что это значит, плюсы и минусы

Начнем с того, что гильзовка двигателя является решением, которое продиктовано необходимостью снизить вес силового агрегата. Еще следует отметить, что данная технология также позволяет добиться общей экономии в рамках производства ДВС. В этой статье мы поговорим о том, что значит гильзованный двигатель, а также как гильзование отражается на ресурсе и надежности мотора.

Содержание статьи

- Зачем и когда моторы начали гильзовать

- Неремонтопригодный блок цилиндров: что нужно знать

- Недостатки блока цилиндров из алюминия

- Ремонт алюминиевого блока цилиндров

Зачем и когда моторы начали гильзовать

Итак, гильзованный мотор появился для того, чтобы добиться снижения веса двигателя. Если просто, снизить вес стало возможным благодаря тому, что при изготовлении блока цилиндров начал использоваться алюминий, а не чугун.

Дело в том, что чугун даже с учетом его прочности и дешевизны в три раза тяжелее алюминия, также отличается склонностью к образованию коррозии, имеет меньшую теплопроводность. В результате чугунные блоки требуют лучшего охлаждения, в систему необходимо заливать большее количество антифриза и т.д.

В результате чугунные блоки требуют лучшего охлаждения, в систему необходимо заливать большее количество антифриза и т.д.

Первые попытки по внедрению алюминиевых блоков были проведены еще в 1930-е годы на некоторых спортивных авто. Такие «облегченные» двигатели представляли собой алюминиевый блок, в который вставлялись мокрые чугунные гильзы. Понятие «мокрые» означает, что между гильзой и телом блока находится ОЖ из системы охлаждения.

Далее к середине 50-х аналогичная конструкция стала использоваться не только в автоспорте, но и на конвейере. Однако в те годы полностью вытеснить чугун не удалось по причине технологической сложности процедуры гильзования, а также с учетом сниженной жесткости блока, высоких нагрузок на гильзы, быстрому прогару прокладки БЦ даже при незначительных перегревах.

К началу 1970-х стала активно использоваться практика установки в блок из алюминия «сухой» гильзы. Такая гильза вставлена в блок, при этом каналы для антифриза в данной области отсутствуют. При этом запрессовка разогретой чугунной гильзы в более мягкий алюминий является сложным процессом.

При этом запрессовка разогретой чугунной гильзы в более мягкий алюминий является сложным процессом.

Еще алюминий и чугун имеют разный коэффициент температурного расширения, в результате чего возможно появление зазора между блоком и самой гильзой после выхода ДВС на рабочие температуры. Однако плюсом стала жесткость такого цилиндра. При этом показатель жесткости был не лучше, чем у чугуна, зато достигалось существенное снижение веса блока.

Дальнейшее развитие технологий привело к тому, что вместо запрессовки гильз блок цилиндров стал отливаться вокруг них. Визуально чугунная гильза стала напоминать вставку, которая вплавлена в алюминий.

Прочность была повышена, однако такие гильзы нельзя выпрессовать из блока для замены, подбора ремонтного размера и т.д. Другими словами, официально гильзованный по данной технологии блок стал непригодным для ремонта, то есть началась эра одноразовых моторов. Затем многие производители и вовсе отказались от чугунных гильз в алюминиевом блоке цилиндров.

Неремонтопригодный блок цилиндров: что нужно знать

Разобравшись с тем, что значит гильзованный двигатель и зачем нужна установка гильз, давайте рассмотрим дальнейшее развитие технологий производства алюминиевых блоков. Вполне очевидно, что решение отказаться от чугуна и установки гильз позволяет упростить и удешевить процесс, исключить сложную запрессовку гильзы, отливку блока вокруг «стакана» и т.д.

Параллельно цельный блок из алюминия означает, что больше нет необходимости принимать в расчет температурные характеристики двух разных металлов (чугун и алюминий), позволяя добиться лучшего охлаждения цилиндров.

Единственное, алюминий как был, так и остался мягким. Это значит, что стальные поршневые кольца на поршне быстро приведут такой цилиндр в негодность. Получается, зеркало алюминиевого цилиндра нужно сделать более прочным. Для решения задачи автопроизводители разработали схемы обработки поверхностей цилиндров различными сверхпрочными покрытиями.

Так появился безгильзовый алюминиевый блок цилиндров. Первые серийные образцы можно было встретить еще в 1971 г. В основе лежал алюминиевый сплав, в который добавлялся кремний (около 17%). В двух словах, зеркало цилиндра резко и сильно охлаждали, в результате происходила кристаллизация кремния в зоне охлаждения. Далее зону упрочнения также обрабатывали кислотами, чтобы удалить остатки алюминия на молекулярном уровне.

Первые серийные образцы можно было встретить еще в 1971 г. В основе лежал алюминиевый сплав, в который добавлялся кремний (около 17%). В двух словах, зеркало цилиндра резко и сильно охлаждали, в результате происходила кристаллизация кремния в зоне охлаждения. Далее зону упрочнения также обрабатывали кислотами, чтобы удалить остатки алюминия на молекулярном уровне.

Результатом стала твердая стенка, по которой жесткие поршневые кольца могли свободно работать без риска повреждения зеркала цилиндра (так же, как и в чугунном блоке). Далее этот метод получил развитие. Также появились гильзы из алюминия, которые специально насыщали кремнием.

Технологии упрочнения зеркала цилиндра кремнием в Европе получили название Silumal и Alusil. Изготовление алюминиевых упрочненных гильз называется Locasil. Казалось бы, можно было праздновать победу над чугунном даже с учетом неремонтопригодности таких блоков, однако на практике все оказалось иначе.

Во всех случаях алюминиевые блоки склонны сильно повреждаться от механического воздействия, в результате образуются серьезные задиры. Дело в том, что под прочным кремниевым слоем, который при этом весьма тонкий, все равно остается достаточно мягкий алюминий.

Дело в том, что под прочным кремниевым слоем, который при этом весьма тонкий, все равно остается достаточно мягкий алюминий.

Кстати, еще одним витком эволюции стала технология упрочнения стенок цилиндра путем гальванического нанесения никеля и карбида кремния под названием Nikasil. Владельцы моделей BMW и Audi хорошо знакомы с такими блоками. Компания БМВ затем пошла еще дальше, выпустив двигатель, который имел алюминиевые упрочненные гильзы, а остальные элементы были выполнены из магниевого сплава. Такой сплав позволил сделать двигатель еще более легким.

Сегодня также постоянно ведутся работы над созданием более совершенных технологий по нанесению упрочняющего покрытия. Например, лазерное легирование кремнием, технология плазменного напыления составов с железом, создание на стенках прочного покрытия из титана и т.д.

Недостатки блока цилиндров из алюминия

С учетом того, что современные технологии шагнули далеко вперед, автопризводители немедленно заявили о том, что двигатели стали не только легче, но и получили увеличенный ресурс. Теоретически так и должно было быть, однако на практике все оказалось несколько иначе.

Теоретически так и должно было быть, однако на практике все оказалось несколько иначе.

Прежде всего, хотя кремниевое покрытие или никель тверже и прочнее чугуна, такие блоки все равно очень быстро изнашивались. Например, многие хорошо помнят ситуацию с моторами BMW M52 или M60, которые отличались сильным износом даже не к 100 тысячам пробега, а уже к 60-70 тыс.

Исследования определили, что причиной такого износа оказалась сера, которая содержалась в топливе. Если просто, сера фактически разрушала прочное покрытие на стенках цилиндров. Если к этому добавить, что блок изначально неремонтопригодный, проблема оказалась достаточно серьезной. Естественно, в БМВ от использования покрытия Nikasil сразу отказались.

Если же говорить об общем ресурсе моторов с алюминиевыми блоками цилиндров различных производителей, на деле ресурс составляет, в среднем, около 300 тыс. км. При этом на данный показатель не особенно влияет сама технология упрочнения цилиндров, а также объем двигателя, его тип и т. д.

д.

Другими словами, форсированный двигатель V8 на дорогом Porsche выйдет из строя уже к 300 тыс. км, при этом простые чугунные блоки или алюминиевые блоки с гильзой из чугуна на моторах с рабочим объемом 1.6-1.8 литра вполне способны отходить 400-450 тыс. км.

Если же сравнивать легендарные двигатели-миллинонники из 90-х, которые при должном обслуживании и уходе могли пройти по 750-850 тыс. км. без замены поршневых колец, сегодня современные агрегаты (например, двигатель FSI) выходят из строя к 200 тыс. км, а турбированные высокофорсированные версии даже раньше.

При этом рассчитывать даже на такой скромный ресурс можно только с учетом того, что владелец придерживается рекомендованных межсервисных интервалов, использует качественное моторное масло, которое подходит по всем допускам и рекомендациям, заливает хорошее топливо и эксплуатирует двигатель в режимах умеренных нагрузок.

Рекомендуем также прочитать статью о том, что такое хонингование цилиндров двигателя. Из этой статьи вы узнаете о том, для чего на стенки наносится хон, какие преимущества такое решение имеет по сравнению с полировкой зеркала цилиндра, а также как правильно выполнить хонинговку цилиндра.

Из этой статьи вы узнаете о том, для чего на стенки наносится хон, какие преимущества такое решение имеет по сравнению с полировкой зеркала цилиндра, а также как правильно выполнить хонинговку цилиндра.

Если говорить о поломках, алюминиевый блок может немедленно выйти из строя без возможности восстановления в случае непредвиденной поломки (например, сломались поршневые кольца и т.д.). При этом замена блока цилиндров обойдется достаточно дорого (в зависимости от марки и модели стоимость замены блока на новую деталь может составлять около 25-30 % от стоимости всего подержанного авто и больше). Вполне очевидно, что небольшой ресурс ЦПГ может обернуться серьезными проблемами для владельца после покупки автомобиля с пробегом на вторичном рынке.

Ремонт алюминиевого блока цилиндров

С учетом перечисленных выше минусов и высокой стоимости замены блока, достаточно актуальным стал вопрос практической возможности ремонта. И снова на помощь автолюбителям пришли уже знакомые гильзы. Не так давно специалисты начали практиковать технологию гильзования блоков из алюминия, которые официально не пригодны для восстановления.

И снова на помощь автолюбителям пришли уже знакомые гильзы. Не так давно специалисты начали практиковать технологию гильзования блоков из алюминия, которые официально не пригодны для восстановления.

Процедура сложная и не самая дешевая, однако на фоне покупки нового блока или контрактного двигателя затраты все равно меньше. Более того, в ряде случаев грамотно выполненная установка чугунной гильзы в алюминиевый блок позволяет значительно увеличить ресурс мотора после такого ремонта.

В качестве итога отметим, что загильзовать сегодня можно фактически любой двигатель. Главное, чтобы толщина стенок позволяла выполнить данную операцию. Получается, после дефектовки двигателя вполне можно подобрать подходящие гильзы и установить их в блок. Остается напомнить, что также необходимо тщательно подходить к выбору автосервиса, доверяя такую ответственную работу исключительно проверенным высококвалифицированным специалистам.

Гильзованный двигатель, его плюсы и минусы

Двигатели ТС со временем изнашиваются и требуют от мастеров определиться с методом проведения капитального ремонта. Один из способов, это гильзование силовых агрегатов. Если стенки в блоке цилиндров не позволяют из-за сильных дефектов производить расточку применяют гильзовку. Этой процедурой восстанавливают ремонтные размеры втулок.

Один из способов, это гильзование силовых агрегатов. Если стенки в блоке цилиндров не позволяют из-за сильных дефектов производить расточку применяют гильзовку. Этой процедурой восстанавливают ремонтные размеры втулок.

В чем суть гильзования моторов

Проводят гильзование только, когда необходим капитальный ремонт двигателя и нельзя проводить расточку.

В блоке цилиндров есть специальная вставка для поршня – гильза. Ремонт мокрых гильз более простой. Здесь есть каналы, которые предназначены для отвода тепла и охлаждения движка.

Установка сухих гильз сложная процедура. Исправление деформаций проводят на специальном оборудовании. Перед гильзованием необходима полноценная диагностика для определения:

- Степени износа деталей.

- Методов их обновления.

Подготавливают блок к установке гильз:

- Проточкой цилиндров.

- Шлифовкой поверхностей.

Сухие гильзы обрабатывают поэтапно:

- Нагревают блок до + 150 град.

- Охлаждают втулки.

- Покрывают герметиком посадочные гнезда.

- Запрессовывают гильзы.

Обработку поверхностей выполняют для избавления от конденсата. Охлаждение проводят жидким азотом. Разницей температур и клеящим составом добиваются максимальной стыковки с надежным прилеганием элементов. Когда температура блока станет одинаковой с гильзой:

- Элементы становятся неразъемными частями.

- Восстанавливается компрессия двигателя.

- Рабочий режим нормализуется.

На стенки цилиндра действуют сильные нагрузочные силы, отчего деформируются поверхности, они вместо круглых превращаются в овальные. Кольца поршней перестают плотно прилегать, а газ с горючей смесью начинает проникать в картер. Увеличивается расход масла, двигатель снижает свою мощность. Гильзовка для некоторых моторов является единственным вариантом для возвращения их работоспособности.

Положительные моменты гильзования

Гильзы берут на себя функции стенок цилиндра благодаря стойкости:

- К коррозии.

- К механической и термической нагрузке.

- Качественных материалов.

Гильзование позволяет восстановить двигатели, если:

- Вышли из строя цилиндры.

- Нельзя провести расточку.

- Изношены стенки.

- Ремонт проводился ранее по максимальным размерам.

Гильзировкой продлевают и улучшают эксплуатацию автомобиля, когда стенки цилиндров вышли из строя по причине:

- Нагрузок, созданных поршневыми кольцами и горячими газами.

- Отсутствовала смазка элементов.

- Сопряженные детали изготовлены из некачественного материала.

- Износ произошел по времени и пробегу.

Исправная работа двигателя после гильзовки гарантирована при условии:

- Авто пройдет обкатку, чтобы детали осуществили притирку между собой. Для этого необходимо соблюдение скоростного режима до прохождения конкретного пробега.

- Нельзя ездить на превышенных оборотах – только на средних.

- Скорость резко не увеличивать на первых километрах.

- Периодически проводить смену масла в соответствии с рекомендациями автомеханика.

Сухие втулки наделены преимуществом в отношении своих размеров, их диаметр и длина позволяет выполнять запрессовку после последних расточек. Изделия, изготовленные по «мокрой» технологии, внешней стороной касаются с жидкостью, которая охлаждает втулку и отводит тепло.

Новые автомобили имеют гильзованные моторы, которые просто поддаются ремонту, их даже не нужно снимать. Основным преимуществом гильзования является возможность замены только изношенных или поврежденных втулок, не затрагивая остальных.

Отрицательные показатели

Процедура гильзования сложная и трудоемкая работа, которую возможно провести:

- В мастерской со специальным оборудованием.

- Технологию подбирают в зависимости от конструкции силового агрегата.

- Гильзы должны соответствовать определенным требованиям в отношении материалов, размеров, форм, быть устойчивыми к нагрузкам.

- Ремонтопригодность зависит от типа изделий.

- Операции выполняют только опытные специалисты.

Чтобы от гильзования был эффект нужно знать правила проведения поэтапных мероприятий и четко соблюдать все требования с технологическими особенностями.

Вывод рекомендательного характера

При гильзовании учитывают ряд важных моментов:

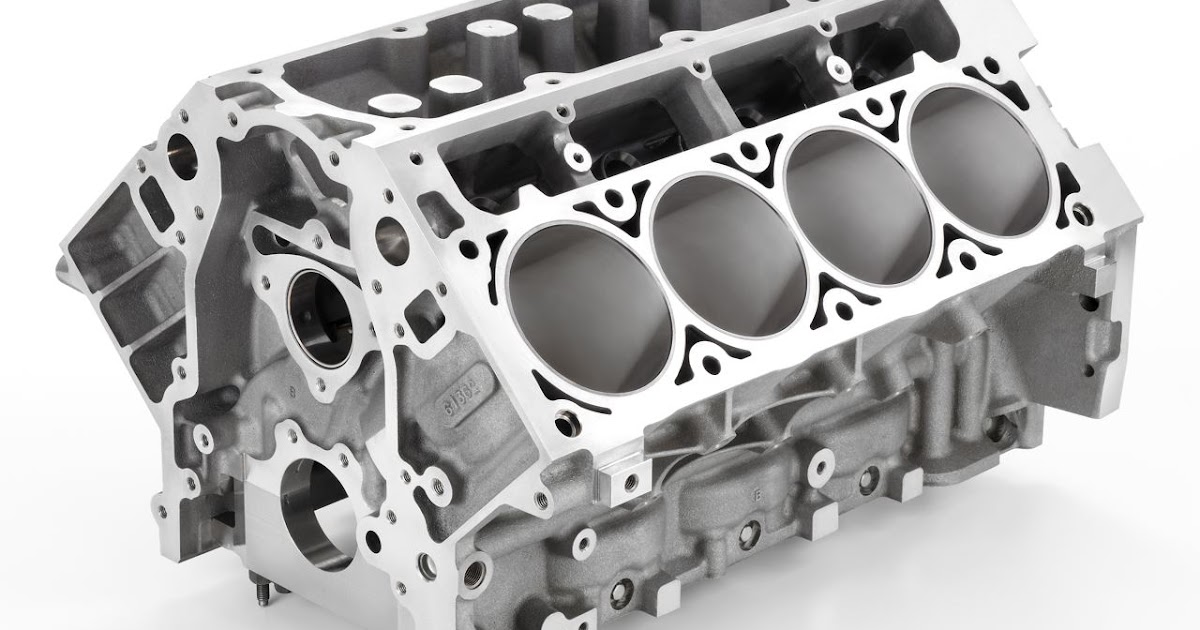

- Блок цилиндров (БЦ) бывает алюминиевым или чугунным, цельным и гильзованным на заводе.

- Алюминиевые блоки не всегда предназначены для использования ремонтных поршней.

- Стенки чугунных цельных БЦ покрывают коном.

- В редких двигателях с чугунным блоком происходит установка стальных гильз.

- В алюминиевых ЦБ иногда устанавливают цельнолитый вариант.

- Если в качестве дополнения в сборке идут сухие гильзы, стенки должны быть обработаны специальным твердым покрытием, с которым будет контактировать поршень.

- Учитывают применение вида покрытия для использования ремонтных поршней при проведении гильзовки, в продаже есть алюминиевые втулки.

- Когда установку колец с увеличенными поршнями в алюминиевый блок нельзя выполнить, так как у производителя отсутствует ремкомплект, такое изделие подлежит гильзованию.

- Обработка чугунных агрегатов выполняется проще по сравнению с ремонтом алюминиевых БЦ. Причиной служит высокая стоимость заводских деталей, поэтому часто ремонтируют только 1 цилиндр.

- В алюминиевые БЦ ставят чугунные втулки как альтернативный способ для восстановления двигателя, механики активно используют взаимозаменяемость материалов.

- При ремонте учитывают, если гильзуют 1 цилиндр, что будет нарушена геометрия соседних элементов.

В любом случае, если правильно проведены работы, чугунные втулки продлевают работоспособность алюминиевых блоков до 160 тыс. км. Гильзование, как считают мастера автомастерских – это метод борьбы против заговора производителей. Чтобы чаще покупались машины, они ставят не долговечные ДВС. А на станциях технического обслуживания жизнь двигателей продлевают гильзованием.

Гильзы цилиндров — не сексуально, но необходимо

Установка гильз по-прежнему остается стабильным рынком для или производителей двигателей и механических мастерских

Гильзы — в самом грубом определении — это заделка круглого отверстия. Однако вам лучше поверить, что происходит гораздо больше, и возможности для производителей двигателей и механических мастерских делать деньги огромны. Независимо от того, является ли блок винтажным или совершенно новым, втулки могут играть важную роль в поддержании жизнеспособности и хорошей работы двигателя.

Поскольку алюминий по-прежнему является предпочтительным материалом для новых блоков цилиндров, а существующие чугунные блоки продолжают проезжать все больше и больше миль и работать в все более и более тяжелых условиях, гильзы и гильзы цилиндров по-прежнему будут спасением. – поддержание этих двигателей в рабочем состоянии и предоставление производителям двигателей возможности расширять границы производительности.

Фото предоставлено LA Sleeve.

Для чего используются втулки?

Втулки цилиндра, часто изготавливаемые из серого или ковкого чугуна, используются для восстановления цилиндра до рабочего размера. Когда исходное отверстие цилиндра слишком сильно изношено или повреждено, гильза цилиндра может быть вариантом для спасения блока, или гильза может усилить блок, чтобы выдерживать большую мощность, чем изначально предполагалось на заводе.

Блок с гильзами Toyota 3S GTE Amphibian Procross Procool. Фото предоставлено LA Sleeve. «Основная причина заключается в том, чтобы получить более прочный, долговечный и износостойкий канал цилиндра», — говорит Брент Бойл, менеджер механического цеха и центробежного отделения Powerbore / Quaker City Castings. «Особенно на современном рынке алюминиевые блоки становятся все более и более популярными, и мы знаем, что алюминий и тепло, алюминий и трение на самом деле несовместимы».

В качестве поверхности блока, по словам экспертов-металлургов, алюминий отлично подходит для всего, что вам может понадобиться, за исключением поверхности отверстия, где вы видите много гильз и вкладышей.

Блок Mitsubishi EVO с установленными втулками Darton MID. Фото предоставлено Darton Sleeves.«Новым двигателям не хватает прочности цилиндра или конструкции», — говорит Говард Андерсон, владелец AR Fabrication, цеха по производству двигателей и завода по установке гильз Darton. «Многие двигатели имеют алюминиевые блоки с покрытием, и они отлично подходят для стандартных давлений в цилиндрах OEM, но 99 процентов нашего бизнеса связано с кем-то, кто хотел бы создать больше власти. Таким образом, в цилиндр вводится гильза, которая обеспечивает более высокое давление в цилиндре. Как только мы это сделаем, мы можем отточить множество различных типов колец и типов производительности. Это открывает множество возможностей для наших клиентов».

В то время как втулки могут сделать алюминиевые блоки еще лучше, они также могут восстановить старые чугунные блоки до их славных дней.

«Более старые двигатели почти в каждом случае подвергаются гильзам в ситуации восстановления, когда блок либо расточен до предела, поэтому его необходимо уменьшить до размера, либо, возможно, из-за отказа, который был настолько катастрофическим, что потребуется вставить втулку для усиления ослабленных стенок», — говорит Дэйв Мечкофф, генеральный директор и вице-президент LA Sleeve.

Это пример обработки втулки. Фото предоставлено Darton Sleeves.Ключи к установке

На первый взгляд, в установке гильз цилиндров нет ничего сложного, однако этот процесс требует хорошего слесаря, хороших измерений и соответствующих знаний для установки гильз, которые не вызывают проблем с двигателем вскоре после монтаж.

«Мы устанавливаем несколько металлических гильз, но большая часть нашего бизнеса связана с алюминием, — говорит Андерсон. «Разница заключается в зазорах, необходимых для втулки. Также существуют различия в зазорах между использованием сухой футеровки и гильзы Darton MID. Мы говорим от 0,0005″ до 0,001″, но от этого будет зависеть установка или выход из строя преждевременно или нет. Зазоры должны быть правильными для каждой отдельной втулки».

«Разница заключается в зазорах, необходимых для втулки. Также существуют различия в зазорах между использованием сухой футеровки и гильзы Darton MID. Мы говорим от 0,0005″ до 0,001″, но от этого будет зависеть установка или выход из строя преждевременно или нет. Зазоры должны быть правильными для каждой отдельной втулки».

Требования к хонингованию также меняются, и если в вашей мастерской нет новейших технологий и оборудования, вам будет нелегко навести порядок.

«Гильзы, которые мы используем, бывают нескольких марок, — говорит Андерсон. «Если мы используем материал более высокого качества, и вы попытались использовать станок для шлифовки стекловидного камня, скорее всего, вы сделаете из цилиндра мусор, и он будет некруглым и конусообразным, и его будет очень трудно сохранить. прямой. Но с алмазами и технологией CBN (и большой работой с нашей стороны, чтобы сделать все правильно) мы можем удерживать цилиндры с точностью до десятой или двух и не иметь никаких проблем».

Точно так же, как новые технологии могут играть большую роль в обеспечении точности, большую роль играет материал, из которого изготовлены гильзы.

«Мастерские сравнивают наш ковкий чугун с обработкой/установкой чугунных втулок», — говорит Джон Катапанг из Darton Sleeves. «Да, они оба железные, но наш материал намного превосходит по твердости обычный серый чугун. Вы не можете расточить столько материала за один раз, как с чугунными или алюминиевыми блоками. При использовании ковкого чугуна необходимо отрегулировать скорость и подачу. Вы не можете установить втулку с пределом прочности более 100 000 единиц так, как вы бы установили втулку с пределом прочности всего 30 000 единиц».

Этот блок Mitsubishi 4B11 хонингуется под установку втулки. Алюминиевые блоки, подобные этим, имеют втулки для большей мощности. Фото предоставлено AR Fabrication. Все это сводится к важности точности. По словам Бойля, для обеспечения точности крайне важно убедиться, что ваши диаметры верны, а выступы перпендикулярны.

«Если все квадратное и все круглое, и вы точно подогнали втулку к блоку, все, что вам остается, — это убедиться, что вы точно отшлифовали поверхность в соответствии с поршневыми кольцами, которые вы используете, и всем остальным. должно сработать», — говорит Бойл.

Дэн Макдонелл из Melling, генеральный директор завода по производству гильз цилиндров в Макокете, штат Айова, повторяет совет Бойла. «Производители двигателей должны следить за тем, чтобы при установке гильз цилиндров они вдавливались под прямым углом, а не забивались. Запрессовывайте их и следите за тем, чтобы они сидели на нижнем выступе, и у них не должно возникнуть проблем», — говорит он.

Поскольку точность является ключевым моментом при установке гильзы, во многих двигателях требуется использование нагрузочной пластины для точного измерения диаметра и округлости цилиндра. Измерение цилиндров этих двигателей без нагрузочной пластины может дать ложные показания.

«Нагрузочная пластина гарантирует, что цилиндр будет иметь правильный размер после повторной сборки двигателя», — говорит Стив Скотт, директор по разработке продукции в Industrial Parts Depot, LLC (IPD). «Если блоки такого типа обрабатываются в свободном состоянии (без пластины напряжения), цилиндр может деформироваться после того, как головка цилиндра будет закручена на место».

«Если блоки такого типа обрабатываются в свободном состоянии (без пластины напряжения), цилиндр может деформироваться после того, как головка цилиндра будет закручена на место».

Поскольку так много приходится ездить на правильно установленных втулках, неудивительно, что некоторые производители двигателей и механические мастерские нервничают или нервничают, работая с двигателями с втулками, если они уже сталкивались с отказами или не имеют большого опыта. Самая большая проблема для этих людей — чтобы рукава оставались на месте.

«Самая распространенная и наиболее обсуждаемая проблема с мотор-втулками — это опускание или опускание втулок», — говорит Мечкофф. «Когда втулка опускается на 0,001–0,004 дюйма, прокладкам труднее герметизироваться, потому что у нее нет стабильной плоской поверхности, на которую прокладка головки могла бы прижиматься и сжиматься. Первая и самая главная проблема – это способ установки втулок. Когда вы вставляете втулку с прямой стенкой или втулку с фланцем, наиболее распространенной проблемой является нижняя часть фланца или нижняя часть втулки, отскакивающая от нижней части регистра».

Олдскульный вариант наложения гильзы состоит в том, чтобы либо заморозить гильзу, либо нагреть блок, что снижает сопротивление гильзы, помещаемой в блок. Втулка имеет либо ступеньку, либо регистр, и установщик в конечном итоге возьмет молоток или молоток и ударит по верхней части втулки, чтобы полностью опустить ее.

«Неопытный установщик не поймет, что происходит, но втулка опустится вниз, и установщик в последний раз ударит молотком по верхней части втулки, и когда он это сделает, втулка отскочит от этого регистра и на самом деле подняться на 0,001–0,002 дюйма, и они этого не заметят», — говорит Мечкофф. «Со временем с нагревом рукав будет медленно опускаться, снова находя дно этого регистра».

То же самое происходит при установке с фланцем сверху, когда вы вырезаете цековку на палубе блока. Фланцевая втулка опустится, и если она не будет полностью прижата к нижней части регистра или слишком сильно прижата к нижней части регистра, втулка снова поднимется.

«Все придет с опытом», — говорит Андерсон. «Когда вы выполняете свою первую пару сотен рукавных работ, вы действительно не обнаружите, что принимаете неправильное решение об установке, пока не пройдет год или два. Вы можете внести коррективы в то, что вы сделали, но с опытом и чем больше вы будете делать, вы поймете нюансы того, как сделать все правильно».

«Когда вы выполняете свою первую пару сотен рукавных работ, вы действительно не обнаружите, что принимаете неправильное решение об установке, пока не пройдет год или два. Вы можете внести коррективы в то, что вы сделали, но с опытом и чем больше вы будете делать, вы поймете нюансы того, как сделать все правильно».

Если вы можете установить гильзы и удерживать 99,9% давления в цилиндре над поршневыми кольцами, вы будете генерировать больше мощности. Когда у вас есть 3-7 процентов прорыва газов мимо ваших колец, вы не работаете в полную силу.

«Всегда будет борьба между долговечностью и производительностью, — говорит Бойл. «Долговечность говорит, что я могу взять гильзу и покрыть ее хромом или никель-хромом, и эта гильза будет служить вечно, но она не будет работать в полную силу. Чтобы сделать это, откажитесь от покрытий, перейдите к хорошей, истинной отделке отверстия, с которой согласуются кольца, и все будет герметичным, и все ваше сжатие останется над кольцами, и именно отсюда будет исходить ваш максимальный потенциал. К сожалению, он не прослужит так долго, как внутренник с покрытием, но если вы бегаете по краю каждые выходные в поисках максимальной производительности, нет покрытия, которое даст вам это».

К сожалению, он не прослужит так долго, как внутренник с покрытием, но если вы бегаете по краю каждые выходные в поисках максимальной производительности, нет покрытия, которое даст вам это».

Дизельное топливо и газовое

При выборе втулок для дизельного или газового двигателя материалы не обязательно сильно различаются. Тем не менее, есть некоторые вещи, которые важно учитывать при установке рукавов на дизельном топливе, а не на газе.

«Во многих современных промышленных двигателях высокой мощности используются стальные поршни или стальные днища поршней и алюминиевые юбки поршней, — говорит Скотт. «Эти типы поршней обеспечивают гораздо более узкие зазоры, в отличие от алюминиевых поршней, которые требуют большего зазора из-за теплового расширения. Меньший зазор между поршнем и стенкой цилиндра делает диаметр и округлость гильзы еще более важными, чем раньше».

Большинство больших промышленных блоков двигателей изготовлены из чугуна, но блоки более позднего типа намного легче и более подвержены скручиванию. Точно так же гильзы для этих двигателей в основном были чугунными, но теперь мы видим использование стальных гильз.

Точно так же гильзы для этих двигателей в основном были чугунными, но теперь мы видим использование стальных гильз.

«Например, в некоторых двигателях больших землеройных машин используется закаленный материал в верхней части втулки, и в этой ситуации они закаляют свой материал пламенем, потому что давление в цилиндрах большого дизеля настолько велико. как Series 60 Detroit или большой Cummins», — говорит Мечкофф. «Это требует более твердого материала только для того, чтобы сдерживать это сильное сжатие, но по большей части вкладыши будут из одного и того же материала как для сухих блоков, так и для мокрых».

Подавляющее большинство промышленных дизельных блоков, изготовленных после 1970 года, имели сменные вкладыши. Они сделали это, потому что производитель хотел, чтобы это был исправный блок, и единственный способ, которым вы можете обслуживать их в полевых условиях, — это иметь гильзу, которую можно снять, сняв головки, заменив поршни, вставив новые гильзы обратно, повторная сборка и установка новых прокладок. Однако дизельные блоки малой грузоподъемности, такие как 6,4-литровый Power Stroke или Durmax, представляют собой чугунные блоки.

Однако дизельные блоки малой грузоподъемности, такие как 6,4-литровый Power Stroke или Durmax, представляют собой чугунные блоки.

«Это была огромная проблема, — говорит Мечкофф. «Двигатели с пробегом более 250 000 миль склонны к поломкам и микротрещинам — мы видим это в 6,4-литровом Power Stroke, 6,6-литровом Duramax и 6,0-литровом Ford. Те же двигатели сейчас используются для буксировки грузовиков по выходным.

«Ребята будут ставить разные турбины и тянуть грузовик. Эти блоки также очень часто разрушаются, и я говорю о двигателях, пробег которых составляет 10 000 миль. Эти вещи сейчас разрушаются, потому что они просто выдвигаются за пределы своих возможностей для того, для чего они были разработаны. Этот рынок легких дизельных двигателей был для нас действительно большим».

Со стороны дизельного двигателя потребуются другие поршневые кольца и другая обработка отверстия.

«Я знаю, что большинству производителей дизельных двигателей нравится, чтобы поверхность отверстия была довольно грубой, — говорит Бойл, — и это со стандартным кольцом из ковкого чугуна или кольцом из ковкого чугуна с покрытием, но для кольца из инструментальной стали они предпочитают видеть они становятся немного мягче. Вы определенно хотите иметь глубокие канавки в дизельном топливе для удержания масла, но с кольцами из инструментальной стали вы захотите увидеть более ровную поверхность, чтобы она была сглажена».

Вы определенно хотите иметь глубокие канавки в дизельном топливе для удержания масла, но с кольцами из инструментальной стали вы захотите увидеть более ровную поверхность, чтобы она была сглажена».

Рукава не закатываются

В ближайшее время

Как отмечает Джон Катапанг из Darton, вы ограничены, когда дело доходит до создания чего-то, что только входит в круг, но то, из чего вы делаете этот круг, какая разница. Когда дело доходит до рынка гильз среди производителей двигателей и механических мастерских, возможностей много.

«Пока OEM-производители продолжают производить алюминиевые блоки, желание людей двигаться быстрее и производить больше мощности, чем необходимо, всегда будет возможностью для производителей двигателей», — говорит Катапанг. «Мы продолжим менять металлургию, чтобы не отставать от изменений уровня мощности, и мы продолжим изменять конструкцию, чтобы соответствовать этим OEM-блокам».

Брент Бойл из Powerbore согласен с тем, что рынок гильз предлагает огромные возможности производителям двигателей, желающим принять в нем участие.

«Я думаю, что возможности определенно будут увеличиваться, особенно на рынке высокопроизводительных устройств, — говорит Бойл. «Высокая производительность сама по себе — на самом деле, любой вид спорта, в котором задействован двигатель, — просто не остановится, пока они просто не смогут больше двигаться.

«Это эволюция спорта — всегда быть на вершине своего конкурента, и поэтому он никогда не останавливается, и он не остановится, пока либо ограничения не сдержат их, либо ограничения, которые им наложены, не позволят им идти дальше», — предсказывает Бойл.

Эти пределы можно увидеть сегодня, когда речь идет о 3000-сильных дизельных двигателях, имеющих проблемы с расщеплением блоков. Они разлетаются пополам, ломаются пополам, сносят головы и т. д.

«Еще нет материала, из которого можно сделать блок без втулок, который на самом деле обладает высокой прочностью, отличный материал для блок», — говорит Бойл. «Я имею в виду, что вы переходите к сортам стали, которые тяжелые. Сталь не имеет микроструктуры хорошего, самосмазывающегося, маслопоглощающего материала. Ковкость да, но это все еще то же свойство, что и у стали, где у вас есть свойства вибрации. Последнее, что вам нужно в блоке цилиндров, это материал, передающий ему вибрационные свойства. Они не нашли очень хорошего материала, который выдержал бы нагрузку на блок с высокой мощностью — вот где в игру вступают втулки».

Сталь не имеет микроструктуры хорошего, самосмазывающегося, маслопоглощающего материала. Ковкость да, но это все еще то же свойство, что и у стали, где у вас есть свойства вибрации. Последнее, что вам нужно в блоке цилиндров, это материал, передающий ему вибрационные свойства. Они не нашли очень хорошего материала, который выдержал бы нагрузку на блок с высокой мощностью — вот где в игру вступают втулки».

По мнению экспертов, хотя гильзы из серого чугуна и ковкого чугуна останутся наиболее часто используемыми материалами в отдаленном будущем, поскольку они очень эффективны, некоторые производители гильз экспериментировали с алюминиевыми гильзами, стальными гильзами, чугуном с уплотненным графитом и даже титановые вкладыши.

«Вам нужно нанести покрытие на алюминий, чтобы получить некоторую отделку поверхности — иначе кольца не будут жить на нем — и то же самое для стали», — говорит Мечкофф. «Сталь — очень твердый и очень прочный материал, но она слишком абразивна для поршневых колец, и на них трудно установить уплотнительное кольцо. Титан — действительно крутой вариант, но нам понадобится лет 20, чтобы понять, как сделать его приемлемым для наших клиентов».

Титан — действительно крутой вариант, но нам понадобится лет 20, чтобы понять, как сделать его приемлемым для наших клиентов».

В то же время рынок остается стабильным, а магазины, предлагающие услуги по набивке рукавов, загружены как никогда.

«Рынок всегда будет, — говорит Мечкофф. «Это никогда не исчезнет — это то, что мы знаем, потому что это такая ткань автомобильных двигателей, и точка».

Рынок и сервис укоренились. Пока есть неисправности, которые можно устранить с помощью рукавов, люди будут их устанавливать.

«Вероятно, самая большая проблема — убедить магазины, которые работают и могут работать с рукавами, — говорит он. «Все меньше и меньше молодых людей заботятся о том, чтобы попасть на этот тип рынка, и поэтому механические мастерские, которые работают и знают, что они делают, загружены как никогда». ν

Двигатели с сухими гильзами — Журнал изготовителей двигателей

Неподготовленному глазу установка гильз цилиндров кажется довольно простой процедурой — эти металлические гильзы вставляются в отверстие блока цилиндров, чтобы обеспечить большую мощность, больший рабочий объем, дополнительную прочность или устранение повреждений.

Для тех, кто в курсе, гильзование двигателя — не «простой» процесс. Требуются годы опыта и ноу-хау, чтобы правильно обкатывать двигатель. Поскольку алюминий по-прежнему является предпочтительным материалом для новых блоков двигателей, а существующие чугунные блоки продолжают проезжать все больше и больше километров и в все более и более тяжелых условиях эксплуатации, втулки продолжают оставаться спасительной изюминкой.

По этой причине мы получили некоторое представление о гильзах от Кейси Слеммон, вице-президента Esslinger Engineering, мастерской по производству двигателей Ford в Чино, Калифорния. Кейси имеет 22-летний опыт работы в области двигателестроения, и многие из этих лет были потрачены на разработку таких двигателей, как Ford Duratecs, EcoBoosts и Coyotes. Esslinger обычно сушит гильзы своих двигателей, используя фланцевые гильзы из ковкого чугуна.

«Два двигателя, которые мы часто используем, — это Duratec и наш сборный двигатель Coyote, — говорит Слеммон. «В идеале, когда вы набиваете блок, вы хотите, чтобы ковкий чугун был максимально толстым, но вы сталкиваетесь с проблемами в зависимости от расстояния между отверстиями определенных двигателей».

«В идеале, когда вы набиваете блок, вы хотите, чтобы ковкий чугун был максимально толстым, но вы сталкиваетесь с проблемами в зависимости от расстояния между отверстиями определенных двигателей».

В этом отношении все двигатели разные. Если у вас расстояние между отверстиями 4500 дюймов, как на Chevy, что очень распространено, у вас есть довольно много места между втулками, и вы можете расточить его больше. В современных двигателях они становятся все меньше и компактнее, поэтому между цилиндрами остается меньше места для его расточки.

Когда дело доходит до размеров рукава, хорошим эмпирическим правилом является то, что толщина рукава должна быть не менее 0,100 дюйма, а высота борта должна быть не менее 0,100 дюйма. Затем вы хотите увеличить диаметр на 30% от наружного диаметра втулки для диаметра фланца. «Если сравнить Coyote с оригинальным малолитражным Ford, олдскульный 302 будет выглядеть очень длинным по сравнению с ним. У вас почти на полдюйма больше пространства между гильзами на старом оригинальном 302, чем на новом современном 302. дюйма. У вас больше места для большего фланца, и все вытекает из этого, например, водяные рубашки расширяются дальше и т. Д. Однако, как мир изменился, они продолжают делать двигатели меньше и компактнее. Вам предстоит преодолеть больше препятствий. Вы можете сделать это только до того, как столкнетесь с водой, иначе вам придется надевать планки на рукава, потому что они сталкиваются друг с другом».

«Если сравнить Coyote с оригинальным малолитражным Ford, олдскульный 302 будет выглядеть очень длинным по сравнению с ним. У вас почти на полдюйма больше пространства между гильзами на старом оригинальном 302, чем на новом современном 302. дюйма. У вас больше места для большего фланца, и все вытекает из этого, например, водяные рубашки расширяются дальше и т. Д. Однако, как мир изменился, они продолжают делать двигатели меньше и компактнее. Вам предстоит преодолеть больше препятствий. Вы можете сделать это только до того, как столкнетесь с водой, иначе вам придется надевать планки на рукава, потому что они сталкиваются друг с другом». Кейси говорит, что это приводит к двум размышлениям о пространстве между рукавами. Некоторые производители двигателей оставляют немного блочного материала между втулками, в то время как другие могут создавать небольшое окно в канале ствола.

«Некоторые строители оставляют материал между гильзами — иногда даже толщиной 0,050 дюйма — так что за гильзой что-то есть, а не пустота», — говорит Слеммон. «Я предпочитаю иметь окно между алюминием, что позволяет использовать более толстую гильзу с более ковким чугуном. Затем рукава имеют плоскую поверхность, и таким образом вы обычно имеете зазор между рукавами около 0,005 дюйма. Вы полагаетесь на то, что гильза выдержит нагрузку, а не на алюминий за ней».

«Я предпочитаю иметь окно между алюминием, что позволяет использовать более толстую гильзу с более ковким чугуном. Затем рукава имеют плоскую поверхность, и таким образом вы обычно имеете зазор между рукавами около 0,005 дюйма. Вы полагаетесь на то, что гильза выдержит нагрузку, а не на алюминий за ней».

По словам Слеммона, этот метод помогает устранить эффект раздувания отверстий при тепловом расширении.

«Вы должны подумать о раздувании цилиндра», — говорит он. «Каждый раз, когда он сгорает, это тепловое расширение стремится выйти из гильзы, так что баллон раздувается. Мне больше повезло с лысками на гильзах и оставленным окном между цилиндрами. Это одна из первых вещей, которые вы должны решить с точки зрения настройки. Это вопрос предпочтения».

Другим предпочтительным решением является использование фланцевых втулок. Вы предпочитаете фланец внизу или фланец в верхней части рукава?

«Люди делают это в обоих направлениях, но я предпочитаю фланец наверху», — говорит Слеммон. «Вы хотите сделать его как можно большим и приличной толщины. Хорошее эмпирическое правило: вам нужна толщина втулки не менее 0,100 дюйма, а высота борта должна быть не менее 0,100 дюйма. Затем вы хотите увеличить диаметр на 30% от наружного диаметра втулки для диаметра фланца.

«Вы хотите сделать его как можно большим и приличной толщины. Хорошее эмпирическое правило: вам нужна толщина втулки не менее 0,100 дюйма, а высота борта должна быть не менее 0,100 дюйма. Затем вы хотите увеличить диаметр на 30% от наружного диаметра втулки для диаметра фланца.

«Причина, по которой мне нравится фланец сверху, заключается в том, что я хочу, чтобы тиснение прокладки полностью сидело на фланце. Кроме того, в некоторых случаях вы можете оставить рукав на пару тысяч выше палубы. Когда вы делаете двигатель с действительно высокой степенью сжатия, он просто немного больше хрустит на тисненой прокладке».

Преимущество использования муфты с фланцем заключается в том, что она может обеспечить стабильность поверхности деки для лучшего уплотнения прокладки головки. И, говоря о тиснении прокладки, в зависимости от того, насколько больше вы расточите цилиндр, вам нужно убедиться, что вы отодвинули тиснение прокладки от края отверстия.

«Вы хотите убрать это тиснение с края отверстия, и вы хотите, чтобы оно было над верхней частью фланца», — говорит он. «Вы должны быть над тем местом, где фланец прилегает к палубе блока, а не в отверстии или даже там, где он встречается со стенкой втулки.

«Многие ребята делают мокрые рукава и кладут на рукав уплотнительные кольца. У них внизу будут регистры, и поэтому они поставят фланец на дно. Они используют уплотнительное кольцо и фланец для предотвращения попадания воды в цилиндры. По моему опыту (22 года) мне никогда не везло с мокрым рукавом. Рано или поздно они всегда протекают, поэтому мы не делаем мокрые рукава».

В некоторых двигателях, с которыми вы сталкиваетесь, не хватает материала, поэтому их необходимо смачивать. Хонды большие с мокрыми гильзами, но многие из этих двигателей используются для дрэг-рейсинга, и они работают только 10 секунд за раз. Для защиты от потенциальных утечек воды компания Esslinger Engineering всегда проводит испытания рукавов под давлением.

«Все, что мы наматываем, мы испытываем под давлением, вдвое превышающим давление, которое фактически работает в водяной системе», — говорит он. «В новых двигателях давление воды в них становится все выше и выше. Я не думаю, что все, кто утверждает, что мокрые рукава работают, испытывают их под давлением. Часто они даже не знают, что есть проблема, пока не исследуют и не ищут ее.

«Мы фактически проверяем содержание пара в самом масле. Что происходит, когда вы начинаете получать воду в масле, вы можете получить пар внутри картера, и картер может фактически начать создавать давление. Когда поршень с сильным ветром опускается в картер под давлением, это нехорошо. Это заставляет кольца трепетать, и вещи могут ржаветь. Нет ничего хорошего в том, что вода просачивается в ваш картер».

Процесс сухой изоляции может отличаться от двигателя к двигателю, и есть много препятствий, которых вы должны действительно остерегаться. Если вы не сделаете это правильно, даже небольшое количество воды в картере наносит большой ущерб, когда превращается в пар. Это создает много проблем, и ни один производитель двигателей этого не хочет.

Это создает много проблем, и ни один производитель двигателей этого не хочет.

Когда дело доходит до установки втулок, всегда полезно удалить заусенцы с необработанного алюминия, поскольку острые края могут вызвать многочисленные проблемы. Вы также хотите, чтобы втулка была на 100% полностью погружена в канал ствола.

«Заусенец может удержать его на несколько тысячных, и когда вы начнете закручивать головку вниз, крутящий момент головки на самом деле толкнет втулку под деку, и тогда у вас будет утечка сгорания, потому что вы потеряли зажим давление вокруг тиснения», — говорит он. «Это также может привести к утечке воды».

Чтобы легко установить втулки и сохранить их на месте, Esslinger нагревает блок.

«Одна вещь, которую мы делаем, это нагреваем блок перед тем, как вставить втулки, и у нас есть специальные инструменты с зажимами, которые полностью удерживают втулку, и мы оставляем ее остывать на ночь», — говорит он. «Это позволяет блоку остыть, и гильза не сможет сползти обратно.

Esslinger снова зажмет гильзы, даже если блок с гильзами какое-то время простоял.

«Прямо перед тем, как мы его обнаружим, если он простоял несколько недель, мы всегда обязательно снова зажимаем рукав», — говорит он. «Происходит следующее: когда алюминий то нагревается, то охлаждается, гильза начинает самопроизвольно выдавливаться. В экстремальной ситуации, например, если у вас есть алюминиевый блок с железными гильзами внутри, и вы оставляете его в своем магазине на год в зависимости от сезона, перепады высоких и холодных температур могут привести к тому, что гильзы выскочат на 0,010 дюйма.

«Когда вы поднимете его на поверхность и закрутите головку вниз, она протолкнет рукав под палубу. Это очень распространенная вещь, которая случается очень часто. По этой причине мы не поднимаем блок в течение пяти минут после снятия оснастки».

Еще кое-что, что люди должны иметь в виду, когда надеваете гильзы на блок, это температура, до которой вы нагреваете блок перед установкой гильз.

«Когда вы нагреваете литой алюминиевый блок для втулок, не забывайте, что твердость T6 блока достигается в пределах 400-500 градусов по Фаренгейту», — говорит он. «Когда вы нагреваете блок, чтобы вставить гильзы, вам нужно убедиться, что вы держите его ниже этой точки. Я делаю это при температуре 350 градусов по Фаренгейту, просто на всякий случай. Если вы нагреетесь больше, чем это, когда вы дойдете до 400 или до того момента, когда они фактически подвергают термообработке, чтобы довести его до T6, он отожжет алюминий и размягчит его. Вы не хотите вытягивать из него эту твердость, потому что тогда он более склонен к растрескиванию и изгибу».

После того, как ваши рукава надеты, очень важно, чтобы они были точно по центру. Вы можете Sonic проверить толщину гильз перед тем, как набрать отверстие.

«Если у вас не идеальное положение по центру и вы просверлили его больше с одной стороны, то водяная рубашка становится очень тонкой, и вы можете ее взломать», — говорит Слеммон.