Триботехнические составы СУПРОТЕК. Как работает добавка СУПРОТЕК? | SUPROTEC

Химический состав и технология приготовления триботехнических составов «СУПРОТЕК» в современном их варианте являются результатом 20-ти летних научных исследований.

Добавки «СУПРОТЕК» – это триботехнические составы и самая нейтральная автохимия последнего поколения. Это технология использования уникальных свойств природных минералов для восстановления изношенных узлов трения двигателей с пробегом, коробок передач и других агрегатов автомобиля и промышленных объектов. Технология компании «СУПРОТЕК» также позволяет оптимизировать параметры контакта трущихся пар деталей, что приводит к улучшению технических параметров вплоть до номинальных и выше.

В зонах трения «нового» двигателя так же формируется новый слой, и несмотря на то, что зазоры и так были в норме, за счет антфрикционных свойств этого слоя происходит снижение потерь на трение, т.е. увеличение механического КПД. В результате снижается расход топлива, увеличиваются мощность и приемистость двигателя. Но самое главное, что для «старых и новых» двигателей характерно повышение ресурса, т.е. можно «отодвинуть» капитальный ремонт на 50 – 150 тыс. км. пробега. А в случаях «бережной» эксплуатации удается вообще отказаться от капитального ремонта.

По функциональному назначению триботехнические составы «СУПРОТЕК» относятся к классу антифрикционных (снижение потерь на трение), противоизносных (снижение скорости изнашивания) и противозадирных (увеличение предельной нагрузки схватывания поверхностей трения) дополнительных присадок в смазочные материалы.

Триботехнические составы «СУПРОТЕК» (фирменное название «Триботехнический состав СУПРОТЕК», рекламное название – «Интеллектуальные смазки СУПРОТЕК») предназначены для восстановления изношенных поверхностей трения и оптимизации зазоров в сопряженных парах узлов трения различных механизмов и применяются в режиме штатной эксплуатации машин и механизмов с использованием их системы смазывания и их штатных смазок как носителей составов «СУПРОТЕК» до мест контакта трущихся поверхностей.

Триботехнические составы «СУПРОТЕК» в своей основе состоят из сбалансированных комбинаций особым образом измельченных минералов группы слоистых силикатов (серпентины, хлориты и т.д.). Помимо минералов составы «СУПРОТЕК» содержит носитель: 99,5 — 95 % минерального масла без присадок желтого цвета. В качестве носителя «СУПРОТЕК» АКПП и ГУР используется ATF (Automatic Transmission Fluid — жидкость для автоматических коробок передач) типа «Dextron» красного цвета.

Составы тщательно подбираются для каждого узла трения и тестируются в лаборатории на машине трения и подшипниковом стенде. Контроль качества производится после производства каждой партии.

Области применения составов «СУПРОТЕК» делятся на 2 группы:

Первая группа включает все виды легкового и грузового автотранспорта, тяжелую и специальную технику. А именно такие узлы и агрегаты как:

suprotec.ru

Триботехнология СУПРОТЕК. Восстановление и защита | SUPROTEC

Изучением процессов взаимодействия тел при их относительном перемещении занимается раздел физики, который называется «трибология», от греческого слова «трибо», означающего трение. На микроуровне трение является сложнейшим сочетанием физико-химических процессов, протекание каждого из которых зависит от множества факторов и не может быть представлено с помощью простых моделей классической механики.

В большинстве узлов и агрегатов автомобиля трение деталей друг о друга играет отрицательную роль, снижая КПД узла. В двигателях, коробках передач, редукторах, подшипниках трение приводит к потере энергии и является основной причиной износа деталей. Для уменьшения негативных эффектов трения в большинстве узлов машин и механизмов используется смазка. При этом подразумевается, что и детали и смазка работают в диапазоне неких приемлемых условий по нагрузкам, температуре, качеству изначальной обработки поверхностей и других параметров.

Однако, даже при соблюдении диапазона эксплуатационных параметров происходит износ деталей трения, что приводит к снижению рабочих характеристик агрегата. При выходе же за границы нормального режима трения, например, при холодном пуске двигателя, перегрузках или спортивном режиме езды, возникает перегрев, защитные функции смазки резко снижаются, в результате, значительно увеличивается скорость изнашивания, что может привести к задиру – механическому повреждению поверхности трения.

Триботехнология «Супротек» — это комплекс знаний, методов и инструментов, позволяющих изменять процессы трения в автомобильных агрегатах в режиме их штатного использования. Эти изменения способствуют снижению энергопотерь при работе агрегата и продлению срока его службы с поддержанием номинальных рабочих характеристик. На рисунке 1 показан принцип продления ресурса двигателя легкового автомобиля.

Принцип продления ресурса двигателя легкового автомобиля с помощью трибосоставов. Верхний график показывает скорость изнашивания поверхности. Белая линия – стандартная схема. Изнашивание происходит активно на этапе приработки поверхностей, а затем изнашивается с постоянной скоростью, пока износ не достигнет критического значения. При обработке трибосоставом скорость изнашивания можно понизить (красная линия).

На нижнем графике показана величина износа. В стандартном случае (белая линия) износ увеличивается равномерно и постоянно. При обработке трибосоставом (красная линия) износ увеличивается медленнее, что видно по изменению угла наклона линии графика к осям. Это позволяет увеличить общий ресурс детали.

Существует целый спектр решений, позволяющих в той или иной степени защитить узлы трения. Это различные добавки, которые вносятся в смазочную среду, например, вязкостные, противоизносные или противозадирные присадки в масло, добавки порошка графита в смазку для тяжелонагруженных узлов, составы на основе мягких металлов, как в виде мелкодисперсных частиц сплавов, так и в виде маслорастворимых соединений.

Среди применяемых средств отдельной группой выделяются те, которые обладают свойствами последействия, их эффект сохраняется после смены основного смазочного материала. Основная часть этой группы — составы на основе мелкодисперсных природных минералов, получивших в среде трибологов название «геомодификаторы трения». Этот принцип используют и триботехнические составы «Супротек».

Линия по производству триботехнических составов «Супротек»

Первые триботехнические составы на основе ГМТ использовали хорошо известные свойства минерала из семейства серпентинов и представляли собой просто его порошки в масле. Подобные составы и до сих пор появляются на рынке, правда, в весьма ограниченных количествах. Триботехнология «Супротек» так же начиналась с исследования серпентина. Однако, за 15 лет существования компании были проведены значительные исследования свойств ГМТ и механизмов их работы. Разработаны физические и математические модели работы ГМТ, зависимости их эффективности от гранулометрического и фазового состава порошка, исследованы свойства различных природных минералов. В результате этих исследований было разработано новое поколение трибосоставов, использующее 7 видов наиболее активных минералов: тальк, доломит, клинохлор, лизардит, антигорит, хлорит, тремолит. Из миллионов возможных композиций этих минералов было отобрано несколько десятков, имеющих наибольшую эффективность, разработаны технологии их применения в узлах трения разного типа, работающих в широком спектре возможных скоростей и нагрузок.

Образцы различных композиций активных минералов в лаборатории «Супротек»

Исследование принципов работы ГМТ требует высокой научной компетенции и больших ресурсов для проведения огромного числа лабораторных, стендовых и натурных испытаний. На сегодняшний день в компании сформирована концепция геомодификации трения, включающая три условно последовательных этапа воздействия на поверхности трения:

1. Удаление загрязнений и дефектного слоя с поверхности металла. На этом этапе происходит и разрушение отложений, нагаров, лаков и других загрязнений, с которыми сталкиваются частицы геомодификатора. Эти частицы так же создают условия для возникновения высоких локальных давлений в зоне контакта поверхностей трения что приводит к разрушению металлических микровыступов поверхности. Таким образом в узле трения происходит суперфинишная обработка поверхности, которая корректирует погрешности и негативную наследственность финишной обработки детали, неточности сборки узла, а иногда и несовершенство его конструкции. Такие погрешности в результате процессов трения в эксплуатационном режиме агрегата приводят к не оптимальной равновесной шероховатости.

Данное свойство позволяет использовать ТТС для «моточистки» ЦПГ сильно загрязненных ДВС (обычно дизельных), а также для ускоренной и улучшенной приработки новых и отремонтированных агрегатов всех типов (ДВС, КПП, АКПП, ГУР, редукторов и пр.)

Результаты многочисленных экспериментов показывают существенное снижение среднестатистической величины пиков обрабатываемой поверхности, что приводит к увеличению опорной площади профиля поверхности и, соответственно, снижению удельного давления. Формируется плосковершинный микрорельеф, при сохранении в то же время маслоудерживающего объема поверхности (естественных и искусственных углублений).

Такая триботехническая оптимизация микрорельефа повышает несущую способность трибоузла и расширяет зону его работы в режиме гидродинамического трения, где изнашивание и потери на трение – малы. Это особенно важно для всех агрегатов автомобиля, работающих в режимах повышенных нагрузок, при холодном пуске ДВС, в условиях масляного голодания.

Фрагменты профиля микрорельефа поверхности цилиндра в зоне верхней мертвой точки в плоскости перекладки поршня.

2. Второй этап заключается в изменении параметров и свойств поверхности трения. Эти изменения происходят в результате целого комплекса различных по своей природе процессов. Некоторые из них влияют на структуру и фазовый состав подповерхностных слоев металла. Частицы модификатора, находящиеся в зонах высоких локальных температур, достигающих сотен градусов, способствуют возникновению в подповерхностном слое детали значительного градиента температуры и давления.

Экспериментально установлено, что при таких воздействиях модификатора трения в подповерхностных слоях пары трения происходит вытягивание зерен сплава в направлении движения деталей, создание блоков (доменов) новых фаз сплава.

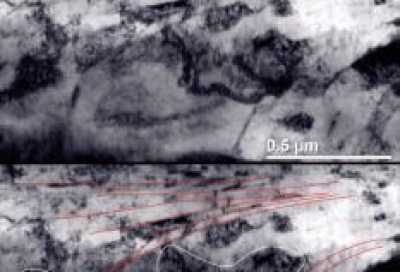

Снимок поперечного шлифа ролика, приработанного на машине трения с применением триботехнических составов, под микроскопом. В приповерхностной области наблюдаются протяженные домены размером 50-200 нм, ориентация которых приближается к горизонтальной вблизи поверхности. Такого изменения ориентации доменов не наблюдалось в образцах трения без трибосоставов. На нижнем снимке протяженные структуры подчеркнуты красными линиями. Изначальная структура доменов отмечена белым.

Снижается количество дефектов структуры металла, таких как межзеренные полости, которые являются концентраторами напряжения, а, значит, снижается вероятность отслаивания и выкрашивания частиц металла с поверхности в процессе усталостного изнашивания.

Снимок поперечного шлифа ролика машины трения, приработанного на чистом масле (слева) и с применением трибосоставов «Супротек» (справа). В последнем случае количество межзеренных дефектов на порядок меньше.

Новая структура, состоящая из твердых включений в окружении мягкой матрицы, обладает устойчивостью к высокой локальной нагрузке, и за счет присутствия мягкой фазы – пониженной хрупкостью.

Упрочнение подповерхностных структур обеспечивает снижение скорости изнашивания узлов во всех режимах трения, что приводит к значительному увеличению ресурса работы всего агрегата (триботехнический состав «Active»). А все же имеющийся небольшой износ может быть скомпенсирован периодическим восстановлением подповерхностных структур (состав «Регуляр»).

Другие процессы способствуют формированию особых структур на поверхности трения, состоящих из частиц износа металлических деталей и продуктов трибополимеризации, проходящей на границе сред. В этом случае химико-структурные особенности активных минералов ГМТ, позволяют им в условиях локальной температуры, давления и определенного соотношение химических элементов оказывать каталитическое воздействие, вызывающее формирование нового поверхностного слоя.

Это формирование происходит настолько интенсивно, насколько позволяют условия в каждой конкретной зоне поверхности трения, каждого конкретного узла. Общий принцип состоит в том, что чем больше энергии выделяется в локальной зоне контакта в процессе трения, тем активнее формируется там новый слой, и наоборот. Многочисленные замеры деталей до и после применения геомодификаторов «Супротек» показывают, что изменения линейных размеров деталей трения за счет новообразованного слоя может достигать нескольких десятков микрометров.

Сформированный слой в совокупности с оптимальным микрорельефом поверхности обеспечивают восстановление гидроплотности (газоплотности) трибосопряжений ЦПГ ДВС (триботехнический состав «Active»), плунженрых пар топливных насосов высокого давления (состав «ТНВД»), АКПП, насосов и других гидросистем.

3. На третьем этапе геомодификаторы способствуют активизации трибохимических реакций на границе раздела масло-металл. Благодаря этому на металлической поверхности формируется смазочная пленка из 3-5 молекулярных слоев плотно расположенных полярных молекул масла и химических присадок. Эта пленка обладает огромной прочностью к вертикальной нагрузке и препятствует контакту металл-металл в зонах физического контакта даже при экстремальных и импульсных нагрузках.

Этот слой остается на поверхностях трения и после ночной стоянки, когда основное масло из зоны трения утекло (холодный пуск), и в условиях перегрева зоны трения, когда масло в объеме уже потеряло необходимую вязкость и не обеспечивает разделение поверхностей и несущую силу гидродинамического клина (работа без масла, перегрузки).

В реальном процессе приработки узла трения в присутствии ГМТ все три этапа происходят одновременно, с различной интенсивностью в разных местах зоны трения. Соотношение интенсивности процессов зависит от типа узла трения и его материалов, режимов его эксплуатации, индивидуальной истории, а, значит, состояния поверхностей и других микро-, мезо-, и макропараметрамов системы одновременно. Протекают эти процессы одновременно на всех масштабных уровнях – от атомного до макроуровня, протекают разветвленно и постепенно, в определенные моменты времени доминируют разные механизмы, и практически не поддаются непосредственному наблюдению. При такой сложности изучаемой системы невозможно создать точные модели взаимодействия всех ее компонентов, а, значит, и точно предсказывать результаты. В процессе восстановления с применением ГМТ можно лишь определить наиболее вероятный интервал характеристик трибосистемы после приработки.

С другой стороны, огромный массив эмпирических данных, накопленных компанией «Супротек» в области исследования ГМТ показывает, что модификация поверхностей трения с их помощью происходит с выполнением принципа Ле Шателье–Брауна о стремлении системы к устойчивому равновесию. Результатом становится оптимальный для трибосистемы микрорельеф с точки зрения, как потерь при трении в штатном режиме работы, так и устойчивости системы к резким изменениям условий трения: локальным или кратковременным перегрузкам.

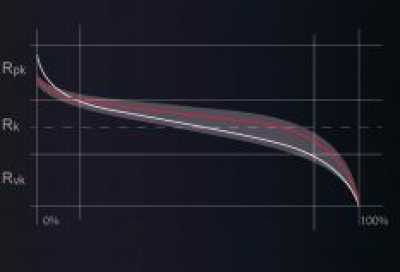

В общем виде микрорельеф поверхности описывается кривой Аббота, по характеру которой можно уверенно судить о нагрузочной способности узла трения, его стойкости к износу и задирам, его антифрикционным свойствам. В современном машиностроении для практических инженерных целей (проектирование узла, контроль качества изготовления) используется 12 основных параметров, которые, по сути, задают диапазон возможных изменений кривой Аббота. Значения этих параметров специфицированы в международном стандарте ISO 13565-2: 1998.

Характер изменения кривой Аббота-Файерстоуна, описывающей микрорельеф поверхности трения до (белая линия) и после (красная линия) обработки триботехническими составами. Выравнивается поверхность опорной зоны, уменьшается высота пиков. Светлым обозначена зона допустимых параметров по ISO 13565-2.

Отслеживание изменений этих 12 параметров микрорельефа в ряде экспериментов показало, что даже современные изделия, изготовленные согласно требованиям стандарта ISO 13565-2, улучшают свою микрогеометрию в сторону повышения триботехнических свойств в процессе приработки узлов с ГМТ. Поверхность трения теряет провоцирующие прямой контакт пики, происходит «выглаживание» и увеличение площади опорного плато, что приводит к снижению удельного давления и смещению режима трения от граничного к гидродинамическому. Этим же режимам, которые характеризуются низкими скоростями изнашивания и малыми потерями на трение, способствует и приобретаемая поверхностью способность удерживать плотный слой смазки. Противостоять износу помогают и подповерхностные изменения, возникающие при использовании ГМТ, которые увеличивают микротвердость поверхности на 15-20% с одновременным повышением микроупругости. Все это приводит к существенному увеличению срока службы деталей трения и всего агрегата в целом.

Испытания показали:

<p «>Ресурс двигателя 740.30-260 КАМАЗ 65115 обработанного триботехническим составом «МАХ ДВС» увеличился в 1,9-2 раза по группе деталей определяющей ресурс всего двигателя – гильзам блоков цилиндров подробнее…

При добавление трибосостава «МАКС МКПП» в смазку главного редуктора в 2-2,5 раза снижается износ подшипников, а зубьев шестерен – в 6 раз (изменение бокового зазора) подробнее…

Оптимизация зазоров и смещение режима трения в сторону гидродинамического дает и целый спектр других, более ощутимых положительных эффектов в работе механизмов при применении триботехнических составов «Супротек». Зависят эти макроэффекты от конкретного типа узла, его характеристик и условий работы. Например, в цилиндро-поршневой группе двигателя восстанавливается газо- и гидроплотность сопряжений рабочей зоны, что приводит к восстановлению и выравниванию значений компрессии цилиндров (составы «Active», «МАКС», «Off-road»). В зубчатых передачах увеличиваются пятна контакта зубьев и качество поверхности, оптимизируется траектория контакта. С уменьшением зазоров уменьшаются ударные явления, передачи работают плавно, без воя, с низкими потерями (составы «МКПП», «Редуктор»).

В общем случае происходит возвращение рабочих характеристик агрегата, заложенных при его проектировании и изготовлении, снижаются потери на трение, что в конечном итоге приводит к уменьшению удельного расхода топлива при эксплуатации автомобиля.

По результатам экспертизы журнала «За рулем» (№5 2009) удельный расход топлива на испытуемом двигателе снизился на 7,9%, а мощность увеличилась на 6,2% (статья 1 и статья 2)

Из приведенного выше описания принципа работы трибосоставов «Супротек» понятно, что достигнутые изменения в свойствах поверхностей трения не требуют постоянного присутствия ГМТ в смазке. По окончании процедуры обработки поверхность способна сохранять новоприобретенные свойства в течение длительного периода времени. Другим важным аспектом является то, что эффективность ГМТ не зависит от типа или качества применяемой в агрегате смазки. Трибосоставы одинаково успешно модифицируют поверхности трения двигателя, находясь в любом типе моторного масла, допустимого к использованию с конкретной маркой двигателя.

Проведенные в компании исследования и разработанные физические модели работы триботехнических составов на основе ГМТ соответствуют современным научным представлением о процессе трения и изнашивания узлов машин и механизмов. Они позволили создать серию высокоэффективных трибосоставов, получивших признание потребителя.

Сейчас в R&D центре компании ведутся исследования физики трения следующего более глубокого уровня, дающие новое более точное понимание того, что происходит в узлах трения. Одновременно с этим ведутся прикладные исследовательские проекты по разработке новых составов и технологий их применения в обслуживании промышленного и энергетического оборудования, судового и ж/д транспорта. Для автомобилей ведутся исследования синергии применения триботехнических составов и различных продуктов автохимии, в том числе присадок и добавок к маслу различного происхождения. Разрабатываются методики комплексного обслуживания автомобиля всеми продуктами компании. Эти усилия необходимы для производства эффективных и безопасных продуктов.

suprotec.ru

Как применять «Супротек» для бензинового двигателя, дизельного ДВС и других узлов: особенности использования присадки

Сегодня в продаже можно встретить различные присадки для восстановления двигателя, решения для очистки топливной системы и улучшения качеств горючего, составы для защиты деталей ДВС и КПП от износа и т.п.

Что касается мотора, производители подобных составов обещают автомобилистам восстановление изношенных узлов, улучшение работы силового агрегата, повышение срока службы и стабильности моторного масла (присадки-загустители), очистку двигателя, создание защитного слоя на трущихся поверхностях (например, присадка молибден) и т.д.В результате можно рассчитывать на увеличение мощности, стабильную работу двигателя с минимумом шумов и вибраций, улучшенную экономичность, уменьшение расхода масла и топлива, а также больший ресурс силового агрегата. Сразу отметим, хотя рекламные обещания выглядят заманчиво, на практике реальной пользы после использования подобных присадок многие владельцы зачастую не замечали.

Как утверждают производители, изменить данную ситуацию после выхода на рынок должна продукция «Супротек», которая по заверениям разработчиков реально работает. Давайте рассмотрим, так ли это на самом деле, а также какие особенности и нюансы нужно учитывать, если планируется применение Супротек в двигателе или других агрегатах.

Читайте в этой статье

Присадки и добавки «SUPROTEC»: особенности и принцип работы

Начнем с того, что благодаря активной рекламной компании продукция Супротек хорошо известна среди автолюбителей. Производитель утверждает, что присадки изготавливаются по уникальной современной технологии. В основе таких решений лежат глубокие научные исследования касательно вопроса взаимодействия металлических поверхностей и деталей силового агрегата, КПП и других узлов со структурированными ультрадисперсными порошковыми составами.

Если просто, после попадания присадки Супротек, которая содержит минеральный порошок, например, в двигатель автомобиля, этот порошок оседает на деталях. В результате создается защитный слой, который также способствует улучшенной смазке и минимизирует трение. Это значит, что ресурс деталей также будет увеличен.

Еще мелкодисперсный состав играет роль мягкого абразива, что позволяет «счищать» с металлических поверхностей грязь и отложения. В каталогах Супротек имеются составы для ДВС, КПП, мостов, систем питания и т.д. Заливка предполагает ввод вещества в моторное масло, трансмиссионное масло или в топливо (присадка заливается напрямую в двигатель, в коробку передач или в бак).

В любом случае, в зависимости от назначения, каждая группа имеет особую смазочную композицию, которая начинает поэтапно работать в узлах и агрегатах. Указанные этапы представляют собой следующее:

- заливка состава и очищение;

- распределение по поверхностям;

- формирование защитного слоя;

После того, как состав попадает в агрегат, начинается процесс очистки внутренних поверхностей благодаря «абразивной» структуре минерального порошка. В случае с двигателем, порошок находится в масле. Это значит, что не следует ожидать быстрого эффекта, так как для очистки требуется определенно время.

Далее, в процессе работы ДВС основной компонент присадки распределяется по поверхностям, заполняет мелкие царапины, трещины, задиры и другие дефекты на металлических деталях. Образуется так называемая трибоструктура.

Затем присадка начинает выполнять свои защитные функции, упрочняя поверхности и снижая коэффициент трения. Также следует выделить, что сформированный слой не только устойчив к механическому воздействию, но и способен лучше задерживать смазку. Результат-смазывание детали моторным маслом улучшается.

Если подробнее, особый трибомеханический состав, который лежит в основе присадки, позволяет добиться заявленных характеристик. Кстати, указанный состав можно наблюдать в виде характерного осадка на дне емкости с присадкой. Фактически, это и есть геомодификатор трения, который очищает поверхность, затем создает на ней защитный слой посредством формирования специальной кристаллической решетки.

Добавим, что компоненты взаимодействуют исключительно с металлами, что позволяет сделать присадку полностью нейтральной к остальным элементам из резины (прокладки, сальники, уплотнители, топливные магистрали и т.д.). Кроме защиты, указанный слой обладает свойствами «задерживать» моторное масло. В результате базовая смазка становится более эффективной. Как видно, присадка позволяет частично увеличит зазоры, а также улучшить работоспособность узлов и механизмов без их разборки и ремонта.

Использование «Супротек» в двигателе: каких результатов следует ожидать

Итак, если говорить об эффективности Супротек в двигателях, следует учитывать ряд особенностей. Прежде всего, если двигатель новый или практически не имеет износа, не следует ожидать быстрого эффекта. Простыми словами, владелец практически не ощутит изменений.

При этом состав все равно будет работать, снижая трение и защищая детали. В некоторых случаях даже отмечается незначительное снижение расхода масла на угар и сокращение расхода топлива. Главный плюс в том, что в дальнейшем ресурс такого двигателя увеличивается, так как уменьшается механический износ трущихся поверхностей.

Если говорить о моторах с пробегом, причем ресурс агрегата уже исчерпан на 50-60% от среднего показателя для того или иного двигателя, присадка Супротек работает наиболее эффективно. Прежде всего, состав позволяет повысить компрессию в цилиндрах, так как происходит частичное восстановление поверхностей, очищаются поршневые кольца.В результате двигатель легче запускается, смазывание поверхностей улучшается, топливо лучше сгорает в цилиндрах, уменьшается прорыв газов в картер, моторное масло медленнее стареет и т.д. Простыми словами, мотор работает менее шумно, легче раскручивается, не так сильно изнашивается, эффективно сжигает горючее, выхлоп становится менее токсичным и т.д. Также водитель может отметить, что снижается расход масла, достигается экономия топлива, исчезает эффект замасливания свечей зажигания.

Если же говорить о сильно изношенных двигателях, которые в значительной степени потеряли мощность, сильно расходуют масло, компрессия по цилиндрам низкая, выхлоп дымный, во время работы слышны явные стуки и т.д., в этом случае использование Супротек или любых других составов будет неэффективным.

Другими словами, изношенному ДВС не помогут присадки, а проблемы можно решить только путем ремонта. При этом отмечается, что если уже после восстановления мотора использовать Супротек в бензиновом или дизельном моторе, рабочие свойства агрегата улучшатся, а моторесурс будет увеличен.

«Супротек» для бензиновых и дизельных двигателей

В линейке продукции данного производителя следует выделить составы как для бензиновых, так и для дизельных ДВС. Если в случае с присадкой в двигатель (вводится в моторное масло) все более-менее понятно, само разделение на бензин и дизель больше предполагает защиту и улучшение работы систем питания (топливные присадки).

Как известно, системы впрыска бензиновых и дизельных агрегатов сильно отличаются. Если в двигателях на бензине зачастую необходимо особое внимание уделять инжекторным форсункам, в дизеле кроме форсунок также присутствует ТНВД.

При этом топливный насос является высоконагруженным элементом и подвержен сильному износу. Использование присадки позволяет продлить срок службы насоса, а также добиться максимальной эффективности работы системы питания на разных режимах работы ДВС. Еще следует отметить, что защитный состав через форсунки также попадает в цилиндры вместе с топливом, что позволяет повысить компрессию.Как использовать Супротек: тонкости и нюансы

Прежде всего, перед применением Супротек необходимо отдельно изучить инструкцию касательно использования данного препарата. Что касается общих рекомендаций, выделяют следующие:

- Перед использованием нужно взболтать флакон, чтобы добиться смешивания базовой жидкости и мелкодисперсного минерального порошка, который выпадает в осадок. Ввод присадки предполагает заливку в моторное масло или топливо.

- Для новых двигателей и моторов с пробегом до 50 тыс. км. обработка производится в 2 этапа. Для ДВС с пробегом от 80 тыс. км. и до 200 тыс. км. обработка предполагает 3 этапа. Моторы с пробегом больше 200 тыс. км. обрабатываются в 4 этапа.

Итак, начальный этап применительно к присадкам в двигатель предполагает ввод присадки за 1-1.5 тыс. км. до предполагаемой замены масла. Через указанное количество километров отработка сливается из мотора, заливается свежее масло, куда снова добавляется защитный состав.

Также следует отметить, что если при сливе отработка была грязной, рекомендуется также выполнить промывку двигателя перед заменой масла. Остальные этапы аналогичны второму, то есть при следующей замене масла снова заливается состав, а количество повторений его использования зависит от того пробега, о котором говорилось выше.

Обратите внимание, очень важно строго соблюдать дозировку и придерживаться технологии использования. Дело в том, что необходимо строго заливать то количество присадок, которое предписывает сам производитель. В противном случае могут возникнуть серьезные проблемы с двигателем и другими узлами.

Если просто, некоторые водители полагают, что чем больше присадки залить и чаще ее использовать, тем лучшего эффекта можно добиться. На самом деле это категорически запрещено!

В случае, когда используется присадка в масло, тогда нагрузки на детали в этом случае могут значительно повыситься, так как толщина сформированного защитного слоя будет слишком большой, состав начнет работать в качестве сильного абразива, тем самым изнашивая пары трения и нагруженные поверхности. Если же речь идет о присадках в топливо, избыток состава может забить форсунки, вывести из строя ТНВД и т.д.

Важно понимать, что триботехнический состав, о котором уже говорилось выше, не сразу смывается и стирается в процессе дальнейшей эксплуатации. Другим словами, эффект пролонгирован. Это значит, что даже если ранее использовался Супротек, а затем заливалось свежее масло без присадки, то защитный слой на деталях сохраняется. По этой причине ненормированное использование большого количества подобных составов может только навредить силовому агрегату и другим узлам.

Подведем итоги

Как видно, использование присадок Супротек или похожих оригинальных составов других известных производителей в ряде случаев оказывает положительный эффект. Однако многие автолюбители, особенно с учетом недостаточной информированности, ошибочно расценивают присадку в качестве альтернативы ремонту двигателя.

Напоследок отметим, что общая эффективность и результативность работы присадки напрямую зависит от состояния двигателя или любого другого узла, а также правильности использования. Присадку нужно применять согласно рекомендациям производителя, которые прописаны в инструкции.

Читайте также

krutimotor.ru

Триботехнический состав Супротек «Active» (Актив Дизель) в масло двигателя автомобиля | SUPROTEC

Обработка двигателя триботехническим составом «Active» производится в два этапа. На каждом этапе необходимо добавить состав в моторное масло согласно следующей процедуре:

- Прогрейте двигатель до рабочей температуры (штатная эксплуатация).

- Заглушите двигатель.

- Тщательно перемешайте содержимое флакона, так чтобы осадок на дне распределился по всему объему жидкости.

- Залейте 1 флакон состава в маслозаливную горловину двигателя. (В случае, если объем масляной системы более 7 литров, необходимо залить два флакона состава).

- Сразу после добавления состава совершите поездку на автомобиле в течение 20-25 минут в режиме штатной эксплуатации.

После окончания процедуры автомобилем можно пользоваться в обычном режиме.

Полная обработка двигателя производится по следующей схеме:

Объем маслосистемы: | менее 7 литров | более 7 литров |

1 этап: | В любой момент* в рабочее масло | |

1 флакон | 2 флакона | |

Пробег до штатного ТО, | ||

Замена масла и масляного фильтра | ||

2 этап: | В новое масло добавляется: | |

1 флакон | 2 флакона | |

Пробег до штатной замены масла | ||

Обычная эксплуатация | ||

* Для новых автомобилей рекомендуется обработка после «нулевого ТО» (при пробеге 1000-2000 км с момента покупки автомобиля).

Рекомендации

suprotec.ru

Срок службы и замены масла в двигателе | Официальный сайт СУПРОТЕК

Из всех рабочих жидкостей, которые мы добавляем в наш автомобиль, моторное масло, пожалуй, одна из важнейших. Судите сами, ресурс масла сравнительно непродолжительный, но именно качество смазочного масла, в том числе, влияет на долговечность и бесперебойность работы двигателя. Как правило, производители автомобилей усредняют сроки замены рабочих жидкостей. Когда в техническом описании сказано, что менять масло надо каждые 10-15 тысяч километров, автомобилист должен понимать, производитель не учитывал стиль вашего вождения, плотность дорожного трафика, экологию региона, качество топлива и много других факторов. Каждый автомобилист должен понимать, что прописанный производителем пробег до очередной смены масла носит исключительно рекомендательный характер. И когда реально подходит срок замены масла в двигателе мы должны определять самостоятельно. Подробное описание, как самостоятельно оценить фактическое состояние масла в вашей машине, вы можете найти в статье, сейчас же хочется отметить, что при каких бы условиях вы ни эксплуатировали автомобиль, всегда есть возможность увеличить срок службы масла в двигателе!

За счёт чего увеличивается ресурс масла?

Триботехнические составы «Супротек» не влияют на свойства и характеристики моторного масла. Надо помнить, что триботехнические составы компании не являются присадками. Однако после обработки двигателя по технологии «Супротек» в цилиндрах восстанавливается компрессия. Выравнивание уровня компрессии и уменьшение угара масла влияет на качество сгорания топлива. В итоге снижается образование нагара, что влечёт за собой снижение концентрации механических примесей в масле. Восстановление гидроплотности цилиндропоршневой группы приводит к снижению прорывов газов в картер. Это сокращает интенсивность окисления моторного масла и как следствие, увеличивает его ресурс.

Для продления ресурса масла мы рекомендуем обработку составами «Супротек»:

suprotec.ru

Триботехнический состав Супротек «Off-Road 4×4 ДВС» (бензин) в масло двигателя внедорожника | SUPROTEC

Обработка двигателя триботехническим составом «Off-road 4×4 ДВС» производится в три этапа.

На каждом этапе необходимо добавить состав в моторное масло согласно следующей процедуре:

- Прогрейте двигатель до рабочей температуры (штатная эксплуатация)

- Заглушите двигатель.

- Тщательно перемешайте содержимое флакона, так чтобы осадок на дне распределился по всему объему жидкости.

- Залейте 1 флакон состава в маслозаливную горловину двигателя.

- Сразу после добавления состава совершите поездку на автомобиле в течение 20-25 минут в режиме штатной эксплуатации.

- После окончания процедуры автомобилем можно пользоваться в обычном режиме.

Полная обработка двигателя производится по следующей схеме:

1 этап: | В рабочее масло добавляется 1 флакон состава |

Пробег не менее 1000 км * | |

Замена масла и масляного фильтра | |

2 этап: | В новое масло добавляется 1 флакон состава |

Пробег до штатной замены масла | |

Замена масла и масляного фильтра | |

3 этап: | В новое масло добавляется 1 флакон состава |

| Пробег до штатной замены масла |

| Обычная эксплуатация |

* В случае, пробег до штатного ТО составляет более 1500 километров необходимо контролировать состояние масла методом капельной пробы. Если масло стало плотно черным, необходимо досрочно произвести замену масла и масляного фильтра и перейти ко второму этапу обработки.

suprotec.ru

Автохимия супротек, типы присадок, реметаллизанты, триботехнические составы, геомодификаторы | SUPROTEC

Основное направление модернизации двигателей было направлено на применение новых материалов основных узлов трения и разработка более эффективных смазочных материалов.

Триботехнические составы СУПРОТЕК – автохимия природного происхождения

К двигателю современного автомобиля предъявляются все более жесткие требования, как по массогабаритным показателям, так и по эффективной мощности. Так как эти показатели имеют обратную зависимость, то страдает надежность, в частности долговечность двигателя. На определенном этапе развития снижение ресурса двигателя совпало с коммерческими интересами. Это было связано с необходимостью сокращения цикла оборота покупателя автомобиля. Потому, что имея двигатель с ресурсом 1 млн. км до капитального ремонта, пользователь мог больше не вернуться к продавцу.

С другой стороны дальнейшая конкурентная борьба автопроизводителей, а так же экологические требования привели к необходимости повышения надежности, и, прежде всего, стабильности показателей надежности хотя бы в течение 3 – 5 лет эксплуатации. И это все в условиях эксплуатации высокофорсированного двигателя.

Основное направление модернизации двигателей было направлено на применение новых материалов основных узлов трения и разработка более эффективных смазочных материалов. Кроме того, задача решалась улучшением организации рабочего процесса двигателя и созданием запаса мощности или системой ограничения использования полной мощности.

Существует целый ряд причин дальнейшего использования автохимии для двигателей

Самая распространенная причина – это желание автовладельцев восстановить характеристики автомобиля с пробегом и/или продлить ресурс до капитального ремонта.

- На втором месте – получение индивидуальных характеристик таких как, увеличенная мощность и приемистость двигателя, или возможность использования автомобиля в спортивном режиме с сохранением ресурса.

- На третьем месте – рачительность хозяина, направленная на максимальное сохранение характеристик автомобиля в течение длительного времени, в том числе, и для более успешной продажи.

- На четвертом месте – желание сократить расходы на топливо и смазочное масло, а так же капитальный ремонт двигателя.

Бывают случаи применения автохимии как последней надежды, когда денег или времени на ремонт нет, а ехать надо. За последние двадцать лет отрасль автохимии для двигателей пережила мощный рост, как по объемам, так и по направлениям.

Принципиально автохимию для двигателей, призванную улучшить его характеристики можно разделить по типам:

- металлоплакирующие добавки;

- полимерсодержащие добавки;

- кондиционеры металлов;

- слоистые добавки;

- геомодификаторы трения.

По способу применения и функциям вся эта автохимия является дополнительной присадкой в масло, и имеет, как достоинства, так и недостатки. Отметим некоторые из них, используя классификацию, предложенную профессором Балабановым В.И.

Название | Принцип работы | Достоинства | Недостатки |

металлоплакирующие добавки (реметаллизанты) Представителями являются: Motor Healer; RESURS; СУРМ-ВК; Motor Active Remetallizer, Metallyz B, Lubrifilm; Remetallisant Moteur | Ультрадисперсные частички мягких металлов попадают в зону трения и разделяют детали тонкой пленкой ПАВ и порошков (медь, олово, цинк, алюминий, свинец, молибден). | Увеличение площади контакта; снижение потерь на трение; низкая стоимость. | низкая адгезия слоя; ограниченный период действия; высокая концентрация металла в масле; осаждение металла на стенках, в каналах. |

Полимерсодержащие добавки (тефлон, эпилам) Представителями являются: Универсальный модификатор-2; Forum; SLIDER 2000; PTFE Complex Concentrate; SLIK-50; Abro Lube; Polyflon Motor Guard; Antiusure Moteur Preventiv. | Работают за счет образования в процессе применения структур Ленгмюра в виде перпендикулярно ориентированных к поверхностям трения спиралей, что позволяет надежно удерживать смазочный материал. Кроме того, при высоких нагрузках и температурах соединения вступают в реакцию с ювенильными поверхностями с образованием фторида железа, что обеспечивает противозадирные свойства. Эти добавки представляют собой политетрафторэтилен, перфторполиэфир карбоновой кислоты, перфторпропиленоксид и фторопласт-4. | хорошие противозадирные характеристики и низкую стоимость. | Непредсказуемое формирование конгломератов из остатков продукта, что ведет к повышению изнашивания и закупориванию каналов; склонность к образованию смолистых отложений; высокие концентрации в масле; продукты горения соединений с фтором могут содержать отравляющие вещества (в связи с этим запрещены в США). |

Кондиционеры металла Представителями являются: Fenom; Verylube Turbo; Energy Release; SMT-2; Oel additive №2025;Estocada Metall Conditioner; Motor Prptect | образуют хлориды (фториды, бромиды, сульфиды) на локальных контактных участках поверхности трения при высоких нагрузках и скоростях скольжения. Пленка толщиной 300-400 нм непрерывно истирается и восстанавливается. Состав кондиционеров металлов — галогенизированные производные углеводородов с атомами хлора, фтора, брома или йода. | хорошие противозадирные и противоизносные характеристики и умеренная стоимость. | ограниченный период действия; высокая концентрация препарата в масле; опасность коррозионного изнашивания; экологическая опасность (хлор, фтор). |

Слоистые добавки. Представителями слоистых добавок являются: Ceramic Engine Protector; MoX-G; ZENOX; MX Synthetic Motor Oil Additive; Oil Additive; CeraTec | обеспечивают низкое усилие сдвига между слоям элементов и соединений. В состав добавок входят: Графит (С), дисульфид молибдена (MoS2), вольфрама (WS2), тантала (TaS2), ниобия (TiS2), нитрид бора (BN), сульфид цинка (ZnS), оксид цинка (ZnO). | увеличение площади контакта; снижение потерь на трение; хорошие противоизносные характеристики; низкая стоимость. | ограниченный период действия; высокая концентрация препарата в масле; опасность коррозионного и абразивного изнашивания при деструкции; опасность нарушения баланса основного пакета присадок; опасность увеличения сульфатной зольности; опасность осаждения в каналах. |

Геомодификаторы трения К представителям относятся: NIOD-5; Practex; ОМКА; RVS; ХАДО; СУПРОТЕК; ЗВК «РЕАГЕНТ-3000»; FORSAN nanoceramics. | сначала очищают поверхности трения и, затем, создают условия для формирования нового слоя за счет достроения кристаллической решетки металла , содержащего железо. Высокая маслоудерживающая способность слоя обеспечивают защиту от износа, оптимизацию параметров узла и снижение потерь на трение. В состав геомодификаторов трения входят слоистые силикаты – серпентиниты, хлориты и др. | возможность безразборного восстановления узлов трения; формирование защитных слоев; снижение скорости изнашивания; снижение потерь на трение; эффект последействия. | Необходимость строгого выполнения инструкции по обработке; опасность передозировки; зависимость эффективности от состояния узлов; высокая стоимость. |

Отличительные особенности геомодификаторов трения от остальных присадок

СУПРОТЕК Триботехнический состав «Active» (Актив Бензин) | СУПРОТЕК Триботехнический состав «Active Plus» (Актив Плюс Бензин) | СУПРОТЕК Триботехнический состав «Active» (Актив Дизель) | СУПРОТЕК Триботехнический состав «Active Plus» (Актив Плюс Дизель) |

| Триботехнический состав предназначен для защиты от износа и поддержания рабочих характеристик бензиновых и газовых двигателей легковых автомобилей с пробегом до 50 000 километров. Может применяться для форсированных и турбированных двигателей. | Триботехнический состав для восстановления рабочих характеристик и защиты от износа бензиновых и газовых двигателей легковых автомобилей с пробегом более 50 000 километров. Может применяться для форсированных и турбированных двигателей. | Триботехнический состав предназначен для защиты от износа и поддержания рабочих характеристик дизельных двигателей легковых автомобилей с пробегом до 50 000 километров. Может применяться для форсированных и турбированных двигателей. | Триботехнический состав предназначен для восстановления рабочих характеристик и защиты от износа дизельных двигателей легковых автомобилей с пробегом более 50 000 километров. |

Принципиальное отличие такой автохимии, как геомодификаторы трения от остальных добавок заключается в том, что они «работают» не с маслом по поверхности трения, а создают такие условия контакта на микроуровне, которые позволяют выстраивать новую кристаллическую решетку поверхностей трения. Грубо говоря, система трения сама формирует новое качество как живой организм. То есть получается опосредованное управление качеством поверхности – добавили в масло материал, а система отреагировала и создала вторичную структуру, причем, наиболее подходящую для данного контакта трения. В этом проявляется универсальность работы геомодификаторов трения.

| Наиболее убедительным подтверждением принципиального отличия геомодификаторов трения от всех дополнительных присадок является сохранение эффекта после смены масла. Все остальные дополнительные присадки не имеют эффекта последействия, т.е. продукт в масле отсутствует – нет никаких эффектов. Геомодификаторы формируют слой, новую структуру, которая продолжает «работать» и без исходного материала – геомодификатора трения. |

Вторым важным отличием геомодификаторов трения от остальных добавок является химическая нейтральность продукта, что позволяет безопасно использовать их в любых смазочных материалах, где стандартные пакеты присадок, представляющих собой химически активные препараты, и так еле-еле сбалансированы. И любое применение дополнительных активных химических препаратов может привести к катастрофическому изменению свойств смазочного материала.

| Удивительные эффекты формирования нового слоя поверхности трения непосредственно в процессе штатной эксплуатации техники – это снижение трения в разы и создание в определенных условиях практически безызносной структуры, плюс возможность восстанавливать, и «залечивают» уже изношенную поверхность. |

Процессы геомодификации поверхностей трения реализуются на атомном уровне и по своей природе очень «тонкие» требующие серьезных исследований. Но только отсутствие серьезных исследований и представления о процессах значительно сужают возможности применения технологии и, главное, не позволяют ее совершенствовать. Компания СУПРОТЕК первостепенное значение придает качеству материала, постоянным исследованиям в своей лаборатории. Поэтому продукция СУПРОТЕК имеет отличие от составов, произведенных другими компаниями.

Они выражаются в следующем:

1. Обладают эффектом восстановления поверхностей трения (формирование защитного слоя толщиной до 15 мкм) и эффектом оптимизации геометрии поверхностей трения. |

2. Защитные слои обладают повышенной маслоудерживающей способностью – защитный слой удерживает масло на поверхности значительно сильнее обычной поверхности, что смещает режим трения в область полужидкостного или гидродинамического трения (работа «масляного клина»). |

3. Обладают эффектом последействия – способностью сохранять параметры трения и после смены масла до тех пор, пока защитный слой полностью не износится. Скорость изнашивания слоя при полном отсутствии в узле состава «СУПРОТЕК» в 1,5 — 3 раза ниже, чем у исходного металла (в зависимости от режима работы узла, абразивного и коррозионного изнашивания). |

4. Химически нейтральны ко всем веществам, входящим в пакет присадок смазочного материала и к самому смазочному материалу, что обеспечивает безопасность применения в любых узлах и механизмах (при соблюдении инструкций по применению). |

suprotec.ru