Технологические особенности наддува двигателя. Наддув турбонагнетателя

Для повышения мощности двигателя внутреннего сгорания используется технология наддува воздуха. Данная схема распространена на силовых агрегатах дизельного типа, где подача осуществляется под избыточным давлением. В результате общая масса обогащенной смеси увеличивается, что приводит к росту мощности силового агрегата.

Технологические особенности наддува

В наддуве воздуха в двигатель особая роль отводится специальным нагнетателям. Технология отлично подходит для дизельных агрегатов, так как в момент впускного тракта сжатие распространяется только на воздушную массу. Качественный наддув достигается за счет комплексной регулировки. Большой крутящий момент возможен при помощи равномерного наддува и снижения сжатия.

Наиболее распространенными нагнетателями являются:

- турбированный. Отбор мощности осуществляется от газодинамической цепи между двигателем и нагнетателем.

- механический.

Отбор мощности проводится непосредственно от коленвала ДВС.

Отбор мощности проводится непосредственно от коленвала ДВС.

Важным показателем, характеризующий степень наполнения дизеля при помощи наддува является коэффициент наполнения. Данный показатель является результатом соотношения количества заключенной воздушной массы в цилиндре к рабочему объему силового агрегата. Как правило, К находится в диапазоне 0,849-2,999 единиц.

Основные виды наддува

Динамический

Динамический наддув достигается за счет применения эффекта непосредственно во впускном тракте. Равномерное распределение воздушных масс по всем цилиндрам возможно, благодаря конструкционным особенностям впускной системы. Современные ДВС дизельного типа оснащены специальными нагнетателями. При этом инженеры делают механизм впускного тракта максимально коротким. В результате это влияет на качество динамики и управление рециркуляционными процессами ОГ.

Турбированный

Работа турбонагнетателя от выхлопных газов имеет наиболее широкое применение. Данная технология позволяет увеличить крутящий момент и общую мощность. Компрессор ставится на легковые и грузовые транспортные средства, сохраняя высокий уровень КПД. Особенность технологической схемы является возможность выхода на высокий крутящий момент при низких частотах коленвала. Она отлично подходит, когда давление наддува регулируется при помощи электроники.

Компрессор ставится на легковые и грузовые транспортные средства, сохраняя высокий уровень КПД. Особенность технологической схемы является возможность выхода на высокий крутящий момент при низких частотах коленвала. Она отлично подходит, когда давление наддува регулируется при помощи электроники.

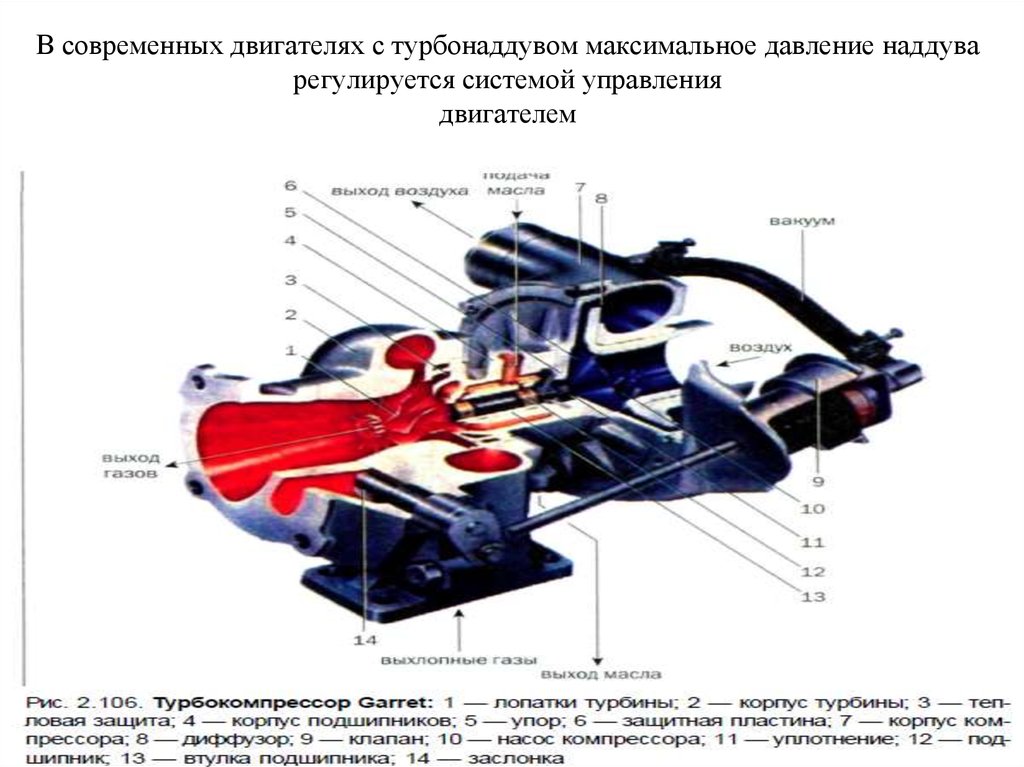

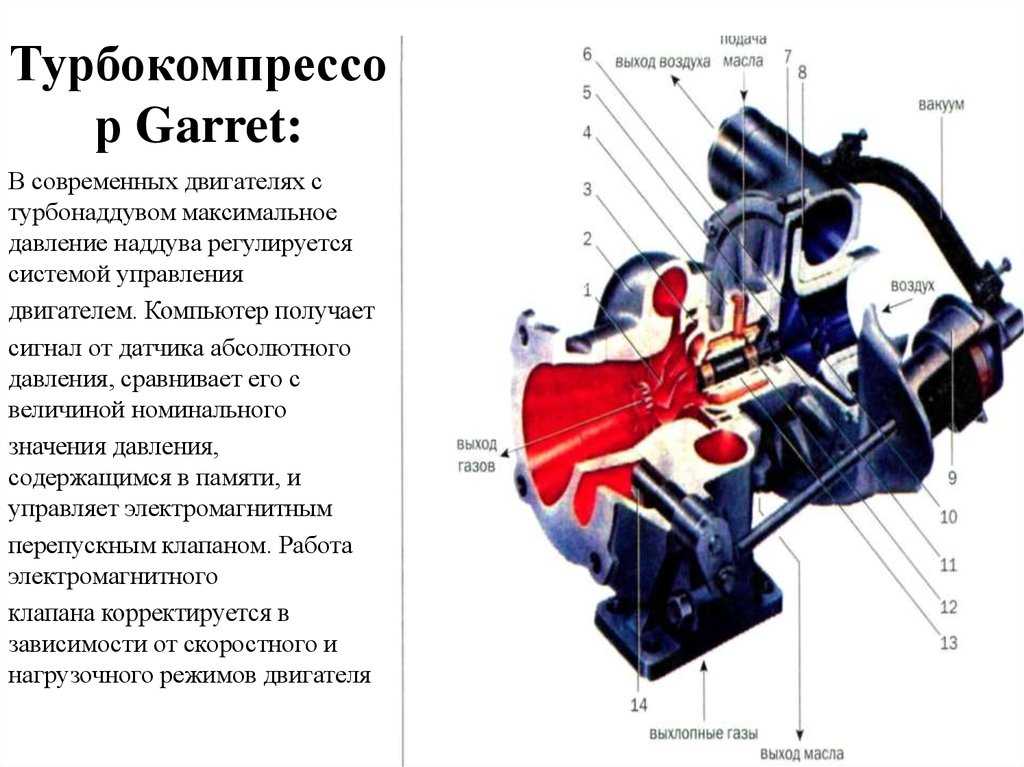

Принцип действия турбонагнетателя

Конструкция турбонагнетателя представлена несколькими устройствами газодинамического типа. Функциональное значение газовой турбины сводится к восприятию энергии потока ОГ. Компрессорная часть надежно закреплена соединительным валом с турбиной, что позволяет качественно сжимать входящие воздушные потоки.

Принцип действия наддува воздуха в дизельном двигателе следующий:

- Раскручивание вала начинается с поступления горячего ОГ непосредственно на турбину. Частота вращения при этом составляет 200 тыс. оборотов в минуту.

- Перемещение ОГ к оси, а затем к выпускному тракту.

- Радиальный компрессор приходит в действие, благодаря валу.

Использование аксиальных турбин технически аргументированно для силовых агрегатов большого объема. Устройства отличаются высокой эффективностью в работе. Существует несколько принципов наддува. При постоянном давлении наблюдается снижение расхода топлива. Такая схема применяется на мощных дизельных генераторах и стационарных установках. Турбины с разделенным потоком оснащены двумя внешними клапанами. Для быстрого выхода на рабочий режим нагнетатель устанавливается ближе к выпускному клапану.

Конструкция нагнетателей

Регулировка давления наддува позволяет не перегружать функционирование ДВС. Данное действие выполняется при помощи различных нагнетателей (с изменяемой геометрией, с перепуском ОГ и дросселированные). Использование перепускного клапана позволяет снижать уровень сжатия и нагнетать поток в турбину. Конструкция нагнетателя имеет ряд технических особенностей. Так, при выходе из строя блока управления, специальный перепуск открывается в автоматическом режиме. Это позволяет исключить поломку дизеля при высоких нагрузках.

Это позволяет исключить поломку дизеля при высоких нагрузках.

Порядок измерения давления

Замер давления на компрессоре проводится при помощи монометра и шланги с переходниками. При этом результаты фиксируются под нагрузкой двигателя. Порядок выполнения работ следующий:

- определение максимально допустимого давления в инструкции к ДВС;

- монтаж одного конца шланги к выпускному коллектору. Второй выводится аккуратно в салон;

- присоединение манометра к отверстию;

- прогреваем двигатель авто;

- разгоняем транспортное средство по ровной дороге до 3000 оборотов;

- контролируя движение педалью газа, следим за показанием манометра.

Если зафиксированный показатель на дизеле недостаточный, проводится комплексная проверка турбокомпрессора на предмет технической исправности.

Вернутся к списку «Статьи и новости»

Полезные статьи по автодиагностике — Школа Пахомова

Главная

Полезные статьи

Теоретические вопросы диагностики

Турбонаддув: теория и практика

Постоянные читатели статей нашей Школы автодиагностики наверняка знают о моем пристрастии к мотортестерам. Это связано прежде всего с тем, что в основном мне приходится работать с подержанными автомобилями, иногда довольно старыми. И чаша весов при диагностике таких автомобилей часто склоняется в сторону мотортестера, а не сканера.

Это связано прежде всего с тем, что в основном мне приходится работать с подержанными автомобилями, иногда довольно старыми. И чаша весов при диагностике таких автомобилей часто склоняется в сторону мотортестера, а не сканера.

Однако в последние годы происходит невероятное: мотортестер находит применение на достаточно свежих машинах! И возникло это не на пустом месте. Автопроизводители все больше делают из диагностов бездумных роботов, сокращая список переменных в потоке данных из электронного блока управления (ЭБУ). И то, что раньше легко тестировалось сканером, сегодня опять приходится диагностировать при помощи мотортестера.

Далеко за примером ходить не нужно. Автомобиль Infiniti QX70 30d, оснащенный дизельным мотором V6 3.0 V9X от Renault. У этого автомобиля крайне неинформативная диагностика, и сканером в режиме Data Monitor читаются всего полтора десятка параметров. Приходится опять брать в руки мотортестер. Все это из-за альянса Renault и Nissan, теперь и на японских автомобилях прослеживаются не самые удачные европейские тенденции.

Кстати, о тенденциях. Если вы давно занимаетесь диагностикой двигателей, то наверняка обратили внимание на интересный факт: все больше моторов оснащается турбонаддувом. Ну, на дизельных двигателях он используется достаточно давно, и это оправдано. Однако в последние годы турбонаддув прочно обосновался под капотом бензиновых малолитражек. Почему это произошло? Попробуем ответить на поставленный вопрос.

Прежде всего, цель турбонаддува, как в бензиновых, так и в дизельных двигателях — увеличить цикловое наполнение цилиндров воздухом. А увеличив наполнение воздухом и, соответственно, подачу топлива, можно усилить давление на поршень и получить более высокий крутящий момент и мощность двигателя. С одной стороны, все логично.

А с другой стороны, значительно усложняется конструкция двигателя и заметно снижается его ресурс. Не говоря уже о цене автомобиля: она, конечно же, растет.

Так в чем же «фишка» применения турбонаддува на бензиновых двигателях?

В ходе исследований выяснилось, что полное открытие дросселя используется водителями крайне редко.

Если рассматривать процесс внедрения турбонаддува с точки зрения борьбы за снижение эмиссии СО2, то оказывается, что турбированный мотор выгоднее. Его габариты и масса снижаются, но мощность при этом остается на прежнем уровне. Сегодня с двигателя объемом 1.4 л, оснащенного наддувом, снимают такую же мощность, что и ранее с атмосферного двигателя объемом 2 л.

Одним словом, внедрение турбонаддува обусловлено не повышением потребительских качеств автомобиля, а борьбой за снижение эмиссии диоксида углерода. У атмосферных моторов совершенно другая кривая крутящего момента, наиболее приемлемая для комфортного вождения. Но конечный потребитель, как правило, дилетант, и живет по рекомендациям маркетологов.

Систем турбонаддува разработано великое множество. Безусловно, для бензиновых и для дизельных двигателей эти системы различаются конструктивно, хотя бы в силу очевидной разницы этих моторов. Но все системы можно разделить как минимум на две большие группы, и критерием этого разделения будет управление давлением наддува.

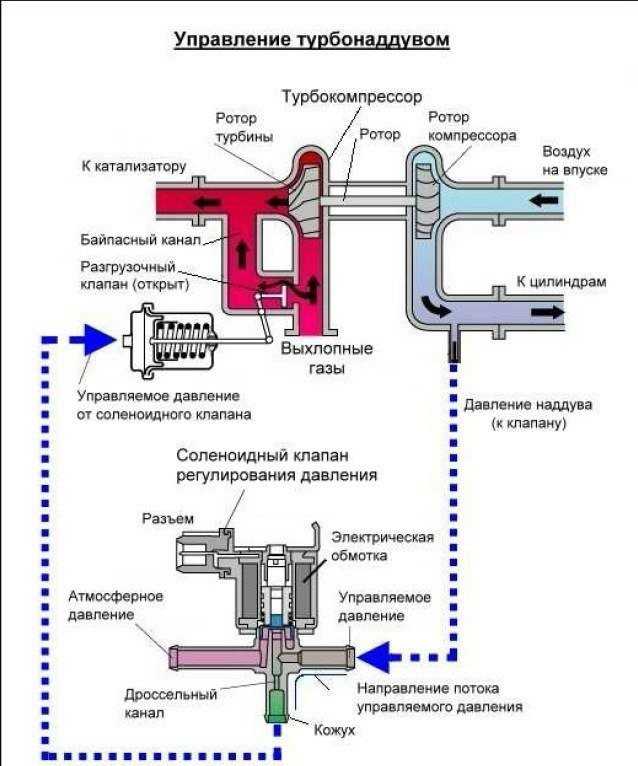

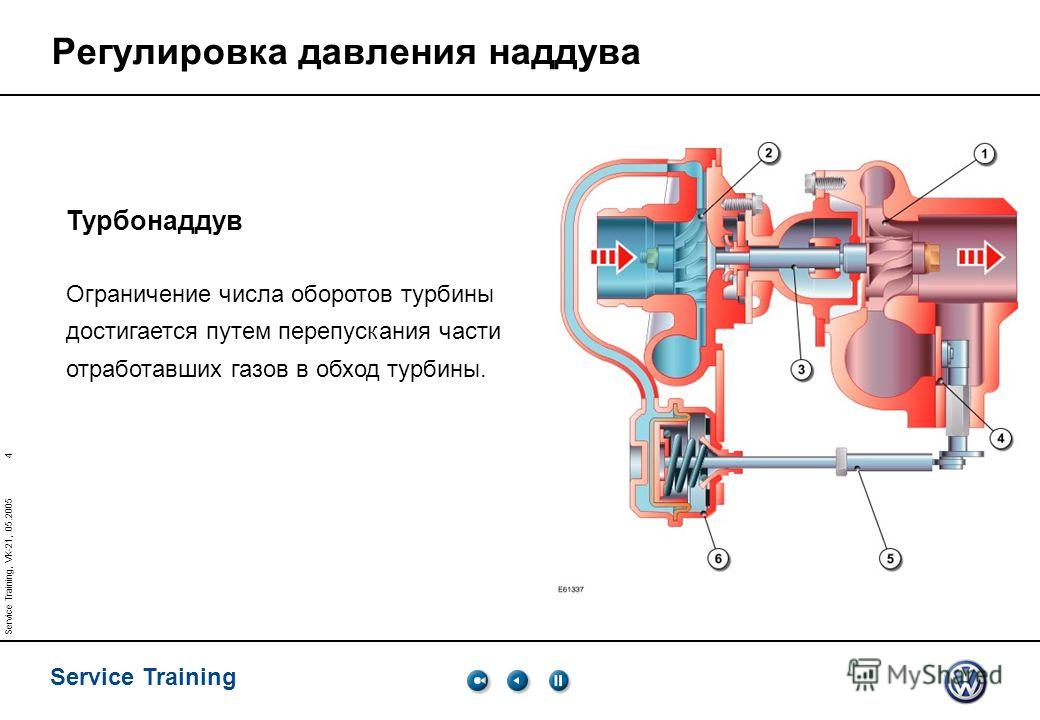

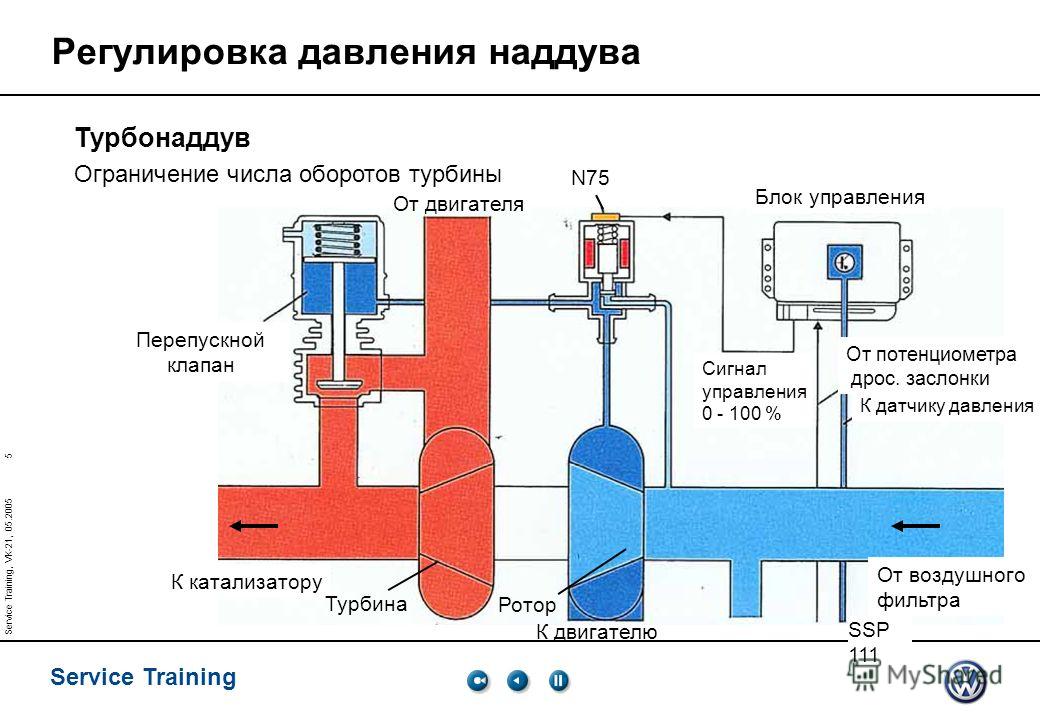

Управление давлением наддува

Самое главное, что должен знать и понимать диагност, это принцип управления давлением наддува. По большому счету на сегодняшний день здесь можно выделить два типа систем:

- регулирование с применением байпасного канала Waste Gate Turbine, WGT;

- регулирование путем изменения геометрии направляющих лопаток Variable Geometry Turbine, VGT.

Рассмотрим вкратце обе конструкции.

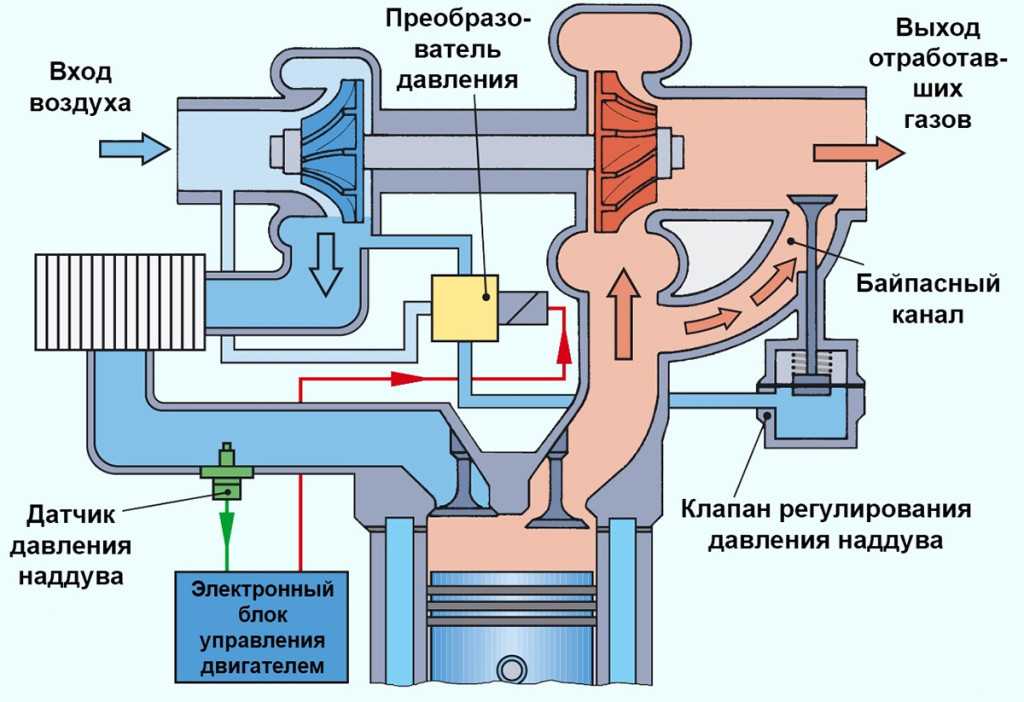

Waste Gate Turbine

Для управления наддувом здесь используется непосредственно само давление наддува, создаваемое колесом компрессора. Это давление подается на электропневматический преобразователь давления (ЭПД), который смешивает давление наддува с атмосферным давлением. Иначе говоря, в выходной трубке ЭПД давление находится в диапазоне между атмосферным давлением и избыточным давлением, создаваемым турбиной.

Это давление подается на электропневматический преобразователь давления (ЭПД), который смешивает давление наддува с атмосферным давлением. Иначе говоря, в выходной трубке ЭПД давление находится в диапазоне между атмосферным давлением и избыточным давлением, создаваемым турбиной.

Каково будет значение давления в выходной трубке ЭПД, зависит от скважности управляющих импульсов, подаваемых электронным блоком управления. Итоговое давление воздействует на мембрану клапана регулирования давления наддува, приоткрывая либо наоборот, закрывая байпасный канал, тот самый Waste Gate. В результате меняется поток газов через турбинное колесо, и соответственно, производительность компрессора.

Схема с WGT используется преимущественно на бензиновых двигателях.

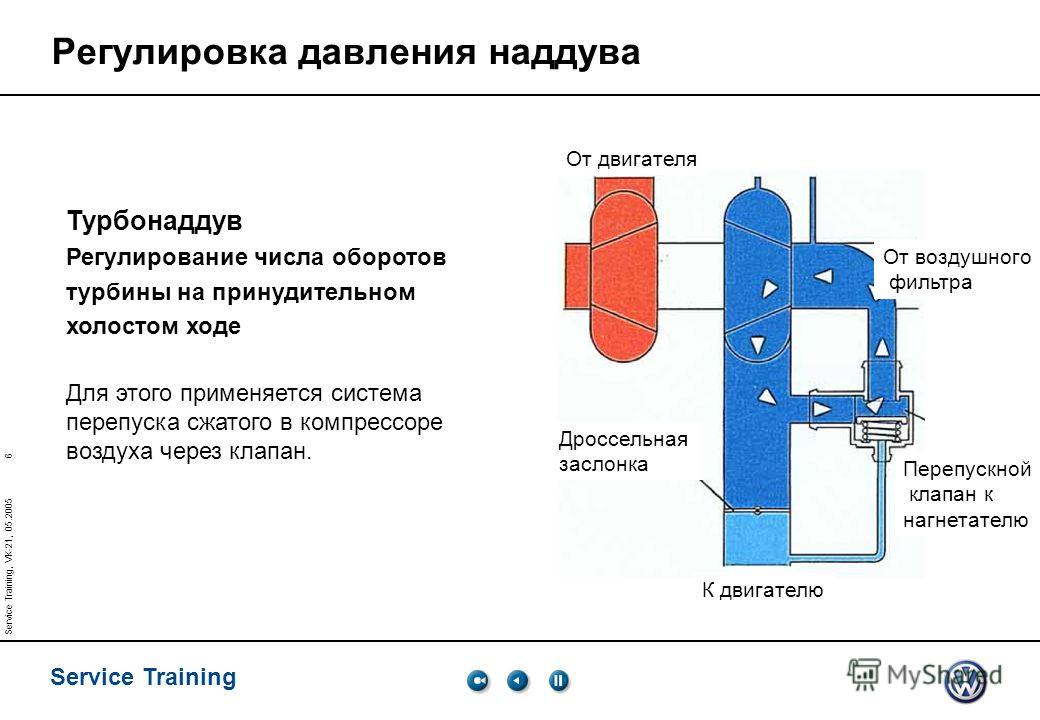

Variable Geometry Turbine

Такая схема используется преимущественно на дизельных двигателях.

Принцип регулирования здесь заложен очень простой и остроумный. Заключается он в поворачивании лопаток, направляющих поток отработавших газов на лопасти турбинного колеса. Лопатки соединены в единую систему с помощью кольца, в свою очередь кольцо перемещается под воздействием специального привода. Характеристика регулирования гораздо более гибкая, чем у систем с Waste Gate.

Заключается он в поворачивании лопаток, направляющих поток отработавших газов на лопасти турбинного колеса. Лопатки соединены в единую систему с помощью кольца, в свою очередь кольцо перемещается под воздействием специального привода. Характеристика регулирования гораздо более гибкая, чем у систем с Waste Gate.

Если лопатки максимально сведены, то отработавшие газы поступают на периферию крыльчатки турбинного колеса, на самый его край, вызывая максимальную эффективность работы турбины с точки зрения рычага приложения силы.

И наоборот, для ограничения давления наддува лопатки разводят, поток газов направляется к центру турбинного колеса, минимально воздействуя на турбину. Скорость вращения турбокомпрессора уменьшается, давление наддува падает.

Перемещение лопаток осуществляется двумя способами:

- Вакуумным приводом. Таких двигателей большинство из-за низкой стоимости и простоты привода;

- Электрическим приводом.

Диагностика электрического привода не представляет собой больших сложностей. Как правило, при любых проблемах с этим типом привода в ЭБУ двигателя заносится соответствующий код неисправности. По сути диагностика сводится к проверке качества питания и массы мощной лампой, так как привод потребляет весьма большой ток.

Как правило, при любых проблемах с этим типом привода в ЭБУ двигателя заносится соответствующий код неисправности. По сути диагностика сводится к проверке качества питания и массы мощной лампой, так как привод потребляет весьма большой ток.

Наибольшую сложность представляет собой вакуумный привод. Для управления положением лопаток используется вакуумный актюатор. Он использует вакуум, создаваемый вакуумным насосом двигателя.

Разберем логику работы такой системы. Начнем с ситуации, когда зажигание выключено и автомобиль неподвижен. Преобразователь давления обесточен и находится в таком положении, что в полости вакуумного привода присутствует атмосферное давление. Чтобы сдвинуть привод с места, нужен вакуум, которого пока что нет. Поэтому лопатки системы VGT разведены, что соответствует минимальному давлению наддува.

Как только двигатель запустили, в магистрали появился вакуум, а на обмотку преобразователя давления из ЭБУ подается ШИМ-сигнал с коэффициентом заполнения 70%. .90%.

.90%.

В полости вакуумного привода появляется разрежение примерно 50..60 кПа. Этого достаточно, чтобы вакуумный привод полностью свел управляющие лопатки, что соответствует максимальному давлению наддува. В итоге даже при работе двигателя на холостом ходу турбокомпрессор уже «дует».

Если частота вращения коленчатого вала растет, то растет и давление наддува. ЭБУ контролирует значение давления наддува, и, когда оно приближается к заданному, начинает разводить лопатки. Для этого на ЭПД подается ШИМ-сигнал с меньшим коэффициентом заполнения, и часть вакуума из полости вакуумного привода стравливается в атмосферу.

При диагностике такой системы главным образом используется вакуумметр. Проверяемая цепь выглядит так: вакуумный насос – преобразователь давления – вакуумный привод лопаток.

Первым шагом проверяется исправность вакуумного насоса. В магистраль между ЭПД и вакуумным насосом устанавливается вакуумметр. При исправном вакуумном насосе в этой точке разрежение составит 80 кПа или более. Это вакуум, создаваемый насосом.

Это вакуум, создаваемый насосом.

Вторым шагом вакуумметр подключается к магистрали между ЭПД и вакуумным приводом. Здесь разрежение при работе двигателя на холостом ходу должно быть примерно 50..60 кПа.

Описанная ситуация будет наблюдаться при полностью исправной и герметичной системе. При неисправности ЭПД или негерметичности магистрали нужно анализировать значение разрежения и выстраивать дальнейшую логическую цепь поиска.

Работаем Автоскопом

А теперь давайте вернемся к разговору о методиках диагностики турбонаддува двигателя автомобиля Infiniti QX70. Так как выводимых на сканер параметров недостаточно для нормальной работы, можно проверить функционирование ЭПД при помощи мотортестера. В качестве вакуумметра будем использовать датчик разрежения, а скважность будем наблюдать по осциллограмме ШИМ-сигнала. Вот так это выглядит под капотом:

Один щуп подключим к управляющему ШИМ-сигналу с ЭБУ, это канал 1. Датчик разряжения устанавливаем на выходную трубку преобразователя давления, канал 2. Вначале пусть двигатель поработает на холостом ходу, затем выжмем «в пол» педаль акселератора.

Вначале пусть двигатель поработает на холостом ходу, затем выжмем «в пол» педаль акселератора.

Пару слов обязательно следует сказать о ШИМ-сигнале, который мы наблюдаем на осциллограмме. Так как управление преобразователем давления идет путем подключения одного из выводов его обмотки к массе, активная фаза ШИМ-сигнала соответствует низкому уровню сигнала.

Обратимся к осциллограмме. Это участок, соответствующий холостому ходу:

Скважность ШИМ-сигнала составила 76%, а формируемое преобразователем разрежение 0,6 бар. Лопатки механизма VGT максимально сведены. Теперь нажмем на педаль акселератора:

Скважность снизилась до 29%, а значение разрежения, в свою очередь, до 0,18 бар. Лопатки разведены, чтобы снизить давление наддува. А вот так выглядит осциллограмма, если ее максимально сжать по горизонтали:

Отлично видно, как ЭБУ, меняя коэффициент заполнения ШИМ-сигнала, изменяет величину разряжения на вакуумном приводе VGT.

Следует отметить, что ЭПД – пожалуй, самое слабое звено системы турбонаддува и выходит из строя с завидной регулярностью.

Разумеется, в рамках одной статьи невозможно охватить все существующие конструкции систем турбонаддува, описать методики их диагностики и типичные дефекты. Мы рассмотрели лишь диагностику вакуумного привода системы VGT с применением мотортестера.

Вся информация о диагностике систем турбонаддува содержится в обучающем курсе нашей Школы, который так и называется, «Диагностика турбонаддува». Изучите его!

Дмитрий Чекмарев, Алексей Пахомов

Проверка диагностики давления наддува

Двигатель

При диагностике любого двигателя с турбонаддувом вы почти всегда будете спрашивать себя: «Каково правильное давление наддува?» Это загруженный вопрос. Самый простой способ узнать, контролирует ли двигатель давление наддува, — это желаемые и фактические данные PID для наддува на сканирующем приборе. На исправном двигателе эти два числа должны точно отражать друг друга с небольшими колебаниями. Но «почему» за уровнями давления наддува — трудная загадка.

Проще говоря, давление наддува определяется скоростью выхлопной турбины. Чем быстрее вращается турбина, тем быстрее будет вращаться компрессор на другом конце вала. Больше скорость вала означает больше наддува. Более низкие обороты двигателя означают меньший объем выхлопных газов для питания турбины.

Звучит просто? Это не так просто. Большинство двигателей являются наиболее эффективными и обеспечивают наилучшую экономию топлива при более низких оборотах двигателя с использованием максимально возможной высокой передачи. Турбокомпрессоры не любят таких условий.

Раньше верхний предел наддува турбокомпрессора устанавливался механическим перепускным клапаном или перепускным клапаном. Между вакуумом двигателя и верхним пределом наддув не регулировался. Давление наддува и частота вращения турбины соответствовали тому, что текло в выпускном коллекторе. Это был рецепт отставания и внезапных приливов мощности.

В современном двигателе с турбонаддувом давление наддува и частота вращения турбины регулируются для обеспечения максимальной эффективности и мощности. Это делается не с помощью обычных вестгейтов и продувочных клапанов, а с помощью новых конструкций корпусов турбин и компрессоров. Благодаря системе изменения фаз газораспределения система управления двигателем может контролировать наддув независимо от частоты вращения двигателя или нагрузки.

Это делается не с помощью обычных вестгейтов и продувочных клапанов, а с помощью новых конструкций корпусов турбин и компрессоров. Благодаря системе изменения фаз газораспределения система управления двигателем может контролировать наддув независимо от частоты вращения двигателя или нагрузки.

Вестгейт предотвращает превышение максимального давления наддува турбонаддувом. Он отводит выхлопные газы от вращения турбины. В старых двигателях с турбонаддувом использовалась линия от впуска к клапану между турбонагнетателем и выпускным отверстием выпускного коллектора. При наличии достаточного давления наддува оно давит на пружину и диафрагму, открывает клапан и замедляет работу выхлопной турбины.

Большинство современных вестгейтов приводятся в действие вакуумным приводом, управляемым электронным соленоидом, который регулирует вакуум с помощью сигнала с широтно-импульсной модуляцией. Клапан подает вакуум на диафрагму, соединенную со штоком управления. В некоторых новых турбонагнетателях используется электрический привод перепускной заслонки, который напоминает электрический корпус дроссельной заслонки.

В некоторых новых турбонагнетателях используется электрический привод перепускной заслонки, который напоминает электрический корпус дроссельной заслонки.

Турбокомпрессоры с изменяемой геометрией использовались на некоторых бензиновых двигателях в 1980-х и начале 1990-х годов. Сегодня большинство турбокомпрессоров с изменяемой геометрией используются в дизельных двигателях; лопатки в корпусе выхлопа направляют поток газов на турбину. Позиционные лопасти регулируют поток газов над лопатками турбины.

Лопасти, пластины и приводы не выдерживают высоких температур выхлопных газов современных бензиновых двигателей, но хорошо работают с дизельными двигателями.

Инженеры никогда не отказывались от турбокомпрессоров с изменяемой геометрией для бензиновых двигателей. Та же самая инженерная концепция, лежащая в основе изменяемой геометрии, дала нам турбокомпрессоры с двойной спиралью. Эти типы турбин имеют корпус турбины с двумя камерами или каналами вокруг выхлопной турбины. Две камеры направляют выхлопные газы над лопатками турбины с разным шагом. Одну камеру можно было использовать для более низких оборотов двигателя. Другой может подойти для средней мощности. Обе камеры могут быть использованы для максимальной мощности при определенных условиях.

Две камеры направляют выхлопные газы над лопатками турбины с разным шагом. Одну камеру можно было использовать для более низких оборотов двигателя. Другой может подойти для средней мощности. Обе камеры могут быть использованы для максимальной мощности при определенных условиях.

В корпусе выхлопной турбины турбокомпрессора с двойной спиралью используется заслонка на входе для направления потока. Его легко спутать с вестгейтом. Положение заслонки, управляемое ЭБУ, может уменьшить турбояму, удерживая турбину в раскрученном состоянии, когда поток выхлопных газов ниже.

Перепускной клапанПерепускной клапан регулирует давление, создаваемое турбонагнетателем со стороны компрессора. Клапан обычно находится сбоку корпуса компрессора или на нагнетательной трубе, идущей от турбонагнетателя к впускному отверстию.

Продувочный клапан регулирует давление, подаваемое на впуск. Продувочный клапан может приводиться в действие с помощью вакуумного сигнала на диафрагму, которая управляется соленоидом. В некоторых конструкциях используется электрический соленоид, прикрепленный непосредственно к боковой части корпуса компрессора. Соленоид прикреплен к поршню, который направляет наддув.

В некоторых конструкциях используется электрический соленоид, прикрепленный непосредственно к боковой части корпуса компрессора. Соленоид прикреплен к поршню, который направляет наддув.

Давление наддува обычно возвращается в корпус воздушного фильтра или корпус компрессора. Давление может быть сброшено в атмосферу, как в некоторых высокопроизводительных приложениях.

VVTЕще одна стратегия, используемая инженерами, заключается в использовании фаз газораспределения для оптимизации турбонаддува и событий в камере сгорания. Оригинальные системы изменения фаз газораспределения имели 15-20 градусов регулировки только впускного распределительного вала. Современные системы могут иметь 40-60 градусов регулировки как впускного, так и выпускного распределительных валов.

Возможность регулировки фаз газораспределения позволяет более эффективно управлять турбонагнетателем. Отверстие выхлопа можно использовать для поддержания вращения турбонагнетателя или удаления выхлопных газов из цилиндра. Перекрытие распределительных валов также может уменьшить насосные потери двигателя и даже использоваться в качестве клапана рециркуляции отработавших газов.

Перекрытие распределительных валов также может уменьшить насосные потери двигателя и даже использоваться в качестве клапана рециркуляции отработавших газов.

Двигатели с турбонаддувом работают на информации так же, как и на бензине. Чтобы фактическое давление наддува соответствовало желаемому или заданному давлению наддува, все системы должны работать в соответствии со спецификациями, включая датчики и приводы.

Подумайте о датчике давления наддува. Когда открывается перепускной клапан или выпускной клапан, датчик наддува ожидает увидеть результирующее изменение давления наддува. Если давление наддува не меняется, система может предположить проблему с датчиком или исполнительным механизмом. Хотя он может не сразу установить код, монитор и критерии для кода постоянно работают, поэтому код можно установить, и загорится индикатор проверки двигателя.

В некоторых двигателях с турбонаддувом используется датчик массового расхода воздуха (MAF) для определения расхода и температуры воздуха, поступающего в двигатель. Информация от MAF имеет решающее значение для регулирования производительности турбокомпрессора и плотности воздуха. Информация от MAF также используется с информацией о датчиках температуры воздуха после интеркулера для перепроверки заряда воздуха, который будет поступать в камеру сгорания.

Информация от MAF имеет решающее значение для регулирования производительности турбокомпрессора и плотности воздуха. Информация от MAF также используется с информацией о датчиках температуры воздуха после интеркулера для перепроверки заряда воздуха, который будет поступать в камеру сгорания.

Датчик кислорода должен обнаруживать изменения температуры выхлопных газов и содержания кислорода. Если кислородный датчик загрязнен или работает медленно, невозможно проверить изменения фаз газораспределения и кратковременную коррекцию подачи топлива.

Эта система проверок и перепроверок может определить, является ли проблема электрической или механической по своей природе. Хотя код может не указывать на конкретный механический компонент, он может идентифицировать состояние избыточного или недостаточного наддува, вызванное протечкой или заеданием перепускного клапана или продувочного клапана.

Напряжение датчика абсолютного давления во впускном коллекторе (турбодизель)

- Дом

- Библиотека

- Автомобильные пошаговые испытания

- Напряжение датчика абсолютного давления во впускном коллекторе (турбодизель)

Изделия, подходящие для этого управляемого теста*

Щупы мультиметра

Набор датчиков для обратного штифта

£34. 00

00Гибкий штифтовой зонд

Большие зажимы типа «дельфин/аллигатор»

*В Pico мы всегда стремимся улучшить нашу продукцию. Инструменты, использованные в этом пошаговом тесте, могли быть заменены, а вышеперечисленные продукты являются нашими последними версиями, используемыми для диагностики неисправности, задокументированной в этом тематическом исследовании.

Целью данного испытания является исследование работы датчика абсолютного давления во впускном коллекторе (MAP) аналогового типа на дизельном двигателе с турбонаддувом на холостом ходу, при свободном вращении и в условиях холостого хода.

Как выполнить тест

Просмотрите рекомендации по подключению.

- Используйте данные производителя для идентификации сигнальной цепи датчика MAP.

- Подключите PicoScope Канал A к сигнальной цепи датчика MAP.

- Свернуть страницу справки.

Вы увидите, что PicoScope отобразил образец сигнала и настроен на захват вашего сигнала.

Вы увидите, что PicoScope отобразил образец сигнала и настроен на захват вашего сигнала. - Запустите двигатель и дайте ему поработать на холостом ходу.

- Запустите осциллограф, чтобы увидеть данные в реальном времени.

- Полностью нажмите педаль акселератора, пока двигатель не достигнет пиковых оборотов, затем отпустите педаль.

- С вашим сигналом на экране остановите осциллограф.

- Выключите двигатель.

- Используйте буфер сигналов , Масштаб и Измерения инструменты для изучения формы волны.

Пример сигнала

Примечания к форме сигнала

Этот заведомо исправный сигнал имеет следующие характеристики:

- При работе двигателя на холостом ходу сигнал показывает стабильное выходное напряжение около 2,4 В.

- После нажатия педали акселератора (около 1,5 с) напряжение увеличивается по мере увеличения оборотов двигателя.

- Через 2,5 с пиковое значение напряжения составляет около 4,1 В при максимальной частоте вращения двигателя.

- В течение 2,5 с происходит постепенное снижение напряжения по мере того, как двигатель выходит за пределы допустимого диапазона и возвращается к исходному состоянию холостого хода 2,4 В.

Библиотека кривых

Перейдите к строке раскрывающегося меню в левом нижнем углу окна Библиотеки кривых и выберите Датчик MAP абсолютного давления в коллекторе (аналоговый) .

Дополнительные указания

Датчики MAP реагируют на давление воздуха во впускном коллекторе и позволяют модулю управления двигателем (ECM) оценивать два важных параметра:

- Атмосферное давление при включении зажигания.

- Нагрузка двигателя.

Датчик может быть установлен на корпусе коллектора или удаленно, с трубопроводом, соединяющим чувствительный элемент с объемом коллектора.

Чувствительный элемент обычно представляет собой пьезоэлектрический тензодатчик с выходным напряжением, пропорциональным давлению воздуха в коллекторе. Для них требуется три подключения к электрической цепи:

Для них требуется три подключения к электрической цепи:

- Опорное (питание) напряжение.

- Земля.

- Выходной сигнал напряжения на ECM.

Датчики MAP измеряют абсолютное давление. т. е. они нулевые относительно идеального вакуума. ECM будет использовать известные значения калибровки датчика абсолютного давления для преобразования напряжения сигнала датчика в оценку абсолютного давления. На уровне моря атмосферное давление составляет в среднем около 1013 мбар или 101,3 кПа. Таким образом, при включенном зажигании и выключенном двигателе на выходе датчика будет положительное, отличное от нуля напряжение, которое блок управления двигателем интерпретирует как давление около 1013 мбар или 101,3 кПа (в зависимости от конкретных атмосферных условий в месте установки двигателя). время).

В двигателях с турбонаддувом производители используют датчики, способные измерять давление как выше, так и ниже атмосферного давления. Таким образом, они могут обеспечить меру наддува (дополнительной воздушной массы), обеспечиваемого турбокомпрессором.

Как правило, датчики MAP делятся на три категории измерения давления: от атмосферного до:

- около 1,5 бар (обычно используются на двигателях без наддува)

- наддув около 2,5 бар

- наддув около 3,5 бар

Турбокомпрессоры современных дизельных двигателей могут создавать наддув около 2,7 бар. В этом сценарии наличие датчика неправильного типа в двигателе будет отправлять ложные данные в ECM, что может привести к неустойчивой/плохой работе и возможному повреждению двигателя.

Признаки неисправности датчика абсолютного давления:

- Подсветка индикаторной лампы неисправности (MIL).

- Диагностические коды неисправностей (DTC).

- Неустойчивый или неравномерный холостой ход.

- Задержка ускорения.

- Чрезмерный расход топлива и выбросы (показания датчика слишком высокие, двигатель перегружен).

- Недостаток мощности (показания датчика слишком низкие, недостаточно топлива — двигатель может перегреться, что приведет к увеличению выбросов N0x).

Возможные неисправности, которые могут привести к ошибочным сигналам датчика MAP:

- Проблемы с электрической цепью, такие как короткое замыкание, обрыв или высокое сопротивление.

- Внутренний износ или повреждение сенсорного блока (из-за перегрева, вибрации или загрязнения).

- Засорен вход датчика из-за чрезмерного количества загрязняющих веществ/отложений во впускном коллекторе.

- Засорение или утечки впускного или выпускного коллектора двигателя.

- Другие механические проблемы двигателя, влияющие на впуск или выпуск двигателя.

Коды диагностики

Выбор кодов с диагностиками, связанными с компонентом, (DTCS):

P0105

P0106

P0107

P0108

P01099000

P0107

P0108

P0199000

P0107

P0108

.

GT010-EN

Отказ от ответственности

Этот раздел справки может быть изменен без уведомления.

Отбор мощности проводится непосредственно от коленвала ДВС.

Отбор мощности проводится непосредственно от коленвала ДВС.

00

00 Вы увидите, что PicoScope отобразил образец сигнала и настроен на захват вашего сигнала.

Вы увидите, что PicoScope отобразил образец сигнала и настроен на захват вашего сигнала.