Интервью с Дмитрием Европиным

Высказался в рамках следующего круглого стола:Эволюция ДВС

«Вопрос об эффективности усовершенствования старых технологий остается открытым».

12 марта 2012

Дмитрий Европин

главный редактор MotorPage.ruВ основе всего многообразия сложных механизмов, которыми мы пользуемся сегодня, лежат достижения технической революции конца XIX – начала XX веков. На протяжении всего прошлого столетия изобретения этого периода лишь оттачивались. Совершенствовались технологические процессы, уменьшались допуски, происходила автоматизация, внедрялись второстепенные инновации, направленные на улучшение характеристик той или иной продукции. Это касается и автомобильной промышленности, в особенности в части двигателестроения.

Дело в том, что четырехтактный двигатель внутреннего сгорания, ставший чуть менее ста лет назад основой автоиндустрии, имеет целый ряд недостатков, не позволяющих получать высокие показатели его общего КПД.

Так считается, что КПД классического автомобильного бензинового двигателя с принудительным искровым зажиганием составляет от 20 до 30%, дизельный двигатель может обеспечить 35-40%. В первой половине XX века это были выдающиеся характеристики на фоне пресловутого «КПД паровоза», который, как все мы помним из школьного курса физики, составлял 5-10%.

Впрочем, уже тогда инженерам было понятно, что необходимо добиваться лучших показателей, и уже в 1920 – 1940 годы для этого были разработаны практически все основные принципы, как то турбонаддув, прямой впрыск и т.д. К 1970 годам началась настоящая погоня за повышением эффективности, продолжающаяся по сей день. Были разработаны такие элементы как охлаждение рабочей смеси, изменение фаз газораспределения, поэтапный впрыск… Сегодня некоторые автопроизводители утверждают, что в современном бензиновом ДВС удается добиться общего КПД в 35-38%. Однако вопрос об эффективности усовершенствования старых технологий остается открытым.

Вся история ДВС – сплошная борьба инженеров с основополагающими особенностями конструкции. Если перечислять их вкратце, то это низкая топливная эффективность за счет слишком короткого цикла сгорания, 25-30% топлива в прямом смысле вылетает в трубу. Низкая механическая эффективность – большие потери на перемещение тяжелых деталей шатунно-поршневой группы, на трение, а так же на работу значительного количества навесного оборудования. Не следует забывать и о том, что в автомобиле ДВС, обладающий очень низким крутящим моментом на малых оборотах, нуждается в коробке передач, а это агрегат, в котором тоже теряется часть полученной энергии. Низкая термодинамическая эффективность – большая часть выделяемого тепла не переводится в полезную работу, ведь на это отведено лишь 0,25 всего цикла. Желающим более подробно ознакомиться с проблемой повышения КПД двигателя внутреннего сгорания могу порекомендовать следующую статью Игоря Исаева, разработчика одной из альтернативных конструкций двигателя.

Если перечислять их вкратце, то это низкая топливная эффективность за счет слишком короткого цикла сгорания, 25-30% топлива в прямом смысле вылетает в трубу. Низкая механическая эффективность – большие потери на перемещение тяжелых деталей шатунно-поршневой группы, на трение, а так же на работу значительного количества навесного оборудования. Не следует забывать и о том, что в автомобиле ДВС, обладающий очень низким крутящим моментом на малых оборотах, нуждается в коробке передач, а это агрегат, в котором тоже теряется часть полученной энергии. Низкая термодинамическая эффективность – большая часть выделяемого тепла не переводится в полезную работу, ведь на это отведено лишь 0,25 всего цикла. Желающим более подробно ознакомиться с проблемой повышения КПД двигателя внутреннего сгорания могу порекомендовать следующую статью Игоря Исаева, разработчика одной из альтернативных конструкций двигателя.

Как правило, усилия конструкторов приводят к достижению выдающихся результатов в области распределения крутящего момента, повышения мощности и «эластичности» двигателя, снижения вибронагруженности…, но собственно КПД увеличивается не столь существенно, а значит затраты топлива на единицу полученной работы остаются относительно высокими.

Часто приходится сталкиваться с несоответствием реального и декларируемого производителем расхода бензина чуть ли не вдвое. Автомобиль с современными системами турбонаддува оказывается экономичным, только если очень бережно относится к педали газа и лишний раз ее не беспокоить.

Бывает и так, что новая модель автомобиля с двигателем, развивающим 150 л.с., ведет себя словно под капотом на пару десятков «лошадей» меньше, хотя в предыдущем поколении этой же модели ничего подобного не наблюдалось. Объясняется это, как правило, всего лишь новыми экологическими стандартами, ради достижения которых двигатель «душат» перенастройкой блока управления двигателем под использование в основном диапазоне оборотов обедненной смеси, а так же более эффективным каталитическим дожигателем.

Словом, складывается впечатление, что эволюция ДВС достигла своего пика, и в будущем нас ждет лишь увядание этой технологии. В последние годы это ощущение подкрепляется бурным развитием таких направлений, как гибриды и электромобили.

И все же уверенности в скором завершении эпохи ДВС у меня нет!

Не секрет, что параллельно с развитием двигателей Отто и Дизеля были попытки внедрения альтернативных конструкций – Аткинсона, Миллера, Стирлинга, Ванкеля. Есть и более экзотические, в том числе и отечественные, например двигатели Баландина и Фролова. Однако большого распространения они не получили. Пожалуй, только «роторы» Ванкеля применялись на немногочисленных моделях автомобилей вплоть до наших дней, но сейчас и они ушли в прошлое.

Победа силовым агрегатам Отто и Дизеля досталась по причине простоты конструкции, а значит и большей экономической эффективности в производстве. Но сейчас, когда стало возможным добиться гораздо большей механической точности, востребованными оказываются и некоторые, казалось бы, давно забытые идеи. Так для многих современных «гибридов» наиболее удачным оказался двигатель Аткинсона, изобретенный еще в конце XIX века. Его использует корпорация Toyota.

Предпринимаются и попытки внедрения принципиальных инноваций. Например, ученые из Университета Висконсин-Мэдисон в США разработали технологию, позволяющую одновременно использовать преимущества обоих видов топлива, бензина и дизеля, для двигателей внутреннего сгорания. Они предложили осуществлять впрыск дизельного топлива и бензина в цилиндр последовательно в ходе каждого цикла. Это необходимо для самовоспламенения топливной смеси, — вместо свечей зажигания работают капельки солярки, воспламеняющиеся под давлением. Пока эта технология не внедрена в производство, но вполне вероятно у нее есть перспективы.

Например, ученые из Университета Висконсин-Мэдисон в США разработали технологию, позволяющую одновременно использовать преимущества обоих видов топлива, бензина и дизеля, для двигателей внутреннего сгорания. Они предложили осуществлять впрыск дизельного топлива и бензина в цилиндр последовательно в ходе каждого цикла. Это необходимо для самовоспламенения топливной смеси, — вместо свечей зажигания работают капельки солярки, воспламеняющиеся под давлением. Пока эта технология не внедрена в производство, но вполне вероятно у нее есть перспективы.

В России компания «Ё-авто» занимается разработкой роторно-лопастного двигателя, в котором к минимуму сведены потери на трение. Разработчики этой конструкции уже заявляли, что КПД нового двигателя должен составить 42-45%, что весьма неплохо для бензинового агрегата.

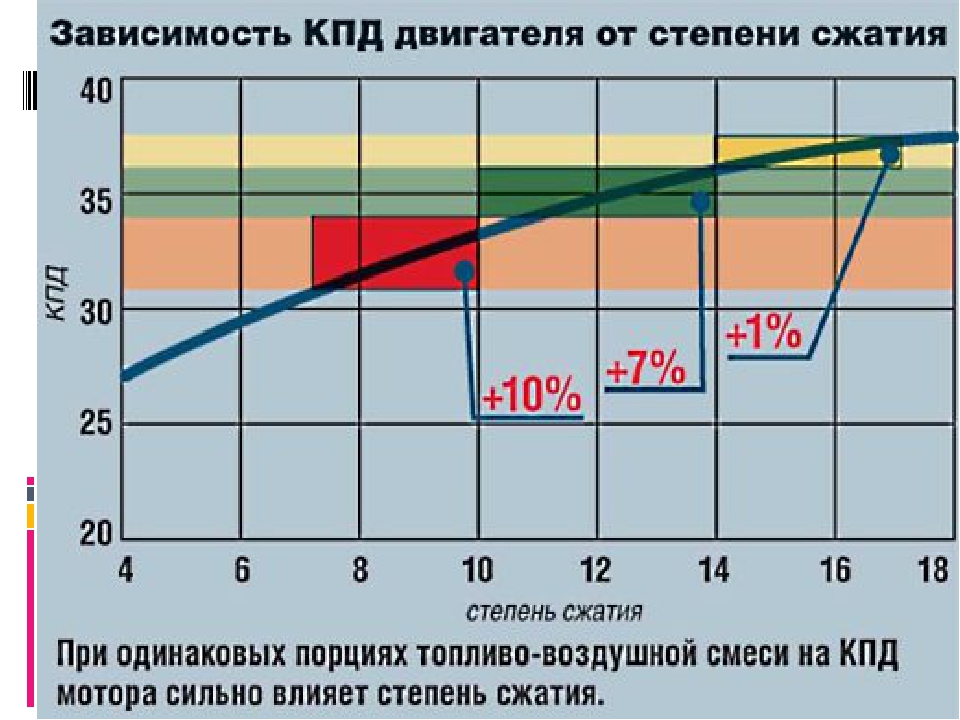

Некоторые производители идут по пути дальнейшего увеличения степени сжатия, вплоть до почти «дизельных» значений, для достижения более полного сгорания бензиновой смеси. Не так давно компания Mazda начала производство бензиновых двигателей Skyaktiv-G, в которых степень сжатия составляет 14:1.

Не так давно компания Mazda начала производство бензиновых двигателей Skyaktiv-G, в которых степень сжатия составляет 14:1.

Если учесть, что двигатель внутреннего сгорания – это еще и обеспечение постоянного спроса на нефтепродукты, вряд ли в ближайшем будущем мир сможет отказаться от столь «ценной» технологии. Автопроизводители просто обречены заниматься ее дальнейшим совершенствованием. Впрочем, направления этой работы могут быть различны. Надеюсь, в рамках очередной дискуссии на нашем портале представители ведущих автомобильных марок расскажут о своих наиболее перспективных разработках в области повышения эффективности ДВС.

- Автор

- Дмитрий Европин, главный редактор журнала «MotorPage»

Также высказались:

Обзоров машин на сайте:

4 9 2 0какой двигатель наиболее эффективный? – Богдан-Авто Холдинг

В настоящее время существует большое количество двигателей и альтернативных приводов. Предложение различных моторных решений для автомобилей часто вызывает у клиентов вопрос: какой же двигатель работает наиболее эффективно? Эксперты издания futurezone. de пришли к выводу, что самым высоким коэффициентом полезного действия (КПД) обладает электродвигатель. Для «зеленого» привода он составляет до 99%, а это означает, что 99% вырабатываемой электрической энергии преобразовывается в кинетическую энергию движения. Сегодня мы рассмотрим, чем отличаются наиболее известные типы двигателей и сравним их преимущества и недостатки.

de пришли к выводу, что самым высоким коэффициентом полезного действия (КПД) обладает электродвигатель. Для «зеленого» привода он составляет до 99%, а это означает, что 99% вырабатываемой электрической энергии преобразовывается в кинетическую энергию движения. Сегодня мы рассмотрим, чем отличаются наиболее известные типы двигателей и сравним их преимущества и недостатки.Электро

Интересно, что принцип работы электродвигателя был открыт еще в 1830-х годах, за несколько десятилетий до появления двигателя внутреннего сгорания. На сегодняшний день существуют различные типы электродвигателей, которые работают на постоянном или переменном токе. В качестве топлива используется электричество, которое обеспечивает бортовая аккумуляторная батарея. Сегодня в основном применяются литий-ионные аккумуляторы благодаря хорошим характеристикам и длительному сроку службы. Несмотря на то, что многие модели электромобилей обладают пока еще низким запасом хода, а для зарядки потребуется в общей сложности несколько часов, электродвигатели обладают явными преимуществами. Во-первых, они не загрязняют окружающую среду, так как выбросы равны нулю. Во-вторых, в отличие от двигателей внутреннего сгорания, электромотор имеет меньше деталей, которые подлежат износу, а это означает, что Вас ожидает меньше расходов на ремонт и обслуживание. В дополнение к этому, электромотор предлагает отличную динамику, так как максимальный крутящий момент уже доступен на низких оборотах двигателя.

Во-первых, они не загрязняют окружающую среду, так как выбросы равны нулю. Во-вторых, в отличие от двигателей внутреннего сгорания, электромотор имеет меньше деталей, которые подлежат износу, а это означает, что Вас ожидает меньше расходов на ремонт и обслуживание. В дополнение к этому, электромотор предлагает отличную динамику, так как максимальный крутящий момент уже доступен на низких оборотах двигателя.

Водород

С точки зрения эксплуатационных характеристик, близкими по духу чистым электромобилям являются электромобили на водородных двигателях. Данный тип привода использует топливный элемент для производства электроэнергии из газообразного водорода и кислорода. При этом из выхлопной трубы выделяется только вода. Помимо экологического аспекта, водородный двигатель имеет практические преимущества по сравнению с электромотором. Автомобили на водороде быстро заправляются и не нуждаются в длительной зарядке, а также обладают более широким запасом хода при меньшем весе по сравнению с электромобилями, оснащенными тяжелыми аккумуляторными батареями.

Гибрид

Менее эффективными, чем электродвигатели, но более экономичными по сравнению с двигателями внутреннего сгорания являются гибриды. В автомобилях с гибридным приводом применяются как двигатели внутреннего сгорания, так и электромоторы, что позволяет использовать преимущества обеих систем. В таких моделях аккумулятор для электродвигателя обычно заряжается во время движения от двигателя внутреннего сгорания или от восстановления энергии торможения. Более низкий расход топлива обеспечивается в основном при движении в городе, так как в большинстве случаев система автоматически переключается на электропривод при низких скоростях, таких как остановка и движение в пробках. Во время путешествий на дальние расстояния гибридные приводы практически не экономят топливо. При этом гибриды стоят на порядок выше, чем автомобили с двигателями внутреннего сгорания.

Газ

Если сравнивать линейку классических двигателей внутреннего сгорания, то Вашим фаворитом легко может стать газ. Во-первых, двигатель, работающий на природном газе, более экологически чистый, чем бензиновый или дизельный мотор. Сжигание природного газа, который в принципе состоит из метана, является относительно чистым, а это означает, что при этом не образуется сажа и значительно снижается количество других загрязняющих веществ. Во-вторых, двигатель, работающий на газе, до 10% более эффективный, чем бензиновый. Помимо этого, цена на газ существенно ниже по сравнению со стоимостью бензина или дизельного топлива. Но при всех плюсах Вы должны учитывать, что за авто на газе Вам придется заплатить дополнительные тысячи евро, и к тому же газ предлагается не на каждой АЗС.

Во-первых, двигатель, работающий на природном газе, более экологически чистый, чем бензиновый или дизельный мотор. Сжигание природного газа, который в принципе состоит из метана, является относительно чистым, а это означает, что при этом не образуется сажа и значительно снижается количество других загрязняющих веществ. Во-вторых, двигатель, работающий на газе, до 10% более эффективный, чем бензиновый. Помимо этого, цена на газ существенно ниже по сравнению со стоимостью бензина или дизельного топлива. Но при всех плюсах Вы должны учитывать, что за авто на газе Вам придется заплатить дополнительные тысячи евро, и к тому же газ предлагается не на каждой АЗС.

Дизель

Выбирая дизельный двигатель, клиенты сознательно платят более высокую стоимость за автомобиль с целью сэкономить в будущем на затратах на топливо, так как главный плюс дизеля – это более низкий расход топлива. В дизельных моторах воздух всасывается в камеру цилиндра, где он смешивается с дизельным топливом путем прямого впрыска. Дизельно-воздушная смесь воспламеняется самостоятельно, поэтому дизельный двигатель не нуждается в свечах зажигания. При этом давление сжатия составляет от 30 до 50 бар, а температура на 700-900 градусов Цельсия выше, чем у бензинового двигателя. Учитывая данные значения, дизель должен иметь более устойчивую конструкцию и соответственно больше весить. Тем не менее, дизель имеет более высокую плотность энергии и КПД дизеля составляет около 33%, в результате чего снижается расход топлива.

Дизельно-воздушная смесь воспламеняется самостоятельно, поэтому дизельный двигатель не нуждается в свечах зажигания. При этом давление сжатия составляет от 30 до 50 бар, а температура на 700-900 градусов Цельсия выше, чем у бензинового двигателя. Учитывая данные значения, дизель должен иметь более устойчивую конструкцию и соответственно больше весить. Тем не менее, дизель имеет более высокую плотность энергии и КПД дизеля составляет около 33%, в результате чего снижается расход топлива.

Бензин

Бензиновый двигатель обладает наименьшим КПД среди двигателей – 25%. Это означает, что 75% энергии, получаемой при сжигании бензина, преобразуется в тепло, и только 25% в движение. Но сегодня многие бензиновые двигатели оснащаются системой непосредственного впрыска, а также турбонаддувом. Данные технологии позволяют увеличить производительность мотора, а также снизить вредные выбросы. Не смотря на более низкую эффективность, бензиновый двигатель обладает другими полезными характеристиками. По сравнению с дизелем, у бензина более низкие выбросы оксида азота. Помимо этого, бензиновый двигатель дает широкий диапазон оборотов, что идеально подходит для спортивного вождения. Именно по этой причине мотоциклы ездят исключительно на бензине. В дополнение, автомобили с бензиновым двигателем являются самыми доступными по стоимости на рынке.

По сравнению с дизелем, у бензина более низкие выбросы оксида азота. Помимо этого, бензиновый двигатель дает широкий диапазон оборотов, что идеально подходит для спортивного вождения. Именно по этой причине мотоциклы ездят исключительно на бензине. В дополнение, автомобили с бензиновым двигателем являются самыми доступными по стоимости на рынке.

Виды двигателей, которыми оборудованы автомобили дилерской сети «Богдан-Авто Холдинг»

| Модель авто | Тип двигателя | Расход топлива в смешанном цикле (л / 100 км) |

| Subaru | ||

| Subaru XV | Бензин | 7 |

| Subaru Outback | Бензин | 7,3 |

| Subaru Forester | Бензин | 7,2 |

| Hyundai | ||

| Hyundai i30 | Бензин/ Дизель | 6 / 5,3 |

| Hyundai i10 | Бензин | 4 |

| Elantra | Бензин | 6,6 |

| Creta | Бензин | 7 |

| Santa Fe New | Бензин/ Дизель | 7,1 / 5,2 |

| Tucson | Бензин/ Дизель | 7,9/ 5,3 |

| Accent | Бензин | 5,7 |

| Grand Santa Fe | Турбодизель | 7,8 |

| Ioniq Electric | Электро | 0 |

| Ioniq Hybrid | Гибрид | 3,4 |

| Grandeur | Бензин | 9,1 |

| Great Wall | ||

| Wingle 5 | Дизель | 7,4 |

| Wingle 6 | Бензин/ Дизель | 11,2 / 8,6 |

| HAVAL | ||

| HAVAL h3 | Бензин | 6,7 |

| HAVAL H6 | Бензин | 8,5 |

| HAVAL H9 | Бензин/ Дизель | 10,9 / 9,1 |

| JAC | ||

| JAC S2 | Бензин | 6,5 |

| JAC S3 | Бензин | 5,6 |

| JAC iEV 7S | Электро | 0 |

Подготовлено по материалам Futurezone. de]]>

de]]>

КПД двигателя и топливная эффективность

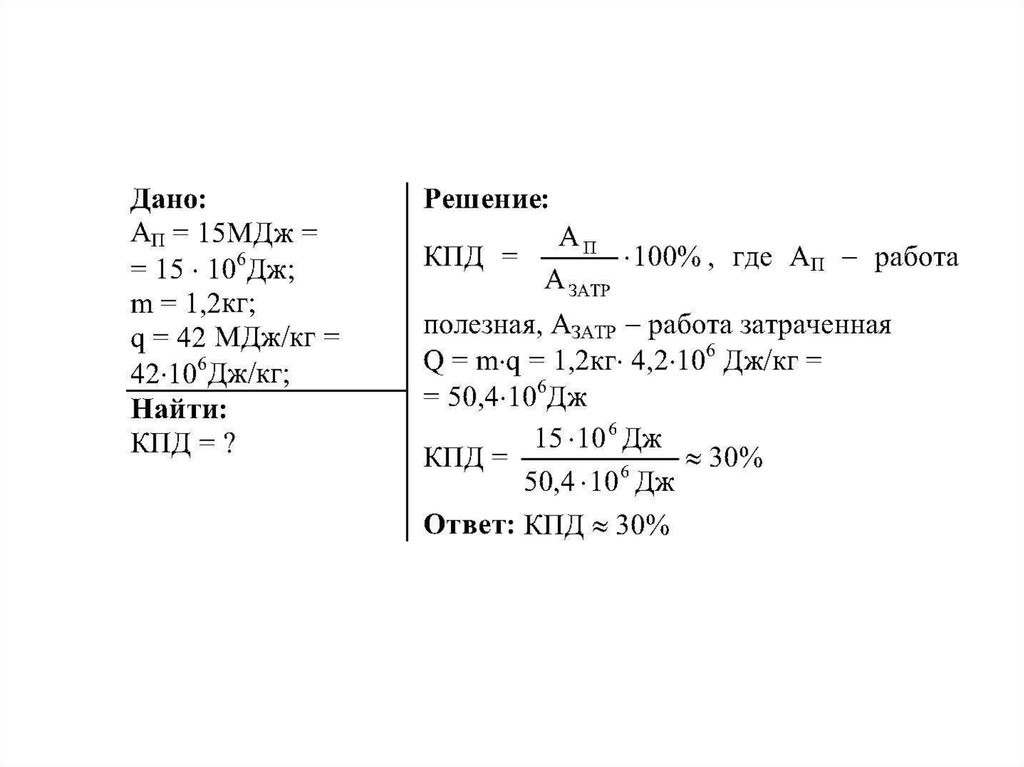

КПД (коэффициент полезного действия) — это степень эффективности использования энергии топлива в моторе, чем он выше, тем больше тепловой энергии от сограния топлива преобразуется в двигателе в механическую энергию вращения главного вала. Тем меньше потребляет топлива мотор на единицу выдаваемой мощности.

СТАТЬЯ №1

КПД ДВИГАТЕЛЯ – ТЮНИНГ ГЛОБАЛЬНЫХ ИДЕЙ,

Есть ли перспективы совершенствования двигателей?

Современные двигатели внутреннего сгорания еще много десятилетий назад – с появлением непосредственного впрыска и систем турбонаддува поступающего в цилиндры воздуха, достигли сегодняшних значений КПД и топливной эффективности. Поэтому на сегодняшний день мировые корпорации – производители двигателей для автомобилей и прочей техники тратят огромные деньги и многие годы усилий, чтобы за счет больших затрат и значительного усложнения конструкции двигателей повысить КПД всего на 2 – 3 %. Усилия и затраты оказываются совершенно не сравнимы с получаемым результатом.

Кстати именно поэтому во всех крупных странах действует целая индустрия «тюнинга двигателя», т.е. огромное количество мелких фирм, полукустарных мастерских и отдельных спецов, которые берутся как-то довести стандартные двигатели массовых марок машин до более высоких показателей мощности, тяговитости и пр. Т.е. подвергают двигатель доводке, доработке, форсироанию и проч. ухищрениям, которые в народе определяеются как тюнинг двигателя.

Но все эти мероприятия и технические дествия над моторами очень стандартны по своей сути и всем этим тюнинг — идеям уже минимум по пол-сотни лет. Напомню, что турбонаддув поступающего в двигатель воздуха был успешно применен еще в 20-х годах прошлого века, а первый патент в США на такое устройство получил швейцарский инженер Альфред Бюхи аж в 1905 году… А системы прямого впрыска топлива в цилиндры массово применялись в поршневых моторах военной авиации уже в начальный период 2-й мировой войны.

Т.е. всем современным «передовым» техническим системам борьбы за повышение КПД и топливной эффективности двигателей уже под сто лет, или даже более того. При всех этих ухищрениях общий КПД лучших бензиновых двигателей (с искровым принудительным зажиганием) не превышает 25-30 %, а КПД лучших дизельных моторов в их самых экономичных крупногабаритных вариантах (у которых множество сложных дополнительных устройств) многие десятилетия ни как не может перевалить за 40-45 %. У малых дизелей КПД процентов на 10 ниже.

Т.е. всем современным «передовым» техническим системам борьбы за повышение КПД и топливной эффективности двигателей уже под сто лет, или даже более того. При всех этих ухищрениях общий КПД лучших бензиновых двигателей (с искровым принудительным зажиганием) не превышает 25-30 %, а КПД лучших дизельных моторов в их самых экономичных крупногабаритных вариантах (у которых множество сложных дополнительных устройств) многие десятилетия ни как не может перевалить за 40-45 %. У малых дизелей КПД процентов на 10 ниже.В этой статье мы постараемся коротко и популярным языком изложить основные задачи и определить теоретические возможности создания двигателя внутреннего сгорания с уверенным КПД выше 50%.

* * *

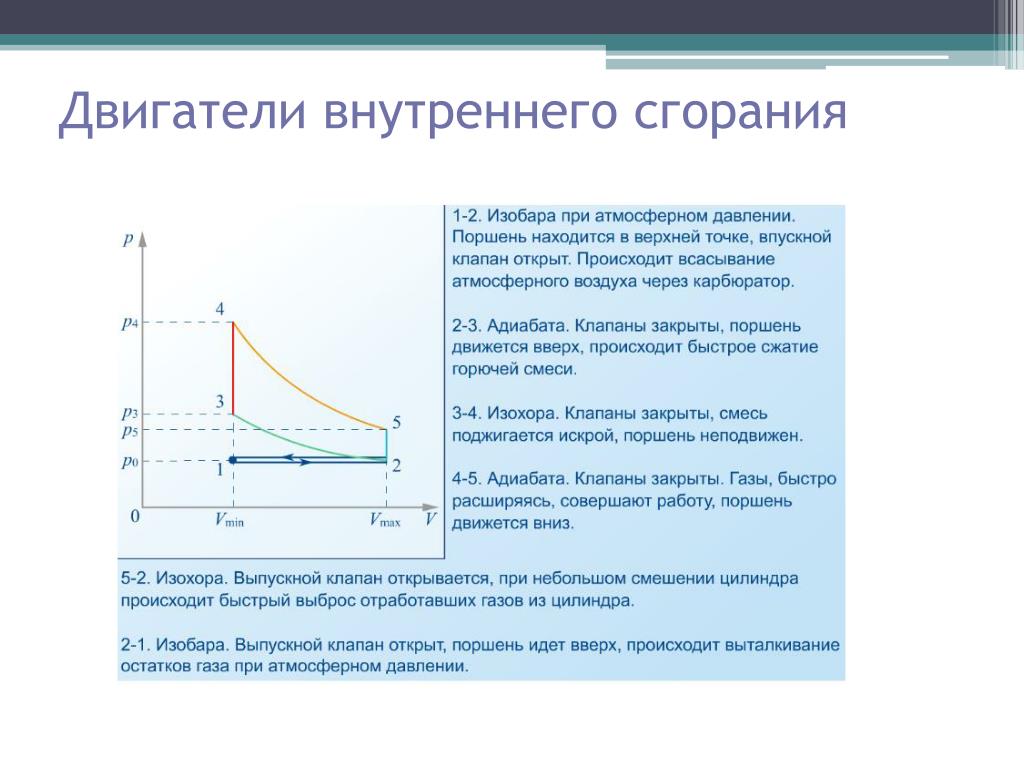

Итак – КПД двигателя, если судить по учебникам для технических ВУЗов состоит из двух значений: термодинамического КПД и механического КПД .

Механический КПД же указывает, какая часть активной работы двигателя бесполезно тратиться на преодоление различных механических сопротивлений и привод дополнительной техники в самом двигателе.

Механический КПД же указывает, какая часть активной работы двигателя бесполезно тратиться на преодоление различных механических сопротивлений и привод дополнительной техники в самом двигателе. Но почему-то во всех учебниках в понятие общего КПД не вводят понятие «топливная эффективность». То есть значение, которое будет показывать, какое количество топлива полезно сгорает и превращается в итоге в тепло и объем рабочих газов, а какое количество топлива не сгорает и идет на выхлоп в виде паров топлива или продуктов его неполного сгорания. Именно эту, несгоревшую часть топлива, в современных «высокоэффективных» автомобилях дожигают в катализаторах, которые устанавливаются в выхлопных трубах. Т.е. выхлоп за счет применения этих систем оказывается достаточно чистым, но топливную эффективность и КПД двигателя эта система ни как не повышает. А наоборот снижает – ибо чтобы «прокачать» порцию выхлопных газов сквозь «густую сетку» каталитических поверхностей, двигателю приходится работать как солидному насосу и тратить на это дело немалую часть своей мощности.

Конечно, в формулах подсчета КПД эта категория как-то присутствует, но присутствует не явно и робко. Например в такой форме, как, например, в одной из формул общего теплового баланса имеется составляющая «Q н.с. — тепло, получаемое при неполном сгорании». Но все эти подходы страдают некоей нечеткостью, поэтому я постараюсь изложить все предельно четко и максимально системно.

Конечно, в формулах подсчета КПД эта категория как-то присутствует, но присутствует не явно и робко. Например в такой форме, как, например, в одной из формул общего теплового баланса имеется составляющая «Q н.с. — тепло, получаемое при неполном сгорании». Но все эти подходы страдают некоей нечеткостью, поэтому я постараюсь изложить все предельно четко и максимально системно.Итак, общий КПД двигателя будет раскладываться на 3 основные части:

— топливная эффективность;

— термический КПД;

Суть этих значений такова:

Топливная эффективность — показывает, какое количество топлива эффективно сгорело в двигателе и превратилась в объем рабочих газов высокой температуры и высокого давления, а какая часть топлива так и не была сожжена и в виде продуктов неполного сгорания, обугленных частиц (в виде дыма, копоти и сажи), или вообще практически в виде чистых паров топлива, прошла двигатель напрямую и вылетела в выхлопную трубу. Когда вы стоите рядом со старым работающим отечественным автомобилем, особенно с грузовиком, и чувствуете сильный запах бензина – этот результат как раз дает такой неэффективных тип частичного сгорания топлив;.

Термический КПД – показывает, какое количество тепла, полученого от сжигания топлива, превращается в полезную работу, а какое – бесполезно рассеивается в окружающем пространстве;

Механический КПД – показывает, какое количество механической работы превращается в силу крутящего момента на главном валу и передается потребителю, а какое – бесполезно расходуется на трение или затрачивается на привод обеспечивающих механизмов;

Рассмотрим, кратко все эти позиции:

Топливная эффективность – на эту тему внятных данных, ни в старых советских учебниках по теории и расчету ДВС, ни в бесконечных ресурсах современного интернета найти не удалось. Внятные и осмысленные данные удалось обнаружить в тех сведениях по расчету каталитических дожигателей несогоревшего топлива для современных автомобилей. Ведь им же надо четко расчитывать производительность своих дожигателей на некий объем поступающих несгоревших в двигателях углеводородов. Так вот, из этих данных следует, что поршневые моторы (дизели тоже) сжигают в среднем не более 75% топлива, а вот 25% паров топлива и продуктов его неполного сгорания идет в выхлопную трубу и нуждается в услугах дожигателя (чтобы не отравлять окружающую среду).

Термический КПД – в среднем поршневые двигатели обладают этим КПД в размере 35-40%. Т.е. около 65 % вырабатываемого тепла выбрасывается без пользы в окружающюю среду через систему охлаждения и с выхлопными газами

. Механический КПД – в среднем 10% работы двигателя уходит на трение между собой его деталей и на привод вспомгательных механизмов двигателя.

В итоге – по сумме термических и механических потерь современные поршневые двигатели небольших размеров и мощностей имеют КПД не более 30%.

В крупных двигателях, типа судовых дизелей или больших двигателей железнодорожных локомотивов и грузовых автомоилей, энергию экономить проще, но о них мы говорить не будем.

Но – значение КПД в 30% не учитывает долю не сгоревшего топлива, т.е. не принимает во внимание полноценность сгорания паров топлива в двигателе. Полагаю, что с учетом этого параметра, значение реального КПД поршневых бензиновых двигателей будет не выше 20%, а дизелей — чуть больше, примерно на 5-7 %.

Результат — это лучше чем паровые машины на угле с их 7-8% КПД, но все равно еще очень мало.

Задумаемся – почему в понятие КПД не вошла указанная «топливная эффективность»? Почему понятие КПД явно пропускает мимо своего внимания долю топлива, которая не дает «взнос» своей части в процесс горения и образования тепла? Т.е. из понятия КПД выпадает большая часть потерь современных двигателей и цифры современных значений КПД без учета этих потерь явно завышены?

Истина кроется в самом значении термина «коэффициент полезного действия». Т.е. это определение доли полезной работы – «действия», и доли бесполезной работы. Какая- то работа или выделение энергии идет на пользу, а какая-то (например – на преодоление трения, или энергия тепла, теряемая с выхлопом) – идет без пользы, но она есть и эта энергия осязаема и учитываема. Но вот потери от не сгоревшего топлива не проявляются ни в виде бесполезного тепла или не целевой работы. Эти «минусы баланса» — это никак не потери работы или убытки тепла.

А на самом деле суммарная эффективность современных ДВС оказывается заметно ниже, чем постулируемый повсеместно КПД в 35-40 % эффективности. Ведь учитывается только и полезное действие и теряемая зря энергия и лишняя работа, производимая за счет сгоревшей части топлива. А вот потери не сгоревшей части топлива из общего баланса топлива, поступившего в двигатель, так полноценно и не определяются…

РЕВИЗИЯ И ИНВЕНТАРИЗАЦИЯ ПОТЕРЬ В ПОРШНЕВОМ ДВС

Постараемся кратко рассмотреть и проанализировать все потери энергии, заключенной в топливе, поочередно по позициям, изложенным выше. И затем — обдумать возможности избавления от этих потерь. Т.е. постараемся сформулировать концепцию и набросать общие черты совершенного двигателя.

И затем — обдумать возможности избавления от этих потерь. Т.е. постараемся сформулировать концепцию и набросать общие черты совершенного двигателя.

* * *

Первый уровень потерь – неполное сгорание топлива в камерах сгорания двигателя. Все специалисты знают – что топливо в современных двигателях сгорает неполноценно и часть его идет на выхлоп с отработавшими газами. Именно поэтому современные ДВС отравляют воздух продуктами неполного сгорания углеводродов и для получения «чистого выхлопа» в выхлопную трубу современных авто ставят каталитический дожигатель, который «дожигает» топливо на поверхностях своих активных элементов. В итоге- топливо, не сгревшее в цилиндрах, бесполезно окисляется в этих катализаторах. Зато выхлоп становится чище. Но и цена этих катализаторов с поверхностями из родия и платины- весьма высока и работают они ограниченный срок.

Задача – получить двигатель ПОЛНОСТЬЮ сжигающий топливо в своих камерах сгорания и полностью переводящий энергию химических связей топлива в тепло и большой объем простых газов горения, типа водяного пара и СО2.

Анализ сегодняшнего неблагоприятного положения: Вначале рассмотрим — почему в традиционных поршневых двигателях топливо сгорает не полностью. Что мешает реализации процесса полноценного сгорания?

Основная трудность в поршневых двигателях на эту тему – нехватка кислорода для горения, а так же осуществление процесса горения в одном технологическом такте с расширением газов горения. Последнюю ситуацию можно описать и другими словами- Рабочей Смеси не хватает времени для полноценного сгорания. Эти «родовые болезни» поршневых двигателей практически неизлечимы, поэтому инженерная мысль за более 120 лет попыток от них избавиться так и не нашла способа сделать это.

Рассмотрим подробно этот недостаток: итак при нахождении поршня в Верхней Мертвой Точке (ВМТ), сжатая Рабочая Смесь (РСм) поджигается. Начинается процесс горения, который течет какое –то время. Примерное горание Рабоч СМеси в современном высокооборотном моторе длиться около миллисекунды – 0,001 сек. А вообще все 4 такта происходят за 0,02-0,04 сек. Известно, что для полноценного и полного сгорания паров топлива желательны высокая температура и высоке давление. Но сразу после прохождения поршнем ВМТ он начинает движение вниз со значительным увеличением объема надпоршневого пространства. Т.е. по мере распространения фронта горения Рабочей Смеси (РСм) в камере сгорания первые порции сгоревшей РСм будут гореть при высокой температуре и большом давлении. Но вот последние порции горящей РСм оказываются в условиях резко снижающегося давления и падающей температуры. Соответственно – полноценность горения резко падает, а то и прекращается вообще. По этой причине часть РСм сгореть не успевает или сгорает не полноценно. Поэтому часть паров топлива идет в выхлопную трубу и в выхлопных газах непременно присутствуют продукты не полного сгорания углеводородов топлива. Итог – часть топлива не сгорает и не превращает свою энергию в тепло, а затем — во вращение главного вала двигателя, а только загрязняет и отравляет окружающий воздух.

Устранить этот недостаток практически невозможно, так как сама принципиальная конструкция поршневого двигателя предполагает важнейшим принципом соединение в одном технологическом такте «горение – расширение» двух разных процессов: горения и расширения продуктов горения. Эти процессы трудно объединить, так как каждый из них оптимально протекает в условиях взаимоисключающих оптимальные условия для другого процесса.

Действительно – процесс сгорания сжатого заряда РСм будет лучше всего происходить в запертой камере неизменного объема. В термодинамике этот процесс определяется как «изохорный» процесс. Т.е. заряд РСм будет сгорать полностью и переводить в тепло и давление всю энергию химических связей углеводородов топлива в замкнутой камере в условиях резко нарастающих давления и температуры.

А процесс расширения будет лучше всего происходить в условиях невысокой температуры (для обеспечения смазки скользящих и трущихся поверхностей рабочих элементов двигателя), при легком движении главного рабочего органа (поршня).

Как видим – в поршневых двигателях оба эти условия полноценно не могут соблюдаться, поэтому объединенный процесс «сгорания- расширения» идет по «компромисному сценарию», когда для каждого из процессов создаются мало подходящие условия, но в итоге- они все же позволяют как-то реализовывать течение этих совместных процессов хотя бы на 50% эффективности. В итоге – процесс работы современного поршневого двигателя- это технологии сплошных трудных компромиссов и значительных потерь.

В итоге такого «компромисного брачного союза» с потерями для обеих участвующих в деле сторон мы получаем следующий результат:

— горение происходит в условиях резкого расширения камеры сгорания, да еще при значительно низкой температуре стенок цилиндра. В итоге- топливо сгорает не полноценно и малоэффективно, да еще и часть тепла от сгоревшего топлива теряется при нагреве холодных стенок охлаждаемого цилиндра. Т.е. горение происходит в крайне неэффективных условиях.

— расширение происходит в условиях высоких температур от совмещенного с расширением процесса горения. Именно поэтому стенки цилиндра приходится охлаждать, ибо масло для смазки трущихся поверхностей поршня и цилиндра при температуре более 220 С°, теряет свои «скользкие свойства» и трение начинается «на сухую», а обугленное масло спекается в твердые частицы, которые еще больше начинают мешать этому процессу.

Отчасти выход из тупика процесса «горения – расширения» находят, устраивая «раннее зажигание», чтобы как можно меньшая часть горения РСм происходила на линии скоростного расширения и высокого увеличения объема камеры сгорания. Но это вынужденная и чреватая иными побочными неприятностями схема. Так как «ранее зажигание» предполагает поджиг РСм и создание начального этапа рабочего давления газов горения еще до прихода поршня в ВМТ, т.е. на завершающем этапе такта «сжатие». Следовательно, инерции работы кривошипно-шатунного механизма (КШМ) приходится преодолевать это возникающее давление горящей РСм и сжимать за счет инерции вращения КШМ или работы других поршней, начавшую расширяться горящую РСм. Итог этого компромисса- резкое увеличение нагрузок на коленвал, поршни, шатуны и пальцы КШМ, как и уменьшение КПД. Т.е. двигатель оказывается ареной противоборства разнонаправленных сил.

Другая трудная тема поршневых двигателей – это нехватка кислорода. Правда, она характерна только для бензиновых двигателей (двигателей работающих с принудительным искровым зажиганием), дизели (двигатели работающие с воспламенением от сжатия) лишены этого недостатка. Но зато дизели взамен приобрели немало иных трудностей — большой вес, громоздкость и внушительные габариты. Действительно – эффективного дизеля приемлемых габаритов объемом менее 1,2 литра никому создать не удалось… Это двигатель самого маленького дизельного автомобиля Audi-А2. А уход дизелй в совсем малые габариты имеет перчальный результат. Так — малые дизеля Владимирского тракторного завода Д-120 (они ставятся на мини-трактора) при мощности 25-30 л.с. имеют вес 280-300 кг. Т.е. на одну лошадиную силу мощности приходится 10 кг веса. У других производителей во всем мире положение похожее.

Итак, топливо сгорает не полностью, когда РСм «богатая», т.е. в ней много паров топлива и мало воздуха (кислорода). Такая РСм не имеет шансов сгореть полностью, для окисления углеводородов топлива просто не хватает кислорода. Итог — не сгоревшие по этой причине пары топлива идут на выхлоп. Но зато такая РСм горит быстро, хотя и неполноценно. Значит большая часть паров топлива все же сгорает и дает нужное давление и температуру.

Можно пойти другим путем — сделать «бедную смесь», т.е. в РСм будет много воздуха (кислорода) и мало паров топлива. В итоге в идеальном случае такая РСм будет иметь возможность сгореть полностью — все пары топлива сгорят на 100% с полным КПД. Но у такой РСм есть большой недостаток – она горит гораздо медленнее «богатой смеси» и в условиях реально действующего поршневого двигателя, где горение идет на линии скоростного увеличения объема, такая РСм просто не успевает полноценного сгорать. Так как значительная часть горения такой РСм попадает за счет малой скорости в условия резкого нарастания объема камеры сгорания и падения температуры. Итог – РСм опять сгорает не полностью даже в варианте «бедной смеси» и заметная ее часть идет не сгорев на выхлоп. И опять топливная эффективность такого режима работы поршневого двигателя оказывается весьма низкой.

На малую обеспеченность процесса горения РСм кислородом играет так же способ управления карбюраторными двигателями- «количественный способ». Для того чтобы сбросить обороты двигателя и уменьшить его «тягу», водитель прикрывает дроссельную заслонку, тем самым он ограничивает доступ воздуха в карбюратор. В итоге- опять нехватка воздуха для горения топлива и опять плохая топливная эффективность… Инжекторные двигатели отчасти лишены такого недостатка, но остальные беды поршневого мотора в них проявляются «по полной программе».

Путь избавления от этого недостатка:

Нужно разделить два предельно противоречивых рабочих технологических процесса — «горение – образование рабочих газов высокого давления и температуры» и «расширение рабочих газов высокого давления и температуры». Тогда оба этих процесса можно начать осуществлять в специализированных камерах и устройствах при наиболее оптимальных параметрах. Т.е. горение будет происходить «изохорно» — в запертом объеме, при нарастающем давлении и увеличивающейся температуре. А расширение можно будет производить в условиях невысоких температур.

В принципе идея совершить такое «великое разделение» формулировалась различными изобретателями и инженерами различных стран достаточно давно. Например- разработки немецкой фирмы «DIRO Konstruktions GmbH & Co. KG», на тему поршневого двигателя с обособленной камерой сгорания. Но вот предложить теоретически красивую и технически работоспособную для реализации в металле схему, так пока никому не удалось. Та же немецкая фирмя «DIRO Konstruktions GmbH & Co. KG» начала получать патенты на свои разработки около 15 лет назад, но о реальных успехах в деле создания реально действующего двигателя у нее так и не слышно.

Итак- нужно обеспечить длительный процесс горения заряда РСм в запертом объеме – «изохорный процесс». В этих условиях можно будет сжигать заведомо «бедную смесь», с большим коэффициентом избытка воздуха, когда пары топлива будут сгорать полностью, давать максимально возможное количество тепла и газов горения, и при этом на выхлоп будут идти минимально токсичные продукты горения. Но это возможно сделать, лишь обеспечив достаточно длительное время горения заряда «бедной» РСм в запертом объеме при нарастающем давлении и значительной температуре. Что в поршневом двигателе обеспечить практически не возможно.

* * *

Второй уровень потерь – значительные потери тепла, полученного от сгорания «усвоенного двигателем топлива».

Тепловой баланс бензинового двигателя складывается таким образом :

1) – тепло переводимое в полезную работу: 35%;

2) – тепло теряемое с выхлопными газами : 35%;

3) – тепло теряемое от потерь через систему охлаждения: 30%;

Задача – получить двигатель имеющий минимальные потери тепла во внешнюю среду. В идеале можно поставить задачу создать двигатель с термическим КПД в 80%. Но даже если удастся добиться этого показателя в 65-70%, вместо 35 % на сегодня, это будет огромный скачок вперед. Т.е. двигатель той же мощности при таком КПД начнет расходовать в 2 раза меньше топлива, чем прежде.

Анализ сегодняшнего неблагоприятного положения: Вначале рассмотрим — почему в традиционных поршневых двигателях такие большие потери тепла «на сторону»? Что приводит к такому печальному положению?

Первая категория тепловых потерь — потери тепла с отводом через стенки цилиндров с системой охлаждения. Вообще для повышения значения термического КПД охлаждать двигатель не следует совсем. От этого температура деталей двигателя сразу поднимется- и от этого обуглится масло (которое создает пленку для легкого скольжения на поверхностях трения), и поршень перестанет легко двигаться в цилиндре и двигатель скоро заклинит. Здесь мы снова напарываемся на противоречия совмещения в одном такте двух процессов – горения и расширения. Температура во время вспышки горения в начальном периоде поджига РСм – достигает 3000 С°. А предельная температура масла, когда оно еще смазывает и спасает от трения, это 200 – 220 градусов. При превышении этого температурного порога масло начинает «гореть» и обугливаться. Для обеспечения высокого КПД двигатель охлаждать не разумно, но для обеспечения возможности движения основного рабочего органа – поршня, смазка жизненно необходима… Т.е. система охлаждения, позволяющая поршню двигаться в цилиндре — резко снижает термический КПД двигателя. Это осознанное и необходимое уменьшение КПД.

Вторая категория тепловых потерь – потери тепла с выхлопными газами. Температура выхлопных газов на выходе из цилиндров для разных типоразмеров и двигателей колеблется от 800 до 1100 С°. Поэтому в работающем на высоких оборотах двигателе выхлопные коллекторы порой начинают раскаляться до малинового свечения… Это значит только одно — энергия горения топлива, превратившаяся во внутреннюю энергию газов горения в виде их высокой температуры, теряется безвозвратно и совершенно бесполезно. Именно через этот канал «тепловых убытков» современные ДВС теряют около 35% энергии горения топлива. И превратить эту энергию в полезную работу чрезвычайно сложно, максимум, что удалось сделать – это вставить в выхлопной тракт турбину, которая крутит компрессор турбонадува. Этим достигается повышение давления воздуха, попадающего в цилиндры. И этим немного увеличивается КПД. Но – надо понимать, что турбина «улавливает» не повышенную температуру, а избыточное давление газов, покидающих цилиндр. Т.е. это немного другая тема и экономия иного рода.

Таким образом оказывается, что поршневой мотор плохо «перерабатывает» не только температуру, но и высокое давление рабочих газов. На самом деле – на выхлоп идут рабочие газы с избыточным давлением в 8 – 10 атмосфер. Это очень немало, стоит только вспомнить, что первые паровые машины в начале 19-го века имели рабочее давление в 3 или 3,5 атмосферы и успешно работали на угольных шахтах и в металлургических заводах, как и двигатели первые паровозы.

Тут все дело кроется в одинаковых геометрических размерах объема сжатия и объема расширения. У поршневого двигателя они равны, и ничего тут не поделаешь. В идеале – эти объемы должны быть разными. Ухищрение типа цикла Аткинсона, когда в поршневых двигателях объем сжатия оказывается меньше, чем объем расширения, малоэффективны, так как резко снижают силу крутящего момента двигателя.

Но увеличение объема камеры расширения позволит лишь превращать в полезную работу весь излишек избыточного давления, а вот повышенную температуру раскаленных газов горения топлива этим методом утилизировать не удастся. Единственно, что пришло на ум инженерам, так это для превращения высокой температуры в работу — впрыскивать в цилиндры воду. По идее: вода, превращаясь в пар высокого давления, будет резко повышать давление образовавшейся паро-газовой смеси и при этом значительно понижать её температуру. Но, в поршневом двигателе за более чем 80 лет усилий в этом направлении так ничего эффективного и работоспособного создать и не получилось. Поршневая схема двигателя внутреннего сгорания оказалась очень враждебной этой идее и не позволила встроить в цикл работы двигателя паровой такт или паровую фазу.

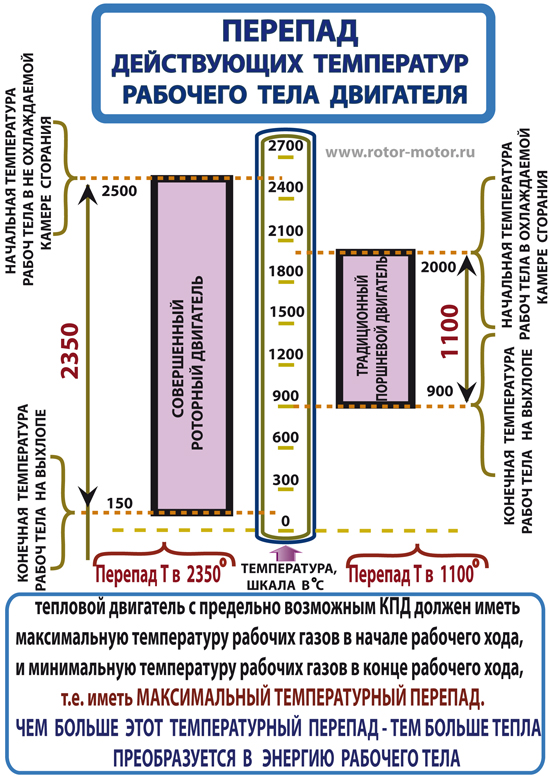

Надо сказать, что по основополагающему закону термодинамики, сформулированному почти 200 лет назад С. Карно, тепловой двигатель с предельно возможным КПД должен иметь максимальную температуру рабочих газов в начале рабочего цикла, и минимальную температуру рабочих газов в конце цикла.

Но в поршневом двигателе внутреннего сгорания максимально высокую температуру газов на первом этапе цикла мешает получить система охлаждения, а минимально избыточную температуру газов в конце цикла мешает получить невозможность встроить в схему двигателя паровую составляющую.

В итоге мы сегодня пользуемся двигателями с термическим КПД около 35%, не многим лучше, чем 60 или 70 лет назад…

Путь избавления от этого недостатка: необходимо создать конструкцию двигателя, позволяющую проводить процесс сгорания топлива в теплоизолированной камере сгорания (для достижения максимальной температуры в начале рабочего цикла), а так же позволяющую включать на завершающем этапе работы горячих газов горения паровую фазу (для достижения минимальной температуры в конце рабочего цикла). Так же такая конструкция двигателя позволит обходиться без обособленной и громоздкой системы охлаждения, которая бы «выкидывала» тепло во внешнюю среду.

Заодно — двигателю не нужна будет громоздкая и тяжелая выхлопная труба, которая в традиционных поршневых моторах гасит грохот от отработавших газов, вылетающих «выстрелами» с избыточным двлением в 8-10 атмосфер. Ибо в предлагаемой конструкции избыточное давление выхлопных газов будет минимальным.

* * *

Третий уровень потерь – заметные потери мощности на преодоление сил трения, как и сил инерции возвратно-поступательно движущихся масс, как и потери на привод вспомогательных механизмов. Эти потери определяются как механические потери. Они зависят от кинематической схемы двигателя. Но кроме собственно на механические потери, кинематическая схема и ее конструкция так же влияют на другой важнейший показатель работы, который не имеет прямого отношения к КПД: это режим и величина крутящего момента.

Задача – получить двигатель, имеющий минимальные механические потери. А так же обладающий постоянно действующим крутящим моментом высокого значения при небольших размерах самого двигателя. Высокий и стабильный крутящий момент позволяет обходиться без такой громоздкой и сложной системы транспортного средства как коробка переключения скоростей. Пример – транспорт с электродвигателями и паровыми двигателями.

Анализ сегодняшнего неблагоприятного положения: в стандартном поршневом (тронковом) двигателе реакция шатуна (поперечная составляющая этой реакции относительно оси цилиндра) на давление рабочих газов все время прижимает поршень то к одной стороне цилиндра, то к другой. Эта система работы двигателя требует постоянной смазки сильно трущихся поверхностей, и затрат на преодоление этих сил трения. Кроме того, при вращении кривошипа КШМ, проекция плеча, создающего крутящий момент, к вектору движения поршня все время меняется от «ноля» до «максимума» и обратно каждый рабочий ход. Такой все время скачкообразно пульсирующий режим крутящего момента малопригоден для привода исполнительных механизмов. И только на высоких оборотах поршневых двигателей сила крутящего момента заметно увеличивается. Но, высокие обороты (порядка 3-4 тыс. об. в мин.) не нужны большинству потребителей. Поэтому и приходится делать сложную и громоздкую коробку переключения передач, которая является неотъемлемой частью автомобилей, мотоциклов и пр.

Кроме того механический КПД заметно уменьшается за счёт отбора мощности двигателя на привод его вспомогательных механизмов — помпы системы охлаждения, вентилятора охлаждения, распредвалов и клапанов газораспределения, электрогенератора и пр. А еще заметные потери мощности вызывает необходимость сжатия рабочей смеси, и чем выше степень сжатия, тем эти потери выше. Кроме того, заметные потери мощности может вызывать излишне ранее зажигание, когда двигатель вынужден, в конце 2-го такта «сжатие», сжимать начинающие расширяться продукты горения.

Путь избавления от этого недостатка: необходимо создать конструкцию двигателя, в котором бы давление рабочих газов не прижимало главный движущийся рабочий орган к неподвижному корпусу. При этом двигатель должен отличаться такой конструкцией, которая бы позволяла иметь постоянное плечо крутящего момента на всем пути движения главного рабочего органа двигателя. При этом на таком пути давление рабочих газов должно осуществляться как можно дольшее время, в идеале – стремиться к 100%. Напомню, что у 4-х тактных двигателей из полного цикла двигателя из 2-х оборотов вала, давление на поршень действует лишь пол оборота, да и то в режиме передачи этого давления с нестабильным плечом крутящего момента.

ИТОГ:

ИТАК- сформулируем условия, которые выдвигает научный подход, для того чтобы создать двигатель с высоким КПД:

1) Основные технологические процессы двигателя «горение» и «расширение» должны быть разделены и разнесены для реализации в разные технологические камеры. При этом сгорание должно происходить в запертой камере, в условиях нарастающей температуры и увеличивающегося давления.

2) Процесс сгорания должен происходить достаточное время и в условиях избытка воздуха. Это позволит на 100% сжигать рабочую смесь.

3) Объем камеры расширения должен быть значительно больше камеры сжатия, минимум на 50%, Это нужно для полноценного перевода давления рабочих газов в работу на главном рабочем органе.

4) Должен быть создан механизм перевода высокой температуры выхлопных газов в работу на главном рабочем органе. Для этого есть только одна реальная возможность – подача воды для превращения высокой температуры газов горения в давление получаемого пара.

5) Рабочий орган и вся кинематика двигателя должны быть устроены таким образом, чтобы как можно больший период цикла двигателя рабочий орган воспринимал давление рабочих газов, а плечо перевода силы этого давления все время было максимально возможным.

После внимательной работы с этими требованиями теоретических подходов физики и механики на тему создания двигателя с высоким КПД, оказывается, что создать поршневой двигатель под такие задачи совершенно невозможно. Поршневой ДВС не удовлетворяет ни одному из этих требований. Из этого факта следует следующий вывод – необходимо искать более эффективные, альтернативные поршневой схеме, конструкции двигателя. И самая близкая к необходимым требованиям оказывается схема роторного двигателя.

В своей работе над концепцией совершенного роторного двигателя я как раз исходил из попытки учесть при создании концептуальной схемы двигателя необходимости реализации всех указанных выше теоретических предпосылок. Надеюсь, мне это удалось сделать.

Сравним содержание основных возможностей главных механизмов и технических принципов, применяемых в различных типах двигателей. Существующие моторы я буду сравнивать с концепцией совершенного роторного двигателя, над созданием которой тружусь уже некоторое количество времени.

СТАТЬЯ №2-1

РАЗМЫШЛЕНИЕ О СТЕПЕНИ СЖАТИЯ: ВСЕ ХОРОШО В МЕРУ

Все мы привыкли к тому, что экономичный и мощный двигатель должен иметь высокую степень сжатия. Поэтому на спортивных автомобилях двигатели всегда имеют высокую степень сжатия, а тюнинг двигателей (форсирование) для повышения мощности стандартных моторов массовых серий предполагает прежде всего увеличение их степени сжатия.

Поэтому в широком массовом мнении закрепилась идея — чем выше степень сжатия двигателя, тем лучше, так как это ведет к увеличению мощности мотора и повышению его КПД. Но — к сожалению, это положение верно лишь отчасти, а точнее, оно верно не боле чем на 50%.

История техники говорит нам, что когда в 1860-х годах появился первый ДВС Ленуара (который работал без сжатия), он лишь едва-едва превосходил по КПД паровые машины, а когда (через 15 лет) появился 4-х тактный ДВС Отто, работающий со сжатием, то КПД такой модели сразу превзошел на голову по экономичности все существовавшие тогда двигатели.

Но сжатие – не такой уж простой и однозначный процесс. Тем более, что достигать очень высоких степеней сжатия, не имеет смысла, да и это очень трудно технически.

Первое: чем выше степень сжатия – тем больше рабочий ход поршня в цилиндре. Следовательно – больше линейная скорость движения поршня на высоких оборотах. Следовательно – тем больше инерционные знакопеременные нагрузки, действующие на все элементы кривошипно-шатунного механизма. При этом — еще и повышаются уровни давления в цилиндре. Поэтому у двигателя с высокой степенью сжатия и длинным рабочим ходом все элементы и детали мотора должны быть повышенной прочности, т.е. толстыми и тяжелыми. Именно поэтому дизеля не бывают маленькими и легкими. Поэтому не создано малых дизелей для мотоциклов, для подвесных лодочных моторов, легкой авиации и пр. Именно поэтому подвергнутые серьезному тюнингу – «пережатые» стандартные авто моторы имеют столь малый моторесурс.

Второе: чем выше степень сжатия, тем сильнее риск детонации со всеми вытекающими разрушительными последствиями. Заправка бензином с невысоким качеством может попросту разрушить такой мотор. О детонации – читайте в специальной СТАТЬЕ. Т.е. на определенной степени сжатия приходится применять все более дорогой и специальный бензин или особые присадки к нему. В пятидесятые — шестидесятые годы магистральной линией двигателестроения, особенно в США, было повышение степени сжатия, которая к началу семидесятых на американских двигателях нередко достигала 11-13:1. Однако, это требовало соответствующего бензина с высоким октановым числом, что в те годы могло быть получено лишь добавлением ядовитого тетраэтилсвинца. Введение в начале семидесятых годов экологических стандартов в большинстве стран привело к остановке роста и даже снижению степени сжатия на серийных двигателях.

Однако – достигать предельно возможных степеней сжатия нет никакого смысла. Дело в том, что термический КПД двигателя нарастает с повышением степени сжатия, но не линейно, а с постепенным замедлением. Если при увеличении степени сжатия от 5 до 10 он повышается в 1,265 раза, то от 10 до 20 — только в 1,157 раза. Т.е. после достижения определенного порога степени сжатия ее дальнейшее повышение не имеет смысла, ибо выигрыш будет минимальным, а нарастающие трудности – огромными.

* * *

При внимательном анализе возможностей работы разных типов двигателей и поиске путей повышения их эффективности можно найти возможности, отличные от постоянного повышения степени сжатия. И они будут гораздо более эффективными и качественными, чем высокое повышение степени сжатия.

Для начала разберемся – а что дает собственно высокая степень сжатия. А дает она следующее:

— дает высокую длину рабочего хода, т.к. в поршневом двигателя длина хода сжатия равна ходу длины расширения;

— сильное давление в заряде рабочей смеси, при котором происходит сближение молекул кислорода и топлива. От этого процесс горения подготавливается лучше и идет быстрее.

По первой позиции можно дать такие комментарии: действительно, экономичность дизелей во многом обязана тому, что они имеют большую длину рабочего хода. Т.е. увеличение длинны хода расширения значительно более серьезно влияет на повышение эффективности и экономичности двигателя, чем повышение длины хода сжатия. Это дает возможность снимать с давления рабочих газов больше пользы – газы работают на большее перемещение поршня. И если в «бензиновых» моторах диаметр поршня примерно равен длине рабочего хода, с соответствующей «степенью сжатия» и «степенью расширения», которые привязаны к длине хода поршня, то в дизельных двигателях этот параметр заметно больше. У классических низкооборотистых дизельных двигателей ход поршня больше, чем диаметр поршня на 15-30%. В судовых дизелях эта разница приобретает вообще вопиющий размер. Например, у огромного 14-цилиндрового дизельного двигателя для супертанкера производства финской фирмы Wartsila, рабочим объёмом 25 480 литров и мощностью 108 920 л.с. при 102 об/мин., диаметр цилиндра составляет 960 мм., при ходе поршня — 2500 мм.

При этом напомню- что такие судовые дизеля работают на сырой нефти, которая может выдерживать очень высокую степень сжатия при таком огромном ходе поршня. Но увеличение степени сжатия имеет и свои неприятные стороны – требует применения дорогих высокооктановых сортов бензина, увеличения веса мотора, а так же немалых затрат мощности двигателя на процесс сильного сжатия.

Попробуем разобраться – а не получится ли достичь близкого, и даже большего эффекта в наращивании мощности и увеличения КПД двигателя иными способами, т.е. без излишнего увеличения степени сжатия с нарастанием присущего подобному процессу негатива. Оказывается, что такой путь возможен. Т.е. всех обоих положительных аспектов от наращивания степени сжатия можно получить иными путями и без присущих для наращивания степени сжатия неприятностей.

Рассмотрение первой позиции – большая длинна рабочего хода. Главное для экономичности – это большая длинна рабочего хода, чтобы все рабочие газы по максимуму передали давление на поршень. А в поршневом моторе рабочий ход равен длине хода сжатия. Вот как-то и закрепилось мнение, что важнее всего – степень сжатия, а не степень расширения. Хотя в поршневом двигателе — эти значения равны. Поэтому и разделять их не имеет особого смысла.

Но в идеале – лучше сделать эти длинны хода разными. Так как повышение хода сжатия ведет к массе неприятных последствий, то его сделать умеренным. А вот ход расширения, как отвечающий по максимуму за экономичность и эффективность, сделать максимально большим. Но в поршневом моторе это сделать практически невозможно (или сделать очень трудно и сложно- пример двигатель Кушуля). Зато есть масса схем роторных двигателей, которые позволяют без особого труда разрешить эту дилемму. Т.е. возможность двигателю иметь умеренную степень сжатия и при этом значительную длину рабочего хода.

Рассмотрение второй позиции – активизация и высокая эффективность процесса сгорания топлива. Его высокая скорость и полнота. Это важное условие качества и экономичности работы двигателя. Но, оказывается, степень сжатия (обеспечение высокого давления) является не единственным, и даже не самым лучшим способом достижения такого результата.

Тут я позволю себе цитату из академической книги по теории двигателей для ВУЗов советского периода: «Автомобильные двигатели», под ред. М.С.Ховаха. Москва, «Машиностроение», 1967г.

Как видно из приведенной цитаты, качество и скорость сгорания больше зависит от температуры сгорания, и в меньшей степени от давления. Т.е. если удастся обеспечить предельно высокую температуру среды сгорания, то полноценность сгорания будет максимальной, и нужда в предельно высоком давлении перед процессом сгорания (в степени сжатия) отпадет.

Из всех выше описанных теоретических подходов, можно сделать один вывод – мощный двигатель с высоким КПД может обойтись и без высокой степени сжатия, со всеми присущими для нее трудностями. Для этого в двигателе степень расширения должна быть заметно выше степени сжатия, а сгорание заряда свежей рабочей смеси должно происходить в предельно нагретой камере сгорания. При этом в процессе сгорания давление и температура должны повышаться за счет их естественного увеличения за счет энергии процесса горения. Т.е. камера сгорания должна герметично запираться и не менять свой объем в процессе сгорания. Следовательно: скоростного увеличения объёма камеры сгорания — с соответствующим падением давления и температуры (как это происходит в поршневом моторе) быть не должно.

Кстати- во время сгорания топливной смеси давление в запертой камере сгорания неизменного объема будет повышаться, т.е.сгорающие «второй серией» (более 60% от массы заряда) порции топлива будут сгорать при очень высокой степени сжатия (давление около 100 атм.) давление которого будет создано сгоранием первой части топлива. Тут надо зметить, что давление завершения такта сжатия даже у дизелей (этих нынешних рекродстменов по КПД) состалвяет не более 45-50 атм.

Но оба этих вышеупомянутых условия в поршневом двигателе с кривошипно-шатунным механизмом соблюсти и обеспечить невозможно. Поэтому и работают поршневые двигатели на повышенных степенях сжатия, со всеми вытекающими трудностями, и никак не могут преодолеть планку КПД в 40% уже почти 100 лет.

ИТОГ этой статьи таков – высокоэффективный двигатель большой мощности с высоким КПД может иметь умеренную степень сжатия, если будет иметь ход расширения, заметно больше чем ход сжатия. А сгорание рабочей смеси будет происходить в запираемой на время сгорания и не охлаждаемой камере (изохорный адиабатический процесс) при нарастающих температуре и давлении от энергии самого процесса сгорания.

В рамках идеи поршневого двигателя такую конструкцию создать невозможно, а вот в поле идей роторных двигателей подобные конструкции создать вполне реально. Чем и занимается автор этого текста и этого сайта.

СТАТЬЯ №2-2

РАЗМЫШЛЕНИЕ О СТЕПЕНИ СЖАТИЯ-2: ВЗГЛЯД В ИСТОРИЮ

26.01.13г.

В первой части статьи я показал – что непрерывное повышение степени сжатия в поршневом двигателе с кривошипно-шатунным механизмом — единственный путь небольшого увеличения КПД двигателя, имеет четкие пределы своих возможностей. На степенях сжатия, приближающихся к 16, Рабочая Смесь с парами бензина даже октанового числа 100 начинает сгорать в режиме детонации, а детали и корпус двигателя становятся очень громоздкими и толстостенными (как в дизеле), чтобы выдерживать повышенные давления и великие инерционные нагрузки. Но огромные силы детонационного сгорания даже такие громоздкие и массивные детали разрушают очень быстро.

Но есть другие пути повышения КПД двигателя – это:

А) – увеличение температуры сгорания Рабочей Смеси (температуры в камере сгорания), чтобы добиться полного и быстрого сгорания паров бензина. При этом выделяется максимальное количество тепла и Рабочее Тело будет сильнее давить на поршень — т.е. совершать большую работу. По этому пути поршневые двигатели с кривошипно-шатунным механизмом и совмещенным процессом «горения-расширения» (3-й такт) идти не могут, так как масло (смазывающее стенки кинематической пары «поршень — цилиндр») при температуре 220 градусов уже начинает обугливаться и перестает смазывать. Именно поэтому цилиндр и поршень двигателя надо охлаждать, а это приводит в резкому снижению теплового КПД двигателя.

Б) – увеличение объема (степени) расширения Рабочего Тела (длины хода расширения) для полноценного расширения газов Рабочего Тела. Это позволит полностью использовать их избыточное давление. В современных поршневых двигателях на выхлоп идут газы с давлением в 5-8 атмосфер, что является значительными потерями. И это при том, что среднее эффективное давление поршневого двигателя составляет всего 10 атмосфер. Увеличить величину «срабатывания» этого давления мешает малая длина рабочего хода поршневого двигателя с КШМ (кривошипно-шатунным механизмом).

Если увеличить степень расширения газов Рабочего Тела в двигателе, то его КПД значительно увеличится и без необходимости повышения степени сжатия.

Давайте в этой статье обоснуем именно такую возможность.

Итак, тема этой статьи: для повышения КПД можно и нужно увеличивать степень расширения Рабочего Тела (рабочих газов) без увеличения степени сжатия. Это должно привести к значительному повышению эффективности работы двигателя. В оптимуме надо иметь: степень сжатия может быть совсем невеликой – примерно 3-х кратной, это соответствует давлению в заряде сжатой Рабочей Смеси в 4 атмосферы, но степень расширения (длина линии рабочего хода) должна превосходить эту небольшую степень сжатия примерно в 6-8 раз.

Такая постановка вопроса может показаться странной и неразумной всем знатокам традиционных схем двигателей, которые привыкли к высоким степеням сжатия в поршневых моторах. Но именно о таком парадоксальном положении дел в реальности свидетельствует внимательное изучение конструкций двигателей внутреннего сгорания, которые создавались и работали на заре появления таких двигателей, т.е. в эпоху создания первых ДВС.

Итак, первое заблуждение, которое работает на упрочнение мифа о необходимости создания высокой степени сжатия в двигателе, обосновывается тем, что первые двигатели внутреннего сгорания, которые создавались 150 лет назад, не сжимали предварительно Рабочую Смесь перед ее поджигом и поэтому имели совершенно мизерный КПД — почти такой же как и у примитивных паровых машин.

Действительно, первый действующий двигатель внутреннего сгорания конструкции Жана Ленуара (патент 1859 года) не имел предварительного сжатия Рабочей Смеси и работал с КПД в 4%. Всего 4 % — это как и прожорливые и громоздкие паровые машины того времени.

А вот первый образец 4-х тактного двигателя Николауса Отто, созданный в 1877 году, работал с предварительным сжатием Рабочей Смеси и при работе показал КПД в 22 процента, что для того времени было феноменальным достижением. При этом степень сжатия и степень расширения (как у всех нынешних поршневых ДВС с КШМ) у него были равны между собой.

На основании этих данных:

— КПД двигателя Ленуара без сжатия – 4%;

— КПД двигателя Отто со сжатием – 22 %;

делаются простые и ясные выводы – двигатель работающий с предварительным сжатием Рабочей Смеси работает по принципиально более эффективному режиму, и – чем больше степень сжатия – тем лучше. Этот вывод за 140 последних лет приобрел характер прописной истины и последние 100 лет двигателестроение идет по пути наращивания значения степени сжатия, которая сегодня уже достигла предельных значений.

НО в изложении этой информации- есть одно большое НО…

Оказывается тот же Николаус Отто, прежде чем создать свой знаменитый 4-х тактный двигатель со сжатием в 1877 году, немного раньше – в 1864 году создал, выпускал и успешно продавал многими сотнями другое свое изобретение – атмосферный двигатель внутреннего сгорания, работающий без предварительного сжатия. КПД этого двигателя составлял 15%… Такой высокий КПД совершенно не укладывается в теорию, что сильное предварительное сжатие Рабочей Смеси совершенно необходимо для достижения значительных показателей КПД двигателя.

Что-то в этой теме было не так, чего-то не хватало для понимания очень важных сфактов, и я решил изучить эту ситуацию. И вот к каким выводам я пришел:

-совершенно ужасный – мизерный – КПД двигателя Ленуара получался потому, что он имел совершенно недопустимо малую СРЕПЕНЬ РАСШИРЕНИЯ рабочих газов;

— а очень достойным КПД в 15 % атмосферный двигатель Отто, работающий без сжатия, обладал от того, что имел очень большую СТЕПЕНЬ РАСШИРЕНИЯ рабочих газов;

Правда этот двигатель Отто имел очень плохой крутящий момент и очень неровный режим вращения главного вала, поэтому и потом был быстро вытеснен 4-х тактными дви-гателями. Но вот со значением КПД у него было очень прилично.

Итак – смотрим на двигатель Ленуара. Этот двигатель работал по 2-х тактному циклу. Вначале на линии рабочего хода поршень втягивал в себя светильный газ и воздух (Рабочую Смесь). Затем клапан подачи закрывался. Электрическая свеча давала искру — и Рабочая Смесь вспыхивала, и горячий газ усиленного давления толкал поршень дальше. Затем при обратном ходе поршень выталкивал продукты горения из цилиндра, и затем все повторялось вновь.

Т.е. в одном рабочем такте — на «линии расширения» — были совмещены ТРИ рабочих процесса:

— впуск Рабочей Смеси;

— горение Рабочей Смеси;

— расширение Рабочего Тела;

Давайте внимательно посмотрим на габариты рабочих органов двигателя Ленуара и сделаем некоторые грубые расчеты. Диаметр поршня — 120 мм и ход поршня — 100 мм. Описания двигателя того времени сохранили данные о том, что на всасывание газа и воздуха отводилось расстояние примерно в половину длины «линии расширения». Затем клапан подачи закрывался и электросвеча давала искру. Т.е. на процесс расширения, вернее на объединённый процесс «горение-расширение» оставалось менее полвины длины рабочего хода… Искра поджигала смесь газа и воздуха, происходила вспышка, температура и давление газов в цилиндре резко увеличивалось и рабочее давление с усилием гнало поршень дальше. Максимальный пик рабчего давления газов на поршень составлял 5 атмосфер. Но надо понимать- что Рабочая Смесь поджигалась в условиях все углубляющегося падения давления – ведь поршень продолжал двигаться создавая разрежение ниже атмосферного давления… В таких условиях поджигаться могла только очень «богатая» смесь, перенасыщенная газом. Соответственно — сгорание в таком режиме было крайне неполным, да еще и расшириться продуты сгорания вряд ли могли полноценно – ведь длина рабочего хода была крайне малой. Т.е. для поршня диаметром в 120 мм. длина рабочего хода составляла менее 50 мм. Можно смело считать, что на выхлоп шли газы весьма высокого давления, да еще и перенасыщенные не сгоревшим светильным газом. Соответственно двигатель таких параметров имел мощность всего 0,5 лошадиной силы при частоте вращения вала в 120-140 оборотов в минуту.

ВЫВОД- двигатель Ленуара имел такой низкий КПД и такую малую мощность прежде всего по причине очень малой длины рабочего хода (когда рабочие газы просто не имели возможности сработать) и очень неэффективной организации рабочих процессов, когда предельно «богатая» Рабочая Смесь поджигалась при давлении заметно ниже атмосферного в условиях активного расширения объема. Т.е. этот двигатель следовало обозначить, как двигатель, работающий с ПРедварительным РАСШИРЕНИЕМ (разрежением) Рабочей Смеси….

ДАЛЕЕ – рассмотрим схему работы другого двигателя, работавшего без предварительного сжатия Рабочей Смеси, но имевшего КПД в 15 %. Это атмосферный двигатель Отто образца 1864 года. Это был очень необычный двигатель. Он по своей кинематике казался чем-то совершенно уродливым и не пригодным к работе, но при «корявой» кинематической схеме, он действовал по весьма рациональной схеме организации рабочих процессов и поэтому имел КПД в 15%. Цилиндр этого двигателя был установлен вертикально и поршень двигателя двигался вверх- вниз. При этом в этом двигателе не было КШМ, а поршень имел направленную вверх очень длинную зубчатую рейку, которая входила своими зубьями в зацепление с шестерней и вращала её.

При этом, когда под поршнем взрывалась Рабочая Смесь, и поршень мгновенно взлетал вверх – то шестеренка вращалась вхолостую, ибо специальный механизм отсоединял ее от маховика машины. Затем, когда поршень и рейка достигали крайней верхней точки, и давление рабочих газов в поршне переставало действовать, поршень и рейка под своим весом начинали путь вниз. В этом момент шестерня присоединялась к валу маховика, и начинался рабочий ход. Таким образом — двигатель действовал рывковыми импульсами и имел очень плохой режим кутящего момента. Двигатель к тому же имел малую мощность, так как усилие создавали только вес поршня и рейки (т.е. работала сила тяжести), а так же давление атмосферного воздуха, когда остывающими газами и поднятым вверх поршнем в цилиндре создавалось разряжение. Именно поэтому двигатель назывался атмосферным, ибо в нем вместе с силой тяжести работала и сила атмосферного давления.

Но зато – в такой конструкции двигателя были крайне удачно организованы рабочие процессы. Рассмотрим, как были организованы и действовали рабочие процессы в этом двигателе.

Вначале специальный механизм поднимал поршень на 1/10 высоты цилиндра, в результате чего под поршнем образовывалось разрежённое пространство и туда происходило всасывание смеси воздуха и газа. Далее поршень останавливался. Затем смесь воспламенялась открытым пламенем через особую трубку. При взрыве горючего газа давление под поршнем скачкообразно поднималось до 4 атм. Это действие подбрасывало поршень вверх, объём газа в цилиндре увеличивался и давление под ним падало, так как внутренний объем поршня не имел связи с атмосферой и был в этот момент герметично закрыт. При подбрасывании взрывом поршня специальный механизм отсоединял рейку от вала. Поршень сначала под давлением газа, а потом по инерции поднимался до тех пор, пока под ним не создавалось значительное разрежение. В данном случае рабочий ход оказывался максимальной длинны, и продолжался до тех пор, пока вся энергия сгоревшего топлива (в виде избыточного давления Рабочего Тела) полностью не израсходовалась на подъем поршня. Заметьте, что на фотографии двигателя видно – длинна рабочего хода (высота цилиндра) многократно — в 6-8 раз больше диаметра поршня. Вот какой длины был у него рабочий ход. В то время как в современных поршневых моторах диаметр поршня примерно равен рабочему ходу. Только в дизелях – этих современных чемпионах экономичности – рабочий ход примерно на 20-30 процентов больше диаметра цилиндра. А тут – больше в 6 или даже 8 раз….

Далее- поршень устремлялся вниз и начинался рабочий ход поршня под нагрузкой собственного веса и под действием атмосферного давления. После того, как давление сжимаемого в цилиндре газа на пути поршня вниз достигало атмосферного, открывался выпускной вентиль, и поршень своей массой вытеснял отработанные газы. Все это время длинная зубчатая рейка крутила шестерню, соединенную валом с маховиком. Именно так производилась мощность двигателя. После возвращения поршня в нижнюю точку траектории движения все повторялось снова — спец механизм плавно поднимал его вверх и происходило всасывание свежей порции Рабочей Смеси.

В такой необычной схеме двигателя по причине предельно полного расширения нагретого Рабочего Тела КПД этого двигателя был значительно выше, чем КПД двигателя Ленуара и поэтому достигал 15 %. Кроме того – поджигание рабочей смеси в атмосферном двигателе Отто происходило при атмосферном давлении, тогда как в двигателе Ленуара этот процесс происходил в условиях нарастающего разрежения, т.е. в условиях нарастающего падения сил давления, когда давление оказывалось заметно меньше атмосферного.

Еще нужно сказть, что по принципиильной схеме близкой к схеме этого двигателя сегодня работают копры — дизель-молоты. Правда подача и поджигание топлива в них устроено иначе, но общая принципиальная схема движения рабочего органа- та же самая.

Есть еще одна особенность – которая играла на заметный рост КПД. Это особенности не было ни в двигателе Ленуара, нет ее и в современных 2-х и 4-х тактных двигателях.

В атмосферном двигателе Отто в момент поджигания Рабочей Смеси поршень стоял на месте, и при горении первых порций топлива в объеме сгорания создавалось нарастающее давление, т.е. порции топлива, которые сгорали во вторую, в третью и в последующую очередь – они сгорали в условиях нарастающего давления, т.е. сжатие Рабочей Смеси происходило за счет нарастаний давления от вспышки и выделения тепла первых порций горящего заряда. При этом инерционность давящей сверху на горящий газ системы – поршня, длинной рейки и атмосферного давления, создавала сильное сопротивление первому импульсу движения вверх, что и приводило к заметному повышению давления в среде горящего газа. Т.е. в атмосферном двигателе Отто горение Рабочей Смеси происходило в условиях резкого сжатия основного объема еще не начинающей гореть части заряда горючего газа. Хотя предварительного сжатия поршнем и не было. Именно это появляющееся во время горения заряда Рабочей Смеси фактическое сжатие значительной величины большей части паров топлива (вместе с рабочим ходом большой длинны) и играло на значительный КПД атмосферного двигателя Отто образца 1864 года.

А вот современные поршневые двигатели, как и двигатель Ленуара 150 лет назад, вынуждены поджигать свежий заряд Рабочей Смеси и условиях резко расширяющегося объема, когда поршень (а его очень мощно движет шатун и коленвал) отчаянно убегает от донышка цилиндра и расширяет объем «камеры сгорания». Для справки — скорость движения поршня в современных двигателях – 10-20 метров в секунду, а скорость распространения фронта пламени в сильно сжатом заряде паров топлива – 20-35 метров в секунду. Но в современных двигателях для устранения этого неприятного положения можно пробовать под-жечь заряд Рабочей Смеси «рано» — т.е. до достижения движущимся поршнем на линии завершения предыдущего такта Верхней Мертвой Точки (ВМТ), или в положении около этой точки. А вот в двигателе Ленуара это было невозможно, ибо после достижения поршнем ВМТ начинался процесс всасывания свежей порции горючего газа и воздуха, а ее поджигание возможно только в условиях резко увеличивающегося объема «камеры сгорания» и резкого падения давления в свежей порции Рабочей Смеси ниже атмосферного. Именно поэтому двигатель Ленуара и имел такой предельно низкий КПД.

Можно предположить, что если бы атмосферный двигатель Отто имел искровое электрическое зажигание (как более ранний двигатель Ленуара), то его КПД мог бы вполне приблизиться к 20%. Дело в том, что при зажигании заряда Рабочей Смеси в цилиндре открытым пламенем через особую трубку при вспышке некоторая часть горящего заряда вылетала в атмосферу через эту трубку и это были заметные потери… Если бы такие потери удалось исключить, то КПД этого двигателя был бы заведомо выше.

Но Отто не обладал знаниями в области электротехники (как Ленуар), поэтому он и установил на свой атмосферный двигатель такую примитивную и уменьшающую КПД систему зажигания.

ВЫВОДЫ из этой статьи таковы:

1) – устоявшееся мнение о возможности достижения предельно высокого КПД двигателя преимущественно за счет максимально возможной степени предварительного сжатия Рабочей Смеси справедливо только для конструкций поршневых двигателей , где стремительно движущийся от «донышка» цилиндра в сторону коленвала поршень (за счет принудительного привода от коленвала) с огромной скоростью расширяет объем «камеры сгорания» и уменьшает давление поджигаемого (и горящего- тоже) заряда Рабочей Смеси. В поршневом двигателе Ленуара, работающем без предварительного сжатия Рабочей Смеси, этот недостаток поршневых двигателей проявлялся особенно ярко. Что и приводило к его предельно низкому КПД.

В современных поршневых двигателях всех типов для устранения именно этого конструктивного «родового» недостатка в организации рабочих процессов как раз и применяется предельно высокая степень предварительного сжатия – именно для того, чтобы заставить свежий заряд Рабочей Смеси гореть при достаточно высоких давлениях и температуре (не смотря на скоростное увеличение объема камеры сгорания и соответствующее падение давления в этой камере), что является залогом относительно полноценного горения заряда Рабочей Смеси и создания Рабочего Тела высокого давления и высокой температуры.

2) – в истории техники существуют конструкции двигателей иных кинематических схем и иного способа организации рабочих процессов, где даже без предварительного сильного сжатия свежего заряда Рабочей Смеси можно достигнуть неплохих значений КПД даже при очень примитивной конструкции. Пример – атмосферный двигатель Отто образца 1864 года, с КПД в 15 %.

3) – можно создать высокоэффективный двигатель внутреннего сгорания, в котором процессы сгорания свежего заряда Рабочей Смеси и создания Рабочего Тела высоких параметров будут происходить путем естественного сжатия горящего заряда за счет самих сил горения в условиях камеры сгорания неизменного объема. Тем более, что процесс предварительного сжатия до высоких значений (в 20-30 атмосфер), который характерен для современных поршневых двигателей, требует затрат значительного количества энергии двигателя и применения массивных, громоздких и тяжелых деталей.

При этом основной вклад в достижение высокого КПД сделает большой параметр объема расширения (длинный рабочий ход), который будет значительно больше объема сжатия.