Порядок разборки двигателя автомобиля — инструкция

Порядок разборки двигателя автомобиля — инструкция и пошаговый план, как правильно разобрать двигатель, пошаговый список действий при разборке движка. Разборку двигателя производим следующим образом:

Порядок разборки двигателя автомобиля — инструкция:

1. Снимаем его с автомобиля.

2. Отсоединяем сцепление.

3. Снимаем приводной ремень распределительного вала, натяжной ролик и дистанционную шайбу, расположенную под натяжным роликом.

4. Отсоединяем и снимаем с распределительного вала шкив.

5. Снимаем крышку. Для этого отвертываем три крепительных болта водяного насоса и один болт с гайкой, прикрепляющий заднюю крышку приводного ремня распределительного вала.

6. Отсоединяем водяной насос. Поддеваем его сначала отверткой, которую вставляем между блоком цилиндров и фланцем насосного корпуса, и немного сдвигаем с места.

7. Порядок разборки двигателя автомобиля — теперь с блока цилиндров снимаем головку, масляный картер, прокладку, маслоприемник с отвертыванием их соответствующих болтов крепления. Ослабляя болты крепления маслоприемника и датчика масляного уровня в масляном картере, обращаем внимание на пружинные шайбы, установленные под ними. Для изъятия датчика из блока цилиндров коленвал устанавливаем в противовесное положение, не мешающее его достать.

Ослабляя болты крепления маслоприемника и датчика масляного уровня в масляном картере, обращаем внимание на пружинные шайбы, установленные под ними. Для изъятия датчика из блока цилиндров коленвал устанавливаем в противовесное положение, не мешающее его достать.

8. Крышку шатуна снимаем с проворачиванием коленвала, при этом снимаемый поршень должен быть в Н.М.Т. (нижняя мертвая точка). Затем откручиваем и снимаем крепительные гайки крышки детали. Иногда крышка не поднимается, в этом случае по ней два-три раза ударяем молотком. Стертый номер цилиндра на крышке переписываем с самого цилиндра и прикрепляем на крышке.

9. Открыв крышку, шатун заталкиваем внутрь цилиндра и вынимаем его вместе с поршнем. Деталь достаем предельно осторожно, при этом не касаемся зеркала внутри цилиндра, избегая его повреждения. Вынутые детали из цилиндра осматриваем, проверяя сохранность номера на шатуне, при необходимости номер наносим заново. При разъединении поршня с шатуном на поршень тоже наносим номер, так детали при сборке цилиндров не перепутаются. Другие цилиндры двигателя снимаем аналогичным образом.

Другие цилиндры двигателя снимаем аналогичным образом.

10. Отсоединяем маховик. Порядок разборки двигателя автомобиля — для этого сначала отсоединяем провод на аккумуляторе (от отрицательной клеммы), снимаем сцепление и коробку передач, откручиваем все 6 крепительных болтов маховика, который фиксируем от проворачивания с помощью отвертки, затем с болтов снимаем стопорную пластинку. Для проверки маховик снимаем с фланца коленвала, осматриваем зубья обода маховика. Если они сильно изношены или повреждены, маховик заменяем новым. Проверив зубья, осматриваем поверхности, где маховик прилегает к ведомым дискам сцепления и фланца коленвала. При наличии на поверхностях повреждений или задир маховик меняем на новый или отдаем в мастерские для заточки.

11. Отсоединяем держатель заднего сальника коленвала с прокладкой.

12. С коленчатого вала снимаем шкив. Внимательно следим за сидящей не очень плотно шпонкой в пазу коленвала, которая не должна потеряться, ее вынимаем и откладываем в сторону.

13. Открепляем масляный насос с прокладкой, снимаем у коренных подшипников крышки, откручивая соответствующие болты, и коленчатый вал.

14. Для осмотра крышечных вкладышей коренных подшипников на средней опоре снимаем упорные полукольца коленвала. Вкладыши осматриваем. При обнаружении повреждений или следов износа детали заменяем новыми. Если следы повреждений или износа отсутствуют, то наносим маркировку в соответствии их установке относительно постелей и крышек при сборке.

15. Для того чтобы снять генераторные кронштейны и опору двигателя, отсоединяем трубу подвода водяного насоса с откручиванием соответствующих крепежных элементов.

16. Поршневые кольца снимаем специальным съемником, при его отсутствии кольца снимаем руками, разведя замки колец, во избежание повреждения детали эту операцию выполняем очень аккуратно. Затем с поршня снимаем стопорные кольца, закрепляющие поршневые пальца, и пружину разжима маслосъемного кольца. Бобышки поршня имеют специальные выемки, благодаря им кольца удобно вытаскиваются. Порядок разборки двигателя автомобиля — теперь, удалив кольца, снимаем поршень с шатуна, для этого палец предварительно выталкиваем из поршня, достаем вкладыши из крышки и из самого шатуна, внимательно осматриваем их. Поврежденные или изношенные вкладыши меняем на новые. Если они не повреждены или не изношены, то их маркируем относительно крышек и шатунов. Все маркировки производим только на той части вкладышей, которая не работает.

Порядок разборки двигателя автомобиля — теперь, удалив кольца, снимаем поршень с шатуна, для этого палец предварительно выталкиваем из поршня, достаем вкладыши из крышки и из самого шатуна, внимательно осматриваем их. Поврежденные или изношенные вкладыши меняем на новые. Если они не повреждены или не изношены, то их маркируем относительно крышек и шатунов. Все маркировки производим только на той части вкладышей, которая не работает.

17. Отсоединяем приемную трубу глушителя.

18. От выпускного коллектора открепляем и снимаем термостат.

19. Отсоединяем колодку вместе с проводами от датчика масляного уровня в картере двигателя. Для этого снимаем гайку, крепящую кронштейн к трубе подвода водяного насоса, и поворачиваем один-два раза гайку, присоединяющую деталь к коллектору. После ослабления крепления кронштейн отводим в сторону. На некоторых марках ВАЗа дополнительно ослабляем на один-два оборота крепительную гайку поддерживающего кронштейна и отворачиваем крепление, после чего отжимаем пластмассовую защелку и от датчика положения коленвала отсоединяем колодку с проводами.

20. С натяжного ролика и зубчатых шкивов снимаем приводной ремень распределительного вала.

21. Снимаем натяжной ролик, отводя ремень в сторону.

22. Зубчатый шкив с вала снимаем путем откручивания соответствующего болта крепления детали. При откручивании болта распределительный вал проворачивается, во избежание этого его фиксируем отверткой. Затем двумя отвертками с вала снимаем шкив. Снимать нужно аккуратно, чтобы не повредить сальник вала.

23. Снимаем с головки блока крышку и осматриваем ее. При необходимости изношенные детали заменяем.

Порядок разборки двигателя автомобиля — делайте все по пунктам и не запутаетесь в последовательности при разборке двигателя.

Смотрим видео как разобрать двигатель

Понравилась статья? Поделись с друзьями в соц.сетях!

Как разобрать и собрать двигатель ВАЗ-21114

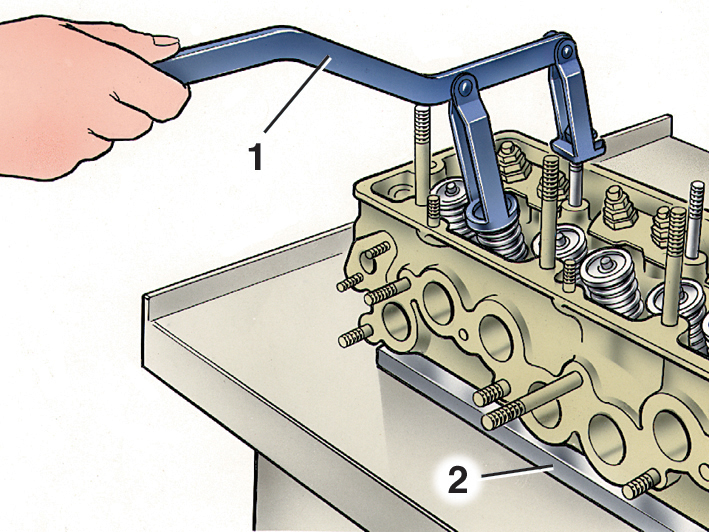

После демонтажа устанавливаем двигатель на стенд для разборки

Снимаем генератор, головку блока цилиндров, маховик, масляный фильтр

Накидным ключом на 17 отворачиваем два болта 1 нижнего крепления, а ключом на 13 — болт 2 верхнего крепления кронштейна передней правой опоры силового агрегата.

Снимаем кронштейн

Головкой на 13 отворачиваем три болта крепления кронштейна генератора.

Снимаем кронштейн генератора.

Снимаем поддон картера двигателя (см. «Замена прокладки поддона картера»).

Снимаем маслоприемник (см. «Снятие маслоприемника») и масляный насос (см. «Снятие и разборка масляного насоса»).

Отвернув ключом на 10 два болта крепления подводящей трубы насоса охлаждающей жидкости к блоку цилиндров, снимаем трубу и ее уплотняющую прокладку.

Головкой на 10 отворачиваем шесть болтов крепления коленчатого вала

Снимаем держатель заднего сальника

Соединение держателя сальника и блока цилиндров уплотнено прокладкой

Головкой на 14 отворачиваем две гайки болтов крепления крышки шатуна (шатун при этом должен находиться в НМТ)

Постучав по боковым поверхностям крышки шатуна молотком с пластмассовым (или из мягкого металла) наконечником

Снимаем крышку шатуна

Вынимаем из крышки вкладыш шатунного подшипника

Упираясь деревянной рукояткой молотка в торцы стержней шатунных болтов, сдвигаем нижнюю головку шатуна с шейки коленчатого вала

Вынимаем поршень с шатуном из цилиндра.

Вынимаем из нижней головки шатуна вкладыш шатунного подшипника.

Аналогично извлекаем поршни с шатунами из других цилиндров.

Если детали шатунно-поршневой группы не повреждены и мало изношены, то могут быть снова использованы.

Поэтому при разборке нужно пометить детали, чтобы при последующей сборке они были установлены на свои места.

Пальцами рук осторожно (не прилагая большого усилия) разжимаем замок верхнего компрессионного кольца

Вынимаем кольцо из канавки поршня. Так же точно снимаем нижнее компрессионное кольцо.

Разжав замок, снимаем маслосъемное кольцо

Снимаем расширитель маслосъемного кольца.

Для снятия поршня с шатуна поддеваем отверткой стопорное кольцо поршневого пальца и извлекаем его из кольцевой канавки бобышки поршня.

Таким же образом вынимаем другое стопорное кольцо поршневого пальца.

Оправкой выталкиваем поршневой палец и снимаем поршень с верхней головки шатуна.

Так же снимаем остальные поршни.

Головкой на 17 отворачиваем два болта крепления крышки коренного подшипника коленчатого вала

Снимаем крышку коренного подшипника.

Вынимаем из крышки нижний вкладыш коренного подшипника коленчатого вала.

Таким же образом снимаем еще четыре крышки коренных подшипников коленчатого вала.

Вынимаем коленчатый вал из блока цилиндров и затем вынимаем два упорных полукольца коленчатого вала (показаны стрелками) из проточек опоры третьего коренного подшипника (в блоке цилиндров).

Вынимаем из опор блока цилиндров верхние вкладыши коренных подшипников коленчатого вала.

Остро заточенным инструментом удаляем остатки герметика с привалочной плоскости блока цилиндров под поддон картера

Удаляем остатки прокладки головки блока цилиндров. Очищаем привалочные плоскости блока цилиндров под трубу насоса охлаждающей жидкости и держателя заднего сальника коленчатого вала.

После разборки двигателя тщательно промываем и очищаем от нагара детали цилиндропоршневой группы для проверки их технического состояния.

Для определения износа цилиндра нутромером измеряем диаметр цилиндра в четырех поясах (на расстоянии 8, 15, 50, и 90 мм от верхней плоскости блока цилиндров) и в двух направлениях (параллельном и перпендикулярном оси коленчатого вала).

В зоне первого пояса (до 8 мм) цилиндр практически не изнашивается.

Поэтому по разности замеров в первом и остальных поясах можно определить износ цилиндра.

Если износ цилиндров превышает 0,15 мм, необходимо расточить и отхонинговать цилиндры до ремонтного (увеличенного на 0,4 или 0,8 мм) размера.

Для определения износа юбки поршня микрометром измеряем ее диаметр в плоскости, перпендикулярной оси поршневого пальца, на расстоянии 55 мм от днища поршня.

Микрометром измеряем диаметры всех коренных и шатунных шеек коленчатого вала в двух диаметрально противоположных плоскостях.

Шейки коленчатого вала шлифуем до ближайшего ремонтного размера, если износ или овальность больше 0,03 мм, а также, если на шейках есть задиры и риски.

После шлифования шеек коленчатого вала необходимо удалить заглушки масляных каналов.

Затем тщательно промываем и продуваем сжатым воздухом каналы для удаления остатков абразива.

Шлифовку шеек коленчатого вала, удаляем и устанавливаем заглушки.

Собираем двигатель в обратной последовательности.

Устанавливаем новые вкладыши коренных подшипников коленчатого вала номинального или ремонтного размера (после шлифовки шеек вала).

Вкладыши с проточкой на рабочей поверхности устанавливаем в опоры блока цилиндров, а без проточки — в крышки коренных подшипников.

Смазываем вкладыши моторным маслом и укладываем в опоры блока цилиндров коленчатый вал.

Вставляем в проточки опоры третьего коренного подшипника упорные полукольца, смазанные моторным маслом.

Поверхности полуколец с антифрикционным покрытием (на них выполнены пазы) должны быть обращены к упорным поверхностям коленчатого вала.

Устанавливаем крышки коренных подшипников в соответствии с метками, нанесенных на их наружной поверхности (счет крышек ведется со стороны привода ремня ГРМ).

При установке ориентируем крышки так, чтобы метки них располагались ближе к передней стороне блока цилиндров (сторона крепления генератора).

При этом замки верхнего и нижнего вкладышей каждого коренного подшипников располагаются с одной стороны.

Затягиваем болты крепления крышек коренных подшипников моментом 68 – 84 Нм.

Поршни к цилиндрам подбирают по классам диаметров цилиндр и юбок поршней.

Класс диаметра каждого цилиндра (обозначенный в нашем случае буквой «С») клеймится напротив цилиндра на нижней плоскости блока (плоскость крепления поддона картера).

Класс поршня по диаметру юбки наносится на днище поршня. На двигатель устанавливаются поршни одного класса по массе.

Маркировка на днище поршня:

- — d– класс поршня по диаметру отверстия под палец;

- — C– класс диаметра юбки поршня;

- — ↓ — при установке поршня в цилиндр, стрелка должна быть направлена в сторону привода ГРМ;

- — Г – класс поршня по массе.

Маркировка классов шатуна по массе и диаметру отверстия под поршневой палец наносится на крышке шатуна.

Маркировка на крышке шатуна:

- — H– класс шатуна по массе;

- — 2 – класс шатуна по диаметру отверстия под поршневой палец.

Перед сборкой шатунно-поршневой группы из новых деталей необходимо подобрать пальцы к поршням и шатунам.

Класс поршня и шатуна по диаметру отверстий под палец должен соответствовать классу диаметра пальца.

Правильно подобранный поршневой палец, смазанный моторным маслом, должен входить в отверстие верхней головки шатуна с усилием нажатия большим пальцем руки и не выпадать из него при вертикальном положении.

При сборке поршня с шатуном ориентируем их так, чтобы при установке в цилиндр, выбитый на шатуне порядковый номер, располагался ближе к задней стенке блока цилиндров (на которой расположен масляный фильтр).

Перед установкой поршневых колец на поршень необходимо проверить тепловые зазоры в замках колец.

Для этого вставляем поршневое кольцо в тот цилиндр, в который оно будет установлено при сборке и выравниваем кольцо днищем поршня.

Набором плоских щупов проверяем зазор в замке поршневого кольца.

Зазор должен быть равен 0,25 — 0,45 мм. Предельно допустимый зазор при износе 1 мм

Смазываем моторным маслом канавки на поршнях под поршневые кольца. Устанавливаем кольца на поршни.

Нижнее компрессионное кольцо устанавливаем проточкой («скребком») вниз.

Если на кольце нанесена метка «ВЕРХ» или «ТОР», кольцо располагаем меткой вверх.

Располагаем кольца следующим образом:

- — замок верхнего компрессионного кольца ориентируем под углом около 45˚ к оси поршневого пальца;

- — замок нижнего компрессионного кольца — под углом 180˚ к оси замка верхнего кольца;

- — замок маслосъемного кольца — под углом 90˚ к оси замка верхнего компрессионного кольца.

При установке маслосъемного кольца стык расширителя располагаем со стороны, противоположной замку кольца.

Перед установкой поршня в цилиндр надеваем на поршень регулируемую оправку и, стягивая оправку, сжимаем поршневые кольца.

Устанавливаем поршень с шатуном в цилиндр.

При этом шатунная шейка коленчатого вала данного цилиндра должна находиться положении НМТ.

Упираясь рукояткой молотка в днище поршня, проталкиваем его в цилиндр.

Сняв оправку, досылаем рукояткой молотка поршень в цилиндр до упора.

При этом контролируем посадку вкладыша нижней головки шатуна на шейку коленчатого вала.

При установке крышки шатуна порядковые номера на шатуне и крышке должны совпадать и располагаться с одной стороны шатуна

Дальнейшую сборку двигателя проводим в обратной последовательности.

Процесс разборки дизельного двигателя ǀ Дизельный двигатель DFC

Износ цилиндра не позволяет увеличить размер отверстия, что требует использования нескольких гильз цилиндра

Несмотря на то, что гильза цилиндра стала обычной практикой в отрасли, это также увеличивает вероятность возникновения дополнительных проблем, если не выполняется правильно. Даже при надлежащем раздавливании мы видели растрескивание гильз, что приводило к отказу двигателя, поэтому сердечники, полученные с точечной ржавчиной и износом цилиндров в нескольких цилиндрах, которые невозможно расточить, утилизируются.

Даже при надлежащем раздавливании мы видели растрескивание гильз, что приводило к отказу двигателя, поэтому сердечники, полученные с точечной ржавчиной и износом цилиндров в нескольких цилиндрах, которые невозможно расточить, утилизируются.

Цилиндры с трещинами также не ремонтируются и отправляются на металлолом. Двигатели, такие как 6.0 и 6.4, если они содержат заметное количество охлаждающей жидкости и масляного шлама, утилизируются, поскольку они являются обычным явлением для трещин в области основного стержня и головных болтов, не стоит рисковать при восстановлении.

Коленчатые валы, требующие шлифовки

Большинство коленчатых валов имеют увеличенные подшипники увеличенного размера на 0,010”, 0,020” и 0,030”. В то время как многие коленчатые валы очищаются, повреждение шеек может привести к снижению твердости, что может привести к преждевременному выходу подшипника из строя в будущем. Наши текущие критерии для следующих двигателей:

Dodge Cummins 5,9/6,7 – макс. превышение размера на 0,010 дюйма, так как более глубокая канавка почти всегда устраняет твердость Chevy/GMC Duramax 6.6 – Эти коленчатые валы имеют нитридное покрытие толщиной примерно от 0,001 до 0,002 дюйма, и если их отшлифовать, а не азотировать снова, БУДЕТ выйти из строя. Любые коленчатые валы Duramax, требующие шлифовки, утилизируются.

превышение размера на 0,010 дюйма, так как более глубокая канавка почти всегда устраняет твердость Chevy/GMC Duramax 6.6 – Эти коленчатые валы имеют нитридное покрытие толщиной примерно от 0,001 до 0,002 дюйма, и если их отшлифовать, а не азотировать снова, БУДЕТ выйти из строя. Любые коленчатые валы Duramax, требующие шлифовки, утилизируются.

Магистраль коленчатого вала

Хотя большинство дизельных двигателей Dodge, Ford и Chevy имеют достаточно прочную конструкцию крышки главного вала, особое внимание следует уделить этой критической области, так как она подвергается наибольшей нагрузке двигателя.

В двигателях Ford 6.0 и 6.4 используется цельная (1) основная крышка, которая при перегреве деформируется при демонтаже, делая ее непригодной для использования.

Двигатели Chevy/GMC 6.6 имеют основную магистраль с четырьмя болтами, но, если требуется основная магистраль, не имеют большого дополнительного люфта между коленчатым валом и ведущими шестернями распределительного вала, чтобы всегда быть аккомодирующими. Известный отказ сломанных кривошипов в этих двигателях обычно вызывает деформацию главной шейки, что может сделать блок непригодным для использования.

Известный отказ сломанных кривошипов в этих двигателях обычно вызывает деформацию главной шейки, что может сделать блок непригодным для использования.

Двигатели Dodge 5.9 и 6.7 наименее распространены с основными проблемами трех производителей и, как правило, имеют проблемы только при чрезмерном перегреве или выработке масла. Когда обнаруживается, что коренной подшипник прокручен, блок и кривошип выбрасываются.

Головки цилиндров

Головки цилиндров — это один из компонентов, на котором большинство ремонтников экономят деньги, используя как можно больше повторного использования. Это могут быть клапаны, пружины и седла, в некоторых из которых используются бронзовые направляющие втулки, которые БУДЕТ вызывать преждевременный расход масла в этих дизельных двигателях, или просто заменить минимально возможное количество направляющих. Поскольку мы в DFC заменяем ВСЕХ из этих элементов в качестве обязательного требования, наше основное внимание на пригодные для использования сердечники сосредоточено на трещинах, обнаруженных в головке блока цилиндров. Обнаруженные трещины, которые не выступают за пределы посадочных мест, например, на двигателях 6.0 и 6.4, вырезаются и устанавливаются в места из предыдущих материалов, и все равно будут считаться многоразовым сердечником. Трещины, которые простираются от седла к седлу, отбраковываются и выбрасываются на металлолом.

Обнаруженные трещины, которые не выступают за пределы посадочных мест, например, на двигателях 6.0 и 6.4, вырезаются и устанавливаются в места из предыдущих материалов, и все равно будут считаться многоразовым сердечником. Трещины, которые простираются от седла к седлу, отбраковываются и выбрасываются на металлолом.

Крышки и масляные поддоны

В некоторых двигателях вычеты сердечника основаны на поврежденных крышках и масляных поддонах больше, чем в других, так как некоторые из них чаще имеют постоянные осадки на этих элементах. Основными двигателями, которые имеют вычеты передней крышки, являются 6.0 и 6.4 Powerstroke для корпусов водяного насоса и насоса низкого давления масла. Распространенными двигателями для вычетов масляного поддона являются модели 5.9 и 6.7 Cummins , поскольку они часто повреждаются при снятии и транспортировке.

Наш процесс: Разборка

Вверх Далее: Очистка

Этапы легкой разборки и сборки деталей

Автор: Deanna 703 9d и

5 015 25. 05.2021

05.2021

От Книга: Авторемонт для чайников, 2-е издание

Авторемонт для чайников, 2-е издание

Исследуйте книгу Купить на Amazon

При выполнении ремонта вам нужна процедура, которая поможет вам разобрать вещи и собрать их обратно. Процедура здесь работает для ремонта, который требует, чтобы вы что-то разобрали и снова собрали — спущенные шины, тостеры, велосипеды, что угодно.

Выделите себе достаточно времени. Если дела идут плохо, выпейте немного воды или чашку кофе. Вы можете получить совершенно новую перспективу, когда вернетесь к работе. Ограничьте отвлекающие факторы: включите автоответчик или снимите трубку телефона, держите подальше детей и собаку и расслабьтесь. Если вы попали в затруднительное положение, сядьте тихо и подумайте об этом — не паникуйте. Если детали подходили друг к другу раньше, они будут соответствовать друг другу снова.

Выложи чистой, безворсовой тряпкой на плоской поверхности, достаточно близко, чтобы до нее можно было дотянуться без необходимости вставать или идти к ней.

Вы будете класть каждую часть на эту тряпку, когда будете ее снимать. Следовательно, тряпка не должна находиться в месте, где на нее может попасть масло, пыль или что-то еще и запачкать детали. Если вы планируете использовать что-то, что выдувает воздух для очистки, оставьте достаточное количество тряпки, чтобы сложить ее поверх лежащих на ней частей.

Когда вы снимаете каждую деталь, отмечайте (на бумаге, чтобы не забыть), откуда она взялась, как она была прикреплена и насколько крепко она была закреплена или привинчена.

Большинство любителей кладут вещи обратно очень плотно, в надежде, что деталь не слетит. Но некоторые вещи, например болты, которые удерживают прокладки на месте, не следует затягивать слишком сильно, потому что, например, резьба болтов может быть сорвана или прокладка может деформироваться, что позволит выйти наружу тому, что она держит.

Полезно делать заметки о том, насколько сложно было удалить каждую вещь. «Не затягивайте слишком сильно» или «Убедитесь, что это надежно».

Полезно делать заметки о том, насколько сложно было удалить каждую вещь. «Не затягивайте слишком сильно» или «Убедитесь, что это надежно».Когда вы снимаете каждую часть, кладите ее на тряпку по часовой стрелке, чтобы каждая часть указывала в том направлении, в котором она была до того, как вы ее сняли.

Это ключ ко всей системе. Когда вы будете готовы собрать вещи, расположение и направление каждой детали подскажет вам, когда ее нужно положить обратно и как она была ориентирована.

Если вы делаете заметки, присвойте каждой части номер, указывающий порядок, в котором вы ее удаляли — Часть № 1, Часть № 2 и т. д.

Можно даже малярным скотчем пронумеровать детали, если боитесь, что тряпку можно случайно сдвинуть. Также обратите внимание, к чему была прикреплена каждая часть; например, «Часть № 6: зацепите конец руки за левый хук за ручку справа от Части № 7». Добавьте эскиз, если это поможет.

Если вы работаете систематически и понимаете функцию каждой детали, у вас не останется лишних гаек и болтов в конце работы.