Клапаны двигателя — Производитель впускных и выпускных клапанов, Индия

Клапаны двигателя — Производитель впускных и выпускных клапанов, ИндияAtrac впервые разработал, и изготовил экономичные высокопроизводительные клапаны двигателей для различных применений. У нас есть возможности и возможности разрабатывать и поставлять высокопроизводительные клапаны для двигателей согласно вашим требованиям в соответствии с указанными вами химическими и металлургическими спецификациями.

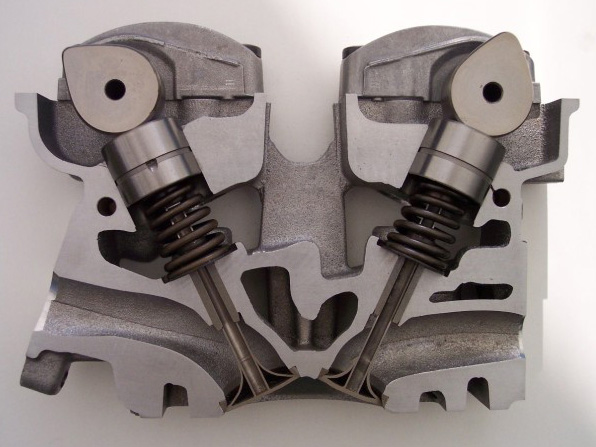

Впускные и выпускные клапаны, используемые в двигателе внутреннего сгорания, изготавливаются из разных материалов для работы в разных условиях. Клапаны впускных двигателей изготовлены из кремниевой легированной стали и клапанов выхлопных газов из хромоникелевой кремниевой легированной стали (для работы в условиях высокой температуры и высокого напряжения). Клапаны двигателя также поставляются с процессом жидкого азотирования или жестким хромированием, что увеличивает поверхностное упрочнение штока. При каждом дизайне клапанов мы стремимся максимизировать долговечность благодаря более высокой усталостной стойкости и прочности на растяжение.

технические спецификации

габариты

тип

шток клапана

Производственная мощность

3,6 млн. Штук в год

материал

21/4 N, BI-METAL, EN18D, EN-24, EN-52

Твердость (HRC)

21/4 N48 до 53

BI-METAL, EN18D, EN-24, EN-5254 до 57

Типы клапанов двигателя

- Моно-металлические клапаны

- Биметаллические клапаны

- Стеллита Седло Клапана

- Усиление Закалка

- Хромированный

- с скреперными

- Нержавеющие стали с или без туфтринга

- Жесткий хромированный / азотированный шток

- Профиль и сквозные углубления

- закутанный

- Уменьшенный шток

Диапазон размеров (в мм)

Диаметр штока клапана4.45 до 19.00

Диаметр штока клапана15.20 до 87.20

Длина клапана61 до 276.50

Приложения

| AJIT | DEUTZ | KUBOTA | RUMANIA |

| ANDORIA | DODGE | LADA | RUSSIAN |

| ARMSTRONG SIDDELEY | DONGFENG | LANDROVER | RUSSIAN BELARUS |

| ARROW | EKM | LEYLAND | RUSTON |

| ASAA | FAP-FAMOS | LISTER | SAME |

| AUDI | FIAT | LOMBARDINI | SCANIA |

B. M.C M.C | FIAT IVECO | MACK | SENDLING |

| BAJAJ | FORD | MAD | SHIBAURA |

| BEDFORD | GARDNER | MAN | SIFENG |

| BERNARD | GMC | MASSEY FERGUSON \PERKINS | SKODA |

| BLACKSTONE | HERCULES MOTOR | MAZDA | STEYR |

| BUKH | HILLMAN | MERCEDES | STUDEBAKER |

| CASE | HINO | MG | SUZUKI |

| CATERPILLAR | HONDA | MITSUBISHI | TATA |

| CHEVROLET | HYUNDAI | MWM | TOYOTA |

| CHRYSLER | IFA | NISSAN/DATSUN | TRIUMPH |

| CITROEN | IMT | NORDA | URSUS TRACTOR |

| COMET | INTERNATIONAL (IHC) | NUFFIELD TRACTOR | V.M.ENGINE |

| CUMMINS | ISUZU | PETTER | VOLKSWAGEN |

| DACIA | JEM | PEUGEOT | VOLVO |

| DAEWOO | JENBACH | RENAULT | YANMAR |

| DAIHATSU | JOHN DEERE | ROBIN | ZASTAVA |

| DAVID BROWN | KIA | ROBSON | ZETOR |

| DETROIT | KIRLOSKAR | ROCKET |

свяжитесь с нами

клапан выпускной двигателя внутреннего сгорания, способ его изготовления и жаропрочный сплав для него — патент РФ 2339822

Изобретение относится к двигателестроению и может быть использовано в поршневых авиационных и автомобильных ДВС. Клапан выпускной ДВС содержит шток с наконечником, головку зонтичной формы с ребрами жесткости, которых не более восьми, каждое ребро имеет скос к горизонтальной поверхности не более 20°. Клапан изготовлен отливкой в вакууме по выплавляемым моделям в нагретые керамические формы с дальнейшей термообработкой в среде защитного газа при температуре 1200°С+20°С в течение не менее 4,5 часов, после чего осуществляют механическую обработку с последующим нанесением покрытия. Приведен состав сплава, используемого для изготовления клапана. Выпускной клапан такой конструкции, изготовленный данным способом и из предлагаемого сплава, высокотехнологичен, имеет незначительную трудоемкость, надежен в работе, обладает большой стойкостью к износу, имеет длительный срок службы и оптимальную массу. 3 н.п. ф-лы, 3 ил.

3 н.п. ф-лы, 3 ил.

Формула изобретения

1. Клапан выпускной двигателя внутреннего сгорания, содержащий шток с наконечником, головку зонтичной формы с ребрами жесткости в ее донной части, отличающийся тем, что ребер жесткости не более 8, причем каждое ребро имеет скос к горизонтальной поверхности не более 20°.

2. Способ изготовления клапана выпускного двигателя внутреннего сгорания, включающий отливку клапана по выплавляемым моделям в нагретые керамические формы, отличающийся тем, что после отливки осуществляют стабилизирующую термообработку в среде защитного газа при температуре 1200°С+20°С в течение не менее 4,5 ч, механическую обработку и нанесение покрытия.

3. Жаропрочный сплав для клапана выпускного двигателя внутреннего сгорания, содержащий никель, углерод, хром, молибден, железо, вольфрам, бор, отличающийся тем, что он дополнительно содержит алюминий, титан, цирконий и церий при следующем соотношении компонентов, мас.%:

| Никель | не менее 66 |

| Углерод | 0,17±0,05 |

| Хром | 16±2 |

| Алюминий | 2±0,25 |

| Титан | 2±0,25 |

| Вольфрам | 5,5±0,5 |

| Молибден | 4±0,5 |

| Железо | не более 5 |

| Бор | 0,2±0,005 |

| Церий | 0,01±0,005 |

| Цирконий | 0,1±0,025 |

Описание изобретения к патенту

Изобретение относится к машиностроению, а именно к двигателестроению, и может быть использовано в поршневых авиационных двигателях внутреннего сгорания.

Известен клапан впускной двигателя внутреннего сгорания, имеющий шток, головку грибковой формы и участок перехода между ними с ребрами жесткости (патент Японии № 61-229908 МПК F01L 3/20, F02B 31/00). В этом прототипе клапаны впуска ребра жесткости развивают поверхность для испарения топливовоздушной смеси, уменьшая ее адгезию на головку клапана в процессе работы двигателя.

Для клапана выпускного двигателя внутреннего сгорания (ДВС) ребра жесткости устраняют коробление его рабочей фаски, играют дополнительную теплоотводящую роль от нее и интенсифицируют принудительное вращение действия клапанных пружин, дополнительной реакцией выхлопных газов, способствуя более плотной посадке клапана в его седло и стиранию нагара с рабочей фаски, повышая надежность и срок службы клапана без прогара при оптимальной его массе.

Данная техническая задача решается с помощью клапана выпускного ДВС, имеющего шток с наконечником, головку зонтичной формы с ребрами жесткости в ее донной части, равномерно на ней расположенными до 8 ребер по окружности с подъемом гребня каждого ребра не более 20° по направлению к горизонтали.

На фиг.1 изображен клапан выпускной, на фиг.2 — его разрез А-А, на фиг.3 — схема литья выпускного клапана двигателя внутреннего сгорания в вакууме в нагретые керамические формы.

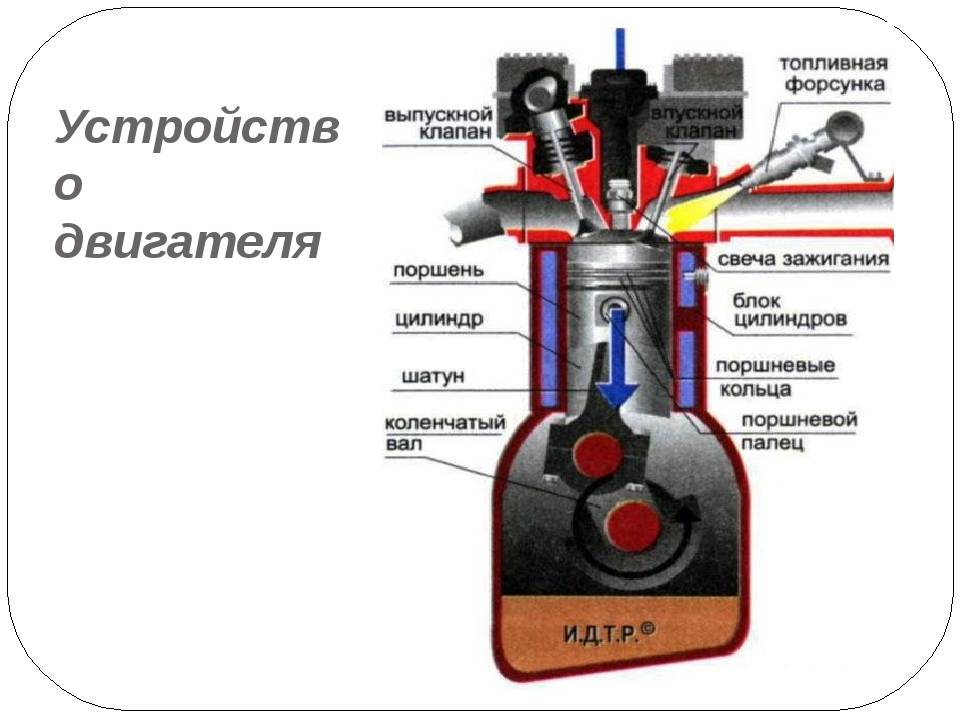

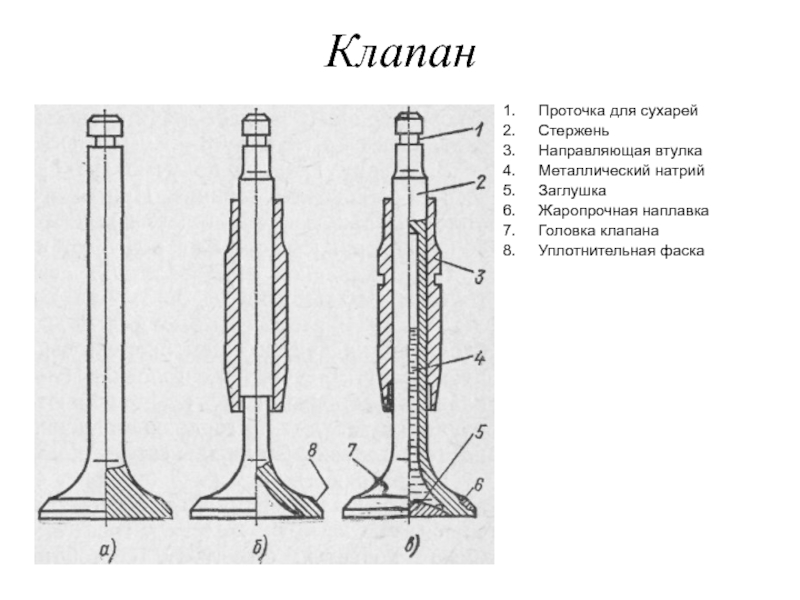

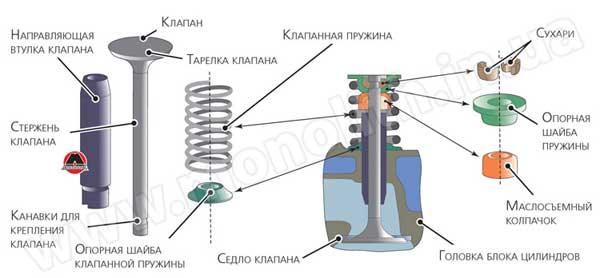

Клапан выпускной состоит из штока 1, головки 2 зонтичной формы с ребрами жесткости 3 в ее донной части со стороны штока.

Для сохранения оптимальной массы клапана количество ребер жесткости достаточно не более 8 с подъемом (скосом) каждого до 20° к горизонтали. Под ролик толкателя клапана на конце штока, противоположном головке, расположен наконечник 4, выполненный из металла большей твердости, чем шток, для лучшей износостойкости этого торца штока. Головка 2 зонтичной формы имеет рабочую фаску 5, поверхность которой притирается к седлу клапана при сборке для обеспечения герметичности и мощности двигателя в работе.

Клапан выпускной ДВС — высокотеплонапряженная деталь двигателя, и именно приведенная конструкция, отличаясь простотой, стабильно обеспечивает не меньшую рабочую тепловую нагрузку, чем в клапане с внутренней теплоотводной полостью, заполняемой натрием для сбалансированности передачи тепла от грибка к штоку (стр. 402-403 П.И.Орлов «Конструкция авиационных двигателей», Оборонгиз, 1940, т.2). Ребра жесткости увеличивают теплоотвод из зоны рабочей фаски 5 на шток 1 в процессе работы двигателя, что очень важно, и, кроме того, под воздействием турбулентного потока газов от сгорания топливовоздушной смеси приводят в более интенсивное вращение клапан, положительно дополняя воздействие клапанных пружин на его вращение, чем содействует более плотной и герметичной посадке в свое седло, стирая с рабочей фаски налипающие частицы нагара и исключая тем возникновение прогаров фаски, обеспечивая надежную герметичность посадки клапана в седло при работе двигателя на самых теплонапряженных режимах.

402-403 П.И.Орлов «Конструкция авиационных двигателей», Оборонгиз, 1940, т.2). Ребра жесткости увеличивают теплоотвод из зоны рабочей фаски 5 на шток 1 в процессе работы двигателя, что очень важно, и, кроме того, под воздействием турбулентного потока газов от сгорания топливовоздушной смеси приводят в более интенсивное вращение клапан, положительно дополняя воздействие клапанных пружин на его вращение, чем содействует более плотной и герметичной посадке в свое седло, стирая с рабочей фаски налипающие частицы нагара и исключая тем возникновение прогаров фаски, обеспечивая надежную герметичность посадки клапана в седло при работе двигателя на самых теплонапряженных режимах.

Известен способ изготовления клапана выпускного двигателя внутреннего сгорания, получаемого отливкой по выплавляемым моделям в нагретые керамические формы (патент Великобритании № 2110299, МПК F01L 3/02 — прототип).

Недостатком данного способа является необходимость в стабилизирующей термообработке для сохранения высоких прочностных характеристик материала.

Технологической задачей данной разработки является упрощение технологии изготовления клапана с повышением его технологичности, снижение трудоемкости и сохранение необходимой точности размеров с высоким качеством прочностных характеристик материала для надежной работы столь ответственной и высоконагруженной детали двигателя.

Способ изготовления клапана выпускного двигателя внутреннего сгорания, включающий отливку клапана по выплавляемым моделям в нагретые керамические формы без механической обработки оребренной части головки и с припуском до 1-2 мм на остальных поверхностях. После отливки осуществляется стабилизирующая термообработка в среде защитного газа при температуре 1200+20°С в течение не менее 4,5 часов с последующей механической обработкой и нанесением нитридтитанового покрытия, что обеспечивает получение плотной, гомогенно-равноосной и стабильной структуры металла клапана с плотностью 8,9

г/см3 с высоким уровнем прочностных характеристик и точности размеров при рабочих температурах. На фиг.3 изображена схема литья клапана выпускного двигателя внутреннего сгорания в вакууме в нагретые керамические формы. Равноосная плотная макроструктура литого выпускного клапана обеспечивает высокие характеристики его механических свойств, приведенные в таблице 1.

На фиг.3 изображена схема литья клапана выпускного двигателя внутреннего сгорания в вакууме в нагретые керамические формы. Равноосная плотная макроструктура литого выпускного клапана обеспечивает высокие характеристики его механических свойств, приведенные в таблице 1.

После термообработки и предварительной чистовой проточки фаски и штока к торцу стержня клапана приваривается наконечник из высокохромистой стали, затем торец стержня подрезается, шлифуется и подвергается поверхностной закалке и отпуску на высокую твердость HRC 50. Затем следуют операции шлифовки, полирования и суперфиниширования штока и головки клапана до окончательных размеров и покрытие нитридом титана. После покрытия нитридом титана шток повторно суперфинишируют, а рабочую фаску каждого клапана притирают к своему седлу в цилиндре при сборке.

Известен литейный жаропрочный сплав на основе никеля, содержащий углерод, хром, титан, алюминий, кобальт, ниобий, вольфрам, молибден, железо, лантан, гафний, бор, церий и иттрий, дополнительно содержит тантал и рений при следующем соотношении 16 легирующих элементов, мас. %:

%:

| углерод | 0,12-0,18 |

| хром | 4,3-5,6 |

| титан | 0,9-1,3 |

| алюминий | 5,65-6,25 |

| кобальт | 8,0-10,0 |

| ниобий | 4,0-4,8 |

| вольфрам | 10,9-12,5 |

| молибден | 2,5-3,5 |

| железо | 0,1-1,0 |

| лантан | 0,005-0,015 |

| гафний | 0,01-0,1 |

| бор | 0,005-0,015 |

| церий | 0,005-0,025 |

| иттрий | 0,005-0,025 |

| тантал | 0,15-0,35 |

| рений | 0,15-0,35 |

| никель | остальное ( 60%) |

(пат. № 2081930, С22С 19/05 — аналог)

№ 2081930, С22С 19/05 — аналог)

К недостатку этого многокомпонентного сплава относится малая стойкость к истиранию и износу при температурах более 900°С, несмотря на обилие легирующих элементов.

Наиболее близким аналогом является (патент США № 3497349, МПК С22С 19/05) жаропрочный сплав для клапана выпускного ДВС (на основе никеля), содержащий никель, углерод, хром, молибден, железо, вольфрам, бор, ниобий, кремний, марганец при следующем соотношении компонентов, мас.%:

| углерод | до 0,1 |

| хром | 15-30 |

| ниобий | 4,0-8,5 |

| кремний | до 1 |

| марганец | до 1 |

| молибден | не более 2 |

| железо | до 10 |

| вольфрам | не более 5 |

| бор | до 0,1 |

| никель | остальное |

К недостатку вышеуказанного сплава относится наличие ниобия, примесей кремния и марганца, что не гарантирует от образования окислов даже в вакууме, не способствует образованию упрочняющей интерметаллидной фазы, не позволяет получить сплав с плотной мелкозернистой структурой.

Технической задачей данного изобретения является повышение стойкости сплава к износу рабочей фаски выпускного клапана ДВС при температурах более 900°С и получение сплава с плотной мелкозернистой структурой.

Для решения поставленной задачи используется жаропрочный сплав интерметаллидного упрочнения, без аллотропических превращений в плотной равноосной структуре, стабилизированной после литья в вакууме термообработкой до 1200°С+20°С, сравнительно простого химического состава, содержащий никель, углерод, хром, молибден железо, вольфрам, бор. Данный сплав содержит дополнительно алюминий, титан, цирконий и церий, что влияет на процесс кристаллизации и на образование упрочняющей интерметаллидной фазы при стабилизирующей термообработке и следующем соотношении всех составляющих в сплаве, мас.%:

| никель | не менее 66 |

| углерод | 0,17±0,05 |

| хром | 16±2 |

| вольфрам | 5,5±0,5 |

| молибден | 4±0,5 |

| железо | не более 5 |

| бор | 0,2±0,005 |

| алюминий | 2±0,25 |

| титан | 2±0,25 |

| цирконий | 0,1±0,025 |

| церий | 0,01±0,005 |

Таким образом, выпускной клапан ДВС такой конструкции, изготовленный из данного сплава и таким способом, высокотехнологичен, имеет небольшую трудоемкость, надежен в работе, позволяет получить плотную мелкозернистую структуру, обладает большой стойкостью к износу, имеет длительный срок службы, оптимальную массу. Взаимозаменяемость литых и кованых клапанов при эксплуатации и ремонте двигателей сохраняется.

Взаимозаменяемость литых и кованых клапанов при эксплуатации и ремонте двигателей сохраняется.

Клапаны двигателей с электронным управлением: идея, время которой пришло… и прошло?, Часть 3: Электронный бескулачковый подход

Бескулачковый двигатель внутреннего сгорания с электронным управлением казался хорошей идеей, но технические и рыночные реалии задушили его признание .

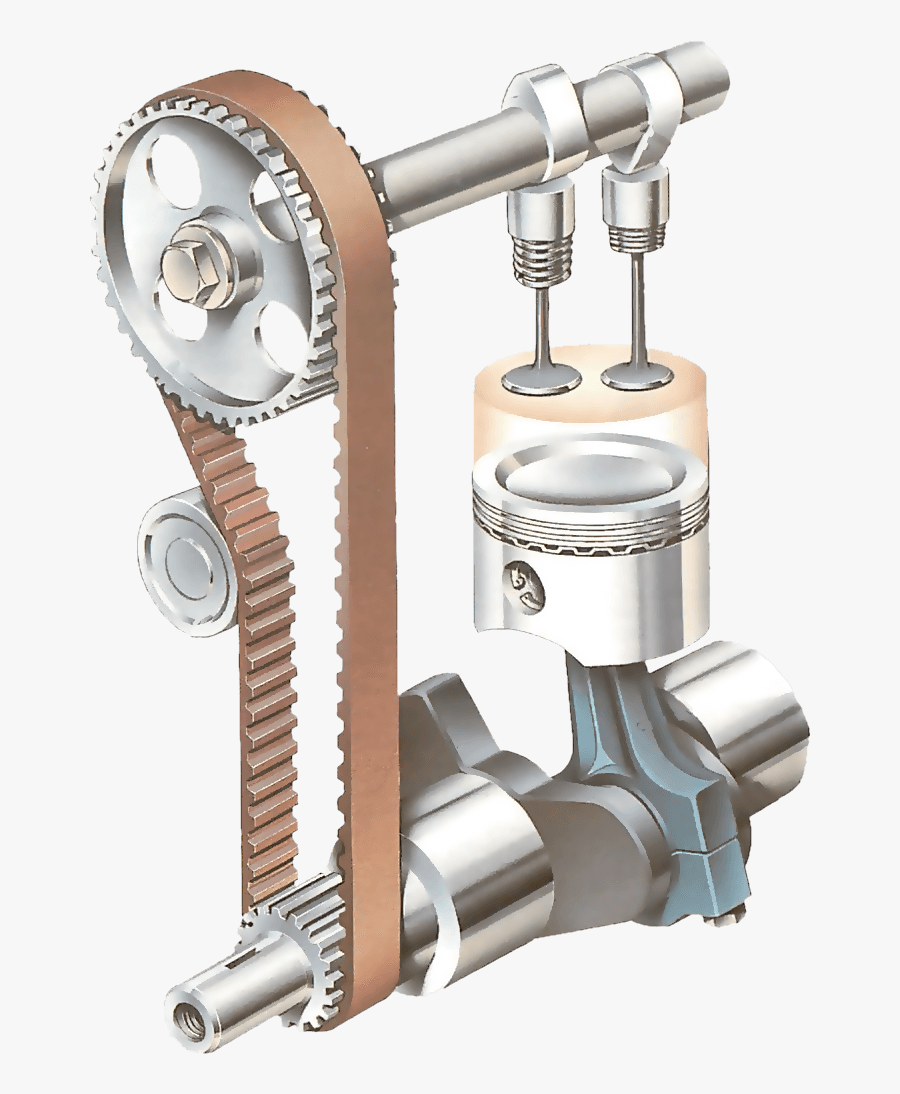

В предыдущих частях этой статьи обсуждалась работа стандартного двигателя внутреннего сгорания с кулачковым приводом и парой впускных и выпускных клапанов с механическим приводом для каждого цилиндра. В этом разделе рассматривается альтернатива бескулачковой системе с электронным управлением.

В течение многих лет автомобильные инженеры знали, что если бы они могли обеспечить больший контроль и возможность регулировки фаз газораспределения, они могли бы повысить выходную мощность двигателя и уменьшить выбросы загрязняющих веществ в выхлопных газах двигателя. Этот подход начинается с интеллектуальной системы синхронизации, которая включает датчик угла поворота коленчатого вала двигателя для подачи входного сигнала и процессор для выполнения алгоритмов, а затем приводит в действие клапаны с электронным управлением.

Для этого необходимы три критически важных элемента, в том числе датчик угла поворота коленчатого вала (который теперь является стандартным почти для всех автомобилей): усовершенствования алгоритмов ECU, ИС управления питанием для управления электронными клапанами и приводами электронных клапанов. Целью является гибкая система управления клапанами, которая повышает производительность при одновременном снижении выбросов. Иногда называемая «бескулачковой» системой, эта система управления позволяет подсистемам управления двигателем изменять фазы газораспределения, подъем клапана и степень сжатия в зависимости от нагрузки двигателя, температуры топливно-воздушной смеси и др. Синхронизация может непрерывно регулироваться для динамического баланса характеристик двигателя по таким параметрам, как мощность, выбросы и эффективность использования топлива, в зависимости от непосредственных приоритетов.

Кроме того, благодаря бескулачковым клапанам с электронным управлением синхронизация и работа каждого клапана не зависят от других, что обеспечивает значительную эксплуатационную гибкость. Например, если нагрузка на двигатель небольшая, модуль управления даже позволяет деактивировать цилиндры для экономии топлива. Такая система могла бы даже компенсировать износ компонентов с течением времени и срок службы двигателя.

Непростая реализация

С концептуальной точки зрения заменить механический клапанный механизм на процессорный несложно. На практике, тем не менее, успешному внедрению мешают серьезные препятствия, в дополнение к долгому и устоявшемуся послужному списку (и комфорту) существующего подхода. Легко подумать: «Что в этом такого наивного? Просто используйте цифровой выход процессора для управления приводом, который управляет соответствующим клапаном», но существуют серьезные ограничения, стандарты и долгосрочные проблемы, с которыми сталкиваются автомобильные инженеры.

Существует два способа электронного управления клапаном. В первом используется соленоид, надежный и понятный преобразователь для преобразования приложенного тока в линейное движение и статическую силу. Однако существуют проблемы, если вы используете соленоид в качестве исполнительного механизма под капотом (рис. 1) .

Рис. 1: Одностороннее соленоидное устройство (приводимое в действие электромагнитом) является одним из способов управления клапанами. (Изображение: Университет Клемсона) Во-первых, импульс тока, необходимый для активации соленоида с силой и скоростью, требуемыми в этом приложении, велик, и его трудно получить от источника питания 12 В автомобиля без толстых кабелей питания. По этой причине соленоидный подход должен подождать, пока автомобили не перейдут с источников питания 12 В на более эффективный стандарт 42 В, который автопроизводители уже постепенно внедряют в течение следующих нескольких лет. Здоровенный MOSFET или аналогичный электронный переключатель также необходим для управления током для каждого соленоида, с промежуточным драйвером для взаимодействия между относительно скромным цифровым выходным приводом процессора фаз газораспределения и MOSFET, который управляет соленоидом как приводом. Хотя этот соленоид работает с умеренным рабочим циклом, его общая скорость работы достаточно высока, чтобы возникали проблемы с самонагревом. Кроме того, жара под капотом, особенно высокая возле двигателя, усугубляет эти проблемы. Количество циклов соленоидов за весь срок службы исчисляется миллионами, а сочетание тепловых и рабочих циклов вызывает серьезные проблемы с надежностью.

Хотя этот соленоид работает с умеренным рабочим циклом, его общая скорость работы достаточно высока, чтобы возникали проблемы с самонагревом. Кроме того, жара под капотом, особенно высокая возле двигателя, усугубляет эти проблемы. Количество циклов соленоидов за весь срок службы исчисляется миллионами, а сочетание тепловых и рабочих циклов вызывает серьезные проблемы с надежностью.

Только соленоиды могут срабатывать в любом направлении, когда к ним подается противоположное питание. Но это сложно сделать в заземленной среде с однополярным питанием, такой как автомобиль или грузовик. Практичнее использовать пружину для развития возвратной силы. Затем соленоид должен открыть нормально закрытый клапан, преодолев силу пружины. Соленоид может быть сконструирован с парой пружин, в которых приложенная сила преодолевает силу возвратной пружины, в то время как вспомогательная пружина толкает соленоид в направлении срабатывания и уменьшает необходимый удерживающий ток. В других подходах используется пара соленоидов в двухтактном исполнении, один из которых закрывает, а другой открывает клапан 9.

Кроме того, соленоиды являются исполнительными механизмами включения/выключения с относительно фиксированными характеристиками силы в зависимости от расстояния. Без пружин или других внешних сил сила соленоида изначально минимальна, поскольку магнитное поле притягивает заготовку сердечника к ее центру; сила наибольшая в центре в конечной точке покоя привода.

Следовательно, соленоид достаточно сильно закрывает клапан, что усугубляет износ уплотнений клапана, если не добавлен демпфирующий механизм, такой как пружины или другие компоненты. (Вспомните, что механический клапанный механизм на основе кулачка решает эту проблему расстояния/силы за счет тщательного формирования профиля кулачков).

Альтернативой соленоиду является клапанный механизм с гидравлическим приводом. В этой конструкции, разработанной компанией Sturman Industries (Колорадо), в настоящее время принадлежащей Virtual Energy, небольшой и быстродействующий электрогидравлический привод обеспечивает «мускулы» для движения клапана под управлением цифрового клапана с электронным управлением (рис. 4) .

Рис. 4: Управление электрогидравлическим клапаном от Sturman Industries (теперь Virtual Energy) является возможной альтернативой управлению клапаном с электромагнитным приводом. (Изображение: виртуальная энергия) Мощность жидкости проходит через систему впрыска топлива и насос. Этот цифровой клапан использует остаточный магнетизм (магнитное поле, которое остается после намагничивания объекта), чтобы удерживать клапан открытым без подачи тока после того, как импульс тока перемещает клапан. (Помимо Sturman, в настоящее время работают британская Camcon Automotive Ltd и шведская FreeValve, дочерняя компания Koenigsegg Automotive). контроль. По словам Стурмана, клапан обеспечивает гораздо большее давление в сочетании с точным контролем положения, поскольку гидравлический клапан представляет собой линейный преобразователь. Ток протекает через две маленькие катушки по обе стороны от небольшого золотника, который управляет потоком жидкости, а не через большой соленоид; в результате время отклика системы примерно в пять раз быстрее в конструкции на основе катушки, чем в конфигурации на основе соленоида. Процессор может модулировать движение золотника и, таким образом, поток жидкости и мощность, чтобы получить требуемый профиль силы и расстояния.

контроль. По словам Стурмана, клапан обеспечивает гораздо большее давление в сочетании с точным контролем положения, поскольку гидравлический клапан представляет собой линейный преобразователь. Ток протекает через две маленькие катушки по обе стороны от небольшого золотника, который управляет потоком жидкости, а не через большой соленоид; в результате время отклика системы примерно в пять раз быстрее в конструкции на основе катушки, чем в конфигурации на основе соленоида. Процессор может модулировать движение золотника и, таким образом, поток жидкости и мощность, чтобы получить требуемый профиль силы и расстояния.В заключительном разделе этой статьи рассматривается состояние и перспективы принятия бескулачковых клапанов двигателя с электронным управлением.

Связанный контент EE World

Понимание конструкции автомобильного двигателя с остановкой/запуском, часть 6: ответы и обходные пути (содержит ссылки на предыдущие части с 1 по 5)

Цифровые клапаны открывают новые возможности для двигателей

Одноэлементный, зубчатый Датчик скорости обнаружения IC

Каталожные номера

- Автомобиль и водитель, «Объяснение изменения фаз газораспределения: оценка того, насколько быстро работают двигатели»

- New Atlas, «Первые в мире полностью цифровые клапаны открывают возможности двигателя»

- Motor Authority, «Полностью цифровые клапаны могут изменить будущее двигателей внутреннего сгорания»

- Motor Authority, «Объяснение техники» касается бескулачкового двигателя Koenigseggs»

- Университет Клемсона, «Электронный контроль фаз газораспределения»

- Университет Клемсона, «Бескулачковые двигатели»

- Motor1, «Полностью цифровые клапаны могут значительно улучшить ДВС»

- Википедия, «Бескулачковый поршневой двигатель»

- Top Gear, «Вот как работает бескулачковый двигатель Koenigsegg Gemera мощностью 600 л.

с.»

с.» - Хакадей, «Где все бескулачковые двигатели?»

- The Wall Street Journal, «Газовые двигатели и люди, стоящие за ними, уступают место электромобилям»

- Википедия, «Десмодромный клапан»

- Virtual Energy, «Приведение в действие бескулачкового гидравлического клапана (HVA)»

- Machine Design, «Улучшение автомобильных двигателей с помощью усовершенствованных регулируемых гидравлических клапанов»

- Skill-Lync, «Проектирование и моделирование MBD клапанного механизма двигателя внутреннего сгорания и анализ методом конечных элементов коромысла»

- Университет Ватерлоо, «Новая полностью гибкая регулируемая система привода клапана»

- Университет Ватерлоо, «Новая полностью гибкая регулируемая система привода клапана»

- Университет Ватерлоо, «Система привода гидравлического регулируемого клапана: разработка и проверка»

Это следующий большой скачок в области внутреннего сгорания?

Vaztec Возможно, мы все время делали это неправильно. То есть с головками цилиндров.

То есть с головками цилиндров.

В те времена, когда все только начиналось, пар был началом — как мы впервые улавливали тепловую энергию из топлива и использовали ее для работы. Более века назад паровые силовые установки легли в основу конструкции первых двигателей внутреннего сгорания (ДВС). Перемещение горения от внешнего источника (парового котла) внутрь приводного цилиндра стало важным шагом вперед в повышении мощности и эффективности.

Поскольку паровые двигатели были разбросаны повсюду, многие детали были перенесены. Такие компоненты, как поршни, шатуны и кривошипы, были почти достаточно правильными, чтобы заставить работать бензиновый двигатель, и все началось с этого. Однако скользящие втулки и популярные баррельные клапаны, используемые для управления потоком пара высокого давления, не прошли проверку. Они просочились.

Утечка небольшого количества пара высокого давления здесь и там не имеет большого значения в грандиозной схеме локомотива. Поскольку утечка из цилиндра влечет за собой реальные недостатки двигателя внутреннего сгорания, от золотниковых клапанов и цилиндрических клапанов отказались, заменив их своего рода клапаном, называемым тарельчатым. Этот тип клапана сейчас используется почти в каждом четырехтактном двигателе внутреннего сгорания на земле.

Этот тип клапана сейчас используется почти в каждом четырехтактном двигателе внутреннего сгорания на земле.

Тарельчатые клапаны были и остаются подходящими для четырехтактных двигателей с высокими внутренними давлениями и температурами сгорания. В сочетании с потайным седлом скошенная поверхность тарелки образует положительное уплотнение, и это уплотнение улучшается по мере увеличения давления на поверхность клапана. Хотя для них требуются сложные приводные и поддерживающие системы (кулачки, фиксаторы, пружины, направляющие со смазкой и т. д.), тарельчатые клапаны стали надежным решением.

Патентный чертеж новой системы тарельчатого клапана, поданный в начале 19 века.20 с. Специфика этого конкретного предложения компоновки не важна, но обратите внимание на клапан в форме тюльпана справа. Столетие спустя куколки не сильно изменились. USPTO То, что мы выиграли в надежном уплотнении, мы потеряли в потоке. Головка тарельчатого клапана всегда мешает. На такте впуска головка тарельчатого клапана блокирует около 20 процентов воздуха, пытающегося заполнить цилиндр. При такте выпуска клапан, по сути, пытается эвакуировать переполненный театр через дверь, которая не открывается полностью. Поршень поднимается, выталкивая продукты сгорания через выпускное отверстие, но головка клапана мешает.

При такте выпуска клапан, по сути, пытается эвакуировать переполненный театр через дверь, которая не открывается полностью. Поршень поднимается, выталкивая продукты сгорания через выпускное отверстие, но головка клапана мешает.

В случае с впускным клапаном мы развились до точки наилучшего восприятия, когда тарельчатый клапан может пропускать более 100 % пропускной способности — через клапан и в цилиндр может проходить больше воздуха, чем размеры впускного тракта и цилиндр подскажет. Но это из-за скорости входящего воздушного потока, когда воздух «трамбует» сам себя мимо головки клапана. (Для преувеличенной иллюстрации этого эффекта см. ныне устаревшие японские «начинки метро» — они были буквально олицетворением эффекта тарана.

Это немалая проблема. Каждый двигатель, по сути, представляет собой тупой воздушный насос, ограниченный в возможностях подачи воздуха. По сравнению с этим сжигание бензина и выпуск газов под высоким давлением — довольно простые задачи.

Наполнение баллонов было проблемой на протяжении двух столетий, с тех пор как мы начали отходить от пара. Столб воздуха над землей весит ровно столько, чтобы создать атмосферное давление около 14,5 фунтов на квадратный дюйм на уровне моря. Когда дело доходит до выталкивания воздуха в вакуум — например, создаваемый поршнем, движущимся вниз по цилиндру, — это давление невелико. На высоте еще меньше, как на Пайкс-Пик, где высота горы оставляет столб воздуха над головой достаточно коротким, чтобы дать менее 9фунтов на квадратный дюйм (Вы когда-нибудь задумывались, почему турбо- и нагнетатели преобладают на гоночных автомобилях, работающих на высоте? Теперь вы знаете.)

Столб воздуха над землей весит ровно столько, чтобы создать атмосферное давление около 14,5 фунтов на квадратный дюйм на уровне моря. Когда дело доходит до выталкивания воздуха в вакуум — например, создаваемый поршнем, движущимся вниз по цилиндру, — это давление невелико. На высоте еще меньше, как на Пайкс-Пик, где высота горы оставляет столб воздуха над головой достаточно коротким, чтобы дать менее 9фунтов на квадратный дюйм (Вы когда-нибудь задумывались, почему турбо- и нагнетатели преобладают на гоночных автомобилях, работающих на высоте? Теперь вы знаете.)

После 100 лет возни тарельчатый клапан, в некотором смысле, устарел. Теперь он очень функционален, но не оптимальный. Мы частично компенсировали плохую работу тарельчатого клапана за счет увеличения количества клапанов — в некоторых головках цилиндров их четыре или более на поршень. Однако за последнее столетие изобретательный человеческий разум попытался возродить некоторые концепции паровых машин, чтобы воспользоваться их превосходной текучестью.

Во время Второй мировой войны, когда авиация была главной гонкой вооружений, разработчики двигателей с обеих сторон стряхнули пыль с концепции золотниковых клапанов. Сконфигурировав эти клапаны вокруг поршней, они добились значительного увеличения мощности. (В то же время добившись значительного прогресса в разработке таких вещей, как высокооктановое топливо, нагнетатели, турбокомпрессоры и впрыск закиси азота — на протяжении примерно пяти лет). клапаны, чистый и беспрепятственный путь от впускного отверстия к цилиндру, тарельчатая головка не мешает.

Работа узла втулочного клапана, использовавшегося в двигателях самолетов Bristol во время Второй мировой войны. Гильза поднималась и опускалась внутри цилиндра вокруг движущегося поршня; отверстия в боковой части гильзы служили отверстиями для впуска и выпуска. Bristol Airplane Company Этот улучшенный воздушный поток нашел хорошее применение: истребитель, который может набирать высоту или убегать от противника, может легко развернуться и сбить его. Однако, несмотря на все преимущества улучшенного потока, золотниковые клапаны пропускали масло, они слишком быстро изнашивались, и для правильной работы им требовались поворотные рычаги в картере. Эта технология никогда не использовалась в автомобилестроении в какой-либо значимой форме.

Однако, несмотря на все преимущества улучшенного потока, золотниковые клапаны пропускали масло, они слишком быстро изнашивались, и для правильной работы им требовались поворотные рычаги в картере. Эта технология никогда не использовалась в автомобилестроении в какой-либо значимой форме.

Тем не менее, песне сирены полного потока трудно сопротивляться. Как и золотниковый клапан, цилиндрический клапан — тип поворотного клапана — уже давно привлекает внимание конструкторов двигателей.

Поворотный клапан ствола и головка блока цилиндров 45-кубового прототипа одноцилиндрового двигателя, разработанного американской фирмой Vaztec. Когда ствол вращается, прямоугольные отверстия позволяют воздушно-топливной смеси и выхлопным газам достигать впускных и выпускных отверстий двигателя соответственно. Vaztec Вал с прорезанной в нем прорезью, вращающийся в уплотнениях, настолько прост и работоспособен, что испробован десятки и десятки раз. В то время как стандартный тарельчатый клапан может максимально пропускать 85 процентов своей площади впуска (и затем только временно, когда полностью открыт), поворотный клапан открывается быстрее и может пропускать 100 процентов своей площади впуска большее время (имеется в виду, в течение большей части времени). продолжительность открытия клапана). Если у вас есть 5,0-литровый двигатель, который может дышать только на 85 процентах мощности, у вас на самом деле нет 5,0-литрового двигателя. Стопроцентный расход впускного клапана каждый раз увеличивает мощность.

продолжительность открытия клапана). Если у вас есть 5,0-литровый двигатель, который может дышать только на 85 процентах мощности, у вас на самом деле нет 5,0-литрового двигателя. Стопроцентный расход впускного клапана каждый раз увеличивает мощность.

С клапаном ствола гремлин всегда был запечатан. В течение долгого времени любой уплотнительный материал, который прижимался к валу цилиндрического клапана в достаточной степени, чтобы выдерживать давление сгорания — более 1500 фунтов на квадратный дюйм при 2500 градусов по Фаренгейту — также вызывал высокое трение и износ. Если вы ослабите допуск уплотнения на валу, чтобы уменьшить трение, оно будет протекать. В любом случае, высокие температуры разъедали любой уплотнительный материал.

Промышленность создала прототипы, испытательные двигатели и несколько попыток производства, но ни одна конструкция или компоновка поворотного клапана не были пригодны для реального коммерческого успеха. Феликс Ванкель, изобретатель роторного двигателя, начал свою карьеру с разработки дисковых поворотных клапанов, которые в конечном итоге использовались в немецких торпедах. В 2004 году команда Mercedes-Ilmor Формулы-1 была ближе всех к вершине благодаря адаптации поворотного клапана, запатентованного человеком по имени Бишоп. Но, увы, санкционирующий орган F1 (ненавидящий власть?) в ответ объявил вне закона любой клапан, кроме тарельчатого клапана. Вот вам и гонки, продвигающие инновации.

В 2004 году команда Mercedes-Ilmor Формулы-1 была ближе всех к вершине благодаря адаптации поворотного клапана, запатентованного человеком по имени Бишоп. Но, увы, санкционирующий орган F1 (ненавидящий власть?) в ответ объявил вне закона любой клапан, кроме тарельчатого клапана. Вот вам и гонки, продвигающие инновации.

Все надежды не потерянный. В рамках моей работы в качестве профессора по проектированию двигателей с внутренним двигателем в UNC-Charlotte меня пригласили консультировать в «Рейс-Сити, США» (также известный как Мурсвилл, Северная Каролина, родина NASCAR), чтобы помочь компании, которая нашла способ для герметизации поворотного клапана и использования потенциала.

Эта компания, Vaztec, была основана командой разработчиков двигателей, которые десятилетиями поддерживали гонки GM и Ford и разочаровались в том, насколько плохо течет тарельчатый клапан. Спустя шесть лет они только что вернулись с конференции Общества инженеров-автомобилестроителей в Японии, где их доклад об успешной конструкции роторного клапана был отмечен наградой.

Спустя шесть лет они только что вернулись с конференции Общества инженеров-автомобилестроителей в Японии, где их доклад об успешной конструкции роторного клапана был отмечен наградой.

Возможно, пришло время перемен.

VaztecКомпания Vaztec разработала и запатентовала динамическую высокотемпературную уплотнительную систему, которая адаптируется к форме поворотного клапана по мере его расширения. Это расширение является настоящей ахиллесовой пятой системы с поворотным клапаном. Почти все металлы расширяются при нагревании. Если для работы вашего уплотнения клапана требуется тысячная доля дюйма зазора, как это делают многие автомобильные уплотнения, увеличение размера этого клапана в три раза по мере прогрева двигателя является рецептом отказа.

По мере развития проекта Vaztec появились некоторые интересные дополнительные преимущества. Одним из них является более холодный клапан. Тарелка — это сидячая утка в камере сгорания, подвергающаяся воздействию дымовых газов при температуре 2500 градусов во время рабочего хода поршня. Затем, во время такта выпуска, головка клапана застревает в струе выхлопа с температурой 1400 градусов. Миллисекунды спустя эта головка переносит оставшееся тепло в следующий цикл мощности двигателя. Поскольку клапан ствола постоянно вращается, тепло передается в головку блока цилиндров более равномерно.

Затем, во время такта выпуска, головка клапана застревает в струе выхлопа с температурой 1400 градусов. Миллисекунды спустя эта головка переносит оставшееся тепло в следующий цикл мощности двигателя. Поскольку клапан ствола постоянно вращается, тепло передается в головку блока цилиндров более равномерно.

Этот теплообмен полезен. При пиковой мощности головка тарельчатого выпускного клапана может служить «свечей накаливания», нагреваясь до такой степени, что самовоспламеняется топливо и воздух. Снижение статической степени сжатия двигателя помогает облегчить это; к тому же, если вы устраните эффект свечи накаливания, вы можете увеличить это соотношение. При прочих равных более высокая степень сжатия повышает мощность и эффективность — важный шаг к тому, чтобы двигатель внутреннего сгорания оставался живым и актуальным в ближайшие годы.

Эти преимущества были ожидаемы. Неожиданным побочным продуктом беспрепятственного впускного потока стала увеличенная и теперь очень высокая скорость всасываемого воздуха, когда он устремляется в камеру сгорания.

Всасываемый воздух достигает сумасшедшей скорости в условиях высокой нагрузки — 0,55 Маха или около 450 миль в час. Именно эта скорость приводит к упомянутому выше «эффекту тарана» — заклиниванию горючей воздушно-топливной смеси в цилиндре. Эта скорость обычно вызывает турбулентность, которая активизирует и ускоряет процесс сгорания, способствуя увеличению мощности.

Анимация пути, пройденного впускным зарядом в клапанно-ствольной системе Vaztec. Градиентная полоса внизу отражает скорость заряда. Vaztec Интересное примечание: несколько десятилетий назад у меня был увлекательный разговор о скорости впуска с бывшим редактором Car and Driver Гордоном Дженнингсом. Он предложил 0,9 Маха в качестве фактической цели — почти звуковой воздушный поток. Однако даже в этом случае все равно будет сильно беспокоить головка тарельчатого клапана, которая свисает на конце впускного отверстия, как вышибала на входе на вечеринку. Когда вышибала ушел, все изменилось. Вместо упорядоченной «дефлаграции» (изображение листа бумаги, зажженного спичкой в одном углу, пламя медленно движется, чтобы поглотить страницу), мы получаем свертывание пламени и возгорание, которое происходит гораздо быстрее.

Однако даже в этом случае все равно будет сильно беспокоить головка тарельчатого клапана, которая свисает на конце впускного отверстия, как вышибала на входе на вечеринку. Когда вышибала ушел, все изменилось. Вместо упорядоченной «дефлаграции» (изображение листа бумаги, зажженного спичкой в одном углу, пламя медленно движется, чтобы поглотить страницу), мы получаем свертывание пламени и возгорание, которое происходит гораздо быстрее.

Это другой тип цилиндрического процесса, чем тот, к которому мы привыкли, очень эффективный, очень быстрый и очень полезный. Характерным признаком является то, что для разработки двигателей Vaztec потребовалось примерно вдвое меньше опережения зажигания, чем для двигателей с тарельчатыми клапанами. Поскольку топливно-воздушная смесь сгорает быстрее, эти двигатели могут зажигать свечи зажигания позже в такте сжатия, что позволяет им развивать большую мощность — сила горения цилиндра больше не пытается толкнуть поднимающийся поршень обратно вниз. (При более медленных скоростях сгорания это очень реальная «налоговая» стоимость опережающего опережения зажигания. ) Большая турбулентность также сметает ленивые отходящие газы в сторону сгорания, давая меньше времени для появления мест детонации в камере.

) Большая турбулентность также сметает ленивые отходящие газы в сторону сгорания, давая меньше времени для появления мест детонации в камере.

Разработка новой системы двигателя — это одно. На самом деле заставить его работать — это другое. Шесть лет назад компания Vaztec начала разработку поворотного клапана внутри дизельного двигателя. Дизели используют чрезвычайно высокое давление сгорания, до 2500 фунтов на квадратный дюйм, так что это была высокая планка, но также и прекрасный способ доказать свою идею. Затем компания нацелилась на королей мощности в мире двигателей: двухтактные двигатели.

Двухтактный цилиндр имеет цикл зажигания при каждом обороте коленчатого вала. Четырехтактный срабатывает только каждый второй оборот, вдвое меньше импульсов мощности для заданных оборотов. Хотя двухтактные двигатели превосходят по выходной мощности на кубический дюйм, они обеспечивают относительно плохой контроль входящих и выходящих газов, и это служит верхним пределом мощности. (Мой двухтактный мотокроссовый мотоцикл Bultaco объемом 250 куб. см 72 года выдавал 144 л.90-е. Сравните их с похвальным 5,5-литровым V-8 в нынешнем Corvette Z06, который выдает 122 л.с. на литр. Чего двухтактные двигатели не делают хорошо, так это чистоты, поэтому федеральные регуляторы выбросов присматриваются к их возможному изгнанию.)

Хотя двухтактные двигатели превосходят по выходной мощности на кубический дюйм, они обеспечивают относительно плохой контроль входящих и выходящих газов, и это служит верхним пределом мощности. (Мой двухтактный мотокроссовый мотоцикл Bultaco объемом 250 куб. см 72 года выдавал 144 л.90-е. Сравните их с похвальным 5,5-литровым V-8 в нынешнем Corvette Z06, который выдает 122 л.с. на литр. Чего двухтактные двигатели не делают хорошо, так это чистоты, поэтому федеральные регуляторы выбросов присматриваются к их возможному изгнанию.)

В качестве теста компания Vaztec нацелилась на создание мощной замены двухтактного двигателя объемом 50 куб. см с чистыми выбросами в виде четырехтактного двигателя с роторным клапаном. Это было темой отмеченной наградами презентации SAE, упомянутой ранее. 45-кубовый одноцилиндровый двигатель Vaztec с поворотным клапаном соответствует мощности серийного 45-кубового двухтактного двигателя бензопилы/триммера и может вращаться так же высоко (более 12 000 об/мин). Он также производил на 50 процентов больше мощности, чем аналогичный 48-кубовый четырехтактный тарельчатый двигатель, представленный в настоящее время на рынке.

Он также производил на 50 процентов больше мощности, чем аналогичный 48-кубовый четырехтактный тарельчатый двигатель, представленный в настоящее время на рынке.

Об этом пике оборотов: Тарельчатые клапаны по своей природе задают двигателю верхний предел скорости. На очень высоких оборотах подпружиненный тарельчатый клапан будет плавать — отрываться от своего седла, не в состоянии полностью закрыться и загерметизироваться до того, как кулачок, управляющий клапаном, снова заставит его открыться. Поскольку поворотный клапан вращается как вал, опираясь на подшипники (представьте себе распределительный вал без кулачков и нагрузок), ему не хватает этого традиционного ограничения. Этот двигатель Mercedes-Ilmor F1 легко раскручивался выше 20 000 об / мин, что ограничивалось, прежде всего, прочностью его коленчатого вала и шатунов.

Для более автомобильного испытания компания Vaztec разработала одноцилиндровый двигатель с двумя поворотными клапанами, по одному на впуск и выпуск. В этом двигателе используется диаметр цилиндра 90 мм и ход поршня 70 мм, что делает его сравнимым по размерам с одним цилиндром 1,8-литровой рядной четверки. В настоящее время он развивает на 50% больше мощности при 4000 об/мин, чем двигатель с тарельчатым клапаном аналогичного размера, который компания Vaztec выбрала в качестве базового. Очень многообещающе.

В этом двигателе используется диаметр цилиндра 90 мм и ход поршня 70 мм, что делает его сравнимым по размерам с одним цилиндром 1,8-литровой рядной четверки. В настоящее время он развивает на 50% больше мощности при 4000 об/мин, чем двигатель с тарельчатым клапаном аналогичного размера, который компания Vaztec выбрала в качестве базового. Очень многообещающе.

Что касается выносливости, то за последние шесть лет Vaztec построил десять прототипов двигателей, от 28-кубового одноцилиндрового двигателя до 5,3-литровой версии GM LS1 V-8. Инженеры компании провели сотни часов испытаний на надежность, показав масштабируемость и хорошие результаты. Сам клапан простой, изнашивается очень мало. Даже на этих ранних стадиях разработки скорость износа этих прототипов экстраполируется на срок службы двигателя, превышающий 5000 часов.

Вастек Вастек В настоящее время Vaztec работает с производителями двигателей над внедрением технологии в силовые виды спорта и, в конечном итоге, в производство автомобилей, включая гибриды. Повышенная удельная мощность, улучшенное сгорание и повышенная эффективность сочетаются с пониженным уровнем шума, вибрации и износа. Кроме того, эти преимущества дает система, в которой используется на 33 процента меньше деталей, чем в традиционной тарельчатой конструкции, для создания которой не требуются специальные материалы или процессы, а ее изготовление и сборка обходятся дешевле.

Повышенная удельная мощность, улучшенное сгорание и повышенная эффективность сочетаются с пониженным уровнем шума, вибрации и износа. Кроме того, эти преимущества дает система, в которой используется на 33 процента меньше деталей, чем в традиционной тарельчатой конструкции, для создания которой не требуются специальные материалы или процессы, а ее изготовление и сборка обходятся дешевле.

Дополнительный бонус? Никаких регулировок клапанов на весь срок службы двигателя. И мы можем сохранить наши поршни и коленчатые валы.

Хотя большинство достижений в области двигателей за последние три десятилетия касались таких элементов управления, как непосредственный впрыск топлива и изменение фаз газораспределения, кажется, мы нашли способ еще раз улучшить основные принципы.

Может ли тарельчатый клапан отправиться на свалку истории вместе с дроссельной заслонкой и магнитолой на приборной панели? Возможно, так же, как карбюраторы были в значительной степени заменены впрыском топлива, поворотные клапаны займут свое место.