Четырёхтактный двигатель | это… Что такое Четырёхтактный двигатель?

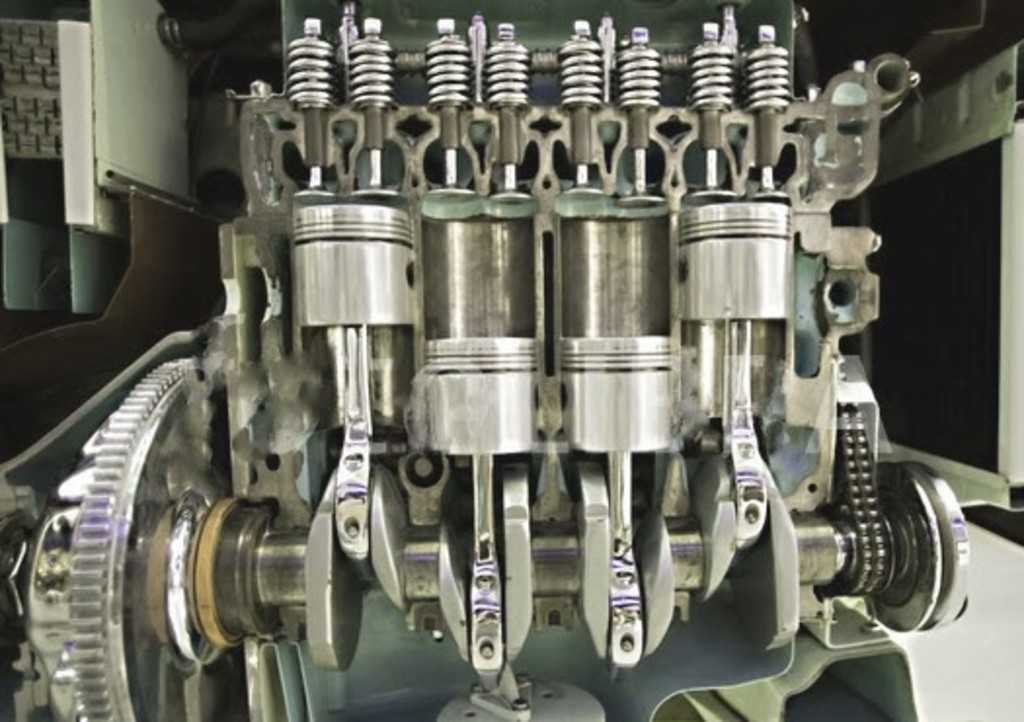

Работа четырёхтактного двигателя в разрезе. Цифрами обозначены такты

Четырёхтактный двигатель — поршневой двигатель внутреннего сгорания, в котором рабочий процесс в каждом из цилиндров совершается за два оборота коленчатого вала, то есть за четыре хода поршня (такта). Этими тактами являются:

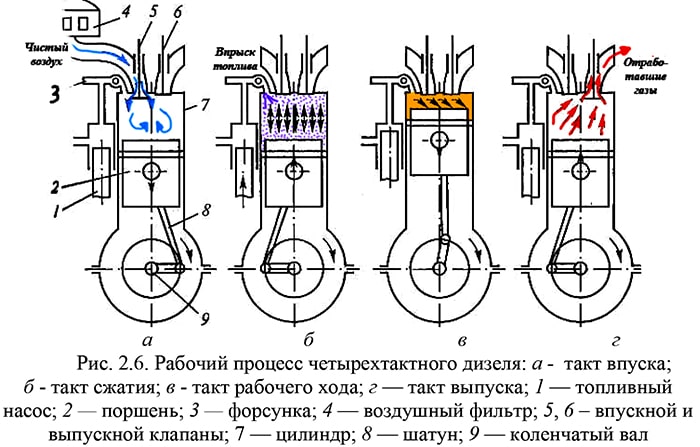

- Впуск — (такт впуска, поршень идёт вниз) свежая порция топливо-воздушной смеси всасывается в цилиндр через открытый впускной клапан.

- Сжатие (такт сжатия, поршень идёт вверх) впускной и выпускной клапаны закрыты, и топливо-воздушная смесь сжимается в объёме.

- Рабочий ход (такт рабочего хода, поршень идёт вниз) сжатое топливо воспламеняется свечой зажигания, расположенной над поршнем, при сгорании высвобождается энергия, которая воздействует на поршень, заставляя его двигаться вниз. Фактически на такте рабочего хода происходит работа двигателя.

- Выпуск

По окончании 4-го такта всё повторяется в том же порядке.

Содержание

|

История

Цикл Отто

Идеализированный цикл Отто, показанный в координатах давление (Р) и объём (V): такт впуска(A) , представляющий собой изобарическое расширение; за ним следует такт сжатия (B) , представляющий собой адиабатический процесс.

такт выпуска (D) . TDC — верхняя мёртвая точка; BDC — нижняя мёртвая точка

Основная статья: Цикл Отто

Четырёхтактный двигатель впервые был запатентован Алфоном де Роше (англ.) в 1861 году. До этого около 1854—1857 годов два итальянца (Евгенио Барсанти и Феличе Матоцци) изобрели двигатель, который, по имеющейся информации, мог быть очень похож на четырёхтактный двигатель, однако тот патент был утерян.

Первым человеком, реально построившим четырёхтактный двигатель, был немецкий инженер Николаус Отто. Вот почему четырёхтактный принцип сегодня известен, в основном, как цикл Отто, а четырёхтактный двигатель, использующий свечи зажигания, часто называется двигателем Отто.

Цикл Отто состоит из адиабатического сжатия, сообщения теплоты при постоянном объёме, адиабатического расширения и отдачи теплоты при постоянном объёме. В случае четырёхтактного цикла Отто имеется также изобарическое сжатие и изобарическое расширение, которые обычно не рассматриваются, так как в идеализированном процессе они не играют роли в сообщении рабочему газу теплоты или в совершении газом работы.

В случае четырёхтактного цикла Отто имеется также изобарическое сжатие и изобарическое расширение, которые обычно не рассматриваются, так как в идеализированном процессе они не играют роли в сообщении рабочему газу теплоты или в совершении газом работы.

Sorry, your browser either has JavaScript disabled or does not have any supported player.

You can download the clip or download a player to play the clip in your browser.

Это видеоролик о работе двигателя Отто. (2 мин 16 сек, 320×240, 340 кбит/с)

Октановое число топлива

Основная статья: Октановое число

Мощность на коленчатый вал двигателя внутреннего сгорания передаётся на вал от расширяющихся газов, в основном, во время такта рабочего хода. Сжатие топливо-воздушной смеси до очень малого объёма повышает эффективность рабочего хода, но увеличение степени сжатия в цилиндре также сильнее нагревает сжимающуюся топливо-воздушную смесь (согласно закону Шарля).

Если топливо легковоспламеняемое, с низкой температурой вспышки, то это может привести к возгоранию топливо-воздушной смеси до того, как поршень достигнет верхней мёртвой точки. Это, в свою очередь, будет заставлять поршень двигаться в сторону, противоположную требуемому направлению вращения коленчатого вала. Топливо, которое воспламеняется в верхней мёртвой точке, но до того, как поршень начнёт двигаться вниз, может повредить поршень и цилиндр из-за наличия в малом объёме очень большого количества тепловой энергии, не имеющей возможности выхода. Это повреждение часто проявляет себя как стук двигателя, и оно ведёт к перманентному повреждению двигателя, если случается постоянно.

Это, в свою очередь, будет заставлять поршень двигаться в сторону, противоположную требуемому направлению вращения коленчатого вала. Топливо, которое воспламеняется в верхней мёртвой точке, но до того, как поршень начнёт двигаться вниз, может повредить поршень и цилиндр из-за наличия в малом объёме очень большого количества тепловой энергии, не имеющей возможности выхода. Это повреждение часто проявляет себя как стук двигателя, и оно ведёт к перманентному повреждению двигателя, если случается постоянно.

Октановое число является мерой сопротивления топлива к самовоспламенению под воздействием возрастающих температур. Топлива с более высокими октановыми числами позволяют осуществлять более высокую степень сжатия без риска повреждения двигателя вследствие самовоспламенения.

Для работы дизельных двигателей самовоспламенение необходимо. Они предотвращают возможное повреждение двигателей путём раздельного впрыска топлива под большим давлением в цилиндр очень незадолго до того, как поршень достигнет верхней мёртвой точки. Воздух без топлива может быть сжат очень сильно без опасности самовоспламенения, и в то же время, находящееся под высоким давлением топливо в системе подачи топлива не может самовоспламениться без присутствия воздуха.

Воздух без топлива может быть сжат очень сильно без опасности самовоспламенения, и в то же время, находящееся под высоким давлением топливо в системе подачи топлива не может самовоспламениться без присутствия воздуха.

Факторы, ограничивающие мощность двигателя

Четырёхтактный цикл

1=верхняя мёртвая точка

2=нижняя мёртвая точка

B: такт сжатия

C: такт рабочего хода

D: такт выпуска

Максимальная мощность двигателя вырабатывается при максимальном количестве всасываемого воздуха. Мощность, вырабатываемая поршневым двигателем, связана с его размерами (объёмом цилиндра), объёмным КПД, потерь энергии, степени сжатия топливо-воздушной смеси, содержания кислорода в воздухе и частоты вращения. Это справедливо как для двухтактных, так и для четырёхтактных двигателей. Частота вращения в конечном счёте ограничена прочностью материалов и свойствами смазки. Клапана, поршни и коленчатые валы испытывают больши́е динамические нагрузки. На слишком высоких оборотах двигателя могут происходить физические повреждения и дрожание поршневых колец, и это приводит к потерям энергии и даже разрушению двигателя. Поршневые кольца колеблются вертикально в каналах, в которых они находятся. Эти колебания колец ухудшают уплотнение между кольцами и стенками цилиндра, что приводит к потерям давления в цилиндре и мощности. Если вал двигателя вращается слишком быстро, то пружины клапанов не успевают достаточно быстро срабатывать, и клапана не успевают закрываться. Эта ситуация называется «плаванием клапанов» (

На слишком высоких оборотах двигателя могут происходить физические повреждения и дрожание поршневых колец, и это приводит к потерям энергии и даже разрушению двигателя. Поршневые кольца колеблются вертикально в каналах, в которых они находятся. Эти колебания колец ухудшают уплотнение между кольцами и стенками цилиндра, что приводит к потерям давления в цилиндре и мощности. Если вал двигателя вращается слишком быстро, то пружины клапанов не успевают достаточно быстро срабатывать, и клапана не успевают закрываться. Эта ситуация называется «плаванием клапанов» (

Потоки через впускной и выпускной каналы

Выходная мощность двигателя зависит от всасывающей способности, и от возможностей выхлопных газов быстро перемещаться через клапанные каналы, как правило расположенные в головках цилиндров (англ. ). Для увеличения выходной мощности можно минимизировать количество изгибов тех каналов, по которым движутся всасываемые и выхлопные потоки, а также сделать их более плавными, благодаря чему уменьшится сопротивление этим потокам. Для этого радиусы поворотов клапанных каналов и сёдла клапанов можно модифицировать таким образом, чтобы их аэродинамическое сопротивление было минимальным. Можно, кроме того, использовать разделение потока на несколько частей.

). Для увеличения выходной мощности можно минимизировать количество изгибов тех каналов, по которым движутся всасываемые и выхлопные потоки, а также сделать их более плавными, благодаря чему уменьшится сопротивление этим потокам. Для этого радиусы поворотов клапанных каналов и сёдла клапанов можно модифицировать таким образом, чтобы их аэродинамическое сопротивление было минимальным. Можно, кроме того, использовать разделение потока на несколько частей.

Принудительное нагнетание воздуха в цилиндры

Один из путей увеличения мощности — это принудительное нагнетание дополнительного количества воздуха в цилиндры, благодаря чему при каждом рабочем ходе может вырабатываться больше мощности. Такое принудительное нагнетание может производиться некоторыми типами компрессорных устройств, называемых нагнетателями. Последние могут приводиться в движение от коленчатого вала или выхлопных газов.

Нагнетание повышает предел мощности двигателя внутреннего сгорания при том же самом объёме цилиндра. В общем случае, нагнетатель всегда работает, но есть конструкции, позволяющие отключать его, или позволяющие ему работать с разными скоростями (относительно скорости двигателя).

В общем случае, нагнетатель всегда работает, но есть конструкции, позволяющие отключать его, или позволяющие ему работать с разными скоростями (относительно скорости двигателя).

Недостатком механически осуществляемого нагнетания является то, что часть выходной мощности расходуется на приведение в движение нагнетателя. Воздух в цилиндре сжимается дважды, но расширяется только в один этап. Поэтому часть мощности понапрасну расходуется с выхлопами высокого давления.

Турбонагнетание

Турбонагнетатель или турбокомпрессор (ТК, ТН) — это такой нагнетатель, который приводится в движение выхлопными газами. Получил своё название от слова «турбина» (фр. turbine от лат. turbo — вихрь, вращение). Это устройство состоит из двух частей: роторного колеса турбины, приводимого в движение выхлопными газами, и центробежного компрессора, закреплённых на противоположных концах общего вала. Струя рабочего тела (в данном случае, выхлопных газов) воздействует на лопатки, закреплённые по окружности ротора, и приводит их в движение вместе с валом, который изготовляется единым целым с ротором турбины из сплава, близкого к легированной стали. На вале, помимо ротора турбины, закреплён ротор компрессора, изготовленный из алюминиевых сплавов, который при вращении вала позволяет «закачивать» под давлением воздух в цилиндры ДВС. Таким образом, в результате действия выхлопных газов на лопатки турбины одновременно раскручиваются ротор турбины, вал и ротор компрессора. Применение турбокомпрессора совместно с промежуточным охладителем (интеркулером) позволяет обеспечивать подачу более плотного воздуха в цилиндры ДВС (в современных турбированных двигателях используется именно такая схема). Часто при применении в двигателе турбокомпрессора говорят о турбине, не упоминая компрессора. Турбокомпрессор — это одно целое. Нельзя использовать энергию выхлопных газов для подачи воздушной смеси под давлением в цилиндры ДВС при помощи только турбины. Нагнетание воздуха обеспечивает именно та часть турбокомпрессора, которая именуется компрессором.

На вале, помимо ротора турбины, закреплён ротор компрессора, изготовленный из алюминиевых сплавов, который при вращении вала позволяет «закачивать» под давлением воздух в цилиндры ДВС. Таким образом, в результате действия выхлопных газов на лопатки турбины одновременно раскручиваются ротор турбины, вал и ротор компрессора. Применение турбокомпрессора совместно с промежуточным охладителем (интеркулером) позволяет обеспечивать подачу более плотного воздуха в цилиндры ДВС (в современных турбированных двигателях используется именно такая схема). Часто при применении в двигателе турбокомпрессора говорят о турбине, не упоминая компрессора. Турбокомпрессор — это одно целое. Нельзя использовать энергию выхлопных газов для подачи воздушной смеси под давлением в цилиндры ДВС при помощи только турбины. Нагнетание воздуха обеспечивает именно та часть турбокомпрессора, которая именуется компрессором.

На холостом ходу, при небольших оборотах, турбокомпрессор вырабатывает небольшую мощность и приводится в движение малым количеством выхлопных газов. В этом случае турбонагнетатель малоэффективен, и двигатель работает примерно так же, как без нагнетания. Когда от двигателя требуется намного большая выходная мощность, то его обороты, а также зазор дросселя, увеличиваются. Пока количества выхлопных газов достаточно для вращения турбины, по впускному трубопроводу подаётся намного больше воздуха.

В этом случае турбонагнетатель малоэффективен, и двигатель работает примерно так же, как без нагнетания. Когда от двигателя требуется намного большая выходная мощность, то его обороты, а также зазор дросселя, увеличиваются. Пока количества выхлопных газов достаточно для вращения турбины, по впускному трубопроводу подаётся намного больше воздуха.

Турбонагнетание позволяет двигателю работать более эффективно, потому что турбонагнетатель использует энергию выхлопных газов, которая, в противном случае, была бы (большей частью) потеряна.

Однако существует технологическое ограничение, известное как «турбояма» («турбозадержка») (за исключением моторов с двумя турбокомпрессорами — маленьким и большим, когда на малых оборотах работает маленький ТК, а на больших — большой, совместно обеспечивая подачу необходимого количества воздушной смеси в цилиндры). Мощность двигателя увеличивается не мгновенно из-за того, что на изменение частоты вращения двигателя, обладающего некоторой инерцией, будет затрачено определённое время, а также из-за того, что чем больше масса турбины, тем больше времени потребуется на её раскручивание и создание давления, достаточного для увеличения мощности двигателя. Кроме того, повышенное выпускное давление приводит к тому, что выхлопные газы передают часть своего тепла механическим частям двигателя (эта проблема частично решается заводами-изготовителями японских и корейских ДВС путём установки системы дополнительного охлаждения турбокомпрессора антифризом).

Кроме того, повышенное выпускное давление приводит к тому, что выхлопные газы передают часть своего тепла механическим частям двигателя (эта проблема частично решается заводами-изготовителями японских и корейских ДВС путём установки системы дополнительного охлаждения турбокомпрессора антифризом).

Отношение длины шатуна к длине хода поршня

Более длинный шатун уменьшает боковые нагрузки со стороны поршня на стенки цилиндра, и уменьшает ударные нагрузки. Как следствие двигатель с длинным шатуном служит дольше, и он надёжнее. Однако увеличение длины шатуна ведёт к увеличению габаритов двигателя, его массы и стоимости. Кроме того, при возрастании длины шатуна увеличивается время нахождения поршня в верхней мёртвой точке. Как следствие, увеличивается время, в течение которого газ в цилиндре находится при высокой температуре, что ведёт к повышенному нагреву двигателя.

В настоящее время более актуальным параметром оценки ДВС является отношение хода поршня к диаметру цилиндра или наоборот. Для более быстроходных бензиновых двигателей это отношение близко к 1, на дизельных моторах ход поршня, как правило, чуть больше диаметра цилиндра.

Для более быстроходных бензиновых двигателей это отношение близко к 1, на дизельных моторах ход поршня, как правило, чуть больше диаметра цилиндра.

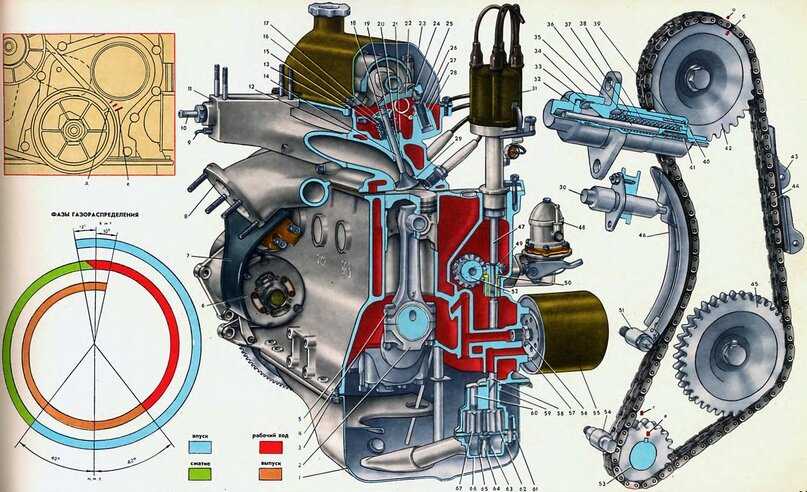

Газораспределительный механизм

Клапаны обычно управляются через распределительный вал, вращающийся со скоростью, равной половине скорости коленчатого вала. Распределительный вал имеет несколько кулачковых механизмов, каждый из которых рассчитан так, чтобы открывать и закрывать «свой» клапан в определённое время цикла.

Во многих двигателях используются один или несколько распределительных валов, расположенных над рядом цилиндров (или над каждым рядом цилиндров). Помимо верхнего расположения распредвала часто встречается, казалось бы, забытое на легковых авто нижнее положение распредвала в блоке цилиндров. При этом кинематическая цепочка включает (снизу вверх) толкатели штанги и коромысла. Эта система, применение которой обусловлено простотой, надёжностью и компактностью, успешно себя зарекомендовала на грузовых автомобилях. Эта схема позволяет конструировать моторы с более низким центром тяжести.

Эта схема позволяет конструировать моторы с более низким центром тяжести.

Первая из описанных выше конструкций газораспределительного механизма обычно позволяет двигателям работать с бо́льшими скоростями, поскольку в этом случае имеется более короткая кинематическая цепь от кулачка к клапану.

Баланс энергии

Двигатели Отто имеют КПД около 35 % — иными словами, 35 % энергии, генерируемой при сжигании топлива, преобразуется в энергию вращательного движения выходного вала двигателя, а остальное теряется в виде тепла. Для сравнения: шеститактный двигатель может преобразовывать в полезную вращательную энергию более 50 % энергии, высвобождаемой при горении топлива.

Современные двигатели часто конструктивно имеют намеренно меньший КПД, чем они могли бы иметь. Это необходимо для уменьшения выбросов с помощью таких средств как система рециркуляции выхлопных газов и каталитический конвертер.

Уменьшению КПД можно препятствовать с помощью системы контроля двигателя (англ. ), использующей технологии эффективного сжигания топлива.[1]

), использующей технологии эффективного сжигания топлива.[1]

Начальное положение, такт впуска и такт сжатия.

Воспламенение топлива, рабочий ход и такт выпуска

Применение

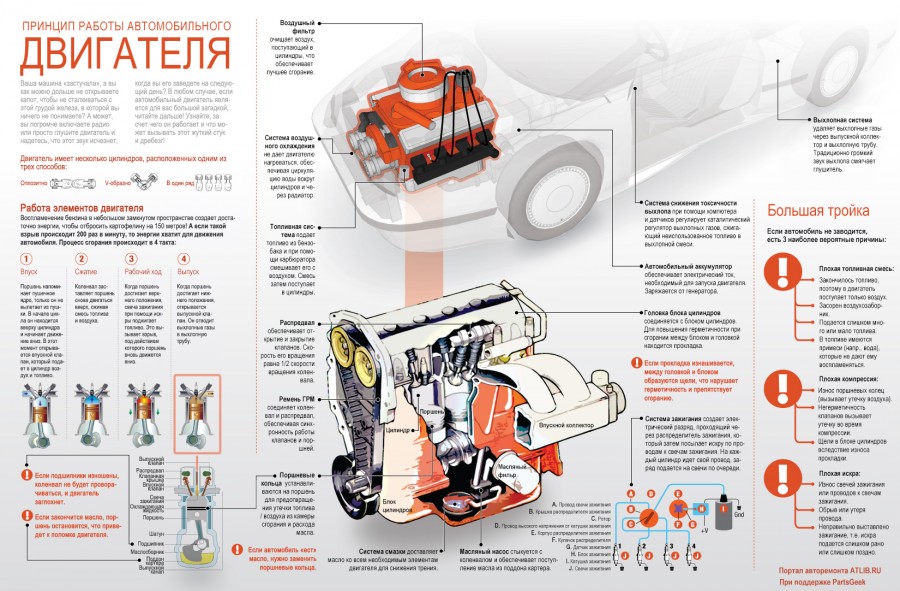

Сегодня двигатели внутреннего сгорания в легковых и грузовых автомобилях, самолётах и во многих других машинах в большинстве случаев используют четырёхтактный цикл. Четырёхтактные двигатели могут быть как бензиновыми, так и дизельными.

Примечания

- ↑ Air pollution from motor vehicles By Asif Faiz, Christopher S. Weaver, Michael P. Walsh

Действующие двигатели | Мастерская Агрегат-парк. Агрегаты и двигатели в разрезе. Учебное оборудование.

Постановка на стенд действующих двигателей внутреннего сгорания

Большой выбор двигателей внутреннего сгорания по низкой цене. На сайте представлены некоторые модели известных производителей. Ознакомьтесь с фотографиями выполненных работ и видео действующих двигателей на стендах. получите консультацию мастера по телефону. Опишите Вашу задачу. Вероятнее всего мастера «Агрегат Парк» уже выполняли схожие заказы и смогут предоставить развернутый ответ о процессе выполнения работ по созданию стендов с действующими демонстрационными двигателями автомобилей, мотоциклов и тракторов.

получите консультацию мастера по телефону. Опишите Вашу задачу. Вероятнее всего мастера «Агрегат Парк» уже выполняли схожие заказы и смогут предоставить развернутый ответ о процессе выполнения работ по созданию стендов с действующими демонстрационными двигателями автомобилей, мотоциклов и тракторов.

Область применения ДВС:

- Разработка действующих двигателей для применения в учебных целях.

- Для проведения практических работ по обслуживанию, диагностике, капремонту.

- Модели действующих двигателей предустановлены, без возможности замены на другую марку и тип.

- Стенды без нагрузки — запуск двигателя и работа на холостых оборотах с перегазовкой.

Оборудованы контрольными приборами, блоком принудительного введения неисправностей, средствами безопасности и удаления дыма, слесарным и измерительным инструментом, а также необходимыми расходными материалами и запасными частями. Методическое обеспечение.

Действующий двигатель Yamaha FZ1 на стенде

youtube.com/embed/PkNbUT2sCxc» frameborder=»0″>ДВС для автомобиля ВАЗ 2112 на стенде

Действующие модели двигателей. Двигатель тестовый в комплекте.

Для проведения испытаний с нагрузочным устройством. Стационарная установка с универсальными креплениями агрегатов различного типа и размерности, возможностью проведения широкого комплекса диагностических работ, снятия параметров мощности, крутящего момента и ресурсных показателей. В комплекте универсальная система электрооборудования и питания для возможности работы с агрегатами различных марок и типов. Стенд является генератором электричества. Система рекуперации электроэнергии позволяет частично или полностью покрывать потребности учебного заведения в электропитании во время работы лаборатории. Еще одно важное направление нашей работы — модели двигателей в разрезе.

Стенд горячей обкатки

youtube.com/embed/0lb4z21BruQ» frameborder=»0″>Испытательный стенд горячей обкатки

Действующие двигатели на раме.

В демонстрационных целях для уличных экспозиций технических музеев, патриотических мероприятий, показа запуска моторов для зрителей автогонок. Стенд представляет собой мобильную рамную конструкцию с предустановленным двигателем известной марки. Например, танковый или морской дизель, авиационный поршневой двигатель, возможно, раритетный агрегат в рабочем состоянии. Осуществляем покраску двигателей на раме.

Демонстрационный стенд дизельного ДВС

Демонстрационный двигатель Татра

ДВИГАТЕЛЬ С РАЗДЕЛЕННЫМИ ЦИЛИНДРАМИ И СПОСОБ РАБОТЫ

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к двигателям внутреннего сгорания с разделенным цилиндром и, в частности, к устройствам двигателя, обеспечивающим сгорание заряда, включающего высокий процент сгоревших остатков, с минимальным охлаждением стенок цилиндра сгорания для получения требуемых характеристик выбросов отработавших газов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение сочетает в себе определенные преимущества ранее известных двигателей с раздельным цилиндром с обычными конструктивными особенностями современных двигателей и новыми камерами сгорания и механизмами распределения фаз газораспределения для создания двухтактного двигателя с разделенным цилиндром, предназначенного для низкого выбросы углеводородов и оксидов азота в выхлопные газы.

Этот результат достигается путем обеспечения соединенных пар цилиндров с поршнями, работающими в противофазе; поршень одного цилиндра, называемого асинхронным цилиндром, предпочтительно перемещается несколько меньше чем на половину хода поршня второго цилиндра, называемого силовым цилиндром. Индукционный цилиндр приспособлен для приема и сжатия заряда, который затем передается в силовой цилиндр, где смешивается с оставшимся остаточным зарядом продуктов сгорания предыдущего цикла.

Комбинированный заряд дополнительно сжимается, воспламеняется от свечи зажигания, сжигается и расширяется для получения энергии. Свеча зажигания расположена в зоне, примыкающей к перепускному клапану между цилиндрами, где имеется относительно неразбавленная порция топливовоздушной смеси для легкого воспламенения сжатого заряда. Ближе к концу рабочего такта выпускной клапан открывается, позволяя сгоревшим выхлопным газам выходить до тех пор, пока давление в цилиндре не упадет примерно до давления в выхлопной системе. Затем выпускной клапан закрывается, оставляя в силовом цилиндре удержанный заряд сгоревших газов для сжатия и смешивания с последующим частично сжатым зарядом из впускного цилиндра. Затем цикл повторяется.

Свеча зажигания расположена в зоне, примыкающей к перепускному клапану между цилиндрами, где имеется относительно неразбавленная порция топливовоздушной смеси для легкого воспламенения сжатого заряда. Ближе к концу рабочего такта выпускной клапан открывается, позволяя сгоревшим выхлопным газам выходить до тех пор, пока давление в цилиндре не упадет примерно до давления в выхлопной системе. Затем выпускной клапан закрывается, оставляя в силовом цилиндре удержанный заряд сгоревших газов для сжатия и смешивания с последующим частично сжатым зарядом из впускного цилиндра. Затем цикл повторяется.

За счет существенного разбавления заряда для сжигания до 50 или более процентов сгоревших газов ограничиваются температуры горения, что снижает образование оксидов азота в процессе горения. Кроме того, поскольку стенки силового цилиндра не подвергаются воздействию поступающих холодных смесей, температуры поверхности повышаются и уменьшается гашение сгорания с последующим образованием остаточных углеводородов вдоль поверхностей стенок. Дальнейший контроль углеводородов, а также монооксида углерода может быть обеспечен за счет работы с общим обедненным соотношением воздух-топливо или любым другим известным способом, например, путем добавления преобразователя или реакторных устройств в выхлопную систему.

Дальнейший контроль углеводородов, а также монооксида углерода может быть обеспечен за счет работы с общим обедненным соотношением воздух-топливо или любым другим известным способом, например, путем добавления преобразователя или реакторных устройств в выхлопную систему.

Эти и другие преимущества изобретения станут более понятными из следующего описания некоторых предпочтительных вариантов осуществления вместе с прилагаемыми чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На чертежах:

РИС. 1-4 представляют собой виды в поперечном сечении части двигателя внутреннего сгорания, изготовленного в соответствии с изобретением, схематически иллюстрирующие работу двигателя во время различных событий рабочего цикла;

РИС. 4а представляет собой вид в разрезе, аналогичный фиг. 4, но показывающий модифицированный вариант двигателя;

РИС. 5 представляет собой вид снизу части узла головки блока цилиндров двигателя, предназначенной для использования на двигателе V-8 с обычным расположением цилиндров и иллюстрирующий альтернативный вариант осуществления изобретения, основанный на модификациях конструкции головки блока цилиндров обычного типа;

РИС. 6 представляет собой вид в поперечном сечении узла головки блока цилиндров, показанного на фиг. 5 вообще в плоскости, обозначенной линией 6-6; и

6 представляет собой вид в поперечном сечении узла головки блока цилиндров, показанного на фиг. 5 вообще в плоскости, обозначенной линией 6-6; и

РИС. 7 представляет собой поперечное сечение головки блока цилиндров по фиг. 5 и 6, взятые в целом в плоскости, обозначенной линией 7-7 на фиг. 5 и показан собранным в двигателе.

ОПИСАНИЕ ИЗОБРАЖЕННЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ

РИС. 1-4 чертежей схематически иллюстрируют один вариант осуществления изобретения в виде двухтактного двигателя внутреннего сгорания с разделенным цилиндром, в целом обозначенного цифрой 10.

Двигатель 10 включает блок 12 цилиндров, имеющий множество цилиндров, расположенных попарно, каждая пара включает в себя впускной цилиндр 13 и силовой цилиндр 14. В каждом впускном цилиндре 13 с возвратно-поступательным движением расположен поршень 16, а в каждом силовом цилиндре 14 аналогично расположен поршень 17, причем поршни соединены шатунами 19.к коленчатому валу, не показан. Ходы коленчатого вала устроены таким образом, что поршни 16 впускных клапанов фазированы для перемещения перед силовыми поршнями 17 на 90 градусов коленчатого вала, что равно половине хода поршня или четверти цикла двигателя. Эта фазировка может, при желании, варьироваться в диапазоне от чуть менее полупериода до почти совпадающей по фазе.

Эта фазировка может, при желании, варьироваться в диапазоне от чуть менее полупериода до почти совпадающей по фазе.

Двигатель 10 дополнительно включает головку цилиндров 20, закрывающую концы цилиндров 13, 14 и определяющую поршнями 16, 17 переменного объема впускную и силовую камеры 22 и 23 соответственно. Головка 20 цилиндров содержит впускной канал 24, соединяющий камеру 22 с карбюратором (не показан) для подачи в нее горючей воздушно-топливной смеси. Также предусмотрено выпускное отверстие 26, соединяющее камеру 23 с подходящей выхлопной системой, которая не показана. Камера 27 сгорания образована выемкой в головке 20 цилиндра, которая проходит от камеры 23 и образует продолжение перепускного канала 29., соединяющийся с камерой 22 индукционного цилиндра.

Тарельчатые клапаны 30, 32 и 33 предназначены для управления прохождением газов соответственно через порты 24 и 26 и перепускной канал 29. Все клапаны могут приводиться в действие механически обычным способом с помощью соответствующих средств, не показаны, или клапанов 30 и/или 33 могут приводиться в действие давлением. В варианте осуществления на фиг. 1-4, клапаны 30 и 32 предпочтительно приводятся в действие механически, а клапан 33 приводится в действие давлением. В головке блока цилиндров предусмотрено отверстие 34 для установки свечи зажигания 36, которая проходит в передаточный канал 29.рядом с перепускным клапаном 33 для целей, которые будут описаны позже.

В варианте осуществления на фиг. 1-4, клапаны 30 и 32 предпочтительно приводятся в действие механически, а клапан 33 приводится в действие давлением. В головке блока цилиндров предусмотрено отверстие 34 для установки свечи зажигания 36, которая проходит в передаточный канал 29.рядом с перепускным клапаном 33 для целей, которые будут описаны позже.

Описанный выше вариант осуществления работает следующим образом. Впускной клапан 30 открывается в начале движения поршня 16 вниз на такте впуска, чтобы обеспечить впуск горючего заряда топливно-воздушной смеси в камеру 22. Когда поршень 16 достигает середины своего такта впуска, как показано на рис. ИНЖИР. 1, поршень 17 достиг высшей точки своего такта сжатия, сжимая ранее сформированный в нем заряд. Примерно в этот момент зажигается свеча 36 зажигания, воспламеняющая относительно неразбавленную смесь в перепускном канале рядом с перепускным клапаном 33 и инициируя сгорание заряда цилиндра.

Возрастающее давление заряда цилиндра в камере 23 толкает поршень 17 вниз по мере завершения сгорания заряда и расширения отработавших газов. На фиг. 2, это расширение достигло примерно половины пути, в то время как поршень 16 завершил свой ход всасывания, и впускной клапан 30 вскоре закроется.

На фиг. 2, это расширение достигло примерно половины пути, в то время как поршень 16 завершил свой ход всасывания, и впускной клапан 30 вскоре закроется.

Затем поршень 16 начинает двигаться вверх в такте сжатия, в то время как поршень 17 продолжает двигаться вниз к своему нижнему положению, как показано на РИС. 3. Незадолго до этого момента, в конце такта расширения, открывается выпускной клапан 32, обеспечивающий продувку выхлопных газов в выхлопную систему через порт 26 до тех пор, пока давление в цилиндре в камере 23 не снизится примерно до давления выхлопной системы. . Тем временем горючий заряд в камере 22 сжимается примерно до половины своего объема, как показано на фиг. 3.

Когда давление в камере 23 падает ниже давления в камере 22 настолько, чтобы преодолеть инерцию клапана 33 (который при желании может быть снабжен пружиной для увеличения требуемого перепада давления), клапан 33 открывается, пропуская сжатую смесь в камере 22, чтобы пройти в перепускной канал 29, камеру сгорания 27 и камеру 23. Выпускной клапан 32 рассчитан на раннее закрытие в такте сжатия вверх рабочего поршня 17, до того, как какая-либо значительная часть свежей смеси будет потеряна через выпускное отверстие 26. Это раннее закрытие выпускного клапана улавливает большое количество остаточных продуктов сгорания в камере 23. Дальнейшее движение вверх обоих поршней 16 и 17 продолжает передачу сжатой свежей смеси в полость силового цилиндра 23, при дальнейшем сжатии смешивают свежую смесь и отработанные газы до тех пор, пока поршень 16 не достигнет самой верхней точки своего хода, как показано на фиг. 4. К этому моменту почти вся горючая смесь вытеснена из камеры 22 и находится либо в переходном канале, либо начинает смешиваться с оставшимися отработанными газами в камере 23 и камере сгорания 27.

Выпускной клапан 32 рассчитан на раннее закрытие в такте сжатия вверх рабочего поршня 17, до того, как какая-либо значительная часть свежей смеси будет потеряна через выпускное отверстие 26. Это раннее закрытие выпускного клапана улавливает большое количество остаточных продуктов сгорания в камере 23. Дальнейшее движение вверх обоих поршней 16 и 17 продолжает передачу сжатой свежей смеси в полость силового цилиндра 23, при дальнейшем сжатии смешивают свежую смесь и отработанные газы до тех пор, пока поршень 16 не достигнет самой верхней точки своего хода, как показано на фиг. 4. К этому моменту почти вся горючая смесь вытеснена из камеры 22 и находится либо в переходном канале, либо начинает смешиваться с оставшимися отработанными газами в камере 23 и камере сгорания 27.

В этот момент поршень 16 меняет направление, а поршень 17 продолжает движение вверх, еще больше сжимая объединенную смесь и позволяя клапану 33 закрыться, предотвращая возврат смеси в камеру 22. Движение поршня 16 вниз в сочетании с одновременным открытием впускного отверстия клапан 30 позволяет втягивать новый заряд горючего в камеру 22 при повторении предыдущего цикла, в то время как поршень 17 перемещается в свою наивысшую точку, сжимая смесь до точки, показанной на фиг. 1, где повторяются ранее описанные стадии сгорания и расширения.

1, где повторяются ранее описанные стадии сгорания и расширения.

Следует отметить, что сжатая смесь, образующаяся в камере 23 в момент воспламенения, как показано на ФИГ. 1, состоит из значительного количества оставшихся сгоревших газов, частично смешанных со свежей смесью, но обычно сконцентрированных в частях камеры, удаленных от перепускного канала 29. Сам перепускной канал образует зону относительно неразбавленной смеси, включая последний части смеси, поступающей из камеры 22, проходят через клапан 33. Эта относительно неразбавленная смесь легко воспламеняется свечой зажигания 36 при ее срабатывании, и именно по этой причине свеча зажигания расположена в положении, близком к перепускному клапану 33.

Ввиду высокого удержания остатков сгоревших газов в камере 23 и смеси этих газов со свежей шихтой, поступающей из камеры 22 до и во время сжигания, температуры горения ограничены таким образом, чтобы свести к минимуму количество образующихся оксидов азота в процесс горения. Кроме того, температуры стенок цилиндра и камеры сгорания поддерживаются на относительно высоком уровне, так как они никогда не контактируют с холодным топливовоздушным зарядом, который поступает в камеру 22 и сжимается в ней. Соответственно выбросы обоих оксидов азота а углеводороды поддерживаются на низком уровне. Дополнительный контроль содержания угарного газа может быть достигнут за счет работы двигателя с как можно более обедненным соотношением воздух-топливо, а также за счет использования дополнительного воздуха известным образом в цилиндре или выхлопной системе.

Кроме того, температуры стенок цилиндра и камеры сгорания поддерживаются на относительно высоком уровне, так как они никогда не контактируют с холодным топливовоздушным зарядом, который поступает в камеру 22 и сжимается в ней. Соответственно выбросы обоих оксидов азота а углеводороды поддерживаются на низком уровне. Дополнительный контроль содержания угарного газа может быть достигнут за счет работы двигателя с как можно более обедненным соотношением воздух-топливо, а также за счет использования дополнительного воздуха известным образом в цилиндре или выхлопной системе.

В то время как расположение на ФИГ. 1-4, как описано, использует карбюратор для подачи смеси воздуха и топлива во впускное отверстие цилиндра впуска, в равной степени можно было бы использовать средства впрыска топлива. Такие средства впрыска топлива могут подавать топливо в воздух либо перед входом в впускной цилиндр, либо во время или после процесса перекачки из впускного цилиндра, либо до, либо после перепускного клапана в перепускном канале. В последних случаях проблемы конденсации топлива в индукционном цилиндре можно было бы избежать за счет дополнительных проблем, связанных с обеспечением смешивания воздуха и топлива с образованием легковоспламеняющегося и горючего заряда.

В последних случаях проблемы конденсации топлива в индукционном цилиндре можно было бы избежать за счет дополнительных проблем, связанных с обеспечением смешивания воздуха и топлива с образованием легковоспламеняющегося и горючего заряда.

РИС. 4а иллюстрирует модификацию устройства, показанного на фиг. 1-4, включать топливную форсунку 38 для непосредственного впрыска топлива в перепускной канал 29 для смешивания с частично сжатым зарядом воздуха, подаваемым из впускного цилиндра 13.

На фиг. 5-7 иллюстрируют альтернативный вариант осуществления изобретения, содержащий множество компонентов, эквивалентных компоновке, показанной на фиг. 1 — 4, но при этом конструкция перепускного канала и камеры сгорания изменены. Для упрощения описания ссылочные позиции со штрихом используются для частей, соответствующих частям первого описанного варианта осуществления.

Как лучше всего показано на фиг. 7, перепускной канал 40 соединяется непосредственно с камерой 22′ цилиндра 13′, перепускной клапан 42 расположен рядом с противоположным концом перепускного канала, где он открывается в углубленную камеру 43 сгорания, которая образует продолжение перепускного канала. и открывается в силовую камеру 23′. Свеча 36′ зажигания установлена, как лучше всего показано на фиг. 6, в переходнике 44. Переходник, в свою очередь, закреплен сваркой в отверстиях 46 и 47, предусмотренных во внешней и внутренней стенках головки блока цилиндров соответственно, и проходит через водяную рубашку 49.. Выводы свечи зажигания 36′ проходят в верхнюю часть камеры сгорания 43 рядом с перепускным клапаном 42. В этой конструкции перепускной клапан 42 приводится в действие механически, как и впускной и выпускной клапаны 30′ и 32′ соответственно. .

и открывается в силовую камеру 23′. Свеча 36′ зажигания установлена, как лучше всего показано на фиг. 6, в переходнике 44. Переходник, в свою очередь, закреплен сваркой в отверстиях 46 и 47, предусмотренных во внешней и внутренней стенках головки блока цилиндров соответственно, и проходит через водяную рубашку 49.. Выводы свечи зажигания 36′ проходят в верхнюю часть камеры сгорания 43 рядом с перепускным клапаном 42. В этой конструкции перепускной клапан 42 приводится в действие механически, как и впускной и выпускной клапаны 30′ и 32′ соответственно. .

Работа альтернативного варианта осуществления в целом такая же, как описанная ранее, за исключением того, что перепускной клапан 42 механически приводится в действие синхронно с другими клапанами и устроен так, что нет значительного перекрытия между периодом его открытия и периодом выхлопа. клапан 32′. Это предотвращает любой существенный перенос свежей смеси, поступающей через перепускной клапан, непосредственно из выпускного клапана.

Относительно длинный перепускной канал 40 между впускным цилиндром 13′ и перепускным клапаном 42 имеет тенденцию к небольшому снижению объемного КПД цилиндра, поскольку определенный процент сжатых газов остается в передаточном канале при каждом ходе. Однако работа сжатия этих газов может быть восстановлена во время хода впускного поршня 16′ вниз за счет задержки открытия впускного клапана 30′ до тех пор, пока остаточные сжатые газы не расширятся до атмосферного давления.

Расположение перепускного клапана вблизи силовой камеры 23′ также снижает способность поддерживать сегрегированную относительно неразбавленную смесь рядом со свечой зажигания для зажигания. Этой возможности, однако, способствует размещение свечи зажигания в непосредственной близости от перепускного клапана и наличие утопленной камеры сгорания 43. Однако может быть разрешено некоторое разбавление отработавших газов в смеси, окружающей свечу зажигания, без нарушения способности смеси на огонь до тех пор, пока разбавление не станет чрезмерным. Ввиду большого процента сгоревших газов, остающихся в существующей системе, необходимо, чтобы сохранялась некоторая стратификация или изменение степени разбавления по всему цилиндру, при этом смесь, примыкающая к свече зажигания в конце такта сжатия, должна сохраняться. менее разбавленной, чем оставшаяся смесь.

Ввиду большого процента сгоревших газов, остающихся в существующей системе, необходимо, чтобы сохранялась некоторая стратификация или изменение степени разбавления по всему цилиндру, при этом смесь, примыкающая к свече зажигания в конце такта сжатия, должна сохраняться. менее разбавленной, чем оставшаяся смесь.

Устройство перепускного клапана в альтернативном варианте имеет то преимущество, что для его работы можно использовать обычные механические средства. Однако при желании можно использовать другие типы механизмов для механического приведения в действие перепускного клапана, расположенного ближе к впускному цилиндру в перепускном канале.

Хотя изобретение было описано со ссылкой на некоторые конкретные варианты осуществления, следует признать, что в рамках раскрытых идей изобретения могут быть внесены многочисленные изменения. Соответственно, предполагается, что изобретение ограничено только в соответствии со следующей формулой изобретения.

Формулы поршневых двигателей для 4-тактных двигателей

Формулы для поршневых двигателей для 4-тактных двигателей

Общие технические обзоры

Технические приложения и конструкция

В следующих таблицах определены уравнения для четырехтактных поршневых двигателей.

|

|

|

|

|

|

|

|

|

|

|

|

|

с. x 6500)/(Д x об/мин)

с. x 6500)/(Д x об/мин) Длина штока (L) обычно в 2 раза больше длины хода (S)

Длина штока (L) обычно в 2 раза больше длины хода (S)