Смазочная система двигателя.

Назначение системы смазки и ее дополнительные функции

Смазочная система (система смазки) предназначена для подачи масла к трущимся поверхностям с целью уменьшения сил трения, а также для охлаждения деталей, удаления продуктов нагара и износа, предохранения деталей двигателя от коррозии.

Помимо этого, масло существенно уплотняет зазоры между сопряженными деталями.

Кроме перечисленных функций, смазочная система может выполнять и специфические задачи.

Моторное масло из смазочной системы применяется в гидрокомпенсаторах тепловых зазоров клапанов, гидронатяжителях привода газораспределительного механизма, в системах регулирования фаз газораспределения, в гидравлическом приводе вентилятора системы охлаждения и т. п.

Если рабочие поверхности деталей, сопрягаемых в подвижном соединении, абсолютно сухие, то имеет место сухое трение, сопровождающееся интенсивным выделением теплоты, изнашиванием поверхностей, и требующее значительных затрат энергии на относительное перемещение деталей.

Трение между поверхностями, разделенными достаточно толстым слоем масла, называется жидкостным. В этом случае усилие, необходимое для относительного перемещения деталей, значительно сокращается и существенно уменьшается изнашивание их рабочих поверхностей.

В двигателе внутреннего сгорания стойкое жидкостное трение удается осуществить только в подшипниках коленчатого вала на рабочих режимах.

Остальные сопряженные пары движутся возвратно-поступательно или качаются, поэтому на их поверхностях не удается сохранить масляный слой достаточной толщины. Такое трение, когда рабочие поверхности разделены лишь тонкой пленкой масла (толщиной менее 0,1 мм) называется граничным.

В зависимости от толщины пленки граничное трение может быть полужидким или полусухим. Последнее характеризуется возможностью «схватывания» микровыступов трущихся поверхностей, склонностью к задирам и эрозивному изнашиванию.

Полужидкое трение наиболее характерно для деталей цилиндропоршневой группы. В паре «выпускной клапан – направляющая втулка» возможно возникновение полусухого трения.

В паре «выпускной клапан – направляющая втулка» возможно возникновение полусухого трения.

Подача масла к трущимся поверхностям должна быть бесперебойной. При недостаточной смазке теряется мощность двигателя, повышается износ деталей и возрастает вероятность отказа из-за разрушения подшипников коленчатого вала, заклинивания поршней, распределительного механизма и т. п.

Нельзя допускать и избыточного смазывания, так как это может привести к попаданию масла в камеру сгорания и на электроды свечей зажигания, вследствие чего увеличивается нагарообразование в днищах поршней, стенках камеры сгорания и клапанах.

Это приводит к перегреву и перебоям в работе двигателя, а также к перерасходу масла.

***

Требования к системе смазки двигателя

Требования, предъявляемые к смазочной системе, основываются на ее функциях и задачах:

- бесперебойная подача масла к трущимся деталям на всех режимах работы двигателя, на подъемах и спусках автомобиля с уклоном до 35 % и при крене до 25 %, при температуре окружающей среды от +50 до -50 ˚С, при положительных и отрицательных горизонтальных и вертикальных ускорениях;

- достаточная степень очистки масла от механических примесей;

- прочная конструкция;

- удобство технического обслуживания;

***

Способы смазки деталей двигателя

В зависимости от способа подачи масла к трущимся поверхностям различают следующие способы смазывания:

- разбрызгиванием и посредством масляного тумана;

- под давлением;

- комбинированное.

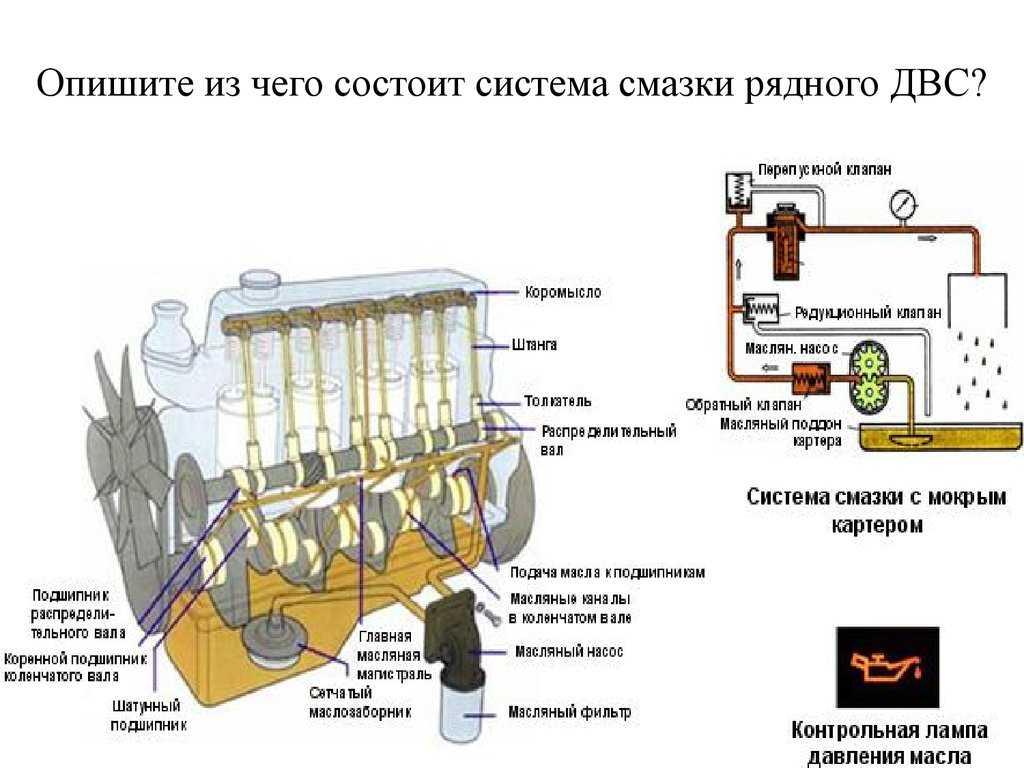

Под давлением масло подводится к трущимся деталям из главной масляной магистрали, давление в которой создается насосом.

Смазка разбрызгиванием осуществляется специальными форсунками или подвижными деталями кривошипно-шатунного механизма (КШМ), а также путем создания масляного тумана из стекающего в картер масла.

Комбинированная система смазывания сочетает в себе первые два способа.

В современных автомобилях, как правило, система смазки имеет комбинированное устройство. Ее особенность заключается в следующем: к деталям, более всего подверженным износу, масло подается под давлением, а к тем, которые работают в более легких условиях, разбрызгиванием.

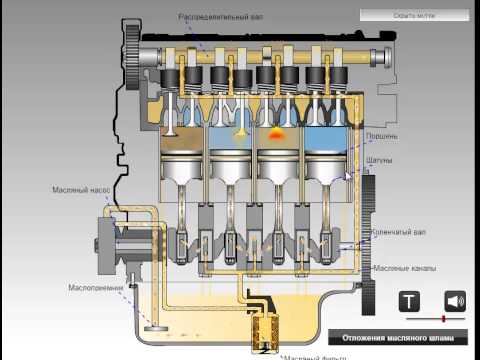

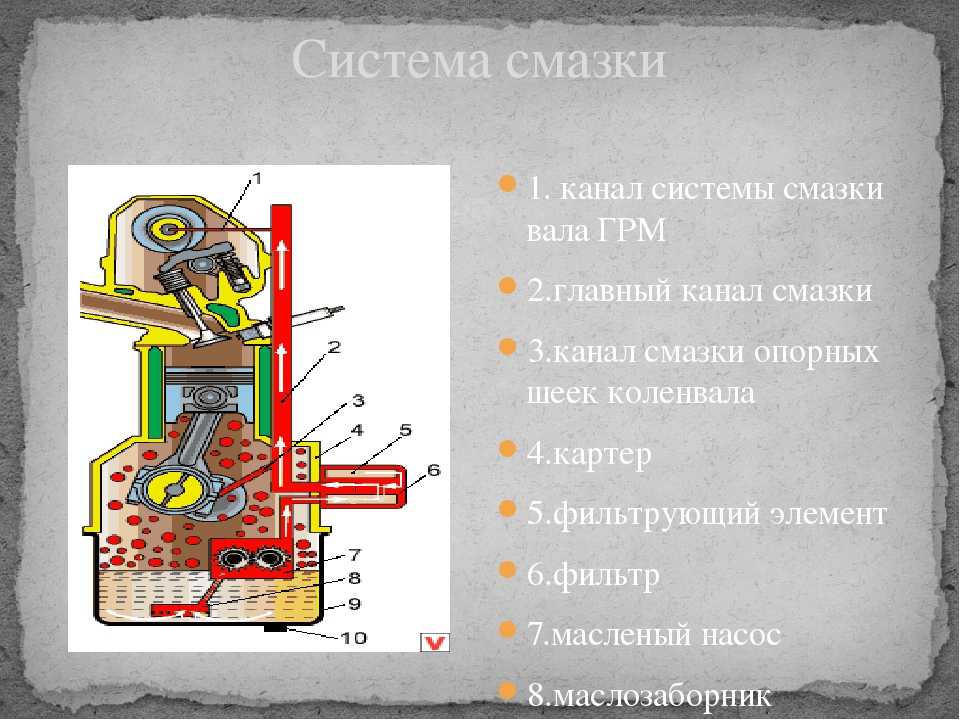

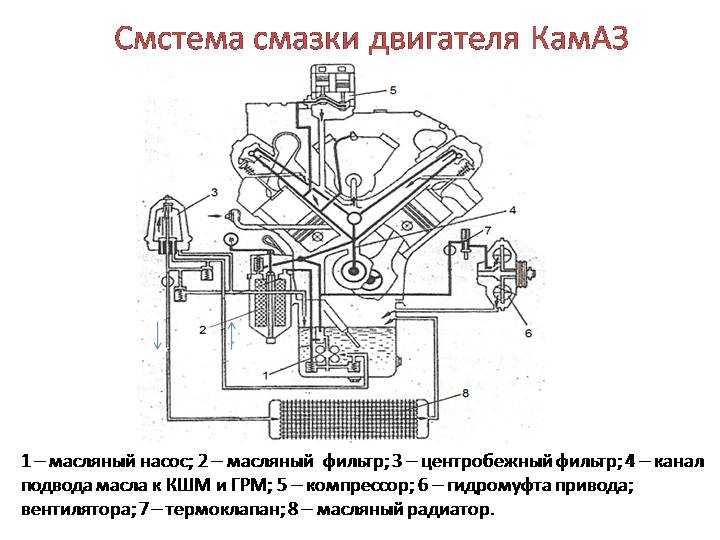

Под давлением масло подводится к коренным и шатунным подшипникам коленчатого вала, опорам распределительного вала, сочленениям привода газораспределительного механизма (ГРМ), зубчатым колесам привода распределительного вала, топливному насосу высокого давления (ТНВД) дизелей.

В некоторых двигателях под давлением смазываются сопряжения верхней головки шатуна с поршневым пальцем.

Разбрызгиванием масло подается на зеркало цилиндра из отверстия в кривошипной головке шатуна, а также разбрызгивается специальными форсунками на днище поршня. Масляные форсунки могут быть расположены у верхней головки шатуна или в нижней части цилиндра.

Подаваемое на днище поршня масло выполняет двоякие функции – во-первых, оно охлаждает днище поршня, во-вторых, при стекании по стенкам гильзы, оно смазывает сопрягаемую пару «поршень-гильза цилиндров», а далее, продолжая стекать в поддон и сталкиваясь с подвижными деталями КШМ, образует масляный туман, также смазывающий детали двигателя.

Существует способ смазывания самотеком, когда подача масла осуществляется по каналам из резервуаров, карманов, различных полостей и углублений, расположенных выше смазываемых поверхностей.

В зависимости от места размещения основного запаса масла смазочные системы могут быть с «мокрым» (рис. 1) или «сухим» (рис. 2) картером.

Для детального просмотра кликните по рисунку мышкой, и схема откроется в отдельном окне браузера.

Наибольшее распространение на автомобильных двигателях получили смазочные системы с «мокрым» картером, которые имеют более простую конструкцию. В этом случае основной запас масла находится в поддоне картера и при работе двигателя масло подается к трущимся деталям масляным насосом, затем оно самотеком возвращается обратно в поддон.

Это техническое решение имеет ряд недостатков, наиболее существенные из которых – вспенивание масла при высоких оборотах коленчатого вала, а также сильное плескание в картере, из-за чего может оголиться маслоприемник, что ведет к значительному снижению давления в системе смазки и масляному «голоданию».

В системах с «сухим» картером основной запас масла содержится в отдельном масляном баке 5 (рис. 2) и масло подается к трущимся деталям нагнетающей секцией масляного насоса. Стекающее в поддон масло полностью удаляется из него откачивающими секциями масляного насоса 9 и вновь подается в масляный бак 5.

Такая смазочная система обеспечивает надежную смазку на крутых подъемах, спусках и уклонах без утечки масла через уплотнения между деталями двигателя, а также позволяет уменьшить высоту двигателя за счет менее глубокого поддона.

Кроме того, при «сухом» картере масло в меньшей мере нагревается от горячих деталей и подвергается вредному воздействию картерных газов, благодаря чему дольше сохраняет смазывающие свойства.

Из недостатков системы смазки с «сухим» картером можно отметить высокую стоимость, больший вес, более сложное устройство и больший заправочный объем в сравнении с системой смазки с «мокрым» картером.

Система смазки с «сухим» картером обычно применяется на автомобилях с высокофорсированными двигателями, предназначенными, например, для гонок, а также в некоторых моделях внедорожников, которым часто приходится передвигаться по бездорожью со сложным рельефом местности.

В некоторых случая такая система смазывания деталей двигателя используется для уменьшения габаритной высоты силового агрегата.

***

Работа системы смазки двигателя

Главная страница

- Страничка абитуриента

Дистанционное образование

- Группа ТО-81

- Группа М-81

- Группа ТО-71

Специальности

- Ветеринария

- Механизация сельского хозяйства

- Коммерция

- Техническое обслуживание и ремонт автотранспорта

Учебные дисциплины

- Инженерная графика

- МДК.01.01. «Устройство автомобилей»

- Карта раздела

- Общее устройство автомобиля

- Автомобильный двигатель

- Трансмиссия автомобиля

- Рулевое управление

- Тормозная система

- Подвеска

- Колеса

- Кузов

- Электрооборудование автомобиля

- Основы теории автомобиля

- Основы технической диагностики

- Основы гидравлики и теплотехники

- Метрология и стандартизация

- Сельскохозяйственные машины

- Основы агрономии

- Перевозка опасных грузов

- Материаловедение

- Менеджмент

- Техническая механика

- Советы дипломнику

Олимпиады и тесты

- «Инженерная графика»

- «Техническая механика»

- «Двигатель и его системы»

- «Шасси автомобиля»

- «Электрооборудование автомобиля»

Система смазки двигателя трактора

Значение смазки. Во время работы двигателя между деталями его возникает трение. При недостаточной чистоте обработки поверхностей трение между ними велико, оно возникает за счет скалывания и смятия неровностей. Но и между чисто обработанными поверхностями трение возникает за счет молекулярного сцепления и также может быть значительным. Если же ввести между трущимися поверхностями слой масла, то оно разъединит их и трение будет происходить между частицами масла. Величина такого трения незначительна.

Во время работы двигателя между деталями его возникает трение. При недостаточной чистоте обработки поверхностей трение между ними велико, оно возникает за счет скалывания и смятия неровностей. Но и между чисто обработанными поверхностями трение возникает за счет молекулярного сцепления и также может быть значительным. Если же ввести между трущимися поверхностями слой масла, то оно разъединит их и трение будет происходить между частицами масла. Величина такого трения незначительна.

Таким образом, основная роль смазки в двигателе — это уменьшение потерь энергии на трение и уменьшение износа деталей. Кроме этого, смазка улучшает приработку деталей, так как вымывает продукты износа из зазоров между ними, охлаждает детали, уплотняет подвижные сопряжения, а также защищает детали от коррозии.

При жидкостном трении, когда масляная пленка полностью разделяет трущиеся поверхности, создаются наиболее благоприятные условия для работы деталей двигателя. Схема создания такого трения во вращательной паре показана на рисунке 1. Если вал, нагруженный силой неподвижен, то масло выжимается из зазора и вал ложится на подшипник (рис. 1, слева).

Если вал, нагруженный силой неподвижен, то масло выжимается из зазора и вал ложится на подшипник (рис. 1, слева).

Во время вращения вала слои масла, прилипшие к его поверхности, увлекают за собой следующие слои, и масло из широкой части зазора перегоняется в узкую. В результате здесь повышается давление, т.о. Создается масляный клин. С увеличением оборотов давление масла повышается и вал «всплывает» на слое масла (рис. 1, справа). Чем больше диаметр вала, число оборотов и вязкость масла, тем большей может быть масляная пленка при жидкостном трении. При резком изменении оборотов масляная пленка может прорываться, и трение переходит в полужидкостное.

Масла для двигателей. В работающем двигателе масло загрязняется продуктами износа и пылью и, кроме того, подвергается химическому воздействию кислорода воздуха и различных металлов, в результате чего в нем образуются смолы, кислоты и другие вредные вещества.

Попадая в камеру сгорания, масло коксуется, что приводит к образованию нагара па деталях. Лак, образующийся при соприкосновении масла с горячими частями поршня, спекается с нагаром, и это вызывает пригорание поршневых колец в канавках.

Лак, образующийся при соприкосновении масла с горячими частями поршня, спекается с нагаром, и это вызывает пригорание поршневых колец в канавках.

Срок службы масла в двигателе зависит от устройства системы смазки и ухода за ней, а также от качества масла. Качество масла характеризуется рядом показателей, которые приводятся в его паспорте.

- Важнейшие из них следующие.

- Вязкостно-температурные показатели. Использовать в двигателе масло с очень большой или очень малой вязкостью нельзя: в первом случае затрудняется циркуляция масла и оно не сможет попасть в малые зазоры, а во втором масло будет выжиматься из зазоров. Поэтому для двигателей используют масло с наименьшей допустимой вязкостью, при которой обеспечивается надежное жидкостное трение. На вязкость масла влияет его температура; чем меньше разжижается масло при нагревании, тем выше его качество. Масло имеет определенную температуру застывания, при которой оно утрачивает текучесть. Поэтому в зимнее время применяют масла с наиболее низкой температурой застывания.

- Стабильность масла — это способность его сохранять неизменными свои первоначальные свойства. Чем стабильнее масло, тем оно лучше сопротивляется воздействию кислорода воздуха, высокой температуры, тем меньше образуется в нем различных вредных веществ.

Коррозионное влияние масла на металлы обусловлено содержанием в нем кислот. Кислоты могут быть в масле вследствие недостаточно тщательной очистки, а также могут образовываться в результате химических превращений, происходящих в масле при работе его в двигателе. Для улучшения свойств масел к ним добавляют химические вещества—присадки. Благодаря добавке присадок на поверхности подшипников, залитых свинцовистой бронзой, образуется прочная пленка окисла. Эта пленка предохраняет антифрикционный сплав от коррозии. Кроме того, эти присадки препятствуют образованию лаковых и смолистых отложений на деталях, способствуют разрыхлению и удалению нагара.

Работа системы смазки. Хорошая смазка двигателя обеспечивается тогда, когда масло непрерывно циркулирует в зазорах между деталями. Этого можно достигнуть подводом масла к трущимся поверхностям тремя способами: разбрызгиванием, под давлением и сочетанием этих двух способов (комбинированная смазка).

Этого можно достигнуть подводом масла к трущимся поверхностям тремя способами: разбрызгиванием, под давлением и сочетанием этих двух способов (комбинированная смазка).

Смазка разбрызгиванием как недостаточно надежная в современных тракторных двигателях почти не применяется. Исключение составляют лишь пусковые двигатели, которые работают непродолжительное время и должны быть максимально простыми.

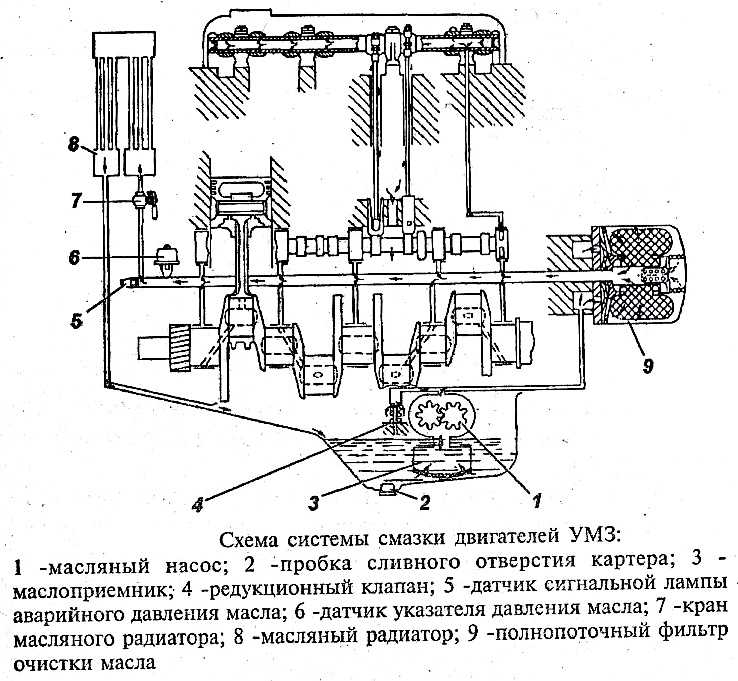

Смазка под давлением, когда масло нагнетается насосом ко всем трущимся поверхностям, также почти не применяется вследствие ее сложности. Комбинированная система смазки наиболее распространена в современных двигателях. В такой системе масло под давлением нагнетается к наиболее нагруженным деталям, все же остальные детали двигателя смазываются разбрызгиванием. На рисунке 2 представлена схема циркуляции масла, типичная для тракторного двигателя.

1 — масляный насос; 2 — редукционный клапан; 3 — масляный радиатор; 4 — клапан-термостат; 5 — фильтр грубой очистки; 6 — предохранительный клапан; 7 — магистраль; 8 — манометр; 9 — сливной клапан; 10 — фильтр тонкой очистки; 11 — калиброванное сливное отверстие.

Из поддона картера масло нагнетается насосом 1 по трубке в масляный радиатор 3. Охлажденное в радиаторе масло проходит через фильтр грубой очистки (ФГО) 5 и далее расходится по двум направлениям.

Основной поток направляется в масляную магистраль 7, откуда по сверлениям в блоке или по специальным трубкам подводится для смазки деталей. Небольшая часть масла попадает в фильтр тонкой очистки (ФТО) 10 и очищенным сливается в картер. Чтобы предупредить падение давления масла в магистрали из-за излишней утечки его через ФТО, сливной канал имеет калиброванное отверстие.

Фильтры грубой и тонкой очистки имеют различное назначение и включены в систему смазки по-разному.

Фильтр грубой очистки улавливает крупные механические примеси и, имея малое сопротивление, обладает большой пропускной способностью. Поэтому он подключен в систему смазки последовательно, т.е. пропускает все масло, нагнетаемое насосом.

Фильтр тонкой очистки предназначен для выделения из масел мельчайших механических примесей и смолистых веществ. Он оказывает большое сопротивление движению масла и потому подключен на ответвлении от магистрали (параллельно) и пропускает через себя только малую часть масла. Многократная циркуляция дает возможность всему маслу пройти через ФТО, при этом увеличивается срок службы масла.

Он оказывает большое сопротивление движению масла и потому подключен на ответвлении от магистрали (параллельно) и пропускает через себя только малую часть масла. Многократная циркуляция дает возможность всему маслу пройти через ФТО, при этом увеличивается срок службы масла.

Клапаны в системе смазки. В системе смазки устанавливают автоматически действующие предохранительные устройства—клапаны.

Редукционный клапан масляного насоса 2 (рис. 2), установленный в его нагнетательной полости, предотвращает повышение давления масла н ней. Он перепускает избыток масла во всасывающую полость или обеспечивает слив его в картер.

Предохранительный клапан 6, установленный параллельно ФГО, не допускает снижения давления масла в магистрали в случае загрязнения этого фильтра. С одной стороны он нагружен давлением нефильтрованного масла, а с другой — давлением фильтрованного масла и усилием пружины, которая отрегулирована на соответствующий перепад давлений (разность давлений до и после ФГО). Когда сопротивление фильтра вследствие его загрязнения или нагнетания холодного масла превысит величину перепада давлений, клапан открывается и часть масла перепускается в магистраль, минуя ФГО.

Когда сопротивление фильтра вследствие его загрязнения или нагнетания холодного масла превысит величину перепада давлений, клапан открывается и часть масла перепускается в магистраль, минуя ФГО.

При сильном загрязнении ФГО весь поток масла идет в магистраль нефильтрованным. Это приводит к усиленному износу деталей двигателя, зато предохраняет его от аварии.

Клапан-термостат 4 перепускает холодное масло, минуя масляный радиатор, когда перепад давлений превышает величину, на которую отрегулирована пружина клапана. Благодаря этому обеспечивается быстрый прогрев масла и предотвращается его переохлаждение.

Сливной клапан 9, перепуская избыток масла из магистрали в картер, предотвращает повышение давления в ней сверх допустимого. В двигателе с новыми или мало изношенными подшипниками, вследствие незначительной утечки масла через зазоры, сливной клапан открыт постоянно. Через него сливается также часть масла, когда оно холодное и густое.

В системах смазки некоторых двигателей (например Д-36) сливного клапана нет. Его роль в этом случае выполняет редукционный клапан масляного насоса.

Его роль в этом случае выполняет редукционный клапан масляного насоса.

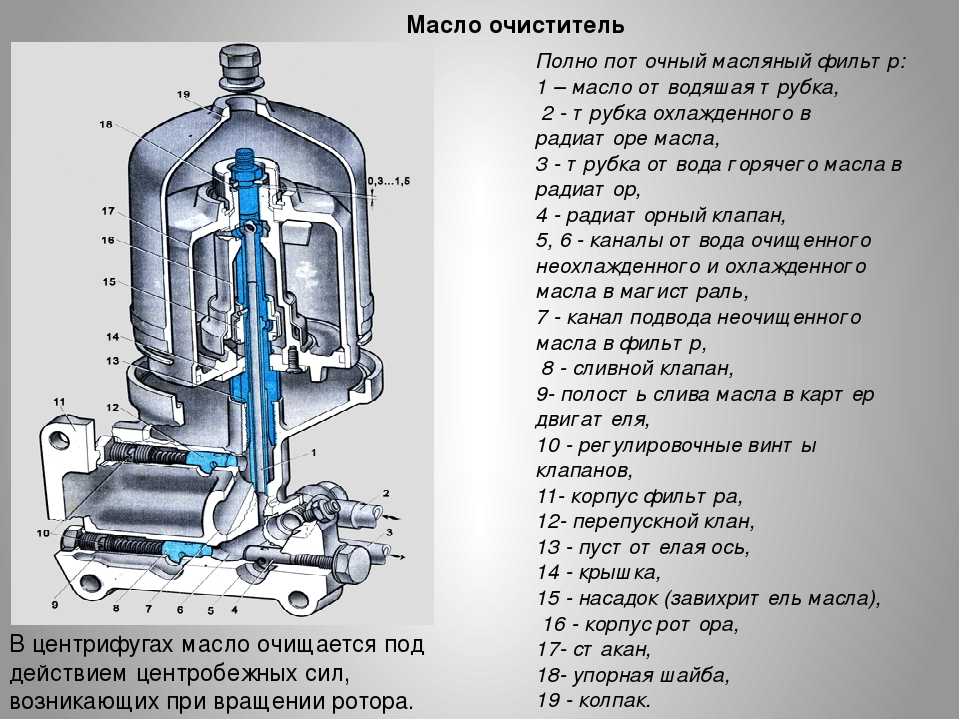

Способы очистки масла в двигателях.

- В современных тракторных двигателях применяют несколько способов очистки масла.

- Фильтрация. При фильтрации масло нагнетается через мелкие отверстия (поры) фильтра, в результате чего примеси задерживаются на его поверхности. В качестве фильтрующей среды используют сетки, металлические щелевые элементы, картон, хлопчатобумажные концы и т.п.

- Отстаивание. Во время отстаивания масло находится в спокойном состоянии или же движется с очень малой скоростью. Под действием силы тяжести примеси выпадают в осадок. Очистка масла отстаиванием происходит в корпусах фильтров, в картерах, а также в специальных фильтрах-отстойниках.

- Центрифугирование. Этот способ очистки в принципе подобен отстаиванию. Разница состоит лишь в том, что механические примеси выпадают в осадок не под действием силы тяжести, а под влиянием центробежной силы, получающейся при вращении.

Принцип центрифугирования используется при очистке масла в полостях шатунных шеек коленчатых валов и в специальных центробежных маслоочистителях—центрифугах.

Принцип центрифугирования используется при очистке масла в полостях шатунных шеек коленчатых валов и в специальных центробежных маслоочистителях—центрифугах.

Центрифуги значительно эффективнее, чем фильтры-отстойники. Срок использования масла в двигателе, имеющем центрифугу, увеличивается вдвое, отпадает необходимость в сменных фильтрующих элементах. [Дизельные колесные тракторы. Гельман Б.М. и др. 1959 г.]

- Статьи по теме:

- Схемы смазочных систем;

- Система смазки двигателя Д-21;

- Система смазки двигателя трактора ДТ-20;

- Смазочная система дизеля СМД-66;

- Смазочная система тракторов Т-40М, Т-40АМ, Т-40АНМ

Все, что вам нужно знать о методах смазки [обновлено в 2021 г.]

Мосиль 15 сентября 2020 г.

Важность смазки!

Соответствующая смазка является важным фактором, который необходимо учитывать в разделе Промышленное техническое обслуживание . Без надлежащих систем смазки многие промышленные и производственные процессы будут изнашиваться из-за трения, перегрева и т. д.

д.

Смазочные системы — это системы, используемые для обеспечения бесперебойной и исправной работы вращающихся частей машин, таких как шестерни, подшипники, штампы, цепи, шпиндели, тросы, насосы и рельсы. Без устойчивая смазка , Срок службы промышленных подшипников редко превышает 10 % их срока службы. Оборудование, требующее постоянного обслуживания, увеличивает время простоя производства и негативно влияет на общую коммерческую производительность.

Большинство представителей промышленности согласны с тем, что более 50% всех отказов промышленных подшипников происходит из-за отсутствия надлежащей смазки.

Классификация методов смазки:

1. Обычные методы смазки

2. Автоматизированные методы смазки

1. Обычные методы смазки

Для нанесения смазочных материалов на машины используются различные методы. Эти методы варьируются от простой масленки, используемой для физического нанесения масла на роторные машины через равные промежутки времени, до больших закрытых систем с радиаторами и механической фильтрацией масла.

Наиболее распространенными методами, используемыми для смазывания в традиционных методах, являются:

- Смазка с подачей масла капельным способом

- Смазка с подачей масла разбрызгиванием

- Принудительная подача масла

- Консистентная смазка

Капельная подача масла Смазка

Системы, работающие на низкой скорости, низкой нагрузке и скорости от низкой до умеренной, имеют подшипники, в которых ожидается небольшое количество масла через равные промежутки времени. Системы капельной подачи масла состоят из свободно закрытого масляного коллектора, расположенного над подшипником, который дозирует масло через равные промежутки времени. Подача контролируется игольчатым клапаном и может регулироваться в соответствии с требованиями.

Резервуар капельной подачи, подключенный к одному подшипнику, называется одноточечной системой, а при подключении к нескольким подшипникам — многоточечной системой. Система капельной подачи масла также может находиться под давлением для подачи масла в систему подшипников под давлением. Резервуар частично или полностью прозрачен и может наполняться вручную.

Резервуар частично или полностью прозрачен и может наполняться вручную.

Подача масла для разбрызгивания Смазка

Подача масла разбрызгиванием — это термин, применяемый к различным постоянно смазываемым втулкам или поршням. Масло разбрызгивается на подшипники или поршни от действия различных движущихся частей, регулярно смоченных в смазочном масле.

Подача масла разбрызгиванием удобна, когда корпус может быть действительно маслонепроницаемым, а вращение недостаточно быстрое, чтобы взбить масло.

Система подачи разбрызгивающего масла имеет маслозаборник, непосредственно опирающийся на вал. Нижняя половина кольца погружена в масляный резервуар, расположенный в нижней половине корпуса подшипника. При вращении вала маслозаборник поворачивается, перенося масло из резервуара вверх к верхней части корпуса. Масло распространяется по валу и подшипникам, смазывая их, а излишки стекают обратно в резервуар.

Принудительная подача масла Смазка

Высокоскоростное или высоконагруженное оборудование может нагреваться до высоких температур из-за трения. Для защиты оборудования от таких высоких температур необходим высокий расход масла. В системе смазки с принудительной подачей масла масло под давлением от масляного насоса направляется на вращающийся компонент. Турбогенераторы, питательные насосы котлов, компрессоры и редукторы в основном используют принудительную подачу масла.

Для защиты оборудования от таких высоких температур необходим высокий расход масла. В системе смазки с принудительной подачей масла масло под давлением от масляного насоса направляется на вращающийся компонент. Турбогенераторы, питательные насосы котлов, компрессоры и редукторы в основном используют принудительную подачу масла.

Система обычно имеет три этапа непрерывной работы. Во-первых, масло из коробки передач собирается и направляется в масляный резервуар; затем масляный насос всасывает масло из резервуара, и, наконец, насос выпускает масло через масляный радиатор и обратно в коробку передач. .

Консистентная смазка

Смазки представляют собой полутвердые смазочные материалы . Они используются вместо масла, когда смазка должна оставаться в одном месте или прилипать к детали. Смазки не вытекают так легко, как масла. Смазки также используются, когда компонент нельзя часто смазывать и он недоступен во время работы. Смазки густые и вязкие. Поэтому, в отличие от нефти, не может непрерывно прокачиваться через оборудование для отвода тепла. Смазки предотвращают трение и износ, защищают от коррозии. Смазки, используемые для смазывания, должны обязательно обеспечивать изоляцию от грязи и воды, не стекать и не стекать с поверхности, на которую она наносится, а также смазывать в течение длительного времени без разрушения.

Поэтому, в отличие от нефти, не может непрерывно прокачиваться через оборудование для отвода тепла. Смазки предотвращают трение и износ, защищают от коррозии. Смазки, используемые для смазывания, должны обязательно обеспечивать изоляцию от грязи и воды, не стекать и не стекать с поверхности, на которую она наносится, а также смазывать в течение длительного времени без разрушения.

Смазки наносят на машины:

- Шприцы для смазки

- Ручное заполнение

- Распылители или аэрозоли

2. Автоматизированный метод смазки

Обычно известная как централизованная система смазки, представляет собой автоматизированную систему, которая доставляет определенное количество смазки в несколько мест на машине одновременно во время работы машины. Автоматизированная система смазки

предназначена для нанесения смазочных материалов в небольших отмеренных количествах через короткие и частые промежутки времени. Человеческие ресурсы, нехватка времени, а иногда и физическое расположение на машине часто делают непрактичной ручную смазку точек. a

a

Независимо от производителя системы, все автоматизированные системы смазки имеют следующие 5 основных компонентов:

- Контроллер/таймер – активирует систему для распределения смазки. Смазку можно подключить к POS-системе.

- Насос с резервуаром – хранит и подает смазочный материал в систему.

- Подающая линия – линия, которая соединяет насос с дозирующими клапанами или форсунками. Смазка протекает по этой линии.

- Дозирующие клапаны/форсунки – Компоненты, которые измеряют/распределяют смазочный материал в точках нанесения.

- Подающие линии – линии, соединяющие дозирующие клапаны и форсунки с точками подачи.

Некоторые из наиболее часто используемых автоматизированных систем смазки:

- однолинейная параллельная,

- двухлинейная параллельная и

- Многоточечная прямая смазка.

Однолинейная параллельная система автоматической смазки

Работа начинается, когда контроллер посылает сигнал насосу. Насос начинает перекачивать смазку для создания давления в линии подачи. Как только необходимое давление достигнуто, форсунки подают заданное количество смазки в точки по линиям подачи.

Насос начинает перекачивать смазку для создания давления в линии подачи. Как только необходимое давление достигнуто, форсунки подают заданное количество смазки в точки по линиям подачи.

Когда вся система достигает желаемого давления, реле давления посылает сигнал на контроллер, и насос отключается. Давление сбрасывается, и смазка в линии перенаправляется обратно в резервуар насоса до восстановления нормального давления.

Параллельное двухлинейное автоматизированное смазывание

Двухлинейная параллельная система аналогична однолинейной параллельной системе, в которой используются две основные линии подачи, которые попеременно используются как напорная и вентиляционная линии. Преимущество двухлинейной системы заключается в том, что она может работать с сотнями точек смазки от одной насосной станции на расстоянии тысяч футов.

Работа начинается, когда контроллер отправляет сигнал. Насос начинает перекачивать смазку для создания давления в первой напорной линии, одновременно выпуская воздух из второй линии. После достижения необходимого давления подается фиксированное количество смазки.

После достижения необходимого давления подается фиксированное количество смазки.

Многоточечная прямая смазка

Контроллер в насосе активирует приводной двигатель, набор кулачков поворачивается и активирует отдельные форсунки или насосные элементы для подачи фиксированного количества смазки в каждую точку. Эти системы просты в проектировании, позволяют направлять насос в точку без дополнительных аксессуаров.

Преимущества автоматической смазки

- Все важные компоненты смазаны.

- Смазка, происходящая в рабочем состоянии машин.

- Безопасная работа машин благодаря правильной смазке.

- Потребление энергии меньше из-за меньшего трения.

- Повышение общей производительности за счет сокращения времени простоя.

- Смазка осуществляется с соблюдением надлежащей безопасности.

Прицел для Mosil

MOSIL предлагает широкий ассортимент специальных смазочных материалов , которые можно использовать как в традиционных, так и в автоматических методах смазывания.

Все продукты Mosil можно использовать в традиционном методе смазывания. Смазочные материалы Mosil, имеющие NLGI 000,00,0 и 1 можно использовать для автоматизированных методов смазывания. Смазочные материалы NLGI 2 и 3 также могут использоваться в централизованной или автоматизированной системе смазки при условии увеличения прокачиваемости насосов и диаметра подающей трубы.

Нашли интересное? Следуйте за нами на LinkedIn для получения дополнительных обновлений.

Следовать

Основы смазки двигателя

Смазка играет ключевую роль в продолжительности жизни двигателя. Без масла двигатель очень быстро перегревается и заклинивает. Смазочные материалы помогают смягчить эту проблему и при правильном контроле и обслуживании могут продлить срок службы вашего двигателя.

С чего начинается смазка двигателя

Процесс смазки в двигателе внутреннего сгорания начинается в картере, обычно называемом масляным поддоном. Отсюда масло вытягивается через сетчатый фильтр масляным насосом, удаляя более крупные загрязнения из массы жидкости. Затем масло проходит через масляный фильтр. Важно отметить, что не все фильтры работают одинаково.

Отсюда масло вытягивается через сетчатый фильтр масляным насосом, удаляя более крупные загрязнения из массы жидкости. Затем масло проходит через масляный фильтр. Важно отметить, что не все фильтры работают одинаково.

Способность фильтра удалять частицы зависит от многих факторов, включая материал наполнителя (размер пор, площадь поверхности и глубина фильтра), перепад давления на наполнителе и скорость потока на наполнителе. Масло перекачивается через каналы к различным компонентам двигателя, таким как кулачок, коренные подшипники, шток, поршни и т. д. Затем под действием силы тяжести масло стекает обратно в поддон двигателя, и цикл повторяется. .

Состав моторного масла

Чтобы в полной мере оценить влияние процесса смазки двигателя, вы должны понимать состав масел. Все моторные масла состоят из двух компонентов: присадок и базового масла. Общий объем присадок в моторном масле может составлять от 20 до 30 процентов в зависимости от марки, состава и области применения. Эти присадки могут улучшать, подавлять или добавлять свойства базовому маслу.

Эти присадки могут улучшать, подавлять или добавлять свойства базовому маслу.

Типичный пакет присадок, содержащийся в моторном масле, включает детергент и диспергатор. Эти две присадки работают вместе, чтобы помочь избавить систему двигателя от отложений, вызванных сгоранием топлива и картерными газами. Диспергаторы и детергенты представляют собой мелкие частицы с полярной головкой и олеофильным хвостом. Полярные головки притягиваются к загрязняющим веществам внутри масла и окружают их, образуя структуру, называемую мицеллой.

Сажа является хорошим примером отложений, которые контролируются детергентами и диспергаторами. Частицы сажи окружены частицами диспергатора, образуя мицеллу, и удерживаются от прилипания к металлическим поверхностям. В таком состоянии они перемещаются по масляной системе до тех пор, пока не будут удалены фильтром.

Это также предотвращает процесс, известный как застывание. Во время застывания частицы сажи начинают наслаиваться друг на друга или застывать в более крупную частицу. Меньшие частицы сажи, которые могли пройти через компоненты, не разрывая пленку жидкости, могут застыть, образуя более крупные частицы, которые могут разрушить пленку и повредить поверхности.

Меньшие частицы сажи, которые могли пройти через компоненты, не разрывая пленку жидкости, могут застыть, образуя более крупные частицы, которые могут разрушить пленку и повредить поверхности.

Большинство автомобильных двигателей используют всесезонное масло той или иной формы. Этот тип масла содержит присадку, называемую присадкой, улучшающей индекс вязкости (VI). Типичным примером может быть 10W-30 или 5W-40. Эти улучшители индекса вязкости представляют собой длинноцепочечные органические молекулы, которые меняют форму при изменении температуры окружающей среды.

В холодных условиях (запуск двигателя) эти молекулы прочно связаны. При нагревании масла они начинают растягиваться. Это позволяет маслу легче течь при более низких температурах, сохраняя при этом приемлемую вязкость и, что более важно, смазочный слой в диапазоне рабочих температур.

Другой распространенной добавкой может быть противоизносная (AW) формула. AW добавки имеют частицы, форма которых аналогична детергентам и диспергаторам, но полярные головки этих молекул притягиваются к металлическим поверхностям. После прикрепления к металлической поверхности добавки AW образуют жертвенный слой, который защищает поверхности под ними от деградации в граничных условиях. Диалкилдитиофосфат цинка (ZDDP) является распространенной формой этой добавки.

После прикрепления к металлической поверхности добавки AW образуют жертвенный слой, который защищает поверхности под ними от деградации в граничных условиях. Диалкилдитиофосфат цинка (ZDDP) является распространенной формой этой добавки.

Нефтяные пробои

Моторные масла подвержены нескольким типам отказов. Загрязнение представляет собой серьезную проблему для двигателей. Загрязнители окружающей среды могут ускорить процесс окисления и вызвать преждевременное засорение фильтра. Загрязнение топливом может снизить вязкость масла, что приведет к возникновению граничных условий в движущихся частях двигателя. Загрязнение гликолем (антифризом) делает обратное, увеличивая вязкость, поэтому масло не так хорошо течет в места, где требуется более жидкое масло. Перегрев и длительные интервалы замены также могут ускорить деградацию масла и привести к его окислению и ухудшению смазывающих свойств.

Кроме того, присадки могут создавать проблемы со смазкой двигателя. Со временем присадки, улучшающие индекс вязкости, разрушаются, снижая вязкость масла при рабочих температурах.