Дизельные двигатели. Устройство и принцип работы

Все больше появляется на дорогах автомобилей, у которых лишь характерное постукивание из-под капота выдает тип установленного мотора. В данной статье разберем устройство, принцип работы и конструктивные особенности дизельных двигателей.

Особенности дизельного двигателя, такие как экономичность, высокий крутящий момент во всем диапазоне оборотов и более дешевое топливо, делают его предпочтительным вариантом. Современные дизели последних поколений вплотную приблизились к бензиновым моторам по шумности и удельным характеристикам, сохраняя при этом преимущества в экономичности и надежности.

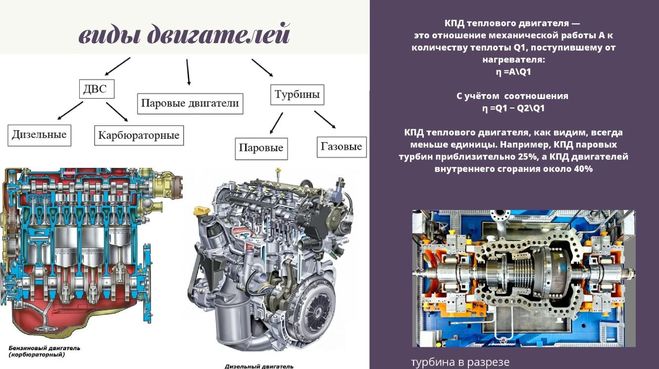

Конструктивные особенности дизельных двигателей

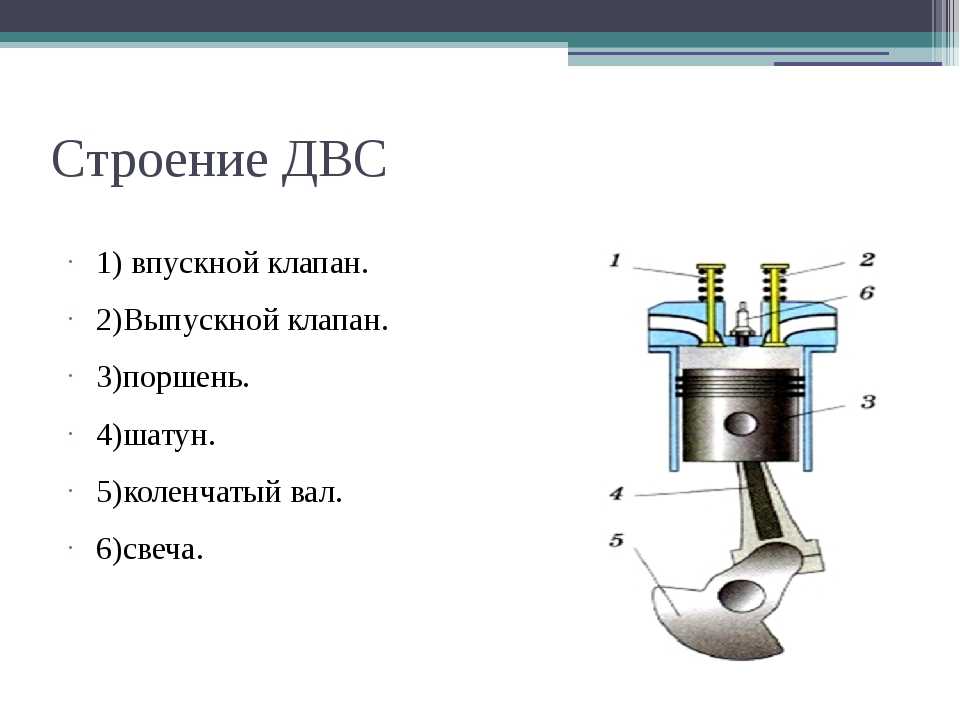

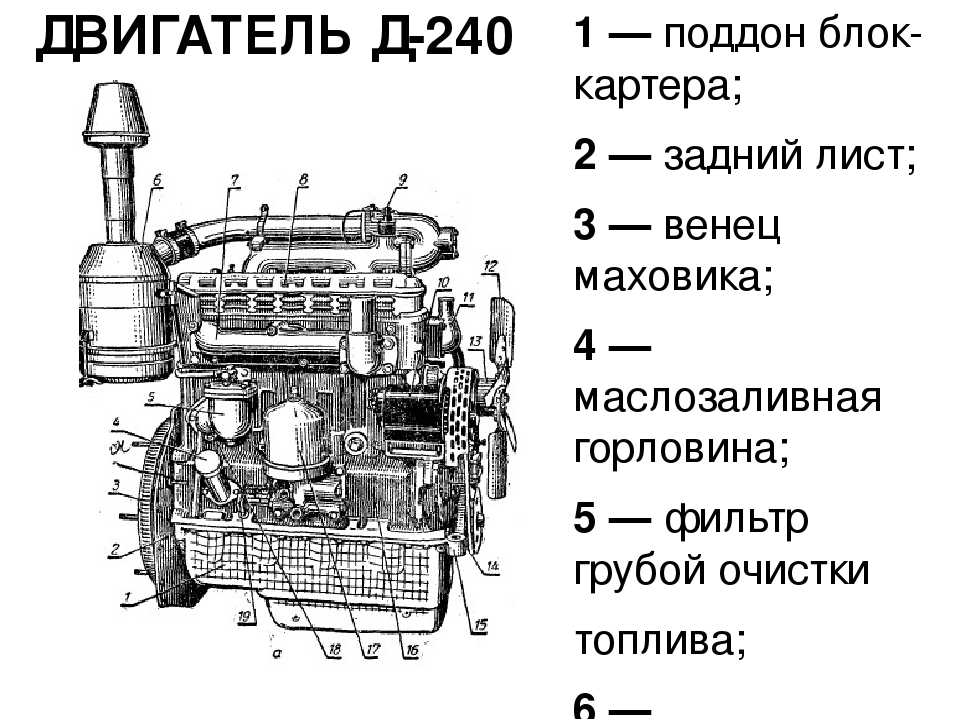

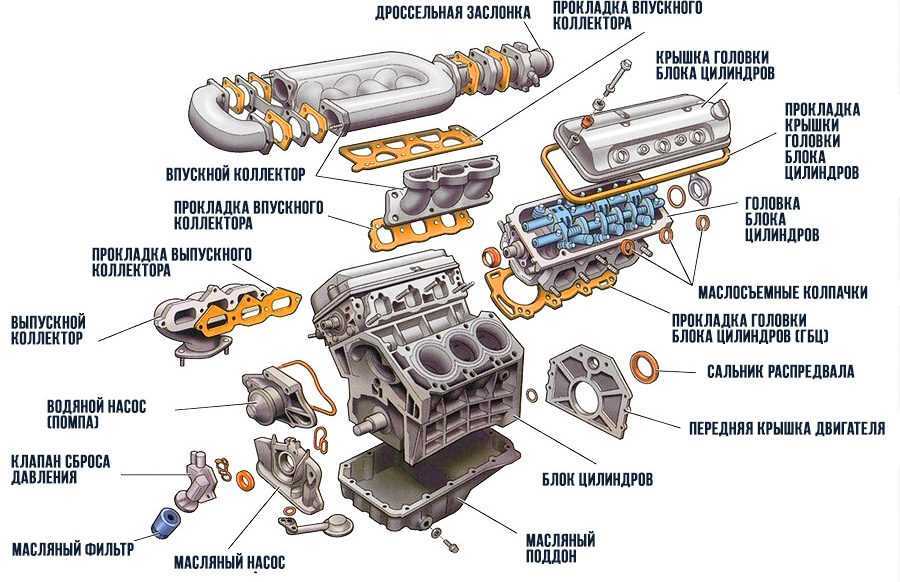

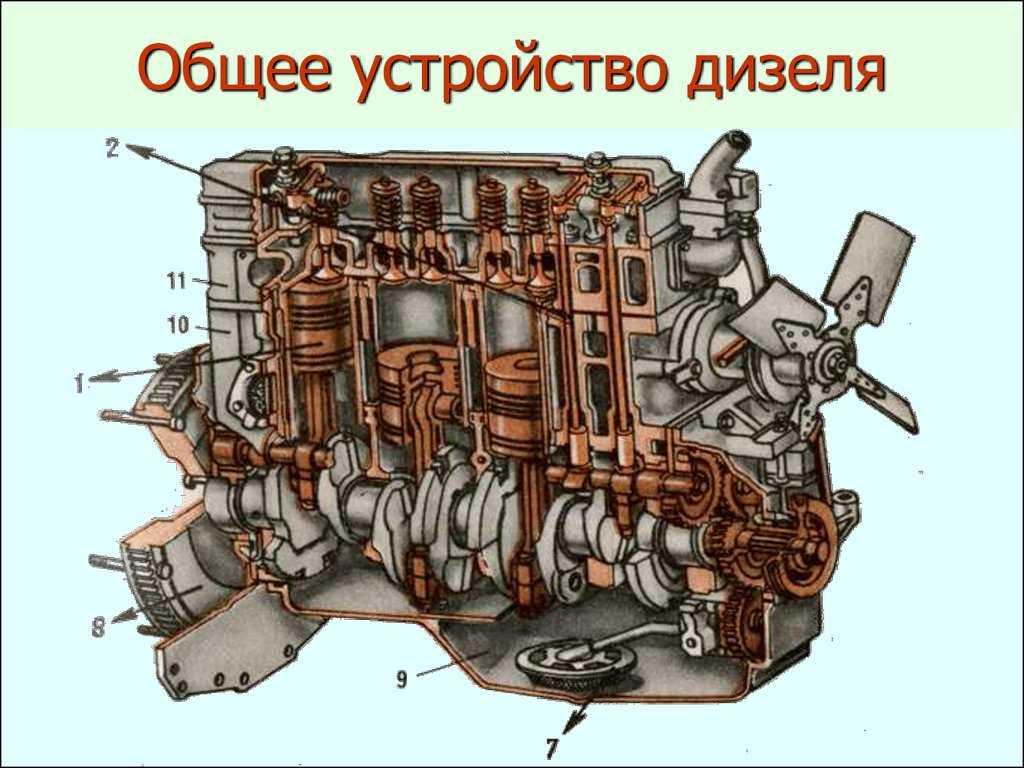

По конструкции дизельный двигатель не отличается от обычного бензинового — те же цилиндры, поршни, шатуны. Правда, клапанные детали существенно усилены, чтобы воспринимать более высокие нагрузки — ведь степень сжатия у него намного выше (19-24 единиц против 9-11 у бензинового двигателя). Именно этим объясняется большой вес и габариты дизельного двигателя в сравнении с бензиновым.

Именно этим объясняется большой вес и габариты дизельного двигателя в сравнении с бензиновым.

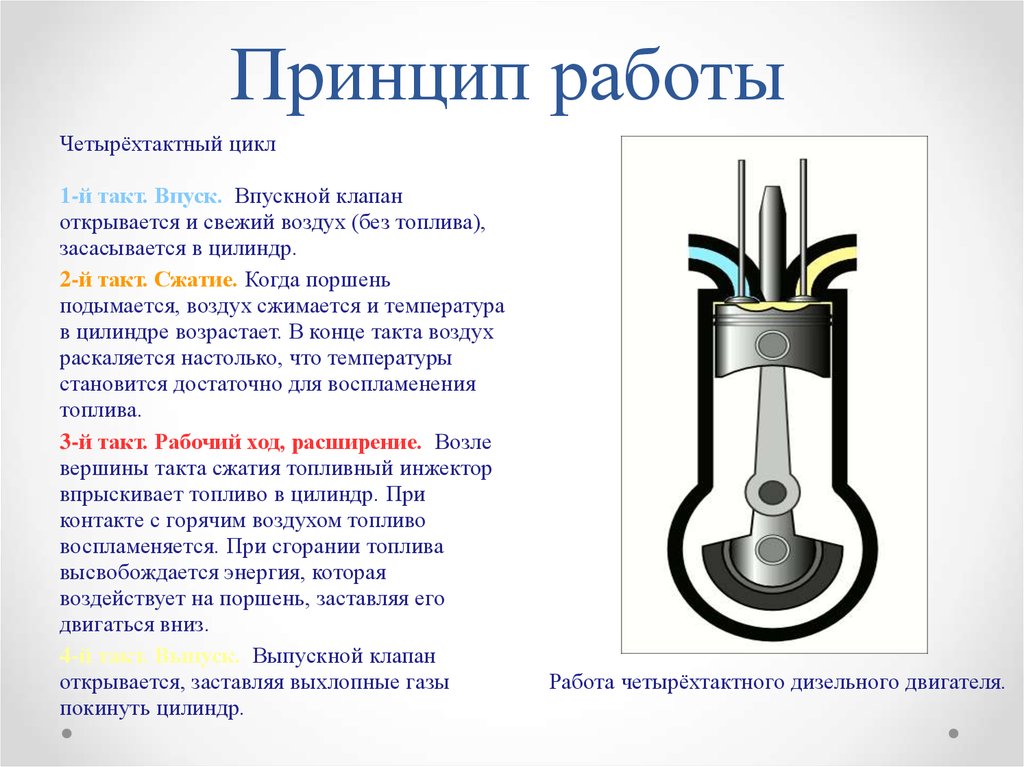

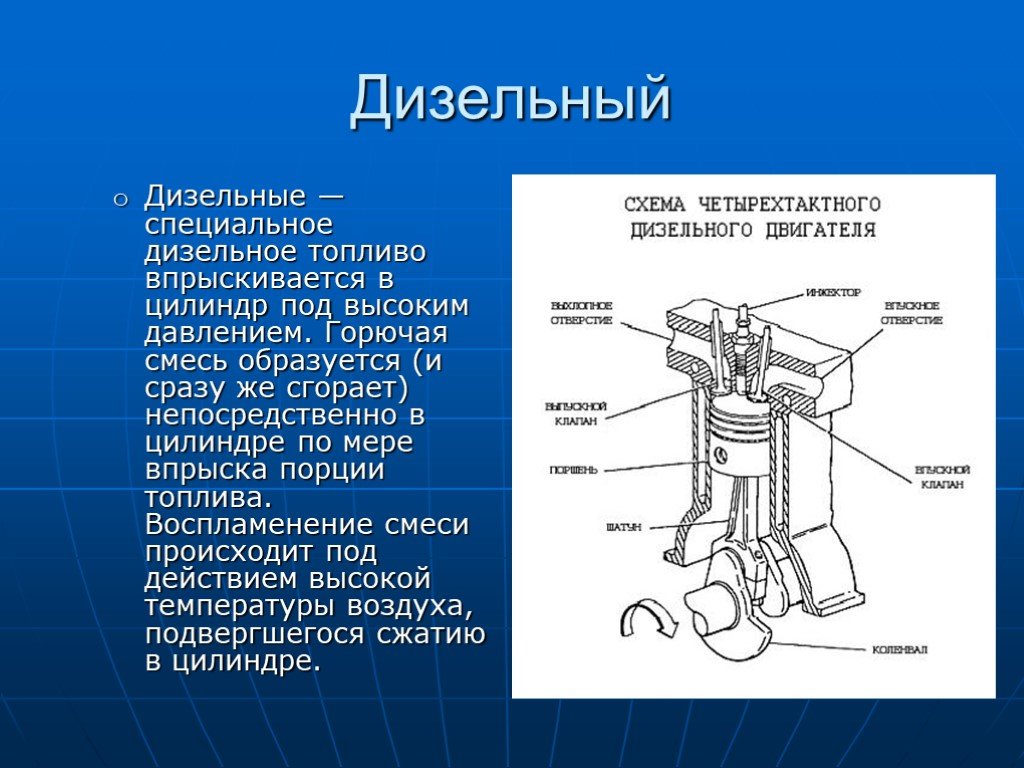

Принципиально отличие заключается в способах формирования топливно-воздушной смеси, ее воспламенения и сгорания. У бензинового мотора смесь образуется во впускной системе, а в цилиндре воспламеняется искрой свечи зажигания. В дизельном двигателе подача топлива и воздуха происходит раздельно. Вначале в цилиндры поступает чистый воздух. В конце сжатия, когда он нагревается до температуры 700-800оС, в камеру сгорания форсунками, под большим давлением (10-30 МПа) впрыскивается топливо, которое почти мгновенно самовоспламеняется.

Самовоспламенение сопровождается резким нарастанием давления в цилиндре — отсюда повышенная шумность и жесткость работы дизеля. Такая организация рабочего процесса позволяет использовать более дешевое топливо и работать на очень бедных смесях, что определяет более высокую экономичность. Экологические характеристики такого двигателя тоже лучше — при работе на бедных смесях выбросы вредных веществ заметно меньше, чем у бензиновых моторов.

К недостаткам дизельных двигателей обычно относят повышенную шумность и вибрацию, меньшую литровую мощность и трудности холодного пуска. Стоит отметить, что это относится в большей степени к старым конструкциям, а в современных эти проблемы уже не являются столь очевидными.

Дизельные двигатели с непосредственным впрыском

Существует несколько типов дизельных двигателей, различие между которыми заключено в конструкции камеры сгорания. В дизелях с неразделенной камерой сгорания — их называю дизелями с непосредственным впрыском — топливо впрыскивается в надпоршневое пространство, а камера сгорания выполнена в поршне.

До недавнего времени непосредственный впрыск применялся в основном на низкооборотных двигателях большого рабочего объема. Это было связано с трудностями организации процесса сгорания, а также повышенными шумом и вибрацией.

В последние годы благодаря внедрению топливных насосов высокого давления (ТНВД) с электронным управлением, двухступенчатого впрыска топлива и оптимизации процесса сгорания удалось добиться устойчивой работы дизеля с неразделенной камерой сгорания на оборотах до 4500 об/мин, улучшить его экономичность, снизить шум и вибрацию.

Дизельные двигатели с раздельной камерой сгорания

Наиболее распространенным на легковых автомобилях пока является другой тип дизельного мотора — с раздельной камерой сгорания. В них впрыск топлива осуществляется не в цилиндр, а в дополнительную камеру. Обычно применяется вихревая камера, выполненная в головке блока цилиндров и соединенная с цилиндром специальным каналом так, чтобы при сжатии воздух, попадая в вихревую камеру, интенсивно закручивался, что значительно улучшает процесс самовоспламенения и смесеобразования. Самовоспламенение в этом случае начинается в вихревой камере, а затем продолжается в основной камере сгорания.

При раздельной камере сгорания снижается темп нарастания давления в цилиндре, что способствует снижению шумности и повышению максимальных оборотов. Вихрекамерные двигатели составляют подавляющее большинство среди устанавливаемых на легковые автомобили и джипы (около 90 %).

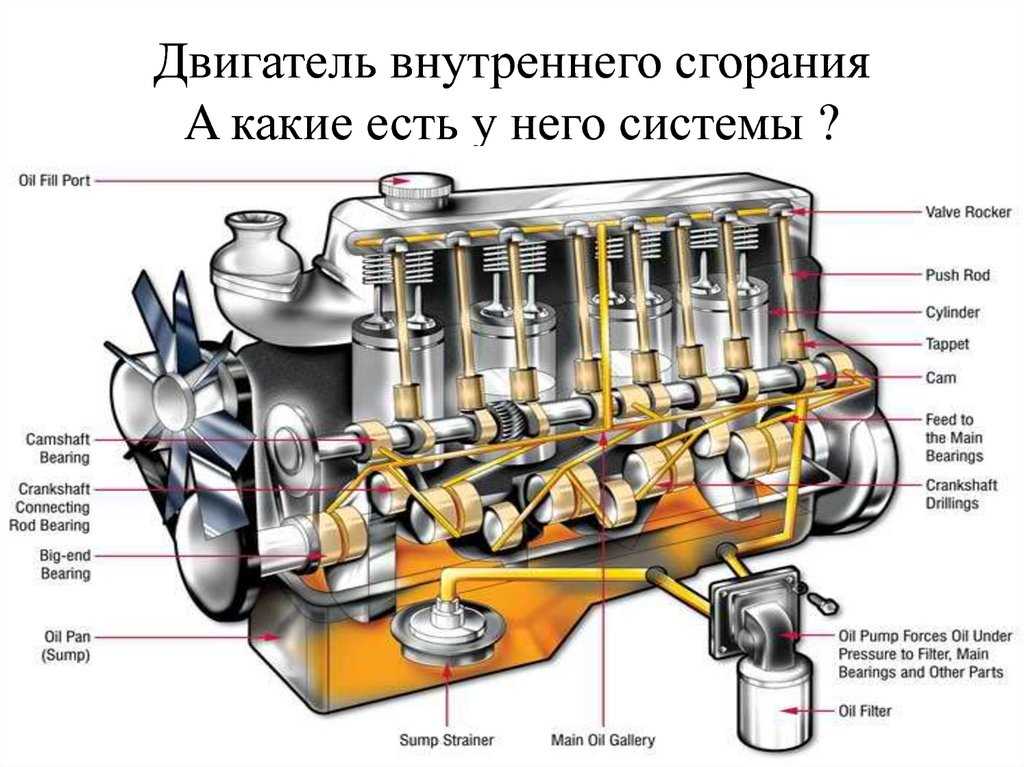

Устройство топливной система дизельного двигателя

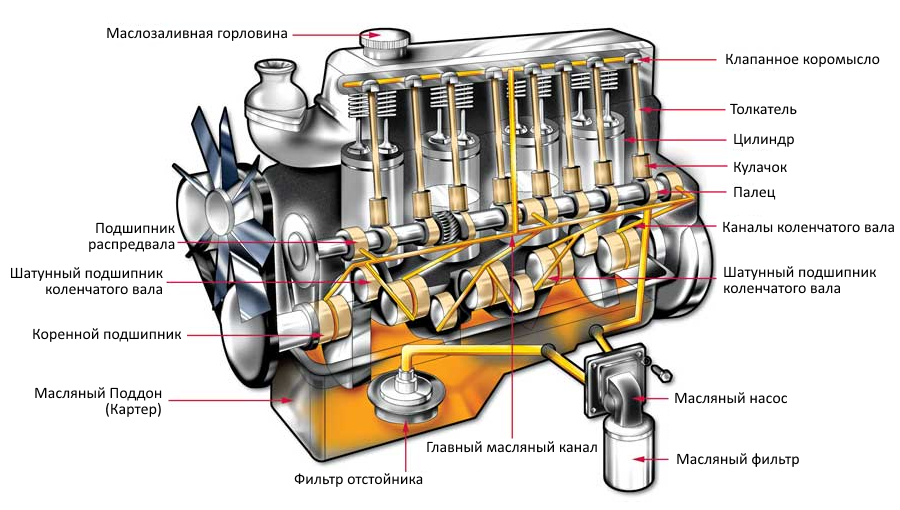

Важнейшей системой дизеля, определяющей надежность и эффективность его работы, является система топливоподачи. Основная ее функция — подача строго определенного количества топлива в заданный момент и с заданным давлением. Высокое давление топлива и требования к точности делают топливную систему сложной и дорогой.

Основная ее функция — подача строго определенного количества топлива в заданный момент и с заданным давлением. Высокое давление топлива и требования к точности делают топливную систему сложной и дорогой.

Главными элементами топливной системы дизеля являются: топливный насос высокого давления (ТНВД), форсунки и топливный фильтр.

ТНВД — топливный насос высокого давления.

ТНВД предназначен для подачи топлива к форсункам по строго определенной программе, в зависимости от режима работы двигателя и управляющих действий водителя. По своей сути современный всережимный ТНВД совмещает в себе функции сложной системы автоматического управления двигателем и главного исполнительного механизма, отрабатывающего команды шофера.

Нажимая педаль газа, водитель не увеличивает непосредственно подачу топлива, а лишь меняет программу работы регуляторов, которые уже сами изменяют подачу по строго определенным зависимостям от числа оборотов, давления наддува, положения рычага регулятора и т. п. На современных внедорожниках обычно применяются ТНВД распределительного типа.

п. На современных внедорожниках обычно применяются ТНВД распределительного типа.

ТНВД распределительного типа. Насосы этого типа получили широкое распространение на легковых дизелях. Они компактны, отличаются высокой равномерностью подачи топлива по цилиндрам и отличной работой на высоких оборотах благодаря быстродействию регуляторов. В то же время эти насосы предъявляют очень высокие требования к чистоте и качеству дизтоплива: ведь все их детали смазываются топливом, а зазоры в прецизионных элементах очень малы.

Форсунки дизеля.

Другим важным элементом топливной системы является форсунка. Она вместе с ТНВД обеспечивает подачу строго дозированного количества топлива в камеру сгорания. Регулировка давления открытия форсунки определяет рабочее давление в топливной системе, а тип распылителя определяет форму факела топлива, которая имеет важное значение для процесса самовоспламенения и сгорания. Применяются обычно форсунки двух типов: со шрифтовым или многодырчатым распределителем.

Форсунка на двигателе работает в очень тяжелых условиях: игла распылителя совершает возвратно-поступательные движения с частотой в половину меньшей, чем обороты двигателя, и при этом распылитель непосредственно контактирует с камерой сгорания. Поэтому распылитель форсунки изготавливается из жаропрочных материалов с особой точностью и является прецизионным элементом.

Топливные фильтры дизеля.

Топливный фильтр, несмотря на его простоту, является важнейшим элементом дизельного мотора. Его параметры, такие, как тонкость фильтрации, пропускная способность, должны строго соответствовать определенному типу двигателя. Одной из его функций является отделение и удаление воды, для чего обычно служит нижняя сливная пробка. На верхней части корпуса фильтра часто установлен насос ручной подкачки для удаления воздуха из топливной системы.

Иногда устанавливается система электроподогрева топливного фильтра, позволяющая несколько облегчить запуск двигателя, предотвращающая забивание фильтра парафинами, образующимися при кристаллизации дизтоплива в зимних условиях.

Как происходит запуск дизельного двигателя?

Холодный пуск дизеля обеспечивает система предпускового подогрева. Для этого в камеры сгорания вставлены электрические нагревательные элементы — свечи накаливания. При включении зажигания свечи за несколько секунд разогреваются до 800-900оС, обеспечивая тем самым подогрев воздуха в камере сгорания и облегчая самовоспламенение топлива. О работе системы водителю в кабине сигнализирует контрольная лампа.

Погасание контрольной лампы свидетельствует о готовности к запуску. Электропитание со свечи снимается автоматически, но не сразу, а через 15-25 секунд после запуска, чтобы обеспечить устойчивую работу непрогретого двигателя. Современные системы предпускового подогрева обеспечивают легкий пуск исправного дизеля до температуры 25-30оС, разумеется, при условии соответствия сезону масла и дизтоплива.

Турбонаддув дизельного двигателя

Эффективным средством повышения мощности и гибкости работы дизеля является турбонаддув. Он позволяет подать в цилиндры дополнительное количество воздуха и соответственно увеличить подачу топлива на рабочем цикле, в результате чего увеличивается мощность двигателя. Давление выхлопных газов дизеля в 1,5-2 раза выше, чем у бензинового мотора, что позволяет турбокомпрессору обеспечить эффективный наддув с самых низких оборотов, избежав свойственного бензиновым турбомоторам провала — ‘турбоямы’.

Он позволяет подать в цилиндры дополнительное количество воздуха и соответственно увеличить подачу топлива на рабочем цикле, в результате чего увеличивается мощность двигателя. Давление выхлопных газов дизеля в 1,5-2 раза выше, чем у бензинового мотора, что позволяет турбокомпрессору обеспечить эффективный наддув с самых низких оборотов, избежав свойственного бензиновым турбомоторам провала — ‘турбоямы’.

В то же время турбодизель имеет и некоторые недостатки, связанные в основном с надежностью работы турбокомпрессора. Так, ресурс турбокомпрессора существенно меньше ресурса двигателя и не превышает обычно 150 тыс. км. Турбокомпрессор предъявляет жесткие требования к качеству моторного масла.

Подробнее про турбокомпрессор написано в статье: ‘что такое автомобильный турбокомпрессор?’.

Система Common-Rail для дизельного двигателя

Компьютерное управление подачей топлива позволило впрыскивать его в камеру сгорания цилиндра двумя точно дозированными порциями. Сначала поступает крохотная, всего около миллиграмма, доза, которая при сгорании повышает температуру в камере, а следом идет главный «заряд». Для дизеля — двигателя с воспламенением топлива от сжатия — это очень важно, так как при этом давление в камере сгорания нарастает более плавно, без «рывка». Вследствие этого мотор работает мягче и менее шумно.

Сначала поступает крохотная, всего около миллиграмма, доза, которая при сгорании повышает температуру в камере, а следом идет главный «заряд». Для дизеля — двигателя с воспламенением топлива от сжатия — это очень важно, так как при этом давление в камере сгорания нарастает более плавно, без «рывка». Вследствие этого мотор работает мягче и менее шумно.

В результате в дизелях с системой Common-Rail расход топлива двигателем сокращается примерно на 20%, а крутящий момент на малых оборотах коленвала возрастает на 25%. Также уменьшается содержание в выхлопе сажи и снижается шумность работы мотора.

Подробнее про систему Комон Рейл, принцип ее работы и устройство, описано в статье: ‘топливная система Common Rail — что это такое?’.

Устройство и эксплуатация дизельного силового агрегата в зимний период

Главное достоинство дизельных агрегатов — это низкие затраты на топливо, поскольку моторы этого типа имеют малые удельные (в г/(кВтКч)) расходы топлива на основных эксплуатационных режимах, да и само горючее во многих странах, в том числе и в России, заметно дешевле бензина.

К числу недостатков дизеля по сравнению с бензиновыми относятся: сравнительно низкие мощностные показатели, более дорогая в изготовлении и обслуживании топливная аппаратура, худшие пусковые качества, повышенный выброс некоторых токсичных компонентов с отработавшими газами, повышенный уровень шума. Причем уровень шума порою настолько высок, что для выполнения современных жестких законодательных норм приходится «капсулировать» дизель, помещая его под капотом в камеру из шумопоглощающего материала.

Экономические и экологические показатели автомобильного и тракторного дизеляв первую очередь зависят от особенностей рабочего процесса и, в частности, от типа камеры сгорания, системы впрыскивания топлива.

Камеры сгорания дизельного мотора делятся на разделенные (вихрекамерные и форкамерные), полуразделенные и неразделенные. Дизельные моторы с неразделенной камерой иногда называют двигателями с непосредственным впрыском.

| Разделенная вихрекамерная камера сгорания дизельного двигателя | Разделенная форкамерная камера сгорания дизельного двигателя |

| Полуразделенная камера сгорания дизельного двигателя | Неразделенная камера сгорания дизельного двигателя |

Дизелные силовые агрегаты с разделенной камерой сгорания обычно устанавливаются на грузовики малой грузоподъемности и легковые автомобили. Это определяется необходимостью снижения уровня шума и меньшей жесткостью (степенью нарастания давления в процессе сгорания в цилиндре на 10 поворота коленчатого вала) работы. При подходе поршня к ВМТ воздух из основного объема камеры сгорания вытесняется в дополнительный, создавая в нем интенсивную турбулизацию заряда, что способствует лучшему перемешиванию капель топлива с воздухом. Недостатком дизелей с разделенной камерой сгорания являются: некоторое увеличение расхода топлива вследствие повышения потерь в охлаждающую среду из-за увеличенной поверхности камеры сгорания, больших потерь на перетекание воздушного заряда в дополнительную камеру и горящей смеси обратно в цилиндр. Кроме того, ухудшаются пусковые качества.

Это определяется необходимостью снижения уровня шума и меньшей жесткостью (степенью нарастания давления в процессе сгорания в цилиндре на 10 поворота коленчатого вала) работы. При подходе поршня к ВМТ воздух из основного объема камеры сгорания вытесняется в дополнительный, создавая в нем интенсивную турбулизацию заряда, что способствует лучшему перемешиванию капель топлива с воздухом. Недостатком дизелей с разделенной камерой сгорания являются: некоторое увеличение расхода топлива вследствие повышения потерь в охлаждающую среду из-за увеличенной поверхности камеры сгорания, больших потерь на перетекание воздушного заряда в дополнительную камеру и горящей смеси обратно в цилиндр. Кроме того, ухудшаются пусковые качества.

Дизельные моторы с неразделенной камерой сгорания имеют низкие расходы топлива и легче запускаются. Недостатком их является повышенная жесткость работы и соответственно — высокий уровень шума. Для полного сгорания топлива изготовитель выбирает оптимальное соотношение между количеством сопловых отверстий у форсунки и интенсивностью вихревого движения заряда в цилиндре — так, чтобы струи топлива полностью охватили весь воздушный заряд. Чем меньше сопловых отверстий, тем более интенсивным должно быть вращательное движение заряда. У четырехтактных дизельных моторов вращательное движение воздуха во время хода впуска обеспечивается тангенциальным расположением впускного канала, наличием ширмы у клапана, винтовым (улиткообразным) каналом перед впускным клапаном.

Чем меньше сопловых отверстий, тем более интенсивным должно быть вращательное движение заряда. У четырехтактных дизельных моторов вращательное движение воздуха во время хода впуска обеспечивается тангенциальным расположением впускного канала, наличием ширмы у клапана, винтовым (улиткообразным) каналом перед впускным клапаном.

В процессе сжатия при подходе поршня к ВМТ воздух перетекает из надпоршневого пространства в камеру сгорания в поршне, увеличивая интенсивность вращательного движения свежего заряда. Поэтому при ремонте дизельных агрегатов необходимо следить, чтобы зазор между днищем поршня и головкой цилиндров соответствовал заданной инструкцией величине.

При большем зазоре интенсивность турбулизации заряда будет недостаточна, при меньшем на больших нагрузках может появиться стук поршня от его ударов по головке. Во время сборки дизельного мотора этот зазор проверяется установкой свинцовых пластинок на днище поршня и прокруткой коленчатого вала после затяжки болтов крепления головки.

В большинстве случаев используется объемный способ смесеобразования при центральном расположении форсунки относительно камеры сгорания в днище поршня. Однако существуют дизели с пленочным (пристенным) или объемно-пленочным смесеобразованием. При этом форсунка смещается к одному краю камеры сгорания, и одна или две струи подаются на стенку выемки в поршне.

Такой способ смесеобразования применяется в многотопливных дизелях, и особенно важен для военной техники, поскольку позволяет при необходимости эксплуатировать дизель на низкоцетановом топливе, включая бензин. Однако в этом случае для получения температуры, необходимой для воспламенения заряда, приходится повышать степень сжатия до 26.

Пуск дизельного двигателя. У дизельных моторов с разделенной камерой сгорания (вихрекамерные или форкамерные) пусковые качества значительно хуже, чем у дизельных с неразделенной камерой. Для облегчения пуска дизелей с разделенной камерой оснащаются электрическими свечами накаливания, устанавливаемыми в форкамеру или вихревую камеру. Реже свечи устанавливаются в дизельных агрегатах с непосредственным впрыском.

Реже свечи устанавливаются в дизельных агрегатах с непосредственным впрыском.

Способы создания вихревого движения заряда во время впуска:

| Тангенциальное расположение канала | Установка на клапане ширмы | Винтовой канал |

Свечи бывают открытого и закрытого типа со спиралью накаливания или нагревательным элементом. Они выпускаются теми же фирмами, что и свечи зажигания( «Чемпион», «Бош», «Беру» и др.). Кожух свечи располагается в камере сгорания дизельного мотора так, чтобы конус распыленного топлива попадал только на его раскаленный наконечник.

При температурах до -25°С надежный пуск дизельного мотора обеспечивается подогревом воздуха во впускном трубопроводе. Для этого в дизельном моторе, в специальных бобышках, устанавливают свечи подогрева (например СН-150). Время нагрева до 900…1000°С составляет около одной минуты. Сила тока во время подогрева доходит до 45 А, и при плохо заряженном аккумуляторе частота вращения коленчатого вала стартером может оказаться ниже пусковых оборотов.

Сила тока во время подогрева доходит до 45 А, и при плохо заряженном аккумуляторе частота вращения коленчатого вала стартером может оказаться ниже пусковых оборотов.

Поэтому более эффективным способом прогрева воздуха во впускном трубопроводе является применение электрофакельного подогревателя. Подогрев осуществляется факелом горящего топлива. Оно подается ручным топливоподкачивающим насосом под давлением 0,02…0,04 МПа через жиклер на нагревательный элемент, а затем на объемную сетку. Факельная свеча нагревается до 1000°С за 1…1,5 мин до пуска, обеспечивая надежное испарение топлива.

Применение электрофакельного нагревателя позволяет понизить температуру надежного пуска на 25 — 30 градусов. Подбор свечей или подогревателей производится, как правило, по каталогам фирм-изготовителей.

Самым простым и наиболее доступным в эксплуатации способом облегчения пуска как дизельных, так и бензиновых моделей является впрыскивания во впускную систему двигателя легковоспламеняющихся жидкостей. Для этого могут использоваться встроенные в систему впуска распылители, либо специальные аэрозольные баллончики. Из отечественных препаратов такого рода назовем «Холод-40», «Автожидкость для пуска двигателя», есть и другие.

Для этого могут использоваться встроенные в систему впуска распылители, либо специальные аэрозольные баллончики. Из отечественных препаратов такого рода назовем «Холод-40», «Автожидкость для пуска двигателя», есть и другие.

При очень низких температурах наибольший эффект дает применение работающих на дизельном топливе подогревателей для разогрева охлаждающей жидкости (ПЖД). Они не только обеспечивают быстрый пуск, но и уменьшают износ мотора, снижает эксплуатационный расход топлива. Существуют жидкостные, воздушные и комбинированные подогреватели. Нагрев охлаждающей жидкости и дизельного топлива позволяет обеспечить прогрев и пуск дизельного мотора за 30 минут при температуре до минус 60 градусов.

Разогрев системы смазки обычно осуществляется подачей горячего воздуха на картер, а иногда и внутрь него. Существуют воздушные подогреватели-отопители, используемые для прогрева не только силового агрегата, но и кабины водителя. Для отечественных моделей применяются воздушные подогреватели ПЖД-30 тепловой мощностью 30 кВт, ПЖД-600 (69,6 кВт), жидкостный подогреватель ПЖД-400 (43,5 кВт). Кроме них дизельные моторы могут снабжаться отопительными устройствами фирмы «Эберспехер» (Германия): жидкостными «Гидроник» моделей B4W, B5W, D4W, D5W для легковых автомобилей и микроавтобусов, D9W, D24W, D30W, D35W для грузовиков, автобусов, фургонов, судов. Этой же фирмой выпускаются воздушные отопители B1LC, D1LC, D3LC, D5LC, D8LC, D12LC. Отопители могут использоваться при неработающем моторе, что снижает общие расходы на топливо и загазованность воздуха. Обогреватели могут включаться без водителя, специальным устройством, запрограммированным на 7 суток, или радиопультом, действующим на расстоянии до 1 километра. Этой же фирмой выпускаются подогреватели для топливопроводов «Термолайн». Широкое распространение получили подогреватели типа «Вебасто». Горячая жидкость обогревает блок и головку цилиндров, отработавшие газы — картермоора.

Кроме них дизельные моторы могут снабжаться отопительными устройствами фирмы «Эберспехер» (Германия): жидкостными «Гидроник» моделей B4W, B5W, D4W, D5W для легковых автомобилей и микроавтобусов, D9W, D24W, D30W, D35W для грузовиков, автобусов, фургонов, судов. Этой же фирмой выпускаются воздушные отопители B1LC, D1LC, D3LC, D5LC, D8LC, D12LC. Отопители могут использоваться при неработающем моторе, что снижает общие расходы на топливо и загазованность воздуха. Обогреватели могут включаться без водителя, специальным устройством, запрограммированным на 7 суток, или радиопультом, действующим на расстоянии до 1 километра. Этой же фирмой выпускаются подогреватели для топливопроводов «Термолайн». Широкое распространение получили подогреватели типа «Вебасто». Горячая жидкость обогревает блок и головку цилиндров, отработавшие газы — картермоора.

В период, когда токсичность отработавших газов оценивалась по выбросу СО и СН (углеводородов), в широкой прессе отмечалось, что дизели имеют из всех ДВС наиболее низкую токсичность. Однако в дальнейшем, когда товарные бензины стали выпускаться без этиловой жидкости, а дизельные моторы начали оснащаться трехкомпонентными каталитическими нейтрализаторами, снижающими содержание СО, СН, NОх на 90-95%, о низкой токсичности дизелей по сравнению с бензиновыми аналогами стали скромно умалчивать.

Однако в дальнейшем, когда товарные бензины стали выпускаться без этиловой жидкости, а дизельные моторы начали оснащаться трехкомпонентными каталитическими нейтрализаторами, снижающими содержание СО, СН, NОх на 90-95%, о низкой токсичности дизелей по сравнению с бензиновыми аналогами стали скромно умалчивать.

Повышенная токсичность дизелей определяется следующими факторами:

Первый из них — низкая эффективность каталитических нейтрализаторов. Это связано с тем, что степень сжатия, а следовательно, и степень расширения дизелей значительно выше, чем у бензиновых моделей. Поэтому температура отработавших газов недостаточна для эффективной работы нейтрализаторов. В связи с этим не удается добиться снижения выброса оксидов азота, которые в несколько десятков раз более токсичны, чем СО. Второй фактор — повышенный выброс на некоторых режимах, особенно во время прогрева, продуктов неполного сгорания с характерным неприятным запахом (акролеина, альдегидов и др.), многие из которых являются канцерогенами. Третий — частицы сажи являются носителями канцерогенов. Попадая в дыхательные пути, они вызывают раковые опухоли. Из-за того, что ни в одной из стран до сих пор нет быстродействующих газоанализаторов, нет и возможности нормировать их выброс. Поэтому законодатели используют косвенные показатели — ограничение выброса углеводородов и твердых частиц.

Третий — частицы сажи являются носителями канцерогенов. Попадая в дыхательные пути, они вызывают раковые опухоли. Из-за того, что ни в одной из стран до сих пор нет быстродействующих газоанализаторов, нет и возможности нормировать их выброс. Поэтому законодатели используют косвенные показатели — ограничение выброса углеводородов и твердых частиц.

Контроль выбросов с отработавшими газами дизельных моторов автомобилей с полной массой до 3,5 т проводится на роликовом стенде на режимах ездового цикла, включающего разгоны, движение с постоянными скоростями на различных передачах, торможение двигателем, работу на холостом ходу. Двигатели тяжелых грузовиков (свыше 3,5 т) проверяются при работе на моторном стенде по 13-режимному циклу, начиная от холостого хода и кончая полными нагрузками. Замеряется выброс трех компонентов: СО, СН и NОx. По европейским правилам проверяется еще и выброс твердых частиц. В условиях эксплуатации производится проверка дымности отработавших газов на предварительно прогретом дизельном агрегате на режимах увеличения частоты вращения коленчатого вала от минимальной до максимальной путем нажатия на педаль управления рейкой до упора. Данный цикл повторяется 10 раз. Уровень дымности оценивается по максимальным показаниям прибора во время четырех последних режимов разгона. Дымность не должна превышать 40%. Затем производится замер дымности на режиме максимальной частоты вращения при нажатии на привод рейки насоса до упора. При этом допустимый уровень дымности — 15%.

Данный цикл повторяется 10 раз. Уровень дымности оценивается по максимальным показаниям прибора во время четырех последних режимов разгона. Дымность не должна превышать 40%. Затем производится замер дымности на режиме максимальной частоты вращения при нажатии на привод рейки насоса до упора. При этом допустимый уровень дымности — 15%.

Для определения дымности существует большое число приборов, выпускаемых в различных странах. Дымность определяется методом просвечивания пробы газов или по степени отражения от фильтра, через который производился просос отработавших газов. Из газоаналитических приборов отечественного производства назовем, в частности, «АВТОТЕСТ СО-СН-«;, обеспечивающий измерение в диапазонах: по СО 0 — 10%, по СН 0 — 5000 частей на млн, по дымности 0 — 99,9%, а также «АВТОТЕСТ СО-СН-МП», производящий замеры в тех же диапазонах, а также позволяющий измерять концентрацию кислорода в диапазоне 0 — 25%. Оба устройства имеют электропитание — 12 или 220 вольт. Дымомеры КИД-2 для экспресс-контроля дизелей питаются от батареи напряжением 9 вольт. Еще один отечественный дымомер — ИДП-2. Он работает в диапазоне температур от -20 до +40°С. Фирма «Бриск» (Чехия) выпускает дымомер JT 480 А. Прибор питается от сети 220 вольт, имеет диапазон рабочих температур -5…+40°С.

Еще один отечественный дымомер — ИДП-2. Он работает в диапазоне температур от -20 до +40°С. Фирма «Бриск» (Чехия) выпускает дымомер JT 480 А. Прибор питается от сети 220 вольт, имеет диапазон рабочих температур -5…+40°С.

Основные причины повышенной токсичности и повышенного расхода топлива дизельных двигателей следующие:

— низкое качество топлива,

— нарушение работы системы топливоподачи (слишком низкий коэффициент избытка воздуха, неравномерная подача топлива по цилиндрам, смещение фаз впрыска, межцикловая неравномерность подачи топлива),

— повышенный расход масла на угар из-за износа деталей цилиндропоршневой группы,

— в двигателях с турбонаддувом — слишком низкое давление наддува.

Одна из главных характеристик дизельного топлива — это его цетановое число, показывающее способность к самовоспламенению.

Оно определяется на одноцилиндровой установке сравнением со смесью эталонного топлива, подбираемого так, чтобы период задержки воспламенения был таким же, как и у испытуемого горючего. Величина цетанового числа должна быть не менее 45. Она зависит от химического состава топлива и наличия в нем специальных присадок. Увеличение цетанового числа достигается повышением содержания в топливе парафиновых углеводородов. При этом улучшаются пусковые качества, однако при цетановом числе 50…55 ухудшается полнота сгорания.

Величина цетанового числа должна быть не менее 45. Она зависит от химического состава топлива и наличия в нем специальных присадок. Увеличение цетанового числа достигается повышением содержания в топливе парафиновых углеводородов. При этом улучшаются пусковые качества, однако при цетановом числе 50…55 ухудшается полнота сгорания.

Предпусковые подогреватели в Торговой системе спецтехники

Обсуждайте:

Работа машин зимой, что делать?

Читайте:

Базовая структура двигателей Makita

Главная › Продукция › Базовая структура двигателей Makita

Являясь производителем двигателей MAN B&W, на долю которых приходится более 80% мировых низкоскоростных двигателей, корпорация Makita в основном производит двигатели от 10 000 до Океанские суда водоизмещением 40 000 тонн. Для них характерны двухтактные дизельные двигатели с крейцкопфом. Благодаря надежности нашей технологии и безупречной репутации на протяжении многих лет двигатели, производимые корпорацией Makita, занимают первое место в мире среди двигателей малого диаметра.

Основные низкооборотные двухтактные дизельные двигатели

Для океанских судов наиболее распространены дизельные двигатели. Дизельный двигатель — это двигатель внутреннего сгорания, в котором внутреннее сгорание достигается за счет сжатого воздуха в цилиндрах, воздействующего на топливо (мазут), и возникающая в результате взрывная сила заставляет поршни двигаться вперед и назад, генерируя мощность. Изменяя вращательное движение коленчатого вала через вышеупомянутую крейцкопф и шатун, возвратно-поступательное движение поршней поворачивает гребной винт, приводя корабль в движение. Для увеличения КПД корабля необходим двигатель с высокой мощностью при меньшем количестве оборотов. Чтобы добиться этого с помощью судовых двигателей, были разработаны двигатели с более длинным ходом, а для уменьшения повышенного бокового давления в цилиндрах было разработано и принято так называемое «крейцкопф», соединяющее поршень и шатун.

Все двигатели, выпускаемые корпорацией Makita, также оснащены турбокомпрессором.

В этой траверсе находится конструкция, соединяющая поршень и шатун.

Эти важные детали производятся самой корпорацией Makita. На фото виден коленчатый вал.

Выбор и регулировка турбонагнетателей – важные процессы, напрямую влияющие на работу двигателя.

- В этой конструкции поршень и шатун соединены крейцкопфом.

- Наиболее важные детали производятся на собственных заводах Makita. На фото коленчатый вал.

- Выбор и регулировка турбонагнетателей являются важными процессами, определяющими работу двигателя.

Значение названий двигателей

Буквы и цифры, используемые в названии каждого двигателя, обозначают конфигурацию и возможности двигателя.

Процесс запуска судового двигателя

Сначала двигатель запускается при движении поршней.

В двигателе большого корабля вес поршней тоже измеряется в тоннах. Автомобильный двигатель можно запустить с помощью электродвигателя, но это невозможно с корабельным двигателем. Ну так что ты делаешь? Ответ заключается в использовании сжатого воздуха. При своевременной подаче сжатого воздуха высокого давления в цилиндры возникающее давление может даже привести в движение поршни весом в несколько тонн, используемые в этих двигателях, которые затем переключаются с инерционного вращения на работу на топливе. Движение поршней в дизельном двигателе создает высокотемпературное состояние со сжатым воздухом в цилиндрах, и при впрыске топлива он сгорает (воспламеняется), таким образом вырабатывается энергия, обеспечивающая движение. Вот почему поршни должны начать двигаться первыми. Начальное движение происходит от толчка сжатого воздуха.

В двигателе большого корабля вес поршней тоже измеряется в тоннах. Автомобильный двигатель можно запустить с помощью электродвигателя, но это невозможно с корабельным двигателем. Ну так что ты делаешь? Ответ заключается в использовании сжатого воздуха. При своевременной подаче сжатого воздуха высокого давления в цилиндры возникающее давление может даже привести в движение поршни весом в несколько тонн, используемые в этих двигателях, которые затем переключаются с инерционного вращения на работу на топливе. Движение поршней в дизельном двигателе создает высокотемпературное состояние со сжатым воздухом в цилиндрах, и при впрыске топлива он сгорает (воспламеняется), таким образом вырабатывается энергия, обеспечивающая движение. Вот почему поршни должны начать двигаться первыми. Начальное движение происходит от толчка сжатого воздуха.Процесс остановки судна

На корабле фактически нет тормоза. Так как же остановить это? Для подавляющего большинства судов снижение скорости связано с изменением направления вращения гребного винта.

Пропеллер напрямую связан с двигателем. Поэтому для остановки двигателя необходимо обратное вращение. Эта особенность переключения направления вращения двигателя с помощью трансмиссии отсутствует в автомобильных двигателях.

Пропеллер напрямую связан с двигателем. Поэтому для остановки двигателя необходимо обратное вращение. Эта особенность переключения направления вращения двигателя с помощью трансмиссии отсутствует в автомобильных двигателях.

12 Детали судового двигателя с иллюстрациями

Введение

Современный морской дизельный двигатель — настоящее чудо. Он продвигает огромные корабли по бурным морям, не теряя ни секунды.

Это надежное оборудование настолько важно, что без него остановится 80% объемов мировой торговли[1].

В этой статье мы намерены разобрать части морского двигателя, чтобы лучше понять работу и назначение каждой детали, а также то, как они вписываются в общую картину.

Судовой двигатель доступен в двухтактном и четырехтактном исполнении. Около 75 процентов всех судовых двигателей являются четырехтактными, но 75 процентов общей мощности приходится на двухтактные двигатели[2].

В этой статье мы рассмотрим морской двухтактный двигатель. Начнем с самого начала.

Начнем с самого начала.

Что такое морской дизельный двигатель?

Судовой дизельный двигатель обеспечивает движущую силу судна. Это поршневой двигатель, который может работать вперед и назад с переменной скоростью.

Похож на двигатели с самовоспламенением в большегрузных транспортных средствах, но более сложен и обладает большей мощностью.

Главный двигатель корабля с нижней платформыВсе компоненты увеличиваются в размерах. Самый большой двухтактный морской двигатель может производить до 80 080 кВт мощности и весить до 2300 тонн[3]. Этой мощности достаточно, чтобы запустить 110 000 Toyota Corolla на максимальных оборотах.

Судовой дизельный двигатель не только вырабатывает эту мощность, но и передает ее с более высоким механическим КПД, чем другие двигатели.

Для выработки электроэнергии используется двигатель внутреннего сгорания, который вырабатывает энергию либо из мазута, либо из дизельного топлива.

Топливно-воздушная смесь подвергается контролируемому сгоранию в камере сгорания и толкает поршень.

Поршень приводит в движение крейцкопф, который, в свою очередь, передает мощность на коленчатый вал через шатун.

Шатун преобразует прямолинейное движение коленчатого вала во вращательное. Коленчатый вал соединяется с гребным винтом и приводит в движение судно.

Если вы хотите узнать больше о типах судовых двигателей, щелкните следующую ссылку: Типы судовых дизельных двигателей.

Детали морского двигателя

Судовой двигатель состоит из нескольких тысяч деталей, необходимых для его работы.

В этом разделе мы разделим двигатель на его основные части и попытаемся объяснить их назначение и работу. Мы покроем следующие детали:

- Основание

- А-образная рама

- Антаблемент или блок цилиндров

- Коленчатый вал

- Шатун

- Траверса

- Поршень

- Гильза цилиндра

- Головка цилиндра или крышка цилиндра

- Выпускной клапан

- Распредвал

- Турбокомпрессор

Опорная плита

Опорная плита — это самая нижняя часть двигателя, поддерживающая вес двигателя. Следовательно, это наиболее нагруженная часть двигателя.

Следовательно, это наиболее нагруженная часть двигателя.

Устанавливается на колодки и крепится к полу прижимными болтами для устойчивости.

Эскиз станины главного двигателяОснование должно быть достаточно прочным, чтобы выдерживать вес двигателя, и достаточно гибким, чтобы сгибаться при изгибе корпуса во время заклинивания и провисания судна.

Основание, обычно изготавливаемое из литой стали, изготавливается путем соединения двух продольных балок через несколько поперечных балок.

На этих поперечных балках имеются полукруглые полости для поддержки коленчатого вала.

Функция опорной плиты:

- Поддержка веса двигателя

- Поддерживающие динамическую нагрузку ходовые части

- Соберите смазочное масло и слейте его в поддон

- Всегда удерживайте коленчатый вал в соосности

Читайте также: Объяснение номенклатуры двигателей MAN B&W

Рама A

Как следует из названия, рама A выглядит как буква «А». Внизу он опирается на станину, а вверху поддерживает блок цилиндров (или антаблемент).

Внизу он опирается на станину, а вверху поддерживает блок цилиндров (или антаблемент).

Над каждой поперечной балкой фундаментной плиты устанавливается А-образная рама. Между А-образной рамой и опорной плитой добавляется герметик для улучшения герметизации.

А-образная рама крепится к двигателю с помощью установленных болтов и стяжных болтов. Установленные болты соединяют опорную плиту и А-образную раму, тогда как стяжной болт крепит антаблемент, А-образную раму и опорную плиту к сосуду.

Главный двигатель А-рамаА-рама и полость станины (между поперечными балками) образуют замкнутое пространство и изолируют каждый блок двигателя. Это замкнутое пространство образует картер двигателя.

В случае небольших двигателей вся рама А отлита как единое целое. Для более крупных двигателей полная А-образная рама отливается из 2 или 3 отдельных блоков, а затем скрепляется болтами.

Внутри А-образной рамы находятся крейцкопф и направляющая крейцкопфа. В новых двигателях направляющие обрабатываются на месте и не могут быть отрегулированы.

Функция рамы A:

- Удержание коленчатого вала в соосности

- Корпус крейцкопфа и его направляющая

- Опора блока цилиндров или антаблемент

- Форма картерного пространства

Антаблемент или блок цилиндров

Антаблемент опирается на верхнюю часть А-образной рамы и вмещает в себя различные части двигателя, такие как продувочное пространство, сальниковые коробки, полости охлаждающей воды рубашки и цилиндрическую полость для гильзы цилиндра.

В старых двигателях водяное пространство рубашки охлаждения должно находиться внутри антаблемента, но в новых двигателях пространство находится между рубашкой и гильзой, а рубашка входит в антаблемент.

Антаблемент главного двигателя, вид со средней платформы ERКонструкция антаблемента сделана достаточно прочной, чтобы выдерживать силы сгорания. Чугун лучше всего подходит для антаблемента.

Даже здесь для соединения с двигателем используются болты.

Следует отметить, что установленные болты используются только для выравнивания и расположения различных деталей.

Они не приспособлены для работы с огневыми силами двигателя, которые пытаются разделить три части (пластина основания, рама А и антаблемент). Это работа для стяжных болтов.

Функция антаблемента или блока цилиндров:

- Вмещают очистные пространства и полость гильзы.

- Поддержите гильзу, рубашку водяного охлаждения, головку блока цилиндров, впускной и выпускной клапан и другие соединенные компоненты

Коленчатый вал

Коленчатый вал является одним из наиболее важных компонентов двигателя. Эта деталь вместе с шатуном отвечает за преобразование возвратно-поступательного движения поршней двигателя во вращательное движение воздушного винта.

Гребной винт преобразует этот крутящий момент в осевое усилие и приводит судно в движение.

Коленчатый вал подвергается различным нагрузкам от поршня, сгорания, гребного винта и маховика. Поэтому он должен быть спроектирован с учетом этих циклических нагрузок.

Поэтому он должен быть спроектирован с учетом этих циклических нагрузок.

Коленчатый вал состоит из шейки, шейки кривошипа и шатунной шейки. Обычно он изготавливается из легированной стали, но конкретные компоненты, используемые в валу, различаются в зависимости от случая.

Такие элементы, как кремний, никель, ванадий и хром, определяют характеристики коленчатого вала. Чтобы узнать больше о коленчатых валах, перейдите по следующей ссылке: Типы коленчатых валов.

Функция коленчатого вала:

- Сбор энергии от агрегатов, вырабатывающих энергию, таких как пусковые цилиндры, и передача ее на потребляющие агрегаты, такие как гребной винт, валогенератор, маховик и агрегаты в такте всасывания

- Преобразование линейного движения во вращательное движение

- Распределяют осевые и вращательные силы, возникающие при движении судна, на корпус судна через осевые и вращательные подшипники

Шатун

Шатун (или шатун) соединяется с коленчатым валом на одном конце и крейцкопфом на другом.

При движении поршня вверх и вниз он перемещает вместе с ним крейцкопф, который, в свою очередь, сообщает такое же движение шатуну.

Используя это движение, шатун перемещает шатунную шейку (и, следовательно, коленчатый вал) по кругу.

В процессе эксплуатации стержень подвергается растягивающим, сжимающим, изгибающим и изгибающим усилиям.

Покомпонентное изображение узла шатуна и крейцкопфа главного двигателяСторона поршня называется малой головкой, а сторона шатунной шейки известна как большая головка. Шатун имеет подшипники на обоих концах для плавной работы без повреждений.

Шатун, как и коленчатый вал, находится под постоянной циклической нагрузкой. Это делает его уязвимым к усталостному разрушению, а конструкция шатуна обеспечивает долговечность.

Функция шатуна:

- Преобразование возвратно-поступательного движения крейцкопфа во вращательное движение коленчатого вала

- Подача масла от крейцкопфа к шатунной шейке через отверстия для охлаждения и смазки

Связанное чтение: Шатун двигателя | Описание типов, деталей, материалов и напряжений

Крейцкопф

Крейцкопф представляет собой прямоугольную деталь, которая служит связующим звеном между поршнем и шатуном.

Он имеет круглый штифт в центре, известный как шейка крейцкопфа или штифт крейцкопфа. На этот штифт надевается ушко малого конца шатуна.

Крышка подшипника крейцкопфа имеет приспособление, через которое шток поршня соединяется с цапфой крейцкопфа с помощью шпилек и болтов.

Смазочное масло для подшипника пальца крейцкопфа подается по телескопической трубе. Через просверленные отверстия масло поступает к поршню, а также к шатунной шейке для смазки.

С обеих сторон крейцкопфа установлены направляющие башмаки. Скользящие поверхности башмаков облицованы белым металлом и проходят по рельсам, известным как направляющие крейцкопфа.

Функция крейцкопфа:

- Устранение боковой нагрузки на поршень и гильзу цилиндра путем передачи ее на конструкцию двигателя вместо поршня

- Подача смазочного масла на подшипник шатунной шейки и поршень

- Обеспечьте свободное перемещение шатуна вне цилиндра

Поршень

Поршень представляет собой составную деталь, которая преобразует силы газа в механические силы для двигателя.

Вставляется в цилиндр двигателя и передает механическое усилие на шток поршня (в случае двухтактных двигателей) или на шатун (в случае четырехтактных двигателей).

Поршень главного двигателя и шток поршня в разрезе и в разобранном видеДве отдельные части поршня — головка поршня и юбка поршня. Они соединяются 16 или более болтами на нижней стороне юбки, а затем фиксируются стопорной проволокой.

Шток поршня крепится к внутренней части головки с помощью другого набора болтов.

Поршень подвергается высоким термическим и ударным нагрузкам. Обычно они подвергаются термообработке

Функция поршня:

- Передача мощности от цилиндра к коленчатому валу через крейцкопф и шатун

- Сжатие топливовоздушной смеси во время такта всасывания

- Герметизация камеры сгорания и предотвращение прорыва горячих газов

Гильза цилиндра

Гильза цилиндра устанавливается внутри цилиндра двигателя и действует как камера сгорания двигателя.

На него непосредственно воздействует сжатая воздушно-топливная смесь во время такта всасывания и давление сгорания во время рабочего такта.

Гильза цилиндра главного двигателя и рубашка охлаждения в разобранном виде и в разрезеГильза цилиндра является изнашиваемой деталью, износ 0,1 мм за 1000 часов является нормальным явлением. Если износ превышает эту скорость, необходимо дальнейшее исследование для определения причины и ее устранения.

Обычно гильза цилиндра заменяется, когда износ цилиндра достигает 0,6-0,8% от объема цилиндра или в соответствии с рекомендациями производителя двигателя.

Функция гильзы цилиндра:

- Отвод тепла для процесса сгорания

- Образуют поверхность скольжения и облегчают плавное движение поршня

- Убедитесь, что камера сгорания герметична. Уплотняющая способность сокращает время работы, поскольку возникает эрозия и увеличивается зазор между поршневыми кольцами и гильзой.

Головка цилиндра или крышка цилиндра

Головка цилиндра является самой верхней частью конструкции двигателя и содержит различные контрольные приборы и крепления, такие как топливный клапан (или топливная форсунка), клапан пускового воздуха, предохранительный клапан цилиндра, индикаторный клапан , выпускной клапан и т. д.

д.

Также имеет полости для циркуляции охлаждающей воды.

Головки блока цилиндров главного двигателя, вид с верхней платформыГоловка блока цилиндров дополняет конструкцию уплотнения камеры сгорания сверху.

Пространство между головкой блока цилиндров и гильзой цилиндра уплотнено кольцом из мягкой стали, также известным как уплотнительное кольцо.

Головка блока цилиндров также является частью водяного охлаждения рубашки охлаждения. Он снабжен каналами, в которые поступает вода из выходного отверстия гильзы цилиндра.

После охлаждения головки блока цилиндров вода из рубашки поступает в пространство для охлаждения выпускных клапанов.

Функция головки блока цилиндров:

- Уплотнение камеры сгорания

- Передача сил сгорания на конструкцию двигателя

- Действовать как платформа для подачи пускового воздуха и топлива в систему

- Обеспечьте проход охлаждающей воды от гильзы к выпускному клапану.

Выпускной клапан

Каждый двигатель имеет собственный выпускной клапан, установленный на центральном отверстии головки блока цилиндров.

После завершения сгорания выпускной клапан открывается и выводит выхлопные газы из камеры сгорания.

От выпускных клапанов газы сначала поступают в коллектор, затем в системы утилизации тепла (турбокомпрессор, экономайзер) и, наконец, выпускаются через судовую воронку.

Запасной выпускной клапан главного двигателяГидравлический масляный насос управляет фазами газораспределения. Выпускной кулачок на распределительном валу приводит в действие гидравлический масляный насос и открывает выпускной клапан.

Гидравлическое давление может достигать 220 бар для открытия клапана.

Как только ролик гидравлического насоса отрывается от кулачкового профиля, он сбрасывает давление в гидравлической линии.

Пружинный воздух толкает поршень пружинного воздуха вверх и закрывает клапан. Давление воздуха в пружине составляет около 7 бар.

Выхлопные газы обычно имеют температуру от 350 до 400 градусов Цельсия, поэтому охлаждение обеспечивается за счет воды рубашки охлаждения для отвода тепла.

Функция выпускного клапана:

- Удаление выхлопных газов в нужное время в течение заданного времени

- Поддержание эффективной герметизации в закрытом состоянии для предотвращения утечки сжатого воздуха и выхлопных газов

- Передача газов в коллектор для дальнейшего использования

Распределительный вал

Распределительный вал главного двигателя представляет собой вращающуюся деталь с несколькими неподвижными кулачками, расположенными под разными углами. Распределительный вал получает мощность через коленчатый вал двигателя через цепи или шестерни. Когда он вращается, он вращает кулачки вместе с ним.

Частота вращения распределительного вала равна частоте вращения коленчатого вала двухтактного двигателя и половине частоты вращения коленчатого вала четырехтактного двигателя.

Количество распределительных валов в двигателе зависит от типа двигателя. Рядные двигатели имеют один распределительный вал, V-образные — два.

Ролики этих кулачков имеют одну степень свободы и могут двигаться только вверх или вниз. Благодаря этому движению ролики приводят в действие различные механизмы.

Функция распределительного вала:

- Преобразование вращательного движения коленчатого вала в возвратно-поступательное движение кулачковых роликов

- Управление впускным и выпускным клапанами в случае четырехтактных двигателей и только выпускным клапаном в случае двухтактных двигателей

- Работа топливных насосов высокого давления и распределителя пускового воздуха. Однако системы впрыска Common Rail для подачи топлива становятся обычным явлением на современных судах .

Турбокомпрессор

Турбокомпрессор главного двигателя представляет собой устройство принудительной индукции, состоящее из турбины и компрессора/нагнетателя.

Два устройства расположены таким образом, что обеспечивается подача сжатого свежего воздуха в камеру сгорания.

Цель состоит в том, чтобы обеспечить большее количество кислорода через воздух для увеличения выходной мощности двигателя.

Большие судовые двигатели обычно имеют два турбонагнетателя. Выхлопные газы каждого агрегата собираются в выпускном коллекторе и подаются на турбину турбокомпрессора.

Движущиеся частицы в выхлопных газах приводят в движение лопатку турбины. Вал турбины через соответствующие уплотнения соединен с рабочим колесом специального компрессора.

Секционный турбокомпрессор главного двигателяКомпрессор всасывает атмосферный воздух и сжимает его. Это сжатие отвечает за увеличение выходной мощности.

По мере увеличения массы всасываемого воздуха мы можем пропорционально увеличить количество топлива и генерировать большую мощность по сравнению с безнаддувным двигателем аналогичного размера.

Процесс повышает температуру воздуха выше 120°C.

Охладитель наддувочного воздуха снижает температуру воздуха до рекомендуемого уровня и направляет его в коллектор продувки.

Функция турбонагнетателя:

- Увеличение массы свежего воздуха для сгорания

- Использование остаточной энергии выхлопных газов для повышения эффективности двигателя

В двигателе большого корабля вес поршней тоже измеряется в тоннах. Автомобильный двигатель можно запустить с помощью электродвигателя, но это невозможно с корабельным двигателем. Ну так что ты делаешь? Ответ заключается в использовании сжатого воздуха. При своевременной подаче сжатого воздуха высокого давления в цилиндры возникающее давление может даже привести в движение поршни весом в несколько тонн, используемые в этих двигателях, которые затем переключаются с инерционного вращения на работу на топливе. Движение поршней в дизельном двигателе создает высокотемпературное состояние со сжатым воздухом в цилиндрах, и при впрыске топлива он сгорает (воспламеняется), таким образом вырабатывается энергия, обеспечивающая движение. Вот почему поршни должны начать двигаться первыми. Начальное движение происходит от толчка сжатого воздуха.

В двигателе большого корабля вес поршней тоже измеряется в тоннах. Автомобильный двигатель можно запустить с помощью электродвигателя, но это невозможно с корабельным двигателем. Ну так что ты делаешь? Ответ заключается в использовании сжатого воздуха. При своевременной подаче сжатого воздуха высокого давления в цилиндры возникающее давление может даже привести в движение поршни весом в несколько тонн, используемые в этих двигателях, которые затем переключаются с инерционного вращения на работу на топливе. Движение поршней в дизельном двигателе создает высокотемпературное состояние со сжатым воздухом в цилиндрах, и при впрыске топлива он сгорает (воспламеняется), таким образом вырабатывается энергия, обеспечивающая движение. Вот почему поршни должны начать двигаться первыми. Начальное движение происходит от толчка сжатого воздуха. Пропеллер напрямую связан с двигателем. Поэтому для остановки двигателя необходимо обратное вращение. Эта особенность переключения направления вращения двигателя с помощью трансмиссии отсутствует в автомобильных двигателях.

Пропеллер напрямую связан с двигателем. Поэтому для остановки двигателя необходимо обратное вращение. Эта особенность переключения направления вращения двигателя с помощью трансмиссии отсутствует в автомобильных двигателях.