КПД двигателя внутреннего сгорания:3 фактора, влияющих на мощность

Содержание статьи

Вопрос о том, насколько мощность соответствует КПД двигателя внутреннего сгорания, интересует практически каждого автолюбителя. В идеале чем выше КПД, тем эффективнее должна быть силовая система. Если же переходить от теории к практике, КПД в районе 95 % наблюдается только у электрических двигателей. Если рассматривать двигатели внутреннего сгорания вне зависимости от типа используемого топлива, то об идеальных цифрах можно только рассуждать.

Разумеется, эффективность современных двигателей существенно повысилась, если сравнивать с моделями, которые были выпущены всего 10 лет назад. Выпускаемые в начале 2000 годов 1,5-литровые моторы были рассчитаны на 70 лошадиных сил, к данному параметру претензий не было. Сегодня же при аналогичном объёме речь идет о 150 лошадиных силах и более.

Производители теряют много времени, сил и ресурсов, чтобы медленно, но уверенно продвигаться в сторону увеличения КПД.

Понятие «КПД двигателя»

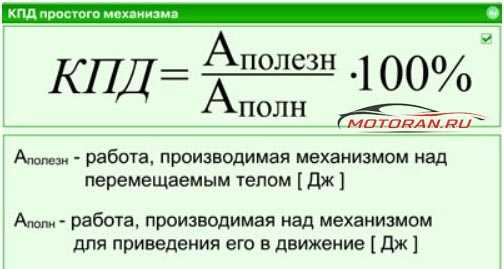

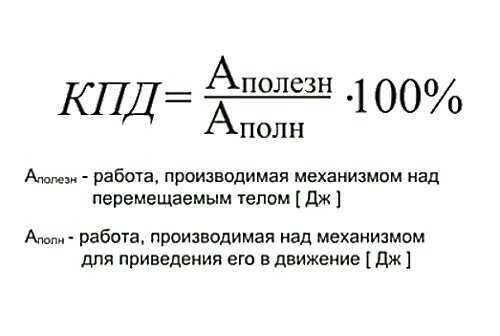

Изначально рассмотрим, что такое КПД и как данное понятие рассматривать в аспекте автомобильного двигателя. Коэффициент полезного действия представлен показателем, с помощью которого отображается эффективность конкретного механизма относительно превращения полученной энергии в полезную работу. Показатель отображается в процентном соотношении.

В случае с двигателем внутреннего сгорания речь идет о преобразовании тепловой энергии, которая является продуктом сгорания топлива в цилиндрах мотора. КПД в данном случае отображает фактически реализуемую механическую работу, которая напрямую зависит от того, сколько поршень получит энергии от сгорания топлива. Также на данный параметр влияет итоговая мощность, которую установка отдаёт на коленчатом вале.

От чего зависит КПД

Ошибочно полагать, что КПД дизельного или бензинового двигателя может хоть как-то приблизиться к 100 %. На самом деле итоговый параметр во многом зависит от потерь:

- Потери при сгорании топлива стоит рассматривать первостепенно. Всё топливо, которое поступает в мотор, не может полностью сгорать, поэтому его часть просто улетает в выхлопную трубу. Потери в данном случае составляют около 25 %.

- Тепловые потери находятся на втором месте по значению. Получение тепла невозможно без энергии. Следовательно, энергия теряется при образовании тепла. Поскольку в случае с двигателем внутреннего сгорания тепло образуется с избытком, возникает необходимость в эффективной системе охлаждения. Однако тепло выделяется не только при сгорании топлива, но также во время работы самого мотора. Это происходит за счёт трения его деталей, поэтому часть энергии он теряет самостоятельно. На эту группу потерь приходится около 35 — 40 %.

- Последняя группа потерь имеет место в ходе обслуживания дополнительного оборудования. Расход энергии может идти на кондиционер, генератор, помпу системы охлаждения и прочие установки. Потери в данном случае составляют 10 %.

Страшно представить, что у нас остаётся, поскольку в случае с бензиновыми агрегатами это в среднем 20 %, в иных не более 5 — 7 % дополнительно. Следовательно, заливая 10 литров топлива, которые уходят за 100 км пробега, всего 2,5 литра уходит на полезную работу, тогда как остальные 7 — 8 литров считаются пустыми потерями.

Коэффициент полезного действия: дизель или бензин?

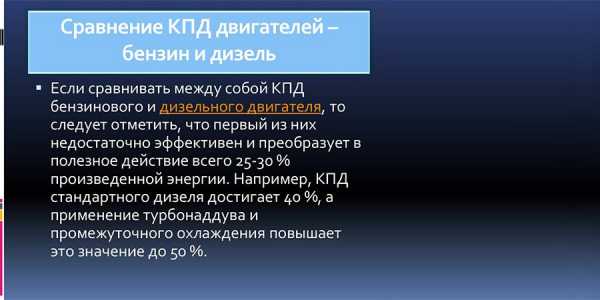

Сравнивая коэффициент полезного действия бензинового и дизельного силового агрегата, о низкой эффективности первого стоит сказать сразу. КПД бензинового мотора составляет всего 25 — 30 %. Если речь идет о дизельном аналоге, показатель в данном случае составляет 40 %. О 50 % может идти речь при установленном турбокомпрессоре. КПД на уровне 55 % допустим при условии использования на дизельном ДВС современной системы топливного впрыска в сочетании с турбиной (читайте о том, как работает турбина).

Несмотря на то, что силовые установки конструктивно похожи, разница в производительности существенная, на что влияет принцип образования рабочей топливно-воздушной смеси и дальнейшая реализация воспламенения заряда. Также существенным фактором является вид используемого топлива. Оборотистость бензиновых силовых агрегатов более высока, если сравнивать с дизельными вариантами, но потери намного больше, поскольку полезная энергия расходуется на тепло. Как итог, эффективность преобразования энергии бензина в механическую работу намного ниже, а большая её часть просто рассеивается в атмосфере.

Крутящий момент и мощность

Если взять как основу одинаковый показатель рабочего объёма, мощность бензинового двигателя превосходит дизельный, но для её достижения обороты должны быть более высокими. Вместе с увеличением оборотов возрастают и потери, расход топлива повышается. Сам крутящий момент также не стоит упускать из виду, поскольку это сила, передающаяся на колёса от мотора, именно она и заставляет автомобиль двигаться. Таким образом, максимальный показатель крутящего момента бензиновыми двигателями достигается на более высоких оборотах.

Дизельный двигатель с аналогичными показателями способен на низких оборотах достичь максимума крутящего момента, а для реализации полезной работы расходуется меньше солярки. Следовательно, КПД дизельного двигателя выше, а топливо расходуется более экономно.

Если сравнивать с бензином, то солярка образует тепло в большей степени при более высокой температуре сгорания топлива. Также наблюдается более высокий параметр детонационной стойкости.

Эффективность бензина и солярки

Находящиеся в составе дизельного топлива углеводороды более тяжёлые, чем бензиновые. Во многом меньший коэффициент полезного действия бензинового мотора обусловлен особенностями сгорания бензинового топлива и его энергетической составляющей. Преобразование тепла в полезную механическую энергию в дизельном двигателе происходит более полноценно, следовательно, сжигание одинакового количества топлива за единицу времени позволяет дизелю выполнить больше работы.

Не стоит также упускать из виду создание необходимых для полного сгорания смеси условий и особенности впрыска. Подача топлива в дизельных моторах происходит отдельно от воздуха, поскольку впрыскивание осуществляется непосредственно в цилиндр на завершающем этапе такта сжатия, а не во впускной коллектор. Как итог, удаётся достичь более высокой температуры, а сгорание каждой порции топлива происходит максимально полноценно.

Повышение КПД двигателя

Топливная эффективность и КПД современных двигателей находятся на своём максимальном уровне, поскольку все усовершенствования, которые только могли иметь место в автомобильной инженерии, уже произошли. Тем не менее, производители стремятся повышать коэффициент полезного действия, но результат, который они получают, никак не сопоставим с огромными ресурсами, усилиями и временем, которое тратят для достижения цели. Итогом является увеличение КПД лишь на 2 — 3 %.

Частично именно эта ситуация стала причиной появления полноценной индустрии так называемого тюнинга двигателя в любой крупной стране. Речь идёт о многочисленных полукустарных мастерских, мелких фирмах и отдельных мастерах, которые доводят традиционные моторы массовых брендов для более высоких показателей, как в плане тяги, так и мощности или КПД. Это может быть форсирование, доработка, доводка и другие ухищрения, определяемые, как тюнинг.

Например, используемый впервые в 20-х годах турбонаддув воздуха, который поступает в двигатель, применяется и сейчас. Такое устройство было запатентовано ещё в 1905 году швейцарским инженером Альфредом Бюхи. В начале Второй мировой войны наблюдалось массовое внедрение систем прямого впрыска топлива в цилиндры поршневых моторов военной авиации. Следовательно, те передовые технические ухищрения, которые мы считаем современными, известны уже более 100 лет.

Выводы

В качестве итога стоит напомнить о том, что инженерам удалось шагнуть далеко вперёд от первых двигателей с КПД в районе 5 %. К тому же, изобретение идеального мотора с КПД под 100 % пока не представляется возможным, поэтому современные силовые установки находятся на пике своей эффективности. Единственный вариант для тех, кто принципиально нуждается в двигателе с 90-процентным КПД — это покупка электромобиля или машины с гибридным двигателем.

Пожалуйста, оцените этот материал!

Загрузка…Если Вам понравилась статья, поделитесь ею с друзьями!

motorsguide.ru

Каков КПД у двигателя внутреннего сгорания

Наверняка, многие автолюбители задавались вопросом о том, насколько мощность двигателя внутреннего сгорания соответствует полезности. Предполагается, что чем у силовой системы показатель КПД выше, тем она эффективнее. Если говорить абсолютными категориями, то на сегодняшний день самый высокий коэффициент у электрических двигателей, в некоторых моделях он достигает порядка 95 процентов. Что же до двигателей внутреннего сгорания, то у большинства из них, вне зависимости от типа топлива этот показатель весьма далёк от идеальных цифр.

КПД двигателя внутреннего сгорания

Конечно, современные двигатели гораздо эффективнее тех, что были разработаны и выпущены лет десять назад, обусловлено это объективными причинами развития технологий. В начале нулевых мотор объёмом в полтора литра выдавал в среднем около семидесяти лошадиных сил, и это было нормальным. Сегодня количество голов в табуне такого же объёма может достигать более 150. Каждый шажочек в плане увеличения КРД двигателя даётся производителям кропотливым трудом и перебором проб, ошибок и удач.

Где теряется эффективность

Забегая вперёд можно констатировать, что для бензиновых двигателей КПД равен примерно 25 процентам. Почему так мало, и чем обусловлены такие цифры? Причины здесь в потерях: если взять некое количество топлива, и обозначить его ста процентами чистой энергии, передающейся мотору, то можно проследить все потери.

- Для начала следует разобрать топливную эффективность. Все мы в курсе, что топливо сгорает не полностью, и некоторая его часть просто выходит в виде отработанных газов и вместе с ними. А это уже потеря примерно четверти эффективности, то есть – минус 25%. Даже инжектор и другие современные системы не решают этого вопроса, хоть и стали очень эффективными.

- Далее идут тепловые потери. Мотор греет себя, воздух, другие элементы и узлы, к примеру, радиатор, охлаждающую жидкость, свой корпус, а также выхлоп. В этом месте эффективность теряет ещё около 35%.

- Немало процентов забирают механические потери. Это поршни, шестерни, кольца, подшипники и прочие элементы и узлы, где присутствует трение. Сюда же относим и нагрузки генератора, который при выработке электроэнергии заметно тормозит коленвал. Несмотря на то, что смазочные материалы стали гораздо эффективнее, вынь да положь ещё двадцать процентов потерь.

И что у нас остаётся в остатке? А всего 20%! Понятно, что это средний показатель, и бензиновые двигатели бывают более эффективными, но насколько – может ещё пять-семь процентов, не больше. Да и двигателей таких совсем немного. Итого из залитых десяти литров топлива, что автомобиль съедает на сто километров пробега, на полезную работу уходить всего два с половиной литра, а остальные семь-восемь литров попросту уходят в потери.

Лучшие двигатели внутреннего сгорания эффективны на 25%

Дизель или бензин

А что в этом плане показывают дизельные агрегаты, и эффективнее ли они бензиновых собратьев? Если не лезть в самые гущи технических джунглей, то коротко можно констатировать, что в плане КПД дизельные двигатели будут эффективнее бензиновых. Если бензиновый агрегат преобразовывает всего 25 % топливной энергии в энергию механическую, то показатели дизельных моторов достигают 40%. А если дизель оснастить качественной турбиной, то КПД может достигать и пятидесяти процентов.

Подошла ли эволюция двигателей внутреннего сгорания к своему пику? Возможно. Поэтому сейчас всё больше автопроизводителей обращают внимание на электрическую тягу. Осталось лишь разработать эффективные батареи, не боящиеся мороза, и долго держащие заряд.

КПД электрического двигателя двигателя

Другие записи по теме:

autowestnik.ru

КПД двигателя- Отличия бензинового и дизельного двигателя Motoran

Известно, что эффективность работы автомобильного двигателя внутреннего сгорания находится в прямой зависимости от величины коэффициента полезного действия. КПД двигателя выражается в виде соотношения мощностей, передаваемых на коленвал и поршни. Современные ДВС отличаются наибольшей эффективность, в сравнении с устаревшими аналогами. Например, мотор объемом 1,6 л., раньше развивал мощность не более 70 лошадиных сил, а теперь этот параметр часто достигает 150 л. с.

КПД парового двигателя

Для приведения в действие силового агрегата необходимо преобразовать тепловую энергию, появляющуюся при сжигании топливовоздушной смеси, в механическую. Раньше применялись паровые двигатели, в которых сгорало твердое топливо (уголь, дрова), поршни приходили в движение под воздействием расширяющегося пара. Размеры таких силовых установок были в несколько раз больше по габаритам, чем современные двигатели, работающие на топливе другого вида.

В паровых машинах поршневого типа КПД не превышает значения 10%. В настоящее время такие устройства почти не применяются, т. к. считается, что не существует кардинальных способов увеличить их коэффициент полезного действия.

С целью увеличения данного показателя, применяют источники тепла, обладающие наименьшей стоимостью. Например, на больших ТЭЦ используется атомная энергия. Вдобавок, применяются современные технологии, при которых отработанное тепло не уходит бесполезно в атмосферу, а используется для отопительных систем в многоквартирных домах. Потери здесь составляют не больше 10 процентов. Современные паровые турбины обладают коэффициентом КПД, равным 50 – 60%.

Интересно: В развитых странах Европы (Швейцарии, Австрии) большой популярностью пользуются паровозы. Их используют в качестве туристического транспорта для перевозки пассажиров по горным дорогам. Благодаря многочисленным усовершенствованиям, экономические показатели паровозов часто соперничают как с электровозами, так и тепловозами.

Чем отличаются КПД бензинового и дизельного двигателя

В отличие от паровых механизмов, топливом для двигателей внутреннего сгорания служит бензин или солярка. Двигатели внутреннего сгорания бензиновый и дизельный имеют схожие конструкции. Однако образование топливовоздушных смесей у них происходит по-разному.

В карбюраторном агрегате элементы поршневой группы функционируют при сверхвысоких температурах. Соответственно, они нуждаются в более качественном охлаждении. При этом наблюдается большой расход тепловой энергии. Вследствие неэффективного рассеивания тепла в окружающей среде, понижается коэффициент полезного действия бензинового силового агрегата.

- КПД бензинового двигателя равняется 25-30 %;

- дизельного – 40 %;

- с установкой турбонаддува достигает 50 процентов соответственно.

Роторно-поршневые тепловые двигатели обладают высоким КПД, его значение превышает 40%. Это намного выше бензиновых аналогов, но немного отстает от дизельных моторов.

Турбореактивные самолетные двигатели работают совершенно по другому принципу, который существенно отличается от автомобильных ДВС. Благодаря сравнительно высокому КПД, они пользуются большой популярностью в авиастроении. Чаще всего турбореактивные агрегаты устанавливаются на крупных лайнерах большой грузоподъемности.

Как написано в учебниках физики, чтобы найти КПД двигателя, нужно разделить значение выполненной работы на величину затраченной энергии. При расчете коэффициента полезного действия ДВС полезная работа делится на количество тепла, полученного при сгорании топлива.

Основные потери КПД в двигателях внутреннего сгорания происходят при:

- Неполном сгорании топлива в цилиндрах.

- Расходе тепла.

- Механических потерях.

При неполном сгорании эффективность снижается за счет выхода четвертой части объема топлива с отработавшими газами. Здесь потери КПД двигателя составляют почти 25%. Благодаря появлению инжекторов, работа топливных систем становится более эффективной, но не идеальной.

Часть тепловой энергии уходит на прогрев корпусных деталей двигателя, рабочих узлов, моторного масла, радиатора и пр. Тепло также уходит с выхлопными газами. На данном этапе потери КПД составляют не меньше 35 процентов.

Несмотря на смазывание трущихся поверхностей, энергия расходуется на преодоление сил трения. Это происходит при сопряжении таких элементов, как шатуны, цилиндры, поршни, маслосъемные, компрессионные кольца и т. д. При вырабатывании электричества генератор тоже отбирает немалую долю энергии двигателя. В результате механических потерь, КПД ДВС снижается еще на 20%.

КПД двигателя рассчитывается по специальным формулам, в которых участвуют показатели работы, энергии и потерь.

Интересно: Существуют некоторые методы повышения КПД бензиновых двигателей внутреннего сгорания:

- Цилиндры оснащаются двумя впускными, а также двумя выпускными клапанами, вместо привычных конструкций в одном экземпляре.

- Свечи зажигания комплектуются отдельными катушками зажигания.

- Вместо обыкновенного тросика управления дроссельной заслонкой, используется электрический привод.

От чего зависит КПД дизельного двигателя

Если сравнивать эффективность бензинового и дизельного моторов, выяснится, что второй обладает лучшими показателями:

- замечено, что, бензиновые двигатели преобразуют только одну четвертую часть использованной энергии в механическую работу;

- в то время, как дизельные – 40% соответственно;

- при установке турбонаддува в дизеле, КПД газотурбинного двигателя возрастает до 50 и более процентов.

Конструкция и принцип работы дизелей способствуют наибольшей эффективности в сравнении с карбюраторными двигателями. Причины лучшего КПД дизельного двигателя:

- Более высокий показатель степени сжатия.

- Воспламенение топлива происходит по другому принципу.

- Корпусные детали нагреваются меньше.

- Благодаря меньшему количеству клапанов, снижены расходы энергии на преодоление сил трения.

- В конструкции дизеля отсутствуют привычные свечи, катушки зажигания, на которые требуется дополнительная энергия от электрогенератора.

- Коленчатый вал дизеля раскручивается с меньшими оборотами.

В сравнении с дизелями, электрические двигатели считаются более эффективными. Двигатель с самым большим КПД – это электрический. При создании более долговечных аккумуляторных батарей, которым не страшны морозы, автомобильная промышленность постепенно перейдет на выпуск электромобилей в больших количествах.

КПД реактивного двигателя

Воздушно-реактивный тепловой мотор работает на химической энергии топливного состава. Его мощность расходуется на создание кинетической энергии ракеты и преодоление атмосферного сопротивления. Коэффициент полезного действия таких агрегатов минимальный, по своему значению он является самым маленьким, его значение не превышает даже 1%. Здесь более корректно обсуждать КПД не двигателя, а ракетного топлива, а также, насколько эффективно оно используется.

Резюме

При производстве современных двигателей внутреннего сгорания заводы-изготовители вкладывают большие средства в погоне за повышением КПД своей продукции хотя бы на несколько процентов. С этой целью, инженеры усовершенствуют и усложняют конструкции моторов, используют новые материалы для изготовления отдельных элементов.

Иногда случается, что финансовые затраты разработчиков нецелесообразны, в сравнении с полученным результатом в 2 – 3%. Поэтому бывает выгоднее подвергать стандартные двигатели различным форсированиям, доводкам, доработкам при помощи тюнинговых усовершенствований в небольших ремонтных мастерских. В результате чего увеличивается мощность и прочие тяговые характеристики силовых агрегатов.

motoran.ru

КПД бензинового и дизельного двигателя

КПД двигателя – что это такое

КПД двигателя внутреннего сгорания означает значение соотношение двух величин: мощность, подающаяся в процессе функционирования мотора на коленчатый вал к мощности, которая получается поршнем посредством давления газов, образовавшихся при воспламенении топлива. Проще говоря, это преобразование тепловой или термической энергии, которая образуется при сгорании топливной смеси (бензин и воздух) в механическую.

На эффективность КПД двигателя влияют совокупность различных механических потерь, возникающих на разных стадиях функционирования, а также движение отдельных деталей двигателя, вызывающих трение. Эти детали вызывают наибольшие потери, составляющие примерно 70 % от их общего количества. К ним частям относятся поршни, поршневые кольца, подшипники. Помимо этого, потери возникают от функционирования таких механизмов, как магнето, насосы и пр., которые могут достигать до 20%. Наименьшую часть потерь составляют сопротивления, возникающие в процессе впуска/выпуска в топливной системе.

Сравнение КПД двигателей – бензин и дизель

Если сравнить КПД дизельного и бензинового моторов – эффективнее из них, конечно, дизель, причина в следующем:

- Бензиновый агрегат преобразует лишь 25 % энергии в механическую, в то же время дизельный до 40%.

- Дизельный двигатель, оснащенный турбонаддувом, достигнет 50-53% КПД, а это уже существенно.

Так в чем заключается эффективность дизельного мотора? Все очень просто – не смотря на практически идентичный тип работы (оба мотора являются ДВС) дизель функционирует намного эффективнее. Топливо у него воспламеняется совсем по другому принципу, а также у него большее сжатие. Дизель меньше нагревается, соответственно, происходит экономия на охлаждении, так же у него меньше клапанов (значительная экономия на трении). Кроме этого, у такого агрегата нет свечей, катушек, а значит, нет и энергетических затрат от генератора. Функционирует дизельный двигатель с меньшими оборотами (коленвал не приходится раскручивать). Все это его делает чемпионом по КПД.

КПД дизельного двигателя – заметная эффективность

Показатель КПД для разных двигателей отличается и зависит от некоторых факторов. Бензиновые агрегаты имеют относительно низкий КПД, поскольку для них характерно большое количество тепловых и механических потерь, образующихся в процессе функционирования силовой установки данного типа.

Второй фактор – трение, возникающее в результате взаимодействия сопряженных деталей. Дополнительные потери вызваны работой других систем, механизмов и навесного оборудования и т.д.

Если сравнить дизельный мотор и бензиновый, то КПД дизеля значительно превышает КПД бензиновой установки. Бензиновые моторы имеют КПД в пределах 25% от количества полученной энергии. Иными словами, из потраченных в процессе функционирования мотора двигателя 10 л бензина только 3 л израсходованы на выполнение полезной для системы работы. Остальная часть энергии, образовавшаяся от сгорания бензина, разошлась на различные потери.

Что касается КПД дизельного агрегата атмосферного, то этот показатель достаточно высокий и составляет до 40%. Установка современного турбокомпрессора позволяет эту отметку увеличить до внушительных 50%. Современные системы топливного впрыска, установленные на дизельных ДВС, в совокупности с турбиной позволяют добиться КПД даже 55%.

Такая существенная разница в производительности конструктивно похожих дизельных и бензиновых ДВС обусловлена рядом факторов, к ним относятся:

- Вид топлива.

- Способ образования топливно-воздушной смеси.

- Реализация воспламенения заряда.

Агрегаты, работающие на бензине, более оборотистые, чем дизельные, но имеют более существенные потери, которые вызваны расходом энергии на тепло. Соответственно, полезная энергия бензина менее эффективно преобразуется в полноценную механическую работу, в то же время большая доля рассеивается системой охлаждения.

Мощность и крутящий момент

Когда показатели рабочего объема одинаковые, мощность атмосферного бензинового двигателя выше, но достигается только при более высоких оборотах. Агрегат нужно сильнее «крутить», при этом потери возрастают, соответственно увеличивается расход топлива. Кроме этого, стоит упомянуть крутящий момент, под воздействием которого повышается сила, которая передается от двигателя на колеса и способствует движению автомобиля. Бензиновые двигатели выходят на максимальный уровень крутящего момента лишь высоких оборотах.

Атмосферный дизель с такими же параметрами достигает пика крутящего момента лишь при низких оборотах. Это способствует меньшему расходу топлива, необходимого для выполнения работы, в результате чего, КПД более высокий и топливо расходуется экономнее.

В равнении с бензином, дизельное топливо образует больше тепла, так как температура сгорания дизтоплива значительно выше, что способствует более высокой детонационной стойкости. Получается, у дизельного мотора полезная работа, произведенная на конкретном количестве топлива гораздо больше.

Энергетическая ценность солярки и бензина

В состав солярки входит больше тяжелых углеводородов, нежели в бензин. Меньший КПД такого мотора сравнительно с дизельным агрегатом обусловлен энергетической составляющей бензина и способом его сгорания. При сгорании равного количества бензина и солярки большее количество тепла характерно для бензина. Тепло в дизельном агрегате более полноценно преобразуется в механическую энергию. Соответственно, при сжигании равного количества топлива за определенное количество времени именно дизельный мотор выполнит больше работы.

Помимо этого, нужно учитывать особенности впрыска и условия, способствующие качественному сгоранию смеси. В дизельный агрегат топливо поступает отдельно от воздуха и впрыскивается напрямую цилиндр в конце сжатия, минуя впускной коллектор. Результатом этого процесса становится температура, более высокая, чем у бензинового мотора и максимальное сгорание топливно-воздушной смеси.

Подробнее о потерях

Если сравнивать бензиновый и дизельный и ДВС, можно сказать что КПД бензинового мотора находится на более низком уровне – в пределах 20-25 %. Это обусловлено рядом причин. Если, к примеру, взять поступающее в ДВС топливо и «перевести» его в проценты, то получится как бы «100% энергии», которая передается мотору, а дальше, потери КПД:

- Топливная эффективность. Далеко не все потребляемое топливо сгорает, его большая часть уходит с отработанными газами. Потери на этом уровне составляют до 25% КПД. Сегодня, конечно, топливные системы усовершенствуются, появился инжектор, но и это не решает проблему на 100%.

- Второе – это тепловые потери. Часть тепла уходит из ДВС с выхлопными газами, кроме этого, мотор прогревает себя и ряд других элементов: свой корпус, жидкость в ДВС, радиатор. На все это приходится еще в пределах 35%.

- Третье, на что расходуется КПД – это механические потери. К ним относятся составляющие силового агрегата, где есть трение: шатуны, кольца, всякого рода поршни и т.д. Также сюда можно отнести потери, обусловленные нагрузкой от генератора, к примеру, чем больше электричества он вырабатывает, тем сильнее он притормаживает вращение коленвала. Конечно, различные смазки для ДВС играют свою роль, но все-таки полностью проблему трения они не решают, а это еще дополнительные потери до 20 % КПД.

Таким образом, в остатке КПД не более 20%. Сегодня существует бензиновые варианты, у которых показатель КПД несколько увеличен – до 25%, но, к сожалению, их не так много. К примеру, если автомобиль расходует 10 л топлива на 100 км, то всего лишь 2 л уйдут на работу двигателя, а все остальные – это потери.

Конечно, есть вариант увеличить мощность за счет расточки головки, но к нему прибегают довольно редко, поскольку это вносит определенные изменения в конструкцию ДВС.

Конструкторы постоянно стремятся увеличить КПД как бензинового, так и дизельного агрегатов. Увеличение количества выпускных/впускных клапанов, управление топливным впрыском (электронное), дроссельная заслонка, активное использование систем изменения фаз газораспределения и другие эффективные решения позволяют значительно повысить КПД. Конечно, в большей степени это относится к дизельным установкам.

С помощью таких усовершенствований современный дизель способен практически полностью сжечь дизтопливо в цилиндре, выдав максимальный показатель крутящего момента. Именно низкие обороты означают незначительные потери во время трения и возникающее в результате этого сопротивление. По этой причине дизельный двигатель является одним из производительных и экономичных, КПД которого довольно часто превышает отметку в 50%.

jrepair.ru

Интервью с Дмитрием Европиным

Высказался в рамках следующего круглого стола:Эволюция ДВС

«Вопрос об эффективности усовершенствования старых технологий остается открытым».

12 марта 2012

Дмитрий Европин

главный редактор MotorPage.ruВ основе всего многообразия сложных механизмов, которыми мы пользуемся сегодня, лежат достижения технической революции конца XIX – начала XX веков. На протяжении всего прошлого столетия изобретения этого периода лишь оттачивались. Совершенствовались технологические процессы, уменьшались допуски, происходила автоматизация, внедрялись второстепенные инновации, направленные на улучшение характеристик той или иной продукции. Это касается и автомобильной промышленности, в особенности в части двигателестроения.

Дело в том, что четырехтактный двигатель внутреннего сгорания, ставший чуть менее ста лет назад основой автоиндустрии, имеет целый ряд недостатков, не позволяющих получать высокие показатели его общего КПД.

Так считается, что КПД классического автомобильного бензинового двигателя с принудительным искровым зажиганием составляет от 20 до 30%, дизельный двигатель может обеспечить 35-40%. В первой половине XX века это были выдающиеся характеристики на фоне пресловутого «КПД паровоза», который, как все мы помним из школьного курса физики, составлял 5-10%.

Впрочем, уже тогда инженерам было понятно, что необходимо добиваться лучших показателей, и уже в 1920 – 1940 годы для этого были разработаны практически все основные принципы, как то турбонаддув, прямой впрыск и т.д. К 1970 годам началась настоящая погоня за повышением эффективности, продолжающаяся по сей день. Были разработаны такие элементы как охлаждение рабочей смеси, изменение фаз газораспределения, поэтапный впрыск… Сегодня некоторые автопроизводители утверждают, что в современном бензиновом ДВС удается добиться общего КПД в 35-38%. Однако вопрос об эффективности усовершенствования старых технологий остается открытым.

Вся история ДВС – сплошная борьба инженеров с основополагающими особенностями конструкции. Если перечислять их вкратце, то это низкая топливная эффективность за счет слишком короткого цикла сгорания, 25-30% топлива в прямом смысле вылетает в трубу. Низкая механическая эффективность – большие потери на перемещение тяжелых деталей шатунно-поршневой группы, на трение, а так же на работу значительного количества навесного оборудования. Не следует забывать и о том, что в автомобиле ДВС, обладающий очень низким крутящим моментом на малых оборотах, нуждается в коробке передач, а это агрегат, в котором тоже теряется часть полученной энергии. Низкая термодинамическая эффективность – большая часть выделяемого тепла не переводится в полезную работу, ведь на это отведено лишь 0,25 всего цикла. Желающим более подробно ознакомиться с проблемой повышения КПД двигателя внутреннего сгорания могу порекомендовать следующую статью Игоря Исаева, разработчика одной из альтернативных конструкций двигателя.

Как правило, усилия конструкторов приводят к достижению выдающихся результатов в области распределения крутящего момента, повышения мощности и «эластичности» двигателя, снижения вибронагруженности…, но собственно КПД увеличивается не столь существенно, а значит затраты топлива на единицу полученной работы остаются относительно высокими.

Часто приходится сталкиваться с несоответствием реального и декларируемого производителем расхода бензина чуть ли не вдвое. Автомобиль с современными системами турбонаддува оказывается экономичным, только если очень бережно относится к педали газа и лишний раз ее не беспокоить.

Бывает и так, что новая модель автомобиля с двигателем, развивающим 150 л.с., ведет себя словно под капотом на пару десятков «лошадей» меньше, хотя в предыдущем поколении этой же модели ничего подобного не наблюдалось. Объясняется это, как правило, всего лишь новыми экологическими стандартами, ради достижения которых двигатель «душат» перенастройкой блока управления двигателем под использование в основном диапазоне оборотов обедненной смеси, а так же более эффективным каталитическим дожигателем.

Словом, складывается впечатление, что эволюция ДВС достигла своего пика, и в будущем нас ждет лишь увядание этой технологии. В последние годы это ощущение подкрепляется бурным развитием таких направлений, как гибриды и электромобили.

И все же уверенности в скором завершении эпохи ДВС у меня нет!

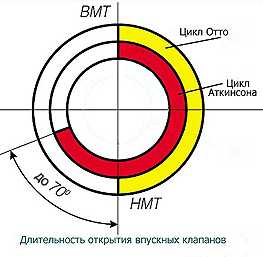

Не секрет, что параллельно с развитием двигателей Отто и Дизеля были попытки внедрения альтернативных конструкций – Аткинсона, Миллера, Стирлинга, Ванкеля. Есть и более экзотические, в том числе и отечественные, например двигатели Баландина и Фролова. Однако большого распространения они не получили. Пожалуй, только «роторы» Ванкеля применялись на немногочисленных моделях автомобилей вплоть до наших дней, но сейчас и они ушли в прошлое.

Победа силовым агрегатам Отто и Дизеля досталась по причине простоты конструкции, а значит и большей экономической эффективности в производстве. Но сейчас, когда стало возможным добиться гораздо большей механической точности, востребованными оказываются и некоторые, казалось бы, давно забытые идеи. Так для многих современных «гибридов» наиболее удачным оказался двигатель Аткинсона, изобретенный еще в конце XIX века. Его использует корпорация Toyota.

Предпринимаются и попытки внедрения принципиальных инноваций. Например, ученые из Университета Висконсин-Мэдисон в США разработали технологию, позволяющую одновременно использовать преимущества обоих видов топлива, бензина и дизеля, для двигателей внутреннего сгорания. Они предложили осуществлять впрыск дизельного топлива и бензина в цилиндр последовательно в ходе каждого цикла. Это необходимо для самовоспламенения топливной смеси, — вместо свечей зажигания работают капельки солярки, воспламеняющиеся под давлением. Пока эта технология не внедрена в производство, но вполне вероятно у нее есть перспективы.

В России компания «Ё-авто» занимается разработкой роторно-лопастного двигателя, в котором к минимуму сведены потери на трение. Разработчики этой конструкции уже заявляли, что КПД нового двигателя должен составить 42-45%, что весьма неплохо для бензинового агрегата.

Некоторые производители идут по пути дальнейшего увеличения степени сжатия, вплоть до почти «дизельных» значений, для достижения более полного сгорания бензиновой смеси. Не так давно компания Mazda начала производство бензиновых двигателей Skyaktiv-G, в которых степень сжатия составляет 14:1.

Если учесть, что двигатель внутреннего сгорания – это еще и обеспечение постоянного спроса на нефтепродукты, вряд ли в ближайшем будущем мир сможет отказаться от столь «ценной» технологии. Автопроизводители просто обречены заниматься ее дальнейшим совершенствованием. Впрочем, направления этой работы могут быть различны. Надеюсь, в рамках очередной дискуссии на нашем портале представители ведущих автомобильных марок расскажут о своих наиболее перспективных разработках в области повышения эффективности ДВС.

- Автор

- Дмитрий Европин, главный редактор журнала «MotorPage»

Вас заинтересует:

Также высказались:

Обзоров машин на сайте:

4 6 3 7www.motorpage.ru

Изобретатель из Тольятти создал двигатель внутреннего сгорания с механическим КПД 95%: wowavostok — LiveJournal

Я в подобные сенсации не очень верю, но поскольку этот блог посвящен распространению вечного и доброго (но не только этому)), как говорится, не могу пройти мимо.Тем более у меня есть давно забытый тэг «Производство»

(плохо разбираюсь в этой тематике, комментировать не буду… но помню, что где-то что-то читал…)

Журнал «Эксперт»: Изобретатель из Тольятти создал двигатель внутреннего сгорания с механическим КПД 95%.

Если этот проект получит должное внимание стратегических инвесторов и государства, он может создать серьезную конкуренцию электромобилю.

Двигатель внутреннего сгорания (ДВС) с механическим КПД 95% практически не имеет вредных выхлопных газов и способен при расходе топлива три литра на 100 км развивать мощность 300 л. с. А общий КПД чудо-двигателя, работающего на бензине, составляет порядка 60%. Это кажется невероятным, ведь КПД массовых автомобильных бензиновых ДВС не превышает 25%, дизельных — 40%. Этот проект — реально работающий прототип, собранный в «подвале» небольшого мебельного завода. Новые технологии, примененные в этом движке, запатентованы в России, США и даже в Японии. Все попытки зарубежных компаний купить эти разработки патриотом-кулибиным были отвергнуты, хотя предлагались суммы, в 20 раз превышающие стоимость всего его бизнеса. Представляется, что этот проект может создать серьезную конкуренцию электромобилю.

Ротор для аммиака и сварочный трансформатор

Создатель двигателя оказался автором более 50 патентов, в том числе международных. Александр Николаевич Сергеев — разработчик оригинальной технологии сварки роторов для производства аммиака, источников питания сварочной дуги, аэродинамических спойлеров для вазовских автомобилей и еще более 50 изделий, до сих пор применяющихся в шести отраслях промышленности. Свой первый патент на изобретение Сергеев получил, еще будучи студентом, в 1970-х, и был удостоен почетного тогда звания «Молодой ученый года», а через три года, поступив на работу инженером на завод «Азотреммаш» (ныне часть холдинга «Тольяттиазот» — крупнейшего в мире производителя азота), произвел технологическую революцию в отрасли. Разработанная им технология сварки рабочих колес центробежных компрессоров позволила увеличить ресурс работы этих агрегатов в несколько раз и отказаться от поставок аналогичных устройств из США.

— Мы впервые в мире сделали цельносварной ротор, — объясняет Александр. — Это основной в производстве аммиака узел — узел сжатия газа до давления свыше 300 атмосфер при гиперзвуковых окружных скоростях рабочих колес компрессоров. По теме сварки магнитоуправляемой дугой у меня порядка пятнадцати авторских. Если вкратце, там, по сути, было сделано открытие по влиянию электромагнитного поля на электропроводность и теплопроводность.

Наработки в области сварки, созданные в рамках химпрома, пригодились в других отраслях.

Сергеевым был разработан сварочный трансформатор, по своим характеристикам превышающий те, что продавались на рынке, при этом его стоимость была на 30% ниже, а площадь занимаемого пространства сократилось в пять раз.

В 1980-х годах изобретатель хотел предложить свои разработки начальству, однако в стране грянула перестройка, началось кооперативное движение; Сергеев ушел с завода и, прихватив с собой костяк своей команды, организовал предприятие, выпускающее промышленное сварочное оборудование.

=============

Механический КПД предлагаемого двигателя в 95% достигается за счет использования кинематической схемы бесшатунного механизма (механизма Баландина), при которой значительно уменьшаются потери на преодоление сил трения за счет исключения бокового давления поршня на стенки рабочего цилиндра. У лучших ДВС с кривошипно-шатунным механизмом механический КПД остается на уровне 90%.

Топливная эффективность двигателя Александра Сергеева достигает 98% за счет организации нового запатентованного процесса смесеобразования и сжигания топлива, обеспечивающего полное сжигание топлива в рабочем цилиндре.

Термодинамический КПД предлагаемой разработки составляет 60–65% за счет организации работы бензинового двигателя в двухтактном цикле с полным наполнением рабочего цилиндра атмосферным воздухом на всех режимах его работы, при степени сжатия ε = 14÷20 без детонации.

Разработанный двигатель устойчиво работает в двухтактном цикле с двойной продувкой, в режимах холостого хода и частичной нагрузки (основные режимы работы двигателя в городском режиме и движении по трассе, что составляет ≈80÷85% работы ДВС), то есть один ход рабочий, следующий продувочный, что идеально готовит рабочий цилиндр к следующему рабочему циклу. Это позволяет дополнительно уменьшить расход топлива и обеспечить оптимальный температурный режим работы двигателя, что также способствует повышению теплового (термодинамического) КПД двигателя.

Принципиальное устройство бесшатунного двигателя

wowavostok.livejournal.com

КПД двигателя внутреннего сгорания — обзорная статья

Коэффициент полезного действия (КПД) – широко используемая характеристика эффективности некоторой системы или устройства. В нашем случае этой системой выступает двигатель внутреннего сгорания. Казалось бы, о какой эффективности может идти речь в мире современных моторов, разве она не равна 100 процентам? Но оказывается, как нет в нашем мире идеально черного или белого, так нет и машины, у которой вся энергия, получаемая от горения топлива, полностью переходит в механическую энергию, а последняя в свою очередь в полезную энергию прижимающую пилота автомобиля в его кресло.

Что такое КПД двигателя внутреннего сгорания.

Отношение полезной энергии к полной (затраченной), выраженное в процентном отношении, и есть искомый КПД двигателя внутреннего сгорания. Разберемся, куда же теряется энергия.

На что тратиться полезная энергия?

Первый пункт здесь – это потери, возникающие непосредственно при горении топлива, ведь все топливо в двигателе никогда не сгорает, часть его улетает в выхлопную трубу. Эта часть, в среднем, составляет около 25%.

Следующим местом (точнее явлением), куда исчезает энергия, является тепло, выделяемое при горении. Возможно, кто-то из вас еще помнит со времен, проведенных на школьной скамье, что для получения тепла требуется энергия, соответственно, образуемое тепло – это есть потери энергии. Здесь стоит заметить, что тепла при работе двигателя внутреннего сгорания образуется с излишком, что требует внедрения серьезной системы охлаждения.

Далее, кроме тепла, выделяемого от горения, тепло выделяется и при самой работе двигателя, ведь все его части трутся, теряя тем самым часть своей энергии.

Подведя итог, получаем еще порядка 35-40% потерь энергии на образование тепла.

Ну, и третья группа потерь – это потери на обслуживание дополнительного оборудования. Помпа системы охлаждения, генератор, кондиционер и пр. – все они для своей работы тоже потребляют энергию. Энергия эта берется от работы двигателя – в размере порядка 10%.

Подведя итог, получаем, что, сжигая топливо, в реальности на «полезное» дело автомобиль затрачивает лишь четверть, а порой и вовсе пятую часть той энергии, которую вырабатывает его движок. Цифры средние, но разбежка в целом понятна.

КПД бензинового и дизельного двигателя.

При этом стоит оговориться, что у бензиновых и дизельных машин КПД двигателя внутреннего сгорания различен: 20% против 40% (соответственно). Данный факт имеет место быть потому, что несмотря на то, что потери на обслуживание механики и нагрев планеты в бензиновых моторах и «дизелях» сопоставимы, количество сжигаемого в процессе горения топлива у дизельных двигателей выше.

Подводя итоги и вспомнив историю появления двигателя внутреннего сгорания, когда КПД составлял немногим более 5%, можно сказать, что инженеры шагнули далеко вперед, а учитывая факт того, что 100% КПД, а по сути идеального двигателя, им вряд ли удастся добиться, можно утверждать, что современные двигатели, скорее всего, достигли своего верха возможного КПД, поэтому неудивительно, что сегодня все чаще автомобилистам предлагаются машины с гибридными двигателями и электромобили, ведь КПД движка у них (электромобилей) – для справки – порядка 90%.

Видео.

Рекомендую прочитать:

autoepoch.ru