Как проверить форсунки дизельного двигателя различных систем

Содержание

- Как устроена классическая топливная система

- Как проверить форсунки дизельного двигателя

- Стук в цилиндре

- Троит двигатель

- Параметры работы механической форсунки

- Современные топливные системы

- Принцип работы и проверка насос-форсунок

- Система Common Rail и ее диагностика

- Таблица давления впрыска для основных дизельных систем

- Вместо заключения

Как проверить форсунки дизельного двигателя зависит от типа ТА (топливной аппаратуры). Поняв классический принцип действия, определимся с возможностями других систем — их показатели изменились кардинально, подход к диагностике тоже не стоит на месте.

Как устроена классическая топливная система

Топливо подается топливоподкачивающим насосом (ТПН) в насос высокого давления (ТНВД). Последний имеет несколько нагнетающих секций — плунжерных пар, каждая из которых представляет собой очень точно подобранные между собой плунжер и втулку. Пару можно сравнить со шприцем, только давления она выдает гораздо больше — сотни и тысячи кг/см².

Пару можно сравнить со шприцем, только давления она выдает гораздо больше — сотни и тысячи кг/см².

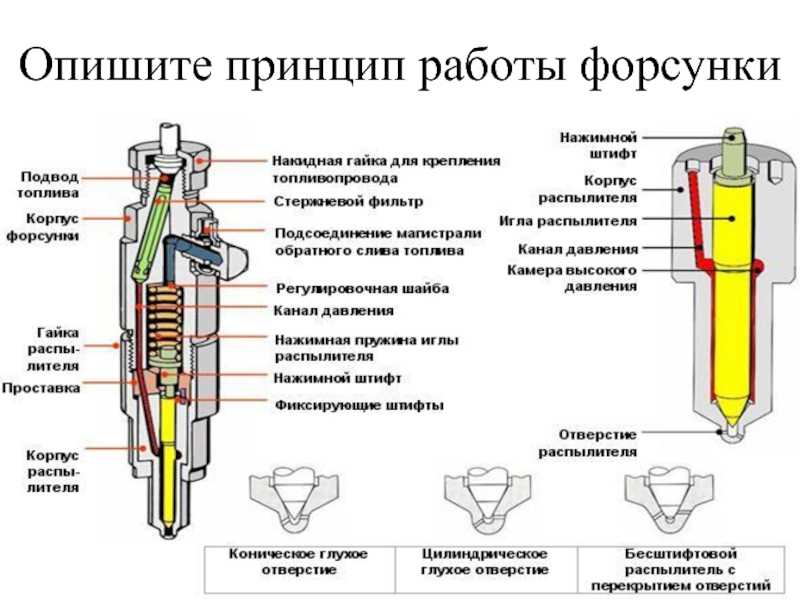

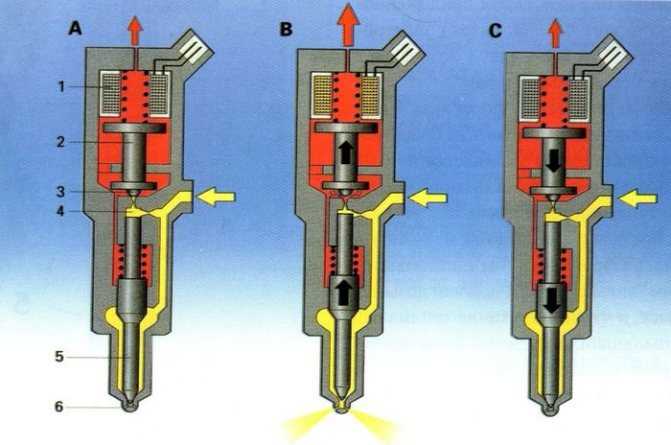

В соответствии с порядком работы цилиндров дизеля, секции поочередно нагнетают топливо через трубопроводы в форсунки. Достигшее определенной величины давление поднимает запорную иглу форсунки, и топливо поступает в цилиндр. Его основное количество впрыскивается в двигатель для осуществления рабочего процесса.

Другая часть протекает в малый зазор (1–3 микрона) между запорной иглой и корпусом распылителя, затем сливается обратно в бак. Это топливо называется утечным, оно удаляет механические частицы, а также охлаждает распылитель. Без утечки форсунка работать не может — распылитель перегреется, игла заклинит в корпусе.

Если ваши знания и опыт позволяют самостоятельно проверять форсунки, обзаведитесь компрессометром. При снятой форсунке стоит измерить компрессию: возможно ее просто нет из-за сгоревшего клапана. Принцип замера тот же что и на бензиновой машине, только компрессометр нужно привинчивать — его невозможно удержать руками из-за высокого давления сжатия.

Как проверить форсунки дизельного двигателя

Самостоятельно определить вышедшую из строя форсунку можно даже в гаражных условиях.

Стук в цилиндре

Если один из цилиндров явно стучит, отключаем по очереди форсунки, чтобы определить дефектную. Для этого приотпускаем штуцеры трубопроводов (обычно ключ 16–17 мм). Если при отключении одного из цилиндров стук прекращается, значит он неисправен.

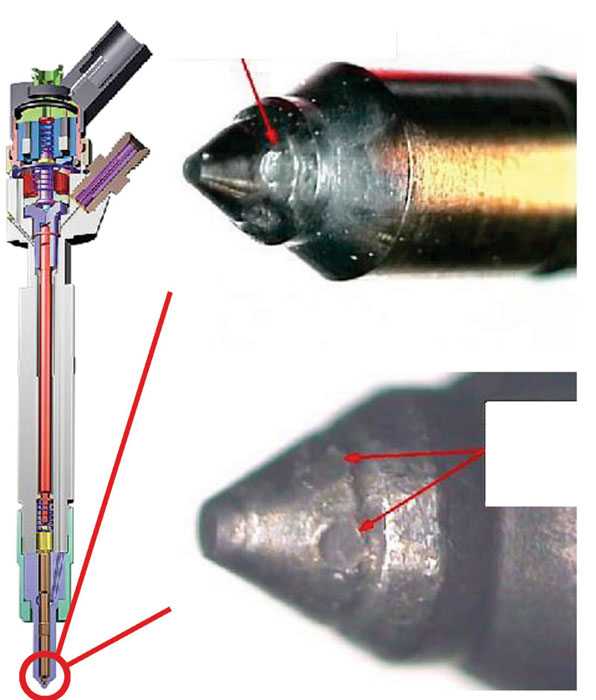

Проблема может быть как в самом двигателе, так и в форсунке. Если игла распылителя зависла в открытом положении, то топливо подается в цилиндр очень рано и воспламеняется прежде, чем нужно. Энергия горения обрушивается на быстро поднимающейся навстречу поршень, и он проходит верхнюю мертвую точку с жестким ударом.

Троит двигатель

Если движок троит, значит один цилиндр не работает, чтобы его выявить:

- Отключаем топливоподачу к форсункам по очереди.

- Находим нерабочий цилиндр — тот, который не прореагировал на отключение.

- Снимаем и проверяем форсунку на стенде.

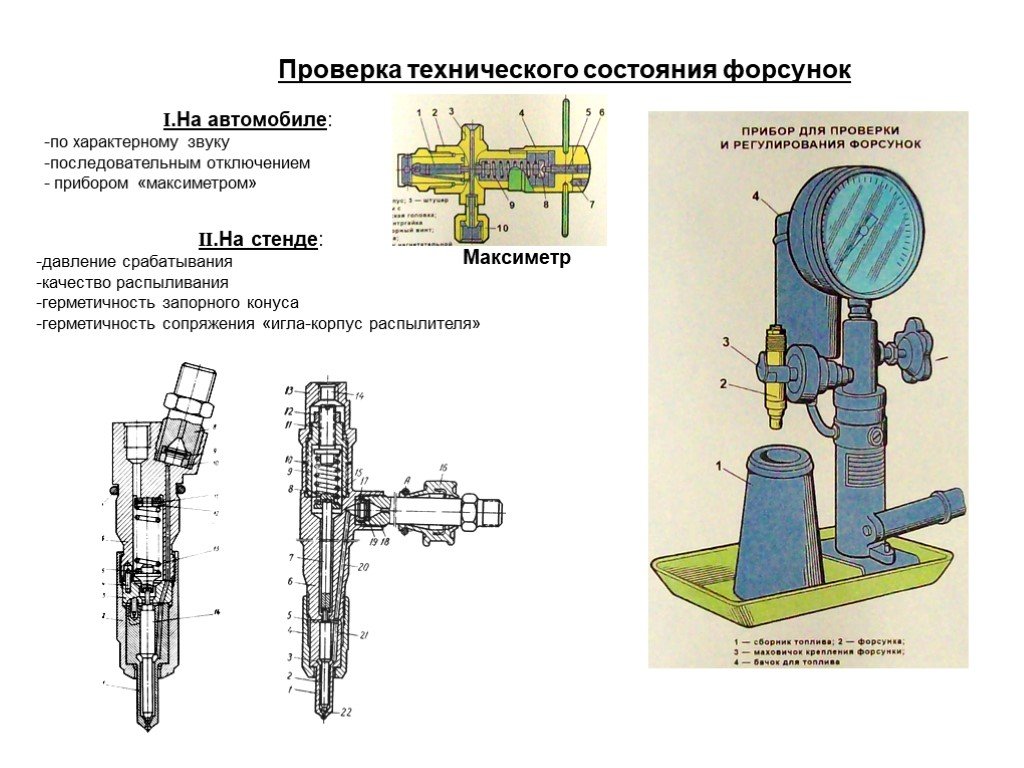

Стенд для проверки форсунки представляет собой систему, состоящую из:

- емкости для жидкости;

- плунжерной пары;

- манометра;

- трубопровода;

- ручки, которой он приводится в действие.

Нехитрое приспособление помещено в корпус, который привинчивается к верстаку. Все оборудование вполне доступно, такой стенд реально установить в гараже даже для дизелиста-любителя.

Причина несрабатывания форсунки может крыться и в плунжерной паре: она износилась, зазор увеличился, и секция не в состоянии развить требуемое для поднятия запорной иглы давление. Максимальное давление пары проверяется манометром или контрольной форсункой, но это тема другой статьи.

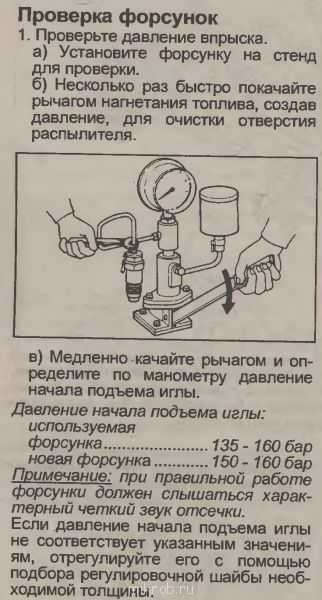

Как проверить деталь при помощи стенда:

- Форсунка имеет два отверстия: подвод топлива и отвод утечки в сливную систему (так называемую «обратку»). Штуцер трубопровода высокого давления привинчиваем одним концом к выходному отверстию стенда, другим — к подводящему отверстию инжектора.

- На обратку тоже установим любую подходящую трубочку для отвода топлива самотеком в стороннюю емкость.

- В расходный резервуар зальем смесь дизельного топлива с маслом или чистую солярку. Направим сопла распылителя в приемную емкость (для этого подойдет банка из-под омывающей жидкости).

- Начнем нагнетание, при достижении необходимого давления произойдет впрыск.

Параметры работы механической форсунки

Стенд покажет нам следующие параметры:

- давление впрыска;

- качество распыла:

- герметичность;

- гидроплотность;

- дальнобойность.

Рассмотрим каждый параметр по отдельности:

- Давление впрыска. При достижении определенного давления форсунка сработает и из сопел распылителя вырвется мелкодисперсное топливо. Стрелка манометра резко сбрасывает порядка 20 кг/см². Наивысшее показание — это давление впрыска (например, у КамАЗ 740 — 220 кг/см). Величина прописана в технической документации на двигатель.

- Качество распыла. При качественном распыле из всех сопел распылителя должно вырываться туманообразное топливо. Косвенным показателем хорошего распыления является характерный резкий звук. Он отличается по тону в зависимости от многих факторов: среди них и конструкция стенда и емкость, в которую производится впрыск, но уже после небольшого опыта становится понятно, какой звук хорош, а какой — так себе.

- Герметичность. Форсунка считается герметичной, если нет подтекания топлива из соединений и из сопла распылителя. Накачайте максимально возможное давление, не доводя до впрыска. Подкачивайте топливо, если давление падает. Топливо на исправной форсунке все равно будет уходить в обратку, но она у нас отведена в сторону. Выдержите систему на максимальном давлении секунд 15. Если увлажнения не произошло и на распылителе не повисла капля — форсунка герметична.

- Гидроплотность — характеризует величину зазора между направляющей частью иглы распылителя и отверстием в его корпусе.

Ее нельзя путать с герметичностью. Доведите давление до достаточно высокого значения и отпустите ручку стенда. Стрелка манометра будет падать в зависимости от величины зазора между иглой и корпусом распылителя. С увеличением скорости падения давления, (а значит, и перетекания жидкости в обратку), количество топлива, попадающего в цилиндр двигателя будет уменьшаться.

Ее нельзя путать с герметичностью. Доведите давление до достаточно высокого значения и отпустите ручку стенда. Стрелка манометра будет падать в зависимости от величины зазора между иглой и корпусом распылителя. С увеличением скорости падения давления, (а значит, и перетекания жидкости в обратку), количество топлива, попадающего в цилиндр двигателя будет уменьшаться. - Дальнобойность конуса распыла — это его длина. Обычно нормой считается 15–20 сантиметров. В реальном цилиндре, в среде сжатого воздуха топливо пролетит меньше.

Начинающие механики иногда превышают рекомендованное заводом давление впрыска. Отрегулировав форсунку по-своему, они улучшают дисперсность топлива, но эффект получается обратный. Дальнобойность тоже увеличивается, поток распыленных частиц врезается в стенки гильзы цилиндра и стекает вниз сплошным потоком. Нераспыленная часть топлива горит куда хуже. Экономичность и мощность падают.

Современные топливные системы

Все перечисленные выше параметры присущи и современным топливным системам дизелей. Но устройство механизмов поменялось и самостоятельная диагностика форсунок стала менее доступна. Но это лишь пока.

Но устройство механизмов поменялось и самостоятельная диагностика форсунок стала менее доступна. Но это лишь пока.

Принцип работы и проверка насос-форсунок

С увеличением давления топлива и длины трубопровода, вибрации и напряженность последнего увеличиваются. Кроме того, трубки высокого давления должны быть одной длины. Это обеспечивает равномерность работы дизеля.

На больших моторах для цилиндров, удаленных от ТНВД трубопровод получается очень длинным. Для близко расположенных цилиндров излишне протяженные трубы закручены многочисленными кольцами. И то и другое конструктивно неудобно. Обойтись без трубопроводов можно, объединив плунжерную пару и распылитель в одном корпусе.

И вот, секция насоса перевернулась и стала нагнетать топливо непосредственно в распылитель и сверху вниз. Плунжеры приводит в действие единый кулачковый вал. Такие узлы можно вставлять в ГБЦ и подводить к ним топливо по единому каналу, организованному в головке. В него же выходит и утечное топливо. Солярка подводится ТПН в головку с одной стороны и отводится с другой. Но можно подводить горючее к инжекторам и отдельными короткими трубками, отходящими от общей магистрали.

Солярка подводится ТПН в головку с одной стороны и отводится с другой. Но можно подводить горючее к инжекторам и отдельными короткими трубками, отходящими от общей магистрали.

Система управления топливоподачей может быть классической (от давления), или с электроклапаном, получающим импульсы, который управляется искусственным интеллектом. Последнее позволило гораздо тоньше организовывать процесс впрыска — делать его многоточечным. Дизеля стали более экономичными, экологичными, избавились от чрезмерной жесткости цикла.

С развитием новых технологий нашел применение и подвпрыск — незначительное количество топлива подается в цилиндр до основного впрыска. Это прогревает камеру сгорания, влияя на плавность работы и уменьшение шума.

Если дизельное топливо подводится к насос-форсункам по отдельным трубкам, их легко отключать поочередно. При электронном управлении на усмотрение и ответственность специалиста можно отбрасывать провода. Технология диагностики предусматривает подключение к ЭБУ ноутбука со специализированной программой, тогда форсунки отключаются с компьютера.

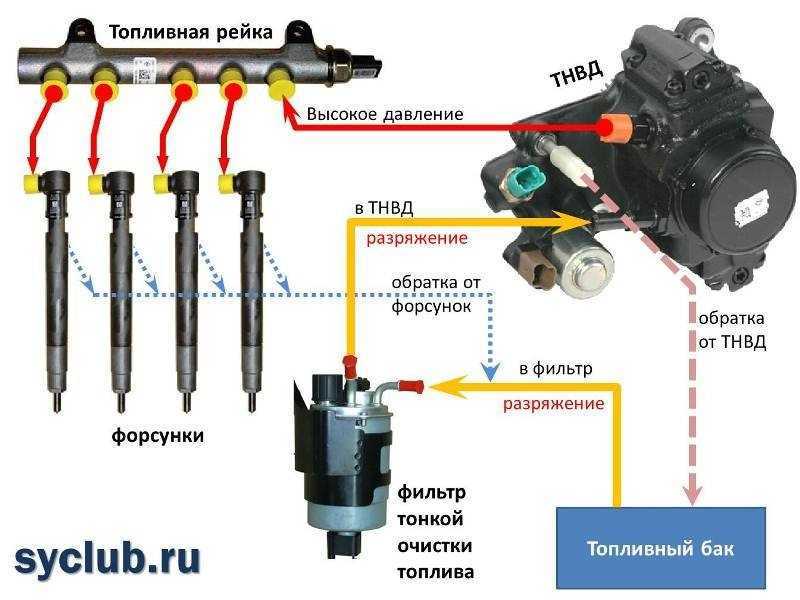

Система Common Rail и ее диагностика

На двигателях легковых автомобилей более востребована система Common Rail (термин переводится как «единая магистраль»):

- При помощи насоса в системе поддерживается высокое давление.

- От магистрали выходят трубопроводы высокого давления, которыми питаются форсунки.

- Цикловой подачей, моментом впрыска и прочими параметрами управляет электроника.

Функции форсунок остались такими же, как и у классической системы, но характер работы и проявление неисправностей изменились. Так, на классической системе гидроплотность заметно меньше влияет на работу дизеля. На системе Common Rail перетекание топлива на слив из-за одной форсунки снижает давление топлива до критического, и машина не заводится.

Но не гидроплотность распылителя играет здесь главную роль: седло электромагнитного клапана боится механических примесей и коррозии из-за некачественного топлива. Дефектное седло открывает дорогу топливу, и оно идет на слив. Чтобы отыскать «виновницу» своими силами, нужно замерить величину утечного топлива.

Чтобы отыскать «виновницу» своими силами, нужно замерить величину утечного топлива.

На обратку каждого цилиндра необходимо установить медицинские шприцы. Герметичность установки и одинаковая длина трубочек — обязательные условия испытаний. После запуска двигателя будет видно, какая из форсунок переливает на слив. Желательно располагать заводскими нормативами, но обычно дефектная выпадает из общего ряда.

Сняв форсунку с двигателя, ее можно проверить на скорость утечки на стенде для обычных форсунок. Накачав необходимое давление, надо замерить время его падения и сравнить с заводскими нормативами.

Народный способ проверки форсунки воздухом: присоединившись к нагнетательному трубопроводу пистолетом можно попробовать найти самую худшую форсунку.

Таблица давления впрыска для основных дизельных систем

Показания величин давления впрыска в зависимости от типа дизельной системы.

| Тип топливной системы | Давление впрыска (кг/см²) |

Классическая схема. Форкамерное смесеобразование Форкамерное смесеобразование | 80–140 |

| Классическая схема. Непосредственный впрыск | 60–500 |

| Common Rail | до 1600 |

| Насос-форсунка | до 2000 |

Важно: таблица не является техническим документом, а лишь отображает порядок величины давления впрыска для основных дизельных систем подачи топлива. Возможны значительные отклонения.

Вместо заключения

Недавно вошедшие в нашу жизнь новые топливные системы дизелей также поддаются диагностике и даже некоторому ремонту в домашних условиях. Электромагнитные клапана форсунок (например, 1cd-ftv) можно менять, не снимая с двигателя.

Инструментарий также изменился: вместо домкрата и набора головок мы прибегаем к помощи гаджетов. Компьютеры и осциллографы уверенно обосновались на участках ремонта топливной аппаратуры. Работу форсунки помогает проанализировать «Вася диагност». Нет, это не знакомый мужик из гаража — это даже вообще не человек, а сканер VCDS, с помощью которого можно диагностировать системы управления авто, ну и форсунки, конечно.

Все в жизни повторяется на новом уровне. Поэтому мы, как и раньше, чуть что сломается, побежим к дяде Васе.

Ремонт дизелей — Диджитал Дизель 2018-2019

Итак, принято правильное решение и в качестве следующего этапа ремонта а/м выбрана проверка форсунок на специализированном стенде (применительно к нашему дизельному центру это будет стенд ASNU).

- Пару слов о технической составляющей:

- Стенд для проверки бензиновых инжекторов представляет собой специализированный «гидроагрегат», управляемый электронным блоком и имитирующий работу форсунок в двигателе внутреннего сгорания.

- В стенде используется специальная «калибровочная» жидкость, по своим свойствам она близка к используемому в ДВС бензину, но пожаробезопасна и не агрессивна при попадании на открытые участки кожи человека. К ее основным свойствам относятся способность нейтрализации жидкости, попавшей в форсунку после чистки в ультразвуковой ванне (УЗВ), а также возможность «консервации» внутренних деталей форсунки при длительном хранении, защита их от коррозии.

- Сам процесс диагностики инжектора требует внимательности и аккуратности. Прежде всего для проверки необходимо создать в каждой форсунке одинаковое давление «калибровочной» жидкости. Топливный насос, засасывая «калибровочную» жидкость из накопителя подает ее под максимальным давлением в гидросистему стенда. Оператор стенда с помощью перепускного клапана задает рабочее давление, требуемое для испытания форсунок (зависит от режима проверки и типа форсунок). Через гибкий подвод с универсальным соединителем это давление передается в общую рампу, рассчитанную на определённое количество форсунок. Число испытываемых инжекторов зависит от мощности стенда (лучше иметь стенд с запасом мощности, для проверки 8 и более форсунок).

Топливная рампа распределяет калибровочную жидкость под заданным давлением на требуемое количество испытываемых форсунок. Объём рампы снижает пульсацию давления жидкости при открытии и закрытии форсунок. Лишние выходы обычно закрывают заглушками.

Немного о типах инжекторов. В настоящий момент в автомобилестроении существует огромное количество видов бензиновых форсунок. Они отличаются материалом изготовления, размерами, типами уплотнений и способами подачи давления от рампы в форсунку (что ведет к необходимости иметь и использовать большое количество разнообразных адаптеров под «свой» тип форсунки).

Особняком стоят бескорпусные форсунки. Для их диагностики не нужна общая рампа, а рабочее давление передается гибким подводом в специальные адаптеры, в которые и «запрессовываются» эти форсунки для дальнейшей проверки.

Итак, подобрав требуемый для данного типа форсунки адаптер и установив их в рампу для испытаний (распылители направлены вниз), мы проводим пробный пуск. Подавая давление (можно даже чуть больше рабочего), опрессовываем нашу гидравлическую схему. Если где-то видим течь/течи, то переуплотняем систему, доводим ее до герметичного состояния. После этого выставляем рабочее давление и «подключаем» к работе электронную часть стенда.

- Когда на форсунку передается рабочее давление, но не подается управляющий сигнал, запорный клапан не должен пропускать через себя «калибровочную» жидкость. Это важное свойство форсунки называется герметичность.

Электронный формирователь управляющих сигналов стенда генерирует электрический сигнал разной частоты (имитируя частоту работы двигателя) и различной длительности (имитируя режимы работы ДВС: холостой ход, средние нагрузки, мощностной режим).

Этот управляющий сигнал также различен по своей форме в зависимости от вида электронной части форсунок: MPI, GDI с электромагнитным управлением, GDI с пьезоприводом.

Отсутствие разброса в значении этой величины – положительный фактор состояния тестируемых инжекторов.

Отсутствие разброса в значении этой величины – положительный фактор состояния тестируемых инжекторов.Также показателем уровня используемого оборудования является способность стенда проверять форсунки на отсутствие короткозамкнутого контура (возможности оборудования ASNU это позволяют).

Продолжаем диагностику:

Итак, подготовительные проверки (на герметичность и сопротивление) проведены. Кабель подающий электронный управляющий сигнала форсунки подключен (кстати, видов штекеров тоже великое множество).

Наступает время диагностических проверок:

- Прежде всего «визуально» проверяется «качество распыла». Этот параметр сравнивается между испытываемыми форсунками, проверяя в динамике частоту и подачу «топлива».

- Далее проверяем форсунки на количество и одинаковость налива «калибровочной» жидкости, замеряем налив с помощью лабораторных мерных колб за определённое время на разных режимах, имитируя режимы работы ДВС (холостой ход, средние/максимальные нагрузки и др.

).

).

Дополнительно форсунки проверяют на предельных режимах:

- «пролив» — форсунка открыта и не закрывается в течение 30 с. Одинаковый налив на этом режиме говорит о равном гидросопротивлении форсунок. Этот режим позволяет судить о загрязненности фильтров форсунок и наличии внутренних отложений.

- «высокочастотный» режим

Работая на частоте вращения много выше максимальной (7500-10000 об/мин) выявляется влияние на количество налива инерционности форсунок, заедание клапана в переходных режимах, в открытом/закрытом положении.

Подводем итоги:

Проверка форсунок бензинового впрыска на стенде включает следующие этапы:

- Визуальный осмотр, выявление дефектов и повреждений;

- Проверка на герметичность;

- Оценка качества распыла;

- Замер эл. сопротивления и индуктивности обмотки;

- Налив на разных частотах и подачах;

- Проверка в предельных режимах («пролив», «высокочастотный» режим).

Только на основании всего комплекса показаний можно судить о работоспособности инжекторов. Рабочими считаются форсунки с взаимным отклонением показателей не более +/- 5%.

Испытание на обратную утечку (испытание на разлив)

- Домашний

- Библиотека

- Обучение автомобильной диагностике Pico

- Испытание на обратную утечку (испытание на разлив)

Возможно, одной из самых ценных и окончательных процедур тестирования, которые мы используем при диагностике дизельных систем Common Rail, является испытание на разлив, также известное как испытание на обратную утечку или испытание на утечку.

Утечка или обратная утечка являются важной характеристикой дизельных систем Common Rail, которая подтверждает достаточную смазку узлов форсунок, а также обеспечивает определенную степень охлаждения в качестве полезного побочного эффекта.

Традиционно мы измеряли объем обратной утечки с помощью градуированных бутылок для сбора, отслеживая как скорость, так и объем наполнения во время запуска или предварительно заданных условий работы.

Тест на обратную утечку всегда будет актуален, поскольку производители часто указывают объем обратной утечки в зависимости от времени (кубические сантиметры в секунду CC/S).

Однако альтернатива использованию WPS500X дает некоторые дополнительные преимущества.

- Последовательное соединение WPS500X с возвратным шлангом форсунки позволит техническому специалисту измерить давление/пульсации обратной утечки при различных скоростях двигателя и условиях нагрузки. Теперь техник может контролировать давление обратной утечки от каждой форсунки во время дорожных испытаний автомобиля в условиях, описанных клиентом или данными стоп-кадра DTC.

- Для WPS500X потребуется только одно соединение с возвратным трубопроводом обратной утечки, в отличие от четырех шлангов для слива форсунок на 4-цилиндровом двигателе.

- Использование WPS500X в сочетании с PicoScope позволит получить печатную копию результатов тестирования в соответствии с условиями, указанными заказчиком. Когда вы используете 4-канальный PicoScope, оставшиеся два канала можно использовать для включения любых дополнительных соответствующих параметров двигателя, таких как RPM, MAF, MAP или давление топлива. Это укрепляет доверие клиентов и обеспечивает обратную связь с гарантийными/страховыми компаниями.

Формирование пульсации обратной утечки форсунки — Инжектор открыт

Формирование пульсации обратной утечки форсунки — Форсунка закрыта

Обратная утечка инжектора видна как пульсация при просмотре с помощью PicoScope. Пульсация образуется в результате каждого впрыска следующим образом:

Дизельное топливо высокого давления, создаваемое дизельным насосом высокого давления, подается непосредственно в общую топливную рампу и в узлы форсунок. Давление остается одинаковым по всему корпусу форсунки, пока блок управления двигателем не активирует соленоид или пьезокристалл.

При получении сигнала включения управляющий плунжер в форсунке поднимется со своего места и выпустит небольшое количество дизельного топлива в трубопровод обратной утечки, создавая пульсацию, наблюдаемую в канале B прицела. Выброс дизельного топлива в контур обратной утечки создает перепад давления внутри форсунки, позволяя дизельному топливу высокого давления поднимать форсунку со своего места и подавать отмеренное количество топлива в соответствующий цилиндр.

Отключение питания соленоида форсунки или пьезокристалла приводит к закрытию узла управляющего плунжера, увеличивая давление, действующее на форсунку, которая закрывается под действием дизельного топлива высокого давления и давления внутренней пружины. Обратная утечка необходима для обеспечения смазки и охлаждения быстро движущихся компонентов форсунки. Любые сбои внутри форсунки будут проявляться в формировании пульсаций обратного тока.

Комментарии

Добавить комментарий

Отзывы

Автомобильные диагностические приборы и оборудование

Тел. : +1 800 591 2796 (звонок бесплатный)

: +1 800 591 2796 (звонок бесплатный)

Как найти неисправную дизельную форсунку

Автор Don Bowman

Со временем форсунки дизельного топлива изнашиваются и не закрываются полностью. Когда это происходит, они вызывают утечку, что приводит к снижению давления топлива в топливной рампе. Это может привести к проблемам с запуском или его полному отсутствию, а также к дымному выхлопу. Слишком много топлива также заполнит цилиндр, эффективно снижая мощность. Есть два способа найти неисправную форсунку, не тратя деньги на доставку ее к дилеру для диагностики.

Шаг 1

Запустите двигатель и дайте ему нагреться до нормальной рабочей температуры. Проверьте температуру каждого цилиндра, измеряя температуру каждой направляющей выпускного коллектора как можно ближе к каждому цилиндру. Выпускной коллектор или коллекторы, которые холоднее остальных, имеют неисправные форсунки.

Шаг 2

Проверьте температуру с помощью пульверизатора с водой, если инфракрасный датчик недоступен. Распылите воду на выпускной коллектор в том месте, где он крепится к головке. Хороший цилиндр мгновенно испарит воду. Плохой цилиндр позволит воде пропитать выпускной канал, и вода будет медленно испаряться.

Распылите воду на выпускной коллектор в том месте, где он крепится к головке. Хороший цилиндр мгновенно испарит воду. Плохой цилиндр позволит воде пропитать выпускной канал, и вода будет медленно испаряться.

Шаг 3

Увеличьте обороты двигателя, если направляющие выпускного коллектора должны закрыться. Это повысит температуру в исправных цилиндрах и сделает вывод более точным с помощью датчика или водного метода.

Шаг 4

Снимите металлическое соединение топливопровода с подающей трубки, которое вставлено сбоку головки цилиндров. Подающая трубка направляет топливо в основание топливной форсунки, расположенной под клапанной крышкой, где она проходит вниз в головку блока цилиндров. С помощью гаечного ключа ослабьте и снимите соединитель с трубки подачи.

Шаг 5

Установите крышку блока подачи топлива на топливопровод, чтобы перекрыть подачу топлива. Не запускайте двигатель долго с отсоединенной топливной магистралью, иначе это испортит форсунку, которая сейчас работает всухую.