Особенности производства биодизеля. Cleandex

Биодизель является альтернативным видом топлива для дизельных двигателей.

Биодизель (дизельное биотопливо) представляет собой сложный метиловый эфир с качеством дизельного топлива, производимый из масла растительного или животного происхождения и используемый в качестве биотоплива. Химическая формула – С13Н24.

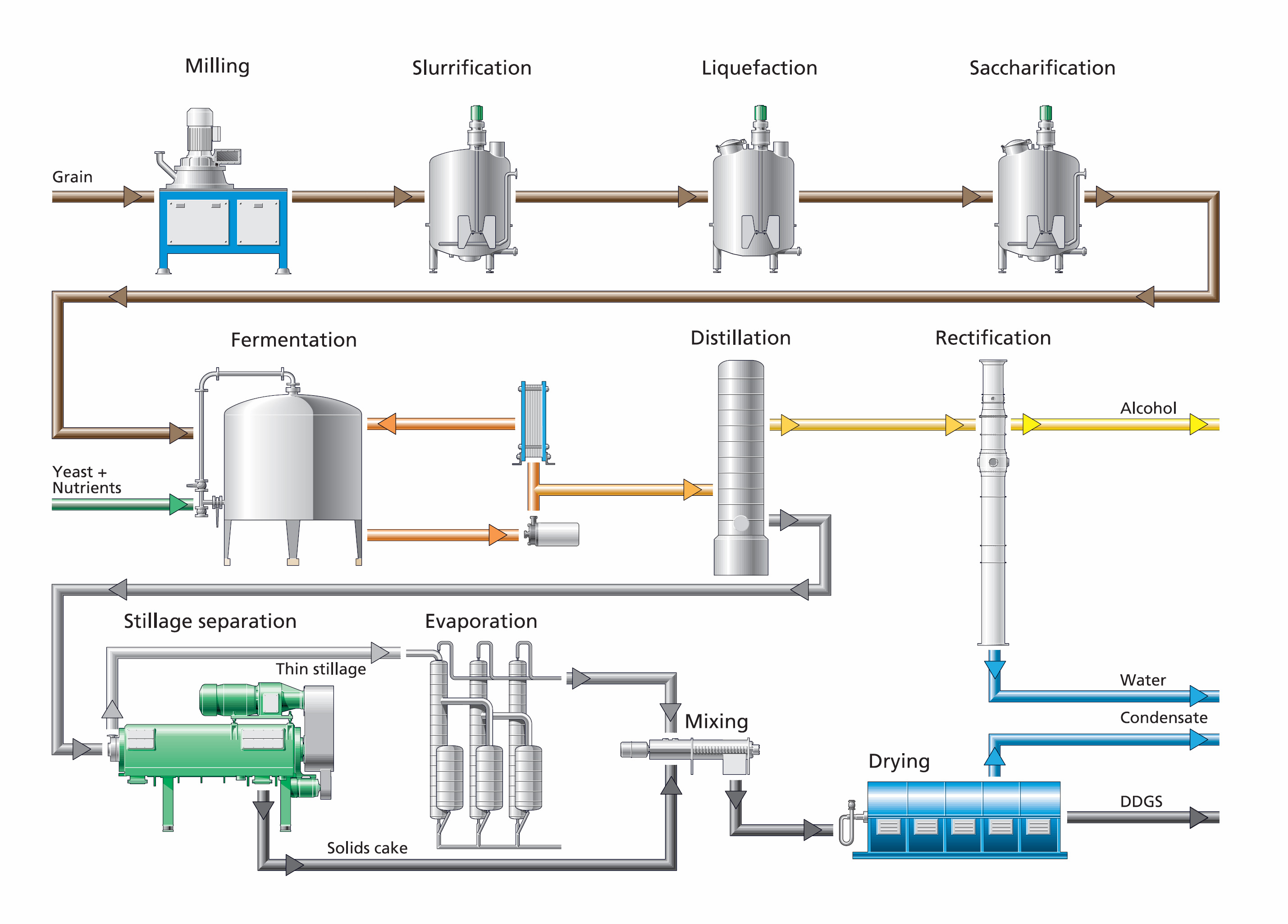

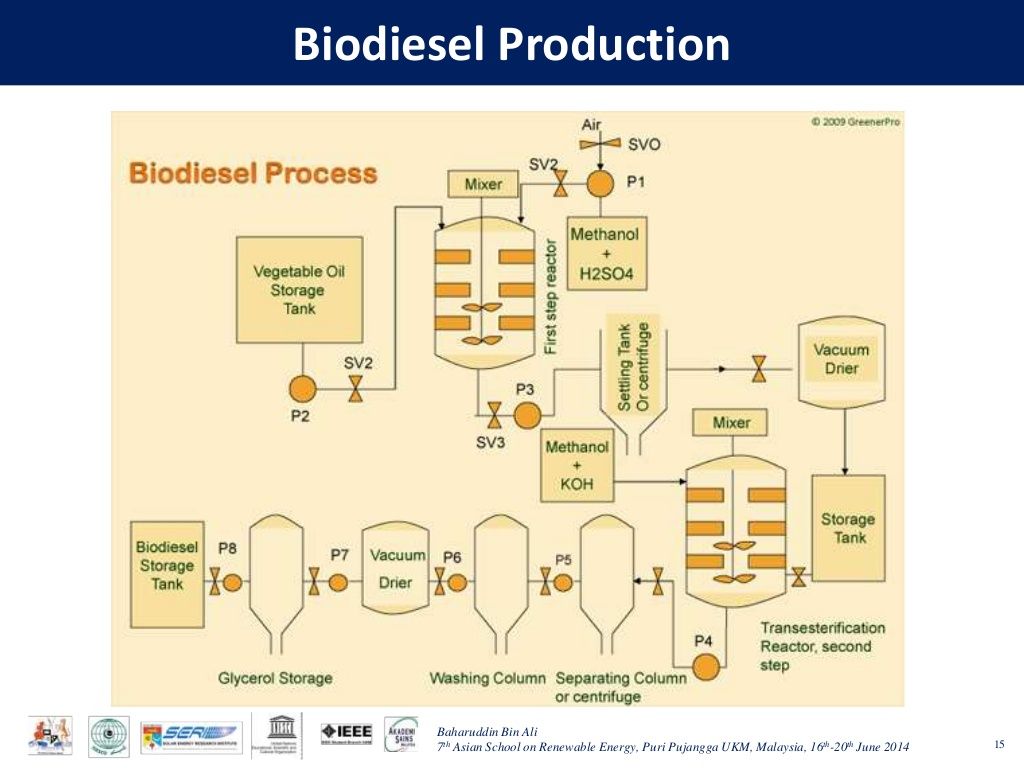

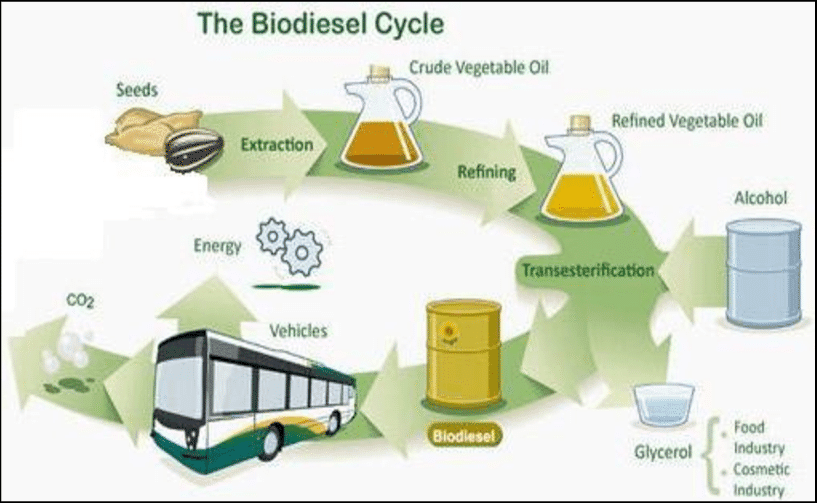

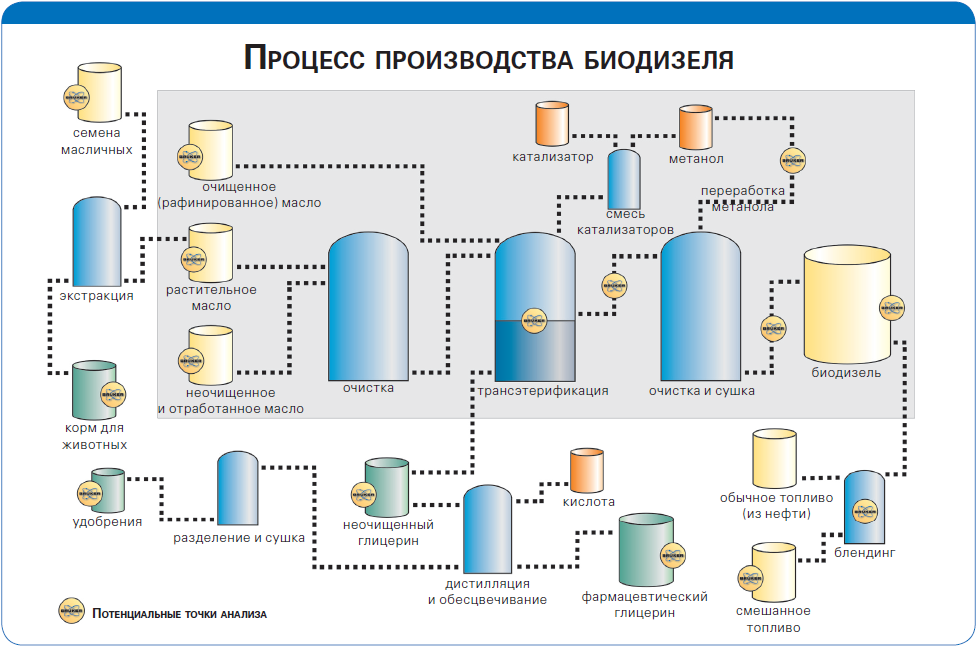

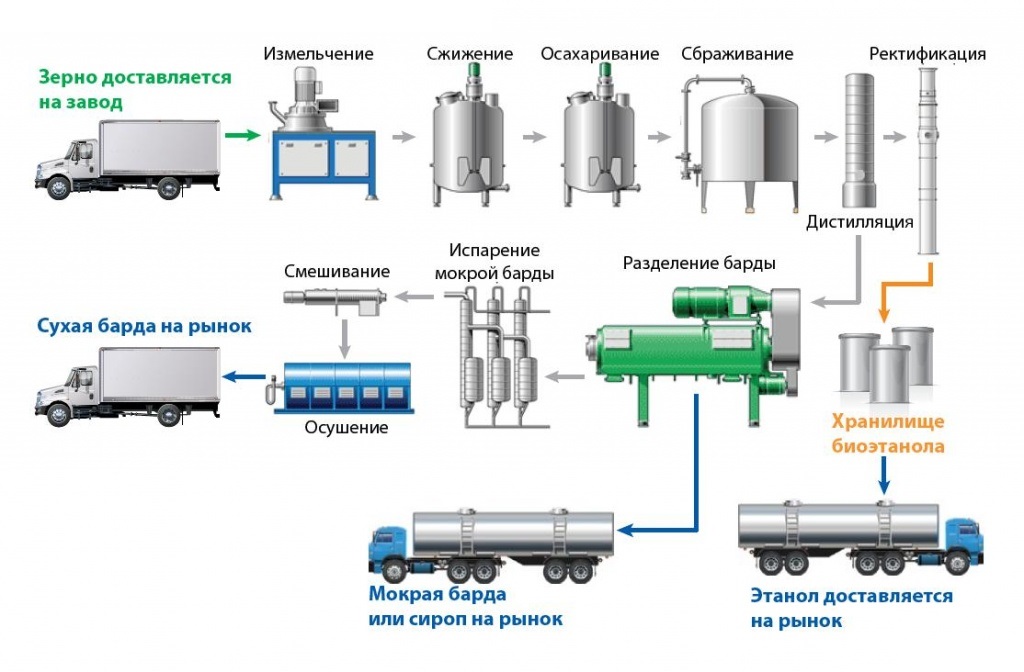

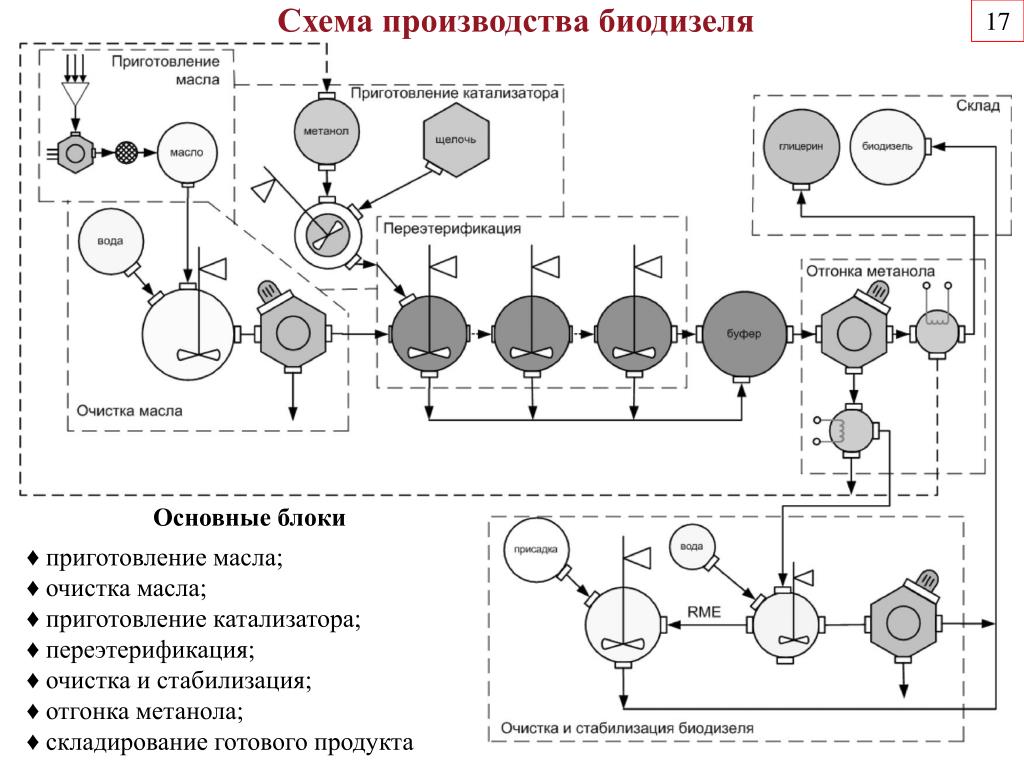

Технология производства

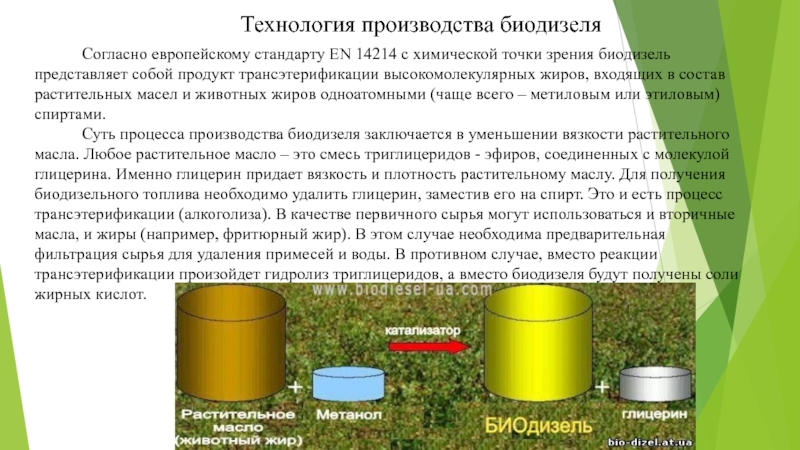

Механизм получения биодизеля заключается в проведении реакции этерификации – взаимодействия жирных кислот с метиловым спиртом в присутствии катализатора (щелочного или кислотного).

Соотношение растительного масла и метанола составляет приблизительно 9:1.

Рисунок. Технология производства биодизеля

Реакция начинается медленно и в зависимости от перемешивания занимает всего 3–6 минут. Чтобы получить хороший выход биодизеля ее необходимо провести дважды. Затем все это декантируется: глицерин – на дне, и верхняя фракция – эфир – передается на вторую стадию реакции.

Реакция идет при любой температуре, т. е. диапазон от 20 oС до 90 oС является приемлемым. Каждые 10 oС удваивают скорость реакции, некоторые источники рекомендуют температуру 55 oС для повышенной безопасности процесса, так как метанол закипает при 65 oС.

Из одной тонны растительного масла и 111 кг спирта (в присутствии 12 кг катализатора) получается приблизительно 970 кг (1100 л) биодизеля и 153 кг первичного глицерина.

Сырье

Для производства биодизеля подходят любые растительные масла, твердые масла животного происхождения, отходы масложирового производства или скотобоен.

В качестве растительных масел могут использоваться подсолнечное, рапсовое, льняное и др. В зависимости от используемого сырья качественные показатели биотоплива разнятся. Так, например пальмовый биодизель имеет наибольшую калорийность, но быстро замерзает при относительно высоких температурах.

Таблица. Объем производства растительного масла с 1 га некоторых сельхозкультур

Оптимальным сырьем для производства биодизеля служит рапс. Процент выхода дизельного топлива из 1 т рапсового масла – 96%.

По удельному весу в мировом производстве масличных культур рапс занимает третье место после сои и хлопка, опередив подсолнечник.

Различают рапс двух сортов – озимый и яровой с несколько различными показателями урожайности и масличности. Урожайность маслосемян сортов озимого рапса может достигать 60 ц с га, а яровых сортов – 45 ц с га. Среднее содержание масла в семенях – 40–50%.

Рапс является отличной культурой для севооборота с пшеницей. Он хорошо структурирует почву, в результате повышение урожайности зерновых, посеянных после рапса, составляет до 10–15 ц с га.

Организация производства

Производство биодизеля отличается более простой в сравнении с биоэтанолом технологической цепочкой. В результате некоторые фермерские хозяйства имеют пару бочек для проведения химических реакций между растительным маслом и метиловым спиртом в качестве эксперимента. В процессе производства биодизеля на каждый его галлон требуется затратить 0.083 кВт/ч электроэнергии и 10 Ккал тепловой энергии, получаемой от сжигания природного газа.

В результате некоторые фермерские хозяйства имеют пару бочек для проведения химических реакций между растительным маслом и метиловым спиртом в качестве эксперимента. В процессе производства биодизеля на каждый его галлон требуется затратить 0.083 кВт/ч электроэнергии и 10 Ккал тепловой энергии, получаемой от сжигания природного газа.

Оценку основных параметров организации производства биодизеля можно провести на примере испанского завода:

Мощность: 21 000 м3 биодизеля в год

Персонал: 18 человек

Территория: 6 000 м2 (здания — 2,300 м2)

Число реакторов: 3

Сырье: соевое масло, пальмовое масло

Хранение масла: 300 м3

Емкости для метанола: 60 м3

Емкости для готового биодизеля (B100): 400 м3

Емкости для глицерина: 100 м3

По экспертным оценкам, стоимость строительства заводов по производству биодизеля – от 0.2 до 0.5 доллара на литр мощности.

При организации производства биодизеля — дополнительную прибыль можно получить от реализации получаемого глицерина.

Более подробная информация об особенностях производства биодизеля в условиях российского рынка представлена в отчете «Маркетинговое исследование рынка биотоплива»

Источник: Cleandex.ru/Research.Techart

Биодизель в России: технология производства из рапса, водорослей

Биодизель — это топливо для дизельных двигателей, получаемое путем переработки растительных масел и животных жиров. Для получения биодизеля применяют масла: рапсовое, соевое, подсолнечное, пальмовое, кукурузное, кокосовое, кунжутное, горчичное, конопляное, хлопковое, льняное, арахисовое, касторовое и другие. В странах ЕС и США технология производства биодизеля хорошо отработана, поэтому там оно дешевле минерального дизтоплива, получаемого из нефти.

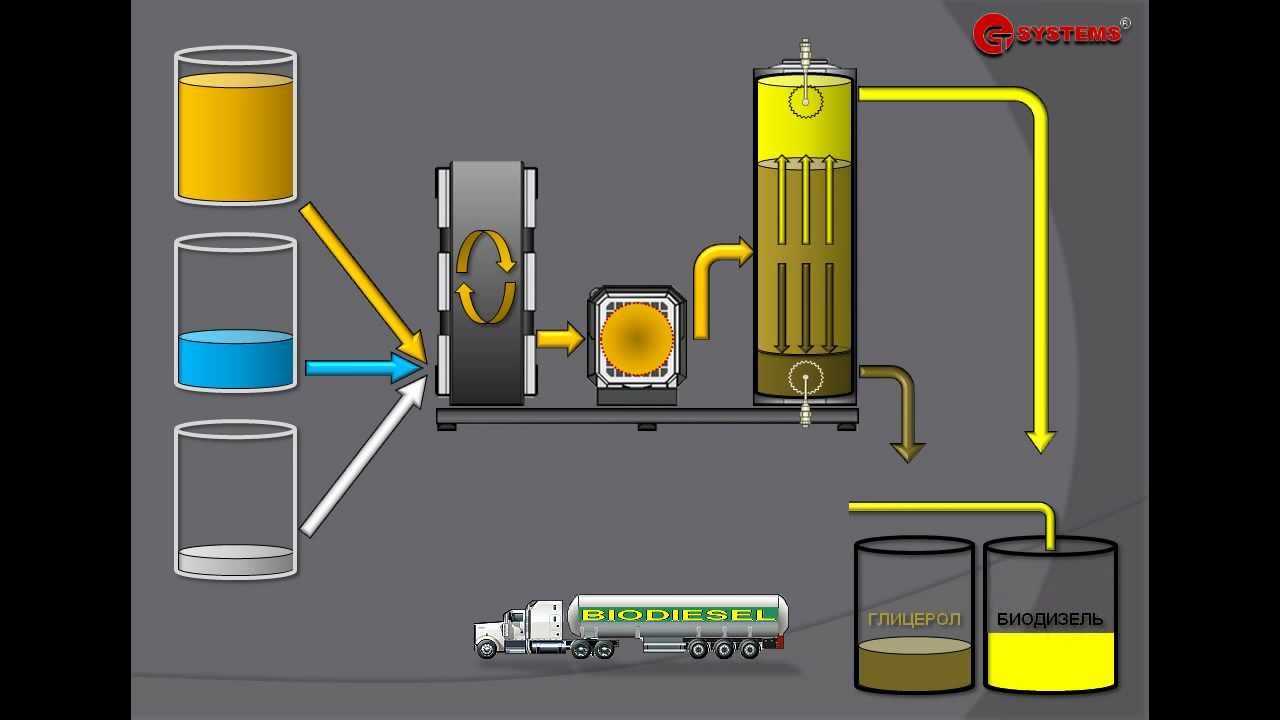

Получение биодизеля

С химической точки зрения биодизель представляет собой метиловый эфир. Его получают в процессе добавления к растительному маслу метанола в соотношении 9:1. В присутствии щелочного катализатора смесь нагревают в реакторных колоннах до 60 ºС. В результате химической реакции образуется метиловый эфир, названный биодизелем, и глицерин.

В результате химической реакции образуется метиловый эфир, названный биодизелем, и глицерин.

Для получения биодизеля в промышленных объёмах в разных странах используют различное сырьё. Так, в ЕС наиболее перспективным для превращения в биодизель считают рапсовое масло, в США — соевое. Самым эффективным выходом с единицы площади обладает биодизель, получаемый из водорослей — на порядок больше, чем из рапса.

Достоинства и недостатки биодизеля

Преимущества:

- Биотопливо сгорает с минимальным образованием токсических отходов и сажи.

- При низком содержании серы обладает, в отличие от минерального дизтоплива, хорошими смазочными способностями, что продлевает ресурс работы двигателей.

- Биотопливо не имеет неприятного бензольного запаха, быстро разлагается микроорганизмами при случайном проливании на землю.

- Его производство не вызывает сложностей, характерных для нефтепереработки.

Использование биодизеля даёт снижение объёма выделяемого углекислого газа по сравнению с традиционным топливом, что является выгодным с экологической точки зрения.

- Выпуск биодизеля увеличивает объёмы сельхозпроизводства в странах без добычи нефти, даёт дополнительные рабочие места.

Недостатки:

- Биодизель для двигателя более агрессивен к его резиновым деталям, лакокрасочному покрытию кузова.

- Мощность двигателя на биотопливе падает на 6-8 %, на столько же возрастает его потребление.

- При низких температурах образуются отложения в виде кристаллов воска, которые закупоривают аппаратуру. Поэтому в автомобилях необходима установка устройств подогрева.

- Хранить биодизель более 3 месяцев не рекомендуют, поскольку он разлагается.

Применение

В условиях наступления в непредсказуемом будущем пугающего дефицита нефти и нефтепродуктов производство альтернативного вида топлива воспринимается в мире положительно. Специалисты считают, что развитие производства биодизеля во многом обязано правительствам стран, таким образом поддерживающих своих сельхозпроизводителей.

Не менее 50 стран уже либо производят биодизель, либо используют его. Наибольших успехов добились Германия, Франция, Финляндия, Испания, США.

Наибольших успехов добились Германия, Франция, Финляндия, Испания, США.

Как правило, биодизель применяют не в чистом виде, а в смеси с минеральным топливом. Это отражено в существующих стандартах ведущих стран ЕС, узаконивающих топливо с биодизелем в размере 5 % содержания последнего.

Производство и выпуск в России

В России нет государственной программы выпуска биодизеля, существуют лишь региональные программы. Однако интерес к этому виду топлива есть, и инициируется он, в основном, сельхозпроизводителями.

Так, Минсельхоз предполагает, что производство биодизеля может базироваться в России на рапсе, сое и подсолнечнике. Существующий потенциал страны по производству рапсового масла составляет 5,5, из которых 2,5 млн т. можно потреблять внутри страны в качестве биодизеля, 0,5 млн т. – продовольственного сырья, а 2 млн т. в виде метилового эфира — отправлять на экспорт.

Ограничивает ускоренное развитие этого направления не только наличие в стране развитой нефтедобычи. Помехой могут стать низкие урожаи.

Помехой могут стать низкие урожаи.

Расчёты показывают, что при хорошей организации растениеводства и производства в нашей стране себестоимость биодизеля может быть чуть ли не вдвое меньше этого показателя для традиционного дизельного топлива.

Звоните по номеру +7 (812) 426-10-10. С нами удобно, доставка 24/7

Технологии производства биодизеля | Энциклопедия MDPI

Зависимость от ископаемых видов топлива для удовлетворения растущего спроса на энергию наносит ущерб окружающей среде во всем мире. Существует острая необходимость в поиске альтернативных видов топлива, которые менее эффективны для выбросов парниковых газов. Биотопливо предлагает несколько преимуществ при меньшем вредном воздействии на окружающую среду. Биодизель синтезируется из широко производимых органических отходов, таких как пищевые, непищевые, микробные и отработанные масла.

возобновляемая энергия потенциальное сырье технологии добычи нефти синтез биодизеля технико-экономическое обоснование

1.

Введение

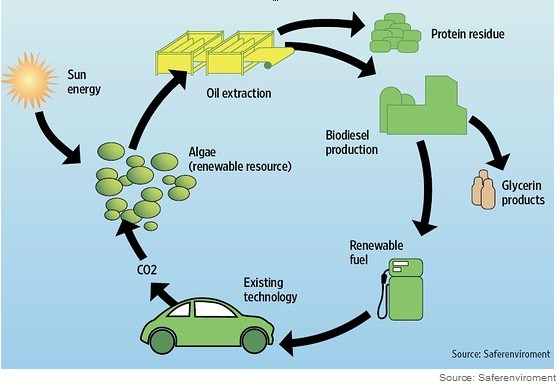

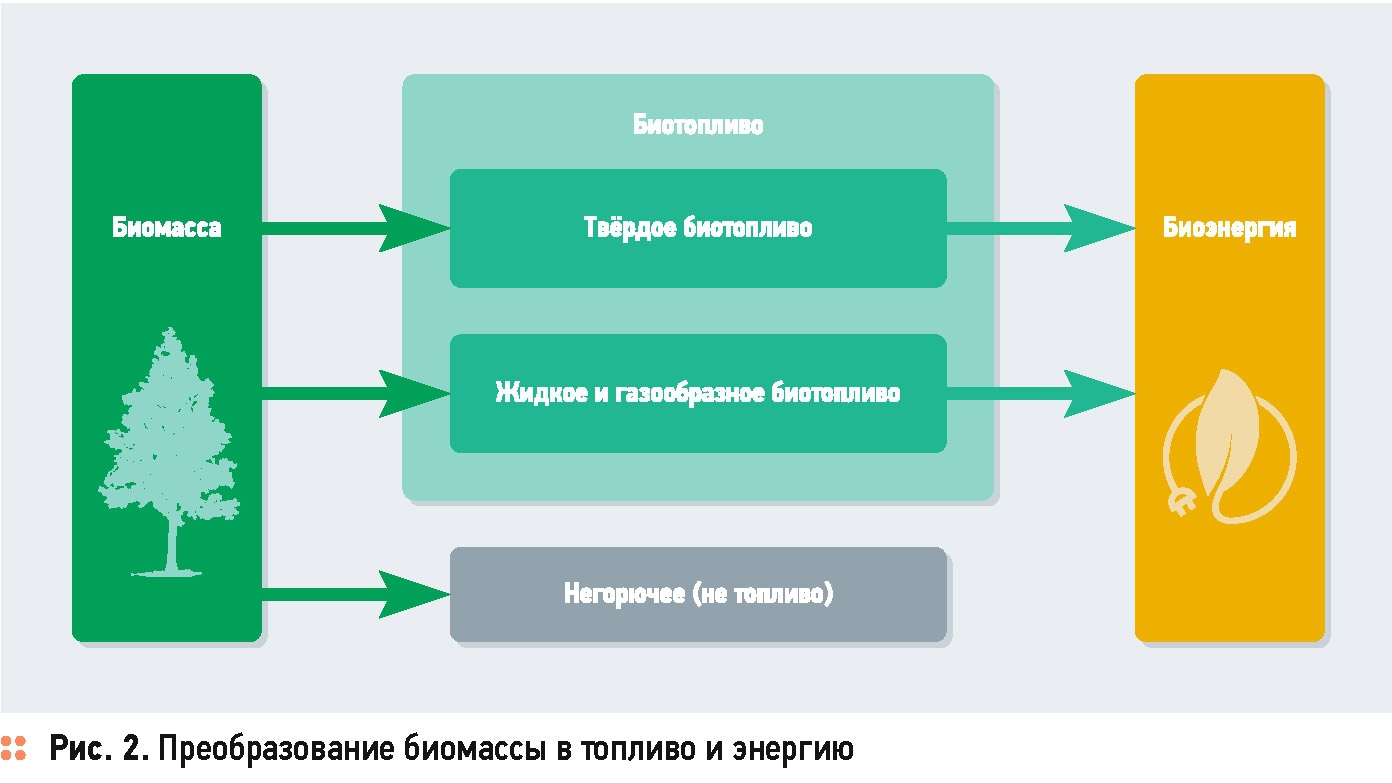

Введение Биодизель представляет собой биоразлагаемый, конкурентоспособный в энергетическом отношении и возобновляемый ресурс, способный удовлетворить мировые потребности в энергии [1] [2] . Это осуществимое решение, позволяющее заменить ископаемое топливо, вызывающее разрушение озонового слоя и ухудшение состояния окружающей среды. Это возобновляемое топливо, которое выделяет меньше выбросов при сжигании, и его можно использовать в существующих нефтяных дизельных двигателях без модернизации. Его также называют эко-дизелем (особенно если его получают из свиной панкреатической липазы) 9.0009 [3] . Биодизель обычно известен своим основным сырьем, включая растительные масла и животные жиры [4] . Поскольку углерод, присутствующий в маслах, обычно образуется из углекислого газа, присутствующего в воздухе (поглощение растениями в процессе фотосинтеза), вклад биодизеля в глобальное потепление намного меньше, чем ископаемого топлива. Использование биодизеля в качестве потенциального источника энергии дает преимущество устойчивости, поскольку CO 2 , выделяющийся при сгорании, будет снова использоваться природой для подготовки сырья, что называется «замкнутым углеродным циклом» или «углеродно-нейтральным циклом». На рис. 1 показан замкнутый цикл двуокиси углерода для биотоплива. Это представляет собой процесс, когда возобновляемый растительный источник преобразуется в биодизельное топливо, происходит выброс с нулевым содержанием углекислого газа.

На рис. 1 показан замкнутый цикл двуокиси углерода для биотоплива. Это представляет собой процесс, когда возобновляемый растительный источник преобразуется в биодизельное топливо, происходит выброс с нулевым содержанием углекислого газа.

Рисунок 1. Замкнутый цикл двуокиси углерода для биотоплива [3] .

Подобно нефтедизельному топливу, его можно легко хранить в любом месте, так как оно обладает хорошими свойствами хранения. Химическая опасность и риски, связанные с обращением, транспортировкой и хранением биодизеля, меньше, чем у обычного дизельного топлива. С биодизелем можно безопасно обращаться из-за его биоразлагаемости и более высокой температуры вспышки, чем у нефтедизеля [5] . Биодизель производится путем переэтерификации с использованием различных исходных ресурсов, таких как пищевые, непищевые и отработанные масла. Синтез биодизеля с использованием отработанного растительного масла и животных жиров предлагает потенциальный рынок для использования отработанных масел [6] . Выбор сырья оказывает заметное влияние на синтез биодизеля, так как 70% стоимости продукта зависит от сырья. В этом обзоре освещаются преимущества и недостатки обычно используемого сырья для устойчивого производства биодизельного топлива. Тем не менее, в этом исследовании освещаются наилучшие доступные технологии извлечения масла, чтобы можно было использовать несъедобные продукты для извлечения масла для устойчивого производства биодизельного топлива.

Выбор сырья оказывает заметное влияние на синтез биодизеля, так как 70% стоимости продукта зависит от сырья. В этом обзоре освещаются преимущества и недостатки обычно используемого сырья для устойчивого производства биодизельного топлива. Тем не менее, в этом исследовании освещаются наилучшие доступные технологии извлечения масла, чтобы можно было использовать несъедобные продукты для извлечения масла для устойчивого производства биодизельного топлива.

2. Сырье для производства биодизеля

В настоящее время во всем мире более 350 масличных культур считаются потенциальным источником триглицеридов для производства биодизеля. Выбор подходящего сырья является решающим фактором для производства биодизеля [7] . Предпочтительно подходящее сырье должно удовлетворять двум требованиям: производство в промышленных масштабах с минимальными сопутствующими затратами.

Тип и доступность

Более дешевое и доступное сырье для синтеза биодизельного топлива зависит от погодных условий региона, местных почвенных условий, топографического положения и методов ведения сельского хозяйства, принятых в стране. Сырье для синтеза биодизельного топлива в основном подразделяется на четыре основные категории [8] [9] [10] . Четыре классификации сырья для синтеза биодизеля показаны на рисунке 2. Такие параметры, как содержание масла и общая урожайность сельскохозяйственных угодий, являются ключевыми параметрами для рассмотрения любого нового сырья для синтеза биодизеля. На рис. 2 показано содержание масла в различном сырье.

Сырье для синтеза биодизельного топлива в основном подразделяется на четыре основные категории [8] [9] [10] . Четыре классификации сырья для синтеза биодизеля показаны на рисунке 2. Такие параметры, как содержание масла и общая урожайность сельскохозяйственных угодий, являются ключевыми параметрами для рассмотрения любого нового сырья для синтеза биодизеля. На рис. 2 показано содержание масла в различном сырье.

Рисунок 2. Маслосодержание сырья для синтеза биодизеля [11] [12] .

Сырье первого поколения считается легкодоступным источником для производства биодизельного топлива. Пищевые масла включают пальмовое [13] [14] , кокосовое [15] , оливковое, горчичное, соевое [16] , рапсовое [17] и подсолнечное масло [18]. ] . Применение пищевых масел на протяжении многих лет повлияло на предложение, поскольку эта практика влияет на рынок продуктов питания во всем мире, дестабилизируя доступность и цены. Следовательно, пищевые масла слишком дороги, чтобы их можно было использовать для производства топлива, поскольку они имеют высокий спрос на продукты питания [19] . Следовательно, мир может вскоре столкнуться с проблемой «продовольствие против топлива», если продолжится использование сырья первого поколения для синтеза биодизельного топлива. Их применимость для синтеза биодизеля может привести к увеличению стоимости как биодизеля, так и масел [14] . Этот процесс оказывает негативное воздействие на окружающую среду из-за того, что требует больших площадей земли для выращивания кормов. Это вызывает вырубку лесов, особенно в тропических регионах, включая Индонезию и Малайзию, которые обеспечивают более 75% мировых поставок пальмового масла. Продолжение этой практики синтеза биодизельного топлива нанесет ущерб флоре и фауне, а кульминацией воздействия станут погодные изменения. Исследование альтернативного сырья для синтеза биодизеля было направлено на снижение зависимости от сырья первого поколения [20] .

Следовательно, пищевые масла слишком дороги, чтобы их можно было использовать для производства топлива, поскольку они имеют высокий спрос на продукты питания [19] . Следовательно, мир может вскоре столкнуться с проблемой «продовольствие против топлива», если продолжится использование сырья первого поколения для синтеза биодизельного топлива. Их применимость для синтеза биодизеля может привести к увеличению стоимости как биодизеля, так и масел [14] . Этот процесс оказывает негативное воздействие на окружающую среду из-за того, что требует больших площадей земли для выращивания кормов. Это вызывает вырубку лесов, особенно в тропических регионах, включая Индонезию и Малайзию, которые обеспечивают более 75% мировых поставок пальмового масла. Продолжение этой практики синтеза биодизельного топлива нанесет ущерб флоре и фауне, а кульминацией воздействия станут погодные изменения. Исследование альтернативного сырья для синтеза биодизеля было направлено на снижение зависимости от сырья первого поколения [20] .

Таблица 1. Состав жирных кислот различных видов сырья для производства биодизеля.

Классификация | Тип сырья | С 16 Н 32 О 2 | С 18 Н 36 О 2 | С 18 Н 34 О 2 | С 18 Н 32 О 2 | С 18 Н 30 О 2 |

|

| 16:0 Насыщенный | 18:0 Насыщенный | 18:1 Моно Насыщенный | 18:2 Ди Ненасыщенный | 18:3 Полиненасыщенные |

Сырье первого поколения | Соя | 10,4–24,8 | 2,6–4,7 | 16,5–24,8 | 51,8–53,0 | 6,5–7,0 |

Пальма | 37,80–43,79 | 2,7–4,76 | 39,90–42,6 | 9. | 0,17–0,53 | |

Олива | 9,7 | 1,74 | 82,3 | — | — | |

Рапс | 3,49–4,0 | 0,55–2,3 | 62–77,8 | 1,8–8,23 | 1,8–8,23 | |

подсолнечник | 10,58 | 4,76 | 22,52 | 8.19 | 8.19 | |

Сырье второго поколения | Сало | 29,0 | 24,5 | 44,5 | — | — |

Ятрофа. Масло С | 14,2 | 7,0 | 44,7 | 32,8 | — | |

П. | 10,2 | 7,0 | 51,8 | 17,7 | 0,2 | |

М. индика | 24,5 | 22,7 | 37,0 | 14,3 | 3,6 | |

Масло нима | 13,8 | 18,2 | 52,6 | 13,6 | — | |

Масло семян каучука | 9.1 | 5,6 | 24,0 | 46,2 | 14,2 | |

Льняное масло | 5,61 | 4.04 | 19.34 | 17.15 | 48,79 | |

Касторовое масло | 0,92 | 0,16 | 3,53 | 4. | 0,91 | |

Горчичное масло | 2,80 | 1,09 | 24,98 | 11,64 | 8,61 | |

Сырье третьего поколения | Сырое касторовое масло | 1,06 | 1,15 | 3,71 | 5,41 | 0,58 |

ВТамО | 4,1–26,5 | 1,4–10,9 | 38,6–44,7 | 32,8–36,0 | 0,2 | |

Куриный жир | 19,82 | — | 37,62 | — | 1,45 | |

Желтая смазка | 23. | — | 44,32 | 2,43 | 0,80 | |

Отработанное фритюрное масло | 6,90 | 2,35 | 61,58 | 20.01 | 4,74 | |

Отходы животного жира | 22.31 | 17.02 | 43,26 | 9,76 | 1,71 | |

Неочищенное масло нима | 18.1 | 18.1 | 44,5 | 18,3 | 0,2 |

Экстракция масел из источников непищевых масел представляет собой сложный процесс, который приводит к увеличению стоимости биодизельного топлива из непищевых масел [24] . Более того, выход масла из семян низкий, а процесс извлечения масла сложен, что делает их неподходящим выбором. Эти недостатки рассматриваются как препятствие для их использования для промышленного синтеза биодизеля [25] [26] . Сравнение стоимости плантации и выхода масла для различных пищевых и непищевых масел представлено в Таблице 2. Среди пищевых масел исходное пальмовое масло имеет самый высокий выход масла при несколько более высокой стоимости. Точно так же стоимость выращивания также выше среди других, что дает более высокий выход масла.

Более того, выход масла из семян низкий, а процесс извлечения масла сложен, что делает их неподходящим выбором. Эти недостатки рассматриваются как препятствие для их использования для промышленного синтеза биодизеля [25] [26] . Сравнение стоимости плантации и выхода масла для различных пищевых и непищевых масел представлено в Таблице 2. Среди пищевых масел исходное пальмовое масло имеет самый высокий выход масла при несколько более высокой стоимости. Точно так же стоимость выращивания также выше среди других, что дает более высокий выход масла.

Таблица 2. Сравнение стоимости плантации и выхода масла из пищевых и непищевых масел.

Сырье | Выход нефти (кг масла/га) | Стоимость выращивания (долл. США/т) |

Масло пищевое |

| |

Пальма | 5000 | 950 |

Соя | 375 | 615 |

Рапс | 1000 | 336 |

Непищевое масло |

| |

Кастор | 1188 | 160 |

Семена каучука | 120 | Н/Д |

Ятрофа | 1590 | 620 |

Есть несколько других причин для продвижения этих масел для производства биодизеля из-за их устойчивости: (1) эти масла возможны и поддерживаются положительным общественным мнением о производстве биодизеля и (2) они позволяют избежать разногласий между топливом и пищевыми продуктами [27] .

Два достижения в технологии биодизеля

Июль/Август 2014

В этом выпуске Информ представлены два достижения в технологии биодизеля — одно на основе жидкой липазы, а другое на твердых катализаторах.

Ферментативное биодизельное топливо, изготовленное из низкокачественных масел

- В первом квартале 2014 года компания Blue Sun Biodiesel в Сент-Джозефе, штат Миссури, США, и Vieselfuel LLC в Стюарте, Флорида, США, объявили о полном масштабное производство биодизеля на основе липазы в качестве катализатора.

- Производство на обеих площадках работает уже больше года. Компания Novozymes является поставщиком ферментов и партнером, а полномасштабное производство является результатом продолжительных и целенаправленных исследований и разработок.

- Новая липазная технология позволяет перерабатывать масляное сырье с любой концентрацией свободных жирных кислот и с меньшими затратами энергии, чем при использовании стандартного химического катализатора.

В этой статье старший научный руководитель Novozymes описывает процесс и то, как он был разработан.

В этой статье старший научный руководитель Novozymes описывает процесс и то, как он был разработан.

Использование липаз в производстве биодизельного топлива насчитывает более 10 лет, и значительное количество статей предлагает использование иммобилизованных ферментов (Fjerbaek, L., 9).0957 и др. , 2009). Первые испытания с использованием липаз в жидком виде вместо иммобилизованных были проведены в лабораториях Novozymes в 2006 г. и завершились первыми патентными заявками.

В 2008 году Датский национальный фонд передовых технологий поддержал крупную исследовательскую работу с участием университетов и производителя биодизеля. В то же время Novozymes начала сотрудничество с Piedmont Biofuels в Питтсборо, Северная Каролина, США. Цели обоих проектов заключались в том, чтобы найти липазу с достаточно низкой продажной ценой, чтобы конкурировать на рынке химического биодизеля, и продемонстрировать процесс ферментативного биодизеля в пилотном или производственном масштабе. Первоначально сотрудники полагали, что в результате получится недорогая иммобилизованная липаза, но со временем оказалось, что наиболее эффективным является процесс с липазой в новой жидкой форме (Cesarini, S., 9).0957 и др. , 2013). В результате в 2012 г. была подана последняя патентная заявка, в которой описывается основа процесса BioFAME® с использованием липаз в жидком виде в качестве катализатора и повторное использование фермента (Патент WO2012/098114, 2012 г.).

Первоначально сотрудники полагали, что в результате получится недорогая иммобилизованная липаза, но со временем оказалось, что наиболее эффективным является процесс с липазой в новой жидкой форме (Cesarini, S., 9).0957 и др. , 2013). В результате в 2012 г. была подана последняя патентная заявка, в которой описывается основа процесса BioFAME® с использованием липаз в жидком виде в качестве катализатора и повторное использование фермента (Патент WO2012/098114, 2012 г.).

Окончательный ферментативный биодизельный процесс состоит из стадии ферментативной реакции с последующей полировкой, как показано на рис. 1. %), так как фермент работает именно на границе между маслом и водой. Требуется постоянное и эффективное перемешивание во время реакции. Была обнаружена одна важная спецификация для нефтяного сырья; он не должен содержать кислотность от минеральных кислот, добавленных выше по течению. Нейтрализация таких кислот может быть обеспечена, например, добавлением 50 ppm NaOH в виде 10% раствора. Температура реакции должна поддерживаться на уровне 35°C/95°F, и метанол добавляют постепенно, чтобы предотвратить инактивацию фермента. Обычно необходимое количество метанола добавляют в течение первых 6–10 часов реакции. Предлагается эффективная дозировка фермента 0,7%, а при повторном использовании расход фермента будет близок к 0,2% мас./мас. на масле. Только в первую партию требуется добавление воды. Во время дополнительных партий обычно достаточно воды из повторно используемой тяжелой фазы и влажного метанола.

Температура реакции должна поддерживаться на уровне 35°C/95°F, и метанол добавляют постепенно, чтобы предотвратить инактивацию фермента. Обычно необходимое количество метанола добавляют в течение первых 6–10 часов реакции. Предлагается эффективная дозировка фермента 0,7%, а при повторном использовании расход фермента будет близок к 0,2% мас./мас. на масле. Только в первую партию требуется добавление воды. Во время дополнительных партий обычно достаточно воды из повторно используемой тяжелой фазы и влажного метанола.

На рис. 1 показан реактор в сочетании с центрифугами для разделения метиловых эфиров жирных кислот (МЭЖК) и глицерина после реакции. В качестве альтернативы можно использовать гравитационное отстаивание в реакторе, но для получения прозрачного глицерина требуется относительно много времени. В любом случае в каждой партии происходит небольшая потеря активности фермента. Метанол/температурные условия вызывают небольшую инактивацию фермента и физическую потерю фермента на стадии разделения. Опыт может гарантировать, что общая потеря активности фермента не превысит 15 % на партию.

Опыт может гарантировать, что общая потеря активности фермента не превысит 15 % на партию.

Использование жидких липаз стало прорывом, поскольку они намного дешевле в производстве и обеспечивают технологические и экономические преимущества. Используя липазу Novozymes Callera Trans®, можно производить биодизельное топливо из масел самых разных качеств. Возможность производить биодизель из исходного сырья независимо от содержания в нем свободных жирных кислот в конечном итоге делает этот процесс более рентабельным способом производства биодизеля.

Одной из ключевых технологий является извлечение фермента. Время реакции 20–24 часа зависит от определенной концентрации фермента, например, 0,7% масла. Чтобы снизить сопутствующие расходы, фермент собирают и используют повторно. После реакции реакционная смесь разделяется под действием силы тяжести/центрифуги на три слоя, как показано на рисунке 2. Фаза глицерина после разделения сильно отличается от глицерина, полученного в процессе с щелочным катализатором, поскольку она почти не содержит соли.

Фаза FAME ферментативной реакции обычно состоит из композиции с содержанием связанного глицерина <0,22% и FFA 2%. Содержание СЖК варьируется, так как оно зависит от содержания СЖК в корме. При очень высоком содержании СЖК, например, в дистилляте пальмовых жирных кислот, оно обычно может достигать 2,5–3,0% СЖК. Низкое содержание FFA после реакции может быть достигнуто за счет регулирования содержания воды и метанола, принимая также во внимание воду, образующуюся при этерификации FFA. Данные по различным масляным реакциям включены в Таблицу 1.

Этап полировки необходим в основном из-за содержания FFA, которое должно быть снижено до <0,25% в соответствии со спецификацией ASTM. Это может происходить как один из нескольких альтернативных этапов процесса:

1. Промывка щелочью. Промывка щелочью основана на концепции рафинации, при которой свободные жирные кислоты удаляются путем промывки первичного масла NaOH. Остаточное содержание СЖК в фазе МЭЖК относительно низкое, а образование мыла ограничено. Однако растворимость мыла в МЭЖК отличается от его растворимости в масле, и требуется более высокий объем рециркуляции мыла/МЭЖК, чем обычно в 2,5 раза больше объема мыла. Одним из преимуществ промывки щелочью является значительное снижение моноглицеридов.

Остаточное содержание СЖК в фазе МЭЖК относительно низкое, а образование мыла ограничено. Однако растворимость мыла в МЭЖК отличается от его растворимости в масле, и требуется более высокий объем рециркуляции мыла/МЭЖК, чем обычно в 2,5 раза больше объема мыла. Одним из преимуществ промывки щелочью является значительное снижение моноглицеридов.

2. Этерификация смолы. Технология смолы используется сегодня для удаления свободных жирных кислот из масла в качестве предварительной обработки перед производством биодизельного топлива с катализатором на основе метоксида натрия. Эта концепция также применима в качестве этапа полировки и использует смолу, катализирующую этерификацию при высоких температурах (90°C/195°F) и концентрации метанола (15–20%).

3. Этерификация серной кислотой. Этерификация серной кислотой хорошо зарекомендовала себя в качестве предварительной обработки сырья с высоким содержанием свободных жирных кислот, например, животного жира. Существуют ограничения на количество свободных жирных кислот, которые могут быть этерифицированы, и оборудование должно быть покрыто стеклом, чтобы предотвратить чрезмерную коррозию. Поскольку реакция с биоМЭЖК обеспечивает типичное содержание СЖК в размере 2%, сернокислотный процесс может достичь уровня СЖК, указанного в спецификации, за одну стадию.

Поскольку реакция с биоМЭЖК обеспечивает типичное содержание СЖК в размере 2%, сернокислотный процесс может достичь уровня СЖК, указанного в спецификации, за одну стадию.

4. Ферментативная этерификация. Технически это, вероятно, самый выгодный из упомянутых процессов. Помимо этерификации FFA, он также обеспечивает переэтерификацию оставшихся глицеридов. В этом случае необходимо учитывать стоимость фермента.

Перегонка конечного продукта – это вариант защиты от любого остатка низкокачественных масел, например, чтобы убедиться, что парафины или ионы металлов не обнаружены в конечном биодизельном топливе. Дистилляция также может обеспечить улучшенный цвет и качество холодного замачивания.

Компания Novozymes в настоящее время завершает разработку приложения для ферментативного биодизеля и готова официально представить эту концепцию в конце этого года. Совместно с нашими партнерами, которые используют липазу Callera Trans в полномасштабном производстве, мы показали, что биодизель можно производить из масел различного низкого качества, независимо от содержания свободных жирных кислот, и имеющих низкую стоимость извлечения метанола. Процесс был установлен на двух полномасштабных заводах, один как модернизированный процесс по сравнению с традиционным заводом, а другой — как новый завод. Это первый шаг в биодизельной промышленности, но уже предвидятся будущие перспективы для ферментативных процессов, таких как комбинированное рафинирование и переэтерификация и ацилирование стерилгликозидов.

Процесс был установлен на двух полномасштабных заводах, один как модернизированный процесс по сравнению с традиционным заводом, а другой — как новый завод. Это первый шаг в биодизельной промышленности, но уже предвидятся будущие перспективы для ферментативных процессов, таких как комбинированное рафинирование и переэтерификация и ацилирование стерилгликозидов.

вечера Нильсен — старший научный руководитель группы исследований и разработок Novozymes Bioenergy Opportunities. Контактное лицо: [email protected].

Информация ationЧезарини С., П. Диас и П.М. Nielsen, Изучение новой растворимой липазы для производства МЭЖК в водосодержащих системах с использованием сырого соевого масла в качестве сырья, Process Biochem. 48 :484–487, 2013.

Фьербек, Л., К.В. Кристенсен и Б. Норддал, Обзор современного состояния производства биодизельного топлива с использованием ферментативной переэтерификации, Биотехнология. биоинж. 102 :1298–1315, 2009.

102 :1298–1315, 2009.

Nielsen, P.M., Производство алкиловых эфиров жирных кислот, патент Всемирной организации интеллектуальной собственности WO2012/098114, 2012.

Инновационные катализаторы открыть новые возможности на рынке биодизеля

Новый запатентованный процесс твердого катализатора, разработанный Benefuel:

- превращает непищевые жиры и масла, которые являются возобновляемым сырьем, в биодизельное топливо по спецификации;

- превращает глицериды и свободные жирные кислоты в сложные алкиловые эфиры для промышленного использования; и

- работает с меньшими затратами, чем любой другой текущий процесс этерификации или переэтерификации.

Текущий, широко используемый процесс производства биодизельного топлива восходит к химическому составу, существующему с конца 19-го и начала 20-го веков: периодические операции, использование гомогенных катализаторов, периодическое разделение и т.п. Поскольку биодизельная промышленность США начала быстро развиваться в 2005 году, американские производители столкнулись с постоянными проблемами конкуренции с пищевой промышленностью за одно и то же сырье — рафинированное, отбеленное и дезодорированное (RBD) соевое масло — и с постоянно растущими ценами и снижением маржи. Наряду с этим начались все еще продолжающиеся дебаты «продовольствие против топлива» о том, как следует распределять сельскохозяйственный потенциал США.

Наряду с этим начались все еще продолжающиеся дебаты «продовольствие против топлива» о том, как следует распределять сельскохозяйственный потенциал США.

В то время как возможности для новой биодизельной технологии, способной перерабатывать непищевое сырье, были огромными, чтобы быть коммерчески жизнеспособной, такая технология должна была лучше подходить для крупномасштабного товарного производства, быть в значительной степени нечувствительной к изменчивости сырья и обеспечивать лучшую отдачу от вложенного капитала, чем существующие технологии. Для Benefuel (Ирвинг, Техас, США) задача заключалась в том, чтобы превзойти первоначальный выход катализатора Esterfip-H® Axens (Salindres, Франция), который вышел на рынок США в 2007 г.

В сотрудничестве с нашими партнерами из Национальной химической лаборатории (NCL; Пуна, Индия) появился новый твердый порошковый катализатор, способный как к этерификации, так и к переэтерификации. Этот новый катализатор обеспечивает высокие выходы метиловых эфиров жирных кислот (МЭЖК) и глицерина в мягких условиях (Sreeprasanth et al. , 2006) с использованием широкого спектра доступных жиров и масел. Свободные жирные кислоты (СЖК), которые часто встречаются в менее рафинированном и менее дорогом сырье, таком как птичий жир, желтый жир и производные пальмового масла, уже давно создают серьезные проблемы в традиционной переработке биодизельного топлива. В 2006 году компания Benefuel приобрела эксклюзивные права на эту технологию NCL во всем мире и продолжила исследования и разработки совместно с NCL.

, 2006) с использованием широкого спектра доступных жиров и масел. Свободные жирные кислоты (СЖК), которые часто встречаются в менее рафинированном и менее дорогом сырье, таком как птичий жир, желтый жир и производные пальмового масла, уже давно создают серьезные проблемы в традиционной переработке биодизельного топлива. В 2006 году компания Benefuel приобрела эксклюзивные права на эту технологию NCL во всем мире и продолжила исследования и разработки совместно с NCL.

В течение первого года после подписания лицензионного соглашения Benefuel разработала совместно с NCL второй твердый катализатор, более подходящий для приложений с неподвижным слоем и, таким образом, для крупномасштабного коммерческого производства топлива, в дополнение к первому порошковому катализатору, который очень эффективен в пакетная операция. Оба катализатора эффективны при превращении жирных кислот (ЖК), жиров или масел и их смесей в метиловые эфиры. Компания Benefuel начала работу по расширению процесса в реакторах с неподвижным слоем в 2008 году.

Дальнейший путь для нас был ясен: биодизельной промышленности требовался полностью непрерывный, полностью интегрированный завод по переработке биодизеля, который мог бы получать разнообразное сырье. и непрерывно перерабатывать их в биодизель и глицерин. В основе этого подхода лежала конструкция реактора с неподвижным слоем и наш новый катализатор. Хотя широкая универсальность наших катализаторов для этерификации и переэтерификации была широко признана, разработка других приложений должна была отложиться до проверки процесса в биодизельном топливе.

Процесс Benefuel Ensel® с неподвижным слоем довольно прост (рис. 1). В нем используется наш второй твердый катализатор, который был разработан совместно с Süd-Chemie India Pvt. Ltd. (Керала) и запатентована в США и Японии (US 8 124 801 и JP 5 470 382) с заявками в других странах.

Этот прочный, промотированный катализатор на основе оксида металла в значительной степени не чувствителен к воде и эффективно преобразует любое сырье, которое было протестировано в ходе многочисленных опытно-промышленных операций. Примеры включают рафинированное соевое масло, хлопковое масло, кукурузное масло из высушенной барды с растворимыми примесями, желтый жир, говяжий жир, сырое пальмовое масло, дистиллят пальмовой жирной кислоты и даже смесь рафинированного соевого масла и олеиновой кислоты (7:3, об/об).

Примеры включают рафинированное соевое масло, хлопковое масло, кукурузное масло из высушенной барды с растворимыми примесями, желтый жир, говяжий жир, сырое пальмовое масло, дистиллят пальмовой жирной кислоты и даже смесь рафинированного соевого масла и олеиновой кислоты (7:3, об/об).

Базовая конструкция процесса переэтерификации ENSEL компании Benefuel включает три основных компонента: реакторы с неподвижным слоем, этап разделения масла и глицерина и пару дистилляционных колонн. Каждый элемент процесса работает непрерывно и может контролироваться в критических точках с помощью встроенных датчиков для точного контроля.

Процесс начинается с возобновляемого несъедобного сырья, требующего минимальной предварительной обработки для удаления нерастворимых веществ и воды, которые в противном случае вытеснили бы сырье. Катализатор контактирует с метанолом и сырьем при определенных температурных условиях (190–210°C), давление (40–50 бар) и скорость потока (массовая часовая объемная скорость = 0,4–0,6/ч) с последующим выделением и очисткой избыточного метанола, разделением продукта и перегонкой МЭЖК. Кубовые кубы могут быть переработаны для повышения эффективности использования углерода, а побочный глицериновый продукт содержит мало как золы, так и неглицериновых органических веществ.

Кубовые кубы могут быть переработаны для повышения эффективности использования углерода, а побочный глицериновый продукт содержит мало как золы, так и неглицериновых органических веществ.

Реактор обычно имеет столбчатую форму и подходит для эксплуатации при среднем давлении при умеренных температурах в режиме затопления. В этом сосуде реагенты – триглицериды (ТГ) и избыток метанола в жидкой фазе – контактируют с поверхностью активного катализатора, что ускоряет превращение глицеридов в метиловые эфиры.

Когда жидкий поток выходит из реактора, давление в потоке сырого биодизельного топлива снижается, а метанол и летучий метанол (и вода, если исходное сырье содержит свободные жирные кислоты) быстро превращаются в пар и направляются непосредственно в установку дистилляции очистки метанола .

Разделение может осуществляться в простом декантере, в котором из-за разницы в плотности отделяется смесь сырого биодизеля (масляный слой) и глицерина. Benefuel также владеет эксклюзивными правами на новую систему сепарации с электростатическим усилением, которая может значительно сократить время пребывания по сравнению с обычными декантерами.

Извлеченный глицерин можно перекачивать в небольшую вакуумную дистилляционную колонну для удаления любых летучих веществ (3–4% от общего объема глицерина), а затем на хранение побочного продукта. Летучие вещества, состоящие в основном из воды и метанола, перекачиваются в систему регенерации метанола.

Перегонка восстановленной масляной фазы является последней стадией процесса. Эта двухступенчатая дистилляция удаляет любые остаточные летучие вещества (первая стадия: остаточный метанол, вода и летучие неомыляемые вещества) и очищает метиловые эфиры от любых высококипящих примесей (вторая стадия: непрореагировавшие глицериды и высококипящие неомыляемые вещества). Извлеченные метиловые эфиры постоянно анализируются на соответствие спецификациям ASTM для проверки B100.

Перегонка неочищенного биодизеля обеспечивает непрерывный, высококачественный выход и минимальный риск проблем с текучестью на холоде, вызванных остаточными глицеридами. Поскольку спецификации продолжают ужесточаться, даже на заводах по производству биодизеля традиционной конструкции добавляется конечная стадия дистилляции.

В 2009 году, когда работа по расширению производства биодизельного топлива была перенесена из лабораторий NCL на пилотные заводы Benefuel в стране и Японии (рис. 2), работа в NCL была переориентирована на разработку других режимов реакции с теми же самыми катализаторами. Среди них превращение ТГ или жирных кислот в сложные эфиры алкилжирных кислот с более высококипящими спиртами и МЭЖК и ацилглицеридов в сложные эфиры полиолов, для которых у нас теперь есть три отдельных технологических режима: периодический (реактор с мешалкой), непрерывный (фиксированный реактор со слоем или каталитическая реактивная перегонка). Эти процессы, ведущие к биоразлагаемому смазочному базовому маслу и другим олеохимическим веществам, ожидают пилотных испытаний для коммерческого применения.

Преимущество твердого катализатора

Преимущества твердого каталитического процесса заключаются просто в экономичности: непрерывное производство в промышленных масштабах без привязки к периодической смене сырья или смесей сырья; срок службы катализатора в несколько лет вместо «катализатора как реагента», как при обычном производстве биодизеля; и возможность смешивать сырье для достижения оптимальных свойств текучести в холодном состоянии в конечном продукте при низкой стоимости сырья.

При сравнении на основе производства Benefuel оценивает, что процесс ENSEL имеет преимущество производителя с наименьшими затратами на рынке (рис. 3). Это конкурентное преимущество дает производителям ENSEL сильное экономическое преимущество по сравнению с традиционными процессами производства биодизеля в их многочисленных вариациях. За исключением «зеленого» дизельного топлива, которое требует источника водорода и не дает побочного продукта глицерина, ENSEL можно адаптировать к существующим и новым операциям.

Benefuel в настоящее время сотрудничает с Flint Hills Resources LLC (Уичито, Канзас, США) в модернизации бывшего биодизельного завода Axens в Беатрисе, штат Небраска, США, для работы с процессом ENSEL, а также участвует в еще одном проекте по производству биодизеля с нуля в США. , изучая другие возможности в Юго-Восточной Азии и Канаде.

Уильям Саммерс — главный научный сотрудник Benefuel Inc. С 1974 года Саммерс руководил несколькими технологическими предприятиями, уделяя особое внимание разработке процессов для новых продуктов и повышению эффективности существующих операций. С ним можно связаться по адресу [email protected].

С ним можно связаться по адресу [email protected].

Sidebar

Преимущества использования твердокислотных катализаторов

Твердокислотные катализаторы обладают рядом преимуществ при непрерывном или периодическом производстве биодизеля и синтетических эфиров. К ним относятся:

- нет ограничений по сырью; могут использоваться жиры, масла, метиловые эфиры или жирные кислоты

- широкий выбор качественного сырья

- требуется ограниченная предварительная обработка для удаления нерастворимых веществ

- более низкие капитальные затраты (CAPEX) и эксплуатационные расходы (OPEX) по сравнению с обычными процессами

- адаптируется к объектам «с нуля», «заброшенным объектам» или «модернизированным» объектам

- самые низкие затраты на производство метиловых эфиров жирных кислот

- неводная последующая обработка, минимальные потоки отходов

- лучшая конверсия и более высокая селективность в отношении сложных эфиров

Sreeprasant, P.

59–12.20

59–12.20 перистая

перистая 21

21 24

24