Ищем современные моторы с чугунными блоками

«Недавно узнал, что в Toyota Camry 2017 г.в. устанавливается бензиновый двигатель объемом 2,5 л (код 2AR-FE) с алюминиевым блоком цилиндров и чугунными гильзами. Я думал, что уже практически не выпускаются двигатели с чугунным блоком цилиндров или хотя бы с чугунными гильзами. Хотелось бы узнать, какие еще современные производители автомобилей применяют аналогичные двигатели, на каких моделях они устанавливаются».

Не так давно мы уже отвечали на вопрос о «чугунных» моторах, правда, в сегменте «бюджетников». И тогда упоминали, например, двигатели Renault: 8-клапанный К7М и 16-клапанный К4М объемом 1,6 л имеют чугунный блок. Да, им сто лет в обед, они остались в производстве лишь ради бюджетных моделей (прежде всего «логановского» семейства) только на рынках развивающихся стран. Ведь европейские Dacia Logan & Co уже вовсю оснащаются турбированными движками 0.9T. Да и в нашем регионе 16-клапанник уступает место более современному «ниссановскому» HR16DE с алюминиевым блоком, производство которого налажено в Тольятти.

Чугунный блок имеют и двигатели ВАЗ. И не только выпускаемые уже не первый год 8- и 16-клапанные (ВАЗ-21116 и ВАЗ-21126 соответственно) версии объемом 1,6 л, которыми оснащаются современные модели Lada. На базе последнего мотора построен и новый ВАЗ-21179 объемом 1,8 л и мощностью 122 л.с., который сейчас устанавливается на Vesta и XRay. Двигатель имеет другие поршни, коленвал, усовершенствованную систему охлаждения, а также оснащен системой изменения фаз газораспределения на впуске, но блок по-прежнему чугунный.

Положим, ВАЗ занимается дальнейшим развитием старых конструкций, а можно ли увидеть чугун в современных моторах? Да! И пример тому — знаменитый Ford EcoBoost объемом 1,0 л, предназначенный для моделей Fiesta, Focus, B-MAX, C-MAX, Mondeo и т.д. Его трехцилиндровый блок отлит не из алюминия, а из чугуна, что позволило снизить необходимое для прогрева количество энергии на 50% и сократить расход топлива.

При этом двигатель имеет сложную конструкцию, включающую целый ряд интересных технических решений. Так, для оптимизации температурного режима используется разделенная система охлаждения с двумя термостатами. Выпускной коллектор, интегрированный в головку блока цилиндров, снижает температуру выхлопных газов, оптимизируя работу двигателя в широком диапазоне оборотов. Чтобы снизить вибронагруженность трехцилиндрового мотора, применена новая схема балансировки, а низкофрикционный зубчатый ремень в масляном тумане с динамическим натяжителем призван сделать работу двигателя очень тихой. Для обеспечения «незамедлительной» тяги уже с низких оборотов используются малоинерционная турбина Continental и система независимого изменения фаз впуска и выпуска, также применен непосредственный впрыск топлива. Несмотря на всю «навороченность» и довольно высокую степень форсировки, двигатель оказался достаточно надежным и ресурсным.

Opel также имеет современный двигатель с чугунным блоком цилиндров. Это 1.6 SIDI (A16XHT/A16SHT), увидевший свет в 2013 году. Его можно встретить на моделях Astra и Insignia в версиях мощностью 170 и 200 л.с. Двигатель оснащен турбиной Garrett, непосредственным впрыском топлива, балансирными валами, системой изменения фаз газораспределения и цепным приводом ГРМ. К слову, чугунный блок имеют и более «возрастные» атмосферные моторы 1.6 (Z16XER/A16XER) и 1.8 (Z18XER/A18XER), которые до недавнего времени ставились практически на весь легковой модельный ряд Opel.

Современные двигатели VW, как правило, изготовлены по схеме «алюминиевый блок + чугунные гильзы». Пример — представители семейства ЕА211 (1.0 TSI, 1.2 TSI, 1.4 TSI, 1.6 MPI), знакомые по моделям VW Polo, Golf, Tiguan и Passat, Skoda Rapid, Octavia и т.д. Хотя их предшественники серии ЕА111 имели чугунный блок. А вот двигатели семейства EA888 (1.8 TSI/TFSI и 2.0 TSI/TFSI) его сохранили. Эти моторы можно увидеть под капотом VW Passat, Tiguan, Audi A4, Skoda Octavia, Superb, Kodiaq и т. д.

д.

Относительно современными можно назвать нынешние двигатели Subaru: семейство FB было представлено в 2010 году. С учетом того, что предшествующее семейство EJ продержалось в производстве более 20 лет, можно предположить, что нынешние японские «оппозиты» задержатся в модельном ряду Subaru надолго. Как и у предшественников, блок цилиндров отлит из алюминия, но гильзы чугунные.

Само собой, мы рассказали не обо всех производителях и модификациях двигателей с чугунным блоком или гильзами. Но и приведенные примеры наглядно демонстрируют, что полностью от тяжелого металла инженеры не спешат отказываться даже в случае с очень «продвинутыми» моторами. С точки зрения ресурса самого «железа» это, безусловно, неплохо. Но еще раз пройдитесь по списку указанных моторов: к числу беспроблемных многие из них не относятся, так как серьезных проблем с надежностью достаточно по другим узлам и системам.

Иван КРИШКЕВИЧ

Фото из открытых источников

ABW. BY

BY

У вас есть вопросы? У нас еcть ответы. Интересующие вас темы квалифицированно прокомментируют либо специалисты, либо наши авторы — результат вы увидите на сайте abw.by. Оставляйте вопросы на форуме или воспользуйтесь кнопкой «Написать в редакцию»

5 «бессмертных» двигателей в современных автомобилях

Автомобилисты часто упрекают современные машины в их «одноразовости». Считается, что двигатели в новых авто не способны на такие же гигантские пробеги, как старые, и их приходится ремонтировать уже после 150 000 км пробега. Но все ли моторы такие? Есть ли двигатели, способные проездить огромный километраж без ремонта?

Двигатель К7 М от Renault

Одним из самых надёжных двигателей заслуженно считается мотор К7 М от Renault объёмом 1,6 литра и мощностью 82 лошади. Его нельзя назвать современным, в нём даже 8 клапанов, а не 16, как в большинстве бензиновых двигателях. Но его простота — это и есть секрет надёжности и гигантских пробегов без ремонта. Эти двигатели способны пройти до 400 тысяч километров без капитального ремонта. Отличный вариант для рабочей машины, даже несмотря на довольно большой расход топлива

Эти двигатели способны пройти до 400 тысяч километров без капитального ремонта. Отличный вариант для рабочей машины, даже несмотря на довольно большой расход топлива

Двигатель К4 М от Renault

На 2–1 строчке рейтинга находится мотор от «Рено», но уже в более современном исполнении с 16-клапанами, что дало ему прибавку в мощности до 115 лошадок. Блок цилиндров всё такой же — чугунный, привод ГРМ ремённый, а гидрокомпенсаторов как не было, так и нет. Этот мотор при минимальном уходе способен проехать 300 и даже 400 тысяч километров.

Двигатель Z18XER от Opel

Мотор объёмом 1,8 литра и мощностью в 140 лошадей считается одним из самых удачных решений концерна GM и хорошо знаком владельцам таких машин, как Opel Astra и Chevrolet Cruze. Секрет успеха всё тот же — простота конструкции. Надёжный чугунный блок цилиндров и самая простая система впрыска топлива позволяют этому мотору проезжать без проблем по 200–250 тыс. км.

Двигатель 4B11 от Mitsubishi

Четвёртое место занимает 2-литровый двигатель «Митцубиси» мощностью 150 или 165 лошадиных сил. Также он известен как 4G63, который устанавливали на автомобили Kia. Этот мотор по праву считается одним из самых неубиваемых моторов всех времён. Если сравнивать с предыдущими моделями, 4B11 — достаточно современный двигатель. Блок цилиндров алюминиевый, есть система изменения фаз газораспределения, привод ГРМ цепной. У заботливого автовладельца движок способен пройти больше 200 тысяч километров без капиталки.

Двигатель MR20DE от Nissan

На пятой строчке находится мотор MR20DE/M4R производства «Ниссан — Рено». 2-литровый 16-клапанный двигатель 133 или 147 лошадиных силы устанавливался в такие автомобили, как «Ниссан Тиана», «Ниссан Кашкай», «Рено Меган» и «Рено Флюенс» и ряд других. Блок цилиндров алюминиевый, привод ГРМ цепной. По опыту многих владельцев машин с этим двигателем можно сказать: при использовании качественного моторного масла он способен проехать 200 тысяч километров и даже больше.

Фото с интернет-ресурсов

Сравнение алюминиевых и чугунных двигателей: плюсы и минусы

Какой двигатель лучше – алюминиевый или чугунный?

В последние годы стало модно перед покупкой автомобиля смотреть на его внешность, форму, интерьер и различные функции. Двигатель и коробки передач вместе с подвеской как-то незаметно стали отходить на второй план. Но это неправильно. Ведь автомобиль – это не модный новый смартфон или телевизор. Для любого транспортного средства двигатель – это его сердце, без которого он не может осуществлять свою главную функцию. Тем не менее все еще есть водители, которые перед покупкой машины тщательно изучают ее техническо-механическую часть. Но многие в итоге сталкиваются с дилеммой при выборе двигателя, задавая себе непростой вопрос: а какой двигатель лучше – алюминиевый или чугунный?

Смотрите также: Почему двигатели автомобилей не плавятся?

Да-да, современный авторынок может вынести мозг любому автолюбителю при выборе автомобиля.

Этот посадочный модуль Appolo точно не был сделан из чугуна

Многие из наших читателей знают, что в последние годы в автомире становится все меньше машин с чугунными двигателями. На их смену пришли легкие алюминиевые моторы. В итоге автолюбители во всем мире поделились на два лагеря, один из которых рьяно доказывает другому, что алюминиевые двигатели хуже старых чугунных. В одной из прошлых наших статей мы уже подробно разобрали преимущества и недостатки новых и старых моторов. Сегодня же мы решили кратко поговорить о том, какие все-таки движки лучше – алюминиевые или чугунные.

На первый взгляд, алюминий лучше обычного чугуна. Именно поэтому многие автолюбители и эксперты считают, что алюминиевые моторы имеют преимущество перед старыми, полагая, что чугунные моторы – это отсталая технология. На самом деле эта идея совершенно неверна и подобное мнение крайне однобоко.

На самом деле эта идея совершенно неверна и подобное мнение крайне однобоко.

Давайте же познакомимся с разницей между алюминиевыми и чугунными двигателями. Алюминиевые и чугунные моторы называют так в зависимости от того, из какого материала сделан блок цилиндров двигателя. Например, если блок цилиндров сделан из чугуна, то двигатель считается чугунным. И даже если в нем будет использоваться алюминиевая головка блока цилиндров, то все равно этот двигатель будет считаться чугунным. То же самое касается и алюминиевых силовых агрегатов.

Смотрите также: Вот какие плюсы и минусы есть у различных типов двигателей: обзор

Фактически же оба типа двигателей имеют как свои преимущества, так и недостатки. Давайте кратко в виде цитат из прошлой статьи выделим преимущества и недостатки алюминиевых двигателей, которые откроют глаза тем, кто считает, что чугунные моторы – это допотопные технологии. На самом деле сбрасывать со счетов чугунные силовые агрегаты еще рано.

Преимущества алюминиевых моторов

- Существенное снижение веса двигателя, что в конечном итоге влияет на вес машины и приводит к снижению расхода топлива

- Увеличение динамических характеристик автомобиля за счет снижения веса

- Алюминиевый блок меньше подвержен коррозии (хотя редко когда вы можете увидеть коррозию в чугунных моторах, но тем не менее она бывает)

- Алюминиевый мотор легче охлаждать (лучшая теплопередача, чем у чугунных блоков двигателя)

- Требуется меньше времени для нагрева двигателя. Алюминий намного быстрее набирает температуру в отличие от чугунных моторов

- Лучше оптимизирован для работы в паре с турбиной

- Алюминий проще обрабатывать после отлива блока двигателя. Обработка чугуна намного сложнее. На производстве быстрее изнашивается обрабатывающее оборудование

Минусы алюминиевых моторов

- Сложность изготовления.

Для отлива блока необходимо более сложное оборудование и технологии

Для отлива блока необходимо более сложное оборудование и технологии

- Необходимость гильзовать блок цилиндров или покрывать их специальным материалом (кремний), защищающим мотор от быстрого износа (к сожалению, алюминий уступает чугуну по прочности)

- Больше вероятность заводского брака в процессе изготовления блока двигателя

- Быстро остывает. Теплопроводность алюминия совершенно другая

- Плохая стабильность алюминиевого блока по сравнению с чугунным двигателем (алюминий при нагреве больше расширяется)

- Дороговизна переборки (ремонта двигателя). Одни двигатели нужно гильзовать, тогда как у некоторых моторов нужно восстанавливать внутреннее покрытие цилиндров. Есть также автомобили, у которых алюминиевый мотор нельзя восстановить, поскольку автопроизводители даже не удосужились выпустить ремонтные размеры поршней, колец и т.

д.

д.

- Большая себестоимость по сравнению с производством двигателей из чугуна. Дело в том, что для производства блока из алюминия нужно использовать сложные и дорогостоящие технологии для отлива

- Есть риск гальванической коррозии, когда алюминий контактирует со сталью. Например, со шпильками, гильзами цилиндров, которые изготавливаются, как правило, из стали

- Меньше каналов для циркуляции охлаждающей жидкости (так как алюминиевый блок цилиндров двигателя имеет свойства отдавать тепло быстрее, многие производители уменьшили каналы охлаждающей жидкости, необходимые для эффективного охлаждения двигателя)

- Тоньше стенки двигателя. Чугунный блок имел более толстые стенки

- Быстрый износ покрытия цилиндров двигателя (если вместо гильз производитель использует покрытие из кремния)

Итак, алюминиевые моторы легче, чем чугунные. Также алюминиевые двигатели имеют лучший теплоотвод по сравнению с чугунными блоками (лучшая теплоотдача). В результате алюминиевые моторы работают более гладко и устойчиво.

Также алюминиевые двигатели имеют лучший теплоотвод по сравнению с чугунными блоками (лучшая теплоотдача). В результате алюминиевые моторы работают более гладко и устойчиво.

Главным же недостатком алюминиевых моторов является недостаточная прочность блока цилиндров. К сожалению, жаропрочность при высоких температурах у алюминиевых движков хуже по сравнению с чугунными. Особенно это плохо, когда двигатель небольшой, поскольку при маленьких размерах алюминиевого блока цилиндров конструкторам тяжело придать ему хорошую прочность. Но самое ужасное, что с такими алюминиевыми моторами в последние годы стало модно ставить турбину, которая также негативно влияет на температуру в двигателе, оказывая на хрупкий алюминиевый блок двигателя свое отрицательное воздействие.

Вот почему некоторые автопроизводители по-прежнему в турбированных автомобилях используют чугунные тяжелые двигатели. Так надежней и долговечней.

Также главный минус алюминиевых моторов – это их плохая ремонтопригодность. К сожалению, многие алюминиевые двигатели отремонтировать очень тяжело, в отличие от чугунных моторов, где толстый блок цилиндров легко подлежит нескольким расточкам.

К сожалению, многие алюминиевые двигатели отремонтировать очень тяжело, в отличие от чугунных моторов, где толстый блок цилиндров легко подлежит нескольким расточкам.

Почему же тогда автомобильные компании популяризировали во всем мире алюминиевые двигатели? А все дело в экологии. Из-за постоянного ужесточения экологических норм автопроизводители вынуждены любыми способами снижать расход топлива в новых транспортных средствах, который напрямую влияет на уровень вредных выбросов в выхлопе. А согласно исследованиям, расход топлива может быть уменьшен на 6-8% при каждом снижении веса автомобиля на 10%.

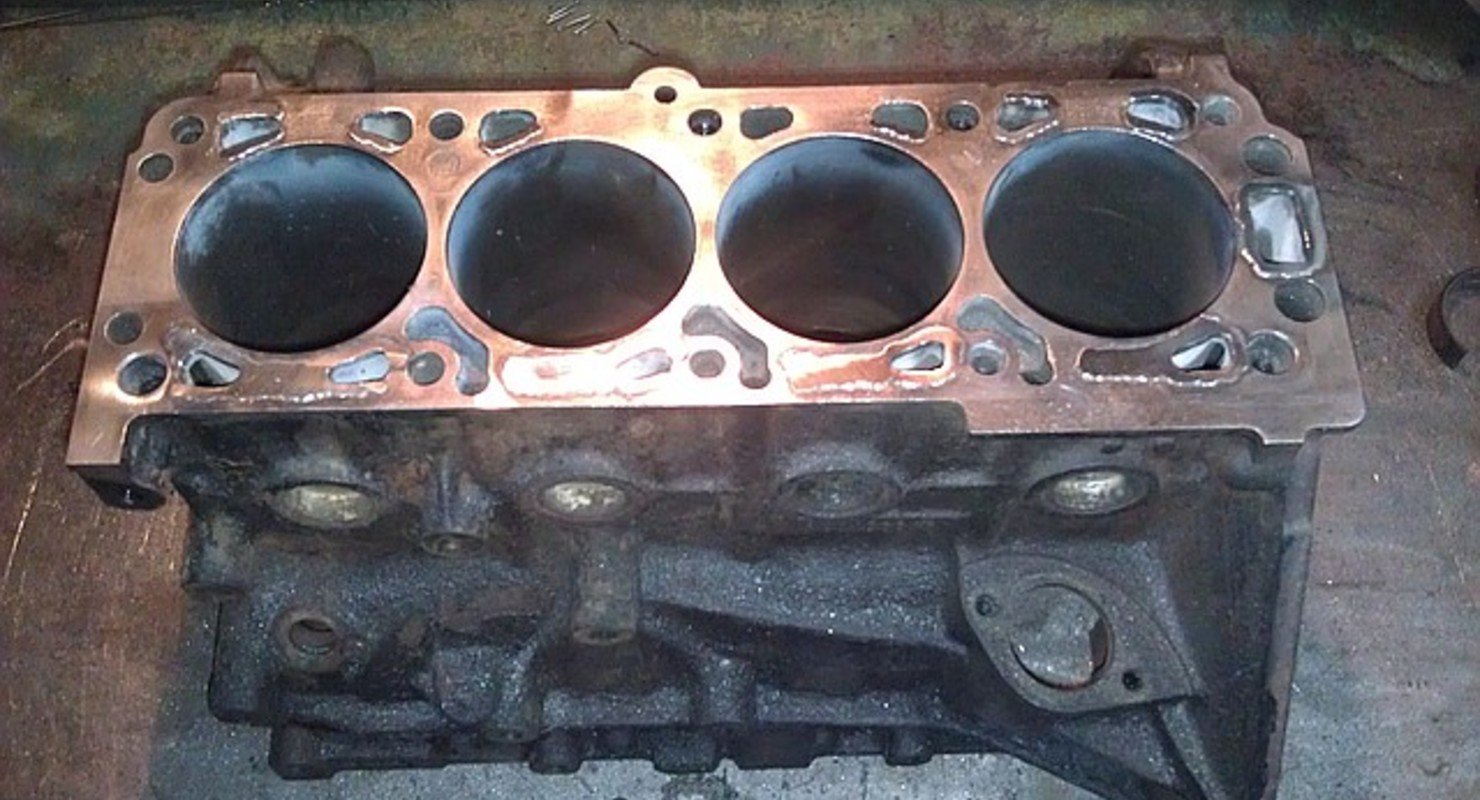

Чугунный элемент двигателя

Именно поэтому последние 5-7 лет автомобильные компании постоянно ломают голову, как уменьшить вес всех автокомпонентов в транспортном средстве. В том числе, как вы уже поняли, уменьшение веса коснулось и подкапотного пространства. Так что нет ничего удивительного, что многие автомобильные компании стали так активно продвигать свои новые облегченные модели, оснащенные полностью алюминиевыми двигателями. То есть основная причина появления менее ремонтопригодных моторов – это снижение потребления топлива и вредных веществ в выхлопе транспортных средств.

То есть основная причина появления менее ремонтопригодных моторов – это снижение потребления топлива и вредных веществ в выхлопе транспортных средств.

Смотрите также: 8 самых известных типов двигателей в мире! Вот чем они отличаются

У чугунных моторов также есть минусы. Главный – это их вес, что существенно сказывается на расходе топлива и, конечно, на экологии. В том числе чугунные двигатели более шумные и работают более грубо. Также чугунный мотор долго прогревается и хуже охлаждается, в отличие от алюминиевого.

Так что, как видите, нельзя однозначно сказать, что алюминиевый двигатель лучше железного, также как нельзя утверждать, что современные алюминиевые моторы – полный отстой и что классические чугунные двигатели – лучшие в мире. У каждого мотора свои преимущества и недостатки!

Да, от алюминиевых моторов не стоит ожидать какого-то рекордного километража. К сожалению, у алюминиевых двигателей ресурс в любом случае меньше, чем в старых классических моторах. Но, увы, таковы реалии нашего современного мира. Вы посмотрите вокруг – а что сейчас долговечно? Вон мосты рушатся, недавно построенные, что уж говорить об одноразовых брендовых чайниках, холодильниках и духовках. Сегодня срок службы многой техники уже не может сравниться со сроком службы старой, которая могла работать почти вечно.

Но, увы, таковы реалии нашего современного мира. Вы посмотрите вокруг – а что сейчас долговечно? Вон мосты рушатся, недавно построенные, что уж говорить об одноразовых брендовых чайниках, холодильниках и духовках. Сегодня срок службы многой техники уже не может сравниться со сроком службы старой, которая могла работать почти вечно.

Из этих кусков чугуна сделают двигатель или тормозные диски

Но в любом случае при должном уходе алюминиевый мотор без проблем пройдет 300-400 тыс. км. При среднем пробеге в 30 000 км, чтобы наездить этот километраж, понадобится более 10 лет. Этого вполне достаточно, чтобы через десять лет утилизировать автомобиль или продать на вторичном рынке, чтобы приобрести себе новый автомобиль. Вы понимаете, что с ростом благосостояния населения за последние 25 лет постепенно людям становится ненужным владеть одним автомобилем 30 лет. Так что да, алюминиевые моторы имеют минусы, и причем существенные, но это не катастрофа. Хотя, конечно, если верить в конспирологию, то теория заговора автопроизводителей против потребителей все-таки имеет место. Подробнее об этом в нашей статье можете прочитать здесь.

Так что какой покупать автомобиль, решать вам. Да, вопрос выбора сегодня очень тяжелый. Но главное – не спешить. Оцените все «за» и «против» и принимайте решение разумом, а не эмоциями. Необходимо всегда анализировать полученную информацию в спокойной обстановке, чтобы сделать правильный выбор автомобиля.

10 самых надежных современных двигателей

Продолжаем серию публикаций на тему самых надежных и неприхотливых двигателей. Если в первой части мы представили вниманию десятку хорошо зарекомендовавших себя дизелей, то сейчас речь пройдет про современные бензиновые моторы объемом не более 2,0 литров

Иван Матиешин

История «вечных» двигателей завершилась с приходом эпохи даунсайзинга, когда с минимального объема конструкторы стали выжимать максимальную мощность. Поэтому с каждым годом надежные двигатели, которые можно было бы назвать не то что «миллионниками», но способными отслужить без серьезных проблем хотя бы четверть этого пробега, встречаются все реже.

В отличие от дизельных долгожителей «старой школы», речь о которых шла в предыдущей статье, современные бензиновые силовые агрегаты переживут автовладельца только преклонных лет и с очень слабым здоровьем, так как их ресурс ощутимо ниже. Однако и среди «урезанных» экологами и маркетологами агрегатов попадаются довольно неплохие, в плане надежности, агрегаты. Их подборку я составил основываясь на личном опыте работы на СТО.

VAG 1.4 TSI (EA211)

Начну с турбированных моторов Volkswagen AG серии EA211. Прошлая версия печально известного семейства EA111, которая попала в число проблемных, изменилась после 2012 года. В силовом агрегате заменили блок цилиндров (теперь он алюминиевый, с чугунными гильзами), а в приводе газораспределительного механизма установили ремень, который нужно менять каждые 60 тыс. км. То есть все прошлые ошибки, включая проблемы с цепью ГРМ, слабую поршневую группу и топливный насос, неудачную систему вентиляции картера и интеркулера, немецкие конструкторы исправили. И теперь это совсем другой агрегат в плане надежности. Он может спокойно отходить 300 тыс. км, конечно же, при условии щадящей эксплуатации и щепетильного отношения к обслуживанию.

И теперь это совсем другой агрегат в плане надежности. Он может спокойно отходить 300 тыс. км, конечно же, при условии щадящей эксплуатации и щепетильного отношения к обслуживанию.

OPEL 1.4 (A14NET)

Одним из лучших турбированных движков Opel в плане надежности является A14NET с рабочим объемом 1,4 литра. С 2009 года он устанавливается на целый ряд популярных моделей компании, таких как, Astra, Corsa, Insignia, Meriva, Mokka и Zafira. Моторы этой серии славятся шумом, щелканьем и свистом в работе, но это нормально. На втором месте по жалобам идут течи масла из-под клапанной крышки либо сальника коленвала — в общем, ничего серьезного. До первых серьезных вложений в ремонт он может пробежать больше 300 тыс. км, разве что турбина потребует замены где-то на 150 тыс. км. Кстати, в первые годы выпуска у этих двигателей регулярно случалось разрушение поршней, что сильно подпортило его репутацию. Проблема была вскоре решена, но осадочек остался.

MERCEDES-BENZ 1. 6 и 2.0 (М274/М270)

6 и 2.0 (М274/М270)

Еще одним надежным турбомотором является детище «Мерседеса» — агрегат серии М274/М270 объемом 1,6 и 2,0 литра, который устанавливали на множество моделей Mercedes-Benz с 2011 года. М274 получился гораздо надежнее предшественников и редко беспокоит владельцев. Но совсем беспроблемным его не назовешь. Самой распространенной жалобой клиентов СТО был сильный треск сразу после запуска холодного двигателя. Возникал он, как правило, после 100 тыс. км пробега и указывал на износ фазовращателя. После ноября 2014 года старую версию фазовращателя заменили на новую (A2700501147), и о проблеме теперь почти не слышно. Также возникают сбои в работе форсунок – но тут все напрямую зависит от качества топлива. В приводе ГРМ использована цепь, которая служит около 100 тыс. км – иногда меньше, иногда больше. Турбина редко ходит больше 200 тыс. км. Для долгой и беспроблемной эксплуатации этого мотора нужно лить хорошее масло и проводить его замену в два раза чаще положенного, а также прогревать двигатель в холодное время года. Ну и, конечно же, спокойно эксплуатировать автомобиль, хотя последнее будет сделать непросто — ведь эти двигатели можно легко перепрошить на большую мощность.

Ну и, конечно же, спокойно эксплуатировать автомобиль, хотя последнее будет сделать непросто — ведь эти двигатели можно легко перепрошить на большую мощность.

NISSAN 1.6 MR16DDT (M5Mt)

Японский представитель турбированных

бензиновых двигателей, 1,6 литровый агрегат серии MR, был впервые представлен 2010 году и с

тех пор устанавливается на множество популярных моделей концерна

(на автомобилях Renault он идет под индексом M5Mt). Основные жалобы автовладельцев на этот мотор связаны со

всевозможными шумами или стуками, нередко глючит датчик массового расхода

воздуха (это приводит

к подергиваниям),

а цепь ГРМ редко служит больше 150 тыс. км. Любителям динамичной езды предлагалось менять цепь на усиленную, так как

она растягивалась.Однако если проблемные детали были поменяны, а автомобиль правильно

эксплуатируется (щадящий режим плюс своевременное ТО с качественными

расходниками), то проблем не будет. «Масложор» обычно раньше 200 тыс. км себя особо не проявляет, а средний ресурс движка составляет 250 тыс. км.

км.

FORD 1.5 ECOBOOST

Также на вторичном рынке можно найти надежный турбированный силовой агрегат от компании Ford – 1,5-литровый Ecoboost семейства Sigma. Только не стоит рассматривать покупку сильно форсированных версий на 160 и 180 л.с. – самый надежный и беспроблемный из них это 150-сильный движок. Он был представлен в 2014 году и попал под капоты таких моделей, как Focus 3-го поколения, С-Max 2-го поколения и других. Такой мотор боится перегрева, так что нужно следить за чистотой радиаторов. Примерный ресурс двигателя до капитального тремонта составляет 250 тыс. км.

На этом с турбо-моторами можно заканчивать,

возможно, многие с этим коротким списком будут не согласны, ведь такие силовые

агрегаты сами по себе противоречивы. Они очень уж сложны и чувствительны к

качеству топлива, масла, а также к условиям эксплуатации. Так что, у одного автомобиль

может проехать 300 тыс. км без проблем и даже без «масложора», а у другого уже на 100

тыс. начнутся серьезные вложения. При покупке автомобиля с турбомотором на вторичном рынке нужно

обязательно проверять его сервисную историю. Либо обратить

внимание на атмосферные двигатели – они проще, надежнее и ремонтопригоднее. О

них расскажем далее.

начнутся серьезные вложения. При покупке автомобиля с турбомотором на вторичном рынке нужно

обязательно проверять его сервисную историю. Либо обратить

внимание на атмосферные двигатели – они проще, надежнее и ремонтопригоднее. О

них расскажем далее.

MAZDA SKYACTIV-G 1.3, 1.5, 2.0

«Скайэктивы» начали устанавливать на все модели Mazda начиная с 2012 года, а сменили они старые и не менее надежные моторы серии MZ. Такие агрегаты оснащены всеми современными «наворотами», включая непосредственный впрыск топлива, изменение фаз газораспределения на двух валах и облегченную шатунно-поршневую группу. Больше всего жалоб автовладельцев вызывает шумная работа и вибрации мотора на холостых оборотах. Правда, по мере прогрева эти симптомы уходят. Еще «Скайэктивы» требовательны к качеству бензина. Ресурс мотора составляет около 300 тыс. км. А вот проедет он больше или меньше – зависит только того, как с ним обращались. В целом двигатели этой серии каких-либо проблем не доставляют. Однако нужно использовать качественное топливо, а также лить хорошее масло и следить за его уровнем (особенно в автомобилях до 2016 года выпуска). Масло может подтекать из под электроклапана OCV, клапанной крышки, датчика давления масла или в месте подачи масла к фазовращателю. Также после пробега в 100 тыс. км, скорее всего, придется менять катушки с ионными датчиками. А после 150 тыс. км пробега уделить внимание ТНВД и форсункам.

Однако нужно использовать качественное топливо, а также лить хорошее масло и следить за его уровнем (особенно в автомобилях до 2016 года выпуска). Масло может подтекать из под электроклапана OCV, клапанной крышки, датчика давления масла или в месте подачи масла к фазовращателю. Также после пробега в 100 тыс. км, скорее всего, придется менять катушки с ионными датчиками. А после 150 тыс. км пробега уделить внимание ТНВД и форсункам.

RENAULT 1.6 (K4M/K7M)

Бензиновый 1,6-литровый мотор Renault K4M/K7M успел снискать славу простого и надежного. Им оснащались различные модели Renault, Dacia и даже Lada. Это первый двигатель из списка, у которого нет такой чувствительности качеству топлива. Здесь нет ни турбины, ни прямого впрыска, ни цепи. Словом, ломаться практически нечему. Его ресурс мотористы оценивают примерно в 400 тыс. км. Из явных недостатков выделяют плавающие обороты, течи масла и поломки катушки зажигания — не такой уж большой список. Правда, за простоту и надежность приходится расплачиваться посредственными динамическими показателями и повышенным расходом топлива. Последний момент можно исправить установкой ГБО, с которым, кстати, покупать б/у авто лучше не стоит.

Правда, за простоту и надежность приходится расплачиваться посредственными динамическими показателями и повышенным расходом топлива. Последний момент можно исправить установкой ГБО, с которым, кстати, покупать б/у авто лучше не стоит.

VAG 1.6 MPI (BSF, BSE, CFNA, CFNB)

Мотор 1.6 MPI также является очень надежным силовым агрегатом: его пробег до первого

серьезного ремонта оценивают в 350 — 400 тыс. км. Из проблем могу выделить

только плавающие обороты и вибрацию. Он ставился на многие модели Audi, Skoda,

Seat и Volkswagen. Правда, тут следует отметить, что у этого двигателя очень

много модификаций, и есть такие, которые сильно подпортили репутацию. Самые

надежные версии – это двигатели с приставкой BSF и BSE (выпускались с 2002 по 2015

годы).

Существует еще неплохие серии CFNA и CFNB, но их рекомендовать сложно из-за отзывной кампании по

поршневой группе и не очень долговечной цепи ГРМ. А вот новые версии после 2015

года заметно хуже в плане надежности, в частности из-за «масложора».

TOYOTA 1.6, 1.8 и 2.0 (1ZR—FE)

Как в этом списке можно обойтись без моторов Toyota серии ZR? Их начали выпускать с 2006 года, как приемника семейства моторов ZZ, которые страдали от повышенного расхода масла, но у нового агрегата такой ярко выраженной проблемы нет. Если «масложор» появился, то устранить его можно заливкой масла другой вязкости. Шум и стук в работе мотора лечится заменой натяжителя цепи. Ресурс этих агрегатов — плюс/минус 300 тыс. км. Проблемы в виде повышенного расхода масла, «сопливости» помпы и закоксовки колец проявятся не ранее, чем на 200 тысячах. На таком пробеге стоит также поменять прокладки и маслосъемные колпачки.

HONDA 1.8 и 2.0 (R-series)

Еще одно надежное семейство атмосферных бензиновых двигателей есть у другого японского производителя — это хондовские R-series i-VTEC. Серия была представлена в 2006 году и на некоторых моделях Honda 2,0-литровый вариант устанавливают до сих пор, а вот 1,8-литровый двигатель сняли с производства в 2014 году. В начальный период производства попадались моторы с повышенным расходом масла: производитель менял ГБЦ по гарантии, если же гарантийный период кончился, то можно было ограничиться заменой только направляющих клапанов. Опрос знакомых мотористов в целом подтверждает мое мнение о большом ресурсе этих двигателей. Со своего опыта и с их слов тоже, покупая автомобиль с одним из таких агрегатов, можно ожидать, что он с без проблем отходит 300 – 400 тыс. км.

В начальный период производства попадались моторы с повышенным расходом масла: производитель менял ГБЦ по гарантии, если же гарантийный период кончился, то можно было ограничиться заменой только направляющих клапанов. Опрос знакомых мотористов в целом подтверждает мое мнение о большом ресурсе этих двигателей. Со своего опыта и с их слов тоже, покупая автомобиль с одним из таких агрегатов, можно ожидать, что он с без проблем отходит 300 – 400 тыс. км.

Материал предоставлен порталом etlib.ru

blockХочу получать самые интересные статьи

Самые надежные моторы на современных машинах: наш рейтинг

Все знают о том, что когда-то, в далекие 80-е и 90-е, существовали моторы-"миллионники", которые сотнями тысяч километров служили верой и правдой. Так, собственно говоря, и есть – мы не так давно составляли их рейтинг. Но есть достойные продолжатели дела "миллионников" и сегодня. Считается почему-то, что современные машины одноразовые. Покатался три года, продал и пошел за новой. Но это как минимум преувеличение и обобщение. Действительно, есть неудачные двигатели, но это только часть рынка. Люди владеют машинами по 5-7 или даже 10 лет и, страшно сказать, покупают их подержанными! Значит, надежные моторы существуют. Вопрос: как их найти?

Покатался три года, продал и пошел за новой. Но это как минимум преувеличение и обобщение. Действительно, есть неудачные двигатели, но это только часть рынка. Люди владеют машинами по 5-7 или даже 10 лет и, страшно сказать, покупают их подержанными! Значит, надежные моторы существуют. Вопрос: как их найти?

Какую машину и с каким мотором купить, чтобы он не только не ломался в течение гарантии, но и не подпадал под отзывные кампании, не требовал дорогих расходных материалов и специального сервисного оборудования. Бегал долго и счастливо, хотя бы и медленнее, расходуя чуть больше горючего, чем более прогрессивные собратья.

В разных классах машин свои лидеры, и, разумеется, более сложные и дорогие машины мало приспособлены для жестких условий эксплуатации, но и у них найдутся свои лидеры и отстающие по необходимому объему обслуживания и вероятности выхода из строя.

Renault 1. 6 16v K4M

6 16v K4M

Малый класс

Начнем с класса В+, благо этот размерчик – один из самых распространенных в России. Сегмент бурно развивается, и машины в нем есть самые различные: и наши Калины-Гранты, и иномарки на любой вкус и кошелек. Почти все машины крайне практичны и особыми инновациями не обременены. Но это только в России, за рубежом такие авто часто оснащаются более прогрессивными моторами. К счастью, «привозных» машин мало, большая часть машин этого сегмента давно прижилась на российской почве и выпускается у нас, либо поставляется в специальных российских комплектациях.

Безусловным лидером является мотор K7M от Renault. Рецепт надежности прост: рабочий объем 1.6 литра и всего восемь клапанов, никаких сложностей. Привод ГРМ ремнем, гидрокомпенсаторов нет, простой чугунный блок, простой модуль зажигания, вообще никаких «новомодных» штучек. Ставятся такие моторы на «народные» Logan и Sandero и особых хлопот не доставляют. Там просто нечему ломаться, а качество исполнения отличное.

Ставятся такие моторы на «народные» Logan и Sandero и особых хлопот не доставляют. Там просто нечему ломаться, а качество исполнения отличное.

На фото: K7M

Второе и третье места, пожалуй, стоит отдать моторам ВАЗ-21116 и Renault K4M. Первый мотор тоже 1.6 и восьмиклапанный, простой и надежный. Но подводит временами качество сборки, качество проводки, да и машины с МКПП не самые надежные, потому что коробка не рассчитана на повышенный крутящий момент.

Шестнадцатиклапанный мотор K4M от Рено просто чуть сложнее устроен и чуть дороже. Не так легко переносит высокие нагрузки. Зато устанавливают его не только на Logan, но и на Duster, Megane, Kangoo, Fluence и другие машины.

На фото: ВАЗ-21116

Средний класс

Один из лидеров по надежности в С-классе уже есть – это упомянутый K4M от Рено. Но машины несколько тяжелее, чаще встречаются авто с АКПП, а значит, и требования к мощности чуть выше. Моторы 1.6 будут иметь заведомо меньший ресурс, чем двигатели с рабочим объемом 1.8 и 2 литра, а значит, стоит выделить моторы 1.6 в отдельную группу для тех, кому не нужно ездить быстро.

Но машины несколько тяжелее, чаще встречаются авто с АКПП, а значит, и требования к мощности чуть выше. Моторы 1.6 будут иметь заведомо меньший ресурс, чем двигатели с рабочим объемом 1.8 и 2 литра, а значит, стоит выделить моторы 1.6 в отдельную группу для тех, кому не нужно ездить быстро.

Наверное, самым простым, дешевым ресурсным мотором для машин в С-классе можно назвать весьма почтенного возраста Z18XER. Конструкция самая что ни на есть консервативная, разве что установлены фазовращатели и регулируемый термостат. Привод ГРМ ремнем, простая система впрыска и хороший запас надежности. Мощности в 140 сил хватает для комфортного движения таким нелегким машинам, как Opel Astra J и Chevrolet Cruse, а также минивэну Opel Zafira.

На фото: двигатель от Opel Astra J

Второе место по надежности можно отдать серии моторов от Hyundai/Kia/Mitsubushi G4KD/4B11. Эти двухлитровые двигатели – наследники знаменитого Mitsubishi 4G63, в том числе и по надежности. Не обошлось без системы регулировки фаз ГРМ, а в его приводе – вполне надежная цепь. Простая система питания и хорошее качество сборки, но цепной привод ГРМ сложнее и дороже, да и сам мотор заметно технологичнее, так что только второе место. Мощность моторов зато заметно выше, все 150-165 л.с. Этого более чем достаточно любой машине С-класса с любой нагрузкой, на трассе и в городе, с АКПП и с «механикой». Ставились такие двигатели на огромное количество машин, тут и Hyundai i30, Kia Cerato, Ceed, Mitsubishi Lancer и другие легковушки и кроссоверы выше классом: Mitsubishi ASX, Outlander, Hyundai Sonata, Elantra, ix35 и Kia Optima.

Эти двухлитровые двигатели – наследники знаменитого Mitsubishi 4G63, в том числе и по надежности. Не обошлось без системы регулировки фаз ГРМ, а в его приводе – вполне надежная цепь. Простая система питания и хорошее качество сборки, но цепной привод ГРМ сложнее и дороже, да и сам мотор заметно технологичнее, так что только второе место. Мощность моторов зато заметно выше, все 150-165 л.с. Этого более чем достаточно любой машине С-класса с любой нагрузкой, на трассе и в городе, с АКПП и с «механикой». Ставились такие двигатели на огромное количество машин, тут и Hyundai i30, Kia Cerato, Ceed, Mitsubishi Lancer и другие легковушки и кроссоверы выше классом: Mitsubishi ASX, Outlander, Hyundai Sonata, Elantra, ix35 и Kia Optima.

На третье место вполне может претендовать мотор Renault-Nissan MR20DE/M4R. Этот двухлитровый бензиновый мотор выпускается уже довольно давно, с 2005 года, а по конструкции тоже восходит к «славным предкам» F-серии из 80-х годов. Залог успеха именно в консерватизме конструкции и умеренной степени форсирования. В сравнении с лидерами у него менее надежная ГБЦ, иногда все же вытягивается цепь, но все же он позволяет разменять все триста тысяч километров пробега при аккуратной эксплуатации, да и цена запчастей не зашкаливает.

Залог успеха именно в консерватизме конструкции и умеренной степени форсирования. В сравнении с лидерами у него менее надежная ГБЦ, иногда все же вытягивается цепь, но все же он позволяет разменять все триста тысяч километров пробега при аккуратной эксплуатации, да и цена запчастей не зашкаливает.

На фото: MR20DE

Младший бизнес-класс

В сегменте D+ тоже популярны двухлитровые моторы из числа лидеров надежности С-класса, и тут они смотрятся неплохо, ведь масса машин отличается уже не так сильно. Но большей популярностью пользуются сложные и «престижные» моторы большой мощности.

Toyota в первый раз встречается в этом рейтинге, но сразу на первом месте в своем классе.

Мотор 2AR-FE мощностью 165-180 л.

На фото: двигатель от Toyota Camry

Второе место заслуженно получают моторы G4KE/4B12 компании Hyundai/Kia/Mitsubishi. Эти моторы рабочим объемом 2.4 литра и мощностью 176-180 л.с. устанавливаются на Kia Optima, на Hyundai Sonata, многие другие легковые модели и плеяду кроссоверов Mitsubishi Outlander/Peugeot 4008/Citroen C-Crosser. Конструкция близка к моторам G4KD/4B11, и точно так же они являются наследниками надежных моторов Mitsubisi. Конструкция без каких-то особых изысков в виде прямого впрыска, привод ГРМ цепью плюс фазовращатели. Хороший запас по мощности и ресурсу, не слишком дорогие запчасти – вот залог успеха.

Хороший запас по мощности и ресурсу, не слишком дорогие запчасти – вот залог успеха.

А вот третьего места не будет. Турбомоторы на европейских машинах заметно сложнее в эксплуатации и потенциально уязвимее. Сравнительно надежные турбодизели все же требуют более высокого качества обслуживания. И третье место достается достаточно простым агрегатам, например, уже упомянутому Z18XER на Opel Insignia или Duratec Ti-VCT на Ford Mondeo, и если вам хватает их мощности и ездите вы спокойно, то они окажутся и самыми недорогими в эксплуатации.

На фото: G4KE/4B12

Старший бизнес-класс

Престижные седаны E-класса не относятся к машинам с малой стоимостью эксплуатации, да и моторы в этом классе сложные и мощные. И зачастую особой надежностью похвастаться не могут. Но и среди них есть лидеры и агрегаты с высокой надежностью.

Опять в лидерах Toyota, точнее Lexus, но вы же знаете, что компания по сути одна? Моторы 3.5 серии 2GR-FE и 2GR-FSE устанавливаются на модели Lexus ES и GS и на люксовые внедорожники Lexus RX. Несмотря на высокую мощность и малую массу, это очень удачный бензиновый мотор, в версии без непосредственного впрыска он считается одним из самых беспроблемных в своем классе.

На фото: 2GR-FE и 2GR-FSE

Второе место заслуженно занимает Volvo со своей рядной «шестеркой» B6304T2 объемом 3 литра. Первый в нашем рейтинге турбомотор оказывается в эксплуатации даже проще и дешевле дизелей. Во многом благодаря почтенного возраста конструкции с хорошим запасом прочности и сравнительно невысоким ценам на обслуживание.

К сожалению, безнаддувный мотор 3. 2 больше не поставляется, он несомненно еще надежнее и мог бы претендовать на первое место в этой категории. Секрет успеха – в модульной конструкции двигателей. Это семейство производится с 1990 года по наше время в вариантах с четырьмя, пятью и шестью цилиндрами. Непрерывное усовершенствование конструкции и богатый опыт эксплуатации моторов хорошо сказался на надежности и стоимости эксплуатации.

За Infiniti, которые на третьем месте, в этом классе играет модель Q70 с легендарной «шестеркой» серии VQVQ37VHR объемом 3.7 литра и мощностью 330 сил. Залог успеха и в этом случае в качестве исполнения, славной и давней истории серии моторов и распространенности. Ставились такие моторы и на спортивные Nissan 370Z, и на внедорожники QX50 и QX70, и на более маленький седан Q50.

На фото: двигатель от Infiniti Q70

Лист машин Е-класса будет неполон, если не упомянуть непременный атрибут европейских городов – дизельный Mercedes E класса в кузове W212 и с мотором OM651. Да, это турбодизель, но в самой слабой своей версии, с обычными электромагнитными форсунками он способен доставлять минимум хлопот в эксплуатации. Да, такую машину полностью обслужить без дилерского сервиса невозможно, но, как показывает практика, простые комплектации да еще с ручной КПП на удивление надежны, недаром европейское такси для многих – именно дизельная «ешка».

Да, это турбодизель, но в самой слабой своей версии, с обычными электромагнитными форсунками он способен доставлять минимум хлопот в эксплуатации. Да, такую машину полностью обслужить без дилерского сервиса невозможно, но, как показывает практика, простые комплектации да еще с ручной КПП на удивление надежны, недаром европейское такси для многих – именно дизельная «ешка».

Представительский класс

Тут рейтинга не ждите. Машина F-класса дешевой в эксплуатации не бывает, в современной машине такого уровня собраны все достижения техники последних лет, все самое сложное и дорогое оборудование. У них есть, конечно, свои лидеры и свои аутсайдеры, тем более что немецкие представительские седаны выпускаются в том числе и с весьма надежными дизелями, а корейские и японские премиальные марки делают упор на надежность бензиновых моторов и гарантию. Но сделать выбор между ними сложно, да и смысла это не имеет, в этом классе другие правила игры.

Читайте также:

Вся правда о моторах BMW. Часть 1 :: Autonews

Двигатели BMW достаточно прочно ассоциируются в сознании многих автолюбителей со словами«высокотехнологичные» и «надежные». Понятия, кстати, зачастую взаимоисключающие. Мой длительный опыт работы в сфере обслуживания авто и общения с владельцами, свидетельствует о расплывчатом представлении о реальном ресурсе двигателей этой марки как вообще, так и каждой модели в частности в «общественном мнении». Мой личный опыт в кратком изложении, основанный на подробном осмотре нескольких сотен ДВС BMW в течение нескольких лет, представлен ниже.

Двигатели M10, M20, M30, M40, M50

Двигатели условно первого поколения. Примитивная система вентиляции картера основанная на принципе разности давлений. Точка открытия термостата – около 80 градусов. При пробеге 350-400 ткм могут иметь минимальный износ ЦПГ. Маслосъемные колпачки теряют эластичность к 250-300 ткм. Относительная вероятность проблем с ними даже выше проблем с кольцами. При залегании колец вероятность обратимости в номинальное состояние достаточно высокая. Требовательность к маслу невысокая – тем более, что основной период эксплуатации пришелся на момент развития и становления рынка качественной «синтетики». Последнее поколение настоящих беспроблемных «миллионников», ремонтируемых «на коленке» в условиях гаража.

Примитивная система вентиляции картера основанная на принципе разности давлений. Точка открытия термостата – около 80 градусов. При пробеге 350-400 ткм могут иметь минимальный износ ЦПГ. Маслосъемные колпачки теряют эластичность к 250-300 ткм. Относительная вероятность проблем с ними даже выше проблем с кольцами. При залегании колец вероятность обратимости в номинальное состояние достаточно высокая. Требовательность к маслу невысокая – тем более, что основной период эксплуатации пришелся на момент развития и становления рынка качественной «синтетики». Последнее поколение настоящих беспроблемных «миллионников», ремонтируемых «на коленке» в условиях гаража.

Двигатель BMW M10

Характерные эксплуатационные особенности двигателей первого поколения:

М10 – одновальный, с распределителем зажигания, карбюраторный, множественные модификации растянули срок его жизни на срок без малого 30 лет. Встречается на огромном количестве автомобилей, большая часть которых до России так и не добралась.

M40 – «комфортное осовременивание» M10 – ременной привод и гидрокомпенсаторы. Малораспространенный, но относительно беспроблемный подвид.

M20 – «шестерка» с ременным приводом, пришедшая на смену M10 и занявшая промежуточное положение между ним и старшей моделью – M30. Потенциал развития M10 конструктивно упирался в литраж, то есть, в увеличение полного объема и удельного объема цилиндров. Не превышая «конструктивный оптимум» в 500 кубических сантиметров, с четыремя цилиндрами из двух литров было ну никак не выпрыгнуть. Дополнительные два цилиндра дали требуемый мощностной потенциал. У нас хорошо известна по автомобилям в 34-м кузове, где зарекомендовала себя неплохо.

BMW 5-я серия в 34-м кузове

M30 – основная «шестерка» первого поколения с классическим набором характеристик – один распредвал и распределитель зажигания. Список модификаций также широк, включая первый спортивный двигатель в современной истории BMW – M88, послуживший основой хорошо известного двигателя S38 для автомобилей М-серии. Основное применение также нашел в многочисленных модификациях автомобилей в 32-м и 34-м кузовах – лидерах по числу завезенных в Россию автомобилей этого поколения.

Основное применение также нашел в многочисленных модификациях автомобилей в 32-м и 34-м кузовах – лидерах по числу завезенных в Россию автомобилей этого поколения.

Среди общих отличительных характеристик можно отметить невысокую степень сжатия двигателей первого поколения – с цифрами типа 8:1 и 9:1, она с одной стороны, делала двигатели малочувствительными и нетребовательными к октановому числу топлива, с другой – делала возможными заводские турбированные модификации без существенных доработок.

BMW M50

Формально, по ресурсным характеристикам, может считаться последним потенциальным «миллионником» первой волны, однако имеет ряд выгодных отличий от двигателей первого поколения, достаточных, чтобы рассматривать его особняком от вышеперечисленных динозавров.

Во-первых, двигатель, наконец, обрел так остро необходимые для BMW гражданского назначения четыре клапана на цилиндр, основав моду на «взрывной» характер «на средних» и прочно закрепив эту славу за моторами BMW. Также добавились индивидуальные катушки зажигания, а вместе с ними и свечи нового «утонченного» стандарта (вот он, истинный признак смены поколения в индустриальном масштабе). Именно он стал законодателем впоследствии почти не нарушавшейся пропорции «1 Нм на 10 кубических сантиметров объема», что было недоступно для атмосферных двигателей предыдущего поколения. Разумеется, это потребовало существенного увеличения степени сжатия от 10 до 11:1(sic!) – параметра, позже повторенного только в поколении N52 в 2005 году. Неудивительно, что нормально мотор едет на бензине с ОЧ не менее 95, что для многих владельцев является сюрпризом, а для двухлитровой модификации и его, по правде говоря, откровенно мало.

Двигатель BMW M50

Да, действительно, отчасти компенсировать подобную эксплуатационную «безграмотность» помогает еще одна новинка этого мотора – датчики детонации, но регулировка момента зажигания лишь помогает постфактум сгладить последствия заправки неподходящим топливом: автомобиль от их наличия, увы, лучше не едет. Кроме того, это была последняя «гражданская» модификация, использовавшая проверенное временем «неубиваемое» сочетание «чугунный блок – алюминиевая ГБЦ».

Кроме того, это была последняя «гражданская» модификация, использовавшая проверенное временем «неубиваемое» сочетание «чугунный блок – алюминиевая ГБЦ».

В итоге, появившийся в 1989 года M50 стал и, возможно, останется самым удачным по совокупности потребительских характеристик агрегатом BMW.

Рейтинг надежности: 5/5. Кольца: 5/5. Колпачки: 5/5.

M52

Рассматривая этот двигатель как эволюционное развитие M50, правильнее было бы озаглавить абзац как «M50TU-M52». Именно обновленный в 1992 году «M50», с заводским индексом M50TU, получил сравнительно надежный механизм управления фазами газораспределения впускного вала, сегодня широко известный как VANOS.

Добавление двух клапанов привело к увеличению проходного сечения вдвое, что ожидаемо сказалось на ухудшении наполняемости цилиндров на низких оборотах. В свою очередь, это и вызвало перекос моментной характеристики в сторону «крутильности», но такая «харАктерность» двигателя неудобна при неспешном движении. VANOS была призвана компенсировать этот «недостаток», несколько растянув моментную характеристику. Вопреки распространенном заблуждению, это не привело к росту удельной мощности двигателя. Мощность была повышена известным путем – литраж самой мощной модификации составил 2,8 литра – мотористы «пририсовали» 300 кубиков. Существует версия, что непривычные для мирового двигателестроения 2,3 и 2,8 литровые модификации были подогнаны под налоговые требования, действующие в Германии того периода. Блок M52 стал алюминиевым, на стенках цилиндра было применено сверхпрочное никасиловое покрытие. Все остальные изменения преимущественно затронули экологию: M52 стал первым двигателем с «экологической» системой вентиляции картерных газов – был использован клапан с опорным атмосферным давлением, теперь открывающийся только «по требованию». Температура открытия термостата была поднята до 88-92 градусов – что выше ДВС первого поколения.

VANOS была призвана компенсировать этот «недостаток», несколько растянув моментную характеристику. Вопреки распространенном заблуждению, это не привело к росту удельной мощности двигателя. Мощность была повышена известным путем – литраж самой мощной модификации составил 2,8 литра – мотористы «пририсовали» 300 кубиков. Существует версия, что непривычные для мирового двигателестроения 2,3 и 2,8 литровые модификации были подогнаны под налоговые требования, действующие в Германии того периода. Блок M52 стал алюминиевым, на стенках цилиндра было применено сверхпрочное никасиловое покрытие. Все остальные изменения преимущественно затронули экологию: M52 стал первым двигателем с «экологической» системой вентиляции картерных газов – был использован клапан с опорным атмосферным давлением, теперь открывающийся только «по требованию». Температура открытия термостата была поднята до 88-92 градусов – что выше ДВС первого поколения.

Ресурс, этой модификации, по моим данным, снизился примерно вдвое: проблемы с колпачками и ЦПГ начинаются на рубеже 200-250 ткм и далее, при ожидаемом ресурсе ДВС около 450-500 ткм. В зависимости от режима эксплуатации (город/трасса), цифра варьируется в пределах +-100 ткм. Даже при средней степени потери подвижности колец, расход масла может отсутствовать, или быть крайне незначительным. Условно это последний потенциальный «миллионник», при должном уходе. Особых «никасиловых» проблем в реальной жизни не наблюдается, как и высокосернистого топлива в крупных городах с начала 2000-х…

В зависимости от режима эксплуатации (город/трасса), цифра варьируется в пределах +-100 ткм. Даже при средней степени потери подвижности колец, расход масла может отсутствовать, или быть крайне незначительным. Условно это последний потенциальный «миллионник», при должном уходе. Особых «никасиловых» проблем в реальной жизни не наблюдается, как и высокосернистого топлива в крупных городах с начала 2000-х…

Особенности эксплуатации этих моторов, прежде всего, связаны с мелкими болячками пока еще не полностью электронных систем и дорогих расходников, использованных в моторе и их старением – растягиваются тросы привода дроссельной заслонки и управлением противозаносной системы, умирают дорогие расходомеры и столь же не дешевые титановые датчики кислорода, блоки ABS и т.д. Однако, при должном уходе, вы все еще можете получить «почти миллионник» при должной заботе и несколько больших тратах, на своей BMW в кузове E39 или E36 – именно им преимущественно доставался этот двигатель.

Рейтинг надежности: 4/5. Кольца:4/5. Колпачки:4/5.

Кольца:4/5. Колпачки:4/5.

M52TU, M54

Дальнейшая «экологизация» и борьба за эластичность моментной характеристики. Первое существенное отличие этих моделей – управляемый термостат с точкой открытия 97 градусов – режим эффективной работы окончательно смещен в сторону частичных нагрузок, что обеспечивает полное сгорание смеси в режиме городской эксплуатации. BMW выступила новатором в применении систем такого рода и до сих пор остается верна этой традиции – на момент 2011 года, мало кто из конкурентов «коптит» масло до температур далеко за 100 градусов. В условиях городской эксплуатации, масло окисляется еще более интенсивно, чем на двигателях предыдущего поколения и неизбежным результатом стало снижение ожидаемого «беспроблемного» пробега еще примерно в два раза – до 150-180 ткм. Проблемы с колпачками начинаются к 250-280 ткм. Первый двигатель BMW, по-настоящему капризный к качеству масла – пренебрежение его выбором, отныне означает существенные затраты в скором будущем. Конструктивные отличия выражаются в стремлении конструкторов формально повысить мощность за счет увеличения объема и «развернуть» моментную характеристику на предельно возможный диапазон – теперь VANOS управляет и выпускным валом, а на впуске появляется совсем недешевая заслонка, изменяющая длину впускного тракта – DISA. В отличие от «спортивного» S38B38, здесь вся конструкция пластмассовая, а, следовательно – не вечная. Двигатель теперь действительно бодро тянет в широком диапазоне оборотов, но характер сильно отличается от ярко выраженных «крутильных» моторов эпохи М50. Кстати, педаль газа становится электронной – теперь прошивка определяет степень ее «чувствительности», регулирует «экологию» и бережет «коробку». В алюминиевом блоке последний раз использованы чугунные гильзы. Мотор можно назвать наиболее распространенным в Росии – популярные кузова E46, E39, E53 сплошь и рядом в городском потоке.

Конструктивные отличия выражаются в стремлении конструкторов формально повысить мощность за счет увеличения объема и «развернуть» моментную характеристику на предельно возможный диапазон – теперь VANOS управляет и выпускным валом, а на впуске появляется совсем недешевая заслонка, изменяющая длину впускного тракта – DISA. В отличие от «спортивного» S38B38, здесь вся конструкция пластмассовая, а, следовательно – не вечная. Двигатель теперь действительно бодро тянет в широком диапазоне оборотов, но характер сильно отличается от ярко выраженных «крутильных» моторов эпохи М50. Кстати, педаль газа становится электронной – теперь прошивка определяет степень ее «чувствительности», регулирует «экологию» и бережет «коробку». В алюминиевом блоке последний раз использованы чугунные гильзы. Мотор можно назвать наиболее распространенным в Росии – популярные кузова E46, E39, E53 сплошь и рядом в городском потоке.

Рейтинг надежности: 3/5. Кольца: 3/5. Колпачки: 3/5.

Для моторов М серии, моделей М52, М52TU, M54, характерно образование шлама на внутренней стороне крышки маслозаливной горловины – констрастной температурной зоне, что свидетельствует о качестве используемого масла.

N52

Принципиально новое (если считать по сути – всего лишь третье) поколение, стартовавшее в 2005 году. Мотор «горячий» не только по режиму термостатирования, но и по причине тесной компоновки моторного отсека. Эволюционное развитие получили практически все известные ранее системы: датчики кислорода теперь широкополосные, длина впускного коллектора изменяется двухстадийно, все это в той или иной форме присутствовало ранее. Добавились мелкие конструктивные улучшения в виде масляного насоса переменной производительности, более надежного клапана вентиляции картера, теплообменника масляного стакана и т.д. Блок также изготовляется из очередного «продвинутого» магниево-алюминиевого сплава, но теперь вместо вставных хонингованных чугунных гильз в нем используется химически вытравленное маслоудерживающее покрытие. Революция коснулось системы подачи воздуха – дебютировавшая в 2001 году на экономичных «четверках» система Valvetronic (непосредственное управление подачей воздуха в цилиндры через открытие клапана, минуя дроссельный узел) теперь переехала на основной модельный ряд двигателей. Решенная с ее помощью проблема т.н. «потерь на дросселирование» якобы позволила снизить расход топлива в среднем на 12% (так и хочется добавить «теоретически»), но потребовала добавления сложного механизма, включающего дополнительный эксцентриковый вал с дополнительной, отличной от двигателей прежнего поколения, арматурой клапанов.

Блок также изготовляется из очередного «продвинутого» магниево-алюминиевого сплава, но теперь вместо вставных хонингованных чугунных гильз в нем используется химически вытравленное маслоудерживающее покрытие. Революция коснулось системы подачи воздуха – дебютировавшая в 2001 году на экономичных «четверках» система Valvetronic (непосредственное управление подачей воздуха в цилиндры через открытие клапана, минуя дроссельный узел) теперь переехала на основной модельный ряд двигателей. Решенная с ее помощью проблема т.н. «потерь на дросселирование» якобы позволила снизить расход топлива в среднем на 12% (так и хочется добавить «теоретически»), но потребовала добавления сложного механизма, включающего дополнительный эксцентриковый вал с дополнительной, отличной от двигателей прежнего поколения, арматурой клапанов.

Выражение «попал на вальветроник» среди владельцев BMW с моторами этого поколения означает, как правило, нестабильный холостой ход и затраты в пределах 1000 евро. Утешение можно найти разве что в попытке пересчитать мнимые 12% топливной экономии в пробег. Моторам поколения «N» также свойственны специфические проблемы работы двигателя, связанные с микропрограммой блока управления. Путь, выбранный для незначительного увеличения мощности, оказался совсем уж тривиальным – двигатель просто «накрутили» до 7000 оборотов/мин. «Честно» увеличивать объем не стали – оптимальное значение около 0,5 л на цилиндр уже было достигнуто в трехлитровой версии предшественника.

Моторам поколения «N» также свойственны специфические проблемы работы двигателя, связанные с микропрограммой блока управления. Путь, выбранный для незначительного увеличения мощности, оказался совсем уж тривиальным – двигатель просто «накрутили» до 7000 оборотов/мин. «Честно» увеличивать объем не стали – оптимальное значение около 0,5 л на цилиндр уже было достигнуто в трехлитровой версии предшественника.

Проблемы с залеганием колец (степень всегда выше средней) касаются почти всех экземпляров внутригородской эксплуатации с пробегом более 40 ткм и возрастом от 2 лет, полная обратимость наблюдается лишь до пробега 60-65 ткм. К рубежу 50-60 ткм уже возможны проблемы с маслосъемными колпачками. К пробегу 80-100 ткм и возрасту 4-5 лет, обе проблемы встречаются и обеспечивают кумулятивный эффект, что гарантирует расход около 1 л на 1000 км и более – это небывало рано. К 110-120 ткм, как правило, забивается катализатор. Было обнаружено несколько экземпляров с малым пробегом, после обработки которых, измерения по пакетам поршневых колец свидетельствовали об отсутствии нормальной обкатки(!) – кольца залегли ранее, чем успели «прикататься». Прогнозируемый ресурс при стандартной эксплуатации – не более 150-180 ткм. Подавляющее число осмотренных экземпляров не рекомендовано к приобретению уже на рубеже 80-120 ткм и возрасте 5-6 лет. Трехлитровая модель имеет больший примерно на треть ресурс, наиболее вероятно объясняемый иным материалом маслосъмных колец. Двигатель почти также распространен как и предшественник и встречается, преимущественно, на автомобилях 1,3,5 серий, а также – на купе и BMW серии X.

Прогнозируемый ресурс при стандартной эксплуатации – не более 150-180 ткм. Подавляющее число осмотренных экземпляров не рекомендовано к приобретению уже на рубеже 80-120 ткм и возрасте 5-6 лет. Трехлитровая модель имеет больший примерно на треть ресурс, наиболее вероятно объясняемый иным материалом маслосъмных колец. Двигатель почти также распространен как и предшественник и встречается, преимущественно, на автомобилях 1,3,5 серий, а также – на купе и BMW серии X.

Вопреки распространенному заблуждению, ни модифицированная версия колец, ни слегка измененная форма юбки поршня никак на ресурсе мотора не сказались. Модифицированная вентиляция картера через интегрированный в крышку клапан, появившаяся на N52N также никакого улучшения не гарантирует.

Рейтинг надежности: 3/5. Кольца:2/5. Колпачки:2/5.

N53/N54/N55

В двигателях последующих поколений, наблюдается то же неистовое стремление к дальнейшей экологизации двигателей, снижению удельной металлоемкости и т. д. Форменное разочарование для консервативных поклонников марки.

С появлением N53, бензиновые двигатели BMW сделали еще один шаг в сторону дизеля – ради очередных «процентов экологии» (но не экономии!) покупатели получили прецизионные форсунки высокого давления, ТНВД и все потенциальные проблемы дизеля в придачу. Правда, в N53 не поместился Valvetronic. В N54, впрочем, тоже, зато с этой модели у BMW началось широкое «надувательство» – в канонической рядной шестерке снова появилась турбина, даже две. В N55 Valvetronic вернули, а сложную последовательную систему турбин убрали – она там одна. Зато двигатель N55 теперь самый «дизельный» из всех бензиновых.

Забавно, что BMW сперва не рискнула массово продвигать на всех рынках первый двигатель с непосредственным впрыском N53 из-за опасений интенсивного коксообразования у форсунок. В то же время, конструкция форсунок BMW-SIEMENS кардинально отличается от конкурентов, использующих подверженное коксованию «открытое» отверстие. Форсунки в BMW «распыляют» посредством приоткрытия клапана, представляющего заостренную вершину пирамиды – такое распыление «очищает» седло клапана самим процессом распыления, совершенно аналогично тому, как чистятся впускные каналы клапанов на двигателях с обычной системой впрыска. А вот от этой болезни всех моторов с непосредственным впрыском, лекарства пока не придумано.

А вот от этой болезни всех моторов с непосредственным впрыском, лекарства пока не придумано.

В виду иной конструкции клапанной крышки, метод первичной самодиагностики радикально отличается от моторов М-серии. Первым признаком нездоровья служит красно-коричневый нефтяной лак на лепестках крышки, первое время легко удаляемый механическим воздействием. Вторая стадия – бурый песок по периметру центральной части крышки. Третья и четвертая – песок по всей обратной поверхности и, реже, масляное «желе» под ней же. Характеристику используемому маслу дает и состояние торсионной пружинки, отлично различимой под крышкой – на первой стадии она еще сохраняет металлический (серый) цвет под мутной темно-желтой масляной пленкой, на второй – приобретает характерный красно-бурый оттенок. Третья стадия, когда длительная эксплуатация на масле с высокой кислотностью делает ее визуально «рыхлой», «изъеденной» – такой двигатель, скорее всего, уже имеет необратимо изношенную ЦПГ. Вероятность, например, купить беспроблемный мотор серии N52B25 старше 5 лет, при условии московской эксплуатации, практически отсутствует.

Продолжение следует…

Из чего делают современные двигатели: новые материалы на службе автопроизводителей

На протяжении многих десятков лет моторы изготавливали из самых обычных материалов — стали, чугуна, меди, бронзы, алюминия. Совсем немного пластика, иногда какие-то мелкие элементы, вроде корпусов карбюраторов, — из магниевых сплавов. На волне тенденции к всемерному облегчению конструкций и увеличению мощности при улучшении экологической составляющей состав материалов с тех времен заметно изменился. Из чего же сегодня делают двигатели? Разбираемся.

Большая часть автовладельцев наверняка знает главный тренд современного автомобилестроения: увеличение мощности двигателя при постоянном уменьшении его объема и массы. Секрет такого сочетания кроется в том числе в новых материалах и конструктивах. Ну и, разумеется, тщательной проработке всех элементов силового агрегата, а также уже не скрываемом отсутствии избыточных (читай: невыгодных) запасов прочности.

Как ни странно, всевозможные нанотрубки и прочий хай-тек, о котором постоянно говорят в СМИ, в моторостроении на самом деле почти не применяются. В серийных моторах самыми дорогими и сложными материалами являются кремнийникелевые покрытия, металлокерамический композит (например, известный как FRM у Honda), различные полимерно-углеродные композиции и постепенно появляющиеся в серийных двигателях титановые сплавы, а также сплавы с высоким содержанием никеля, например Inconel. В целом же двигателестроение остается очень консервативной областью машиностроения, где смелые эксперименты в серийном производстве не приветствуются.

Прогресс обеспечивается в основном «тонкой настройкой» и применением давно известных технологий по мере их удешевления. Основная масса серийных агрегатов состоит в основном из чугуна, стали и алюминиевых сплавов — по сути, самых дешевых материалов в машиностроении. Однако тут все же есть место для новых технологий.

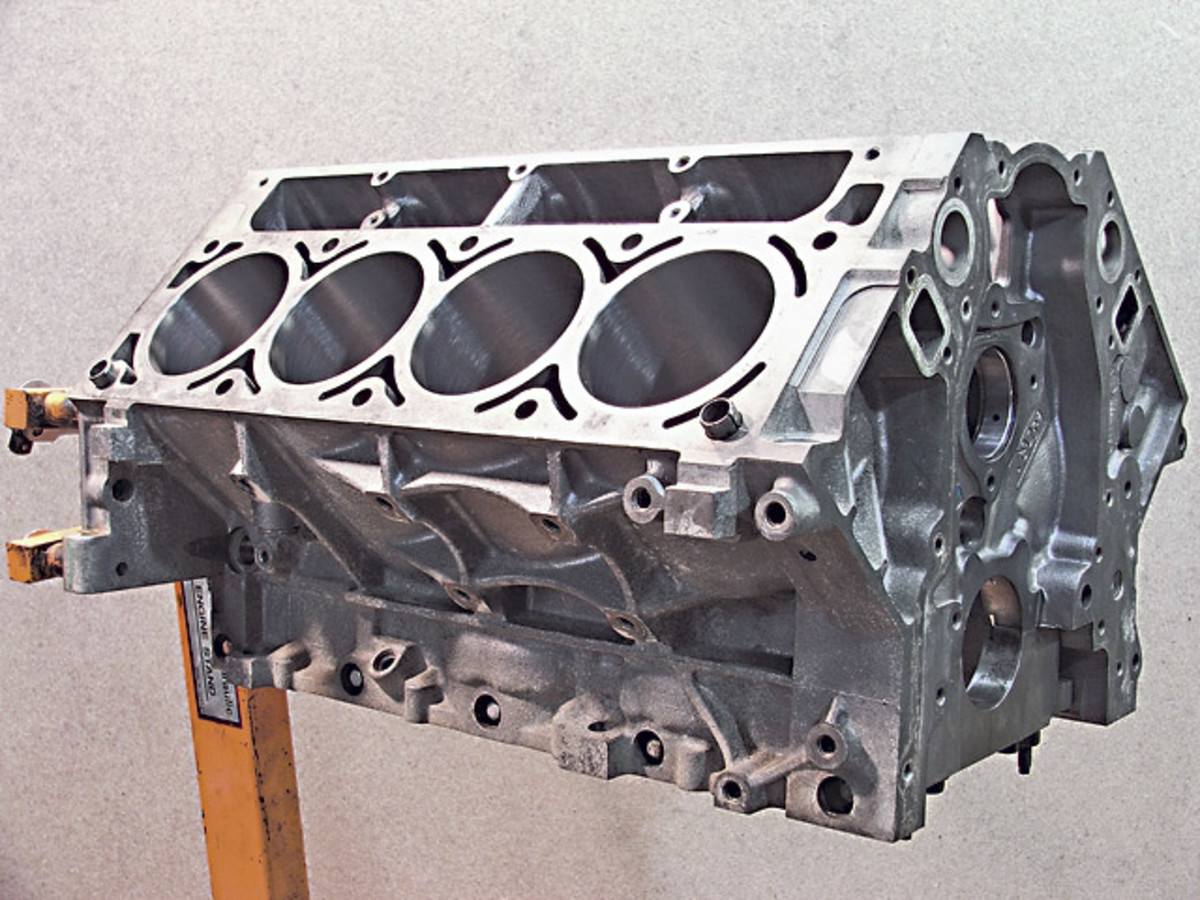

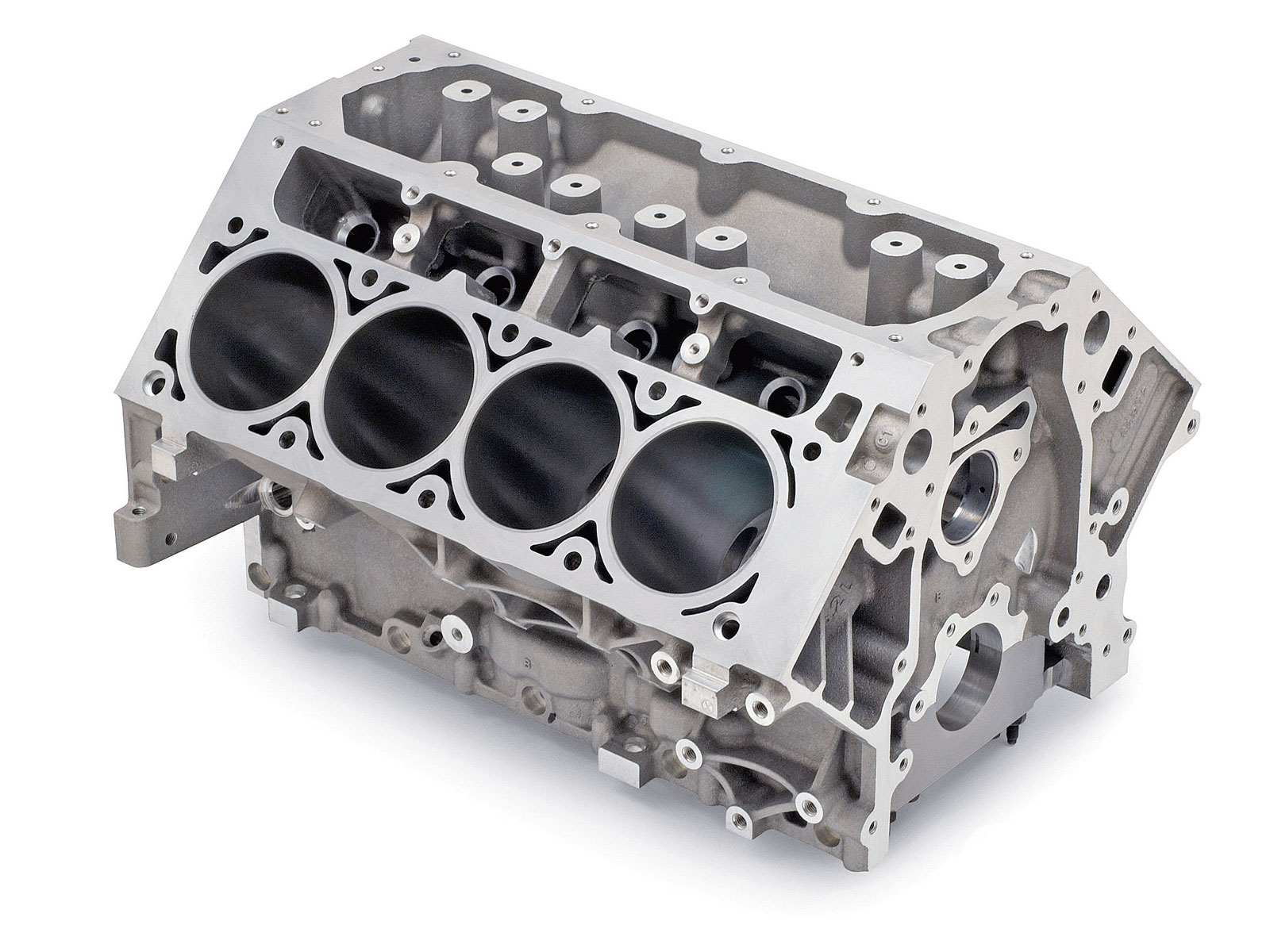

Самая крупная деталь любого мотора — блок цилиндров. Она же самая тяжелая. Долгие десятки лет основным материалом для блоков служил чугун. Он достаточно прочен, хорошо льется в любую форму, его обработанные поверхности обладают высокой износостойкостью. Список достоинств включает и невысокую цену. Современные моторы небольшого рабочего объема по-прежнему льются из чугуна, и вряд ли в ближайшее время индустрия полностью откажется от этого материала.

Она же самая тяжелая. Долгие десятки лет основным материалом для блоков служил чугун. Он достаточно прочен, хорошо льется в любую форму, его обработанные поверхности обладают высокой износостойкостью. Список достоинств включает и невысокую цену. Современные моторы небольшого рабочего объема по-прежнему льются из чугуна, и вряд ли в ближайшее время индустрия полностью откажется от этого материала.

Основная задача в совершенствовании сплавов чугуна — это сохранение высокой твердости поверхности при улучшении его вспомогательных качеств, иначе это может привести к необходимости использования чугунных же гильз для блока цилиндров из более износостойкого сплава. Так изредка делают, но в основном на грузовых моторах, где эта технология финансово оправданна.

Алюминий в качестве материала блока применяется также очень давно и совершенствуется примерно в том же направлении. Усилия направлены в основном на улучшение возможностей его обработки, на снижение коэффициента расширения при сохранении необходимой пластичности материала, повышение необходимых аспектов прочности сплавов.

Также развиваются технологии использования вторичного алюминия низкой очистки. Для таких сплавов применяются технологии, отличные от литья, причем налицо тенденция к изготовлению из алюминия блоков цилиндров более компактных моторов. Например, двигатель Volkswagen серии EA211 сегодня имеет алюминиевый блок, который оказался на 40% легче чугунного.

Магниевые сплавы значительно менее популярны. Они легче алюминиевых, но имеют значительно более низкую коррозийную стойкость, не переносят контакта с горячей охлаждающей жидкостью, со стальными крепежными деталями повышенной температуры. На рядных шестицилиндровых блоках моторов BMW серий N52 и N53, например, из магниевого сплава выполнена только внешняя часть блока, «рубашка» системы охлаждения. Для сравнительно длинного блока шестицилиндрового мотора это дает выигрыш в массе порядка 10 кг по сравнению с цельноалюминиевой конструкцией. Также магниевые сплавы используют для блок-картеров моторов с отъемными цилиндрами. В основном это двигатели мотоциклов.

Компоненты двигателя

Если с самой большой деталью мотора новые технологии и материалы не очень «дружат» в целом, то в частностях возможны интересные сюрпризы. Гильзы цилиндров у любого блока являются точкой приложения всех новейших технологий и материалов. Высокопрочный чугун, методы поверхностного упрочнения алюминиевых высококремнистых сплавов, гальванические покрытия на основе сплава карбида кремния с никелем, металлокерамические матрицы и стальное напыление широко используются даже на серийных моторах. Про чугун и высококремнистый алюминий говорить не будем, все же сами технологии не только старые, но и массовые. А вот про остальные материалы лучше рассказать чуть подробнее.

Упрочненные чугунные гильзы по технологии CGI (Compacted Graphite Iron) появились для реализации экстремально высокой степени форсирования у дизельных моторов. Этот чугун сильно отличается от распространенного серого чугуна. У него на 75% выше прочность на разрыв, на 40% выше модуль упругости, и он в два раза устойчивее к знакопеременным нагрузкам. А его сравнительно невысокая стоимость и прочность позволяют создавать литые чугунные блоки с массой меньше, чем у алюминиевых. Но в основном его применение ограничено гильзами и коленчатыми валами. Гильзы получаются очень тонкими, теплопроводными и при этом столь же технологичными и надежными, как обычные гильзы из чугуна. А коленчатые валы по прочности соперничают с коваными стальными при заметно меньшей себестоимости.

А его сравнительно невысокая стоимость и прочность позволяют создавать литые чугунные блоки с массой меньше, чем у алюминиевых. Но в основном его применение ограничено гильзами и коленчатыми валами. Гильзы получаются очень тонкими, теплопроводными и при этом столь же технологичными и надежными, как обычные гильзы из чугуна. А коленчатые валы по прочности соперничают с коваными стальными при заметно меньшей себестоимости.

Покрытие по технологии Nicasil, в общем-то, не редкость и далеко не новинка, но оно остается одним из самых высокотехнологичных и перспективных в своей сфере. Изобрели его еще в 1967 году для роторно-поршневых двигателей, и засветиться в массовом автомобилестроении оно успело. Porsche его применял для гильз цилиндров с 1970-х, а в 1990-е его попытались применить и на более массовых моторах, например в BMW и Jaguar, но недостатки технологии и высокая цена заставили отказаться от него в пользу более дешевых методов поверхностного упрочнения высококремниевых сплавов, например по технологии Alusil.

Причем более вероятной причиной отказа является как раз повышенная стоимость блоков цилиндров с этим покрытием, связанная с низкой технологичностью процесса гальванического нанесения и высоким процентом не выявляемого сразу брака, который потом успешно списали на высокосернистые бензины.

Тем не менее это покрытие все еще остается лучшим выбором для создания рабочей поверхности в любом мягком металле, потому под различными торговыми наименованиями применяется в массовом и особенно гоночном двигателестроении. Например, под маркой SCEM в моторах Suzuki. Его недостатки в основном связаны с очень высокой стоимостью обработки и слабой приспособленностью к массовому производству при использовании с крупными многоцилиндровыми блоками.

Металлокерамическая матрица (MMC), более известная как FRM в моторах Honda, — еще один оригинальный и интересный материал. Например, двигатель на суперкаре NSX имел гильзы, выполненные по такой технологии. Опять же технология далеко не новая, но, как и материал, очень перспективная. Покрытие типа Nicasil тоже относится к MMC, но его приходится наносить гальваническим методом, и в качестве матрицы выступает достаточно твердый никель.

В технологии FRM материалом матрицы служит алюминий, а MMC получается в процессе заливки гильзы из волокнистого материала на основе карбоновой нити в алюминиевый блок. Использование углеродного волокна более технологично. К тому же матрица получается намного более толстой, чуть более мягкой, намного более упругой и абсолютно интегрированной в материал блока. Отслоение, как это происходило с Nicasil, попросту невозможно. Задиры и локальные повреждения в силу структуры материала ему почти не страшны, а в случае износа цилиндр можно расточить благодаря большому запасу по толщине.

Минусы у такого покрытия тоже имеются. Во-первых, немалая цена, во-вторых, жесткое отношение к поршневым кольцам, поскольку его структура плохо «настраивается». Тут не создать полноценной сетки хона, правда, масло хорошо удерживается в волокнах и без того. Края волокон очень жесткие, и даже сверхтвердые кольца имеют ограниченный ресурс, а поршень в местах контакта интенсивно изнашивается при малейшем биении, что подразумевает использование поршней с минимальным зазором и очень короткой юбкой. К тому же покрытие очень маслоемкое. В итоге у моторов постоянно наблюдался повышенный расход масла, что на определенном этапе не позволило выполнять жесткие экологические требования.

Края волокон очень жесткие, и даже сверхтвердые кольца имеют ограниченный ресурс, а поршень в местах контакта интенсивно изнашивается при малейшем биении, что подразумевает использование поршней с минимальным зазором и очень короткой юбкой. К тому же покрытие очень маслоемкое. В итоге у моторов постоянно наблюдался повышенный расход масла, что на определенном этапе не позволило выполнять жесткие экологические требования.

Впрочем, сейчас эта проблема уже не актуальна, новые катализаторы и новые поколения малозольных масел позволяют об этом не беспокоиться. Ну и, разумеется, цена нанесения покрытия такого типа заметно выше, чем у алюсила или чугунных гильз, но все же меньше, чем у Nicasil-подобных материалов.

Покрытия MMC разных типов также используются в целом ряде деталей двигателей. Например, в седлах клапанов в ГБЦ, упрочнениях крайних постелей распредвалов, особо нагруженных местах креплений элементов конструкции. Это позволяет широко применять цельноалюминиевые детали и снижать массу конструкции за счет упрощения. Некоторые детали двигателей могут иметь крупные элементы из MMC, например клапаны. Но это и сейчас удел не серийных конструкций.

Некоторые детали двигателей могут иметь крупные элементы из MMC, например клапаны. Но это и сейчас удел не серийных конструкций.

Титановые сплавы также давно пытаются использовать в конструкции машин. В двигателях этот прочный, легкий и очень эластичный материал с превосходной химической стойкостью применяется очень ограниченно в силу высокой стоимости. Но можно найти серийные конструкции с деталями из титана. Титановые шатуны, например, давно устанавливаются в моторах Ferrari и тюнинговом подразделении AMG. Еще титан — неплохой выбор для пружин, шайб, рокеров и прочих элементов ГРМ, деталей теплообменников EGR, а также разных крепежных элементов. Кроме того, он используется для производства рабочих элементов высокопроизводительных турбин, а иногда —— для производства клапанов и даже поршней.

Теоретически детали из высококремнистых титановых сплавов с высоким содержанием интерметаллидов и сицилидов могут применяться в двигателях, но у большинства титановых сплавов наблюдается серьезная потеря прочности уже при температурах свыше 300 градусов — изменение пластичности в больших пределах и большой коэффициент расширения, что не позволяет создавать из них долговечные детали с низкой массой. Ограниченное применение имеет в двигателестроении и 3D-печать из титановых сплавов, например для создания выпускных систем на спорткарах.

Ограниченное применение имеет в двигателестроении и 3D-печать из титановых сплавов, например для создания выпускных систем на спорткарах.

А вот покрытия из нитрида титана — одни из самых популярных средств упрочнения поршневых колец. Этот материал отлично работает по кремниевому упрочненному слою гильз цилиндров. Его же используют как напыление на фаски клапанов, в том числе титановых, на торцы толкателей клапанного механизма и другие узлы двигателя. Начиная с 1990-х годов использование этого метода упрочнения неуклонно возрастает, и он вытесняет хромирование, азотирование и ТВЧ-закалку. Также нитрид титана является перспективным типом покрытия для гильз цилиндров: он может наноситься методом PA-CVD (плазмохимическое осаждение из газовой фазы), а значит, такие технологии могут стать серийными в ближайшее время, если будет спрос на новые износостойкие покрытия цилиндров.

Уже упомянутая 3D-печать также активно применяется для создания высокопрочных и высокоточных жаростойких деталей сплав Inconel. Это семейство никельхромовых жаростойких сплавов давно служит материалом для создания выпускных клапанов, верхних компрессионных колец, пружин и даже выпускных коллекторов, корпусов турбин и крепежного материала для высокотемпературного применения.

Это семейство никельхромовых жаростойких сплавов давно служит материалом для создания выпускных клапанов, верхних компрессионных колец, пружин и даже выпускных коллекторов, корпусов турбин и крепежного материала для высокотемпературного применения.

В последние годы, в связи с развитием технологий 3D-печати и активным использованием в них Inconel-сплавов, мелкосерийные ДВС все чаще обзаводятся деталями из этого очень перспективного материала. Рабочий диапазон деталей из него минимум на 150–200 градусов выше, чем у самых жаростойких сталей, и доходит до 1200 градусов. Как материал упрочнения сплавы Inconel используются серийно уже достаточно давно, так, в моторах Mercedes-Benz покрытие из Inconel применяется на моторах серий M272/M273.

Пластмассы также продолжают внедрять в конструкции двигателей. Выполненные из пластика элементы системы впуска и охлаждения — дело уже привычное. Но дальнейшее расширение номенклатуры маслостойких и теплостойких пластмасс с низким короблением позволило создать пластмассовые картеры ДВС, клапанные крышки, направляющие, корпуса малых конструкций внутри двигателя. Концепты моторов с блоком цилиндров из пластмассы, а точнее, из полимерно-углеродных композиций, уже были представлены публике. При незначительно меньшей прочности, чем у легких сплавов, пластик в производстве обходится дешевле и значительно лучше перерабатывается.

Концепты моторов с блоком цилиндров из пластмассы, а точнее, из полимерно-углеродных композиций, уже были представлены публике. При незначительно меньшей прочности, чем у легких сплавов, пластик в производстве обходится дешевле и значительно лучше перерабатывается.

Каков итог?