Дефектный акт оборудования: 📄 образец

Дефектный акт оформляется на предприятии при обнаружении у объекта проверки определенных недостатков или неисправностей, ранее не обнаруженных. Используется при контроле за состоянием основных средств или оборудования.

Назначение документа

Дефектный акт — это документ, составляемый при проверке средств производства на наличие дефектов. Оформляется лишь при обнаружении износа или повреждений у осматриваемого оборудования.

В случае отсутствия изъянов в оборудовании, дефектный акт не оформляется.

Составляется он лишь при осмотре сложного оборудования на наличие дефектов. Пример: при трещине в небольшом гаечном ключе не требуется документальное подтверждение этого факта.

Наличие дефектного акта является поводом для ремонта либо списания оборудования. Важно, чтобы эту официальную бумагу составляли специалисты, способные правильно оценить состояние средств производства. При списании устройств, подлежащих ремонту, возникает вопрос о необоснованном расходе средств. Если же сделана попытка ремонта невосстановимого оборудования, органы контроля имеют право, например, подать запрос о нарушении правил техники безопасности.

Если же сделана попытка ремонта невосстановимого оборудования, органы контроля имеют право, например, подать запрос о нарушении правил техники безопасности.

При этом в отсутствии дефектного акта проведенная экспертная инспекция не имеет юридической силы. Работники налоговой службы имеют право не признавать обоснованными расходы на ремонт или покупку новых средств производства. Любые решения, касающиеся рассматриваемого оборудования, принимаются только после оформления дефектного акта. Причем ошибок в оформлении быть не должно, из-за них документ может быть признан недействительным.

Дефектный акт составляется в следующих ситуациях:

- Плановый экспертный осмотр состояния средств производства.

- Проверка после установки оборудования. Обычно проводится в случае сложного монтажа.

- Контроль качества после ремонта основных средств.

- Приобретение новых средств производства.

- Возникновение сбоев в производстве по неизвестным причинам.

Если проверяемый на дефекты объект находится на гарантийном обслуживании — дефектный акт оформляется в обязательном порядке, при списании либо ремонте.

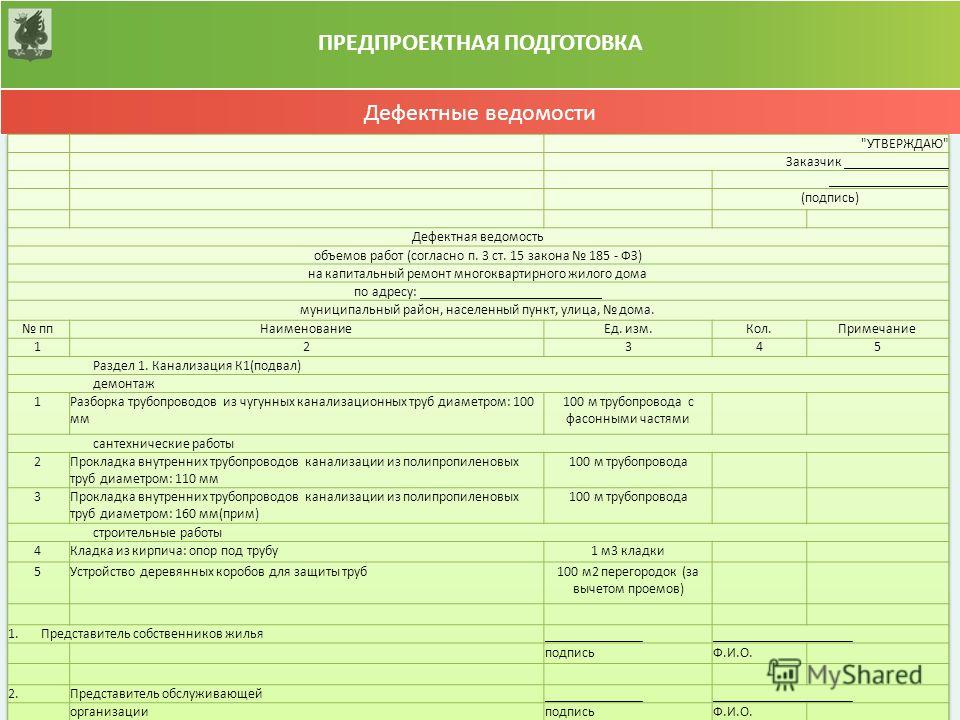

Правила составления

Для оформления дефектного акта должны быть веские основания. Работник организации, при наличии подозрений на наличие дефектов у оборудования, докладывает начальству. И уже руководство издает приказ о тщательном осмотре средств производства. В дефектном акте обязательно указывается перечень оборудования, подлежащего проверке. Затем в приказе дается полная информация о составе комиссии, обязанной сделать экспертное заключение по рассматриваемому вопросу.

В действующем законодательстве не предусмотрена фиксированная форма дефектного акта.

Но имеется ряд требований, которым документ обязан соответствовать. В частности, необходимо соблюдать положения статьи 9 ФЗ № 402 «О бухгалтерском учете». В противном случае документ не принимается налоговой инспекцией.

В дефектном акте в обязательном порядке дается ссылка на соответствующий приказ. Необходимо дать номер приказа, дату его подписания и ответственное лицо.

Популярные вопросы по данной статье

✅ Что такое дефектный акт?

Документ, который составляется при осмотре сложного оборудования на наличие дефектов. Например, при осмотре автомобиля.

✅ В каких ситуациях составляется дефектный акт?

Дефектный акт необходимо составить в следующих ситуациях:

- Плановый экспертный осмотр состояния оборудования;

- Проверка оборудования после установки в случае сложного монтажа;

- Контроль качества после ремонта;

- Приобретение нового товара;

- Возникновение сбоев в производстве по неизвестным причинам.

✅ Какие сведения должен содержать документ?

Документ должен содержать следующую информацию:

- Описание объекта проверки;

- Перечень дефектов — явные поломки и потенциальные дефекты;

- Выводы комиссии.

✅ В состав комиссии кто должен входить?

Вот основные требования к составу комиссии, которая должна включать:

- Работников, занимающихся эксплуатацией проверяемого оборудования;

- Работников ремонтного отдела;

- Представителей отдела, принимающего технику;

- Работников бухгалтерии.

✅ Меняется ли состав комиссии?

Состав экспертной комиссии меняется в зависимости от типа объекта и сложности оценки. Например, в случае ремонта сложного промышленного оборудования экспертную оценку способен дать только специалист. Если на предприятии не имеется профессионала нужной категории, его привлекают со стороны.

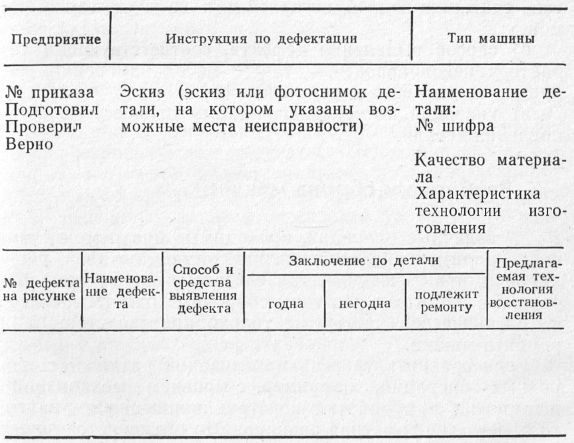

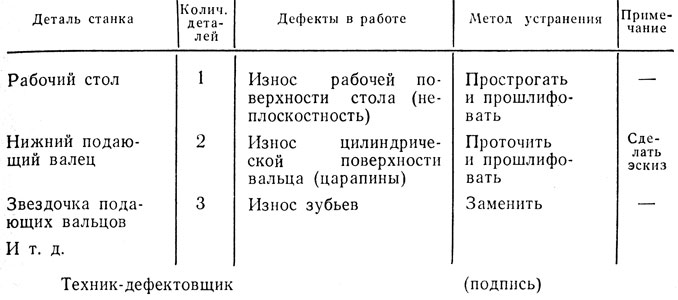

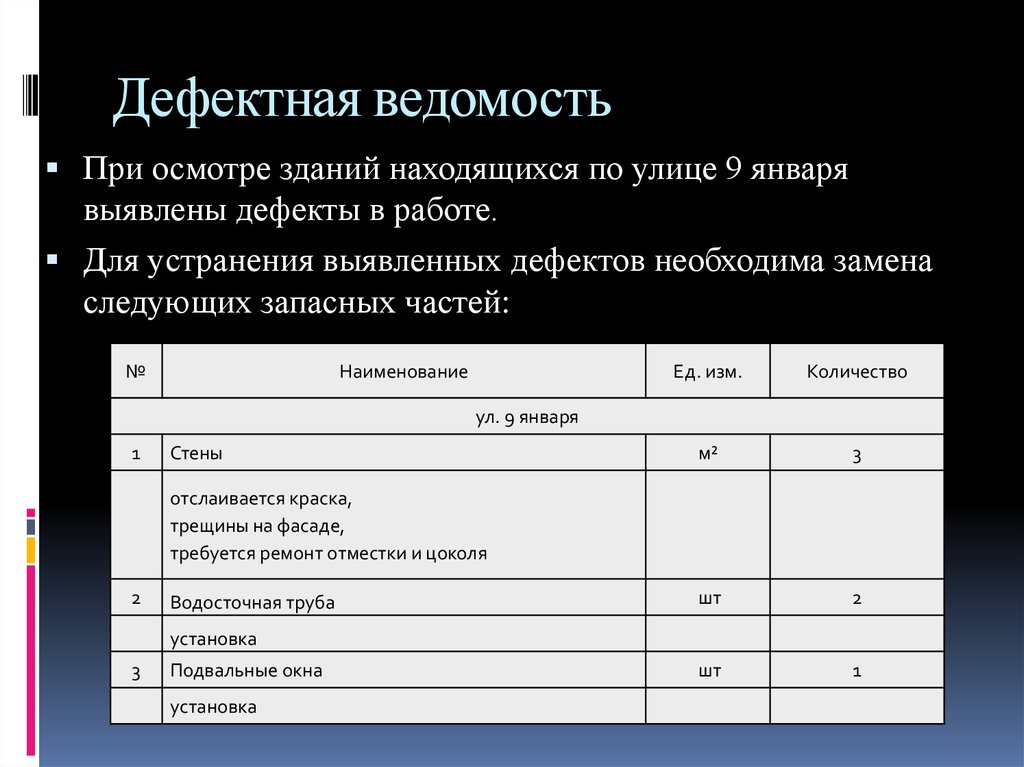

Требования к содержанию дефектного акта

Имеется ряд положений, которые обязан в себе содержать дефектный акт:

- Описание объекта проверки. Идентификационные номера, внешний вид и т. п. Описание составляется так, чтобы человек, не знакомый с проверяемым оборудованием, сумел его опознать без затруднений.

Обязательно перечисляются все идентификационные номера и их расположение.

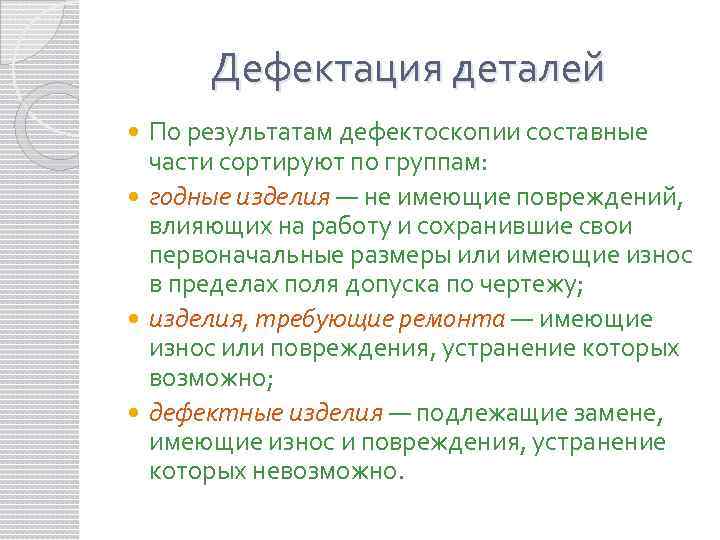

Обязательно перечисляются все идентификационные номера и их расположение. - Перечень дефектов. В ряде случаев участники комиссии отдельно отмечают, кто из них нашел определенные поломки или повреждения конструкции. Обычно дефекты делятся на две основные категории:

- Явные, обнаруженные поломки. Их наличие не требует дополнительных доказательств. Пример: трещина или деформация определенной детали. Дается подробное описание поломки и предположительные причины ее возникновения. Желательно в приложениях добавить изображение поломки.

- Потенциальные дефекты. Группа, более сложная для обнаружения. Здесь перечисляются поломки, способные возникнуть при отсутствии ремонта. Пример: износившийся передаточный ремень станка. Он еще способен работать. Но без скорейшей замены непременно выйдет из строя. В этом пункте перечисляется каждый потенциальный дефект, равно как и причины его возникновения.

- Выводы комиссии. Здесь перечисляются выводы, сделанные проверяющими в процессе оформления дефектного акта.

Указывается, надо ли восстанавливать либо списывать средства производства. Далее перечисляются действия по исправлению ситуации: частичный либо полный ремонт, списание и т. п. В ряде случаев оборудование начинает выходить из строя из-за использования некачественных материалов для производства. Этот факт тоже обязательно указывается в отчете.

Указывается, надо ли восстанавливать либо списывать средства производства. Далее перечисляются действия по исправлению ситуации: частичный либо полный ремонт, списание и т. п. В ряде случаев оборудование начинает выходить из строя из-за использования некачественных материалов для производства. Этот факт тоже обязательно указывается в отчете.

Приложения к дефектному акту: документы на соответствующее оборудование или основные средства, с указанием срока и условий эксплуатации. Здесь же перечисляются материальные свидетельства наличия дефектов — фотографии, испорченная конечная продукция и т. п. В конце идут подписи всех участников комиссии.

Требования к составу проверяющей комиссии

Отдельно следует перечислить состав комиссии, занимающейся экспертной оценкой проблемного оборудования. В нее должны входить следующие лица:

- Работники, занимающиеся эксплуатацией проверяемого оборудования. С их подачи начинается проверка и оформление дефектного акта, и они первые обязаны определить, требуется ли ремонт или замена средств производства.

В большинстве случаев в комиссию входит старший по отделу или подразделению. Либо выбирают наиболее опытного специалиста, знакомого с оборудованием того типа, что проходит осмотр.

В большинстве случаев в комиссию входит старший по отделу или подразделению. Либо выбирают наиболее опытного специалиста, знакомого с оборудованием того типа, что проходит осмотр. - Работники ремонтного отдела. Если на предприятии имеется собственный ремонтный отдел — выбирается представитель данного подразделения. При проверке оборудования, находящегося на гарантии, необходим представитель от производителя. Ремонтники дают экспертную оценку объему работ по восстановлению. Они обязаны предоставить разумную смету на восстановление техники. Если средства производства не подлежат восстановлению — в дефектном акте перечисляются причины, по которым ремонт невозможен и требуется списание.

- Представители отдела, принимающего технику. В ряде случаев — это контроллеры от ремонтного отдела. Они обязаны сделать экспертное заключение о наличии дефектов. А при восстановлении или списании удостовериться: новая либо восстановленная техника работает согласно требованиям предприятия-заказчика.

- Работники бухгалтерии. Их задачи — зафиксировать затраты на ремонт/замену оборудования. После оформления дефектного акта в их задачу входит подготовка отчета с перечислением всех расходов. Указывается как итоговая сумма, так и ее составляющие: доставка запчастей, траты на ремонт, простаивание производства и т. п. При списании указывается полная стоимость приобретения и доставки оборудования.

Вся информация, касающаяся проверяющих лиц, отражается в самом дефектном акте.

Необходимо учитывать: состав экспертной комиссии меняется в зависимости от типа объекта и сложности оценки. Пример: целесообразность замены двери способен оценить и человек, не являющийся специалистом. Если появилась трещина в косяке — достаточно косметического ремонта. А если дверь раскололась надвое, то необходима замена и списание.

Иная ситуация в случае ремонта сложного промышленного оборудования. Здесь экспертную оценку способен дать только специалист. Если на предприятии не имеется профессионала нужной категории — его привлекают со стороны. В дефектном акте обязательно ставится его подпись, ФИО, указывается место работы. Дополнительно перечисляются доводы в пользу восстановления либо списания и замены.

В дефектном акте обязательно ставится его подпись, ФИО, указывается место работы. Дополнительно перечисляются доводы в пользу восстановления либо списания и замены.

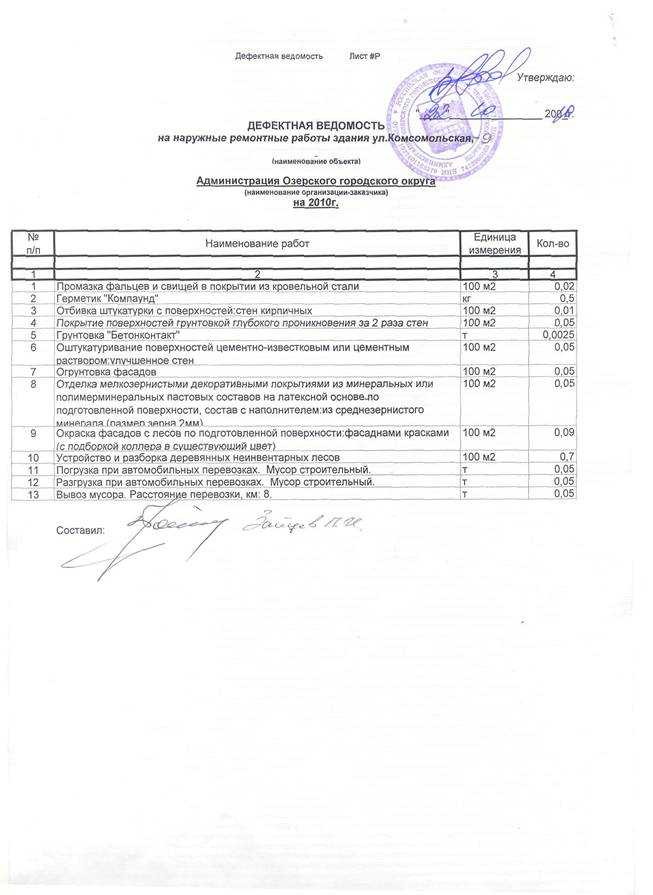

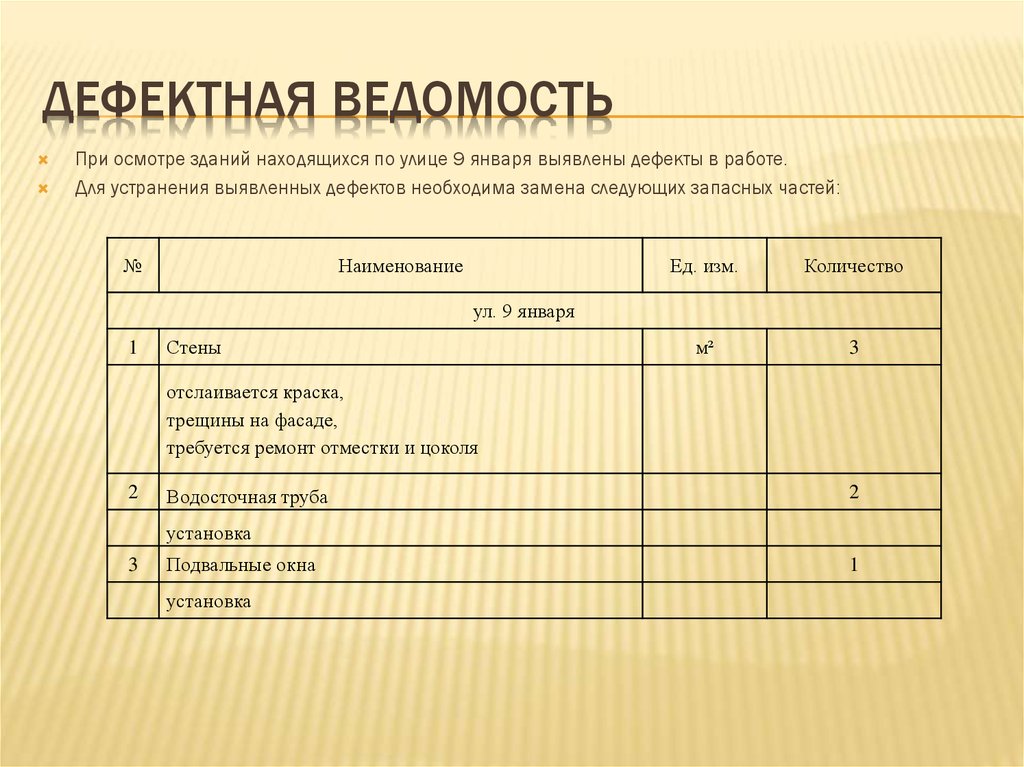

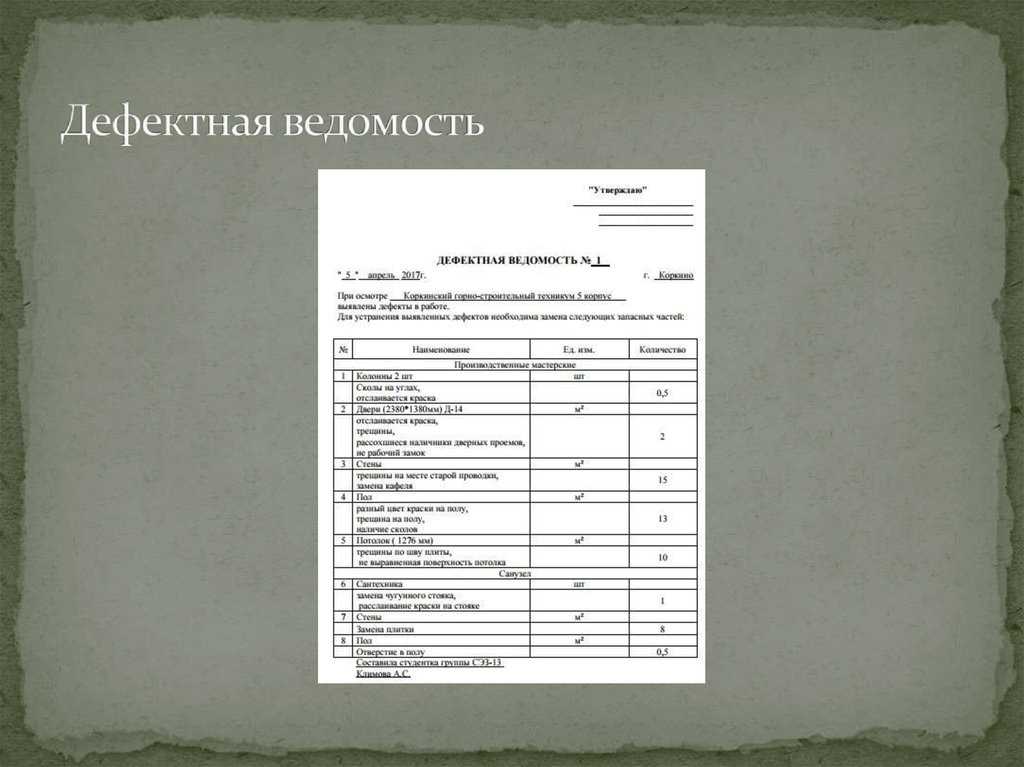

Образец заполнения дефектного акта

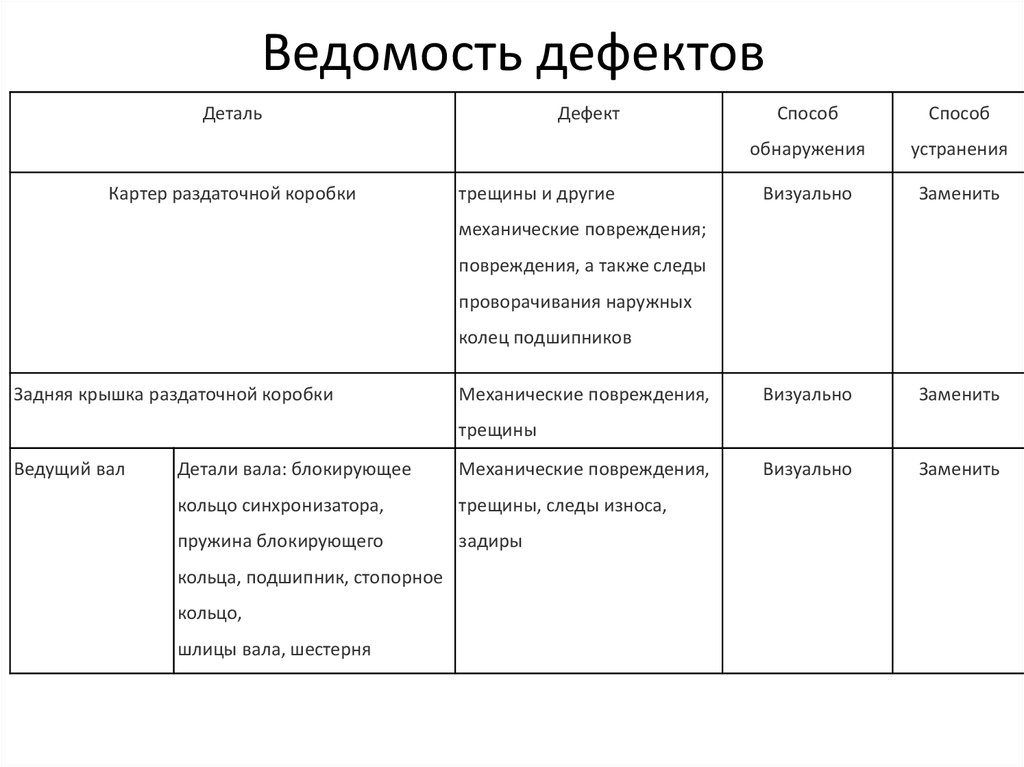

В качестве примера стоит рассмотреть дефектный акт, составляемый при поломке коробки передач авто в организации, занимающейся перевозками. Описываемый вариант подойдет для любого узла транспортного средства. Выглядит он следующим образом:

- Название. Варианты: «Акт дефектации автомобиля», «Дефектный акт на ремонт авто», «Акт технического состояния транспортного средства». При необходимости указывается название узла, но это необязательно.

- Информация о дате составления дефектного акта. Ниже вписывается место оформления документа — населенный пункт и точный адрес.

- Перечисляются данные о проверяющих. В состав комиссии, ответственной за дефектный акт, обычно входит автомеханик предприятия и представитель от бухгалтерии. Опционально в состав экспертной комиссии вводится представитель производителя авто, если оно находится на гарантии. Нередко проверяющим является и водитель данного транспортного средства.

- Причины проведения осмотра и оформления дефектного акта.

- Информация об авто, имеющаяся у владельца.

- Информация об авто, имеющаяся у ремонтников. Пункт включается опционально, в случае проведения ремонта на сторонней СТО.

- Регистрационные данные по транспортному средству. В обязательном порядке даются комбинации цифр, отмеченные на номерных узлах, номер самого авто, полученный на производстве, и госномер. Разночтений между паспортом авто и дефектным актом быть не должно.

- Результаты осмотра. В этом пункте документа перечисляются найденные дефекты и вероятные причины их возникновения.

- Сроки проверки.

Указывается дата начала и окончания осмотра дефектной МКПП. Не следует путать с датой составления дефектного акта.

Указывается дата начала и окончания осмотра дефектной МКПП. Не следует путать с датой составления дефектного акта. - Перечень инструментов, использованных при осмотре авто. Затем обязательно описываются способы проверки. При необходимости — поэтапно.

- Условия проведения проверки и составления дефектного акта. В частности, описывается помещение, где проводился осмотр. Обязательно указываются помехи для проверки, если таковые имелись.

- Советы и рекомендации членов комиссии. Пишется, требуется ли замена или ремонт узла. При необходимости ремонта — указывается, что необходимо сделать для восстановления МКПП авто. Желательно дать рекомендации по правильной эксплуатации транспортного средства.

- Приложения. Здесь даются чеки (плата за проверку, новые детали и т. п.), фотографии дефектных деталей, экспертные заключения членов комиссии, зафиксированные в письменном виде.

- Подписи членов комиссии, составивших акт. Здесь же обязательно указывается председатель комиссии.

Обязательно дается расшифровка подписей, полное имя.

Обязательно дается расшифровка подписей, полное имя.

Следует учитывать: в случае серьезных поломок руководить комиссией должен главный механик предприятия или иное ответственное лицо из руководства. При этом остальной состав комиссии может не меняться.

При комплексных проверках, дефектный акт составляется отдельно для каждого осматриваемого объекта.

Скачать документы

В качестве возможного варианта для заполнения рекомендуется обратить внимание на формы ОС-2 и ОС-3.

Форма ОС-2 используется при внутреннем перемещении основных средств — в частности, из производства в ремонтный отдел. А форма ОС-3 применяется в случае составления акта приема-передачи отремонтированного оборудования.

§ 53. Дефектация роторов турбин

При

дефектации роторов необходимо выявить

повреждения лопаток, промерить

состояние упорных шеек а ала ротор,-i,

состояние

упорного гребня (износ, трещины),

прогиб вала ротора, выявить грешины и

фрикционную коррозию на валу ротора,

проверить состояние дисков, бандажа и

скрепляющей лопатки проволоки. .

.

Если лопатки сняты с места, то дефектация наиболее удобна. В этом случае при дефектации лопаток (для выявления трешин) применяют часто капиллярные и магнитные методы дефектоскопии. Лопатки газовых турбин из немагнитных материалов дефектуют капиллярными моголами (люминесцентным или иветным). Капиллярные методы дефектоскопии гкпноляют обнаружить дефект (трещину), выходящий на поверхность с раскрытием до 0,002 —0.003 мм. Чувствительность капилляпных методов повышается при помещении детали в разреженную атмосферу.

Капиллярными методами выявляют дефекты, выходящие на поверхность, магнитными — обнаруживают и подповерхностные дефекты (на глубине до 2 мм). Это определяет область их применения.

Если ротор не разлоначивается, то выявить трещины в лопатках труднее. Здесь используют визуальные и физические методы дефектоскопии.

При

визуальном способе осмотра применяют

лупу, в труднодоступных местах лопатки

— сферическое зеркальие. Особенно

внимательно осматривают бандажную

ленту у шипов, отверстия в лопатках для

скрепляющей проволоки, кромки и

поверхность лопаток.

Особенно

внимательно осматривают бандажную

ленту у шипов, отверстия в лопатках для

скрепляющей проволоки, кромки и

поверхность лопаток.

Лучшие результаты дает магнитно-керосиновый способ. Ротор, расположенный иа козлах, медленно вращают, лопатки погружают в ванну с обезвоженным керосином, в котором имеется металлическая пудра (5—7 г железной пудры на I л обезвоженного керосина). Для выявления мест. где пристала пудра (места трещин), лопатки тщательно осматривают. По окончании проверки ротор размагничивают. Данный способ относительно трудоемок и громоздок.

Применение ультразвуковых колебаний для дефектации лопаток, бандажей и скрепляющей проволоки даст более надежные результаты по сравнению е другими способами и требует меньше труда и времени. Однако применение ультразвука требует тщательности проведения работ.

Опорные

шейки вала ротора осматривают и обмеряют

для определения их износа. При осмотре

выявляют наличие коррозионного

разрушения и механических повреждений

шеек, рисок, забоин и т. п. Износ опорных

шеек устанавливают измерением диаметров

в треч сечениях по длине в двух взаимно

перпендикулярных плоскостях. По данным

обмеров подсчитывают максимальные

значения бочкообрззности, конусности

и эллиптичности. Допустимые эллиптичность

и конусность шеек вала ротора должны

быть не более 0,025 мм.

п. Износ опорных

шеек устанавливают измерением диаметров

в треч сечениях по длине в двух взаимно

перпендикулярных плоскостях. По данным

обмеров подсчитывают максимальные

значения бочкообрззности, конусности

и эллиптичности. Допустимые эллиптичность

и конусность шеек вала ротора должны

быть не более 0,025 мм.

В упорных греблях обычно проверяют рабочие поверхности на биение индикатором, который устанавливают на разъемной плоскости подшипника. Трещины ни цементируемой поверхности гребня недопустимы, так как они нарушают работу упорного подшипника. В чтом случае гребень подлежит Замене. Целесообразно при дефекпшин гребня проверить тердость рабочей поверхности.

Плотность

посадки на валу ротора проверяют по

звуку и с помощью индикатора следующим

образом. Заложив ломик между дисками,

нажимают на диск и отмечают показания

индикатора после нажима. Отклонение

стрелки индикатора покажет ослабление

диска. При гаком проверке нужно не

смешивать упругую деформацию лиски

(иниб), возникающую при нажатии на

него ломиком, г ослаблением посадки

диска на валу.

Осматривая диски, нужно обращать внимание на торны и внутреннее отверстие ступицы, обод диска. Наиболее вероятные места появления трещин—это переходы от одного сечения к другому, места у отверстий парового равновесия, углы шпоночных канавок, обод лиска.

Для выявления флокенов применяют травление. Коробление диска обнаруживают с помощью индикатора. При наличии флокенов, трещин и утонении диска вследствие коррозии диски заменяют. При ослаблении посадки и короблении допустим ремонт дисков.

Осмотр диской, неснятых с вала, затруднен.Для облегчения осмотра таких дисков применяют освещение переносной02 В) лампойи вогнутое зеркальце на длиннойрукоятке.

Прогиб

лала ротора измеряют с помощью индикатора.

Ротор уета- манлняают на своих опорах

или;в центрах станка. Измерения производят

в нескольких сечениях по длине ротора,

не имеющих насаженных деталей и

отстоящих друг от друга на 300—401) мм.

Дли определения плоскости максимального прогиба окружность вала делят на В -8 частей (pile. 61), индикатор ставят на плоскость в разъеме

фланца или станину станка и уста на вливают стрелку о нулевое .’голодание. совместив индикатор с отметкой / по окружности. Затем, медленно арашая ротор, фиксируют показания индикатора в точках J. 3 и т.д. по окружности Если измерения проходили правильно. то придя к точке /. стрелка индикатора будет на нуле. Величина биения п данном сечении равна максимальной алгебраической разнит1 наказаний инанкагора а диаметрально противоположных точках нала Допустимое биение не должно превысить 0.02 мм. Прогиб оси вали равен половши- максимального биения вала.

Для наглядности прогибы в одной плоскости по всем сече пням наносят а определенном масштабе и Получают график прогиба вала. Если за один оборот вила индикатор показал два максимума и два минимума и если эти показания примерно одинаковы, то в данном сечении имеется эллиптичность

Во

избежание влияния износа опорной шейки

вала ротора на определение прогиба,

измерения следует делать не по середине

шейки, а у ее концов, вне рабочих мест.

404: Страница не найдена

Качество программного обеспеченияСтраница, которую вы пытались открыть по этому адресу, похоже, не существует. Обычно это результат плохой или устаревшей ссылки. Мы извиняемся за любые неудобства.

Что я могу сделать сейчас?

Если вы впервые посещаете TechTarget, добро пожаловать! Извините за обстоятельства, при которых мы встречаемся. Вот куда вы можете пойти отсюда:

Поиск- Узнайте последние новости.

- Наша домашняя страница содержит последнюю информацию о качестве программного обеспечения.

- Наша страница «О нас» содержит дополнительную информацию о сайте, на котором вы находитесь, «Качество программного обеспечения».

- Если вам нужно, свяжитесь с нами, мы будем рады услышать от вас.

Просмотр по категории

Облачные вычисления

- Упростите управление несколькими облаками с помощью 5 лучших практик

Внедрение надежных методов управления несколькими облаками может смягчить проблемы и обеспечить безопасность.

Ознакомьтесь с рекомендациями и инструментами…

Ознакомьтесь с рекомендациями и инструментами… - Основные проблемы с производительностью в облаке, тормозящие работу корпоративных приложений

Рабочие нагрузки с жесткими требованиями к задержке, пропускной способности, доступности или интеграции, как правило, работают лучше и стоят меньше, если…

- Облако — растущая сила промышленного Интернета вещей

Коммунальные предприятия и производители являются примерами отраслей, использующих распределенные облачные вычисления на частных объектах для сбора и …

Архитектура приложения

- Когда дизайн REST API превращается из полезного во вредный

REST может быть непререкаемым стандартом в разработке веб-API, но способствовал ли он чрезмерному доверию? Узнайте, почему другой дизайн …

- Azure Logic Apps: чем они отличаются от AWS Step Functions

Разработчики могут использовать Microsoft Azure Logic Apps для создания, развертывания и подключения масштабируемых облачных рабочих процессов.

Узнайте, как он измеряет …

Узнайте, как он измеряет … - 5 способов справиться с проблемами монолитных архитектур

Тем, кто не может перейти на микросервисы, нужен способ повысить надежность архитектуры. Вот пять способов программного обеспечения…

ITОперации

- Советы по созданию культуры обмена знаниями DevOps

Дух открытости и сотрудничества DevOps делает необходимым обмен знаниями. Ознакомьтесь с передовыми методами документирования и …

- Генеральный директор размышляет об удаленной работе и сплочении команды на фоне войны в Украине

Компания по управлению API GraphQL находится на пути к официальному запуску в ближайшие месяцы, несмотря на год серьезных проблем …

- Как установить и управлять переменными среды в Kubernetes

В этом руководстве вы узнаете, когда использовать или не использовать переменные среды в Kubernetes, и сравните методы установки и.

..

..

TheServerSide.com

- Почему WebAssembly? 11 основных преимуществ Wasm

Задержка и задержка мешают веб-приложениям, которые запускают JavaScript в браузере. Вот 11 причин, по которым WebAssembly имеет …

- Почему Java в 2023 году?

Было ли когда-нибудь лучшее время для Java-программиста? Платформа Java — от новых выпусков Spring до активных JUG — …

- Как разработчики могут избежать мошенничества с удаленной работой

Разработчики программного обеспечения могут найти хорошую удаленную работу по программированию, но некоторые предложения о работе слишком хороши, чтобы быть правдой. Следуйте этим советам, чтобы найти…

ПоискAWS

- AWS Control Tower стремится упростить управление несколькими учетными записями

Многие организации изо всех сил пытаются управлять своей огромной коллекцией учетных записей AWS, но Control Tower может помочь.

Сервис автоматизирует …

Сервис автоматизирует … - Разбираем модель ценообразования Amazon EKS

В модели ценообразования Amazon EKS есть несколько важных переменных. Покопайтесь в цифрах, чтобы убедиться, что вы развернули службу…

- Сравните EKS и самоуправляемый Kubernetes на AWS

Пользователи

AWS сталкиваются с выбором при развертывании Kubernetes: запустить его самостоятельно на EC2 или позволить Amazon выполнить тяжелую работу с помощью EKS. См…

Управление дефектами — 4 шага к улучшению продуктов и процессов

Управление дефектами сегодня

В мире управления дефектами лучший дефект — это тот, который никогда не возникает. Профилактика лучше лечения. Но пока мы не достигнем состояния совершенства в наших командах по разработке продуктов, инструментах и процессах, мы должны подумать, как мы можем управлять дефектами, чтобы упростить и ускорить внедрение новых продуктов (NPI) и постоянно улучшать продукты.

Проблема в том, что управление дефектами часто считают небольшой частью процесса разработки, принадлежащей только одной или двум командам в компании и не требующей внимания руководства, улучшений или инвестиций.

Давайте рассмотрим, как сегодня выглядит управление дефектами. Ниже приведено составное обобщение того, что мы чаще всего видим в мире сложных продуктов (тех, которые имеют механические, электрические, программные и/или встроенные компоненты).

ЛЮДИ (Кто?) | |

|---|---|

| Команды | Управление дефектами часто происходит исключительно внутри отдельных инженерных групп — группы разработчиков программного обеспечения управляют своими ошибками, группы аппаратного обеспечения — своими дефектами, группы микропрограммного обеспечения — своими проблемами — чаще всего с использованием отдельных инструментов, расстановки приоритетов, терминологии и методов коммуникации (или их отсутствия). |

МЕТОД (Как?) | |

| Отсоединенные инструменты | Если управление дефектами не является приоритетом, могут использоваться уже доступные инструменты (например, MS Office, Google Docs). Быть бережливым полезно для бюджета, если решение обеспечивает необходимую функциональность. Многие инструменты управления дефектами, используемые сегодня в командах, имеют проблемы — их трудно получить, поддерживать и поддерживать в актуальном состоянии. Инструмент может не обеспечивать легкое выполнение процесса, что означает поддержку нечетких или отсутствующих данных, незадокументированных или устаревших заданий и/или дефектов, которые не были должным образом расставлены по приоритетам, проверены или устранены. |

ПРОЦЕСС (Что?) | |

| Ограниченные способы улучшения | Дефекты не могут быть классифицированы должным образом или не могут быть отслежены в истории продукта (редакциях) и линейках продуктов. Отсутствие связи с системой записи продуктов означает пробел в истории продукта для всех, кто не «осведомлен» о продукте. Отсутствие связи с системой записи продуктов означает пробел в истории продукта для всех, кто не «осведомлен» о продукте. |

Сделать управление дефектами приоритетом

Можете ли вы рискнуть отзывом продукта? Samsung Galaxy Note 7 может оказаться одним из самых проницательных тематических исследований, посвященных общему влиянию на управление брендом, общим затратам на отзыв и реакции глобального потребительского рынка на наш сумасшедший, связанный мир. Еще неизвестно, являются ли горящие телефоны результатом проблем с надзором за цепочкой поставок или внутренних лабораторных испытаний, но методы управления дефектами, скорее всего, будут лежать в основе первоначальной проблемы, а также последующих шагов по реагированию, которые также не сработали.

Плохое управление дефектами может привести к такому кошмару. Отзыв может привести к падению акций, потере доходов, клиентов и потенциальных клиентов, подрыву репутации бренда и многому другому. Наилучший результат плохо сделанного управления дефектами — увеличение затрат ползучим, невидимым образом, который трудно рассчитать, и более длительная фаза разработки нового продукта (NPD).

Наилучший результат плохо сделанного управления дефектами — увеличение затрат ползучим, невидимым образом, который трудно рассчитать, и более длительная фаза разработки нового продукта (NPD).

Все боятся отзыва продукта, упущенного времени выхода на рынок, разочарования клиентов и других возможных последствий плохо сделанного продукта. Однако часто мы настолько заняты проектированием, тестированием и производством продуктов для поставки, что не можем заранее внедрить процессы и инструменты упреждающего управления дефектами для снижения рисков.

Учтите, что в 2020 году произошло 256 отзывов продукции. Эти отзывы касаются только товаров, ориентированных на потребителя. Комиссия по безопасности потребительских товаров

Когда мы смотрим на другие отрасли и регулирующие органы, мы обнаруживаем, что ни одна отрасль не застрахована от отзывов. Например, в 2020 году FDA отозвало в общей сложности 736 медицинских устройств. Отзывы FDA подразделяются на три разных класса (например, класс I, II или III) в зависимости от риска серьезных проблем со здоровьем или смерти.

– Отзыв класса I: использование или воздействие устройства, скорее всего, вызовет неблагоприятные проблемы со здоровьем или смерть

— отзыв класса II: использование или воздействие устройства может вызвать временные неблагоприятные проблемы со здоровьем

— отзыв класса III: использование или воздействие устройства вряд ли вызовет неблагоприятные проблемы со здоровьем и 20 отзывов класса III. Конструкция устройства была определена как основная причина 59% отзывов устройств класса II.

Этапы и стратегии управления дефектами

Здесь мы предлагаем четыре шага, чтобы оценить, на каком этапе управления дефектами вы сейчас находитесь, выявить пробелы и приблизиться к цели полного отсутствия дефектов.

Шаг 1: Отслеживание дефектов

Имеем ли мы представление о дефектах, обнаруженных в наших продуктах и командах (программное обеспечение, аппаратное обеспечение, встроенное ПО, электрооборудование)?

- Да, безусловно.

- Может быть, мне нужно спросить людей.

- №

Если вы не можете категорически ответить «да», вам следует начать здесь. Мы не можем управлять тем, чего не видим. Успех NPD зависит от управления колеблющимися переменными стоимости, качества, функций и времени. Без наблюдения за дефектами в продукте всем в команде сложно понять, какие решения принимаются и как эти решения влияют на все остальные усилия по завершению продукта.

- Наглядность начинается с понимания и принятия процесса управления дефектами и стандартного инструмента или системы для всех дефектов в продуктах и командах. Решение может быть простым: от общих электронных таблиц для небольших компаний до корпоративной реляционной базы данных, созданной с учетом дефектов. .com/resources/articles/excel-bill-of-materials/gement учитывайте рекомендации.

- Для этапа 1 «Видимость» ключом является стандартная, доступная, единая система или место, к которому могут получить доступ и которые будут использовать все команды.

Шаг 2: Приоритизация дефектов

Есть ли у нас способ провести анализ рисков и приоритезацию дефектов?

- Абсолютно. Процесс всем известен.

- В основном, но от случая к случаю и варьируется от команды к команде.

- Не совсем… мы относимся к каждому решению как к собственному.

После того, как мы сделали первый шаг к обеспечению видимости, нам нужно убедиться, что мы отслеживаем правильные данные о дефектах — информацию, которая имеет значение и может привести к действию. Данные ради данных — это шум. Качество собранных данных имеет значение для участия команды. Сбор слишком большого количества данных или данных, которые не представляют ценности, снижает готовность вашей команды завершить процесс устранения дефектов, оставаться вовлеченными и быть точными.

- Чтобы приоритизировать дефекты, вам необходимо собрать правильную информацию, чтобы принять меры сегодня и предотвратить появление дефектов в будущем.

Большинство компаний считают, что области необходимой информации включают в себя некоторые или все из следующих от очевидных до не столь очевидных: правильное/полное описание, конечно, уровень риска, уровень затрат, обнаруженный фазовый дефект, кто обнаружил дефекты (команда/люди) для дальнейшее обучение, классификация (какой это тип дефекта?), чтобы помочь с причинно-следственными связями, и какие ревизии/состояния выпуска имеют дефект.

Большинство компаний считают, что области необходимой информации включают в себя некоторые или все из следующих от очевидных до не столь очевидных: правильное/полное описание, конечно, уровень риска, уровень затрат, обнаруженный фазовый дефект, кто обнаружил дефекты (команда/люди) для дальнейшее обучение, классификация (какой это тип дефекта?), чтобы помочь с причинно-следственными связями, и какие ревизии/состояния выпуска имеют дефект. - Для шага 2 Приоритизация ключевым моментом является сбор нужной информации в нужное время — учитывайте качество, точность, простоту обновления и назначение данных.

Шаг 3: Устранение дефектов

Есть ли у нас способ своевременного реагирования на информацию о дефектах?

- Да, у нас есть процесс принятия быстрых и обоснованных решений, и мы фиксируем эти решения в системе.

- У нас нет единого стандартного процесса, но мы выполняем работу и выпускаем продукт, даже если это немного болезненно.

- Команды тратят слишком много времени на то, чтобы гоняться за деталями или упускать их; мы боремся намного больше, чем должны.

Благодаря прозрачности (процесса и системы) и правильным высококачественным данным у вас есть возможности. Своевременные, взвешенные решения можно принимать быстрее и раньше в процессе. Исследования (и здравый смысл) показывают, что затраты на исправление позже, а не раньше в процессе, значительно выше — по консервативным оценкам, в 3-5 раз или больше (Soni, цитируя исследования NIST и IBM).

- Действие требует совместной работы команды, отслеживания назначения и закрытия. Предпочтительно, чтобы ваш инструмент (если это программная система) из шага 2 гарантировал, что разрешение станет частью собранных данных о качестве, а не только в цепочках электронной почты и разговорах. С более современной системой вы также увеличиваете количество участников с помощью удобных функций, включая интерфейсы типа социального чата, уведомления по электронной почте и простую фильтрацию для выявления существенных дефектов.

- Для разрешения на этапе 3 ваш процесс и система должны обеспечивать быстрые совместные шаги по устранению дефектов с записью обсуждений и решений (вам потребуется история для этапа 4).

Шаг 4: Анализ дефектов

Есть ли у нас методология и культура предотвращения дефектов, чтобы свести дефекты к нулю?

- Да, мы готовы к Шести Сигмам.

- Идет работа. Иногда мы проводим анализ дефектов, но мы хотим сделать это приоритетом.

- Нет, мы еще не пришли — слишком заняты тем, чтобы управление индивидуальными дефектами работало хорошо.

После того, как у вас будет хорошо работать видимость, приоритизация и разрешение отдельных дефектов, вы можете рассмотреть процесс анализа и проверки дефектов — процесс, который учитывает как входные данные об отдельных дефектах, так и просмотр дефектов по классификациям, линейкам продуктов, истории изменений. , вовлеченные команды и многое другое. Анализ дефектов приближает команды к цели нирваны — полному отсутствию дефектов.

Анализ дефектов приближает команды к цели нирваны — полному отсутствию дефектов.

- Для предотвращения дефектов требуется сбор всех данных о критических дефектах и выполнение корректирующих действий (шаги 1–3). После сбора вы хотите, чтобы извлеченные уроки были разделены в рамках структуры, которая включает анализ основных причин после решения, рассмотрение возможных будущих действий и модификации в командах, процессах и продуктах для предотвращения будущих дефектов. Отзывы — собственные и коллеги — могут быть мощными инструментами обучения и мотивации. Наличие системы, которая поддерживает запись процесса анализа дефектов для совместного использования и исторической прослеживаемости, является требованием для сведения дефектов к нулю.

- Для Анализа Шага 4 вы делаете анализ дефектов приоритетом для будущей успешной разработки продукта.

Несмотря на то, что иногда бывает трудно найти время для анализа после принятия решения, это дисциплина присутствует почти во всех очень успешных, растущих компаниях, поэтому мы подчеркиваем это здесь. Илон Маск сказал: 90 135: «Я думаю, что очень важно иметь петлю обратной связи, когда вы постоянно думаете о том, что вы сделали, и как вы могли бы сделать это лучше». Вы можете любить или ненавидеть Маска из Tesla и SpaceX, но трудно спорить с успехами, достигнутыми до сих пор в двух сложных и все еще неразвитых областях — альтернативной энергетике и космических путешествиях. Анализ — не единственный ключ к успеху Маска, но один из ключей. Не позволяйте командам переходить к следующему проекту, не выполнив этот важный шаг и не зафиксировав результаты.

Илон Маск сказал: 90 135: «Я думаю, что очень важно иметь петлю обратной связи, когда вы постоянно думаете о том, что вы сделали, и как вы могли бы сделать это лучше». Вы можете любить или ненавидеть Маска из Tesla и SpaceX, но трудно спорить с успехами, достигнутыми до сих пор в двух сложных и все еще неразвитых областях — альтернативной энергетике и космических путешествиях. Анализ — не единственный ключ к успеху Маска, но один из ключей. Не позволяйте командам переходить к следующему проекту, не выполнив этот важный шаг и не зафиксировав результаты.

Продвижение вперед с управлением дефектами

Инженерные группы часто отвлекают и перераспределяют простаивающие ресурсы (и не всегда с желаемыми результатами; см. Томке и Рейнертсен о мифах об использовании ресурсов и теории очередей для получения дополнительной информации об управлении командами). Используйте часть времени простоя вашей команды, чтобы оценить процесс управления дефектами и достичь цели полного отсутствия дефектов.