Фрезеровка Гбц классика | Turbobazar.ru

Phobos

Завсегдатай

#1

#1

Вопрос сколько можно снять максимум с головы мм 2101 и 21011 и сколько будет объем камеры сгорания в гбц

VladTM

Местный

#2

#2

Вроде RXO в свое время 4 мм снимал, если не лень посмотри в его теме на vaz. ee

ee

Valerik77

Местный

#3

#3

4.5 снимали с классической гбц сделанной в ссср

Kompressor

Абориген

#4

#4

3мм предел для 79мм,2. 5 предел для 82мм

5 предел для 82мм

Kompressor

Абориген

#5

#5

4мм бред полнейший,там каналы открываются уже на 3.5

Nikitos_62RUS

Абориген

#6

#6

Kompressor написал(а):

4мм бред полнейший,там каналы открываются уже на 3. 5

5

Нажмите для раскрытия…

какие каналы ты чего, я снимал плоскость до седла это 3.5-4 мм, и ездил на 84 поршне целый год, единственное пилить столько можно если голова 21214 нивская или 21067 ( на всех инжекторных классиках такая стояла) тоесть под 82 поршень, отличается она дополнительным ребром жесткости под вытеснителем…

Phobos

Завсегдатай

#7

#7

Попутно не отходя от кассы ! От чего пружинки болие жесткие поставить? И степень под 95 бенз какую лучше подогнать

Kompressor

Абориген

#8

#8

ради эксперимента пилил 011 голову,вскрыл каналы,всего снял 3.

Kompressor

Абориген

#9

#9

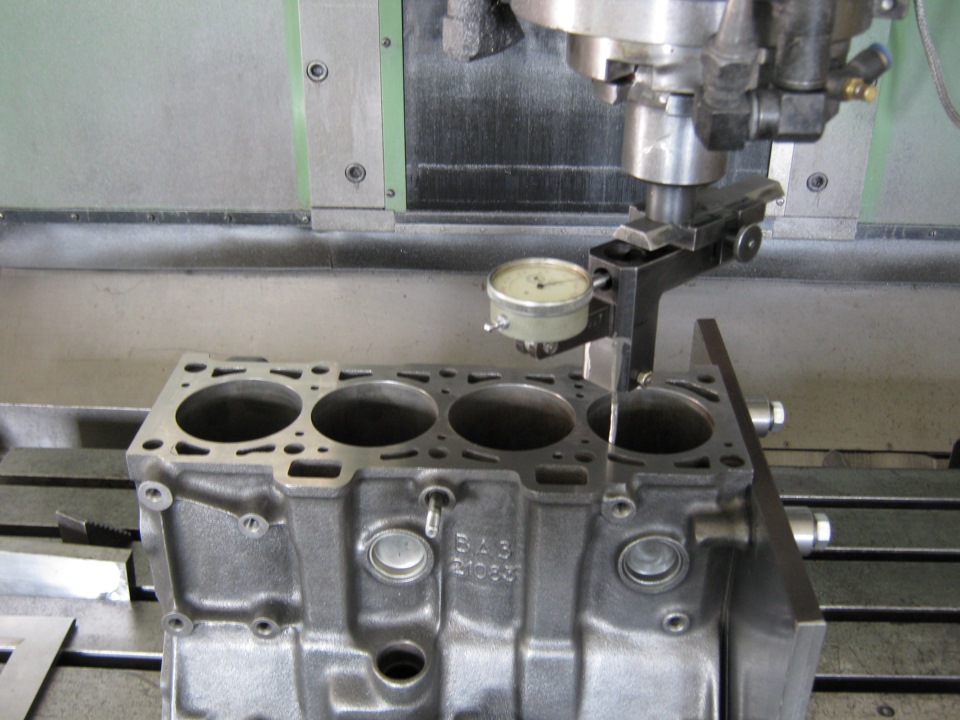

Зависимость степени сжатия двигателя ВАЗ-21011 от глубины фрезерования головки блока

Глубина фрезерования, мм

0,2

0,5

0,8

1,0

1,2

1,5

1,8

2,0

2,5

2,9

3,2

Степень сжатия

9,0

9,2

9,4

9,5

9,8

9,9

10,2

10,4

11,0

11,5

Завод ВАЗ выпустил головки блока с тремя маркировками, отлитыми с левой стороны над плоскостью разъема. Головки с маркировкой 2101-1003015 и 21011-1003015-10 (унифицированная головка, устанавливаемая в настоящее время на двигатели всех моделей) имеют одинаковый объем камеры сгорания- 32 см3. Головка блока с маркировкой 21011-1003015 устанавливалась до середины 1976 г. только на двигатели ВАЗ-21011. Это следует учитывать при комплектации деталей для сборки двигателя.

Головки с маркировкой 2101-1003015 и 21011-1003015-10 (унифицированная головка, устанавливаемая в настоящее время на двигатели всех моделей) имеют одинаковый объем камеры сгорания- 32 см3. Головка блока с маркировкой 21011-1003015 устанавливалась до середины 1976 г. только на двигатели ВАЗ-21011. Это следует учитывать при комплектации деталей для сборки двигателя.

У двигателя ВАЗ-2106 поршень не доходит до верхней плоскости блока 1,9 мм (у ВАЗ 21011-0,1 мм), поэтому в табл. 30 приведены значения степени сжатия в зависимости от глубины фрезерования не только головки блока, но и самого блока или головки и блока вместе. Фрезерование головки блока более чем на 3 мм опасно с точки зрения вскрытия водяных каналов.

Обе таблицы составлены с учетом заводской комплектации в настоящее время, т. е. имеется в виду установка унифицированной головки на все двигатели. Поршни в двигателях ВАЗ-21011 имеют плоское днище, а поршни ВАЗ-2106-с проточкой на днище (объем этой проточки 1,7 см3).

е. без всасывающего и выхлопного патрубков, бензонасоса, распределительного вала и всей системы газораспределения, но с закрепленной крышкой шестерни привода распределительного вала (М-412).

е. без всасывающего и выхлопного патрубков, бензонасоса, распределительного вала и всей системы газораспределения, но с закрепленной крышкой шестерни привода распределительного вала (М-412).Фрезеровать желательно на вертикально-фрезерном станке фрезой, которая всю плоскость головки по ширине может пройти за один проход. Впрочем, годится любая другая технология фрезерования при условии, что чистота обработки плоскости головки будет не хуже производимой заводом-изготовителем. Как правило, опытный фрезеровщик проходит плоскость головки 2 или 3 раза независимо от выбранной глубины фрезерования. Делается это во избежание ошибок, которые потом трудно исправить. После закрепления головки на станке проверяется правильность ее установки по уровню. Первый проход- проверочный — осуществляется на меньшую глубину, чем предполагаемая для выбранной степени сжатия. Если после первого прохода высота головки цилиндров по всему периметру одинакова (исходный размер стандартной головки-108,5 мм), то можно уверенно производить окончательную обработку.

После фрезерования снимаются заусенцы и головка тщательно очищается от стружки. Желающим произвести подготовку головки блока цилиндров по программе максимум, однако, рано думать о сборке головки и постановке ее на двигатель.

Для двигателей ВАЗ, особенно форсированных до степени сжатия 11,0-11,5, хорошо зарекомендовала себя комбинированная прокладка головки блока, состоящая из колец отожженной красной меди, которые уплотняют камеру сгорания, и стандартной прокладки для уплотнения соединений по системе охлаждения и смазки.

Kompressor

Абориген

#10

#10

http://youtu. be/L1tHctnnTkU

be/L1tHctnnTkU

loafer

Старожил

#11

#11

имхо,но 2мм в технически-грамотном смысле это максимум…:neutral:

DJKJLZ

Абориген

#12

#12

зажимаешь?тогда блок фрезерни убери не доход убедись в отсутствии прогиба а потом отталкивайся.

плотность металла чем глубже тем хуже-факт.

Phobos

Завсегдатай

#13

#13

Блок спилен! Но есть одно но. если еше пильнуть голову (стоят 5тые поршня) они с клопами вал м28 окб двиг 11.5 подем фаза 300-310

DJKJLZ

Абориген

#14

#14

1 мм ну 1. 5 дальше гбц становится не ликвидной 😀

5 дальше гбц становится не ликвидной 😀

Phobos

Завсегдатай

#15

#15

Phobos написал(а):

Блок спилен! Но есть одно но. если еше пильнуть голову (стоят 5тые поршня) они с клопами вал м28 окб двиг 11.5 подем фаза 300-310

Нажмите для раскрытия…

Имел виду не встретятятся клопы с поршней

DJKJLZ

Абориген

#16

#16

обязательно

DJKJLZ

Абориген

#17

#17

при обрыве цепи. ……

……

Phobos

Завсегдатай

#18

#18

DJKJLZ написал(а):

1 мм ну 1.5 дальше гбц становится не ликвидной 😀

Нажмите для раскрытия…

Вымысле не леквидной

Phobos

Завсегдатай

#19

#19

Без обрыва будет все Ок ? Встречи не будет

DJKJLZ

Абориген

#20

#20

Phobos написал(а):

Вымысле не леквидной

Нажмите для раскрытия. ..

..

к примеру при продаже не всех устроит.возможно нарушение теплообмена.провоцирование микротрещин.смещение фаз……

а так все ок:grin:

краткое описание, особенности и нюансы работы

Головка блока цилиндров в двигателе – это достаточно специфический узел. Неисправности этого механизма могут приводить к полной неработоспособности транспортного средства. К примеру, нарушения сопряжения поверхности ГБЦ и блока цилиндров могут быть вызваны пробоем прокладки. Это влечет за собой и другие неприятности. Так, в масло попадает антифриз. В расширительном бачке и в системе охлаждения тоже будет масло. Если эксплуатировать автомобиль с такой неисправностью, то двигатель погибнет окончательно. Следовательно, проблему необходимо срочно устранять. Восстановить плоскости головки поможет такая операция, как фрезеровка ГБЦ.

Характеристика ГБЦ

Головка блока цилиндров, как уже было замечено выше, – один из важнейших узлов любых двигателей внутреннего сгорания. В головке установлены все основные детали газораспределительного механизма ДВС.

В головке установлены все основные детали газораспределительного механизма ДВС.

Это сложный элемент, и чаще всего изготавливается он из алюминиевых сплавов либо из легированного чугуна. Чтобы ГБЦ и блок цилиндров двигателя могли надежно взаимодействовать друг с другом, снизу ГБЦ расширена, а ее привалочная плоскость идеально ровная.

Особенности конструкции

В конструкции имеются самые разные элементы – это свечи зажигания, форсунки, свечи накала, распределительные валы. В головку интегрируются также клапана – впускные и впускные. Рядные двигатели оснащаются одной ГБЦ, а V-образные моторы имеют по отдельной головке на каждый ряд цилиндров.

Отверстия на ГБЦ необходимы для монтажа форсунок, свечей зажигания. В верхней нише установлены пружины клапанов, клапанные втулки, опорные шайбы, корпуса подшипников распредвала. Также в корпусе имеются отверстия для установки впускного и выпускного коллектора.

Когда нужна фрезеровка ГБЦ?

Итак, целью фрезеровки является процесс доводки поверхности головки, взаимодействующей с блоком цилиндров, до необходимых критериев привалочных плоскостей.

Данная операция выполняется в двух случаях. Обычно головку фрезеруют, когда делают тюнинг двигателя. Так, нередко уменьшают высоту ГБЦ, чтобы повысить степень сжатия мотора. Это не является актуальным для обычных автолюбителей, ибо обычным водителям вполне хватает штатных характеристик и возможностей ДВС.

В случае ремонта без фрезеровки ГБЦ не обойтись. Она делается обязательно. Любой капитальный ремонт двигателя не проводится без этой процедуры. Так или иначе, но любой двигатель хоть один раз, но подвергался перегреву. А перегрев пагубно влияет на привалочную плоскость. Нередко следствием перегрева является деформация головки блока. Что касается ремонта, то это могут быть любые операции. К примеру, от замены уплотнительных прокладок до ремонта или замены распределительных валов. Даже банальная пригоревшая прокладка к головке блока – уже повод для обработки.

Возможно ли фрезеровать своими руками?

Нужно понимать, что фрезеровка ГБЦ невозможна без специального оборудования, а точнее – без фрезерного станка. При наличии такого станка в гараже операция выполнима. Что касается самого станка, то главное, чтобы он был хоть немного “живой”. Вручную же можно только провести шлифовку поверхности, если пригорела прокладка.

При наличии такого станка в гараже операция выполнима. Что касается самого станка, то главное, чтобы он был хоть немного “живой”. Вручную же можно только провести шлифовку поверхности, если пригорела прокладка.

Когда головка демонтирована с мотора и установлена на станок, первым делом важна толщина фрезерования. В данном случае нужно узнать максимальную ремонтную глубину фрезеровки. Это указано в сервисной документации к автомобилю. Если этот параметр соблюдать, то никаких проблем с двигателем не возникнет.

Не стоит пытаться выполнить работу самостоятельно. Современные станки для фрезеровки ГБЦ оснащены программной системой, которая имеет высокую точность. На глаз не удастся “снять” слой металла строго необходимой толщины. Гораздо лучше для нервов и бюджета воспользоваться услугами профессионалов.

Как зачистить поверхность от старой прокладки?

Это обязательно нужно выполнить перед шлифовкой фрезеровкой ГБЦ. Понадобится обыкновенный нож или точильный камень от заточных станков. Работая камнем, делают круговые движения или движения в форме восьмерки. Они обязательно должны быть максимально плавными.

Работая камнем, делают круговые движения или движения в форме восьмерки. Они обязательно должны быть максимально плавными.

После удаления остатков прокладки будет видно, как деформирована ГБЦ. Такую обработку следует проводить до тех пор, пока не будут выровнены все неровности. В итоге нужно получить максимально ровную и желательно зеркальную плоскость. Так обеспечивается хорошее уплотнение.

Как правильно подготовить ГБЦ?

Следует помнить, что перед выполнением работ нужно проверить плоскости. Это можно сделать своими руками. Для этого нужен набор щупов и обыкновенная линейка. Последнюю кладут по очереди на каждую диагональ нижней плоскости ГБЦ и далее подбирают щуп, который пройдет между линейкой и привалочной плоскостью. Этот метод измерений не даст особой точности, но можно примерно понять, как деформирован узел. Обычно плоскость сильно деформируется в районе поршней, где имеется нагар, или в месте пробития прокладки.

Также следует учитывать, что фрезеровка ГБЦ ВАЗа должна выполняться только после полной проверки узла на микротрещины и другие дефекты. Перед этой операцией все дефекты должны быть исключены. Для того чтобы найти трещины, понадобится специальная жидкость – она сразу же покажет дефектные места.

Перед этой операцией все дефекты должны быть исключены. Для того чтобы найти трещины, понадобится специальная жидкость – она сразу же покажет дефектные места.

После нанесения жидкости на поверхность ждут пять или более минут, прежде чем смыть ее. Если поверхность ГБЦ имеет дефекты, то красящий пигмент забьется именно в трещины. Но так можно обнаружить лишь внешние огрехи.

Фрезы

Станок важен не так сильно, как набор фрез для фрезеровки ГБЦ. Наиболее распространены торцевые фрезы с пятигранными пластинами. Они производились в СССР по ГОСТ 26595-85. Это мощные режущие инструменты для черновой и получистовой обработки стали и чугуна. Но данная фреза мало подходящая для работ с чистым алюминием. Однако при необходимости качество поверхности можно улучшить. Сменные пластины на таких фрезах не имеют канавки для схода стружки. Пластина получает ударные нагрузки, но качества поверхности нет. Но эти же пластины, оснащенные такой канавкой, позволяют получить поверхность в разы качественней. Что касается выбора сплавов, то он совсем маленький – в продаже можно найти Т5К10 и Т15К6.

Что касается выбора сплавов, то он совсем маленький – в продаже можно найти Т5К10 и Т15К6.

Чтобы выполняемой своими руками фрезеровкой ГБЦ с имеющимися инструментом добиться лучших результатов, из фрезы убирают 6 клиньев и оставляют только две пластины. При работе на станке подача должна быть невысокой, а обороты – большими.

Заключение

Не имея должного опыта работы на фрезерных станках, не стоит пытаться заниматься фрезеровкой такой ответственной детали, как ГБЦ. Лучше всего довериться профессионалам, но выбирать нужно грамотно. Сейчас услуги предоставляют разные мастера, и не все одинаково квалифицированные и опытные.

Головки цилиндров с угловым фрезерованием — Играйте под всеми углами

| Практическое руководство — двигатель и трансмиссия

Угловое фрезерование головок цилиндров — эффективный способ увеличить мощность существующего оборудования

Угловое фрезерование головок цилиндров — один из лучших способов заставить существующее оборудование работать лучше. Почти все гонщики понимают концепцию — фрезерование под углом — это, по сути, установка головы на угол, так что больше материала удаляется со стороны выпускного отверстия, чем со стороны впуска, — но меньше гонщиков понимают, сколько преимуществ это может принести. «Если все сделано правильно, все в плюс», — объясняет Джонатан Леагон из Leagon’s Racing Heads. «Вы ставите клапаны вверх, вы улучшаете угол впускного отверстия, вы улучшаете компрессию, прямо по линии».

Почти все гонщики понимают концепцию — фрезерование под углом — это, по сути, установка головы на угол, так что больше материала удаляется со стороны выпускного отверстия, чем со стороны впуска, — но меньше гонщиков понимают, сколько преимуществ это может принести. «Если все сделано правильно, все в плюс», — объясняет Джонатан Леагон из Leagon’s Racing Heads. «Вы ставите клапаны вверх, вы улучшаете угол впускного отверстия, вы улучшаете компрессию, прямо по линии».

Конечно, с хорошим специалистом по головам все будет казаться легким. По сути, это так. Самое сложное — понять, что хорошая угловая фрезеровка — это не просто резка одного угла. Как только вы срежете угол на деке головки, вы измените геометрию впускной и выпускной сторон, клапанов, болтов и отверстий для охлаждения и почти всего остального. Как только вы поймете, как влияют все эти другие факторы, вы на пути к большей мощности без ущерба для долговечности.

Так как все зависит от угла наклона головы, он будет срезан первым. Для начала вам нужно знать, сколько вы режете. Обычно вы можете обойтись парой градусов без необходимости выполнять серьезную работу с отверстиями для болтов или перемещать установочные штифты и при этом получать хорошее увеличение мощности. Экстремальные изменения угла требуют больше работы, включая перемещение установочных штифтов, повторную прорезку отверстий под болты и возню с каналами для воды.

Для начала вам нужно знать, сколько вы режете. Обычно вы можете обойтись парой градусов без необходимости выполнять серьезную работу с отверстиями для болтов или перемещать установочные штифты и при этом получать хорошее увеличение мощности. Экстремальные изменения угла требуют больше работы, включая перемещение установочных штифтов, повторную прорезку отверстий под болты и возню с каналами для воды.

К счастью, существует простая формула, позволяющая определить, сколько материала необходимо удалить, чтобы получить требуемое изменение угла клапана. Единственная необходимая информация — это ширина головки (самая широкая точка, которая еще соприкасается с блоком) и желаемое изменение угла клапана. Используемая формула представляет собой упрощенную версию формулы, требующей вычисления синуса и косинуса, но она столь же точна и говорит нам то, что нам нужно знать.

W = Ширина головки A = Изменение угла C = Глубина реза C = 0,0175 x W x A

Итак, если бы у нас была головка Chevrolet с углом наклона 23 градуса и максимальной шириной 7,625 дюйма, и мы хотели бы изменить угол на 1 градус угла клапана (от 23 до 22), формула будет следующей:

C = 0,0175 x 7,625 x 1C = 0,133

Это значение представляет собой величину реза в тысячных долях дюйма. Мы должны удалить 0,133 дюйма материала с выпускной стороны головки, наклоненной вниз до нуля на впускной стороне деки, чтобы поднять клапан на 1 градус.

Мы должны удалить 0,133 дюйма материала с выпускной стороны головки, наклоненной вниз до нуля на впускной стороне деки, чтобы поднять клапан на 1 градус.

И наоборот, вы также можете использовать эту формулу, если знаете, сколько вы хотите отрезать, и хотите знать, каким будет угол клапана. Используя те же переменные, формула выглядит следующим образом:

A = C / (0,0175 x W)A = 0,133 / (0,0175 x 7,625)A = 0,997 (или приблизительно 1 градус)

Важно отметить, что это изменение всегда уменьшение степени клапанов. Кроме того, это тот же угол изменения на входной поверхности головки. Чтобы головка правильно подошла к стандартному воздухозаборнику, вы должны вернуть лицевую сторону воздухозаборника к исходному углу. Имейте в виду, что когда вы это сделаете, потребление будет ниже, чем раньше. Если вам это разрешено правилами, хорошей идеей будет войти и совместить порты в переходе между коллектором и впускными отверстиями в головках.

При фрезеровании головок угол существующих отверстий под болты изменяется в прямой зависимости от клапанов. Это означает, что отверстие под болт будет смещено вверху головы и правильно внизу. Для незначительного углового фрезерования Leagon’s рекомендует просто немного расширить отверстие. Это просто непрактично для больших работ. Вы должны пересверлить отверстие для болта в правильном месте 9Угол 0 градусов к палубе головы. Когда это будет сделано, вы прорежете одну сторону существующего отверстия под болт в верхней части головки. Это создает продолговатое отверстие для болта, которое в конечном итоге закругляется на палубе.

Отверстия под болты рядом с портами сильно ограничивают возможности фрезерования головки под углом. Если вы измените угол слишком сильно, новое отверстие под болт сломается в порт. Это не конец света; некоторые специалисты по головкам согласятся на этот компромисс и просто заглушат отверстие под болт, чтобы закрыть порт.

Это не конец света; некоторые специалисты по головкам согласятся на этот компромисс и просто заглушат отверстие под болт, чтобы закрыть порт.

Наконец, область вокруг каждого из отверстий под болты в верхней части головки должна быть точечной, чтобы она была перпендикулярна отверстию. Если этого не сделать, колпачки болтов сядут под углом, что приведет к чрезмерному давлению на болты и снизит показания крутящего момента.

Другие области двигателя, которые могут быть затронуты угловым фрезерованием головок, включают зазор между поршнем и клапаном, который изменяется несколькими способами. Когда выпускная сторона головки опускается по отношению к поршню в ВМТ, клапан фактически перемещается к задней части поршня (в сторону, обращенную к впадине толкателя). Он также перемещается ближе к поршню и изменяет угол между головкой клапана и поршнем (для простоты предположим, что поршень с плоской вершиной и врезанными клапанными клапанами).

Чтобы увидеть, что происходит, смоделируйте двигатель с переконфигурированной головкой, закрепленной на месте, и проверьте зазор между поршнем и клапаном на впуске и выпуске. Для получения дополнительной информации о том, как это сделать, см. «Глина для детей» на странице 88 нашего выпуска за май 2003 года.

Для получения дополнительной информации о том, как это сделать, см. «Глина для детей» на странице 88 нашего выпуска за май 2003 года.

Далее замена головки без клапанов в одной из камер. На этот раз вам понадобится правильная прокладка, которую вы планируете использовать. Переместите поршень в камере без клапанов в ВМТ. С помощью пробойника, который точно проходит через направляющие клапанов, сделайте отметку как на впускной, так и на выпускной направляющей на верхней части поршня. Это отмечает центр клапанов.

Теперь, когда вы знаете зазор между поршнем и клапаном (P-to-V), вы имеете представление о глубине клапанных карманов (Leagon’s рекомендует минимальное P-to-V 0,080 для впуска и 0,100). для выхлопа). Установите поршни в поршневые тиски и, при необходимости, перережьте карманы клапанов над новым центром клапана и под правильным углом.

Также самое время перепроверить геометрию клапанного механизма. С задействованными здесь переменными невозможно точно предсказать каждую возможность. Лучший вариант — просто собрать все вместе, внимательно следя за своими зазорами по ходу дела.

Лучший вариант — просто собрать все вместе, внимательно следя за своими зазорами по ходу дела.

На самом деле головка блока цилиндров с угловым фрезерованием дает многочисленные преимущества в плане мощности. Вот некоторые из них:

Улучшение углов клапанов: 18-градусные головки Chevrolet более совершенны, чем 23-градусные, верно? Ну, это то же самое. Угол клапана влияет на то, как входящий поток воздуха/топлива заполняет пустоту, образованную опусканием поршня в цилиндр. Поскольку клапан расположен под углом, поток все больше ограничивается нижней частью клапана (стороной, обращенной к поршню), потому что верхняя часть клапана слишком закрыта крышей камеры сгорания. Поскольку клапан стоит вертикально или параллельно линии движения поршня, экранирование не является такой большой проблемой, и поток воздуха/топлива гораздо более равномерно распределяется по клапану.

Поскольку клапан стоит вертикально или параллельно линии движения поршня, экранирование не является такой большой проблемой, и поток воздуха/топлива гораздо более равномерно распределяется по клапану.

Повышение степени сжатия: Традиционное декирование головы для повышения степени сжатия имеет свои ограничения. Как правило, областью, которая ограничивает то, насколько вы можете утопать, является седло впускного клапана, ближайшее к поверхности впускного коллектора. Угловое фрезерование занимает больше времени со стороны выхлопа, чем со стороны всасывания, поэтому обычно приходится продолжать резку. Предел определяется тем, сколько работы вы готовы проделать с отверстиями для болтов, а иногда даже с отверстиями для свечей зажигания на противоположной стороне камеры сгорания. Головки Leagon’s фрезерованы настолько туго, что заглушки должны быть установлены на место, чтобы поршень не сломал наконечники.

Приподнятые впускные каналы: на каждый градус подъема клапанов вы также поднимаете впускные каналы на ту же величину. Результат — более прямой выстрел из карбюратора в камеру сгорания. Предостережение здесь заключается в том, что он также может создавать угол на переходе между коллектором и впускным каналом в головке. Если это разрешено правилами, эта область должна быть согласована с портом.

Результат — более прямой выстрел из карбюратора в камеру сгорания. Предостережение здесь заключается в том, что он также может создавать угол на переходе между коллектором и впускным каналом в головке. Если это разрешено правилами, эта область должна быть согласована с портом.

Более прочная колода: Это снова сравнивается с простым сбриванием колоды головы. Если вы слишком сильно утопите головку, область деки, которая также является частью камеры сгорания (на головке с закрытой камерой), может стать слишком тонкой. Если давление в цилиндре или теплота сгорания раздавят эту область или создадут трещину, вода будет просачиваться прямо в камеру. Угловое фрезерование позволяет этой области на палубе головки оставаться более толстой, удаляя при этом область с другой стороны камеры сгорания.

После фрезеровки материал вокруг всех отверстий под болты должен быть точечно отшлифован, чтобы крышки ложились ровно.Trending Pages

Лучшие электромобили — самые популярные модели электромобилей

Сколько стоит Tesla? Вот разбивка цен.