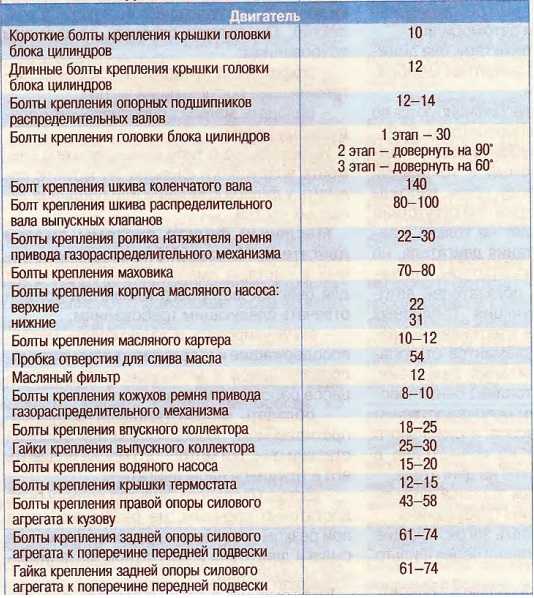

Сборка блока цилиндров двигателя G4KD и G4KE

- 1. удалить о поверхности разъема блока цилиндров с головкой остатки прокладки, используя скребок.

- 2. Используя мягкую щетку и растворитель, очистить блок цилиндров.

- 3. Используя специальную линейку и набор щупов, измерить неплоскостность поверхности разъема блока цилиндров с головкой.

Стандартная величина неплоскостности: менее чем 0.05 мм.

- 4. Визуально проверить зеркало цилиндра на наличие глубоких царапин и задиров. При обнаружении дефектов, заменить блок цилиндров в сборе.

- 5. Используя нутромер, измерить внутренний диаметр цилиндров в двух перпендикулярных плоскостях в трех местах.

Стандартная величина внутреннего диаметра: 86.00 ~ 86.03 мм.

Место измерений (от дна блока цилиндров): 110.7 мм/160 мм/210 мм

Проверить на нижней части блока цилиндров код размера цилиндра

|

Класс |

|

Внутренний диаметр цилиндра, мм |

|---|---|---|

|

А |

А |

86,00 ~ 86,01 |

|

В |

В |

86,01 ~ 86,02 |

|

С |

С |

86,02 ~ 86,03 |

Поршни и поршневые к7.

Проверить код размера поршня (А), на его днище (указано на рисунке) кольца

Очистить поршневые кольца.

Используя специальный скребок, удалить с поверхности колец нагар.

Используя специальный инструмент или поломанное кольцо, очистить выборки под кольца в поршне.

Используя растворитель и щетку промыть и очистить поршень.

|

Класс |

Код |

Наружный диаметр поршня, мм |

|---|---|---|

|

А |

А |

85,975 ~ 85,985 |

|

В |

В |

85,985 ~ 85,995 |

|

С |

С |

85,995 ~ 86,005 |

При очистке не использовать щетку с металлической щетиной

Используя микрометр, измерить наружный диаметр поршня в плоскости поперечной оси поршневого пальца и на расстоянии 47 мм от днища, как показано на рисунке.

Стандартный диаметр поршня: 85.975 ~ 86.005 мм.

Разность между наружным диаметром поршня и внутренним диаметром цилиндра — зазор.

Стандартное значение: 0.015 ~ 0.035 мм.

Измерить боковой зазор поршневых колец.

Используя набор щупов, измерить зазор между новыми поршневыми кольцами и выборкой в поршне.

Стандартная величина бокового зазора:

- 0.05 ~ 008 мм (компрессионное №1),

- 0,04 ~ 0.08 мм (компрессионное №2) 0.06 — 0.15 мм (маслосъемное).

Предельно допустимая величина бокового зазора: 0.1 мм (компрессионное №1), 0,1 мм (компрессионное №2) и 0.2 мм маслосъемное

Если зазор поршневых колец превышает допустимую величину, необходимо заменить поршень в сборе.

Проверить зазор в замках поршневых колец, для этого:

Установить поршневое кольцо в цилиндр. Затем, переместить кольцо внутрь цилиндра, используя поршень, как показано на рисунке.

Измерить засор в замке, используя набор щупов.

Если зазор в замке превышает допустимый предел, необходимо заменить кольцо новым.

Если зазор в замке слишком большой, необходимо произвести измерение внутреннего диаметра цилиндра.

Если диаметр цилиндра превышает допустимые нормы, необходимо заменить блок цилиндров в сборе.

Стандартная величина зазора в замке кольца:

- 0.15 ~ 0.30 мм (компрессионное №1),

- 0.37 — 0.52 мм (компрессионное №2),

- 0.20 ~ 0.70 мм (маслосъемное).

Предельно допустимые нормы: 0,5 (компрессионное № 1) , 0.7 мм (компрессионное № 2).

Поршневые пальцы

Используя микрометр, измерить наружный диаметр поршневого пальца. Стандартная величина: 21.000 ~ 21.006 мм.

Измерить зазор между поршневым пальцем и отверстием в поршне. Стандартная величина зазора: 0.01 ~ 0.02 мм.

Измерить разность между наружным диаметром поршневого пальца и внутренним диаметром втулки головки шатуна.

Стандартная величина: 0.016 ~ 0.032 мм.

Переключатель давления масла

- 1. Проверить напряжение между клеммой и корпусом.

Если его нет, следует заменить переключатель.

Если его нет, следует заменить переключатель. - 2. Проверить напряжение между клеммой и корпусом, надавив на тонкую проволоку. Если его нет, следует заменить переключатель.

- 3. Если нет напряжения при давлении воздуха в масляном отверстии 50 кПа, переключатель в порядке.

Проверить утечку воздуха.

Если утечка присутствует, повреждена диафрагма. Следует заменить ее.

Установка цилиндропоршневой группы

Промыть все детали перед сборкой.

Перед установкой деталей, нанести на все трущиеся поверхности тонкий слой моторного масла.

Заменить все прокладки, уплотнительные кольца и уплотнительные манжеты.

Собрать поршень с шатуном.

Используя гидравлический пресс, запрессовать поршневой палец в поршень.

убедиться в том, что установочные метки поршня и шатуна направлены в сторону приводной цепи ГРМ.

Установить поршневые кольца.

Установить проставку маслосъемного кольца с двумя боковыми рейками, вручную.

Используя специальное приспособление, установить два компрессионных кольца так, чтобы идентификационные метки были направлены вверх.

Расположить поршневые кольца так, чтобы замки располагались, как показано на рисунке

Установить вкладыши подшипников.

Совместить выступ на вкладыше (А) с выборкой на шатуне и крышке шатуна (В).

Установить вкладыши в шатун и крышку шатуна, как показано на рисунке.

Установить вкладыши подшипников коренных опор коленчатого вала.

Верхние вкладыши коренных опор, устанавливаемые в блок цилиндров, имеют выборки для подвода моторного масла, на нижних — выборки отсутствуют.

Совместить выступы на вкладышах с выборками на блоке цилиндров.

Установить вкладыши в пять опор коленчатого вала (А), как показано на рисунке.

Совместить выступы на вкладышах с выборками на крышках коренных опор. Установить вкладыши.

Установить упорные подшипники на 3 опору.

Вкладыши необходимо устанавливать выборками от опоры, как показано на рисунке.

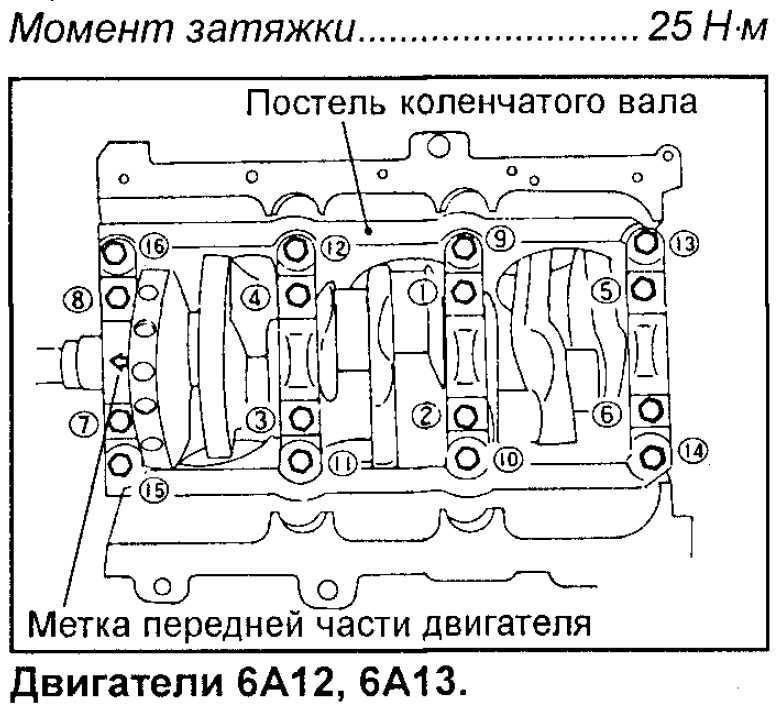

Установить коленчатый вал в блок цилиндров

Установить крышки коренных опор на блок цилиндров.

Установить болты крепления крышек коренных опор.

Болты крепления крышек коренных опор затягиваются в два шага.

При обнаружении каких-либо дефектов болтов, их необходимо заменить.

Нанести тонкий слой моторного масла на резьбовую часть ботов.

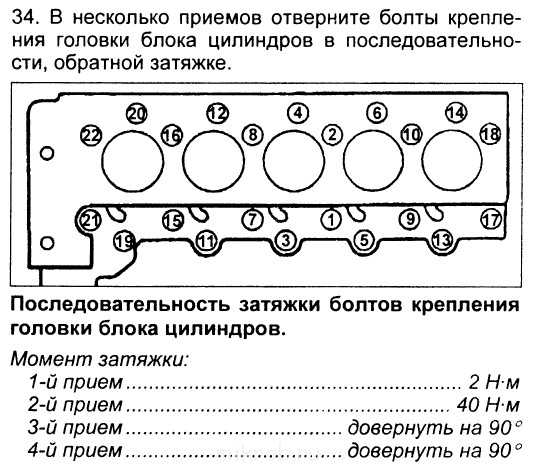

Установить и затянуть 10 болтов крепления в два подхода, в последовательности указанной на рисунке. Момент затяжки: 29.4 Нм.

- Вверните болты крепления на 120’ в порядке, указанном на рисунке.

- Проверить и убедиться, что коленчатый вал вращается плавно.

Проверить осевой зазор коленчатого вала.

Установить поршни в сборе с шатунами.

Перед установкой поршней в цилиндры, нанести тонкий слой моторного масла на выборки под кольца и зеркало цилиндра.

Снять крышки шатунов и плавно подвиньте резиновый шланг над резьбой болтов шатунов.

Установить специальное приспособление для сжатия поршневых колец.

Затем установить поршень в цилиндр и, нанося легкие удары деревянной рукояткой молотка, ввести его в цилиндр.

Остановиться, когда приспособление для сжатия пружин высвободится. Проверить правильность установки шатуна относительно коленчатого вала.

Установить крышки шатунов и затянуть болты крепления. Момент затяжки: 19.6 Нм + 90˚.

Нанести герметик на поверхность разъема картера блока цилиндров, как показано на рисунке.

Устанавливать картер необходимо в течение 5 минут после нанесение герметика. Нанести герметик на резьбу отверстий под болты.

Установить картер (А) на блок цилиндров. Затянуть болты крепления с моментом затяжки:

- шаг 1: 7.8 ~ 8.8 Нм,

- шаг 2: 151 ~ 18.6 Нм,

- шаг 3: 23.5 ~ 27.5 Нм.

Установить новое заднее уплотнительное кольцо.

Нанести тонкий слой моторного масла на рабочую поверхность уплотнительной манжеты.

Используя специальное приспособление (09231-Н1100, 09214-3К 100) и молоток, запрессовать новую уплотнительную манжету, как показано на рисунке.

Установить модуль уравновешивающего вала.

установить водяной насос.

Установить датчик положения коленчатого вала (А) и крышку датчика. Момент затяжки: 3.9 — 5.9 Нм.

Установить датчик давления.

Нанести клей MS721-39(В) на 2 или 3 резьбы.

Установить датчик давления масла (А). Момент затяжки: 7.8 ~ 11.8 Нм.

Установить датчик детонации (А). Момент затяжки: 16.7 ~ 25.5 Нм.

Установить масляный щуп.

Установить новое уплотнительное кольцо на щуп.

Нанести моторное масло на уплотнительное кольцо.

Установить щуп (А) с болтом. Момент затяжки: 7.8 ~ 11.8 Нм.

Установить кронштейн натяжителя (А). Момент затяжки: 39.2 ~ 44.1 Нм.

Установить кронштейн насоса усилителя руля и насос усилителя руля.

Установить генератор.

Установить компрессор кондиционера.

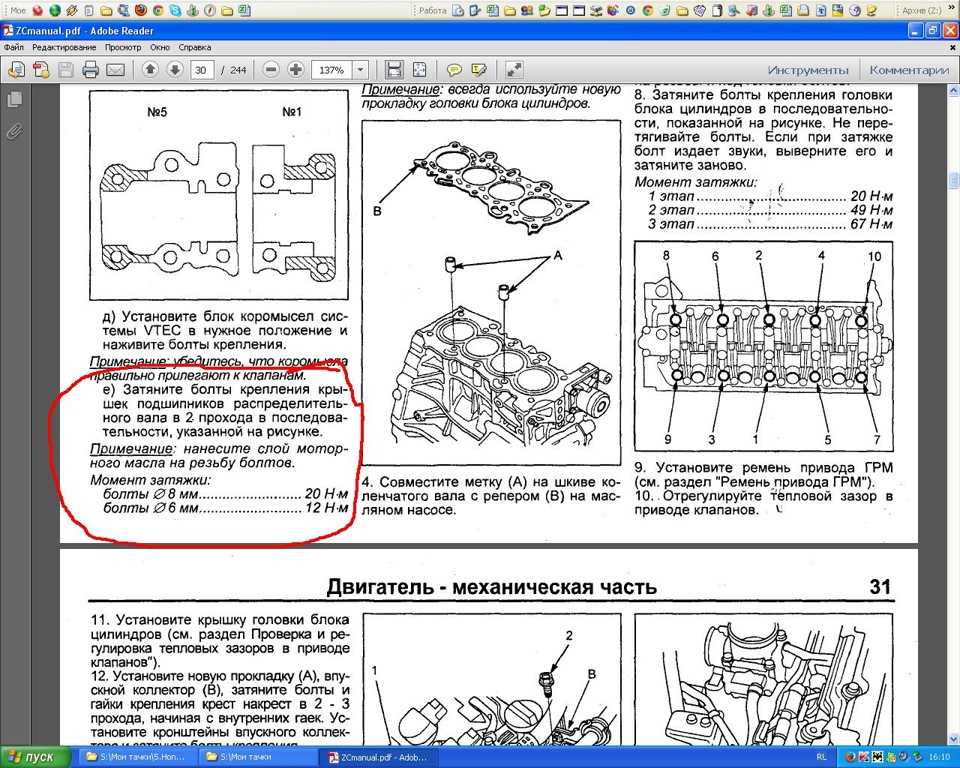

установить головку блока цилиндров.

Установить цепь ГРМ.

Установить масляный поддон.

Используя лезвие или скребок, снять старый материал с поверхности прокладки.

Проверить, чтобы сопряженные поверхности были чистыми и сухими перед нанесением герметика.

Нанести герметик ровными шариками, размещенными между границами соприкасающихся поверхностей.

Чтобы предотвратить утечку масла, необходимо наносить герметик внутрь резьбы отверстий под болты.

Установить детали в течении 5 минут после нанесения герметика.

После сборки подождать 30 минут, потом залить масло.

Установить масляный поддон (А). По порядку ввернуть болты. Момент затяжки: М8(В): 26.5 ~ 30.4 Нм, М6(С): 9.8 ~ 11.8 Нм.

убрать стенд двигателя.

установить ведущий диск (А) (автоматическая КП). Момент затяжки: 117.7 ~ 127.5 Нм.

Установить маховик (В) (механическая КП). Момент затяжки: 117.7 ~ 127.5 Нм.

Всегда использовать новые болты маховика (ведущего диска).

Нанести герметик на резьбу новых болтов (8 мм от нижней части болта).

Ввернуть и затянуть 7 болтов.

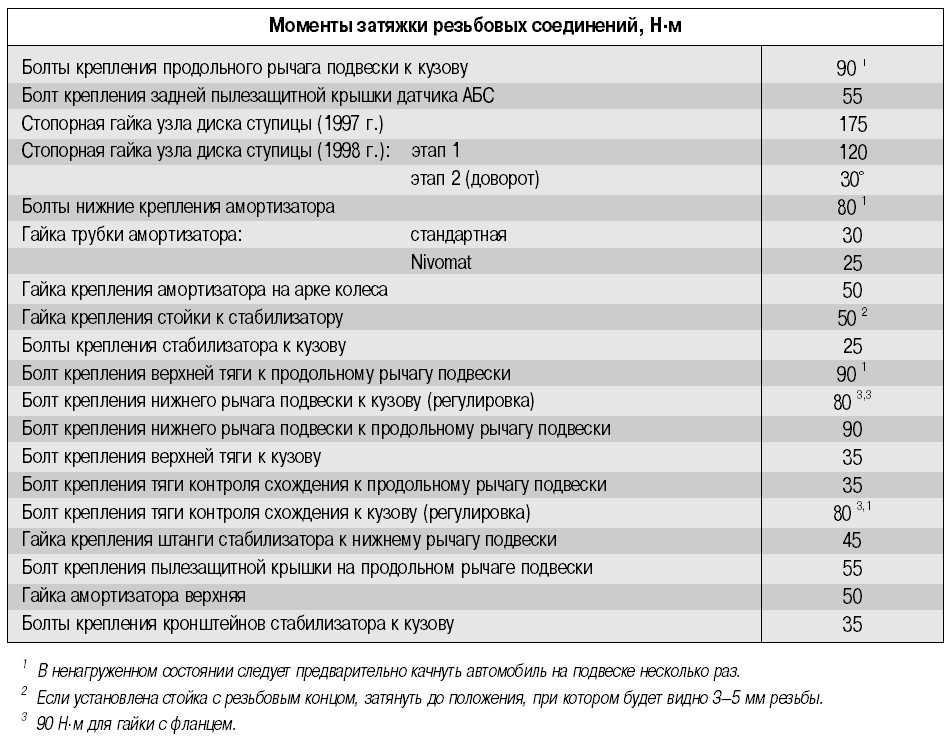

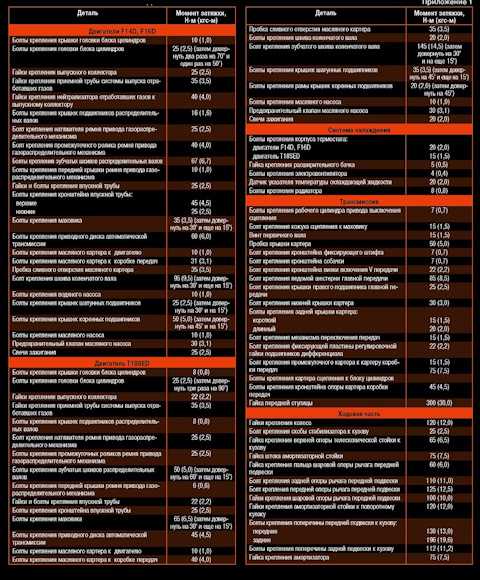

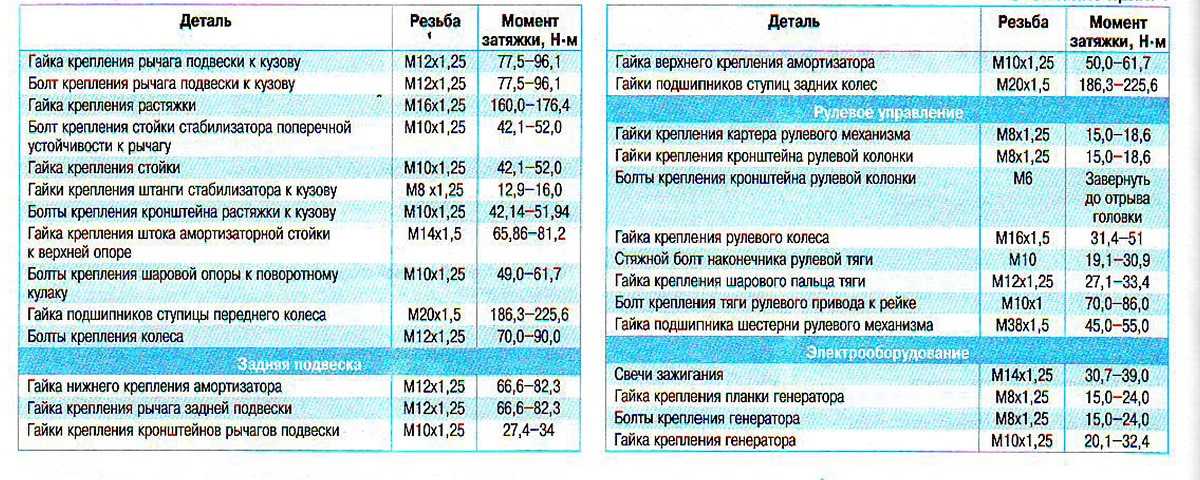

|

Деталь |

Резьба |

Момент затяжки, Н·м (кгс·м) |

|

Двигатель |

||

| Болты крепления головки блока цилиндров |

М12х1,25 |

1-й прием: 20,0 (2,0) |

| Гайка шпильки крепления впускной трубы и выпускного коллектора |

М8 |

21,0–26,0 (2,1–2,6) |

| Гайка крепления натяжного ролика |

М10х1,25 |

34,0–42,0 (3,4–4,2) |

| Гайка шпильки крепления корпуса подшипников распределительного вала |

М8 |

18,7–23,0 (1,87–2,30) |

| Болт крепления шкива распределительного вала |

М10 |

68,0–85,0 (6,8–8,5) |

| Болт крепления корпуса вспомогательных агрегатов |

М6 |

6,8–8,4 (0,68–0,84) |

| Гайки шпилек крепления выпускного патрубка рубашки охлаждения |

М8 |

16,0–23,0 (1,6–2,3) |

| Болт крепления крышек коренных подшипников |

М10х1,25 |

69,0–84,0 (6,9–8,4) |

| Болт крепления масляного картера |

М6 |

5,0–8,0 (0,5–0,8) |

| Гайки болта крышки шатуна |

М9х1,0 |

44,0–54,0 (4,4–5,4) |

| Болт крепления маховика |

М10х1,25 |

62,0–87,0 (6,2–8,9) |

| Болт крепления насоса охлаждающей жидкости |

М6 |

78,0–80,0 (0,78–0,80) |

| Болт крепления шкива коленчатого вала |

М12х1,25 |

99,0–110,0 (9,90–11,0) |

| Болт крепления подводящей трубы насоса охлаждающей жидкости |

М6 |

4,1–5,1 (0,41–0,51) |

| Гайка крепления приемной трубы глушителя |

М8х1,25 |

21,0–26,0 (2,1–2,6) |

| Гайка крепления фланца дополнительного глушителя |

М8х1,25 |

16,0–23,0 (1,6–2,3) |

| Гайка болта крепления передней подвески двигателя |

М10 |

42,0–51,0 (4,2–5,1) |

| Гайка болта крепления левой подвески двигателя |

М10 |

42,0–51,0 (4,2–5,1) |

| Гайка болта крепления кронштейна левой подвески к двигателю |

М10 |

32,0–51,0 (3,2–5,1) |

| Гайка болта крепления задней подвески двигателя |

М10 |

28,0–34,0 (2,8–3,4) |

| Гайка болта крепления кронштейна задней подвески к двигателю |

М12 |

62,0–98,0 (6,2–9,8) |

| Болт крепления маслоприемника к крышке коренного подшипника |

М6 |

8,0–10,0 (0,8–1,0) |

| Болт крепления маслоприемника к насосу |

М6 |

7,0–8,0 (0,7–0,8) |

| Болт крепления масляного насоса |

М6 |

8,5–10,0 (0,85–1,0) |

| Болт крепления корпуса масляного насоса |

М6 |

7,2–9,2 (0,72–0,92) |

| Пробка редукционного клапана масляного насоса |

М16х1,5 |

46,0–73,0 (4,6–7,3) |

| Штуцер масляного фильтра |

М20х1,5 |

38,0–87,0 (3,8–8,7) |

| Датчик контрольной лампы давления масла |

М14х1,5 |

24,0–27,0 (2,4–2,7) |

| Гайки крепления карбюратора |

М8 |

13,0–16,0 (1,3–1,6) |

| Гайка крепления крышки головки блока цилиндров |

М6 |

2,0–4,7 (0,2–0,47) |

|

Сцепление |

||

| Гайка крепления картера сцепления к блоку двигателя |

М12х1,25 |

55,0–88,0 (5,5–8,8) |

| Болт крепления картера сцепления к блоку двигателя |

М12х1,25 |

55,0–88,0 (5,5–8,8) |

| Болт крепления фланца направляющей втулки муфты подшипника выключения сцепления |

М6 |

5,0–6,5 (0,5–0,65) |

| Болт крепления кожуха сцепления к маховику |

М8 |

19,0–31,0 (1,9–3,1) |

| Гайка крепления картера сцепления к коробке передач |

М8 |

16,0–26,0 (1,6–2,6) |

| Болт крепления нижней крышки к картеру сцепления |

М6 |

4,9–7,8 (0,49–0,78) |

|

Коробка передач |

||

| Конический винт крепления шарнира тяги привода |

М8 |

16,6–20,0 (1,66–2,0) |

| Болт крепления механизма выбора передач |

М6 |

5,1–8,2 (0,51–0,82) |

| Болт крепления корпуса рычага переключения передач |

М8 |

16,0–26,0 (1,6–2,6) |

| Гайка крепления хомута тяги привода |

М8 |

16,0–26,0 (1,6–2,6) |

| Гайка заднего конца первичного и вторичного валов |

М20х1,5 |

123,0–149,0 (12,3–14,9) |

| Выключатель света фонарей заднего хода |

М14х1,5 |

29,0–45,0 (2,9–4,5) |

| Болт крепления вилок к штоку |

М6 |

12,0–19,0 (1,2–1,9) |

| Болт крепления крышки фиксаторов |

М8 |

16,0–26,0 (1,6–2,6) |

| Болт крепления ведомой шестерни дифференциала |

М10х1,25 |

65,0–83,0 (6,5–8,3) |

| Гайка крепления корпуса привода спидометра |

М6 |

4,5–7,2 (0,45–0,72) |

| Гайка крепления оси рычага выбора передач |

М8 |

16,0–26,0 (1,6–2,6) |

| Гайка крепления задней крышки к картеру коробки передач |

М8 |

16,0–26,0 (1,6–2,6) |

| Пробка фиксатора вилки включения заднего хода |

М16х1,5 |

28,0–45,0 (2,8–4,5) |

| Конический винт крепления рычага штока выбора передач |

М8 |

28,0–35,0 (2,8–3,5) |

| Болт крепления картеров сцепления и коробки передач |

М8 |

16,0–26,0 (1,6–2,6) |

| Пробки заливного и сливного отверстий |

М22х1,5 |

29,0–46,0 (2,9–4,6) |

|

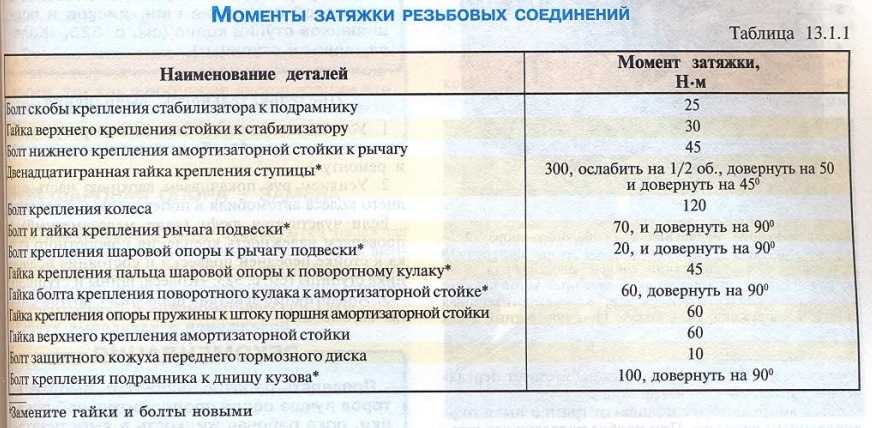

Передняя подвеска |

||

| Гайка крепления верхней опоры телескопической стойки к кузову |

М8 |

20,0–24,0 (2,0–2,4) |

| Гайка крепления шарового пальца к рычагу |

М12х1,25 |

80,0–96,0 (8,0–9,6) |

| Гайка эксцентрикового болта крепления телескопической стойки к поворотному кулаку |

М12х1,25 |

79,0–96,0 (7,9–9,6) |

| Болт крепления телескопической стойки к поворотному кулаку |

М12х1,25 |

79,0–96,0 (7,9–9,6) |

| Болт и гайка крепления рычага подвески к кузову |

М12х1,25 |

79,0–96,0 (7,9–9,6) |

| Гайка крепления растяжки |

М16х1,25 |

160,0–180,0 (16,0–18,0) |

| Болт и гайка крепления стойки стабилизатора поперечной устойчивости к рычагу |

М10х1,25 |

43,0–53,0 (4,3–5,3) |

| Гайка крепления штанги стабилизатора к кузову |

М8 |

13,0–16,0 (1,3–1,6) |

| Болт крепления кронштейна растяжки к кузову |

М10х1,25 |

43,0–53,0 (4,3–5,3) |

| Гайка крепления штока телескопической стойки к верхней опоре |

М14х1,5 |

67,0–82,0 (6,7–8,2) |

| Болт крепления шаровой опоры к поворотному кулаку |

М10х1,25 |

50,0–63,0 (5,0–6,3) |

| Гайка крепления ступиц передних колес |

М20х1,5 |

225,0–250,0 (22,5–25,0) |

| Болт крепления колеса |

М12х1,25 |

65,0–95,0 (6,5–9,5) |

|

Задняя подвеска |

||

| Гайка нижнего крепления амортизатора |

М12х1,25 |

68,0–84,0 (6,8–8,4) |

| Гайка крепления рычага задней подвески |

М12х1,25 |

68,0–84,0 (6,8–8,4) |

| Гайка крепления кронштейнов рычагов подвески |

М10х1,25 |

28,0–34,0 (2,8–3,4) |

| Гайка верхнего крепления амортизатора |

М10х1,25 |

51,0–63,0 (5,1–6,3) |

| Гайка подшипников ступиц задних колес |

М20х1,5 |

190,0–225,0 (19,0–22,5) |

|

Тормоза |

||

| Болт крепления цилиндра тормоза к суппорту |

М12х1,25 |

117,0–150,0 (11,7–15,0) |

| Болт крепления направляющего пальца к цилиндру |

М8 |

31,0–38,0 (3,1–3,8) |

| Болт крепления тормозной скобы к поворотному кулаку |

М10х1,25 |

29,0–36,0 (2,9–3,6) |

| Болт крепления заднего тормозного щита к балке |

М10х1,25 |

35,0–43,0 (3,5–4,3) |

| Гайка крепления кронштейна вакуумного усилителя к усилителю кронштейна |

М8 |

10,0–16,0 (1,0–1,6) |

| Гайка крепления главного цилиндра к вакуумному усилителю |

М10 |

27,0–32,0 (2,7–3,2) |

| Гайка крепления вакуумного усилителя к усилителю кронштейна |

М10 |

27,0–32,0 (2,7–3,2) |

| Штуцеры соединений тормозных трубопроводов |

М10 |

15,0–18,0 (1,5–1,8) |

| Наконечник гибкого шланга переднего тормоза |

М10х1,25 |

30,0–33,0 (3,0–3,3) |

|

Рулевое управление |

||

| Гайка крепления картера рулевого механизма |

М8 |

15,0–19,0 (1,5–1,9) |

| Гайка крепления кронштейна вала рулевого управления |

М8 |

15,0–19,0 (1,5–1,9) |

| Болт крепления кронштейна вала рулевого управления |

М6 |

Завернуть до отрыва головки |

| Болт крепления вала рулевого управления к шестерне |

М8 |

23,0–27,0 (2,3–2,7) |

| Гайка крепления рулевого колеса |

М16х1,5 |

32,0–51,0 (3,2–5,1) |

| Контргайка рулевой тяги |

М18х1,5 |

123,0–150,0 (12,3–15,0) |

| Гайка крепления шарового пальца тяги |

М12х1,25 |

28,0–33,0 (2,8–3,3) |

| Болт крепления рулевой тяги к рейке |

М10х1,0 |

70,0–86,0 (7,0–8,6) |

| Гайка подшипника шестерни рулевого механизма |

М38х1,5 |

46,0–55,0 (4,6–5,5) |

|

Электрооборудование |

||

| Свеча зажигания |

М14х1,25 |

31,0–39,0 (3,1–3,9) |

| Гайка болта крепления генератора |

М12х1,25 |

59,0–73,0 (5,9–7,3) |

|

Гайка шпильки крепления генератора |

М10х1,25 |

28,6–46,0 (2,86–4,6) |

Hyundai Santa Fe: Коленчатый вал.

Процедуры ремонта — Блок цилиндров

Процедуры ремонта — Блок цилиндровHyundai Santa Fe DM 2013-2018 Руководство по обслуживанию / Механическая система двигателя / Блок цилиндров / Коленчатый вал. Процедуры ремонта

Разборка

|

|

В случае снятия топливного насоса высокого давления,

Топливная трубка высокого давления, нагнетательная трубка и форсунка, возможны травмы. |

| 1. | Снимите каркас лестницы. |

| 2. | Проверьте осевой люфт шатуна. |

| 3. | Снимите поршень и шатун в сборе. |

| 4. | Снимите крышку коренного подшипника и проверьте масляный зазор. |

5. | Проверьте осевой люфт коленчатого вала. |

| 6. | Поднимите коленчатый вал (А) из двигателя, осторожно, чтобы не повредить журналы.

|

Осмотр

| 1. | Проверьте масляный зазор подшипника коленчатого вала.

Идентификационный знак отверстия коленчатого вала Буквы были выбиты на блоке в качестве знака для размера каждого из 5 отверстий коренной шейки. Используйте их и цифры или планку, выбитые на рукоятке. (отметки размера коренной шейки), чтобы выбрать правильный подшипник. Технические характеристики блока цилиндров

Идентификационный знак шейки коленчатого вала

Характеристики коленчатого вала

Идентификационный знак подшипника коленчатого вала Технические характеристики подшипников коленчатого вала

Таблица выбора подшипников коленчатого вала

|

2. | Проверьте осевой люфт коленчатого вала. Используя циферблатный индикатор, измерьте осевой зазор покачивая коленчатый вал вперед-назад отверткой.

Если осевой люфт больше максимального, замените упорные подшипники в комплекте.

|

| 3. | Осмотрите коренные шейки и шатунные шейки. С помощью микрометра измерьте диаметр каждого коренная шейка и шатунная шейка.

|

Сборка

1. | Установите коренные подшипники.

|

2. | Установите упорные подшипники. Установите 2 упорных подшипника (А) под шейку № 3. положение блока цилиндров масляными канавками наружу. |

| 3. | Установите масляный жиклер (А).

|

| 4. | Установите коленчатый вал (А) на блок цилиндров. |

| 5. | Установите крышки коренных подшипников на блок цилиндров. |

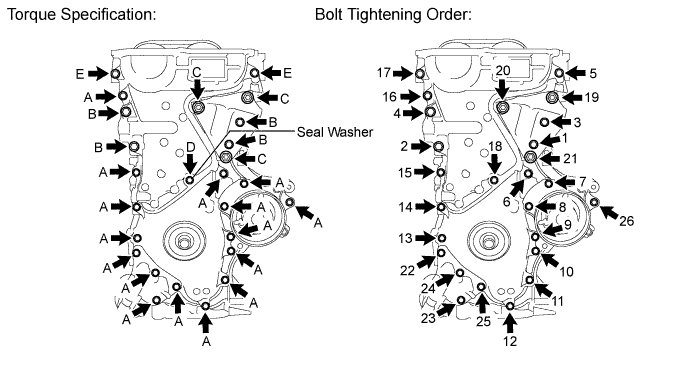

| 6. | Установите болты крышек коренных подшипников.

|

7. | Проверьте осевой люфт коленчатого вала. |

| 8. | Установите поршень и шатун в сборе. |

Коленчатый вал. Компоненты и расположение компонентов

Компоненты 1. Верхний подшипник коленчатого вала 2. Упорный подшипник 3. Коленчатый вал 4. Нижний подшипник коленчатого вала 5. Крышка коренного подшипника …

Система охлаждения

…

См. также:

Система помощи при торможении после столкновения

При столкновении, при котором достигается уровень срабатывания пиротехнических натяжителей ремней безопасности или подушек безопасности, или при обнаружении столкновения с крупным животным, тормоза автомобиля срабатывают автоматически. ..

Направление вращения шины

Шины с протектором, предназначенным для качения только в одном направлении, отмечены стрелкой на боковине. Стрелка показывает направление вращения шины. Шина должна сохранять то же направление вращения…

Стрелка показывает направление вращения шины. Шина должна сохранять то же направление вращения…

Использование омывателей ветрового стекла и фар

Омыватели ветрового стекла и фар предназначены для очистки ветрового стекла и фар. С помощью правого рычага на рулевом колесе включите омыватели ветрового стекла и фар. Начинаем лобовое стекло…

Hyundai Sonata: Уравновешивающий вал и масляный насос. Процедуры ремонта — Система смазки

Hyundai Sonata YF 2011-2014 Руководство по обслуживанию / Механическая система двигателя / Система смазки / Уравновешивающий вал и масляный насос. Процедуры ремонта

Удаление

| 1. | Снимите цепь привода ГРМ. (См. систему синхронизации в этой группе) |

| 2. | Установите стопорный штифт (A) после сжатия баланса. |

| 3. | Снимите гидравлический натяжитель цепи уравновешивающего вала. (Б). |

| 4. | Снимите рычаг натяжителя цепи уравновешивающего вала (С). |

| 5. | Снимите направляющую цепи уравновешивающего вала (D). |

| 6. | Снимите уравновешивающий вал и модуль масляного насоса (А) и цепь уравновешивающего вала (B).

|

Установка

| 1. | Шпонка коленчатого вала должна быть совмещена с привалочная поверхность крышки коренного подшипника. В результате поршень Цилиндр №1 находится в верхней мертвой точке такта сжатия. |

| 2. | Подтвердите синхронизацию уравновешивающего вала и модуля масляного насоса. отметка. Временные метки должны быть визуально совмещены с центрами соседних литых временных насечек. |

| 3. | Установите уравновешивающий вал и модуль масляного насоса (А) с

цепь (B) и звездочку.

Порядок затяжки

|

| 4. | Установите направляющую цепи уравновешивающего вала (D).

|

| 5. | Установите рычаг натяжителя цепи уравновешивающего вала (С).

|

6. | Установите гидравлический натяжитель цепи уравновешивающего вала. (B), затем снимите стопорный штифт (A).

|

| 7. | Подтвердите метки времени. |

| 8. | Установите цепь привода ГРМ. (См. систему синхронизации в этой группе) |

Уравновешивающий вал и масляный насос. Компоненты и расположение компонентов

Составные части 1. Балансировочный вал и масляный насос в сборе

2. Натяжитель цепи уравновешивающего вала

3. Цепь уравновешивающего вала

4. Цепная звездочка уравновешивающего вала 5. Балансировочный вал ча …

Цепь уравновешивающего вала

4. Цепная звездочка уравновешивающего вала 5. Балансировочный вал ча …

Масляный радиатор. Процедуры ремонта

Удаление 1. Ослабьте сливную пробку и слейте охлаждающую жидкость. Удалять крышку радиатора для ускорения слива. 2. Отсоедините масляный радиатор охлаждающей жидкости ч…

См. также:

Блок управления иммобилайзером. Процедуры ремонта

Замена 1. Отсоедините отрицательную (-) клемму аккумуляторной батареи. 2. Снимите нижнюю панель аварийной подушки. (Обратитесь к группе БД — «Авария…

Устройство аварийного крепления (EFD) Процедуры ремонта

Снятие 1.

Отсоедините отрицательный кабель аккумуляторной батареи и подождите не менее 3 минут перед началом работы. 2.

Снимите переднее сиденье.

(См. Кузов — «Переднее сиденье в сборе») 3.

Удалите ре…

Тормозная магистраль.

из-за утечки топлива под высоким давлением. Так что не делайте ремонт

работать сразу после остановки двигателя.

из-за утечки топлива под высоким давлением. Так что не делайте ремонт

работать сразу после остановки двигателя.

006 ~ 56.012 мм

006 ~ 56.012 мм

натяжитель цепи вала.

натяжитель цепи вала.