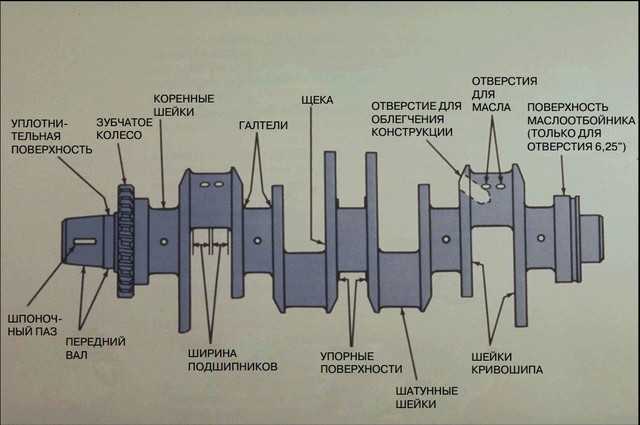

Коленчатый вал и его подшипники

Коленчатый вал (рис. 7.4) относится к числу наиболее ответственных, напряженных и дорогостоящих деталей двигателя. Стоимость изготовления вала может достигать 30 % стоимости изготовления всего двигателя.

В процессе работы двигателя коленчатый вал нагружается силами давления газов, а также силами инерции движущихся возвратно-поступательно и вращающихся деталей. Эти силы вызывают значительные напряжения кручения, изгибные напряжения и крутильные колебания, вследствие чего шейки вала испытывают переменное давление, которое вызывает значительную работу трения и износ шеек. Поэтому коленчатый вал должен обладать высокой прочностью, жесткостью и износостойкостью трущихся поверхностей при относительно небольшой массе, составляющей не более 15 % массы двигателя. Коленчатые валы изготавливаются из качественных углеродистых или легированных сталей ковкой или штамповкой, а также литьем из высококачественного чугуна или стали.

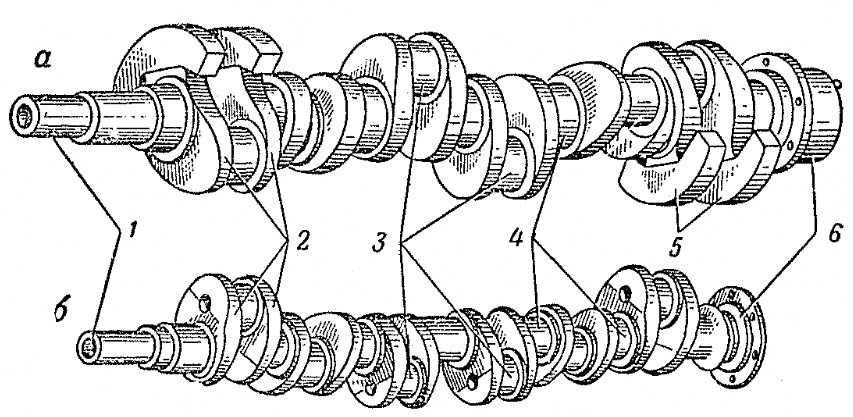

Коленчатый вал тепловозного дизеля типа Д49 имеет 10 коренных и 8 шатунных шеек, расположенных под углом 90° одна к другой.

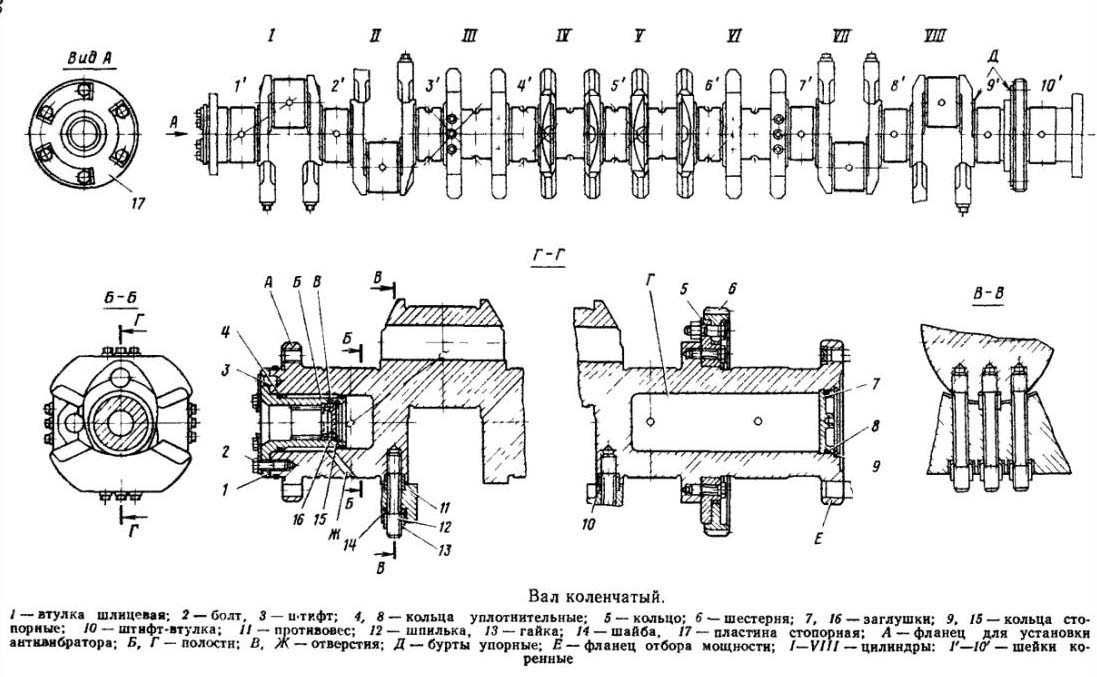

Рис. 7.4. Коленчатый вал дизеля 1А-5Д49: 1 — антивибратор; 2 — шестерня; 3 — сухарь; 4 — пакет пластин; 5, 6 — диски дизель-генераторной муфты; 7 — направляющие кольца; а — коренная шейка; б — шатунная шейка; в — щека; г — противовесы

жет удлиняться от 9-й коренной шейки к 1-й. Фланец отбора мощности соединяется пластинчатой муфтой с тяговым генератором; к фланцу с противоположной стороны крепится комбинированный антивибратор (рис. 7.5).

В условиях эксплуатации высокие знакопеременные нагрузки от изгиба и крутильных колебаний могут привести к излому вала. Этому также способствуют дефекты, которые нередко возникают при изготовлении вала (литейные или возникшие при механической обработке). Повышенные механические напряжения в вале могут появляться в результате нарушения его уравновешенности а также при неправильной регулировке антивибратора или износе его грузов и пальцев. Задир шеек вала может произойти в результате ухудшения подачи на их поверхность масла, его разжижения или попадания в масло воды. При неправильной укладке вала в постели блока или неправильной его центровке с валом тягового генератора происходит упругий изгиб вала. В результате неправильной шлифовки коренных шеек при ремонте, а также от действия напряжений может возникнуть остаточный изгиб.

Этому также способствуют дефекты, которые нередко возникают при изготовлении вала (литейные или возникшие при механической обработке). Повышенные механические напряжения в вале могут появляться в результате нарушения его уравновешенности а также при неправильной регулировке антивибратора или износе его грузов и пальцев. Задир шеек вала может произойти в результате ухудшения подачи на их поверхность масла, его разжижения или попадания в масло воды. При неправильной укладке вала в постели блока или неправильной его центровке с валом тягового генератора происходит упругий изгиб вала. В результате неправильной шлифовки коренных шеек при ремонте, а также от действия напряжений может возникнуть остаточный изгиб.

Рис. 7.5. Комбинированный антивибратор дизеля 5Д49: 1 — ступица; 2 — палец; 3 — груз; 4 — крышка; 5 -корпус; 6 — инерционная масса

Основными неисправностями коленчатых валов являются: сверхнормативный износ шеек; трещины и изломы; выкрашивание, коррозия и износ баббитовой заливки вкладышей; износ вкладышей и потеря торцового натяга; трещины крышек коренных подшипников.

Рассмотрим объемы работ при различных ТО и ТР на примере дизеля 10Д100.

При выполнении ТО-3 открывают люки верхней крышки и картера для осмотра подшипников, крышек и их крепления (методом остукивания молотком). Ослабление подшипников, крышек, присутствие баббита вблизи вкладышей, отсутствие шплинтов свидетельствует о неисправностях и требует восстановительного ремонта. Осматривают маслопровод в картере и трубки, подводящие масло к подшипникам. Через одно ТО-3 проверяют провисание нижнего коленчатого вала, которое не должно быть более 0,05 мм для коренных шеек (с 1-й по 7-ю включительно).

При проведении ТР-1 выполняют работы, предусмотренные для ТО-3, и дополнительно:

замеряют щупом суммарные зазоры «на масло» и «по усам» в коренных подшипниках верхнего и нижнего коленчатых валов; допускается зазор «на масло» до 0,4 мм, а «по усам» — до 0,25 мм. При больших зазорах коренные подшипники разбирают для замены вкладышей;

проверяют провисание нижнего коленчатого вала;

проверяют соосность валов дизеля и якоря тягового генератора. Эту проверку выполняют с помощью индикаторного приспособления. Измерения производят через каждые 90° поворота вала и каждый раз измеряют толщину пакета муфты. Отклонение по индикатору не должно превышать 0,15 мм на полный оборот коленчатого вала.

Эту проверку выполняют с помощью индикаторного приспособления. Измерения производят через каждые 90° поворота вала и каждый раз измеряют толщину пакета муфты. Отклонение по индикатору не должно превышать 0,15 мм на полный оборот коленчатого вала.

При проведении ТР-2 выполняют работы, предусмотренные ТР-1, и дополнительно:

разбирают шатунные подшипники коленчатых валов, проверяют их состояние, при необходимости ремонтируют;

демонтируют верхний коленчатый вал.

Нерабочие вкладыши (блока) снимают только в случае необходимости ремонта, все же рабочие вкладыши снимают, освидетельствуют и при необходимости ремонтируют. Восстанавливают осевой разбег коленчатого вала. Проверяют провисание коленчатого вала и при необходимости устраняют подбором вкладышей.

Демонтированные или новые вкладыши коренных подшипников (рис. 7.6) опускают на 3. 5 мин в масло, нагретое до температуры 50.80°С, затем протирают каждый вкладыш чистой безворсовой салфеткой и покрывают меловым раствором. После высыхания раствора вкладыш обстукивают деревянным молотком по тыльной части. Дребезжащий звук указывает на отставание баб-

После высыхания раствора вкладыш обстукивают деревянным молотком по тыльной части. Дребезжащий звук указывает на отставание баб-

Рис. 7.6. Коренные подшипники: 1 — верхний вкладыш; 2 — нижний вкладыш; 3 — канавка; 4 — отверстие; 5 — замок; 1 — средний подшипник бита, а потемнение мела из-за выступившего масла — на наличие трещин.

Вкладыши подлежат замене:

при наличии трещин в бронзе независимо от места расположения;

отслаивании баббитовой заливки, коррозии рабочей части более 20 % ее поверхности, выкрашивании более 50 % баббитовой заливки;

наличии круговых задиров на поверхности баббитовой заливки глубиной более 0,5 мм и шириной более 3 мм;

повышенном зазоре «на масло».

Подгонку вкладышей по шейкам вала производят путем шабрения баббитовой заливки, добиваясь, чтобы на I см2 баббитовой поверхности приходилось не менее двух пятен от краски или светлячков. После шабровочных работ баббитовую поверхность вкладышей выравнивают гладилкой.

⇐ | Поддизельная рама и блок цилиндров | | Устройство и ремонт тепловозов | | Вертикальная передача дизелей типа Д100 | ⇒

Назначение и устройство коленчатого вала понятными словами о детали | 🚘Авто Новости Онлайн

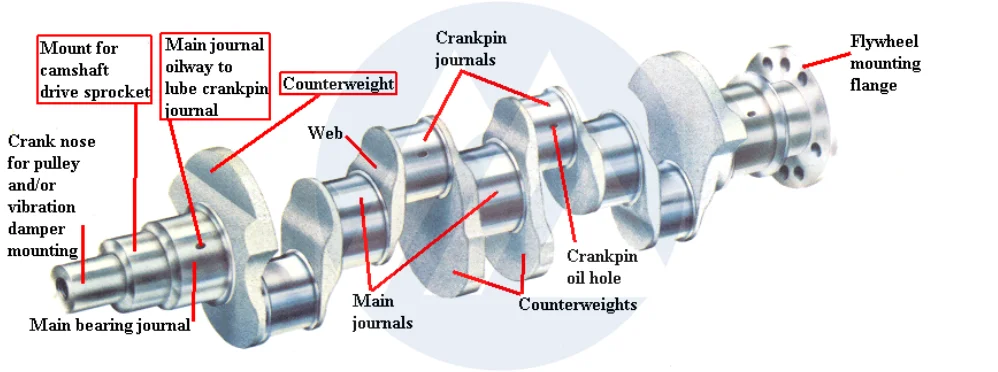

Даже непрофессиональный механик в двух словах знает назначение и устройство коленчатого вала, так как он является очень важным конструктивным элементом двигателя внутреннего сгорания. Именно в его функции входит воспринимать возвратно-поступательные движения поршней и передавать их в виде крутящего момента вспомогательным агрегатам, а также ротору тягового генератора.

Содержание

- 1 Назначение и устройство коленчатого вала – основные узлы

- 2 Из чего состоит коленвал – вспомогательные механизмы

- 3 Как работает коленвал – взгляд изнутри

Назначение и устройство коленчатого вала – основные узлы

Зная, для чего нужен коленвал, можно утверждать, что на него в процессе работы воздействуют и крутящие, и изгибающие силы, поэтому для того чтобы он не вышел из строя раньше заданного времени, его износостойкость должна быть высокой. Именно с этой целью такие детали чаще всего изготавливают из высокопрочных легированных сталей, еще встречаются и литые коленчатые валы, изготовленные из высокопрочного чугуна и закаленные токами высокой частоты. Коленвалы бывают без противовесов и с двойным противовесом.

Коленвалы бывают без противовесов и с двойным противовесом.

Расположена эта деталь непосредственно в двигателе автомобиля, и его конструкция напрямую зависит от движка. Однако, несмотря на это, в конструкциях абсолютно всех коленчатых валов наблюдается много общего. Так из чего состоит коленвал? В качестве опоры выступают коренные шейки, в основном, применяется конструкция с четырьмя опорами, но встречаются и трехопорные. В шестицилиндровых двигателях расположены валы, у которых семь опор. Для того чтобы деталь была уравновешена, необходим противовес, а если диаметры цилиндров небольшие, тогда применяется одинарный противовес. Благодаря им обеспечивается плавная работа всего двигателя.

Из чего состоит коленвал – вспомогательные механизмы

Выяснив, для чего служит коленчатый вал и какие силы на него действуют, становится понятным, почему сопряжения между щеками и шатунными шейками делаются немного закругленными, это предотвращает преждевременное разрушение. Между двумя щеками располагается шатунная шейка, которая называется коленом, ее предназначение – обеспечивать равномерность воспламенения, уравновешенность движка, минимальные изгибающие моменты и крутильные колебания.

Подшипники скольжения обеспечивают вращение шатунов и коленвала в опорах. На крайней или же средней коренной шейке устанавливается упорный подшипник скольжения, в его задачи входит предотвращение осевых перемещений детали. Учитывая количество деталей, которые должны четко работать все вместе, нетрудно догадаться, как тщательно балансируется эта деталь в процессе изготовления, но все равно иногда обнаруживается дисбаланс, правда, происходит это еще на этапе испытаний, и в продажу такой агрегат не попадет.

Как работает коленвал – взгляд изнутри

Принцип работы коленчатого вала заключается в следующем. В момент максимального удаления поршня щеки и шатун коленвала вытягиваются в одну линию. В это время в цилиндрах начинает гореть топливо, и, соответственно, выделяются горючие газы, которые перемещают поршень по направлению к коленвалу. Вместе с ним также перемещается и шатун, нижняя головка которого поворачивает относительно своей оси коленчатый вал. Как только он развернется на 180°, шатунная шейка начинает движение в обратном направлении, таким образом, перемещается и поршень.

Получается следующая картина: поршень равномерно то удаляется, то приближается к детали, крайние точки поршня называются «мертвыми», так как в этих положениях его скорость равна нулю. Таким образом, мы разобрались, как работает коленчатый вал.

Немаловажную роль играет и система смазки в детали. От общей магистрали к опорам коренных шеек обеспечивается подвод масла, которое подается под давлением. Далее по специальным каналам, расположенным в щеках, это масло подается к шатунным шейкам. Благодаря масляной пленке, повышается износостойкость данных элементов. Кроме того, благодаря давлению масла можно проверить, нуждаются ли шейки коленчатого вала в замене. Определившись, для чего нужен коленчатый вал, можно смело утверждать, что он занимает одну из ведущих позиций среди деталей двигателя.

Источник

Поделиться в социальных сетях

Вам может понравиться

Коленчатый вал главного двигателя | Описание типов и материалов

Введение

Главный двигатель отвечает за движение корабля. Он может вращать гребной винт с различной скоростью для маневрирования и с постоянной скоростью, когда корабль находится в море. Именно коленчатый вал главного двигателя передает это движение гребному винту. В этой статье мы обсудим эту критическую часть главного двигателя.

Он может вращать гребной винт с различной скоростью для маневрирования и с постоянной скоростью, когда корабль находится в море. Именно коленчатый вал главного двигателя передает это движение гребному винту. В этой статье мы обсудим эту критическую часть главного двигателя.

Мы рассмотрим их различные типы, различия между ними и материалы, используемые для каждого из них. Если вам нужен обзор всех деталей судового двигателя, нажмите здесь.

Что такое коленчатый вал главного двигателя?

Коленчатый вал главного двигателя представляет собой вращающуюся деталь, расположенную на верхней части фундаментной плиты двигателя. Он соединяется с каждым блоком главного двигателя через шатун, который позволяет ему получать и передавать мощность между всеми блоками и самим собой.

Когда агрегат находится в рабочем такте, давление сгорания сообщает поршню прямолинейное движение. Шток поршня передает эту мощность крейцкопфу, который помогает шатуну преобразовывать ее во вращательное движение коленчатого вала. Винт использует большую часть этой мощности и преобразует ее в тягу корабля вперед или назад.

Винт использует большую часть этой мощности и преобразует ее в тягу корабля вперед или назад.

Небольшая часть этой мощности также используется для сжатия свежего воздуха в других агрегатах, находящихся на такте всасывания. Другими источниками потребления мощности коленчатого вала являются распределительный вал (через цепи или шестерни), валогенератор и потери на трение.

Коленчатый вал главного двигателя на опорной плитеТипы коленчатого вала главного двигателя

Коленчатые валы часто классифицируют по типу конструкции. Мы можем классифицировать обычные коленчатые валы судовых двигателей по следующим трем типам:

Полностью собранный коленчатый вал

Коленчатые валы больших двигателей могут весить до 300 тонн, и их сложно собрать как единое целое. В результате производители двигателей разработали полностью собранные коленчатые валы.

Полностью собранный коленчатый вал состоит из отдельных частей, которые затем собираются с помощью термоусадочной посадки. Отдельными частями являются шейка, шейки и шатунные шейки. Эти детали изготавливаются с использованием стального литья или ковки. Термоусадочная сборка обеспечивает надежный захват без проскальзывания между отдельными частями.

Отдельными частями являются шейка, шейки и шатунные шейки. Эти детали изготавливаются с использованием стального литья или ковки. Термоусадочная сборка обеспечивает надежный захват без проскальзывания между отдельными частями.

Такой коленчатый вал имеет ряд преимуществ, таких как простота замены деталей и простота конструкции. Кроме того, поскольку детали обрабатываются перед сборкой, коленчатый вал имеет лучшее качество сборки и чистоту поверхности.

Отдельные детали полностью собранного коленчатого вала Этот коленчатый вал был предпочтительным типом в судовых двигателях более старых моделей. Но проблемы с неравномерным потоком зерна (более низкая усталостная прочность) и слабость, возникающая из-за многократной термоусадочной посадки, привели к сокращению использования этого типа коленчатого вала в современных двигателях. Эти коленчатые валы также требуют внешних трубопроводов для подачи смазочного масла, поскольку не рекомендуется строить каналы для смазочного масла в деталях с горячей посадкой.

Полусобранный коленчатый вал

Большинство крупных судовых двигателей сегодня используют полусобранный коленчатый вал. Полусобранный коленчатый вал состоит из двух основных частей: шейки (главного вала) и кривошипа. Кривошипная тяга состоит из двух перемычек и шатунной шейки и выполнена как единое целое. Мы вставляем кованую шейку в шатуны.

Полусобранные коленчатые валы лучше, чем полностью собранные коленчатые валы, по нескольким причинам, таким как меньшее количество термоусадочных посадок, лучший поток зерна, меньшие и более легкие перемычки, шейки большего диаметра и меньшее повреждение от проскальзывания.

Отдельные детали частично собранного коленчатого валаОн также имеет преимущество в большей гибкости по сравнению с цельным коленчатым валом (следующий раздел), что позволяет ему выдерживать некоторую несоосность.

Цельный коленчатый вал

Если весь коленчатый вал состоит из одной детали, он называется цельным коленчатым валом. Главные двигатели на кораблях слишком велики для этого типа коленчатого вала, поэтому он обычно используется для небольших двигателей.

Главные двигатели на кораблях слишком велики для этого типа коленчатого вала, поэтому он обычно используется для небольших двигателей.

Цельнолитой коленчатый вал имеет гораздо лучшие характеристики текучести зерна по сравнению с предыдущими двумя типами, что придает ему гораздо лучшие свойства сопротивления усталости.

Также отсутствуют термоусадочные посадки, что повышает общую прочность при уменьшении размера вала. Меньший вал также легче, что позволяет инженерам при необходимости устанавливать больше ходов кривошипа на вал.

Однако цельнолитые коленчатые валы более жесткие, что делает их неспособными справиться с небольшими перекосами. Еще одним недостатком является то, что возможности ремонта невелики, так как он не состоит из отдельных частей. При возникновении дефекта в большинстве случаев приходится менять весь вал.

Цельнолитой коленчатый валСварной коленчатый вал

Сварные коленчатые валы стали чрезвычайно популярными в последние годы и неуклонно становятся предпочтительным типом коленчатого вала в судовых двигателях. Есть два метода их построения.

Есть два метода их построения.

В первом способе два кривошипа соединяются на штифте. Второй сварной шов выполняется посередине шеек подшипников, так как здесь напряжения коленчатого вала минимальны. Кривошип состоит из половины коренной шейки, половины шейки кривошипа и одной щеки кривошипа.

При втором методе шатун выковывается или отливается как единое целое, которое затем приваривается к коренной шейке. Наиболее подходящим методом сварки является сварка под флюсом, осуществляемая с узким зазором и малой погонной энергией.

Сварной коленчатый валСварной коленчатый вал обеспечивает наилучшее сочетание стоимости, занимаемого места и веса без ущерба для прочности. Сопротивление усталости сварного шва обычно выше, чем у свариваемого материала. Эти коленчатые валы также имеют низкую инерцию, что приводит к более высокой собственной частоте коленчатого вала. Это особенно важно для тихоходных двигателей.

Сварной коленчатый вал также позволяет нам увеличить диаметр шейки, что в конечном итоге снижает давление на подшипник. В довершение всего все основные классификационные общества одобрили сварные коленчатые валы, что делает их безопасным выбором, когда речь идет о соответствии.

В довершение всего все основные классификационные общества одобрили сварные коленчатые валы, что делает их безопасным выбором, когда речь идет о соответствии.

Материал коленчатого вала главного двигателя

Коленчатый вал подвергается постоянным циклическим нагрузкам во время работы и статическим нагрузкам в состоянии покоя. От материала коленчатого вала зависит, насколько эффективной и надежной будет его работа.

Условия эксплуатации учитываются при проектировании коленчатого вала и выборе его материала. Выбор зависит от таких факторов, как конструкция коленчатого вала, геометрия и тип двигателя. В любом случае он должен обладать высокой прочностью.

Полностью и частично собранные коленчатые валы обычно изготавливаются из нормализованной нелегированной углеродистой стали. Мы также можем использовать для этого низколегированную хромомолибденовую сталь.

Предпочтительным материалом для сварных коленчатых валов является закаленная и отпущенная низколегированная хромомолибденовая сталь или нормализованная низкоуглеродистая марганцевая сталь.

Заключение

Коленчатые валы являются важной частью главного двигателя. Они выдерживают огромные нагрузки в течение длительных периодов времени, поскольку корабельный двигатель может работать непрерывно в течение недель и даже месяцев.

Важно понимать типы коленчатых валов, прежде чем мы углубимся в более глубокие темы, такие как отказ коленчатого вала и прогиб коленчатого вала. В ближайшее время мы напишем на эти темы. Мы надеемся, что эта статья помогла вам лучше понять различные типы коленчатых валов в главном двигателе.

Как правильно выбрать коленчатый вал Ford для вашего Blue Oval

Будь то блок Windsor старой школы, винтажный FE или современный модульный двигатель, ваш двигатель Ford настолько силен, насколько прочен его коленчатый вал. Без хорошего, прочного коленчатого вала , ваш высокопроизводительный двигатель Ford может полностью и полностью выйти из строя. Вот почему важно, чтобы коленчатый вал соответствовал вашему конкретному применению и ожиданиям по производительности.

Независимо от того, строите ли вы завод Ford с нуля или модифицируете существующий двигатель, вы получаете то, за что платите. По словам технического консультанта Summit Racing Карла Приттса, одна из самых распространенных ошибок, которую совершают люди, — это покупка коленчатого вала с ограниченным бюджетом, а затем ожидание, что он прослужит долго. Еще одна повторяющаяся ошибка:

«Покупки на биржах… детали здесь обычно изношены или сломаны», — сказал Приттс.

Мы обратились к специалистам технического отдела Summit Racing за консультацией по выбору подходящего коленвала для двигателя Ford. Хотя бюджет не должен быть главным соображением при выборе «основы вашего двигателя», такие вещи, как рабочий объем двигателя, степень сжатия, мощность и планы на будущее, действительно имеют значение.

(Image/Jim Smart) Выбор подходящего материала коленчатого вала Существует четыре основных типа материалов, используемых для изготовления коленчатого вала: чугун с шаровидным графитом, литая сталь, кованая сталь и заготовка. Коленчатые валы

Коленчатые валы

из литого чугуна и из чугуна с шаровидным графитом обычно поставляются производителем оригинального оборудования. Большинство чугунных коленчатых валов имеют предел прочности при растяжении в диапазоне 65 000–80 000 фунтов на квадратный дюйм. Некоторые компании, в том числе Scat, , будут смешивать графит со своими чугунными кривошипами для повышения сопротивления усталости. Коленчатые валы из чугуна с шаровидным графитом немного приподнимают планку, предлагая прочность на растяжение, близкую к диапазону 100 000 фунтов на квадратный дюйм.

Если у вас есть стандартные или слегка модифицированные дорожные шатуны, литые шатуны или шатуны из чугуна с шаровидным графитом являются доступным вариантом. Эти коленчатые валы обычно надежно рассчитаны на мощность от 300 до 400 лошадиных сил и могут выдерживать периодическое использование гусеницы в выходные дни.

Коленчатый вал из литой стали от Manley. Коленчатые валы из литой стали — следующий шаг по сравнению с железом. Литая сталь начинает жизнь в виде жидкости, а затем перед охлаждением разливается в форму. Это относительно недорогой производственный процесс, но стальная конструкция делает эти коленчатые валы намного прочнее, чем оригинальные конструкции. По словам Приттса, коленчатые валы из литой стали идеально подходят для двигателей мощностью до 500 лошадиных сил.

Литая сталь начинает жизнь в виде жидкости, а затем перед охлаждением разливается в форму. Это относительно недорогой производственный процесс, но стальная конструкция делает эти коленчатые валы намного прочнее, чем оригинальные конструкции. По словам Приттса, коленчатые валы из литой стали идеально подходят для двигателей мощностью до 500 лошадиных сил.

«Литые коленчатые валы идеально подходят для уличного применения, заправляющего газом, при хороших манерах вождения», — сказал Приттс.

Эти кривошипы лучше всего использовать с двигателями объемом от 289 до 393 кубических дюймов со степенью сжатия от 8,5: 1 до 10: 1, мягким кулачком и, возможно, мягким усилителем мощности, таким как закись азота низкой мощности, сказал он. Для двигателей большего объема со степенью сжатия от 11:1 до 14:1 и серьезными модернизациями — алюминиевыми головками с большими портами, большим распределительным валом, большими коллекторами и даже дополнительным усилителем — он рекомендует использовать кованый коленчатый вал.

Коленчатые валы из кованой стали идеально подходят для модифицированных двигателей и большинства гоночных автомобилей. В процессе ковки отдельный кусок расплавленной стали сжимается и, по существу, сжимается до конечного состояния с помощью мощных прессов и штампов. Этот производственный процесс, наряду с типом используемой стали, делает кованые коленчатые валы очень прочными при правильной установке.

Коленчатые валы обычно изготавливаются из одной из следующих высокопрочных сталей:

- 1053: углеродистая сталь с пределом прочности при растяжении около 110 000 фунтов на квадратный дюйм

- 5140: хромистая сталь с пределом прочности при растяжении около 115 000 фунтов на квадратный дюйм

- 4130/4140: хромомолибденовая сталь с пределом прочности при растяжении около 120 000–125 000 фунтов на квадратный дюйм

- 4340: хромомолибденовый никель с пределом прочности при растяжении около 140 000 фунтов на квадратный дюйм

Существует также два типа процессов ковки: скручивание и без скручивания. В более простом методе скручивания штампы располагаются в одной плоскости, но необработанную поковку необходимо скрутить, чтобы создать смещенные шейки коленчатого вала. Процесс ковки без кручения, который в настоящее время используется большинством производителей коленчатых валов вторичного рынка, использует более сложные штампы для одновременной ковки всех четырех коленчатых валов. Теоретически это вызывает меньшие внутренние напряжения в ковке, чем метод кручения.

В более простом методе скручивания штампы располагаются в одной плоскости, но необработанную поковку необходимо скрутить, чтобы создать смещенные шейки коленчатого вала. Процесс ковки без кручения, который в настоящее время используется большинством производителей коленчатых валов вторичного рынка, использует более сложные штампы для одновременной ковки всех четырех коленчатых валов. Теоретически это вызывает меньшие внутренние напряжения в ковке, чем метод кручения.

По словам Приттса, в зависимости от типа стали и производственного процесса кованые коленчатые валы могут надежно выдерживать от 600 до 1000 лошадиных сил.

На самом верху пищевой цепочки находятся стальные коленчатые валы. Эти кривошипы начинаются как сплошной стержень из высококачественной стали, а затем вырезаются и обрабатываются до окончательной формы коленчатого вала. Из-за процесса обработки многие считают их самыми прочными коленчатыми валами, и для них часто не устанавливаются предельные значения номинальной мощности. Однако тот же самый процесс обработки также делает коленчатые валы из заготовок самыми дорогими. Обычно они используются в более дорогих гоночных автомобилях сверхвысокой мощности.

Однако тот же самый процесс обработки также делает коленчатые валы из заготовок самыми дорогими. Обычно они используются в более дорогих гоночных автомобилях сверхвысокой мощности.

Вот некоторые основные характеристики, которые следует знать при выборе коленчатого вала для двигателя Ford:

(куб. дюймы или литры)

(дюймы)

000

000 Приведенные выше номера соответствуют стандартным конфигурациям двигателя. Вы также можете создать ряд комбинаций штока для двигателей Ford, изменив эти стандартные двигатели с различным ходом коленчатого вала, длиной шатуна и т. д. Обычные варианты штока для Ford включают 331, 347, 39.3 и 408 кубических дюймов. Summit Racing предлагает отличный инструмент для расчета возможных вариантов хода и комбинаций деталей — просто введите желаемые кубические дюймы, чтобы увидеть двигатель, коленчатый вал и ход поршня, которые вам нужны.

Вы также можете создать ряд комбинаций штока для двигателей Ford, изменив эти стандартные двигатели с различным ходом коленчатого вала, длиной шатуна и т. д. Обычные варианты штока для Ford включают 331, 347, 39.3 и 408 кубических дюймов. Summit Racing предлагает отличный инструмент для расчета возможных вариантов хода и комбинаций деталей — просто введите желаемые кубические дюймы, чтобы увидеть двигатель, коленчатый вал и ход поршня, которые вам нужны.

Имейте в виду, что ударные двигатели часто требуют специальных мер, чтобы коленчатый вал и шатуны соответствовали заданным размерам двигателя. Это может потребовать дополнительной очистки двигателя.

Это тема для отдельного поста.

Несколько слов о балансировке (Изображение/Summit Racing) По словам Приттса, одной из самых распространенных ошибок является неправильная балансировка коленчатого вала. Все коленчатые валы должны быть сбалансированы в соответствии с вашей комбинацией поршня и шатуна, и обычно производитель коленчатого вала указывает, как должен быть сбалансирован его продукт.

Коленчатые валы с внутренней балансировкой могут использовать только противовесы для балансировки коленчатого вала. Внешне сбалансированные кривошипы часто требуют правильной балансировки внешних элементов. Его можно добавить к гармоническому демпферу и/или маховику. Большинство коленчатых валов Ford имеют внешнюю балансировку.

Вы всегда должны отправлять свой вращающийся узел в должным образом оборудованный механический цех для окончательной балансировки.

Прочие соображения Коленчатые валы могут изготавливаться с применением различных дополнительных технологий для повышения сопротивления усталости или уменьшения общей массы. Например, многие стальные коленчатые валы могут быть подвергнуты индукционной закалке, дробеструйной обработке или криогенной обработке для повышения прочности. Подробнее об этих процессах можно узнать здесь. Коленчатые валы также могут иметь закругленные галтели шеек, которые помещают дополнительный материал там, где шейки соприкасаются со щеками кривошипа — типичное слабое место.