Признаки для замены вкладышей шатуна

Как заменить шатунные вкладыши и для чего это нужно?!

Если завести двигатель автомобиля и при его работе будет слышен металлический стук, значит дело в износе вкладышей шатуна. Это безусловно является очень серьёзной поломкой, которая может привести к заклиниванию двигателя.

Поэтому, разбитые шатунные вкладыши, нужно срочно заменить! Для начала, стоит разобраться, какую роль в двигателе машины играет шатун и для чего нужны шатунные вкладыши?

Шатун, это важная часть двигателя внутреннего сгорания, которая предназначена для передачи возвратно-поступательной тяги от поршня к коленчатому валу, а затем на колёса автомобиля, преобразуя крутящий момент в движение.

Такую деталь, первыми применяли ещё древние римляне в 3 веке, при строительстве лесопилок. Позже, шатунный механизм применялся также на паровозах. В наше время, шатун применяется почти на всех ДВС.

В двигателе автомобиля, шатун верхней частью (с помощью пальца), присоединён к поршню, а нижней своей частью к шейке коленчатого вала.

Между шейкой вала и шатуном, находятся подшипники скольжения, или шатунные вкладыши.

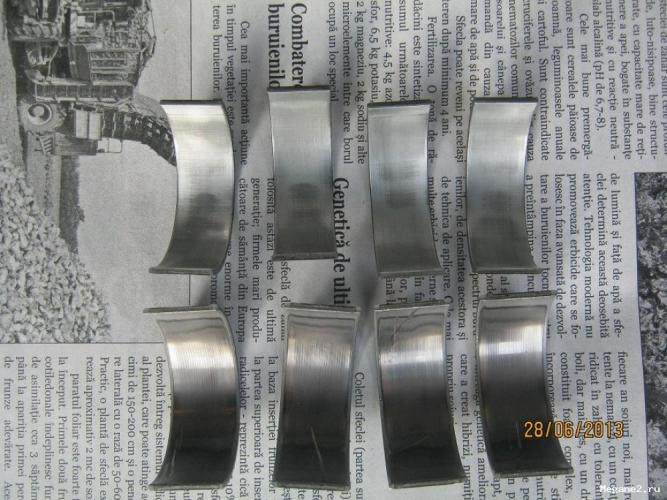

Изготавливаются шатунные вкладыши из листового металла, и имеют форму полукруглой металлической пластины.

Шатунные вкладыши, предназначены для снижения трения между шатуном и шейкой коленчатого вала.

Благодаря своему антифрикционному покрытию, подшипники скольжения предотвращают быстрый износ коленчатого вала и шатуна. А масло, (которое по специальным каналам подаётся на вкладыши), как бы обволакивает их, образуя плёнку между ними и шейкой коленвала, благодаря чему, трение между коленвалом и шатуном сводится к минимуму.

Однако, есть обстоятельства, которые приводят к разрушению вкладышей шатуна. Это может привести к задирам и царапинам на шейке коленчатого вала, а также к разрушению поршня и самого шатуна. Это, впоследствии приведёт к необходимости капитального ремонта двигателя.

Одной из основных причин быстрого износа шатунных вкладышей, может стать недостаточное давление масла в моторе.

Таким образом, масло не будет в достаточной степени смазывать вкладыши и шейку коленвала.

Трение увеличится, после чего вкладыши начнут сильно вырабатываться и разрушаться. При этом, трение между шатуном и коленвалом, сильно увеличится. Начнётся сильный люфт и движок заклинит!

Ещё одной распространённой причиной, которая приводит к неисправности шатунных вкладышей, является неправильная сборка двс, то есть, при сборке мотора шатун с вкладышами был неправильно затянут.

Такое вряд ли возможно при заводской сборке, а при ручной вполне возможно. Эта оплошность приведёт к тому, что при вращении, вкладыши начнут заскакивать друг на друга и прокручиваться, что также в последствии приведёт к заклиниванию и остановке двигателя!

Своевременно определить вышеупомянутые неполадки, можно довольно легко.

Во время своего движения (при износе вкладышей), поршень начнёт биться о головку цилиндра. Поэтому, при работе мотора, будет отчётливо слышен металлический стук, а также датчик будет показывать низкое давление масла в моторе.После таких симптомов будет очевидно, что слетели шатунные вкладыши.

Чтобы устранить данную неисправность, нужно снять поддон картера, затем открутить нижнюю крышку шатуна, извлечь повреждённые вкладыши и заменить на новые.

Однако, это особо не поможет. Машина ещё некоторое время поездит и проблема возникнет снова!

Поэтому, для замены разбитых шатунных вкладышей на новые, придётся разбирать двигатель, снимать коленчатый вал и растачивать его, чтобы убрать задиры и подогнать под новые вкладыши. Ведь идентичные заводским подшипники скольжения, найти невозможно. Такую процедуру неопытный водитель вряд ли сможет проделать. Так что, скорее всего, придётся обращаться в автосервис!

В заключении стоит отметить, для того, чтобы предотвратить быстрый износ подшипников скольжения, просто необходимо поддерживать необходимый уровень масла в двигателе! А при наличии посторонних звуков, исходящих из заведённого мотора, глушить двигатель и проводить диагностику!

Замена вкладышей коленвала.

Прайс на услуги автосервиса от 01.01.2019

Прайс на услуги автосервиса от 01.01.2019| Наименование | Тип двигателя | Отечественные | Иномарки седан | Джип Кроссовер | |

| Вкладыши (замена) 8 клапанов | 8 клапанов | от | 3000 | 9000 | 12000 |

| Вкладыши (замена) 16 клапанов | 16 клапанов | от | 3000 | 9000 | 12000 |

| Вкладыши (замена) однорядный | однорядный | от | 3000 | 9000 | 9000 |

| Вкладыши (замена) V-образный | V-образный | от | — | 20000 | 20000 |

| Вкладыши (замена) оппозитный | оппозитный | от | — | 30000 | 30000 |

Примеры наших работ: Ремонт двигателя G4KE KIA Sorento

Просмотреть галерею изображений на:

https://traektoria59. ru/autoservis/remont-dvigatelya-avtomobilya-perm/priznaki-zameny-vkladyshej-shatuna/#sigProId7a07ba2690

ru/autoservis/remont-dvigatelya-avtomobilya-perm/priznaki-zameny-vkladyshej-shatuna/#sigProId7a07ba2690

испытания на износ» на сайте компании Механика по ремонту автомобилей

Жизненный путь вкладышей подшипников коленчатых валов двигателя внутреннего сгорания может быть очень тернистым. Как правило, к их подбору подходят удручающе рутинно, а ремонтники относятся к ним как к расходному материалу. Чаще всего на вкладыши обращают внимание в связи с их конструкцией, зазорами в подшипниках и теорией подачи масла. Но как только двигатель обкатан и запущен в работу, внимание сразу переключается на другие проблемы…

Сегодня порассуждаем о том, насколько конструкция вкладыша, его покрытие и масло, которые выбираются, могут иметь драматичные последствия для его жизни.

Инженеры компании King Bearings во главе с доктором Дмитрием Копелиовичем, ведущим специалистом по конструкции и технологии вкладышей подшипников двигателя, недавно разработали новый вид шатунных и коренных вкладышей, получивших название pMaxBlack. Новинка создана из инновационных материалов с тем, чтобы вкладыш оставался всё еще достаточно «мягким» для работы в двигателе с высокой удельной мощностью, но одновременно обеспечивал повышенные усталостную прочность и несущую способность. Каких-либо подробностей о своей новой разработке King, естественно, не сообщает, но очевидно, что найден способ сделать вкладыш прочнее, чтобы он выдерживал повышенное давление в форсированном двигателе, но при этом оставался достаточно «мягким» – для должного выполнения своих функций.

Новинка создана из инновационных материалов с тем, чтобы вкладыш оставался всё еще достаточно «мягким» для работы в двигателе с высокой удельной мощностью, но одновременно обеспечивал повышенные усталостную прочность и несущую способность. Каких-либо подробностей о своей новой разработке King, естественно, не сообщает, но очевидно, что найден способ сделать вкладыш прочнее, чтобы он выдерживал повышенное давление в форсированном двигателе, но при этом оставался достаточно «мягким» – для должного выполнения своих функций.

Немного теории

Триметаллические вкладыши, предназначенные для гоночных или форсированных двигателей, изначально сделаны «мягкими», так как если под большой нагрузкой шейка вала деформируется, или гнется сам коленвал, шейка может коснуться поверхности вкладыша. Если вкладыш достаточно «мягкий», то он просто слегка изнашивается со временем. К сожалению, при холодных запусках двигателя этот износ вкладышей становится критичным, так как шейка вала делает несколько оборотов «насухую» прежде чем между вкладышем и шейкой образуется надежный несущий масляный клин.

В новом вкладыше pMaxBlack производства King твердость верхнего слоя вкладыша увеличена на 24%, при увеличении усталостной прочности на 17%! А покрытие pMaxKote делает такие вкладыши еще более износостойкими.

Материал вкладыша King на основе алюминиевого сплава (вкладыши с индексом HP) применяется в двигателях с очень высокой нагрузкой. По словам Рона Следжа из King Bearings: «… продолжительность нагрузки определяет, какой вкладыш надо использовать – HP, XP или XPC. Вкладыш типа HP выдерживает очень высокую нагрузку, но сравнительно недолго (например, в гонках дрегстеров – на максимальное ускорение), в то время как вкладыши типа XP или XPC гораздо лучше ведут себя в длительных кольцевых или внедорожных гонках».

Преимущество вкладыша типа HP состоит в том, что он лучше выдерживает работу при наличии загрязнений или отклонений коленвала, чем вкладыши XP или XPC, из-за большей толщины алюминиевого антифрикционного слоя – 0,30 мм.

Твердость вкладыша

|

Вид материала вкладыша |

Показатели твердости |

|

Алюминий |

40 HV |

|

Триметалл |

11…14 HV |

|

pMaxBlack |

18 HV |

|

pMaxKote |

~40 HV |

Идти в ногу с технологией

Двигатели современных дорожных автомобилей сейчас часто имеют бо́льшую литровую мощность Nл, чем чисто гоночные моторы всего два десятилетия назад. А механики-ремонтники, естественно, ожидают, чтобы вкладыши, поставляемые в запчасти, соответствовали степени форсировки подобных двигателей. Именно для этого King Bearings разработал вкладыши типа pMax Black.

А механики-ремонтники, естественно, ожидают, чтобы вкладыши, поставляемые в запчасти, соответствовали степени форсировки подобных двигателей. Именно для этого King Bearings разработал вкладыши типа pMax Black.

Забегая вперед, можно сказать: King разработал и особое покрытие для такого вкладыша, названное pMaxKote. Этой маркировкой компания обозначает «нанокомпозитное полимерное покрытие». По словам Следжа, термин «нанокомпозитный» означает лишь то, что покрытие выполнено из наноматериалов на полимерной основе. Новое покрытие, толщиной всего 0,005 мм, наносится прямо на поверхность верхнего слоя pMaxBlack, причем толщина вкладыша остается неизменной, поскольку King пропорционально уменьшил толщину промежуточной медной подложки. Неизменная толщина вкладышей позволяет сохранять те же монтажные/масляные зазоры в подшипниках коленвала, что и прежде. Покрытие pMaxBlack защищает вкладыш от небольшой перегрузки и обеспечивает износостойкость – даже когда происходит непосредственный контакт вкладыша с шейкой коленвала.

Вот что происходит, когда шатунный вкладыш недолго работает при максимальной нагрузке и с недостатком смазки. Шатунные вкладыши выходят из строя чаще коренных, так как они сильнее нагружены и масло к ним подается в последнюю очередь.

Проверить испытаниями

На словах всё кажется прекрасным, однако, как новое покрытие будет функционировать в реальной жизни?

И King решил проверить свои разработки в сотрудничестве с компаниями Driven Racing Oils и Shaver Specialties, использовав V-образный восьмицилиндровый двигатель Chevrolet, рабочим объемом 6,3 л и относительно небольшой мощностью – 440 л.с., установив его на динамометрический стенд. Программа испытаний была составлена таким образом, чтобы создать явную перегрузку шатунных и коренных вкладышей. Для получения необходимых исходных данных в двигатель поочередно устанавливали комплекты вкладышей King типа XP и триметаллических. Для испытаний мотор заправляли моторными маслами на минеральной и синтетической основе, но с одинаковой вязкостью – 5W-20, производства Driven Racing Oils.

Это пример листа отчета, сформированного компанией SPEEDiagnostix. Любые отклонения от допусков немедленно выделяются желтым или красным цветом. Если все в порядке, символы отмечаются зеленым цветом.

Столь низкая вязкость масла была выбрана сознательно, с тем, чтобы изначально уменьшить толщину масляной пленки в подшипниках и увеличить возможность непосредственного контакта и износа вкладышей.

Чтобы получить максимально точные результаты, специалисты Driven Racing Oils промывали систему смазки после каждого из четырех испытательных циклов. Промывка включала слив «рабочего» масла, замену масляного фильтра Wix и заправку «обкаточным» маслом (BR30, производства Driven), после чего двигатель работал в течение 30 минут, в том числе дважды включалась полная мощность. Затем промывочное масло сливалось, фильтр менялся, и двигатель заправлялся свежим маслом. Та же самая процедура повторялась и при смене вкладышей.

На этом фото справа – шатунный вкладыш XP без покрытия после работы под нагрузкой более трех часов, с использованием масла 5w20, без присадок. Такая же проверка была проведена для вкладышей XP pMaxBlack – на фото слева. Снижение износа очевидно.

В сопроводительной диаграмме также перечислены присадки, которые добавлялись в базовое масло. Цинк и фосфор (ZDDP) – противоизносные присадки. Молибден и бор – присадки, снижающие трение, а кальций – моющая присадка.

Первый цикл испытаний проводился со вкладышами типа XP и с минеральным маслом. Затем первый комплект вкладышей XP был сменен вторым аналогичным комплектом. На этот раз двигатель заправили синтетическим маслом 5w20. Третий цикл испытаний включал в себя установку нового комплекта шатунных и коренных вкладышей pMaxKote и заправку двигателя традиционным минеральным маслом 5w20. Четвертая, и последняя проба была выполнена с другим комплектом вкладышей pMaxKote, но на этот раз с синтетическим маслом.

Это пять нижних коренных XP-вкладышей без покрытия после тестовой работы на обычном минеральном масле. Налицо значительный износ.

Критерием оценки каждого испытания было сравнение степени износа деталей двигателя по содержанию различных металлов (в ppm – «частиц на миллион») в моторном масле, слитом после каждого испытания. Спектрометрический анализ выполняла компания SPEEDiagnostix.

Лучший способ испытания вкладышей для их максимального нагружения заключался в том, чтобы заставить работать вышеназванный двигатель Chevy на низких оборотах, но при высокой нагрузке. Динамометрический стенд SuperFlow периодически «тормозил» работающую на полную мощность, шестилитровую «восьмерку» Chevy до 1450 об/мин, а затем вновь позволял ей разогнаться до максимальных оборотов. И так 14 раз на протяжении трех часов и пятнадцати минут, в каждом из четырех циклов испытаний. При этом тщательно отслеживались температуры масла и воды.

Такие испытания лучше всего подходят для проверки долговечности вкладышей. В приложенных таблицах мы показываем результаты. Наиболее важными элементами, показывающими износ, являются железо, медь, свинец, олово и алюминий. Как стандартные, так и триметаллические вкладыши King сделаны главным образом из меди, олова и свинца, поэтому их содержание в слитом масле указывает на износ самого вкладыша. Алюминий попадает в масло в основном с поршней, а железо – со стенок цилиндров.

И хотя измеренное количество (ppm) примесей относительно невелико, различия между каждым циклом испытаний выглядят убедительно. Начнем с объяснения каждой категории в листе результатов. Тип масла – минеральное или синтетическое. Тип вкладыша означает, есть ли на вкладышах покрытие или нет. Индекс вязкости масла указывает, насколько вязкость масла меняется в широком диапазоне температур. Чем выше число, тем меньше «разжижается» масло с ростом температуры.

Эти испытания потребовали многократного демонтажа двигателя для замены всех вкладышей, но результаты стоили того. Для экономии времени моторист заменял коренные вкладыши, не вынимая коленвала. Он ослаблял все крышки коренных подшипников и осторожно устанавливал новые вкладыши, проворачивая вал и выталкивая старый вкладыш.

Для экономии времени моторист заменял коренные вкладыши, не вынимая коленвала. Он ослаблял все крышки коренных подшипников и осторожно устанавливал новые вкладыши, проворачивая вал и выталкивая старый вкладыш.

Обратите также внимание, что мы указали в таблице каждый элемент присадок в масло, что показывает идентичность пакета присадок как для минерального, так и для синтетического масел. Это значит, что любое уменьшение продуктов износа (при сравнении масел) должно быть связано с качеством базового масла, а не с присадками.

Таким образом, результаты показывают, что сочетание вкладыша pMaxKote производства King Bearings и синтетического масла является прекрасным способом радикально уменьшить износ деталей в двигателе. Как можно видеть, общая величина износа в 35 ppm (полученная сложением показателей износа каждого отдельного элемента), при использовании обычного вкладыша и «минералки», была уменьшена на 74% при использовании высококачественного синтетического масла и вкладышей pMaxKote.

Простая установка вкладышей с покрытием, при использовании минерального масла, также дало значительное улучшение, сократив общий показатель износа с 36 до 21 ppm, что равносильно увеличению износостойкости на 40%. Это стоит учитывать при сравнении соотношения расходов и долговечности, так как вкладыши King с покрытием дороже обычных.

В таблице результатов видно несколько большее, чем ожидалось при применении синтетического масла, содержание свинца в третьем цикле испытаний (с вкладышами без покрытия и синтетическим маслом). Свинец – основной металл в верхнем слое триметаллического вкладыша (свинцовистый баббит), поэтому, возможно, его износ и был несколько выше, чем с «минералкой». Несмотря на то, что испытания всеми силами делались как можно более стантартизованными, остается масса возможностей, за счет которых могло возникнуть это повышенное число. Но суммарный показатель количества продуктов износа все же был ниже, чем у вкладышей без покрытия с минеральным маслом.

Двигатель Chevy, объемом 6,3 л., пережил множество этапов испытаний, но до сих пор уверенно работает.

Результаты испытаний

Статья подготовлена по материалам с сайта www.enginelabs.com

ХОТИТЕ СТАТЬ АВТОРОМ?

Пришлите свою статью

Анализ износа шатунных подшипников двигателей внутреннего сгорания

- Панель авторов Войти

Что такое открытый доступ?

Открытый доступ — это инициатива, направленная на то, чтобы сделать научные исследования бесплатными для всех. На сегодняшний день наше сообщество сделало более 100 миллионов загрузок. Он основан на принципах сотрудничества, беспрепятственного открытия и, самое главное, научного прогресса. Будучи аспирантами, нам было трудно получить доступ к нужным нам исследованиям, поэтому мы решили создать новое издательство с открытым доступом, которое уравняет правила игры для ученых со всего мира. Как? Упрощая доступ к исследованиям и ставя академические потребности исследователей выше деловых интересов издателей.

Как? Упрощая доступ к исследованиям и ставя академические потребности исследователей выше деловых интересов издателей.

Наши авторы и редакторы

Мы являемся сообществом из более чем 103 000 авторов и редакторов из 3 291 учреждения в 160 странах мира, включая лауреатов Нобелевской премии и некоторых самых цитируемых исследователей мира. Публикация на IntechOpen позволяет авторам получать цитирование и находить новых соавторов, а это означает, что больше людей увидят вашу работу не только из вашей собственной области исследования, но и из других смежных областей.

Оповещения о содержимом

Краткое введение в этот раздел, посвященный открытому доступу, особенно с точки зрения IntechOpen

Как это работаетУправление предпочтениями

Контакты

Хотите связаться? Свяжитесь с нашим головным офисом в Лондоне или командой по работе со СМИ здесь:

Карьера

Наша команда постоянно растет, поэтому мы всегда ищем умных людей, которые хотят помочь нам изменить мир научных публикаций. Рецензируемая глава в открытом доступе , Роберто Л. Кабрера-Сантьяго и Хавьер Кальдерон-Санчес

Рецензируемая глава в открытом доступе , Роберто Л. Кабрера-Сантьяго и Хавьер Кальдерон-Санчес

Представлено: 5 апреля 2019 г. Просвещенное: 20 августа 2019 г. Опубликовано: 6 мая 2020 г.

DOI: 10.5772/intechopen.89263

Скачать бесплатноиз отредактированного тома

Отредактировано Kary Tanapalan

.

Обзор показателей главы

655 загрузок глав

Посмотреть полные показатели

СКАЧАТЬ БЕСПЛАТНОРеклама

Abstract

В настоящей работе был проведен анализ режимов износа шатунных подшипников двигателей внутреннего сгорания. Эти механические элементы были выбраны, поскольку они подвержены различным техническим сбоям, таким как неправильная сборка, большие нагрузки, экстремальные температуры, неподходящие условия и потеря смазывающей способности. В данном конкретном случае выбранные подшипники имели срок службы около 8 лет. Для определения характеристик неизношенных и изношенных подшипников использовались различные методы, такие как СЭМ и оптическая микроскопия, анализ ЭДС, испытание на твердость и профилометрия поверхности. На поверхностях подшипников были выявлены такие механизмы износа, как износ скольжения (задиры), усталостный износ с трещинами, где отчетливо наблюдался вырыв материала, участки обесцвечивания, двух- и трехчастный абразивный износ (следы трения).

В данном конкретном случае выбранные подшипники имели срок службы около 8 лет. Для определения характеристик неизношенных и изношенных подшипников использовались различные методы, такие как СЭМ и оптическая микроскопия, анализ ЭДС, испытание на твердость и профилометрия поверхности. На поверхностях подшипников были выявлены такие механизмы износа, как износ скольжения (задиры), усталостный износ с трещинами, где отчетливо наблюдался вырыв материала, участки обесцвечивания, двух- и трехчастный абразивный износ (следы трения).

Ключевые слова

- Режимы износа

- Стреляющий износ

- Усталость износ

- Трещины

- Диссулье

- Подшипники стержня

1. ВВЕДЕНИЕ

ANCONTICE ROD ARTOCE ARENTIC , передает шарнирное движение другим частям машины. В двигателе внутреннего сгорания он соединяет поршень с коленчатым валом. Стержень состоит из жесткого стержня, предназначенного для установки на его концах шарнирных соединений. Он позволяет объединить два привода, преобразуя вращательное движение одного (коленчатого вала) в возвратно-поступательное движение другого (поршня) или наоборот. Его поперечное сечение или профиль может иметь форму Н, I или +. Этот механический элемент может быть изготовлен из стали, титана или алюминиевого сплава. В автомобильной промышленности они изготавливаются путем ковки, но некоторые компании могут производить их механической обработкой.

Стержень состоит из жесткого стержня, предназначенного для установки на его концах шарнирных соединений. Он позволяет объединить два привода, преобразуя вращательное движение одного (коленчатого вала) в возвратно-поступательное движение другого (поршня) или наоборот. Его поперечное сечение или профиль может иметь форму Н, I или +. Этот механический элемент может быть изготовлен из стали, титана или алюминиевого сплава. В автомобильной промышленности они изготавливаются путем ковки, но некоторые компании могут производить их механической обработкой.

Этот механический элемент используется во множестве машин, которые требуют преобразования между альтернативным непрерывным и линейным вращательным движением. Яркими примерами некоторых машин, где они используются, являются паровые двигатели, двигатели внутреннего сгорания, машины, приводимые в движение ногой, водяные насосы и т. д. Основные нагрузки, испытываемые шатуном, представляют собой сложный изгиб в момент максимальной нагрузки при эксплуатации топлива. смеси (цикл расширения) (третий раз за

фигура 1

). Сжатие будет даваться составляющей силы на продольной оси шатуна, изгиб — поперечной ей составляющей, а также реактивным моментом, создаваемым нагрузкой через коленчатый вал при противодействии движению [1]. Кроме того, стержень снова испытывает сжимающее напряжение на стадии сжатия смеси. Из-за этого два момента являются критическими; они возникают на разных стадиях механического цикла; первый виден при сжатии; это происходит в средней части шатуна; вторая критическая точка расположена в нижней части стержня и возникает при расширении цикла. С другой стороны, винты поддерживают лишь небольшой процент нагрузки.

смеси (цикл расширения) (третий раз за

фигура 1

). Сжатие будет даваться составляющей силы на продольной оси шатуна, изгиб — поперечной ей составляющей, а также реактивным моментом, создаваемым нагрузкой через коленчатый вал при противодействии движению [1]. Кроме того, стержень снова испытывает сжимающее напряжение на стадии сжатия смеси. Из-за этого два момента являются критическими; они возникают на разных стадиях механического цикла; первый виден при сжатии; это происходит в средней части шатуна; вторая критическая точка расположена в нижней части стержня и возникает при расширении цикла. С другой стороны, винты поддерживают лишь небольшой процент нагрузки.

Рисунок 1.

Двигатель внутреннего сгорания [1].

В данной работе выполнен анализ износа, который возникает в шатунных вкладышах двигателей внутреннего сгорания. Это связано с высокими нагрузками, которым он подвергается, и с непосредственным контактом с коленчатым валом. Это приводит к поломкам из-за контакта металла с металлом из-за трения и скольжения.

Это связано с высокими нагрузками, которым он подвергается, и с непосредственным контактом с коленчатым валом. Это приводит к поломкам из-за контакта металла с металлом из-за трения и скольжения.

Объявление

2. Детали эксперимента

2.1 Визуальный осмотр

Трибологическая характеристика шатунных подшипников была проведена после извлечения изношенных подшипников из двигателя внутреннего сгорания. Это было возможно, потому что двигатель автомобиля был отрегулирован. Важно отметить, что срок службы этих подшипников составлял примерно 8 лет. В Рисунок 2а – с , можно наблюдать весь коленчатый вал, шатуны и несколько изношенных подшипников после снятия с охраны.

Рисунок 2.

Регулировка двигателя автомобиля: (а) и (б) коленчатый вал и (в) шатуны и подшипники.

Сначала из изношенных подшипников были взяты небольшие образцы размером примерно 1 см 2 из разных областей для проведения измерений твердости, шероховатости, химического анализа материалов, из которых состоят эти механические компоненты, и, конечно же, для определения механизмов износа. Микрофотографии поврежденных поверхностей и идентификация различных химических элементов были получены с использованием сканирующего электронного микроскопа (СЭМ) Quanta 3D FEG (FEI), оснащенного энергодисперсионным рентгеновским спектрометром (ЭДС). Кроме того, получают профили шероховатости изношенных подшипников после реальной эксплуатации из разных зон.

Рисунок 3

показаны зоны повреждения металлов шатунов, которые незначительно пострадали от контакта с шатунными шейками коленчатого вала. Предполагается, что в данном конкретном случае слой свинца и олова не отделялся полностью, а подшипник подвергался только нормальному износу из-за трения, приложенной нагрузки, контактной скорости, контактной температуры и мелкоабразивного износа мелкими посторонними частицами, которые могли быть то же масло или вставленный мусор.

Микрофотографии поврежденных поверхностей и идентификация различных химических элементов были получены с использованием сканирующего электронного микроскопа (СЭМ) Quanta 3D FEG (FEI), оснащенного энергодисперсионным рентгеновским спектрометром (ЭДС). Кроме того, получают профили шероховатости изношенных подшипников после реальной эксплуатации из разных зон.

Рисунок 3

показаны зоны повреждения металлов шатунов, которые незначительно пострадали от контакта с шатунными шейками коленчатого вала. Предполагается, что в данном конкретном случае слой свинца и олова не отделялся полностью, а подшипник подвергался только нормальному износу из-за трения, приложенной нагрузки, контактной скорости, контактной температуры и мелкоабразивного износа мелкими посторонними частицами, которые могли быть то же масло или вставленный мусор.

Рис. 3.

Уменьшение износа подшипников.

С другой стороны, износ подшипников, показанный на рис. Рисунок 4 очень интенсивно. В подшипнике слева можно наблюдать, что слой свинца и олова полностью сорван в центральной части и отчетливо видна темная окраска, что связано с окислительным износом, произошедшим в стальном слое, т.е. базовый слой подшипника. Кроме того, подшипник справа имел ярко выраженный износ, хотя в этом случае красновато-оранжевый слой меди был четко расположен. Здесь можно выделить такие механизмы изнашивания, как износ скольжения, ставший высоким абразивным повреждением (задиром) при высоких нагрузках, усталостный износ из-за постоянного контакта с посторонними частицами и высокой температурой.

Рис. 4.

Выраженное повреждение подшипников от износа.

2.1.1 Измерение твердости

Испытания на твердость проводились с помощью прибора для наноиндентирования (приборы TTX-NHT, CSM). Для каждой секции рассчитывали десять значений твердости для трех разных участков поперечного сечения подшипника и получали среднее значение. Разделы, которые были проанализированы, показаны на

Рисунок 5

. Приложенная нагрузка составляла 100 мН, скорость нагрузки и разгрузки — 200 мН/мин, продолжительность измерения — 10 с. Кроме того, был рассчитан модуль Юнга трех различных участков опоры, как показано на рис.

Рисунок 5

. Результаты микротвердости представлены в

Таблица 1

и

Рисунок 6

; самое высокое значение соответствует внешнему слою стали, непосредственно контактирующему с телом стержня. Что касается твердости центральной части, значения очень близки к показателям внешнего слоя, хотя это может быть связано с использованием медных или алюминиевых сплавов, что приводит к повышению твердости. Конечно, в случае внутреннего слоя, имеющего наименьшее значение твердости, это соответствует металлическому баббитовому слою (свинцово-оловянный), непосредственно контактирующему с шейками шатунных подшипников со стороны коленчатого вала.

Для каждой секции рассчитывали десять значений твердости для трех разных участков поперечного сечения подшипника и получали среднее значение. Разделы, которые были проанализированы, показаны на

Рисунок 5

. Приложенная нагрузка составляла 100 мН, скорость нагрузки и разгрузки — 200 мН/мин, продолжительность измерения — 10 с. Кроме того, был рассчитан модуль Юнга трех различных участков опоры, как показано на рис.

Рисунок 5

. Результаты микротвердости представлены в

Таблица 1

и

Рисунок 6

; самое высокое значение соответствует внешнему слою стали, непосредственно контактирующему с телом стержня. Что касается твердости центральной части, значения очень близки к показателям внешнего слоя, хотя это может быть связано с использованием медных или алюминиевых сплавов, что приводит к повышению твердости. Конечно, в случае внутреннего слоя, имеющего наименьшее значение твердости, это соответствует металлическому баббитовому слою (свинцово-оловянный), непосредственно контактирующему с шейками шатунных подшипников со стороны коленчатого вала.

Рис. 5.

Сечение неизношенного подшипника.

| Размеры (10) | Центральная часть (ВН) | Внешняя часть (HV) | Внутренняя часть (HV) |

|---|---|---|---|

| Среднее значение | 192,97 | 196,61 | 21,89 |

| Стандартное отклонение | 8,75 | 5.11 | 1,20 |

Таблица 1.

Твердость по Виккерсу неизношенного подшипника.

Рис. 6.

Измерения твердости в различных областях.

Результаты модуля Юнга или модуля упругости ( E ) показаны на

Таблица 2

И в

Рисунок 7

. Рисунок 8а

–

с

показаны следы пирамидального пенетратора на поверхности подшипника в каждом из исследованных участков.

Рисунок 8а

–

с

показаны следы пирамидального пенетратора на поверхности подшипника в каждом из исследованных участков.

| Размеры (10) | Центральная часть (ГПа) | Внешняя часть (ГПа) | Внутренняя часть (ГПа) |

|---|---|---|---|

| Среднее значение | 209,56 | 211,19 | 37,67 |

| Стандартное отклонение | 5,32 | 8,19 | 1,26 |

Таблица 2.

Модуль Юнга неизношенного подшипника.

Рис. 7.

Измерения модуля Юнга в различных областях.

Рис. 8.

Твердость Отпечатки по Виккерсу, (а) центральная часть, (б) наружный слой, (в) внутренний слой.

2.1.2 Анализ шероховатости

Анализ шероховатости был проведен в различных зонах износа шатунных подшипников; необходимо было использовать контуромер CV-500 (профилометр), находящийся в лаборатории группы трибологии Национального политехнического института. Профилометр представлен в Рисунок 9 . Здесь можно наблюдать за основанием, на которое помещается изделие, и наконечником, который скользит по поверхности; благодаря этому можно получить окончательные результаты шероховатости или глубины.

Рис. 9.

Контурометр CV-500.

Фотография представлена в

Рисунок 10а

видно, как равномерно изменяется поверхность поврежденного участка в центральной части. В этом конкретном случае износ скольжения был намного меньше по сравнению с

Рисунок 10б

, где износ был более интенсивным, с высоким отрывом наружных слоев, с участками большей глубины из-за интенсивности износа.

Рис. 10.

Профили шероховатости зоны малого износа.

2.1.3 Анализ ЭДС

Химический анализ проводили с использованием сканирующего электронного микроскопа модели FE SEM JEOL JSM-7600F, который может достигать увеличения от 25× до 1 000 000× (см. Рисунок 11 ). Неизношенная поверхность и химический анализ слоя шатунного подшипника, непосредственно контактирующего с шатунными шейками коленчатого вала, показаны на рис. Рисунок 12а и б . Химические элементы, такие как C 20,86, Pb 60,05, Sn 3,89 и Sb 6,7 мас.%, обнаружены на неизношенной поверхности.

Рисунок 11.

Сканирующий электронный микроскоп.

Рис. 12.

w3.org/1999/xlink» xmlns:xsi=»http://www.w3.org/2001/XMLSchema-instance»> (a) Неизношенная поверхность подшипника штока и (b) анализ EDS.

С другой стороны, после того, как шатунные подшипники начали работать во время фактической эксплуатации, износ происходит на поверхности, как показано на рис. Рисунок 13а . Было обнаружено, что химический состав изменился по сравнению с составом подшипника без какого-либо износа. Здесь содержание Cu было новым, и это произошло из-за того, что слой свинца и олова был удален в результате постоянного износа из-за скольжения, трения и трехчастного истирания, который возникает в результате проникновения продуктов износа, загрязнений и поступающих инородных частиц. от масляного фильтра или атмосферы.

Рис. 13.

(а) Изношенная поверхность подшипника штока и (б) анализ ЭДС.

Сравнение химического состава шатунного подшипника, подвергшегося износу, и неизношенного подшипника представлено в

Таблица 3

. В химическом составе изношенного подшипника наблюдается снижение содержания свинца (Pb) и увеличение содержания олова (Sn). Кроме того, такие элементы, как медь (Cu) и никель (Ni), появились после реальной эксплуатации, что могло быть связано с посторонними частицами и загрязнениями, образовавшимися при контакте с шейкой коленчатого вала. Это указывало на то, что слой свинца, олова и сурьмы (металлический баббит) был вырван с этого участка, поэтому четко определялось содержание меди, являющейся одним из промежуточных слоев в подшипнике.

В химическом составе изношенного подшипника наблюдается снижение содержания свинца (Pb) и увеличение содержания олова (Sn). Кроме того, такие элементы, как медь (Cu) и никель (Ni), появились после реальной эксплуатации, что могло быть связано с посторонними частицами и загрязнениями, образовавшимися при контакте с шейкой коленчатого вала. Это указывало на то, что слой свинца, олова и сурьмы (металлический баббит) был вырван с этого участка, поэтому четко определялось содержание меди, являющейся одним из промежуточных слоев в подшипнике.

| Элемент | Масс.% | |

|---|---|---|

| Изношенный подшипник | Неизношенный подшипник | |

| С | 25,33 | 20,86 |

| О | 13,5 | 8,5 |

| Пб | 6,8 | 60,05 |

| Сн | 40,72 | 3,89 |

| Никель | 3,21 | 6,7 |

| Медь | 10,43 | — |

| Всего | 100 | 100 |

Таблица 3.

Сравнение химического анализа изношенных и неизношенных подшипников.

Реклама

3. Механизмы износа и обсуждение

Механизмы износа были идентифицированы с помощью сканирующего электронного микроскопа, показанного ранее в

Рисунок 11

и оптический микроскоп Olympus GX-51.

Рисунок 12а

показал поверхность шатунных подшипников до того, как они получили какие-либо повреждения. С другой стороны,

Рисунок 14а

и

б

выявили повреждения, возникшие в подшипниках шатунов после 8 лет фактической эксплуатации при правильном и постоянном обслуживании. На опорных поверхностях с наибольшим износом (

Рисунок 4

), можно было наблюдать трещины на поверхности, отслоения из-за сильного разрыва наружных слоев, вызванного износом скольжения, и частицы, оторвавшиеся при этом же воздействии [2, 3, 4, 5]. Некоторые частицы, наблюдаемые в канавках, образуются на поверхности, и по мере увеличения площади повреждения этот механизм изнашивания становится более четким.

Рис. 14.

(a) и (b) Изношенная поверхность подшипника шатуна при увеличении 1000× в двух областях.

В случае поверхностей подшипников с наименьшим износом ( Рисунок 3 ), можно отметить, что хотя износ был менее выражен, но наблюдалось отслоение поверхностных слоев по мере увеличения увеличения зон повреждения ( Рисунок 15а – с ). Кроме того, можно было увидеть частицы, вкрапленные в поверхность за счет того же скользящего действия двух контактирующих поверхностей, и канавки с меньшей глубиной и интенсивностью, чем наблюдаемые в Рисунок 14а и б .

Рис. 15.

(a)–(c) Изношенная поверхность подшипника шатуна при 100× и 500× в различных поврежденных участках.

В

Рисунок 16а

–

г

, можно наблюдать изображения износа в подшипниках, показанных на рис. Рисунок 4

, вызванный интенсивным отрывом части первого защитного слоя (металлического баббитового слоя, состоящего из свинца, олова и сурьмы). Для получения этих микрофотографий использовали оптический микроскоп Olympus GX-51. При увеличении той же области можно было заметить, что усталостное повреждение было важным, поскольку были обнаружены области сильного отрыва материала, также было выявлено питтинговое воздействие. При этом основным механизмом изнашивания считался высокий абразивный износ (задир) при воздействии на поверхности инородных частиц различной формы и размера, что могло привести к ускорению процесса изнашивания [5, 6, 7].

Рисунок 4

, вызванный интенсивным отрывом части первого защитного слоя (металлического баббитового слоя, состоящего из свинца, олова и сурьмы). Для получения этих микрофотографий использовали оптический микроскоп Olympus GX-51. При увеличении той же области можно было заметить, что усталостное повреждение было важным, поскольку были обнаружены области сильного отрыва материала, также было выявлено питтинговое воздействие. При этом основным механизмом изнашивания считался высокий абразивный износ (задир) при воздействии на поверхности инородных частиц различной формы и размера, что могло привести к ускорению процесса изнашивания [5, 6, 7].

Рис. 16.

(a)–(d) Изношенная поверхность подшипника шатуна в различных местах повреждения.

Реклама

4. Выводы

В этом исследовании можно было больше узнать об износе подшипников шатунов. Эти механические элементы постоянно подвергаются естественному износу из-за скользящего контакта с шейками коленчатого вала, образования накипи загрязняющих, инородных частиц или даже остатков того же износа; Конечно, такие факторы, как рабочая температура, деградация смазочного материала, плохая сборка и неподходящие условия, могут вызвать серьезные проблемы с износом наших автомобилей.

Эти механические элементы постоянно подвергаются естественному износу из-за скользящего контакта с шейками коленчатого вала, образования накипи загрязняющих, инородных частиц или даже остатков того же износа; Конечно, такие факторы, как рабочая температура, деградация смазочного материала, плохая сборка и неподходящие условия, могут вызвать серьезные проблемы с износом наших автомобилей.

В отношении шатунных подшипников, подверженных более высокому износу (

Рисунок 4

), можно было наблюдать, что содержание меди появилось после реальной службы в химическом анализе, который подтвердил, что высокая скорость износа была вызвана отсутствием правильной смазки из-за длительного срока службы, примерно 8 лет, и вероятными посторонними частицами ( пыль, остатки продуктов износа) на границе между подшипниками и валом. Обычное скольжение/истирание частиц между двумя поверхностями может быть основным фактором, определяющим интенсивность износа. Кроме того, зоны износа могут привести к неравномерному распределению нагрузок, вызывая аномально высокое давление в некоторых определенных точках на поверхности подшипника. Кроме того, в химических результатах было определено содержание Sn. Оба защитных слоя полностью сместились из-за высокого абразивного воздействия на некоторых участках. Снимки СЭМ показали ряд частиц, вкрапленных в поверхность подшипника, большие трещины и явный абразивный износ из-за того, что частицы воздействовали непосредственно на поверхности. На оптических изображениях представлены участки износа с полностью отслоившимся от поверхности материалом.

Кроме того, в химических результатах было определено содержание Sn. Оба защитных слоя полностью сместились из-за высокого абразивного воздействия на некоторых участках. Снимки СЭМ показали ряд частиц, вкрапленных в поверхность подшипника, большие трещины и явный абразивный износ из-за того, что частицы воздействовали непосредственно на поверхности. На оптических изображениях представлены участки износа с полностью отслоившимся от поверхности материалом.

С другой стороны, подшипники с наименьшим износом имели полированные области на поверхностях в направлении скольжения, как показано на рис. Рисунок 3 Значимыми могут быть два фактора: отсутствие масляной пленки между подшипником и валом приводило к контакту металла с металлом, а первоначальные частицы износа могли действовать как полировщик на поверхностях. Кроме того, ямки на поверхностях были вызваны несколькими частицами износа, попавшими на подшипники. Это может быть вызвано контактным давлением между подшипником и валом.

Результаты измерения шероховатости показали изменение поверхности из-за контактного действия между шатунными подшипниками и валами шатунных шеек. Основные изменения были выявлены в зонах повышенного износа шатунных подшипников в

Рисунок 4

, где в профилях была получена большая глубина. Поведение шероховатости в шатунных подшипниках с наименьшими повреждениями было одинаковым на всем измеренном участке. Наконец, были проведены тесты на твердость, чтобы показать различия между внутренней частью (свинцово-оловянный слой) и двумя защитными слоями (сталь и медь). Результаты показали низкое значение твердости внутренней части (21,89± 1,20) по сравнению с двумя другими, 192,97 ± 8,7 HV, слой меди и 196,61 ± 5,11 HV, слой стали, с близкими значениями.

Основные изменения были выявлены в зонах повышенного износа шатунных подшипников в

Рисунок 4

, где в профилях была получена большая глубина. Поведение шероховатости в шатунных подшипниках с наименьшими повреждениями было одинаковым на всем измеренном участке. Наконец, были проведены тесты на твердость, чтобы показать различия между внутренней частью (свинцово-оловянный слой) и двумя защитными слоями (сталь и медь). Результаты показали низкое значение твердости внутренней части (21,89± 1,20) по сравнению с двумя другими, 192,97 ± 8,7 HV, слой меди и 196,61 ± 5,11 HV, слой стали, с близкими значениями.

Ссылки

- 1. Четырехтактные двигатели [Интернет]. 2015. Доступно по адресу: http://touchknow.blogspot.com/2015/09/four-stroke-cycle-engines.html [Дата обращения: 06 мая 2019 г.]

- 2. Мустафа Н., Ченгиз О., Ибрагим С. Поведение при износе подшипника скольжения коленчатого вала, изготовленного методом порошкового напыления.

Материалы и дизайн. 2008:2047-2051. DOI: 10.1016/j.matdes.2008.04.020

Материалы и дизайн. 2008:2047-2051. DOI: 10.1016/j.matdes.2008.04.020 - 3. Стандарт ASTM, G76-95 (1995), стандартная практика проведения испытаний на эрозию путем удара твердых частиц с использованием газовых струй. В: Ежегодный сборник стандартов ASTM; Том. 03.02, Филадельфия, Пенсильвания: ASTM; 1995. стр. 321-325

- 4. Stachowiak GW, Batchelor AW, редакторы. Инженерная трибология. 3-е изд. США, Великобритания: Эльзевир Баттерворт-Хайнеманн; 2005. 482 с. ISBN в твердом переплете: 9780750678360

- 5. Хатчингс I, Shipway P, редакторы. Трибология: трение и износ инженерных материалов. 1-е изд. США: Эльзевир Баттерворт-Хайнеманн; 1992. 165 с. ISBN в мягкой обложке: 9780340561843

- 6. Подшипник двигателя: анализ и устранение неисправностей [Интернет]. 2019. Доступно по адресу: https://www.mahle-aftermarket.com/files/local-media-north-america/product-files/ceb-2-1114-engine-bearing-failures-brochure.

pdf [Доступ: 15 июль 2019 г.]

pdf [Доступ: 15 июль 2019 г.] - 7. Основные причины выхода из строя подшипников [Интернет]. 2014. Доступно по адресу: http://www.speedperf6rmanc3.com/content/Engine%20Bearings.pdf [Дата обращения: 15 июля 2019 г.]

Разделы

Информация об авторе

- 1. Введение

- 2. Экспериментальные детали

- 3. Механизмы и дискуссии по одежде

- 4. Conclusions

Ссылки

. , Габриэль Хуарес-Моралес, Мария И. Крус-Ордунья, Лус М. Рамос-Гонсалес, Кристобаль Кортес-Домингес, Роберто Л. Кабрера-Сантьяго и Хавьер Кальдерон-Санчес

Подано: 5 апреля 2019 г. Рассмотрено: 20 августа 2019 г.Опубликовано: 6 мая 2020 г.

© 2020 Автор(ы). Лицензиат IntechOpen. Эта глава распространяется в соответствии с условиями лицензии Creative Commons Attribution 3.0, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии правильного цитирования оригинальной работы.

Проверка степени износа подшипников и масла

Подшипники двигателя могут оказаться очень мучительными. Подумай об этом. Подшипники существуют для того, чтобы ими злоупотреблять, и многие производители двигателей относятся к ним как к расходным материалам. Подшипники больше всего внимания уделяют конструкции, зазорам и теории подачи масла. Но как только двигатель обкатан и запущен, внимание переключается на другие проблемы.

В этой статье рассказывается о том, как подшипники, покрытия и выбранное вами масло могут существенно повлиять на срок службы подшипников. Как и следовало ожидать, это означает потратить немного больше денег наперед, но результаты могут сделать это решение легким.

Инженеры компании King Bearings во главе с доктором Дмитрием Копелиовичем, ведущим экспертом в области проектирования, технологий и материалов для подшипников двигателей, недавно разработали новый высокопроизводительный шатун и коренной подшипник под названием pMaxBlack. Это подшипник со значительными изменениями по сравнению с трехметаллическим сплавом в стремлении создать материал, который все еще достаточно мягкий, чтобы работать с мощным двигателем, и в то же время обеспечивает повышенную усталостную прочность и грузоподъемность. Внутренняя история о том, как King разработала этот подшипник, основана на технологии сплавов металлов, поэтому давайте просто скажем, что они нашли способ сделать подшипник более прочным, чтобы выдерживать злоупотребления от повышенных уровней мощности, но при этом сделать его достаточно мягким, чтобы должным образом выполнять свою работу. .

Теория подшипников

Трехметаллические подшипники, ориентированные на гонку или производительность, сделаны намеренно мягкими, потому что, если шатунная шейка прогибается или коленчатый вал изгибается под высокой нагрузкой, шейка может контактировать с подшипником. Если подшипник достаточно мягкий, он просто немного изнашивается. К сожалению, холодный пуск, как правило, сказывается на подшипниках двигателя, поскольку кривошип делает несколько оборотов, прежде чем масляная пленка образуется между подшипником и шейкой. Вот почему вы часто видите, как гоночные команды смазывают двигатель под давлением каждый раз перед холодным запуском.

Если подшипник достаточно мягкий, он просто немного изнашивается. К сожалению, холодный пуск, как правило, сказывается на подшипниках двигателя, поскольку кривошип делает несколько оборотов, прежде чем масляная пленка образуется между подшипником и шейкой. Вот почему вы часто видите, как гоночные команды смазывают двигатель под давлением каждый раз перед холодным запуском.

Высокопроизводительный подшипник King pMaxBlack представляет собой не покрытие, а новую верхнюю накладку подшипника, которая повышает твердость на 24%, но при этом повышает усталостную прочность на 17%. Добавление покрытия pMax Kote делает эти подшипники еще более износостойкими.

Материал подшипника из алюминиевого сплава King’s (префикс HP) используется в приложениях с очень высокими нагрузками. По словам Рона Следжа из King Bearings, «продолжительность нагрузки определяет, какой подшипник использовать: HP, XP или XPC. HP будет выдерживать очень высокие нагрузки в течение более короткого периода времени (например, дрэг-рейсинг), тогда как XP или XPC будут выдерживать очень высокие нагрузки в течение более длительных периодов времени, например, круговой трек и гонки по бездорожью».

«Преимущество подшипника HP заключается в том, что он лучше, чем XP или XPC, выдерживает обращение с мусором и прогиб коленчатого вала из-за толщины алюминиевого слоя 0,012 дюйма». Накладка из баббита на подшипник XP имеет толщину всего 0,0005 дюйма. Этот более тонкий слой также не терпит попадания мусора и прогиба коленчатого вала.

Твердость подшипника

| МАТЕРИАЛ ПОДШИПНИКА | ТВЕРДОСТЬ |

| Алюминий | 40 Вс |

| Триметалл | 11-14 Вс |

| pMaxBlack | 18 Hv |

| pMaxKote | 40 Вс |

Идти в ногу с технологиями

Сегодняшние уличные двигатели 21-го века развивают больше лошадиных сил, чем чисто конкурентные двигатели всего два десятилетия назад. Строители, естественно, ожидают, что подшипники будут соответствовать этим повышенным плато мощности. Вот почему компания King Bearings разработала подшипники pMax Black.

Строители, естественно, ожидают, что подшипники будут соответствовать этим повышенным плато мощности. Вот почему компания King Bearings разработала подшипники pMax Black.

Развивая эту идею, компания King разработала покрытие для этого подшипника под названием pMaxKote. Это становится подшипником King с максимальной производительностью, в котором используется то, что компания называет нанокомпозитным полимерным покрытием. По словам Следжа, термин «нанокомпозит» просто означает, что он состоит из наноразмерных материалов на полимерной основе. Покрытие наносится поверх накладки pMaxBlack и не увеличивает толщину всей несущей стены.

Чтобы сохранить те же размеры, King компенсирует толщину промежуточного медного слоя, чтобы учесть толщину покрытия pMaxBlack 0,0002 дюйма. Это позволяет поддерживать те же масляные зазоры, что и непокрытые аналоги. Покрытие защищает подшипник от небрежного обращения и обладает исключительной износостойкостью — даже при незначительном контакте с коленчатым валом.

Это происходит, когда шатунный подшипник работает в течение короткого времени при максимальной нагрузке при недостаточной смазке. Шатунные подшипники часто выходят из строя первыми, потому что они сильно нагружены и последними в очереди на смазку.

Испытание

Все это звучит очень хорошо, но возникает вопрос, как это покрытие будет работать в реальном мире двигателей внутреннего сгорания? Кинг подумал, что независимый тест будет хорошей идеей, поэтому они сотрудничали с Лейком Спидом-младшим из Driven Racing Oils и командой Shaver Specialties, где они составили жесткий график испытаний. План воплотился в жизнь путем размещения на динамометрическом стенде относительно мягкого малоблочного Chevy мощностью 440 л.с. и объемом 383 куб. Они использовали преднамеренно чрезмерный режим испытаний цилиндров, который создавал серьезную нагрузку на шатун и коренные подшипники, а затем оценивали результаты.

Для этого требовалась базовая или контрольная комбинация с парой комплектов King XP, подшипников Tri-metal и Driven, поставлявших минеральное масло 5W-20 в качестве базовой смазки. Чтобы сравнение смазочных материалов было достоверным, пакеты присадок к моторным маслам должны были быть абсолютно одинаковыми. Поскольку не было готовых масел на минеральной и синтетической основе с одинаковым пакетом присадок, компания Speed предоставила для испытаний оба масла, изготовленные по индивидуальному заказу.

Чтобы сравнение смазочных материалов было достоверным, пакеты присадок к моторным маслам должны были быть абсолютно одинаковыми. Поскольку не было готовых масел на минеральной и синтетической основе с одинаковым пакетом присадок, компания Speed предоставила для испытаний оба масла, изготовленные по индивидуальному заказу.

Это пример листа отчета SPEEDiagnostix из этого теста. Он показывает тип результатов, которые вы можете ожидать в рамках оценки. Любые предупреждающие знаки немедленно выделяются желтым или красным цветом. Если все хорошо, галочки зеленые.

Ни одно из них не доступно в виде готового масла с этой конкретной смесью присадок, но оба они представляют смазочные материалы с высоким содержанием цинка и высоким содержанием фосфора. Компания Speed выбрала базовое масло с более низкой вязкостью, что преднамеренно уменьшило бы толщину масляной пленки и увеличило потенциальный контакт с подшипником и его износ.

Как видно из таблицы результатов, различия измеряются всего лишь одноразрядными частями на миллион (ppm). Чтобы убедиться, что эти цифры точны, Speed также выполнила процедуру очистки между каждым из четырех тестов. Это включает в себя слив тестового масла, удаление масляного фильтра Wix и повторную заливку обкаточного масла Driven BR30 вместе с новым фильтром, а затем запуск двигателя в течение 30 минут, включая два запуска динамометрического стенда на полную мощность. Затем сливается обкаточное масло, снимается фильтр и заливается следующее масло. Точно такая же процедура повторяется при замене подшипников. Это гарантирует, что результаты будут максимально точными.

Чтобы убедиться, что эти цифры точны, Speed также выполнила процедуру очистки между каждым из четырех тестов. Это включает в себя слив тестового масла, удаление масляного фильтра Wix и повторную заливку обкаточного масла Driven BR30 вместе с новым фильтром, а затем запуск двигателя в течение 30 минут, включая два запуска динамометрического стенда на полную мощность. Затем сливается обкаточное масло, снимается фильтр и заливается следующее масло. Точно такая же процедура повторяется при замене подшипников. Это гарантирует, что результаты будут максимально точными.

На этой фотографии справа показан шатунный подшипник XP без покрытия после трехчасовой работы под нагрузкой с использованием обычного масла 5w20. Тот же тест с тем же маслом был проведен на подшипнике King pMaxBlack XP слева. Снижение износа очевидно.

В прилагаемой таблице результатов также указан пакет присадок. Цинк и фосфор (ZDDP) — противоизносные присадки, с которыми знакомо большинство энтузиастов. Молибден и бор являются присадками, снижающими трение, а кальций используется в качестве моющего средства. Это были основные ингредиенты пакетов присадок как для обычных, так и для синтетических масел, так что единственной разницей было базовое масло.

Молибден и бор являются присадками, снижающими трение, а кальций используется в качестве моющего средства. Это были основные ингредиенты пакетов присадок как для обычных, так и для синтетических масел, так что единственной разницей было базовое масло.

После первой последовательности испытаний с маслом на нефтяной основе изготовитель двигателей Shavers Кит Криско снял первый комплект подшипников и добавил второй комплект идентичных подшипников XP. Затем он запустил двигатель, используя синтетическое масло 5w20 на основе mPAO.

Третье испытание включало переход на новый комплект шатунных и коренных подшипников King’s pMaxKote, но возвращение к традиционному минеральному маслу 5w20. В ходе четвертого и последнего испытания был установлен еще один новый комплект подшипников pMaxKote, на этот раз работающий с синтетическим маслом. Это позволило сравнить подшипники с покрытием и без покрытия с традиционным и синтетическим моторным маслом.

Это пять нижних подшипников XP без покрытия, поскольку они были извлечены непосредственно из двигателя после испытания с использованием обычного масла. Как видите, износ значительный.

Как видите, износ значительный.

Критерием оценки для каждого испытания будет сравнение степени износа различных металлов (в частях на миллион) путем анализа масла, слитого в ходе каждого испытания. Тестирование было проведено SPEEDiagnostix, новой компанией по оценке масел с использованием тех же методов металлического спектрометра, которые используются в текущих гонках Формулы-1.

Лучший способ по-настоящему нагрузить эти подшипники и убедиться, что график испытаний будет последовательным и живучим, — это разогнать вышеупомянутый компактный Chevy до чрезвычайно низких оборотов с высокой нагрузкой. Динамометрический стенд SuperFlow смог разогнать этот маленький Chevy до 1450 об/мин в общей сложности за три часа и пятнадцать минут для каждого из четырех испытаний. В это время испытание на низких оборотах было прервано, поэтому двигатель также можно было подвергнуть полному испытанию до пиковой мощности, прошедшей в общей сложности 14 раз. Температура нефти и воды также тщательно контролировалась.

Вместо лошадиных сил, это испытание было посвящено живучести. На прилагаемой диаграмме мы свели гораздо более обширный отчет к результатам износа. Важными износостойкими материалами являются железо, медь, свинец, олово и алюминий. Как стандартные трехметаллические подшипники King, так и подшипники с покрытием состоят в основном из меди, олова и свинца, поэтому они являются основными элементами, которые указывают на износ подшипника. Алюминий будет поступать в основном из поршней, а железо, скорее всего, из стенок цилиндров.

Несмотря на то, что количество следовых материалов является относительно низким числом частей на миллион, именно различия в каждом тесте являются убедительными. Давайте начнем с объяснения каждой категории в таблице результатов. Тип масла указывает тип масла – обычное или синтетическое. Тип подшипника указывает, были ли подшипники с покрытием или без него. Индекс вязкости масла — это рейтинговая система, применяемая к моторному маслу, которая показывает, насколько сильно изменяется вязкость масла в широком диапазоне температур. Чем выше число, тем более термически стабильно масло в широком диапазоне температур. Это означает, что по мере нагревания масло теряет меньше вязкости.

Чем выше число, тем более термически стабильно масло в широком диапазоне температур. Это означает, что по мере нагревания масло теряет меньше вязкости.

Это испытание подшипников и масла потребовало многократной разборки двигателя для замены всех подшипников, но результаты стоили затраченных усилий. Смолл-блок Шейверса сносили столько раз, что в нем должны быть молнии. Чтобы сэкономить время, Криско заменил коренные подшипники, не вытягивая кривошип. Он ослабил все главные крышки и аккуратно снял старые подшипники и установил новые, нажимая на подшипник при вращении кривошипа.

Также обратите внимание, что каждый компонент присадки указан в частях на миллион. Это важно, потому что это ясно показывает, что пакеты присадок как для обычных, так и для синтетических масел были идентичными. Таким образом, это означает, что любое снижение износа материалов (при сравнении масла) должно быть связано с качеством базового масла, а не с пакетом присадок.

Теперь, когда мы разобрались с этим, результаты показывают, что сочетание подшипников MaxKote от King Bearings с синтетическим базовым маслом mPAO является отличным способом радикального снижения износа двигателя. Как видите, базовый уровень общего износа, составляющий 35 частей на миллион (полученный простым сложением коэффициентов износа каждого отдельного элемента) при использовании обычного подшипника и масла на минеральной основе, был снижен на 74 % при использовании высококачественного mPAO. синтетические, как у Driven Racing Oil, в сочетании с подшипниками pMaxKote.

Простой переход на подшипники с покрытием при сохранении обычного масла также привел к значительному улучшению, снизив общий показатель износа с 36 до 21 промилле, что составляет 40-процентное снижение износа. Это свидетельствует о значительном увеличении долговечности самого покрытия. Это особенно важно, когда вы получаете соотношение цены и качества, потому что подшипники King с покрытием дороже по сравнению со стержневыми подшипниками без покрытия для малоблоков Chevy.

Вы заметите в результатах несколько более высокие, чем ожидалось, показатели износа металла свинцом в третьем испытании с подшипником без покрытия и синтетическим базовым маслом. Свинец является преобладающим металлом в трехметаллическом покрытии подшипника (свинцовый баббит), поэтому в этом случае износ был немного выше по сравнению с обычным маслом. Несмотря на то, что были предприняты все усилия, чтобы сделать тестирование как можно более стандартизированным, существует множество переменных, которые могут объяснить это более высокое число. Хотя свинцовые числа были выше, чем в любом другом испытании, общее количество изнашиваемых металлов было все же ниже, чем в подшипниках без покрытия с обычным маслом.

Малоблочный Chevy 383ci Шейверса подвергся ужасным испытаниям в течение нескольких десятков динамометрических испытаний в течение нескольких лет и до сих пор остается сильным.

В то время как синтетическое масло, используемое в этом тесте, было изготовлено по индивидуальному заказу для стандартизации пакетов присадок, Спид сказал, что масло Driven, которое будет сопоставимо с синтетическим маслом mPAO, используемым в этом тесте, будет линейкой гоночных масел Driven XP.