Как получают дизтопливо на производстве

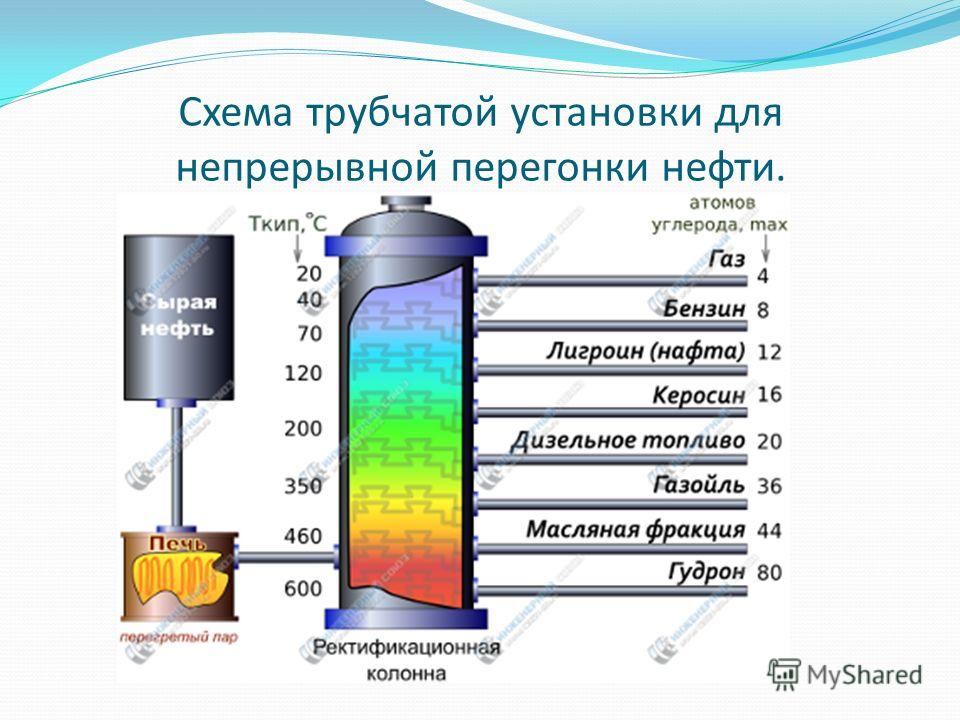

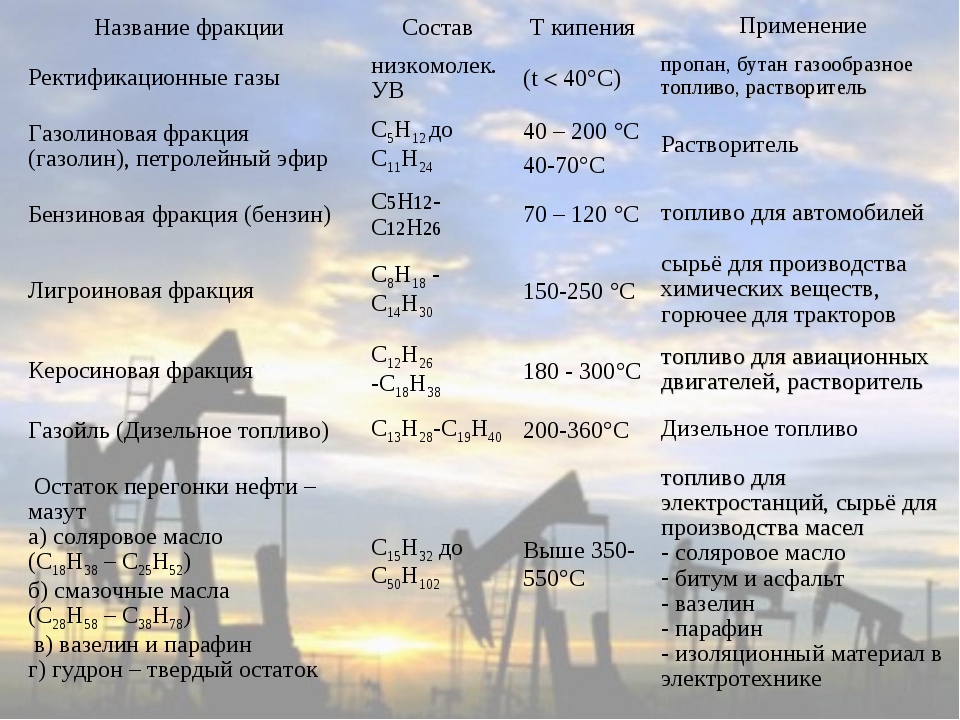

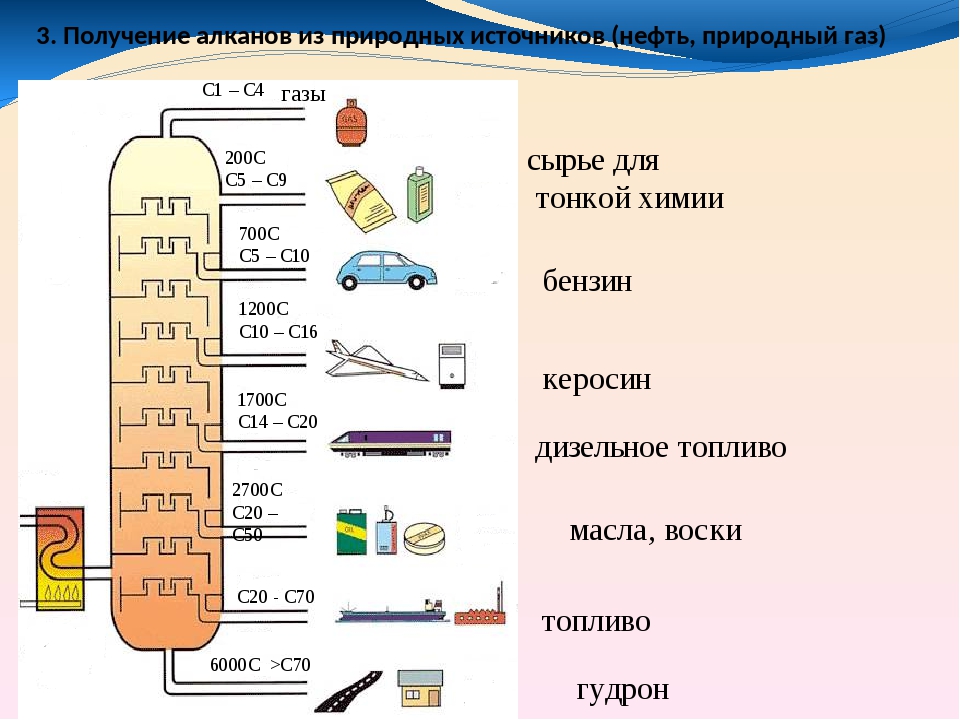

Нефть – это смесь многих углеводородов, от самых легких до гудрона и асфальтенов. При разделении на фракции из нефти получают все виды дизельного топлива.

Нефтеперерабатывающий завод где-то в России…Прежде чем оказаться в топливном баке автомашины, трактора или танкера, нефти предстоит пройти сложную первую стадию нефтепереработки, в результате которой и получается лучшее по многим показателям топливо.

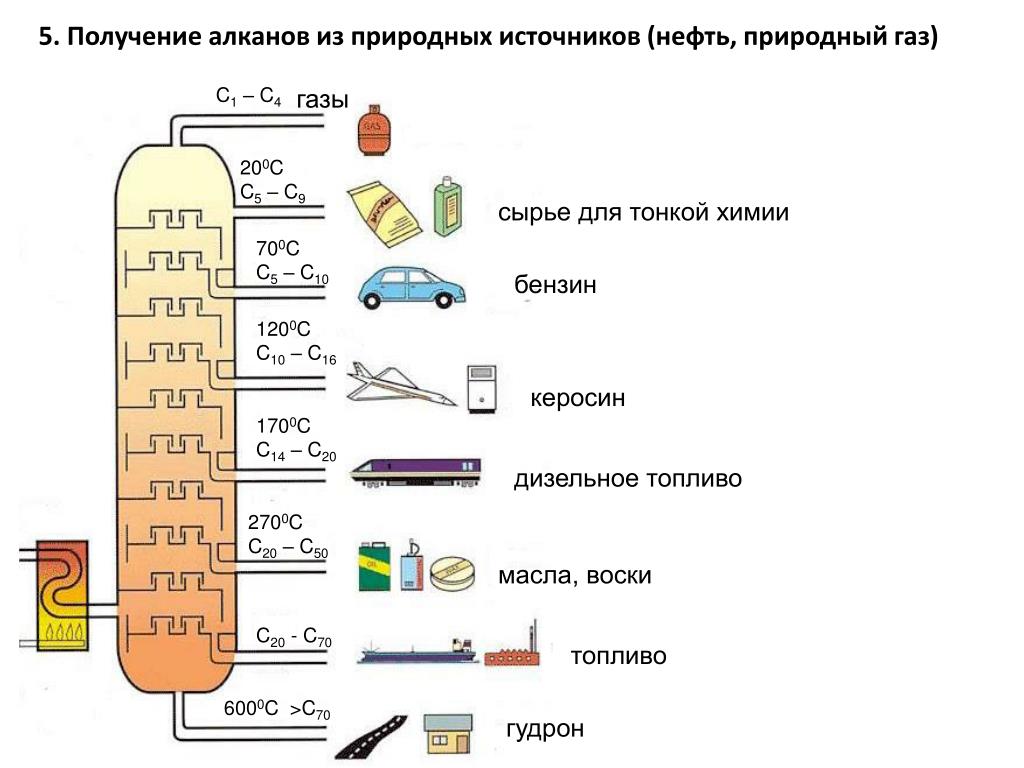

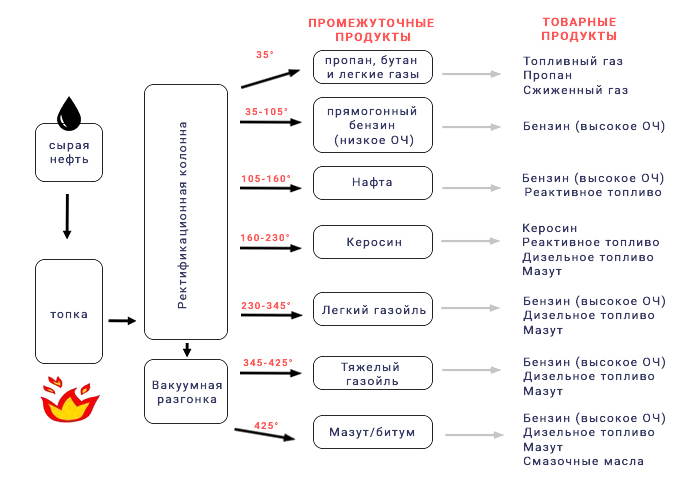

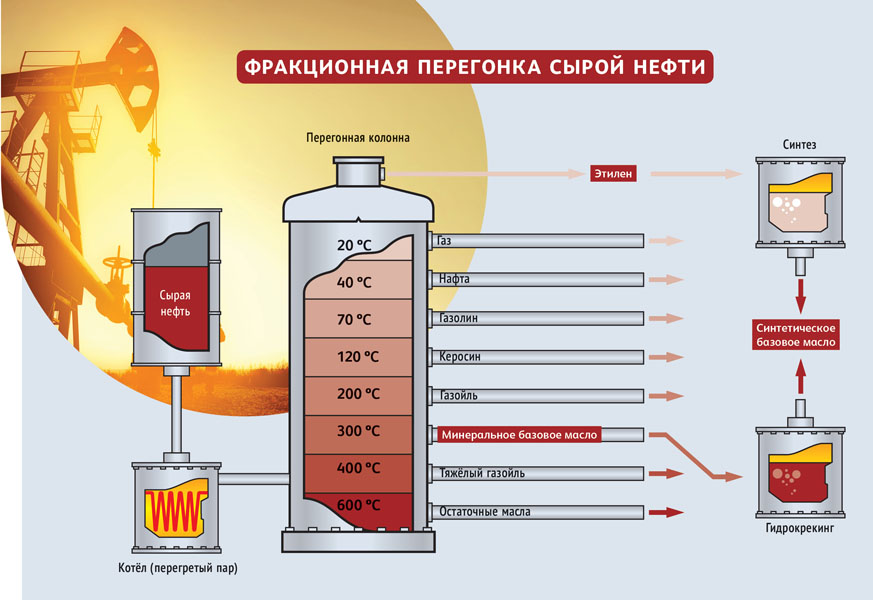

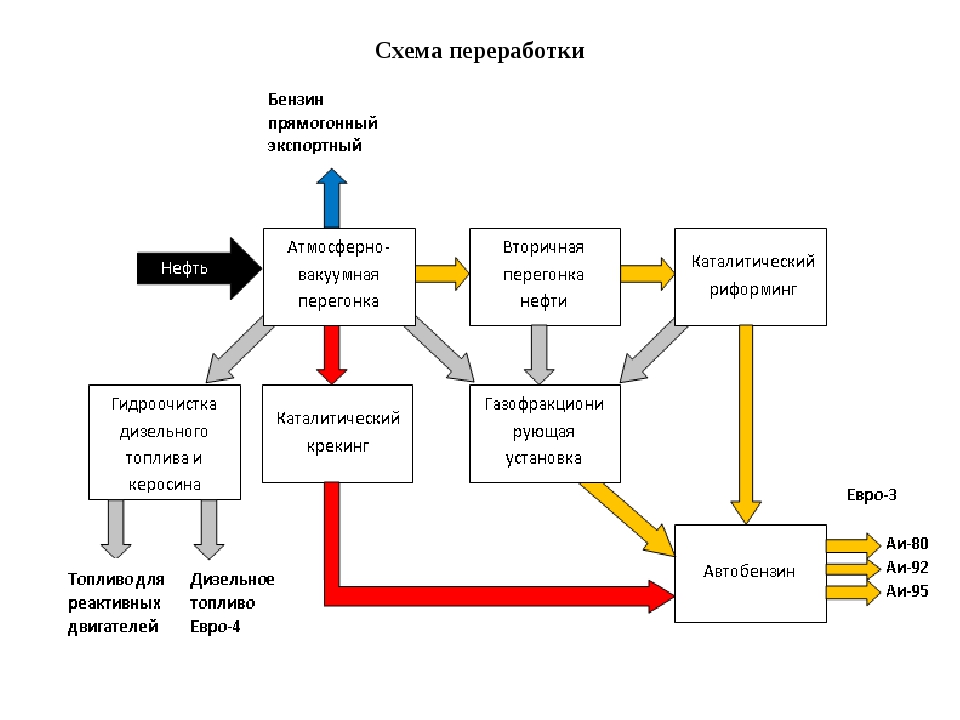

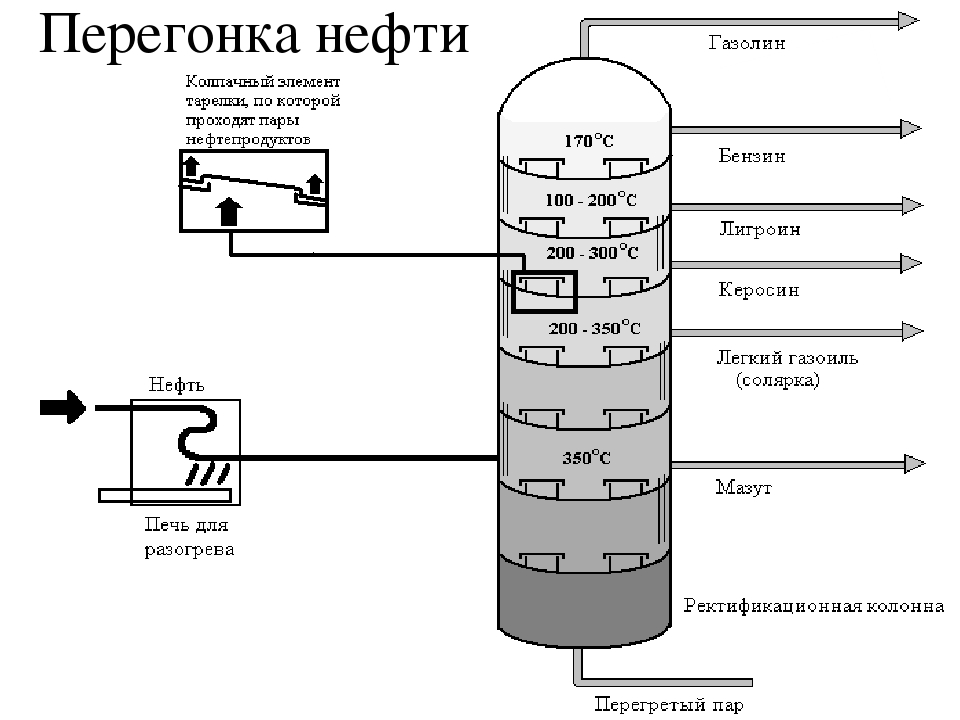

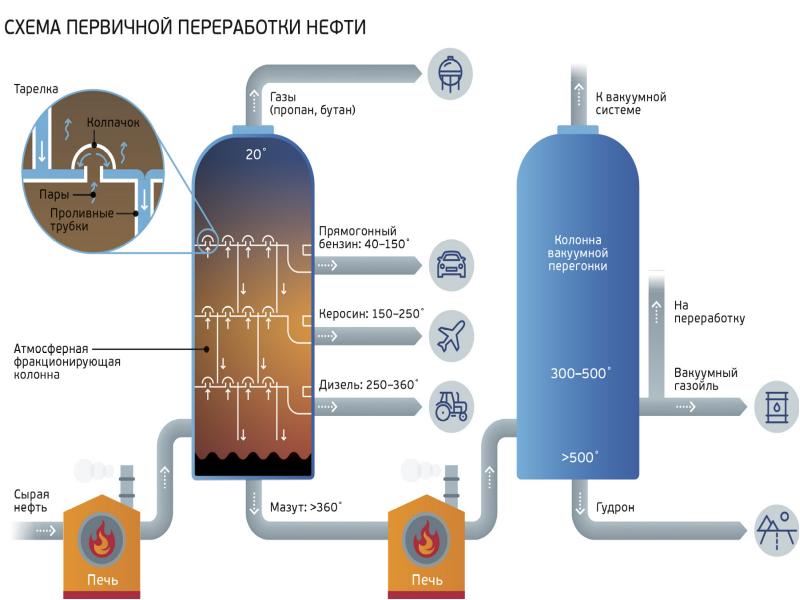

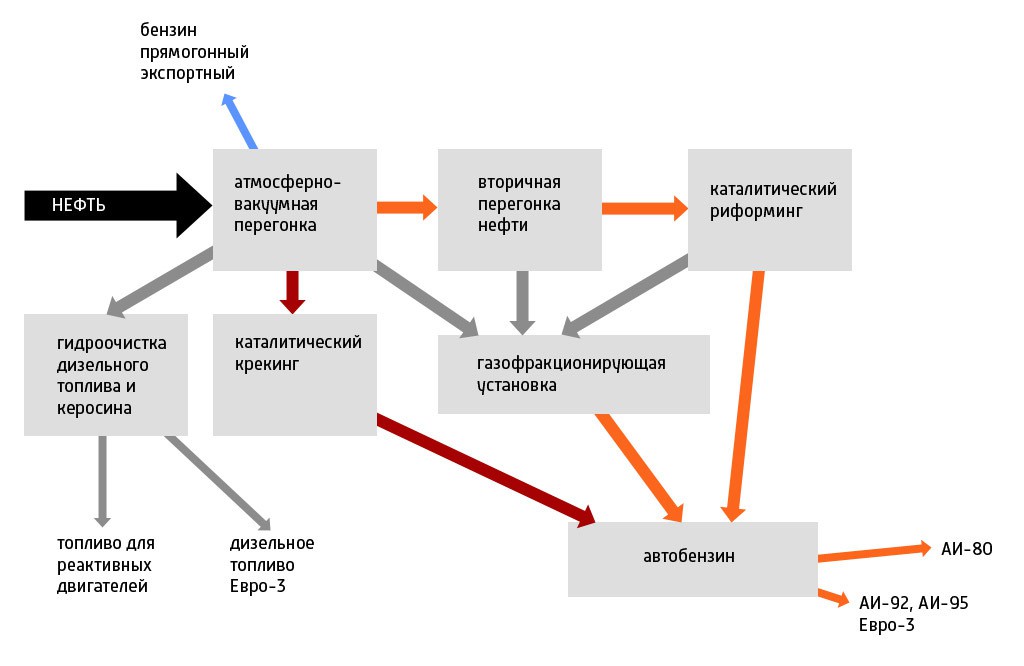

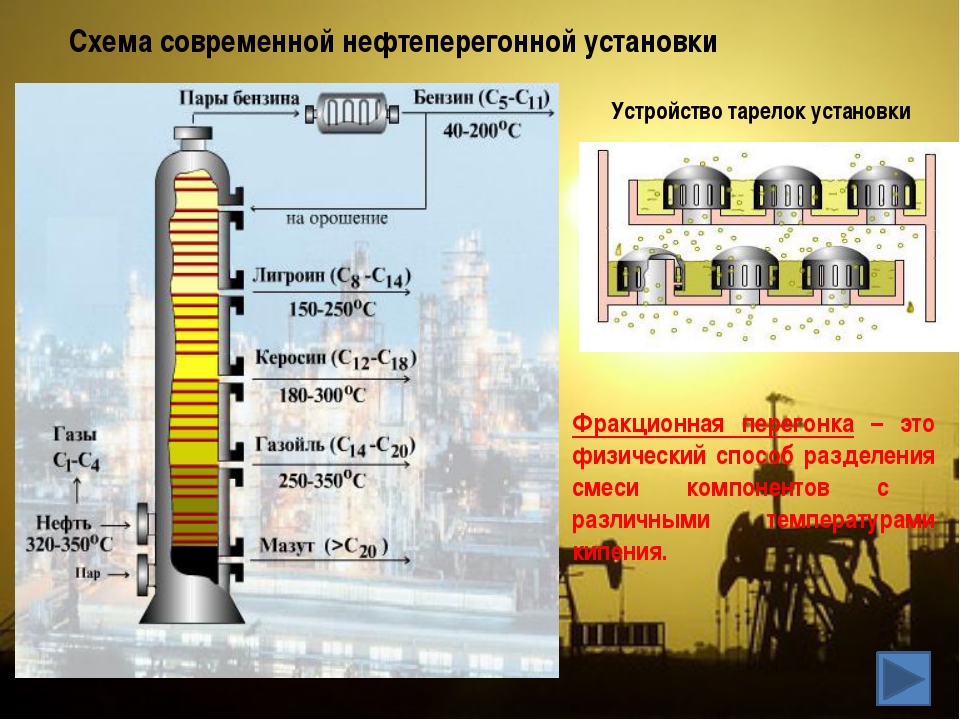

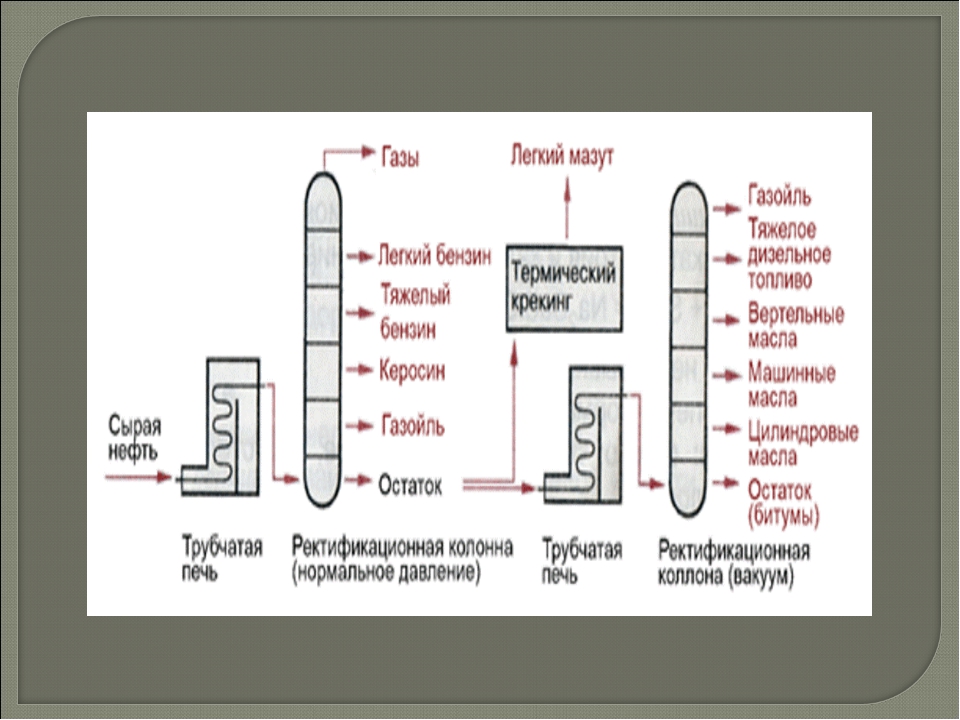

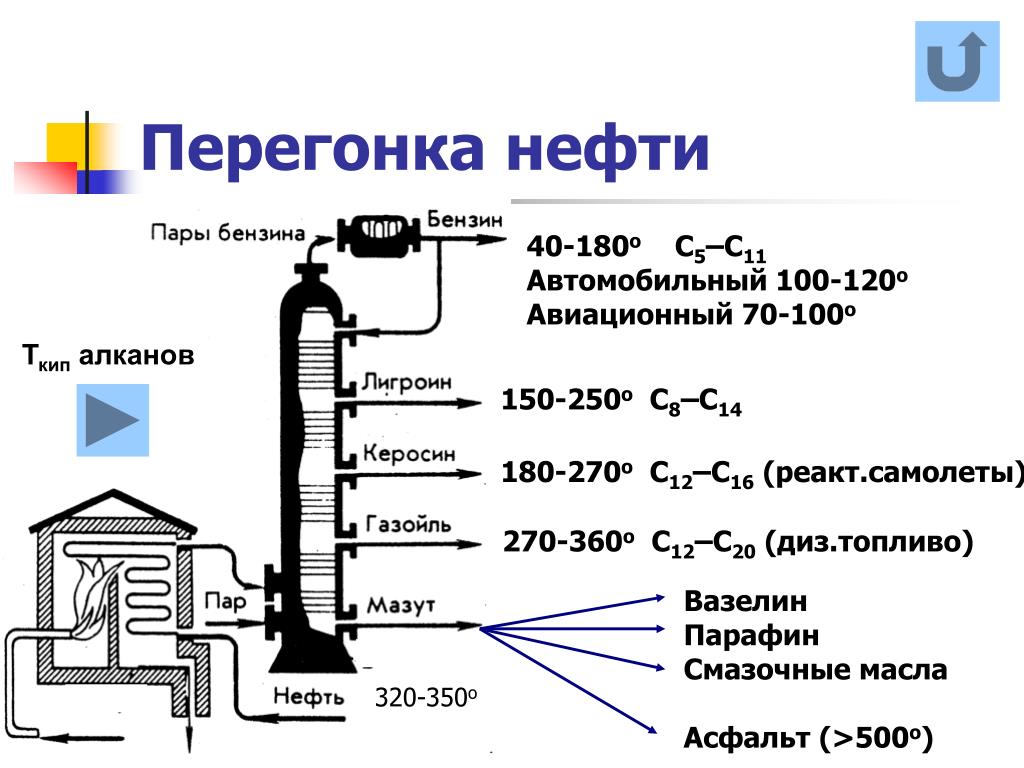

Переработка происходит в ректификационных колоннах – там нагретая до высоких температур нефть выделяет определенные, требуемые для получения заданного продукта фракции. Например, для получения дизельного топлива требуется температура от 180 до 360 °С. Этот этап производственной технологии – самый легкий, недорогой и быстрый, но обеспечивает самый низкий уровень выхода дизтоплива – не более 22-25%. Другим, более тяжелым углеводородным фракциям требуется дальнейшая переработка крекинг-процессом, на выходе которого и получаются компоненты, предназначенные для сгорания в цилиндрах дизельного двигателя.

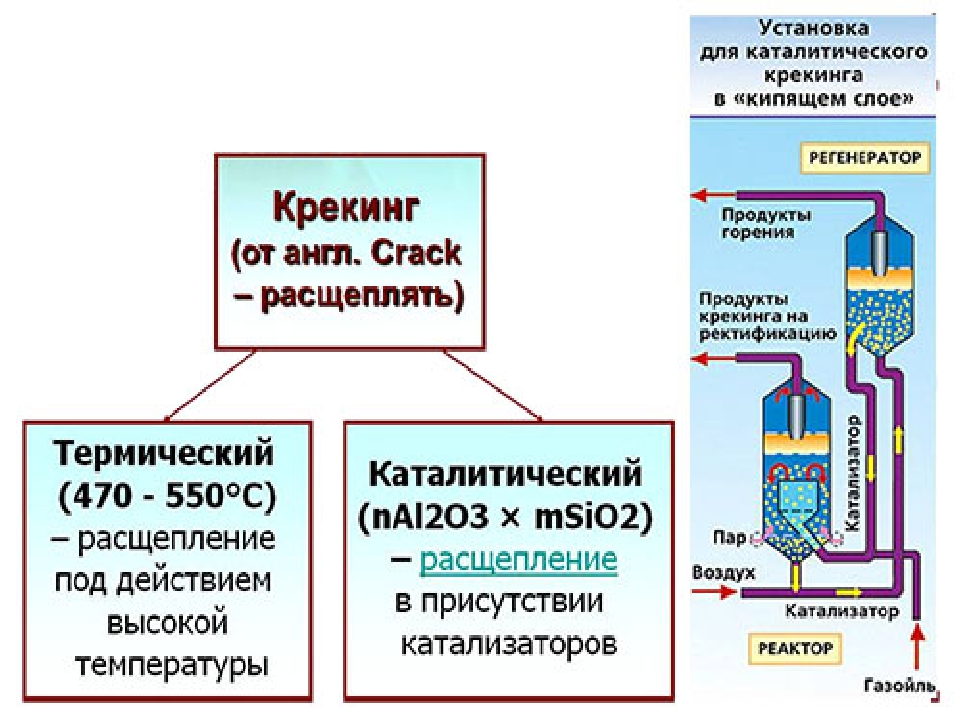

Известно несколько типов крекинг-процесса : термический, ведущийся без катализаторов, гидрокрекинг, в течение которого нефтесырьё взаимодействует с водородом, содержащимся в реакторе, а также каталитический, где ускорителями процесса служат такие металлы, как железо, никель, иногда губчатая платина. Это сложный, энергоемкий, но необходимый этап, увеличивающий выход легких компонентов топлива до 70-80% объема исходного сырья.

Далее полуфабрикаты дизтоплива требуется очистить от серы и прочих примесей, для чего нефтепродукты подвергают гидрокрекингу. В процессе взаимодействия с водородом, имеющим высокую химическую активность, при высокой температуре и давлении образуются сернистые и другие соединения, которые далее удаляются из реактора. Очистка от серы стоит дорого, расходы на неё часто превышают 50% стоимости выработки дизтоплива. Расходы еще более увеличиваются, если сырьем оказываются наиболее распространенные сегодня сорта высокосернистой нефти.

Если готовое топливо не будет подвержено высоким требованиям или приданию специфических свойств, то далее следует завершающий этап получения дизтоплива – смешение (компаундирование). Продукты крекинга и прямой нефтепереработки смешиваются в требуемых пропорциях исходя из допустимого содержания серы, обогащаются всевозможными присадками. Пусть это и кажется простым, но смешение – долгий и дорогостоящий процесс. Сложносоставные топлива, имеющие десятки присадочных компонентов, требуют в ходе процесса, множества химанализов, строгого соблюдения параметров и режимов смешивания. Компаундирование часто происходит при повышенных температурах и давлениях, на весьма сложном оборудовании. В случае необходимости получить топливо высокой морозоустойчивости может понадобиться также и депарафинизация.

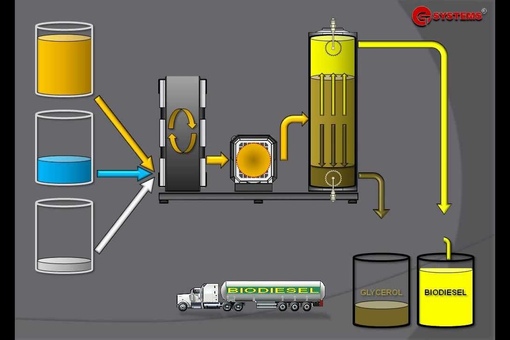

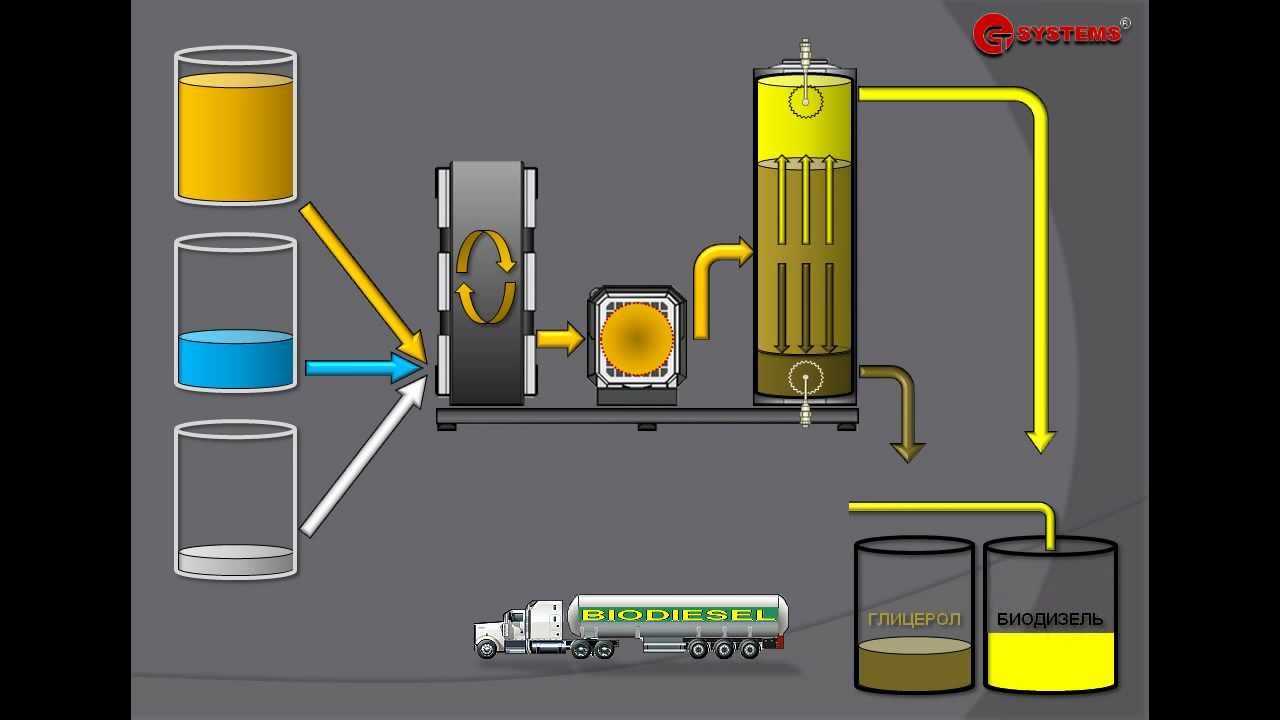

Получение дизельного биотоплива — процесс совершенно иной.

Производство дизтоплива из нефти: технология переработки

Получение дизельного топлива с чётко установленными техническими и эксплуатационными характеристиками возможно только при условии точного соблюдения всех особенностей технологии производства. В этом случае можно гарантировать высокое качество конечного продукта, стабильные рабочие показатели агрегатов, которые будут использовать его в качестве горючего. Производство дизельного топлива из нефти выполняется на нефтеперерабатывающих заводах под чётким контролем каждого из этапов.

Технология производства дизельного топлива: основные этапы

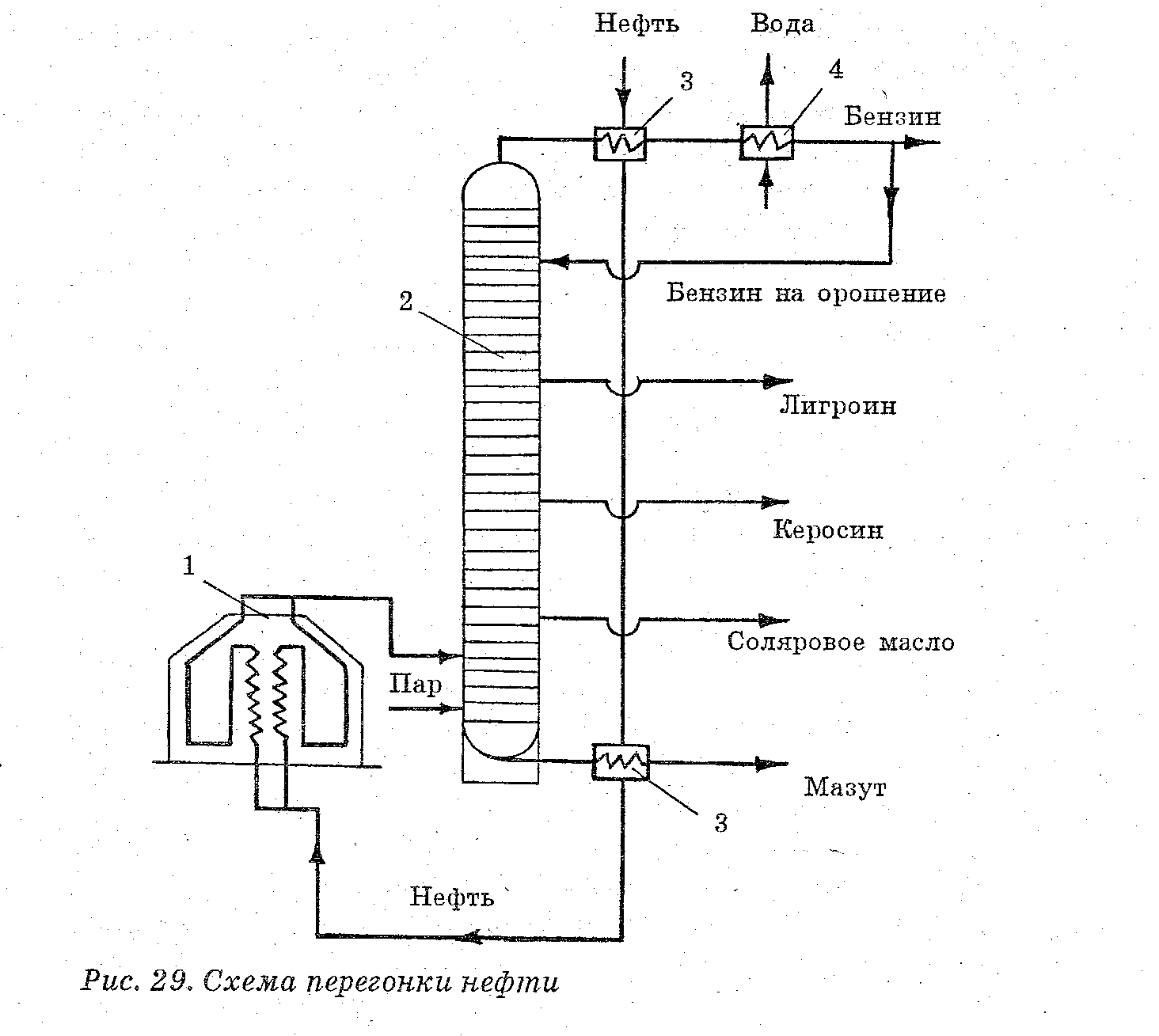

Первичная переработка

На этом этапе выполняется прямая перегонка нефти, в ходе которой происходит разделение её на фракции (в частности на дизельную) в зависимости от показателей температуры кипения. Для выполнения этого технологического процесса задействуются рефракционные колонны. В них предварительно подготовленная нефть (прошедшая процесс отстойки, смешивания и усреднения, а затем обессоливания и обезвоживания) подогревается при атмосферном давлении.

В результате будет получен бензин, дизельное топливо, газ и другие виды углеводородов. Отдельно выделяются светлые нефтепродукты, которые лучше всего подходят для производства солярки. Они наиболее ценны, поэтому нефть, которая уже прошла первичную переработку, повторно перегоняют для выделения их остатков.

Вторичная переработка

В ходе вторичной переработки происходит изменение структуры углеводородов и их химического состава. Основной технологией в данном случае становится расщепление (крекинг) крупных молекул на более мелкие. В зависимости от особенностей производства выбирается соответствующий тип обработки.

По сути, этот этап предполагает предварительную очистку будущего топлива для подготовки нефтепродукта к дальнейшему введению катализатора, чтобы избежать загрязнения и продлить срок годности горючего. При этом для производства дизельного топлива и газовых фракций бензина тяжёлая часть продуктов проходит обработку в установке каталитического крекинга. Происходит расщепление, в ходе которого солярка будет очищена от серы и примесей.

Происходит расщепление, в ходе которого солярка будет очищена от серы и примесей.

Компаундирование (смешение)

Последним этапом производства дизтоплива становится соединение прямогонных фракций с теми компонентами, которые были получены при выполнении вторичных процессов после их дополнительной гидроочистки с добавлением различных присадок. В результате получают товарное топливо полностью готовое к использованию и соответствующее стандарту по содержанию серы.

Производство зимнего дизельного топлива

По описанной выше технологии производится летнее дизельное топливо, для получения зимних марок потребуется дополнительная переработка для снижения содержания парафина с дополнительным введением депрессорных присадок. При этом топливо обязательно предварительно нагревается до +42÷+62 ˚С.

Типы крекинг-процессов

Крекинг представляет собой процесс расщепления молекул, который используется для получения нефтепродуктов с меньшей молекулярной массой. Для его выполнения используется специальная установка, основой конструкции которой является котёл, в котором нагреваются нефтепродукты.

Для его выполнения используется специальная установка, основой конструкции которой является котёл, в котором нагреваются нефтепродукты.

При этом из них удаляется вода, воздух и другие газы. После этого в отдельной установке переработанные углеводороды проходят повторный нагрев, необходимый для того, чтобы испарились облегчённые углеводороды. Одновременно под действием высокой температуры происходит расщепление тяжёлых водородов.

Каталитический крекинг

В данном случае процесс расщепления происходит под воздействием на углеводороды высокой температуры и катализаторов. На сегодня именно эта технология считается наиболее эффективной при переработке нефти, позволяющей получить самые качественные продукты с глубокой степенью переработки базового материала.

Термический крекинг

Технология термического крекинга востребована при необходимости нефтепереработки с получением продукта с меньшей молекулярной массой. Главными техническими параметрами процесса становится давление, температура и длительность переработки. Кроме того, на характеристики конечного продукта всегда оказывает влияние изменение давления в установке

Главными техническими параметрами процесса становится давление, температура и длительность переработки. Кроме того, на характеристики конечного продукта всегда оказывает влияние изменение давления в установке

ООО «Компания «Нипетойл» специализируется на поставках дизельного топлива по доступным ценам оптом от 1000 л в Москве и области. Наличие собственного автопарка и нефтебазы позволяет нам поставлять топливо в любом необходимом объёме строго по оговоренному в договоре графику.

Как получают дизельное топливо? — МОСТОПЛИВО

Сегодня дизельное топливо используется в автомобилях, имеющие дизельный двигатель. Это жидкий продукт, который добывает способом прямой перегонки, когда при определенной температуре начинает испаряться нефть.

Солярка, если перевести с немецкого языка, означает солнечное масло. Так в XXIвеке называли фракцию большего веса, которая образовывается при перегонке нефти. Она получила свое название в связи с тем, что имеет желтый цвет. Нефтепродукты доставка происходит как с России, так и с других стран мира.

Нефтепродукты доставка происходит как с России, так и с других стран мира.

Применение дизельного топлива

Дизельным топливом заправляют следующие виды техники:

- грузовики;

- транспорт железной дороги;

- дизельные электрогенераторы;

- технику сельскохозяйственного использования;

- легковой транспорт с дизельным двигателем.

На сегодня дизтопливо цена за литр составляет около 15 грн/л. Кроме техники такое топливо используется для работы с котлами, ним также пропитывают кожу и используют при обработке металлов термическим способом.

Дизтопливо характеризуется следующими техническими показателями:

- Количество воды и густота дизтоплива. Дизельное топливо есть разное: специальное для использования в зимний период и для летнего периода. Основное их отличие заключается в температуре фильтрации, а также температуре, при которой происходит замерзание. Изготовление дизтоплива для зимнего пользования обходится немного дороже, потому как на летнем варианте топлива нельзя ездить его предварительно не прогреть.

Поэтому при температуре -10 необходимо начать смену топлива. Также в летнем дизтопливе, идет большее количество воды и если не сменить его зимой это может привести в его замерзанию, потому что происходит отслоение воды, и она начинает оседать внизу.

Поэтому при температуре -10 необходимо начать смену топлива. Также в летнем дизтопливе, идет большее количество воды и если не сменить его зимой это может привести в его замерзанию, потому что происходит отслоение воды, и она начинает оседать внизу. - Возможность к возгоранию. Цетановое число является указателем на то, рна сколько качественное дизельное топливо, которое показывает возможность загорания топлива в камере сгорания. Чтобы топливо не вспыхнуло, температура должна быть не выше 70С, а температура, при которой оно перегоняется, не должна быть выше 350С, но и не ниже 200С.

Вместимость серы. В рамках экологической безопасности вместительность серого вещества в дизельном топливе должно быть четко нормировано.

Вместительность в дизеле досягает 0,001%. Если ее содержание будет ниже, это приведет к понижению его смазывающих возможностей, и в таком случае обязательно должно быть наличие смазывающих присадок.

Физические свойства имеют следующие виды топлива:

- 860 кг/м³ — это плотность дизтоплива, которым пользуются в летнюю пору; температура 62С, при которой происходит взрыв, начинает замерзать при температуре -5С.

Такой вид топлива вырабатывают путем испарения углеводородных фракций. Происходит этот процесс при температуре не больше 360С по Цельсию способом смешения углеводородных фракций.

Такой вид топлива вырабатывают путем испарения углеводородных фракций. Происходит этот процесс при температуре не больше 360С по Цельсию способом смешения углеводородных фракций. - 840 кг/м³ — это плотность дизтоплива, которым пользуются зимой, температура 40С, при которой происходит взрыв. Оно может начать замерзать, если температура воздуха будет выше, чем -35С. Температура, при которой происходит испарение углеводородных фракций от 180 до 340С. Дизельное топливо, которым пользуются зимой, можно сделать из летнего топлива, при помощи присадки, которая дает возможность снизить температуру летнего топлива, но при этом температуру фильтрации почти не меняет. В летний вариант изготовления топлива добавляют определенное количество керосина, при этом свойства эксплуатации остаются неизменные.

- 830 кг/м³ — это плотность дизтоплива, когда на улице очень сильные морозы, температура 25С при которой может произойти взрыв. Топливо начинает замерзать при температуре -50С. Температура, при которой выкипают углеводородные фракции составляет не больше 320С.

По сути, это топливо является керосином, потому что температура испарения полностью соответствует температуре, при которой происходит выработок керосина. Потому как керосин имеет число цетановое 40 и малые способности смазки с, то арктическое топливо дополнительно додают, повышающие цитан, присадки и моторное масло, при помощи которых происходит повышение смазывающих способностей. Также практикуется еще один способ как получить дизельное топливо для использования при очень сильных морозах – методом депарафинизации, но этот способ более дорогой.

По сути, это топливо является керосином, потому что температура испарения полностью соответствует температуре, при которой происходит выработок керосина. Потому как керосин имеет число цетановое 40 и малые способности смазки с, то арктическое топливо дополнительно додают, повышающие цитан, присадки и моторное масло, при помощи которых происходит повышение смазывающих способностей. Также практикуется еще один способ как получить дизельное топливо для использования при очень сильных морозах – методом депарафинизации, но этот способ более дорогой.

Перед тем, как подумать «куплю дизтопливо», необходимо знать при каком температурном режиме будете ездить, чтобы в дальнейшем не было проблем с автомобилем.

Дизтопливо имеет некоторые варианты его замены.

Биодизель. Имеет цетановое число 51, так как у простого дизельного топлива не больше 45. Температура, при которой происходит взрыв, достигает больше 150С, а также имеет хорошие свойства смазки. Это топливо имеет единственный недостаток – это малый срок, на протяжении которого оно может сохраняться после изготовления, это не больше трех месяцев.

Топливо с добавлением эмульгатора. Производится путем вливания воды в простое дизельное топливо и немного эмульгатора. При этом цвет получается белый, немного с оттенками мутности, и его можно использовать в обычных дизелях. Также как и биодизель срок хранения не больше трех месяцев. Такой способ приготовления дизельного топлива практикуется в Германии.

Как и из чего делают дизель

По данным статистики, из 30 миллионов транспортных средств в России только 1 миллион имеет дизельные моторы. А вот во многих европейских странах отношение к дизелю кардинально другое: там люди чаще покупают именно дизельные машины, и не только в целях экономии. Какие преимущества есть у данного вида топлива и как его производят — читайте в нашей статье.

Что такое дизель

Дизельное топливо является продуктом нефтепереработки, который используется в дизельных двигателях. В разговорной речи дизель часто называют соляркой.

В России 52% грузовых машин и 15% автобусов работают на данном виде топлива. Также к основным потребителям дизеля относятся железнодорожный и водный виды транспорта, сельскохозяйственная и военная техника.

Преимущества дизеля

Экономичность и безопасность — показатели, которые важны для слаженной работы механизма. По этим двум пунктам автомобилям, работающим на дизеле, нет равных.

Универсальность

Дизель подходит для разных спецмашин.

Меньший расход топлива

Дизельные двигатели эффективнее сжигают топливо и получают больше энергии.

Безопасность

Дизельное топливо не летучее, поэтому риски возгорания минимальны.

Экологичность

Выбросы, производимые дизельными моторами, менее токсичны.

Экономичность

Благодаря экономичному расходу топлива владельцы дизельных машин заправляются реже.

Как производят дизель

Производство дизеля — сложный технологический и химический процесс, состоящий из нескольких этапов.

Первый этап: подготовка сырья

Вначале сырую нефть необходимо очистить от излишка соли и механических примесей. Для этого сырье перемешивают с водой и через смесь пропускают ток. Под воздействием электричества примеси начинают оседать на дно резервуара.

Второй этап: сепарация

Расщепление очищенной нефти на фракции проходит в ректификационных колоннах. Под действием термического и каталитического крекинга изменяется химический состав нефти и образуются молекулы углеводорода. Более легкие фракции становятся бензином, более тяжелые — дизельным топливом.

В среднем из одного барреля нефти (159 литров) на выходе получается всего 25–30 литров дизельного топлива.

Третий этап: очистка дизеля

После процесса крекинга топливо очищается от серы, которая является основной причиной вредных выбросов при сгорании и коррозийного износа деталей. Далее дизелю присваивается экологический класс.

Далее дизелю присваивается экологический класс.

Четвертый этап: добавление присадок

Присадки улучшают потребительские качества топлива: повышают смазывающую способность и цетановое число, предотвращают загустение при низких температурах и образование парафина.

Пятый этап: лабораторный анализ

Лабораторный анализ помогает проконтролировать качество топлива. Тщательно исследуются структура, свойства и состав пробы. По итогу проверки оформляются документы, которые являются доказательной базой для соответствующих надзорных органов.

Каким должен быть качественный дизель

Важными показателями качества дизельного топлива являются зольность и смазывающая способность. Низкий показатель зольности свидетельствует о том, что на двигателе не будет образовываться лишний нагар, а высокая смазывающая способность дизеля предохраняет детали и узлы двигателя от повышенного износа.

Как купить качественное топливо

Вы можете визуально определить качество дизеля, воспользовавшись так называемыми стаканами, которые есть на всех АЗС. Обратите внимание на цвет и прозрачность топлива: оно должно быть светлым, без каких-либо примесей. Кроме того, на доске информации должны присутствовать паспорта качества и протоколы испытаний независимой лаборатории. Если все это есть, можете смело заправляться.

Обратите внимание на цвет и прозрачность топлива: оно должно быть светлым, без каких-либо примесей. Кроме того, на доске информации должны присутствовать паспорта качества и протоколы испытаний независимой лаборатории. Если все это есть, можете смело заправляться.

Однако лучшая гарантия высокого качества дизеля — это покупка только у надежного поставщика и на проверенных АЗС.

Как сделать топливо из древесных опилок?

Из торфа и древесных опилок можно делать топливо! Даже экологически чистое. Чтобы сделать это самостоятельно вам понадобится: герметичная емкость, термометр, счетчик жидкости, фильтр… Но студентка факультета физико-математических и естественных наук РУДН решила изучить научные способы получения чистого топлива, которые применяются в промышленности, и самостоятельно улучшить их технологию.

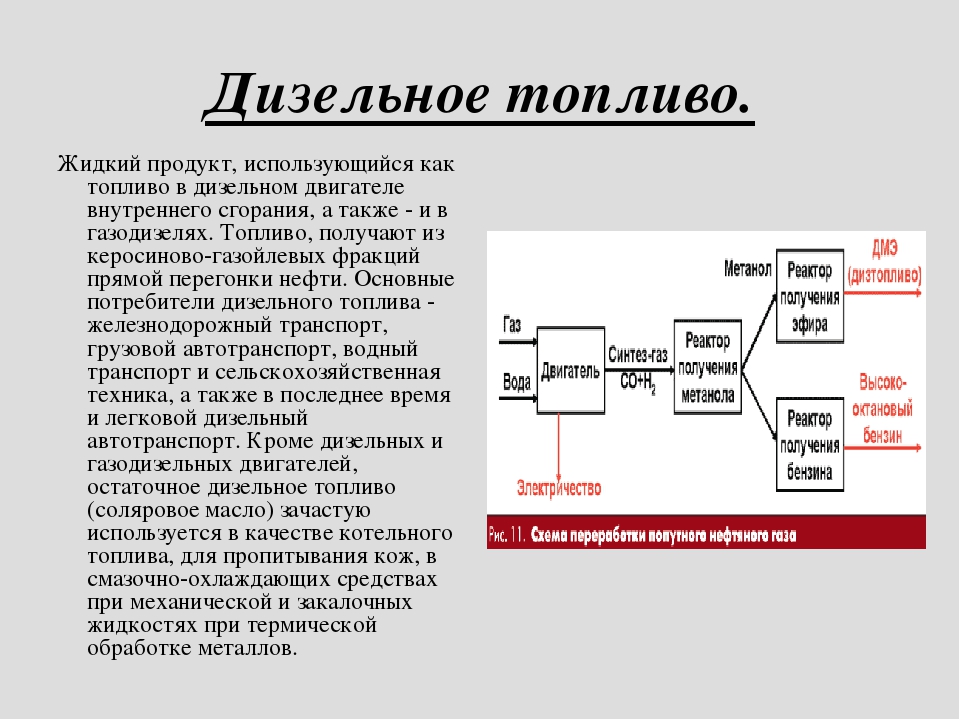

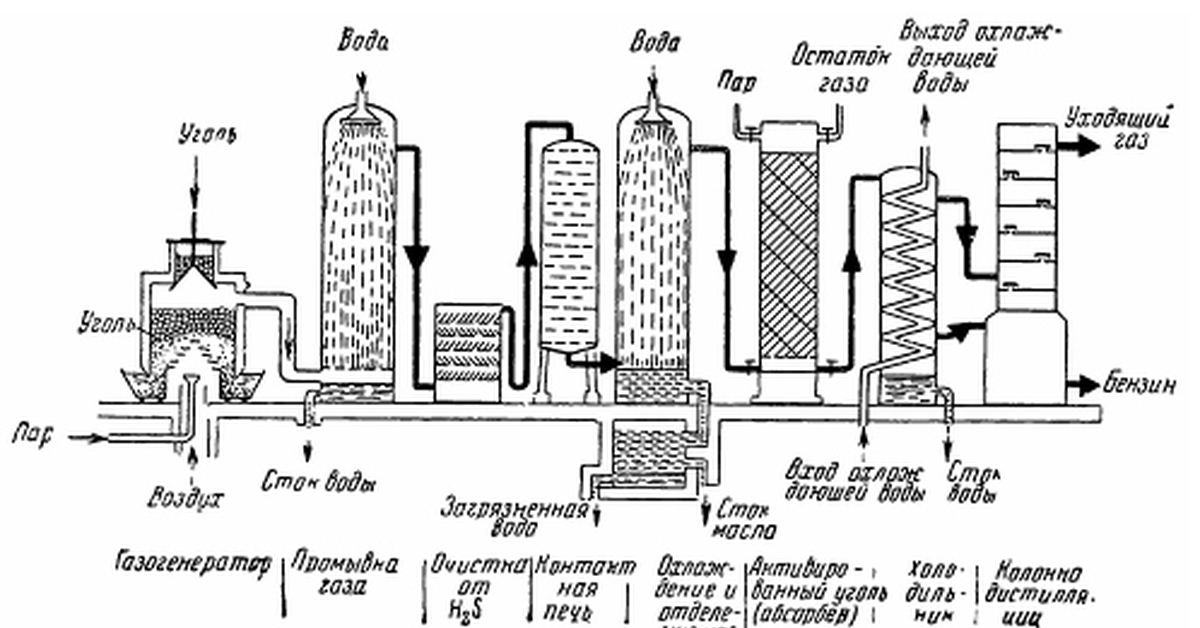

Основной источник получения дизельного топлива, бензина и углеводородов — нефть. Углеводороды получаются путем крекинга нефти – ее нагревают, а испарившиеся углеводороды конденсируют. Бензин и дизельное топливо получают, смешивая углеводороды с разным содержанием углерода и водорода. Тем не менее, легкодоступные нефтяные месторождения исчерпываются, а цена на нефть высока. По этим причинам производители топлива часто используют низкокачественные материалы, содержащие серу в больших количествах, что делает продукт токсичным и, испаряясь, наносит вред окружающей среде. Эти нефтяные ресурсы не подходят для производства чистого дизельного топлива или углеводородов. Поэтому стало актуальным применение других ресурсов, содержащих углерод и водород, которыми можно заменить нефть, – природный газ, уголь и биомасса.

Из таких ресурсов получают синтетическое топливо с помощью реакции Фишера-Тропша. Например, для этого сквозь слой раскаленного каменного угля продувают перегретый водяной пар. Реакция происходит с использованием катализатора, в результате углерод и водород преобразуются в различные жидкие углеводороды. Углеводороды, получаемые в этом процессе (в отличие от нефтяных топлив) — экологически чистые из-за практически нулевого содержания серы.

Реакция происходит с использованием катализатора, в результате углерод и водород преобразуются в различные жидкие углеводороды. Углеводороды, получаемые в этом процессе (в отличие от нефтяных топлив) — экологически чистые из-за практически нулевого содержания серы.

Технология получения синтетического топлива зародилась в 20-х годах XX века в Германии в период между двумя мировыми войнами. Дальше она развивалась в ЮАР, которая стремилась поддержать экономику, не имея нефти. А в 1970-х годах этот метод применялся в Западной Европе и США как ответ на нефтяное эмбарго, которое установил арабский мир.

Целью исследования Виктории Зиминой, студентки факультета физико-математических и естественных наук РУДН стал подбор катализатора для реакции, который бы быстро не портился и способствовал получению большого количества топлива. Катализатор – это химическое вещество, ускоряющее реакцию, но не входящее в состав продуктов реакции, без него процесс практически не идет.

Экспериментируя с разными сплавами в лаборатории, Виктория выяснила, что наиболее оптимальный катализатор этих процессов — феррит гадолиния (сплав железа в виде порошка). Но девушка еще продолжает лабораторные исследования.

Но девушка еще продолжает лабораторные исследования.

«Эту тему предложил мой научный руководитель, мне она показалась очень актуальной и интересной – у процесса длинная история, столько ученых занимается этим. Хотелось самой попробовать создать экологически чистое топливо и даже улучшить процесс его получения. Кафедра физической и коллоидной химии РУДН предоставила мне необходимое оборудование для проведения эксперимента».

В перспективе Виктория и ее научный руководитель планируют внедрить эти процессы в промышленность. С результатами работы Виктория выступала на нескольких конференциях.

В РУДН каждый студент может реализовать свой проект в любой сфере — будь то химия, физика или генетика. Для этого есть все — лаборатории, материалы, оборудование и ученые-наставники. Ты тоже можешь стать здесь настоящим ученым!

Стандартная морозоустойчивость — Журнал «Сибирская нефть» — №104 (сентябрь 2013) — ПАО «Газпром нефть»

1 июля 2014 года будет введен в действие новый государственный стандарт на дизельное зимнее и арктическое топливо. Инициаторами разработки нового ГОСТа выступили специалисты «Газпром нефти».

Инициаторами разработки нового ГОСТа выступили специалисты «Газпром нефти».

Низкозастывающее дизельное топливо, произведенное с помощью каталитической депарафинизации, не замерзает при –52°С и может использоваться в условиях Крайнего Севера

НЕТЕХНОЛОГИЧНЫЕ ОБСТОЯТЕЛЬСТВА

Российская система государственных стандартов требует обновления во многих отраслях. В первую очередь такая необходимость диктуется техническим прогрессом, иногда принципиально меняющим сам стандартизируемый продукт или технологию его производства. Именно так обстоят дела со стандартами на зимние сорта дизельного топлива.

Основной действовавший до 2013 года стандарт на дизельное топливо ГОСТ 305–82 «Топливо дизельное. Технические условия» был принят в 1982 году. В то время на большинстве отечественных нефтеперерабатывающих производств все виды дизельного топлива получали путем прямой перегонки нефти. Отбор углеводородных фракций для летнего дизельного топлива происходил при температурах выкипания в диапазоне 180—360°C. Такое топливо замерзает (температура застывания) уже при –5°C. Чтобы получать зимнее дизельное топливо, не замерзающее до –35°C, температуру выкипания понижали до 340°C. При таких условиях в топливо не попадают тяжелые фракции углеводородов (парафины), для которых как раз и характерно застывание при более высоких, летних температурах. В дальнейшем эти «отсеянные» фракции идут на производство мазута — одного из самых низкомаржинальных продуктов.

Такое топливо замерзает (температура застывания) уже при –5°C. Чтобы получать зимнее дизельное топливо, не замерзающее до –35°C, температуру выкипания понижали до 340°C. При таких условиях в топливо не попадают тяжелые фракции углеводородов (парафины), для которых как раз и характерно застывание при более высоких, летних температурах. В дальнейшем эти «отсеянные» фракции идут на производство мазута — одного из самых низкомаржинальных продуктов.

Предельное значение температуры выкипания в 340°C для зимнего дизельного топлива было зафиксировано среди прочих физических и химических параметров в ГОСТ 305–82. Однако в настоящее время разработан более эффективный способ получения зимнего и арктического дизельных топлив — с помощью каталитической депарафинизации. В этом случае предельная температура выкипания для зимнего топлива будет такой же, как и для летнего: 360°C. Это несоответствие ГОСТу и было до последнего времени камнем преткновения на пути наиболее технологичного производства зимнего дизеля.

Впрочем, не исчезло это противоречие и с принятием другого ГОСТа, который сейчас регламентирует качество дизельного топлива. «С 2013 года в соответствии с требованиями технического регламента Таможенного союза ГОСТ 305–82 распространяется только для поставок на экспорт и нужд гособоронзаказа, — пояснила доктор технических наук, профессор Всероссийского научно-исследовательского института по переработке нефти (ВНИИ НП) Тамара Митусова. — Основным документом, по которому в настоящее время вырабатывается дизельное топливо, стал ГОСТ Р 523685–2005 «Топливо дизельное „Евро“. Топливо „Евро“ предназначено для применения в современных дизелях, оно содержит в своем составе пакет присадок различного функционального назначения и отличается более высоким качеством по сравнению с топливом, соответствующим ГОСТ Р 305–82».

Однако и ГОСТ «Евро» — аналог европейского ЕН 590 — не идеален: помимо того что в нем фигурирует все та же температура выкипания 340°C, характерная для зимнего топлива, произведенного прямой перегонкой, в нем отсутствуют стандарты для арктических топлив. Температура применения зимнего дизеля «Евро», обозначенная в ГОСТе, — не ниже –44°C. В то же время низкозастывающее дизельное топливо, произведенное с помощью каталитической депарафинизации, не замерзает при –52°C и может использоваться в условиях Крайнего Севера.

Температура применения зимнего дизеля «Евро», обозначенная в ГОСТе, — не ниже –44°C. В то же время низкозастывающее дизельное топливо, произведенное с помощью каталитической депарафинизации, не замерзает при –52°C и может использоваться в условиях Крайнего Севера.

ДИЗЕЛЬНЫЙ ПРОРЫВ

Технология каталитической депарафинизации, повлекшая необходимость разработки нового стандарта, была изобретена еще в конце прошлого века. Ее суть заключается в том, что длинные молекулы нормальных парафиновых углеводородов расщепляются (крекируются) и изомеризуются с помощью специально подобранных кристаллов со сложной структурой — катализаторов (см. схему). То есть фактически — укорачиваются. При этом их температура замерзания значительно понижается и соответствует температурам более легких фракций. В зависимости от типа процесса депарафинизации выход депарафинированного топлива может составлять 85–95%. Кроме того, цетановое число топлива, полученного таким путем, выше, чем у обычного дизеля. На практике это означает снижение потребления топлива и повышение КПД двигателя.

На практике это означает снижение потребления топлива и повышение КПД двигателя.

Долгое время метод каталитической депарафинизации не находил промышленного применения из-за дороговизны и сложности производства катализаторов, а также необходимости модернизации соответствующих нефтеперерабатывающих установок. На Западе его внедрение началось несколько раньше, чем в России. У нас в стране в настоящее время каталитическую депарафинизацию применяют всего несколько производств, в том числе и Омский нефтеперерабатывающий завод. Для этого в 2011 году на ОНПЗ было модернизировано оборудование на установке гидроочистки дизельных топлив Л-24/7.

ФАКТОРЫ ОБНОВЛЕНИЯ

Каталитическая депарафинизация на Омском НПЗ была запущена в 2012 году. Это позволило значительно увеличить выпуск зимнего дизельного топлива. Так как получаемое топливо не соответствует существующим ГОСТам (по температуре выкипания), то его выпускали по ТУ — техническим условиям. C юридической точки зрения применение госстандартов носит добровольный характер, обязательно лишь следование Техническому регламенту*, определяющему основные параметры продукта. Это полностью обеспечивается техническими условиями.

Это полностью обеспечивается техническими условиями.

Однако разработка нового ГОСТа все же была необходима по нескольким причинам. Во-первых, на рынке существуют крупные потребители, такие как Минобороны или Росрезерв, которые в силу некоторых внутренних особенностей используют только продукты, соответствующие ГОСТу. «Если в договорах на поставку продукции есть ссылки на необходимость соблюдения стандартов, то они рассматриваются как приложение к договору и их неисполнение — это нарушение договора», — уточнил главный технолог ВНИИ НП Владимир Булатников.

Во-вторых, отношение потребителя к гостовской продукции традиционно лучше, чем к продуктам, произведенным по заводским ТУ, отраслевым стандартам и т.д. Так как в перспективах компании масштабное увеличение объема выпуска дизтоплив на МНПЗ, соответствие ГОСТу может стать решающим фактором: московский рынок наиболее капризен и чувствителен к маркетинговым маркерам.

И, наконец, не стоит забывать, что Россия входит в Таможенный союз, имеющий собственный техрегламент. Соответствие продукции ГОСТам обеспечивает их легитимность на территории государств, входящих в Союз. «В соответствии с соглашением „О единых принципах и правилах технического регулирования в Республике Беларусь, Республике Казахстан и Российской Федерации“, национальные стандарты являются документом, дополняющим регламент и облегчающим доказательство соответствия продукции требованиям технического регламента. Технические условия таким документом не являются», — уточнил Владимир Булатников.

Соответствие продукции ГОСТам обеспечивает их легитимность на территории государств, входящих в Союз. «В соответствии с соглашением „О единых принципах и правилах технического регулирования в Республике Беларусь, Республике Казахстан и Российской Федерации“, национальные стандарты являются документом, дополняющим регламент и облегчающим доказательство соответствия продукции требованиям технического регламента. Технические условия таким документом не являются», — уточнил Владимир Булатников.

Новый ГОСТ Р 55475 «Топливо дизельное зимнее и арктическое депарафинированное» разрабатывался в ВНИИ НП в течение двух лет. Стандарт (а фактически само выпускаемое по новой технологии зимнее дизельное топливо) прошел процедуру согласования с крупнейшими производителями автомобильных двигателей — КамАЗом и Ярославским моторным заводом. Сейчас ГОСТ находится в печати и начнет действовать с 1 июля 2014 года.

В том, что новый зимний дизель будет востребован на рынке, сомнений нет. В настоящее время в России ощущается нехватка низкозастывающих топлив. Выпуск зимнего дизеля от общего объема дизельного топлива составляет всего 14,6%, а арктического топлива — не более 1%. По данным начальника управления рыночного прогнозирования «Газпром нефти» Александра Родионова, в 2012 году все поставки зимнего дизельного топлива (сорта с предельной температурой фильтруемости (ПТФ) не выше –20°C по действующему Техрегламенту на моторные топлива) на рынок РФ в 2012 году составили около 10,6 млн тонн. При этом спрос на ДТз оценивался на уровне 11,7 млн тонн. Недостаток топлива покрывался суррогатными и межсезонными сортами дизтоплив. Всего в 2012 году доля поставок «Газпром нефти» зимнего дизельного топлива, соответствующего Техрегламенту, составила около 15%. С вводом в действие нового ГОСТа выпуск ДТз методом каталитической депарафинизации на ОНПЗ увеличится на 60–80 тыс. тонн в год. После ввода в эксплуатацию процессов депарафинизации и гидрокрекинга на других заводах компании «Газпром нефть» сможет полностью закрыть свои рыночные ниши по зимнему дизелю в 2016–2019 годах.

Выпуск зимнего дизеля от общего объема дизельного топлива составляет всего 14,6%, а арктического топлива — не более 1%. По данным начальника управления рыночного прогнозирования «Газпром нефти» Александра Родионова, в 2012 году все поставки зимнего дизельного топлива (сорта с предельной температурой фильтруемости (ПТФ) не выше –20°C по действующему Техрегламенту на моторные топлива) на рынок РФ в 2012 году составили около 10,6 млн тонн. При этом спрос на ДТз оценивался на уровне 11,7 млн тонн. Недостаток топлива покрывался суррогатными и межсезонными сортами дизтоплив. Всего в 2012 году доля поставок «Газпром нефти» зимнего дизельного топлива, соответствующего Техрегламенту, составила около 15%. С вводом в действие нового ГОСТа выпуск ДТз методом каталитической депарафинизации на ОНПЗ увеличится на 60–80 тыс. тонн в год. После ввода в эксплуатацию процессов депарафинизации и гидрокрекинга на других заводах компании «Газпром нефть» сможет полностью закрыть свои рыночные ниши по зимнему дизелю в 2016–2019 годах.

* Технический регламент — документ, который принят международным договором Российской Федерации, ратифицированным в порядке, установленном законодательством Российской Федерации, или межправительственным соглашением, или федеральным законом, или указом Президента Российской Федерации, или постановлением Правительства Российской Федерации, или нормативным правовым актом федерального органа исполнительной власти по техническому регулированию, и устанавливает обязательные для применения и исполнения требования к объектам технического регулирования: продукции, в том числе зданиям, строениям и сооружениям, или к связанным с требованиями к продукции процессам проектирования (включая изыскания), производства, строительства, монтажа, наладки, эксплуатации, хранения, перевозки, реализации и утилизации.

Игорь Барсуков,

начальник департамента

развития нефтепереработки

и нефтехимии

Утверждение нового стандарта — долгожданное событие, мы приложили немало сил, чтобы оно состоялось.Этот ГОСТ позволит нам нарастить объемы производства зимнего дизеля, тем самым покрыть собственные потребности и занять приличную долю на российском рынке. К тому же дизельное топливо, произведенное по технологии каталитической депарафинизации, будет более качественным и экологичным. Это еще один несомненный плюс.

Российская экономика очень сильно завязана на северные районы, сейчас мы начали активное освоение Арктики, а это значит, что потребление зимних сортов дизтоплива будет только расти, и «Газпром нефть» к этому готова.

Дизельное топливо: основные этапы получения

Дизельное топливо активно используется для заправки транспортных средств, а также разнообразного оборудования — как бытового. так и промышленного. Солярка выгодно отличается от бензина дешевизной, экологичностью и безопасностью: ее пары не подвержены воспламенению. Как же получают дизельное топливо?

Технология производства

Сначала нефть проходит первичную переработку. Для этого ее прогоняют через ректификационные колонны. Это специальное оборудование, в котором нефть подвергается термической обработке. Для получения дизельного топлива ее нагревают до 180-360 градусов. Это самый простой и недорогой способ получения солярки. Однако он дает минимальный выход дизельного топлива — не более 25% от объема исходного сырья.

Для этого ее прогоняют через ректификационные колонны. Это специальное оборудование, в котором нефть подвергается термической обработке. Для получения дизельного топлива ее нагревают до 180-360 градусов. Это самый простой и недорогой способ получения солярки. Однако он дает минимальный выход дизельного топлива — не более 25% от объема исходного сырья.

Остатки нефти подвергаются дополнительной переработке. Для этого используются различные крекинг-процессы. Они позволяют расщепить тяжелые фракции и получить на выходе пригодное к использованию дизельное топливо.

Существует несколько разновидностей крекинг-процессов. Термический способ предполагает обработку нефти путем нагрева до высоких температур. Гидрокрекинг подразумевает взаимодействие сырья с водородом, который погружается в реактор. Также существует каталитический способ. В этом случае расщепление на фракции осуществляется при помощи различных металлов (обычно железа или никеля). Этот тип крекинга позволяет получить до 80% пригодного дизельного топлива.

После этого из солярки требуется при необходимости удалить излишки серы и прочих примесей. Для этого ее подвергают гидрокрекингу: водород позволяет выделить ненужные компоненты, которые затем удаляют из реактора. Заключительный этап обработки — щелочная очистка, которая осуществляется при помощи едкого натра. Она позволяет удалить лишние органические соединения. Остается только смешать продукты первичной и вторичной переработки для получения раствора с нужными характеристиками.

При желании приобрести солярку вы можете в нашей компании. У нас представлены выгодные цены на дизельное топливо. Кроме того, мы реализуем керосин, газ, мазут и многое другое.

Как производится дизельное топливо?

Что такое дизельное топливо?

В основном дизельное топливо используется в дизельных двигателях. Изобретение дизельного двигателя приписывают Рудольфу Дизелю, который подал первый патент на дизельный двигатель в 1892 году. Его использование арахисового масла (а не нефтепродуктов) в качестве топлива для двигателя — продемонстрировано на выставке 1889 года в Париже — можно считать первой попыткой создания биодизельного топлива. Дизель воспринимал свою конструкцию двигателя как альтернативу другим двигателям той эпохи, которые могли использоваться обычным человеком, не зависящим от крупной промышленности.В настоящее время существует два основных типа дизельного топлива: дизельное топливо на нефтяной основе (иногда называемое нефтедизелем), которое получают из нефти; и биодизельное топливо, произведенное с использованием таких органических материалов, как:

Дизель воспринимал свою конструкцию двигателя как альтернативу другим двигателям той эпохи, которые могли использоваться обычным человеком, не зависящим от крупной промышленности.В настоящее время существует два основных типа дизельного топлива: дизельное топливо на нефтяной основе (иногда называемое нефтедизелем), которое получают из нефти; и биодизельное топливо, произведенное с использованием таких органических материалов, как:

- соя

- отходы убоя

- кукуруза

Нефть Производство дизельного топлива

Дизельное топливо, которое поступает к конечному потребителю, начинает свою жизнь как сырая нефть, в результате большие, разлагающиеся количества биомассы (растительной и животной) в сочетании с давлением и теплом.После сбора это базовое масло транспортируется на нефтеперерабатывающий завод, где проходит три процесса: разделение, преобразование и очистку. Процесс разделения происходит в больших перегонных колоннах, где масло подвергается сильному нагреву, в результате чего оно разделяется на газы и жидкости. Продукты разделяются в зависимости от разницы температур между дном и верхом градирни. Ассортимент продукции варьируется от пропана в верхней части, дизельного топлива в середине и смазочных материалов в нижней части. Следующим шагом в производстве дизельного топлива является конверсия, которая обычно включает нанесение катализатора на некоторые из более тяжелых нефтей в процессе разделения для получения большего количества бензина, дизельного топлива и пропана.Заключительным этапом процесса является очистка и обычно включает воздействие водорода на продукты и катализатора удаления серы.

Продукты разделяются в зависимости от разницы температур между дном и верхом градирни. Ассортимент продукции варьируется от пропана в верхней части, дизельного топлива в середине и смазочных материалов в нижней части. Следующим шагом в производстве дизельного топлива является конверсия, которая обычно включает нанесение катализатора на некоторые из более тяжелых нефтей в процессе разделения для получения большего количества бензина, дизельного топлива и пропана.Заключительным этапом процесса является очистка и обычно включает воздействие водорода на продукты и катализатора удаления серы.

Производство биодизеля

Процесс производства биодизеля начинается с растительных масел или жиров (это также могут быть животные жиры), которые затем смешиваются со спиртом (обычно метанолом) и катализатором. Обычно смесь затем нагревают, заставляя ее реагировать, превращая жир в глицерин и биодизель. Избыток метанола удаляется из обоих продуктов и часто используется повторно. И глицерин, и биодизельное топливо перед продажей могут подвергаться очистке, причем последнее может быть подвергнуто дистилляции для удаления цвета.

И глицерин, и биодизельное топливо перед продажей могут подвергаться очистке, причем последнее может быть подвергнуто дистилляции для удаления цвета.

Как дизельное топливо производится из сырой нефти?

Возможно, вы уже видели нашу инфографику «Путь от сырой нефти к дизельному топливу», но здесь, в FuelTek, мы хотели расширить ранее высказанные мысли. Дизельное топливо является важным фактором в управлении автопарками и в управлении нашим бизнесом, поэтому мы не должны игнорировать важность инженерных и научных исследований, которые в него входят.Итак, каков же путь, по которому сырая нефть покидает морское дно?

Обнаружение и установка

Прежде чем мы начнем процесс добычи нефти, ее нужно открыть, а это может быть непросто из-за того, что она находится под поверхностью земли. Фактически, нефть находится в «нефтяном резервуаре», который похож на любое другое горное образование. Поры, в которых находится масло в этом резервуаре, настолько малы, что их можно увидеть только в микроскоп, так как же они его находят?

Геологи в основном используют устройства, использующие инфракрасные сигналы и сонары, которые обнаруживают возможную текущую нефть. Они также могут измерять плотность горных пород с помощью радиоволн. В зависимости от скорости, с которой они отражаются, под ними может быть масляный резервуар.

Они также могут измерять плотность горных пород с помощью радиоволн. В зависимости от скорости, с которой они отражаются, под ними может быть масляный резервуар.

Как только они обнаружат район, ученый снова исследует этот район, чтобы оценить поверхность морского дна и подтвердить приготовления, которые необходимо провести. В зависимости от обстоятельств платформу или буровую установку может потребоваться закрепить на морском дне, или она может плавать. Некоторые другие типы нефтяных платформ включают:

- Башни, соответствующие требованиям

- Полупогружная платформа

- Установки самоподъемные буровые

- Буровые суда

- Плавучие производственные системы

- Платформы для натяжных ног

- Гравитационная конструкция

- Лонжеронные платформы

- NUI / Беспилотный

- Системы поддержки проводов

Буровая установка, прикрепляемая к буровой установке или платформе, должна проходить через множество твердых поверхностей, чтобы в конечном итоге попасть в залежь сырой нефти. Сначала он должен пробурить морское дно, а затем несколько слоев осадочных пород и непроницаемую породу (не пористую). Поэтому сверла обычно имеют прочный стальной кожух вокруг них, чтобы избежать эрозии и повысить структурную целостность.

Сначала он должен пробурить морское дно, а затем несколько слоев осадочных пород и непроницаемую породу (не пористую). Поэтому сверла обычно имеют прочный стальной кожух вокруг них, чтобы избежать эрозии и повысить структурную целостность.

Нефть находится так далеко в слоях из-за того, что они образовывались из живых существ и растений много лет назад. На формирование сырой нефти уходит миллионы лет, поэтому ее ресурс ограничен. Из-за тепла, давления и отсутствия воздуха животные и растения превращаются в масла, а также выделяется газ.

После того, как скважина пробурена через эти многочисленные слои, нефть добывается с помощью насосов с приводом от двигателя. Они также имеют стальной корпус.

Нефтепереработка и отопление После того, как нефть будет извлечена из-под морского дна, она будет отправлена на нефтеперерабатывающий завод. Это делается на грузовиках, поездах, лодках или, как правило, по трубопроводам. Эти трубопроводы идут от устья скважины до перерабатывающих предприятий и в основном используются, поскольку они требуют меньше энергии для работы по сравнению с другими методами, а также создают значительно меньший углеродный след.

После транспортировки на нефтеперерабатывающий завод сырую нефть необходимо нагреть примерно до 400 градусов Цельсия после подачи в систему фракционной перегонки.

Фракционная перегонкаПроцесс фракционной перегонки — это метод разделения раствора на различные части или фракции. Это важно для извлечения нужных частей жидкости, чтобы получить то, что мы называем дизельным топливом. Контейнер, в который попадает нагретая сырая нефть, имеет несколько конденсаторов, выходящих на разную высоту.Вещества сырой нефти с более высокими температурами кипения конденсируются внизу, а более низкие — вверху. Поскольку все компоненты сырой нефти имеют разные точки кипения, происходит разделение веществ.

Основные фракции в процессе фракционной перегонки включают (от самой низкой точки кипения до самой высокой):

- Нефтеперерабатывающий газ / газ в баллонах

- Бензин / бензин — используется для автомобилей и других транспортных средств

- Нафта — для производства химикатов

- Керосин — Авиационное топливо

- Дизельное топливо — топливо для автомобилей, грузовиков, автобусов и т.

Д.

Д. - Мазут — Топливо для судов и электростанций

Углеводороды с высокой температурой кипения позволяют создавать лучшие топливные растворы, поскольку крупные углеводороды летучие, легко текучие и легко воспламеняются.Как видите, дизельное топливо в процессе дистилляции имеет низкую температуру кипения и имеет более крупные молекулы.

Заключительное лечениеБолее тяжелые жидкости (которые обычно представляют собой углеводороды с более высокими температурами кипения) пользуются меньшим спросом со стороны потребителей, поэтому проходят другой набор процессов, называемых «каталитическим крекингом», чтобы сделать их легче. Здесь углеводороды в жидкости расщепляются намного меньше. Любые примеси затем удаляются из фракций, элементы объединяются по желанию.

Конечный продукт затем переливается в бочки, а затем транспортируется в автоцистерны для доставки к насосам, откуда мы получаем столь необходимое дизельное топливо.

Без этого процесса промышленные автопарки, транспортные компании и другие аналогичные сотрудники были бы потеряны. Если вы полагаетесь на это, чтобы поддерживать работу вашего автопарка, дизельный топливный насос, система контроля топлива, система управления топливом или топливный бак могут быть решением для экономии топлива, позволяющего контролировать использование дизельного топлива.

Дизельное топливо — обзор

3 Демонстрация эксплуатационных характеристик «в реальном мире»

Потенциально наиболее актуальной демонстрацией характеристик топливной присадки является нанесение на автомобили, взятые с поля. Взяв автомобиль с относительно большим пробегом из парка, можно измерить расход топлива на базовом топливе, продолжить эксплуатацию автомобиля на том же топливе, но с добавлением присадки в течение заданного пробега, а затем повторно проверить, чтобы установить, было ли любое изменение.В Европейском Союзе расход топлива нового транспортного средства измеряется на динамометрическом стенде с использованием стандартного ездового цикла (иногда называемого MV-Euro или ECE-15), и эта же методика может использоваться для измерения расхода топлива до и после подачи топлива. добавка была использована и позволила вступить в силу. Это имеет то преимущество, что является общепризнанным законодательным циклом и, выполняясь в контролируемой среде динамометрического стенда, обеспечивает большую повторяемость, чем испытания, проводимые с использованием дорожного движения.Таким образом можно легко протестировать легковые автомобили с бензиновыми и дизельными двигателями, а на приведенном ниже рисунке показаны примеры экономии топлива, обеспечиваемые полностью разработанными пакетами топливных присадок.

добавка была использована и позволила вступить в силу. Это имеет то преимущество, что является общепризнанным законодательным циклом и, выполняясь в контролируемой среде динамометрического стенда, обеспечивает большую повторяемость, чем испытания, проводимые с использованием дорожного движения.Таким образом можно легко протестировать легковые автомобили с бензиновыми и дизельными двигателями, а на приведенном ниже рисунке показаны примеры экономии топлива, обеспечиваемые полностью разработанными пакетами топливных присадок.

Рис. 5. Примеры экономии топлива, бензин и дизельное топливо

«Реальный» подход хорошо работает для легковых автомобилей, где закупка и тестирование являются относительно простыми процессами, которые хорошо изучены. Однако испытание в тяжелых условиях требует большего внимания, поскольку определение расхода топлива в этих приложениях выполняется на двигателе, а не в автомобиле.

Поскольку испытательные циклы в тяжелых условиях предназначены для использования с динамометрическим стендом двигателя, необходимо разработать эквиваленты на основе валков шасси, чтобы можно было проводить испытания транспортных средств без снятия двигателя. Существует также несколько различных регулируемых циклов, которые могут применяться при испытаниях двигателей большой мощности, поэтому выбор испытания будет неотъемлемой частью разработки подходящего испытания шасси на опрокидывание, и, наконец, существует проблема доступности испытания транспортного средства; В отличие от легких нагрузок, динамометров шасси для испытаний на выбросы в тяжелых условиях очень мало, поэтому выбор подходящего испытательного центра может оказаться сложной задачей.Однако, несмотря на вышеупомянутые трудности, потенциально более высокая точность испытания шасси на перекатывание по сравнению с мониторингом расхода топлива на дороге может сделать это целесообразным. Пример данных, полученных на основе данных о заправке, показан ниже. Несмотря на то, что это было хорошо контролируемое испытание, в котором были исключены многие рабочие параметры, можно увидеть, что изменение расхода топлива, измеренное на основе данных о заправке во время дорожных испытаний, почти такое же большое, как и само изменение расхода топлива.

Существует также несколько различных регулируемых циклов, которые могут применяться при испытаниях двигателей большой мощности, поэтому выбор испытания будет неотъемлемой частью разработки подходящего испытания шасси на опрокидывание, и, наконец, существует проблема доступности испытания транспортного средства; В отличие от легких нагрузок, динамометров шасси для испытаний на выбросы в тяжелых условиях очень мало, поэтому выбор подходящего испытательного центра может оказаться сложной задачей.Однако, несмотря на вышеупомянутые трудности, потенциально более высокая точность испытания шасси на перекатывание по сравнению с мониторингом расхода топлива на дороге может сделать это целесообразным. Пример данных, полученных на основе данных о заправке, показан ниже. Несмотря на то, что это было хорошо контролируемое испытание, в котором были исключены многие рабочие параметры, можно увидеть, что изменение расхода топлива, измеренное на основе данных о заправке во время дорожных испытаний, почти такое же большое, как и само изменение расхода топлива. Использование ролика шасси обеспечило повышение точности и более быстрое выявление улучшения расхода топлива за счет применения топливной присадки.

Использование ролика шасси обеспечило повышение точности и более быстрое выявление улучшения расхода топлива за счет применения топливной присадки.

Рис. 6. Расход топлива высокого давления при заправке и на динамометре шасси

3.1 Внутренние отложения дизельной форсунки

Снижение производительности дизельной топливной форсунки традиционно сосредоточено на форсунке, где отложения вызывают уменьшение потока и ухудшение распыления топлива. Эти отложения связаны с областью сопла, где топливо подвергается воздействию воздуха и дымовых газов, и обычно описываются как коксование или засорение, как показано на левом рисунке на Рисунке 7.

Рис. 7. Традиционные отложения коксования по сравнению с внутренними игольчатыми отложениями

Совсем недавно в этой области появилось новое явление отложения нагнетателя. Описанные как внутренние отложения дизельной форсунки, они возникают в основном корпусе топливной форсунки и показаны на правом рисунке на Рисунке 7. Когда они возникают в критических или малых областях зазора, они вызывают заедание иглы и регулирующих клапанов или двигаться медленнее. В крайних случаях это предотвратит запуск двигателя в холодном состоянии, но, скорее всего, предотвратит запуск одного или нескольких цилиндров, что сделает двигатель очень резким и нестабильным.В менее тяжелых случаях работа транспортного средства ухудшится, что приведет к потере мощности, снижению топливной экономичности, увеличению шума и ухудшению управляемости.

В крайних случаях это предотвратит запуск двигателя в холодном состоянии, но, скорее всего, предотвратит запуск одного или нескольких цилиндров, что сделает двигатель очень резким и нестабильным.В менее тяжелых случаях работа транспортного средства ухудшится, что приведет к потере мощности, снижению топливной экономичности, увеличению шума и ухудшению управляемости.

Вероятно, что основной механизм производства видов, ответственных за эту проблему, существовал всегда, но значительные изменения на рынке за последние несколько лет позволили этой потенциальной проблеме перерасти в реальную.

Проблемы с заеданием форсунок начали появляться на низком уровне в Европе примерно с 2005 года, но с 2008 года быстро стали серьезной проблемой в Соединенных Штатах, а в Европе также заметно выросли в 2009/2010 годах.Производители транспортных средств, поставщики оборудования для впрыска топлива, компании-производители присадок и поставщики топлива приложили значительные усилия, в результате чего были опубликованы такие статьи, как Schwab et al (17), в которых была выявлена по крайней мере одна основная причина, а также подробно описано, как воспроизвести проблему в контролируемая среда динамометрического стенда двигателя.

Анализ прибылей от месторождений форсунок на обоих рынках показал значительные отложения на основе карбоксилатов натрия. Было показано, что они получены из таких материалов, как додеценилянтарная кислота (обычный ингибитор коррозии) или свободных жирных кислот, вступающих в реакцию с небольшими количествами ионов натрия, присутствующими в топливе.Полученные карбоксилаты имеют ограниченную растворимость в топливе и при определенных обстоятельствах могут выпадать в осадок из раствора и образовывать отложения. Считается, что ограниченная растворимость усугубляется переходом на дизельное топливо со сверхнизким содержанием серы, которое произошло примерно в это время как в Европе, так и в США. Одновременно рынок переходит на топливо Common Rail, где зазоры между движущимися частями становятся чрезвычайно малыми и, следовательно, имеют меньшую устойчивость к образованию отложений.

Понимая эту проблему и включив ее в критерии разработки присадок, можно сформулировать добавки, которые устраняют эти внутренние отложения карбоксилатного типа, помогая решить проблемы с холодным запуском и восстанавливая потерянные характеристики, как показано на Рисунке 8 ниже.

Рис. 8. Влияние внутренних отложений на функцию холодного запуска форсунки

В этом случае температура в выпускных отверстиях контролируется во время запуска. A показывает чистую форсунку в начале теста, B показывает влияние отложений карбоксилата натрия, которые вызывают заедание двух форсунок. Применение стандартной присадки для повышения эффективности в C не приносит облегчения (и фактически позволяет ситуации ухудшиться), тогда как усовершенствованный пакет присадок способен вернуть форсунки в их предполагаемое рабочее состояние, как показано на F.Хотя это не показано в этой статье, также произошло заметное улучшение мощности двигателя.

Дизель — образование в области энергетики

Дизель — это энергоемкое вторичное топливо (или энергетическая валюта), используемое для питания многих тепловых двигателей, включая автомобили, грузовики и дизельные генераторы. Это может быть производное нефти или биомасса. Само дизельное топливо представляет собой смесь углеводородов в диапазоне от C 10 H 20 до C 15 H 28 . Средний состав дизельного топлива: C 12 H 23 , [1] , но следует повторить, что на самом деле это не молекулы, а просто средний состав.

Средний состав дизельного топлива: C 12 H 23 , [1] , но следует повторить, что на самом деле это не молекулы, а просто средний состав.

Использование в автомобильной промышленности

- Дизельные двигатели — это разновидность тепловых двигателей внутреннего сгорания.

Дизель чаще всего используется в качестве топлива для транспортных средств. И дизельное топливо, и бензин имеют примерно одинаковую плотность энергии ; но поскольку дизельное топливо имеет более высокую массовую плотность , чем бензин, тот же объем дизельного топлива имеет больше энергии, чем бензин. Дизель также позволяет двигателям работать с гораздо более высокими степенями сжатия (то есть отношением наибольшего объема к наименьшему объему в камере сжатия).И более высокая массовая плотность дизеля, и более высокая степень сжатия позволяют дизельным двигателям быть более энергоэффективными, чем их бензиновые аналоги. Дизельные двигатели также отличаются от бензиновых тем, что в них не используются свечи зажигания, а воспламенение достигается за счет сжатия топлива (и свечи накаливания, когда двигатель холодный). Дизельные двигатели работают за счет того, что поршень нагнетает воздух, нагревая его (помните закон идеального газа: при постоянном объеме увеличение давления увеличивает температуру).Затем топливные форсунки распыляют топливо, превращая его в газ. Тепло из воздуха внутри камеры повышает температуру дизельного газа до тех пор, пока он не воспламеняется, что действует на поршень в камере.

Дизельные двигатели работают за счет того, что поршень нагнетает воздух, нагревая его (помните закон идеального газа: при постоянном объеме увеличение давления увеличивает температуру).Затем топливные форсунки распыляют топливо, превращая его в газ. Тепло из воздуха внутри камеры повышает температуру дизельного газа до тех пор, пока он не воспламеняется, что действует на поршень в камере.

Виды дизеля

Петродизель

Петродизель — это название дизельного топлива, производного от нефти. Это дизельное топливо обычно необходимо очищать, чтобы удалить из него серу. В настоящее время в качестве топлива более распространен бензин, чем биодизель, хотя его использование в средних и тяжелых грузовиках и автобусах растет. [2] Петродизель производится с помощью процесса, называемого фракционной перегонкой, при котором сырая нефть кипятится и ее компоненты разделяются. Поскольку дизельное топливо имеет более высокую температуру кипения, чем бензин, бензин отделяется от сырой нефти раньше. Этот процесс позволяет нефтеперерабатывающим заводам отделять друг от друга такие вещества, как дизельное топливо, керосин и бензин. [3]

Этот процесс позволяет нефтеперерабатывающим заводам отделять друг от друга такие вещества, как дизельное топливо, керосин и бензин. [3]

Биодизель

- См. Биотопливо

Биодизель — это дизельное топливо, которое производится из биомассы, такой как водоросли.У биодизеля более низкие чистые выбросы, чем у нефтодизеля, потому что углерод, который он выделяет, был взят из современной атмосферы при росте биомассы, тогда как углерод, выделяемый нефтяным дизелем, хранился в земле в течение миллионов лет.

Чистый биодизель, известный как B100 (100% биодизель), редко используется в качестве транспортного топлива. [4] Биодизель скорее смешивают с нефтедизелем. B20 (20% биодизеля, 80% петродизеля) является оптимальной смесью, поскольку он горит чище, чем бензин, оставляя меньше продуктов сгорания, и имеет лучшие характеристики текучести при низких температурах, чем чистый биодизель, который на холоде может образовывать комки. [5]

[5]

Для дальнейшего чтения

Список литературы

- ↑ http://www.newton.dep.anl.gov/askasci/chem07/chem07490.htm

- ↑ Х. Аль-Машхадани и С. Фернандо, «Свойства, характеристики и применение смесей биотоплива: обзор», AIMS Energy, vol. 5, вып. 4, pp. 735-767, 2017. Доступно: 10.3934 / energy.2017.4.735.

- ↑ http://www.bbc.co.uk/schools/gcsebitesize/science/aqa_pre_2011/rocks/fuelsrev3.shtml

- ↑ «Центр данных по альтернативным видам топлива: биодизельные смеси», Afdc.energy.gov, 2020. [Онлайн]. Доступно: https://afdc.energy.gov/fuels/biodiesel_blends.html. [Доступ: 3 февраля 2020 г.].

- ↑ Х. Аль-Машхадани и С. Фернандо, «Свойства, характеристики и применение смесей биотоплива: обзор», AIMS Energy, vol. 5, вып. 4, pp. 735-767, 2017. Доступно: 10.3934 / energy.2017.4.735.

Energy — бензин и дизельное топливо

Бензин и дизель

Бензин и дизельное топливо получают из сырой нефти, добываемой глубоко под землей. Из сырой нефти получают бензин (в Америке он известен как бензин) или дизельное топливо.

Из сырой нефти получают бензин (в Америке он известен как бензин) или дизельное топливо.

В большинстве видов транспорта в качестве двигателей используется бензин или дизельное топливо — от газонокосилок, автомобилей, автобусов и мотоциклов до больших кораблей и самолетов. Бензин и дизельное топливо приводят в движение грузовики и корабли, которые доставляют продукты в супермаркет, автомобили и автобусы могут помочь вам добраться до школы, на самом деле, бензин и дизельное топливо делают возможным так много вещей, что, например, электричество, они теперь жизненно важны для нашего образа жизни. жизнь!

История

История сырой нефти началась между 150 и 200 миллионами лет назад, когда животные, живущие в море — планктон и другие организмы — умерли и опустились на морское дно.Со временем на морском дне накапливалось все больше и больше тел морских существ, покрытых илом. Ил накапливался все больше и больше и начал превращаться в камни. Между тем, тела планктона и других животных, захваченные илом, под давлением и теплом от 60 до 120 градусов по Цельсию превратились в черную вязкую жидкость, которую мы называем сырой нефтью. Большие залежи нефти можно найти глубоко под землей и под морским дном в разных частях мира.

Большие залежи нефти можно найти глубоко под землей и под морским дном в разных частях мира.

История бензина и дизельного топлива в качестве транспортного топлива для людей началась в 1858 году.Первый двигатель внутреннего сгорания был изобретен инженером из Бельгии, но потребовалось еще 40 лет, прежде чем бензиновые автомобили стали продаваться в коммерческих целях. Американский промышленник Генри Форд известен тем, что изобрел конвейерную технику массового производства, которая проложила путь для миллионов фабрик и продукции. Генри Форд из Ford Motoring Company начал продавать Ford Model T в 1908 году и продал 15 миллионов за следующие двадцать лет. Это также привело к созданию миль и миль дорог и улиц по всей территории США.Ford работает и сегодня, хотя автомобили выглядят немного иначе.

Как это работает

Цель двигателя — преобразовать химическую энергию топлива в кинетическую энергию движения! В двигателях внутреннего сгорания транспортных средств сжигается бензин или дизельное топливо. Подобно электростанциям, двигатели используют тепло и давление для перемещения движущихся частей, которые двигают автомобиль вперед.

Подобно электростанциям, двигатели используют тепло и давление для перемещения движущихся частей, которые двигают автомобиль вперед.

Побочные продукты

К сожалению, помимо кинетической, звуковой и тепловой энергии, этот метод сжигания также производит химическую энергию в качестве побочного продукта.Эта химическая энергия покидает двигатель через выхлопную трубу в виде выхлопных газов. К сожалению, многие из этих паров вредны для нас, животных и окружающей среды. Давайте посмотрим на различные химические вещества, которые вы можете найти в дымах —

- Двуокись углерода (CO2) является парниковым газом и способствует глобальному потеплению

- Окись углерода (CO) — ядовитый газ

- Двуокись серы (SO2) является причиной кислотных дождей и может вызвать проблемы с дыханием или сердцем

- Оксиды азота (NOX) и летучие органические соединения (VOC) могут вызывать раздражение и повреждение легких

- Твердые частицы (ТЧ) делают города туманными.

Он вносит свой вклад в приземный озон (газ, который хорош для планеты, когда он находится над облаками, но вреден для нас, когда он находится на уровне земли). Эти частицы также способствуют астме и другим проблемам с легкими.

Он вносит свой вклад в приземный озон (газ, который хорош для планеты, когда он находится над облаками, но вреден для нас, когда он находится на уровне земли). Эти частицы также способствуют астме и другим проблемам с легкими. - Свинец ядовит, но только в очень высоких дозах. Различные токсины, переносимые воздухом, такие как бензол, формальдегид, ацетальдегид, также могут вызывать проблемы со здоровьем. Эти химические вещества также вносят вклад в приземный озон.

Решения

В настоящее время активно развиваются альтернативы бензину и дизельному топливу, в том числе электромобили и биодизель.Некоторые автомобили можно переоборудовать для работы на масле, используемом для приготовления чипсов! Другие могут работать на заводах, которые на заводах перерабатываются в жидкости, немного похожие на бензин. Но эти решения также создают собственные проблемы. Электромобили, очевидно, нуждаются в электричестве, и насколько «чистые» или экологически чистые автомобили также зависят от того, как это электричество производится.

Для биодизеля, с другой стороны, требуются акры и акры сельскохозяйственных культур, которые часто выращиваются там, где когда-то стояли пышные первичные тропические леса. Земля, необходимая для выращивания сельскохозяйственных культур в качестве топлива, может быть оставлена под тропическим лесом или, если она уже была чистой, могла быть полезна для выращивания продуктов питания для нашего постоянно растущего населения или мирового скота.

Для получения дополнительной информации о нефти и нефтепродуктах см. Energy Kids.

Подробнее: БатареиКраткая история дизельного топлива и его использования

Дизельное топливо — одно из многих видов топлива, которые есть в распоряжении потребителей.

утилизация. Дизельное топливо широко используется в США в сельском хозяйстве,

транспорт, строительство и армия. Действительно, около 20% нефти

потребление

в США дизельное топливо. Несмотря на широкое распространение в США

Однако в Штатах дизельное топливо и двигатели, которыми оно оснащается, начали свое существование. Европа.

Европа.

Основы дизельного топлива

По своей сути дизельное топливо — это нефтепродукт, например бензин. Однако это очень разные конечные продукты из-за того, как они произведено. И дизельное топливо, и бензин начинаются с сырой нефти. Однако в нефтеперерабатывающий завод, дистилляторы перерабатывают сырую нефть в более легкую и тяжелую жидкости. Бензин получается из легчайшей жидкости. Дизельное топливо поступает из второй по весу компонент.

Дизельное топливо более стабильно и менее горючее, чем бензин.Дизельные двигатели должны использовать сжатие и высокие температуры для воспламенения плотных топливо. По этой причине их дороже производить и покупать в потребительский уровень. Однако компромисс — это топливная экономичность. Дизельное топливо относительная плотность означает, что двигатели получают больше миль на галлон, чем газовые модели.

Рудольф Дизель и его изобретение

Изобретатель дизельного двигателя присвоил свое имя

изобретение — Роберт Дизель. Когда он был студентом Королевского баварского политехнического института в Мюнхене, Германия, он

слушал лекцию по термодинамике, утверждающую, что внутреннее сгорание

двигатели могут преобразовывать 100% своего тепла в работу.В то время такие двигатели

смог преобразовать только 10%.

Когда он был студентом Королевского баварского политехнического института в Мюнхене, Германия, он

слушал лекцию по термодинамике, утверждающую, что внутреннее сгорание

двигатели могут преобразовывать 100% своего тепла в работу.В то время такие двигатели

смог преобразовать только 10%.

Diesel рассматривал эту неэффективность как проблему. Бензин двигатели тогда и сейчас используют сжатие топлива и воздуха, чтобы подготовить газ к зажигание через свечу зажигания. Дизель начал работать над двигателем, который сжал только воздух. Это сжатие делает воздух настолько горячим, что воспламеняет густое дизельное топливо без искры. Он подал заявку на патенты в 1892 году и 1893.

Ранние образцы дизельного двигателя были ненадежными.К сожалению, Рудольфу Дизелю пришлось вернуть большую часть своих ранних продаж. Итак, по

когда его изобретение использовалось на военном транспорте в начале 1900-х, его

финансовые трудности были слишком значительными, чтобы их можно было преодолеть. Он умер загадочно —

самоубийства или убийства — на борту корабля в Англию в 1913 году.

Он умер загадочно —

самоубийства или убийства — на борту корабля в Англию в 1913 году.

Историческое использование дизельного топлива

Во времена Рудольфа Дизеля, с паровым и газовым двигателем двигатели были основными рабочими лошадками. Дизель разработал свой оригинальный двигатель как замена этим неэффективным моделям.К моменту его смерти тысячи дизельных двигателей использовались по всему миру. Однако двигатели были в основном используется на заводах или в генераторах.

Военные в Европе проявили интерес к топливу, которое работает эффективно. Франция закупила дизельные двигатели для своих подводных лодок. Британия была заинтересована в том же, но смерть Дизеля помешала этому. вхождение. Тем не менее, к 1939 году дизельное топливо составляло 25% мировой морской торговли. Во время Второй мировой войны дизельные двигатели управляли огромными кораблями.

По мере совершенствования технологии дизельные двигатели со временем

начали воплощать в жизнь мечту своего изобретателя. Производители начали использовать

двигатели для грузовой отрасли в 1920-е годы. Далее, использование дизельного топлива.

двигатели произвели революцию в железнодорожной травме. К 1930-м годам многие поезда ходили по

дизельное топливо.

Производители начали использовать

двигатели для грузовой отрасли в 1920-е годы. Далее, использование дизельного топлива.

двигатели произвели революцию в железнодорожной травме. К 1930-м годам многие поезда ходили по

дизельное топливо.

Поскольку Рудольф Дизель был немецким по рождению, немец производители высоко оценили его двигатель. Автопроизводители начинают производство автомобилей с дизельным двигателем в 1920-1930-х гг.Немцы и все европейцы отдавал предпочтение дизельным автомобилям в течение нескольких десятилетий.

В конце концов, дизельный двигатель добрался до США тоже.

В следующий раз, когда вы посмотрите на свой дизельный автомобиль, генератор или Работайте с механизмами, подумайте о том, как появился этот двигатель. Ты можешь иметь новое понимание истории, которое вошло в его изобретение. Для дизеля само топливо, свяжитесь с Biltmore Масло.

Дизель | McKinsey Energy Insights

Дизель — один из основных нефтепродуктов, получаемых при переработке сырой нефти на нефтеперерабатывающем заводе.

Дизель — один из самых дорогих светлых нефтепродуктов (наряду с авиакеросином и бензином). Он используется в основном в транспортном секторе и является основным топливом для тяжелых грузовиков и локомотивов. Также на некоторых рынках он используется в легковых и грузовых автомобилях.

Материал для дизельного топлива также имеет ряд внедорожных применений, в качестве топлива для строительной и сельскохозяйственной техники, а также в качестве топлива для отопления (мазут для отопления дома). Однако это гораздо меньшая доля использования, чем в транспортном секторе.

Как правило, нефтепереработчики стараются максимизировать выход дизельного топлива вместе с бензином, чтобы максимизировать прибыль. Поскольку эти два продукта производятся из материала с разным диапазоном температур кипения, они в значительной степени дополняют друг друга. Однако есть несколько единиц преобразования, которые отдают предпочтение одной по сравнению с другой, заставляя переработчиков выбирать, какие из них будут более ценными. В частности, FCC будут стремиться модернизировать VGO больше в сторону бензина, а установки гидрокрекинга будут модернизировать VGO в сторону дизельного топлива.

В частности, FCC будут стремиться модернизировать VGO больше в сторону бензина, а установки гидрокрекинга будут модернизировать VGO в сторону дизельного топлива.

Дизель имеет тенденцию конкурировать с авиационным топливом за некоторые из тех же смесевых компонентов, в частности, за керосин, который составляет большую часть авиационного топлива и является хорошей добавкой в дизельное топливо.В результате максимальное увеличение производства авиакеросина может происходить за счет выхода дизельного топлива, и наоборот.

Дизельное смешение

Diesel обычно представляет собой сложную смесь множества различных потоков нефтепереработки. Наиболее распространенные компоненты:

Diesel может также включать некоторые компоненты смеси, не получаемые при переработке. К ним относятся:

- Биодизель — производится путем переработки растительного масла или животного жира с использованием процесса переэтерификации

- Возобновляемое дизельное топливо — производится путем гидрообработки растительного масла или животного жира

- Дизельное топливо GTL — производится из природного газа с использованием процесса Фишера-Тропша

Качество дизельного топлива

В транспортных средствах с дизельным двигателем используются двигатели с дизельным циклом, в которых для воспламенения топлива используется теплота сжатия.

Поэтому при температуре -10 необходимо начать смену топлива. Также в летнем дизтопливе, идет большее количество воды и если не сменить его зимой это может привести в его замерзанию, потому что происходит отслоение воды, и она начинает оседать внизу.

Поэтому при температуре -10 необходимо начать смену топлива. Также в летнем дизтопливе, идет большее количество воды и если не сменить его зимой это может привести в его замерзанию, потому что происходит отслоение воды, и она начинает оседать внизу. Такой вид топлива вырабатывают путем испарения углеводородных фракций. Происходит этот процесс при температуре не больше 360С по Цельсию способом смешения углеводородных фракций.

Такой вид топлива вырабатывают путем испарения углеводородных фракций. Происходит этот процесс при температуре не больше 360С по Цельсию способом смешения углеводородных фракций. По сути, это топливо является керосином, потому что температура испарения полностью соответствует температуре, при которой происходит выработок керосина. Потому как керосин имеет число цетановое 40 и малые способности смазки с, то арктическое топливо дополнительно додают, повышающие цитан, присадки и моторное масло, при помощи которых происходит повышение смазывающих способностей. Также практикуется еще один способ как получить дизельное топливо для использования при очень сильных морозах – методом депарафинизации, но этот способ более дорогой.

По сути, это топливо является керосином, потому что температура испарения полностью соответствует температуре, при которой происходит выработок керосина. Потому как керосин имеет число цетановое 40 и малые способности смазки с, то арктическое топливо дополнительно додают, повышающие цитан, присадки и моторное масло, при помощи которых происходит повышение смазывающих способностей. Также практикуется еще один способ как получить дизельное топливо для использования при очень сильных морозах – методом депарафинизации, но этот способ более дорогой. Этот ГОСТ позволит нам нарастить объемы производства зимнего дизеля, тем самым покрыть собственные потребности и занять приличную долю на российском рынке. К тому же дизельное топливо, произведенное по технологии каталитической депарафинизации, будет более качественным и экологичным. Это еще один несомненный плюс.

Этот ГОСТ позволит нам нарастить объемы производства зимнего дизеля, тем самым покрыть собственные потребности и занять приличную долю на российском рынке. К тому же дизельное топливо, произведенное по технологии каталитической депарафинизации, будет более качественным и экологичным. Это еще один несомненный плюс.

Д.

Д. Он вносит свой вклад в приземный озон (газ, который хорош для планеты, когда он находится над облаками, но вреден для нас, когда он находится на уровне земли). Эти частицы также способствуют астме и другим проблемам с легкими.

Он вносит свой вклад в приземный озон (газ, который хорош для планеты, когда он находится над облаками, но вреден для нас, когда он находится на уровне земли). Эти частицы также способствуют астме и другим проблемам с легкими.