Износ вкладышей коленвала, методы устранения и профилактики | Официальный сайт СУПРОТЕК

В любом двигателе вращение коленвала и шатунов происходит во «вкладышах». Они бывают двух видов. Первые установлены в постели коленвала – коренные вкладыши. Вторые в головке шатуна – шатунные вкладыши коленвала.

Фактически они – это не что иное, как подшипники скольжения. Эти детали призваны снижать потери на трение и предупреждать заклинивание деталей. Вкладыши обеспечивают центровку, передачу нагрузок от шатунов на коленвал, выполняют функции смазки и эффективно распределяют масло с образованием на трущихся деталях масляной плёнки.

Износ

В авто установлены вкладыши, изготовленные в основном из пластинчатых алюминиевых сплавов с антифрикционным покрытием.

Самая неприятная и наиболее часто встречающаяся проблема – износ вкладышей коленвала, который является причиной снижения эффективности функционирования системы смазки силового агрегата. По сути, износ – это увеличение зазоров, которое приводит к падению давления масла. Эта проблема особенно видна на горячем силовом агрегате, когда вязкость моторного масла низкая. В этих случаях горит индикатор в виде маслёнки.

Эта проблема особенно видна на горячем силовом агрегате, когда вязкость моторного масла низкая. В этих случаях горит индикатор в виде маслёнки.

Специалисты советуют при малейших подозрениях на неполадки, сразу же принимать меры к их устранению, потому что увеличенные зазоры вкладышей коленвала – это опасно, ведь детали двигателя быстрее изнашиваются, а это значит, что периодичность ремонтов сокращается, ресурс силового агрегата уменьшается и может даже случиться серьезная поломка.

Какие причины приводят к износу вкладышей и увеличению зазоров? Как определить проблему по симптомам, какие существуют способы устранения неисправностей?

Стук вкладышей глухой. Его можно услышать при резком надавливании на педаль газа. На вкладыши резко повышается нагрузка и можно услышать характерный глухой стук. В каком из цилиндров это происходит тоже определить несложно. Следует поочерёдно выкручивать свечи и, если на очередной выкрученной свече стук исчез, то значит в этом цилиндре неисправность.

Причины износа вкладышей коленвала

Почему возникает износ, и какие причины этому способствуют, лучше рассмотреть в таблице

| Причины | Признаки | Способы устранения |

| Локальные дефекты на поверхности. | Грязь или другие инородные тела. | Провести проверку визуальным осмотром. В случае отсутствия повреждений, промыть. Использовать специальную мягкую промывку двигателя Супротек Апрохим. При обнаружении сильных повреждений произвести замену. |

| Грязевая эрозия в виде задиров | Некачественное моторное масло с абразивными материалами в составе. Грязное масло. | Провести проверку системы смазки. Заменить масло. Использовать чистящий состав Супротек Апрохим. |

| Коррозионное истирание | Некачественная запрессовка со слабым усилием. Слабая затяжка крепёжных болтов. Инородные тела на поверхностях вкладышей. Длительная эксплуатация силового агрегата на повышенных оборотах. Неподходящая ширина установленных вкладышей. | Подтянуть болты до необходимого момента. Провести проверку чистоты поверхностей. Осуществить проверку размеров вкладышей. Использовать средства Супротек. |

| Усталость металла, что может привести к нарушению целостности вкладыша, особенно в секторах больших нагрузок (может проявляться при чрезмерных нагрузках). | Использование некачественных подшипников. Проблемы со сгоранием воздушно-топливной смеси. | Проверка формы вала. Провести проверку размеров подшипников. При обнаружении несоответствия провести замену. |

| Проникновение олова и локализированный износ. | Перемещения подшипника на посадочном месте вследствие слабой запрессовки. | Провести проверку посадочного диаметра опоры вкладыша. Провести проверку чистоты поверхностей. Проверить усилие затяжки. |

| Коррозия поверхности – вкладыш меняет свой цвет. | Некачественное масло. | Провести проверку деталей силового агрегата. При больших дефектах заменить вкладыши. Заменить старое масло. Использовать присадку Супротек Актив плюс. |

| Недостаточное смазывание из-за малого количества смазки | Перегрев. | Провести проверку системы смазки. При необходимости провести ремонт. Залить качественное масло. Использовать присадку Супротек Актив плюс. |

Причинами увеличенных зазоров могут быть также царапины на поверхностях, чрезмерная коррозия вследствие кавитации, несоосность.

Профилактика

В качестве профилактических мер важно использовать эффективные составы Супротек: «Актив Плюс/Стандарт» – присадки в моторное масло и «Долговременную промывку двигателя» Супротек Апрохим – эффективный мягкий очиститель.

Супротек Актив Плюс/Стандарт. Триботехнический состав, предназначенный для восстановления рабочих характеристик двигателя. Специальная формула этой присадки в моторное масло способствует образованию надёжного защитного металлического слоя, который крепче удерживает масляную плёнку и уменьшает зазоры вкладышей.

Триботехнический состав, предназначенный для восстановления рабочих характеристик двигателя. Специальная формула этой присадки в моторное масло способствует образованию надёжного защитного металлического слоя, который крепче удерживает масляную плёнку и уменьшает зазоры вкладышей.

Долговременная промывка двигателя Супротек Апрохим. Средство, обеспечивающее очень мягкую, долговременную очистку деталей двигателя, включая вкладыши коленвала. Оно заливается в масляную систему, не вступает в реакцию с резиновыми уплотнителями и самим маслом. При постоянном использовании значительно продлевает рабочий ресурс вкладышей.

При регулярном применении этих средств можно значительно продлить устойчивую работу вкладышей коленвала и избежать дорогостоящих внеплановых ремонтов.

вкладыши коленвала

Вкладыши коленвала коренные и шатунные являются важнейшими деталями любого двигателя, несмотря на свои небольшие размеры. В этой статье, больше рассчитанной на новичков, будет подробно описано об этих деталях, о их установке, зазорах, стуках, о том, когда их следует менять и многое другое.

Вообще долговечность подшипников скольжения, именуемых вкладышами, как коренных, так и шатунных, очень сильно зависит от состояния и зазоров между вкладышами и сопрягаемыми с ними деталями, а именно коренных и шатунных шеек коленчатого вала. О правильных (допустимых) рабочих зазорах вкладышей и шеек коленвала мы поговорим чуть позже, а сначала рассмотрим что из себя представляют такие детали, как вкладыши коренные и шатунные и какую роль они играют.

Не для кого не секрет, что двигатель внутреннего сгорания работает от горения топлива в камерах сгорания и расширения появляющихся в процессе горения газов, которые под высоким давлением толкают поршни двигателя, а те в свою очередь с большой силой толкают шатуны.

Ну а шатуны своими нижними отверстиями (нижними головками) упираются и толкают с огромной силой шейки коленчатого вала, имеющего форму кривошипа и коленчатый вал при этом преобразует возвратно-поступательное движение поршней и шатунов во вращательное движение маховик, который через трансмиссию передает вращение на ведущие колёса автомобиля (мотоцикла и т. д). Нетрудно догадаться, что при этом между отверстиями в нижних головках шатунов и шейками коленвала возникают огромные нагрузки и трение.

д). Нетрудно догадаться, что при этом между отверстиями в нижних головках шатунов и шейками коленвала возникают огромные нагрузки и трение.

И именно вкладыши коренные и шатунные, являющиеся подшипниками скольжения шатунов и шеек, установлены между отверстиями в головках шатунов и шейками коленвала и они обязаны снизить трение и выдержать огромные нагрузки между шатуном и шейкой коленчатого вала.

Чтобы снизить трение, (кроме подачи моторного масла под давлением с помощью системы смазки) вкладыши современных двигателей имеют антифрикционное покрытие и к тому же изготовлены из пластичных сплавов (чаще алюминиевых), чтобы противостоять большим нагрузкам и при этом не разрушиться.

К тому же пластичный и антифрикционный материал вкладышей не позволяет быстро износиться шейкам коленчатого вала. Вкладыши постепенно изнашиваясь сами, не дают быстро износиться шейкам коленчатого вала, ведь вкладыши мягче самих поверхностей шеек. Конечно же при работе двигателя на поверхностях шеек коленвала не даёт образоваться задирам, прихватам (или вообще разрушиться) создаваемая системой смазки масляная плёнка, но и сам качественный материал вкладышей тоже имеет огромное значение.

Вкладыши бывают коренными и шатунными.

Коренные вкладыши — место их установки в блоке мотора в специальных местах (постелях), и места установки и трения их с коренными шейками коленвала на чтырёхцилиндровых двигателях имеются в пяти местах (опорах) в нижней части блока двигателя.

Коренные вкладыши коленвала как правило имеют канавки и отверстия для лучшего подвода смазки (см. фото) и по сути они являются опорами для коленчатого вала при укладке его в блок двигателя ну и разумеется являются опорами и подшипниками скольжения коленвала при вращении коленвала в блоке мотора.

И конечно же коренные вкладыши являются подшипниками скольжения для коренных шеек коленчатого вала. Вообще на коренных вкладышах держится и вращается весь коленчатый вал двигателя и от этого вполне понятна важность этих деталей и их технического состояния.

Шатунные вкладыши место их расположения понятно из названия и конечно же устанавливаются они в нижние головки шатунов, а шатуны в свою очередь крепятся через шатунные вкладыши на шатунных шейках коленвала.

Шатунные вкладыши как правило имеют более простое устройство и являются опорами и подшипниками скольжения для нижних головок шатунов и шатунных шеек коленвала. Через шатунные вкладыши передаются большие нагрузки от шатунов (их нижних головок) на шатунные шейки коленчатого вала. И естественно важность этих деталей вполне понятна.

Разумеется после определённого пробега двигателя, даже при самом качественном моторном масле и исправной системе смазки, как коренные так и шатунные вкладыши постепенно изнашиваются и их следует менять ( о замене чуть позже). Об износе вкладышей как правило водителя оповещают стуки и потеря давления масла.

Стуки шатунных и коренных изношенных вкладышей отличаются по звуку и опытный водитель или механик легко может определить какой из вкладышей застучал.

Стук коренных вкладышей обычно металлический, глухого тона. Легко обнаруживается когда мотор работает на холостых оборотах при резкой подаче газа (резком увеличении оборотов коленвала). И частота стуков увеличивается при повышении оборотов коленвала.

Стук шатунных вкладышей резче стука коренных и он так же хорошо прослушивается на холостых оборотах двигателя при резкой подаче газа и резком увеличении оборотов коленвала. А вкладыши какого шатуна изношены и стучат, легко определить отключая по очереди свечи зажигания или форсунки дизельного двигателя (если при отключении какого то цилиндра стук пропадёт, значит именно в этом цилиндре и изношены шатунные вкладыши).

Что касается падения давления масла, то это происходит не только от износа вкладышей, но и по другим причинам, например от износа масляного насоса, или от износа постелей распредвала, ну или от износа сопряжения редукционного клапана.

Поэтому прежде чем менять вкладыши, сначала следует убедиться в точной причине падения давления, возможно причиной падения давления масла являются не вкладыши коренные и шатунные (особенно если они работают без шумов и стуков).

Замена вкладышей коленвала ремонтными.

Как было сказано выше, с ростом общего пробега двигателя, вкладыши постепенно изнашиваются, зазоры между ними и шейками коленвала увеличиваются, появляются шумы (стуки), давление масла падает и требуется замена изношенных вкладышей на новые. Кроме вкладышей постепенно изнашиваются и шейки коленвала, при этом требуется шлифовка коленвала и требуются уже ремонтные вкладыши, которые имеют бóльшую на 0,25 мм толщину.

Кроме вкладышей постепенно изнашиваются и шейки коленвала, при этом требуется шлифовка коленвала и требуются уже ремонтные вкладыши, которые имеют бóльшую на 0,25 мм толщину.

Обо всём этом (а также о замерах и подборе ремонтных вкладышей, шлифовке шеек и другие нюансы) я уже очень подробно написал в статье «Шлифовка коленвала» вот здесь. Но и в этой статье следует описать основные важные моменты, касающиеся вкладышей коленвала, как коренных, так и шатунных.

Для начала следует сказать, что ремонтные вкладыши для большинства автомобилей и мотоциклов выпускают с увеличенной на 0,25 мм толщиной (0,25; 0,5; 0,75; и 1 мм) и это позволяет для большинства двигателей сделать четыре ремонта. Однако в некоторых случаях, например когда после халатной эксплуатации двигателя появляются прихваты, задиры, глубокие царапины на шейках коленвала, после устранения этих дефектов с помощью шлифовки шеек, иногда приходиться перескакивать через ремонтный размер.

То есть после более глубокой шлифовки шеек коленвала (чтобы избавиться от дефектов на шейках) приходится устанавливать ремонтные вкладыши которые толще не на о,25 мм, а уже на 0,5 мм.

Или бывает наоборот, что при небольшом пробеге мотора и профилактическом ремонте двигателя (например замене поршневых колец) кто то решает заменить и вкладыши, и при нормальном состоянии шеек коленвала, вкладыши заменяют не ремонтными, а всего лишь новыми стандартного размера.

Все эти нюансы и какого размера вкладыши коленвала установить, следует определить замерами шеек кленвала и замерами рабочего зазора между вкладышами и шейками коленвала. Вообще рабочий зазор (который имеет определённые допустимые значения, которых следует придерживаться) и является главной отправной точкой при решении, что делать с двигателем (точнее с коленвалом и вкладышами) при ремонте.

Поэтому после разборки двигателя, первым делом следует осмотреть шейки коленвала и произвести их замеры , а также замеры рабочего зазора между вкладышами и шейками коленвала. Но сначала, при осмотре шеек, убеждаемся в отсутствии на них царапин, рисок, следов прихватов.

Далее следует с помощью микрометра замерить диаметр шеек в двух диаметрально противоположных плоскостях, чтобы выявить овальность шейки и если имеется овальность превышающая допуск, то необходимо обязательно устранить её с помощью шлифовки шеек (о допусках овальности шеек я напишу чуть ниже).

Овальность коренных шеек коленвала можно легко выявить не только с помощью микрометра, но и с помощью индикатора часового типа, при этом уложив коленвал на две призмы (см. фото) и прокручивая его рукой.

Вообще две призмы и индикатор часового типа позволяют полностью проверить коленвал на биение, допуски которого показаны на рисунке слева и которое не должны превышать:

- коренных шеек и посадочной поверхности коленвала под ведущую шестерню масляного насоса — не более 0,03 мм.

- посадочная поверхность на коленвале под маховик — не более 0,4 мм.

- посадочная поверхность коленвала под шкивы и поверхности трения кромок сальников коленвала — не более 0,05 мм.

Все вышеописанные допуски поаказны на рисунке 1.

Ещё (как было сказано выше) необходимо с помощью микрометра измерить диаметры шеек коленвала, как коренных, так и шатунных. И если при замерах выяснится, что износ шеек более чем 0,03 мм (стандартный размер новых шеек ищите в мануале вашего двигателя), а также если на шейках имеются задиры, риски, царапины, то шейки обязательно следует шлифовать до ближайшего ремонтного размера.

Также замеряем микрометром шейки в диаметрально противоположных местах и если при замерах выяснится, что овальность шеек превышает допуск в 0,03 мм, то необходимо избавиться от овальности шеек с помощью их шлифовки до ближайшего ремонтного размера.

Овальность и конусность шатунных и коренных шеек коленвала после их шлифовки не должна превышать 0,005 мм. А смещение осей шатунных шеек от плоскости, проходящей через оси шатунных и коренных шеек, после шлифовки должно быть в пределах ±0,35 мм. — имейте это в виду, забирая свой коленчатый вал из шлифовальной мастерской.

Для проверки выше описанных допусков на грамотную шлифовку, опять же устанавливаем коленчатый вал крайними коренными шейками на две призмы и выставляем коленвал так, чтобы ось шатунной шейки первого цилиндра была в горизонтальной плоскости, проходящей через оси коренных шеек. После этого индикатором часового типа проверяем смещение в вертикальном направлении шатунных шеек второго, третьего и четвёртого цилиндров относительно шатунной шейки первого цилиндра двигателя.

Основные размеры для ремонтной шлифовки коленвала ВАЗ 2108-09

После шлифовки шеек коленчатого вала до ближайшего ремонтного размера, можно устанавливать новые ремонтные вкладыши коленвала. Для большинства двигателей изготавливают сталеалюминиевые тонкостенные вкладыши. И как правило верхние вкладыши (для отечественных переднеприводных вазовских машин) первой, второй четвёртой и пятой опор имеют канавку на внутренней поверхности, а нижние вкладыши не имеют канавок. А верхние и нижние вкладыши третьей опоры не имеют канавки. Ну и все шатунные вкладыши (как верхние, так и нижние) не имеют канавок.

Следует помнить, что на вкладышах коленвала нельзя производить никаких подгоночных работ. А если ваши бэушные вкладыши имеют задиры, риски, или отслоения антифрикционного слоя, то разумеется такие вкладыши следует заменить новыми.

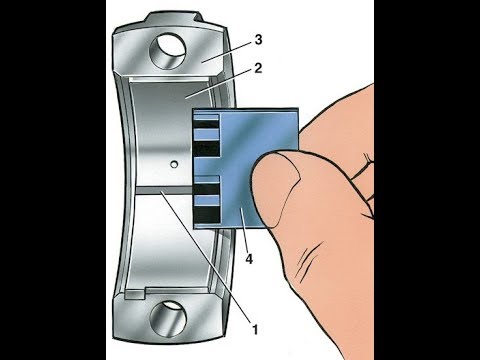

Рабочий зазор между вкладышами и шейками коленвала можно проверить расчётом после промерки деталей микрометром. Но гораздо легче проверить зазор с помощью специально предназначенной для этого пластиковой калиброванной проволоки (наподобие рыболовной лески).

Купив проволоку и сняв крышки подшипников скольжения, перед проверкой тщательно очищаем рабочие поверхности вкладышей и шеек коленвала и укладываем кусочек проволоки между проверяемой шейкой и вкладышем. Далее устанавливаем шатун с крышкой или крышку коренного подшипника скольжения (зависит от того, зазор какой шейки вы проверяете) и затем остаётся затянуть гайки илиболты крепления крышек подшипников.

Гайки шатунных болтов следует затянуть с моментом 51 Н•м (5,2 кгс•м). Ну а болты крышек коренных подшипников следует затянуть с моментом 80,4Н•м (8,2кгс•м). Это данные требуемого момента затяжки для вазовских переднеприводных машин, а для двигателей иномарок и других машин следует уточнить данные в мануале конкретного (вашего) двигателя.

После затяжки вышеописанным моментом, крышка опять снимается, сплющенная проволока изымается и с помощью специальной шкалы, показанной на фото 3 слева (шкала имеется в комплекте с проволокой) проверяется рабочий зазор между вкладышем и шейкой коленвала.

Для большинства двигателей с объёмом не более 1,5 литра номинальный расчётный рабочий зазор должен быть в пределах 0,02 — 0,07 мм для шатунных шеек, и 0,026 — 0,073 мм для коренных шеек коленвала. Однако эти данные советую уточнить в мануале конкретного (вашего) двигателя.

Если зазор меньше предельно допустимого 0,1 мм для шатунных и 0,15 мм для коренных шеек, то можно снова использовать эти вкладыши. Если же замеренный с помощью проволоки рабочий зазор больше предельно допустимого, то вкладыши на этих шейках можно установить стандартные новые. Однако если зазор больше предельно допустимого, то советую промерить на износ шейки, возможно их пора шлифовать. Вообще шейки по любому сперва следует проверить на износ и овальность.

Если же шейки коленвала изношены (допуски были описаны выше) то их следует шлифовать до ближайшего ремонтного размера и вкладыши соответственно устанавливаются новые ремонтные, увеличенной толщины.

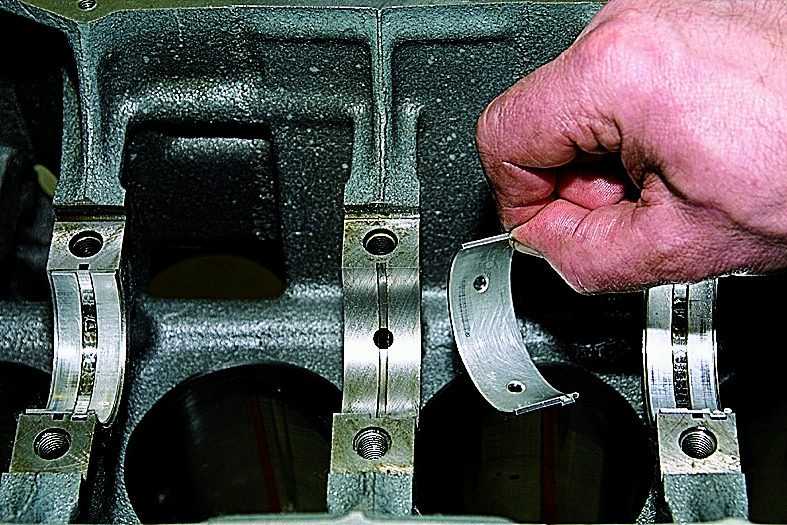

Разумеется перед снятием шатунов и крышек (как шатунных, так и коренных), вы пометили где какая деталь стояла и теперь остаётся установить все детали на свои места, но уже с новыми вкладышами (старые изношенные вкладыши разумеется вытащены).

Следует помнить, что шатуны на автомобильных заводах обрабатываются вместе с зажатой крвшкой и поэтому нельзя менять местами крышки и шатуны, а также не рекомендуется менять и крышки коренных подшипников (они тоже обрабатываются совместно с блоком). Поэтому перед разборкой помечаем все детали маркером или чертилкой и при сборке устанавливаем строго на свои места.

вкладыши коленвала — места установки замка

Ещё следует обратить внимание, что в посадочных местах имеются выемки — так называемые замки (они указаны жёлтыми стрелками на фото слева). Эти выемки служат для укладки замков вкладышей и позволяют не ошибиться при сборке и также не допускают проворота вкладышей.

При установке все шейки коленвала и новые вкладыши смазываем новым моторным маслом и устанавливаем на свои места. Ну и останется затянуть все крышки подшипников с требуемым моментом, с помощью динамометрического ключа и можно устанавливать на место другие детали двигателя (о разборке и сборке двигателя я уже писал, например вот тут).

Ну а замену вкладышей наглядно можно посмотреть в видеоролике ниже, на примере автомобиля Форд Транзит.

Теги: Вкладыши коленвала — замена и определение размера., Вкладыши коренные и шатунные — всё о них.

Как настроить и проверить зазор подшипника

| Практическое руководство — Двигатель и трансмиссия

Как установить и проверить зазоры в подшипниках

Измерение зазоров в подшипниках — это один из тех шагов, который предпринимают все хорошие производители двигателей для создания прочного и надежного фундамента вращающегося узла. Может быть утомительно пробовать разные подшипники, чтобы поставить числа там, где вы хотите, но также и полезно, когда вы делаете это правильно.

Простой факт заключается в том, что настройку зазоров подшипников для высокопроизводительного двигателя нельзя упускать из виду или игнорировать. Не существует быстрых и простых способов установить критические зазоры, независимо от того, является ли двигатель круизером с костяным запасом или дорожным животным, которое выдержит сотни миль жестокого обращения.

Не существует быстрых и простых способов установить критические зазоры, независимо от того, является ли двигатель круизером с костяным запасом или дорожным животным, которое выдержит сотни миль жестокого обращения.

Мы рассмотрим основы измерения зазоров подшипников и покажем, как избежать ошибок. Это также потребует некоторых важных измерительных инструментов. Сразу оговоримся: измерение зазоров в подшипниках невозможно выполнить с помощью Plastigauge. Эти маленькие кусочки восковой нити не являются прецизионными измерительными приборами и не должны использоваться для определения зазоров в подшипниках. Мы знаем, что это может обидеть некоторых людей, но установка зазоров в подшипниках — это слишком важный процесс, чтобы позволить себе что-то, кроме ваших усилий.

Для начала потребуются несколько инструментов и устройств для точных измерений. Это начинается с прецизионного микрометра, размер которого соответствует диапазону журналов, которые вы будете измерять. Есть дешевые микрометры, которых вам следует избегать. Настаивайте на микрометре, который будет измерять до 0,0001 дюйма. Это абсолютно необходимо, если вы заинтересованы в достижении точных результатов.

Есть дешевые микрометры, которых вам следует избегать. Настаивайте на микрометре, который будет измерять до 0,0001 дюйма. Это абсолютно необходимо, если вы заинтересованы в достижении точных результатов.

Для измерения внутреннего диаметра коренного или шатунного подшипника потребуется нутромером со шкалой. Лучшие из них имеют точность до 0,0001 дюйма и обычно поставляются в виде набора, который предлагает диапазон измерений от 2 дюймов до 4 дюймов внутреннего диаметра (внутренний диаметр). С помощью этих двух инструментов можно быстро определить зазоры в любом двигателе.

Процесс несложный, но требует определенных навыков обращения с микрометром и чтения показаний. Мы не будем вникать в то, как читать показания микрометра. Если вы не уверены, в Интернете есть несколько руководств. Также важно всегда обнулять микрометр перед его использованием. Стандарты обычно поставляются с микрометром вместе с инструментом, позволяющим настроить микрофон на точность. Все эталоны откалиброваны для использования при температуре 68 градусов по Фаренгейту.

Все эталоны откалиброваны для использования при температуре 68 градусов по Фаренгейту.

Прежде чем мы перейдем непосредственно к процессу, было бы неплохо поговорить об общих зазорах. Общепринятое правило, которое большинство производителей коленчатых валов предпочитают для дорожных и высокопроизводительных двигателей, составляет 0,0010 дюйма на каждый 1 дюйм диаметра шейки. Таким образом, для 2,45-дюймовой коренной шейки с малым блоком зазор в подшипнике будет составлять 0,0024 дюйма. Для меньшей 2,100-дюймовой шатунной шейки допустимый зазор составляет 0,0021 дюйма. Заводские допустимые допуски на стандартном малоблочном Chevy намного шире, чем это.

Начнем с измерения шейки подшипника. Лучше всего измерить шейку как минимум в двух разных плоскостях, чтобы установить диаметр и округлость. В идеале не будет никакой овальности, но можно увидеть отклонение в 0,0001 дюйма, которое может быть или не быть функцией точности измерения. В зависимости от применения новые спецификации коленчатого вала требуют биения и конусности не более 0,0002 дюйма как для шатунов, так и для главных.

Измерьте шейку коленчатого вала и запишите диаметр на листе для всех шеек. Для нового коленчатого вала вы должны обнаружить, что шатуны и коренные валы, вероятно, будут отличаться не более чем на +/- 0,0001 дюйма. Мы измерили наш малоблочный коленчатый вал K1, и разница между всеми шатунными шейками составила менее 0,0002 дюйма. Например, большинство наших шатунов имеют размер 2,09.94 дюйма.

Измерив шейки, пришло время настроить нутромером часового типа для измерения внутреннего диаметра шатунных подшипников. Для начала мы настроили наш циферблатный нутромером чуть больше 2100 дюймов, чтобы установить нагрузку на манометр. Затем мы установили наш микрометр на 2,100 дюйма и поместили его в защищенные тиски, чтобы надежно удерживать его, пока мы устанавливаем индикатор циферблатного нутромера на ноль (0) при этой спецификации 2,100 дюйма.

После этого мы поместили стандартный набор шатунных подшипников в шатун и затянули болты до требуемой величины растяжения шатунного болта (от 0,0055 до 0,0060 дюйма). Когда оба болта вытянуты, мы затем помещаем циферблатный нутромер, чтобы определить вертикальный масляный зазор прямо на одной линии со штоком. Важно всегда измерять масляный зазор в вертикальной плоскости, так как все подшипники имеют эксцентриситет, обеспечивающий дополнительный зазор на линии разъема подшипника. Это делается для компенсации нагрузки, поскольку стороны корпуса подшипника будут защемляться внутрь на линии разъема при высокой нагрузке.

Когда оба болта вытянуты, мы затем помещаем циферблатный нутромер, чтобы определить вертикальный масляный зазор прямо на одной линии со штоком. Важно всегда измерять масляный зазор в вертикальной плоскости, так как все подшипники имеют эксцентриситет, обеспечивающий дополнительный зазор на линии разъема подшипника. Это делается для компенсации нагрузки, поскольку стороны корпуса подшипника будут защемляться внутрь на линии разъема при высокой нагрузке.

Наше первое измерение с использованием стандартного подшипника для данного применения показало, что зазор едва достигает 0,0010 дюйма. Мы установили наш циферблатный индикатор на 2,100 дюйма, поскольку размер шейки шатуна номер один составлял 2,0994 дюйма, мы добавили эти 0,0006 дюйма к внутреннему диаметру подшипника, указанному на циферблатном нутромере. Это дало истинный зазор в подшипнике 0,0016 дюйма, что меньше, чем наша минимальная спецификация 0,0021. Это может быть связано с проблемой наложения допусков, которая очень распространена. Вот почему мы измеряем зазор подшипника.

Вот почему мы измеряем зазор подшипника.

У нас была немного большая шейка шатуна в сочетании с отверстием корпуса шатуна, которое, как мы измерили, было немного более тугим, чем в спецификации среднего уровня. Когда зазоры не измеряются должным образом, это редко бывает ошибкой вкладыша подшипника. Чаще зазоры, не соответствующие спецификации, возникают из-за того, что диаметр отверстия корпуса не соответствует спецификации.

К счастью, все производители подшипников с высокими эксплуатационными характеристиками, такие как Federal-Mogul (Speed-Pro), Mahle-Clevite, King и другие, предлагают вкладыши подшипников с различными увеличенными и уменьшенными размерами, что позволяет изготовителю двигателя настраивать зазоры. В нашем случае Clevite предлагает подшипник 1X, который увеличивает зазор на 0,001 дюйма. Есть несколько методов, которые вы можете использовать, чтобы установить зазоры именно там, где вы хотите.

Например, добавление полного комплекта подшипников 1X теоретически добавит 0,001 дюйма, увеличив зазор до 0,0026 дюйма. На этом двигателе мы решили установить зазоры шатунных подшипников в соответствии со спецификацией шейки 0,001 дюйма на дюйм, чего можно добиться, добавив только одну из двух половин вкладыша подшипника. Это приемлемая процедура, если вы никогда не смешиваете половинки скорлупы с разницей более 0,001 дюйма. Так, например, никогда не комбинируйте половину 1X (+0,001 дюйма большего размера) с половиной -1 (0,001 дюйма меньшего размера), потому что толщина оболочки будет несовместимой.

На этом двигателе мы решили установить зазоры шатунных подшипников в соответствии со спецификацией шейки 0,001 дюйма на дюйм, чего можно добиться, добавив только одну из двух половин вкладыша подшипника. Это приемлемая процедура, если вы никогда не смешиваете половинки скорлупы с разницей более 0,001 дюйма. Так, например, никогда не комбинируйте половину 1X (+0,001 дюйма большего размера) с половиной -1 (0,001 дюйма меньшего размера), потому что толщина оболочки будет несовместимой.

При смешивании половинок корпуса более толстая половина корпуса должна помещаться на нагруженную сторону отверстия корпуса. Таким образом, в случае коренного подшипника более толстая половина вкладыша будет помещена в коренную крышку, а в шатуне более толстая половина будет помещена в верхнее положение со штоком. Это создает ситуацию, когда под нагрузкой масляный зазор уменьшается на нагруженной стороне, поэтому более тонкая половина вкладыша дает больше места для проникновения масла в зону подшипника и поддержания смазки.

После измерения зазоров во всех восьми шатунных подшипниках и использования половинок вкладышей для установки зазоров очень часто бывает, что разброс зазоров между шатунами составляет от 0,0004 до 0,0005 дюйма. Допустим, наш самый свободный шатунный подшипник имел размеры 0,0028 дюйма, а самый тугой стержень имел размер 0,0023 дюйма… создавая разброс в 0,0005 дюйма. Мы обнаружили, что переключение между самыми плотными и самыми свободными подшипниками может иногда сближать разброс. Для нашего двигателя мы измерили разброс всего 0,0003 дюйма.

Зазоры также определяют вязкость используемого масла. Мы включили диаграмму от Driven Racing Oil, которая предлагает рекомендации по вязкости, основанные на зазоре подшипника и ожидаемой температуре масла. Уличный двигатель будет работать в зоне от 160 до 220 градусов по Фаренгейту, если вы не отправитесь в приключения на треке, тогда температура масла, вероятно, переместится в область более 220 градусов.

В нашем маленьком блоке 400ci используется железный блок и стальные шатуны. С зазором в шатунном подшипнике 0,0021 дюйма и предполагаемым диапазоном температур масла от 160 до 220 градусов по Фаренгейту рекомендуемая вязкость находится на границе между 5W-20 и 5W-30. Имейте в виду, что использование немного большего зазора в коренном подшипнике подтолкнет к правильному выбору масла с более вязким маслом для защиты большего зазора.

Мы не будем слишком углубляться в эту тему, так как это могут быть десятки страниц. Важным моментом является то, что зазор в подшипнике определяет вязкость масла, которую двигатель хочет должным образом защитить подшипники от чрезмерного износа. Здесь есть некоторая свобода действий, если вы изучите прилагаемую диаграмму, и, конечно, это всего лишь рекомендации, а не жесткие и быстрые правила.

Установка зазоров в подшипниках не представляет особой сложности, если вы работаете аккуратно и дважды проверяете правильность всех цифр. Но как только вы это сделаете, вы только что удостоверились в том, что двигатель имеет большие шансы развивать мощность в течение очень долгого времени.

Но как только вы это сделаете, вы только что удостоверились в том, что двигатель имеет большие шансы развивать мощность в течение очень долгого времени.

там, где масляный насос установлен на задней основной крышке, всегда монтируйте или имитируйте нагрузку крутящего момента насоса на месте. Эта нагрузка обычно увеличивает зазор, особенно на стандартных литых коренных крышках. Вам не нужно монтировать насос целиком, достаточно будет только крепления. Всегда проверяйте зазор на обоих концах широких коренных крышек, таких как этот упорный подшипник. Однажды мы измерили Chevy с большим блоком, у которого была коническая крышка, которая изменяла зазор спереди назад почти на 0,001 дюйма. В высокопроизводительных стальных кривошипах, таких как K1, используется радиус скругления, который требует суженных подшипников. Эти подшипники обычно имеют фаску, которая требует правильной установки подшипника в стержне, при этом фаска подшипника должна совпадать с фаской на стержне. Подшипники тоже промаркированы, но обычно легко сказать, где их использовать… если обратить внимание.

там, где масляный насос установлен на задней основной крышке, всегда монтируйте или имитируйте нагрузку крутящего момента насоса на месте. Эта нагрузка обычно увеличивает зазор, особенно на стандартных литых коренных крышках. Вам не нужно монтировать насос целиком, достаточно будет только крепления. Всегда проверяйте зазор на обоих концах широких коренных крышек, таких как этот упорный подшипник. Однажды мы измерили Chevy с большим блоком, у которого была коническая крышка, которая изменяла зазор спереди назад почти на 0,001 дюйма. В высокопроизводительных стальных кривошипах, таких как K1, используется радиус скругления, который требует суженных подшипников. Эти подшипники обычно имеют фаску, которая требует правильной установки подшипника в стержне, при этом фаска подшипника должна совпадать с фаской на стержне. Подшипники тоже промаркированы, но обычно легко сказать, где их использовать… если обратить внимание.(Боковая панель)

| Зазор коренного подшипника в зависимости от вязкости | |||

| Двигатели с железным блоком | Температура масла (по Фаренгейту) | ||

| Зазор коренного подшипника | Под углом 160 градусов | от 160 до 220 градусов | Более 220 градусов |

| 0,0034 — 0,0039 | 10W-40 / 15W-40 | 15W-50 / 20W-50 | 20W-60/60W |

| 0,0028 — 0,0033 | 5W-30 / 10W-30 | 10W-40 / 15W-40 | 15W-50 / 20W-50 |

| 0,0022 — 0,0027 | 0W-20 / 5W-20 | 5W-30 / 10W-30 | 10W-40 / 15W-40 |

| 0,0016 — 0,0021 | 0W-10 | 0W-20 / 5W-20 | 5W-30 / 10W-30 |

| 0,0010 — 0,0015 | 0W-5 | 0W-10 | 0W-20 / 5W-20 |

Фотография Джеффа Смита

Популярные страницы

Лучшие электромобили — модели электромобилей с самым высоким рейтингом

Сколько стоит Tesla? Вот разбивка цен

Лучшие гибридные автомобили — самые популярные модели гибридных автомобилей

Каждый электрический внедорожник, который можно купить в США в 2022 году

Это самые экономичные пикапы 9013, которые вы можете купить 3

Это внедорожники с лучшим расходом топлива

Популярные страницы

Лучшие электромобили — самые популярные модели электромобилей

Сколько стоит Tesla? Вот разбивка цен

Лучшие гибридные автомобили — самые популярные модели гибридных автомобилей

Каждый электрический внедорожник, который можно купить в США в 2022 году

Это самые экономичные пикапы 9013, которые вы можете купить 3

Это внедорожники с лучшим расходом топлива

Как проверить неисправность коренных подшипников

Крис Стивенсон

Jupiterimages/Photos. com/Getty Images

com/Getty Images

Автомобильный двигатель внутреннего сгорания состоит из коленчатого вала, шатунов и поршней в качестве основных компонентов. Шатуны и коленчатый вал вращаются возвратно-поступательно на защитных втулках подшипников, которые обеспечивают уплотнение без трения между металлическими поверхностями. Втулки коренных подшипников состоят из двух полукруглых секций, одна из которых находится внутри крышки коренного подшипника, а другая — в блоке цилиндров. Шейка коленчатого вала вращается внутри двух. Коренные подшипники имеют масляные отверстия, которые смазывают шейку. Коренные подшипники могут изнашиваться с возрастом или изнашиваться из-за недостаточной смазки. Проверка основных неисправных подшипников требует процесса исключения.

Шаг 1

Установите автомобиль в парковочный или нейтральный режим, в зависимости от типа трансмиссии. Установите аварийный тормоз и поднимите капот. Не запускайте двигатель. Вытащите масляный щуп и протрите его тряпкой. Вставьте его снова и потяните вверх. Поместите щуп на солнечный свет и проверьте наличие металлических отблесков в масле. Металлическая стружка в масле является первым признаком отслоившегося материала коренного подшипника, хотя это может происходить из шатунных подшипников, кулачковых подшипников или колец.

Поместите щуп на солнечный свет и проверьте наличие металлических отблесков в масле. Металлическая стружка в масле является первым признаком отслоившегося материала коренного подшипника, хотя это может происходить из шатунных подшипников, кулачковых подшипников или колец.

Шаг 2

Проверьте линию уровня масла «Полный» на щупе. Если низкий, добавьте достаточно масла, чтобы довести его до полной мощности. Запустите двигатель и дайте ему достичь нормальной рабочей температуры. Посмотрите на датчик давления масла или сигнальную лампу масла, если таковая имеется. Обратитесь к руководству по эксплуатации, чтобы узнать правильное давление масла в фунтах на квадратный дюйм для вашего автомобиля.

Шаг 3

Увеличьте обороты двигателя до высоких холостых оборотов. Если давление масла ниже нормы, это может указывать на проблему с коренными подшипниками, за исключением дефектов качества масла и масляного фильтра. Это также может указывать на то, что шатунный подшипник провернулся на шейке.

Шаг 4

Выключите двигатель. Подсоедините положительный и отрицательный провода индикатора времени к положительным и отрицательным клеммам на аккумуляторе. Закрепите штепсельную вилку индикатора времени на своем нет. 1 цилиндр. Обратитесь к руководству пользователя для его расположения.

Шаг 5

Запустите двигатель и направьте синхронизатор вниз к коленчатому валу. Прислушайтесь к любому сильному стуку или лязгу, исходящему от двигателя. Если у вас есть стук в шатуне или подшипнике, индикатор синхронизации будет мигать дважды при каждом звуке стука. Если он мигает один раз на каждый стук, у вас проблема с клапанным механизмом.

Шаг 6

Выключите двигатель. С помощью домкрата поднимите переднюю часть автомобиля и установите две подставки под раму. Поднимите заднюю часть автомобиля и установите две подставки под заднюю раму. Проскользните под автомобиль и наденьте автомобильный стетоскоп.

Шаг 7

Поручите помощнику запустить двигатель. Поместите подушечку стетоскопа на дно масляного поддона и прислушайтесь к лязгу или стуку. Попросите вашего помощника несколько раз увеличить обороты двигателя, чтобы увеличить нагрузку. Стук в этом месте указывает на неисправность шатуна или коренного подшипника.

Поместите подушечку стетоскопа на дно масляного поддона и прислушайтесь к лязгу или стуку. Попросите вашего помощника несколько раз увеличить обороты двигателя, чтобы увеличить нагрузку. Стук в этом месте указывает на неисправность шатуна или коренного подшипника.

Шаг 8

С помощью торцевой головки и гаечного ключа открутите болты, удерживающие теплозащитный экран или защитную пластину под масляным поддоном. Снимите щит. Если на пути у вас есть структурная поперечина, используйте торцевую головку, чтобы выкрутить болты и потянуть поперечину вниз. Снимите любые другие детали, которые мешают доступу к крышке масляного поддона. Используйте головку, чтобы снять пробку слива масла и дать маслу стечь в поддон. Используйте головку и удлинитель, чтобы ослабить все болты масляного поддона. Вытащите поддон.

Шаг 9

Ослабьте и снимите сквозные болты на опорах двигателя двигателя с помощью гнезда, если у вас нет достаточного зазора, чтобы вытащить масляный поддон. Поместите напольный домкрат под корпус колокола или демпфер коленчатого вала, чтобы поднять двигатель на 3–4 дюйма для обеспечения зазора — не выше. Снимите масляный поддон.

Поместите напольный домкрат под корпус колокола или демпфер коленчатого вала, чтобы поднять двигатель на 3–4 дюйма для обеспечения зазора — не выше. Снимите масляный поддон.

Шаг 10

Установите гнездо и ломаную планку на болт крышки коренного подшипника и ослабьте его на несколько оборотов. Переключитесь на другой болт на той же крышке подшипника и ослабьте его на несколько оборотов. Поочередно ослабляйте оба болта, пока не снимете их. Снимите крышку коренного подшипника с шейки коленчатого вала и осмотрите втулку подшипника. На рукаве не должно быть глубоких канавок, ямок или потертостей.

Шаг 11

Протрите шейку коленчатого вала и крышку подшипника ветошью. Поместите полоску пластигометра внутрь крышки подшипника в соответствии с инструкциями к комплекту. Установите крышку подшипника обратно на шейку коленчатого вала и вручную закрутите болты крышки коренного подшипника. Обратитесь к руководству по ремонту вашего владельца, чтобы узнать правильный крутящий момент в футо-фунтах, необходимый для коренных подшипников. Используйте динамометрический ключ, чтобы затянуть основные болты крышки, но делайте это поэтапно, чередуя каждый болт, чтобы получить равномерное усилие затяжки на крышке.

Используйте динамометрический ключ, чтобы затянуть основные болты крышки, но делайте это поэтапно, чередуя каждый болт, чтобы получить равномерное усилие затяжки на крышке.

Шаг 12

Ослабьте болты крепления крышек коренных подшипников с помощью торцевой головки и снимите крышку подшипника. Используйте измеритель комплекта, чтобы измерить раздавленную толщину пластигометра. Обратитесь к руководству пользователя, чтобы узнать допустимую толщину, указанную в тысячных долях дюйма. Изношенные коренные подшипники имеют толщину ниже нормы и должны быть заменены.

Шаг 13

Проверьте таким образом все коренные подшипники, по одному. Запишите все измерения и сравните их с пределами вашей спецификации. Замените все явно изношенные подшипники или те, которые не сминаются до необходимой толщины в соответствии с процедурой использования комплекта пластигажа. Не забудьте повторно затянуть крышки подшипников при переустановке старых подшипников или замене их новыми.

Список литературы

- AAT CAR: Диагностика шума двигателя

- Google Книги: Как восстановить большой блок двигателя Chevy HP 775

- Восстановленные инженеры: Диагностика шума двигателя 101

Вещи Вам нуждаются

- 9.