Выпрессовка — втулка — Большая Энциклопедия Нефти и Газа, статья, страница 1

Выпрессовка — втулка

Cтраница 1

Выпрессовка втулки оправдана только в одном случае: когда нужно восстановить отверстие под подшипники. [1]

Выпрессовка втулок контейнеров заключается в том, что в нагретом контейнере подвергается охлаждению водой внутренняя втулка, которая при температурном перепаде выпадает из него. Каждый типоразмер контейнера снабжается приспособлением для охлаждения, смонтированных в отверстие втулки перед установкой контейнера в нагревательную камеру. Вода в отверстие втулки поступает снизу вверх. [2]

Выпрессовку втулок подшипников выполняют винтовым приспособлением, предварительно вывернув стопорный винт и выведя из прорези вкладыша смазочное кольцо. [3]

Выпрессовку втулок подшипников выполняют винтовым приспособлением.

Выпрессовку втулки верхней головки шатуна выполняют в тисках ( рис. 170) с помощью вспомогательной втулки и выколотки. [6]

Для выпрессовки втулок из глухих гнезд применяется такой способ: в отверстие втулки набивается солидол и плотно вставляется оправка. [8]

Однако для выпрессовки втулки можно применить и другой принцип — гидростатический ( фиг. В этом случае внутрь втулки наливается масло, а в отверстие вводится плунжер. Давлением на этот плунжер повышают гидростатическое давление жидкости, за счет чего производится выпрессовыва-ние втулки. [9]

Упрощенный способ выпрессовки втулок при помощи давления масла ( рис. 14) заключается в следующем. В отверстие втулки наливают минеральное масло типа машинного примерно на % высоты втулки, вставляют в него стержень, диаметр которого меньше диаметра отверстия втулки на 0 03 — 0 05 мм.

Пресс гидравлический для выпрессовки втулок контейнеров. [12]

Затем гайкой 5 осуществляется выпрессовка втулки. [14]

Страницы: 1 2 3 4 5

Как запрессовать направляющие втулки клапанов

Как происходит выпрессовка старых втулок

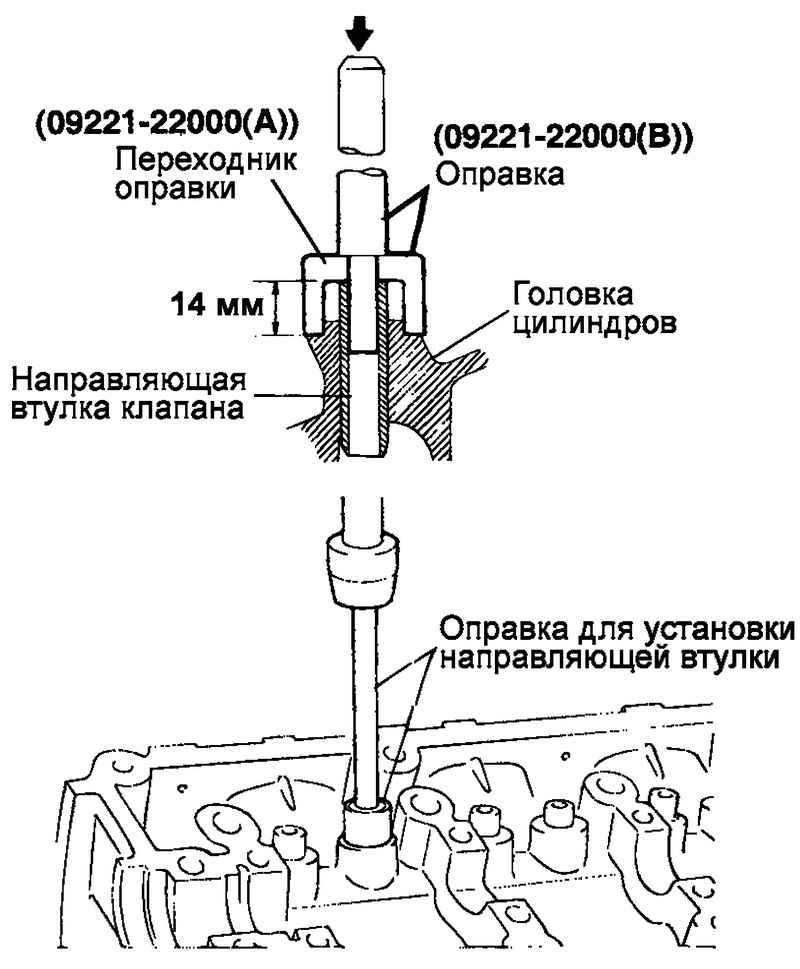

Технология выпрессовки старых втулок бывает разной, но чаще применяют ударный способ. Со стороны седла на втулку устанавливают латунную или бронзовую оправку, по которой наносят удары молотком. Чтобы не повредить посадочное гнездо в головке, оправка должна быть ступенчатой: по меньшему диаметру она с небольшим зазором входит во втулку на глубину 30—40 мм, а по большему — свободно проходит через гнездо в головке цилиндров.

Чтобы не повредить посадочное гнездо в головке, оправка должна быть ступенчатой: по меньшему диаметру она с небольшим зазором входит во втулку на глубину 30—40 мм, а по большему — свободно проходит через гнездо в головке цилиндров.

Втулки из бронзы не создают больших проблем при выпрессовке, обычно они устанавливаются в головку с небольшим натягом. При выпрессовке «твердых» втулок головку желательно нагреть до 150 градусов, чтобы несколько уменьшить натяг. Нагревать головку лучше в электропечи, но в условиях гаража подойдет бытовая электроплитка.

Если ни один из способов не позволяет выпрессовать втулку из-за слишком плотной посадки в гнезде, ее приходится высверливать. Обычный сверлильный станок вполне подойдет, а вот при пользовании ручной электродрели неизбежны перекосы и повреждение посадочного гнезда. Кстати, деталь лучше высверливать не полностью. При толщине стенки около 1 мм оставшуюся часть удается выбить без особого труда.

Измеряем натяг втулки перед заменой

Общее правило замены втулок на любых двигателях гласит: ни в коем случае нельзя запрессовывать новые детали без измерений фактического натяга. Поэтому надо точно измерить диаметр гнезда и новой втулки, чтобы определить натяг. Он должен быть в пределах 0,03—0,05 мм (то есть диаметр втулки больше диаметра гнезда на эту величину).

Поэтому надо точно измерить диаметр гнезда и новой втулки, чтобы определить натяг. Он должен быть в пределах 0,03—0,05 мм (то есть диаметр втулки больше диаметра гнезда на эту величину).

Если натяг недостаточен из-за “слабого” гнезда, придется увеличивать его диаметр, чтобы установить втулку ремонтного размера. Эту работу также следует выполнять только на станке во избежание перекоса отверстия. Натяг для ремонтной втулки желательно сделать большим, поскольку в старом гнезде материал на поверхности уже деформирован, а в новом нет, да и шероховатость поверхности здесь больше.

Как запрессовать втулки клапанов

Перед запрессовкой надо обеспечить разность температуры деталей: головку нагреть до 150 градусов, а втулки охладить. Запрессовку выполняют быстро, двумя-тремя ударами молотка по оправке. Если втулка имеет тонкий поясок для посадки маслосъемного колпачка, то оправка не должна опираться на этот поясок ни с одной стороны, иначе втулка сломается.

Некоторые мотористы запрессовывают втулки “вхолодную”, без нагрева и охлаждения деталей. Это плохо. Алюминиевый сплав при большом натяге деформируется, и реальный натяг уменьшается. Когда при работе двигателя посадка естественным образом ослабляется, клапан в такой втулке начинает перегреваться. Это связано с нарушением отвода тепла от стержня клапана к головке. В дальнейшем втулка начнет “ездить” в гнезде. Иными словами — потребуется повторный ремонт, причем сложнее предыдущего.

Это плохо. Алюминиевый сплав при большом натяге деформируется, и реальный натяг уменьшается. Когда при работе двигателя посадка естественным образом ослабляется, клапан в такой втулке начинает перегреваться. Это связано с нарушением отвода тепла от стержня клапана к головке. В дальнейшем втулка начнет “ездить” в гнезде. Иными словами — потребуется повторный ремонт, причем сложнее предыдущего.

После запрессовки втулок и остывания головки их отверстия калибруют развертками. Здесь тоже есть свои хитрости. Желательно применять специальные алмазные развертки — они дают стабильный размер отверстия при довольно долгой работе. Простые ручные развертки из инструментальной стали быстро изнашиваются, обычно их хватает на одну-две головки.

Обработав отверстия, надо обязательно проверить зазоры клапанов во втулках. Для впускных клапанов они должны быть в пределах 0,02—0,04 мм, для выпускных — 0,03—0,04 мм. Стремиться к минимальным зазорам не следует, особенно у выпускных клапанов, поскольку это чревато их заклиниванием при работе.

Ремонт седел клапанов

Для обработки седел применяют различный инструмент. В гараже чаще всего используют ручные угловые фрезы с жестким креплением на направляющем стержне (пилоте). Фрезы обычно имеют углы при вершине 30, 45 и 60 град. Такие фрезы могут быть изготовлены из инструментальной стали или с твердосплавными пластинами.

Основной недостаток данного инструмента — люфт пилота в направляющей втулке, особенно когда у нее есть какой-либо износ. Из-за люфта очень трудно обеспечить соосность седла и втулки.

При обработке формируют определенный профиль седла: уплотнительную фаску и две фаски, примыкающие к ней. Здесь надо руководствоваться данными производителей автомобиля, но есть и некоторые общие рекомендации. У подавляющего большинства моторов уплотнительная фаска имеет угол 45 град. и ширину примерно 1,5 мм. Примыкающие фаски чаще сделаны под углами 30 и 60 град., хотя изредка встречаются седла с более сложным профилем.

Если для ремонта используют ручные фрезы и резцовые головки, то предварительную обработку уплотнительной фаски ведут, пока не получится ровная поверхность без дефектов.

Окончательный этап: притирка клапанов

Окончательная обработка стыка клапана и седла — притирка клапанов. При профессиональном ремонте такая операция практически не применяется. Если седло и фаска клапана обработаны точно, то притирка не нужна, но даже вредна. Другое дело при ручной обработке деталей фрезами и резцовыми головками. Поверхности после ремонта могут иметь не идеальную форму и шероховатость.

Огромным преимуществом российского автопрома является возможность не только замены, но и полноценного ремонта всех узлов и агрегатов автомобилей. Довольно часто автовладельцы проводят полный разбор двигателей ВАЗ 2106 и ВАЗ 2109 и меняют все его составляющие, в том числе и направляющие втулки клапанов.

Конструкция ГБЦ и клапанов

Функционирование клапанного механизма на машинах ВАЗ 2106 и ВАЗ 2109 зависит от работы цепного привода (современные модели авто оснащаются ремёнными приводами).

Устройство головки блока цилиндров довольно примитивное: это сёдла, пружины, направляющие втулки. Захлопывание клапанов в системе осуществляется автоматически при помощи встроенных пружин. Чтобы в камеру сгорания не просачивалось моторное масло, на втулку крепится маслосъёмный сальник.

Захлопывание клапанов в системе осуществляется автоматически при помощи встроенных пружин. Чтобы в камеру сгорания не просачивалось моторное масло, на втулку крепится маслосъёмный сальник.

Клапанный механизм работает в сложных условиях с высокими температурами и масляным голоданием. Основной его задачей является обеспечение герметичности всей системы. Проблемы в его работе могут стать причиной снижения мощности, повышения расхода топлива и быстрого износа ГРМ.

Общее устройство втулок головки блока цилиндров

На современных машинах головки клапанов выполнены из специальных сплавов.

Направляющие втулки клапанов ВАЗ 2106

На ВАЗ 2109, к примеру, направляющие изготовлены из износостойкого материала и запрессованы в головку при высокой температуре, поэтому сменить их достаточно сложно. Но проводить процедуру замены всё же нужно, поскольку втулка, несмотря на её прочность, со временем изнашивается, теряя герметичность.

Проблема особенно актуальна для двигателей с большим количеством клапанов.

Назначение гильз

Основная задача клапанов — подача в камеру сгорания топливно-воздушной смеси и вывод из неё выработанных газов. У каждого из цилиндров мотора имеется два клапана — впускной и выпускной. В направляющей втулке движется шток, который и впускает/выпускает отработанные газы и топливную смесь. Герметизация камеры сгорания происходит за счёт точной «посадки» головки на седло.

Качество работы клапанов двигателя зависит от направляющих втулок и сёдел. Во время эксплуатации они изнашиваются и не могут поддерживать высокую производительность двигателя. В такой ситуации их придётся менять.

Почему гильзы могут выйти из строя

Основной причиной выхода из строя направляющих втулок является их износ. В результате увеличивается расход смазочной жидкости, так как люфт деталей приводит к быстрому выходу из строя маслосъёмного колпачка и масло просачивается в камеру сгорания. В результате наблюдается образование нагара, нарушение температурного режима работы мотора, увеличение токсичности отработанных газов и поломка катализатора (если он в машине есть).

Своевременная замена моторного масла и правильная эксплуатация ДВС автомобиля позволяет продлить срок службы втулок и менять их каждые 180–200 тысяч километров пробега. Однако из-за зазоров клапанов и несоответствия моторного масла рекомендуемым нормам может произойти боковой износ втулок и снижение подвижности клапанов по оси штока из-за увеличения радиальной нагрузки на него. По этой причине после смены маслосъёмных колпачков обязательно проводят корректировку зазора в направляющих втулках. При слишком большом зазоре и выявлении люфта втулки в обязательном порядке меняют.

Признаки неисправности направляющих гильз

Износ направляющих втулок клапанов легко и быстро определяется владельцем транспортного средства. Основной симптом этой неисправности — увеличение расхода моторного масла.

Первое, что стоит проверить при увеличении расхода моторного масла, это клапаны двигателя автомобиля. Ещё одним признаком неисправности может стать характерный шум мотора в области головок. Самый лёгкий способ проверить это — открыть капот автомобиля, запустить двигатель и внимательно прислушаться. Если на фоне работы мотора будет заметен странный и необычный шум, то стоит провести диагностику клапанов и направляющих втулок.

Самый лёгкий способ проверить это — открыть капот автомобиля, запустить двигатель и внимательно прислушаться. Если на фоне работы мотора будет заметен странный и необычный шум, то стоит провести диагностику клапанов и направляющих втулок.

Инструменты и материалы

Замена направляющих втулок проводится с использованием следующего инструментария:

- молоток;

- развёртки на 8.022 и 8.028;

- оправка для выпрессовки и запрессовки втулок.

Втулки меняют с помощью ступенчатой оправки — латунного либо бронзового инструмента. Упирается он в направляющую втулку, после чего она выбивается ударом молотка. Такой способ выпрессовки не так вредит ГБЦ, как использование обычного молотка и зубила. Специальный съёмник используется не только для снятия втулок, но и для их замены.

Лучшим инструментом для замены направляющих втулок является съёмник-выпрессовщик. Такие приспособления позволяют снимать втулки клапанов без повреждения посадочной плоскости на ГБЦ. Наличие этого инструмента позволяет избежать задиров и других дефектов ГБЦ, которые могут появиться при использовании оправки и молотка.

Наличие этого инструмента позволяет избежать задиров и других дефектов ГБЦ, которые могут появиться при использовании оправки и молотка.

Как заменить клапанные втулки на ВАЗ 2106

- Открыть доступ к втулкам клапанов за счёт проворачивания двух крайних шпилек, которые мешают установить оправку. Отворачиваются они методом навинчивания на них четырёх гаек попарно. Можно прибегнуть к специальному шпильковёрту.

Замена клапанных гильз на ВАЗ 2106 — видео

Установка направляющих втулок на ВАЗ 2109

- Смена направляющих втулок на ВАЗ 2109 начинается с фиксации на детали съёмника посредством обточенных гаек. Центральная часть инструмента придерживается верхним ключом, а при помощи нижнего выпрессовывается направляющая втулка. Её выход из гнезда сопровождается характерным щелчком, после этого деталь вынимается.

Итак, поменять направляющие втулки можно как самостоятельно, так и в автосервисе. Это довольно простая в исполнении процедура, которая может значительно продлить срок эксплуатации двигателя автомобиля.

Как меняются направляющие клапанов. Оправка для запрессовки направляющих втулок клапанов

В ходе ремонта ГБЦ мне потребовалось заменить направляющие втулки клапанов. Ударные методы ремонта я не приемлю, поэтому решено было сделать винтовой выпрессовыватель «как у Травникова» , упростив конструкцию и адаптировав ее под свои задачи.

Тут есть нюанс — заводская технология замены направляек на моем моторе предусматривает извлечение и запрессовывание втулок в одну сторону, сверху вниз (в сторону камеры сгорания). Это несколько упрощает конструкцию приспособления, поскольку позволяет менять только сменные упоры, передающие усилие на втулку, а весь бутерброд в КС оставлять как есть. В то же время на самих направляющих втулках отсутствуют буртики либо стопоры, ограничивающие глубину запрессовывания, т.о. этот момент должен быть обеспечен инструментально в процессе работы.

Приняв во внимание эти особенности я изготовил такой вот нехитрый суповой набор:

Основа всего прибора — болт М14 с гайкой. Класс прочности подножный 8.8, на поверку его более чем достаточно для нормальной работы устройства. Метиз потребуется слегка доработать, выполнив в его торце глухое резьбовое отверстие М6 глубиной 10мм.

Класс прочности подножный 8.8, на поверку его более чем достаточно для нормальной работы устройства. Метиз потребуется слегка доработать, выполнив в его торце глухое резьбовое отверстие М6 глубиной 10мм.

Шайба и гайка опять же подножные из ближайшего магазина крепежа, упорный подшипник с внутренним диаметром 15мм какой первый попался в Автоштампе, все остальные детали, кроме направляющей втулки из 12Х18Н10Т. Направляющая втулка с конусами нужна для центровки приспособления по седлу клапана, посему сделана из алюминия для исключения повреждения седла. Кроме того изготовление ее из мягкого металла позволяет закрыть глаза на неточность угла 45 градусов, этот момент перестает играть какую либо роль в работе устройства.

Неочевидные, но очень важные моменты: сменные ввертыши необходимы для правильного распределения усилия на втулку клапана при работе — маленькая используется при выпрессовывании, большая используется при запрессовывании и одновременно является кондуктором, обеспечивающим необходимую глубину установки втулок.

Порядок сборки устройства:

Усилия при выпрессовывании весьма небольшие, максимум усилия достигается при страгивании втулки с места, далее же все проходит без видимого напряжения. Я снял на видео работу девайса, но никак не выковырну его из старенького Айфона, так что придется подождать:) любуемся:

Ну и фотодоказательства работоспособности приспособления:

Процесс запрессовывания ничем не отличается от процесса выпрессовывания, кроме использования другого ввертыша. Запрессовывать нужно до упора торца ввертыша в посадочное место нижней тарелки пружины на ГБЦ.

Засим доклад окончен, любите свои моторы друзья!

Пока!

Зачастую ремонтом автомобилей занимаются сами владельцы, приспосабливая для этого частные гаражные помещения. Особенно это касается отечественных марок машин, конструкция которых предусматривает ремонт основных узлов и механизмов. Не являются исключением ремонтные работы ответственных узлов двигателя.

Ремонт головки блока цилиндров часто подразумевает замену направляющих втулок клапанов газораспределительного механизма, который отвечает за своевременную подачу воздуха и топливовоздушной смеси в цилиндры двигателя внутреннего сгорания.

ГБЦ – узел — крышка, функция которого — сочленение с блоком двигателя, закрытие блока от разнообразных неблагоприятных факторов. Это деталь сложной конструкции, созданная из дералюминиевого сплава или легированного чугуна. Внутренняя поверхность головки блока цилиндров имеет ровную, гладкую структуру, что показывает значимость данного узла. Нижнюю часть головки БЦ производят чуть шире для более надежного соединения с блоком цилиндров.

Признаки, указывающие на осмотр и необходимость замены направляющих втулок:

- прослушивается посторонний стук в двигателе;

- повышается расход масла;

- наблюдается поперечный люфт клапана во втулке.

Часто понятия «выпрессовка » и «запрессовка » деталей ассоциируют с термином «демонтаж » и «монтаж ». Это не совсем правильно, так как демонтажные или монтажные работы больше относятся к свободно посаженным деталям, а вот выпрессовка или запрессовка — к деталям, установленным с натягом. Это более трудоемкий процесс.

Это более трудоемкий процесс.

Для процесса запрессовки и выпрессовки применяют разные по своей конструкции виды прессов: гидравлические, верстачные реечные, верстачные винтовые. У каждого пресса имеются свои функциональные возможности. Верстачные реечные и верстачные винтовые уместно применять для выпрессовки небольших деталей: втулок, пальцев, шпилек и т.д. Гидравлические прессы уместны при выполнении работ с большими деталями. Замена втулки клапанов. Для установления новых деталей требуется подготовить каждое гнездо — выпрессовать старые элементы.

Способы выпрессовки и запрессовки втулок клапанов ГБЦ

Способ 1 . Самый распространенный, простой и неправильный метод — выбивание втулок с помощью молотка, зубила. Извлечение подобным способом втулок приводит к порче посадочного места в ГБЦ. Такой подход к ремонту чаще наблюдается у мастеров — самоучек.

Способ 2 . Использование специализированной латунной оправки вместо зубила почти полностью исключает риск повреждений газораспределительного механизма, но не даёт полной гарантии качества. Оправка должна быть расположена со стороны седла на направляющую втулку, которую в дальнейшем выбивают молотком.

Оправка должна быть расположена со стороны седла на направляющую втулку, которую в дальнейшем выбивают молотком.

Способ 3 . Применение специального съемника — это процесс, наиболее оптимальный при изъятии втулок. Правильный демонтаж и монтаж втулок. Основной проблемой при демонтажных работах втулок является снятие слоя металлической поверхности посадочного места. Для наилучшей выпрессовки необходимо нагреть головку блока до девяноста градусов. Перед монтажными работами новых направляющих будет правильнее выдержать их в масле в течение 5-8 минут для пропитки. Головка блока нагревается, а сами втулки охлаждаются с помощью жидкого азота или низких температур морозильной камеры.

Как самому заменить направляющие втулки с помощью оправки

Шаг 1. Выпрессовка втулок клапанов

Непосредственно перед разборкой втулок производится подготовка газораспределительного узла. Оправка для процесса выпрессовки имеет форму ступеней. Ступень крайне необходима, чтобы исключить процесс повреждения посадочного гнезда в ГБЦ. За счет небольшого диаметра оправка входит во втулку на 3-3,5 см. Расширение диаметра позволяет спокойно пройти сквозь гнездо в головку блока цилиндра.

За счет небольшого диаметра оправка входит во втулку на 3-3,5 см. Расширение диаметра позволяет спокойно пройти сквозь гнездо в головку блока цилиндра.

Небольшой диаметр оправки позволяет ей войти во втулку на 3-3,5 см с зазором. Наибольший размер диаметра позволяет намного легче продвинуться через гнездо в ГБЦ. Стоит напомнить, что втулки из бронзы с легкостью демонтируются из головки по причине относительно слабого натяга при установочном процессе.

Сложнее обстоит дело с выпрессовкой втулки из чугуна и металлокерамики. В этом случае нужно заранее нагреть ГБЦ в термопечи до 130-135 градусов Цельсия. Нагрев можно производить и в емкости с горячей вводов, нагретой приблизительно до 100 градусов. Это процедура позволяет ослабить натяг. В некоторых случаях запрессованную втулку высверливают, но велик риск порчи стенок посадочного гнезда.

- Работа производится только на стационарном сверлильном станке.

- Диаметр сверла должен быть меньше посадочного гнезда примерно на один миллиметр.

- Втулка высверливается аккуратно, не до самого конца.

Шаг 2. Замер посадочного места

Перед установкой втулки в головку блока цилиндров необходимо произвести замеры натяга. Только после этого можно производить запрессовку новой детали.

Замер натяга подразумевает:

- Замер диаметра самого гнезда нутрометром.

- Замер направляющей втулки микрометром. Допустимый показатель натяга при запрессовки — 0.032 — 0.051 мм. При ослабленном натяге из-за гнезда следует увеличить диаметр посадочного гнезда, в которое затем следует запрессовать ремонтную втулку большего размера. Данный вид работ производится только на стационарных станках: фрезерных или сверлильных. Размер натяга заменяемой втулки необходимо увеличить по причине более жесткого и шероховатого материала поверхности обработанных стенок. Для запрессовки головку блока нагревают, а саму втулку подвергают охлаждению. Без нагревания ГБЦ процесс считается неправильным. Особенно это относится к ГБЦ, изготовленной из алюминиевого сплава.

Сам материал легко деформируется при сильном натяге. Результат — нет плотной посадки направляющей втулки клапана при сборке и нагревании двигателя, сам клапан начинает портиться от перегревания. Такой вид неисправности со временем прогрессирует. Может потребоваться ещё один разбор двигателя для осуществления ремонтных работ.

Сам материал легко деформируется при сильном натяге. Результат — нет плотной посадки направляющей втулки клапана при сборке и нагревании двигателя, сам клапан начинает портиться от перегревания. Такой вид неисправности со временем прогрессирует. Может потребоваться ещё один разбор двигателя для осуществления ремонтных работ.

Шаг 3. Установка направляющих втулок клапанов

Запрессовку втулок производят с помощью оправки, описанной выше, нанесением точных ударов молотком. Необходимо помнить, что имеющийся на вновь поставленной втулке опорный поясок не должен страдать при запрессовке оправкой. В противном случае может произойти поломка или деформация втулки.

Шаг 4. Калибровка отверстий

Для финальной калибровки отверстий понадобятся развертки определенного размера. Профессионалы чаще всего применяют алмазные развертки, а не стальные. Инструмент из этого материала считается более долговечным и значительно точнее производит калибровку отверстий.

- Стержни впускных клапанов должны иметь размер меньше выпускных (0,022-0,055 мм).

- Выпускные клапана подвергаются более сильному нагреванию при работе двигателя внутреннего сгорания (0,029 – 0,062 мм). Не стоит также стремиться к минимально допустимому размеру зазоров, так как это может привести к заклиниванию клапанов.

Добрый день. Начиная эту статью, я немного объясню, о чем пойдёт речь. Речь пойдёт не только о специальных инструментах, с помощью которых можно произвести ремонт головки блока цилиндров, но и о том, как правильно работать этим инструментом. Оказывается, что ни все умеют правильно пользоваться специальным инструментом и это приводит порой к не поправимым последствиям. Я постараюсь подробно описать весь процесс работ, что бы вы смогли самостоятельно проделать всю работу по ремонту ГБЦ.

И так начнём. В принципе весь процесс практически одинаков, что на классике, что на Самарах и им последующих моделях. Первое с чем нам приходится столкнуться, это снятие пружин и клапанов (разсухаривание клапана). Для этого используется специальный съёмник.

Конечно же, есть много всяких приспособлений, но это самое распространительное. Именно его мы и рассмотрим. Съёмник крепится передней частью к шпильке, а специальный захват устанавливаем на тарелку пружины.

Теперь нам понадобится специальная подложка в камеру сгорания под клапана. Зачем она нужна? При нажатии на рычаг приспособления, клапан уйдёт в низ, и он пройдёт соответствующий путь пока своей тарелкой не упрется, например, в стол на котором забираете головку. В это время пружина сожмётся и не даст вытащить сухари. Этой подложкой может послужить кусок резины нужной толщины или деревянный брусок.

Придавив на рычаг, клапан упрётся в подложку, а вы с лёгкостью можете извлечь сухари.

Все сухари аккуратно складывайте в коробочку, потому что потом искать потерявшийся сухарь очень тяжело.

Есть, конечно, и варварский способ извлечения сухарей. Прибегать к нему стоит только в особых случаях, когда нет специального съёмника. Этот процесс осуществляется с помощью молотка и отрезка металлической трубы (здесь хорошо подойдёт свечной ключ).

После нанесения удара не убирайте сразу молоток, иначе сухари разлетятся в стороны. Можно в верхнюю часть трубки запихнуть кусочек ветоши, это задержит вылетающие сухари.

Следующий инструмент, который нам понадобится – это съёмник для снятия направляющих втулок клапанов. Сам процесс замены направляющих клапана я написал в статье ( Замена направляющих втулок клапанов ). Есть разные съёмники. Первый (ударный).

Почему ударный? А потому что запрессовка происходит ударом молотка по оправке. Такой метод ни всегда проходит гладко. Бывали случаи, когда оправка заходила на перекос и снимала немного металла с посадочной плоскости втулки, тем самым уменьшается плотность её посадки, что не хорошо в нашем случае.

Распространённым приспособлением стал винтовой плавной запрессовки съёмник.

Этот съёмник позволяет плавно и безопасно заменить втулку. Продаются они в авто магазинах, но можно изготовить и самому как нарисую чертёж обязательно выложу.

Так же нам понадобится инструмент для снятия и установки сальника клапана. Работу по снятию и установке сальников нужно проводить осторожно. Почему осторожно? Потому что бортик, на который устанавливается сальник очень хрупкий и его можно повредить.

Для демонтажа применяются специальные зажимы, кстати, этот зажим можно изготовить самому. Я видел, как один мастер сделал зажим из распиленной на пополам гайки, приваренной к круглогубцам.

Метод извлечения прост. Охватываете снимаемый сальник и строго вертикально прокручиваете захват по оси в одну и другую сторону, при этом делаете натяжку вверх. Строго запрещается расшатывать сальник в стороны, потому как есть опасность повредить бортик направляющей втулки и нужно будет менять направляющую.

Установка сальников (колпачков) делается в специальной оправке.

Прежде чем устанавливать сальники, проверьте их на плотность установки. Попробуйте руками его надеть на ободок втулки. Если он не находит, то это наш сальник и его можно устанавливать. Если сальник находит свободно или болтается, то он будет пропускать масло и не справится со своей задачей.

Если сальник находит свободно или болтается, то он будет пропускать масло и не справится со своей задачей.

Я рекомендую пользоваться именно такими развёртками, потому что у них есть направляющая для точного захода в отверстие. Нам нужна развёртка с диаметром 8.00 мм. Развёртывание происходит следующим образом. Устанавливаете развертку в только что запрессованную направляющую втулку и лёгким нажатием прокручиваем её до тех пор, пока она не выйдет с другой стороны.

Следующим этапом будет притирка клапанов. Перед тем как притереть клапана их нужно обработать шарошками.

Использовать лучше вот такие шарошки. Нам понадобится три шарошки с разным углом обработки. Первая 45 градусов, вторая 60 и третья 30. Они обрабатывают седло клапана с лёгкостью и без особого усилия.

Пожалуй, из специального инструмента это всё, дальше всё можно сделать с помощью ключей и отвёрток.

В данный момент это всё и если появится ещё что-то, обязательно допишу.

Как запрессовать втулку в амортизатор

Посторонние стуки или резиновые скрипы во время движения автомобиля по неровностям дороги могут возникать помимо сайлентблоков рычагов из-за сильного износа резиновых втулок и сайлентблоков амортизаторов передней и задней подвески. В этой статье я дам практические советы о том, как без особых усилий осуществить замену изношенных деталей. Начнём с передней подвески.

В этой статье я дам практические советы о том, как без особых усилий осуществить замену изношенных деталей. Начнём с передней подвески.

Виновниками посторонних шумов могут быть сайлентблоки амортизаторов, а в очень редких случаях нижняя подушка на штоке амортизатора. Сперва провлдим визуальный осмотр на наличие потресканной или раздутой резины в сайлентблоке и нижней подушке. В этом случае не помешает помощник, который будет шатать автомобиль, а другой в это время будет руками прощупывать источник скрипов или стуков. При износе подушки или сайлентблока, на месте их заменить не получится, поэтому в любом случае придётся снимать с автомобиля амортизатор, а делается это довольно просто. Автомобиль не нужно поднимать на домкрате, поэтому достаточно того, что он будет стоять над смотровой канавой. Со стороны капота откручивается гайка крепления штока амортизатора к кузову автомобиля. Неудобство в том, что при откручивании проворачивается шток, который нужно держать вторым ключом. Можно придерживать шток и обычным, но удобнее всего будет использовать специальный ключ.

Открутив шток, снимаем с него шайбу с верхней подушкой, опускаемся в смотровую канаву и откручиваем две гайки нижней опоры амортизатора. Главное откручивать их осторожно, потому что они очень часто прикипают к резьбе. Теперь амортизатор вытаскивается вместе с пятой (нижней опорой). В этот момент со штока можно снять нижнюю подушку и при необходимости её заменить. Именно в проушине амортизатора и сидит сайлентблок, который соединён с пятой при помощи болта (пальца), который нужно вытащить, раскрутив гайку. Сайлентблок выпрессовывается наставкой в виде головки подходящего диаметра или обрезка трубы, по которой делают несколько ударов молотком. Чтобы сайлентблок беспрепятственно вышел из проушины, под саму проушину следует подложить большую головку или обрезок трубы.

Внутреннюю часть проушины и внешнюю обойму нового сайлентблока советую смазать Нигролом или моторным маслом, чтобы облегчить запрессовку. Запрессовывается с помощью наставки и молотка. Теперь устанавливается пята, продевается болт, затягивается и амортизатор можно ставить обратно на автомобиль. Резиновые подушки в идеале конечно тоже заменить, но если они целые и на них нет существенных трещин или деформаций, то можно смело их устанавливать.

Резиновые подушки в идеале конечно тоже заменить, но если они целые и на них нет существенных трещин или деформаций, то можно смело их устанавливать.

Амортизаторы задней подвески имеют две проушины, в которые с обеих сторон устанавливаются по две резиновые втулки. Когда они сильно потрескались или порвались, то их уже пора заменить.

Сначала от заднего моста откручивается гайка болта нижней опоры амортизатора, вынимается болт вместе с шайбами по бокам и старыми втулками и металлической втулкой. После этого, откручивается гайка шпильки верхней опоры амортизатора, снимается шайба и амортизатор получится снять с автомобиля. Здесь нужно быть предельно осторожным, потому что шпилька приварена к кузову и её можно испортить. В большинстве случаев, металлическая втулка прикипает к шпильке и чтобы её снять нужно только нагревать паяльной лампой шпильку. Но ничего этого делать не стоит, поэтому пусть она там и остаётся.

Установка амортизатора начинается с верхней опоры. Перед этим, обе проушины амортизатора советую обработать лёгкой наждачной бумагой для того, чтобы убрать шероховатую внутреннюю поверхность в проушине, которая быстро сотрёт новую втулку. На шпильку с прикипевшей металлической втулкой надевается резиновая втулка, затем проушина амортизатора, вторая втулка и шайба, которая затягивается гайкой. Во время затягивания гайки, главное не пережать втулки, так как они работают как сайлентблок, и небольшой зазор будет обеспечивать скручивание втулок при ходе подвески. Правильная установка резиновых втулок также играет важную роль — втулки должны друг на против друга сужаться, а не наоборот. Также обращайте внимание на состояние металлических втулок. Если же они деформированы, то их нужно заменить новыми.

На шпильку с прикипевшей металлической втулкой надевается резиновая втулка, затем проушина амортизатора, вторая втулка и шайба, которая затягивается гайкой. Во время затягивания гайки, главное не пережать втулки, так как они работают как сайлентблок, и небольшой зазор будет обеспечивать скручивание втулок при ходе подвески. Правильная установка резиновых втулок также играет важную роль — втулки должны друг на против друга сужаться, а не наоборот. Также обращайте внимание на состояние металлических втулок. Если же они деформированы, то их нужно заменить новыми.

Через проушину заднего моста, продевается болт, на который надевается шайба, первая резиновая втулка, амортизатор, вторая втулка, шайба и затягивается гайка. Затягиваем также аккуратно, чтобы обеспечить свободный ход втулок при работе подвески. Крайне не рекомендую устанавливать полиуретановые втулки. То что задняя часть автомобиля будет жёсткой это понятно, однако жесткие полиуретановые втулки не дают проушине проворачиваться, то есть не создаётся эффекта сайлентблока, в результате чего в большинстве случаев проушина отрывается от корпуса амортизатора.

Как известно всем владельцам классических Жигулей, на задней подвеске автомобиля четыре реактивные тяги — две маленькие, две большие, и одна большая тяга поперечной устойчивости или как её ещё бывает называют — тяга Панара. Внутри них находятся резиновые втулки (подушки), которые также изнашиваются и служат причиной возникновения шумов или скрипов. Для замены подушек тяг, их нужно снимать целиком с автомобиля. Одна сторона тяги при помощи болта (пальца) и гайки соединена с кузовом автомобиля, а другая с задним мостом. Для их снятия нужно только открутить и вытащить оба болта и тяга снимается. Немного сложнее с большими тягами. Чтобы открутить ту часть, которая соединена с задним мостом, нужно сперва открутить нижнюю опору амортизатора и вытащить его болт. Тягу Панара часто очень сложно открутить, потому что болты сильно прикипают и с этим приходится повозиться.

После того как сняты тяги, на которых требуется замены подушек, нужно извлечь старые. Сначала наставкой выбивается старая металлическая втулка, затем резиновые подушки можно выковыривать монтировкой, напильником, выбивать наставкой и молотком или выпрессовывать при помощи наставок и тесков. При установке новых резиновых втулок, нужно знать какой их размер под какую тягу предназначается. Сами подушки бывают двух размеров: большие запрессовываются в большие реактивные тяги и тягу Панара, а маленькие соответственно в маленькие реактивные тяги.

Перед запрессовкой, проушины тяг обрабатываются наждачной бумагой, чтобы также новые подушки не вышли из строя раньше времени. Запрессовываются подушки аналогично молотком или тесками. Для начала хорошо промазываем внутреннюю поверхность проушины тяги и наружную часть подушки жидким мылом или обычным мылом, разведённым с водой, но лучше всего подойдёт жидкое. Установив тягу параллельно земле и наставив сверху на проушину подушку, уверенным ударом молотка загоняете её в тягу. Затем стоит постучать молотком несколько раз с одной, а затем с другой стороны, чтобы резина хорошо расправилась внутри проушины и села на своё место. Затем старая или новая втулка вместе с центральным отверстием подушки смазывается мылом, и втулка также загоняется в подушку молотком.

Всегда трудно забить втулку в небольшое отверстие подушки, поэтому я край втулки, который заходит в отверстие немного затачиваю на верстаке. Если хорошо вдавить втулку заострённым концом в подушку, она немного туда войдёт от руки, и без лишних усилий забивается до конца молотком или тесками.

После замены подушек, тяги устанавливаются в порядке обратном снятию. Советую все болты смазать Нигролом, чтобы исключить прикипание при следующем ремонте.

Информационно — познавательный портал для автомобилистов

В целом замена нижних резиновых втулок передних амортизаторов на «патрике» особых проблем не составляет. Но на моё удивление они «живут» довольно недолго. И виной тому, как мне кажется, качество резины из которой они изготовлены.

К примеру, имеем два амортизатора снятых с машины. Пробег 35-40тыс.км.

Кто то конечно скажет, что и так не мало походили, но НЕТ! Машина не эксплуатировалась с какими то особым нагрузками и не так часто ездит по бездорожью. Тем не менее нижние втулки уже «убиты».

На УАЗы ставились разные варианты амортизаторов: со сборными нижними втулками, цельными и даже попадались с «залитыми» сайлентблоками. У нас вариант с цельной резинкой. Меняется она довольно просто. Но весь вопрос на что менять?

Конечно одним из интересных вариантов, может стать полиуретан. Но не весь полиуретан одинаково полезен. К тому же нужно учитывать особенности эксплуатации автомобиля. Например в нашем случае это пикап и он имеет довольно жесткую подвеску, а зимой, особенно в сильные морозы, полиуретан становиться совсем жестким и многие уже отмечали для себя тот факт, что подвеска становится совсем «деревянной». Поэтому идею о полиуретане мы пока отложим и посмотрим, что нам предложат в магазине и стандартных решений. А предложили нам два варианта:

1. Разрезная втулка (две конических резиновых втулки и металлическая распорная втулка)

2. Сплошная резинка, которую надо запрессовывать в амортизатор. При этом продавец сказал, что в нее типа ненужно ставить металлическую распорную, т.к. внутренний диаметр резиновой меньше и она туда просто не влезет… На самом деле он не прав! Распорная втулка ставится обязательно в обоих случаях! И как это правильно сделать я сейчас расскажу.

Для начала выпрессовываем старые втулки из корпуса амортизатора…

Далее, если Вы ставите разрезную втулку (вариант 1) — то просто вставляете их с двух сторон, а в центр задавливаете металлическую распорную втулку. Делается это легко, как правило руками, без применения каких то специальных инструментов.

Такой вариант замены очень быстрый и фактически можно даже полностью не снимать амортизатор с машины. Но минус в том, что такие втулки «ходят» крайне мало. Их придется менять при каждом ТО, а может и чаще. Но и стоят они не копейки…

Второй вариант установить цельную резинку. Для этого ее нужно запрессовать в корпус амортизатора. Однако в ряде случаем ее можно впихнуть туда даже от руки, хотя и с небольшими усилиями.

Далее самый важный момент! Нужно хорошо смазать внутреннюю часть резиновой втулки и распорную втулку жидким мылом и запрессовать ее например с помощью тисков. При этом пусть Вас не смущает разница в диаметре. Главное правильно ее спозиционировать перед началом запрессовки. Распорная втулка имеет специальный конус по краям и если правильно ее установить и хорошо смазать детали она зайдет довольно легко и тем самым разопрёт резиновую втулку в корпусе амортизатора.

В свою очередь верхнее крепление амортизаторов у нас тоже уже немного люфтило, но как оказалось позже высота резиновых подушек верхнего крепления амортизатора почти такая же как у новых резинок, т.е. «просели» они не сильно, однако этого оказалось достаточно, что бы амортизатор стал немного болтаться. Заменить их уж совсем просто и я не буду на этом акцентировать внимание. Как говорится: снял — поставил…

Сайлентблок или резиномеханический шарнир – две втулки (наружная и внутренняя) между которыми располагается резиновая или полиуретановая вставка. Используются эти шарниры для соединения деталей в подвеске, а также в системе креплений двигателя, КПП и амортизаторов.

За счет упругой силы резины или полиуретана происходит «гашение» пиковых нагрузок, которые возникают при наезде на препятствие, в яму и т.п. При нормальном режиме эксплуатации рабочий ресурс салйнтблоков составляет 100 тыс.км. Но учитывая состояние наших дорог многие из них на доживают и до половины срока. На скорость разрушения и износа полиуратана/резины влияет также манера езды: частый наезд на препятствие или преодоление их при нажатом тормозе способствуют их быстрому разрушению.

Как определить, что сайлентблоки разрушились и нужна замена? Обратите внимание на поведение машины во время движения и торможения. Если она не очень хорошо стала держать дорогу, если ее ведет в одну сторону или она «рыскает», а раньше таких проблем не наблюдалось, скорее всего, вам пора менять сайлентблоки. Если машина при раскачивании издает неприятный скрип – также предстоит замена. И еще один симптом – преждевременный износ шин. Часто разрушение резины/полиуретана видно невооруженным глазом: видны трещины, вспучивания и другие деформации.

Как запрессовать сайлентблок

Сайлентблок входит в рычаг с усилием. Потому просто вставить его на место не получится. Необходим или специальный пресс, который используют на СТО, или некоторые нехитрые инструменты, которые используют умельцы для запрессовки сайлентблоков (см. видео).

«Народных» методов есть несколько. Но смысл их один: сначала нужно удалить старый сайлентблок, зачистить посадочное место на рычаге, и запрессовать новый. С удалением резины обычно проблем не бывает, а удалить наружную обойму (оболочку) бывает сложно.

Перед тем как запрессовать сайлентблок, нужно удалить старый

Как вариант – сделать аккуратный пропил лобзиком (не заденьте сам рычаг), а затем при помощи молотка и какого-то металлического предметы выбить распиленную обойму. Выбрасывать ее не спешите – она может понадобиться при запрессовке.

Затем посадочное место нужно тщательно очистить, удалить все заусенцы и острые кромки. Поверхность должна быть ровная и гладкая. Затем, если сайлентблок не имеет наружно металлической обоймы, его и посадочное место для облегчения процесса смазать. Тут есть два варианта: использовать мыло (мыльный раствор), силиконовую смазку (подойдет для сайлентблоков из полиуретана) или смазку на литиевой основе (с железной обоймой).

Как запрессовать сайлентблок

Далее идет сам процесс. Кто-то использует тиски и кувалду, кто-то только тиски. Самый простой вариант: отцентровать втулку относительно посадочного места и кувалдой вогнать ее на место. Но такой способ требует определенной сноровки. При отсутствии опыта легко повредить не только сайлентблок, но и деталь, в которую он должен быть вставлен.

Чуть более сложный вариант: закрепить рычаг в тиски, отцентровать новую втулку, наставить сверху на нее старую металлическую обойму, сверху какое-нибудь приспособление по которому можно будет бить кувалдой или молотком. Все это отцентровываем и начинаем кувалдой вгонять втулку на место.

Вместо ударов кувалды можно использовать усилие тисков. Тогда вся конструкцию располагаете в горизонтальной плоскости, поджимаете тисками. Крепко прирерживая рычаг или другую деталь, куда запрессовываете сайлентблок, зажимаете тиски до тех пор, пока втулка не станет на место.

Как запрессовать сайлентблок в рычаг

Вот несколько способов того, как можно запрессовать сайлентблок. Какой из них вам больше нравится, тот и используйте.

Отдельно нужно сказать о том, как запрессовать сайлентблок в амортизатор.

Перед тем как, запрессовать сайлентблок в амортизатор, нужно удалить (выбить или выдавить) старый сайлентблок

Снимать старый придется скорее всего по частям – сначала высверлить резину или выдавить (если есть чем). Затем аккуратно ножовочным полотном подпилив наружную обойму, выбить ее молотком (аккуратно, не повредите края посадочного места).

Как запрессовать сайлентблок в амортизатор

Затем вставив подходящий блок и найдя подходящую головку, молотком загоните втулку на место.

Как запрессовать сайлентблок в амортизатор

При всей кажущейся простоте замена сайлентблока требует сноровки и опыта. Если экспериментировать с рычагами еще можно, то запрессовывать сайлентблок крепления двигателя или коробки передач лучше на СТО.

Запрессовка и выпрессовка клапанных втулок

Геометрические параметры и материал втулок.

У бензиновых автомобильных двигателей температура впускного клапана достигает 400 °С, а выпускного более 800 °С. Впускные клапаны омываются топливовоздушной смесью, а выпускные — отработавшими газами.

При этих условиях втулки клапанов должны прочно сидеть в головке блока цилиндров, осуществлять смазку и обеспечивать отвод тепла от стержня клапана. Требования к геометрии направляющих втулок и характеру их сопряжений по наружному диаметру (D) в головке блока и по внутреннему диаметру (d) со стержнем клапана строго нормированы (рис. 17, 18, табл. 4).

На рис. 17 представлены направляющие втулки клапанов двигателей ВАЗ. Втулки впускного и выпускного клапанов легко отличить: у втулки впускного винтовая канавка для удержания масла нарезана на половину длины втулки, что уменьшает поступление масла в камеру сгорания, а втулка выпускного для лучшего отвода тепла сделана более длинной.

Для головок блоков цилиндров из алюминиевых сплавов втулки изготавливают из чугуна (двигатели ВАЗ, см. рис. 17), из латуни или бронзы (см. рис. 18).

Бронзовые и латунные втулки обеспечивают более интенсивный отвод тепла от стержня клапана и лучше работают в условиях недостаточной смазки. Их обычно устанавливают в более форсированных двигателях, в которых условия смазки стержней выпускных клапанов весьма неблагоприятны из-за высокой температуры последних, а стержней впускных клапанов — вследствие выдувания и смывания масла топливовоздушной смесью, постоянно находящейся во впускном трубопроводе под пульсирующим давлением. Латунь лучше чем чугун работает в условиях ограниченной смазки, ее теплопроводность (см. табл. 5) в два раза выше, чем у чугуна

У латунных втулок есть смысл изменить посадочную поверхность под маслоотражательный колпачок, удалить канавку под стопорное кольцо и сделать ребро охлаждения, которое одновременно является и фиксатором положения втулки в головке блока цилиндров.

Латунные клапанные втулки применяются в двигателях автомобилей Audi, BMW, Volvo.

Вышеперечисленные свойства латуни позволяют отказаться от винтовых канавок в отверстиях клапанных втулок и сделать втулки впускных и выпускных клапанов одинаковой длины. Так сделано у упомянутых выше иномарок. У части иномарок одинаковыми (короткими) делают ремонтные латунные втулки

Латунные втулки позволяют уменьшить рабочий зазор в паре втулка — стержень клапана, что уменьшает расход масла. Большой коэффициент теплопроводности латуни способствует быстрой передаче тепла от стержня клапана к головке блока цилиндров и далее к охлаждающей жидкости. При выборе марки латуни необходимо иметь в виду, что латуни с большим содержанием цинка более дешевые, лучше обрабатываются резанием, лучше прирабатываются и меньше изнашиваются. Вместе с тем у этих латуней меньше теплопроводность. Более низкая температура латунных втулок способствует более длительной работе маслосъемных колпачков, что также уменьшает расход масла.

К сожалению, у латунных втулок есть и минусы. При нормальном рабочем зазоре «разогретой» втулки зазор у «неразогретой» слишком велик. Так у Audi (латунные втулки) в соединении втулка — клапан зазор у впускных клапанов 0,1 мм, у выпускных 0,13 мм. Тогда как у автомобилей ВАЗ (чугун) соответственно 0,022…0,055 мм и 0,029…0,062 мм, т.е. примерно в два раза меньше. Попытка уменьшить этот зазор всегда приводит к заклиниванию (схватыванию) стержней клапанов латунными втулками.

При изготовлении втулок необходимо обеспечить максимальную соосность внутреннего отверстия (под стержень клапана) и наружных посадочных поверхностей (в головку и под колпачок). Заметим, что у чугунных втулок, поступающих в запасные части, несоос-ность встречается довольно часто.

Если головка блока цилиндров чугунная, то установка специальных направляющих втулок клапанов не обязательна, отверстия под клапаны выполнены непосредственно в головке.

Размеры втулок даны на рис. 17 и 18, в табл. 4. Усилие запрессовки латунных втулок (см. рис. 18) в 2…3 раза меньше, чем чугунных (см. рис. 17). Процесс их запрессовки — легкое постукивание по оправке.

На втулку (см. рис. 18) колпачок напрессовывают нажатием руки на специальное приспособление. А вот спрессовывается колпачок в этом случае значительно труднее, чем со втулки (см. рис. 17).

Определение технического состояния втулок. Пригодность втулки рекомендуется определять по зазору в сопряжении втулка-стержень клапана. Измеряется диаметр стержня и диаметр отверстия во втулке, вычисляется зазор и его величина сравнивается с предельно допустимыми (см. табл. 4). Обычно у отечественных автомобилей предельно допустимый зазор у впускных клапанов 0,15 мм, у выпускных 0,20 мм.

Удобно замерять зазор в сопряжении втулка—клапан следующим образом (рис. 19). Клапан приподнимается над седлом до положения, показанного на рис. 19,а. Нажимаем на клапан в одну сторону и устанавливаем индикатор так, чтобы он опирался ножкой в цилиндрический поясок тарелки клапана. Ставим шкалу индикатора на ноль. Нажимаем на клапан в другую сторону (рис. 19,6) и считываем показания индикатора. Величину зазора в сопряжении втулка—клапан по схеме на рис. 19,а можно оценить и без индикатора, «на ощупь», так как величина косвенного зазора S значительно больше действительного. При пересчете действительных зазоров в косвенные для автомобилей ВАЗ получены следующие величины. Для впускных клапанов зазоры S будут 0,7…0,8 мм, предельно допустимые 1,3 мм. Для выпускных клапанов зазор S 0,5…0,7 мм, предельный 1,0 мм. Уменьшение зазоров S в случае выпускных клапанов связано с увеличенной длиной их втулок (см. рис. 17).

Если зазоры больше нормы, сначала заменяем клапаны. Если чрезмерный зазор не устраняется только заменой клапана, рекомендуется заменить и направляющую втулку.

Направляющая втулка на вид сравнительно простая деталь, однако с ее помощью базируется клапан, и он должен занять вполне определенное положение относительно седла. Геометрия втулки — это не только ее основные размеры, которые можно измерить штангенциркулем, микрометром. В понятие геометрии входит: шероховатость (чистота поверхности), волнистость, точность формы поверхности и точность расположения поверхностей относительно друг друга.

Втулки, поставляемые в запасные части, зачастую непригодны для установки. Часто несоосность цилиндрических поверхностей (d, D) втулки видна невооруженным глазом по разностенности, по заход-ной фаске. Втулки чаще запрессовываются в головку с большим натягом, а бывает, что вставляются почти от руки.

После запрессовки втулки необходимо развертывать. Развертывание — завершающая обработка просверленных и зенкерованных отверстий с целью получения точных по форме и диаметру цилиндрических отверстий с малой шероховатостью (Ra=0,32…1,25 мкм). Развертывание не изменяет положение оси отверстия. Поэтому, если втулка по своей геометрии непригодна к установке, но все же установлена, то после обработки седел фрезами, которые базируются направляющими стержнями по отверстиям во втулках удалить с фасок нагар и наклеп не удается. Фреза «цепляет» седло одним зубом. В таких случаях обычно пытаются исправить положение наклоном развертки в отверстии втулки. В конце такой «обработки» зазор в сопряжении втулка—клапан (с новой втулкой) становится равным зазору при старой втулке и вся работа теряет смысл.

Замена втулок. Чаще рекомендуются «ударные» методы, ниже будут рассмотрены способы замены клапанных втулок при помощи винтовых приспособлений с максимальной унификацией деталей.

Выпрессовка втулки клапана «Жигулей» показана на рис. 20. Поскольку шпильки крепления корпуса распределительного вала вывернуть бывает не так-то просто, есть смысл для крайних клапанов изготовить укороченную шпильку 5 (размеры в скобках) и низкую гайку 7.

Запрессовка новой клапанной втулки (рис. 21) производится при помощи шпильки 5 (см. рис. 20), гайки 4, упора 1 (см. рис. 21) и наконечника 5.

Выпрессовка (рис. 22, 24) и запрессовка (рис. 23, 25) втулок автомобилей «Самара», «Ока» и «Москвич-21412» производится при помощи тех же самых приспособлений, что и для «Жигулей» (см. рис. 20, 21).

При ремонте головок блоков «Москвичей-21412» и «Волг» ГАЗ-31029 приходится сталкиваться с трудностями, когда без предварительного рассверливания втулок просто не обойтись. Причина столь прочной посадки втулок — очень большие натяги в соединении. Дело в том, что головки нагревают до 160…175 °С, а втулки охлаждают в двуокиси углерода («сухой лед») до -40…-45 °С. При таких условиях втулки практически вставляют в отверстия головок, а не запрессовывают (головки двигателей воздушного охлаждения рекомендуют нагревать до 190…210 °С — ЛуАЗ-969М, без охлаждения втулок).

Втулки, поставляемые в запасные части, часто приходится протачивать для уменьшения наружного диаметра на величину до 0,3 мм.

При натягах в соединении втулка—головка до 0,15 мм и более (что примерно в два раза больше рекомендуемых значений) происходит что-то вроде сварки втулок с головкой. В этом случае выпрессо-вать втулки ударным методом не удается, а оправки становятся как грибы со шляпками. При выпрессовке таких втулок на прессе на них остается металл головки блока.

Если рекомендуемые натяги в соединении втулка — головка у автомобилей ВАЗ 0,063…0,108 мм, у «Москвичей» и «Волг» соответственно 0,025…0,064 мм и 0,027…0,087 мм, т.е. меньше; но более тяжелые случаи выпрессовки встречаются именно у последних. Возможно, это связано с большими диаметрами втулок (ВАЗ — 14 мм, «Москвич» — 15 мм, «Волга» — 17 мм).

При рассверливании втулок уменьшается толщина их стенок и давление прижатия втулок к стенкам отверстий в головке. Рассверливание рекомендуется проводить вплоть до толщины стенки втулки 1мм.

Выпрессовка рассверленных втулок при помощи винтовых приспособлений показана на рис. 26, 27. В приспособлениях различными являются только наконечники 3. Шпильку с резьбой М12х1,5 изготавливают из достаточно прочной стали с термообработкой. Например, используется сталь 38ХГСА с термообработкой — улучшением (закалка с высоким отпуском).

Если резьба шпильки накатывается (не нарезается), то ее прочность на разрыв увеличивается примерно на 25 %.

Многие знакомы с такими механическими характеристиками как прочность, деформируемость, упругость; менее известна такая характеристика как энергоемкость или способность запасать упругую энергию. Стали, применяемые для изготовления прочных шпилек, как раз имеют повышенную энергоемкость. В результате при обрыве резьбового конца шпильки он вместе с навернутым на него наконечником буквально выстреливает. Последнее необходимо иметь ввиду при особо тяжелой выпрес-совке втулок.

Вертикальное расположение втулок в головке цилиндров двигателя «Волги» позволяет довольно просто выпрессовать их на прессе (рис. 28). При этом может быть использована оправка, свинчиваемая из двух деталей 2 и 3 или специальная оправка 5 (одна деталь).

Запрессовка втулок в корпус — Энциклопедия по машиностроению XXL

ЗАПРЕССОВКА ВТУЛОК В КОРПУС [c.46]При запрессовке втулок в корпус во избежание задиров посадочные поверхности смазывают машинным маслом. Для взаимной ориентации применяют приспособления, показан- [c.842]

При запрессовке втулок в корпус во избежание задиров посадочные поверхности смазывают машинным маслом. Для взаимной ориентации применяют приспособления, показанные на рис. 64. Запрессовка втулок на прессе эффективна в тех случаях, когда наружный диаметр втулки выполнен с допусками не более чем i6, а отверстие в корпусе — Я7. При посадках с большим натягом следует нагревать корпус подшипника до температуры 100—150°С, что часто невозможно вследствие больших габаритов, или охлаждать втулку в жидком азоте, теоретическая температура которого — (190 +196) °С. Этот метод целесообразен для крупногабаритных тонкостенных втулок. После посадки втулки ее дополнительно крепят в корпусе с помощью винтов или штифтов, устанавливаемых с торца по поверхности сопряжения или в отверстия буртов. Сверление отверстий и нарезание резьбы в них под крепежные детали вьшолняют после запрессовки. Перед обработкой отверстия втулки вьшолняют сверление отверстий для подвода смазочного материала. Далее втулку подвергают тонкому растачиванию, развертыванию, калиброванию упрочняющими оправками или [c.369]

| Фиг. 254. Возможные погрешности при запрессовке втулок в корпус. |

Восстановление отверстий под подшипники качения шпинделя путем расточки и последующей запрессовки втулок в корпус передней бабки производится в редких случаях при наличии большого износа отверстий, который нельзя компенсировать соответствующей регулировкой подшипников. [c.107]

У многоопорных валов с неразъемными подшипниками скольжения (рис. 3.24) технологическим валом контролируют не только соосность и ступенчатость отверстий (постелей) корпусов, но соосность и ступенчатость самих подшипников после запрессовки втулок в корпуса. [c.128]

Некоторые особенности ремонта неразъемных подшипников скольжения. Соосность и ступенчатость как постелей, так и подшипников (после запрессовки втулок в корпус) контролируют, как правило, технологическим валом (см. рис. 3.24). При капитальном ремонте соосность и допустимая ступенчатость постелей и подшипников у многоопорных валов (например, кулачковых валов дизеля) достигается за счет расточки постелей с одной установки под категорийные ремонтные размеры, постановкой дополнительных деталей в постели корпусов различных редукторов или наращиванием поверхностей постелей. [c.143]

Рпс. 67, Приспособление для запрессовки втулок в корпус распределителя [c.207]

Запрессовка готовых втулок в корпус с посадкой Пр обеспечивает фиксацию втулки и ее упругую устойчивость. [c.51]

При постановке подшипников-заменителей применяют растачивание корпусов, запрессовку переходных втулок в корпус и напрессовку их на вал, наращивание слоя металла на посадочные поверхности корпуса или вала, обтачивание вала, удлинение шейки вала или углубление гнезда в корпусе, установку двух подшипников, обработку колец. [c.370]

Подшипники скольжения по конструкции могут быть разъемными (вкладыши) и неразъемными (втулки). Процесс сборки неразъемного подшипника состоит из следующих операций запрессовка втулки в корпус, закрепление ее от проворачивания и подгонка отверстия по валу. При запрессовке тонкостенных втулок с большими натягами в соединении (0,05—0,1 мм) особое внимание необходимо уделять правильному центрированию втулки по отверстию корпуса и направлению ее во время запрессовки. При неточном центрировании возможен задир наружной поверхности втулки или перекос ее в корпусе. [c.354]

Сборка шпинделей с подшипниками скольжения. Технологический процесс сборки шпинделей должен обеспечивать получение перечисленных норм точности. Для этого необходимо создать при сборке шпинделей с опорами скольжения плотное прилегание поверхностей сопрягаемых деталей. Плотность прилегания наружных поверхностей втулки при запрессовке ее в корпус достигается путем выбора надлежащей посадки и правильной запрессовки. Для получения плотного. прилегания опорных шеек шпинделя к поверхностям опорных втулок, а также для получения их соосности производится шабрение поверхностей втулок, предварительно по специальной оправке, имеющей форму шпинделя, н окончательно по шпинделю. Шабрение производится, в зависимости от требуемой [c.358]

Запрессовку втулок при нормальной температуре в зависимости от их расположения в корпусе и его размеров выполняют под прессом при помощи оправок или специальных приопособлений. Простейший способ запрессовки втулки в корпус — при помощи обычной универсальной выколотки и молотка. Этот способ, широко распространенный в индивидуальном и мелкосерийном производстве, дает удовлетворительные результаты лишь при малых [c.309]

При замене отдельной втулки, чтобы избежать обработки ее опорной поверхности после запрессовки в корпус, точно выдерживают натяг. При слишком большом натяге форма отверстия втулки искажается. Это может привести к тому, что прилегание шейки вала к опорной поверхности втулки окажется неудовлетворительным, а зазор на масло в подшипнике недостаточным. Втулку перед запрессовкой в корпус ориентируют так, чтобы отверстие в ней, служащее для подвода смазки в подшипник, совпало с аналогичным отверстием в корпусе. При монтаже втулок в корпуса опор соблюдают рекомендации, изложенные при сборке прессовых соединений. [c.143]

Запрессовку недлинных втулок и осей можно производить с помощью груза, опускаемого краном на запрессовываемую деталь. Вес груза при этом принимается на 20—25% больше требуемого усилия запрессовки данной детали на прессе. Чтобы предотвратить перекос детали, на верхний торец ее устанавливается направляющий диск со специальным центром, обеспечивающий правильное положение накладываемого груза. Запрессовка таким способом бронзовых втулок в корпуса подшипников направляющего аппарата гидротурбины занимает 1—2 мин. [c.340]

На рис. 106 изображено более сложное приспособление для запрессовки втулок в шестерни и другие детали. Одна из соединяемых деталей 5 (шестерня) устанавливается на корпусе 2 приспособления и центрируется на нем подпружиненным направляющим пальцем 4, Вторая деталь (втул- [c.360]

Процесс сборки подшипников скольжения состоит из их установки, пригонки, укладки вала и иногда регулирования опор. Подшипники скольжения применяются цельными, в виде втулок, и разъемными. Установка цельного подшипника в корпус заключается обычно в его запрессовке, закреплении от провертывания и подготовке отверстия. Запрессовка в зависимости от размеров втулки, натяга в сопряжении, конструкции узла н программы выпуска может быть выполнена в холодном виде, с нагревом отверстия корпуса или же с охлаждением самой втулки. [c.502]

Посадочные места у втулок для запрессовки в корпусы [c.599]

Операция запрессовки значительно упрощается применением несложных приспособлений (рис. 250), которые д обеспечивают втулке направление и предотвращают ее перекашивание. Однако диаметр втулки при этом способе запрессовки уменьшается, возможно также искажение ее формы. Поэтому при относительно больших натягах, во избежание перекосов и сдавливания втулок (особенно при монтаже тонкостенных втулок), их при запрессовке необходимо более точно центрировать относительно отверстия в корпусе. [c.309]

Часто монтаж втулок производят в стесненных или неудобных для работы местах корпуса, когда удерживать втулку руками в начале запрессовки невозможно. В таких случаях целесообразно пользоваться оправкой с шариками (рис. 252, б). Три шарика, разжимаемые пружинами, удерживают втулку, насаженную на центрирующую часть. [c.310]

При установке втулок с нагревом охватывающей детали последнюю помещают в электрическую печь или ванну с горячим маслом. Время выдержки зависит от формы, веса и материала детали. Запрессовку втулки в нагретый корпус следует производить по возможности быстро, так как втулка будет нагреваться и расширяться, что усложнит операцию. Если втулка идет неправильно или деформируется, запрессовку надо прекратить, а втулку при помощи выколотки аккуратно выпрессовывать, установить причину погрешности и устранить ее. [c.310]

Контроль межосевого расстояния в корпусе и на перекос осей отверстий производят после их растачивания, а при скользящих подшипниках — после запрессовки втулок с помощью контрольных валов, эталонного колеса, измерительного червяка и специальных шаблонов. [c.455]

Натяг для запрессовки в корпус у неразрезных полиамидных втулок рекомендуется принимать в пределах 3—6% от диаметра, [c.241]

Технологический процесс изготовления ТПС состоит из следующих этапов литья под давлением втулок из термопластичных материалов, термической обработки отлитых деталей, запрессовки их в металлический корпус или промежуточную обойму и обработки резанием (расточка, сверление). [c.74]

На внещней поверхности втулок под запрессовку делают фаску под углом 5—15° шириной /= (0,05—0,1) d. Такая же фаска делается в корпусе, в который запрессовывается втулка. На внутренней поверхности у торцов втулки (вкладыша) вместо фасок делают скругления радиусом, равным до а на наружной— до Vj толщины их стенок. [c.378]

Запрессовка втулок с натягами большими, чем предусмотрено в табл. 307, в их корпусы производится при помощи направляющих конусных гильз (фиг. 243). [c.382]

Для получения необходимой соосности отверстий, расположенных на одной оси, применяется совместное развертывание втулок после их запрессовки в корпус. [c.354]

Подшипники скольжения применяют преимущественно на тихоходных валах, в блоках, шарнирах стреловых систем в виде неразъемных втулок. Дефектация втулок ведется по состоянию их запрессовки в корпусах, значению масляного зазора и состоянию рабочих поверхностей. Рекомендуемые ремонтные нормативы допускаемого масляного зазора приведены в табл. У1Г.3.5. [c.528]

Установка втулок и вкладышей в корпусе. В зависимости от габаритных размеров деталей и вида сопряжения установку втулки в корпус чаще всего производят с предварительным охлаждением в жидком азоте или механической запрессовкой. Температуру охлаждения и время выдержки бронзовых и латунных втулок в жидком азоте определяют по номограмме (рис. 51,6). Для стальных втулок полученное по номограмме время следует увеличить в 2,1 раза. [c.335]

Посадки Н11р6, Pl/h6 применяют для установки на валах зубчатых колес (соединения усиливают шпонками) для запрессовки втулок в корпуса и напрессовки на валы установочных колец. [c.200]

Запрессовка втулок в корпус. Надежность работы подшипников с запрессованными втулками из термопластичных материалов в значительной степени определяется правильным выбором натяга. Свойственная термопластам релаксация напряжений (особенно значительная при повышенных температурах) приводит к тому, что усилие запрессовки с течением времени уменьшается. Это можно наблюдать при сопоставлении усилий распрес-совки Рр после выдержки подшипников при повышенных температурах с усилиями запрессовки Р3. [c.76]

Разъемные вкладыши текстолитовых подшипников тоже необходимо изготовлять с натягами, указанными для цельных втулок подшипников. После затяжки подшипника не должен оставаться зазор между крышкой и корпусом подшипника. Если требуется малый зазор, окончательную мсханичсскую обработку производят после запрессовки втулки в корпус подшипника. [c.234]

Подшипники скольжения могут быть разъемными (вкладыши) и неразъемными (втулки). Процесс сборки неразъемного подшипника состоит из следующих переходов запрессовки втулки в корпус, закрепления ее от проворачивания и подгонки отверстия по валу. При запрессовке тонкостенных втулок особое внимание необходимо уделять правильному центрированию втулки по отверстию корпуса и направлению ее во время запрессовки. При неточном центрировании возможен задир наружной поверхности втулки или перекос ее в корпусе. После запрессовки втулок их внутренний диаметр уменьшается. Поэтому отверстие втулки необходимо расшабрить или обработать развертыванием до получения требуемого размера. Окончательную обработку отверстий после запрессовки втулок в некоторых случаях можно производить путем калибрования шариком или дорном. Для получения необходимой соосности отверстий, расположенных на одной оси, применяется совместное развертывание втулок после их запрессовки в корпус. Развертывание производится комбинированными ручными развертками. [c.268]

Установка втулок в корпусах включает взаимную ориентацию, запрессовку, закрепление от проворачивания и обработку отверстия. Для взаимной ориентации применяют приспособления, иоказаннйе на рис. 104. [c.664]

Посадку Нп (табл. 28) следует назначать для корпусов из цветных металлов. В этом случае рекомендуется (особенно для силуми-новых корпусов) запрессовка стальных втулок в корпус. [c.397]

Ремонт карбинольным клеем изломанных деталей и изношек-ных направляющих. Склеивание сломанных деталей, запрессовка изношенных втулок в корпус, восстановление направляющих производятся в следующей последовательности поверхности склеивания обезжириваются и просушиваются в комнатных условиях на обе склеиваемые поверхности наносится вязкий клей совмещаются, а затем притираются или запрессовываются сопрягаемые детали удаляются обтирочным материалом излишки клея. Соединение просушивается при температуре 18—30° С в течение 24 ч. [c.132]

Посадка бронзовых точко> тенных втулок в корпуса неразьемных подшипнк-кэв, в ступицы колес, барабанов и роликов без примгнения винтов и с последующей разверткой после запрессовки. [c.380]

Сборка узлов с подшипниками скольжения запрессовка по ши11никовых втулок в корпус, контроль запрессовки и последующая обработка втулок установка вкладышей в гнезда корпуса и крышки, укладка вала в подшипники, пригоночные работы, затяжка подшипников особенности сборки тонкостенных вкладышей контроль сборки подшипников скольжения. [c.441]

Известно, что содержание технологии для многих однотипных соединений и узлов по существу одинаково. К числу однотипных, например, могут быть отнесены операции напрессовки подшипников качения на валы установки подшипников в корпус запрессовки в охватываюш,ую деталь втулок, пальцев, осей постановки и закрепления на валах зубчатых колес, шкивов, маховиков укладки валов в подшипники сборки различных типов резьбовых и клепаных соединений и др. Обобщение этих частных технологий, выделение из большой группы их наиболее прогрессивных технологических решений применительно к той или иной типовой группе соединений представляет собой типизацию технологических процессов. [c.532]

Технологический процесс изготовления термопластичных подшипников скольжения состоит из следующих этапов литья под давлением втулок из термопластичных материалов, термической обработки отлитых деталей, запрессовки их в металлический корпус или промежуточную обойму и обработки резанием (рас- вт улки для терно точка, сверление). стичного подшипника [c.43]

Расточить отверстия нид запрессовку втулок 2) запрессовать втулки 3 сверлить отверстия под резьбу в месте соединения втулки с корпусом 4) нарезать резьбу 5) установить винты (i) расточить отверстия в запрессовгнных втулках под размер оправки 7) проверить согласованность расположения расточенных отверстий по от1гошеиию к другим отверстиям 8) переустановить корпус 3 соответствии с определенными размерам 9) окончательно расточить отверстия в з шрессованлых втулках [c.4]

На рабочей поверхности корпуса 3 до запрессовки втулок 5 профрезеровывается паз, ширина w которого меньше диаметра d отверстия втулки 5. Ввиду того, что w нагнетательной линией (с насосом). При смеш ении детали 2 в какую-либо сторону нагнетательная линия соединяется с соответствующей полостью гидродвигателя. [c.467]

Такой же шлифовке подвергают цилиндрические наружные поверхности центрального стержня 5 (см. рис. 176) на диаметре 20ZS, o5° мм и втулки 6. В корпусе 12 проверяют калиброванные отверстия ниппеля 8- Верхнее отверстие должно быть диаметром 1,5 мм, нижнее — 2 мм. Затем проверяют плотность запрессовки втулок 4 и 7, а в нижней части 10 плотность втулки II. Эту проверку производят на специальном приспособлении под давлением 6 кПсм . Места запрессовки обмыливают мыльным раствором. Образование мыльных пузырей не до-пускается. [c.235]

Способ демонтажа опорных втулок осей машин из глухих отверстий

Изобретение относится к области технологии разборки деталей и может быть использовано, например, при выпрессовке опорных втулок осей машин из глухих отверстий. Способ демонтажа включает заполнение внутренней полости опорной втулки жидкостью, размещение в этой полости плунжера, выполненного с полированной поверхностью для обеспечения герметичной скользящей посадки относительно внутренней поверхности опорной втулки, и создание в жидкости импульсного динамического давления посредством ударной нагрузки, которой воздействуют на плунжер, с передачей осевой выталкивающей силы на торцы опорной втулки со стороны дна глухого отверстия. Использование изобретения позволяет существенно снизить трудоемкость операций по демонтажу и упростить технические средства для таких операций. 1 ил.

Изобретение относится к машиностроению и предназначено для механизированного демонтажа опорных втулок осей машин.

Известен способ для механизированного демонтажа опорных закрепительных втулок роликовых подшипников в буксах железнодорожных вагонов. Для демонтажа на опорную закрепительную втулку навинчивают втулку — извлекатель до упора в торец внутренней обоймы подшипника создают статическое давление жидкости в гидроцилиндре с помощью поршня — толкателя, перемещаемого винтовой парой. Жидкость высокого давления по трубопроводам поступает в кольцевой рабочий цилиндр, который подвижной своей частью вытягивает из глухой полости внутренней обоймы подшипника втулку — извлекатель вместе с опорной закрепительной втулкой (RU 2066624 С1; МПК В25В 27/02, В23Р 19/02, 1996).

Недостатками данного способа является то, что он не позволяет выпрессовывать из глухих отверстий опорные втулки, не имеющие выступающих частей и резьбы на их поверхности, а также сложность и громоздкость устройств для его реализации.

Наиболее близким к предлагаемому изобретению является способ бестраншейной замены подземных трубопроводов путем разрушения старого стального трубопровода, разделения его в продольном и поперечном направлениях одновременно с его выбиванием в приемный колодец посредством приложения статической и динамической импульсной нагрузок, создаваемых на торце трубопровода лебедкой и ударным узлом, работающим на сжатом воздухе (RU2253789 С2, МПК F16L 1/028,2003).

Недостатками способа являются высокая трудоемкость и энергоемкость выполнения операций по извлечению трубопровода, сложность и громоздкость технических устройств для его реализации.

Задачей предлагаемого изобретения является существенное снижение трудоемкости и энергоемкости выполняемых операций и упрощение конструкции технических устройств для выпрессовки опорных втулок машин из глухих отверстий.

Сущность изобретения заключается в том, что в известном способе демонтажа опорных втулок осей машин из глухих отверстий, заключающемся в выбивании втулок посредством создания на их торце ударной нагрузки, герметизируют опорную втулку, создают в ее внутренней полости импульсное динамическое давление жидкости, выдавливая ее из глухого отверстия.

На фотографии №1 представлено размещения оборудования.

В процессе подготовки эксперимента (фото 1) опорную втулку 1 с натягом запрессовали в глухое отверстие 2 корпуса 3 с усилием 30 килоньютонов, а плунжер 4 выполнен с полированной поверхностью, что обеспечивало герметичную скользящую посадку относительно внутренней поверхности опорной втулки 1.

Заявляемый способ осуществляется следующим образом. Во внутреннюю полость опорной втулки 1 заливают машинное масло и вставляют плунжер 4. Ударное воздействие на торец плунжера, осуществляется молотком, благодаря чему во внутренней полости опорной втулки 1 создается импульсное высокое давление жидкости. Жидкость проникает в зазор между дном глухого отверстия 2 и нижним торцом извлекаемой опорной втулки 1, создает динамическую составляющую осевой выталкивающей силы на корпусе опорной втулки 1. В процессе выхода опорной втулки 1 примерно на половину ее высоты, плунжер 4 извлекается, доливается машинное масло, и плунжер 4 вставляется вновь. Затем наносится еще несколько ударов по торцу плунжера 4 и опорная втулка 1 выдавливается полностью из глухого отверстия корпуса машины 3.

Предлагаемый способ демонтажа опорных втулок осей машин позволяет существенно снизить трудоемкость и энергоемкость выполняемых операций и упростить конструкцию технических устройств для его реализации.

Этот способ может быть успешно применен при выполнении ремонтно-восстановительных работ на авиационной, автомобильной технике, железнодорожном транспорте и на оборудовании нефтегазового комплекса.

Способ демонтажа опорной втулки оси машины из глухого отверстия, включающий заполнение внутренней полости опорной втулки жидкостью, размещение в этой полости плунжера, выполненного с полированной поверхностью для обеспечения герметичной скользящей посадки относительно внутренней поверхности опорной втулки, и создание в жидкости импульсного динамического давления посредством ударной нагрузки, которой воздействуют на плунжер, с передачей осевой выталкивающей силы на торцы опорной втулки со стороны дна глухого отверстия.

Замена бронзовой втулки верхней головки шатуна — Полезные статьи — — Статьи

Нередко при ремонте мотоциклетных двигателей требуется замена не только поршней и пальцев, но и бронзовых втулок верхней головки шатуна. Мы покажем, как это делается на примере ремонта коленчатого вала мотоцикла «Урал».

При покупке запчастей следует обратить особое внимание на качество изготовления втулок. Они должны быть правильной цилиндрической формы, а линия стыка иметь ровное сопряжение параллельных поверхностей. Хорошая втулка изготовлена аккуратно и смотрится красиво. Однако встречаются в продаже экземпляры, как будто вырубленные зубилом и свернутые молотком. Они не имеют вполне цилиндрической формы и плохо сопрягаются по стыку. Попытка использовать подобные запчасти обычно приводит к печальному финалу.

1. Разбираем ножовку и собираем ее так, чтобы полотно оказалось внутри верхней головки шатуна. Произведем пропил вдоль линии стыка, отступив от нее на 3-4 мм. До тела шатуна доходить не следует (чтобы не повредить). На дне пропила должен остаться тонкий, как фольга, слой бронзы.

2. При помощи любого острого инструмента извлекаем отпиленную от втулки полоску. Запомните, как был сориентирован стык втулки (вправо или влево от вертикальной оси шатуна, но без совпадения с отверстиями для смазки).

3. Осторожно расшатав оставшуюся (большую) часть втулки отверткой, выпрессовываем ее при помощи подручных инструментов (молотка и торцовой головки).