Как работает роботизированная коробка передач — ДРАЙВ

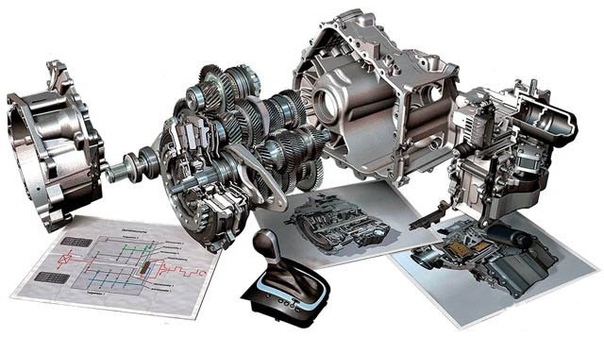

Чтобы ответить на этот вопрос, придётся вспомнить устройство обычной механической коробки передач. Основу классической «механики» составляют два вала — первичный (ведущий) и вторичный (ведомый). На первичный вал через механизм сцепления передаётся крутящий момент от двигателя. Со вторичного вала преобразованный момент идёт на ведущие колёса. И на первичный, и на вторичный валы посажены шестерни, попарно находящиеся в зацеплении. Но на первичном шестерни закреплены жёстко, а на вторичном — свободно вращаются. В положении «нейтраль» все вторичные шестерни прокручиваются на валу свободно, то есть крутящий момент на колёса не поступает.

Перед включением передачи водитель выжимает сцепление, отсоединяя первичный вал от двигателя. Затем рычагом КПП через систему тяг на вторичном валу перемещаются специальные устройства — синхронизаторы. При подведении муфта синхронизатора жёстко блокирует на валу вторичную шестерню нужной передачи.

Упрощённая схема работы 5-ступенчатой механической коробки передач.

Принцип действия роботизированных коробок передач абсолютно тот же. Единственное отличие в том, что смыканием/размыканием сцепления и выбором передач в «роботе» занимаются сервоприводы — актуаторы. Чаще всего это шаговый электромотор с редуктором и исполнительным механизмом. Но встречаются и гидравлические актуаторы.

Роботизированная КПП SensoDrive применяется на автомобилях марки Citroen.

Управляет актуаторами электронный блок. По команде на переключение первый сервопривод выжимает сцепление, второй перемещает синхронизаторы, включая нужную передачу. Затем первый плавно отпускает сцепление.

Проблема «робота» — отсутствие обратной связи по сцеплению. Человек чувствует момент смыкания дисков и может переключить скорость быстро и плавно. А электроника вынуждена перестраховываться: чтобы избежать рывков и сохранить сцепление, «робот» надолго разрывает поток мощности от двигателя к колёсам во время переключения. Получаются дискомфортные провалы на разгоне. Единственный способ достичь комфорта при переключениях — сократить их время. А это, увы, означает рост цены всей конструкции.

А электроника вынуждена перестраховываться: чтобы избежать рывков и сохранить сцепление, «робот» надолго разрывает поток мощности от двигателя к колёсам во время переключения. Получаются дискомфортные провалы на разгоне. Единственный способ достичь комфорта при переключениях — сократить их время. А это, увы, означает рост цены всей конструкции.

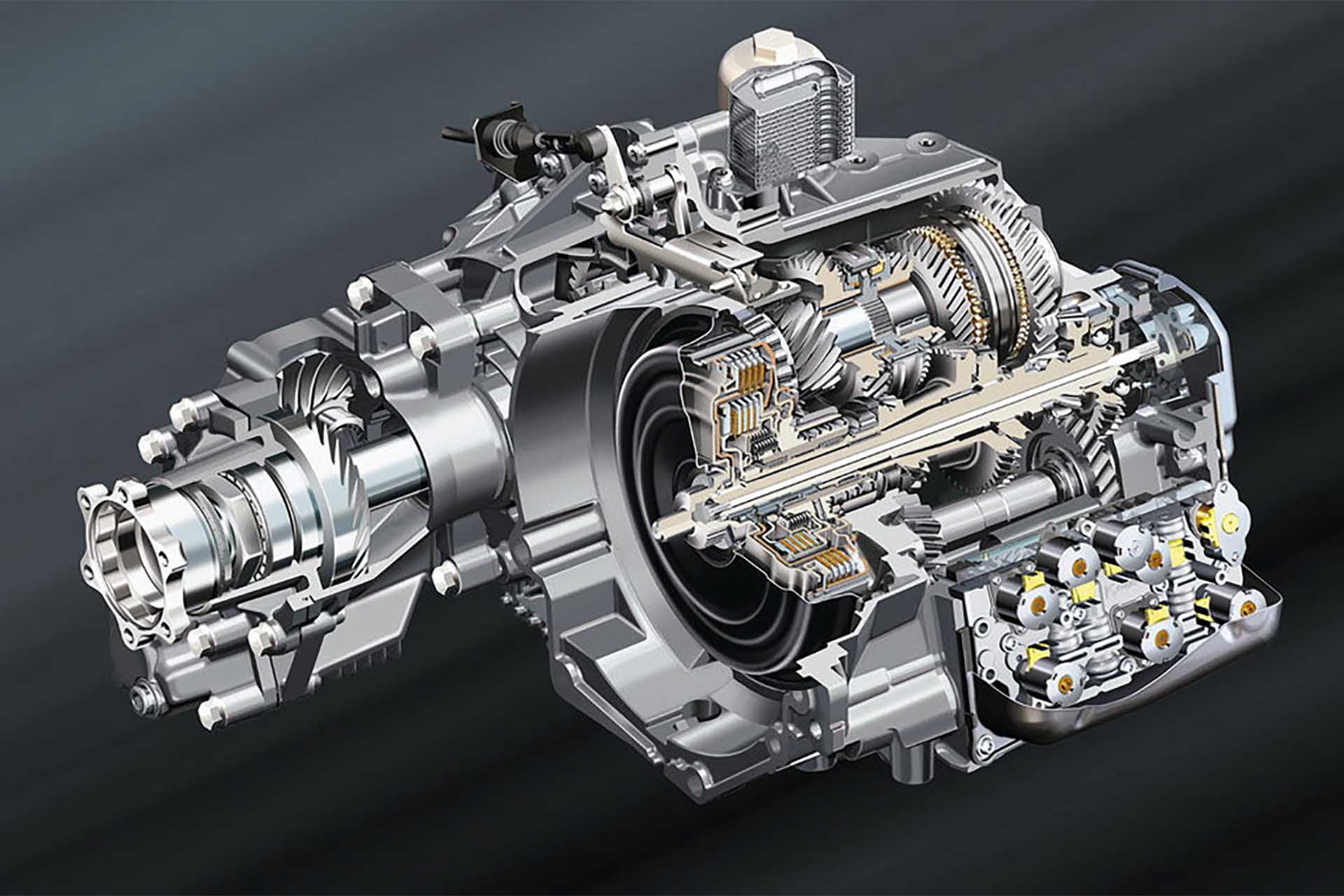

Пионером массового использования преселективных коробок стал концерн Volkswagen, использующий DSG (S tronic у Audi) как на переднеприводных, так и на полноприводных моделях с продольно и поперечно установленными двигателями. Аббревиатура DSG (Direct Shift Gearbox — коробка прямого включения) стала нарицательным для коробок с двумя сцеплениями — хотя на самом деле это просто товарный знак.

Революционным решением стала появившаяся в начале 80-х трансмиссия с двумя сцеплениями DCT (dual clutch transmission). Рассмотрим её работу на примере 6-ступенчатой коробки DSG концерна Volkswagen. У коробки два вторичных вала с расположенными на них ведомыми шестернями и синхронизаторами — как у шестиступенчатой «механики» Гольфа. Фокус в том, что первичных валов тоже два: они вставлены друг в друга по принципу матрёшки. Каждый из валов соединяется с двигателем через отдельное многодисковое сцепление. На внешнем первичном валу закреплены шестерни второй, четвёртой и шестой передач, на внутреннем — первой, третьей, пятой и заднего хода. Допустим, автомобиль начинает разгон с места. Включается первая передача (муфта блокирует ведомую шестерню первой передачи). Замыкается первое сцепление, и крутящий момент через внутренний первичный вал передаётся на колёса. Поехали! Но одновременно с включением первой передачи умная электроника прогнозирует последующее включение второй — и блокирует её вторичную шестерню. Именно поэтому такие коробки ещё называют преселективными. Таким образом, включены две передачи сразу, но заклинивания не происходит, — ведущая шестерня второй передачи находится на внешнем валу, сцепление которого пока разомкнуто.

Фокус в том, что первичных валов тоже два: они вставлены друг в друга по принципу матрёшки. Каждый из валов соединяется с двигателем через отдельное многодисковое сцепление. На внешнем первичном валу закреплены шестерни второй, четвёртой и шестой передач, на внутреннем — первой, третьей, пятой и заднего хода. Допустим, автомобиль начинает разгон с места. Включается первая передача (муфта блокирует ведомую шестерню первой передачи). Замыкается первое сцепление, и крутящий момент через внутренний первичный вал передаётся на колёса. Поехали! Но одновременно с включением первой передачи умная электроника прогнозирует последующее включение второй — и блокирует её вторичную шестерню. Именно поэтому такие коробки ещё называют преселективными. Таким образом, включены две передачи сразу, но заклинивания не происходит, — ведущая шестерня второй передачи находится на внешнем валу, сцепление которого пока разомкнуто.

Состояние DSG при движении на первой передаче.

Когда машина достаточно разгонится и компьютер решит повысить передачу, размыкается первое сцепление и одновременно замыкается второе. Крутящий момент теперь идёт через внешний первичный вал и пару второй передачи. На внутреннем валу уже выбрана третья. При замедлении те же операции происходят в обратном порядке. Переход происходит практически без разрыва потока мощности и с фантастической скоростью. Серийная коробка Гольфа переключается за восемь миллисекунд. Сравните со 150 мс на Ferrari Enzo!

Состояние DSG после переключения на 2-ю передачу. 3-я передача ожидает своей очереди.

Коробки с двойным сцеплением экономичнее и быстрее традиционных механических, а также более комфортны, чем «автоматы». Главный их недостаток — высокая цена. Вторую проблему — неспособность передавать большой крутящий момент — решили с появлением DSG фирмы Ricardo на 1000-сильном купе Bugatti Veyron. Но пока удел большинства суперкаров — «роботы».

Роботизированная коробка AMG Speedshift, устанавливаемая на новейший SL 63 AMG, представляет собой модифицированный мерседесовский «автомат» 7G-Tronic. Только крутящий момент вместо тяжёлого и инертного гидротрансформатора передаёт одинарное многодисковое «мокрое» сцепление. Благодаря применению сложных электрогидравлических актуаторов время переключения составляет 0,1 с.

Сегодня коробки DCT есть не только у Фольксвагена, но и у компаний BMW, Ford, Mitsubishi и FIAT. Преселективные коробки признали даже инженеры Porsche, которые используют в своих машинах только проверенные технологии. Аналитики прогнозируют, что в будущем наиболее распространёнными трансмиссиями станут DCT и вариаторы. А дни третьей педали, похоже, сочтены — скоро она исчезнет даже из самых драйверских спорткаров. Человечество выбирает то, что удобнее.

Что делать, чтобы роботизированная коробка передач не ломалась

Что может сломаться в «роботе»

Самый пугающий (но на самом деле самый безобидный) симптом проявляется в следующем: «мозги» коробки в какой-то момент перестают распознавать положение селектора или не разрешают включить Drive или Reverse, а в некоторых случаях — даже завести мотор. В режим самозащиты «робот» может перейти либо при перегреве, либо при сбоях в работе датчиков. Сильный перегрев, кстати, их и «перекашивает», делая проблему регулярной.

«Робот» с одним диском, несмотря на простоту конструкции, не может похвастаться огромным ресурсом. Если сама коробка обычно служит долго, то сцепление изнашивается быстрее, чем у опытного водителя, ездящего на «механике» — порой уже через 20–30 тыс. км. Нередки и отказы его сервопривода, которому требуется немалое усилие для размыкания дисков.

Тонким местом преселективных коробок тоже оказались сцепления. Их износ — самая распространённая неисправность трансмиссий этого типа. Традиционные «сухие» диски сцепления, нормально работающие в паре с МКПП, при быстрых и частых переключениях «робота» склонны к перегреву и, как следствие, быстрому износу и деформации, поэтому их применяют только там, где нагрузки на коробку относительно невелики. С мощными моторами или на тяжёлых машинах приходится использовать многодисковые сцепления, работающие в специальном масле, которое их охлаждает. И всё равно для узла «сухих» сцеплений в преселективной коробке неплохим ресурсом считаются 60–70 тыс. км, «мокрые» могут прослужить вдвое дольше, но их обслуживание и замена обходятся значительно дороже. Верные признаки износа сцеплений — толчки при переключениях, вибрации при старте автомобиля с места.

Традиционные «сухие» диски сцепления, нормально работающие в паре с МКПП, при быстрых и частых переключениях «робота» склонны к перегреву и, как следствие, быстрому износу и деформации, поэтому их применяют только там, где нагрузки на коробку относительно невелики. С мощными моторами или на тяжёлых машинах приходится использовать многодисковые сцепления, работающие в специальном масле, которое их охлаждает. И всё равно для узла «сухих» сцеплений в преселективной коробке неплохим ресурсом считаются 60–70 тыс. км, «мокрые» могут прослужить вдвое дольше, но их обслуживание и замена обходятся значительно дороже. Верные признаки износа сцеплений — толчки при переключениях, вибрации при старте автомобиля с места.

Чтобы коробка переключалась плавно, а сцепления служили долго, требуется очень точная и согласованная работа систем управления сцеплениями и сменой передач. Если заведующий этим мехатронный блок настроен недостаточно тонко и неточно исполняет команды электронной программы управления, то коробка начинает методично убивать сама себя.

Именно мехатроника — самая капризная часть «робота». Этот блок, совмещающий в себе электронные и гидравлические части для приводных механизмов, работает в довольно сложных условиях — ему приходится с большой частотой выполнять разные команды, выдерживать большое давление рабочей жидкости (она отличается от масла, залитого в саму коробку), подстраивать свои режимы под текущие условия езды, режимы и фактический износ сцеплений. В общем, сбои, перегревы, отклонения в работе управляющих соленоидов, загрязнение масляных каналов, подтёки и даже трещины в корпусе мехатронного блока — список возможных проблем довольно обширен.

Самые редкие, но тоже больно бьющие по карману неисправности связаны с механической частью коробки. Износ валов, шестерёнок, вилок переключения, подшипников и прочих деталей редуктора (всё это проявляется специфическим шумом или заминками в переключениях передач) лечится, как правило, только капитальным ремонтом «робота». Либо его полной заменой.

Впрочем, не всё так драматично. Инженеры постоянно работают над повышением надёжности «роботов» с двумя сцеплениями. Если правильно эксплуатировать и обслуживать, то сегодня даже «сухая» конструкция способна без каких-либо проблем и дорогостоящих замен пройти 150–200 тысяч пробега.

Инженеры постоянно работают над повышением надёжности «роботов» с двумя сцеплениями. Если правильно эксплуатировать и обслуживать, то сегодня даже «сухая» конструкция способна без каких-либо проблем и дорогостоящих замен пройти 150–200 тысяч пробега.

Роботизированная коробка передач (робот) что это? Как работает: плюсы, минусы

Коробка робот: преимущества, недостатки

Еще совсем недавно рядовой автолюбитель не имел свободы выбора трансмиссии с покупкой автомобиля. Технологический прогресс последних лет подарил несколько интересных систем – это и вариатор, и роботизированная коробка. Техническая реализация коробки-робота велась еще в 20 лет назад, однако внедрение этой трансмиссии в массы произошло сравнительно недавно. Первую версию агрегата немецкие инженеры выпустили в 2002 году. С тех пор было придумано немалое количество его разных вариаций и модификаций.

Конструкция и принцип работы роботизированной коробки

В конструктивном плане коробка-робот идентична с обычной «механикой». Вся разница заключается в том, что подбор и переключение передач в ней это полностью автоматизированный процесс. Фактически это значит, что есть некий «мозг», который и отвечает за включение нужной скорости. Причем процесс смыкания/размыкания сцепления практически не заметен и не ощутим. Поэтому водители авто с роботом отмечают высокий уровень комфорта, простоту использования и динамичность.

Вся разница заключается в том, что подбор и переключение передач в ней это полностью автоматизированный процесс. Фактически это значит, что есть некий «мозг», который и отвечает за включение нужной скорости. Причем процесс смыкания/размыкания сцепления практически не заметен и не ощутим. Поэтому водители авто с роботом отмечают высокий уровень комфорта, простоту использования и динамичность.

Особенность робота заключается и в том, что эта коробка может совмещать как одно, так и сразу два сцепления. Внедрив в конструкцию дополнительный механизм разъединения трансмиссии от двигателя, инженеры попытались снизить негативный эффект провалов тяги. Двойное сцепление реализовано в коробках по типу DSG или Powershift. Такие коробки еще называют преселективными или «предварительно выбирающими». Они позволяют при включенной скорости выбрать следующую передачу без перерыва в работе КПП. На авто с такими коробками передача крутящего момента происходит без потерь, так как нет разрыва потока мощности.

Стоит ли приобретать автомобиль с преселективной коробкой?

Как и в случае с автоматической коробкой, функционирование робота невозможно без наличия электронной системы. Датчики следят за определенными рабочими характеристиками коробки, передают информацию блоку управления, где формируются команды исполнительным механизмам с учетом прописанных алгоритмов. Предусмотрен и ручной режим работы (как Типтроник на АКПП), благодаря которому водитель имеет возможность переключать передачи за счет органов управления – селектор или переключатели, расположенные под рулем.

Разновидности роботизированных коробок

Нередко робот является агрегатом, сконструированным на базе готового решения. Часто за основу узла инженеры берут гидромеханический автомат и внедряют фрикционное многодисковое сцепление. Также возможен вариант, когда классическая «механика» получает привод гидравлического или механического типа.

Также возможен вариант, когда классическая «механика» получает привод гидравлического или механического типа.

Коробка робот с электрическим приводом считается более простым и дешевым решением. Его основной недостаток – низкая скорость работы (0.3-0.5 с) с одновременным небольшим энергопотреблением. В такой коробке исполнительными механизмами выступают сервоприводы и механическая передача. В гидравлике задействованы специальные гидроцилиндры, которыми управляют электромагнитные клапаны.

Коробка с гидравликой работает шустрее, однако её функционирование подразумевает наличие в системе жидкости под давлением. Поддержка постоянного давления требует серьёзных энергетических затрат. Тем не менее, робот с гидравлическим приводом нашел свое применение на многих спортивных автомобилях, таких как Lamborghini Aventador, Ferrari 599GTO. Также его ставят на машины из среднего и премиум сегмента. Робот с электрическим приводом не составит труда обнаружить на недорогой современной машине. Рассмотрим детально распространенные модификации РКПП с двойным сцеплением.

Рассмотрим детально распространенные модификации РКПП с двойным сцеплением.

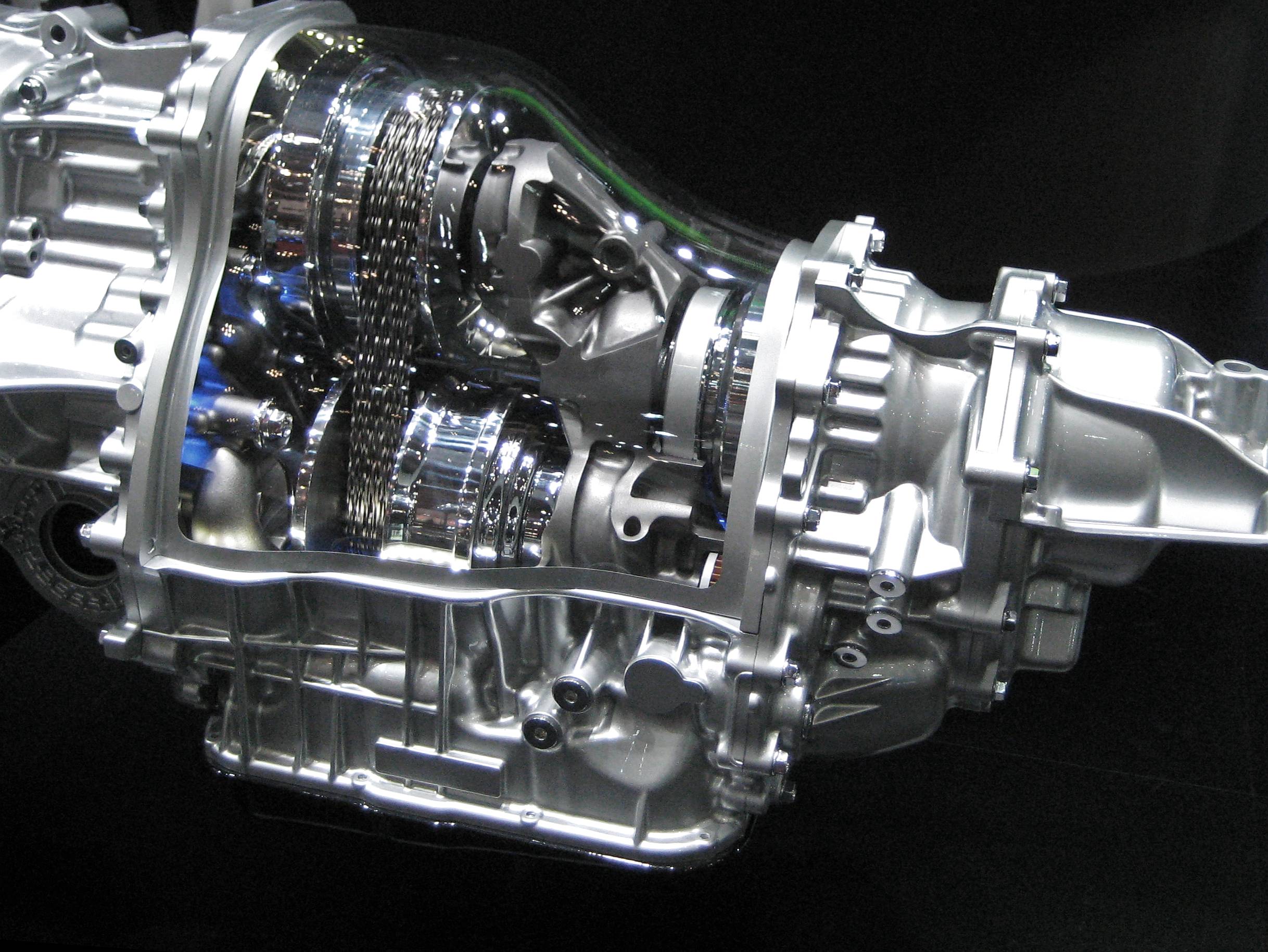

DSG

Роботизированная коробка DSG считается наиболее «продвинутой» версией автомата. Её легко встретить на автомобилях концерна VAG. Пожалуй, это самая распространенная модификация РКПП с двойным сцеплением. То есть, это преселективная трансмиссия, переключающая передачи крайне быстро (буквально за доли секунд). Эффективность работы DSG значительно выше обычной АКПП. В ней первое сцепление отвечает за нечетные передачи, а второе за четные. В свою очередь коробки DSG принято делить на два вида – «мокрые» и «сухие». Первый вид – «мокрый» – появился первым и характеризуется наличием шести передач. Сцепление в такой DSG находится в масляной ванне, отсюда и название. Спустя время Volkswagen презентовали DSG-7. Это РКПП с «сухим» сцеплением. На практике считается более проблематичным вариантом.

Познакомиться подробнее с DSG (нажмите, чтобы прочитать статью)

Интересное видео на тему того, как работает роботизированная коробка ДСГ

Проблемы

Powershift

Роботизированная трансмиссия Powershift является разработкой компании Ford, поэтому и устанавливается на автомобили североамериканского концерна. Это преселективная КПП с двумя сцеплениями. В качестве исполнительных механизмов выступают сервоприводы, которыми управляет электронный блок, закрепленный на корпусе коробки. Если верить многочисленным отзывам, то Powershift более надежна конкурентной DSG. Однако это не делает её лидером рынка, так как получила те же недостатки, что и роботизированная КПП от Volkswagen.

Познакомиться подробнее с PowerShift (нажмите, чтобы прочитать статью)

S-tronic

Компания Audi входит в состав концерна VAG, но это не мешает ей разрабатывать собственные автомобильные трансмиссии. Так инженеры Audi создали преселективную коробку S-tronic, которая сильно напоминает DSG. Но есть некоторые существенные отличия. Сегодня S-tronic ставят преимущественно на автомобили с передним и полным приводом. В ней также два сцепления, что позволяет роботу работать беспрерывно в одном потоке и без потери мощности. Еще есть R-tronic – другая модификация РКПП от компании Audi. Отличается от S-tronic наличием гидропривода. Такая коробка переключает передачи примерно за 0.8 мс, а это серьёзный показатель динамичности.

Так инженеры Audi создали преселективную коробку S-tronic, которая сильно напоминает DSG. Но есть некоторые существенные отличия. Сегодня S-tronic ставят преимущественно на автомобили с передним и полным приводом. В ней также два сцепления, что позволяет роботу работать беспрерывно в одном потоке и без потери мощности. Еще есть R-tronic – другая модификация РКПП от компании Audi. Отличается от S-tronic наличием гидропривода. Такая коробка переключает передачи примерно за 0.8 мс, а это серьёзный показатель динамичности.

Познакомиться с S-Tronic (нажмите, чтобы прочитать статью)

DCT M Drivelogic

Впервые роботом DCT M Drivelogic баварские инженеры оснастили BMW M3. Коробка может работать как в полностью автоматическом, так и в ручном режиме. В обоих случаях передачи переключаются с недостижимой механике и автомату скоростью. Водителю не нужно пользоваться селектором коробки передач. Достаточно переключить лепестковый элемент управления под рулем в нужное положение. Особенность DCT M заключается в наличии функции Drivelogic, которая позволяет водителю самостоятельно переключать передачи и переходить от спокойного стиля вождения к динамичному. Всего предусмотрено 11 программ – 5 для автоматического режима и 6 для ручного.

Особенность DCT M заключается в наличии функции Drivelogic, которая позволяет водителю самостоятельно переключать передачи и переходить от спокойного стиля вождения к динамичному. Всего предусмотрено 11 программ – 5 для автоматического режима и 6 для ручного.

PDK

Роботизированная КПП от компании Porsche конструктивно является узлов, в корпусе которого помещены две механически коробки. Также конструкцией предусмотрено два сцепления, поэтому PDK относится к сегменту трансмиссий с двойным сцеплением. Функционирует робот за счет гидравлического привода и электронного блока управления. Всего предусмотрено семь передач, последняя с большим передаточным отношением снижает показатель расхода топлива. Пик динамики наблюдается с активной шестой скоростью. Коробка работает в двух режимах – автоматическом и ручном (полуавтоматическом). Сегодня PDK ставят на автомобили с мощными моторами – Porsche Panamera Turbo, Porsche 911 Turbo, Porsche Cayman.

Speedshift DCT

7-ступенчатая роботизированная КПП была разработана специально для мощных автомобилей концерна Mercedes Benz и подразделения AMG. Коробка отличается наличием четырех программ и функции старта Rage AMG Speedshift. Вместо привычного гидротрансформатора в Speedshift DCT задействована компактная муфта сцепления, работающая в масляной ванне – так называемое «мокрое» сцепление. От Других модификаций РКПП этот робот отличается небольшим весом – всего 80 кг. Сделать узел легким удалось за счет применение в его изготовлении его картера легкого магниевого сплава.

Коробка отличается наличием четырех программ и функции старта Rage AMG Speedshift. Вместо привычного гидротрансформатора в Speedshift DCT задействована компактная муфта сцепления, работающая в масляной ванне – так называемое «мокрое» сцепление. От Других модификаций РКПП этот робот отличается небольшим весом – всего 80 кг. Сделать узел легким удалось за счет применение в его изготовлении его картера легкого магниевого сплава.

TCT

Компания Alfa Romeo недавно презентовала свою версию роботизированной коробки передач – Twin Clutch Transmission. В первую очередь её поставили на модель Giulietta, где она превосходно сочетается с бензиновым и дизельным мотором (разгон до «сотни» всего за 7.7 и 7.9 сек соответственно). Коробка TCT оснащена гидронасосом электрического типа, который обеспечивает работоспособность привода сцепления и механизма переключения передач. Проектировался узел при помощи специалистов компании LuK, имеющих огромный опыт в разработке и производстве автомобильных сцеплений. Некоторые конструктивные элементы TCT также выполнены из легких материалов, что делает коробку на 10 кг легче, чем классическая механика или вариатор.

Проектировался узел при помощи специалистов компании LuK, имеющих огромный опыт в разработке и производстве автомобильных сцеплений. Некоторые конструктивные элементы TCT также выполнены из легких материалов, что делает коробку на 10 кг легче, чем классическая механика или вариатор.

Twin Clutch SST

Робот с двойным сцеплением Twin Clutch SST ставят на автомобили Mitsubishi, например, на Lancer Evolution и Outlander XL. Это спортивная коробка, в которой вместо гидротрансформатора исправно служат два механизма сцепления, помещенные в один корпус. Отличается тремя режимами работы, которые позволяют адаптироваться автомобилю под разные условия эксплуатации. Для городской езды подходит режим Normal Mode: переключение передач происходит плавнее и мягче, расход топлива минимальный. В режиме Sport Mode переход на высшие скорости происходит на высоких оборотах, что несколько увеличивает расход. Третий режим Super Sport Mode переключает скорости на максимально высоких оборотах. Его целесообразно использовать, когда требуется полностью реализовать динамический потенциал автомобиля.

Его целесообразно использовать, когда требуется полностью реализовать динамический потенциал автомобиля.

Плюсы и минусы робота

Сегодня можно найти довольно большое число автовладельцев, положительно отзывающихся о роботизированной коробке. Особенно нравится автоматизированная трансмиссия начинающим водителям. Это и понятно, ведь для управления автомобилем достаточно нажимать педаль тормоза и газа, а электронная система самостоятельно включит нужную передачу. Отсюда вытекают главные преимущества КПП:

- высокий комфорт;

- удобство;

- простота использования;

- высокая скорость переключения передач;

- экономия топлива в городском цикле;

- конструктивная схожесть с механикой, что придает агрегату дополнительную надежность, если сравнивать с тем же вариатором;

- возможность переключения ступеней в ручном режиме.

Как показывает практика, расход бензина автомобилем коробкой-роботом при одинаковых условиях в городском цикле на 20% меньше, чем у транспортного средства с привычным автоматом. Однако такое устройство далеко неидеальное. Также в процессе эксплуатации авто можно ощутить некоторые недостатки узла:

Однако такое устройство далеко неидеальное. Также в процессе эксплуатации авто можно ощутить некоторые недостатки узла:

- высокая стоимость обслуживания и ремонта;

- непродолжительные задержки в переключении передач;

- дешевые модели не позволяют провести адаптацию под конкретный стиль вождения.

Специалисты прогнозируют, что по мере увеличения автомобилей с роботом, развитием технологий ремонта и обслуживания этой коробки со временем станет более доступным и дешевым ремонт агрегата. Тот самый электронно-гидравлический блок, или просто «мехатроник», является самой дорогостоящей деталью в DSG. Еще несколько лет назад в случае его даже не самой критичной поломки дилеры, не думая, ставили вердикт – замена устройства. Сейчас хватает специализированных сервисов, выполняющих простые и сложные ремонты «мехатроника».

Основные отличия от автоматической коробки

Автоматическая коробка не утратила актуальности ни с появлением вариатора, ни с появлением роботизированной трансмиссии. Это по-прежнему довольно надежный, а главное хорошо изученный агрегат. Сходство в том, что и автомат, и робот обеспечивают плавный переход с одной передачи на другую. На этом всё. Гораздо больше отличий. Главная разница между этими двумя коробками заключается в следующем:

Это по-прежнему довольно надежный, а главное хорошо изученный агрегат. Сходство в том, что и автомат, и робот обеспечивают плавный переход с одной передачи на другую. На этом всё. Гораздо больше отличий. Главная разница между этими двумя коробками заключается в следующем:

- В АКПП не предусмотрено жесткое сцепление с двигателем;

- Робот ощутимей снижает нагрузку на мотор за счет максимально коротких переключений передач;

- С автоматической КПП автомобиль уступает в плане динамики;

- Новые РКПП еще недостаточно хорошо изучены, окончательно неизвестен ресурс этих агрегатов, чего нельзя сказать об АКПП.

Возможно, автомат даже накладней обслуживать, а вот что касается ремонта, то здесь и говорить нечего. Автоматическую коробку перебирают на каждом шагу, хватает и грамотных специалистов, способных в кратчайшие сроки восстановить агрегат после серьёзной поломки. В случае с РКПП ситуация ровно обратная.

Заключение

Мы выяснили, что такое коробка робот. Очевидно, что будущее за конструктивно и функционально совершенными автомобильными системами. Но процесс окончательного усовершенствования робота еще не начался. Перед покупкой автомобиля нужно четко уяснить для себя, каким требованиям он должен отвечать. Сказать точно, что лучше – робот или автомат – крайне сложно. И, наверное, никто не возьмется за это. Поэтому каждый автомобилист должен на основании всех плюсов и минусов определить для себя, какой тип трансмиссии удовлетворит все запросы и потребности.

Очевидно, что будущее за конструктивно и функционально совершенными автомобильными системами. Но процесс окончательного усовершенствования робота еще не начался. Перед покупкой автомобиля нужно четко уяснить для себя, каким требованиям он должен отвечать. Сказать точно, что лучше – робот или автомат – крайне сложно. И, наверное, никто не возьмется за это. Поэтому каждый автомобилист должен на основании всех плюсов и минусов определить для себя, какой тип трансмиссии удовлетворит все запросы и потребности.

Какая коробка передач лучше: робот или традиционный «автомат»

Роботизированные коробки передач – удобный и дешевый способ наделить бюджетную модель автоматической трансмиссией. Однако, различия между от классической АКП не только в цене, но и кое в чем другом. Стоит ли «робот» своих преимуществ на фоне тех минусов?

То, что мы называем роботизированной или автоматизированной трансмиссией, на самом деле является обычной механической коробкой с пристроенными к ней электроприводами, которые вместо водителя двигают тяги кулисы и выжимают сцепление. Руководит этими приводами электронный блок, который учитывает несколько факторов, и задача которого – переключить передачу вовремя и как можно быстрее.

Руководит этими приводами электронный блок, который учитывает несколько факторов, и задача которого – переключить передачу вовремя и как можно быстрее.

Роботизированная автоматическая трансмиссия – это обычная “механика”, к которой приладили сервоприводы, движущие рычаги кулисы и сцепление вместо водителя.

Этот тип трансмиссии конструкторы изобрели не так давно, примерно полтора десятка лет назад, но за это время «роботы» успели заметно усовершенствоваться: стали более проворными и надежными. Стоит такая трансмиссия несравнимо дешевле и гидромеханической АКП, и бесступенчатого вариатора. Поэтому и получает распространение, причем не только на бюджетных компактных моделях, а также на кроссоверах.

Читайте также: Коробка передач: робот, автомат или механика – в чем разница

Однако, определенная часть автомобилистов роботизированные коробки откровенно не любит. А есть ли за что?

Динамика. Первая проблема, за которую упрекают работов их критики – это задержки при разгоне. Робот «задумывается» на каждой передаче и при кик-дауне, и при обычном ускорении. Это приходится учитывать при обгонах, а толчки и зависания замечают даже пассажиры. На фоне «работа» классическая АКП кажется просто образцом динамики и комфортабельности – хотя как известно, сама не без греха.

Робот «задумывается» на каждой передаче и при кик-дауне, и при обычном ускорении. Это приходится учитывать при обгонах, а толчки и зависания замечают даже пассажиры. На фоне «работа» классическая АКП кажется просто образцом динамики и комфортабельности – хотя как известно, сама не без греха.

Экономичность. Правильный “робот” может обеспечивать экономичность даже лучше обычной механики. Ведь руководит процессом подбора передач и их переключением компьютер, а усложняющих факторов, повышающих аппетит, в виде гидротрансформатора или гидромуфты, нет.

И роботизированная МКП, и гидромеханическая АКП имеют режим ручного переключения. Это удобно для торможений двигателем и движения на подъем под нагрузкой.

Движение в пробках. Есть определенная разница в поведении двух автоматических трансмиссий в условиях напряженного городского трафика.

Читайте также: Как отремонтировать шину в дороге своими руками

Для робота является нежелательным режим, когда машина подолгу тянется на небольшой скорости. Поскольку фактически это происходит при полунажатом сцеплении, его диски будут ускоренно изнашиваться – так “на работе” лучше не ползти, а стоять на месте до тех пор, пока впереди не освободится отрезок пути, который можно преодолеть быстрой короткой «перебежкой». Классический автомат такие условия не считает проблемой, поскольку у него вместо сцепления – потоки смазки между двумя роторами.

Поскольку фактически это происходит при полунажатом сцеплении, его диски будут ускоренно изнашиваться – так “на работе” лучше не ползти, а стоять на месте до тех пор, пока впереди не освободится отрезок пути, который можно преодолеть быстрой короткой «перебежкой». Классический автомат такие условия не считает проблемой, поскольку у него вместо сцепления – потоки смазки между двумя роторами.

Движение в тяжелых условиях. Поскольку за процесс соединения трансмиссии соответствует обычное двухдисковое сцепление (хотя и с приаттаченным сбоку электроприводом), робот, как и классическая АКП, не боится выезжать на бордюр. Не считает он за особую проблему и движение по плохим грунтовкам, и буксование. Правда, «раскачаться», засев в грязи или снегу, на «работе» будет непросто. Словом, осложненные условия движения роботизированная коробка и АКП переживают примерно одинаково, хотя навыки управления в таких ситуациях нужны разные.

Ремонт АКП с гидротрансформатором (на фото) доступен только профессионалам высокого класса. С заменой навесных блоков «робота» справится простой механик.

С заменой навесных блоков «робота» справится простой механик.

Долговечность. По сравнению с гидромеханической АКП роботизированная коробка устроена проще, поэтому ремонтировать ее значительно дешевле. По поводу ресурсов, то в обоих случаях он во многом зависит от стиля езды, а также от модели и производителя. В целом долговечность примерно одинакова: если в классическом “автомате” чаще всего подгорают фрикционы, то у «роботов» прежде всего отказывает сервопривод переключений, а также – сцепление.

Цена. Роботизированная “механика” значительно дешевле гидромеханической АКП, и это заметно по ценникам в автосалонах, особенно когда речь идет о бюджетных моделях.

Больше информации о недостатках и плюсах разных коробок передач можно найти тут.

Рекомендация Авто24

К сожалению, автопроизводители часто не оставляют нам выбора, и некоторые новые модели предлагаются исключительно или с роботом, или с “механикой”. Если у вас нет особых драйверских амбиций, то можете смело выбирать роботизированную трансмиссию: на большинстве моделей она довольно живучая, надежная и честно делает свое дело. Ну а если вам не нравится мечтательность «робототехники» и сомнительная долговечность вариатора CVT, то советуем искать классический гидромеханический “автомат”. На новых машинах такую коробку можно найти среди моделей, которые выпускаются давно, или в каталогах брендов, так сказать, второго порядка, которые не спешат за технической модой и используют проверенные технологии недалекого прошлого.

Ну а если вам не нравится мечтательность «робототехники» и сомнительная долговечность вариатора CVT, то советуем искать классический гидромеханический “автомат”. На новых машинах такую коробку можно найти среди моделей, которые выпускаются давно, или в каталогах брендов, так сказать, второго порядка, которые не спешат за технической модой и используют проверенные технологии недалекого прошлого.

Читайте также: Готовим автомобиль к езде по ямам: как ездить по плохим дорогам

КПП робот: плюсы и минусы

Сегодня автоматические трансмиссии на различных типах автомобилей могут быть представлены гидромеханической АКПП, вариатором или роботом. Каждый из указанных типов имеет свои плюсы и минусы, что немаловажно учитывать при выборе коробки автомат. В этой статье мы поговорим об РКПП, а также рассмотрим преимущества и недостатки роботизированной коробки передач.

Содержание статьи

Преимущества и недостатки роботов в сравнении с другими коробками-автомат

Итак, чтобы понять, чем роботизированная коробка отличается от аналогов, нужно рассмотреть ее особенности, устройство и принцип работы. Начнем с того, что основным преимуществом любого автомата по сравнению с механикой является комфорт, так как водителю не нужно самостоятельно переключать передачи при езде. При этом каждая из автоматических трансмиссий справляется с этой задачей, но имеются отличия.

Начнем с того, что основным преимуществом любого автомата по сравнению с механикой является комфорт, так как водителю не нужно самостоятельно переключать передачи при езде. При этом каждая из автоматических трансмиссий справляется с этой задачей, но имеются отличия.

Так вот, если коротко, самой комфортной КПП на сегодня является бесступенчатый вариатор CVT, затем можно выделить «классическую» гидромеханическую АКПП и роботы DSG/Powershift, а уже в конце списка в плане комфорта находится коробка-робот с одним сцеплением.

При этом, как уже было сказано выше, каждый тип КПП имеет свои сильные и слабые стороны. Теперь давайте рассмотрим коробку передач робот более подробно.

- Изначально такая коробка была разработана еще на заре автомобилестроения, однако целый ряд проблем и отсутствие технологий не позволили в те годы создать агрегат, который имел бы возможность составить конкуренцию набирающим популярность гидромеханическим АКПП.

Однако от такой идеи не отказались, в результате чего благодаря современным технологиям сравнительно недавно появились коробки-роботы. Если просто, КПП робот представляет собой обычную механику, однако работой сцепления и процессом переключения передач управляют отдельные сервомеханизмы вместо водителя.

Если просто, КПП робот представляет собой обычную механику, однако работой сцепления и процессом переключения передач управляют отдельные сервомеханизмы вместо водителя.

Преимущества по сравнению с АКПП и вариатором очевидны: проста конструкции и дешевизна производства, возможность установки такой трансмиссии в паре с любыми двигателями, доступное обслуживание, неплохая ремонтопригодность. Также следует отметить сниженный расход топлива и повышенную благодаря этому экологичность.

Казалось бы, все просто, обычная механика, сцепление по аналогии с МКПП, электрический или гидравлический привод сцепления и передач под управлением ЭБУ полностью контролирует все процессы. Однако у такого решения есть и большие минусы.Прежде всего, пострадал комфорт. На однодисковых РКПП (с одним сцеплением) рывки, задержки, провалы при понижении и повышении передач являются нормой. Получается, в плане комфорта этим агрегатам очень далеко до АКПП или CVT. Еще одним слабым местом роботов оказались сами сервомеханизмы (сервоприводы, актуаторы).

Чтобы было понятно, устройство представляет собой электромотор с редуктором и исполнительный механизм, также возможна установка гидравлических актуаторов (в зависимости от той или иной коробки). Так вот, данные элементы имеют небольшой срок службы (около 80-100 тыс. км.), зачастую плохо поддаются ремонту и достаточно дорогие.

Не отличается большим сроком службы и сцепление на таких коробках. Как правило, каждые 50-60 тыс. км. Необходима его замена, при этом в промежутках (каждые 20-30 тыс. км.) также рекомендуется проводить адаптацию сцепления коробки робот.

Естественно, конкурировать с другими автоматами такие РКПП не способны. Главное их преимущество — доступная цена, что позволяет активно оснащать данными КПП бюджетные авто без значительного увеличения себестоимости самого автомобиля.

- С учетом таких недостатков производители сравнительно недавно представили еще одну версию роботизированных коробок передач — преселективный робот с двойным сцеплением.

Наиболее известным типом является DSG от Volkswagen.

Наиболее известным типом является DSG от Volkswagen.

Такая коробка представляет собой условно две механические КПП в одном корпусе (одна с четными, другая с нечетными передачами). Агрегат имеет уже два сцепления, что позволяет переключать передачи за доли секунды.

Результат — водитель не ощущает момента переключения, тяга практически не прерывается. Как может показаться, данный тип способен вытеснить АКПП и вариатор. Однако это не так.

Хотя ресурс и надежность таких КПП выше, чем у однодисковых аналогов, слабым местом все равно принято считать узлы сцепления, а также возникает ряд проблем с исполнительными механизмами, мехатроником и т.д. Ремонт таких коробок также является очень дорогим.

При этом роботы, как с одним диском, так и с двойным сцеплением, являются менее надежными по сравнению с МКПП. Это значит, что на такой коробке все равно не рекомендуется буксовать, перевозить тяжелые грузы, буксировать прицеп, активно ездить по бездорожью и т.д.

Еще добавим, что преселективные коробки, особенно с «мокрым» сцеплением (пакеты сцепления находятся в масле), также чувствительны к качеству и уровню этого самого масла. Наличие мехатроника (фактически, гидроблока), обязывает владельца своевременно менять смазку, использовать только оригинальные трансмиссионные жидкости и т.п.

Наличие мехатроника (фактически, гидроблока), обязывает владельца своевременно менять смазку, использовать только оригинальные трансмиссионные жидкости и т.п.Другими словами, преселективный робот является симбиозом механики и классического автомата со всеми вытекающими последствиями. Хотя гидротрансформатор (ГДТ) отсутствует, чувствительный, сложный в ремонте и дорогой гидроблок никуда не делся. Также следует отметить и большое количество датчиков и электроники, которая также не отличается надежностью.

Советы и рекомендации

Рассмотрев плюсы и минусы роботизированной коробки передач, нужно также обратить внимание на особенности ее использования.

- Прежде всего, при эксплуатации важно понимать, что робот отличается от привычных АКПП. На практике это значит, что простаивать в пробках или на светофоре в режиме «D» крайне нежелательно на РКПП с одним сцеплением. Условно, в этом случае можно представить водителя на машине с МКПП, который вместо выключения передачи и перевода коробки в нейтраль просто выжал сцепление.

В результате быстро выходит из строя выжимной подшипник, сокращается срок службы других элементов.

Рекомендуем также прочитать статью о том, что нужно знать о масле в роботизированной коробке передач. Из этой статьи вы узнаете о том, когда и как выполняется замена масла в коробке робот, а также на что обратить внимание и как часто следует менять трансмиссионное масло в роботизированной коробке.

В результате быстро выходит из строя выжимной подшипник, сокращается срок службы других элементов.

Рекомендуем также прочитать статью о том, что нужно знать о масле в роботизированной коробке передач. Из этой статьи вы узнаете о том, когда и как выполняется замена масла в коробке робот, а также на что обратить внимание и как часто следует менять трансмиссионное масло в роботизированной коробке. - Что касается преселективных коробок, переводить КПП в нейтраль при кратковременных остановках необходимости нет. При этом нужно сильнее нажимать на тормоз, чтобы электроника размыкала сцепление.

Также при движении в пробках, на частых подъемах и спусках оптимально переходить из автоматического режима в ручной. Такой режим ручного управления коробкой робот имеется на каждой РКПП. Фактически, водитель сам выбирает передачу, как и на механике, при этом коробка не будет переключаться выше и ниже (например, при движении с небольшой скоростью, если темп езды рваный и т.д.), что позволяет избежать преждевременного износа сервомеханизмов.

- На однодисковых роботах можно немного сгладить рывки, если «подстроиться» под алгоритмы коробки и сбрасывать газ перед переключением.

- Если машина движется на подъем, оптимально переходить на ручной режим, что позволяет избежать перегревов сцепления и его неожиданного размыкания.

- Следует помнить, что при попытке тронуться в гору не все роботы имеют опцию, предотвращающую откат назад. Другими словами, при попытке тронуться на подъеме на роботизированной коробке передач нужно пользоваться стояночным тормозом (ручником).

- Прежде всего, при эксплуатации важно понимать, что робот отличается от привычных АКПП. На практике это значит, что простаивать в пробках или на светофоре в режиме «D» крайне нежелательно на РКПП с одним сцеплением. Условно, в этом случае можно представить водителя на машине с МКПП, который вместо выключения передачи и перевода коробки в нейтраль просто выжал сцепление.

Что в итоге

Как видно, перед покупкой автомобиля с коробкой-робот рекомендуется заранее изучить все особенности установленной на него КПП. Важно понимать, что некоторые мелкие нюансы можно устранить путем перепрошивки (замена ПО на более свежие версии) и адаптации, однако в значительной степени улучшить работу такой КПП не получится.

Если приобретается подержанный автомобиль, нужно быть готовым к тому, что уже в данный момент или в скором времени могут быть необходимы серьезные вложения (замена сцепления, масла КПП, актуаторов и т.д.).

В случаях, когда преселективная коробка – робот начала сильно дергаться, коробка DSG переключается с ударами, рывками или с задержками, нужно помнить, что ремонт может по стоимости превысить 1/3 от общей средней цены всего подержанного авто на вторичном рынке.

Читайте также

Коробка передач.

Сравнение трансмиссий, плюсы и минусы

Сравнение трансмиссий, плюсы и минусыЧто такое коробка передач (трансмиссия) и для чего она нужна.

Коробка переключения передач является неотъемлемой частью любого автомобиля с двигателем внутреннего сгорания. Назначение коробки передач — это передача и преобразование крутящего момента с двигателя на колеса, а так же осуществление отбора мощности на привода других агрегатов и дополнительного оборудования. Этот процесс позволяет обеспечить оптимальную силу тяги и скорость движения автомобиля, а так же движение задним ходом. Более того коробка помогает разъединять коленчатый вал двигателя от ведущих колес, что обеспечивает холостой ход автомобиля или его полную остановку.Нужно отметить, что коробки передач получили распространение не только в транспортных средствах. Широко применяют коробки переключения в промышленных механизмах, станках на производстве.

С момента появления автомобилей на дорогах производители совершенствовали не только двигатели, но и коробки переключения передач. Развитие данного направления привело к появлению современных автомобилей с разными видами трансмиссий.

Развитие данного направления привело к появлению современных автомобилей с разными видами трансмиссий.

Виды трансмиссий

Более чем столетняя история развития автомобилестроения принесла в современный мир не только экологичные и мощные двигатели, но и усовершенствованные коробки переключения передач. На сегодняшний день на автомобили устанавливаются четыре основных типа коробок переключения передач:

1. Механическая коробка переключения передач

2. Автоматическая коробка переключения передач

3. Роботизированная коробка переключения передач

4. Вариативная (бесступенчатая) коробка переключения передач

Разберем подробнее каждый тип коробки.

Механическая коробка передач (Механика, МКПП)

Особенность работы двигателя внутреннего сгорания в том, что рабочая мощность развивается только в небольшом диапазоне оборотов. По этой причине для изменения крутящего момента необходим дополнительный механизм.

По этой причине для изменения крутящего момента необходим дополнительный механизм.

История создания уходит более чем на сто лет назад, а изобретение принадлежит Карлу Бенцу. Конструктивно, устройство первой коробки было примитивным и крайне простым. Механизм коробки был реализован из пары шкивов разного диаметра, которые были расположены на ведущем валу, шкивы соединялись с валом двигателя при помощи ремня. В зависимости от условий движения ремень при помощи специально предусмотренного рычага переставлялся с одного шкива на другой. Это позволяло изменять крутящий момент, передающийся на ведущие колеса. Такой простой механизм нашел применение и в современном мире, передачи на велосипедах переключаются по тому же принципу.

Современные механические коробки значительно дальше шагнули от такого механизма. Конструктивно коробка состоит из набора шестерен, а изменение передаточного осуществляется путем введения шестерен в зацепление при помощи рычага.

Механические КПП могут оснащаться разным количеством ступеней. Самой популярной является пятиступенчатая коробка. В свою очередь коробки переключения передач механического типа подразделяются на двухвальные и трехвальные коробки.

Самой популярной является пятиступенчатая коробка. В свою очередь коробки переключения передач механического типа подразделяются на двухвальные и трехвальные коробки.

Двухвальные механические коробки переключения передач устанавливаются на автомобили, оснащенные передним приводом. Трехвальные коробки переключения передач устанавливаются на легковые и грузовые автомобили, которые могут комплектоваться как передним так и задним приводом.

Плюсы МКПП:

· Простая и надежная конструкция

· Более легкое управление автомобилем в условиях бездорожья

· Движение в экономичном режиме

· Недорогое обслуживание

Минусы МКПП:

· Неудобство управления в сложном городском режиме

Автоматические коробки передач (Автомат, АКПП)

Идея комфортного управления автомобилем родилась практически сразу с появлением самого автомобиля. Такой комфорт могло бы обеспечить автоматическое переключение передач. Но реализовать данную идею смогли не сразу. В серию, автомобили с автоматической коробкой переключения передач попали только в 1947 году, АКПП стали комплектовать автомобили фирмы Buick.

Такой комфорт могло бы обеспечить автоматическое переключение передач. Но реализовать данную идею смогли не сразу. В серию, автомобили с автоматической коробкой переключения передач попали только в 1947 году, АКПП стали комплектовать автомобили фирмы Buick.

Хотя на самом деле серийные автоматические коробки переключения передач появились немного раньше. АКПП оснащались городские автобусы в Швеции еще в 1928 году.

Нужно отметить что, к появлению гидромеханической коробки передач привели три независимые линии разработок, позже которые были объединены в ее конструкции. В основу АКПП встал гидротрансформатор, изобретение профессора Феттингера, патент на который им был получен еще в 1903 году. Два других элемента — это планетарный редуктор и гидравлическая система управления.

Современная автоматическая коробка переключения передач, в отличие от классической механики, работает в иных условиях и по другому принципу, хоть и основное назначение неизменно.

Гидротрансформатор или преобразователь крутящего момента, включает в себя насос, турбину и статор. Все детали гидротрансформатора заключены в общем корпусе. Гидротрансформатор заполнен специальным маслом, насос создает внутри гидротрансформатора поток масла, который вращает колесо статора и турбину. Тем самым передавая крутящий момент с двигателя.

Планетарная передача состоит из нескольких шестерен (они называются планетарными или сателлитами), вращающихся вокруг центральной шестерни. Планетарные шестерни фиксируются вместе с помощью водила. Кроме этого, дополнительная внешняя кольцевая шестерня имеет внутреннее зацепление с планетарными шестернями. Сателлиты, закрепленные на водиле, вращаются вокруг центральной шестерни, внешняя шестерня – вокруг сателлитов. Передаточные отношения достигаются путем фиксации различных деталей относительно друг друга. Для получения большего диапазона передаточных чисел в современных коробках используется несколько планетарных передач.

Гидравлика работает в полном симбиозе с остальными частями АКПП и ее работу можно сравнить с кровеносной системой. Жидкость, используемая в качестве рабочей, помимо создания давления в системе, обладает так же набором полезных функций. Таких как смазывание, отвод тепла и очищение внутренностей АКПП от загрязнений.

Плюсы АКПП:

· Комфорт и удобство управления

· Способность менять передачи при полной мощности двигателя

· Плавность хода во время переключения передач

· Защита деталей двигателя от перегрузок при выборе неверной передачи

Минусы АКПП:

· Стоимость и периодичность обслуживания

· Больший расход топлива

· Низкий КПД

· Меньшая динамика автомобиля

Роботизированные коробки передач (Роботы)

Роботизированная коробка передач — это логическое продолжение развития механической коробки. Робот это не что иное, как механическая КПП, в которой выжим сцепления и переключение передач выполняют два сервопривода (актуатора), управляемые электронным блоком. По факту робот впитал в себя все положительные стороны механической кпп и удобство автомата.

Робот это не что иное, как механическая КПП, в которой выжим сцепления и переключение передач выполняют два сервопривода (актуатора), управляемые электронным блоком. По факту робот впитал в себя все положительные стороны механической кпп и удобство автомата.

Первый прототип робота появился в 1939 году, Адольф Кегресс создал трансмиссию с двойным сцеплением, но дальнейшее развитие этого перспективного изобретения остановилось на следующие 40 лет. Всему виной отсутствие финансирования проекта.

В серию роботизированные коробки передач попали очень нескоро, но обкатать технологию решились инженеры Porsche. Роботы внедрили на модели 956 и 962С, машины предназначались для кольцевых гонок. К сожалению, недоработка конструкции и значительный вес коробки не позволил технологии выйти за пределы трека.

Серийная роботизированная коробка появилась только в 2003 году. Отважилась на такой шаг компания Volkswagen, установив преселективную трансмиссию на спорт версию модели Golf 4 R32. Производителем коробки была компания BorgWarner. По сей день концерн VAG активно продвигает этот тип коробок на своих моделях.

Производителем коробки была компания BorgWarner. По сей день концерн VAG активно продвигает этот тип коробок на своих моделях.

Особенность такой коробки заключается в конструкции, а именно в наличии двух сцеплений. Принцип работы такой коробки состоит в том, что на одно сцепление завязаны четные передачи, а на второе нечетные. В процессе движения крутящий момент передается по одному сцеплению, т.е. диск сомкнут. В это же время диск второго сцепления разомкнут, но внутри самой коробки следующая передача уже сформирована и когда приходит время переключения, первый диск просто размыкается, а второй синхронно смыкается. Такая схема работы обеспечивает плавность переключения и отсутствие рывков.

В свою очередь, роботизированные коробки делятся на два типа:

· С мокрым сцеплением — используют на автомобилях с мощным двигателем, крутящий момент которых превышает 350 Нм.

· С сухим сцеплением – используют на автомобилях с маломощными двигателями до 250 Нм крутящего момента.

Плюсы Робота:

· Плавность переключения и хода

· Высокий КПД

· Экономичный расход топлива

· Высокая динамика

· Возможность выбора режима работы трансмиссии

Минусы Робота:

· Малая надежность, как самой конструкции, так и мехатроника

· Стоимость обслуживания и ремонта

· Чувствительность к тяжелым дорожным условиям

Вариаторные трансмиссии (Вариаторы)

Вариаторные трансмиссии (CVT) считаются прямыми последователями классических гидромеханических кпп. Есть устойчивое мнение, что за CVT – коробками будущее, опять таки, учитывая городскую эксплуатацию автомобилей. Особенный упор на трансмиссии CVT делают японские производители, такие как Nissan и Subaru. Первая вариаторная коробка серийно появилась на автомобиле марки DAF в 50-е годы XX-века. Этим автомобилем оказался не грузовик, как многие могли подумать, а маленький легковой автомобиль.

К сожалению, особой надежностью и длительным ресурсом конструкция не отличалась. Компания Volvo в свою очередь, долгие годы пыталась развить технологию, но все закончилось сворачиванием разработок. Неожиданное продолжение истории вариатора дала Япония.

Причиной возврата и доработки вариатора послужила необходимость адаптации автоматических коробок к условиям эксплуатации в режиме городских пробок. Работа переключений передач на АКПП напрямую завязана на обороты двигателя. Классический автомат в режиме городских пробок, на малом расстоянии и на малом ходу начинал переключать передачи с первую на вторую, когда этого совершенно не нужно. В другом случае, двигаясь «накатом», АКПП держала передачу, не уходя на пониженную, долгое время ожидая от водителя команды на разгон. Такое поведение коробки давало большую нагрузку на собственные узлы, что вело к увеличенному расходу топлива, повышенному износу и раннему выходу из строя. Все это привело к интенсивной доработке акпп, но результатом стал принципиально новый тип кпп – CVT.

Такое поведение коробки давало большую нагрузку на собственные узлы, что вело к увеличенному расходу топлива, повышенному износу и раннему выходу из строя. Все это привело к интенсивной доработке акпп, но результатом стал принципиально новый тип кпп – CVT.

Самое удивительное, что первый вариатор был придуман Леонардо да Винчи в 1490 году. На чертежах изобретателя можно увидеть схему из параллельных конусов и перекинутого между ними ремня, способного перемещаться поперек оси вращения конусов, что позволяло менять передаточное отношение пары.

Коробка типа CVT или Вариатор представляет собой бесступенчатую коробку передач. Основные детали коробки CVT — это гидротрансформатор и два раздвижных шкива, плюс, соединяющий их (шкивы) ремень. Сечение ремня имеет трапециедальную форму. Принцип работы заключается в следующем — сдвигающиеся половинки ведущего шкива выталкивают ремень наружу, что приводит к увеличению радиуса шкива, по которому работает ремень, это действие увеличивает передаточное отношение. Когда требуется снижение передаточного числа, ведомый шкив раздвигается, ремень перемещается на меньший радиус. Гидротрансформатор в этой конструкции обеспечивает трогание с места, после чего блокируется. Управление шкивами выполняет электроника.

Когда требуется снижение передаточного числа, ведомый шкив раздвигается, ремень перемещается на меньший радиус. Гидротрансформатор в этой конструкции обеспечивает трогание с места, после чего блокируется. Управление шкивами выполняет электроника.

Плюсы Вариатора:

· Переключение передач происходит незаметно, без рывков

· Экономичный расход топлива

· Высокая динамика

Минусы Вариатора:

· Несовместимость с мощными моторами

· Стоимость обслуживания и ремонта

· Большое количество датчиков влияющих на работу CVT

· Чувствительность к тяжелым дорожным условиям, буксировке

Итог.

Мы рассмотрели основные виды коробок переключения передач. Определили главные минусы и плюсы каждого типа. Но дать однозначный ответ, какой агрегат будет лучше всех, невозможно. Каждый хорош в своем диапазоне задач, и выбор агрегата, которым будет оснащен автомобиль, учитывая диапазон задач, уже ложится на плечи конструкторов автомобиля и потребителя.

Определили главные минусы и плюсы каждого типа. Но дать однозначный ответ, какой агрегат будет лучше всех, невозможно. Каждый хорош в своем диапазоне задач, и выбор агрегата, которым будет оснащен автомобиль, учитывая диапазон задач, уже ложится на плечи конструкторов автомобиля и потребителя.

Почему на авто с «роботом» надо ездить иначе, чем на машинах с «автоматом» — Лайфхак

- Лайфхак

- Вождение

Фото: АвтоВзгляд

Часто покупатели воспринимают автомобиль с двумя педалями как машину, у которой стоит классический «автомат». Для многих это означает, что можно ездить, нажимая лишь газ и тормоз, и ни о чем не думать. К сожалению, это заканчивается дорогим ремонтом трансмиссии. Портал «АвтоВзгляд» рассказывает, почему так происходит и как избежать беды.

В последнее время на машинах разных классов и ценовых категорий появились роботизированные трансмиссии с одним или двумя сцеплениями. Производители все чаще применяют их на своих моделях и это понятно. «Роботы» дешевле, чем классическая гидромеханическая АКП. Делают свое дело и маркетологи, частенько указывая на фирменных сайтах, что у машины стоит настоящий «автомат».

«Роботы» дешевле, чем классическая гидромеханическая АКП. Делают свое дело и маркетологи, частенько указывая на фирменных сайтах, что у машины стоит настоящий «автомат».

Отчасти это правда, ведь передачи переключаются автоматически. Водителю нужно лишь давить на газ. И вот тут возникаеи масса претензий и проблем. Люди не знают, что обычный однодисковый «робот» — эта та же механическая трансмиссия, но с исполнительным механизмом сцепления и переключения передач. Поэтому, при размыкании сцепления и переключении, скажем, с первой на вторую передачу, в любом случае будет толчок, что потребителю категорически не нравится, ведь на нормальном «автомате» такого нет. В итоге автовладельцы часто жалуются, что машина тупит, не едет. В таких случаях педаль газа продавливают еще сильнее. Но если это делать регулярно, то через 15 000 км сцепление можно просто сжечь. Так что запомните: чтобы «робот» прожил дольше, на нем нужно ездить плавно и без резких ускорений.

Трансмиссия с двумя сцеплениями гораздо технологичнее и нежнее, чем обычный однодисковый «робот»

Фото из открытых источников

«Робот» с двумя сцеплениями технологичнее и дороже, чем однодисковый. Тут нет заметных толчков при переключении передач. Такая трансмиссия нежнее, чем обычный «робот» или «автомат». Значит, и обращаться с ней надо бережнее.

Тут нет заметных толчков при переключении передач. Такая трансмиссия нежнее, чем обычный «робот» или «автомат». Значит, и обращаться с ней надо бережнее.

Большинство подобных «коробок» настроены на экономию топлива. Поэтому стремятся как можно быстрее перейти на повышенные передачи. Это и играет злую шутку в пробке или при «рваном» трафике. Алгоритм «коробки» начинает перещелкивать передачи с первой на третью, а потом обратно вниз, что дает большую нагрузку на мехатроник (управляющий модуль трансмиссии) и диски сцепления. Если регулярно ездить по пробкам, то появятся сильные рывки. Придется везти автомобиль на сервис, где платить за замену дисков сцепления, или ремонт мехатроника. Это может дорого ударить по карману владельца.

Поэтому в пробке переводите селектор «робота» в ручной режим и двигайтесь на первой или вторую передачах. Так на «коробку» будет меньшая нагрузка, ведь автоматика перестанет судорожно «гонять» передачи. А чем меньше переключений, тем выше ресурс трансмиссии.

16303

16303

Эксклюзив: Amazon выпускает машины, которые упаковывают заказы и заменяют рабочие места.

САН-ФРАНЦИСКО (Рейтер) — Amazon.com Inc развертывает машины для автоматизации работы, выполняемой тысячами ее сотрудников: упаковки заказов клиентов.

В последние годы компания начала добавлять технологию на несколько складов, которая сканирует товары, спускающиеся по конвейерной ленте, и через несколько секунд помещает их в коробки, специально созданные для каждого товара, сообщили Reuters два человека, работавшие над проектом.

По словам этих людей, Amazon рассматривает возможность установки двух машин на десятках других складов, удалив не менее 24 ролей на каждом из них.На этих объектах обычно работает более 2000 человек.

Это составит более 1300 сокращений в 55 американских центрах исполнения для запасов стандартного размера. По их словам, Amazon рассчитывает окупить затраты менее чем за два года из расчета 1 миллион долларов на машину плюс операционные расходы.

План, о котором ранее не сообщалось, показывает, как Amazon добивается сокращения рабочей силы и увеличения прибыли, поскольку автоматизация наиболее распространенной складской задачи — сбора товара — все еще недоступна.Изменения не завершены, потому что проверка технологии перед крупным развертыванием может занять много времени.

Amazon известен своим стремлением автоматизировать как можно больше частей своего бизнеса, будь то ценообразование или транспортировка товаров на своих складах. Но компания находится в шатком положении, поскольку она рассматривает возможность замены рабочих мест, которые принесли ей субсидии и общественную добрую волю.

«Мы пилотируем эту новую технологию с целью повышения безопасности, ускорения времени доставки и повышения эффективности нашей сети», — говорится в заявлении представителя Amazon.«Мы ожидаем, что сэкономленные средства будут реинвестированы в новые услуги для клиентов, где и дальше будут создаваться новые рабочие места».

(Дэйв Кларк — старший вице-президент Amazon по международным операциям)

В прошлом месяце Amazon преуменьшила свои усилия по автоматизации, посетив пресс-центр в Балтиморе, заявив, что до полностью роботизированного будущего еще далеко. База сотрудников компании выросла и стала одной из крупнейших в Соединенных Штатах, поскольку компания открыла новые склады и повысила заработную плату, чтобы привлечь персонал в условиях ограниченного рынка труда.

По словам одного из источников, ключом к достижению цели создания более компактной рабочей силы является убыль. По словам этого человека, вместо того, чтобы увольнять сотрудников, в один прекрасный день крупнейший в мире интернет-магазин воздержится от повторного заполнения позиций по упаковке. У них высокий оборот, потому что упаковка нескольких заказов в минуту в течение 10 часов требует больших затрат. В то же время сотрудники, которые остаются в компании, могут быть обучены выполнять более технические роли.

Новые машины, известные как CartonWrap итальянской фирмы CMC Srl, упаковываются намного быстрее, чем люди. Источники сообщают, что они производят от 600 до 700 коробок в час, что в четыре-пять раз быстрее, чем человек-упаковщик. Машины требуют, чтобы один человек загружал заказы клиентов, другой запасался картоном и клеем, а технический специалист иногда устранял замятия.

Источники сообщают, что они производят от 600 до 700 коробок в час, что в четыре-пять раз быстрее, чем человек-упаковщик. Машины требуют, чтобы один человек загружал заказы клиентов, другой запасался картоном и клеем, а технический специалист иногда устранял замятия.

CMC от комментариев отказалась.

Хотя Amazon объявила о своем намерении ускорить доставку по своей программе лояльности Prime, этот последний этап автоматизации не ориентирован на скорость. «Речь идет действительно об эффективности и экономии», — сказал один из собеседников.

Включая другие машины, известные как «SmartPac», которые компания недавно внедрила для отправки почтовых отправлений в запатентованных конвертах, технологический пакет Amazon сможет автоматизировать большинство упаковщиков, выполняющих работу человеком. По его словам, пять рядов рабочих на предприятии могут превратиться в два, дополненных двумя машинами CMC и одним SmartPac.

Компания описывает это как попытку «перепрофилировать» рабочих, сказал человек.

Невозможно узнать, где в первую очередь могут исчезнуть роли и какие стимулы, если таковые имеются, связаны с этими конкретными работами.

Но сделки по найму, которые Amazon заключает с правительствами, часто бывают щедрыми. Например, в отношении 1500 рабочих мест, о которых Amazon объявила в Алабаме в прошлом году, штат пообещал компании 48,7 миллиона долларов в течение 10 лет, сообщает министерство торговли.

ЗАДАЧА ПРИ ВЫБОРЕ

Не только Amazon тестирует упаковочную технологию CMC. Компании заявили, что JD.com Inc и Shutterfly Inc. также использовали машины, как и Walmart Inc, по словам человека, знакомого с пилотным проектом.

Walmart начал свою деятельность 3,5 года назад и с тех пор установил машины в нескольких местах в США, сказал этот человек. Компания отказалась от комментариев.

Интерес к боксерским технологиям проливает свет на то, как гиганты электронной коммерции подходят к одной из основных проблем современной логистики: найти руку робота, которая может хватать различные предметы, не ломая их.

Amazon нанимает бесчисленное количество сотрудников в каждом центре выполнения заказов, которые выполняют одну и ту же задачу.Некоторые складывают инвентарь, другие собирают заказы клиентов, а третьи собирают эти заказы, помещают их в коробку нужного размера и склеивают.

Многие венчурные компании и университетские исследователи спешат автоматизировать эту работу. Хотя достижения в области искусственного интеллекта повышают точность машин, все еще нет гарантии, что руки роботов могут предотвратить скольжение и поломку баночки с мармеладом или плавное переключение с подбора ластика на захват пылесоса.

Amazon протестировал технологии разных поставщиков, которые однажды могут использовать для выбора, в том числе от Soft Robotics, стартапа из Бостона, который черпал вдохновение из щупалец осьминога, чтобы сделать захваты более универсальными, сказал один человек, знакомый с экспериментами Amazon. Soft Robotics отказалась комментировать свою работу с Amazon, но сообщила, что она обслуживает широкий и постоянно меняющийся ассортимент продуктов для нескольких крупных розничных продавцов.

Полагая, что технология схватывания еще не готова к использованию в прайм-тайм, Amazon решает эту проблему при упаковке заказов клиентов.Люди по-прежнему помещают предметы на конвейер, но машины затем строят вокруг них коробки и заботятся о запечатывании и маркировке. Это экономит деньги не только за счет сокращения трудозатрат, но и за счет сокращения потерь упаковочных материалов.

Эти машины не лишены недостатков. CMC может производить только определенное количество в год. По словам двух источников, им нужен технический специалист на месте, который может устранять проблемы по мере их возникновения. Amazon предпочла бы обойтись без этого требования. Супер-горячий клей, закрывающий коробки, может скапливаться и останавливать машину.

Другие типы автоматизации, такие как роботизированная система сборки продуктовых магазинов Ocado Group PLC, вызывают большой интерес в отрасли.

Но боксерские машины уже доказали свою полезность для Amazon. По словам источников, компания установила их на загруженных складах, находящихся на большом расстоянии от Сиэтла, Франкфурта, Милана, Амстердама, Манчестера и других мест.

Эти машины могут автоматизировать более 24 рабочих мест на предприятии, сказал один из источников.По данным консалтинговой компании MWPVL International, компания также создает в США еще около двух десятков центров выполнения для небольших и неспециализированных складских запасов.

Это всего лишь предвестник грядущей автоматизации.

«В конечном итоге цель — создать склад с отключенным светом», — сказал один из людей.

Отчетность Джеффри Дастин из Сан-Франциско; дополнительные репортажи Нандиты Бозе в Вашингтоне и Джоша Хорвица в Шанхае; редактирование Грега Митчелла и Эдварда Тобина

Внутри склада Amazon, где люди и машины становятся единым целым

Суть в следующем: мы, люди, должны адаптироваться к машинам в той же мере, в какой машины должны адаптироваться к нам.От этого зависит наша карьера.

Amazon запускает моделирование, чтобы выяснить, как обеспечить удобство работы своих сотрудников при загрузке роботов пакетами. Это включает в себя диапазон их движения с точки зрения эргономики и безопасности. Или такие вопросы, как лучше всего человеку взять посылку, отсканировать ее, разместить и нажать на кнопку, которая отправит робота в путь. «Есть искусство сделать так, чтобы между тем, что делает робот, и тем, что делают люди, было безупречно, — говорит Брэд Портер, вице-президент по робототехнике Amazon.

Или такие вопросы, как лучше всего человеку взять посылку, отсканировать ее, разместить и нажать на кнопку, которая отправит робота в путь. «Есть искусство сделать так, чтобы между тем, что делает робот, и тем, что делают люди, было безупречно, — говорит Брэд Портер, вице-президент по робототехнике Amazon.

Это такая динамическая среда, которая идеально подходит для разработки следующей итерации системы Amazon. Компания работает над новым модульным роботом под названием Xanthus с различными приспособлениями, например, для удержания контейнеров вместо использования конвейерной ленты. Эта машина в некотором смысле устранит разрыв между центрами выполнения заказов, где люди вручную загружают продукты в коробки, и центрами сортировки, где они в основном работают с собранными коробками.

Новый модульный робот Xanthus от Amazon может быть оснащен дополнительными приспособлениями, позволяющими перевозить различные виды грузов.

Amazon «Вы можете увидеть, как в сочетании, возможно, с добавлением сенсорной платформы, у вас может быть автономный привод, который ездит с сумками», — говорит Портер. Но вы также можете взять те же самые тонкие салазки, заменить транспортировочную тележку на верхнюю часть конвейера и развернуть ее в сортировочном центре.

Но вы также можете взять те же самые тонкие салазки, заменить транспортировочную тележку на верхнюю часть конвейера и развернуть ее в сортировочном центре.

В этом заключается огромное преимущество Amazon: у нее есть средства и талант, чтобы разрабатывать роботов собственными силами, адаптируя каждого к решению проблем, характерных для Amazon. Другие склады начинают становиться роботизированными, но они работают с машинами других компаний.Например, Boston Dynamics, создатель гипнотически впечатляющих SpotMini и Atlas, скоро предложит робота для подъема ящиков под названием Handle. Но это универсальная машина, разработанная не исключительно для одного клиента.

Amazon, с другой стороны, может выполнять итерацию робота, пока он не будет полностью адаптирован для конкретной задачи. «Они создают это для себя, и они создают его для своей среды и обстоятельств», — говорит Джон Сантагейт, директор по исследованиям сервисной робототехники в IDC, которая проводит исследования рынка. «Трудно создать какой-то один продукт, который подходит для всех».

«Трудно создать какой-то один продукт, который подходит для всех».

И каждый рабочий, которого они нанимают для работы с машинами, делает то, что ни один человек никогда раньше не делал — работники нижнего уровня на этом предприятии были продвинуты, чтобы помогать наблюдать за огромной системой, вращающейся вокруг них, а также за людьми непосредственно интегрирован с ним. «Полностью автоматизированный или высокоавтоматизированный центр выполнения заказов — это не та Полярная звезда, которую мы пытаемся поразить», — говорит Портер. «Видим ли мы дополнительные уровни автоматизации на все более высоких уровнях? Да, я думаю, это будет увеличиваться по мере увеличения возможностей наших систем.

Но вот большой вопрос. Обязан ли такой вид автоматизации полностью заменить человеческие рабочие места или заменить частей этих рабочих мест? «Большинство исследований, похоже, предполагают, что автоматизация движется в направлении вытеснения навыков, а не рабочих мест», — говорит Р. Дэвид Эдельман, бывший специальный помощник президента Обамы по цифровой экономике, а теперь директор Проекта Массачусетского технологического института Технологии, экономика и национальная безопасность. «Это говорит о том, что эти люди могут с помощью Amazon пройти переподготовку или использовать другие навыки, которые у них уже есть на той же работе.

В наши дни отрасли, в которых не хватает человеческого труда , нуждаются в автоматизации , чтобы выжить. Потребители по-прежнему хотят свежих продуктов, но фермы Калифорнии сталкиваются с 20-процентной нехваткой рабочей силы и все чаще обращаются к сельскохозяйственной робототехнике. Бизнес Amazon процветает, однако в Америке исторически низкий уровень безработицы, поэтому у рабочих есть множество вариантов работы. «Спрос на эту компанию растет, но наличие ресурсов для удовлетворения этого спроса не обязательно увеличивается», — говорит Сантагейт.«На самом деле он, вероятно, сокращается». Роботы заполняют пустоту.

Box Robotics, приобретенная Seegrid для улучшения восприятия мобильных роботов

Seegrid Corp. объявила сегодня о приобретении компании Box Robotics Inc., поставщика лидаров, которая, по ее словам, поможет ей разработать технологию ситуационной осведомленности для ее транспортных средств с визуальным наведением. Сроки приобретения компании не раскрывают.

Компания Seegrid из в Питтсбурге заявила, что ее транспортные средства с визуальным управлением (VGV), программное обеспечение для управления автопарком, аналитика и поддержка предназначены для обеспечения устойчивой, гибкой и надежной автоматизации.Запатентованная компанией технология навигации Seegrid Navigation использует камеры, алгоритмы и машинное обучение для навигации в динамических средах. Seegrid заявила, что она является лидером в области автоматизированных управляемых транспортных средств (AGV) и автономных мобильных роботов (AMR), которые помогают предприятиям производства, складирования, электронной коммерции и логистики достичь Индустрии 4. 0 и инициатив по автоматизации обработки материалов.

0 и инициатив по автоматизации обработки материалов.

Box Robotics из Филадельфии заявила, что предлагает карты высокой четкости, трехмерный лидар и глубокое обучение для автоматизации складских помещений и производства.Seegrid заявил, что покупка стартапа поможет ускорить восприятие нового поколения и удовлетворить растущий спрос на автоматизацию во время пандемии COVID-19.

Box Robotics для расширения функциональных возможностей грузовых автомобилей VGV

Box Robotics, возглавляемая бывшими руководителями Love Park Robotics Томом Панцареллой и Джоном Сплетцером, заявила, что она фокусируется на автономии трехмерного восприятия с человеческой ситуационной осведомленностью для промышленных роботов. Seegrid отметил, что это поможет развернуть более продвинутые функции для своих мобильных роботов.

«Seegrid и Box Robotics идеально подходят для нашей миссии по обеспечению полной трехмерной ситуационной осведомленности и предсказуемости для наших роботов следующего поколения», — заявил Джим Рок, генеральный директор Seegrid. «Том и Джон — дальновидные лидеры и опытные разработчики компьютерного зрения и робототехники, которые уникально и глубоко понимают проблемы, с которыми сталкивается автоматизация обработки материалов».

«Том и Джон — дальновидные лидеры и опытные разработчики компьютерного зрения и робототехники, которые уникально и глубоко понимают проблемы, с которыми сталкивается автоматизация обработки материалов».

«Ситуационная осведомленность важна для наших клиентов», — сказал он. «В 2019 году мы представили стек трехмерного восприятия, чтобы улучшить ситуационную осведомленность Seegrid VGV.Чем лучше роботы понимают свое окружение, тем лучше они смогут принимать решения в большем количестве ситуаций. Повышение способности VGV Seegrid к пониманию ситуаций усиливает нашу способность решать проблемы в реальных, реальных производственных средах наших клиентов ».

«Это стратегическое приобретение дает Seegrid и нашим клиентам конкурентное преимущество, продолжая обеспечивать повышенную производительность и бескомпромиссную безопасность, а также ускоряет развитие технологий, необходимых для удовлетворения сегодняшнего невероятного спроса на автоматизацию», — добавил Рок.Компания заявила, что ее роботы проехали более 3 миллионов миль без единого происшествия, связанного с безопасностью.

Seegrid продолжает рост

«И Том, и Джон присоединятся к команде Seegrid», — сказал Рок. «Они возглавят нашу группу инженеров восприятия и сосредоточатся на добавлении лучшей в своем классе ситуационной осведомленности в трехмерном пространстве в уже ведущую в отрасли навигацию на основе трехмерного зрения компании Seegrid. Эти усилия в конечном итоге повысят эффективность и продуктивность, одновременно поддерживая ведущие показатели безопасности Seegrid, которые достигли 4 миллионов миль на объектах клиентов без единого инцидента, связанного с безопасностью персонала.”

«Мы очень рады быть частью семьи Seegrid и предлагать наши технологии некоторым из крупнейших мировых производителей и торговых марок, уже получающих огромную прибыль от транспортных средств Seegrid», — сказал Панцарелла, соучредитель Box Robotics. «Эта технология позволит автономным транспортным средствам Seegrid получить еще более полное представление о мире, что позволит им работать более продуктивно и сэкономить время и деньги клиентов».

Приобретение компанией Seegrid компании Box Robotics последовало за закрытием в прошлом месяце раунда финансирования роста акционерного капитала на 52 миллиона долларов.Seegrid заявила, что намерена использовать дополнительный капитал для ускорения разработки новых продуктов и увеличения штата сотрудников.