Крекинг или гидрокрекинговые масла

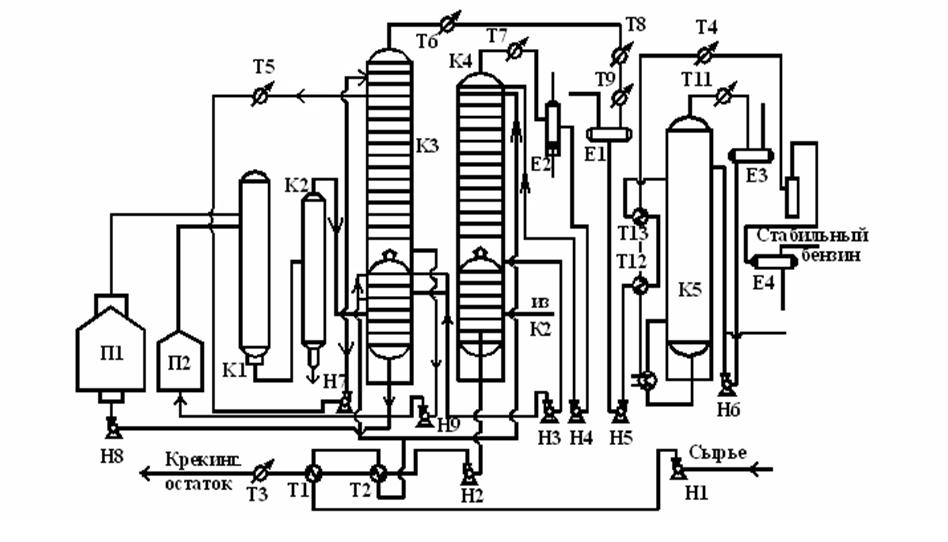

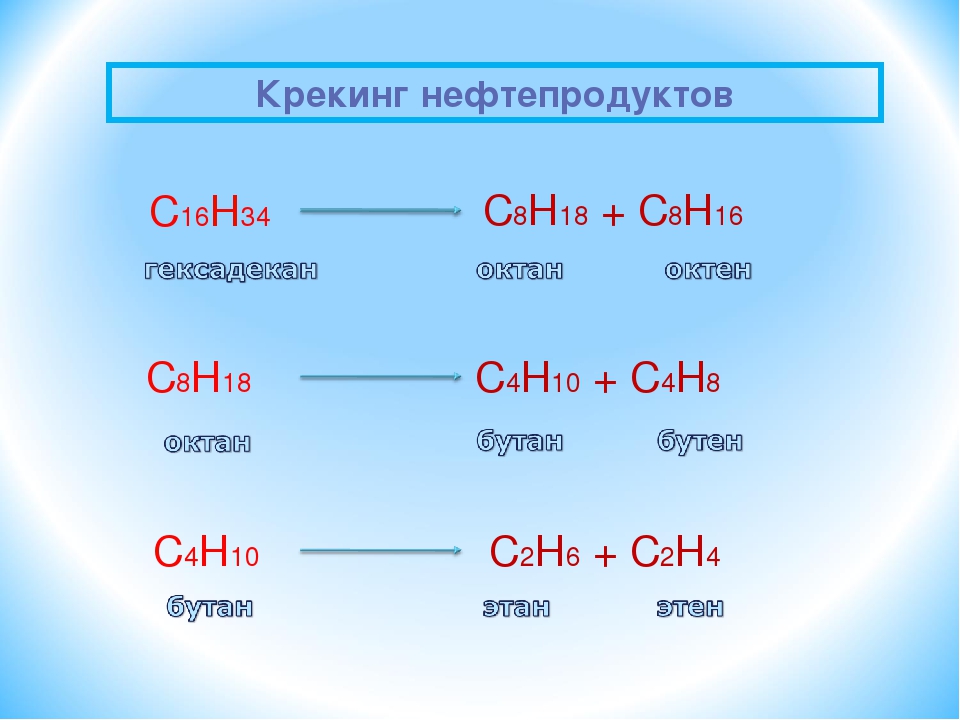

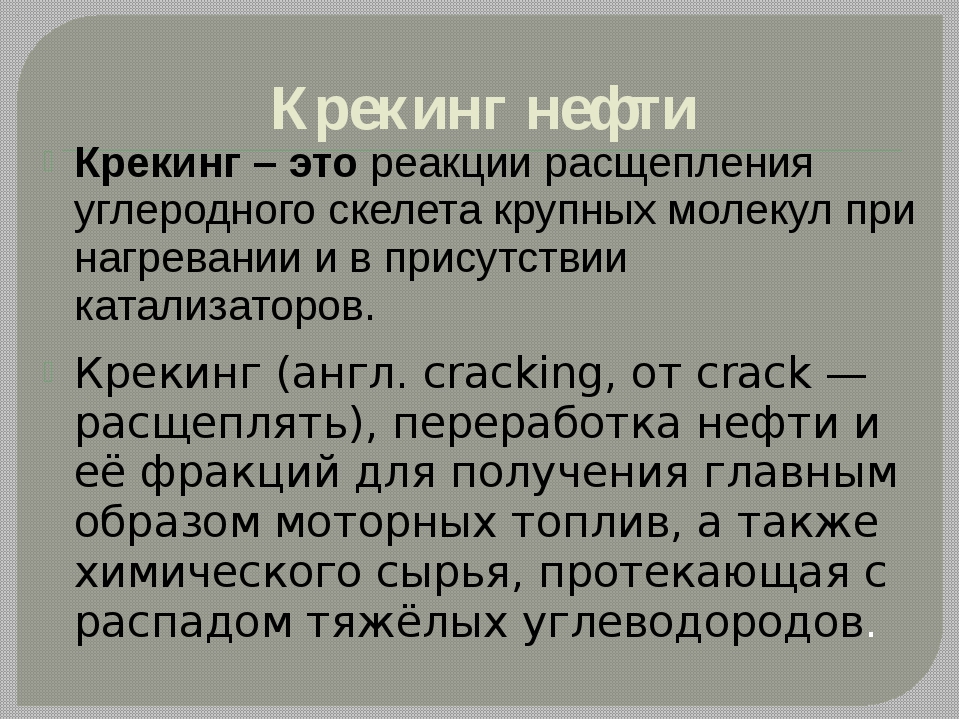

Крекинг (англ. cracking, от crack – расщеплять) – переработка нефти и ее фракций для получения, главным образом, моторного топлива, а также химического сырья, протекающая с распадом тяжелых углеводородов. Наряду с распадом при крекинге происходят изомеризация и синтез новых молекул, например, в результате циклизации, полимеризации и конденсации.

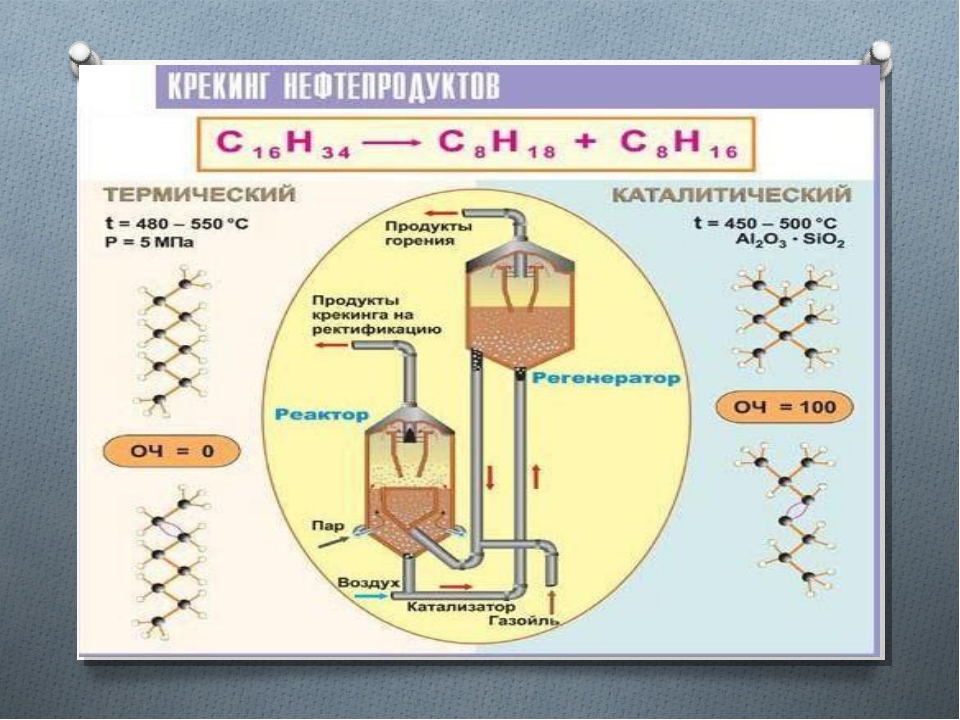

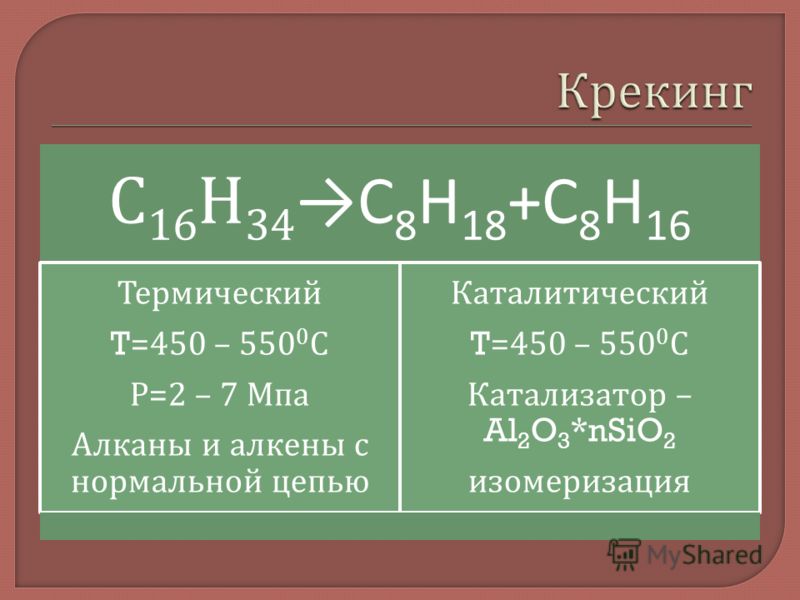

Крекинг является одним из основных методов получения моторного топлива (в частности, бензина) и может осуществляться как чисто термический процесс – термический крекинг, так и в присутствии катализаторов – каталитический крекинг.

Реакции распада при термическом крекинге обычно рассматриваются как цепные, протекающие по свободнорадикальному механизму. Продукты термического крекинга, осуществляемого обычно при +470…+540 °С и давлении 4…6 Мн/м2 (40-60 am), содержат много непредельных углеводородов, нестабильны при хранении, бензины из этих продуктов мало восприимчивы к тетраэтилсвинцу и требуют дальнейшей переработки путем риформинга.

Термическому крекингу подвергают низкосортные виды тяжелого остаточного нефтяного сырья. Термический крекинг низкого давления, проводимый при +500…+600 °С и под давлением несколько десятых долей Мн/м2 (несколько am), называется также коксованием и применяется для превращения тяжелых продуктов, например, гудронов, в более легкие (выход 60-70 %), используемые для дальнейшей переработки в моторное топливо.

Наряду с этим получают до 20 % кокса, применяемого в различных целях, например, при изготовлении электродов (для дуговых печей, гальванических элементов). Высокотемпературный (650-750 °С) крекинг низкого давления, называемый также пиролизом, проводят под давлением, близким к атмосферному.

Этим способом перерабатывают тяжелое остаточное нефтяное сырье в газ, содержащий до 50 % непредельных углеводородов (этилен, пропилен и др.) и ароматические соединения. Полученные продукты служат, главным образом, химическим сырьем.

Термический крекинг обычно осуществляют в трубчатых печах или в реакторах с твердым циркулирующим теплоносителем, в качестве которого может быть использован образующийся кокс.

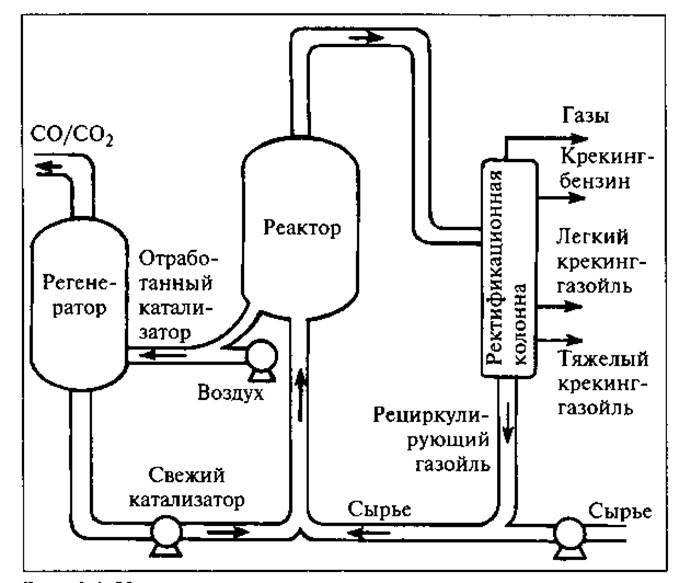

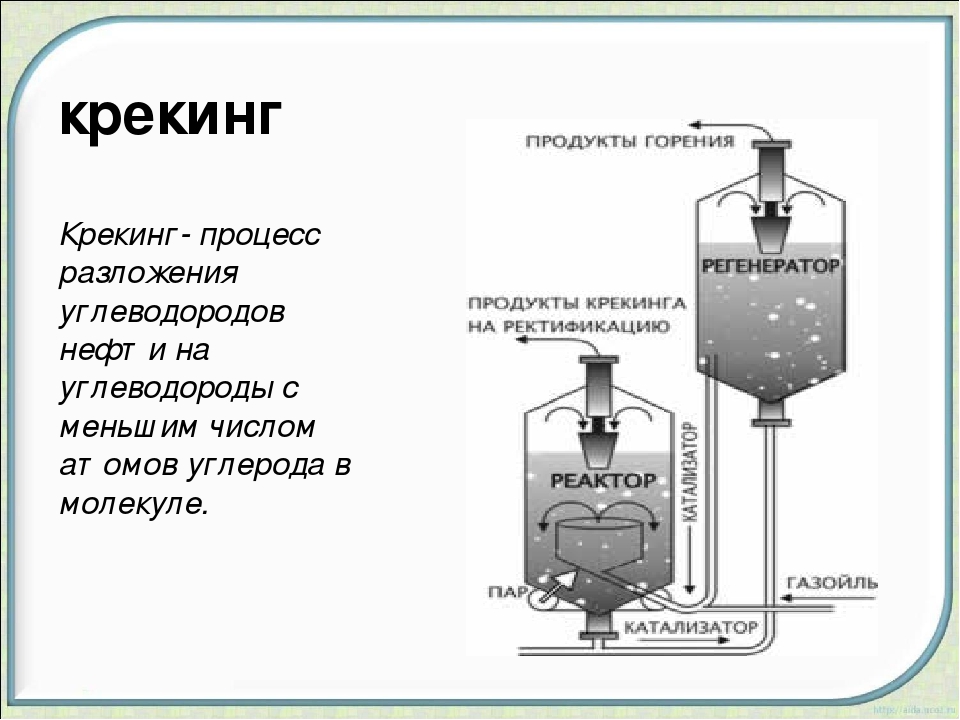

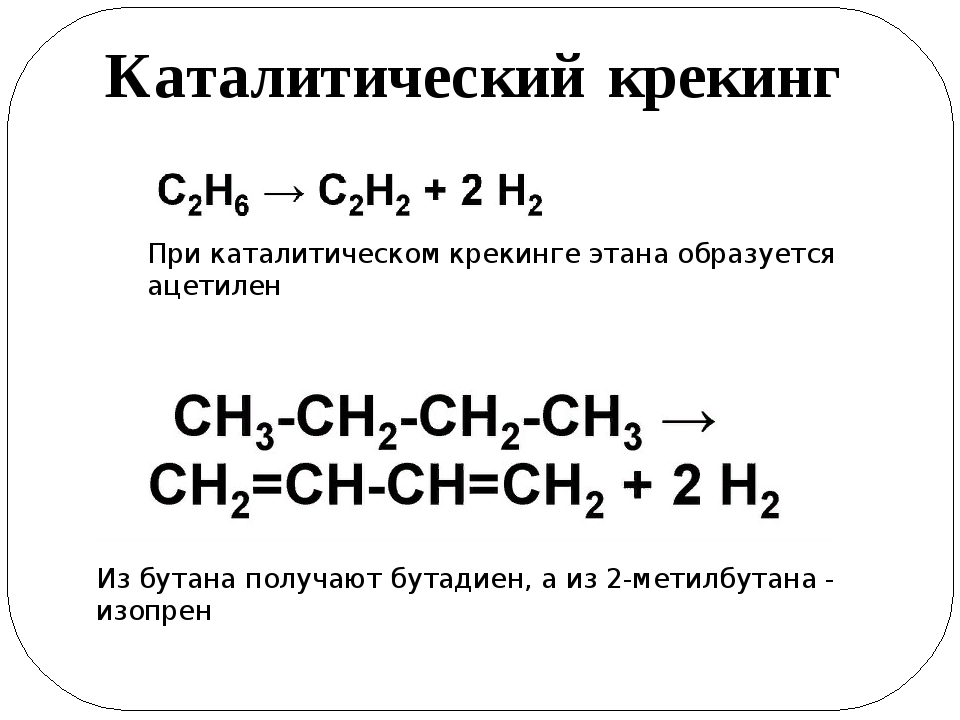

Каталитический крекинг, проводимый в присутствии катализаторов – синтетических или природных алюмосиликатов (активированные глины, например, монтмориллонит) – служит для получения основным компонентом высококачественного моторного бензина с октановым числом до 85, используемого в автотранспорте и авиации.

При этом получают также керосино-газойлевые фракции, пригодные в качестве дизельного или реактивного топлива.

Процесс осуществляет при +450…+520 °С, под давлением 0,2-0,3 Мн/м2 (2-3 am) в реакционных колоннах с неподвижным или непрерывно циркулирующим катализатором. И в том и в другом случае катализатор нуждается в регенерации, т. к. при крекинге на нем накапливаются углеродистые отложения (кокс), дезактивирующие катализатор. Кокс удаляют выжиганием.

Кокс удаляют выжиганием.

При каталитическом крекинге распад гораздо быстрее, чем при термическом. Кроме того, в этом случае происходит изомеризация с образованием насыщенных углеводородов. В результате выход легких продуктов больше, чем при термическом крекинге, а получаемый бензин содержит много изопарафинов и мало непредельных углеводородов, что обусловливает его высокое качество.

Сырьем для каталитического крекинга служит обычно газойль, из которого получают 30-40 % бензина (с содержанием изопарафинов до 50 %), 45-55 % каталитического газойля, 10-20 % газа (в т.ч. 6-9 % бутан-бутиленовой фракции, являющейся химическим сырьем) и 3-6 % кокса.

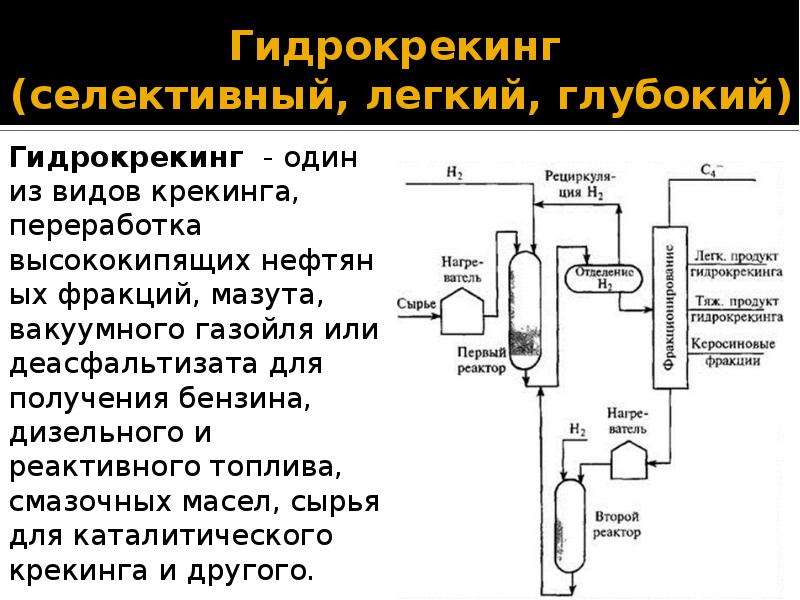

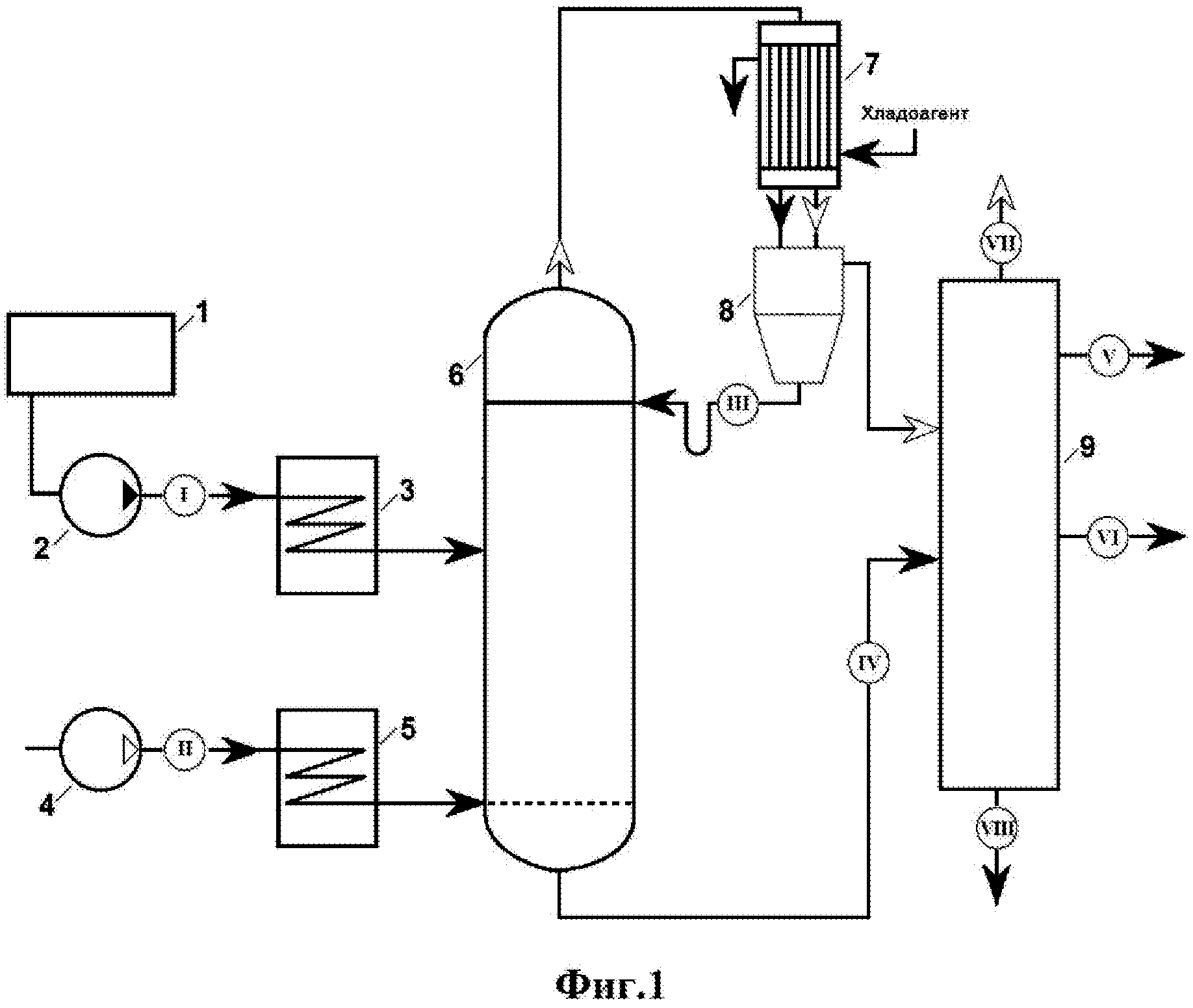

Для переработки средних и тяжелых нефтяных дистиллятов с большим содержанием сернистых и смолистых соединений, непригодных поэтому для переработки чисто каталитическим способом, большое распространение получил каталитический крекинг в присутствии водорода, т.н. гидрокрекинг.

Он осуществляется при температурах +350…+450 °С, давлении водорода 3-14 Мн/м2 (30-140 am) и расходе водорода 170-350 м3 на 1 м3 сырья. Катализаторами служат окислы или сульфиды молибдена и никеля, молибдат кобальта и другие на крекирующих носителях, например, на алюмосиликатах.

Применение водорода обеспечивает эффективное гидрирование на катализаторе высокомолекулярных и сернистых соединений с их последующим распадом на крекирующем компоненте. Благодаря этому выход светлых продуктов повышается до 70 % (в пересчете на нефть) и сильно снижается содержание в продуктах серы и непредельных углеводородов.

Получаемое моторное топливо (бензин, реактивное и дизельное топливо) отличаются высоким качеством. Значительное применение для получения непредельных углеводородов, используемых как химическое сырье, находит крекинг с водяным паром.

Исходными продуктами служат различные виды нефтяного сырья – от газов нефтепереработки до остатков после перегонки нефтепродуктов. Крекинг проводят при +650…+800 °С в присутствии катализаторов, например, окиси никеля, на огнеупоре. Преимущество метода – низкое коксообразование и большой выход олефинов.

Крекинг проводят при +650…+800 °С в присутствии катализаторов, например, окиси никеля, на огнеупоре. Преимущество метода – низкое коксообразование и большой выход олефинов.

Помимо указанных, существуют и частично используются на практике другие виды крекинга, например, крекинг в присутствии кислорода (окислительный крекинг), электрокрекинг при получении ацетилена (метан пропускают через электрическую дугу).

Крекинг смазочных масел — Справочник химика 21

В настоящее время азотистые соединения, выделяемые из нефти и продуктов ее переработки, практически не используются. Лишь незначительная часть азотистых соединений находит применение в качестве ингибиторов к смазочным маслам и крекинг-топливам, а также как составная часть инсектисидов. Большая же часть этих исключительно интересных и важных соединений уничтожается. [c.42]Удаление серы из дистиллятного сырья представляло собой неизмеримо более легкую задачу, чем получение искусственного жидкого топлива из угля или смол.

Естественно, что она могла быть решена применением простых и дешевых установок среднего давления в одну ступень и использовапием более дешевых и легко регенерируемых, хотя и менее активных катализаторов. Сначала гидроочистке подвергались более легкие дистилляты, затем все более тяжелые, включая газойли и смазочные масла. Было заманчиво при гидроочистке тяжелого сырья осуществить и его деструкцию. Так, с конца пятидесятых годов в опытных масштабах, а с начала шестидесятых — в промышленных масштабах стали развиваться процессы гидрокрекинга, имевшие целью повысить выход наиболее цев(ных нефтепродуктов — бензина и дизельного топлива, а также улучшить качество сырья для каталитического крекинга. Процессы гидрокрекинга не были возвратом к многоступенчатой технологии деструктивной гидрогенизации смол и углей, хотя и носили в себе основные черты последней. Видимо, поэтому к ним и применили новый термин — гидрокрекинг. В процессах деструктивной гидрогенизации разделение их на ступени и применение высоких давлений было вынужденной мерой, так как катализаторы были дороги, не регенерировались и были слишком чувствительны к ядам.

Естественно, что она могла быть решена применением простых и дешевых установок среднего давления в одну ступень и использовапием более дешевых и легко регенерируемых, хотя и менее активных катализаторов. Сначала гидроочистке подвергались более легкие дистилляты, затем все более тяжелые, включая газойли и смазочные масла. Было заманчиво при гидроочистке тяжелого сырья осуществить и его деструкцию. Так, с конца пятидесятых годов в опытных масштабах, а с начала шестидесятых — в промышленных масштабах стали развиваться процессы гидрокрекинга, имевшие целью повысить выход наиболее цев(ных нефтепродуктов — бензина и дизельного топлива, а также улучшить качество сырья для каталитического крекинга. Процессы гидрокрекинга не были возвратом к многоступенчатой технологии деструктивной гидрогенизации смол и углей, хотя и носили в себе основные черты последней. Видимо, поэтому к ним и применили новый термин — гидрокрекинг. В процессах деструктивной гидрогенизации разделение их на ступени и применение высоких давлений было вынужденной мерой, так как катализаторы были дороги, не регенерировались и были слишком чувствительны к ядам.

Топливо нефтяное (топочный мазут) применяется для паровых котлов паровозов, пароходов, котлов тепловых электростанций, а также для различных промышленных печей. В качестве нефтяного топлива используют остатки от крекинг-процесса (крекинг-мазуты), а также мазуты прямой перегонки нефти в том случае, если они не могут быть использованы для пе1 аботки на смазочные масла, нефтебитумы или в качестве сьфья для термического крекинга. [c.43]

В добавление к химическому отравлению поверхности железа может падать активность в результате физического покрытия поверхности и блокирования пор. Это случается, если происходит образование углерода ири крекинге углеводородов, таких как смазочное масло из компрессора, или при полимеризации олефинов.

Путем крекинга в вакууме тяжелых нефтяных остатков возможно даже получать смазочные масла (101). [c.227]

Углеводородные дистилляты газойлевого ряда и особенно остаточных углеводородных фракций содержат значительно большее количество ароматических углеводородов, чем легких. Сложные ароматические соединения с точкой кипения более 500 °С существуют в виде нефтяных смол и асфальтенов. Обе группы углеводородов склонны к расщеплению и имеют очень низкую вязкость. По этим причинам их необходимо удалять из сырья, подвергаемого каталитическому крекингу, и из фракций, представляющих смазочные масла. [c.364]

Технические условия. Для предотвращения аварий, вызываемых короблением, уменьшения влияния выделяющегося в поршневом двигателе внутреннего сгорания тепла на центровку подшипников, ход поршней и т. д. важно поддерживать температуру двигателя на каком-то определенном уровне. Кроме того, температура должна быть достаточно высокой, чтобы водяные пары в газах, проникающих из цилиндров в картер, не конденсировались, а удалялись через суфлер. В то же время температура не должна быть весьма большой, чтобы смазочное масло не портилось вследствие окисления или в результате крекинга. Для минимизации размеров радиатора желательно, чтобы система охлаждения работала при максимальной возможной температуре, чем обеспечивалась бы практически максимально достижимая разность температур между охлаждающей двигатель жидкостью и охлаждающим радиатор воздухом. С другой стороны, чтобы свести к минимуму потери при испарении охлаждающей жидкости, следует поддерживать температуру системы нилточки кипения охлаждающей жидкости. Поэтому в системе должно поддерживаться некоторое давление, не превышающее, однако, значений, допустимых из условий надежности работы простых соединительных резиновых шлангов. Опыт показывает, что оптимальной с точки зрения указанных требований является температура в интервале 82—93° С.

д. важно поддерживать температуру двигателя на каком-то определенном уровне. Кроме того, температура должна быть достаточно высокой, чтобы водяные пары в газах, проникающих из цилиндров в картер, не конденсировались, а удалялись через суфлер. В то же время температура не должна быть весьма большой, чтобы смазочное масло не портилось вследствие окисления или в результате крекинга. Для минимизации размеров радиатора желательно, чтобы система охлаждения работала при максимальной возможной температуре, чем обеспечивалась бы практически максимально достижимая разность температур между охлаждающей двигатель жидкостью и охлаждающим радиатор воздухом. С другой стороны, чтобы свести к минимуму потери при испарении охлаждающей жидкости, следует поддерживать температуру системы нилточки кипения охлаждающей жидкости. Поэтому в системе должно поддерживаться некоторое давление, не превышающее, однако, значений, допустимых из условий надежности работы простых соединительных резиновых шлангов. Опыт показывает, что оптимальной с точки зрения указанных требований является температура в интервале 82—93° С.

Переработка мазута. Мазут — жидкий остаток, не испарившийся при первичной перегонке нефти в зависимости от характера и свойств перегоняемой нефти и производственно-экономических соображений может предназначаться в качестве 1) сырья для термического крекинга б) сырья (масляный мазут) для получения смазочных и специальных масел путем новой фракционной перегонки и очистки продуктов перегонки в) сырья для получения нефтяного битума г) смазки без всякой дальнейшей переработки — для грубых механизмов (смазочный мазут). Мазут из высокосернистых и высокосмолистых нефтей не всегда экономически выгодно перерабатывать на смазочные масла или направлять на крекинг. [c.396]

Очень серьезное эксплуатационное значение для многих групп смазочных масел (моторных, турбинных, компрессорных, для холодильных машин), а также для несмазочного трансформаторного масла имеет химическая стабильность, т.

е. способность масла противостоять окислению кислородом воздуха в тяжелых условиях циркуляционной смазки. Известно, что при развитии реакции окисления масел молекулярным кислородом воздуха, особенно при повышенных температурах, способствующих окислительной полимеризации и окислительному крекингу, в маслах накапливаются кислоты, оксикислоты и высокомолекулярные смолистые продукты. Все это приводит к увеличению коррозионной активности масел, к выпадению различных осадков и к нагаро- и лакообразованию на различных частях поршневой группы двигателей и компрессоров. [c.176]

е. способность масла противостоять окислению кислородом воздуха в тяжелых условиях циркуляционной смазки. Известно, что при развитии реакции окисления масел молекулярным кислородом воздуха, особенно при повышенных температурах, способствующих окислительной полимеризации и окислительному крекингу, в маслах накапливаются кислоты, оксикислоты и высокомолекулярные смолистые продукты. Все это приводит к увеличению коррозионной активности масел, к выпадению различных осадков и к нагаро- и лакообразованию на различных частях поршневой группы двигателей и компрессоров. [c.176] Важную роль в процессах гидроочистки играет гидрирование ненасыщенных компонентов сырья. Так, бензины термического крекинга, коксования и легкого крекинга остатка, направляемые на риформинг, требуют предварительного насыщения. Гидроочистка резко повышает стабильность каталитических крекинг-бензинов. Аналогично процесс гидроочистки значительно повышает стабильность и улучшает цвет, запах и другие показатели таких нефтепродуктов, как керосин, растворители, печные и дизельные топлива, смазочные масла и твердые парафины. [c.190]

[c.190]

Исходной точкой для обсуждений являются два варианта установки для гидрокрекинга более низкого давления, доказывающие возможность минимизации капиталовложений и расхода водорода и повышения выхода средних дистиллятов на нефтеочистительном заводе. В докладе рассматривают несколько вариантов высокого давления установок, где высококачественными остатками установки гидрокрекинга пользуются на других технологических установках, например, как сырьем для жидкостного каталитического крекинга (ЖКК) или для этиленовых паровых установок. Установки гидрокрекинга с частичной конверсией также производят отличного качества базовый компонент для смазочного масла из вакуумного газойля (ВГ). Фирма ЮОПи разработала несколько новых катализаторов в конце 1980-х годов, являющихся идеальными для такого типа работы. [c.388]

Сырье. Прямогонный бензин, крекинг-бензин, бензины-раствори-тели, реактивное топливо, печное топливо, смазочные масла и парафины. [c.59]

[c.59]

Далее видно, что удельные веса рециркулята и крекинг-остатков непрерывно увеличиваются при рециркуляции. После пятикратного возвращения в процесс удельный вес рециркулята возрос с 0,872 до 0,982. Однако интерес представляет также увеличение удельного веса крекипг-остатков. Процессы дегидрирования нафтеновых углеводородов протекают тем легче, чем больше молекулярный вес полициклических нафтенов. По этой причине чем выше температуры кипения нефтяных фракций, тем резче проявляются только что описанные закономерности ароматизации рециркулята. Так, например, если удельный вес первого рециркулята при крекинге керосиновой фракции возрастает с 0,809 до 0,818, то после крекинга смазочного масла в тех же условиях он увеличивается с 0,910 до 0,963 (табл. 160) [35]. [c.230]

В настоящей главе рассматриваются то химические свойства парафинов и циклопарафинов, которые пс вошли в предыдущие главы. В фи-зиологич( ском отношении парафины и циклопарафины, как правило, инертны и не оказывают раздражающего действия. Циклопропан применялся как анестезирующее вещество, концентрация же пропана, необходимая для оказания анестезирующего действия, слишком велика, чтобы его можно было использовать [9]. У рабочих, имеющих дело с парафином в процессе его получения, иногда развивается определенная форма рака, которая рассматривалась как профессиональное заболевание, одпако в настоящее время известно, что прямогонные и особенно крекинговые смазочные масла содержат небольшие количества веществ, которые раздражают кожу и являются канцерогенными [3]. Это справедливо также и в отношении высококипящих масел, получающихся в качестве побочного, продукта при каталитическом крекинге. Канцерогенное действие приписывается некоторым ароматическим углеводородам, содержащимся в этих маслах [23а]. Мягкий парафин, плавящийся приблизительно около 45°, широко применяется как защитное покрытие при лечении тяжелых ожогов [81]. На отсутствие токсического и раздражающего действия тщательно очищенного американского белого медицинского масла указывает широкое применение его в качестве механического слабительного средства.

Циклопропан применялся как анестезирующее вещество, концентрация же пропана, необходимая для оказания анестезирующего действия, слишком велика, чтобы его можно было использовать [9]. У рабочих, имеющих дело с парафином в процессе его получения, иногда развивается определенная форма рака, которая рассматривалась как профессиональное заболевание, одпако в настоящее время известно, что прямогонные и особенно крекинговые смазочные масла содержат небольшие количества веществ, которые раздражают кожу и являются канцерогенными [3]. Это справедливо также и в отношении высококипящих масел, получающихся в качестве побочного, продукта при каталитическом крекинге. Канцерогенное действие приписывается некоторым ароматическим углеводородам, содержащимся в этих маслах [23а]. Мягкий парафин, плавящийся приблизительно около 45°, широко применяется как защитное покрытие при лечении тяжелых ожогов [81]. На отсутствие токсического и раздражающего действия тщательно очищенного американского белого медицинского масла указывает широкое применение его в качестве механического слабительного средства. При производстве белого медицинского масла содержащие ароматические кольца углеводороды удаляются путем сульфирования крепкой дымящей серной кислотой. Непредельность таких масел также практически равна нулю (йодные числа, определенные по методу Хэнаса, меньше 1,0). [c.88]

При производстве белого медицинского масла содержащие ароматические кольца углеводороды удаляются путем сульфирования крепкой дымящей серной кислотой. Непредельность таких масел также практически равна нулю (йодные числа, определенные по методу Хэнаса, меньше 1,0). [c.88]

Воскообразный продукт, плавящи11ся при 52° С, соответствующий формуле ( 4Hs)n, не представляющий собой парафин, был открыт в остатке крекинга нефти Мексиканского залива [179]. Но с другой стороны,—из крекинг-остатка были извлечены экстракцией двуокисью серы нарафинпстые смазочны масла [180]. [c.318]

В мировой промышленности жидких углеводородов задолго до появления контактно-каталитического крекинга стали известны различные формы каталитического гидрирования, в том числе деструктивного. Но эти процессы не были специфичны для нефтепереработки и их появление связано либо с жировой промышленностью (отверждение растительных и животных жидких масел и жиров), либо с вовлечением в переработку на жидкое топливо и смазочные масла твердых природных видов сырья (различных углей, торфа, сланцев) и продуктов их термической первичной переработки ( амепноугольных,, торфяных и сланцевых смол, водяного газа и т. п.). [c.38]

п.). [c.38]

I л а с т и ф и к а т о р ы, смазочные масла и присадки, получаемые алкилированием ароматических углеводородов. Смазоч-лые масла синтезируют алкилированием (в присутствии AI I3) тафталипа или смесей ароматических углеводородов, экстраги- )уемых из нефтяных фракций. Алкилирующими агентами служат олефины (от этилена до высших олефинов, получаемых крекингом парафина) или хлорированные фракции керосина. В случае низших олефинов для синтеза смазочного масла в молекулу нафталина необходимо вводить 6—7 алкильных групп, а при исиоль-зовапии высших олефинов — от 2 до 4 алкильных грунн. [c.250]

Прямая перегонка нефти осуществляется в современных условиях на трубчатых установках. Вследствие того, что первичная перегонка нефти с получением только светлых дистиллятов (бензинового, керосинового и дизельного топлива) может производиться под атмосферным давлением с применением водяного пара, а глубо1сая перегонка мазута иа смазочные масла требует одновременного применения и водяного пара и вакуума, перегонку нефти обычно ведут в две стунени. Первая ступень переработки — это перегонка нефти на атмосферных трубчатых установках с целью получения светлых нефтепродуктов бензинового, керосинового и дизельного дистиллятов вторая ступень — перегонка остатка мазута на вакуумных трубчатых установках с получением масляных дистиллятов или широкой фракции — сырья для каталитического крекинга. [c.146]

Первая ступень переработки — это перегонка нефти на атмосферных трубчатых установках с целью получения светлых нефтепродуктов бензинового, керосинового и дизельного дистиллятов вторая ступень — перегонка остатка мазута на вакуумных трубчатых установках с получением масляных дистиллятов или широкой фракции — сырья для каталитического крекинга. [c.146]

В литературе встречается указание на то, что при помощи ультрафиолетовых спектров можно определить в высококипящих фракциях пефти весьма низкие концентрации (до 0,08%) конденсирован-нкх полициклоароматических углеводородов. Следует, однако, подчеркнуть, что для исследования брались высококипящие фракции нефти, подвергавшиеся термокаталитической переработке в довольно жестких условиях. Первая фракция (426—555° С) была получена при вакуумной перегонке очищенного смазочного масла, вторая (315—371° С) — выделена из газойля каталитического крекинга и третья (371—437° С)—из мазута, полученного в процессе парофазного крекинга. Характеристика физических и химических свойств этих фракций [55] показывает, что конденсированные полициклические ароматические структуры, содержащиеся в них, имеют вторичное происхождение, т. е. образовались в процессе переработки нефти. [c.295]

Характеристика физических и химических свойств этих фракций [55] показывает, что конденсированные полициклические ароматические структуры, содержащиеся в них, имеют вторичное происхождение, т. е. образовались в процессе переработки нефти. [c.295]

Одно из наиболее перспективных направлений применения процесса карбамидной депарафинизации — получение товарных нефтяных парафинов различных сортов, дальнейшее использование и переработка которых могут осуществляться по нескольким направлениям. В начале промышленного внедрения процесса карбамидной депарафинизации выделяемый мягкий парафин использовали в качестве сырья для термического крекинга. Несколько более квалифицированным можно считать использование его в качестве компонентов топлив для реактивных двигателей — когда после компаундирования выдерживаются требования по температурам застывания, помутнения и т. д. Наиболее правильно использовать мягкие парафины в нефтехимических производствах. Например, мягкие парафины после соответствующей очистки можно окислять до жирных кислот или жирных спиртов, крекировать или дегидрировать с получением непредельных соединений, сульфохлорировать с получением моющих веществ типа алкилсульфонатов, хлорировать с получением присадок к смазочным маслам, пластификаторов, средств пожаротушения и т. д. На основе мягких парафинов можно производить различные растворители без запаха, применяемые при приготовлении некоторых лаков, красок и защитных покрытий, а также в фармацевтической и парфюмерной промышленности. Можно также использовать мягкие парафины при производстве инсектицидов, не имеющих запаха, для сельского хозяйства и особенно для бытовых нужд, при изготовлении некоторых типографских красок горячей сушки и т. д. Однако шире всего парафины будут применяться при производстве синтетических жирных кислот и синтетических жирных спиртов, а также при производстве белково-витаминных концентратов. Целесообразность производства парафина различных сортов (в том числе мягкого) на базе существующих нефтеперерабатывающих заводов с последующей переработкой этих парафинов освещается в ряде работ [204, 205 и др.]. [c.131]

д. На основе мягких парафинов можно производить различные растворители без запаха, применяемые при приготовлении некоторых лаков, красок и защитных покрытий, а также в фармацевтической и парфюмерной промышленности. Можно также использовать мягкие парафины при производстве инсектицидов, не имеющих запаха, для сельского хозяйства и особенно для бытовых нужд, при изготовлении некоторых типографских красок горячей сушки и т. д. Однако шире всего парафины будут применяться при производстве синтетических жирных кислот и синтетических жирных спиртов, а также при производстве белково-витаминных концентратов. Целесообразность производства парафина различных сортов (в том числе мягкого) на базе существующих нефтеперерабатывающих заводов с последующей переработкой этих парафинов освещается в ряде работ [204, 205 и др.]. [c.131]

А. М. Бутлеров и В. Н. Горяйнов [2] первые получили смазочные масла полимеризацией пропилена над фтористым бором. Полимеризация этилена, пропилена и изобутилена в присутствии ВГз затем исследовалась М. Отто, показавшим, что образующиеся при этом смазочные масла по вязкости сравнимы с природными нефтяными [3]. Систематическое исследование полимеризации ряда непредельных углеводородов до С16, включая олефины изостроения, нафтилсны, а также непредельные продуктов крекинга различных веществ, было выполнено Нэшем, Стенлеем и Бовеном [4], а также Сулливаном [5]. [c.395]

Отто, показавшим, что образующиеся при этом смазочные масла по вязкости сравнимы с природными нефтяными [3]. Систематическое исследование полимеризации ряда непредельных углеводородов до С16, включая олефины изостроения, нафтилсны, а также непредельные продуктов крекинга различных веществ, было выполнено Нэшем, Стенлеем и Бовеном [4], а также Сулливаном [5]. [c.395]

Сырьем для каталитическо1 о крекинга служат только дистилляты, так как кубовые остатки содор> ат тяжелые металлы, которые могут отравить катализатор. В установках по каталитическому крекингу используют часть легкого газойля от п( [)е1Ч)ики нод обычным давлением, тяжелый газойль от вакуум-перегонки и часть дистиллятов машинных масел, еслп их ие порерабатывают на смазочные масла. [c.216]

В состав бензиновой фракции обычно входят петролейный эфир (т. кип. 20—60 °С) и так называемый экстракционный бензин (т. кип. 60—120°С). Фракция, кипящая при температурах от 40 до 200 С, называется бензином и относится к наиболее ценным нефтепродуктам, поскольку служит топливом для двигателей внутреннего сгорания. В бензине содержатся преимущественно углеводороды Сб—Сд. Керосин, содержащий углеводороды Сэ— i6, применяется в небольших отопительных устройствах, а также служит топливом для турбинных двигателей пиролизуется (крекинг) до низших углеводородов. Газойль, или дизельное топливо, имеет подобное применение, но главным образом используется как топливо для дизельных двигателей. Смазочные масла (или нефтяные масла), содержащие углеводороды ao—С50, очищаются (рафинируются) и применяются в качестве смазочных материалов. Назовем некоторые [c.244]

В бензине содержатся преимущественно углеводороды Сб—Сд. Керосин, содержащий углеводороды Сэ— i6, применяется в небольших отопительных устройствах, а также служит топливом для турбинных двигателей пиролизуется (крекинг) до низших углеводородов. Газойль, или дизельное топливо, имеет подобное применение, но главным образом используется как топливо для дизельных двигателей. Смазочные масла (или нефтяные масла), содержащие углеводороды ao—С50, очищаются (рафинируются) и применяются в качестве смазочных материалов. Назовем некоторые [c.244]

Фракции смазочного масла являются наименее летучими частями нефти. Даже самые легкие смазочные масла имеют предельную температуру выкипания при атмосферном давлении значительно выше 315° и температуры перегонки прогрессивно растут по мере увеличения вязкости масла. Так как нефтяные масла прн температурах выше 315° разлагаются, разгонка смазочных масел при атмосферном давлении практически невозможна. Поэтому, как было показано в предыдущих разделах этой главы, и производственных условиях пргшеняют отгонку с паром, вакуумную перегонку или сочетание этих процессов, чтобы удержать рабочие температуры ниже уровня, при котором может произойти крекинг и ухудшение свойств получаемых масел. [c.155]

[c.155]

С, солярку, смазочные масла, вазелин, парафин. В этом ряду длина углеродного скелета постепенно возрастает от С5 до go. Нефть и природный газ являются главным источником алканов для химической переработки. Из них особенно важны этан, пропан, бутан и изопентан. Высшие алканы при термической (пиролиз) или каталитической (AI I3, алюмосиликаты и др.) переработке подвергаются крекингу — гомолитическому или гетеролитическому разрыву С-С- и С-Н-связей, в результате чего образуются угле-, водороды — алканы и алкены с короткой длиной цепи [c.381]

В зависимости от условий переработки из буро-угольной смолы могут быть получены в различных соотношениях бензин, дизельное топливо, смазочные масла, парафин, мазут, беззольный кокс. Из данных табл. 9.57 видно, что при дистилляции основными продуктами являются дизельное топливо и мазут, на долю которых приходится 64-65 %. При этом увеличение отбора одного из них сопровождается ггропорциональ-ным уменьшением второго, а суммарный выход остается примерно постоянным. Если в технологию переработки смолы включена стадия крекинга, удается увеличить количество получаемого бензина с 3-6 % примерно до 15 %, а при использовании гидрогенизации дистиллятных фракций его выход можно довести приблизительно до 80 %. [c.452]

Если в технологию переработки смолы включена стадия крекинга, удается увеличить количество получаемого бензина с 3-6 % примерно до 15 %, а при использовании гидрогенизации дистиллятных фракций его выход можно довести приблизительно до 80 %. [c.452]

Петерсон и Рафаель [26] процессом гидрокрекинга получали смазочные масла с повышенными физико-химическими свойствами, которые превосходят обычные нефтяные масла по индексу вязкости, низкой температуре застывания и др. показателям. Сырьем могут быть тяжелые нефтяные парафинистые фракции прямой перегонки или крекинга нефти с температурой начала кипения 345—560°, выкипающие но крайней мере в пределах 25°. Они не должны содержать более 20 об. % ароматических углеводородов и более 40 об.% нафтеновых. Индекс вязкости желателен выше 60. [c.88]

Остерстром [19а] получал высокоароматизованные смазочные масла из крекинг-остатка высокотемпературного парофазного крекинга (540—700° С). Никаких данных по выходам и свойствам этих масел не имеется (за исключением вязкости по Сейболту — 200 при 60° С и 600 при 38° С). Получение высокого индекса вязкости у этих масел мало вероятно, так как полициклические ароматические углеводороды, с короткими боковыми цепями имеют низкий индекс вязкости. [c.399]

Получение высокого индекса вязкости у этих масел мало вероятно, так как полициклические ароматические углеводороды, с короткими боковыми цепями имеют низкий индекс вязкости. [c.399]

Крекинг отработанного масла | Скупка отработанного масла по Челябинску и области на очень выгодных условиях от компании Феант.

Крекинг отработанного масла

Утилизации, переработке отработанных масел сегодня уделяют особое внимание, потому как эти процессы непосредственно влияют на загрязнение окружающей среды, которая уже и без того настрадалась от человеческой деятельности достаточно. Для того чтобы не загрязнять природу отработанными маслами, придумали методы переработки рассматриваемых жидкостей. В данном случае речь ведется о восстановлении первоначальных свойств уже отработанных масел. Сегодня существует несколько видов переработки отработанного масла, самым распространенным из которых – крекинг отработанного масла.

Оптимальный метод — это регенерация отработки. В данном случае проводится процесс очистки масел до степени первоначального состояния, так называемый процесс возвращения всех качественных характеристик жидкостей. Несмотря на то, что этот метод, как говорилось ранее, оптимальный, он не является особо распространенным по причине дороговизны и сложности в технологическом плане.

В данном случае проводится процесс очистки масел до степени первоначального состояния, так называемый процесс возвращения всех качественных характеристик жидкостей. Несмотря на то, что этот метод, как говорилось ранее, оптимальный, он не является особо распространенным по причине дороговизны и сложности в технологическом плане.

Следующий метод – это обезвоживание. В данном случае жидкие смазки используются как отопитель, сжигаемый в печах. Используют их как в частных домах, так и на больших производствах. Актуальным этот метод не является по причине единоразового использования отработанного масла. Можно назвать этот метод переработки и методом утилизации отработки.

Самым распространенным и часто применяемым методом переработки является крекинг отработанного масла. Это термический способ. Процесс рассматриваемой переработки не такой уж и простой, но, эффективный, и именно этот фактор повлиял на его повсеместность и распространенность. В процессе крекинга отработка перерабатывается в составляющие сырья для промышленности химического типа. При этом температурные показатели процесса составляют более 5000С.

При этом температурные показатели процесса составляют более 5000С.

Необходимо отметить, что крекинг отработанного масла является процессом очень сложным, и осуществляться он может только лишь под тщательным контролем высококвалифицированных специалистов, в арсенале которых есть особые навыки и знания в этой сфере. Эта вынужденная мера является обязательной, потому как в процессе крекинга необходимо вовремя и точно изменять большое количество параметров обработки. Благодаря именно такому контролю и надзору, рассматриваемый процесс обработки осуществляется соответственно стандартам международного уровня.

ПРЕВРАЩЕНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ В УСЛОВИЯХ КАТАЛИТИЧЕСКОГО КРЕКИНГА | Доронин

1. Ong Y.K., Bhatia S. // Energy. 2010. Vol. 35. № 1. P. 111.

2. Ooi Y.-S., Zakaria R., Mohamed A.R., Bhatia S. // Appl. Catal., A. 2004. Vol. 274. № 1—2. P. 15.

Catal., A. 2004. Vol. 274. № 1—2. P. 15.

3. Twaiq F.A., Mohamad A.R., Bhatia S. // Fuel Process. Technol. 2004. Vol. 85. № 11. P. 1283.

4. Dupain X., Costa D.J., Schaverien C.J., Makkee M., Moulijn J.A. // Appl. Catal., B. 2007. Vol. 72. № 1—2. P. 44.

5. Maher K.D., Bressler D.C. // Bioresour. Technol. 2007. Vol. 98. № 12. P. 2351.

6. Benson T.J., Hernandez R., French W.T., Alley E.G., Holmes W.E. // J. Mol. Catal. A: Chem. 2009. Vol. 303. № 1—2. P. 117.

7. Chew T.L., Bhatia S. // Bioresour. Technol. 2009. Vol. 100. № 9. P. 2540.

8. Twaiq F.A., Zabidi N.A.M., Bhatia S. // Ind. Eng. Chem. Res. 1999. Vol. 38. № 9. P. 3230.

Twaiq F.A., Zabidi N.A.M., Bhatia S. // Ind. Eng. Chem. Res. 1999. Vol. 38. № 9. P. 3230.

9. Raseev S. Thermal and catalytic processes in petroleum refining New York: Marcel Dekker, Inc. 2003. 920 p.

10. Melero J.A., Clavero M.M., Calleja G., Garcia A., Miravalles R., Galindo T. // Energy Fuels. 2010. Vol. 24. № 1. P. 707.

11. Липин П.В., Доронин В.П., Гуляева Т.И. // Нефтехимия. 2010. Т. 50. № 5. С. 372.

12. Доронин В.П., Сорокина Т.П. // Российский химический журнал. 2007. Т. LI. № 4. С. 23.

13. Katikaneni S.P.R., Adjaye J.D., Idem R.O., Bakhshi N.N. // Ind. Eng. Chem. Res. 1996. Vol. 35. № 10. P. 3332.

P. 3332.

14. Доронин В.П., Потапенко О.В., Липин П.В., Сорокина Т.П., Булучевская Л.А. // Нефтехимия. 2012. Т. 52. № 6. С. 422.

15. Buchanan J.S., Santiesteban J.G., Haag W.O. // J. Catal. 1996. Vol. 158. № 1. P. 279.

16. Тютюнников Б.Н. Химия жиров М.: Колос, 1992. 448 с.

17. Abbot J. // J. Catal. 1990. Vol. 126. № 2. P. 684.

18. Quintana-Solorzano R., Thybaut J.W., Marin G.B. // Appl. Catal., A. 2006. Vol. 314. № 2. P. 184.

19. Ситдикова А.В., Павлов М.Л., Рахимов М.Н. // Нефтепереработка и нефтехимия. Научно-технические достижения и передовой опыт. 2008. № 4—5. С. 115.

2008. № 4—5. С. 115.

20. Kissin Y.V. // Cat. Rev. — Sci. Eng. 2001. Vol. 43. № 1—2. P. 85.

Переработка нефти — урок. Химия, 8–9 класс.

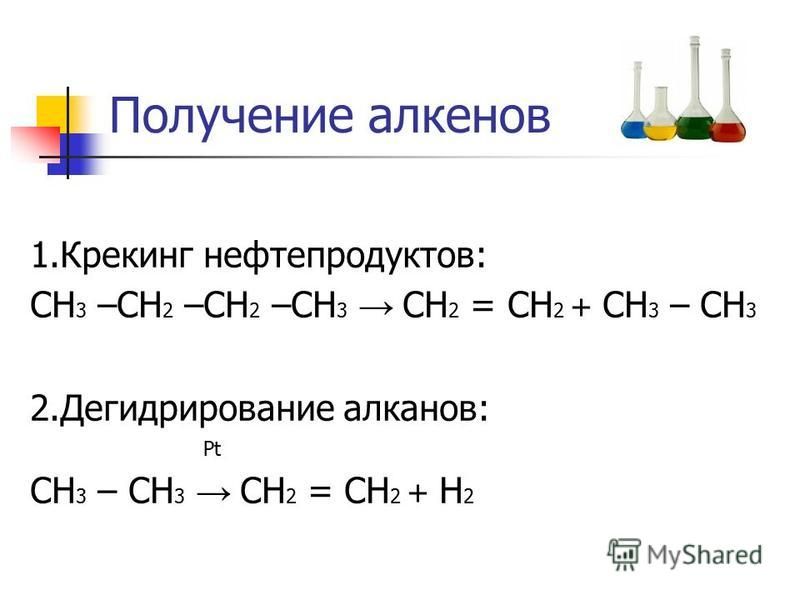

Сложный состав нефти позволяет получать из неё большое количество продуктов. Основные методы переработки нефти — перегонка и крекинг.

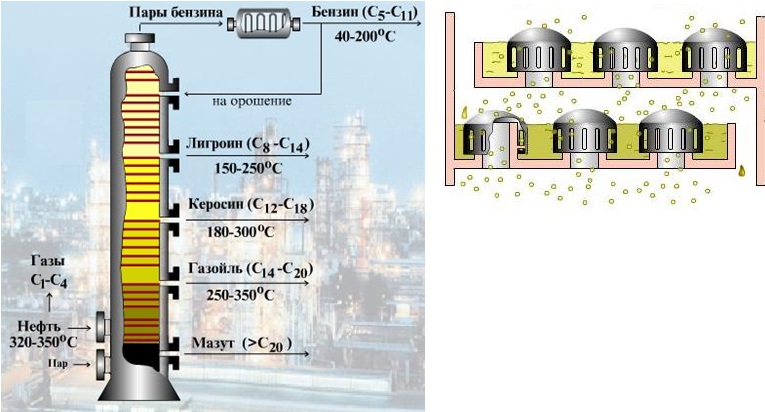

Углеводороды нефти кипят при разных температурах. Чем больше молекулярная масса вещества, тем выше его температура кипения. На этой закономерности основано разделение нефти на отдельные части, или фракции.

Фракции — смеси веществ, имеющих близкие значения температур кипения.

При перегонке нефти получают бензин, лигроин, керосин, газойль и мазут.

Бензин содержит лёгкие углеводороды с числом атомов углерода от \(5\) до \(11\) и используется как топливо для автомобильных двигателей. В состав керосина входят более тяжёлые углеводороды (C12–C18). Он применяется в качестве топлива для авиационных двигателей. Более тяжёлый газойль (C>18) используется в качестве дизельного топлива.

В состав керосина входят более тяжёлые углеводороды (C12–C18). Он применяется в качестве топлива для авиационных двигателей. Более тяжёлый газойль (C>18) используется в качестве дизельного топлива.

Мазут также разделяют перегонкой при пониженном давлении на смазочные масла. Оставшийся после отделения смазочных масел гудрон применяется для асфальтирования дорог.

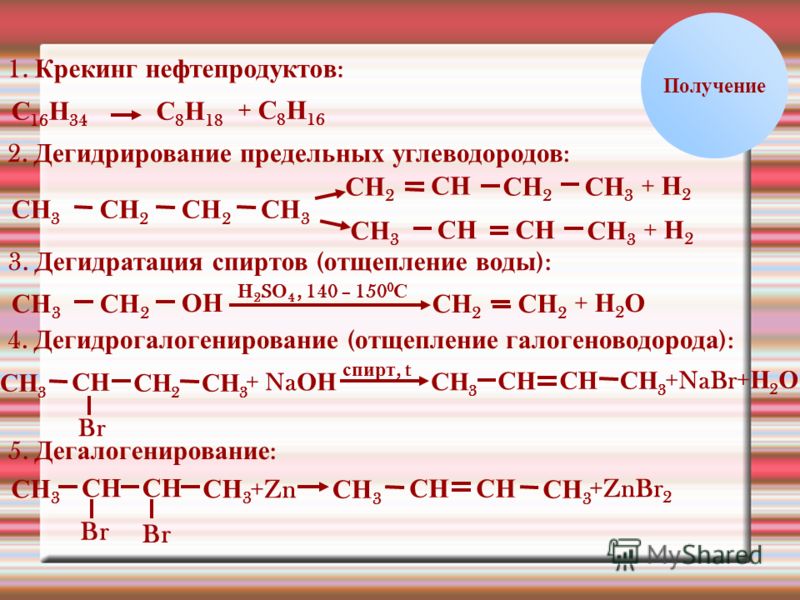

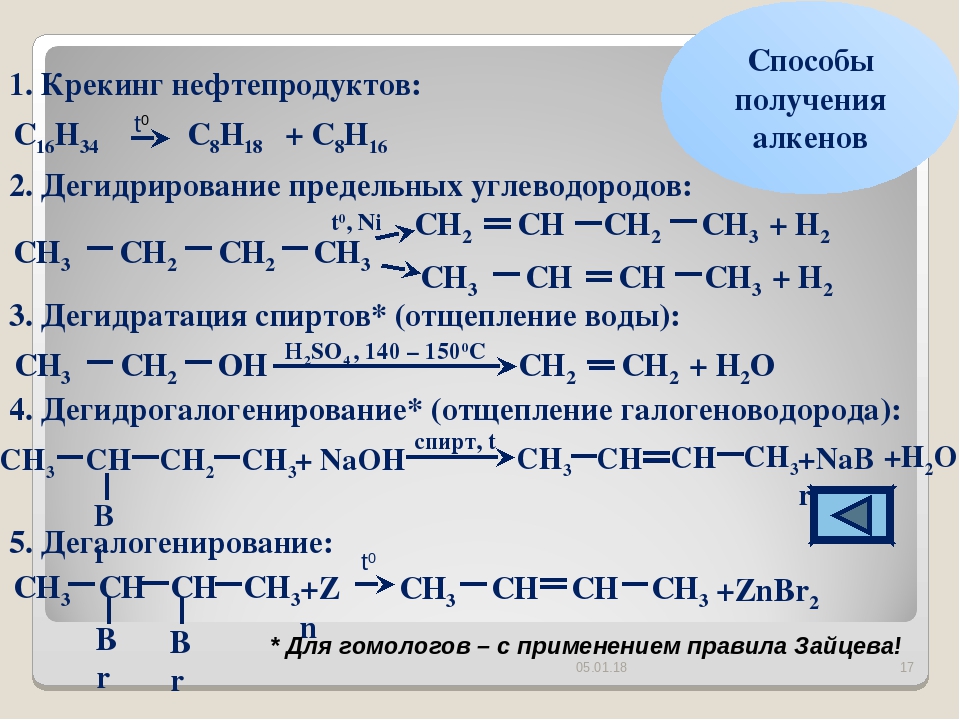

Для увеличения выхода бензина, а также для получения из нефти химического сырья применяют термический и каталитический крекинг.

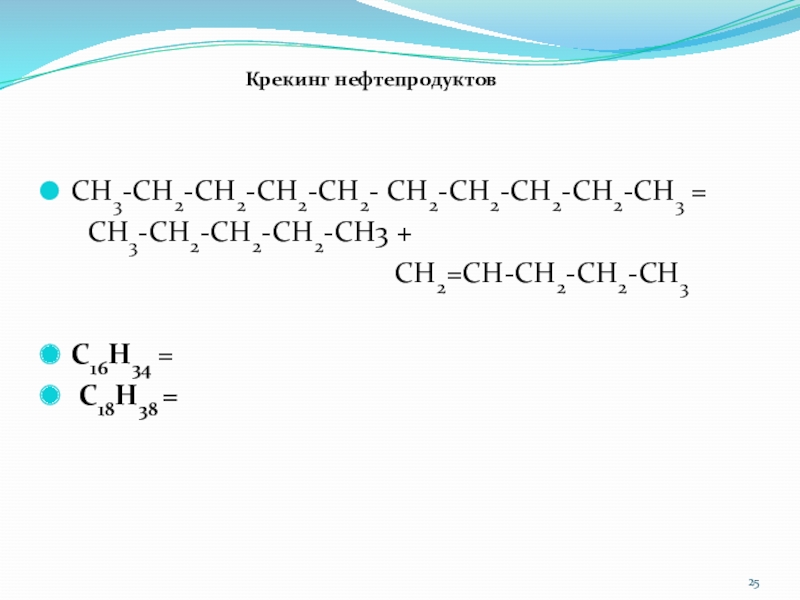

Крекинг — высокотемпературная переработка нефти с целью получения продуктов с меньшими молекулярными массами.

При нагревании углеводородов с длинными углеродными цепями происходит их расщепление на более короткие молекулы. При этом образуются насыщенные и ненасыщенные углеводороды:

C20h52⟶tC10h32+C10h30.

В результате крекинга получают дополнительное количество бензина. Продукты крекинга содержат химически активные ненасыщенные углеводороды, которые используют в химической промышленности для производства полимеров и других органических веществ.

Блок плазменного крекинга:

Блок хранения топлива:

Примечания: 1 — Возможно изготовление по заказу установок для плазменного крекинга производительностью до 80 тонн в день (HGP-3000) и до 100 тонн в день (HGP-5000). 2 — Источник питания обеспечивает автоматическую адаптацию к любому входному напряжению в диапазоне 380–450 В для трех фаз. 3 — Установки для плазменного крекинга разрабатываются под конкретный тип тяжелой нефти согласно параметрам ТЗ заказчика и вязкости сырья. 4 — Выбор охлаждения зависит от технического задания на разработку установки плазменного крекинга. 5 — Установка плазменного крекинга базируется в 20/30/40 футовых контейнерах, количество контейнеров от 1 до 6 и более (зависит от требуемых параметров крекинга, количества и производительности основных блоков, типа и вязкости тяжелой нефти и ТЗ заказчика). 6 — Все параметры установки плазменного крекинга изготавливаются в соответствии с ТЗ заказчика. | |||||||||||||||||||||||||||||||||||||||

Как осуществляется крекинг нефти и нефтепродуктов: переработка

Все мы пользуемся нефтепродуктами, и прежде всего – различными видами топлива (бензинами и дизельным), которые нам дает переработка нефти. Однако каким образом эти продукты получаются из сырой нефти – известно далеко не всем.

Такой процесс называется крекинг нефтепродуктов. С помощью этого процесса на нефтеперерабатывающих заводах производят не только топливо, но и массу других необходимых нефтепродуктов. Общему описанию крекинга и посвящена эта статья.

Загрузка …История возникновения

Считается, что крекинг нефтепродуктов, а также первая установка для него, были изобретены русскими учеными Шуховым и Гавриловым в 1891-ом году.

Английский химик Бартон Дерек

Они собрали и запатентовали экспериментальную установку для термического непрерывного крекинга, принцип которой позволял использовать её в промышленных масштабах. Это была первая подобная установка в мире. Спустя почти четверть века разработанные российскими инженерами технические решения стали основой промышленной установки, которую построили в США. В СССР первые установки такого типа промышленного масштаба стали делать с 1934-го года на бакинском заводе «Советский крекинг».

Значительный вклад в разработку такой переработки нефти также внес английский химик Бартон.

В самом начале двадцатого столетия он нашел практически идеальный метод (крекинг) извлечения из нефти большого количества легких бензиновых фракций. Решив эту проблему, Бартон запатентовал собственный метод перегонки бензина, и уже в 1916-ом году этот метод стали применять в промышленном производстве. К 1920-му году уже работало больше 800 установок Бартона.

Используя свои знания о зависимости температуры закипания от давления на вещество, этому ученому удалось добиться наилучшей температуры для этого процесса, поскольку он проводил его под высоким давлением, ведь чем оно выше – тем выше и температура закипания. При кипении нефть испаряется, а работать с её парами – весьма непростая задача. Поэтому установки Бартона были призваны не допустить такого кипения, а, следовательно, испарения.

Суть крекингового процесса

Само это название от английского слова «cracking», сто в переводе значит «расщепление». В этом и заключается суть такой нефтепереработки – разделение сырья на отдельные фракции с меньшей молекулярной массой.

Такими фракциями являются моторное топливо, нефтяные масла и многое другое. Кроме общеизвестного топлива и масел, этот процесс дает и другие продукты, необходимые для нефтехимической и химической промышленности.

Крекинг нефти – это несколько процессов, таких, как, например, полимеризация и конденсация, а также синтез, изомеризация, циклизация и так далее. В результате всех этих процессов, после получения более легких фракций, образуется крекинг-остаток, чья температура кипения – больше 350-ти градусов.

Сам крекинг-процесс в первых установках протекал таким образом. В котел заливали нефтепродукт (чаще всего – мазут) и начинали его нагревать. Когда температура достигала 130-ти градусов, из котла испарялась вода, которая проходила по трубе и охлаждалась. Затем она попадала в резервуар-сборник, из которого снова уходила вниз по трубе. Одновременно процесс в котле продолжался, из мазута начинали исчезать другие его компоненты – воздух и газы.

В котел заливали нефтепродукт (чаще всего – мазут) и начинали его нагревать. Когда температура достигала 130-ти градусов, из котла испарялась вода, которая проходила по трубе и охлаждалась. Затем она попадала в резервуар-сборник, из которого снова уходила вниз по трубе. Одновременно процесс в котле продолжался, из мазута начинали исчезать другие его компоненты – воздух и газы.

Эти компоненты проходили по тому же пути, что и вода. После удаления из мазута газов и воды, начинался следующий этап. Печь начинали топить еще сильнее, пока температура котла не доходила до 345-ти градусов. Начиналось испарение облегченных углеводородных фракций. Они, в отличие от водных паров, они даже в охладителе оставались в газообразном состоянии. Попадая в ёмкость для сбора, такие углеводороды, вместо сливной канавы, далее попадали в трубопровод, поскольку закрывался выпускной вентиль.

Они повторяли свой путь вновь и вновь, не имея путей выхода. Со временем их количество увеличивалось, что приводило к нарастанию в системе давления. Когда его показатель достигал пяти атмосфер – легкие фракции углеводородов прекращали испаряться из котла, и, сжимаясь, держали одинаковое давление во всех частях установки – в трубопроводе, котле, холодильнике и емкости для сбора. Одновременно с этим под действием высоких температур происходило тяжелых фракций, которые постепенно превращались в бензин.

Когда его показатель достигал пяти атмосфер – легкие фракции углеводородов прекращали испаряться из котла, и, сжимаясь, держали одинаковое давление во всех частях установки – в трубопроводе, котле, холодильнике и емкости для сбора. Одновременно с этим под действием высоких температур происходило тяжелых фракций, которые постепенно превращались в бензин.

Он начинал образовываться при 250-ти градусах, когда легкие фракции испарялись и конденсировались в охладителе, собираясь потом в сборной емкости. Затем полученный бензин через трубопровод сливали в заранее подготовленные резервуары с пониженным давлением, значение которого позволяло удалять газообразные компоненты. После удаления газов полученное топливо переливали в баки или бочки.

Чем больше испарялось легких фракций, тем больше возрастала упругость и термическая стойкость мазута, вследствие чего после того, как половина содержимого превращалась в бензин, работу останавливали. Количество вырабатываемого топлива определяли по счетчику, который ставился в установку. Печку гасили, перекрывали трубопровод, а вентиль, соединяющий его с компрессором, наоборот, открывали, и нефтяные пары уходили в компрессор, поскольку в нем давление было ниже. Параллельно перекрывали трубу, которая вела к полученному топливу, с целью обрыва его связи с установкой.

Печку гасили, перекрывали трубопровод, а вентиль, соединяющий его с компрессором, наоборот, открывали, и нефтяные пары уходили в компрессор, поскольку в нем давление было ниже. Параллельно перекрывали трубу, которая вела к полученному топливу, с целью обрыва его связи с установкой.

Нефтеперерабатывающий завод

Далее ждали, пока котел остынет, и сливали с него остатки. Перед повторным использованием котел чистили от коксового налета, и весь процесс повторяли заново.

Этапы нефтепереработки и вклад Бартона

Справедливости ради стоит сказать, что крекинг алканов был известен ученым и до Бартона и Шухова. Однако при обычной перегонке его не применяли, поскольку расщепление в тех условиях было нежелательным. Поскольку в процессе в те времена применяли перегретый пар, происходило не расщепление нефти, а её испарение.

Начиная с шестидесятых годов девятнадцатого столетия и до начала двадцатого века переработка нефти давала только керосин, который использовался для освещения в темное время суток._vnutr221.jpg) Интересен тот факт, что в процессе получения керосина получаемые легкие углеводороды считали… отходами! Их сливали в канаву и утилизировали (либо – сжиганием, либо другим методом).

Интересен тот факт, что в процессе получения керосина получаемые легкие углеводороды считали… отходами! Их сливали в канаву и утилизировали (либо – сжиганием, либо другим методом).

Установка Бартона ознаменовала новый этап нефтепереработки. Именно способ, открытый английским химиком, позволил увеличить выход бензина и прочих ароматических углеводородов в разы.

В самом начале двадцатого столетия бензин, по большому счету, был не нужен. Автомобильного транспорта было еще очень мало, и спроса на бензин в промышленном масштабе не было. Однако, время шло, автопарк постоянно рос и, разумеется, возрастала потребность в топливе. За первые двенадцать лет прошлого века такая потребность выросла в 115 раз.

Бензин, который получали простой перегонкой, вернее, его количество, не могли удовлетворить растущий спрос, вследствие сего решили применять крекинг. Темпы производства бензина сразу выросли, и проблема дефицита топлива была решена.

Со временем стало понятно, что крекинг нефтепродуктов возможен не только при использовании солярки или мазута.

Исходным сырьём вполне могла быть сырая нефть. Кроме того, выяснилось, что полученный крекингом бензин обладает лучшим качеством по сравнению с прямогонным.

Автотранспорт на нем работал дольше и меньше ломался, поскольку в таком топливе сохранялись некоторые виды углеводородов, которые при обычной перегонке просто сгорали.

Виды крекинга

Крекинг бывает каталитическим и термическим. Во втором случае он осуществляется с помощью простой термообработки нефтепродуктов, а в первом – кроме высокой температуры еще используются специальные вещества – катализаторы.

Каталитический крекинг

Этим способом получают бензин с высоким октановым числом. Специалисты считают, что именно такой процесс позволяет обеспечить большую глубину повышенное качество нефтепереработки.

Первые установки каталитического крекинга стали появляться в промышленности в 30-х годах двадцатого столетия, и сразу доказали несомненные преимущества такой переработки.

К ним относятся:

- эксплуатационная гибкость;

- относительная простота совмещения с другими процессами, такими как алкирование, гидроочистка, деасфальтизация и так далее;

- высокая универсальность.

Сырьём при каталитическом крекинге является вакуумный газойль, температура кипения которого варьируется в пределах 350-ти – 500 градусов. Окончательная точка кипения может быть разной и зависит от концентрации в сырье металлов. Влияет на это значение и такой параметр, как коксуемость исходного продукта. Она не должна быть больше, чем 0,3 процента.

Перед таким процессом должна осуществляться гидроочистка сырья, для удаления из него нежелательных соединений серы и понижения показателя коксуемости.

Иногда в качестве исходного продукта используют тяжелые нефтяные фракции (например, мазут с коксуемостью шесть-восемь процентов), или остатки, полученные в процессе гидрокрекинга. Однако такое сырье требует предварительной подготовки.

Используют и прямогонный мазут, но это все-таки – экзотика.

В качестве каталитического вещества до недавнего времени использовался аморфный катализатор в виде шариков диаметром от трех до пяти миллиметров. В настоящее время его заменили катализаторы размерами не более 60–80 микрометров, которые называются микросферические цеолитсодержащие катализаторы. Их основа – цеолитный элемент, расположенный на их алюмосиликата.

Термический метод

Таким методом происходит получение нефтяных компонентов с меньшими молекулярными массами, таких, как углеводороды непредельной группы, кокс, легкие виды моторных топлив и так далее.

Самыми важными условиями, влияющими на скорость получения конечного продукта процесса и направление протекающих реакций, являются: температура процесса; показатель давления и длительность реакций. Большое влияние на конечный результат (получаемые продукты) термического крекинга оказывает перемена значений давления, от которой зависит быстрота и характеристики происходящих вторичных реакций.

К таким реакциям относятся конденсация и полимеризация. Также влияет на конечный результат объем используемых реактивов. Справедливости ради стоит сказать, что, кроме термического и каталитического, существуют и другие виды крекинговых процессов.

В некоторых случаях применяется окислительный крекинг, в котором процесс проходит при участии кислорода. Есть также электрический крекинг, с помощью которого, например, получают ацетилен (при помощи пропускания метана сквозь электризованную среду).

YouTube responded with an error: The request cannot be completed because you have exceeded your <a href="/youtube/v3/getting-started#quota">quota</a>.

Список используемой литературы:

- Нефть и Нефтепродукты — Википедия

- Брагинский, О. Б. Нефтегазовый комплекс мира/ Брагинский О. Б. – М: Изд-во «Нефть и газ» РГУ нефти и газа им. И. М. Губкина, 2006. 640 с.

- ἔλαιον. Liddell, Henry George; Scott, Robert; A Greek–English Lexicon at the Perseus Project.

- Дунаев, В.Ф. Экономика предприятий нефтяной и газовой промышленности/ В.Ф. Дунаев, В.Л. Шпаков. Н.П. Епифанова, В.Н. Лындин.

- Иголкин, А. Русская нефть, о которой мы так мало знаем/ Иголкин А., Горжалцан Ю. Издательство: «Олимп-Бизнес», 2003. 184 с.

Amoco Corporation | Американская компания

Amoco Corporation , первоначально (1889–1985) Standard Oil Company (Indiana) , бывшая американская нефтяная компания, один из крупнейших производителей и продавцов нефтепродуктов в Соединенных Штатах, которая была куплена в 1998 году компанией гигант British Petroleum (BP PLC).

Standard Oil Company (Индиана) была основана в 1889 году трастом Standard Oil ( см. Standard Oil Company and Trust) для управления переработкой и сбытом нефти в Среднем Западе США.С. констатирует. Первый нефтеперерабатывающий завод компании за пределами Уайтинга, штат Индиана, производил мазут, керосин и другие нефтепродукты. Начиная с конца 1890-х годов производство бензина компанией быстро увеличивалось, чтобы удовлетворить потребности растущего автомобильного рынка США. Примерно в 1910 году компания Standard Oil (Индиана) разработала первый процесс термического крекинга, который стал важным методом производства больших количеств высокооктанового бензина из нефти.

Примерно в 1910 году компания Standard Oil (Индиана) разработала первый процесс термического крекинга, который стал важным методом производства больших количеств высокооктанового бензина из нефти.

В 1911 году Верховный суд США распустил общенациональный траст Standard Oil, и Standard Oil (Индиана) стала независимой со штаб-квартирой в Чикаго.В 1920-х годах, чтобы увеличить добычу к своим нефтеперерабатывающим и сбытовым операциям, Standard Oil (Индиана) приобрела частичные доли в компаниях, которым принадлежали нефтяные месторождения и трубопроводные сети Среднего Запада. Она приобрела трубопровод Sinclair и компании по добыче нефти в 1930 году, а приобретение ею нефтяных месторождений в Техасе помогло ей стать одной из крупнейших американских нефтяных компаний того десятилетия, статус которой впоследствии оспаривала только Standard Oil Company (Нью-Джерси), которая позже стала Exxon Corporation. В 1950-х годах Standard Oil (Индиана) стала активно заниматься разведкой и добычей нефти в Южной Америке и на Ближнем Востоке. В том же десятилетии компания представила новые методы производства химических прекурсоров полиэтилентерефталата, который впоследствии стал основным материалом для изготовления полиэфирных синтетических волокон и прозрачных пластиковых бутылок для напитков, а также превратил Standard Oil (Индиана) в важную нефтехимическую компанию. Очищенный бензин продавался на тысячах автозаправочных станций в Соединенных Штатах, и компания также была одним из крупнейших производителей природного газа на североамериканском континенте.

В том же десятилетии компания представила новые методы производства химических прекурсоров полиэтилентерефталата, который впоследствии стал основным материалом для изготовления полиэфирных синтетических волокон и прозрачных пластиковых бутылок для напитков, а также превратил Standard Oil (Индиана) в важную нефтехимическую компанию. Очищенный бензин продавался на тысячах автозаправочных станций в Соединенных Штатах, и компания также была одним из крупнейших производителей природного газа на североамериканском континенте.

В 1961 году большая часть U.Операционная деятельность С. была объединена в Американскую нефтяную компанию, холдинговой компанией которой выступала Standard Oil (Индиана). Имя Amoco все чаще использовалось как торговая марка и название компании, а в 1985 году Standard Oil Company (Индиана) официально стала Amoco Corporation. К тому времени компания занимала высокое каменное здание штаб-квартиры, которое она построила (1970–1972 годы) недалеко от озера Чикаго. В 1988 году Amoco приобрела компанию Dome Petroleum, Ltd. , владеющую большими запасами нефти и природного газа в Канаде.К концу 20-го века американские операции по-прежнему составляли более половины общих активов Amoco, хотя компания также действовала примерно в 40 других странах в области производства, переработки и сбыта продукции.

, владеющую большими запасами нефти и природного газа в Канаде.К концу 20-го века американские операции по-прежнему составляли более половины общих активов Amoco, хотя компания также действовала примерно в 40 других странах в области производства, переработки и сбыта продукции.

В 1998 году компания British Petroleum приобрела Amoco за 43,2 миллиарда долларов. Благодаря слиянию объединенная компания вышла на передовые позиции в мировой нефтяной отрасли. Начиная с 2000 года, с преобразованием BP Amoco в BP PLC, бренд Amoco был заменен на заправочных станциях брендом BP.

Произошла ошибка при настройке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно. Ниже приведены наиболее частые причины:

Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались. Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie.

Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файлах cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт

не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к

остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

Крекинг нефти: важный способ высокоэффективной генерации газа из морской нефтематеринской кухни

Xiong, YQ, Geng, AS, Zhang, ZH et al., Механизм образования газа нефтеносного типа и извлечение по потенциалу газа материнской породы, Газовая промышленность (на китайском языке), 2004, 24 (2): 11–14.

Google Scholar

Слихтер, К. П., Принципы магнитного резонанса, Нью-Йорк: Springer-Verlag, 1983.

Google Scholar

Терио Ю., Аксельсон Д. Э., Твердотельное состояние 13 C н.м. исследование диполярной дефазировки канадских углей, Fuel, 1988, 67 (1): 62–66.

Артикул Google Scholar

Аксельсон Д. Э., Ядерный магнитный резонанс твердого тела ископаемого топлива, Канада: Multiscience, 1985.

Google Scholar

Qing, K. Z., Chen, D. Y., Li, Z. G., 13 C ЯМР исследование керогенс-эволюции, характеризующейся тремя типами органических углеродных структур, Китайский научный бюллетень (на китайском языке), 1990, 35 (18): 1729–1733.

Google Scholar

Аксельсон Д. Э., Подавление спиновой боковой полосы и количественный анализ в твердотельном C-13 ЯМР ископаемого топлива, Топливо, 1987, 66 (2): 195–199.

Артикул Google Scholar

Тиссо, Б. П., Вайт, Д. Х., Нефтяные образования и залегание, Нью-Йорк, Токио, Springer-Verlag, 1984.

Google Scholar

Ван, З.Й., Чен, К.М., Чжан, Б.С., Исследование характеристик газообразных продуктов из эксперимента по тепловому моделированию с водой и правила их эволюции, Petroleum Exploration and Development (на китайском языке), 1995, 22 (3) : 36–40.

Google Scholar

Манго, Ф. Д., Хайтауэр, Дж. У., Каталитическое разложение нефти в природный газ, Geochim. Космохим. Acta, 1997, 61 (24): 5347–5350.

Артикул Google Scholar

Манго, Ф. Д., Катализ переходными металлами в производстве природного газа, Org. Геохимия, 1996, 24 (10/11): 977–984.

Артикул Google Scholar

Манго, Ф. Д., Хайтауэр, Дж.У., Джеймс А. Т. Роль переходного / металлического катализа в образовании природного газа, Nature, 1994, 368 (6471): 536–538.

Артикул Google Scholar

Манго, Ф. Д., Стабильность углеводородов в температурно-временных условиях нефтегазогенеза, Nature, 1991, 352 (6331): 146–148.

Артикул Google Scholar

Макнейл Р. И., Термическая стабильность углеводородов: лабораторные критерии и полевые примеры, Energy & Fuels, 1996, 10 (2): 60–67.

Артикул Google Scholar

Бехар, Ф., Ванденбрук, М., Экспериментальное определение констант скорости термического крекинга n-C25 при 120, 400 и 800 бар: последствия для перспектив высокого давления / высоких температур, Энергия и топливо , 1996, 10 (12): 932–940.

Артикул Google Scholar

Шенк, Х.Дж., Ди, П.Р., Хорсфилд, Б., Конверсия нефти в газ в нефтяных резервуарах, Часть I: Сравнительное кинетическое исследование газообразования из сырой нефти озерного, морского и флювиодельтового происхождения по программным -температурный пиролиз в замкнутой системе, Органическая геохимия, 1997, 26 (7–8): 467–481.

Артикул Google Scholar

Прайс, L. C., Термическая стабильность углеводородов в природе: пределы, доказательства, характеристики и возможные меры контроля, Geochim. Космохим. Acta, 1993, 57 (14): 3261–3280.

Acta, 1993, 57 (14): 3261–3280.

Артикул Google Scholar

Унгерер П., Бехар Ф., Вильяльба М. и др., Кинетическое моделирование крекинга нефти, Органическая геохимия, 1988, 13 (4–6): 857–868.

Артикул Google Scholar

Унгерер П., Современное состояние исследований в кинетическом моделировании образования и вытеснения нефти, Органическая геохимия, 1990, 16 (1–3): 1–25.

Артикул Google Scholar

Стефан Т., Марсель Э., Жак П. Свидетельства процессов крекинга нефти на основе синтетических нефтяных включений, Журнал геохимических исследований, 2003, 26 (78–79): 421–425.

Google Scholar

Домин Ф., Энгюхард Ф., Кинетика пиролиза гексана при очень высоком давлении, Применение к геохимическому моделированию, Органическая геохимия, 1992, 18 (1): 14–19.

Артикул Google Scholar

Домин Ф., Дессорт Д., Бреварт О. К новому методу геохимического кинетического моделирования: последствия для стабильности сырой нефти, Org.Геохимия, 1998, 28 (9–10): 576–612.

Артикул Google Scholar

Куили Т. М., Маккензи А. С. Температура образования нефти и газа в недрах, Nature, 1998, 333 (6173): 549–552.

Артикул Google Scholar

Бехар, Ф., Крессманн, С., Рудкевич, Дж. Л., Экспериментальное моделирование в замкнутых системах и кинетическое моделирование керогена и крекинга нефти, в «Успехах в органической геохимии» (ред.Эккардт, К. Б., Максвелл, Дж. Р., Лартерн, С. Р. и др., 1991, 173–189.

Чжао, В. З., Лю, В. Х. и др., Теоретические основы геологии природного газа и экономической эксплуатации нефтяных бассейнов (на китайском языке), Пекин: Геологический издательский дом, 2004, 100–110.

Google Scholar

Крекинг тяжелой нефти в присутствии водяного пара и нанодисперсных катализаторов на основе различных металлов

Основные моменты

- •

Исследован паровой крекинг тяжелой нефти в присутствии дисперсных катализаторов на основе K, Fe, Ni и Mo.

- •

Положительное влияние пара было обнаружено в случае катализаторов на основе никеля и молибдена.

- •

Было обнаружено, что использование пара позволяет увеличить соотношение H: C и снизить содержание S в модернизированной нефти.

- •

Прекурсоры катализаторов превращались в их оксиды и / или сульфиды.

Реферат

Каталитический паровой крекинг (CSC) татарской тяжелой нефти был изучен с использованием нанодисперсных катализаторов, образующихся in situ на основе K, Fe, Ni, Mo, а также нескольких катализаторов на основе Mo, промотированных Ni-, Co- , и добавки на основе алюминия. Обогащение проводили при 425 ° C, содержании катализатора 2 мас.%, Мас. Воды до тяжелой нефти. соотношение 0,3: 1 и время пребывания в реакторе периодического действия 1 час. Наибольшая эффективность облагораживания была обнаружена в случае неактивированного катализатора на основе Мо: при низком выходе кокса облагороженная нефть имела самое низкое содержание S, а также самое высокое соотношение H: С. Участие воды в случае катализаторов, диспергированных Мо и Ni, было подтверждено сравнением с экспериментами по безводному крекингу при тех же условиях.

Обогащение проводили при 425 ° C, содержании катализатора 2 мас.%, Мас. Воды до тяжелой нефти. соотношение 0,3: 1 и время пребывания в реакторе периодического действия 1 час. Наибольшая эффективность облагораживания была обнаружена в случае неактивированного катализатора на основе Мо: при низком выходе кокса облагороженная нефть имела самое низкое содержание S, а также самое высокое соотношение H: С. Участие воды в случае катализаторов, диспергированных Мо и Ni, было подтверждено сравнением с экспериментами по безводному крекингу при тех же условиях.

XRD и ПЭМ исследования показали, что активные компоненты были в форме оксидов и / или сульфидов.

Сокращения

CSCкаталитический паровой крекинг

CCкаталитический (безводный) крекинг

UPFнетрадиционное нефтяное сырье

OSCемкость хранения и выделения кислорода

CSRобласть когерентного рассеяния

AHM0002 X-rayd гептамолиб аммония абсорбционная спектроскопия

Ключевые слова

Облагораживание тяжелой нефти

Каталитический паровой крекинг

Дисперсные катализаторы

Сырье тяжелой нефти

Обогащение на водной основе

Рекомендуемые статьи Цитирующие статьи (0)

© 2019 Elsevier B. V. Все права защищены.

V. Все права защищены.

Рекомендуемые статьи

Ссылки на статьи

Методы крекинга при бурении нефтяных и газовых скважин

При бурении нефтяных и газовых скважин часто используются методы крекинга.

После бурения нефтяных и газовых скважин, а также завершения нефтегазовых скважин компаниям необходимо переработать сырую нефть, чтобы превратить ее в продукты, используемые в повседневной жизни. Нефтегазовые компании используют несколько методов для создания этих продуктов, что позволяет создавать тысячи различных вариантов сырой нефти, включая бензин, реактивное топливо, дизельное топливо, нефть и многое другое.Крекинг — один из тех методов, которые используются для разделения углеводородов с целью создания различных продуктов, но есть несколько тактик, которые можно использовать.

Термическое растрескивание После бурения скважины часть сырой нефти может быть отправлена на термический крекинг. Этот метод расщепления углеводородов в сырой нефти требует приложения высокой температуры, высокого давления или их комбинации, чтобы разбить молекулы на более мелкие части. Как правило, можно использовать два типа термического крекинга.Пар — один из наиболее часто используемых методов, поскольку он безопасен и экологически безвреден. Чтобы применить эту тактику, пар при высокой температуре, около 1500 градусов по Фаренгейту, расщепляет бутан, этан и нафту на бензол и этилен. Эти побочные продукты сырой нефти используются в химическом производстве.

Этот метод расщепления углеводородов в сырой нефти требует приложения высокой температуры, высокого давления или их комбинации, чтобы разбить молекулы на более мелкие части. Как правило, можно использовать два типа термического крекинга.Пар — один из наиболее часто используемых методов, поскольку он безопасен и экологически безвреден. Чтобы применить эту тактику, пар при высокой температуре, около 1500 градусов по Фаренгейту, расщепляет бутан, этан и нафту на бензол и этилен. Эти побочные продукты сырой нефти используются в химическом производстве.

Висбрекинг — еще один метод термического крекинга, который можно использовать. Для этой тактики остаточная сырая нефть из дистилляционной башни нагревается до 900 градусов по Фаренгейту. Затем его охлаждают и мгновенно сжигают, пока он еще находится в дистилляционной башне.Это может снизить вязкость более тяжелых масел и привести к образованию смол. Напротив, иногда этот остаток нагревается до температуры выше 900 градусов по Фаренгейту, в результате чего остаются молекулы углерода, которые называются коксом. Эти молекулы ценны и часто продаются.

Эти молекулы ценны и часто продаются.

Последним методом крекинга, который может быть использован после бурения нефтяных и газовых скважин, является каталитический крекинг. Благодаря этой технологии катализаторы используются для ускорения процесса. Некоторые из часто используемых элементов включают гидросиликат алюминия, алюмосиликат, цеолит и боксит.Также существует два основных типа каталитического крекинга. Каталитический крекинг с псевдоожиженным слоем требует использования очень горячих жидкостей для крекинга тяжелых газов в дизельное топливо и бензин. В гидрокрекинге используются различные катализаторы, а также более низкие температуры, газообразный водород и более высокое давление для создания бензина и реактивного топлива.

После завершения заканчивания нефтяных и газовых скважин и начала добычи начинается процесс преобразования сырой нефти в полезные продукты. Одним из методов переработки и создания нефтепродуктов является крекинг. Однако существует множество методов, каждый из которых дает разные результаты. Понимание различий может помочь вам понять, что означает нефтегазовая отрасль и как вложения в нее могут быть выгодными.

Однако существует множество методов, каждый из которых дает разные результаты. Понимание различий может помочь вам понять, что означает нефтегазовая отрасль и как вложения в нее могут быть выгодными.

Если вы думаете об инвестировании в бурение нефтяных и газовых скважин, свяжитесь с нами. Наши опытные профессионалы готовы помочь вам принять разумные инвестиционные решения.

API | Процессы НПЗ

На нефтеперерабатывающих заводах работают несколько ведущих ученых, инженеров и профессионалов в области безопасности США, чтобы гарантировать эффективное и безопасное производство продукции.Нефтеперерабатывающие заводы США перерабатывают около 17 миллионов баррелей сырой нефти в день. Конфигурации НПЗ различаются, но НПЗ США, несомненно, являются одними из самых сложных в мире.

Дистилляция

Как и в простом перегонном кубе, в дистилляционной колонне жидкость нагревается до пара и поднимается вверх для повторной дистилляции на отдельные вещества. Это начало процесса переработки. Дистилляция использует свойство химических веществ в сырой нефти кипеть при разных температурах — явление, которое инженеры наносят на график по кривым дистилляции.В отличие от перегонного куба, дистилляционная колонна содержит набор тарелок, которые позволяют нагретым парам подниматься и собираться на разных уровнях, отделяя различные жидкости, полученные из сырой нефти. Верхняя часть колонны холоднее, чем нижняя, поэтому, когда жидкости испаряются и поднимаются, они снова конденсируются, собираясь на соответствующие тарелки. Бутан и другие легкие продукты поднимаются в верхнюю часть колонны, в то время как прямогонный бензин, нафта, керосин, дизельное топливо и тяжелый газойль собираются на тарелках, оставляя остаток прямой перегонки в основании колонны.Жидкости считаются «тяжелыми» или «легкими» в зависимости от их удельного веса, который определяется на основе их веса и плотности по сравнению с водой.

Это начало процесса переработки. Дистилляция использует свойство химических веществ в сырой нефти кипеть при разных температурах — явление, которое инженеры наносят на график по кривым дистилляции.В отличие от перегонного куба, дистилляционная колонна содержит набор тарелок, которые позволяют нагретым парам подниматься и собираться на разных уровнях, отделяя различные жидкости, полученные из сырой нефти. Верхняя часть колонны холоднее, чем нижняя, поэтому, когда жидкости испаряются и поднимаются, они снова конденсируются, собираясь на соответствующие тарелки. Бутан и другие легкие продукты поднимаются в верхнюю часть колонны, в то время как прямогонный бензин, нафта, керосин, дизельное топливо и тяжелый газойль собираются на тарелках, оставляя остаток прямой перегонки в основании колонны.Жидкости считаются «тяжелыми» или «легкими» в зависимости от их удельного веса, который определяется на основе их веса и плотности по сравнению с водой.

ТРЕЩИНЫ

Поскольку существует больший спрос на некоторые дистиллированные продукты, такие как бензин, нефтепереработчики заинтересованы в преобразовании тяжелых жидкостей в более легкие. Термин крекинг происходит от процесса разрушения длинных молекул углеводорода на более мелкие и полезные молекулы. В процессе крекинга тяжелые прямогонные жидкости превращаются в бензин.Существует несколько версий процесса крекинга, и нефтепереработчики широко используют этот процесс. Крекинг — это строго контролируемый процесс, поэтому установки крекинга существуют отдельно от ректификационных колонн. Наиболее распространенным типом крекинга является «каталитический крекинг», названный в честь использования катализаторов, веществ, добавляемых в химическую реакцию для ускорения процесса.

Термин крекинг происходит от процесса разрушения длинных молекул углеводорода на более мелкие и полезные молекулы. В процессе крекинга тяжелые прямогонные жидкости превращаются в бензин.Существует несколько версий процесса крекинга, и нефтепереработчики широко используют этот процесс. Крекинг — это строго контролируемый процесс, поэтому установки крекинга существуют отдельно от ректификационных колонн. Наиболее распространенным типом крекинга является «каталитический крекинг», названный в честь использования катализаторов, веществ, добавляемых в химическую реакцию для ускорения процесса.

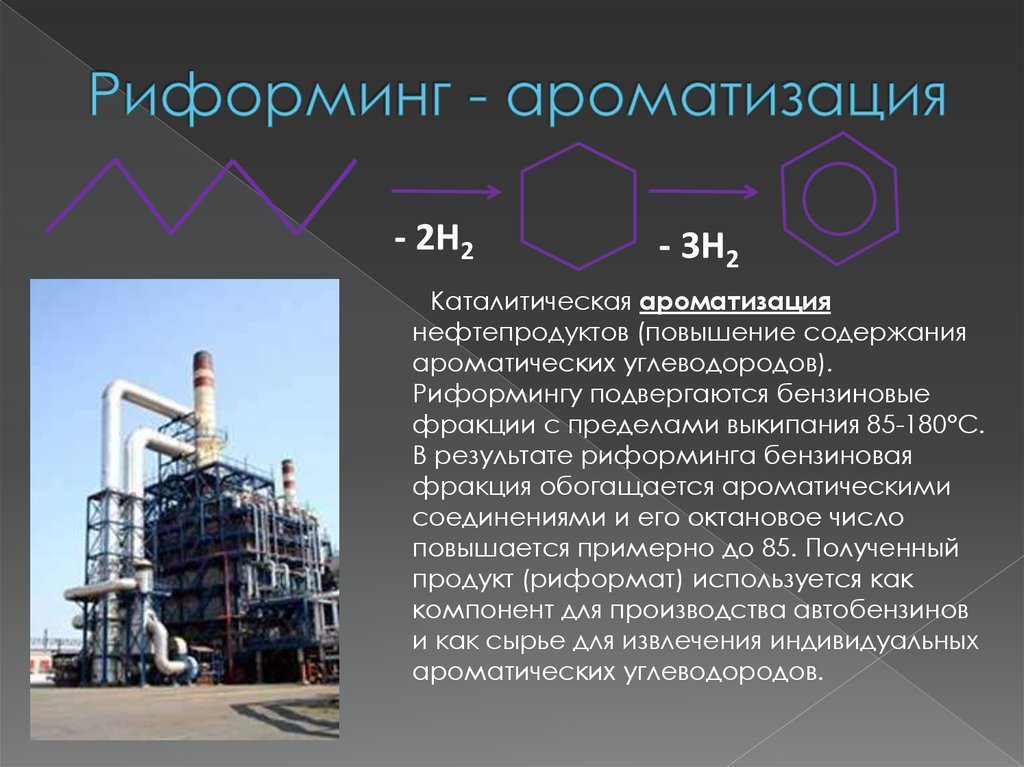

Реформинг

Процесс риформинга был разработан для повышения как качества, так и объема бензина, производимого нефтеперерабатывающими предприятиями.При повторном использовании катализатора после серии процессов риформинга вещества превращаются в ароматические углеводороды и изомеры, которые имеют гораздо более высокое октановое число, чем парафины и нафтены, полученные с помощью других процессов нефтепереработки. Проще говоря, риформинг перестраивает углеводороды нафты с образованием молекул бензина. В процессе риформинга образуется продукт риформинга, который необходим для повышения октанового числа для сегодняшних более чистых видов топлива. Интересно, что водород также производится в процессе каталитического риформинга — этот водород затем используется в других процессах очистки, таких как гидроочистка.

Проще говоря, риформинг перестраивает углеводороды нафты с образованием молекул бензина. В процессе риформинга образуется продукт риформинга, который необходим для повышения октанового числа для сегодняшних более чистых видов топлива. Интересно, что водород также производится в процессе каталитического риформинга — этот водород затем используется в других процессах очистки, таких как гидроочистка.

ЛЕЧЕНИЕ

Сырая нефть естественно содержит загрязняющие вещества, такие как сера, азот и тяжелые металлы, которые нежелательны в моторном топливе. В процессе обработки, в первую очередь гидроочистки, эти химические вещества удаляются путем связывания их с водородом, абсорбции в отдельных колоннах или добавления кислот для их удаления. Восстановленные молекулы затем продаются другим отраслям промышленности. Нефтеперерабатывающие заводы, которые перерабатывают высокосернистую нефть, производят больше серы, чем нефтеперерабатывающие заводы, перерабатывающие малосернистую нефть. После процессов обработки, смешивания и охлаждения жидкости, наконец, выглядят как топливо и продукты, с которыми вы знакомы: бензин, смазочные материалы, керосин, реактивное топливо, дизельное топливо, мазут и нефтехимическое сырье, необходимое для создания пластмасс. и другие продукты, которыми вы пользуетесь каждый день.

После процессов обработки, смешивания и охлаждения жидкости, наконец, выглядят как топливо и продукты, с которыми вы знакомы: бензин, смазочные материалы, керосин, реактивное топливо, дизельное топливо, мазут и нефтехимическое сырье, необходимое для создания пластмасс. и другие продукты, которыми вы пользуетесь каждый день.

Смешивание

Последним важным этапом процесса переработки является смешивание различных потоков с получением готовых нефтепродуктов. Различные сорта моторного топлива представляют собой смеси различных потоков или «фракций», таких как продукты риформинга, алкилаты, бензин каталитического крекинга и т. Д.Нефтеперерабатывающие заводы смешивают соединения, полученные либо в процессе их внутренней переработки, как указано выше, либо извне, для производства бензина, который соответствует требованиям для приемлемых характеристик автомобилей. Типичный нефтеперерабатывающий завод может производить от 8 до 15 различных потоков углеводородов, которые затем необходимо смешать с моторным топливом. Нефтепереработчики могут также добавлять добавки, такие как усилители октанового числа, дезактиваторы металлов, антиоксиданты, антидетонационные агенты, ингибиторы ржавчины или детергенты, в свои углеводородные потоки.Смешивание может происходить на нефтеперерабатывающем заводе вдоль трубопроводов и резервуаров, в которых находится переработанное топливо, или даже за пределами площадки, на кораблях или терминалах после того, как топливо покидает ворота нефтеперерабатывающего завода.

Нефтепереработчики могут также добавлять добавки, такие как усилители октанового числа, дезактиваторы металлов, антиоксиданты, антидетонационные агенты, ингибиторы ржавчины или детергенты, в свои углеводородные потоки.Смешивание может происходить на нефтеперерабатывающем заводе вдоль трубопроводов и резервуаров, в которых находится переработанное топливо, или даже за пределами площадки, на кораблях или терминалах после того, как топливо покидает ворота нефтеперерабатывающего завода.

Дополнительные ресурсы в процессе переработки

Кинетическое моделирование и геологическое значение

СТАТЬИ

2770 Chinese Science Bulletin Vol. 51 № 22 Ноябрь 2006 г.

чередование первичных газов. Первичный пласт