Какой момент затяжки шатунных болтов ваз 2108. Как и с каким усилием затягивать шатунные и коренные вкладыши. Момент затяжки коренных и шатунных вкладышей

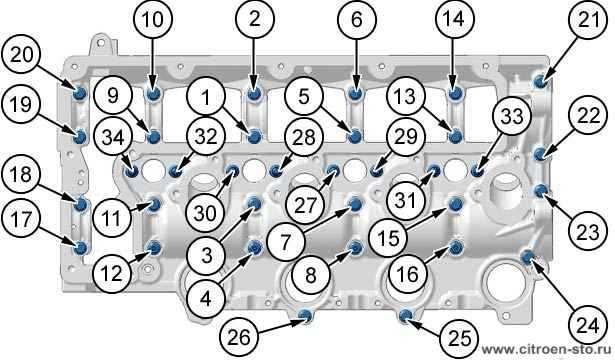

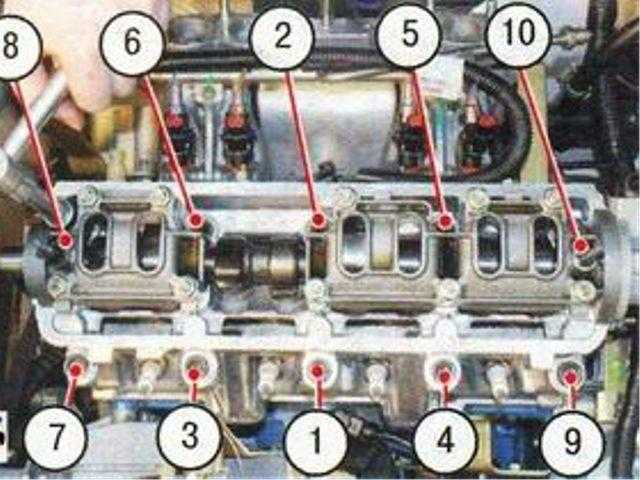

ДВИГАТЕЛЬ

| Деталь | Резьба | Момент затяжки, Н.м (кгс.м) |

|---|---|---|

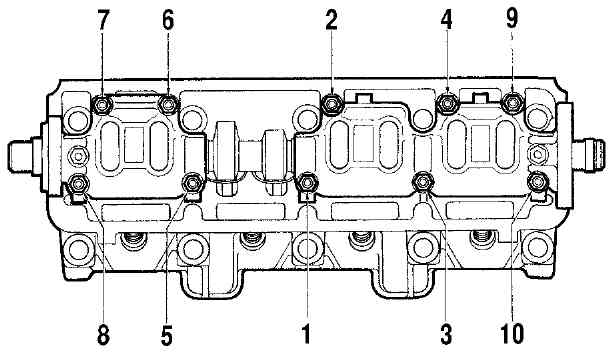

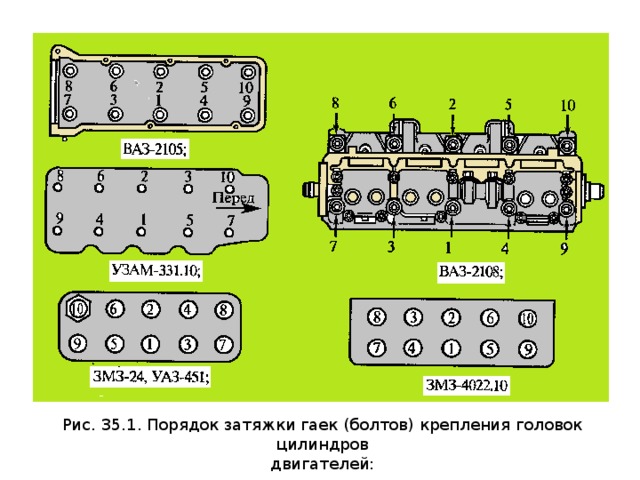

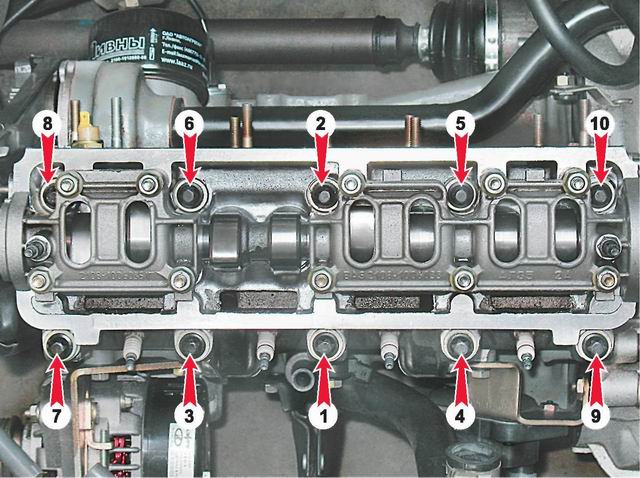

| Болт крепления головки цилиндров | М12х1,25, | См. разделДвигатель |

| Гайка шпильки крепления впускного и выпускного коллекторов | М8 | 20,87–25,77 (2,13–2,63) |

| Гайка крепления натяжного ролика | М10х1,25 | 33,23–41,16 (3,4–4,2) |

| Гайка шпильки крепления корпуса подшипников распределительного вала | М8 | 18,38–22,64 (1,87–2,31) |

| Болт крепления шкива распределительного вала | М10х1,25 | 67,42–83,3 (6,88–8,5) |

| Винт крепления корпуса вспомогательных агрегатов | М6 | 6,66–8,23 (0,68–0,84) |

| Гайки шпилек крепления выпускного патрубка рубашки охлаждения | М8 | 15,97–22,64 (1,63–2,31) |

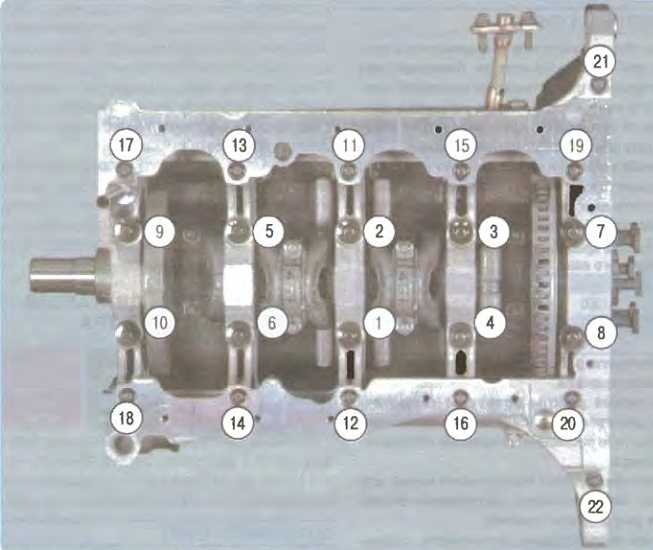

| Болт крепления крышек коренных подшипников | М10х1,25 | 68,31–84,38 (6,97–8,61) |

| Болт крепления масляного картера | М6 | 5,15–8,23 (0,52–0,84) |

| Гайки болта крышки шатуна | М9х1 | 43,32–53,51 (4,42–5,46) |

| Болт крепления маховика | М10х1,25 | 60,96–87,42 (6,22–8,92) |

| Болт крепления насоса охлаждающей жидкости | М6 | 7,64–8,01 (0,78–0,82) |

| Болт крепления шкива коленчатого вала | М12х1,25 | 97,9–108,78 (9,9–11,1) |

| Болт крепления подводящей трубы насоса охлаждающей жидкости | М6 | 4,17–5,15 (0,425–0,525) |

| Гайка крепления приемной трубы глушителя | М8 | 20,87–25,77 (2,13–2,63) |

| Гайка крепления фланца дополнительного глушителя | М8 | 15,97–22,64 (1,63–2,31) |

| Гайка крепления троса сцепления к кронштейну | М12х1 | 14,7–19,6 (1,5–2,0) |

| Гайка болта крепления передней опоры силового агрегата | М10х1,25 | 41,65–51,45 (4,25–5,25) |

| Гайка болта крепления левой опоры силового агрегата | М10х1,25 | 41,65–51,45 (4,25–5,25) |

| Гайка крепления кронштейна левой опоры к силовому агрегату | М10х1,25 | 31,85–51,45 (3,25–5,25) |

| Гайка крепления задней опоры силового агрегата | М10х1,25 | 27,44–34 (2,8–3,47) |

| Гайка болта крепления кронштейна задней опоры к силовому агрегату | М12х1,25 | 60,7–98 (6,2–10) |

| Болт крепления маслоприемника к крышке коренного подшипника | М6 | 8,33–10,29 (0,85–1,05) |

| Болт крепления маслоприемника к насосу | М6 | 6,86–8,23 (0,7–0,84) |

| Болт крепления масляного насоса | М6 | 8,33–10,29 (0,85–1,05) |

| Болт крепления корпуса масляного насоса | М6 | 7,2–9,2 (0,735–0,94) |

| Пробка редукционного клапана масляного насоса | М16х1,5 | 45,5–73,5 (4,64–7,5) |

| Датчик контрольной лампы давления масла | М14×1,5 | 24–27 (2,45–2,75) |

| Гайки крепления карбюратора | М8 | 12,8–15,9 (1,3–1,6) |

| Гайка крепления крышки головки цилиндров | М6 | 1,96–4,6 (0,2–0,47) |

СЦЕПЛЕНИЕ

КОРОБКА ПЕРЕДАЧ

| Деталь | Резьба | Момент затяжки, Н. м (кгс.м) м (кгс.м) |

|---|---|---|

| Винт конический крепления шарнира тяги привода | М8 | 16,3–20,1 (1,66–2,05) |

| Болт крепления механизма выбора передач | М6 | 6,4–10,3 (0,65–1,05) |

| Болт крепления корпуса рычага переключения передач | М8 | 15,7–25,5 (1,6–2,6) |

| Гайка крепления хомута тяги привода | М8 | 15,7–25,5 (1,6–2,6) |

| Гайка заднего конца первичного и вторичного вала | М20х1,5 | 120,8–149,2 (12,3–15,2) |

| Выключатель света заднего хода | М14х1,5 | 28,4–45,3 (2,9–4,6) |

| Болт крепления крышки фиксаторов | М8 | 15,7–25,5 (1,6–2,6) |

| Винт крепления вилок к штоку | М6 | 11,7–18,6 (1,2–1,9) |

| Болт крепления ведомой шестерни дифференциала | М10х1,25 | 63,5–82,5 (6,5–8,4) |

| Гайка крепления корпуса привода спидометра | М6 | 4,5–7,2 (0,45–0,73) |

| Гайка крепления оси рычага выбора передач | М8 | 11,7–18,6 (1,2–1,9) |

| Гайка крепления задней крышки к картеру коробки передач | М8 | 15,7–25,5 (1,6–2,6) |

| Пробка фиксатора вилки заднего хода | М16х1,5 | 28,4–45,3 (2,89–4,6) |

| Винт конический крепления рычага штока выбора передач | М8 | 28,4–35 (2,89–3,57) |

| Болт крепления картера сцепления и коробки передач | М8 | 15,7–25,5 (1,6–2,6) |

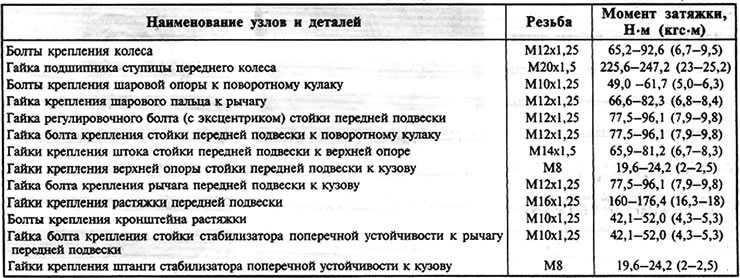

ПЕРЕДНЯЯ ПОДВЕСКА

| Деталь | Резьба | Момент затяжки, Н. м (кгс.м) м (кгс.м) |

|---|---|---|

| Гайка крепления верхней опоры к кузову | М8 | 19,6–24,2 (2–2,47) |

| Гайка крепления шарового пальца к рычагу | М12х1,25 | 66,6–82,3 (6,8–8,4) |

| Гайка эксцентрикового болта крепления телескопической стойки к поворотному кулаку | М12х1,25 | 77,5–96,1 (7,9–9,8) |

| Болт крепления телескопической стойки к поворотному кулаку | М12х1,25 | 77,5–96,1 (7,9–9,8) |

| Болт и гайка крепления рычага подвески к кузову | М12х1,25 | 77,5–96,1 (7,9–9,8) |

| Гайка крепления растяжки | М16х1,25 | 160–176,4 (16,3–18) |

| Болт и гайка крепления стойки стабилизатора поперечной устойчивости к рычагу | М10х1,25 | 42,1–52,0 (4,29–5,3) |

| Гайка крепления штанги стабилизатора к кузову | М8 | 12,9–16,0 (1,32–1,63) |

| Болт крепления кронштейна растяжки к кузову | М10х1,25 | 42,14–51,94 (4,3–5,3) |

| Гайка крепления штока телескопической стойки к верхней опоре | М14х1,5 | 65,86–81,2 (6,72–8,29) |

| Болт крепления шаровой опоры к поворотному кулаку | М10х1,25 | 49–61,74 (5,0–6,3) |

| Гайка подшипников ступиц передних колес | М20х1,5 | 225,6–247,2 (23–25,2) |

| Болт крепления колеса | М12х1,25 | 65,2–92,6 (6,65–9,45) |

ЗАДНЯЯ ПОДВЕСКА

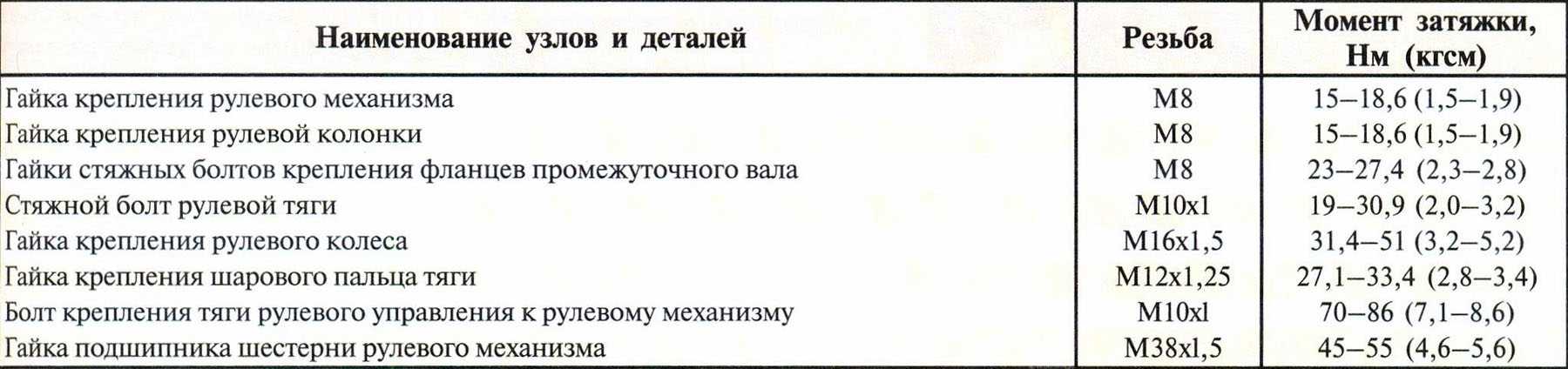

РУЛЕВОЕ УПРАВЛЕНИЕ

| Деталь | Резьба | Момент затяжки, Н. м (кгс.м) м (кгс.м) |

|---|---|---|

| Гайка крепления картера рулевого механизма | М8 | 15–18,6 (1,53–1,9) |

| Гайка крепления кронштейна вала рулевого управления | М8 | 15–18,6 (1,53–1,9) |

| Болт крепления кронштейна вала рулевого управления | М6 | Завернуть до отрыва головки |

| Болт крепления вала рулевого управления к шестерне | М8 | 22,5–27,4 (2,3–2,8) |

| Гайка крепления рулевого колеса | М16х1,5 | 31,4–51 (3,2–5,2) |

| Контргайка тяги рулевого привода | М18х1,5 | 121–149,4 (12,3–15,2) |

| Гайка крепления шарового пальца тяги | М12х1,25 | 27,05–33,42 (2,76–3,41) |

| Болт крепления тяги рулевого привода к рейке | М10х1,25 | 70–86 (7,13–8,6) |

| Гайка подшипника шестерни рулевого механизма | М38х1,5 | 45–55 (4,6–5,6) |

ТОРМОЗНАЯ СИСТЕМА

| Деталь | Резьба | Момент затяжки, Н. м (кгс.м) м (кгс.м) |

|---|---|---|

| Винт крепления цилиндра тормоза к суппорту | М12х1,25 | 115–150 (11,72–15,3) |

| Болт крепления направляющего пальца к цилиндру | М8 | 31–38 (3,16–3,88) |

| Болт крепления тормоза к поворотному кулаку | М10х1,25 | 29,1–36 (2,97–3,67) |

| Болт крепления заднего тормоза к оси | М10х1,25 | 34,3–42,63 (3,5–4,35) |

| Гайка крепления кронштейна вакуумного усилителя к кузову | М8 | 9,8–15,7 (1,0–1,6) |

| Гайка крепления главного цилиндра к вакуумному усилителю | М10х1,25 | 26,5–32,3 (2,7–3,3) |

| Гайка крепления вакуумного усилителя к кронштейну | М10х1,25 | 26,5–32,3 (2,7–3,3) |

| Штуцер тормозного трубопровода | М10х1,25 | 14,7–18,16 (1,5–1,9) |

| Наконечник гибкого шланга переднего тормоза | М10х1,25 | 29,4–33,4 (3,0–3,4) |

Без динамометрического ключа в ремонте двигателя делать нечего! Моменты затяжки при ремонте Honda Civic, очень важны.

Данные моменты подходят для всей D Серии D14,D15,D16 . Не проверял D17 и D15 7 поколения.

| Болты крепления крышки ГБЦ | 10 Нм |

| 20 Нм | |

| Болты постели ГБЦ 6мм | 12 Нм |

| Гайки крышки шатуна | 32 Нм |

| Болт шкива распредвала | 37 Нм |

| Болт шкива коленвала | 182 Нм |

| Болты крышки постели коленвала D16 | 51 Нм |

| Болты крышки постели коленвала D14, D15 | 44 Нм |

| Болты и гайки крепления масляного заборника | 11 Нм |

| Болты крепления масляного насоса | 11 Нм |

| Болта крепления платы привода (AT) | 74 Нм |

| Болта крепления маховика (MT) | 118 Нм |

| Болты крепления масляного поддона | 12 Нм |

| Болты крышки заднего сальника коленвала | 11 Нм |

| Датчик крепления помпы ОЖ | 12 Нм |

| Болт крепления скобы генератора (от помпы к ген) | 44 Нм |

| болт ролика натяжителя ГРМ | 44 Нм |

| Болт датчика CKF | 12 Нм |

| Болты крепления пластиковых кожухов ГРМ | 10 Нм |

| Крепление датчика VTEC к ГБЦ | 12 Нм |

| Болт масляного поддона (широкая прокладка), пробка | 44 Нм |

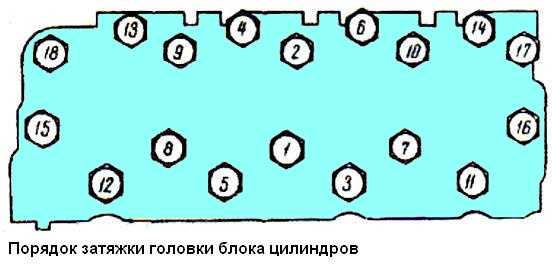

Моменты затяжки болтов ГБЦ

На более ранних версиях, было всего два этапа, позже уже 4. Важно Желательно, протягивать болты да и вообще работать с резьбовыми соединениями при температуре не ниже 20 градусов тепла. Не забывайте что нужно вычищать от любой жидкости и грязи резьбовые соединения.Так-же, желательно после каждого этапа подождать 20 минут для снятия «напряжения» металла.

Важно Желательно, протягивать болты да и вообще работать с резьбовыми соединениями при температуре не ниже 20 градусов тепла. Не забывайте что нужно вычищать от любой жидкости и грязи резьбовые соединения.Так-же, желательно после каждого этапа подождать 20 минут для снятия «напряжения» металла.

P.S. В разных источниках даются разные цифры, например 64, 65, 66 НМ. Даже в оригинальном справочники для разных регионов, пишу сюда средние или максимально знакомые.

- D14A3, D14A4, D14Z1, D14Z2, D14A7 — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D15Z1 — 30 Нм, 76 Нм Контрольный 76

- D15Z4, D15Z5, D15Z6, D15Z7, D15B (3Stage) — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D16Y7, D16y5, D16Y8, D16B6 — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D16Z6 — 30 Нм, 76 Нм Контрольный 76

- Контргайка настройки зазоров клапанов d16y5, d16y8 — 20

- Контргайка настройки зазоров клапанов D16y7 — 18

- Банджо болт топливного шланга d16y5, d16y8 — 33

- Банджо болт топливного шланга D16y7 — 37

Другие моменты затяжки

- Гайки на дисках 4х100 — 104 Нм

- Свечи зажигания 25

- Ступичная гайка — 181 Нм

Узнай что то новое

Данная статья актуальна для автомобилей Honda выпуска 1992-2000 годов, таких как Civic EJ9, Civic EK3, CIVIC EK2, CIVIC EK4 (частично). Информация будет актуальна для владельцев Honda Integra в кузовах DB6, DC1, с моторами ZC, D15B, D16A.

Информация будет актуальна для владельцев Honda Integra в кузовах DB6, DC1, с моторами ZC, D15B, D16A.

Ремонт двигателя считается в автомобиле самым сложным, ведь ни одна другая его деталь не содержит такое огромное количество элементов, взаимосвязанных между собой. С одной стороны, это очень удобно, ведь в случае поломки одного из них нет необходимости менять весь узел целиком, достаточно просто заменить вышедшую из строя деталь, с другой – чем больше составных элементов, тем сложнее устройство и тем сложнее разобраться в нем тому, кто не очень опытен в авторемонтных делах. Однако при большом желании можно все, особенно если ваше рвение подкреплено теоретическими знаниями, например, в вопросе определения момента затяжки коренных и шатунных вкладышей. Если же пока это словосочетание для вас – набор непонятных слов, прежде, чем лезть в двигатель, обязательно прочтите эту статью.

Коренные и шатунные вкладыши – это две разновидности подшипников скольжения. Производятся они по одной технологии и отличаются друг от друга лишь внутренним диаметром (у вкладышей шатунов этот диаметр меньше).

Главная задача вкладышей – преобразование поступательных движений (вверх-вниз) во вращательные и обеспечение бесперебойной работы коленчатого вала, чтобы тот не износился раньше срока. Именно для этих целей вкладыши устанавливаются под строго определенным зазором, в котором поддерживается строго заданное давление масла.

Если зазор этот увеличивается, давление моторного масла в нем становится меньше, а значит, шейки газораспределительного механизма, коленчатого вала и пр. важных узлов изнашиваются намного быстрее. Стоит ли говорить, что слишком сильное давление (уменьшенный зазор) также не несет в себе ничего положительного, так как создает дополнительные препятствия в работе коленчатого вала, он может начать подклинивать. Вот почему так важно контролировать данный зазор, что невозможно без использования в ремонтных работах динамометрического ключа, знания необходимых параметров, которые прописываются производителем в технической литературе по ремонту двигателя, а также соблюдения момента затяжки коренных и шатунных вкладышей. К слову, усилие (момент) затяжки болтов крышек шатунных и коренных вкладышей различен.

К слову, усилие (момент) затяжки болтов крышек шатунных и коренных вкладышей различен.

Обращаем ваше внимание, что приводимые нормативы актуальны только при применении новых комплектов деталей, так как сборка/разборка бывшего в работе узла за счет его выработки не может гарантировать соблюдении необходимых зазоров. Как вариант, в данной ситуации при затяжке болтов можно ориентироваться на верхнюю границу рекомендуемого момента, либо можно использовать специальные ремонтные вкладышами с четырьмя разными размерами, отличающимися друг от друга на 0,25 мм, при условии шлифовки коленвала до тех пор, пока минимальный зазор между трущимися элементами не станет составлять 0,025/0,05/0,075/0,1/0,125 (в зависимости от имеющегося зазора и используемого ремонтного изделия).

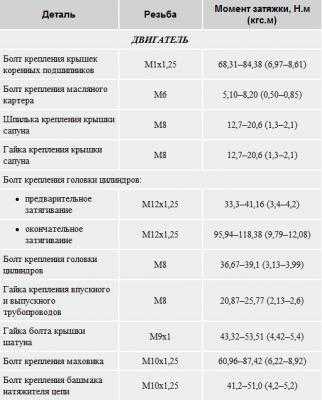

Примеры конкретных моментов затяжки болтов крышек шатунных и коренных вкладышей для некоторых автомобилей семейства ВАЗ.

Видео.

Для изделий из углеродистой стали класса прочности — 2 на головке болта указаны цифры через точку. Пример: 3.6, 4.6, 8.8, 10.9, и др.

Пример: 3.6, 4.6, 8.8, 10.9, и др.

Первая цифра обозначает 1/100 номинальной величины предела прочности на разрыв, измеренную в МПа. Например, если на головке болта стоит маркировка 10.9 первое число 10 обозначает 10 х 100 = 1000 МПа.

Вторая цифра — отношение предела текучести к пределу прочности, умноженному на 10. В указанном выше примере 9 — предел текучести / 10 х 10. Отсюда Предел текучести = 9 х 10 х 10 = 900 МПа.

Предел текучести это максимальная рабочая нагрузка болта!

Для изделий из нержавеющей стали наносится маркировка стали — А2 или А4 — и предел прочности — 50, 60, 70, 80, например: А2-50, А4-80.

Число в этой маркировке означает — 1/10 соответствия пределу прочности углеродистой стали.

Перевод единиц измерения: 1 Па = 1Н/м2; 1 МПа = 1 Н/мм2 = 10 кгс/см2.

Предельные моменты затяжки для болтов (гаек).

Крутыщие моменты для затяжки болтов (гаек).

В таблице ниже приводятся закручивающие моменты для затяжки болтов и гаек. Не превышайте эти величины.

Не превышайте эти величины.

Резьба | Прочность болта | ||

Выше перечисленные величины даются для стандартных болтов и гаек, имеющих

метрическую резьбу. Для нестандартного и специального крепежа смотрите руководство по ремонту ремонтируемой техники.

Для нестандартного и специального крепежа смотрите руководство по ремонту ремонтируемой техники.

Моменты затяжки стандартного крепежа с дюймовой резьбой стандарта США.

В следующих таблицах приведены общие нормативы

моментов затяжки для болтов и гаек SAE класса 5 и выше.

1 ньютон-метр (Н.м) равен примерно 0,1 кГм.

ISO — Международная организация стандартов

Моменты затяжки стандартных ленточных хомутов с червячным зажимом для шлангов

В приводимой ниже таблице даются моменты затяжки

хомутов при их начальной установке на новом шланге, а

также при повторной установке или подтягивании хомутов

на шлангах, бывших в употреблении,

Момент затяжки для новых шлангов при начальной установке

Ширина хомута | фунт дюйм | |

16 мм 0,625 дюйма) | ||

13,5 мм 0,531 дюйма) | ||

8 мм 0,312 дюйма) | ||

Момент затяжки для повторной сборки и подтягивания | ||

Ширина хомута | фунт дюйм | |

16 мм 0,625 дюйма) | ||

13,5 мм 0,531 дюйма) | ||

8 мм 0,312 дюйма) | ||

Таблица моментов затяжки типовых резьбовых соединений

Номинальный диаметр болта (мм) | Шаг резьбы (мм) | Момент затяжки Нм (кг. | |

Метка на головке болта «4» | Метка на головке болта «7» | ||

3 ~ 4 (30 ~ 40; 2,2 ~ 2,9) | 5 ~ 6 (50 ~ 60; 3,6 ~ 4,3) | ||

5 ~ 6 (50 ~ 50; 3,6 ~ 4,3) | 9 ~ 11 (90 ~ 110; 6,5 ~ 8,0) | ||

12 ~ 15 (120 ~ 150; 9 ~ 11) | 20 ~ 25 (200 ~ 250; 14,5 ~ 18,0) | ||

25 ~ 30 (250 ~ 300; 18 ~ 22) | 30 ~ 50 (300 ~ 500; 22 ~ 36) | ||

35 ~ 45 (350 ~ 450; 25 ~ 33) | 60 ~ 80 (600 ~ 800; 43 ~ 58) | ||

75 ~ 85 (750 ~ 850; 54 ~ 61) | 120 ~ 140 (1,200 ~ 1,400; 85 ~ 100) | ||

110 ~ 130 (1,100 ~ 1,300; 80 ~ 94) | 180 ~ 210 (1,800 ~ 2,100; 130 ~ 150) | ||

160 ~ 180 (1,600 ~ 1,800; 116 ~ 130) | 260 ~ 300 (2,600 ~ 3,000; 190 ~ 215) | ||

220 ~ 250 (2,200 ~ 2,500; 160 ~ 180) | |||

290 ~ 330 (2,900 ~ 3,300; 210 ~ 240) | 480 ~ 550 (4,800 ~ 5,500; 350 ~ 400) | ||

360 ~ 420 (3,600 ~ 4,200; 260 ~ 300) | 610 ~ 700 (6,100 ~ 7,000; 440 ~ 505) | ||

Ремонт двигателя считается в автомобиле самым сложным, ведь ни одна другая его деталь не содержит такое огромное количество элементов, взаимосвязанных между собой. С одной стороны, это очень удобно, ведь в случае поломки одного из них нет необходимости менять весь узел целиком, достаточно просто заменить вышедшую из строя деталь, с другой – чем больше составных элементов, тем сложнее устройство и тем сложнее разобраться в нем тому, кто не очень опытен в авторемонтных делах. Однако при большом желании можно все, особенно если ваше рвение подкреплено теоретическими знаниями, например, в вопросе определения момента затяжки коренных и шатунных вкладышей. Если же пока это словосочетание для вас – набор непонятных слов, прежде, чем лезть в двигатель, обязательно прочтите эту статью.

С одной стороны, это очень удобно, ведь в случае поломки одного из них нет необходимости менять весь узел целиком, достаточно просто заменить вышедшую из строя деталь, с другой – чем больше составных элементов, тем сложнее устройство и тем сложнее разобраться в нем тому, кто не очень опытен в авторемонтных делах. Однако при большом желании можно все, особенно если ваше рвение подкреплено теоретическими знаниями, например, в вопросе определения момента затяжки коренных и шатунных вкладышей. Если же пока это словосочетание для вас – набор непонятных слов, прежде, чем лезть в двигатель, обязательно прочтите эту статью.

Подшипники скольжения, их виды и роль в работе ДВС.

Коренные и шатунные вкладыши – это две разновидности подшипников скольжения. Производятся они по одной технологии и отличаются друг от друга лишь внутренним диаметром (у вкладышей шатунов этот диаметр меньше).

Главная задача вкладышей – преобразование поступательных движений (вверх-вниз) во вращательные и обеспечение бесперебойной работы коленчатого вала, чтобы тот не износился раньше срока. Именно для этих целей вкладыши устанавливаются под строго определенным зазором, в котором поддерживается строго заданное давление масла.

Именно для этих целей вкладыши устанавливаются под строго определенным зазором, в котором поддерживается строго заданное давление масла.

Если зазор этот увеличивается, давление моторного масла в нем становится меньше, а значит, шейки газораспределительного механизма, коленчатого вала и пр. важных узлов изнашиваются намного быстрее. Стоит ли говорить, что слишком сильное давление (уменьшенный зазор) также не несет в себе ничего положительного, так как создает дополнительные препятствия в работе коленчатого вала, он может начать подклинивать. Вот почему так важно контролировать данный зазор, что невозможно без использования в ремонтных работах динамометрического ключа, знания необходимых параметров, которые прописываются производителем в технической литературе по ремонту двигателя, а также соблюдения момента затяжки коренных и шатунных вкладышей. К слову, усилие (момент) затяжки болтов крышек шатунных и коренных вкладышей различен.

Обращаем ваше внимание, что приводимые нормативы актуальны только при применении новых комплектов деталей, так как сборка/разборка бывшего в работе узла за счет его выработки не может гарантировать соблюдении необходимых зазоров. Как вариант, в данной ситуации при затяжке болтов можно ориентироваться на верхнюю границу рекомендуемого момента, либо можно использовать специальные ремонтные вкладышами с четырьмя разными размерами, отличающимися друг от друга на 0,25 мм, при условии шлифовки коленвала до тех пор, пока минимальный зазор между трущимися элементами не станет составлять 0,025/0,05/0,075/0,1/0,125 (в зависимости от имеющегося зазора и используемого ремонтного изделия).

Как вариант, в данной ситуации при затяжке болтов можно ориентироваться на верхнюю границу рекомендуемого момента, либо можно использовать специальные ремонтные вкладышами с четырьмя разными размерами, отличающимися друг от друга на 0,25 мм, при условии шлифовки коленвала до тех пор, пока минимальный зазор между трущимися элементами не станет составлять 0,025/0,05/0,075/0,1/0,125 (в зависимости от имеющегося зазора и используемого ремонтного изделия).

Примеры конкретных моментов затяжки болтов крышек шатунных и коренных вкладышей для некоторых автомобилей семейства ВАЗ.

Видео.

Какой должен быть момент затяжки ГБЦ | Страница 2

Mig

Местный

#21

#21

Awacs написал(а):

Mig написал(а):

В мануале написан момент 22,6Нм,(старая книженка 1. 995г) все затянул норм, и голова выдержала и резьбу не сорвал. блок21083, ГБ16в, болты 083 блока.

995г) все затянул норм, и голова выдержала и резьбу не сорвал. блок21083, ГБ16в, болты 083 блока.

Вот тока приора прокладка… в ней отверстия под болты по диаметру в притык еле болты через нее просунул, 2 часа сувал…

Нажмите для раскрытия…

22,6Нм — это 2,2 кг примерно. Навряд ли в мануале так написано. Да и не было в 1995 году 16-ти клапанных голов на Тазах.

Нажмите для раскрытия…

16 не было в 1995г я и не говорю что были, но как тянуть если болты от 21083 укороченные, а голова 21126, вот и тянул 22,6Нм,(как в мануале за 95год) так как сомневаюсь что головы 16в ниже по прочности 8в особенно со стороны впуска на 8в и ни че не лопнуло и все валит.

Если принципиально хошь доказательств, могу зафотать страницу из книженки.

Awacs

Абориген

#22

#22

Mig написал(а):

Awacs написал(а):

Mig написал(а):

В мануале написан момент 22,6Нм,(старая книженка 1. 995г) все затянул норм, и голова выдержала и резьбу не сорвал. блок21083, ГБ16в, болты 083 блока.

995г) все затянул норм, и голова выдержала и резьбу не сорвал. блок21083, ГБ16в, болты 083 блока.

Вот тока приора прокладка… в ней отверстия под болты по диаметру в притык еле болты через нее просунул, 2 часа сувал…

Нажмите для раскрытия…

22,6Нм — это 2,2 кг примерно. Навряд ли в мануале так написано. Да и не было в 1995 году 16-ти клапанных голов на Тазах.

Нажмите для раскрытия…

16 не было в 1995г я и не говорю что были, но как тянуть если болты от 21083 укороченные, а голова 21126, вот и тянул 22,6Нм,(как в мануале за 95год) так как сомневаюсь что головы 16в ниже по прочности 8в особенно со стороны впуска на 8в и ни че не лопнуло и все валит.

Если принципиально хошь доказательств, могу зафотать страницу из книженки.

Нажмите для раскрытия…

Дело не в принципе, сфотографируй пожалуйста. Даже М10 болты тянутся 20 Нм и 2 раза доворот по 90 градусов. Сомневаюсь, что М12 тянулись до 22.6 Нм, а потом внезапно вазовские технологи все переписали на схему 87Нм + 2 доворота по 90 градусов. Слишком огромная разница в итоговом моменте. При последнем способе затяжки сами конструкторы декларировали момент от 80 до 200 Нм. Вот такой разброс. Причем цифра в 20 кг считалась плохой, болты были переупрочнены и требовали замены. Впрочем, как и при цифрах ниже 8-ми кг. Где-то было письмо у меня одного из конструкторов о затяжке ГБЦ, пороюсь, может найду.

Сомневаюсь, что М12 тянулись до 22.6 Нм, а потом внезапно вазовские технологи все переписали на схему 87Нм + 2 доворота по 90 градусов. Слишком огромная разница в итоговом моменте. При последнем способе затяжки сами конструкторы декларировали момент от 80 до 200 Нм. Вот такой разброс. Причем цифра в 20 кг считалась плохой, болты были переупрочнены и требовали замены. Впрочем, как и при цифрах ниже 8-ми кг. Где-то было письмо у меня одного из конструкторов о затяжке ГБЦ, пороюсь, может найду.

Mig

Местный

#23

#23

Не могу скинуть фото пишет что размер150кб надо, 3,5мб весит если даж строчку эту вырезать 440кб получается. …

…

Или чет не правильно делаю не особо силен в этом.

Там момент 21,6 не 22,6 но сути дело не меняет, причем ниже написано гайки крышку распреда тож этим же моментом тянуть, хотя они меньше старанности… но все пока норм едет

Mig

Местный

#24

#24

Awacs извеняюсь, не доглядел там в 5 этапов затяжка а не в 4 как обычно пишут, примерно и получится 90-100Нм, я смутут тут навел динамометрическую со слепу…

Gumpr

Старожил

#25

#25

😆

Umbrela

Завсегдатай

#26

#26

мы делаем сначала просто воротком все подтянуть, потом по 8,5кг, а потом 2 раза по 90гр все ок

Awacs

Абориген

#27

#27

Umbrela написал(а):

мы делаем сначала просто воротком все подтянуть, потом по 8,5кг, а потом 2 раза по 90гр все ок

Нажмите для раскрытия. ..

..

Ну как раз по мануалу.

lsss

Местный

#28

#28

а что значит «не лошить» и не тянуть на сухую? подержать в масле чтоли перед затяжкой?

андрей230

Абориген

#29

#29

да. и дать отечь

и дать отечь

F.LIZ

Партнер форума

#30

#30

я где-то читал, что болты деляться на 2 группы. Которые надо затянуть фиксированным моментом и закончить на этом,и которые надо 90грд доворачивать, чтобы болт работал

в растянутом состоянии. Сталь в болтах этих двух типов разная, «работают» они по разному.

Я лично 10кг тянул, что болты на Ниве, что болты от переднеприводного ВАЗ (точно не знаю

от какого, они в Таврию просто подходят. Под 6-гранник на 10 у них головка, а резьба М10 х 1. 25 — это от чего, кстати? ).

25 — это от чего, кстати? ).

F.LIZ

Партнер форума

#31

#31

lsss, неужто ни разу не читал мурзилку? окунуть в моторное масло и дать стечь в течении часа минимум. Не стечет все — получишь гидропресс, болту будет некуда вкручиваться (колодец заполниться маслом) и ты вырвешь резьбу из блока. Самая частая ошибка, говорят.

lsss

Местный

#32

#32

М10 х 1. 25 это 12ые =)

25 это 12ые =)

да хз, у меня ненаписано

ulitka417

Абориген

#33

#33

Они и на сухую закрутятся, главное в блоке где резьба все масло выбрать иначе или резьбу порвешь или блок сломаешь…

INTERyes

Абориген

#34

#34

обязательно мазать головку болта и шайбу.

ulitka417

Абориген

#35

#35

Когда на сто работал, мы после разборки мыли все керосином и болты в том числе.А перед сборкой протирали болты сухой ветошью и ей же выбирали все из отверстий под болты в блоке. Все закручивалось и откручивалось без проблем…

ORIS

Старожил

#36

#36

как то на классике порвал блок из за масла в отверстии, лопнул около «поросенка» и ОЖ в масло капало, блок на выброс.

08GTi

Старожил

#37

#37

INTERyes написал(а):

обязательно мазать головку болта и шайбу.

Нажмите для раскрытия…

Обязательно+ дай стечь излишку и кручу

INTERyes

Абориген

#38

#38

08GTi написал(а):

Обязательно+ дай стечь излишку и кручу

Нажмите для раскрытия. ..

..

спасибо..это был не вопрос)))))))))

Alesha

Местный

#39

#39

Так все же каким моментом затянуть болты М10 Payen?

Я где-то нашел что крутят 3кг, 5кг, 10кг, отворот на 90*, 10кг, 90*, 90*

Блин просто мне кажется что для М10 это перебор… А мотор уже завтра собирать, ПОМОГИТЕ!!!

08GTi

Старожил

#40

#40

Alesha,закрути по книжке тогда на 16кл. голову для болтов м10…

голову для болтов м10…

или полазий по инету сайт поищи payen

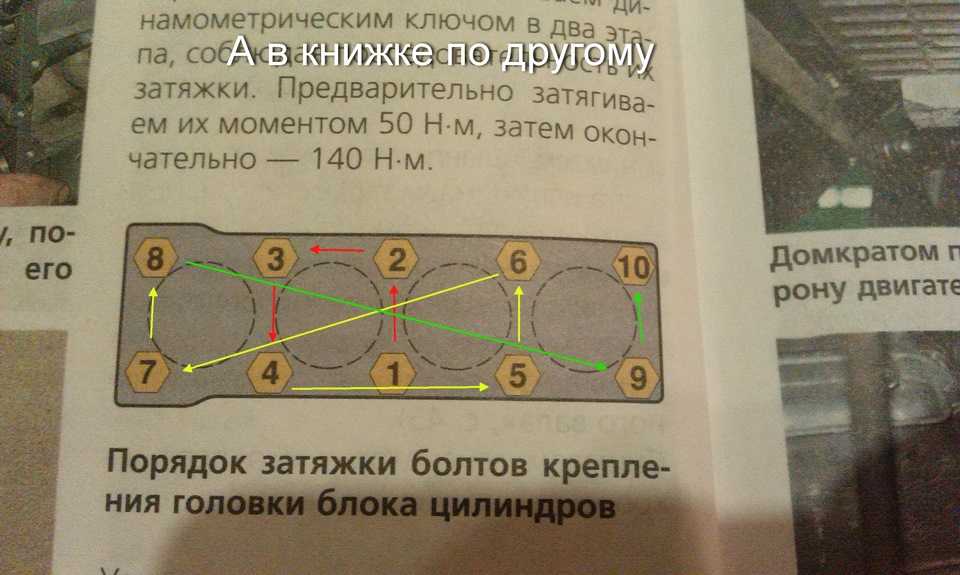

возможных повреждений и их устранение. Как снять головку блока цилиндров? Замена прокладок ГБЦ

Двигатель внутреннего сгорания состоит из нескольких частей. Одним из них является головка блока цилиндров. Он устанавливается на сам блок, который может быть чугунным или алюминиевым. Но вне зависимости от материала изготовления, между этими двумя составляющими устанавливается прокладка. Предотвращает выход газа в соседние каналы, в том числе и в рубашку охлаждения. Но иногда случается так, что прорвало прокладку ГБЦ. Это серьезная проблема. Почему течет масло из-под ГБЦ и как заменить этот элемент? Расскажем в нашей сегодняшней статье.

Суть поломки

Как мы уже говорили ранее, между головкой и блоком находится уплотнительный элемент.

Обеспечивает герметичное соединение двух компонентов двигателя. Визуально оценить состояние этой прокладки невозможно. Однако его неисправность чревата серьезными последствиями. Специалисты выделяют следующие причины замены прокладки ГБЦ ВАЗ:

Однако его неисправность чревата серьезными последствиями. Специалисты выделяют следующие причины замены прокладки ГБЦ ВАЗ:

- Плохо затянутые болты. Обычно это связано с некачественным ремонтом.

- Деформация самой прокладки (к сожалению, от брака никто не застрахован).

Не всегда из-за прокладки происходит течь масла из-под ГБЦ. Причина №2 – это перегрев двигателя. В результате поверхность головки блока цилиндров становится неровной. Даже после замены уплотнительного элемента течь масла из-под ГБЦ не прекращается. Необходимо шлифовать головку блока цилиндров или менять ее на новую. Последний вариант чаще применяется к головкам, имеющим трещины. Ни в коем случае их нельзя ремонтировать. Конструкция уже потеряла свою прочность и герметичность.

Чем это грозит?

Если пробита прокладка ГБЦ, нужно срочно решить эту проблему. В противном случае газы могут попасть в систему охлаждения. Внешне это проявляется в белом дыме из выхлопной трубы. Меняется и консистенция охлаждающей жидкости. Он примет форму газированной минеральной воды с множеством мелких пузырьков. Свечи начинают покрываться маслом. Имеются пропуски зажигания. Уровень масла сам по себе неконтролируемо падает. Если пренебречь его уровнем, можно столкнуться с масляным голоданием. Из-за этого детали кривошипно-шатунного механизма будут работать «на сухую». Ресурс КШ значительно снижается, появляются задиры на стенках цилиндров.

Меняется и консистенция охлаждающей жидкости. Он примет форму газированной минеральной воды с множеством мелких пузырьков. Свечи начинают покрываться маслом. Имеются пропуски зажигания. Уровень масла сам по себе неконтролируемо падает. Если пренебречь его уровнем, можно столкнуться с масляным голоданием. Из-за этого детали кривошипно-шатунного механизма будут работать «на сухую». Ресурс КШ значительно снижается, появляются задиры на стенках цилиндров.

Кроме того, вытекшее масло начинает притягивать дорожную пыль. Он оседает на всех элементах силовой установки. Смыть такое покрытие будет сложно даже под давлением, с применением агрессивных химических средств.

Debugg

Что делать если течь масла из-под головки блока цилиндров? Выход из этой ситуации только один. Это замена прокладки ГБЦ. Стоимость его может быть разной. Для автомобилей ВАЗ новая прокладка стоит около 400-500 рублей. Цена продукта для иномарок начинается от 700 рублей и выше в зависимости от комплектации двигателя. Стоимость услуги по замене около полутора тысяч рублей. Операция требует демонтажа многих навесных элементов. Но если вы хотите повторить эту процедуру, вы можете сделать это самостоятельно. Ниже мы опишем процесс замены прокладки ГБЦ.

Стоимость услуги по замене около полутора тысяч рублей. Операция требует демонтажа многих навесных элементов. Но если вы хотите повторить эту процедуру, вы можете сделать это самостоятельно. Ниже мы опишем процесс замены прокладки ГБЦ.

Как производится замена?

Забегая вперед, отметим, что важным условием при замене является правильная затяжка болтов головки. Только так можно добиться плотного и качественного прилегания поверхности. В противном случае целостность прокладки будет нарушена, и масло снова выйдет наружу вместе с выхлопными газами. Момент затяжки для каждого автомобиля индивидуален и указан в инструкции по эксплуатации.

Ведутся работы по замене прокладки в несколько этапов. Сначала демонтируется все навесное:

- Катушки зажигания.

- Высоковольтные провода.

- Воздушные ниппели и впускной коллектор.

- Датчики (положения дроссельной заслонки, холостого хода и т.

д.).

д.). - Шланг вакуумного усилителя.

Перед снятием головки блока цилиндров необходимо слить охлаждающую жидкость. Иначе при разборке вы зальете ею весь двигатель. Если антифриз свежий, его можно использовать повторно. Главное условие – чистая емкость для слива и прозрачность самой жидкости. Если он потерял свой цвет (напомним, он может быть красным, синим или желтым) или помутнел, его нельзя использовать повторно.

После этого снимается клапанная крышка. При установке для него необходимо использовать новую прокладку. Также снимается ремень ГРМ.

Внимание! Распределитель и коленчатый вал нельзя проворачивать, пока ремень не будет переустановлен.

Как снять головку блока цилиндров? Имейте в виду, что болты головки блока цилиндров могут прилипнуть. Чтобы ключ не сломался, максимально очищайте края от грязи и отложений. В противном случае вы не сможете выкрутить болт. Из-за притертых граней его можно только сверлить, что крайне сложно и опасно для блока цилиндров.

Затем осмотрите болты головки. Они не должны быть растянуты. Если это так (например, длина болтов на двигателях «Лады Самара» не более 135,5 миллиметров), их меняют на новые. Перед установкой резьбу необходимо обработать маслом.

Установка

После удаления старой прокладки подготовьте поверхность. Как это сделать? Очищаем поверхность блока от грязи (и остатков старой прокладки, если они есть), тщательно обезжириваем.

То же самое касается области головы. Обе поверхности должны быть очень сухими и чистыми. Далее монтируется сама прокладка. Важно не допускать ее смещения относительно посадочных отверстий. Отверстие для прохода масла должно находиться между третьим и четвертым цилиндром. На поверхность уплотнительного элемента уже нанесен герметик. Кроме того, не нужно ничего мазать. Затем головку надевают на двигатель и стягивают болтами. Распределительный и коленчатый валы должны находиться в положении верхней мертвой точки (когда клапаны первого цилиндра полностью закрыты).

см, фунт.фут)

см, фунт.фут)