Причины падения плотности электролита в аккумуляторе – Taxi Bolt

Владельцы автомобилей часто сталкиваются с проблемой отказа двигателя от запуска. Подобное случается из-за разрядки аккумулятора и ухудшения свойств электролита. Перед тем как поднять плотность в аккумуляторе, нужно выяснить причину ухудшения качества кислотного раствора.

После этого можно приступать к восстановлению батареи. Действия не представляют особых сложностей.

В процессе эксплуатации снижение плотности аккумулятора обычное явление, особенно при несвоевременной замены старого электролита.

Почему снижается плотность электролита

Снижению плотности способствуют такие факторы:

- Разряд. При потере заряда снижается и плотность наполнителя. Во процессе зарядки этот параметр постепенно увеличивается. Если батарея утрачивает большую часть емкости, речь идет о падении концентрации кислоты.

- Длительная эксплуатация или хранение в условиях низких температур.

- Выкипание электролита при перезаряде. Если зарядное устройство подает слишком высокое напряжение, жидкий электролит переходит в газообразное состояние и выводится наружу через имеющиеся на корпусе отверстия.

- Частое добавление воды. Водители добавляют жидкость для поддержания стабильного уровня электролита. Не все пользуются ареометром, измеряющим плотность. Вместе с водой выкипает и кислота, что приводит к снижению концентрации.

Пример сульфатации пластин автомобильного аккумулятора.

Опасности низкой и высокой концентрации кислоты

Повышенная концентрация электролита становится причиной преждевременного выхода батареи из строя. Кислота разрушает металлические пластины. К воздействию составов на основе серной кислоты чувствительна даже сталь. Низкая концентрация приводит к таким проблемам:

- Сульфатация. На пластинах появляется налет, состоящий из сульфата свинца. Аккумуляторная батарея становится неспособной принимать заряд.

- Повышение порога замерзания. Жидкость кристаллизуется уже при -5°С. Лед сдвигает и повреждает металлические детали. При деформации пластин и коротком замыкании емкостей батарею восстановить невозможно. При плотности 1,28 г/см³ электролит замерзнет только при -58°С.

- Проблемы при запуске двигателя. Наиболее выражен этот признак в зимний период.

Для проверки плотности электролита используют денсиметр (справа).

Проверка плотности электролита

Определить плотность электролита можно в домашних условиях. Процедуру рекомендуется проводить при комнатной температуре. Перед началом работы подготавливают такие инструменты:

- Защитные перчатки, костюм и очки. В состав наполнителя аккумулятора входит кислота. При попадании на кожу вещество вызывает химический ожог. Опасными являются и пары кислоты, поэтому работают только в хорошо проветриваемом помещении.

- Денсиметр. Прибор используется для измерения плотности. Имеет вид стеклянной трубки с грушей и встроенным ареометром.

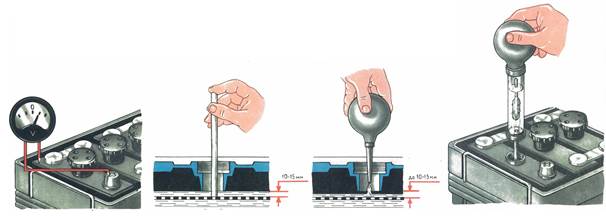

Самостоятельно измерение плотности выполняют так:

Для проверки плотности электролита конец денсиметра погружают в ёмкость аккумулятора.

- Аккумулятор вынимают из посадочного гнезда. Защитный кожух демонтируют, вывинчивают пробки.

- Проверяют уровень электролита. В свинцово-кальциевых батареях раствор должен на 1,5 см закрывать пластины.

- Батарею полностью заряжают. Проверку плотности начинают через 5-6 часов после завершения зарядки. При нормальном уровне электролита трубку денсиметра погружают в банки, выкачивая небольшое количество жидкого наполнителя.

- Оценивают показатели прибора. Ареометр должен свободно плавать в растворе. Соприкосновение прибора со стенками емкости не допускается. Показания оценивают с учетом температуры окружающей среды.

- Проверяют плотность электролита в остальных банках. Показания записывают и сравнивают с нормальной плотностью.

Такой способ проверки подходит только для разборной батареи, когда имеется доступ к электролиту.

Как откорректировать плотность раствора

Нормальное показание лежит в диапазоне 1,25-1,29 г/см³. Если при температуре +25°С отмечается более низкое значение, его нужно повышать. Падение концентрации в одной из банок свидетельствует о коротком замыкании.

[attention type=yellow]Высокие значения выявляются после зарядки мощным током, сопровождающейся кипением электролита. Повысить плотность можно путем добавления кислоты, заправки готового состава или использования зарядного устройства.[/attention]

Плотность раствора в холодный период

В холодное время года плотность наполнителя заряженного аккумулятора должна составлять 1,27 г/см³. Дополнительная корректировка в регионах с суровым климатом при смене сезона не проводится.

Таблица зависимости плотности электролита в аккумуляторе от температуры.

Подготовка к восстановлению батареи

- Замеряется этот основной показатель автомобильной батареи при температуре около 22 градусов. Сделать этом можно при помощи специального прибора – ареометра. При этом работать можно только в перчатках и защитных очках, чтобы избежать возможных ожогов.

- При приготовлении нового электролита кислота добавляется в воду. Если же сделать наоборот, жидкость начнет кипеть, что может привести к кислотным ожогам.

- Переворачивать аккумулятор при работе с ним категорически запрещено, поскольку при этом могут посыпаться его пластины, что приведет к выходу прибора из строя.

- Наперед следует подготовить емкости, в которые будет сливаться старая жидкость и готовиться новая.

- Потребуются точные расчеты необходимого объема кислоты, поскольку в процессе зарядки плотность жидкости в АКБ возрастет.

Повышение плотности электролита

Если плотность составляет более 1,18, доливают готовый состав с нормальной концентрацией серной кислоты.

- Разрядка батареи. Долив электролита проводится только при полном разряде. Для этого АКБ подключают к мощной лампе или другому потребителю энергии.

- Подготовка корректирующего компонента. Уровень кислоты в таком средстве должен составлять не менее 1,4 г/см³.

- Добавление корректирующего состава. Предварительно откачивают часть имеющегося электролита. Густота раствора должна повыситься до 1,25. Действие выполняется для каждой банки. Объем доливаемой жидкости должен составлять не более 50% от откачанного. После добавления жидкости АКБ встряхивают, давая наполнителю перемешаться.

- Зарядка батареи. Аккумулятор оставляют на полчаса, что позволяет концентрации в банках выровняться. Элемент питания подключают к зарядному устройству на 30 минут. Сила тока должна быть минимальной. Через 2 часа после прекращения зарядки замеряют плотность и количество наполнителя. Если концентрация не поднимается, вышеуказанные действия повторяют.

Можно ли повысить минимальную плотность

Если уровень плотности раствора, что проводит ток в АКБ автомобиля упал намного ниже 1,18 г/см3, поднимать ее нет никакого смысла. В таком случае необходимо слить весь раствор, заменив его свежим.

Сначала с банок откачивается с помощью спринцовки как можно больше электролита. Далее батарея помещается в большую емкость, аккуратно переворачивается на бок, в дне каждой банки просверливается небольшое отверстие. Перевернув прибор, с него сливаются все излишки оставшейся жидкости.

Далее через крышки банок заливается дистиллированная вода с целью их промывания. После этого проделанные отверстия запаиваются пластмассой, стойкой к воздействию электролитической жидкости.

Сделав это, в АКБ заливается свежий раствор, после чего прибор будет готов к использованию. Недостатком подобного способа является то, что в конечном результате снижается срок службы устройства, но некоторое время оно все еще поработает до покупки нового.

Почему снижается плотность электролита?

Чаще всего с целью поддерживать на требуемом уровне количество жидкости внутри автомобильной батареи владельцы машины доливают туда дистиллированную воду. При этом редко проверяется плотность получившегося раствора. Вместе с тем, когда количество дистиллированной воды будет достаточно большим, при подзарядке вместе с этой жидкостью будет выкипать и электролит, что и приводит к снижению его плотности.

Рано или поздно этот показатель упадет ниже критического уровня, и завести транспортное средство уже не получиться.

В таком случае возникает необходимость повысить этот параметр раствора в аккумуляторе, что вернет его работоспособность.

Плотность ниже минимального значения

Бывают такие случаи, когда уровень этого показателя опускается ниже отметки 1,18. В таком случае вышеописанный способ ничем не поможет.

Чтобы восстановить работоспособность аккумуляторной батареи, вместо электролитического раствора нужно использовать кислоту, плотность которой выше, чему у электролита. При этом все действия проводятся точно так же, как и в предыдущем случае до того времени, пока показатель не придет в норму.

Как повысить при помощи зарядного устройства

Если концентрация кислоты упала за зиму, ее можно восстановить путем подачи слабого тока. Зарядка занимает не менее 3 суток, она считается эффективной при невозможности восстановления АКБ другими методами. Содержимое набравшей полную мощность батареи при зарядке начинает кипеть. Признаком испарения воды является образование мелких пузырьков на поверхности.

Избыток жидкости испарится, концентрация кислоты увеличится. Общий уровень наполнителя станет маленьким, поэтому придется добавлять готовый аккумуляторный раствор. После завершения процедуры пользуются ареометром. Если показатели прибора слишком низкие, зарядку и добавление электролита повторяют.

Напряжение аккумулятора и плотность электролита

ПОДБОР АККУМУЛЯТОРА ПО ХАРАКТЕРИСТИКАМ

ПОДБОР АККУМУЛЯТОРА ПОД АВТОМОБИЛЬ

При эксплуатации аккумулятора рано или поздно приходится сталкиваться с его обслуживанием. Обслуживание аккумулятора всегда подразумевает знакомство с понятием напряжение аккумулятора и плотность электролита.

Напряжение аккумулятора

Напряжение автомобильного аккумулятора делится на 2 типа: номинальное, фактическое и под нагрузкой. Номинальное напряжение легкового автомобильного аккумулятора равняется 12 вольт. Фактическое напряжение у полностью заряженного аккумулятора колеблется в пределах от 12,4В до 12,8В. Напряжение под нагрузкой (200А) должно быть не менее 9,5В, но как правило оно составляет у новой АКБ 10,3-10,7В. Оно при нагрузке в течении 10 секунд не должно упасть ниже минимума. Напряжение под нагрузкой измеряется для получения информации способности АКБ «держать» напряжение при запуске двигателя, то есть при потреблении стартером. Допустимым для эксплуатации является напряжение 12,5 В, что является 82% зарядки аккумуляторной батареи. Более подробно о зависимости степени зарядки АКБ от процента заряженности приведено на рисунке.

Проверка напряжения АКБ.

Для проверки напряжения аккумулятора нам необходим инструмент для измерения – вольтметр, нагрузочная вилка или мультиметр. Чтобы измерить напряжение АКБ, необходимо заглушить автомобиль, подождать 30 минут пока уйдет поверхностное напряжение и вольтметром измерить напряжение на клеммах. Чтобы измерить напряжение под нагрузкой, необходимо использовать нагрузочную вилку. Напряжение АКБ на полюсных выводах зависит от температуры электролита (в идеале надо проверять при температура 25 градусов)– таблица зависимости приведена ниже.

Проверка плотности аккумулятора.

Для проверки плотности АКБ необходимы следующие инструмента: плоская отвертка (если на каждой банке стоит пробка – отвертка должна быть большой), ареометр. Если на аккумуляторы стоит общая крышка-планка, ее необходимо аккуратно отщелкнуть для доступа к электролиту. В ареометр набрать из первой банки электролит, снять показания с меток поплавка. Как правильно снимать данные с поплавка ареометра показано на рисунке. Плотность необходимо измерять в каждой банке – они не являются сообщающимися сосудами и бывает, что плотность может колебаться в банках в пределах до 0,02. Если в одной из банок плотность электролита резко отличается от других и стремится к единице, то скорее всего в этой банке скорее произошло короткое замыкание, что является заводским дефектом и подлежит замене продавцом (хотя это может быть следствием других деффектов). Кстати, индикатор заряда, установленных на некоторых моделях АКБ работает по принипу ареометра — шарик, как и поплавок всплывает при нормальной плотности электролита. Причем это шарик, а не лампочка, как многие думают.

Плотность необходимо измерять в каждой банке – они не являются сообщающимися сосудами и бывает, что плотность может колебаться в банках в пределах до 0,02. Если в одной из банок плотность электролита резко отличается от других и стремится к единице, то скорее всего в этой банке скорее произошло короткое замыкание, что является заводским дефектом и подлежит замене продавцом (хотя это может быть следствием других деффектов). Кстати, индикатор заряда, установленных на некоторых моделях АКБ работает по принипу ареометра — шарик, как и поплавок всплывает при нормальной плотности электролита. Причем это шарик, а не лампочка, как многие думают.

Плотность аккумулятора должна быть в пределах 1,26-1,28 при температуре 25 градусов Цельсия.

Повышение плотности аккумулятора.

Плотность электролита аккумулятора повышают одним единственным путем – путем зарядки аккумулятора. Доливать электролит для поднятия плотности ни в коем случае нельзя – это самый страшный бред, который могли придумать мастера-самоучки, не понимающие законов химии и физики, т.к. это приведет к ускоренному осыпанию активной массы и убьет аккумулятор. Электролит доливают только в случае, если произошло проливания электролита из АКБ, но эту процедуру лучше доверить профессионалом. Есть одно исключение – для северных регионов России (в районах с вечной мерзлотой) допускается поднятие плотности будет доливки электролита до плотности 1,30 – это делают для поднятия температуры замерзания электролита, не более. Такие аккумуляторы служат в среднем 1 год. Для теплого климата плотность электролита намерено уменьшают, чтобы продлить его срок службы.

Напряжение автомобильного аккумулятора и плотность взаимосвязаны. При повышении напряжения, плотность аккумулятора растет.

Аккумулятор это химический источник тока, для исправной работы которого должны протекать определенные химические процессы. В процессе разряда аккумулятора, серная кислота «прилипает» к отрицательному электроду, образуя нерастворимый сульфат свинца, оставл

В процессе разряда аккумулятора, серная кислота «прилипает» к отрицательному электроду, образуя нерастворимый сульфат свинца, оставл

Очень часто от продавцов в автомагазинах можно услышать рекомендации о гибридных аккумуляторах. Так что же такое гибридный аккумулятор? Гибридный аккумулятор для автомобиля внешне не отличим от других кислотных аккумуляторов, не считая обозначения на этик

В жигулевскую эпоху завести одну машину от другой было в порядке вещей. А сейчас?

%TEXTAREA_VALUE

Сохранить Отменить

Ваш комментарий успешно добавлен и будет опубликован после просмотра модератором.

Плотность электролита в аккумуляторе: какая должна быть, как проверить, как поднять

Бортовая сеть автотранспортного средства объединяет в себе источники и потребители электроэнергии. АКБ и генератор выступают энергоисточниками, тогда как вторая группа включает в себя целый комплекс устройств и агрегатов. Среди них первостепенное значение имеют система зажигания и запуска, контрольно-измерительные приборы, сигнализация, лампы в фарах и габаритных огнях.

В электросети автомобиля также присутствует множество дополнительных приспособлений, обеспечивающих комфорт и безопасность водителя и пассажиров. К ним относятся подогрев стёкол и сидений, акустическая система, прикуриватель, GPS-навигатор, видеорегистратор и т.д.

В случае аварийного выхода из строя генератора или реле контроля напряжения именно аккумулятор берёт на себя поддержание работоспособности всех электропотребителей, сохраняя возможность безопасного передвижения автотранспорта до ближайшей станции техобслуживания. Также он стабилизирует напряжение в системе, когда двигатель длительное время работает на низких оборотах или холостом ходу, как это часто бывает при передвижении в городской черте.

На современном рынке автотоваров наибольшим потребительским спросом пользуется свинцово-кислотный АКБ, который нашёл самое широкое применение в транспортных средствах из-за своей надёжности, функциональности и высокой удельной мощности. Главными конструктивными элементами такого устройства являются шесть секций или попросту «банок», внутри которых находится блок свинцовых пластин.

Главными конструктивными элементами такого устройства являются шесть секций или попросту «банок», внутри которых находится блок свинцовых пластин.

Активной массой положительного электрода является диоксид свинца, а отрицательного – чистый свинец. Между ними расположены сепараторы, основное назначение которых заключается в разделении полублоков разной полярности и препятствии возникновению самозамыканий. Все электрохимические реакции протекают в водном растворе серной кислоты – электролите. Когда батарея разряжается, его плотность снижается из-за активного расхода кислотного агента и выделения молекул воды. При заряде происходит обратный процесс.

Когда следует проверять плотность электролита в АКБ?

Эксплуатация стартерной батареи должна сопровождаться систематическим мониторингом её состояния даже при безотказном и уверенном функционировании. Это связано с тем, что снижение резервного уровня электролита из-за утечки раствора или испарения воды приводит к увеличению кислотной концентрации. Данный фактор негативно сказывается на работоспособности и продолжительности эксплуатации АКБ.

Опытные автомеханики рекомендуют проверять техническое состояние аккумулятора каждые 15-20 тыс. км пробега. Также диагностику целесообразно провести, если он постоянно недозаряжается, плохо держит заряд или туго крутит стартер. Для этого необходимо:

- визуально осмотреть корпус на наличие трещин и подтёков;

- оценить уровень электролитической жидкости в банках, который должен возвышаться над верхним краем пластин на 1.2-1.4 см;

- измерить её плотность с помощью контрольно-измерительного прибора.

Нередко сниженный заряд может быть следствием ослабления ремня привода генератора. Поэтому автомобилисту нужно периодически проверять его натяжение и при необходимости производить регулировку, следуя инструкции по эксплуатации ТС.

Оптимальные показатели электролитической среды

Физико-химическое состояние электролита находится в прямой зависимости от двух параметров – это температура окружающей среды и степень заряженности АКБ. При повышении температурного порога возрастает удельный вес кислоты, а при понижении — падает. Поэтому перед проведением контрольно-измерительных мероприятий аккумулятор рекомендуется выдержать в течение нескольких часов при температуре +20-25 ℃.

При повышении температурного порога возрастает удельный вес кислоты, а при понижении — падает. Поэтому перед проведением контрольно-измерительных мероприятий аккумулятор рекомендуется выдержать в течение нескольких часов при температуре +20-25 ℃.

Типовые климатические условия региона также оказывают непосредственное влияние на плотность электролитического раствора. Так, в районах с умеренным климатом ρ= 1.27-1.28 г/см3 соответствует 100% заряда, величина 1.21 г/см3 говорит о его снижении до 60%, а 1.18 г/см3 сигнализирует о необходимости подзарядки. Измерения производятся при нормальном уровне реагента над пластинами.

В северных регионах оптимальной считается плотность электролита, равная 1.29-1.30 г/см3, а в субтропическом поясе – 1.23-1.25 г/см3. Измерение данного параметра с целью определения необходимости корректировки производится только у полностью заряженного устройства, иначе полученные результаты будут некорректными.

Алгоритм проверки плотностного состояния электролита

Определение плотности электролита осуществляется при помощи такого приспособления, как ареометр. Перед началом измерительных процедур автовладельцу следует проверить уровень спецжидкости в каждой секции АКБ и при необходимости произвести его корректировку деминерализованной водой. После этого аккумулятор необходимо полностью зарядить и по прошествии 2-3 часов приступать к тесту. Алгоритм его проведения состоит из следующих шагов:

- установить устройство на ровную поверхность;

- вывернуть пробку заливного отверстия на его крышке;

- погрузить в раствор ареометр и втянуть жидкость резиновым наконечником на его противоположном конце;

- набрать количество реагента, достаточное для свободного перемещения поплавка;

- определить уровень плотности в соответствии с информацией на шкале;

- записать результат и повторить манипуляции с оставшимися банками;

- сопоставить полученные данные с нормированными значениями.

Значение плотности должно быть одинаковым во всех элементах, допускается отклонение на ±0.01. Если проведённый замер показал понижение плотности в одной из ячеек на 0.10-0.15, то это говорит о наличии дефекта или короткого замыкания между пластинами. Одинаково низкая плотность во всех блоках связана с глубоким разрядом аккумулятора, его сульфатацией или сильным износом, что влечёт за собой падение напряжения в сети и затруднённый пуск ДВС.

У необслуживаемых стартерных батарей есть особый встроенный индикатор. Если он показывает зелёный цвет, то это говорит о 100%-ном заряде АКБ, а чёрный – о необходимости его подзарядки. Бело-жёлтый или красный оттенок обычно соответствуют очень низкому уровню электролита.

Плотность электролита и зимние холода

Данная величина носит относительный характер, поэтому при смене времён года она не должна подвергаться каким-либо изменениям. Автомобилисту нужно лишь следить за тем, чтобы она не отклонялась от рекомендуемого значения, а также производить стабилизацию при обнаружении отклонений.

Производители стартерного оборудования считают недопустимым использование в зимний период устройств с 25%-ной потерей заряда, т.е. плотность электролитической среды которых составляет 1.24 г/см3. Данный факт обусловлен предотвращением возможности обледенения ячеек аккумулятора и снижением вредоносного воздействия глубокого разряда, вызванного саморазрушением активной массы пластин.

Продолжительная эксплуатация аккумулятора с пониженной плотностью в морозы приводит к снижению электродвижущей силы, затруднённому пуску двигателя, образованию льда и разрушению свинцовых пластин. Доливать деминерализованную воду с целью восстановления уровня реагента над блоками следует прямо перед выездом на улицу, либо при стационарной подзарядке батареи. Это исключает вероятность замерзания долитой воды до того, как она успеет перемешаться с холодным электролитом.

Как поднять плотность электролита?

Каждый водитель может своими силами повысить плотность электролита в АКБ автомобиля, не обращаясь к мастерам сервисного центра. Первым делом нужно подготовить необходимые расходные материалы, среди которых деминерализованная вода, аккумуляторная кислота или уже готовый электролитический раствор, а также средства индивидуальной защиты для глаз и кожного покрова. Кроме того, следует обзавестись следующим оборудованием для работы: ареометром, спринцовкой, стеклянной ёмкостью, мерным стаканом и воронкой.

Первым делом нужно подготовить необходимые расходные материалы, среди которых деминерализованная вода, аккумуляторная кислота или уже готовый электролитический раствор, а также средства индивидуальной защиты для глаз и кожного покрова. Кроме того, следует обзавестись следующим оборудованием для работы: ареометром, спринцовкой, стеклянной ёмкостью, мерным стаканом и воронкой.

Снятый с автомобиля аккумулятор помещается на устойчивую поверхность, а пробки его заливных отверстий аккуратно откручиваются. Далее максимальный объём реагента выкачивается из банок и сливается в заранее подготовленный резервуар. Набирать нужно как можно больше вещества, измеряя его объём мерным стаканом, чтобы затем долить идентичное количество нового.

Лучше использовать самостоятельно разведённый раствор с плотностью немного выше расчётной для текущего климатического режима. При его приготовлении кислота добавляется в воду, обратный порядок смешения может вызвать серьёзные термические повреждения.

Сперва свежий электролит заполняет только ½ объёма, что был откачан. Затем АКБ нужно слегка встряхнуть из стороны в сторону, чтобы оставшаяся жидкость и новая перемешались. Если после замера плотностное значение не отвечает норме, добавляем ещё половину от оставшегося в ячейке объёма. Действия повторяются до полной стабилизации плотности, остаток доливается деминерализованной водой по уровню.

Как можно заметить из приведённой выше информации, работать с электролитом не представляет особой сложности, если выполнять все манипуляции по инструкции и соблюдать установленные меры предосторожности.

Неисправности аккумуляторов | Эко Технологии

Неисправности аккумуляторных батарей

Из-за неправильного ухода и обслуживания, аккумуляторная батарея может выйти из строя. Неисправности и методы их устранения у тяговых и стартерных аккумуляторов аналогичны. Рассмотрим основные признаки поломок аккумуляторов и способы их устранения.

1. СульфатацияПризнаки:

Повышено напряжение на аккумуляторах в начале зарядки. Низкая плотность электролита к концу зарядки, не достаточная ёмкость. На пластинах образуется крупный кристаллический серно-кислый свинец, вследствие этого аккумулятор не принимает ток.

Низкая плотность электролита к концу зарядки, не достаточная ёмкость. На пластинах образуется крупный кристаллический серно-кислый свинец, вследствие этого аккумулятор не принимает ток.

Причины:

- Нерегулярная и недостаточная зарядка во время эксплуатации.

- Простой в разряженном состоянии.

- Эксплуатация при низком уровне электролита.

- Доливка электролита, вместо дистиллированной воды.

- Эксплуатация при высоких температурах.

Что делать?

Неглубокая сульфатация устраняется при помощи нескольких выравнивающих зарядов. При глубокой сульфатации проводятся более трудоёмкие работы, они описаны в каждом паспорте аккумулятора. Но процесс сульфатации необратим, поэтому в скором времени придется менять аккумулятор.

2. Короткое замыкание в аккумулятореПризнаки:

Плотность электролита не увеличивается во время зарядки. Высокая температура электролита и сильное отделение газов в неисправных аккумуляторах. Систематическое снижение плотности электролита в неисправном аккумуляторе при неполном коротком замыкании.

Причины:

В аккумуляторе может произойти короткое замыкание, связанное с осыпанием активной массы и разрушением свинцовой основы сепараторов.

Что делать?

В этом случае Вам лучше купить новый аккумулятор. Неустранимый дефект.

3. Повышенная саморазрядка аккумулятораПризнаки:

Аккумулятор быстро разряжается. Быстрое снижение напряжения и плотности электролита в неработающей батарее.

Причины:

Причиной быстрого саморазряда аккумулятора может быть либо загрязнение аккумуляторной батареи, либо загрязнение электролита.

Что делать?

В этом случае Вам надо протереть насухо контактные части аккумулятора, проверить чистоту электролита, по результату заменить электролит на новый.

Признаки:

Отсутствие напряжения на полюсных выводах или между отдельными аккумуляторами.

Причины:

Дефект сварки полюсного вывода или соединителя между аккумуляторами. Плохой контакт у болтовых соединений в результате плохой затяжки с неподходящим моментом вращения.

Что делать?

Новая сварка. Дополнительное затягивание болтовых соединений и проверка динамометрическим ключом.

5. Смена полярности аккумулятораПризнаки:

Пониженное общее напряжение аккумуляторной батареи. Глубокая разрядка батареи без интервалов для восстановления. Отделение газов из аккумуляторов.

Причины:

Неправильная связь с токовыпрямителем.

Что делать?

Трудноустранимый дефект. Рекомендуется замена аккумуляторной батареи.

6. Сильное окисление полюсных клемм аккумулятораПризнаки:

Напряжение на выводах батареи есть, а стартер не крутится. Клеммы греются. Это приводит к прекращению подачи тока или увеличению сопротивления в цепи, что может вывести из строя всю электрику.

Причины:

Не проводилась очистка полюсных клемм.

Что делать?

Необходимо снять клеммы и зачистить их, а также зачистить выводные штыри аккумулятора, потом поставить все на место, проверить надежность крепления клемм. Клемма должна крепко сидеть на штырях и не двигаться, затем сверху смазать клеммы техническим вазелином или его заменителем.

Эксплуатация авто аккумулятора зимой — AKBEXPERT

Какая плотность электролита должна быть зимой, и как подготовить аккумулятор к зиме?

Ответ:

Плотность электролита у полностью заряженной аккумуляторной батареи, предназначенной для эксплуатации в условиях умеренного климата в любое время года должна быть 1,27-1,30 г/см3 при температуре +25°С. При более высокой температуре электролита значение плотности должно быть ниже, а при более низкой температуре электролита, наоборот, — выше. В странах с тропическим климатом эксплуатируют батареи с более низкой плотностью электролита (1,22-1,24 г/см3). В условиях крайнего Севера, наоборот, требуется более высокая плотность электролита (1,30-1,32 г/см3).

Перед началом зимнего периода необходимо проверить, чтобы батарея находилась в заряженном состоянии. Это обеспечит предохранение от замерзания электролита и обеспечит надежный пуск двигателя при отрицательных температурах. Именно в зимний период существенное влияние на работу АКБ будут оказывать слабо натянутый ремень генератора и повышенная утечка электроэнергии.

При более высокой температуре электролита значение плотности должно быть ниже, а при более низкой температуре электролита, наоборот, — выше. В странах с тропическим климатом эксплуатируют батареи с более низкой плотностью электролита (1,22-1,24 г/см3). В условиях крайнего Севера, наоборот, требуется более высокая плотность электролита (1,30-1,32 г/см3).

Перед началом зимнего периода необходимо проверить, чтобы батарея находилась в заряженном состоянии. Это обеспечит предохранение от замерзания электролита и обеспечит надежный пуск двигателя при отрицательных температурах. Именно в зимний период существенное влияние на работу АКБ будут оказывать слабо натянутый ремень генератора и повышенная утечка электроэнергии.

Если при запуске двигателя в зимнее время аккумулятор разрядился в «ноль», какие действия нужно предпринять?

Ответ:

В данном случае необходимо зарядить аккумулятор от стационарного зарядного устройства током малой величины. Сделать это следует не позднее, чем через 2-3 дня после глубокого разряда батареи.

Почему замерзает электролит?

Ответ:

При разряде АКБ плотность электролита снижается, уменьшается удельное количество серной кислоты, содержащейся в растворе электролита и образуется вода. Чем глубже разряд батареи, тем выше отрицательная температура, при которой может замерзнуть электролит. Например, при плотности 1,11 г/см3 электролит замерзнет уже при -7 0С, а при плотности 1,27 г/см3 — только при -58 0С.

Если замерз электролит, можно ли восстановить работоспособность аккумулятора?

Ответ:

Зависит от степени замерзания: если батарея замерзла не на весь объем, а корпус не подвергся деформации, ее можно восстановить. Необходимо, чтобы лед полностью растаял при комнатной температуре, и только потом приступить к заряду АКБ. При этом не избежать повреждения электродов и снижения токовых характеристик батареи.

Если в мороз перед запуском двигателя включить на короткое время фары автомобиля, поможет ли это облегчить запуск?

Ответ:

Нет. При данной процедуре эффект разогрева электролита ничтожен и не влияет на увеличение мощности разряда. Напротив, батарея может потерять драгоценную емкость и после этого не сможет запустить двигатель.

При данной процедуре эффект разогрева электролита ничтожен и не влияет на увеличение мощности разряда. Напротив, батарея может потерять драгоценную емкость и после этого не сможет запустить двигатель.

Почему в зимнее время рекомендуют аккумуляторы с более высокими пусковыми токами?

Ответ:

Холодный пуск имеет следующие особенности:

- Стартеру требуется больше времени для прокрутки двигателя.

- Сопротивление холодного двигателя в зимнее время увеличивается в 2,5-3 раза

- От АКБ требуется отдача большей мощности и энергии.

- Чем ниже температура окружающего воздуха, тем выше вязкость электролита и внутреннее сопротивление батареи.

Пуск двигателя в зимнее время зависит только от АКБ?

Ответ:

Нет. Помимо технических характеристик и степени заряженности батареи, пуск двигателя зависит от следующих факторов:

- состояния электропроводки и электрооборудования автомобиля;

- состояния свечей;

- состояния топливной системы и качества топлива;

- качества масла;

- опыта водителя.

По какой причине замерз аккумулятор?

Ответ:

Если замерзла только одна ячейка, то это, скорее всего, внутренний дефект батареи, который привел к снижению плотности и замерзанию электролита.

Если замерзла не одна ячейка в батарее, то здесь ответ один — батарея была разряжена. Причины могут быть разные, самая распространенная — частые запуски двигателя и короткие дистанции движения по городу. В результате батарея в холодную погоду просто не успевает заряжаться от генератора. Плотность электролита 1,21 г/см3 соответствует примерно 45%-ной степени заряженности батареи. По справочным данным электролит с такой плотностью замерзает при температуре около -30 0С.

Часто бывает ситуация: утром с нескольких попыток не завелась машина, и человек едет на работу на общественном транспорте. А разряженная батарея с низкой плотностью электролита до вечера замерзает.

А разряженная батарея с низкой плотностью электролита до вечера замерзает.

Плотность электролита в аккумуляторе зимой: значения, как поднять?

Автомобилю, постоянно находящемуся в использовании, требуется надежный АКБ, который позволит быстро запустить двигатель вне зависимости от внешних факторов. Плотность электролита в аккумуляторе зимой необходимо держать в определенных рамках, чтобы жидкость не замерзла. Данный параметр является основным и оказывает существенное влияние на длительность службы источника питания.

При правильной и своевременной корректировке значений кислотности жидкости можно значительно увеличить срок службы АКБ. Ведь плотность электролита в аккумуляторе зимой и летом должна отличаться, чтобы компенсировать влияние температуры, влажности и других климатических условий на химические процессы.

Что такое плотность электролита и от чего она зависит?

Если говорить простым языком, то плотность — это кислотность жидкости в АКБ. В роли электролита сурьмянистые аккумуляторы используют смесь воды и серной кислоты. Количество последней по отношению к общему объему раствора и называют плотностью. Измеряют ее в граммах на сантиметр кубический (г/см3).

На степень закисленности основное влияние оказывают факторы, способные изменить количество воды в растворе: мороз, жара, влажность. Также на нее влияет степень заряда аккумуляторной батареи. Измерение показателей производятся специальным прибором — ареометром. Процедуру необходимо проводить с полностью заряженным аккумулятором. Особенно это важно делать перед зимой, чтобы выявить проблему заранее и уменьшить риск порчи АКБ, вследствие замерзания воды в ней. Если были выявлены низкие значение, то, скорее всего, проблема кроется в одной из следующих причин:

- дефект ячейки;

- обрыв внутренней цепи батарей;

- глубокий разряд АКБ или одной из его секций.

Все дело в плотности: чем она меньше (воды в растворе больше), тем быстрее замерзнет электролит при понижении температуры. Умеренный климат требует, чтобы этот параметр был в пределах 1,25-1,27 г/см3. Зимой и в северных регионах рекомендуемая плотность увеличивается на 0,01 г/см3.

Умеренный климат требует, чтобы этот параметр был в пределах 1,25-1,27 г/см3. Зимой и в северных регионах рекомендуемая плотность увеличивается на 0,01 г/см3.

Многих автолюбителей интересует: «При какой температуре замерзает электролит в аккумуляторе?». Получить ответ на этот вопрос поможет следующая таблица:

| Плотность электролита при 25°C, г/см³ | Температура замерзания, °С | Плотность электролита при 25°C, г/см³ | Температура замерзания, °С |

| 1,09 | -7 | 1,22 | -40 |

| 1,1 | -8 | 1,23 | -42 |

| 1,11 | -9 | 1,24 | -50 |

| 1,12 | -10 | 1,25 | -54 |

| 1,13 | -12 | 1,26 | -58 |

| 1,14 | -14 | 1,27 | -68 |

| 1,15 | -16 | 1,28 | -74 |

| 1,16 | -18 | 1,29 | -68 |

| 1,17 | -20 | 1,3 | -66 |

| 1,18 | -22 | 1,31 | -64 |

| 1,19 | -25 | 1,32 | -57 |

| 1,2 | -28 | 1,33 | -54 |

| 1,21 | -34 | 1,4 | -37 |

Таблица 1. Плотность электролита в аккумуляторе автомобиля зимой.

Как повысить плотность если она низкая?

Поднимать эту характеристику приходится после неоднократного корректирования уровня жидкости в АКБ дистиллированной водой или в случае нехватки параметра для эксплуатации батареи в зимой. Явным признаком недостаточной концентрации серной кислоты является оледенение ячеек. Что делать если замерз электролит в аккумуляторе? Потребуется отогреть АКБ при комнатной температуре, после чего поставить на зарядку.

Внимание! Замерять плотность нужно только в полностью заряженной аккумуляторной батарее.

Помимо правильно проведенной полной зарядки существует еще такие способы поднятия плотности, как добавление концентрированного (корректирующего) электролита или кислоты.

Для корректировки понадобится:

- ареометр;

- мерная емкость;

- посуда для приготовления смеси;

- спринцовка;

- серная кислота или корректирующий электролит;

- дистиллированная вода.

Процедура проводится следующим образом:

- Из ячеек батареи отбирается немного кислотного раствора и измеряются показатели кислотности.

- Если надо увеличить плотность — доливается столько же корректирующего электролита, если уменьшить —добавляется дистиллированная вода.

- После проведения процедуры со всеми ячейками АКБ ставится на зарядку стационарным устройством для смешивания жидкости.

- По окончании зарядки надо подождать не меньше часа, чтобы плотность во всех секциях батареи выровнялась.

- Проводится проверка показателей и в случае необходимости процедура повторяется с уменьшением шага разбавления вдвое.

Плотность между ячейками не должна отличаться сильнее, чем на 0,01 г/см3. Если добиться этого не вышло — необходимо провести выравнивающую зарядку малым током.

Что делать, когда плотность ниже 1,18 г/см

3Чтобы зимой не замерзла вода в аккумуляторе нужно не допускать снижения плотности электролита. Если это значение преодолело критический минимум в 1,18 г/см3, то требуется добавление кислоты. Сама процедура проводится в том же порядке, что был описан ранее, только количество отбираемой и добавляемой жидкости необходимо сократить, чтобы не превысить значение первым доливом.

Важно! При изготовлении электролита нужно вливать кислоту в воду, и ни в коем случае не наоборот.

Что делать если электролит в аккумуляторе замерз, а после отогрева приобрел багровый цвет? К сожалению, такая батарея уже не сможет нормально работать зимой при температуре ниже 5°C. Скорее всего у такого АКБ осыпалась активная масса, что уменьшило рабочую поверхность пластин. Восстановить нормальные показатели у такого АКБ невозможно.

Поддержание количества электролита и его плотности на должном уровне существенно продлевает срок службы батареи, а также ее способность сопротивляться морозу и безпроблемно запускать двигатель автомобиля.

1. НАЗНАЧЕНИЕ БАТАРЕИ 1.1. Батарея аккумуляторная свинцово-кислотная стартерная (далее АКБ) предназначена для пуска двигателей и питания электрооборудования автотракторной техники. 1.2. Залитые и заряженные АКБ готовы к эксплуатации. Плотность электролита в АКБ для умеренноконтинентального климата должна составлять 1.27г/см3 при 20-250C, что соответствует ГОСТу 53165-2008. МЕРЫ БЕЗОПАСНОСТИ ЗАПРЕЩАЕТСЯ стучать по полюсным выводами наконечникам кабелей при присоединении и отсоединении АКБ, т. к. это может привести к обрыву электрической цепи АКБ 2.4. Клеммы подводящих проводов должны быть плотно зажаты на полюсных выводах АКБ, а сами провода про¬слаб-лены. 3. ПОДГОТОВКА АКБ К ЭКСПЛУАТАЦИИ Внимание! Доливать электролит не допускается. Примечание: при эксплуатации новой АКБ РЕКОМЕНДУЕТСЯ первую проверку уровня электролита сделать после 100км пробега с начала эксплуатации АКБ т.к. не исключено что после заряда АКБ на заводе в конвертных сепараторах остались пузырьки газа. Под воздействием вибрации при движении газ выходит из сепараторов и улетучивается через вентиляционные отверстия. Вследствие чего уровень электролита может снизиться. Если при проверке окажется что уровень электролита ниже нормы, а плотность соответствует норме, в этом случае необходимо долить дистиллированную воду и произвести заряд АКБ согласно п. 4.8.

Вскрытие таких АКБ не допускается! | 3.2. Сухозаряженная АКБ подготавливается к эксплуатации следующим образом: необходимо выкрутить пробки залив-ных горловин проделать в них вентиляционные отверстия, залить АКБ кислотным аккумуляторным электролитом с плотностью 1.27г/см3. После выдержать батарею в течении 2 часов при комнатной температуре, и обязательно полностью дозарядить согласно п 4.8.4. ЭКСПЛУАТАЦИЯ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ 4.3. Клеммы АКБ и подводящих проводов должны быть за-чищены и смазаны антикоррозионной смазкой, присутствие окислов не допускается. 4.4. Пуск двигателя производится при отключенной пере-даче или при выжатом сцеплении продолжительностью не более 10сек. с перерывами между попытками не менее минуты. Если после 5 попыток пуска двигатель не заработал, то АКБ следует зарядить, согласно п.4.8. а систему пуска двигателя проверить. Многократные длительные по¬пытки безуспешного пуска двигателя приводят к недо¬пустимо глубокому разряду АКБ. 4.5. НЕДОПУСКАЕТСЯ НЕДОЗАРЯД ИЛИ ПЕРЕЗАРЯД АКБ. Напряжение подзарядки от генератора, при всех включенных потребителях и частотой вращения коленчатого вала двигателя 1500-2000 об/мин. должно быть в пределах 13.8-14.3В. Максимально допустимая утечка тока 20 мА с учётом работы постоянных потребителей: часы, бортовой компьютер, сигнализация и прочих. 4.6. ВНИМАНИЕ! при эксплуатации АКБ уровень электролита должен находиться в диапазоне между минимальной и мак¬симальной отметкой как указано в пункте 3.1 4.7. АКБ следует поддерживать в заряженном состоянии не реже одного раза в месяц проверять плотность электролита, при снижении плотности на 0,03г/см3 и более от значений указанных в п. 1.2., АКБ следует зарядить, как указано в п. 4.8. ВНИМАНИЕ! Следует помнить, что снижение плотности в процессе эксплуатации или бездействия АКБ ниже 1.25г/см3 приводит к необратимой сульфатации пластин, а при низкой температуре к замерзанию электролита и разрушению АКБ. При эксплуатации АКБ на транспортном средстве с напряжением более 14.4В и высокой температуре подкапотного пространства, особенно в тёплое время года, происходит пере¬заряд АКБ: *Повышенный расход воды из за постоянного интенсивно протекающего процесса электролиза воды. *Разрыхление и осыпание активной массы по причине постоянного, интенсивного газовыделения. *Коррозия токоотводящих решёток, под воздействием активно выделяющегося кислорода и вследствие повышения плотности электролита выше допустимых значений. *При напряжении ниже 13.8В частых пусках двигателя и непродолжительных поездках (городской цикл), особенно в зимнее время, происходит систематический недозаряд АКБ, постепенное снижение степени заряженности АКБ, уменьшение плотности электролита ниже допустимых пределов, необратимой сульфатации пластин и выходу АКБ из строя. 4.8. ЗАРЯД АКБ 4.8.1. Заряд АКБ следует производить в хорошо проветриваемом помещении током в амперах численно равным 10% от ёмкости АКБ, т.е. 6А для АКБ емкостью 60 Ah. При достижении напряжения 14.4В зарядный ток следует уменьшить вдвое и проводить заряд до достижения постоянства плотности электролита и напряжения на клеммах АКБ. Время заряда АКБ зависит от степени её разряженности. 4.8.2. При проведении заряда не допускается нагрев электролита выше 45оС, в этом случае заряд следует прервать до снижения температуры электролита до 35oC. 4.8.3. После достижения полного заряда АКБ следует проверить уровень и плотность электролита и при необходимости откорректировать их в соответствии с п. 1.2., 3.1. | 4.8.3. После достижения полного заряда АКБ следует проверить уровень и плотность электролита и при необходимости откорректировать их в соответствии с п. 1.2., 3.1. 4.8.4. При зарядке необслуживаемых АКБ, без заливных горловин, АКБ считается полностью заряженной когда напряжение на клеммах остаётся постоянным в течении 2 и более часов. 4.8.5. При использовании автоматических зарядных устройств необходимо ориентироваться по индикации на устройстве согласно инструкции по его использованию. Примечание: необходимо помнить, что большинство со-временных зарядных устройств изготовленных по единым евро стандартам (менеджмент качества ISO9001), предназначены для зарядки АКБ, которые использовались без нарушений условий эксплуатации. В случаях если АКБ дли-тельное время эксплуатировалась в режиме недозаряда, или был допущен глубокий разряд, и т.д. то подобные зарядные устройства в некоторых случаях не способны полностью зарядить АКБ, т.е. полностью восстановить его ёмкость, т.к. предназначены только для зарядки, а не для восстановления повреждённых АКБ. В таких случаях следует обратиться за консультацией в авторизованный сервисный центр или в торговую точку, где был приобретён АКБ. 5. ГАРАНТИЙНЫЕ ОБЯЗАТЕЛЬСТВА 5.1. Батареи с производственными дефектами (обрыв цепи, короткое замыкание, отрыв отдельных пластин вследствие некачественной пайки деталей) подлежат замене. 5.2. При продаже батареи и последующем гарантийном обслуживании продавец обязан, в присутствии покупателя, бесплатно проверить: напряжение разомкнутой цепи АКБ, проверить работоспособность АКБ под нагрузкой, проверить плотность электролита, электрооборудование автомобиля. В отдельных случаях покупатель может быть направлен в сервисный центр для проверки АКБ и автомобиля. Примечание: при выявлении неисправностей автомобиля покупателю предоставляется семь календарных дней для устранения неисправности и предъявления автомобиля с исправным электрооборудованием. 5.3. Гарантийный срок эксплуатации составляет 12 месяцев, при условии пробега автомобиля не более 60 000 км. Примечание: при работе автомобиля в режиме такси (маршрутное такси), а так же для автомобилей на которых, по конструкции завода изготовителя, предусмотрена установка двух АКБ, а заменён был только один, срок гарантии составляет 6 месяцев или 60000 км. пробега в зависимости от того что наступит раньше. 5.4. Данный договор вступает в силу с момента его подписания обеими сторонами и только при условии соблюдения всех условий данного договора. 5.5. Данный договор прекращает своё действие в случаях: 5.5.1. Отсутствуют кассовый чек и гарантийный договор. 5.5.2. Нарушения условий эксплуатации указанных в настоящем руководстве. 5.5.3. АКБ механически повреждена, подвергалась вскрытию или ремонту. 5.5.4. Предъявления АКБ без автомобиля, на котором она эксплуатировалась. 5.5.5. Неисправность электрооборудования автомобиля п.4.5 5.5.6. АКБ эксплуатировалась не закреплённой на транс-портном средстве. 5.5.7. Уровень электролита не соответствует п. 3.1. 5.5.8. Плотность электролита, в заряженной АКБ, в двух или более аккумуляторах выше 1.30г/см3. 5.5.9. Батарея разряжена, то есть плотность электролита менее 1.22г/см3, в трёх и более аккумуляторах АКБ. 5.5.10. Наличие на вентиляционных пробках тёмнокоричневого налёта, а в электролите осадка тёмного цвета, свидетельствующего о систематическом перезаряде АКБ. 5.5.11. Покупателем неправильно выбрана АКБ для данного типа транспортного средства. 5.5.12. Использование нештатных (дополнительных) потребителей электроэнергии, что влечёт за собой постоянную разряжённость АКБ. 5.5.13. Оплавление или окисление полюсных выводов. 5.5.14. Присутствие льда в двух или более аккумуляторах АКБ. 5.5.15. Использования АКБ не по назначению | 1. НАЗНАЧЕНИЕ БАТАРЕИ 1.1. Батарея аккумуляторная свинцово-кислотная стартерная (далее АКБ) предназначена для пуска двигателей и питания электрооборудования автотракторной техники. 1.2. Залитые и заряженные АКБ готовы к эксплуатации. Плотность электролита в АКБ для умеренноконтинентального климата должна составлять 1.27г/см3 при 20-250C, что соответствует ГОСТу 53165-2008. ВНИМАНИЕ! Использование электролита с плотностью выше 1.30г/см3 приводит к ускоренной коррозии токоотводящих решеток, отслоению и разрушению активной массы пластин и выходу АКБ из строя. 2. МЕРЫ БЕЗОПАСНОСТИ 2.1. ВНИМАНИЕ! Смесь водорода с кислородом взрывоопасна. КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ вблизи АКБ курить, пользоваться открытым огнём, допускать искрообразования в т.ч. путем замыкания полюсных выводов АКБ 2.2. ЭЛЕКТРОЛИТ — АГРЕСИВНАЯ ЖИДКОСТЬ. При попадании его на незащищенные участки тела немедленно про-мойте их водой и 10% раствором питьевой соды. При необходимости обратитесь за медицинской помощью. 2.3. Присоединение и отсоединение батареи должно про-изводиться при заглушенном двигателе и отключенных потребителях тока (выключенном зарядном устройстве). При этом вначале присоединяется положительный полюс, а затем отрицательный. Отсоединение АКБ производится в обратной последовательности. ЗАПРЕЩАЕТСЯ стучать по полюсным выводами наконечникам кабелей при присоединении и отсоединении АКБ, т. к. это может привести к обрыву электрической цепи АКБ 2.4. Клеммы подводящих проводов должны быть плотно зажаты на полюсных выводах АКБ, а сами провода прослаблены. 3. ПОДГОТОВКА АКБ К ЭКСПЛУАТАЦИИ 3.1. Перед установкой АКБ на транспортное средство или на хранение следует измерить уровень и плотность электро-лита в АКБ. Если плотность электролита меньше чем указано в пункте 1.2. на 0.03 г/см3 и более или значение плотности в аккумуляторах АКБ различаются больше чем на 0.01г/см3, АКБ следует зарядить согласно п. 4.8. Уровень электролита должен быть на 20-25 мм выше верхней кромки пластин или на 5 мм выше полюсного мостика, если уровень электролита ниже его следует откорректировать доливкой дистиллированной воды, с последующей зарядкой АКБ согласно п. 4.8. Внимание! Доливать электролит не допускается. Примечание: при эксплуатации новой АКБ РЕКОМЕНДУЕТСЯ первую проверку уровня электролита сделать после 100км пробега с начала эксплуатации АКБ т.к. не исключено что после заряда АКБ на заводе в конвертных сепараторах остались пузырьки газа. Под воздействием вибрации при движении газ выходит из сепараторов и улетучивается через вентиляционные отверстия. Вследствие чего уровень электролита может снизиться. Если при проверке окажется что уровень электролита ниже нормы, а плотность соответствует норме, в этом случае необходимо долить дистиллированную воду и произвести заряд АКБ согласно п. 4.8. Для определения степени заряженности необслуживаемых АКБ, не имеющих заливных горловин, т. е. отсутствует возможность измерить плотность, необходимо ориентироваться по напряжению разомкнутой цепи (далее НРЦ). Необходимо помнить, что для получения правильных результатов, АКБ необходимо отключить от электрической сети транспортного средства (зарядного устройства) и выдержать в состоянии покоя не менее 8 часов и только после этого производить измерения НРЦ с помощью высокоомного цифрового или аналогово вольтметра. При НРЦ меньшем 12.6В АКБ необходимо зарядить согласно п 4.8. Для определения степени заряженности необслуживаемых АКБ, имеющих индикатор заряженности, оценивать состояние АКБ следует согласно его показаниям, либо, для получения более точных сведений о состоянии АКБ, путем измерения НРЦ как указано выше. Для необслуживаемых АКБ (без заливных горловин) контроль уровня электролита не требуется т.к. они обладают крайне малым расходом воды и при нормальных условиях эксплуатации количества электролита залитого на заводе вполне достаточно на весь срок использования АКБ. Вскрытие таких АКБ не допускается! | 3.2. Сухозаряженная АКБ подготавливается к эксплуатации следующим образом: необходимо выкрутить пробки заливных горловин проделать в них вентиляционные отверстия, залить АКБ кислотным аккумуляторным электролитом с плотностью 1.27г/см3. После выдержать батарею в течении 2 часов при комнатной температуре, и обязательно полностью дозарядить согласно п 4.8. 4.ЭКСПЛУАТАЦИЯ И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ 4.1. АКБ должна быть укомплектована и хорошо закреплена на транспортном средстве. Ненадежное крепление АКБ при-водит к её механическому повреждению, преждевременному разрушению электродов и коротким замыканиям, вследствие чрезмерной вибрации при движении транспортного средства. 4.5. НЕДОПУСКАЕТСЯ НЕДОЗАРЯД ИЛИ ПЕРЕЗАРЯД АКБ. Напряжение подзарядки от генератора, при всех включенных потребителях и частотой вращения коленчатого вала двигателя 2000-2500 об/мин. должно быть в пределах 13.8-14.3 В. Максимально допустимая утечка тока 20 мА с учётом работы постоянных потребителей: часы, бортовой компьютер, сигнализация и прочих. 4.6. ВНИМАНИЕ при эксплуатации АКБ уровень электролита должен находиться в диапазоне между минимальной и максимальной отметкой как указано в пункте 3.1 ВНИМАНИЕ! Следует помнить, что снижение плотности в процессе эксплуатации или бездействия АКБ ниже 1.25г/см3 приводит к необратимой сульфатации пластин, а при низкой температуре к замерзанию электролита и разрушению АКБ. При эксплуатации АКБ на транспортном средстве с напряжением более 14.4В и высокой температуре подкапотного пространства, особенно в тёплое время года, происходит пере¬заряд АКБ: *Повышенный расход воды из за постоянного интенсивно протекающего процесса электролиза воды. 4.8. ЗАРЯД АКБ 4.8.1. Заряд АКБ следует производить в хорошо проветриваемом помещении током в амперах численно равным 10% от ёмкости АКБ, т.е. 6А для АКБ емкостью 60 Ah. При достижении напряжения 14.4В зарядный ток следует уменьшить вдвое и проводить заряд до достижения постоянства плотности электролита и напряжения на клеммах АКБ. Время заряда АКБ зависит от степени её разряженности. 4.8.2. При проведении заряда не допускается нагрев электролита выше 45оС, в этом случае заряд следует прервать до снижения температуры электролита до 35oC. | 4.8.4. При зарядке необслуживаемых АКБ, без заливных горловин, АКБ считается полностью заряженной когда напряжение на клеммах остаётся постоянным в течении 2 и более часов. 5. ГАРАНТИЙНЫЕ ОБЯЗАТЕЛЬСТВА 5.1. Батареи с производственными дефектами (обрыв цепи, короткое замыкание, отрыв отдельных пластин вследствие некачественной пайки деталей) подлежат замене. Примечание: при работе автомобиля в режиме такси (маршрутное такси), а так же для автомобилей на которых, по конструкции завода изготовителя, предусмотрена установка двух АКБ, а заменён был только один, срок гарантии составляет 6 месяцев или 60000 км. пробега в зависимости от того что наступит раньше. 5.4. Данный договор вступает в силу с момента его подписания обеими сторонами и только при условии соблюдения всех условий данного договора. 5.5.5. Неисправность электрооборудования автомобиля п.4.5 5.5.6. АКБ эксплуатировалась не закреплённой на транс-портном средстве. |

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно. Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались. Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie. Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файлах cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

Влияние температуры электролита и плотности тока на микротвердость слоя, создаваемую анодным окислением алюминия

В статье исследуется влияние химического состава и температуры электролита, времени окисления, напряжения и плотности тока на микротвердость по Виккерсу. слои оксида алюминия одновременно. Слои создавались в электролитах с разной концентрацией серной и щавелевой кислот и плотностями поверхностного тока 1 А · дм -2 , 3 А · дм -2 и 5 А · дм -2 .Температура электролита изменялась от -1,78 ° С до 45,78 ° С. Результаты показали, что при повышении температуры электролита при плотности тока 1 А · дм -2 увеличение значений микротвердости слоев составляет примерно 66%. При одновременном увеличении молярной концентрации H 2 SO 4 в электролите скорость роста значения микротвердости снижается. При плотности тока 3 А · дм -2 за счет повышения температуры электролита происходит снижение микротвердости сформированного слоя при времени анодного окисления менее 25 мин.Температура электролита не имеет значения при изменении значений микротвердости слоя при напряжениях менее 10,5 В.

1. Введение

Свойства поверхностных слоев, образованных анодным оксидом алюминия (AAO), такие как высокая поверхностная твердость слой, коррозионная стойкость [1, 2] и износостойкость предопределяют обработанные таким образом изделия из алюминия для широкого применения не только в традиционных областях машиностроения, транспорта и строительства, но и для потенциального использования в магнитных носителях записи [3 ], фотоэлектрические солнечные элементы [4], фильтры [5], химические сенсоры [6], фотоника [7] и металлические нанопроволоки [8, 9].

Большинство экспериментальных работ в области (микротвердости) проводится в «сложных» условиях анодирования. Сюда можно отнести низкие температуры электролита, а часто и особый химический состав электролитов. Их основная цель — достижение высоких значений микротвердости слоев. Согласно Скотту [10], который для анодного окисления в серной кислоте при постоянной плотности тока 4 А · дм -2 , менял температуру от -5 ° C до 15 ° C, микротвердость в этих условиях влияет в незначительной степени, что также связано с износостойкостью.Другое исследование, опубликованное Коидзуми и соавт. В [11] рассматривается анодное окисление алюминия в гальваностатическом режиме. Использовались плотности тока от 1 до 8 А · дм -2 ; электролит состоял из серной кислоты и щавелевой кислоты. Температура электролита составляла от –5 ° С до 20 ° С. Коидзуми и др. [11] утверждают, что микротвердость и износостойкость практически постоянны в интервале температур от –5 ° C до 5 ° C независимо от приложенной плотности тока. Кроме того, в этом исследовании утверждается, что повышение температуры электролита приводит к постепенному снижению значения микротвердости.Более значительное снижение микротвердости происходит при использовании меньших значений плотности тока. К этому утверждению, однако, следует относиться с осторожностью, поскольку время анодного окисления в этом эксперименте всегда было постоянным, то есть 45 минут, независимо от используемых плотностей тока. В результате были созданы и впоследствии оценены слои большей толщины. Толщина формируемого слоя напрямую влияет на результирующие значения микротвердости и износостойкости [12–14].

Слои АОА толщиной 25 мкм мкм и более, образованные в электролите, состоящем из серной кислоты, при температурах от 15 ° С до 30 ° С и при различных значениях приложенных плотностей тока (от 1 до 4 A · дм −2 ), по мнению некоторых авторов [15], имеют более мягкий внешний слой, что снижает прозрачность слоя, а также его микротвердость и износостойкость. На основании публикации [16] было замечено, что на размер пор влияют напряжение, температура электролита и время анодного окисления.Вертикальный рост пор (10–250 нм · мин –1 ) экспоненциально зависит от напряжения и линейно зависит от изменения температуры электролита. С другой стороны, диаметр пор (50-130 нм) линейно изменяется вместе с приложенным напряжением. Размер и количество пор сильно влияют на микротвердость слоя. В работе [17], посвященной реанодированию с целью экспериментального получения кинетики на основе рассчитанных зависимостей, делается вывод, что имеющиеся значения констант, зависящие от напряженности электрического поля и температуры, неприменимы к анодному окисление при высоких плотностях тока.В качестве возможного объяснения дается повышение температуры внутри сформированного слоя.

Целью авторов является экспериментальный анализ зависимости микротвердости слоя от изменения температуры электролита и плотности тока. Процессы обработки поверхности представляют собой сложные многофакторные системы со значительным эффектом взаимодействия. Эти взаимодействия обычно оказываются более значительными, чем влияние отдельных факторов. Таким образом, микротвердость анализируется также с учетом влияния других рабочих факторов.Таким образом, можно делать более точные выводы и рекомендации.

2. Опытный образец

В качестве экспериментального анодного материала использовался алюминиевый лист EN AW-1050 A-h34 толщиной 0,5 мм. Химический состав экспериментального материала представлен в таблице 1.

| |||||||||||||||||||||||||||||||||||

Образцы размером 100 × 70 × 0,5 мм подвергали химическому обезжириванию в растворе, содержащем бикарбонат натрия <20%, пентагидрат метасиликата натрия <5%, фосфаты <30%, бораты <40% и поверхностно-активные вещества <5% при температуре ° C в течение 15 минут. Затем образцы тщательно промывали в деионизованной воде и погружали в 45% раствор гидроксида натрия при температуре ° C на 1 мин.Анодирование было выполнено на основе методологии Плана экспериментов, соответствующей вращающейся центральной композитной конструкции с 44 испытательными запусками. Отдельные прогоны проводились в соответствии с планом эксперимента как комбинация уровней факторов, соответствующих таблице 2.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

После анодирования образцы сразу промывали в охлажденной (примерно 10 ° C) демиводе в течение 1 минуты с последующей промывкой проточной водопроводной водой еще 2 минуты, чтобы вымыть электролит, застрявший в дефектах. После этого образцы сушили сжатым воздухом и сушили в печи (при температуре 50 ° C в течение 20 минут).

В области обработки поверхности ячейка Халла в основном используется для проверки функциональности электролита и химического состава электролита. Ячейка Халла в форме прямоугольной трапеции с размерами, соответствующими рисунку 1, использовалась для обоих проведенных экспериментов. На рисунке 1 также показано подключение экспериментальной установки, которая включает в себя регулируемый источник постоянного тока (постоянный контроль напряжения от 0 до 20 В), амперметр для контроля измерения постоянного тока, протекающего через электрическую цепь (регулировка тока от 0 до 5 А) и вольтметр для измерения полного напряжения.

3. Результаты и обсуждение

Первоначальный эксперимент проводился для определения основных физических эффектов, таких как напряжение, температура электролита и общий ток. Графическое представление временной зависимости приведено на рисунке 2.

График (рисунок 2 (a)) показывает, что изменение полного тока во времени сильно зависит от температуры электролита. Кинетику роста анодного слоя можно увидеть на рисунке 2 (б), который представляет временную зависимость протекающего тока.Первые 30 секунд — важный временной интервал, когда образуется непористый барьерный слой. Первый этап характеризуется резким увеличением значения полного тока за очень короткое время и его последующим снижением. Здесь происходит рост анодного потенциала. На этом этапе образуются зародыши оксидных клеток и поверхностный барьерный оксидный слой. Первые ячейки образуются в местах узлов границ между кристаллами поверхности алюминия [18]. Вдоль этих границ образуются другие оксидные ячейки.Образование оксидных ячеек в этих местах связано с более высоким химическим потенциалом этих областей и высокой концентрацией кристаллографических дефектов. В конце этого этапа происходит повторный рост общего тока и уменьшение анодного потенциала. В этой фазе количество оксидных ячеек уменьшается. При этом происходит увеличение их размеров по механизму «конкуренции» (увеличение размеров ячеек за счет других, бесперспективно). В то же время происходит утолщение распределения клеток и, следовательно, уменьшение неклеточных площадей барьерного оксидного слоя.На этом этапе больше нет резкого падения потенциала анода. Размеры оксидных ячеек увеличиваются, но скорость этого процесса существенно снижается. На третьем этапе, который характеризуется постоянным значением тока, а также значением потенциала анода, анодно окисленный слой увеличивается с учетом его толщины, и слой имеет пористую структуру (рис. 3).

Анализ значений микротвердости слоев, создаваемых анодным окислением алюминия, в зависимости от температуры представлен на рисунках 4–12.В рамках экспериментального анализа оценивается влияние других эксплуатационных факторов на изменение значения микротвердости. На рисунке 4 при плотности тока 1 А · дм -2 можно наблюдать сильно нелинейную зависимость микротвердости слоя от температуры электролита.

В диапазоне температур электролита от -1,5 до 8.5 ° С происходит снижение микротвердости слоя. Это снижение можно объяснить низким напряжением, а также низким значением молярной концентрации H 2 SO 4 . Повышение температуры электролита более 8,5 ° С приводит к резкому увеличению значения микротвердости слоя. В интервале температуры электролита от 11,5 ° С до 45,5 ° С произойдет увеличение микротвердости слоя на 78%. При плотностях тока 3 А · дм -2 и 5 А · дм -2 температура электролита не оказывает существенного влияния на значение микротвердости слоя.При 3 А · дм -2 повышение температуры электролита вызывает даже снижение микротвердости слоя на 7%. При плотности тока 5 А · дм -2 наблюдается небольшое увеличение микротвердости слоя около 4%.

Зависимость микротвердости от температуры электролита при увеличении молярной концентрации серной кислоты до 1,43 моль · л −1 представлена на рисунке 5. Здесь также можно наблюдать область минимальных значений микротвердости слоя при текущем токе. плотность 1 А · дм −2 .Абсолютное значение микротвердости слоя в области минимума (1,5-8,5 ° С) в среднем составляет около 30%. Увеличение молярной концентрации H 2 SO 4 от 0,09 моль · л −1 до 1,43 моль · л −1 в областях низких температур приводит к увеличению микротвердости слоя почти на 54% при плотность тока 1 А · дм −2 . При плотности тока 3 А · дм -2 наблюдается уменьшение микротвердости слоя с повышением температуры электролита.Это снижение значения микротвердости составляет 23%. Снижение микротвердости по сравнению с электролитом с c (H 2 SO 4 ) = 0,09 моль · л −1 составляет почти 16%. Развитие микротвердости слоя при плотности тока 5 А · дм -2 можно считать постоянным. Температура электролита не оказывает существенного влияния на микротвердость слоя при плотности тока 5 А · дм -2 .

Дальнейшее увеличение молярной концентрации серной кислоты до 2.76 моль · л −1 (рис. 6) при плотности тока 1 А · дм −2 приводит к расширению областей минимальных значений и увеличению среднего значения микротвердости. Область минимума увеличена с 1,5 до 11,5 ° C. Среднее значение микротвердости по сравнению с электролитом с c (H 2 SO 4 ) = 1,43 моль · л −1 увеличивается на 36%. При плотности тока 3 А · дм -2 наблюдается значительное снижение микротвердости слоя в зависимости от температуры электролита.Это снижение составляет 35%. Увеличение абсолютного среднего значения микротвердости слоя по сравнению с электролитом с c (H 2 SO 4 ) = 1,43 моль · л −1 , при плотности тока 3 А · дм — 2 , составляет в среднем 12%. При температуре электролита -1,5 ° С разница значений микротвердости составляет 20%. С повышением температуры электролита разница уменьшается до значения 12% при температуре 45,5 ° C. При плотности тока 5 А · дм -2 наблюдается лишь незначительное увеличение микротвердости слоя в зависимости от температуры электролита.Величина прибавки составляет 2,5%.

На основании анализа температура электролита является значимым фактором при плотности тока 1 А · дм −2 . Это также важнейший фактор, влияющий на микротвердость слоя. Доля температуры в общей изменчивости значений микротвердости составляет 14%. Сильная зависимость микротвердости слоя от температуры электролита также отражается на взаимодействии с молярной концентрацией серной кислоты в электролите.При одновременном повышении температуры электролита и молярной концентрации серной кислоты среднее значение микротвердости увеличивается. Это связано с природой анодного окисления. При проявлении пористых оксидных слоев в одной системе существуют две параллельные реакции: одна для электрохимического анодного образования оксида металла (), а другая — для химического растворения того же оксида в том же электролите [19]. : Уравнение (1) представляет электрохимическую анодную реакцию.Изменение его свободной энергии регулируется уравнением Нернста и является функцией потенциала электрода, который определяет способность металла преобразовываться в электролите в ионную форму: где — число перенесенных электронов, — постоянная Фаррадея, и — потенциал электрода, на который влияет приложенное напряжение. Уравнение (2) выражает химическую реакцию с изменением свободной энергии на постоянное значение независимо от приложенного напряжения. Из-за повышения температуры электролита происходит преобладание химического растворения.Увеличение плотности тока обычно приводит к увеличению толщины слоя и, как следствие, к увеличению тепла на границе оксид-электролит [14].

Эти эффекты могут создавать большие градиенты температуры электролита и состава вдоль более глубоких стенок пор с возможным благоприятным влиянием на растворение оксидов и адсорбцию сульфат-анионов на стенках пор [20]. Кроме того, более высокая движущая сила ускоряет реакции на границе раздела подложка-оксид и, как следствие, появление дефектов.Ожидается, что эти локальные эффекты уменьшат микротвердость анодных оксидных слоев [14].

Для плотностей тока 3 А · дм -2 и 5 А · дм -2 температура электролита имеет значение только во взаимодействии с молярной концентрацией серной кислоты, напряжением и временем анодирования. Можно предположить, что уменьшение микротвердости слоя вызвано, помимо повышения температуры, еще и продолжительным периодом анодирования. При длительных периодах анодного окисления создаются условия для растворения образовавшегося слоя.Это растворение травит слой и значительно ухудшает механические и эксплуатационные свойства созданного слоя.

Зависимость микротвердости слоя от изменения температуры электролита при времени анодирования 1,22 мин представлена на рисунке 7. При плотности тока 1 А · дм −2 наблюдаются две области изменения микротвердости. развития наблюдаются. В интервале от -1,5 ° С до 11,5 ° С происходит снижение микротвердости. Этот эффект можно объяснить сочетанием низкой температуры электролита, низкого напряжения и короткого времени анодирования.Из-за повышения температуры электролита выше 11,5 ° С происходит резкое увеличение микротвердости слоя. Повышение температуры на 1 ° C соответствует увеличению микротвердости на 2,2%. При плотности тока 3 А · дм −2 наблюдается рост значений микротвердости слоя с ростом температуры электролита. Среднее увеличение значения микротвердости в диапазоне температур электролита от -1,5 ° С до 45,5 ° С составляет 62%. Увеличение плотности тока до 5 А · дм -2 не оказывает существенного влияния на изменение значения микротвердости слоя в зависимости от температуры электролита.

Влияние температуры электролита на микротвердость слоя при времени анодирования 25 мин показано на рисунке 8. При плотности тока 1 А · дм −2 наблюдается увеличение значения микротвердости во всем диапазон температуры электролита. Изменение температуры с -1,5 ° C до 45,5 ° C повысит микротвердость почти на 65%. При плотности тока 3 А · дм −2 наблюдается значительное снижение значения микротвердости при повышении температуры электролита.Можно предположить, что увеличение времени анодирования до 25 мин за счет повышения температуры электролита создает условия для растворения образовавшегося слоя. Снижение микротвердости слоя на 1,5% по результатам эксперимента соответствует повышению температуры электролита на 1 ° С. Дальнейшее увеличение плотности тока до 5 А · дм -2 не приводит к изменению значения микротвердости слоя из-за изменения температуры электролита.Микротвердость во всем диапазоне температур электролита (от -1,5 ° С до 45,5 ° С) изменится всего на 2,8%.

При времени анодирования 48,78 мин зависимость микротвердости слоя от изменения температуры электролита можно увидеть на рис. 9.

При плотности тока 1 А · дм −2 зависимость микротвердость слоя от температуры электролита можно разделить на две области: область увеличения микротвердости слоя и область уменьшения значения микротвердости.Эти области можно разделить по значению критической температуры. Экспериментально выявленная зависимость изменения микротвердости от температуры электролита при плотности тока 1 А · дм −2 , для конкретных условий анодного окисления ( c (H 2 SO 4 ) = 1,43 моль · л −1 , c (C 2 H 2 O 4 ) = 0,06 моль · л −1 , U = 10 В, т = 48,78 мин) , можно выразить в виде: Локальные экстремумы функции вычисляются, если первая производная (4) равна нулю: Решая (5), мы получим стационарные точки, а именно, и.Поскольку диапазон температур (Таблица 2) составляет от -1,78 ° C до 48,78 ° C, это значение будет считаться допустимым решением. Подставляя значение из интервала в (5), первая производная больше нуля; то есть функция (4) на интервале возрастает. Подставляя значение из интервала в (5), первая производная меньше нуля; то есть функция (4) на интервале убывает. Таким образом, значение является локальным максимумом функции (4), и при этой температуре микротвердость слоя достигает максимального значения; то есть, .В области ниже критической температуры скорость роста микротвердости слоя в зависимости от температуры составляет в среднем 55%. В области выше критической температуры скорость снижения микротвердости слоя составляет 12,8%. При плотности тока 3 А · дм -2 из-за повышения температуры электролита происходит снижение микротвердости слоя. Средняя скорость уменьшения значения микротвердости слоя в диапазоне экспериментальных температур электролита составляет 691%.При плотности тока 5 А · дм -2 наблюдается лишь минимальное влияние температуры электролита на значение микротвердости слоя. Скорость роста микротвердости слоя 1,8%.

Еще одним важным фактором, влияющим на формирование анодного слоя, является напряжение. Напряжение существенно влияет на механические свойства слоя, а также на микротвердость слоев. На рисунках 10–12 представлена зависимость микротвердости слоя от температуры электролита при изменении напряжения для плотностей тока 1 А · дм −2 , 3 А · дм −2 и 5 А · дм . −2 .Зависимость микротвердости слоя от температуры электролита при напряжении 8,5 В представлена на рисунке 10.

При плотности тока 1 А · дм −2 наблюдается незначительное уменьшение значения микротвердости слоя в диапазоне — Наблюдается от 1,78 ° C до 11,5 ° C. Это снижение микротвердости слоя составляет около 2,3%. В этих условиях анодирования проводимость электролита слишком низкая. Приложенное напряжение относится к ситуации, когда всегда ниже, чем. В этом случае оксид образуется на основе (1), но он нестабилен и сразу растворяется из-за реакции (2).Этот случай называется электрохимическим травлением. Повышение температуры электролита выше температуры 11,5 ° C приводит к увеличению значения микротвердости слоя. Этот рост составляет в среднем 42,8%. Повышение температуры электролита приводит к значительному изменению проводимости электролита и даже при низком напряжении образуется стабильный слой. При плотности тока 3 А · дм -2 из-за повышения температуры электролита происходит снижение микротвердости слоя.Дальнейшее увеличение плотности тока до 5 А · дм -2 приводит к увеличению микротвердости слоя за счет повышения температуры. Этот рост во всем интервале экспериментально применяемых температур составляет около 17%. Напряжение 8,5 В на практике не используется. В статье он использовался только для сравнения возникающих изменений микротвердости слоев.

Увеличение напряжения до 10,5 В при анализе изменения микротвердости слоя из-за влияния температуры электролита показано на рисунке 11.При плотности тока 1 А · дм -2 во всем диапазоне применяемых температур электролита наблюдается увеличение значения микротвердости. Этот рост составляет около 73%. По сравнению с ходом зависимости микротвердости слоя от влияния температуры электролита при напряжении 8,5 В и температуре -1,78 ° С уменьшение значения микротвердости составляет 35%. При повышении температуры электролита до 48,78 ° С, при напряжении 10.5 В происходит увеличение значения микротвердости на 34% по сравнению с микротвердостью слоя при напряжении 8,5 В. При плотности тока 3 А · дм -2 наблюдается небольшое уменьшение значения микротвердость слоя за счет повышения температуры электролита на 8,4%. За счет увеличения напряжения на 2 В значение микротвердости слоя при температуре электролита -1,78 ° C увеличится на 10%, а при температуре электролита 48,78 ° C — почти на 94%.Увеличение плотности тока до 5 А · дм -2 приводит к увеличению значения микротвердости слоя в зависимости от температуры примерно на 15%.