ПАО или гидрокрекинг

Есть много различных мнений относительно свойств гидрокрекингового масла, как положительных, так и отрицательны. Кто-то утверждает, что работает оно не хуже синтетического и одновременно позволяет существенно экономить, так как представляет собой оптимальное соотношение между ценой и качеством. Более того, есть даже те, кто считает, что данный смазочный материал по многим химическому составу отличается от синтетического в лучшую сторону.

Противники синтетических масел приводят в доказательство тот факт, что полусинтетические смеси изнашиваются намного быстрее и якобы их главное и единственное отличие от минеральных масел состоит сугубо в цене, неоправданно завышенной.

Давайте разберемся, так ли это, и

действительно ли синтетическое масло всего лишь красивый маркетинговый ход,

необходимый только для получения выгоды производителями?

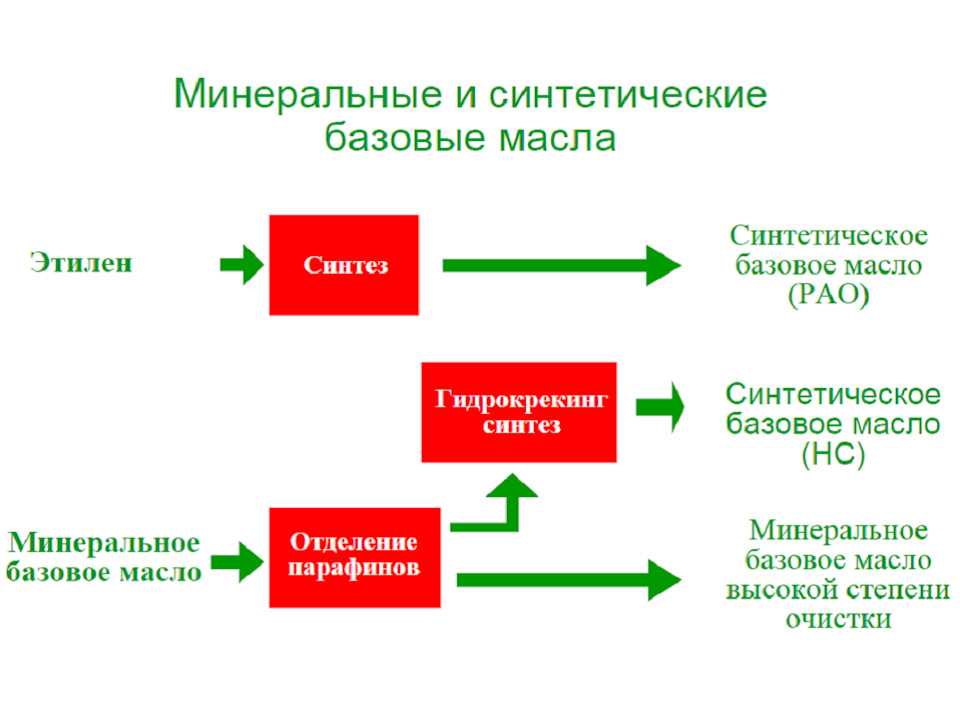

Начнем с того, что ПАО (ПолиАльфаОлефиновое)

масла или моторные масла сделанные на основе синтеза попутных нефтяных газов и

принадлежат к классической синтетике 4-й группы.

ПАО масла выдерживают огромные нагрузки, высокие обороты, попадание топлива практически без ухудшения качества масла, очень долго сохраняет все свои основные технические параметры, прекрасно выдерживает термические нагрузки. Однако, несмотря на множества положительных характеристик, ПАО масла также имеют ряд недостатков, одни из которых является плохое растворение присадок. Дабы исправить данный недостаток производители используют минеральную базу, с которой присадочный комплекс прекрасно смешивается, поэтому так или иначе все ПАО масла в мире используют некий процент минеральной основы.

Еще одним неприятным недостатком ПАО масел

является низкая полярность, грубо говоря молекулы таких масел не “прилипают” к

поверхностям металла и после выключения двигателя могут стечь в картер и плохо

срабатываются с резинотехническими уплотнителями, такими как сальники и

присадки. Но и тут производители нашли решение, для борьбы с подобным

недостатками они стали использовать специальные вещества, которые придают

определенную полярность молекулам масла, укрепляя пленку и придавая свойства

«прилипания» к металлу. Раньше для достижения подобных свойств использовали

эфиры и эстеры, но с развитием технологий они уступили алкалированным

нафталинам. По сути, они так же как и эстеры избавляют ПАО базовое масло от

недостатков, но это более современное поколение присадок. Как уже становится

ясно, классическое синтетическое масло – это масло в базе которого содержится

большой процент ПАО базового масла.

Но и тут производители нашли решение, для борьбы с подобным

недостатками они стали использовать специальные вещества, которые придают

определенную полярность молекулам масла, укрепляя пленку и придавая свойства

«прилипания» к металлу. Раньше для достижения подобных свойств использовали

эфиры и эстеры, но с развитием технологий они уступили алкалированным

нафталинам. По сути, они так же как и эстеры избавляют ПАО базовое масло от

недостатков, но это более современное поколение присадок. Как уже становится

ясно, классическое синтетическое масло – это масло в базе которого содержится

большой процент ПАО базового масла.

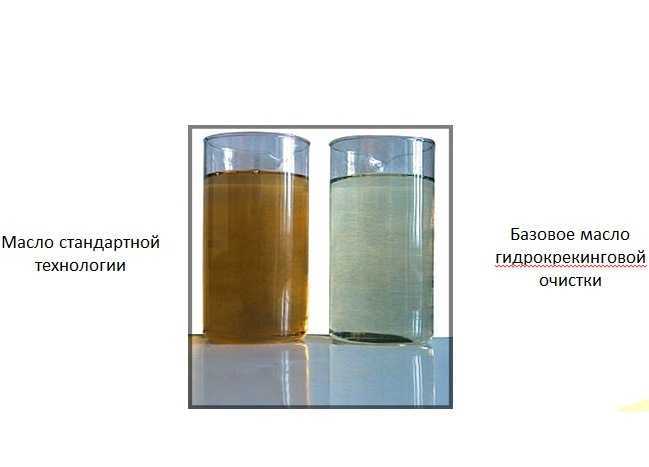

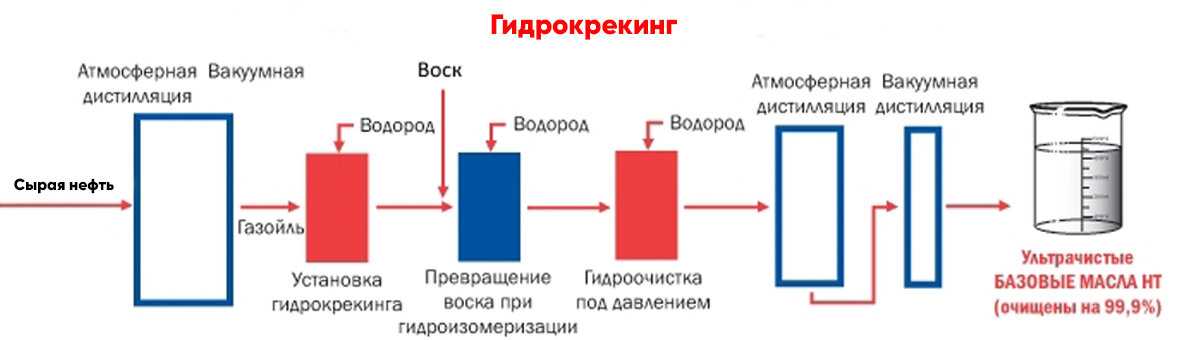

В противовес синтетических масел на ПАО основе

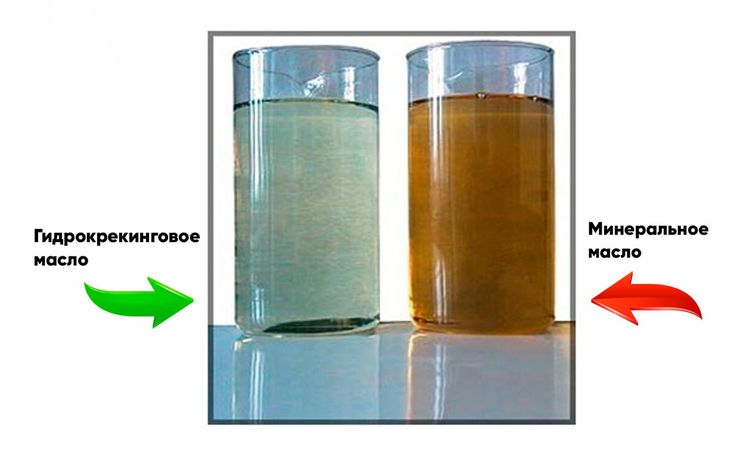

появились масла НС синтеза, так называемые гидрокрекинговые масла. Данный тип

масел получают в результате глубокой очистки и химического катализатора сырой

нефти. Гидрокрекинговое автомобильное масло отличается низкой ценой и

зеркальным отражением достоинств и недостатков масел на ПАО основе. Гидрокрекинг продолжительное время относили к минеральным маслам с высокой

степенью очистки и отчасти это утверждение верное, так как его делают из

минеральной основы. В 1999 году, после иска Exxon Mobil к Castrol данные масла

получили право использовать в своих маркетинговых компаниях слова “синтетика”,

после чего масса компаний стали использовать данный термин при выпуске

продукции гидрокрекинговой очистки базового масла. Сам процесс гидрокрекинга

намного дешевле, нежели процесс синтеза из газа, как следствие и цена на него

намного дешевле, чем и выигрывает на рынке по отношению к ПАО маслам.

Гидрокрекинг продолжительное время относили к минеральным маслам с высокой

степенью очистки и отчасти это утверждение верное, так как его делают из

минеральной основы. В 1999 году, после иска Exxon Mobil к Castrol данные масла

получили право использовать в своих маркетинговых компаниях слова “синтетика”,

после чего масса компаний стали использовать данный термин при выпуске

продукции гидрокрекинговой очистки базового масла. Сам процесс гидрокрекинга

намного дешевле, нежели процесс синтеза из газа, как следствие и цена на него

намного дешевле, чем и выигрывает на рынке по отношению к ПАО маслам.

На данный момент рынок смазочных материалов

наполнился маслами с надписями «Full Synthteic», «100% Synthetic», «Synthetic»,

которые по своему составу являются смесью 3-й группы гидрокрекинговых базовых

масел со второй или первой группой минеральных масел. Согласно стандартам,

смазочные материалы имеют право называться синтетическими, если в их составе

есть 37% гидрокрекингового масла.

Гидрокрекинговые масла по своим свойствам

смогли приблизится к ПАО маслам и теоретически могли бы называться синтетикой,

но есть ряд особенностей при производстве и обработке, благодаря которым, ПАО

базовые масла останутся недостижимым уровнем для гидрокрекинговой базы.

Что означает «ПАО» и чем это масло отличается от других?

Совместная акция с 1 октября по 18 декабря 2022 года.

Уважаемые потребители! Запросы о наличии товаров у нас на складе в Санкт-Петербурге и текущих актуальных ценах присылайте по электронной почте, звоните, присылайте по форме отправки заявок на странице «цены».

ПАО — это полиальфаолефины. Так называется базовое масло, которое получают при помощи химического синтеза из этилена (того самого, из которого изготовляют этиловый спирт). Оно не содержит примесей, зато имеет высокий индекс вязкости и минимальную испаряемость. Что это дает?

Целый ряд плюсов

— Естественная температура застывания у такого масла может быть очень низкой (их температура застывания достигает предела -60℃). Гораздо ниже, чем у синтетических масел без ПАО.

Гораздо ниже, чем у синтетических масел без ПАО.

— Высокий индекс вязкости позволяет использовать масло в широком температурном диапазоне. Эти масла эффективно работают в условиях от -50℃ до +150℃, их по праву относят к скоростным и выносливым.

— Масло на основе ПАО отличается низкой летучестью, а потому меньше расходуется на угар.

Есть у полиальфаолефинов и минус. Производят их путём сложных химических реакций в специальных реакторах. Процесс ресурсозатратный, поэтому ПАО-масла дороже других базовых масел. Но если автомобилю нужна повышенная защита, преимущества перевешивают.

Масло с ПАО любят гонщики. Например, масло Rosneft Magnum Racing 5W-40 больше года испытывали на гоночных трассах, но сейчас его можно приобрести и для гражданского авто. Rosneft Magnum Racing — всесезонные полностью синтетические моторные масла на полиальфаолефиновой (ПАО) основе и современного пакета присадок.

Благодаря специально разработанному составу масло меньше окисляется, имеет низкий коэффициент трения и обеспечивает стабильный уровень давления в системе смазки двигателя. С ним ваш двигатель будет защищен даже при сверхнагрузках.

С ним ваш двигатель будет защищен даже при сверхнагрузках.

Какое масло можно считать синтетическим?

Отвечает начальник отдела технической поддержки и внедрения продукции ООО «РН — Смазочные материалы».

«Вопрос актуальный и важный. Споры на эту тему не утихают уже несколько десятилетий. Многие эксперты отрасли давно признали, что термин «синтетика» не относится к техническим, а является исключительно маркетинговым. И все-таки давайте попробуем разобраться в вопросе именно с технической стороны.

Когда мы говорим, что моторное масло «синтетическое», мы подразумеваем, что его «базу» (масло, которое служит основой) специально синтезировали. То есть, провели определенные химические реакции и в результате получили новые химические соединения, свойства которых позволяют использовать их в качестве базовых масел. Например, реакция полимеризации, когда из простых молекул углеводородов путем последовательного присоединения образуются большие молекулы новых веществ. Такая реакция применяется в части производства полиальфаолефиновых масел: из этилена получаем новое вещество 1-децен, и вот он уже является основой для производства многих масел с ПАО.

В процессе гидрокрекинга также протекают различные реакции: гидрирование углеводородов, крекинг, изомеризация… И они тоже приводят к получению новых веществ, которые можно использовать в качестве базовых масел. Например, переработка тяжелого вакуумного газойля в легкие углеводородные фракции (бензиновые, дизельные, базовые масла).

И полимеризация, и крекинг, и остальные перечисленные выше реакции относятся к реакциям органического синтеза. Поэтому к синтетическим маслам можно отнести не только полиальфаолефиновые (ПАО), но и масла III группы, получаемые в процессе гидрокрекинга».

Масла 3 группы

Особенностями 3 группы является увеличенный индекс вязкости, его значение превышает 120. Чем выше этот показатель — тем в более широком температурном диапазоне может работать полученное моторное масло, в частности, в сильный мороз. Зачастую на основе базовых масел 3 группы делают синтетические моторные масла. Содержание серы здесь менее 0,03%, а сам состав состоит на 90% из химически стабильных, насыщенных водородом, молекул. Название группы иногда звучит как VHVI (Very High Viscosity Index), что переводится как очень высокий индекс вязкости.

Название группы иногда звучит как VHVI (Very High Viscosity Index), что переводится как очень высокий индекс вязкости.

Таблица классификации базовых масел по API

| Группа базового масла | Содержание серы, % | Содержание предельных углеводородов, % | Индекс вязкости |

| Группа I | >0,03 | < 90 | 80-120 |

| Группа II | ≤0,03 | ≥90 | 80-120 |

| Группа III | ≤0,03 | ≥90 | >120 |

| Группа IV | Полиальфаолефины (ПАО) | ||

| Группа V | Другие, не вошедшие в группы I-IV (сложные спирты и эфиры) | ||

Индекс вязкости масла характеризует изменение внутреннего трения в объеме смазочного материала в зависимости от его температуры. Этот параметр косвенно указывает на стабильность смазки при изменении температурного режима, что определяет его технологичность.

Этот параметр косвенно указывает на стабильность смазки при изменении температурного режима, что определяет его технологичность.

Новые смазочные материалы служат дольше

Только представьте себе гибкость, когда вам не нужно так часто менять моторное масло. Это не только отразится на вашем кошельке, но также окажет воздействие на окружающую среду, поскольку отработанное масло, требующее переработки, сократится на миллионы галлонов.

Неудивительно, что увеличенные периоды замены масла стали неотложным приоритетом. Производители автомобилей планируют первоначальный период обслуживания в течение одного года. Производители и пользователи гидравлического оборудования, турбин, роторных компрессоров, редукторов, электродвигателей и генераторов также рассчитывают на более длительный срок службы без повторной смазки.

Возможность использования автомобильных моторных масел с более длительным сроком службы появилась за последние несколько десятилетий с появлением полиальфаолефиновых (ПАО) синтетических масел. Эти масла поставляются с рекомендуемой заменой масла в легковых автомобилях через 25 000 миль.

Эти масла поставляются с рекомендуемой заменой масла в легковых автомобилях через 25 000 миль.

Для промышленного оборудования базовое минеральное масло медицинского качества белого цвета использовалось компанией Amoco при разработке турбинных масел Rykon для увеличения ожидаемого срока службы. Тем не менее, высокая стоимость ограничивала рыночную долю этих масел: в настоящее время синтетика ПАО составляет всего два процента1 от общего объема производства смазочных масел (таблица 1).

Таблица 1. Производство смазочных базовых масел и относительная стоимость

Но стремление к расширенным заменам масла привело к быстрому расширению нефтеперерабатывающих заводов, производящих гидрокрекинговые масла, которые имеют характеристики, аналогичные характеристикам PAO-синтетики, но по стоимости ближе к традиционным базовым маслам селективной очистки.

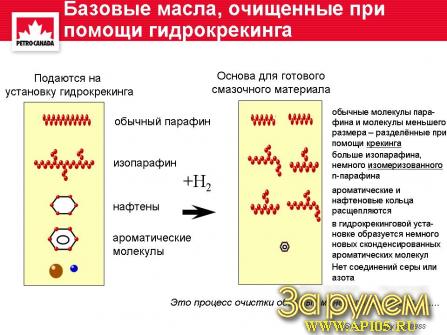

Химия гидрокрекинга

В минеральных маслах присутствуют три основных углеводорода: парафиновые цепи, циклопарафины (также известные как нафтены) и ароматические углеводороды.

Таблица 2. Характеристики типов углеводородов

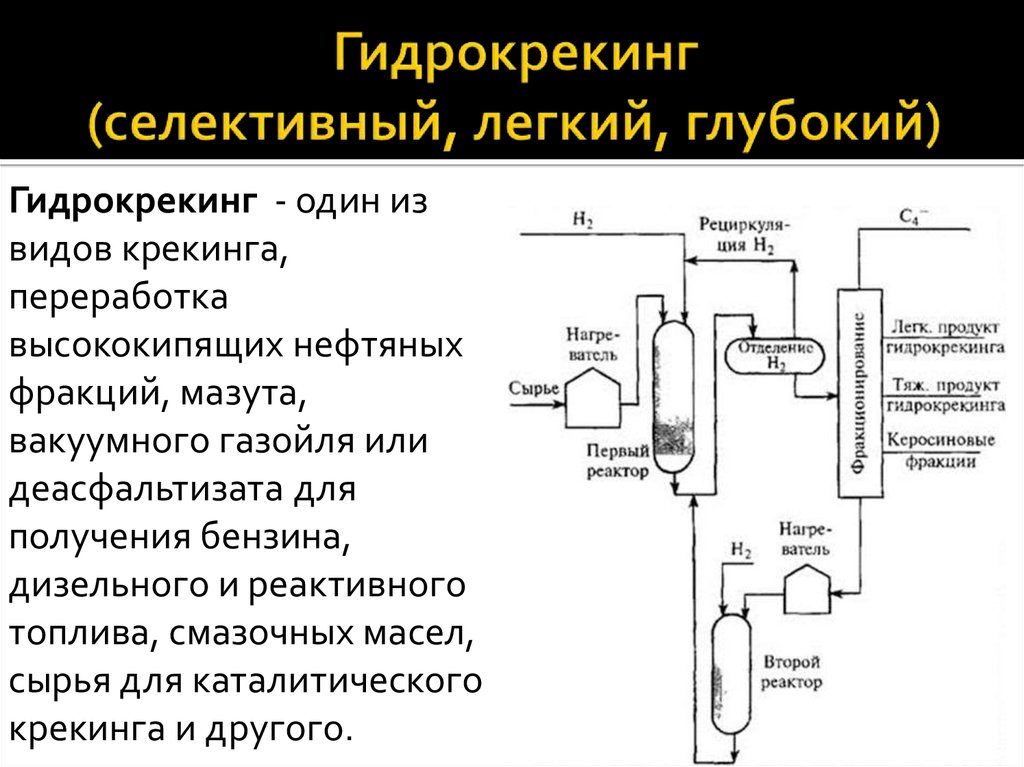

Начальная стадия каталитического гидрокрекинга приводит как к насыщению водородом структур ароматических колец с получением циклопарафинов, так и к удалению примесей серы и азота с получением базовых масел группы II практически белого цвета. Как показано в таблице 5, более жесткий гидрокрекинг затем раскрывает кольцевые структуры для создания базовых компонентов группы III, почти полностью состоящих из парафинов.

Затем используется процедура каталитической депарафинизации для удаления высокоплавких парафинов с прямой цепью. Наконец, гидроочистка насыщает любые оставшиеся нестабильные двойные связи в структурах углеводородной цепи. Таблица 3 показывает состав, индекс вязкости и соответствующие требования для пяти групп масел API.

Таблица 3.

Шаги к гидрокрекингу

С начала 19В 2000-х годах простая перегонка сырой нефти была основным средством разделения углеводородов на основе их температуры кипения, соответствующего молекулярного размера и вязкости. Эта перегонка обычно дополняется с 1930-х годов экстракцией растворителем для удаления соединений серы, азота и кислорода, а также некоторых конденсированных ароматических соединений.

После первоначальной очистки водородом в 1930-х годах компания Gulf Oil в конечном итоге построила три установки гидрокрекинга для тяжелых смазочных материалов к 1972 году, но сосредоточилась на производстве бензина и дизельного топлива с улучшенными экологическими характеристиками.

Только в последние годы Chevron сделала большой шаг вперед, разработав установки гидрокрекинга высокого давления для производства смазочных материалов и передала лицензию на технологию компаниям Petro-Canada и Conoco.

Интенсивный гидрокрекинг, необходимый для производства базовых компонентов группы II и группы III, требует необычайно высоких технических требований и требований к материалам. При температуре водородного процесса от 800ºF до 900ºF и давление до 3000 фунтов на квадратный дюйм, первоначальные капитальные затраты на установку гидрокрекинга (нефтеперерабатывающий завод) могут составлять до полумиллиарда долларов и связаны с жесткими требованиями к поршневым насосам, катализаторам и реакционным сосудам.

Несмотря на эту высокую стоимость, крупномасштабный гидрокрекинг быстро увеличил объем базового масла смазочных материалов группы II примерно до половины производства смазочных материалов в США. В то время как базовые масла группы III нашли довольно ограниченное применение в промышленных смазочных материалах, они все чаще заменяют ПАО в синтетических автомобильных моторных маслах. Эта тенденция, вероятно, будет усиливаться, поскольку производители автомобилей стремятся к интервалу замены масла от 25 000 до 35 000 миль или к одному году, который рекламируют некоторые поставщики синтетического масла.

Увеличение срока службы с новыми маслами

Со временем масло имеет тенденцию разрушаться, реагируя с растворенным атмосферным кислородом. Это окисление запускает цепную реакцию, которая сначала приводит к образованию гидропероксидов, а затем переходит к другим продуктам окисления, которые повышают кислотность и вязкость, темнеют и оставляют поверхностные отложения и лак. Удаляя первоначальные гидропероксиды и прерывая последовательность цепей, добавки, ингибирующие окисление, замедляют скорость разрушения более чем в сто раз.

Срок полезного использования продолжается в течение индукционного периода, поскольку запас ингибитора окисления медленно истощается.

Скорость разрушения сильно зависит от температуры. Несмотря на то, что добавление ингибитора отсрочивает разрушение до конца срока службы, медленное накопление продуктов окисления и загрязняющих веществ, таких как частицы износа и сажа, в моторных маслах в конечном итоге сигнализирует о необходимости замены масла.

Хорошей новостью является то, что ожидаемый срок службы увеличивается благодаря парафиновой структуре новых гидрокрекинговых масел Группы II и Группы III. Отсутствие ароматических углеводородов обеспечивает более эффективное действие ингибитора окисления, сводит к минимуму образование шлама и нагара и, как правило, позволяет избежать связанных с этим проблем с оборудованием.

Измерение срока службы масла

Лабораторные стендовые испытания традиционно используются для оценки стойкости к окислению. Например, при испытании на стабильность турбинного масла (TOST-ASTM D943) кислород пропускают через образец масла, находящегося в контакте с водой и металлическими катализаторами, при температуре 95ºC. Поскольку время TOST занимает несколько тысяч часов с более качественными базовыми маслами и присадками, более агрессивное испытание на окисление во вращающемся сосуде под давлением (RPVOT) повышает давление до 90 фунтов на квадратный дюйм при 150ºC.

Оба теста измеряют продолжительность начального индукционного периода, включающего только медленное окисление. Этот индукционный период обычно предшествует гораздо более быстрому окислению, о чем свидетельствует повышенная кислотность масла (TOST) или падение давления кислорода (RPVOT).

Этот индукционный период обычно предшествует гораздо более быстрому окислению, о чем свидетельствует повышенная кислотность масла (TOST) или падение давления кислорода (RPVOT).

Типичные испытательные сроки службы в Таблице 4 показывают примерно трехкратное увеличение при использовании гидрокрекинговых базовых масел Группы II по сравнению с Группой I для премиальных турбинных и гидравлических минеральных масел, используемых в турбинах, компрессорах, электродвигателях и генераторах, а также в широком спектре промышленных применений.

Таблица 4. Срок службы при испытании на окисление с сольвентной очисткой группы I

и гидрокрекинговые масла группы II

К автомобильным и дизельным моторным маслам предъявляются гораздо более сложные требования по обеспечению износостойкости, способности рассеивать продукты износа и сгорания, водоустойчивости – помимо стойкости к окислению. Для оценки срока службы масла-кандидаты проходят ускоренные испытания в реальных испытательных двигателях.

На основе этих испытаний двигателей создаются такие стандарты, как классификация автомобильных моторных масел GF-3, принятая Американским институтом нефти в качестве эксплуатационной классификации SL. Этим требованиям, как правило, отвечают рецептуры масел, в которых, по крайней мере, частично используются гидроочищенные базовые масла группы II, и которые используются с рекомендуемыми интервалами замены масла до 7500 миль.

Еще больше требований предъявляется к GF-4 для будущего рынка новых автомобилей (выпуск ожидается в третьем или четвертом квартале 2004 года). Разрабатываются соответствующие требования к новой классификации РС-10 для дизельных моторных масел с более высокими эксплуатационными характеристиками.

Таблица 5. Шаги к базовым маслам группы II/III

Все большее число поставщиков смазочных материалов в Северной Америке и Европе делают еще один важный шаг вперед на рынке синтетических моторных масел, смешанных с более жесткими гидрокрекинговыми базовыми маслами Группы III с очень высокими индексами вязкости (VHVI) выше 120.

Рекламируемые как эквивалентные синтетическим маслам PAO, масла VHVI, вероятно, получат широкое распространение, поскольку производители автомобилей стремятся к сокращению технического обслуживания и с некоторыми рекомендуемыми интервалами замены масла до 25 000–35 000 миль (максимум один год).

Типичное увеличение срока службы, ожидаемое при использовании гидрокрекинговых масел в различных областях применения, приведено в таблице 6.

Таблица 6. Ожидаемый срок службы масла

Разница в составе также приводит к следующим преимуществам продуктов гидрокрекинга:

- Улучшенное действие антиоксидантных добавок

- Возможные конструкции и работа машин при более высоких температурах

- Меньше нагара и лаковых отложений

- Улучшенная низкотемпературная текучесть

- Более эффективное отделение воды и пены

- Более быстрая биодеградация

- Низкая токсичность для использования в некоторых косметических и фармацевтических препаратах

Ограничения и исправления

Несмотря на более длительный срок службы, масла на основе групп II и III столкнулись с некоторыми проблемами. Одним из недостатков является более низкая растворимость добавок. Автомобильные моторные масла представляют особую опасность, так как содержат большое количество детергентов, противоизносных присадок и ингибиторов окисления.

Одним из недостатков является более низкая растворимость добавок. Автомобильные моторные масла представляют особую опасность, так как содержат большое количество детергентов, противоизносных присадок и ингибиторов окисления.

Недостаточная растворимость присадок может быть проблемой даже для базовых масел Группы II и Группы III в турбинных маслах R&O, поскольку они содержат только около 1,0% или около того ингибиторов ржавчины и окисления.

В высокоскоростных ротационных компрессорах действие центрифугирования отделяет присадки от раствора в масле… вероятно, из-за их неполной растворимости. Чтобы избежать этого разделения, могут потребоваться модификации, такие как смешивание либо с синтетической эфирной жидкостью, либо с маслом селективной очистки Группы I, что снижает потенциал длительного срока службы.

Изменение растворяющей способности парафиновых масел гидрокрекинга также может отрицательно сказаться на некоторых прокладках, уплотнениях, краске и компонентах муфт. Несмотря на то, что подходящие альтернативные материалы обычно доступны для удовлетворения потребностей в маслах группы II и группы III для новых конструкций машин, проблемы могут все еще возникать в старых дизельных двигателях, редукторах и других существующих машинах.

Несмотря на то, что подходящие альтернативные материалы обычно доступны для удовлетворения потребностей в маслах группы II и группы III для новых конструкций машин, проблемы могут все еще возникать в старых дизельных двигателях, редукторах и других существующих машинах.

Верхняя вязкость ограничена в гидрокрекинговых базовых маслах, особенно в Группе III, за счет уменьшения и даже устранения как ароматических, так и циклопарафиновых кольцевых структур, которые в противном случае увеличили бы внутреннее сопротивление потоку по сравнению с простыми углеводородными цепями.

В то время как циклопарафины остаются в Группе II, общий размер молекулы и структура оставшихся углеводородов ограничивают эти базовые компоненты классом вязкости по ISO ниже примерно 320–460 сСт при 40ºC. К сожалению, масла с более высокой вязкостью требуются для тяжелых условий эксплуатации в промышленных зубчатых передачах, больших поршневых компрессорах и связанных с ними устройствах.

Поскольку базовые масла Группы III состоят в основном из парафиновой цепной структуры, их еще более низкая вязкость ограничивает их нормальное использование в автомобильных маслах классами 0W и 5W SAE. Более высокие степени вязкости зависят от добавления более вязких ПАО или длинноцепочечных полимерных добавок или от использования вязкого брайтстока из традиционной нефтепереработки.

Более высокие степени вязкости зависят от добавления более вязких ПАО или длинноцепочечных полимерных добавок или от использования вязкого брайтстока из традиционной нефтепереработки.

К сожалению, фильтрация не улучшилась равномерно, чтобы соответствовать более длительному сроку службы окисления, доступному для масел Группы II и Группы III. Иногда рекомендуется заменить автомобильный масляный фильтр, исходя из имеющегося в настоящее время срока службы масла. Паровые турбины на электростанциях переходят на полнопоточную фильтрацию. Практика дизельных двигателей модернизирует фильтрацию моторного масла для удовлетворения потребностей в долгосрочном удалении сажи из системы смазки.

Вероятные следующие шаги для того, чтобы эти новые масла выполнили свое обещание более длительного срока службы при низких затратах, включают 1) улучшенную фильтрацию, чтобы избежать накопления загрязняющих веществ и частиц износа между более длительными интервалами замены масла, 2) модификацию смесей присадок и базовых масел для улучшения растворимость присадок и 3) согласование конструкции машины и технического обслуживания, чтобы в полной мере использовать улучшенные свойства смазки.

Каталожные номера

- Бузер, Э. «Стремление к пожизненным смазочным материалам». Журнал Machine Design , 17 мая 2001 г.

- Khonsari, M. и Booser, E. «Прогнозирование срока службы смазки. Тепло и загрязняющие вещества являются злейшими врагами консистентной смазки и масла для подшипников». Смазка машин , сентябрь-октябрь 2003 г.

- Крамер, Д., Лок, Б., Круг, Р. и Розенбаум, Дж. «Эволюция отрасли базовых масел». Смазка машин . Март-апрель 2003 г.

- Крамер, Д., Лок, Б. Круг, Р. и Розенбаум, Дж. «Появление современной гидрообработки — Эволюция технологии базовых масел — Часть 2». Смазка машин , май-июнь 2003 г.

- Khonsari, M. и Booser, E. Прикладная трибология – проектирование и смазка подшипников . Нью-Йорк: Джон Уайли и сыновья, 2001. .

Об авторе

Об авторе

Появление современной гидроочистки — Эволюция технологии базовых масел

В первой части этой серии статей обсуждалась ранняя история базовых масел для смазочных материалов в начале 1950-х годов. Здесь, в Части 2, мы рассматриваем современные технологии производства базовых масел и описываем, как современные базовые масла открыли двери для значительного улучшения готовых смазочных материалов. В части 3 будут сравниваться характеристики базовых масел и освещаться будущие тенденции.

Здесь, в Части 2, мы рассматриваем современные технологии производства базовых масел и описываем, как современные базовые масла открыли двери для значительного улучшения готовых смазочных материалов. В части 3 будут сравниваться характеристики базовых масел и освещаться будущие тенденции.

Гидроочистка

Гидроочистка была разработана в 1950-х годах и впервые использовалась в производстве базовых масел в 1960-х годах компанией Amoco и другими компаниями. Гидроочистка — это процесс добавления водорода к базовому маслу при температуре выше 600°F и давлении выше 500 фунтов на квадратный дюйм в присутствии катализатора. Это удаляет примеси, стабилизирует наиболее реакционноспособные компоненты базового масла, улучшает цвет и увеличивает срок службы базового масла. Гидроочистка сама по себе обычно недостаточна для получения базового масла.

Гидрокрекинг

Гидрокрекинг является более жесткой формой гидроочистки. В процессе гидрокрекинга исходное базовое масло проходит через слой высокоактивного катализатора при температуре выше 650°F и давлении выше 1000 фунтов на квадратный дюйм. Молекулы корма изменяются, и некоторые из них расщепляются на более мелкие молекулы. Почти вся сера и азот удаляются, а многие ароматические соединения насыщаются водородом. Молекулярная перестройка происходит по мере образования изопарафинов и соединений с насыщенным кольцом.

Молекулы корма изменяются, и некоторые из них расщепляются на более мелкие молекулы. Почти вся сера и азот удаляются, а многие ароматические соединения насыщаются водородом. Молекулярная перестройка происходит по мере образования изопарафинов и соединений с насыщенным кольцом.

Эти соединения имеют высокие индексы вязкости (VI) и низкую температуру застывания. Однако воскообразные соединения, в основном нормальные парафины, практически не подвержены гидрокрекингу и должны быть удалены в последующем процессе для снижения температуры застывания. Побочным продуктом этого процесса являются экологически чистые виды топлива (дизельное и реактивное топливо, а также нафта для автомобильного бензина).

Примитивная версия процесса гидрокрекинга была предпринята для производства смазочных масел в 1930-х годах, но вскоре от нее отказались по экономическим причинам после того, как процесс очистки растворителем стал коммерческим. Однако технология катализаторов гидрокрекинга продолжала совершенствоваться. 1

1

После Второй мировой войны предшественники современной технологии катализаторов гидрокрекинга были импортированы из Германии. Chevron коммерциализировала эту технологию производства топлива в конце 1950-х годов. 2 В 1969 году на нефтеперерабатывающем заводе Chiba компании Idemitsu Kosan с использованием технологии, лицензированной компанией Gulf, была запущена в коммерческую эксплуатацию первая установка гидрокрекинга для производства базовых масел. 3 За этим последовал нефтеперерабатывающий завод Sun Oil Company Yabucoa в Пуэрто-Рико в 1971 году, также использующий технологию Gulf. 1

Каталитическая депарафинизация и гидроизомеризация парафинов

Каталитическая депарафинизация представляет собой высокотемпературный процесс под высоким давлением, в котором катализатор избирательно расщепляет молекулы парафина, присутствующие в базовом масле, на легкие продукты, такие как газ и лигроин. Хотя этот процесс эффективен, он несколько расточительный, поскольку ценный парафин превращается в менее ценный газ и легкое топливо. При гидроизомеризации процесс аналогичен, но парафин избирательно превращается (изомеризуется) в базовое масло очень высокого качества. Оба процесса удаляют парафин и, следовательно, снижают температуру застывания базового масла, но гидроизомеризация приводит к более высокому индексу вязкости базового масла и лучшим выходам.

При гидроизомеризации процесс аналогичен, но парафин избирательно превращается (изомеризуется) в базовое масло очень высокого качества. Оба процесса удаляют парафин и, следовательно, снижают температуру застывания базового масла, но гидроизомеризация приводит к более высокому индексу вязкости базового масла и лучшим выходам.

Первые технологии каталитической депарафинизации и гидроизомеризации парафинов были коммерциализированы в 1970-х годах. Shell использовала технологию гидроизомеризации парафинов в сочетании с депарафинизацией растворителем для производства базовых масел со сверхвысоким индексом вязкости в Европе. Exxon и другие построили аналогичные заводы в 1990-х годах. В Соединенных Штатах Mobil использовала каталитическую депарафинизацию вместо депарафинизации растворителем, но по-прежнему сочетала ее с экстракцией растворителем для производства обычных нейтральных масел.

Каталитическая депарафинизация была желательным усовершенствованием депарафинизации растворителем, особенно для обычных нейтральных масел, поскольку в ней использовались упрощенные операции по удалению н-парафинов и воскообразных боковых цепей из других молекул путем их расщепления на более мелкие молекулы. Это снизило температуру застывания базового масла, так что оно текло при низких температурах, подобно маслам, депарафинизированным растворителем.

Это снизило температуру застывания базового масла, так что оно текло при низких температурах, подобно маслам, депарафинизированным растворителем.

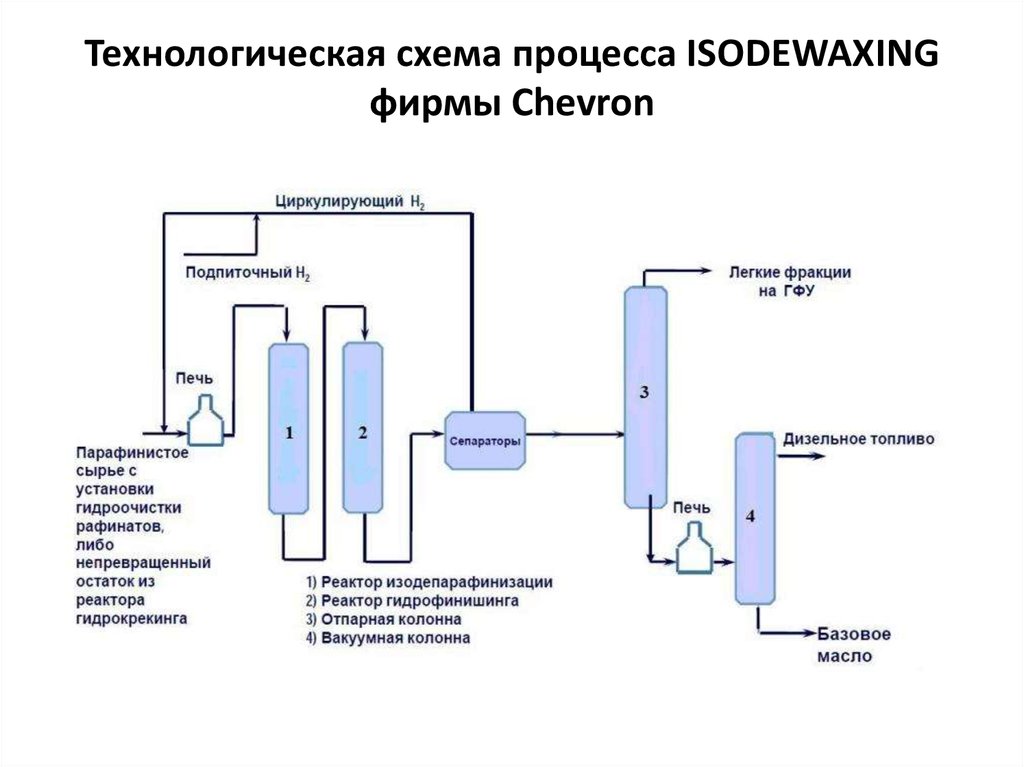

Компания Chevron первой объединила каталитическую депарафинизацию с гидрокрекингом и гидроочисткой на своем заводе по производству базовых масел в Ричмонде, Калифорния, в 1984 г. 4 (рис. 1).

Рис. 1. Ричмонд, Калифорния, ChevronTexaco,

Завод смазочных масел (RLOP)

Это была первая коммерческая демонстрация полностью гидрообрабатывающего маршрута производства смазочных базовых масел.

В 1993 году компания Chevron ввела в промышленную эксплуатацию первый современный процесс изомеризации-депарафинизации парафина. 5 Это было огромным улучшением по сравнению с более ранней каталитической депарафинизацией, поскольку температура застывания базового масла была снижена за счет изомеризации (изменения формы) н-парафинов (парафинов) и других молекул с парафиновыми боковыми цепями в желательные разветвленные соединения с превосходными смазывающими свойствами. чем их расколдовать. В этом технологическом прорыве использовался катализатор ISODEWAXING® от Chevron для значительного повышения эффективности депарафинизации и характеристик базового масла.

чем их расколдовать. В этом технологическом прорыве использовался катализатор ISODEWAXING® от Chevron для значительного повышения эффективности депарафинизации и характеристик базового масла.

Гидроочистка

Последним этапом на современных заводах по производству базовых масел является гидроочистка, при которой используются сложные катализаторы и давление выше 1000 фунтов на квадратный дюйм для окончательной полировки базового масла. По сути, несколько оставшихся примесей превращаются в стабильные молекулы базового масла.

Собираем все вместе

Современная гидропереработка позволяет получать продукты с исключительной чистотой и стабильностью благодаря чрезвычайно высокой степени насыщения водородом. Эти продукты отличаются тем, что, в отличие от других базовых масел, обычно не имеют цвета. Комбинируя гидрокрекинг, изодепарафинизацию и гидрофинишную обработку, молекулы с низкими смазывающими свойствами трансформируются и преобразуются в молекулы базового масла более высокого качества. Температура застывания, ИВ и устойчивость к окислению контролируются независимо на отдельных стадиях каталитической обработки.

Температура застывания, ИВ и устойчивость к окислению контролируются независимо на отдельных стадиях каталитической обработки.

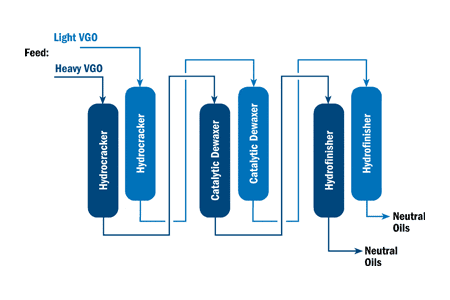

Среди многих преимуществ этой комбинации процессов большая гибкость сырой нефти; то есть меньшая зависимость от узкого диапазона сырой нефти, из которой можно производить высококачественные базовые масла. Кроме того, характеристики базового масла могут существенно не зависеть от источника сырой нефти, в отличие от базового масла селективной очистки. На рис. 2 показана блок-схема современного завода по производству базовых масел с двумя параллельными технологическими линиями — одной для легких базовых масел и одной для тяжелых базовых масел.

Рисунок 2. Группа гидрообработки II

Группа II – современные традиционные базовые масла

Смазочные базовые масла, изготовленные с использованием современных технологий гидрообработки, в целом показывают лучшие характеристики по сравнению с более старыми способами обработки. Это побудило Американский институт нефти (API) классифицировать базовые масла по составу (публикация API 1509) в 1993 году, как показано в таблице 1.

Это побудило Американский институт нефти (API) классифицировать базовые масла по составу (публикация API 1509) в 1993 году, как показано в таблице 1.

В таблице показано, что базовые масла Группы II отличаются от базовых масел Группы I тем, что они содержат значительно более низкие уровни примесей (менее 10 процентов ароматических соединений, менее 300 частей на миллион серы). Они также выглядят по-разному. Масла II группы, изготовленные по современной технологии гидрообработки, настолько чистые, что почти бесцветны.

С точки зрения производительности улучшенная чистота означает, что базовое масло и присадки в готовом продукте могут служить гораздо дольше. В частности, масло более инертно и образует меньше побочных продуктов окисления, которые увеличивают вязкость базового масла и расходуют присадки. В Таблице 1 графически показана разница между базовым маслом группы I и группы II по API. Очень большая разница в примесях является основной причиной более высоких характеристик группы II, более подробно обсуждаемой в части 3 этой серии.

Рис. 3. Сплавы группы II с низким содержанием примесей

Современный процесс гидроизомеризации, лицензированный Chevron под названием ISODEWAXING, быстро завоевал признание с момента его появления в 1993 году. Фактически, более 40 процентов всех базовых масел, производимых в Северной Америке, в настоящее время производятся с использованием технологии ChevronTexaco. В остальном мире по-прежнему доминируют базовые масла Группы I, но Группа II также добивается значительных успехов.

За последние несколько лет компания Mobil (ExxonMobil) добавила к этой тенденции коммерциализацию базовых масел Группы II в Сингапуре и Бэйтауне, штат Техас. Mobil Selective Dewaxing (MSDWTM) используется в Сингапуре для производства полностью гидрообработанных базовых масел, а Exxon RHC (гидроконверсия рафината), дополнительный этап гидрообработки, используется в Baytown для повышения примерно половины сланца базовых масел Baytown до депарафинизированного растворителем Group. II. Модернизация завода в Бэйтауне доводит долю базовых масел Группы II в Северной Америке почти до 50 процентов.

II. Модернизация завода в Бэйтауне доводит долю базовых масел Группы II в Северной Америке почти до 50 процентов.

Рисунок 4. Процент базовых масел Группы II в Северной Америке

Группа III – нетрадиционные базовые масла

Таблица 1 показывает, что API определяет разницу между базовыми маслами групп II и III только с точки зрения индекса вязкости. Базовые масла с обычным индексом вязкости (от 80 до 119) относятся к группе II, а базовые масла с нестандартным индексом вязкости (120+) относятся к группе III. Масла группы III также иногда называют нетрадиционными базовыми маслами (UCBO) или базовыми маслами с очень высоким индексом вязкости (VHVI).

Базовые масла Группы III, депарафинированные растворителем, производятся в Европе уже более 10 лет, в основном Shell и BP6, но некоторые из этих масел Группы III первого поколения не работают так же хорошо, как современные масла Группы III. Следовательно, многие из этих старых заводов в настоящее время модернизируются, чтобы они могли производить изодепарафинизированные масла Группы III. 7

7

С точки зрения обработки, современные базовые масла Группы III изготавливаются практически по тому же технологическому процессу, что и современные базовые масла Группы II. Более высокий индекс вязкости достигается за счет увеличения жесткости установки гидрокрекинга или перехода на сырье с более высоким индексом вязкости.

Базовые масла Группы III в настоящее время широко доступны в Северной Америке, поскольку они могут производиться в больших количествах большинством компаний, которые в настоящее время производят масла Группы II. Многие из этих компаний начали добавлять группы III в свои синтетические продукты.

Современные базовые масла Группы III обладают свойствами, которые позволяют им работать на высоком уровне, во многих случаях совпадающем или превосходящем характеристики традиционных синтетических масел.

Группа IV – Традиционные «синтетические» базовые масла (PAO)

Слово «синтетика» в индустрии смазочных материалов исторически было синонимом полимеризованных базовых масел, таких как поли-альфа-олефины (ПАО), которые состоят из небольших молекул. Первый коммерчески жизнеспособный процесс получения ПАО был впервые применен компанией Gulf Oil в 1951 году; этот процесс был улучшен компанией Mobil в 1960-х годах. Mobil впервые использовала это новое базовое масло в специальных продуктах, таких как Mobilgrease 28, которые решили проблему выхода из строя колесных подшипников авианосцев в холодном климате. 8

Первый коммерчески жизнеспособный процесс получения ПАО был впервые применен компанией Gulf Oil в 1951 году; этот процесс был улучшен компанией Mobil в 1960-х годах. Mobil впервые использовала это новое базовое масло в специальных продуктах, таких как Mobilgrease 28, которые решили проблему выхода из строя колесных подшипников авианосцев в холодном климате. 8

ПАО стали основным компонентом смазочных материалов, пользующимся спросом у потребителей, когда компания Mobil Oil начала продавать Mobil 1®. В течение 15 лет после введения рынок ПАО прошел долгий и извилистый путь, борясь с медленным, устойчивым ростом и критикой оправдания более высокой стоимости по сравнению с обычными маслами.

За последние 10 лет рынок ПАО значительно вырос, сначала в Европе, а затем в Северной Америке, пережив периоды двузначного роста. Отчасти этот рост можно объяснить более строгими требованиями к смазочным материалам в Европе, которые создали рыночную нишу для синтетических и полусинтетических продуктов. 8

8

По мере роста прибыльного рынка ПАО некоторые производители базовых масел начали использовать сырье группы III с более высоким индексом вязкости (обычно побочные продукты производства воска) для производства минеральных масел с индексом вязкости, соответствующим ПАО. Эти новые масла Группы III не были изготовлены из малых молекул, как традиционные синтетические масла, но они восполнили пробел в характеристиках для большинства продуктов по более низкой цене.

Поэтому некоторые производители смазочных материалов, в первую очередь в Европе, начали заменять ПАО новыми базовыми маслами Группы III в своих синтетических моторных маслах. Это вызвало споры в индустрии смазочных материалов, поскольку некоторые производители синтетических базовых масел и производители смазочных материалов считали, что полимеризованные базовые масла являются единственной настоящей синтетикой.

Наиболее заметная ниша, в которой маслам Группы III трудно конкурировать с ПАО, — это применение при очень низких температурах, например, в смазочных материалах для арктических условий, к которым предъявляются чрезвычайно низкие требования по температуре застывания.

Тенденция к глобальным спецификациям смазочных материалов и мировым спецификациям OEM в настоящее время создает повышенный спрос на базовые масла группы III. Это особенно верно для Северной Америки из-за постановления Национального отдела рекламы Бюро по улучшению бизнеса от 1999 г., которое позволяет считать базовые масла группы III синтетическими.

В третьей и заключительной части этой серии будут обсуждаться характеристики базовых масел и будущие тенденции.

Каталожные номера

- Секейра, А., младший, «Обработка базового масла и воска для смазочных материалов». Марсель Деккер, Inc., Chemical Industries Series, август 1994 г. .

- Стормонт, Д. «Новый процесс имеет большие возможности». Журнал «Нефть и газ», 57, 44, 1959, с. 48-49.

- Релиз компании Idemitsu Kosan Co, Imperial Chemical LTD, Shell Development Co, «First Lubricant-Oil Cracker». Журнал «Нефть и газ», 12, 19 июня72.

- Закарян Дж., Робсон Р. и Фаррелл Т.