Устройство роторного двигателя

Содержание

- Роторный двигатель

- Конструкция

- Принцип работы

- Достоинства и недостатки

После создания двигателя внутреннего сгорания началась эра автомобилей. Самое большое распространение при этом получил мотор поршневого типа. Но при этом с момента создания ДВС перед конструкторами стала задача извлечения максимального КПД при минимальных затратах топлива. Решалась эта задача несколькими путями – от технического улучшения уже имеющихся двигателей, до создания абсолютно новых, с другой конструкцией. Одним из таковых стал роторный двигатель.

Роторный двигатель

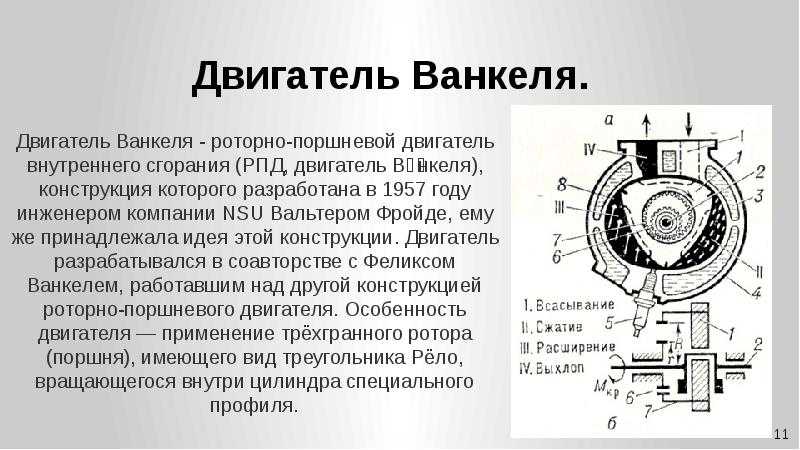

Появился он значительно позже поршневого, в 30-х годах. Полноценно работоспособная же модель такого двигателя появилась и вовсе в 50-х годах. После появления роторный двигатель вызвал заинтересованность у многих автопроизводителей, и все они кинулись разрабатывать свои модели роторных силовых установок, однако вскоре от них отказались в пользу обычных поршневых. Из приверженцев роторного мотора осталась только японская фирма Mazda, которая сделала такого типа мотор своей визитной карточкой.

Из приверженцев роторного мотора осталась только японская фирма Mazda, которая сделала такого типа мотор своей визитной карточкой.

Особенностью такого мотора является его конструкция, которая вообще не предусматривает наличие поршней. В целом это сильно сказалось на конструктивной простоте.

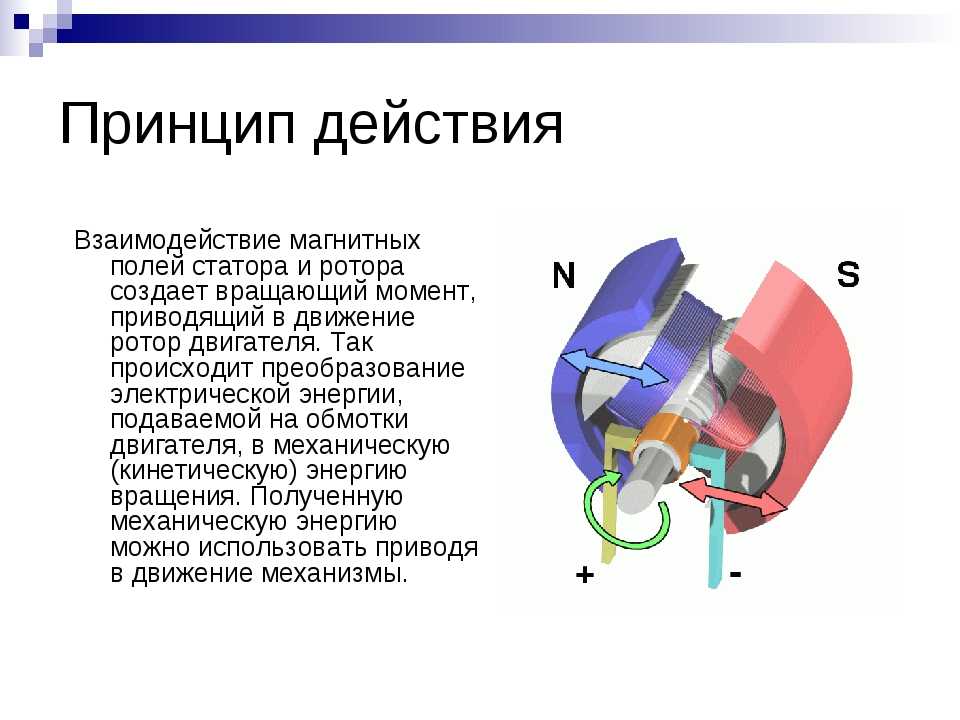

В поршневых моторах энергия сгораемого топлива воспринимается поршнем, который за счет своего возвратно-поступательного движения передает ее на кривошипы коленвала, обеспечивая ему вращение.

У роторных же двигателей энергия сразу преобразовывается во вращение вала, минуя возвратно-поступательное движение. Это сказывается на уменьшении потерь мощности на трение, меньшую металлоемкость и простоту конструкции. За счет этого КПД двигателя значительно возрастает.

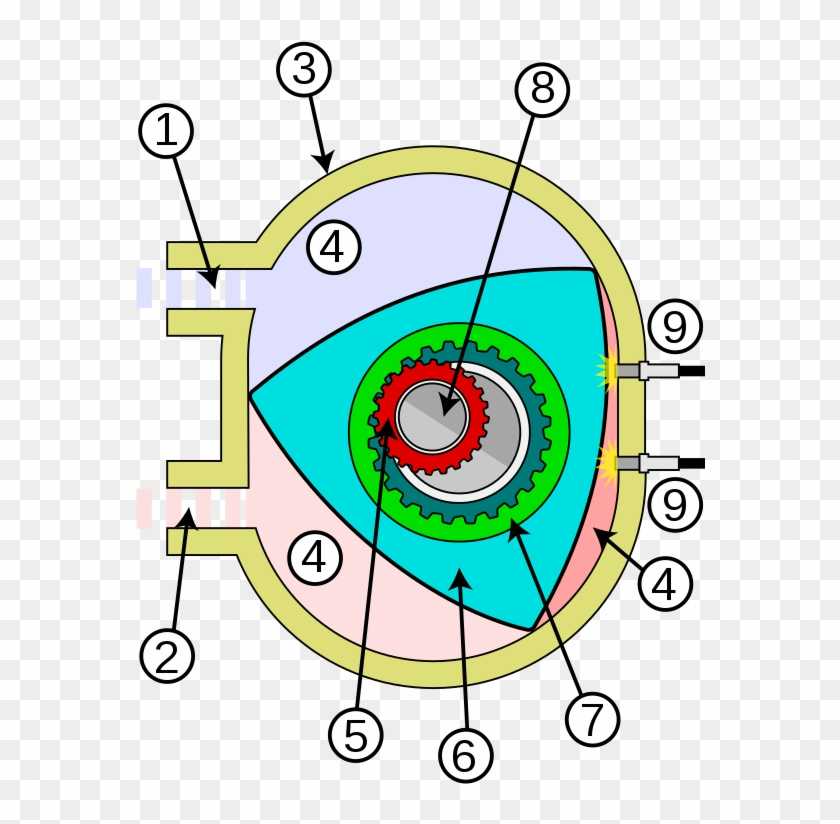

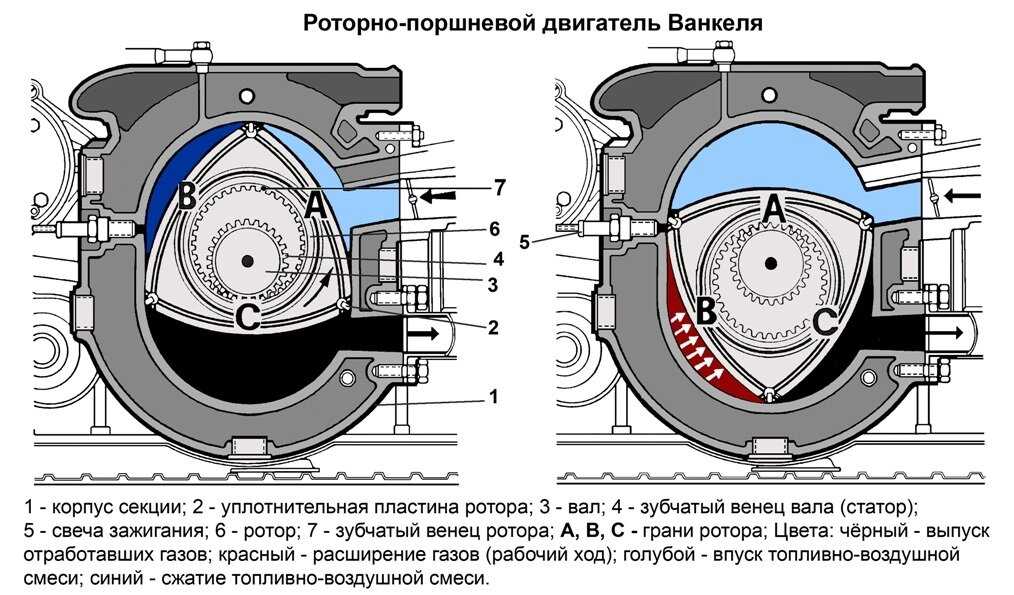

Конструкция

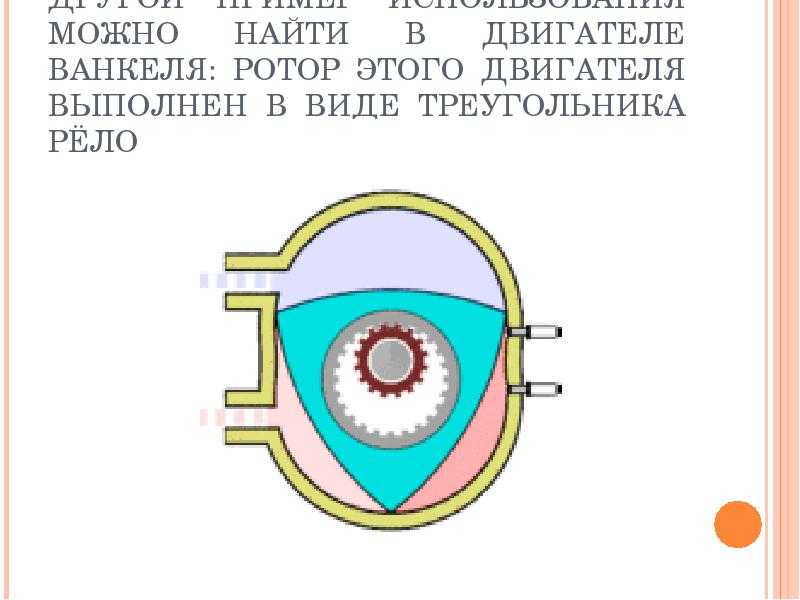

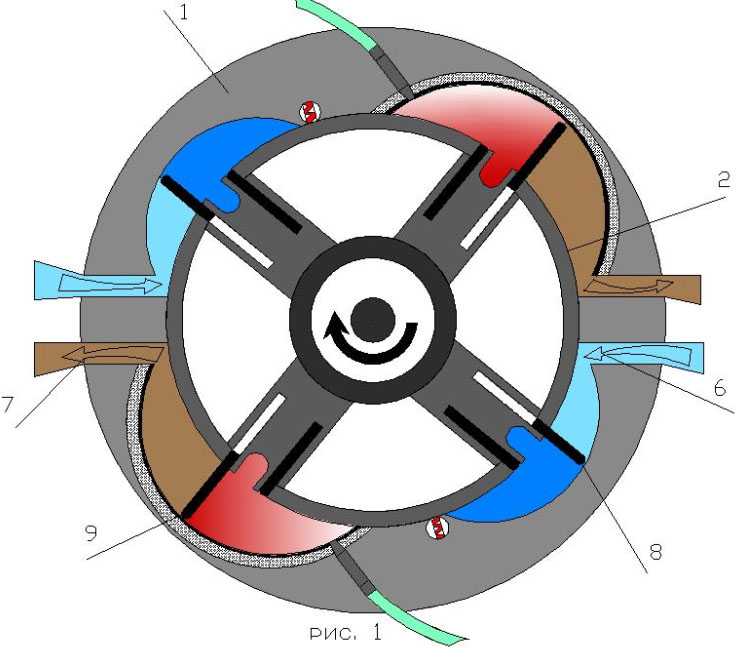

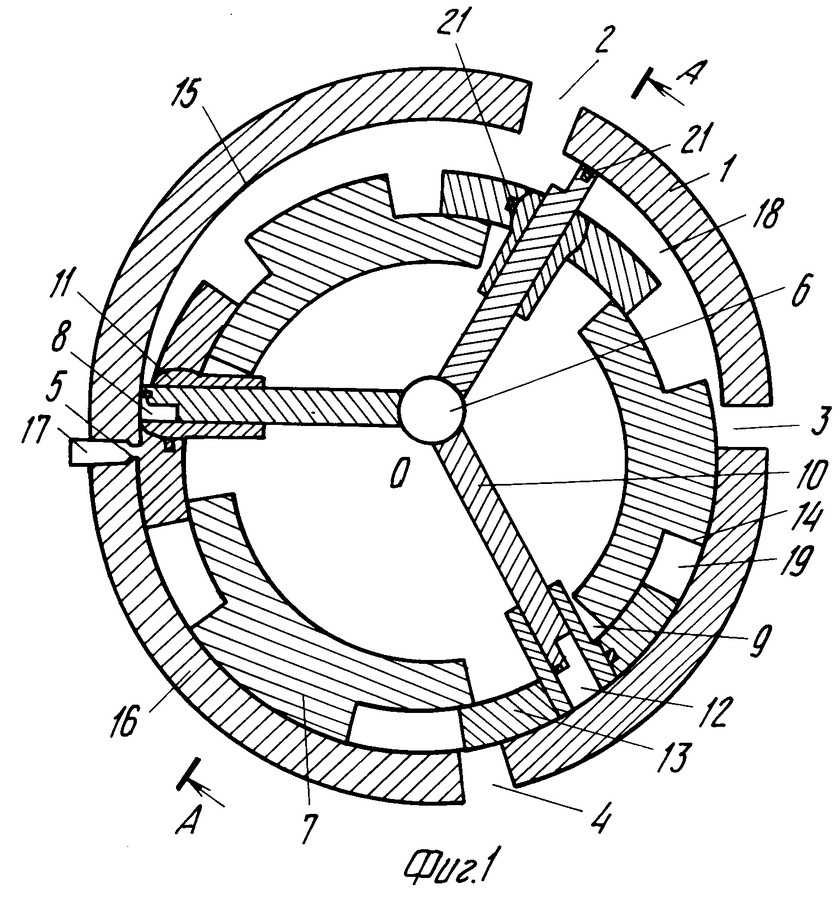

Чтобы понять принцип работы, следует разобраться, какова конструкция роторного двигателя. Итак, вместо поршней энергия сгорания топлива у такого силового агрегата воспринимается ротором. Ротор имеет вид равностороннего треугольника. Каждая сторона этого треугольника и играет роль поршня.

Каждая сторона этого треугольника и играет роль поршня.

Ротор

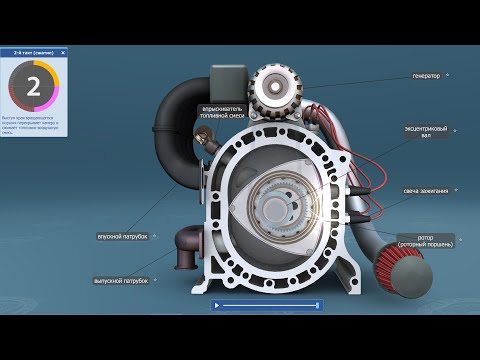

Чтобы обеспечить процесс горения, ротор помещается в закрытое пространство, состоящее из трех элементов – двух боковых корпусов, и одного центрального, называющегося статором. Пространство, в котором производится процесс горения, сделано в статоре, боковые корпуса обеспечивают только герметичность этого пространства.

Внутри статора сделан цилиндр, в котором и размещается ротор. Чтобы внутри этого цилиндра происходили все необходимые процессы, выполнен он в виде овала, с немного прижатыми боками.

Сам статор с одной стороны имеет окна для впуска топливовоздушной смеси или воздуха, и выпуска отработанных газов. Противоположно им сделано отверстие под свечи зажигания.

Устройство двигателя

Особенностью движения ротора в цилиндре статора является то, что его вершины постоянно контактируют с поверхностью цилиндра, его движение сделано по эксцентриковому типу. Он не только вращается вокруг своей оси, но еще и смещается относительно нее.

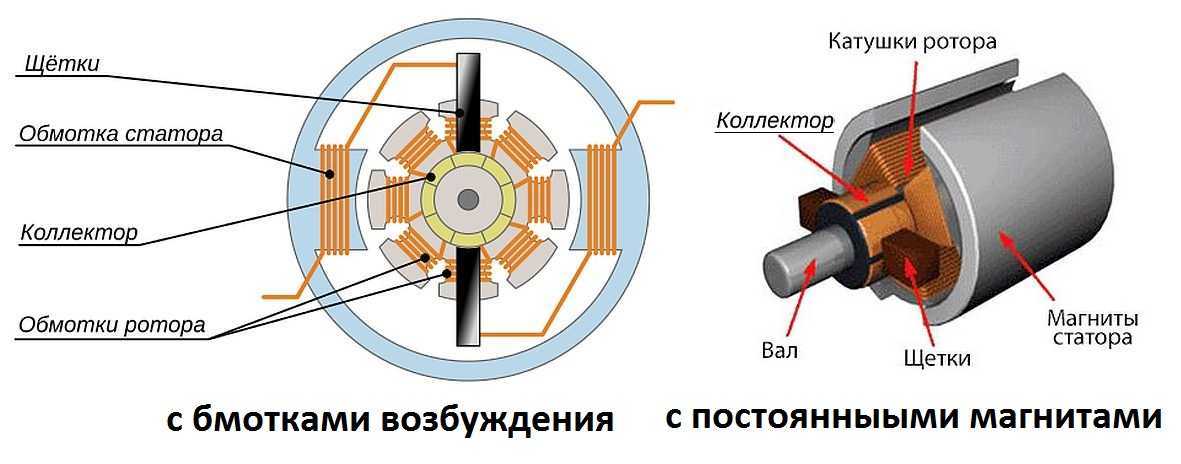

Для этого в роторе сделано большое отверстие, с одной стороны этого отверстия имеется зубчатый сектор. С другой стороны в ротор вставлен вал с эксцентриком.

Чтобы обеспечить вращение в боковой корпус установлена неподвижная шестерня, входящая в зацепление с зубчатым сектором ротора, она является опорной точкой для него. При своем эксцентриковом движении он опирается на неподвижную шестерню, а зацепление обеспечивает ему вращательное движение. Вращаясь, он обеспечивает и вращение вала с эксцентриком, на который он одет.

Принцип работы

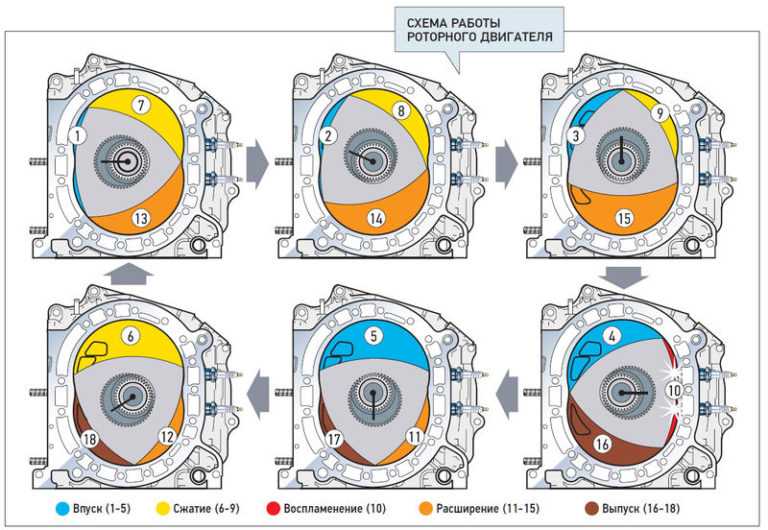

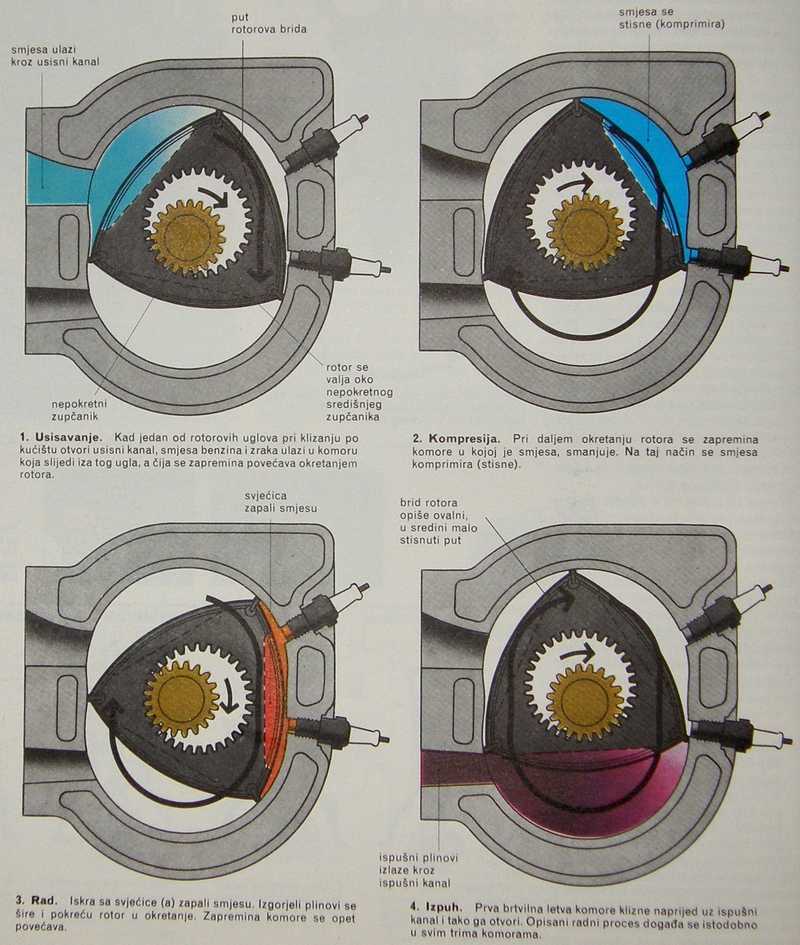

Теперь о самом принципе работы. Выполнение определенной работы поршня внутри цилиндров называется тактами. Классический поршневой двигатель имеет четыре такта:

- впуск — в цилиндр подается горючая смесь;

- сжатие — увеличение давления в цилиндре за счет уменьшения объема;

- рабочий ход — энергия, выделенная при сгорании смеси, преобразовывается во вращение вала;

- выпуск — из цилиндра выводятся отработанные газы;

Данные такты имеют все двигатели внутреннего сгорания, и сопровождаются они определенным движением поршня.

Однако они выполняются по-разному. Существуют двухтактные поршневые двигатели, в которых такты совмещены, но такие моторы чаще применяются на мотоциклах и другой бензиновой технике, хотя раньше создавались и дизельные двухтактные моторы. В них одно движение поршня включает два такта. При движении поршня вверх – впуск и сжатие, а при движении вниз – рабочий ход и выпуск. Все это обеспечивается наличием впускных и выпускных окон.

Классические автомобильные поршневые двигатели обычно являются 4-тактными, где каждый такт отделен. Но для этого в двигатель включен механизм газораспределения, который значительно усложняет конструкцию.

Что касается роторного двигателя, то отсутствие поршня как такового позволило несколько совместить конструктивные особенности 2-тактных и 4-тактных моторов.

Принцип работы

Поскольку цилиндр роторного двигателя имеет впускные и выпускные окна, то надобность в газораспределительном механизме отпала, при этом сам процесс работы сохранил все четыре такта по отдельности.

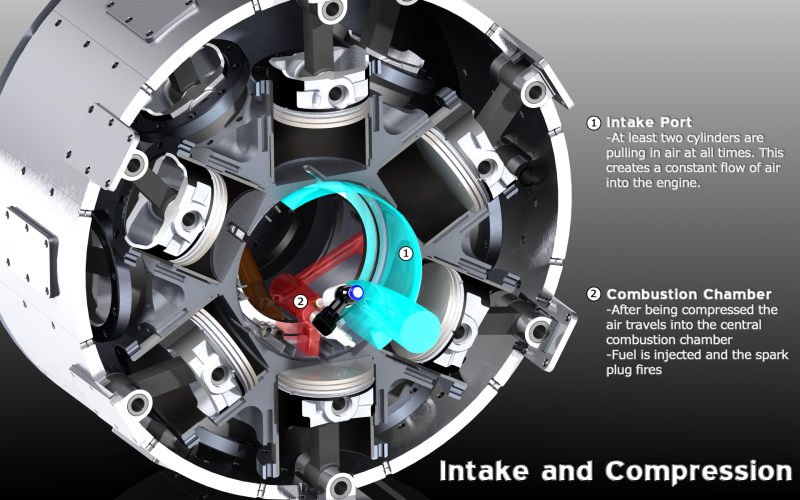

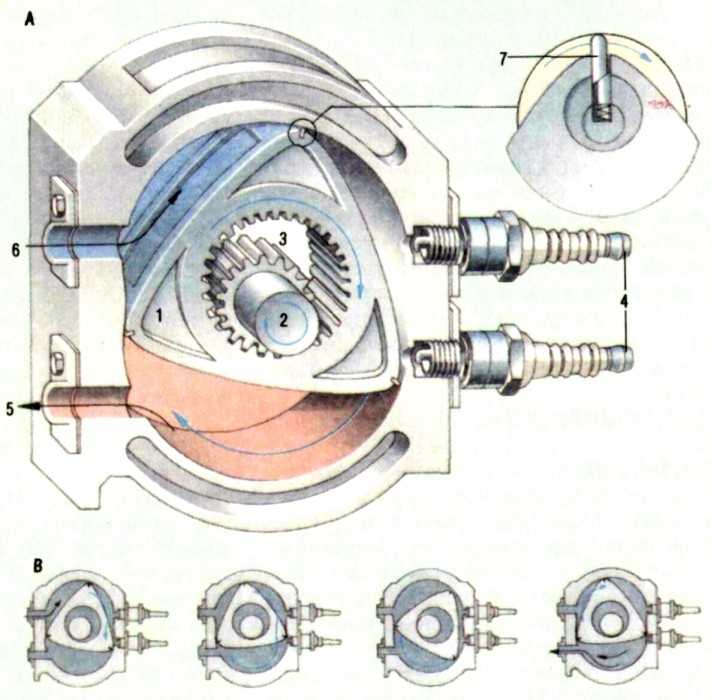

Теперь рассмотрим, как все это происходит внутри статора. Углы ротора постоянно контактируют с цилиндром статора, обеспечивая герметичное пространство между сторонами ротора.

Овальная форма цилиндра статора обеспечивает изменение пространства между стенкой цилиндра и двумя близлежащими вершинами ротора.

Далее рассмотрим действие внутри цилиндра только с одной стороны ротора. Итак, при вращении ротора, одна из его вершин, проходя сужение овала цилиндра, открывает впускное окно и в полость между стороной треугольника ротора и стенкой цилиндра начинает поступать горючая смесь или воздух. При этом движение продолжается, эта вершина достигает и проходит высокую часть овала и дальше идет на сужение. Возможность постоянного контакта вершины ротора обеспечивается его эксцентриковым движением.

Впуск воздуха производится до тех пор, пока вторая вершина ротора не перекроет впускное окно. В это время первая вершина уже прошла высоту овала цилиндра и пошла на его сужение, при этом пространство между цилиндром и стороной ротора начинает значительно сокращаться в объеме – происходит такт сжатия.

В момент, когда сторона ротора проходит максимальное сужение, в пространство между стороной ротора и стенкой цилиндра подается искра, которая воспламеняет горючую смесь, сжатую между зауженной стенкой цилиндра и стороной ротора.

Особенностью роторного двигателя является то, что воспламенение производится не перед прохождением стороны так называемой «мертвой точки», как это делается в поршневом двигателе, а после ее прохождения. Делается это для того, чтобы энергия, выделенная при сгорании, воздействовала на ту часть стороны ротора, которая уже прошла ВМТ (верхняя мёртвая точка). Этим обеспечивается вращение ротора в нужную сторону.

После прохождения свечи, первая вершина ротора начинает открывать выпускное окно, и постепенно, пока вторая вершина не перекроет выпускное окно – производится отвод газов.

Такты двигателя

Следует отметить, что был описан весь процесс, сделанный только одной стороной ротора, все стороны проделывают процесс один за другим. То есть, за одно вращение ротора производится одновременно три цикла – пока в полость между одной стороной ротора и цилиндра запускается воздух или горючая смесь, в это время вторая сторона ротора проходит ВМТ, а третья – выпускает отработанные газы.

Теперь о вращении вала, на эксцентрик которого надет ротор. За счет этого эксцентрика полный оборот вала производится меньше чем за один оборот ротора. То есть, за один полный цикл вал сделает три оборота, при этом отдавая полезное действие дальше. В поршневом двигателе один цикл происходит за два оборота коленчатого вала и только один полуоборот при этом является полезным. Этим обеспечивается высокий выход КПД.

Если сравнить роторный двигатель с поршневым, то выход мощности с одной секции, которая состоит из одного ротора и статора, равна мощности 3-цилиндрового двигателя.

А если учитывать, что Mazda устанавливала на свои авто двухсекционные роторные моторы, то по мощности они не уступают 6-цилиндровым поршневым моторам.

Достоинства и недостатки

Теперь о достоинствах роторных моторов, а их вполне много. Выходит, что одна секция по мощности равна 3-цилиндровому мотору, при этом она в габаритных размерах значительно меньше. Это сказывается на компактности самых моторов. Об этом можно судить по модели Mazda RX-8. Этот автомобиль, обладая хорошим показателем мощности, имеет средне моторную компоновку, чем удалось добиться точной развесовки авто по осям, влияющую на устойчивость и управляемость авто.

Об этом можно судить по модели Mazda RX-8. Этот автомобиль, обладая хорошим показателем мощности, имеет средне моторную компоновку, чем удалось добиться точной развесовки авто по осям, влияющую на устойчивость и управляемость авто.

Помимо компактных размеров в этом двигателе отсутствует газораспределительный механизм (ГРМ), ведь все фазы газораспределения выполняются самим ротором. Это значительно уменьшило металлоемкость конструкции, и как следствие – массу двигателя.

Из-за ненадобности поршней и ГРМ снижено количество подвижных частей в двигателе, что сказывается на надежности конструкции.

Сам двигатель из-за отсутствия разнонаправленных движений, которые есть в поршневом моторе, при работе меньше вибрирует.

Но и недостатков у такого двигателя тоже хватает. Начнем с того, что система смазки у него идентична с системой 2-тактного двигателя. То есть, смазка поверхности цилиндра производится вместе с топливом. Но только организация подачи масла несколько иная. Если в 2-тактном двигателе масло для смазки добавляется прямо в топливо, то в роторном оно подается через форсунки, а потом оно уже смешивается с топливом.

Если в 2-тактном двигателе масло для смазки добавляется прямо в топливо, то в роторном оно подается через форсунки, а потом оно уже смешивается с топливом.

Использование такого типа смазки привело к тому, что для двигателя подходит только минеральное масло или специализированное полусинтетическое. При этом в процессе работы масло сгорает, что негативно сказывается на составе выхлопных газов. По экологичности роторный двигатель сильно уступает 4-тактному поршневому двигателю.

При всей простоте конструкции роторный мотор обладает сравнительно небольшим ресурсом. У той же Mazda пробег до капитального ремонта составляет всего 100 тыс. км. В первую очередь «страдают» апексы – аналоги компрессионных колец в поршневом двигателе. Апексы размещаются на вершинах ротора и обеспечивают плотное прилегание вершины к стенке цилиндра.

Недостатком является также невозможность проведения восстановительных работ. Если у ротора изношены посадочные места апексов – ротор полностью заменяется, поскольку восстановить эти места невозможно.

То же касается и цилиндра статора. При его повреждении расточка практически невозможна из-за сложности выполнения такой работы.

Из-за большой скорости вращения эксцентрикового вала, его вкладыши изнашиваются значительно быстрее.

В общем, при значительно простой конструкции, из-за сложности процессов его работы роторный двигатель оказывается по надежности значительно хуже поршневого.

Но в целом, роторный двигатель не является тупиковой ветвью развития двигателей внутреннего сгорания. Та же Mazda постоянно совершенствует данный тип мотора. К примеру, мотор, устанавливаемый на RX-8 по токсичности уже мало отличается от поршневого, что является большим достижением.

Теперь они стараются еще и увеличить ресурс. Однако это скорее всего будет достигнуто за счет использования особых материалов изготовления элементов двигателя, а также из-за высокой степени обработки поверхностей, что еще больше осложнит и увеличит стоимость ремонта.

Как работает роторный двигатель

Что такое роторный двигатель? Как при малом объеме он развивает высокую мощность? Почему роторные двигатели так редко встречаются? Сейчас во всем разберемся!

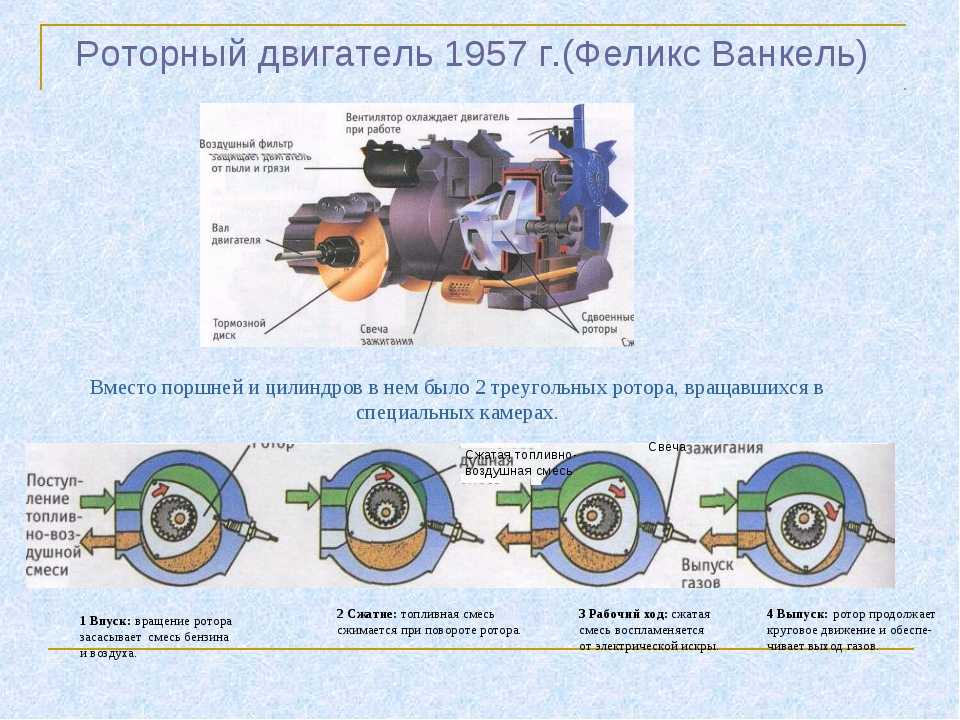

Двигатель роторного типа или ванкель, был разработан еще в 1957 году Феликсом Ванкелем и Вальтером Фройде. Первое время двигатель активно использовался на различных автомобилях, а затем даже на мотоциклах, но со временем стал появляться все реже.

Первое время двигатель активно использовался на различных автомобилях, а затем даже на мотоциклах, но со временем стал появляться все реже.

Что такое роторный двигатель?

Роторный двигатель — это 4-х тактный двигатель внутреннего сгорания. Однако, его строение очень сильно отличается от привычного нам поршневого движка. В виду отсутствия множества элементов, роторный двигатель конструктивно проще поршневого.

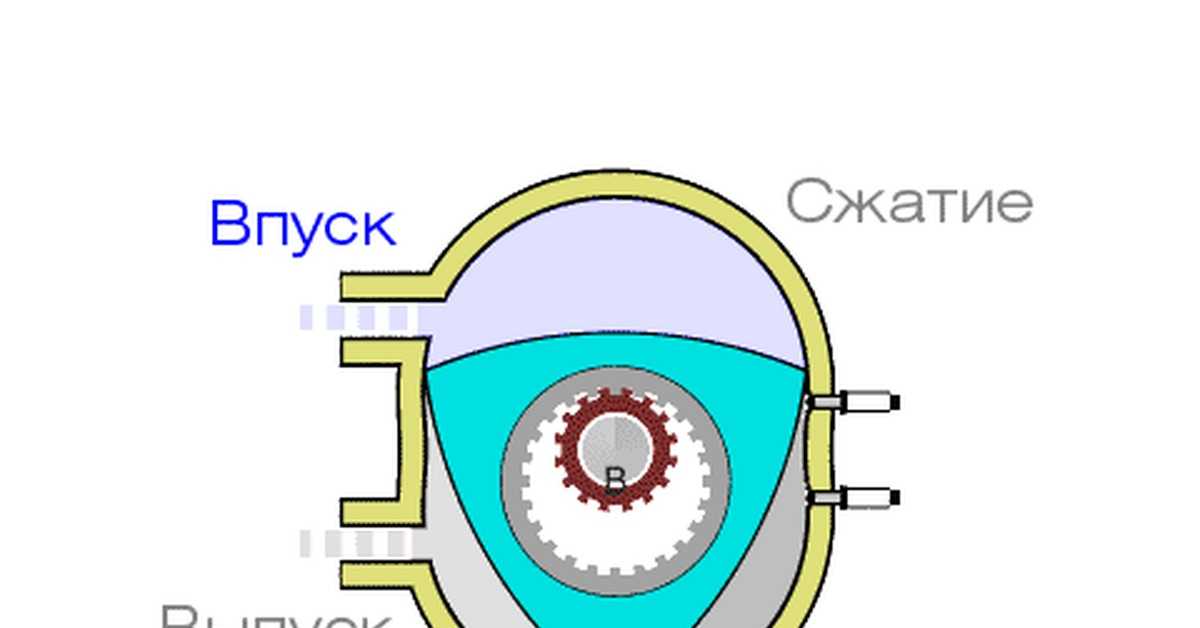

Hercules W-2000. Объем 294 см3. Мощность до 32 л.с.В момент, когда вершина ротора находится на уровне впускного отверстия, открывается впускной клапан, и благодаря вращению ротора происходит заполнение камеры «впуска». Такт работы двигателя проходит в отдельном «цилиндре». Чтобы разобраться как устроен двигатель, нужно рассмотреть его принцип работы.

Принцип работы.

1 такт — подача топлива.

В момент, когда вершина ротора находится на уровне впускного отверстия, открывается впускной клапан, и, благодаря вращению ротора, происходит заполнение камеры «впуска».

2 такт — сжатие.

Благодаря форме ротора и «цилиндра», рабочая смесь попадает в камеру «сжатия», где она прижимается ротором к стенке «цилиндра».

3 такт — рабочий (воспламенение).

Когда рабочая смесь находится в максимально сжатом состоянии происходит воспламенение (обычно посредствам 2-х свечей). Высвобождающаяся энергия от воспламенения вращает ротор на 1-й такт.

4 такт — выпуск.

После воспламенения отработанная смесь высвобождается через выпускное отверстие.

Как при малом объеме достигается высокая мощность?

Высокая мощность двигателей роторного типа обусловлена тем, что на выходе каждый такт идет как рабочий. Так как ротор заменяет собой минимум 4 поршня, используя малый объем и возможность развивать высокие обороты, двигатели роторного типа имеют преимущество примерно в 2-3 раза над поршневыми ДВС.

К тому же у роторного двигателя есть еще несколько плюсов:

- двигатель отлично сбалансирован, как следствие практически нет вибрации;

- компактность и малый вес, как следствие возможность добиться оптимального расположения и разрисовки по осям;

- простота конструкции.

Почему роторные двигатели настолько редкие?

Причин здесь несколько:

Сложность конструкции. Производство двигателя роторного типа требует больших затрат. Это обусловлено необходимостью использовать специальное высокоточное оборудование и качественные износостойкие материалы.

Маленький ресурс и неремонтопригодность. Для качественной работы двигателя необходима точная подгонка всех элементов, а так как в процессе использования двигателя происходит износ комплектующих (особенно ротора и корпуса-цилиндра), то не только снижается КПД, но и в разы повышается расход масла.

Локальный перегрев. Роторный двигатель очень боится перегрева. Причиной этому служит малое пятно контакта цилиндра и ротора, которое и является причиной частого перегрева этих моторов.

А на сегодня все!

Принцип работы роторного прядения

Мажарул Ислам Кирон

Последнее обновление 27/01/2021

Современное производство пряжи: пневмомеханическое прядение Бхавдип Палдия

Факультет текстильных технологий

Инженерно-технологический колледж Сарваджаник, Сурат@00017 Электронная почта: bhavdip Paldiya

Введение роторного прядения:

- Пневмомеханическое прядение с самого начала характеризовалось несравненно более высоким производственным потенциалом, чем кольцевое прядение .

- Этот потенциал неуклонно увеличивался за счет постоянного увеличения скорости вращения ротора и обмотки. Таким образом, пряжа пневмомеханического прядения всегда имела успех там, где ее производство было дешевле, чем пряжа кольцевого прядения, и она оказывалась пригодной для рассматриваемого диапазона применения. Пневмомеханическое прядение объединяет две стадии процесса → прядение и → обмотка в одной машине.

- Открытое прядение также известно как роторное прядение, прядение со свободным волокном и прядение с перерывами. Принцип вращения с открытым концом аналогичен принципу вращения сушилки для белья, заполненной листами. Если бы вы могли открыть дверь и вытащить простыню, она бы закрутилась вместе, когда вы вытащили бы ее.

- Лента с картона поступает в ротор, скручивается в пряжу и выходит, намотанная на катушку, все готово для перехода к следующему этапу. На автоконере нет передвижной стадии или переупаковки. Эта система намного менее трудоемка и быстрее, чем кольцевая прядильная машина со скоростью вращения ротора до 140 000 об/мин.

- Конструкция ротора является ключом к работе прядилок с открытым концом. Для каждого типа волокна может потребоваться различная конструкция ротора для обеспечения оптимального качества продукта и скорости обработки.

- Первые машины с открытым концом в Соединенном Королевстве были размещены куроулдами в условиях строжайшей секретности на кленовой фабрике в Олдхэме в 1967 году.

- Одним из недостатков незамкнутого прядения является то, что оно ограничено более грубым номером, другим является структура самой пряжи с меньшим количеством параллельных волокон по сравнению, например, с кольцепрядильной пряжей, следовательно, ткань, изготовленная из незамкнутой пряжи, имеет «более нечеткую структуру». «Чувство и более низкая износостойкость.

- Пневмомеханическое прядение более экономично, чем кольцевое прядение, при производстве пряжи грубой и средней плотности. В последние годы было предпринято много попыток дальнейшего развития пневмомеханического прядения в области тонкой пряжи, т. е. пряжи пряжи тоньше, чем хлопковая пряжа 40s.

ИСТОРИЯ ПРЯМОГО ПРЯДЕНИЯ:

Мировой спрос на волокно огромен. Превращение сырого волокна в пряжу — сложный процесс. Многие производители конкурируют за предоставление прядильных машин, необходимых для удовлетворения спроса, за счет повышения производительности прядения и дополнительных улучшений качества пряжи.

В течение последних трех столетий

Промышленная революция, начавшаяся в восемнадцатом веке, произвела много важных инноваций в текстильной промышленности. Те, которые связаны с прядением волокон, перечислены ниже:

- 1764: Джеймс Харгривз изобрел «прядильную Дженни».

- 1769: Ричард Аркрайт изобрел прялку с водяным приводом.

- 1779: Сэмюэл Кромптон объединил две системы в своем «прядущемся муле».

- 1828: Торп, Дженк и Мейсон создали прототип «кольцевой рамы».

- 1937: Бертельсен разработал относительно совершенный открытый конец.

- 1965: Чешская пневмомеханическая прядильная машина KS200 была представлена с частотой вращения ротора 30000 об/мин.

- 1967: Усовершенствованная машина BD200 с G5/1 Rieter представлена первой мельницей OE, запущенной в производство

- 1971–1975: Производитель машин значительно увеличился, и были запущены новые и улучшенные версии машин с увеличенной скоростью 100000 об / мин.

- 1975: Также была представлена первая автоматизированная машина от Suessen, оснащенная Spincat и Cleancat, которая открыла прорыв в промышленном пневмомеханическом прядении.

- 1977: Станки Autocoro стали свидетелями того, как компания Schlafhorst произвела фурор на открытом рынке.

ОПЕРАЦИИ АВТОПРЯДИЛЬНОГО ПРЯДЕНИЯ:

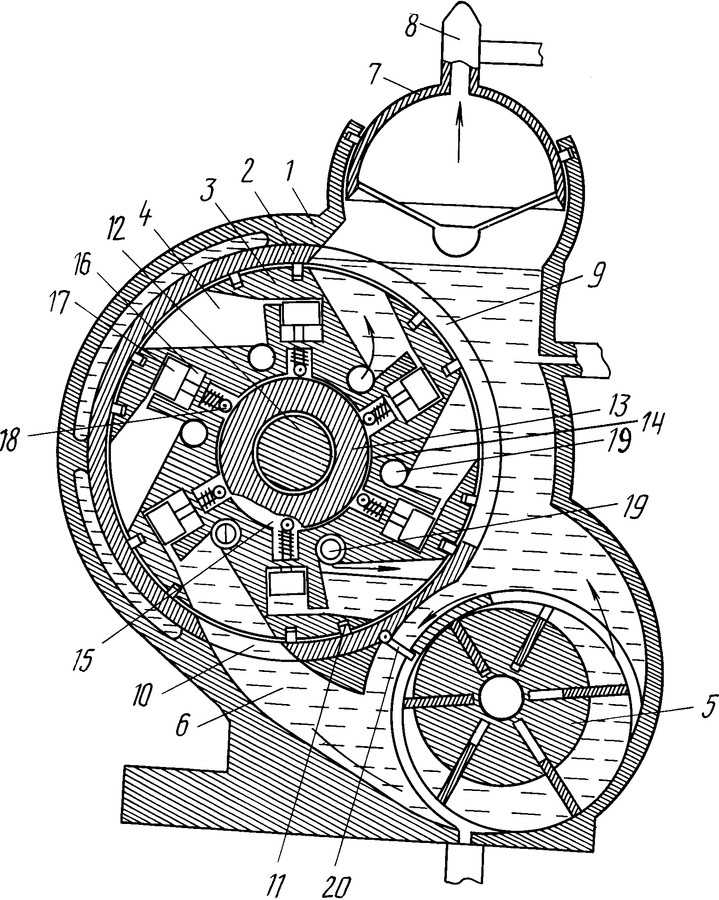

Пневмомеханическая прядильная машина отличается от любой другой машины коротковолокнистой прядильной фабрики спектром задач, которые она должна выполнять, а именно всеми основными операциями:

- Подача ленты:

- Разрыхление ленты: Вращающиеся зубья разрыхлителя вычесывают отдельные волокна из ленты, зажатой между подающим столом и подающим валиком.

После выхода из вращающегося разрыхлителя волокна подаются в канал для волокон.

После выхода из вращающегося разрыхлителя волокна подаются в канал для волокон. - Транспортировка волокна к ротору: Под действием центробежных сил и вакуума в корпусе ротора волокна в определенной точке отрываются от открывающего валика и перемещаются по каналу для волокон к внутренней стенке ротора.

- Сбор волокон в канавке ротора: Центробежные силы в быстро вращающемся роторе заставляют волокна двигаться от конической стенки ротора к канавке ротора и собираться там, образуя волокнистое кольцо.

- Формирование пряжи: Когда конец крученой пряжи выходит из выпускного сопла в канавку ротора, он получает крутку от вращения ротора вне сопла, которая затем продолжается в пряже внутрь ротора. Конец пряжи вращается вокруг своей оси и непрерывно закручивает волокна, уложенные в канавку ротора, с помощью насадки, которая действует как удерживающий крутку элемент.

- Отвод пряжи, намотка: Пряжа, образованная в роторе, непрерывно отводится подающим валом и прижимным роликом через сопло и отводящую трубку и наматывается на паковку с поперечной намоткой.

Между отбором и упаковкой несколько датчиков контролируют движение пряжи, а также качество пряжи и инициируют очистку пряжи, если какие-либо предварительно выбранные значения превышены.

Между отбором и упаковкой несколько датчиков контролируют движение пряжи, а также качество пряжи и инициируют очистку пряжи, если какие-либо предварительно выбранные значения превышены.

ПРИНЦИП РАБОТЫ РОТОРНОГО ПРЯДЕНИЯ:

- Общий принцип работы открытого роторного прядения показан на рис.

- Входная лента сначала раскрывается и вытягивается разматывающим роликом. Волокна транспортируются по трубе к ротору, где прядь волокна подвергается скручиванию.

- После крутки выходная пряжа сматывается в пакеты «сыр» или «конус» необходимого размера. Входная лента может быть кардочесальной или тянутой. Как правило, используется тянутая лента. Лента протягивается через конденсатор подающим роликом, работающим в сочетании с подпружиненной педалью подачи. Точка зажима между подающим валиком и педалью подачи определяет положение пучков волокон, перемещающихся в открывающий валик.

- Лента может иметь более 20 000 волокон в поперечном сечении. Это означает, что пряжа из 100 волокон в поперечном сечении потребует общей вытяжки 200.

- Эта величина тяги существенно выше, чем в кольцевом прядении. Вытяжка при пневмомеханическом прядении сначала осуществляется с помощью разрыхлителя (механическая тяга), открывающего входную ленту, а затем струи воздуха (воздушная тяга).

- Быстро вращающийся расчесывающий валик вычесывает передние концы волокон. Отделенный мусор собирается в центральной камере, откуда его можно удалить. Волокно с раскрывающего валика всасывается через транспортную трубку и осаждается на внутренней рифленой поверхности ротора.

- Транспортировочная трубка сужена для создания ускоряющегося воздушного потока, распрямляющего волокна. Эти две операции создают тягу, достаточную для того, чтобы уменьшить 20 000 волокон, поступающих на открывающий валик, до нескольких волокон (2–10 волокон) на выходе из транспортной трубы.

- Уплотнение при пневмомеханическом прядении достигается механическим скручиванием. Крутящий момент, создающий скручивание нити, создается вращением ротора.

- Величина крутки (оборотов на метр) определяется соотношением между скоростью вращения ротора (об/мин) и скоростью наматывания (метры/мин). Каждый оборот ротора производит один оборот крутки. Операция намотки при вращении ротора полностью отделена от операций вытягивания и скручивания.

ОБРАБОТКА ВОЛОКНА ПРИ РОТОРНОМ ПРЯДЕНИИ:

- Степень раскрывающего действия гребнечесального вала зависит от длины волокна. По мере увеличения длины волокна сила, действующая на волокнистую бородку, значительно возрастает.

- Это может привести к повреждению волокна и его потере. Поэтому при пневмомеханическом прядении требуется тщательный контроль длины волокна. Когда волокно обтекает гребнечесальный валок, трение между волокнами и металлической камерой приводит к снижению скорости волокна по сравнению с поверхностной скоростью расчесывающего валка.

- В качестве альтернативы можно использовать внешний насос, как в большинстве современных машин. Другой подход к минимизации дезориентации волокон в воздуховоде заключается в разработке его формы, которая сужается к ротору, чтобы обеспечить ускорение волокон по мере их приближения к внутренней поверхности ротора. Это действие может также выпрямить крюки тянущегося волокна.

- По мере укладки последовательных слоев волокон на внутреннюю поверхность ротора происходит удвоение. Это действие направлено на выравнивание мелких неровностей пряжи.

- Это двойное действие в значительной степени способствует низкой неравномерности и большей однородности пряжи, полученной методом пневмомеханического прядения. Устранение процесса ровницы также в значительной степени способствует однородному качеству роторной пряжи. Эти волокна имеют свободный конец, который оборачивается вокруг периферии пряжи.

- Это характеристика, присущая пряже пневмомеханического прядения.

Эти волокна обычно называют «волокнистыми лентами» или «оберточными волокнами». Долю оберточных волокон часто оценивают, используя соотношение между длиной штапельного волокна и окружностью ротора. Другие свойства волокна, которые могут влиять на волокна обертки в пряже, включают жесткость и тонкость волокна. Более жесткие и грубые волокна с большей вероятностью станут волокнами обертки.

Эти волокна обычно называют «волокнистыми лентами» или «оберточными волокнами». Долю оберточных волокон часто оценивают, используя соотношение между длиной штапельного волокна и окружностью ротора. Другие свойства волокна, которые могут влиять на волокна обертки в пряже, включают жесткость и тонкость волокна. Более жесткие и грубые волокна с большей вероятностью станут волокнами обертки.

ЧАСТИ РОТОРА:

- Ролик подачи и пластина подачи

- Ролик с пилообразным или игольчатым покрытием, называемый открывающим роликом

- Коническая трубка, называемая транспортным каналом

- Неглубокая чашка, называемая ротором (на внутренней периферийной поверхности прорезана канавка, называемая канавкой ротора)

- Фланцевая трубка (называемая съемной трубкой), обращенная к основанию ротора соосно со шпинделем ротора

- Пара подающих роликов, подающих пряжу к мотальному устройству.

Различные конструкции Nevel:

Разница разницы в роторах:

Конструкции ротора или Nevels зависит от типов материалов, и которые отсчитаны Yyarn. производство….

производство….

ПРЯМОПРЯЖЕНИЕ ИМЕЕТ СЛЕДУЮЩИЕ ПРЕИМУЩЕСТВА:

- Меньший расход энергии на единицу произведенного количества пряжи

- Более высокая скорость введения крутки, что приводит к очень высокой скорости подачи пряжи

- Значительное повышение производительности

- Упаковка большего размера

- Отказ от некоторых процессов, таких как ровница и намотка более однородной пряжи.

ПРИМЕНЕНИЕ РОТОРНОЙ ПРЯЖИ:

- Нити с открытым концом придают конечному изделию различные характеристики. Эти нити могут быть успешно использованы в тканях, где однородность и более гладкая поверхность имеют первостепенное значение. Нити с открытым концом

- используются в ворсовых тканях, швейных, бытовых, промышленных и технических изделиях. Использование включает плотный атлас и поплин, вельвет, вельвет, непромокаемую одежду, джинсовую ткань, сверла, простыни, наволочки, покрывала, набивные ткани, шторы, оконные жалюзи, обивку, тряпки для уборки, одежду, нижнее белье, ковры, ковры, одеяла, махровые ткани.

полотенца и подгузники.

полотенца и подгузники.

Вам также могут понравиться:

- Кольцепрядильная машина: вытяжная система, различные части и функции

- Процедура технического обслуживания кольцепрядильных машин

- Причины низкого качества кольцевого прядения

- Trutzschler Blow Room Line – обзор

- Последние разработки станков с кольцевыми рамами

- Различные детали и особенности Ring Traveler

- Лабораторное оборудование для испытаний прядения, его характеристики и функции

- Система кольцевых данных и ее применение на кольцевой раме

- Обзор цифрового автовыравнивателя в ленточной машине

- Интегрированная система композитного прядения (ICS): производство и преимущества

- Инновации в технологиях прядения джинсовой одежды

- Значение системы кондиционирования воздуха на прядильных фабриках

- Последние разработки Simplex Machine

Мажарул Ислам Кирон

Основатель и редактор Textile Learner. Он консультант по текстилю, блогер и предприниматель. Он работает консультантом по текстилю в нескольких местных и международных компаниях. Он также является автором Википедии.

Он консультант по текстилю, блогер и предприниматель. Он работает консультантом по текстилю в нескольких местных и международных компаниях. Он также является автором Википедии.

Поделитесь этой статьей!

Категории СпиннингКак работает роторное прядение? Принцип. Операция. Применение

Прядение с открытым концом имеет преимущества высокой скорости, большого объема пряжи, широкой адаптируемости, простого механизма и отсутствия необходимости в веретенах, кольцах и бегунках, что может удвоить выпуск пряжи.

1. Как работает роторное прядение?

Пневмомеханическое прядение является наиболее развитой системой в производстве пряжи с открытым концом. Он имеет все необходимые требования для эффективного метода прядения. Спиннинг с открытым концом имеет некоторые ограничения. Не подходит для прядения тонкой пряжи. При этом больший объем приведет к открытой пряже. В этом методе используется высокий множитель крутки.

Открытая пряжа обладает хорошей устойчивостью к истиранию. Это особенность пряжи с открытым концом, производимой пневмомеханическим прядением. Открытая пряжа состоит из волокон, намотанных на поверхность пряжи. Раскрывающаяся пряжа также содержит тонкий внешний слой волокон практически без крутки или даже крутки в противоположном направлении. При каждом вращении ротора к уже хорошо скрученным пучкам волокон прикрепляются новые волокна. Эти опоздавшие получают лишь часть необходимого уровня искажений. Если эта низкая крутка ниже, чем ложная крутка, волокна будут крутиться в противоположном направлении.

Это особенность пряжи с открытым концом, производимой пневмомеханическим прядением. Открытая пряжа состоит из волокон, намотанных на поверхность пряжи. Раскрывающаяся пряжа также содержит тонкий внешний слой волокон практически без крутки или даже крутки в противоположном направлении. При каждом вращении ротора к уже хорошо скрученным пучкам волокон прикрепляются новые волокна. Эти опоздавшие получают лишь часть необходимого уровня искажений. Если эта низкая крутка ниже, чем ложная крутка, волокна будут крутиться в противоположном направлении.

_Photo Источник: Shandong Tongda Textile Machinery Co.,Ltd

2. Каков принцип роторного прядения?

Существуют три популярные технологии производства пряжи, такие как кольцевое прядение, роторное или открытое прядение и воздушно-струйное прядение. Из них кольцевое прядение является самым старым и до сих пор использовалось для производства пряжи различного количества. С другой стороны, пневмомеханическое прядение и воздушно-реактивное прядение являются современными прядильными машинами. Внедрение этих современных прядильных машин устраняет недостатки процесса кольцевого прядения.

Внедрение этих современных прядильных машин устраняет недостатки процесса кольцевого прядения.

Открытое или роторное прядение является одним из самых современных методов прядения и намотки. В этом процессе прядение и намотка умело объединены в один процесс. Процесс выходит за рамки всех проблем кольцевого прядения, разделяя скручивание и намотку в методе производства пряжи. Он находится бок о бок с кольцевой рамой. Успехи пневмомеханического прядения обусловлены, с одной стороны, значительным повышением производительности, а с другой — возможностью полной моторизации процесса прядения. Это возможно, потому что он объединяет три производственных процесса скоростной рамы, кольцевой рамы и намотки в отдельные этапы. Это не просто экономика, это постоянная эволюция ваших параметров. 9(1) Подача ленты: открывающий валик через подающий валик и подающий стол через направляющую ленты.

(2) Разрыхление:

Вращающиеся зубья разрыхлителя вычесывают отдельные волокна из ленты, зажатой между подающим столом и подающим валиком. После выхода из вращающегося разрыхлителя волокна подаются в канал для волокон.

После выхода из вращающегося разрыхлителя волокна подаются в канал для волокон.

(3) Подача волокна к ротору:

Центробежная сила и вакуум в корпусе ротора заставляют волокна отрываться от разрыхлителя в определенной точке и перемещаться по каналу для волокон к внутренней стенке ротора .

Волокна собираются в пазах ротора:

Центробежная сила в быстро вращающемся роторе перемещает волокна от конических стенок ротора к пазам ротора, где они собираются, образуя кольца волокон.

(4) Формование пряжи:

Когда конец крученой нити входит в прорезь ротора из вытяжного сопла, он скручивается за счет вращения ротора вне сопла, а затем продолжается в роторе в пряже. Конец нити вращается вокруг своей оси и непрерывно скручивает волокна, укладываемые в канавки ротора, с помощью насадки, выполняющей роль элемента поддержания скручивания.

(5) Забор и намотка пряжи:

Пряжа, образующаяся в роторе, непрерывно выводится валом подачи нити и прижимным роликом через сопло и трубку отвода нити и наматывается на поперечную нить. раневой пакет. Между приемкой и упаковкой несколько датчиков контролируют движение пряжи и качество пряжи и начинают очистку при превышении любого предварительно выбранного значения.

раневой пакет. Между приемкой и упаковкой несколько датчиков контролируют движение пряжи и качество пряжи и начинают очистку при превышении любого предварительно выбранного значения.

_Фото Источник: Shandong Tongda Textile Machinery Co.,Ltd

Источник: WIKI 、Текстильная машина

4. В чем разница между кольцевым прядением и пневмомеханическим прядением? Заявление?

Беспрядильное и кольцевое прядение представляют собой новый тип текстильной технологии, а другой — старомодную технологию прядения. Беспрядильное прядение — беспрядильное, кольцепрядильное — механическое прядение, крутящееся веретенами, стальными колокольчиками и гонщиками и тянущееся роликами. С другой стороны, прядение с открытым концом заключается в транспортировке волокон по воздуху и их скручивании, удерживая за один конец. Вообще говоря, пряжа кольцевого прядения имеет большую ворсистость, чем воздушное прядение, более высокую прочность и лучшее качество. Процесс прядения на открытом воздухе короткий, а выступающая ворсистость меньше, особенно вискозное волокно более очевидно, волокно на пряже не рвется, но вокруг тела пряжи наматывается много ворса, поэтому роторная пряжа имеет меньше ворсистости. и считает. Количество и степень вращения не могут быть очень высокими, а цена тоже низкой.

и считает. Количество и степень вращения не могут быть очень высокими, а цена тоже низкой.

С точки зрения структуры тела пряжи кольцевое прядение является относительно плотным, в то время как открытое прядение является пушистым и грубым по стилю, что подходит для джинсовых тканей, а открытое прядение обычно толще.

_photo Источник: Shandong Tongda Textile Machinery Co., Ltd

5. Рекомендуемое вращение ротора:

(1) Tongda Rotor Spinning HJF1603

на основе на основе ссылки на авансовые технологии Advance Technology Rotor Rotor Spinning. Роторная прядильная рама HJF1603 представляет собой своего рода высокоскоростную, эффективную, большую упаковку и самоистощающуюся прядильную раму с открытым концом. Основываясь на освоении и освоении современной технологии прядения и объединении самых передовых научных и технологических достижений, мы разделяем требования рынка, в том числе специально заказываемое оборудование для отходов хлопчатобумажной пряжи, шерстяного прядения, льняной пряжи, пряжи для перчаток и так далее на конкретном рынке пряжи.