Проверить и проточить тормозные барабаны на грузовике

Содержание

- Расточка тормозных барабанов грузовых и легковых автомобилей

- Проточка тормозных барабанов грузовиков и «легковушек» – неисправности

- Станок и стенд для расточки тормозных барабанов – вариант решения проблемы

- Стоимость работ

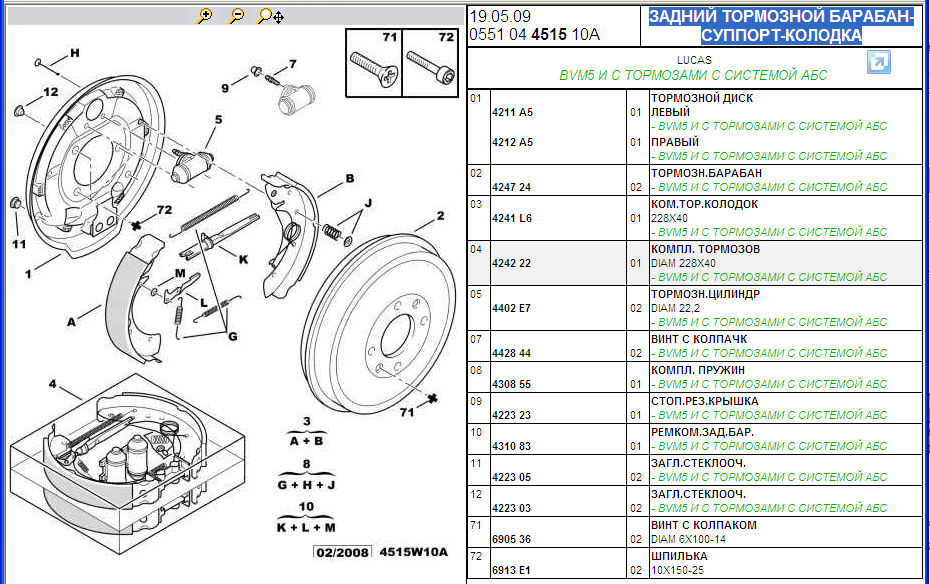

Многие авто оснащены задней системой торможения, она в свою очередь состоит из тормозного барабана, в который установлен механизм «саморазводки» колодок. На территориях постсоветских стран в условиях эксплуатации этот механизм часто засоряется и через каждые 14 тысяч километров пробега перестает правильно работать. Но если вовремя производить профилактику этой системы, то задние барабанные тормоза будут эффективны в работе.

Одним из важных моментов профилактики в системе торможения для грузовых и легковых авто считается проточка либо расточка тормозных барабанов (на рабочей поверхности протачивается кромка). После правильной замены колодок, обратной сборки тормозного механизма, обеспечивается минимальный зазор между поверхностью барабана и колодками.

Тормозные колодки в тормозной системе подлежат замене, если пробег составляет около 80 тысяч километров. Профилактику систему торможения, а именно колодок, нужно проводить не меньше, чем через каждые 30 тысяч километров. В городе при эксплуатации авто во много раз увеличивается частота использования системы торможения, а также возрастает на нее нагрузка. Если часто использовать тормоза, это приводит к сильному нагреву, резко снижается эффективность, что плохо влияет на выполнение их прямых функций.

Тормозные колодки изготовлены из материала, который имеет неоднородную структуру, в процессе эксплуатации по всему радиусу на рабочей поверхности барабана образуются борозды и канавки, происходит их частичная деформация, что приводит к повышенному износу колодок и вибрации, в результате происходит снижение эффективности торможения.

Неисправность тормозной системы авто можно определить по следующим признакам

:- ухудшение качества торможения;

- ощущается биение педали и руля;

- при нажатии на педаль тормоза слышен характерный шум;

- появление вибрации.

Как можно восстановить тормозную систему?

Существуют два способа восстановления:

- заменить новыми тормозные барабаны;

- выполнить проточку барабанов.

В данной ситуации оптимальным решением будет купить новые барабаны. Но часто стоимость новых барабанов очень высока. При постоянной эксплуатации авто не каждому по карману дополнительные расходы. Дешевле будет вариант расточки барабанов, поэтому у автомобилистов он пользуется большим спросом. Наши сограждане чаще прибегают к этому способу решения проблемы.

Расточить или проточить — это на специальном стенде или станке методом проточки можно с рабочей поверхности устранить неровности и дефекты путем снятия или удаления слоя металла. Иногда этот процесс специалисты называют профилактическое техническое обслуживание или реставрация.

Сколько же нужно снимать? Производитель для каждой модели устанавливает допустимую минимальную толщину. Эти цифры считаются нормативно допустимыми. Если на авто установлены штатные барабаны, цифры можно найти в инструкции от производителя или в руководстве пользователя.

Если на авто установлены штатные барабаны, цифры можно найти в инструкции от производителя или в руководстве пользователя.

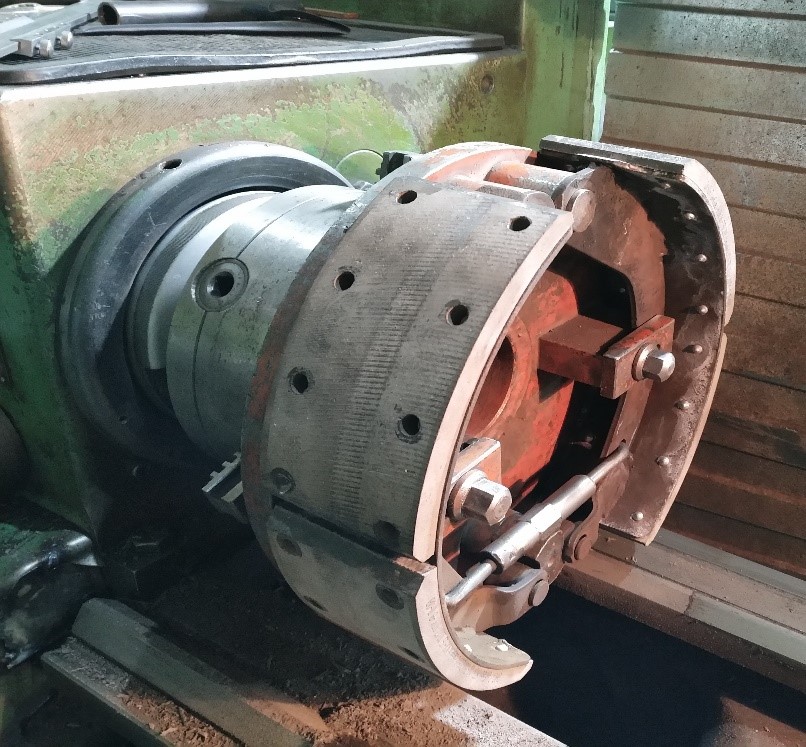

Стенд и станок для расточки тормозных барабанов будет вариантом решения проблемы. Не так давно автовладелец не задумывался где и каким образом производить расточку. Он просто снимал их и нес в мастерскую. Там опытный токарь, который хорошо знает свое дело, давал этой запчасти «вторую жизнь». Это был трудоемкий и сложный технологический процесс.

Расточка — это не банальное протачивание на рабочей поверхности верхнего слоя. Важно при балансировке придерживаться всех параметров относительно ступицы колеса и барабана. Сбой или неточности в одном из этапов такого процесса приведут к серьезным или к трагическим последствиям. Поэтому к таким моментам нужно подходить с большим вниманием и со всей ответственностью.

У современных мастеров СТО в распоряжении есть специальный станок, в нем возможно запрограммировать все параметры, и тогда в режиме заданной программы происходит расточка, проточка и шлифовка барабана. Это позволит в этом технологическом процессе минимизировать вероятность погрешностей и ошибок. Часто нет нужды снимать тормозной барабан с авто.

Это позволит в этом технологическом процессе минимизировать вероятность погрешностей и ошибок. Часто нет нужды снимать тормозной барабан с авто.

Как правило, проточка со снятием осуществляется на специализированном стенде или стационарном токарном станке для расточки барабанов. С помощью переносного станка для проточки осуществляется процесс без снятия. Возможен вариант подручными средствами самостоятельной шлифовки или расточки барабанов, хотя такой способ выглядит сомнительным в плане его дальнейшей безопасности и эффективности эксплуатации.

В результате проточки профессиональным мастером на специальном оборудовании:

- можно реально сэкономить семейный бюджет;

- увеличить срок эксплуатации тормозных барабанов;

- повысить эффективность работы тормозной системы;

- устранить биение.

А теперь подытожим:

Можно самому сделать проточку тормозного барабана. Но чтобы завершить такой процесс, нужно быть готовыми к выполнению двух условий — иметь свой токарный станок и быть токарем определенного разряда. В других случаях следует руководствоваться здравым смыслом и не рисковать.

В других случаях следует руководствоваться здравым смыслом и не рисковать.

Как правильно должна быть выполнена проточка тормозных барабанов своими руками у легковых или грузовых автомобилей? Стоит ли этим заниматься самому, или все-таки довериться профессионалам? Разберемся в этом, казалось бы, не очень сложном процессе.

Расточка тормозных барабанов грузовых и легковых автомобилей

Многие автомобили по-прежнему оснащены задней системой торможения, которая состоит из тормозного барабана с установленным в нем механизмом «саморазводки» колодок. В условиях эксплуатации автомобиля на территориях постсоветских стран этот механизм довольно быстро засоряется и через каждые 9-14 тыс. км. пробега он практически перестает правильно работать. Впрочем, если вы будете вовремя делать профилактику этой системы, то сами по себе задние барабанные тормоза довольно эффективны.

Одним из важнейших моментов профилактики системы торможения, как для легковых, так и для грузовых автомобилей, является проточка или расточка тормозных барабанов (протачивается кромка на рабочей поверхности).

Тормозные колодки в тормозной системе барабанного типа подлежат замене при достижении пробега около 60-80 тыс.км. Но профилактику системы торможения, и в частности колодок, стоит производить не реже, чем каждые 20-30 тыс.км. При эксплуатации автомобиля в городе во много раз возрастает частота использования системы торможения, а также нагрузка на неё. Частое использование тормозов приводят к довольно сильному нагреву, что резко снижает эффективность и очень негативно влияет на выполнение ими их прямых функций.

Материал, из которого изготовлены тормозные колодки, имеет неоднородную структуру, и поэтому и в процессе эксплуатации на рабочей поверхности барабана по всему радиусу образуются канавки и борозды, происходит частичная деформация. Это приводит к появлению вибрации и повышенному износу колодок, и как результат – значительное снижение эффективности торможения.

Определить неисправность в работе тормозной системы автомобиля можно по следующим признакам:

- Появление вибрации;

- Нажимая на педаль тормоза, слышим характерный шум;

- Ощущается биение руля и педали;

- Ухудшение качества торможения.

Проточка тормозных барабанов грузовиков и «легковушек» – неисправности

Как для грузовиков, так и для легковых автомобилей, существует два способа восстановить тормозную систему:

- заменить тормозные барабаны на новые;

- выполнить проточку тормозных барабанов.

Оптимальное решение в данной ситуации – купить новые барабаны. Но зачастую стоимость замены деталей на новые довольно высока. И при постоянной эксплуатации автомобиля дополнительные расходы могут быть не каждому по карману. Вариант расточки автомобильных барабанов дешевле, поэтому пользуется большим спросом у автомобилистов. Именно к этому способу решения данной проблемы всё чаще и чаще прибегают многие наши сограждане.

Проточить или расточить – это означает, что на специальном станке или стенде методом проточки устраняются дефекты и неровности с рабочей поверхности путем удаления (снятия) слоя метала. Специалисты иногда называют этот процесс – реставрация или профилактическое техническое обслуживание.

Так сколько же именно нужно снимать? Для каждой отдельной модели производитель устанавливает минимально допустимую толщину. Вот именно эти цифры и являются нормативно допустимыми. И увидеть вы их можете либо в руководстве пользователя, если на автомобиле установлены штатные барабаны, либо в эксплуатационной инструкции от производителя.

Станок и стенд для расточки тормозных барабанов – вариант решения проблемы

Ещё не так давно автомобилист даже не стоял перед выбором, где и как производить расточку. Просто снимал их и относил в токарную мастерскую. Где уже опытный токарь, хорошо знающий свое дело, в порядке очереди давал вашей запчасти «вторую жизнь». Это был довольно сложный и трудоёмкий технологический процесс.

Расточка – это не просто банальное протачивание верхнего слоя рабочей поверхности. Важно также придерживаться всех параметров при балансировке, относительно барабана и ступицы колеса. Неточности или сбой в одном из этапов этого процесса могут привести к серьезным, а иногда и к трагическим последствиям. Поэтому к этим моментам рекомендуется подойти со всей ответственностью и вниманием.

Сейчас в распоряжении современных мастеров СТО есть специализированный чудо-станок, в котором возможно все параметры запрограммировать, и шлифовка, проточка, или расточка барабана происходит в режиме заданной программы. Что позволит минимизировать вероятность ошибок и погрешностей в этом технологическом процессе.

Более того, очень часто нет нужды и вовсе снимать тормозной барабан с автомобиля.

Проточка со снятием, как правило, осуществляется на стационарном токарном станке или специализированном стенде для расточки барабанов. Процесс без снятия осуществляется при помощи переносного специализированного станка для проточки. Возможен вариант самостоятельной расточки или шлифовки барабанов подручными средствами, хотя этот способ выглядит довольно сомнительным в плане его эффективности и дальнейшей безопасности эксплуатации.

Возможен вариант самостоятельной расточки или шлифовки барабанов подручными средствами, хотя этот способ выглядит довольно сомнительным в плане его эффективности и дальнейшей безопасности эксплуатации.

В случае профессиональной проточки мастером на специализированном оборудовании, мы получим:

- устранение биения;

- повышение эффективности работы тормозной системы;

- увеличение срока эксплуатации тормозных барабанов;

- реальную экономию семейного бюджета (что приятно радует).

Ну а теперь подытожим:

Вполне возможно самостоятельно произвести проточку тормозного барабана. Однако для совершения этого процесса вам, как минимум, необходимо быть готовыми выполнить два условия: быть токарем определенной квалификации и иметь токарный станок. Во всех других случаях, пользуясь здравым смыслом, лучше не рисковать.

В грузовых автомобилях МАЗ используются тормозные механизмы барабанного типа, с двумя внутренними колодками и легкосъемным тормозным барабаном. Один из важнейших моментов при замене тормозных накладок – это проточка тормозных барабанов. В результате проточки все неровности барабана, которые не позволяют полностью прижаться ко всей поверхности новой тормозной колодке, – стачиваются, тем самым резко повышается эффективность торможения.

Один из важнейших моментов при замене тормозных накладок – это проточка тормозных барабанов. В результате проточки все неровности барабана, которые не позволяют полностью прижаться ко всей поверхности новой тормозной колодке, – стачиваются, тем самым резко повышается эффективность торможения.

В нашем техническом центре работы по проточке тормозных барабанов выполняется на стенде TS 1500 «CAORLE».

Если барабаны ремонтопригодны, наши специалисты выполнят их проточку на данном станке.

Преимущества обработки тормозных барабанов и дисков на стенде TS 1500 «CAORLE»:

- Прерывистая подача позволяет воспроизводить практически цилиндрическую проточку, вместо обычной винтовой.

- Предотвращается смещение тормозных накладок в сторону. Отсутствует эффект «стука тормозных колодок».

- Более грубая поверхность ускоряет процесс притирки между тормозной накладкой и барабаном или диском.

- Можно устанавливать большее значение подач, и таким образом, снижать машинное время на 60%.

- Шлифование барабанов обычно больше не является необходимым.

Обращайтесь в «СТ Сервис» и тормозная система Вашего автомобиля МАЗ будет служить долго и надежно.

Стоимость работ

Барабан тормозной КАМАЗ

24.10.2014 #Барабан тормозной # КАМАЗ

Барабан тормозной КАМАЗГрузовые автомобили Камского автозавода оснащаются пневматической тормозной системой с колесными тормозными механизмами барабанного типа — это наиболее простое решение для грузовиков, имеющее низкую цену и высокую эффективность. В данной статье мы посмотрим на то, как устроен и работает один из основных компонентов тормозов КАМАЗ — тормозной барабан.

Назначение тормозного барабана КАМАЗ

Как первые модели грузовиков Камского автозавода, так и современные КАМАЗы имеют принципиально одинаковую тормозную систему, построенную на тормозных механизмах барабанного типа с пневматическим приводом. С выбором пневматического привода все понятно — пневмосистема обеспечивает работу не только тормозов, но и ряда других механизмов (потребителей) автомобиля, в том числе механизма опрокидывания самосвальной платформы, системы управления трансмиссией и т.д. Но почему КАМАЗ не отказывается от традиционных барабанов?

С выбором пневматического привода все понятно — пневмосистема обеспечивает работу не только тормозов, но и ряда других механизмов (потребителей) автомобиля, в том числе механизма опрокидывания самосвальной платформы, системы управления трансмиссией и т.д. Но почему КАМАЗ не отказывается от традиционных барабанов?

Дело в том, что тормозные барабаны позволяют создать простые по конструкции тормозные механизмы с фрикционными элементами большой площади, которые обладают высокой надежностью, а также низкой стоимостью эксплуатации и ремонта. Кроме того, тормозной барабан используется для крепления колесного диска на ступицу, обеспечивая надежную фиксацию колеса.

Однако не все грузовики из Набережных Челнов оснащаются классическими тормозными механизмами барабанного типа. На сегодняшний день сразу две новых модели КАМАЗ имеют тормоза дискового типа — это двухосные шасси КАМАЗ-4307 и 4308 (и, соответственно, все модели на основе этих шасси). Здесь мы о дисковых тормозах говорить не будем, а расскажем только о тормозных барабанах.

Устройство тормозного барабана КАМАЗ

В целом, тормозной барабан КАМАЗ независимо от модели имеет традиционную конструкцию: это цилиндрическая цельнолитая деталь с фланцем для крепления к ступице и установки колеса. Внутренняя поверхность барабана отполирована, а с внешней стороны некоторых моделей барабанов предусмотрены поперечные ребра жесткости. Изготавливаются все барабаны из серого чугуна различных марок.

На фланце барабана высверлены отверстия для болтов, удерживающих колеса, а также отверстия для болтов, с помощью которых сам диск монтируется на ступицу. Однако в ряде моделей тормозных барабанов КАМАЗ предусмотрены только отверстия для шпилек, которые одновременно служат и для монтажа барабана к ступице, и для крепления колесного диска.

Интересно отметить, что тормозные барабаны автомобилей КАМАЗ имеют особенность конструкции, которая нередко вызывает нарекания со стороны владельцев. Дело в том, барабаны имеют довольно тонкие стенки, поэтому они обладают меньшей жесткостью, чем близкие по характеристикам барабаны других грузовиков, а также обладают меньшим потенциалом к ремонту и расточке. Об этом мы более подробно расскажем ниже, а сейчас посмотрим, какие типы барабанов КАМАЗ сегодня выпускаются, и как они могут применяться.

Об этом мы более подробно расскажем ниже, а сейчас посмотрим, какие типы барабанов КАМАЗ сегодня выпускаются, и как они могут применяться.

Типы и применимость тормозных барабанов КАМАЗ

На сегодняшний день в автомобилях КАМАЗ применяется пять типов тормозных барабанов, которые делятся на две большие категории:

• Барабаны с внутренним диаметром 400 мм, рассчитанные под колодки шириной 140 мм;

• Барабаны с внутренним диаметром 420 мм, рассчитанные под колодки шириной 180 мм.

Наибольшее распространение имеют 400-мм барабаны, большие барабаны устанавливаются только на несколько моделей грузовиков.

Сейчас актуальны следующие модели тормозных барабанов КАМАЗ: 4310, 53205 («Евро»), 5511, 6520, 6520 для ведущих мостов MADARA, а также несколько барабанов для прицепов и полуприцепов. Каждый тип барабанов имеет свои особенности.

Тормозной барабан КАМАЗ-4310. Имеет рабочий диаметр 400 мм, 10 отверстий под болты для установки колеса и шесть отверстий для монтажа на ступицу. Применяется на грузовиках КАМАЗ моделей 4310, 43101, различных модификациях 4311, 4326, 43501, 5350, 63501, 6450 и других.

Применяется на грузовиках КАМАЗ моделей 4310, 43101, различных модификациях 4311, 4326, 43501, 5350, 63501, 6450 и других.

Тормозной барабан КАМАЗ-53205 («Евро»). Имеет рабочий диаметр 400 мм, 10 отверстий под болты для установки колеса и четыре отверстия для монтажа на ступицу. Отличительная особенность барабана — наличие девяти продольных ребер жесткости. Устанавливается на КАМАЗы моделей 53228, 65111, 65115, 65116, 6540 и других.

Тормозной барабан КАМАЗ-5511. Имеет рабочий диаметр 400 мм, 5 отверстий для установки шпилек (которые одновременно служат для установки колеса и монтажа барабана на ступицу). Применяются для установки на старые модели грузовиков КАМАЗ, в том числе на 5320, 53212, 5410, 54112, 55102, 5511 и другие.

Тормозной барабан КАМАЗ-6520. Большой барабан с внутренним диаметром 420 мм, имеет десять отверстий для установки колеса, три отверстия для монтажа барабана на ступицу и два технологических отверстия. На внешней поверхности предусмотрено 9 ребер жесткости. Используются на грузовиках КАМАЗ моделей 5360, 5460, 6560, 6520, 6522 и на других.

На внешней поверхности предусмотрено 9 ребер жесткости. Используются на грузовиках КАМАЗ моделей 5360, 5460, 6560, 6520, 6522 и на других.

Тормозной барабан КАМАЗ-6520 для мостов MADARA. Имеет рабочий диаметр 420 мм, 10 отверстий для установки колеса, 2 отверстия для монтажа барабана на ступицу и 2 технологических отверстия. В отличие от обычных барабанов 6520, обладает гладкой наружной поверхностью без ребер жесткости. Устанавливается на автомобилях КАМАЗ с ведущими мостами (передним и задними) от завода MADARA (Болгария) — 5460, 6460, 6520, 6522, 65225, а также на автобусах НефАЗ-5297.

Тормозные барабаны для прицепов и полуприцепов. На прицепах и полуприцепах, используемых с автомобилями КАМАЗ (производства НефАЗ, СЗАП и ИЛМЗ), применяется довольно много моделей барабанов, которые мы рассматривать здесь не будем. Нужно лишь сказать, что при выборе барабана на полуприцеп или прицеп необходимо руководствоваться каталожным номером этой запчасти, а также моделью и годом выпуска данного прицепа или полуприцепа.

Рынок предлагает широкий выбор тормозных барабанов для автомобилей КАМАЗ, что обеспечивается производством данных деталей множеством отечественных и зарубежных предприятий. Наиболее распространены «родные» барабаны производства КАМАЗ, популярностью пользуются и другие отечественные барабаны из Ижевска, Екатеринбурга и т.д. Определенным спросом обладают и барабаны для КАМАЗов, произведенные на нескольких китайских заводах, хотя эта популярность обусловлена их более доступной ценой.

Растачивать или менять — что выгоднее и надежнее?

Тормозные барабаны обладают значительным ресурсом, однако реальный срок эксплуатации этих деталей в автомобилях КАМАЗ может быть очень малым — все зависит от условий, в которых работает автомобиль, стиля вождения, грамотности обслуживания тормозных механизмов и т.д. Но в любом случае рано или поздно встает вопрос о ремонте или замене тормозного барабана, и владелец автомобиля должен выбрать, как лучше поступить — отремонтировать старый барабан или просто выбросить его. Чтобы ответить на этот вопрос, нужно разобраться в особенностях барабанов КАМАЗ, механике их износа и возможностях ремонта.

Чтобы ответить на этот вопрос, нужно разобраться в особенностях барабанов КАМАЗ, механике их износа и возможностях ремонта.

Как известно, при нормальной эксплуатации зазор между тормозным барабаном и тормозными колодками в отжатом состоянии должен составлять 0,2-0,4 мм. Однако с течением времени и фрикционные накладки колодок, и внутренняя поверхность тормозного барабана изнашивается, а значит — зазор увеличивается. Эта проблема решается регулировкой хода штока тормозной камеры с помощью регулировочного рычага. Правда, в какой-то момент регулировка перестает помогать — это происходит при критическом износе накладок или барабана.

При износе накладок их просто-напросто меняют на новые (замена производится при толщине накладки около 1 мм), в это же время имеет смысл проверить и барабан. Износ барабана имеет свои особенности — на его внутренней поверхности появляются борозды, а иногда износ происходит неравномерно, и тогда изменяется геометрия барабана, его внутренняя поверхность становится овальной. Все это приводит к снижению эффективности торможения, а значит — снижает безопасность автомобиля.

Все это приводит к снижению эффективности торможения, а значит — снижает безопасность автомобиля.

Очень часто при износе барабана производят его расточку. То есть, на токарном станке с внутренней поверхности барабана снимается тонкий слой металла, в результате чего эта поверхность вновь становится гладкой и цилиндрической. Однако расточка приводит к снижению толщины стенок барабана, что, как нетрудно догадаться, увеличивает его внутренний диаметр. Согласно стандарту, максимальный ремонтный диаметр барабанов КАМАЗ может быть на 6 мм больше номинального, то есть — 406 и 426 мм для разных типов барабанов.

Однако расточка тормозных барабанов — далеко не лучшее решение, о чем говорят все специалисты. Дело в том, что барабаны КАМАЗ имеют довольно «хлипкую» конструкцию, они изначально обладают тонкими стенками, а при расточке жесткость и прочность барабана снижается еще сильнее. Так что расточка КАМАЗовских тормозных барабанов — это дело довольно опасное, особенно, если барабан ремонтируется уже не в первый раз.

У расточки есть и еще один недостаток — она стоит денег, и иногда немалых. Поэтому из соображений безопасности движения на автомобиле и экономии в большинстве случаев имеет смысл покупать и устанавливать на КАМАЗ новые тормозные барабаны. Новый барабан будет служить дольше, а главное — надежнее, чем старый, и поможет сэкономить немалые средства и нервы.

Своевременное обслуживание тормозных механизмов и замена тормозных барабанов КАМАЗ при их критическом износе — одна из основ безопасности дорожного движения, надежной транспортировки грузов и получения максимального дохода с помощью грузовика.

Другие статьи

#Планка генератора

Планка генератора: фиксация и регулировка генератора автомобиля

14.09.2022 | Статьи о запасных частях

В автомобилях, тракторах, автобусах и иной технике электрические генераторы монтируются к двигателю посредством кронштейна и натяжной планки, обеспечивающей регулировку натяжения ремня. О планках генератора, их существующих типах и конструкции, а также выборе и замене этих деталей — читайте в статье.

О планках генератора, их существующих типах и конструкции, а также выборе и замене этих деталей — читайте в статье.

#Переходник для компрессора

Переходник для компрессора: надежные соединения пневмосистем

31.08.2022 | Статьи о запасных частях

Даже простая пневматическая система содержит несколько соединительных деталей — фитингов, или переходников для компрессора. О том, что такое переходник для компрессора, каких типов он бывает, зачем необходим и как устроен, а также о верном подборе фитингов для той или иной системы — читайте в статье.

#Стойка стабилизатора Nissan

Стойка стабилизатора Nissan: основа поперечной устойчивости «японцев»

22.06.2022 | Статьи о запасных частях

Ходовая часть многих японских автомобилей Nissan оснащается стабилизатором поперечной устойчивости раздельного типа, соединенным с деталями подвески двумя отдельными стойками (тягами). Все о стойках стабилизатора Nissan, их типах и конструкции, а также о подборе и ремонте — читайте в данной статье.

#Ремень приводной клиновой

Ремень приводной клиновой: надежный привод агрегатов и оборудования

15.06.2022 | Статьи о запасных частях

Для привода агрегатов двигателя и в трансмиссиях различного оборудования широко применяются передачи на основе резиновых клиновых ремней. Все о приводных клиновых ремнях, их существующих типах, особенностях конструкции и характеристиках, а также о правильном выборе и замене ремней — читайте в статье.

Вернуться к списку статей

Общий | Шлифовка тормозных барабанов на токарном станке | Практик-механик

dalmatiangirl61

Алмаз

- #1

Интересно, есть ли у кого-нибудь здесь опыт или знания о том, почему и где это делается. Я знаю, что люди говорят о шлифовании твердых участков, но, согласно производителям моих станков, процедура шлифования выполняется после токарной обработки, и ни один из них не упоминает о твердых участках или почему. Я предполагаю, что это связано с отделкой поверхности, но мне нужно знать, где и почему.

Я знаю, что люди говорят о шлифовании твердых участков, но, согласно производителям моих станков, процедура шлифования выполняется после токарной обработки, и ни один из них не упоминает о твердых участках или почему. Я предполагаю, что это связано с отделкой поверхности, но мне нужно знать, где и почему.

Поиск в Google выдает только каждое сообщение с момента зарождения Интернета о людях, жалующихся на то, что их тормоза скрипят, поиск по слову «машина для шлифовки тормозных барабанов» дает мне информацию о продаже машин производителя.

Меня не интересует «рентабельно ли» точение тормозов, я просто ищу информацию о процедуре шлифовки, где и зачем это делать. У меня было несколько BL за эти годы, ни у одного из них не было насадки для измельчения, в прошлом году я взял 2 больших BL, и они есть у обоих. Это большие шлифовальные машины с инструментальной стойкой, а не то, что можно использовать вручную.

Джон Эванс

Титан

- #2

Да, шлифовка выполняется после обточки для удаления твердых участков, все барабаны не требуют шлифовки. Чаще встречается на бочках больших грузовиков, чем на вещах размером с легковой автомобиль. провел много лет, работая в области запчастей и ремонта грузовиков HD. Твердые места будут гордиться остальной поверхностью барабана после поворота, поэтому вы шлифуете, чтобы удалить выступающие места.

Улица

Горячекатаный

- #3

с современными керамическими наконечниками они обычно прорезают твердые участки, так что это не гордо, но вы все равно можете видеть, где они находятся. Это относится к наплавке маховиков аналогично тормозным барабанам.

Это относится к наплавке маховиков аналогично тормозным барабанам.

Попробуйте использовать современный керамический наконечник при токарной обработке и откажитесь от старого припоя на твердом сплаве, что означает отсутствие необходимости в шлифовке.

Твердые точки проявляются как блестящие области. Надеюсь, это поможет.

Некоторые системы используют шлифовку для восстановления поверхности маховиков, поскольку это было до керамики, и тогда это был единственный способ решить эту проблему твердого места в чугуне. Может быть, вы думаете об этом.

ХуФлунгДунг

Алмаз

- #4

Как уже упоминалось в другой ветке о роторах дисковых тормозов, может быть эффект «навинчивания», оставленный винтовой траекторией токарного инструмента, воздействующей на колодки при наличии давления. Так что шлифовка устранит этот эффект, я думаю. Но я думаю, что если вы используете надлежащие инструменты и подачи, на поверхности не будет много «слоя», который вы не сможете удалить за несколько секунд с помощью шлифовального бруска, прикрепленного к барабану.

Так что шлифовка устранит этот эффект, я думаю. Но я думаю, что если вы используете надлежащие инструменты и подачи, на поверхности не будет много «слоя», который вы не сможете удалить за несколько секунд с помощью шлифовального бруска, прикрепленного к барабану.

На тормозном диске вы можете получить хорошую отделку торцевой шлифовкой поверхностей диска, создав заштрихованную «укладку», которой не будут следовать колодки. Возможно, это поможет быстро установить новый комплект колодок.

Я часто задавался вопросом о шлифовке твердых мест на маховиках: я этого не делаю, я точу их керамикой и, возможно, немного вручную хонингую алмазным точилом поверх каждого твердого места. Но независимо от того, как вы пытаетесь уменьшить жесткость, она все еще существует и не должна изнашиваться с той же скоростью, что и остальная часть барабана/маховика. Но я никогда не видел, чтобы они возвращались с твердыми точками, торчащими «гордо», они, кажется, изнашиваются, как и остальная поверхность.

Лейксайд53

Нержавеющая сталь

- #5

В моем местном автосервисе используются керамические вставки на некоторых сцеплениях (маховиках) и барабанах/дисках. У моего грузовика маховик был таким. Да, вы можете «видеть» сильные удары, но они не являются мерилом гордости.

ПаккардВ8

Горячекатаный

- #6

В местных автомобильных мастерских шлифуют маховики, и большинство из них используют алмазный круг для обработки труднодоступных мест. Может быть, здесь кто-нибудь точит их керамическим режущим инструментом; Я просто не видел его локально.

Может быть, здесь кто-нибудь точит их керамическим режущим инструментом; Я просто не видел его локально.

Джек Вайнс

dalmatiangirl61

Алмаз

- #7

Думаю, это объясняет мой опыт. Да, да, еще в мастерской, используя старинный Ammco BL, нас учили шлифовать твердые места ручной шлифовальной машиной. Работая в реальных мастерских, у меня всегда были лучшие и более надежные станки, и использование сменных твердосплавных пластин с низкой скоростью подачи позволяло прорезать твердые участки, оставляя блестящую поверхность. Продал свой последний BL, WVN204, около 12 лет назад, поэтому какое-то время был вне игры. Когда вы, ребята, говорите «керамика», вы имеете в виду карбид или теперь у них чисто керамические вставки?

Когда вы, ребята, говорите «керамика», вы имеете в виду карбид или теперь у них чисто керамические вставки?

Думаю, я оставлю шлифовальную насадку вместе с машинами, я, как известно, использую BL не по назначению, может пригодится.

Если кто-нибудь когда-нибудь наткнется на технические данные по процессу, мне было бы интересно их прочитать.

cg285

Нержавеющая сталь

- #8

Когда я был щенком, я использовал машины AMMCO, у которых была электрическая шлифовальная машина, которая устанавливалась вместо режущей оси, и последний проход был сделан с ее помощью. у моего kwik way не было варианта шлифовальной машины, и kwik way сказал, что это не обязательно с твердосплавными битами. у меня не было никаких «гордых» проблем за 30 с лишним лет, что я им владею.

у меня не было никаких «гордых» проблем за 30 с лишним лет, что я им владею.

стив45

Нержавеющая сталь

- #9

Мой отец проработал в Ammco Tools около 20 лет. Летом я работал на него, устанавливая новые машины и ремонтируя их. Шлифовальные машины использовались в основном для барабанов и маховиков. Роторы дисковых тормозов, как правило, не имеют задиров. Сегодня автотормозные барабаны настолько дешевы, что шлифовать их не стоит. Барабаны и маховики грузовых автомобилей по-прежнему можно использовать для шлифования.

Перед шлифованием шлифовальный круг необходимо было отшлифовать, поэтому для этой цели к барабану или маховику прикрепляли алмазный инструмент для правки.

Этот инструмент для правки имел штифт, который вставлялся в отверстие в панели переключателей, что позволяло двигателю токарного станка работать. Приходилось снимать его с панели переключателей, отключая мотор токарного станка при правке шлифовального круга. Затем вы вставляете насадку обратно в панель переключателей во время шлифовки барабана.

У меня еще есть шлифовальный станок для тормозных колодок с головкой Fixed Anchor и насадками для барабанов разного размера:

Большинство людей, которые работают с барабанными тормозами, не понимают причины этой головки. Он предназначен для имитации того, как колодки на самом деле крепятся к опорной пластине, и его действительно следует использовать с тормозами в стиле Bendix.

Головка кулачка на самом деле предназначалась для использования на тормозах Chrysler Center Plane:

Она не обеспечивает должного притирания тормозов типа Bendix.

В настоящее время я не знаю, точит ли кто-нибудь тормозные колодки. Когда я работал на своего отца, 98% тормозных накладок содержали асбест. У EPA и OSHA была бы корова, если бы вы сегодня попытались измельчить асбестовую футеровку.

Когда я работал на своего отца, 98% тормозных накладок содержали асбест. У EPA и OSHA была бы корова, если бы вы сегодня попытались измельчить асбестовую футеровку.

диан

Титан

- #10

Как вы думаете, действительно ли необходимо шлифовать колодки после ремонта барабана?

стив45

Нержавеющая сталь

- #11

диан сказал:

Вы считаете, что шлифовать колодки после ремонта барабана действительно необходимо?

Нажмите, чтобы развернуть…

Ну, дерьмо. Я написал диссертацию, чтобы ответить вам, и я думаю, время истекло. Отвечу позже.

dalmatiangirl61

Алмаз

- #12

Стив

Я использовал шлифовальную машину для тормозных колодок всего несколько раз, и это было в мастерской, в рабочих мастерских у нас ее никогда не было. У меня есть идея, чтобы профиль обуви соответствовал профилю барабана, но, как вы сказали, «никто так больше не делает». Я был бы заинтересован в повторении той диссертации.

У меня есть идея, чтобы профиль обуви соответствовал профилю барабана, но, как вы сказали, «никто так больше не делает». Я был бы заинтересован в повторении той диссертации.

стив45

Нержавеющая сталь

- №13

Ты задаешь отличный вопрос, Диан!

В идеале ответ был бы положительным; но в современном мире это может и не понадобиться.

Во-первых, давайте посмотрим, как работает тормоз Bendix duo-servo. Есть две обуви, основная и дополнительная. Цель основной колодки — задействовать вторичную колодку, которая выполняет большую часть торможения. Вторичная колодка находится на задней стороне опорной пластины и имеет большую подкладку, чем основная колодка. Верх башмаков входит в зацепление с анкерным штифтом, расположенным в верхней части опорной пластины. Когда колесо вращается в прямом направлении, первичная колодка отрывается от анкерного штифта и вращается, прижимая верхнюю часть вторичной колодки к анкерному штифту. Именно это заклинивание вторичной колодки против штифта оказывает давление на тормозной барабан. (Тормозное усилие при движении задним ходом меньше, потому что на основной колодке меньше площадь накладки, которая теперь выполняет большую часть работы). Обратите внимание на разную длину подкладки на фото ниже:

Верх башмаков входит в зацепление с анкерным штифтом, расположенным в верхней части опорной пластины. Когда колесо вращается в прямом направлении, первичная колодка отрывается от анкерного штифта и вращается, прижимая верхнюю часть вторичной колодки к анкерному штифту. Именно это заклинивание вторичной колодки против штифта оказывает давление на тормозной барабан. (Тормозное усилие при движении задним ходом меньше, потому что на основной колодке меньше площадь накладки, которая теперь выполняет большую часть работы). Обратите внимание на разную длину подкладки на фото ниже:

При точении тормозного барабана на токарном станке внутренний радиус отодвигается от анкерного штифта. Это означает, что при включении тормоза верхняя часть накладки вторичной колодки находится дальше от барабана, т.е. он не идет на контакт. По мере того, как барабан обрезается до больших размеров, увеличивается площадь, не соприкасающаяся с барабаном. Это приводит к нескольким проблемам: меньшей мощности торможения, перегреву меньшего количества накладок, контактирующих с барабаном, и затуханию тормозов. Это также может привести к неравномерному торможению из стороны в сторону и даже может привести к тому, что автомобиль вылетит на полосу встречного движения в случае аварийной остановки. (Молодые водители, которые ездили только на автомобилях с дисковыми тормозами, понятия не имеют, насколько они лучше барабанных тормозов).

Это также может привести к неравномерному торможению из стороны в сторону и даже может привести к тому, что автомобиль вылетит на полосу встречного движения в случае аварийной остановки. (Молодые водители, которые ездили только на автомобилях с дисковыми тормозами, понятия не имеют, насколько они лучше барабанных тормозов).

Фиксированная анкерная головка для шлифовального станка тормозных колодок Ammco имитирует крепление колодки к опорной пластине и стачивает больше материала накладки с нижней части накладки, чтобы она лучше подходила к верхней части колодки. Хотя это был гораздо лучший способ шлифовки тормозных колодок, Ammco владела патентом на это устройство, поэтому производители (и правительство) не стали указывать этот метод. Другие производители шлифовальных станков для тормозных колодок продавали более простую конструкцию, которая вырезала на накладке такой же радиус, но она не компенсировала расстояние между анкерным штифтом и барабаном (кулачковая шлифовка). Обратите внимание, как конец тормозной колодки входит в смоделированный анкерный штифт на этой фотографии:

При резком торможении башмаки придают барабану более эллиптическую форму. Они до некоторой степени соответствуют обуви, но есть предел. Вот почему тормозные барабаны маркируются максимальным размером на 0,060 дюйма больше исходного размера. Производители тормозных накладок поставляли колодки стандартного размера, а также большего размера на 0,030 дюйма в качестве компромисса для решения этой проблемы. Гораздо больший оверсайз на самом деле ничему не повредит, если обувь подобрана в тон. Когда я был молодым и разоренным, я без проблем переделал барабаны в своей машине на размер больше 0,120 дюйма, потому что я шлифовал башмаки, чтобы они соответствовали друг другу. В то время барабаны стоили намного дороже обуви, я даже снимал с машины барабаны, которые были насквозь протерты, они оторвались как кольца!0007

Они до некоторой степени соответствуют обуви, но есть предел. Вот почему тормозные барабаны маркируются максимальным размером на 0,060 дюйма больше исходного размера. Производители тормозных накладок поставляли колодки стандартного размера, а также большего размера на 0,030 дюйма в качестве компромисса для решения этой проблемы. Гораздо больший оверсайз на самом деле ничему не повредит, если обувь подобрана в тон. Когда я был молодым и разоренным, я без проблем переделал барабаны в своей машине на размер больше 0,120 дюйма, потому что я шлифовал башмаки, чтобы они соответствовали друг другу. В то время барабаны стоили намного дороже обуви, я даже снимал с машины барабаны, которые были насквозь протерты, они оторвались как кольца!0007

В то время большинство тормозных колодок делалось из асбеста, и у нас не было Агентства по охране окружающей среды или Управления по охране труда и промышленной гигиене, которые беспокоились бы о пыли от шлифовки тормозных колодок. Обслуживающему персоналу тормозной системы было приказано собрать пыль от шлифовки в мешок на шлифовальной машине, затем высыпать пыль в бумажный пакет и выбросить в мусорное ведро. Я видел несколько магазинов, которые просто протягивали гибкий шланг от кофемолки снаружи здания. Вы не могли сделать это сегодня!

Я видел несколько магазинов, которые просто протягивали гибкий шланг от кофемолки снаружи здания. Вы не могли сделать это сегодня!

Вот вам и урок истории. С дисковыми тормозами проблема тормозов, вызывающих занос автомобиля во время экстренной остановки, была практически устранена. Барабанные тормоза, если они вообще используются, находятся на задних тормозах. Поскольку стоимость тормозных барабанов из Китая сейчас настолько дешева, то их обработка на токарном станке становится утерянным искусством. Дешевле купить новые барабаны, чем точить старые. Новые башмаки, новые барабаны, ничего делать не нужно, кроме как промыть изнутри барабаны растворителем перед установкой. О, да, появление антиблокировочной системы управления тормозами значительно улучшило способность контролировать направление движения автомобиля во время аварийной остановки.

ratbldr427

Нержавеющая сталь

- №14

Когда я работал у дилера Chev в 60-х годах, мы обслуживали и сдавали в аренду дорожные бензиновые автомобили округа Дюваль. До того, как стали доступны дисковые тормоза, мы устанавливали на них металлические тормозные накладки, когда они поступали с завода.

Автомобили были 396 у.е. в BelAirs с несколькими 427-ми. Машины поставлялись с шлифованными тормозными барабанами, необходимыми для металлических накладок. Был пункт №, что вы могли заказать шлифованные барабаны с завода.

GM не будет устанавливать накладки с завода, потому что аварийный тормоз не будет работать, если он будет задействован в горячем состоянии, так как тормоза остынут, и автомобиль скатится, если не будет стоять на парковке. Новые тормоза были отправлены в багажник для установки. у дилера.Во время тормозной работы мы загрунтовали все тормозные барабаны.

Когда появились автомобили 396, они разгонялись до 95-100 миль в час. Просто установив двойной выхлоп, они разогнались бы до 130 миль в час. не довести машину до полной остановки. Металлические тормоза остановились, однако в холодную погоду они не остановились бы сразу. другая машина!

Просто установив двойной выхлоп, они разогнались бы до 130 миль в час. не довести машину до полной остановки. Металлические тормоза остановились, однако в холодную погоду они не остановились бы сразу. другая машина!

Твердые участки в барабанах и маховиках можно отшлифовать до плоского состояния с окружающим материалом, но на самом деле они не удаляются, они подобны яйцу, разрезанному пополам плоской стороной вверх.

диан

Титан

- №15

Стив, признаюсь, у меня ограниченное представление о барабанных тормозах. Я всегда думал, что шлифовка ботинок — это странно, потому что они из относительно тонкого материала и легко адаптируются к новому радиусу. а вы говорите об обратном: барабан искажается башмаком?

а вы говорите об обратном: барабан искажается башмаком?

также, почему вторичная колодка принимает на себя большую часть усилия, ведь давление на обе колодки одинаковое? он также не намного больше, чем первичный на вашей картинке.

Джон Эванс

Титан

- №16

Действие сервопривода вдавливает вторичную колодку в барабан. Еще в 60-х годах обувь с качественной подкладкой имела материал с разным коэффициентом трения на основной и дополнительной обуви, чтобы уравнять подкладку. Посмотрите на высокопроизводительные тормоза мотоциклов и спортивных автомобилей: они использовали двойные ведущие колодки на колесо, чтобы воспользоваться сервоэффектом вращения колеса, втягивающего колодку в барабан.

Когда я впервые занялся торговлей автомобильными запчастями/обслуживанием, магазином руководил владелец магазина запчастей, который даже слегка отрезал новый барабан, чтобы убедиться, что он круглый. В то время многие коробки, в которые поступали барабаны, были помечены как «хранить в квартире». И да, мы всегда шлифовали накладки, чтобы они соответствовали барабанам OS. Это было сделано для того, чтобы тормоза имели правильную работу в течение первых нескольких миль.

dalmatiangirl61

Алмаз

- # 17

Спасибо, Стив, примерно так же, как я помню, это объясняли несколько десятилетий назад, приятно осознавать, что мой мозг еще не каша. Что касается рентабельности, сомневаюсь, что я разбогатею здесь, но рынок сильно отличается от рынка большого города, где магазины запчастей на каждом углу. У нас есть 1 магазин запчастей, это бренд, который никогда не был известен как дисконтный магазин, и они знают, что это единственная игра в городе и цена соответственно. General Automotive может быть трудно превзойти по ценам, но, вероятно, здесь больше грузовиков легкой и средней грузоподъемности, чем людей, а также есть тяжелая промышленность и сельскохозяйственное оборудование. Я открываю небольшой магазин в BFE, где 250 миль в любом направлении до магазина автозапчастей со скидкой или механического цеха. Я купил 2 своих современных BL так дешево, что если я не могу заставить их окупить себя, значит, что-то не так со мной, а не с машинами. Я больше не там, где говорит сиг.

Что касается рентабельности, сомневаюсь, что я разбогатею здесь, но рынок сильно отличается от рынка большого города, где магазины запчастей на каждом углу. У нас есть 1 магазин запчастей, это бренд, который никогда не был известен как дисконтный магазин, и они знают, что это единственная игра в городе и цена соответственно. General Automotive может быть трудно превзойти по ценам, но, вероятно, здесь больше грузовиков легкой и средней грузоподъемности, чем людей, а также есть тяжелая промышленность и сельскохозяйственное оборудование. Я открываю небольшой магазин в BFE, где 250 миль в любом направлении до магазина автозапчастей со скидкой или механического цеха. Я купил 2 своих современных BL так дешево, что если я не могу заставить их окупить себя, значит, что-то не так со мной, а не с машинами. Я больше не там, где говорит сиг.

ratbldr427

Нержавеющая сталь

- # 18

В автомобилях Chrysler 50-х годов использовались двойные ведущие тормозные колодки, один колесный цилиндр вверху и один внизу. Раньше у меня были токарные станки Ammco и Kwick-Way. Kwick-Way отличался прерывистой подачей, чтобы остановить эффект нарезания резьбы. Когда-то мои тормоза, роторный токарный станок и шлифовальный станок с маховиком были самыми прибыльными машинами, которые у меня были, и постоянно были заняты.

стив45

Нержавеющая сталь

- # 19

ratbldr427, будучи подростком, я сильно тормозил. Я также использовал металлические накладки VelveTouch. Я хотел посмотреть, насколько они хороши, и сделал серию резких остановок примерно со 100 миль в час. Растопила смазку на опорных дисках и барабаны посинели, но останавливались довольно хорошо (кроме холодного!). Вы упомянули тормоза Chrysler Center Plane, я работал над одним или двумя из них, но мало что помню, кроме двойных колесных цилиндров. Насколько я помню, это приложение для шлифовки кулачка. Когда моему отцу исполнилось 55 лет, Ammco отпустила его (тогда еще не было дискриминации по возрасту). Он был их продавцом номер 3 в стране и продал тысячи токарных станков. Затем он несколько лет работал в KwikWay. Я никогда не использовал машину KwikWay. Я сделал много ремонтных работ на Ammcos. Я даже разработал новый редуктор с поперечной подачей для их дисково-барабанных токарных станков, который избавился от чепухи с пластиковыми шестернями. Мой отец надеялся, что мы сможем продать его как модификацию после того, как Ammco его прогнала, но этого не произошло.

Я также использовал металлические накладки VelveTouch. Я хотел посмотреть, насколько они хороши, и сделал серию резких остановок примерно со 100 миль в час. Растопила смазку на опорных дисках и барабаны посинели, но останавливались довольно хорошо (кроме холодного!). Вы упомянули тормоза Chrysler Center Plane, я работал над одним или двумя из них, но мало что помню, кроме двойных колесных цилиндров. Насколько я помню, это приложение для шлифовки кулачка. Когда моему отцу исполнилось 55 лет, Ammco отпустила его (тогда еще не было дискриминации по возрасту). Он был их продавцом номер 3 в стране и продал тысячи токарных станков. Затем он несколько лет работал в KwikWay. Я никогда не использовал машину KwikWay. Я сделал много ремонтных работ на Ammcos. Я даже разработал новый редуктор с поперечной подачей для их дисково-барабанных токарных станков, который избавился от чепухи с пластиковыми шестернями. Мой отец надеялся, что мы сможем продать его как модификацию после того, как Ammco его прогнала, но этого не произошло.

dian, я никогда не думал о том, что обувь сгибается, чтобы соответствовать барабану, просто повторяя то, чему меня учили. Скорее всего, вы правы, я не знаю, знает ли кто-нибудь на самом деле. Как уже упоминалось, обычно требуется небольшой зазор между барабаном и каждым концом футеровки, чтобы компенсировать изгиб. На самом деле шлифование различных радиусов и испытания для изучения характера износа — вот как они определили наилучший зазор между барабаном и накладкой.

Кроме того, Диан, ты понимаешь, как ленточный тормоз самозапитывается в одном направлении? У вас есть фиксированный конец ленты и подвижный конец. Вращение барабана к подвижному концу вызывает тангенциальную силу трения, которая заставляет футеровку оказывать давление сама по себе. Автомобильный барабанный тормоз аналогичен, только накладка находится внутри барабана, а не снаружи.

Как проверить тормозные барабаны в большегрузном полуприцепе класса 8

[Эта статья была первоначально опубликована в 2007 году изданием Trucks, Parts, Service. Он был обновлен, чтобы включать более своевременную информацию.]

Он был обновлен, чтобы включать более своевременную информацию.]

Водители полагаются на свои тормоза, чтобы остановить свой автомобиль каждый раз, когда они нажимают на педаль тормоза, сотни раз в день. Поэтому регулярная проверка тормозной системы должна быть частью любой программы профилактического обслуживания.

Такие параметры, как пройденные маршруты, рабочие циклы и типы тормозных систем, влияют на частоту проведения этих проверок. Webb Wheel Products говорит, что грузовик, едущий на запад и в горы, будет использовать свои тормоза намного чаще, чем грузовик на Великих равнинах. А с точки зрения рабочего цикла, тормоза мусоровоза изнашиваются чаще, чем, например, тормоза магистрального транспортного средства, поэтому эти тормоза необходимо проверять чаще.

Еще есть вопрос о тормозах с уменьшенным тормозным путем (RSD). Accuride заявляет, что требования RSD «повышая безопасность для участников дорожного движения, создают дополнительную нагрузку на компоненты тормозной системы, что делает регулярные проверки еще более важными для современных трудолюбивых коммерческих автомобилей».

Когда дело доходит до проверок, специалисты по барабанным тормозам говорят, что каждый раз, когда колеса снимаются с грузовика, техник должен снимать тормозные барабаны и проводить визуальный осмотр. Такие вещи, как треснувший барабан, довольно легко обнаружить во время визуальной проверки системы.

Первым шагом в надлежащем осмотре тормозного барабана является измерение диаметра поверхности барабана, чтобы убедиться, что он соответствует спецификациям.

Согласно руководству по техническому обслуживанию и установке Gunite для тяжелых тормозных барабанов от Accuride, если диаметр тормозной поверхности превышает допустимые пределы, барабан необходимо заменить.

«Диаметр не должен превышать исходный диаметр на 0,120 дюйма», — отмечается в руководстве компании. «При расточке тормозных барабанов конечный диаметр не должен превышать исходный диаметр на 0,080 дюйма».

[ СВЯЗАННО: Битва с Rustjacking ]

После того, как вы проверили диаметр поверхности тормоза, вам нужно найти признаки чрезмерного износа или трещин на поверхности тормоза.

«Нормальная тепловая деформация будет происходить на поверхности барабана, но вам нужно искать тепловые дефекты, локализованные в одной области, или обесцвечивание, локализованное и неравномерно распределенное», — заявляет Уэбб Уил.

Accuride добавляет, что тепловая проверка — это «многочисленные короткие тонкие микротрещины на тормозной поверхности барабана». Это вызвано нагревом и охлаждением тормозной поверхности, происходящим при нормальной работе. Совет по технологиям и техническому обслуживанию (TMC) добавляет, что тепловая проверка не ухудшает работу тормозов, и барабан можно продолжать использовать, пока он находится в пределах указанного допуска.

Технический специалист также должен знать, что со временем термочеки могут превратиться в трещины на тормозной поверхности в зависимости от скорости износа накладок, баланса тормозной системы и интенсивности использования тормозов.

Если тепловые чеки превратились в глубокие трещины, тормозной барабан необходимо немедленно заменить.

Барабан с трещинами – это барабан, в котором трещина проходит через всю стенку барабана. Если техник продолжает находить треснутые барабаны на автомобиле, это, вероятно, означает, что тормозная система или сам тормозной барабан недостаточно надежны для применения, или что водитель транспортного средства злоупотребляет тормозной системой.

Еще одна вещь, на которую следует обратить внимание, — твердые пятна на поверхности барабана. Эксперты говорят, что эти пятна, также известные как мартенситные, являются результатом неправильной балансировки тормозов, пробуксовки тормозов или некруглого барабана. По словам Уэбба Уила, происходит следующее: одно место на барабане нагревается гораздо быстрее и чаще, чем остальная часть барабана.

[ СВЯЗАННО: Почему регулярные проверки тормозов жизненно важны для сокращения времени простоя и нарушений правил дорожного движения ]

Согласно TMC, мартенсит образуется, когда тормоза быстро нагреваются примерно до 1400ºF.