Как проверить блок двигателя на герметичность

Содержание

- Проверка мотора и его систем на герметичность

- В каких системах автомобиля требуется герметичность

- Проверка герметичности систем и двигателя

- Проверка герметичности блока и головки блока цилиндров

- Что в итоге

- Проверка мотора и его систем на герметичность

- В каких системах автомобиля требуется герметичность

- Проверка герметичности систем и двигателя

- Проверка герметичности блока и головки блока цилиндров

- Что в итоге

- Проверка гбц на плоскость в домашних условиях. Диагностика ГБЦ — проверяем на микротрещины

- Как проверить плоскость головки блока цилиндров.

- Признаки наличия трещин

- Масляная система

- Впускной канал

- Канал выпуска

- Камера сгорания

- Как проверить головку блока цилиндров на ваз 2114 — Ремонт 2114

- Проверка головки блока цилиндров

- Как проверить головку блока цилиндров после шлифовки?

- Ремонт повреждений своими руками

- В каких случаях нужна замена?

- Подготовка головки для сварки

- Сварка головки блока цилиндров

- Альтернативные методы

- Эпоксидная паста

- Эпоксидная паста и заплатка из стеклоткани

- Видео

Проверка мотора и его систем на герметичность

Причиной нарушений в работе двигателя или его поломки нередко является подсос воздуха или нарушение герметичности. Время от времени полезно делать профилактическую проверку на герметичность двигателя и других систем ДВС. Также данную процедуру проводят при поиске неисправностей или причин, которые вызывали поломку силового агрегата.

Время от времени полезно делать профилактическую проверку на герметичность двигателя и других систем ДВС. Также данную процедуру проводят при поиске неисправностей или причин, которые вызывали поломку силового агрегата.

В каких системах автомобиля требуется герметичность

Полная герметичность для нормальной и безопасной работы автомобиля требуется в следующих системах:

Проверки на герметичность обычно проводятся после ремонтных работ, а также в случае возникновения неполадок в работе автомобиля (при первичной диагностике). При этом важно знать, как проверить двигатель на герметичность, а также каким образом выполняется аналогичная проверка тех или иных систем силового агрегата.

Проверка герметичности систем и двигателя

Первичная проверка системы охлаждения двигателя на герметичность может проводиться при помощи визуального осмотра. Во-первых, нужно обратить внимание на уровень охлаждающей жидкости в расширительном бачке.

Эта процедура должна входить в ежедневный осмотр автомобиля каждым водителем перед выездом из гаража или со стоянки. Во-вторых, следует внимательно осматривать двигатель снаружи для выявления потеков жидкости и масла через микроскопические трещины. Ну и соединения всех трубопроводов системы также нужно осматривать регулярно.

Во-вторых, следует внимательно осматривать двигатель снаружи для выявления потеков жидкости и масла через микроскопические трещины. Ну и соединения всех трубопроводов системы также нужно осматривать регулярно.

Более тщательный способ заключается в следующем. В систему охлаждения наливают максимально возможный объем воды. После этого поршень первого цилиндра нужно установить в верхнюю мертвую точку на такте сжатия. Далее, через отверстие вывернутой форсунки подается сжатый воздух (давление 0.5 МПа) и наблюдают за изменением уровня воды в расширительном бачке радиатора.

Один из самых эффективных способов проверки заключается в использовании специального топливного манометра. Из-за стоимости прибора он редко используется в гараже, чаще в автосервисах. Чаще всего прибор подсоединяется (при помощи переходников) своим выходом к топливной рампе, а на входе соединяется с топливным шлангом. Далее включается зажигание. При этом на манометре устанавливается определенное давление, которое не должно опускаться.

Следующий этап – замерить давление при работающем двигателе. Оно должно быть постоянным и сохраниться после выключения мотора. Величина рабочего давления для разных двигателей может быть разной. Если давление падает, то нужно искать места утечек. Их поиск, как и проверка герметичности двигателя, может проводиться дымогенератором.

Проверка герметичности блока и головки блока цилиндров

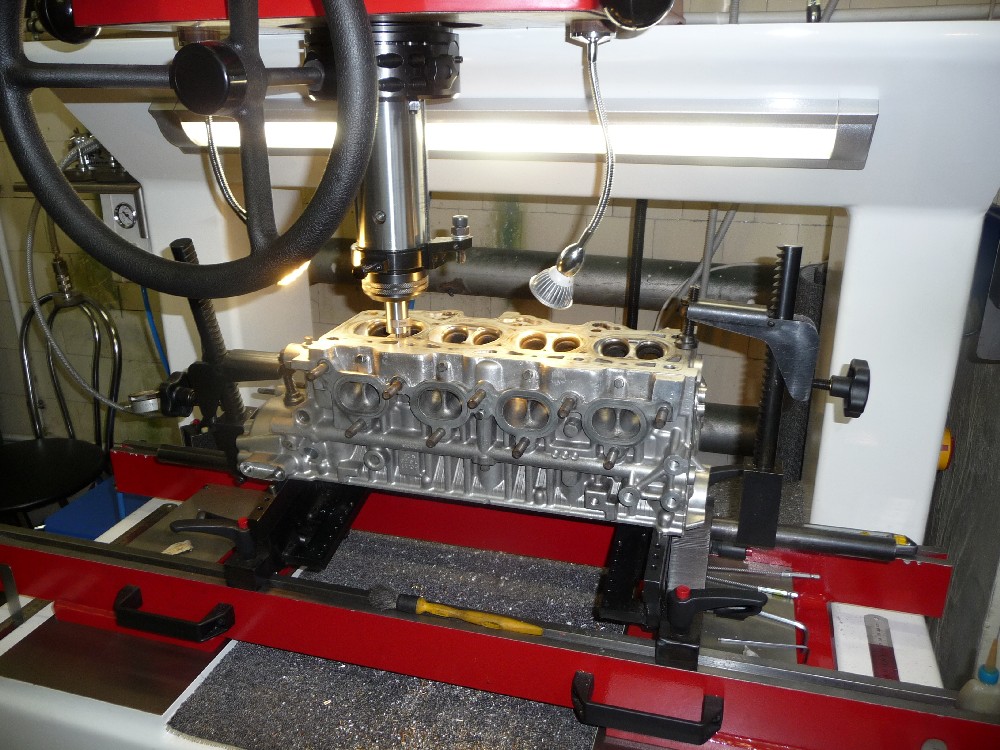

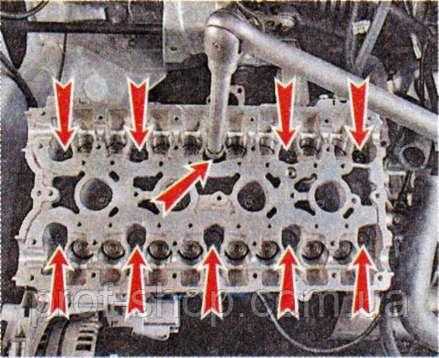

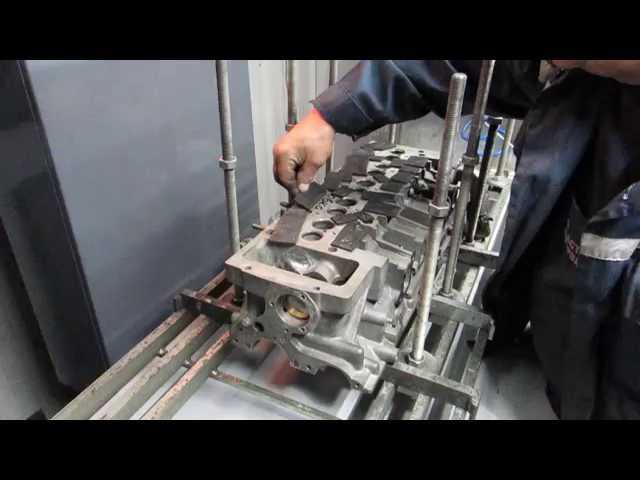

Перед проверкой блок необходимо очистить от грязи, а еще лучше вымыть. Первый и самый простой этап заключается в визуальном осмотре, как и с другими системами, о чем было написано выше. Более тщательно блок и головка блока проверяются по раздельности. То есть, головку требуется снять.

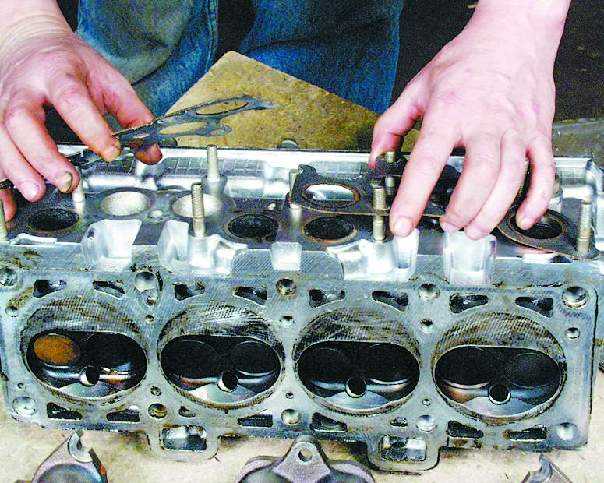

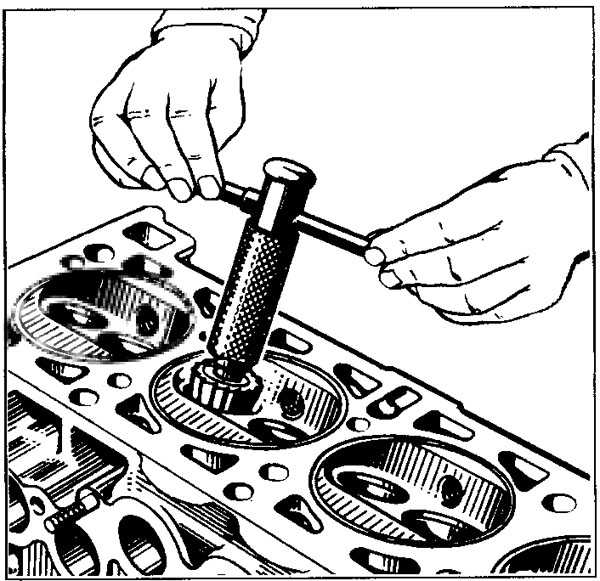

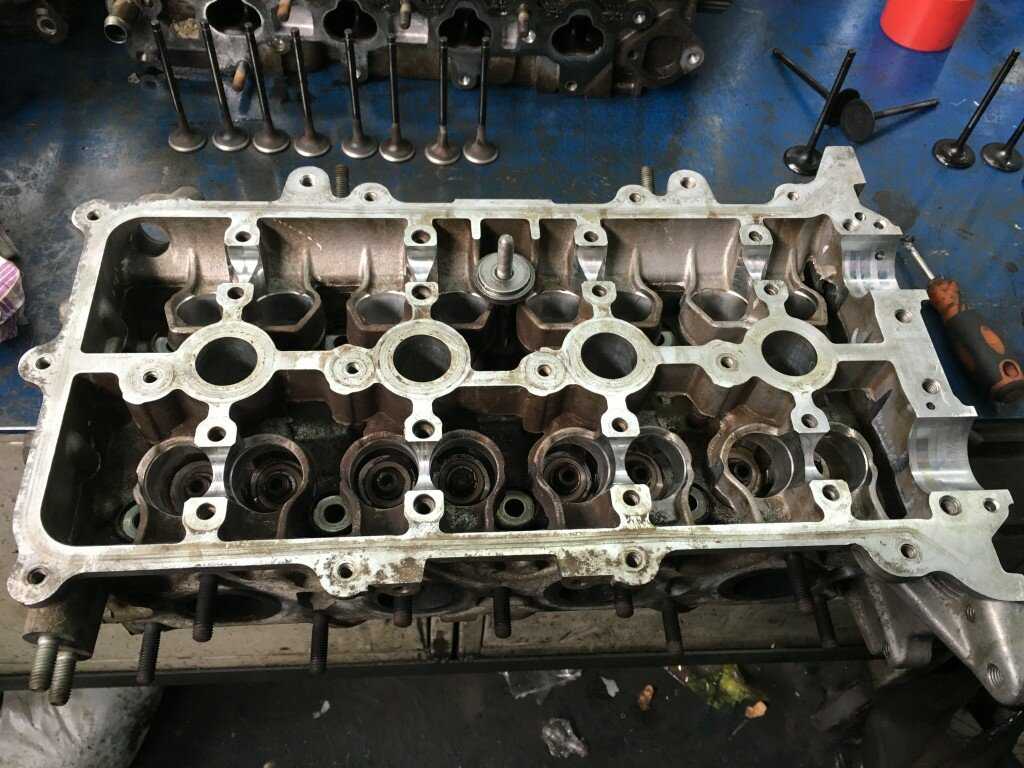

Проверка плотности прилегания клапанов знакома каждому, кто ремонтировал мотор своими руками. Заключается она в том, что ГБЦ переворачивается и устанавливается на ровную поверхность. Далее в камеры сгорания наливается керосин (можно и бензин). Его уровень не должен уменьшаться в течение 2-24 часов. Также можно провести опрессовку блока и ГБЦ.

Также можно провести опрессовку блока и ГБЦ.

Герметичность самой головки проверяется так. Головка переворачивается и устанавливается на ровную поверхность. В рубашку охлаждения заливается керосин. Если с герметичностью все в порядке, то никаких протечек быть не должно.

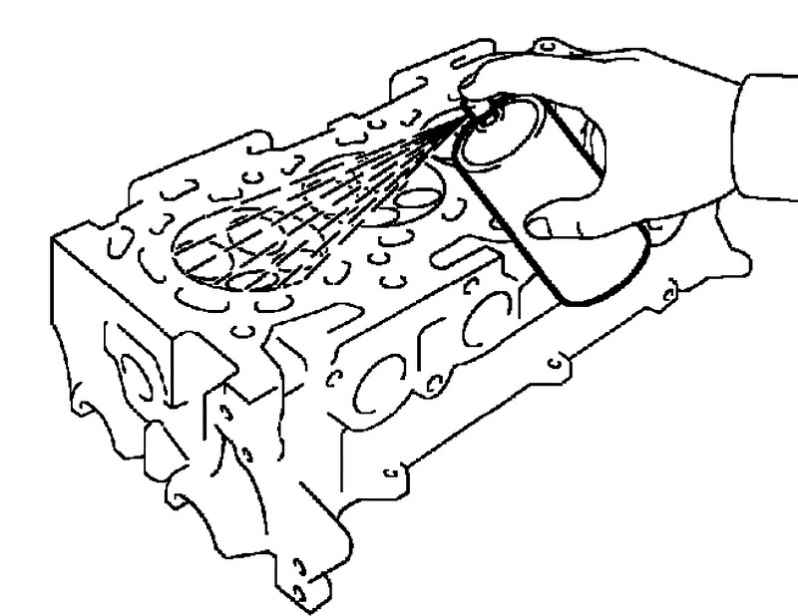

Блок цилиндров на наличие трещин в корпусе проверяется примерно так же. Заглушаются отверстия рубашки охлаждения и она заполняется водой под давление 3 кг на квадратный см. Вода не должна уходить в течение хотя бы нескольких минут. Однако не все трещины могут быть выявлены этим способом. Целостность стенок масляных каналов лучше проверить сжатым воздухом.

Рекомендуем также прочитать статью о том, почему тосол попадает в цилиндры двигателя. Из этой статьи вы узнаете о причинах, по которым антифриз попадает в цилиндры, а также как устранить данную неисправность.

Проверка герметичности блока и головки сжатым воздухом может производиться и без разборки мотора. Для этого прибор, именуемый пневмотестром, подсоединяется поочередно к каждому цилиндру через отверстие для свечи. При этом поршень цилиндра необходимо выставить в верхнюю мертвую точку. Утечка воздуха через клапаны или в картер двигателя будет определяться не только по показаниям манометра, но также по звуку.

При этом поршень цилиндра необходимо выставить в верхнюю мертвую точку. Утечка воздуха через клапаны или в картер двигателя будет определяться не только по показаниям манометра, но также по звуку.

Еще в рамках данной статьи добавим, что проверять нужно также герметичность тормозной системы. Первый и самый доступный способ проверки – визуальный осмотр. При малейших неполадках в тормозах (о них упоминалось выше), водитель обязан проверить бачок с тормозной жидкостью, осмотреть колеса со стороны днища машины – нет ли на них потеков тормозной жидкости.

Также герметичность всех мест соединения трубопроводов этой системы можно проверить при помощи мыльного раствора. Устранить неисправности можно самостоятельно либо обратившись в автосервис.

Что в итоге

Как видно, проверка герметичности двигателя или других систем автомобиля может проводиться как своими силами, так и при помощи специального оборудования в автосервисах. Эту процедуру необходимо проводить после каждого ремонта, связанного с разбором агрегата, а также в целях профилактики.

Эту процедуру необходимо проводить после каждого ремонта, связанного с разбором агрегата, а также в целях профилактики.

Рекомендуем также прочитать статью о том, что делать, если в блоке цилиндров трещина. Из этой статьи вы узнаете о доступных способах ремонта трещин в БЦ или ГБЦ.

Данный подход позволит избавиться от случайных утечек технических жидкостей, завоздушивания, а также возможны серьезных последствий для ДВС в отдельных случаях (образование воздушных пробок системы охлаждения, утечки ОЖ в цилиндры, попадание моторного масла в антифриз или тосол и т.д.).

Признаки пробитой прокладки ГБЦ

Как самостоятельно определить, что прокладка головки блока цилиндров прогорела. Рекомендации по протяжке ГБЦ после замены. Какую прокладку лучше выбрать. Читать далее

Трещина в блоке цилиндров: что делать?

Основные способы ремонта треснувшего блока цилиндров двигателя. Обнаружение трещины, ремонт при помощи сварки, расклепывания или нанесения эпоксидного слоя. Читать далее

Обнаружение трещины, ремонт при помощи сварки, расклепывания или нанесения эпоксидного слоя. Читать далее

Что такое опрессовка двигателя: для чего нужна данная…

Опрессовка головки блока цилиндров и блока цилиндров двигателя во время ремонта ДВС.Что представляет собой данная процедура и для чего ее проводят. Советы. Читать далее

Тосол в блоке цилиндров двигателя: причины и способы…

Почему антифриз или тосол поадают в цилиндры двигателя и что делать в такой ситуации. Как самому определить наличие тосола в цилиндрах, способы ремонта. Читать далее

Шлифовка головки блока цилиндров

Для чего и когда головку блока цилиндров необходимо шлифовать. Как проверить привалочную плоскость головки блока своими руками. Фрезеровка и шлифовка ГБЦ. Читать далее

Как заменить заглушку в блоке двигателя: тонкости…

Замена заглушки блока двигателя: как выполнить ремонт своими руками, если антифриз течет через заглушку в блоке, заглушка блока проржавела или ее выдавило. Читать далее

Читать далее

Источник

Проверка мотора и его систем на герметичность

Причиной нарушений в работе двигателя или его поломки нередко является подсос воздуха или нарушение герметичности. Время от времени полезно делать профилактическую проверку на герметичность двигателя и других систем ДВС. Также данную процедуру проводят при поиске неисправностей или причин, которые вызывали поломку силового агрегата.

В каких системах автомобиля требуется герметичность

Полная герметичность для нормальной и безопасной работы автомобиля требуется в следующих системах:

Проверки на герметичность обычно проводятся после ремонтных работ, а также в случае возникновения неполадок в работе автомобиля (при первичной диагностике). При этом важно знать, как проверить двигатель на герметичность, а также каким образом выполняется аналогичная проверка тех или иных систем силового агрегата.

Проверка герметичности систем и двигателя

Первичная проверка системы охлаждения двигателя на герметичность может проводиться при помощи визуального осмотра. Во-первых, нужно обратить внимание на уровень охлаждающей жидкости в расширительном бачке.

Во-первых, нужно обратить внимание на уровень охлаждающей жидкости в расширительном бачке.

Эта процедура должна входить в ежедневный осмотр автомобиля каждым водителем перед выездом из гаража или со стоянки. Во-вторых, следует внимательно осматривать двигатель снаружи для выявления потеков жидкости и масла через микроскопические трещины. Ну и соединения всех трубопроводов системы также нужно осматривать регулярно.

Один из самых эффективных способов проверки заключается в использовании специального топливного манометра. Из-за стоимости прибора он редко используется в гараже, чаще в автосервисах. Чаще всего прибор подсоединяется (при помощи переходников) своим выходом к топливной рампе, а на входе соединяется с топливным шлангом. Далее включается зажигание. При этом на манометре устанавливается определенное давление, которое не должно опускаться.

Следующий этап – замерить давление при работающем двигателе. Оно должно быть постоянным и сохраниться после выключения мотора. Величина рабочего давления для разных двигателей может быть разной. Если давление падает, то нужно искать места утечек. Их поиск, как и проверка герметичности двигателя, может проводиться дымогенератором.

Величина рабочего давления для разных двигателей может быть разной. Если давление падает, то нужно искать места утечек. Их поиск, как и проверка герметичности двигателя, может проводиться дымогенератором.

Проверка герметичности блока и головки блока цилиндров

Перед проверкой блок необходимо очистить от грязи, а еще лучше вымыть. Первый и самый простой этап заключается в визуальном осмотре, как и с другими системами, о чем было написано выше. Более тщательно блок и головка блока проверяются по раздельности. То есть, головку требуется снять.

Проверка плотности прилегания клапанов знакома каждому, кто ремонтировал мотор своими руками. Заключается она в том, что ГБЦ переворачивается и устанавливается на ровную поверхность. Далее в камеры сгорания наливается керосин (можно и бензин). Его уровень не должен уменьшаться в течение 2-24 часов. Также можно провести опрессовку блока и ГБЦ.

Блок цилиндров на наличие трещин в корпусе проверяется примерно так же. Заглушаются отверстия рубашки охлаждения и она заполняется водой под давление 3 кг на квадратный см. Вода не должна уходить в течение хотя бы нескольких минут. Однако не все трещины могут быть выявлены этим способом. Целостность стенок масляных каналов лучше проверить сжатым воздухом.

Вода не должна уходить в течение хотя бы нескольких минут. Однако не все трещины могут быть выявлены этим способом. Целостность стенок масляных каналов лучше проверить сжатым воздухом.

Проверка герметичности блока и головки сжатым воздухом может производиться и без разборки мотора. Для этого прибор, именуемый пневмотестром, подсоединяется поочередно к каждому цилиндру через отверстие для свечи. При этом поршень цилиндра необходимо выставить в верхнюю мертвую точку. Утечка воздуха через клапаны или в картер двигателя будет определяться не только по показаниям манометра, но также по звуку.

Также герметичность всех мест соединения трубопроводов этой системы можно проверить при помощи мыльного раствора. Устранить неисправности можно самостоятельно либо обратившись в автосервис.

Что в итоге

Как видно, проверка герметичности двигателя или других систем автомобиля может проводиться как своими силами, так и при помощи специального оборудования в автосервисах. Эту процедуру необходимо проводить после каждого ремонта, связанного с разбором агрегата, а также в целях профилактики.

Эту процедуру необходимо проводить после каждого ремонта, связанного с разбором агрегата, а также в целях профилактики.

Данный подход позволит избавиться от случайных утечек технических жидкостей, завоздушивания, а также возможны серьезных последствий для ДВС в отдельных случаях (образование воздушных пробок системы охлаждения, утечки ОЖ в цилиндры, попадание моторного масла в антифриз или тосол и т.д.).

Как самостоятельно определить, что прокладка головки блока цилиндров прогорела. Рекомендации по протяжке ГБЦ после замены. Какую прокладку лучше выбрать.

Основные способы ремонта треснувшего блока цилиндров двигателя. Обнаружение трещины, ремонт при помощи сварки, расклепывания или нанесения эпоксидного слоя.

Опрессовка головки блока цилиндров и блока цилиндров двигателя во время ремонта ДВС.Что представляет собой данная процедура и для чего ее проводят. Советы.

Почему антифриз или тосол поадают в цилиндры двигателя и что делать в такой ситуации. Как самому определить наличие тосола в цилиндрах, способы ремонта.

Как самому определить наличие тосола в цилиндрах, способы ремонта.

Для чего и когда головку блока цилиндров необходимо шлифовать. Как проверить привалочную плоскость головки блока своими руками. Фрезеровка и шлифовка ГБЦ.

Замена заглушки блока двигателя: как выполнить ремонт своими руками, если антифриз течет через заглушку в блоке, заглушка блока проржавела или ее выдавило.

Источник

Проверка гбц на плоскость в домашних условиях. Диагностика ГБЦ — проверяем на микротрещины

Как проверить плоскость головки блока цилиндров.

Ремонт головки цилиндров как вы понимаете это долгий нудный, требующий особой внимательности труд. Если думаете что это как два пальца обоссать, сильно ошибаетесь. Расскажу почему. Для начала головку нужно снять, на некоторых автомобилях проще снять двигатель целиком, нежели же снять только головку. Снятую головку необходимо тщательно отмыть соляркой или лучше бензином,а совсем хорошо было бы положить ее в ванну с каустической содой.

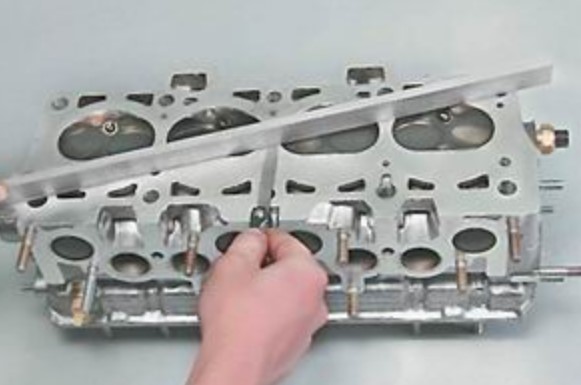

Необходимо проверить плоскость, у меня для этого есть специальная линейка идеально плоская, изготовленная на заводе сверхточных приборов специально для измерения неровностей плоских поверхностей. Чем может замерить плоскость ГБЦ человек у которого нет такого прибора я даже незнаю… Но если все же найдете что либо подходящее с идеально ровной поверхностью, то делаете следующее: 1. Отчищаете плоскость головки от нагара, накипи и остатков старой прокладки ГБЦ. 2. На очищенную плоскость ГБЦ ставите ваш «измерительный прибор» вдоль длины головки и смотрите зазор между прибором и плоскостью ГБЦ, двигаете прибор по всей плоскости, ставите по диагонали и снова высматриваете зазор. Если зазора нет, то плоскость ГБЦ в порядке; если есть зазор 0.5-1мм, то головку лучше торцануть или если позволяют финансы поставить новую. если зазор больше 2мм, то головку нужно реставрировать, то есть торцевать обязательно. При торцевании ГБЦ снимается искривленный слой плоскости, после чего ГБЦ можно снова использовать. P.S. Водитель, который проверяет масло в моторе хотя бы раз в неделю, увидев, что масла стало в два раза больше, а радиатор полупустой просто дольет в радиатор еще тосола и поедет дальше, через несколько дней попадет на ремонт и запчасти.

P.S. Водитель, который проверяет масло в моторе хотя бы раз в неделю, увидев, что масла стало в два раза больше, а радиатор полупустой просто дольет в радиатор еще тосола и поедет дальше, через несколько дней попадет на ремонт и запчасти.

Признаки наличия трещин

Выявление повреждений на корпусе головки блока цилиндров можно осуществить в соответствии с признаками. Подробно рассмотрим симптомы, которые позволят произвести проверку и определить наличие микротрещин.

Масляная система

Первый признак — смешивание моторной и охлаждающей жидкостей. В результате этого в силовом агрегате образуется эмульсия. На поверхности масла появляется пена с белым оттенком. В расширительном бачке с охлаждающей жидкостью образуется пленка из смазки. Такие же признаки свидетельствуют о повреждении прокладки ГБЦ.

Впускной канал

При появлении трещин в головке блока во впускной канал будет попадать охлаждающая жидкость. Из-за этого поршни силового агрегата будут отмыты практически до блеска. Вы сможете их увидеть, посмотрев через свечное отверстие. При попадании антифриза во впускной канал, из глушителя будет идти белый дым. Но этот признак наблюдается не всегда.

Вы сможете их увидеть, посмотрев через свечное отверстие. При попадании антифриза во впускной канал, из глушителя будет идти белый дым. Но этот признак наблюдается не всегда.

Канал выпуска

Если трещина появилась в канале выпуска, хладагент пройдёт через трубу в виде пара. После прогрева и раньше силовой агрегат будет выпускать пар, но визуально увидеть это не получится. Расходный материал уходит из расширительного бачка. Не будет и запаха от отработанных газов.

Камера сгорания

Через появившийся дефект часть расходного материала будет поступать в камеру сгорания, но его объем обычно незначительный. Это обусловлено большой разницей в давлении. Во время работы двигателя происходит сгорание топливовоздушной смеси. Это способствует возникновению высокого давления. Из-за этого в охладительную систему будут поступать отработанные газы. В результате давление будет более высоким.

Это приведет к увеличению объема магистралей системы охлаждения. А из расширительного бачка начнет доноситься запах отработанных газов. Пока в охладительной системе присутствует высокое давление, расходный материал может попасть в камеру сгорания. Здесь произойдет разрежение и засос воздуха. В результате большой разницы в давлении охлаждающая жидкость поступает в камеру сгорания. Основной признак — очищенные поршни, запах в расширительном резервуаре, увеличение объема шлангов. При этом радиатор отопительной системы будет холодным из-за появления в нем воздушной пробки.

Пока в охладительной системе присутствует высокое давление, расходный материал может попасть в камеру сгорания. Здесь произойдет разрежение и засос воздуха. В результате большой разницы в давлении охлаждающая жидкость поступает в камеру сгорания. Основной признак — очищенные поршни, запах в расширительном резервуаре, увеличение объема шлангов. При этом радиатор отопительной системы будет холодным из-за появления в нем воздушной пробки.

Как проверить головку блока цилиндров на ваз 2114 — Ремонт 2114

Для выполнения работы по проверке головки блока цилиндров вам потребуются:

В случае обнаружения утечки, а также при обнаружении раковин на привалочной плоскости, можно попытаться отремонтировать головку блока с помощью холодной сварки или заменить ее.

Проверка головки блока цилиндров

Удалите весь нагар со стенок камер сгорания (рис. 2.121).

Для удаления нагара не используйте инструмент с острыми краями. При удалении нагара следите за тем, чтобы не оставить на поверхности металла царапин и задиров. То же самое относится к клапанам и седлам клапанов. То же самое относится к клапанам и седлам клапанов. |

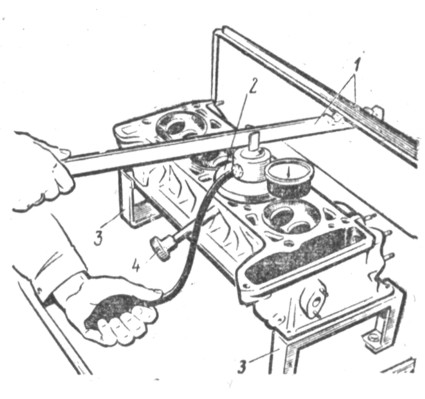

| Рис. 2.122. Проверка уплотняемой поверхности головки блока цилиндров от плоскости |

Проверьте головку блока цилиндров на наличие трещин во впускных и выпускных каналах, камерах сгорания и на поверхности головки. Используя поверочную линейку и щуп, проверьте плоскостность поверхности разъема головки с блоком цилиндров в общей сложности в 6 местах. Если деформация превышает предельное значение, поправьте уплотняемую поверхность пластиной и наждачной бумагой примерно №400 (Водостойкая наждачная бумага с карбидом кремния): Оберните пластину наждачной бумагой и прошлифуйте уплотняемую поверхность, чтобы убрать выступающие места. Если после этого результаты измерения не соответствуют норме (превышают предельное значение), замените головку блока цилиндров. Утечка продуктов сгорания через плоскость разъема головки и блока цилиндров часто является следствием деформации уплотняемых поверхностей: такая утечка приводит к снижению мощности двигателя (рис. 2.122). Предельное значение отклонения уплотняемой поверхности головки блока цилиндров от плоскости: 0,03 мм.

2.122). Предельное значение отклонения уплотняемой поверхности головки блока цилиндров от плоскости: 0,03 мм.

| Рис. 2.123. Проверка деформации посадочных поверхностей впускного и выпускного коллекторов на головке блока цилиндров |

Деформация посадочных поверхностей коллекторов: Проверьте посадочные поверхности коллекторов на головке блока цилиндров, используя поверочную линейку и щуп, чтобы определить, возможна ли правка поверхностей или необходимо заменить головку блока цилиндров (рис. 2.123). Предельное значение деформации посадочных поверхностей впускного и выпускного коллекторов на головке блока цилиндров: 0,05 мм.

carmanz.com

Как проверить головку блока цилиндров после шлифовки?

Проверить головку блока цилиндров в принципе и не так уж и сложно.

Очистить ГБЦ от грязи, масла, стружки. Внимательно осмотреть со всех сторон головку на предмет того, чтобы не было раковин и трещин.

В специализированных мастерских плоскость головки блока проверяют специальным шаблоном.

В домашних условиях когда этого шаблона нет, можно проверить плоскостность металлической широкой длинной линейкой. Её надо прикладывать к плоскости головки ребром, на рисунке показано в каких местах делать прикладывания

И проверять зазоры щупом. Зазор проверяется по всему периметру В идеале — зазоров быть не должно. Но если зазор имеется не более 0,01 мм, то это допускается.

Подчеркну и выделю: новая или шлифованная головка блока цилиндров, зазор именно НЕ БОЛЕЕ 0,01 мм.

Потому как при оставленных зазорах в 0,1мм (в некоторых инструкциях по ремонту допущена именно эта опечатка) будет большая вероятность пробития прокладки головки блока. А это снова разбор и ремонт ГБЦ, а то и всего двигателя, вплоть до его замены.

Головку блока цилиндров надо также проверить на герметичность. Это можно сделать например залив керосин в полости охлаждения, заткнув отверстие подачи жидкости. Опрессовку делают ещё и сжатым воздухом примерно в 1,5 — 2 атмосферы, но это конечно нужен компрессор, ванна, то есть — определённые условия.

Когда головка проверена прошлифована, и снова проверена на плоскостность, на герметичность, тогда можно устанавливать клапана, предварительно притерев их, а после сборки, также проверить их на протекание керосином. Если керосин не протекает примерно в течении получаса, то это уже хорошо значит притёрты клапана.

Блок цилиндров ясное дело тоже не забыть почистить от нагара, промыть от грязи, прочистить и продуть все каналы. Помыть картер, приёмную сетку маслонасоса, убедиться в работоспособности самого маслонасоса. Ну и можно приступать к окончательной сборке мотора.

Ремонт повреждений своими руками

Появление дефектов на головке блока цилиндров двигателя — серьезная проблема. Но ее можно решить, если повреждения незначительные.

В каких случаях нужна замена?

Менять головку блока цилиндров необходимо в случае серьезных повреждений. Если трещины большие и их не удается ликвидировать, то ГБЦ подлежит замене. Но прежде чем сделать это, устройство можно попробовать отремонтировать.

Подготовка головки для сварки

Зачистка поверхности для ремонта ГБЦ силового агрегата

Перед выполнением сварки дефект надо разделять. Используя фрезерную машинку, металл на конструкции головки блока цилиндров высверливается по длине повреждения. В итоге должна получиться канавка, глубина которой составит 6-8 мм. Приблизительно такой же обязана быть ее ширина. Что касается формы, то ее лучше сделать клиновидной, это позволит эффективнее проварить металл. Чтобы произвести разделку трещин между седел, их надо демонтировать и после этого разделывать.

Когда процесс подготовки будет завершен, ГБЦ силового агрегата подвергается нагреву до температуры около 230 градусов, но не более 250. В противном случае устройство может повести. Нагрев выполняется для снижения напряжения в стали, которое появляется во время сварки. Для выполнения этой задачи желательно использовать печь либо горелку. Применение паяльной лампы не допускается, поскольку она быстро перегреет конструкцию.

Сварка головки блока цилиндров

Процесс сварки выполняется так:

После завершения процесса рабочая поверхность подлежит зачистке и опрессовке. При отсутствии повреждений на плоскости, которая будет прилегать к ГБЦ, надо произвести фрезеровку. Нужно добиться того, чтобы поверхность получилась максимально ровной.

Альтернативные методы

Есть альтернативные методы, позволяющие отремонтировать головку блока цилиндров. Рассмотрим их подробно.

Эпоксидная паста

При использовании этого способа ГБЦ подлежит зачистке с обеих сторон. Для этого применяется металлическая щетка. В месте повреждений надо просверлить отверстия диаметром 3-4 мм. В них нарезается резьба. Заподлицо ввертываются заглушки, выполненные из меди либо алюминия. Повреждение подлежит обработке по всему периметру с помощью зубила либо абразивного круга. Инструмент используется под углом от 60 до 90 градусов, глубина должна составить не более 70% от толщины стенки.

После этого подождите сутки, не более 28 часов. За это время вещество затвердеет. Если вы хотите добиться быстрого эффекта, конструкцию ГБЦ можно подогреть до 100 градусов. Тогда на затвердевание уйдет три часа. Когда головка блока будет готова, ее поверхность следует зачистить напильником.

За это время вещество затвердеет. Если вы хотите добиться быстрого эффекта, конструкцию ГБЦ можно подогреть до 100 градусов. Тогда на затвердевание уйдет три часа. Когда головка блока будет готова, ее поверхность следует зачистить напильником.

Сверление отверстий вокруг повреждения в головке блока

Эпоксидная паста и заплатка из стеклоткани

Толщина заплаты составляет 3 мм. Процесс подготовки выполняется так же, как в вышеописанном методе. Разница в том, что на каждый слой вещества надо наложить стеклотканевую заплатку. Заранее она пропитывается пастой, для лучшей фиксации прикатывается роликом. Общее расстояние от крайней части заплатки до края повреждения иди дефекта должно составить не меньше 15 мм. После фиксации происходит установка следующего слоя. Он должен перекрыть заплатку, установленную до этого, на 10 мм минимум с каждой стороны. Допускается использование не более чем восьми слоев. После установки последнего поверхность покрывается пастой.

Источник

Видео

«ГТ» Как в гаражных условиях проверить блок цилиндров на микротрещины!??

Как проверить плоскость блока цилиндров, когда она на первый взгляд идеальная

Как проверить герметичность клапанов?

Как проверить ГБЦ своими руками? ГЛАВНЫЕ МОМЕНТЫ.

Как проверить головку на герметичность в гараже? (после разморозки)

Как в гаражных условиях проверить ГБЦ на микротрещины . Смотри до конца

Проверка головки блока цилиндров на герметичность 2я часть

Лютый механик. Как проверить блок и головку ДВС. если прогорела прокладка

Проверка герметичности клапанов!

CUMMINS 3.8. Проверка блока цилиндров на трещины.

ПРОВЕРКА ГОЛОВКИ БЛОКА ЦИЛИНДРОВ НА ГЕРМЕТИЧНОСТЬ . Дизель-генераторная установка. Диагностика. Ремонт. Техобслуживание

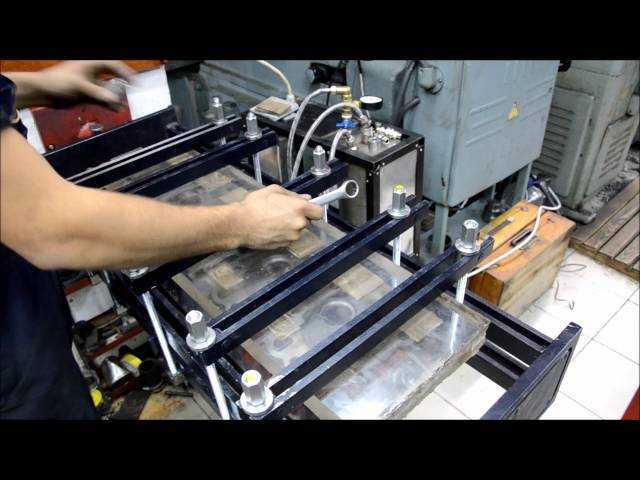

Когда есть подозрение, что появилась трещина в камере сгорания, то перед ремонтом головку надо проверить на герметичность, иначе весь ремонт может быть впустую. Чтобы опрессовать головку блока, надо герметично заглушить все окна рубашки охлаждения, выходящие на нижнюю плоскость, а также все фланцы и патрубки на боковых поверхностях, кроме одного, через который будет поступать жидкость. Опрессовывают головку водой, подаваемой специальным ручным плунжерным насосом под давлением 0,6—0,8 МПа. Трещины выявляются по падению давления в течение контрольного времени (от четверти часа до двух часов) и появлению капель воды или течи. Менее сложна проверка керосином, хотя требует изготовления герметичных заглушек на седла клапанов. Головку переворачивают камерами сгорания вверх, вворачивают в нее свечи, после в подозрительную камеру наливают керосин. Имея высокую текучесть, керосин способен проникать в очень малые трещины. При этом его уровень уменьшается (контрольное время 1—3 часа).

Трещины выявляются по падению давления в течение контрольного времени (от четверти часа до двух часов) и появлению капель воды или течи. Менее сложна проверка керосином, хотя требует изготовления герметичных заглушек на седла клапанов. Головку переворачивают камерами сгорания вверх, вворачивают в нее свечи, после в подозрительную камеру наливают керосин. Имея высокую текучесть, керосин способен проникать в очень малые трещины. При этом его уровень уменьшается (контрольное время 1—3 часа).

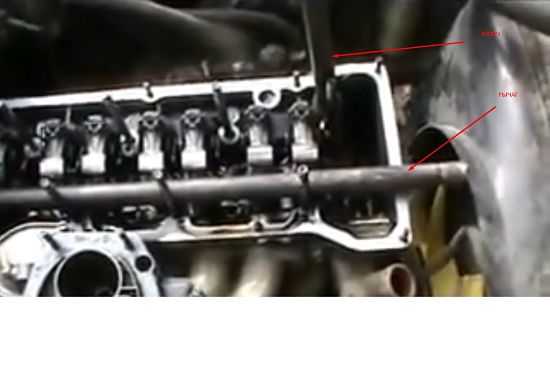

4Головка блока цилиндров такая же важная и не отъемлимая часть двигателя внутреннего сгорания как и остальные. Также как весь кривошипно-шатунный механизм ДВС расположен и работает в блоке цилиндров, головка блока цилиндров служит плацдармом для ГРМ. В ГБЦ также проходят масляные магистрали для смазки элементов газораспределительного механизма которые находятся в головке цилиндров (клапаны, коромысла, распредвал). Каналы для поступления топливно-воздушной смеси и вывода отработавших газов, а также магистрали системы охлаждения. Основными причинами выхода головок цилиндров из строя являются исчерпание рабочего ресурса и более распространенная причина – перегрев. Если головка вышла из строя по причине долгого срока службы, то тут два решения: либо реанимировать ее, заменив все изношенные запчасти, либо не мучиться и приобрести новую или подобрать бу поцелее. Второй вариант быстрее, надежней, а иногда и дешевле.

Основными причинами выхода головок цилиндров из строя являются исчерпание рабочего ресурса и более распространенная причина – перегрев. Если головка вышла из строя по причине долгого срока службы, то тут два решения: либо реанимировать ее, заменив все изношенные запчасти, либо не мучиться и приобрести новую или подобрать бу поцелее. Второй вариант быстрее, надежней, а иногда и дешевле.

Если же головка перегрета, то здесь необходимо проверить плоскость ГБЦ. Очень часто при перегреве двигателя головка блока цилиндров искривляется (почти 80% случаев). Ставить головку с искривленной плоскостью нельзя, потому что она просто не зажмет прокладку ГБЦ, из под нее будут постоянно бежать охлаждающая жидкость и масло, а если не сразу, то со временем прокладку пробьют выхлопные газы и будут вылетать не в выхлопной коллектор, а снаружу. Чтобы такого не случилось, при ремонте необходимо убедиться в качестве плоскости ГБЦ. Практически всегда после перегрева на одной или двух головках вылетает клапанное гнездо (седло), после чего появляется звонкий стук в верхней части двигателя.

На первый взгляд ничего страшного, но если в систему будет проходить слишком много газов, то это отрицательно скажется на процессе охлаждения, т.е., двигатель будет греться. Также если двигатель будет некоторое время стоять, то охлаждающая жидкость будет капать в цилиндр, вызывая коррозию стенок гильзы, а затем тосол попадет в поддон, где смешается с моторным маслом.

На первый взгляд ничего страшного, но если в систему будет проходить слишком много газов, то это отрицательно скажется на процессе охлаждения, т.е., двигатель будет греться. Также если двигатель будет некоторое время стоять, то охлаждающая жидкость будет капать в цилиндр, вызывая коррозию стенок гильзы, а затем тосол попадет в поддон, где смешается с моторным маслом.Еще стоит обратить внимание на состояние магистралей охлаждающей системы, особенно если в радиаторе вода, а не тосол или антифриз. Жесткая вода взаимодействует с чугуном и алюминием, постепенно размывая металл до дыр. Если есть видимые серьезные дефекты в охлаждающей системе ГБЦ, то лучше заменить головку. Также необходимо проверить состояние направляющих клапанных втулок. Для этого берем не рассухаренный еще клапан за пружину, и пробуем шатать его из стороны в сторону. Если клапан во втулке не болтается, то еще походит, если же есть серьезный люфт, то их лучше заменить. А если по хорошему выработку нужно измерять с помощью щупа и микрометра.

Проверить обязательно состояние клапанов на износ. Об износе клапана можно судить по выработке на стержне клапана в тех местах, которые работают во втулке. При наличии износа будут ощущаться резкие переходы на стержне клапана. Также выработка клапана определяется по состоянию краев, закрывающих клапанное отверстие. У сильно изношенного клапана в этой области образуется канава по всей окружности рабочей зоны. Изношенные клапана и втулки необходимо заменить, не забыв сделать притирку клапанов.

Данный текст является ознакомительным фрагментом.Как проверить головку блока цилиндров на микротрещины. Как проверить герметичность клапанов? Устраняем негерметичность клапанов своими руками! Нужно ли протягивать ГБЦ после замены прокладки

Прокладка ГБЦ обеспечивает герметичность блока и гарантирует одностороннее поступление газо-воздушной смеси внутрь камеры. В рабочем состоянии она также способствует нормальному смешиванию охладительной жидкости, топлива и масла. Пробой прокладки приводит к ряду отрицательных изменений, связанных, как с работой двигателя, так и с функциями других важных механизмов. В данной статье описываются причины и признаки пробитой прокладки ГБЦ, правила диагностики и меры, предпринимаемые при обнаружении пробоя.

В рабочем состоянии она также способствует нормальному смешиванию охладительной жидкости, топлива и масла. Пробой прокладки приводит к ряду отрицательных изменений, связанных, как с работой двигателя, так и с функциями других важных механизмов. В данной статье описываются причины и признаки пробитой прокладки ГБЦ, правила диагностики и меры, предпринимаемые при обнаружении пробоя.

Как выглядит пробитая прокладка ГБЦ

Чаще всего прокладку ГБЦ пробивает из-за перегрева во время эксплуатации автомобиля. Под действием высокой температуры крышка может «потерять» рабочее положение. Из-за этого нарушается плотность соприкосновения с крышкой ГБЦ и происходит разгерметизация. Изменение формы вследствие перегрева характерно для алюминиевых крышек. Чугунные крышки такой «болезнью» не страдают, поскольку устойчивы к высокотемпературному воздействию. Они могут разве что треснуть, но и это происходит крайне редко. Изменение геометрии из-за перегрева также случается с железо-асбестовыми прокладками ГБЦ.

Причиной пробоя прокладки также может стать неправильное затягивание болтов. Причём плохо сказывается, как чересчур слабая, так и слишком сильная затяжка. В первом случае из блока просачиваются газы выхлопа (и они же разрушительно действуют на саму прокладку, сокращая срок её службы). Слишком сильно закручивая болты, можно нарушить материал прокладки.

Предельной точности при затягивании позволяет достичь динамометр и соблюдение очерёдности закручивания болтов. Подробную информацию по этим вопросам необходимо искать в руководстве пользователя.

В большинстве автомобилей сперва следует затягивать болты, расположенные в центре, а затем остальные. При этом важно соблюдать поэтапность закручивания. Например, сначала все крепежи прижимаются до 3 кгс, затем (снова от центральных к крайним) – до 6 кгс, следующим кругом – до 9 кгс.

Признаки пробитой прокладки ГБЦ

Пробитая прокладка ГБЦ может проявляться самыми различными признаками и симптомами. Ниже мы рассмотрим наиболее распространенные:

Одним из наиболее очевидных признаков перегрева двигателя служит высыпание конденсата на поверхности. Однако прогар или пробой прокладки ГБЦ – лишь одна из многих причин этой неисправности.

Однако прогар или пробой прокладки ГБЦ – лишь одна из многих причин этой неисправности.

Как проверить прокладку головки блока цилиндров

Для проверки прокладки ГБЦ не нужно специального оборудования или большого автослесарного опыта. Процедура включает в себя:

Что делать при пробое прокладки ГБЦ

Наличие пробитой прокладки ГБЦ не препятствует вождению автомобиля, однако делать это крайне нежелательно, потому что из-за этого нарушается работа других функциональных блоков и механизмов, быстрее изнашиваются детали. В сравнении с другими рабочими узлами машины прокладка недорога, а её замена не требует много времени. Однако ремонт в автомастерской может стать причиной больших трат, чем покупка самой запчасти:

- Если при снятии головки блока цилиндров специалисты обнаружат, что крепёжные болты не соответствуют рабочим характеристикам из-за того, что их «повело», придётся заменить и их. Иногда болты приходится грубо срывать – нарушение геометрии прокладки не позволяет выкрутить их аккуратно.

Кроме того, на современных автомобилях часто ставят болты, работающие на предел текучести, и их приходится менять после снятия ГБЦ.

Кроме того, на современных автомобилях часто ставят болты, работающие на предел текучести, и их приходится менять после снятия ГБЦ. - Если деформация прокладки привела к искажению плоскости ГБЦ (случается редко), нужна шлифовка. Такая работа проводится на специальном оборудовании и требует дополнительных расходов. Следует учитывать, что после шлифовки необходимо покупать новую прокладку с учётом снятого слоя металла.

При замене прокладки ГБЦ своими руками необходимо качественно очистить снятую головку от накипи, нагара, потёков и кусков демонтированной прокладки. Далее с помощью мерной линейки проводится проверка плоскости головки – перепад по поверхности не должен составлять больше 1 мм, иначе придётся отдавать деталь на шлифовку. Для ревизии плоскостности также подходит толстое стекло (5 мм толщиной и больше). После укладки его плашмя на поверхность смазанной маслом головки перепады становятся заметны как воздушные пятна.

Вам понадобится

- — металлическая линейка,

- — отрезок транспортерной ленты – 1 м,

- — компрессор,

- — кусок органического стекла – в соответствии с размером ГБЦ,

- — струбцины – 4-6 шт.

Инструкция

Одним из самых неприятных моментов для автомобилиста считается явление, как открытие пробки расширительного бачка, сопровождающееся кратковременным выбросом , не говоря уже об ее непрекращающемся выдавливании, когда она бурлит продолжительное время, хотя температура двигателя не достигла критической отметки. Данный фактор явно свидетельствует о проникновении газов в водяную рубашку системы .

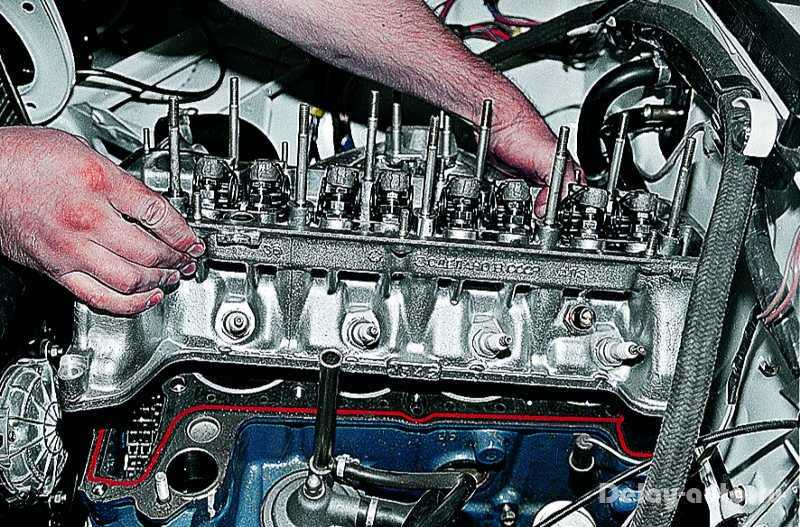

Чтобы досконально выяснить причину возникновения указанной неисправности, с двигателя демонтируется головка блока цилиндров и помещается на верстак. После чего она разбирается полностью, вплоть до извлечения из нее газораспределительного механизма.

Очищенная поверхность головки проверяется на предмет искривлений ребром металлической линейки. Наложив линейку сверху по длине головки, перемещайте ее руками от одного края к другому, при этом внимательно наблюдайе за нижним краем линейки и плоскостью ГБЦ. Любые просветы, обнаруженные в этот момент, указывают на то, что головка поведена, как правило, из-за перегрева двигателя.

Чтобы выявить микротрещины в исследуемой детали двигателя, потребуется изготовить из куска транспортерной ленты подобие прокладки головки блока, с той лишь разницей, что в ней вырезаются только отверстия для камеры сгорания.

Затем изготовленная прокладка накладывается на рабочую поверхность ГБЦ, поверх нее кладется органическое стекло, вырезанное по форме головки, и весь этот «бутерброд» сжимается струбцинами. После чего наглухо заделываются отверстия в месте, предназначенном для крепления помпы, а на штуцер для выхода на отопитель надевается шланг, подключенный к воздушному компрессору.

Подготовленная подобным образом головка помещается в ванну с чистой водой. Затем включается компрессор и в водяную рубашку проверяемой детали нагнетается сжатый воздух, в пределах 1,6 атмосфер. На данном этапе производится опрессовка ГБЦ. Любое появление пузырьков воздуха укажет на место, в котором образовалась трещина в головке.

Источники:

- Снятие и установка головки блока цилиндров

Ремонтные работы, связанные с двигателем – одна из услуг, оказываемая мастерами на станциях техобслуживания. Для этого они оснащены всем необходимым. Зачастую среди неисправностей встречаются поломки, ремонт которых требует нестандартных подходов. Среди них и трещины в корпусе двигателя. Поэтому решение данной проблемы рекомендуется возлагать только на опытных специалистов.

Для этого они оснащены всем необходимым. Зачастую среди неисправностей встречаются поломки, ремонт которых требует нестандартных подходов. Среди них и трещины в корпусе двигателя. Поэтому решение данной проблемы рекомендуется возлагать только на опытных специалистов.

Есть несколько факторов, способствующих возникновению трещин. Прежде всего,это механические повреждения, образующиеся при ДТП или ударе (к примеру: неудачный демонтаж, падение двигателя). Кроме того, к появлению дефектов приводит перепад температур. Это случается, когда или замерзает охлаждающая жидкость. Случается, что трещины образовываются со временем, от износа металла.

Рассматривая проблему трещин, надо иметь в виду, что они бывают как визуально определяемыми, так и невидимыми (микротрещины). Первые обнаружить не составляет труда, а для выявления вторых существует ряд способов, делается это с использованием специального оборудования.

Первый способ – с помощью звукового тестера. Его работа основана на принципе разницы в скоростях отражения звуковой волны от поверхностей различных по структуре и толщине. Это позволяет возможность дать оценку размерам стенок цилиндров и целостности стенок «рубашки».

Это позволяет возможность дать оценку размерам стенок цилиндров и целостности стенок «рубашки».

Следующий способ – с помощью магнитного тестера. В этом случае на проверяемую деталь наносят металлический порошок, после чего его намагничивают. По рисунку, образованному порошком, можно определить имеются ли повреждения на проверяемой поверхности.

Еще один способ обнаружения микротрещин – с помощью ультрафиолетового излучения. Для этого исследуемая поверхность покрывается специальным раствором, после чего намагничивается. Затем в темноте включается ультрафиолетовый фонарь. В результате микротрещины будут определяться контрастными линиями.

Очередной способ представляет собой фотохимический процесс, при котором микротрещины выявляют посредством проникающей краски. Он включает три стадии обработки проверяемой детали: растворителем, специальной краской и проявителем. После этого трещины становятся видны невооруженным глазом. Поиск микротрещин на некоторых СТО, мастера проводят на специальных стендах, с помощью нагнетания воздуха под большим давлением.

Ну и самый простой способ – это растереть грифельный порошок на изучаемой поверхности, и любая трещинка сразу проявится.

В зависимости от структуры проверяемой поверхности и доступности к ней, механики-профессионалы для обнаружения микротрещин выбирают оптимальный способ исследования.

Головка блока цилиндров — основной узел силового агрегата транспортного средства. Появление проблем в его работе приведет к серьезным последствиям, вплоть до выхода из строя двигателя и невозможности эксплуатации автомобиля. Как определить микротрещину в ГБЦ и как самостоятельно произвести ремонт неисправности, будет рассказано ниже.

[ Скрыть ]

Причины

Определить микротрещину в ГБЦ непросто. Прежде чем диагностировать появление проблем, рекомендуем разобраться в причинах, по которым головка блока цилиндров может треснуть.

Превышение допустимой разности температур

Зачастую трещинки и дефекты в ГБЦ появляются в результате нарушения процесса сгорания топливовоздушной смеси в камере. Это может произойти из-за некорректной работы топливной составляющей или неверно установленного зажигания. Такие проблемы приведут к увеличению температуры в двигателе на 200 и более градусов по сравнению со штатной. В итоге на самых тонких стенках головки блока появятся микротрещины. Речь идет об отверстиях для распылителей, стаканов форсунок и т. д.

Это может произойти из-за некорректной работы топливной составляющей или неверно установленного зажигания. Такие проблемы приведут к увеличению температуры в двигателе на 200 и более градусов по сравнению со штатной. В итоге на самых тонких стенках головки блока появятся микротрещины. Речь идет об отверстиях для распылителей, стаканов форсунок и т. д.

«Рукотворное» механическое воздействие

В ГБЦ 406 или другой головке блока проблема может быть обусловлена механическим воздействием. К примеру, произойдет разрыв посадочного отверстия для седла клапана в месте рядом с гнездом форсунки. Это происходит в результате перетяжки самой форсунки. В этом месте толщина металла головки составляет не более 2 мм. Определить такие микротрещины можно, но их ремонт обычно нецелесообразен.

Проблем такого плана можно избежать, учитывая следующие нюансы:

- Перед установкой новые шайбы следует нагревать на плите либо над газом. Детали нагреваются до посинения, после чего опускаются в холодную воду и охлаждаются.

Эти действия обеспечивают мягкость шайб.

Эти действия обеспечивают мягкость шайб. - Под форсунки нельзя ставить медные шайбы и прочие типы уплотнений, использовавшиеся ранее.

- Прежде чем произвести монтаж новых шайб, их состояние следует проверить с помощью магнита. Есть вероятность покупки обмедненных деталей.

- После учета этих моментов допускается затяжка форсунки, при этом важно соблюдать регламент, установленный автомобильным производителем. Если эти действия не помогли добиться герметичности, рекомендуется обратиться к специалистам.

Появление микротрещин в ГБЦ автомобиля ВАЗ или другой машины часто обусловлено монтажом направляющих втулок в тонкостенные головки. При установке необходимо внимательно проверять габариты внешнего диаметра втулки, а также размеры отверстия для ее фиксации. Технологию монтажа нарушать нельзя — в разогретую головку блока запрессовывают охлажденные в жидком азоте втулки. Если это правило не будет соблюдаться, это приведет к появлению радиальных дефектов от внешнего диаметра направляющей втулки.

Заводские дефекты

Необходимость определить повреждения в головке блока возникает из-за дефектов, допущенных при производстве. Сама ГБЦ имеет сложную конфигурацию, а стенки в ней характеризуются разной толщиной. При изготовлении могут быть допущены ошибки, которые приведут к непродавливанию металла в определенных местах и нарушению его структуры. В итоге это приводит к появлению небольших пустот и увеличенной скорости образования ржавчины в них. При последующей эксплуатации поверхность водяной рубашки и камеры сгорания будут соединены, либо возникнут трещины из-за серьезного ослабления в тонких местах.

При нарушении структуры металла сильно ослабятся межмолекулярные связи ГБЦ. Из-за этого материал станет более хрупким, что приведет к появлению дефектов. На практике неисправности такого плана обычно встречаются в перемычках между отверстиями для седел и форсунок. Трещины появляются в каналах, расположенных за клапанами.

Типичные места образования трещин в ГБЦ

Определить микротрещину в ГБЦ — задача трудная для опытного специалиста. Ведь повреждения образуются не в одном и том же месте. Однако найти их по факту не так сложно. Особенно если у вас есть перечень мест, которые вы можете осмотреть визуально:

Ведь повреждения образуются не в одном и том же месте. Однако найти их по факту не так сложно. Особенно если у вас есть перечень мест, которые вы можете осмотреть визуально:

- Между клапанами двигателя. Дефект будет виден сразу. Обычно он появляется под седлами клапанов, расположенных по соседству.

- В дизельных силовых агрегатах микротрещины могут пойти от клапана к форкамере. Такой изъян найти несложно, однако увидеть его проблематично, поскольку он появляется непосредственно под форкамерой и не выходит наружу.

- Трещины часто образуются между клапанами и свечами. Увидеть такую неисправность можно без проблем.

- Иногда повреждения образуются под направляющими клапанов. Здесь неисправности не видно. В канале клапана достаточно темно, а сам дефект обычно прикрывается направляющей втулкой. Поэтому визуальная диагностика здесь не подходит.

Признаки наличия трещин

Выявление повреждений на корпусе головки блока цилиндров можно осуществить в соответствии с признаками. Подробно рассмотрим симптомы, которые позволят произвести проверку и определить наличие микротрещин.

Подробно рассмотрим симптомы, которые позволят произвести проверку и определить наличие микротрещин.

Масляная система

Первый признак — смешивание моторной и охлаждающей жидкостей. В результате этого в силовом агрегате образуется эмульсия. На поверхности масла появляется пена с белым оттенком. В расширительном бачке с охлаждающей жидкостью образуется пленка из смазки. Такие же признаки свидетельствуют о повреждении прокладки ГБЦ.

Утечка жидкости через трещину в головке блока цилиндров

Впускной канал

При появлении трещин в головке блока во впускной канал будет попадать охлаждающая жидкость. Из-за этого поршни силового агрегата будут отмыты практически до блеска. Вы сможете их увидеть, посмотрев через свечное отверстие. При попадании антифриза во впускной канал, из глушителя будет идти белый дым. Но этот признак наблюдается не всегда.

Канал выпуска

Если трещина появилась в канале выпуска, хладагент пройдёт через трубу в виде пара. После прогрева и раньше силовой агрегат будет выпускать пар, но визуально увидеть это не получится. Расходный материал уходит из расширительного бачка. Не будет и запаха от отработанных газов.

После прогрева и раньше силовой агрегат будет выпускать пар, но визуально увидеть это не получится. Расходный материал уходит из расширительного бачка. Не будет и запаха от отработанных газов.

Камера сгорания

Через появившийся дефект часть расходного материала будет поступать в камеру сгорания, но его объем обычно незначительный. Это обусловлено большой разницей в давлении. Во время работы двигателя происходит сгорание топливовоздушной смеси. Это способствует возникновению высокого давления. Из-за этого в охладительную систему будут поступать отработанные газы. В результате давление будет более высоким.

Это приведет к увеличению объема магистралей системы охлаждения. А из расширительного бачка начнет доноситься запах отработанных газов. Пока в охладительной системе присутствует высокое давление, расходный материал может попасть в камеру сгорания. Здесь произойдет разрежение и засос воздуха. В результате большой разницы в давлении охлаждающая жидкость поступает в камеру сгорания. Основной признак — очищенные поршни, запах в расширительном резервуаре, увеличение объема шлангов. При этом радиатор отопительной системы будет холодным из-за появления в нем воздушной пробки.

Основной признак — очищенные поршни, запах в расширительном резервуаре, увеличение объема шлангов. При этом радиатор отопительной системы будет холодным из-за появления в нем воздушной пробки.

Как можно проверить?

Прежде чем сделать ремонт или произвести замену ГБЦ, ее необходимо проверить. Ниже рассмотрим способы, которые позволят выявить наличие повреждений на головке блока цилиндров в домашних условиях. Видео о диагностике ГБЦ на предмет микротрещин снято каналом Ремонт гидравлики.

Магнитно-порошковая диагностика

Этот способ — наиболее быстрый вариант узнать о наличии дефектов. Суть метода заключается в установке магнитов со всех сторон ГБЦ. После их монтажа головку блока следует обсыпать металлической стружкой. Это приведет к ее перемещению к магнитам. А на дефектах стружка будет оставаться, что позволит выявить повреждения.

Проверка давлением

Обнаружить трещину в ГБЦ можно несколькими способами: произвести погружение головки под воду или не делать этого. Способ диагностики с погружением ГБЦ:

Способ диагностики с погружением ГБЦ:

- Демонтируйте головку блока цилиндров с двигателя. Процесс снятия мы описывать не будем, поскольку он индивидуальный для каждого транспортного средства.

- Плотно закройте все каналы контура в верхней части устройства.

- Погрузите головку блока в емкость. Налейте в нее горячую воду. Емкость должна быть большой, чтобы ГБЦ полностью была погружена в нее.

- После этого в контур устройства подайте сжатый воздух. В месте, где появились пузырьки, есть дефекты и трещины.

Можно не погружать ГБЦ в воду:

- Надежно закройте все каналы на контуре устройства.

- Приготовьте мыльный раствор, для этого смешайте мыло с водой.

- На плоскость крышки ГБЦ налейте получившийся раствор.

- Подайте сжатый воздух в контур. В месте, где появились мыльные пузырьки, имеются микротрещины. Видео о диагностике ГБЦ под давлением снял Павел Шилин.

Проверка водой

Этот способ выполняется с помощью воды. Только головку блока цилиндров опускать в нее не нужно, жидкость заливается непосредственно внутрь. Для диагностики вам потребуется насос:

Только головку блока цилиндров опускать в нее не нужно, жидкость заливается непосредственно внутрь. Для диагностики вам потребуется насос:

- Плотно закройте все имеющиеся отверстия.

- В канал устройства налейте жидкость.

- Возьмите насос и накачайте воздух в канал. Желательно, чтобы инструмент был с манометром. Давление подачи воздуха должно составить не меньше 0.7 МПа.

- После этого ГБЦ должна постоять 2-3 часа. Если вода из нее уйдет, это говорит о наличии микротрещин на корпусе. Соответственно, потребуется более детальная диагностика и ремонт.

Диагностика при помощи жидкости

Как проверяют ГБЦ на предмет наличия микротрещин с применением красящей жидкости:

- Сначала поверхность устройства необходимо полностью промыть. Для очистки воспользуйтесь ацетоном или другим растворителем. Можно использовать и керосин.

- После надо подготовить красящуюся жидкость. Она наносится на поверхность головки блока, после этого ждете 3-5 минут.

- Затем надо воспользоваться ветошью для смыва остатков жидкости. Вам необходимо посмотреть на корпус ГБЦ — при наличии трещин вы сможете увидеть повреждения.

Ремонт повреждений своими руками

Появление дефектов на головке блока цилиндров двигателя — серьезная проблема. Но ее можно решить, если повреждения незначительные.

В каких случаях нужна замена?

Менять головку блока цилиндров необходимо в случае серьезных повреждений. Если трещины большие и их не удается ликвидировать, то ГБЦ подлежит замене. Но прежде чем сделать это, устройство можно попробовать отремонтировать.

Подготовка головки для сварки

Зачистка поверхности для ремонта ГБЦ силового агрегата

Перед выполнением сварки дефект надо разделять. Используя фрезерную машинку, металл на конструкции головки блока цилиндров высверливается по длине повреждения. В итоге должна получиться канавка, глубина которой составит 6-8 мм. Приблизительно такой же обязана быть ее ширина. Что касается формы, то ее лучше сделать клиновидной, это позволит эффективнее проварить металл. Чтобы произвести разделку трещин между седел, их надо демонтировать и после этого разделывать.

Что касается формы, то ее лучше сделать клиновидной, это позволит эффективнее проварить металл. Чтобы произвести разделку трещин между седел, их надо демонтировать и после этого разделывать.

Когда процесс подготовки будет завершен, ГБЦ силового агрегата подвергается нагреву до температуры около 230 градусов, но не более 250. В противном случае устройство может повести. Нагрев выполняется для снижения напряжения в стали, которое появляется во время сварки. Для выполнения этой задачи желательно использовать печь либо горелку. Применение паяльной лампы не допускается, поскольку она быстро перегреет конструкцию.

Сварка головки блока цилиндров

Процесс сварки выполняется так:

- Подготавливается металлический кусок, соответствующий габаритам повреждения головки блока.

- Процедура сварки осуществляется с применением газовой установки. На руках у вас должны быть и присадочные материалы. Практика показывает, что лучший эффект дает аргонно-дуговая сварка. К конструкции устройства подключите массу.

Надо обеспечить горение дуги между ГБЦ и электродом, здесь же подложите вырезанный металлический кусок, использующийся для заделки дефекта. Подробно процесс сварки головки блока силового агрегата путем сварки описан на видео (автор — канал Ютуб Ютубный).

Надо обеспечить горение дуги между ГБЦ и электродом, здесь же подложите вырезанный металлический кусок, использующийся для заделки дефекта. Подробно процесс сварки головки блока силового агрегата путем сварки описан на видео (автор — канал Ютуб Ютубный).

После завершения процесса рабочая поверхность подлежит зачистке и опрессовке. При отсутствии повреждений на плоскости, которая будет прилегать к ГБЦ, надо произвести фрезеровку. Нужно добиться того, чтобы поверхность получилась максимально ровной.

Альтернативные методы

Есть альтернативные методы, позволяющие отремонтировать головку блока цилиндров. Рассмотрим их подробно.

Эпоксидная паста

При использовании этого способа ГБЦ подлежит зачистке с обеих сторон. Для этого применяется металлическая щетка. В месте повреждений надо просверлить отверстия диаметром 3-4 мм. В них нарезается резьба. Заподлицо ввертываются заглушки, выполненные из меди либо алюминия. Повреждение подлежит обработке по всему периметру с помощью зубила либо абразивного круга. Инструмент используется под углом от 60 до 90 градусов, глубина должна составить не более 70% от толщины стенки.

Инструмент используется под углом от 60 до 90 градусов, глубина должна составить не более 70% от толщины стенки.

- Вокруг повреждения выполняются насечки с применением зубила. Они делаются зубилом на расстоянии до 3 см, это позволит обеспечить шероховатость поверхности. Плоскость обезжиривается, для этого применяется топливо или ацетон.

- Подготавливается эпоксидная паста. С помощью шпателя нанесите первый слой вещества и сразу же второй, толщина каждого должна составить не меньше 2 мм.

После этого подождите сутки, не более 28 часов. За это время вещество затвердеет. Если вы хотите добиться быстрого эффекта, конструкцию ГБЦ можно подогреть до 100 градусов. Тогда на затвердевание уйдет три часа. Когда головка блока будет готова, ее поверхность следует зачистить напильником.

Сверление отверстий вокруг повреждения в головке блока

Эпоксидная паста и заплатка из стеклоткани

Толщина заплаты составляет 3 мм. Процесс подготовки выполняется так же, как в вышеописанном методе. Разница в том, что на каждый слой вещества надо наложить стеклотканевую заплатку. Заранее она пропитывается пастой, для лучшей фиксации прикатывается роликом. Общее расстояние от крайней части заплатки до края повреждения иди дефекта должно составить не меньше 15 мм. После фиксации происходит установка следующего слоя. Он должен перекрыть заплатку, установленную до этого, на 10 мм минимум с каждой стороны. Допускается использование не более чем восьми слоев. После установки последнего поверхность покрывается пастой.

Разница в том, что на каждый слой вещества надо наложить стеклотканевую заплатку. Заранее она пропитывается пастой, для лучшей фиксации прикатывается роликом. Общее расстояние от крайней части заплатки до края повреждения иди дефекта должно составить не меньше 15 мм. После фиксации происходит установка следующего слоя. Он должен перекрыть заплатку, установленную до этого, на 10 мм минимум с каждой стороны. Допускается использование не более чем восьми слоев. После установки последнего поверхность покрывается пастой.

Постановка штифтов

- Для их установки по концам повреждения на головке блока цилиндров силового агрегата просверливаются отверстия диаметром 4-5 мм. На каждой стороне дефекта.

- Сверлом аналогичного диаметра просверливаются отверстия по полной длине повреждения. Расстояние между ними составит 7-8 мм.

- Нарезается резьба и устанавливаются медные пруты. Глубина их установки соответствует толщине поверхности стенки ГБЦ. После монтажа прутики следует обрезать ножовкой.

Оставляются концы на 2 мм над плоскостью головки блока.

Оставляются концы на 2 мм над плоскостью головки блока. - На следующем этапе просверливаются отверстия между вмонтированными штифтами. Они должны перекрыть предыдущие на 1/4 диаметра.

- Выполняется резьба, устанавливаются прутики и обрезаются. В итоге вы получаете полосу из штифтов, ввернутых друг в друга.

- Молотком вбиваются концы прутиков, удары не сильные. Это расчеканит штифты и сделает большой шов. Для надежности поверхность покрывается эпоксидной смолой.

- По завершении ремонта выполняется опрессовка головки блока цилиндров.

Фотогалерея

Фото микротрещин приведены ниже.

Видео «Ремонт трещин ГБЦ своими руками»

На примере автомобиля Nissan Sunny 1991 года выпуска ознакомьтесь с процессом ремонта повреждений и дефектов ГБЦ силового агрегата (материал снят и обнародован каналом Русская Смекалка l Russian Savvy).

Была ли эта статья полезна?

Спасибо за Ваше мнение!

Статья была полезна Пожалуйста, поделитесь информацией с друзьями

Оценить пользу статьи:

Комментарии и отзывы

Анатолий

Александр

Специалист Avtodvig

Специалист Avtodvig

Специалист Avtodvig

Специалист Avtodvig

Александр

Александр

Владимир

ВИЗУАЛЬНЫЙ КОНТРОЛЬ

После того как детали полностью очищены, необходимо осмотреть их на наличие дефектов.

Обнаружить мелкие дефекты помогает увеличительное стекло. Самые ответственные детали должны быть проверены на отсутствие трещин с помощью специальных приборов магнитной и проникающей дефектоскопии. Внутренние детали, такие как поршни, шатуны и коленчатые валы, при обнаружении трещин подлежат замене. Трещины в блоке цилиндров и головке блока цилиндров часто удается отремонтировать. Технологии ремонта таких дефектов описаны в последующих разделах (рис. 10.10).

Обнаружить мелкие дефекты помогает увеличительное стекло. Самые ответственные детали должны быть проверены на отсутствие трещин с помощью специальных приборов магнитной и проникающей дефектоскопии. Внутренние детали, такие как поршни, шатуны и коленчатые валы, при обнаружении трещин подлежат замене. Трещины в блоке цилиндров и головке блока цилиндров часто удается отремонтировать. Технологии ремонта таких дефектов описаны в последующих разделах (рис. 10.10).Рис. 10.10. Для проверки того, что след на стенке цилиндра представляет собой трещину, в охлаждающую рубашку был подан сжатый воздух и на поверхность цилиндра был нанесен мыльный раствор. Пузырьки воздуха подтвердили, что след на стенке цилиндра, несомненно, является трещиной

МАГНИТНАЯ ДЕФЕКТОСКОПИЯ ТРЕЩИН

Метод проверки на наличие трещины с использованием магнитного поля имеет общепринятое название — магнитопорошковая дефектоскопия. Визуальным осмотром часто бывает невозможно обнаружить трещины в блоке цилиндров, головке блока цилиндров, коленчатом валу и других деталях.

Именно по этой причине на ремонтных предприятиях и моторостроительных заводах широко используются специальные методы для проверки на отсутствие трещин всех ответственных деталей двигателя.

Именно по этой причине на ремонтных предприятиях и моторостроительных заводах широко используются специальные методы для проверки на отсутствие трещин всех ответственных деталей двигателя.Метод контроля с использованием магнитного поля чаще всего используется для контроля стальных и чугунных деталей. Металлическая деталь двигателя (например, чугунная головка блока цилиндров) вносится в магнитное поле, создаваемое мощным электромагнитом. Силовые линии магнитного поля легко пронизывают чугун. Концентрация силовых линий магнитного поля возрастает на краях трещины. На поверхность проверяемой детали напыляется тонкодисперсный железный порошок, который скапливается в том месте, где концентрация силовых линий магнитного поля выше — по краям трещины (рис. 10.11-10.14).

Рис. 10.11. Эта трещина в блоке цилиндров старого восьмицилиндрового V-образного двигателя Ford 289 была сделана, по-видимому, автомехаником, слишком усердно пытавшимся выкрутить пробку из блока. Он должен был бы прогреть перед этим пробку и пропитать резьбу парафином — не только для того чтобы облегчить себе работу, но и для того, чтобы уберечь двигатель от повреждения

Рис.

10.12. Магнитопорошковый контроль, выполняемый на крупном ремонтном предприятии

10.12. Магнитопорошковый контроль, выполняемый на крупном ремонтном предприятииРис. 10.13. Светлый железный порошок концентрируется по краям трещин. На этой фотографии видна трещина в седле выпускного клапана, обнаруженная при проверке головки блока цилиндров

КОНТРОЛЬ МЕТОДОМ ПРОНИКАЮЩЕГО КРАСИТЕЛЯ

Контроль методом проникающего красителя используется для дефектоскопии поршней и других деталей, изготовленных из алюминия или другого немагнитного материала. Сначала на проверяемый участок поверхности разбрызгивается темно-красный прони-кающии краситель. После очистки на проверяемый участок поверхности напыляется белый порошок. При наличии трещины сквозь белый слой в месте дефекта проступит след красителя. Хотя этот метод применим также для контроля деталей, изготовленных из чугуна и стали (магнитных материалов), но обычно он применяется для контроля только изделий из немагнитных материалов, потому что методы магнитной дефектоскопии для их контроля непригодны.

КОНТРОЛЬ МЕТОДОМ ПРОНИКАЮЩЕГО ФЛУОРЕСЦЕНТНОГО ВЕЩЕСТВА

Флуоресцентный проникающии состав светится при облучении его ультрафиолетовыми лучами. Этот метод применим для контроля деталей из стали, чугуна и алюминия. Общепринятое название этого метода — Zyglo, является торговой маркой корпорации Magnaflux Corporation При ультрафиолетовом освещении в тех местах, где имеются трещины, видны яркие линии.

Рис. 10.14 . Прибор для магнитопорошковой дефектоскопии (а). Так выглядит трещина в стенке цилиндра после того, как на стенку был нанесен мелкодисперсный железный порошок (публикуется с любезного разрешения компании George Olcott Company) (б)

КОНТРОЛЬ ПОВЫШЕННЫМ ДАВЛЕНИЕМ

Головки блока цилиндров и блоки цилиндров часто испытывают на наличие утечек иод давлением сжатого воздуха. Все каналы охлаждения запечатываются резиновыми пробками или прокладками и в водяную рубашку(и) подается сжатый воздух от компрессора. Проверяемая головка или блок цилиндров погружается в воду и воздушные пузырьки указывают места утечек.

Для большей точности результатов контроля вода должна быть горячей. Под воздействием горячей воды отливка расширяется примерно настолько же, как и в работающем двигателе.

Для большей точности результатов контроля вода должна быть горячей. Под воздействием горячей воды отливка расширяется примерно настолько же, как и в работающем двигателе.Рис. 10.15. Контроль повышенным давлением блока цилиндров восьмицилиндрового V-образного двигателя Chevrolet с использованием горячей воды. Головки блока цилиндров также проверяются под давлением на аналогичном оборудовании. Под действием горячей воды металлические детали расширяются и малеишие утечки обнаруживаются легче, чем в случае, когда при контроле повышенным давлением используется холодная вода

Альтернативный метод заключается в пропускании через цилиндр или блок горячей воды с растворенным в ней красителем. Просочившаяся вода указывает места трещин.

Дефектоскопия трещин

Ил. 19.1. Для проверки чугунной головки блока цилиндров на наличие трещин используется мощный электромагнит. Головка блока цилиндров должна быть тщательно очищена и установлена на рабочем столе, обеспечивающем хорошие условия наблюдения

Ил.

19.2. Электромагнит включается выключателем, расположенным сверху на его корпусе, и между полюсами магнита распыляется мелкодисперсный железный порошок. Концентрация силовых линий магнитного поля на краях трещины выше, и в этом месте, вокруг трещины, концентрация железного порошка также будет выше

19.2. Электромагнит включается выключателем, расположенным сверху на его корпусе, и между полюсами магнита распыляется мелкодисперсный железный порошок. Концентрация силовых линий магнитного поля на краях трещины выше, и в этом месте, вокруг трещины, концентрация железного порошка также будет вышеИл. 19.3. Особенно тщательно проверяйте участки вокруг и между седлами клапанов

Ил. 19.4. В этой головке блока цилиндров от двух седел клапанов расходятся трещины. Эту головку придется либо заменять, либо ремонтировать

Проверка герметичности клапанов — важное мероприятие, поскольку от плотности прилегания впускных и выпускных клапанов к седлам во многом зависит . Сегодня вы узнаете как проверить герметичность клапанов, а также как притереть клапана в домашних условиях при помощи специальных щупов и набора вспомогательных приспособлений.

Без правильной и слаженной работы ГРМ (газораспределительный механизм) – невозможна бесперебойная работа двигателя, это необходимо понимать и своевременно выявлять все имеющиеся проблемы в работе этой системы.

Ключевую роль в ГРМ играют клапана впускные и выпускные, как уже понятно из названия, одни выпускают, а другие — впускают… Плотность прилегания клапанов — важный момент, от которого, как уже говорилось выше, очень много зависит в противном случае в камере сгорания не будет создаваться необходимое давление и работа ДВС будет неэффективной, а возможно и вовсе невозможной.

Ключевую роль в ГРМ играют клапана впускные и выпускные, как уже понятно из названия, одни выпускают, а другие — впускают… Плотность прилегания клапанов — важный момент, от которого, как уже говорилось выше, очень много зависит в противном случае в камере сгорания не будет создаваться необходимое давление и работа ДВС будет неэффективной, а возможно и вовсе невозможной.Для того чтобы выполнить проверку герметичности клапанов необходимо иметь:

- Широкую слесарную линейку или специальный шаблон;

- Притирочную пасту;

- Керосин;

- Специальную «приспособу» для притирки клапанов.

Как проверить герметичность клапанов?

Проверка герметичности клапана и седла выполняется следующим образом:

1. Снимается головка блока цилиндров (ГБЦ).

2. Выполняется очистка ГБЦ и корпуса подшипников от грязи, нагара и прочих масляных отложений.

4. После осматриваем рабочие поверхности корпуса подшипников, опор распредвала, а также стенок посадочных отверстий гидротолкателей, на них не должно быть никаких следов наплыва металла или задиров.

5. Направляющие клапанов и седла должны плотно сидеть и прилегать к «телу» ГБЦ. На седлах и клапанах не должно быть трещин или следов прогорания.

6. Используя шаблон, выполните проверку плоскостности ГБЦ, в случае отсутствия такового это можно сделать при помощи широкой слесарной линейки. Приложите линейку ребром к нижней привалочной плоскости головки по диагонали, проверьте нет ли зазора между ГБЦ и ребром линейки. Как правило, его можно заметить в центральной части или по краям. Измерьте зазор с обеих сторон, используя плоские щупы, максимально допустимый зазор – 0,1 мм. В случае если у вас вышло больше — потребуется фрезеровка привалочной плоскости или полная ее замена.

7. Дальше необходимо проверить герметичность ГБЦ . Чтобы выполнить такую проверку необходимо заглушить на торцевой поверхности головки блока окно подачи к термостату. Дальше переверните головку и налейте керосин в ее рубашку охлаждения. Убедитесь в том, что нигде нет никаких подтечек, в случае обнаружения таковой следует произвести ремонт головки блока цилиндра или полностью ее заменить.

8. Теперь пришла очередь клапанов. Чтобы проверить герметичность клапанов ГБЦ положите ее на ровный стол привалочной плоскостью к верху, затем налейте в камеры сгорания головки керосин и подождите пару минут. Эту процедуру еще называют «проливкой». Если вы заметили, что уровень керосина в камере сгорания начал снижаться, или на столе появилась лужа, это значит, что в этой камере один из клапанов или оба клапана имеют негерметичность, а значит необходима притирка клапанов.

Как устранить негерметичность клапанов? Притирка клапанов

1. Устранение негерметичности клапанов выполняется путем их притирки к седлам, в случае отсутствия трещин или повреждений на тарелке и клапане его можно восстановить путем притирания. Для выполнения этой процедуры необходимо:

2. Снять с клапана маслосъемный колпачок.

3. Достать клапан, который плохо прилегает из направляющей втулки.

5. Клапан устанавливается в головке блока цилиндров, а к его стержню крепится «приспособа» для притирки клапанов .

6. Прижимая клапан к седлу, выполняется притирка путем вращения клапана из стороны в сторону, сделав 10-15 таких движений поверните его на 90° и снова продолжите притирку. Выполнять притирку следует до тех пор, пока на тарелке и седле не образуется равномерная ровная поверхность, а сами детали не станут идеально прилегать друг к другу.

7. По завершению остатки притирочной пасты удаляются, а клапан с новыми маслосъемными колпачками устанавливается на место.

На этом у меня все, желаю удачи в работе! Спасибо, что читаете нас, до новых встреч на !

Алексей76

Проверка головки блока цилиндров на герметичность

Главная / Справочники BMW / BMW — X5 / Бензиновый двигатель модели «N62» / Рекомендации по выполнению операций / Проверка головки блока цилиндров на герметичность

Справочники BMW

- Справочник BMW серии 3

- Справочник BMW — X5

- Сокращения, используемые в руководстве

- Общие данные

- Инструкция по эксплуатации

- Техническое обслуживание автомобиля

- Бензиновый двигатель модели «M54»

- Бензиновый двигатель модели «M62»

- Бензиновый двигатель модели «N62»

- Общие сведения

- Блок цилиндров

- Механизм газораспределения

- Система смазки

- Система охлаждения

- Система питания двигателя

- Система выпуска отработавших газов

- Работы на двигателе «N62»

- Рекомендации по выполнению операций

- Замена уплотнения крышек головок блока цилиндров

- Замена головки блока цилиндров

- Проверка головки блока цилиндров на герметичность

- Замена нижней части масляного картера

- Замена верхних крышек ГРМ

- Замена нижней крышки ГРМ

- Замена переднего сальника коленчатого вала

- Замена заднего сальника коленчатого вала

- Замена коленчатого вала

- Замена вкладышей коренных подшипников коленчатого вала

- Замена приводного диска / маховика

- Замена демпфера крутильных колебаний

- Замена всех поршней

- Замена поршневых колец

- Замена ремня привода генератора

- Замена ремня привода компрессора кондиционера

- Замена пружин всех клапанов

- Замена маслосъемных колпачков

- Замена левого распределительного вала впускных клапанов

- Установка распределительного вала впускных клапанов

- Замена правого распределительного вала впускных клапанов

- Замена левого распределительного вала впускных клапанов

- Замена правого распределительного вала впускных клапанов

- Проверка фаз газораспределения левой головки блока цилиндров

- Проверка фаз газораспределения правой головки блока цилиндров

- Регулировка фаз газораспределения левой головки блока цилиндров

- Регулировка фаз газораспределения правой головки блока цилиндров

- Замена рычагов толкателей стороны впуска левой головки блока цилиндров

- Замена рычагов толкателей стороны впуска правой головки блока цилиндров

- Замена левых исполнительных узлов системы VANOS впуска и выпуска

- Замена правых исполнительных узлов системы VANOS впуска и выпуска

- Замена электромагнитных клапанов

- Замена левого эксцентрикового вала

- Замена правого эксцентрикового вала

- Замена промежуточных рычагов в левой головке блока цилиндров

- Замена промежуточных рычагов в правой головке блока цилиндров

- Замена двигателей привода эксцентриковых валов

- Замена датчиков эксцентриковых валов

- Работы на системе смазки

- Работы на системе охлаждения

- Работы на системе обеспечения воздухом

- Работы на электрооборудовании двигателя

- Работы на системе питания топливом

- Работы на системе выпуска ОГ

- Дизельный двигатель

- Раздаточная коробка и карданные валы

- Тормозная система

- Рулевое управление

- Передняя подвеска

- Задний мост

- Колеса и шины

- Бортовое электрооборудование автомобиля

- Система отопления и кондиционирования

- Кузов

- Брошюра уход за автомобилем

- Руководство по эксплуатации автомобильного радиоприемника

- 2-е руководство по эксплуатации автомобильного радиоприемника

- Руководство по эксплуатации комплекта подготовки под мобильный телефон

- Руководство по эксплуатации комплекта подготовки под мобильный телефон

- 2-е руководство по эксплуатации комплекта подготовки под мобильный телефон

- Руководство по эксплуатации бортового монитора

- Руководство по эксплуатации автомобиля

- Руководство по эксплуатации автомобиль BMW — X3