Принцип работы турбины самолета

То что вы видите под крылом — это не турбина, а именно авиационный двигатель, а турбина — это его составная часть. Авиационный турбовентиляторный реактивный двигатель необходим для создания тяги, которая преодолеет сопротивление воздуха, сопротивление самолета и его частей, разгонит самолет до скорости, на которой вырастет подъемная сила, способная оторвать самолет от земли и унести его с полной загрузкой в небо.

- Турбореактивный двигатель (ТРД)

- Турбонаддув

- Работа реактивного двигателя

- Принцип действия РД

- Устройство

- Двухконтурный РД

- Турбовинтовой двигатель

- Турбина

- Турбокомпрессор

- Преимущества и недостатки турбонаддува

- Использование двух турбокомпрессоров и других турбо деталей

- Принцип работы газовых турбин

- История создания газовой турбины

- Технические характеристики газовой турбины

- Активные и реактивные турбины

- Схема и принцип действия газотурбинного двигателя

- Принцип действия и устройство турбин.

Активные и реактивные принципы работы турбин

Активные и реактивные принципы работы турбин

Передняя часть двигателя называется воздухозаборник. Воздух, попадая в него, начинает частично сжиматься. Далее воздух попадает на ступени вентилятора и ряд лопаток, где его давление и температура от сжимания начинает расти. Воздух дальше идет по двум контурам. Внешний контур сжимает воздух благодаря своей форме. Воздух, который пошел во внутренний контур все больше сжимается, проходя каждый ряд статичных и крутящихся лопаток, сделанных из титана.

В компрессоре высокого давления он сжимается и его температура растет. И вот воздух попадает в камеру сгорания, где он смешивается с топливом. В результате этого резко растет тепловая энергия.Разогретые до огромной температуры газы выходят с бешеной скоростью из камеры сгорания и расширяются. Попадая на колесо турбины, они приводят ее в вращение.Турбина сидит на одном валу с компрессором. Компрессор начинает вращаться и получается замкнутая цепь. Воздух вновь засасывается компрессором и процесс продолжается.

Далее происходит следующее: разогретые до огромной температуры газы выходят с бешеной скоростью из камеры сгорания и расширяются. Попадая на колесо турбины, они приводят ее во вращение.

Турбина сидит на одном валу с компрессором. Компрессор начинает вращаться. Получается замкнутая цепь: воздух вновь засасывается компрессором, и процесс повторяется. Выходящие газы попадают в сопло и на выходе из него смешиваясь с воздухом с внешнего контура создают реактивную струю, которая и толкает самолет сквозь воздушную среду.

Турбореактивный двигатель (ТРД)

ТРД стал самым распространённым в авиации воздушно-реактивным двигателем. Он является базой для создания целого семейства двигателей, объединяемых под общим названием газотурбинных двигателей. ТРД используют в качестве горючего керосин, находящийся в топливных баках, а в качестве окислителя – кислород воздуха.

Поток воздуха, попадающего в двигатель, тормозится во входном устройстве (1), в результате чего давление воздуха перед осевым компрессором (2) повышается. Ротор (вращающаяся часть) объединяет ряд рабочих колёс компрессора (3), представляющих собой диски с закреплёнными на них рабочими лопатками.

Ротор (вращающаяся часть) объединяет ряд рабочих колёс компрессора (3), представляющих собой диски с закреплёнными на них рабочими лопатками.

Сжатый воздух из компрессора попадает в камеру сгорания (7). Примерно 25–35% от общего потока воздуха направляется непосредственно в жаровые трубы, где происходит основной процесс сгорания керосина, поступающего в распылённом состоянии через форсунки (5).

Другая часть воздуха обтекает наружные поверхности жаровых труб, и на выходе из камеры сгорания смешивается с продуктами сгорания для их охлаждения, что позволяет поддерживать температуру газовоздушной смеси в камере сгорания на уровне, определяемом допустимой теплопрочностью стенок камеры сгорания, лопаток ротора (8) и лопаток спрямляющего аппарата турбины (9).

Часть механической мощности отбирается от вала (6) для привода агрегатов двигателя и привода электрогенераторов, обеспечивающих энергией различные бортовые системы. Основная часть энергии продуктов сгорания идёт на ускорение газового потока в выходном устройстве ТРД – реактивное сопло (10), т. е. на создание реактивной тяги.

е. на создание реактивной тяги.

Стартовая закрутка вала (5) осуществляется стартером, приводимым при запуске двигателя от наземного или бортового электроагрегата, при дальнейшей работе двигателя вращение вала поддерживается вращением ротора турбины.

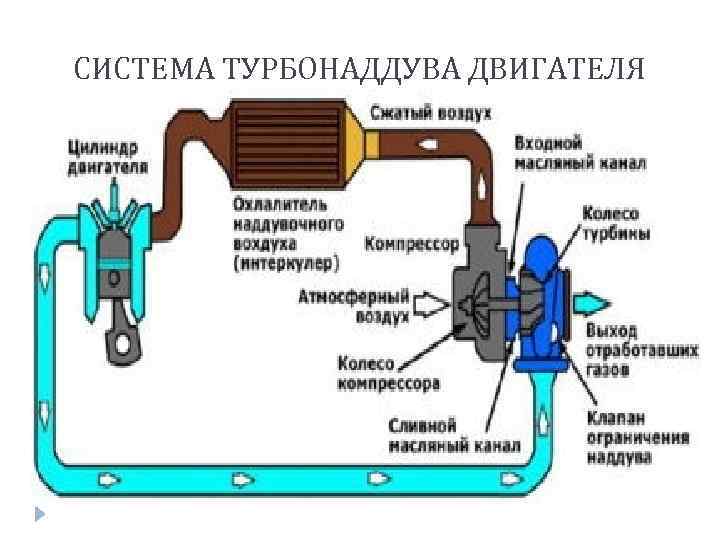

Турбонаддув

Турбонаддув – это система, позволяющая увеличить максимальную мощность двигателя, используя для этого энергию выхлопных газов.

Первые турбины хотя и давали весьма ощутимую прибавку в мощности, но из-за своей громоздкости во много раз увеличивали и без того немаленький вес двигателей автомобилей тех лет.

Конструкторы со временем усовершенствовали технологию, сделав элементы системы более легковесными, одновременно повысив ее производительность. Но одним из существенных недостатков оставался повышенный расход топлива.

Конструкторам удалось решить одну из главных проблем турбодвигателя – расход топлива, ведь, как известно, дизельный агрегат менее «прожорливый», чем бензиновый.

Еще один несомненный плюс дизельного топлива – его отработанные газы имеют температуру ниже, чем бензиновые, стало быть, основные агрегаты системы турбонаддува можно было производить из менее тяжеловесных и жаростойких материалов.

Работа реактивного двигателя

Реактивное движение – это такой процесс, при котором от определенного тела с некоторой скоростью отделяется одна из его частей. Сила, которая возникает при этом, работает сама по себе, без малейшего контакта с внешними телами. Реактивное движение стало толчком к созданию реактивного двигателя.

Представим выстрел из любого огнестрельного оружия. Струя раскаленного газа, который образовался в процессе сгорания заряда в патроне, отталкивает оружие назад. Чем мощнее заряд, тем сильнее будет отдача.

В качестве горючего для реактивных двигателей вначале применяли дымный порох. Реактивные двигатели требовали топлива с основой из нитроцеллюлозы, которая растворялась в нитроглицерине. В больших агрегатах сегодня используют специальную смесь полимерного горючего с перхлоратом аммония в качестве окислителя.

Принцип действия РД

В качестве топлива в реактивных двигателях используется жидкий кислород либо азотная кислота. В качестве горючего применяют керосин.

В качестве горючего применяют керосин.

Компоненты поступают в камеру сгорания из двух отдельных баков. После смешивания они превращаются в массу, которая при сгорании выделяет огромное количество тепла и десятки тысяч атмосфер давления. Окислитель подается в камеру сгорания.

Топливная смесь по мере прохождения между сдвоенными стенками камеры и сопла охлаждает эти элементы. Далее горючее попадет через огромное количество форсунок в зону воспламенения. Струя вырывается наружу. За счет этого и обеспечивается толкающий момент.

Несмотря на то что жидкостные двигатели потребляют очень много горючего, их до сих пор используют в качестве маршевых агрегатов для ракеты-носителей и маневровых для орбитальных станций.

Устройство

Устроен РД следующим образом:

— компрессор;

— камера для сгорания;

— турбины;

— выхлопная система.

Компрессор представляет собой несколько турбин. Их задача – всасывать и сжимать воздух по мере того, как он проходит через лопасти. В процессе сжатия повышается температура и давление воздуха.

В процессе сжатия повышается температура и давление воздуха.

Смесь выходит из камеры сгорания на высокой скорости, а затем расширяется. Далее она следует через турбину, лопасти которой вращаются за счет воздействия газов. Эта турбина, соединяясь с компрессором, находящимся в передней части агрегата, и приводит его в движение. Воздух, нагретый до высоких температур, выходит через выпускную систему.

Двухконтурный РД

Эти агрегаты имеют массу преимуществ перед турбореактивными (меньший расход топлива при той же мощности).

Воздух, захватываемый турбиной, частично сжимается и подается в первый контур на компрессор и на второй – к неподвижным лопастям. Турбина при этом работает в качестве компрессора низкого давления.

В первом контуре двигателя воздух сжимается и подогревается, а затем подается в камеру сгорания. Здесь происходит смесь с топливом и воспламенение. Образуются газы, которые подаются на турбину высокого давления, за счет чего и вращаются лопасти турбины.

Затем газы проходят через турбину низкого давления. Она приводит в действие вентилятор, и газы попадают наружу, создавая тягу.

Турбовинтовой двигатель

Конструкция и принцип работы были взяты из механизма турбореактивного мотора, а от поршневого — воздушные винты. Таким образом, стало возможным совмещение небольших габаритов, экономичности и высокого коэффициента полезного действия.

Однако для сверхзвуковой скорости они годными не были. Поэтому с появлением таких мощностей в военной авиации от них отказались. Зато гражданские самолеты в основном снабжаются именно ими.

Схема турбовинтового двигателя выглядит следующим образом: после нагнетания и сжатия компрессором воздух попадает в камеру сгорания. Туда же впрыскивается топливо. Полученная смесь воспламеняется и создает газы, которые при расширении поступают в турбину и вращают ее. Нерастраченная энергия выходит через сопло, создавая реактивную тягу.

Турбина

Турбина способна развить скорость до 20 тысяч оборотов в минуту, но винт не сможет ей соответствовать, поэтому здесь имеется понижающий редуктор.

Для повышения тяги иногда двумя винтами снабжается турбовинтовой двигатель. Принцип работы при этом у них реализуется за счет вращения в противоположные стороны, но при помощи одного редуктора.

Преимуществами турбовинтового двигателя являются:

- малый вес по сравнению с поршневыми агрегатами;

- экономичность по сравнению с турбореактивными моторами.

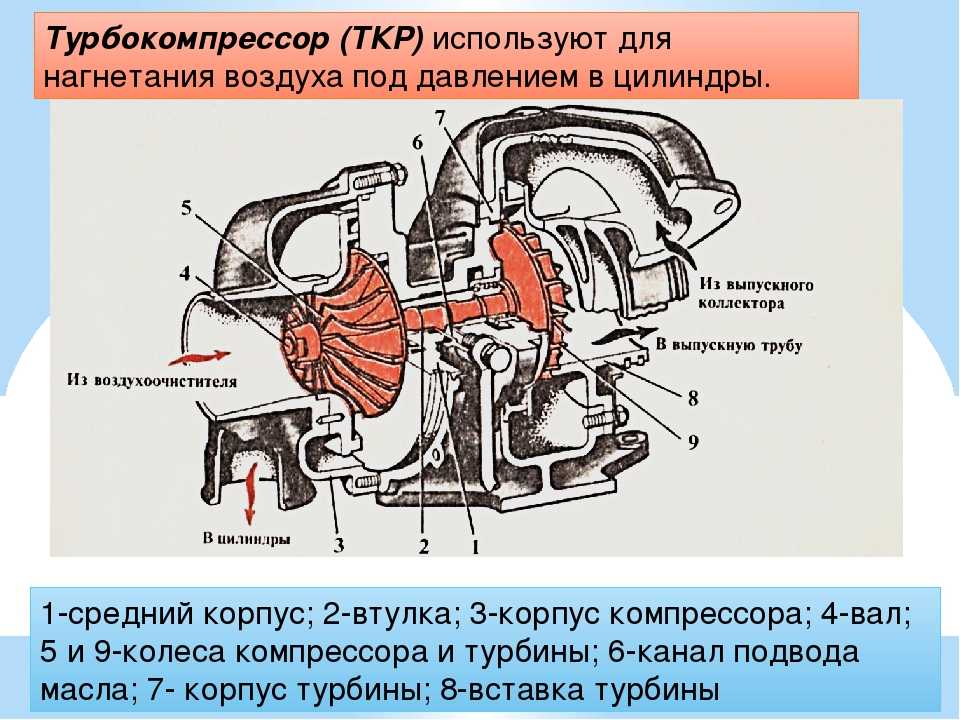

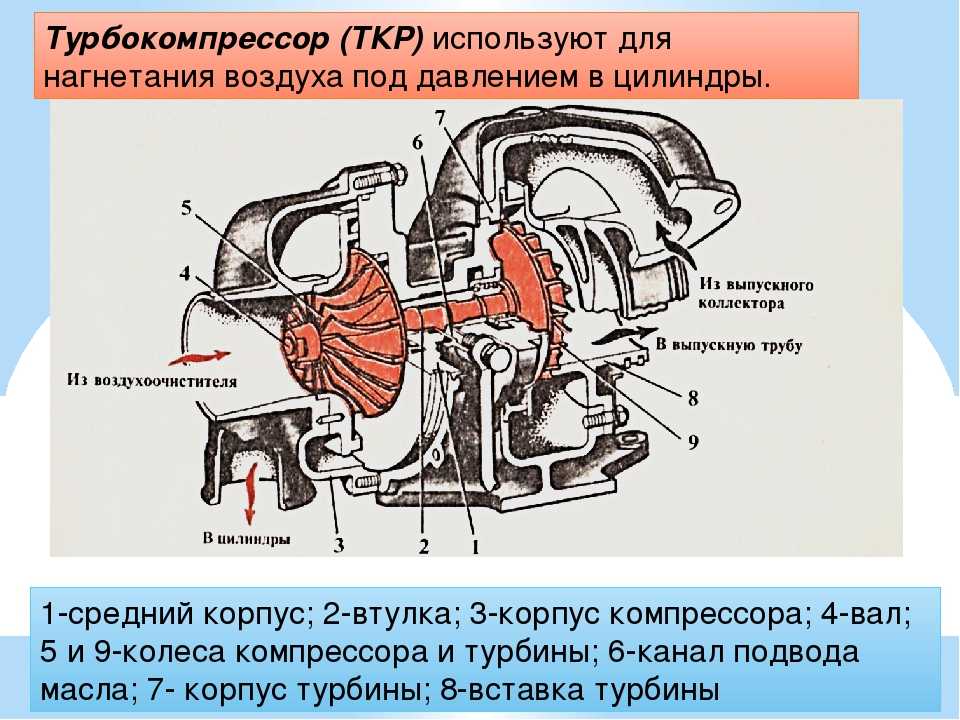

Турбокомпрессор

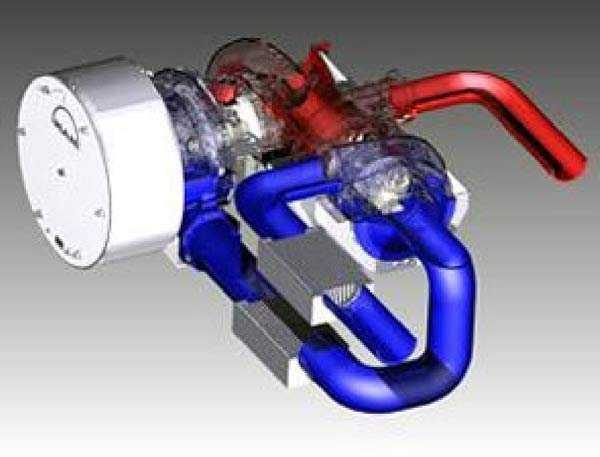

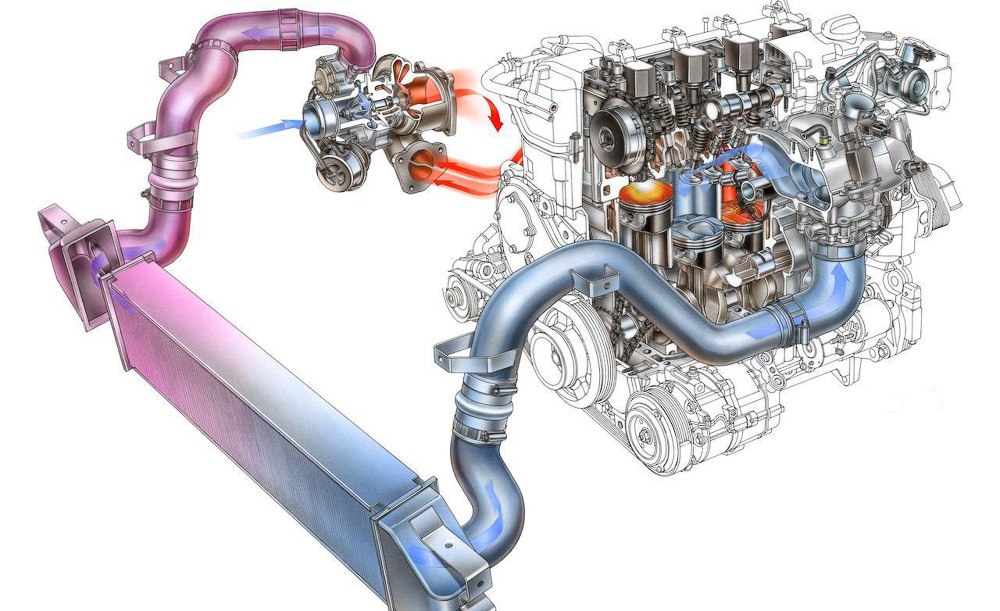

Принцип работы турбокомпрессора сводится к следующему:

- при попадании в мотор топливовоздушной смеси происходит ее сгорание, которая затем выходит через выхлопную трубу. В начале выпускного коллектора установлена крыльчатка, крепко соединенная с другой крыльчаткой, расположенной во впускном коллекторе;

- поток выходящих из двигателя выхлопных газов раскручивает крыльчатку, находящуюся в выпускном коллекторе, которая в свою очередь приводит в движение крыльчатку, установленную на впуске;

- в мотор поступает большее количество воздушной массы, в него подается больше топлива.

Преимущества и недостатки турбонаддува

Турбокомпрессор используется ввиду простоты конструкции и хороших эксплуатационных параметров. Турбонаддув позволяет увеличить мощность двигателя.

Двигатель с турбокомпрессором имеет меньший выброс вредных газов в атмосферу, так как вырабатываются дополнительные выхлопные газы в двигатель. У сгораемого топлива становится меньше отходов.

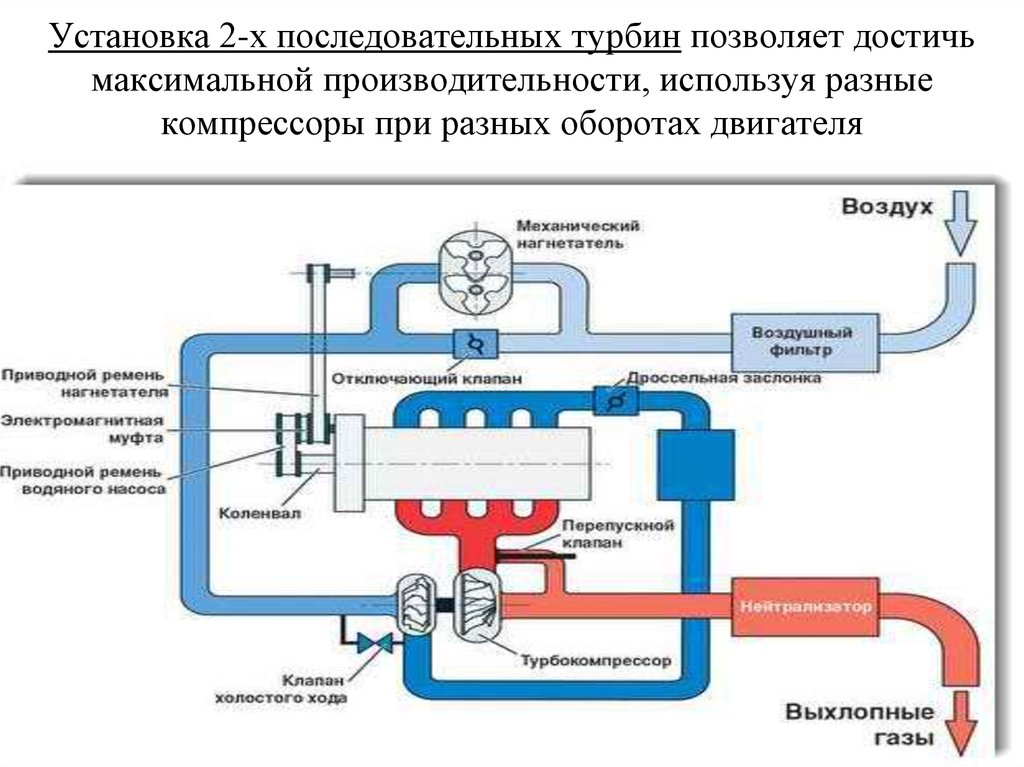

Использование двух турбокомпрессоров и других турбо деталей

На некоторые двигатели устанавливается два турбокомпрессора разного размера. Малый турбокомпрессор быстрее набирает обороты, снижая тем самым задержку ускорения, а большой обеспечивает больший наддув при высокой скорости вращения двигателя.

Охладитель воздуха или охладитель наддувочного воздуха является дополнительным устройством, которое выглядит как радиатор, только воздух проходит как внутри, так и снаружи охладителя.

Охладитель увеличивает мощность двигателя, охлаждая сжатый воздух от компрессора перед его подачей в двигатель.

Турбокомпрессоры также обладают преимуществом на большой высоте, где плотность воздуха ниже. Обычные двигатели будут работать слабее на большой высоте над уровнем моря, т.к. на каждый ход поршня подаваемая масса воздуха будет меньше. Мощность двигателя с турбокомпрессором также снизится, но менее заметно, т.к. разреженный воздух легче сжимать.

Принцип работы газовых турбин

Газовой турбиной принято называть своеобразный тепловой двигатель, его рабочим частям предопределено только одно задание – вращаться вследствие воздействия струи газа.

История создания газовой турбины

Интересно, что механизмы турбин начали разрабатываться инженерами уже очень давно. Первая примитивная паровая турбина была создана ещё в I веке до н. э.

Активно разрабатываться турбины начали в конце XIX века одновременно с развитием термодинамики, машиностроения и металлургии.

Технические характеристики газовой турбины

Главная часть турбины представлена колесом, на которое прикреплены наборы лопаток. Газ, воздействуя на лопатки газовой турбины, заставляет их двигаться и вращать колесо. Колесо жёстко скреплено с валом.

Газ, воздействуя на лопатки газовой турбины, заставляет их двигаться и вращать колесо. Колесо жёстко скреплено с валом.

Это ротор турбины. Вследствие этого движения достигается получение механической энергии, которая передаётся на электрогенератор, на гребной винт корабля, на воздушный винт самолёта и другие рабочие механизмы аналогичного принципа действия.

Активные и реактивные турбины

Активная турбина характеризуется тем, что здесь отмечается большая скорость поступления газа на рабочие лопатки. При помощи изогнутой лопатки струя газа отклоняется от своей траектории движения. В результате отклонения развивается большая центробежная сила.

В реактивной турбине поступление газа к рабочим лопаткам осуществляется на незначительной скорости и под воздействием большого уровня давления. Форма лопаток так же отлична, благодаря чему скорость газа значительно увеличивается.

Схема и принцип действия газотурбинного двигателя

Газотурбинным двигателем (ГТД) называют тепловую машину, в которой энергия топлива преобразуется в кинетическую энергию струи и в механическую работу на валу. Основными элементами ГТД являются компрессор, камера сгорания и газовая турбина.

Основными элементами ГТД являются компрессор, камера сгорания и газовая турбина.

Принцип действия ГТД следующий.

1. Воздух из атмосферы поступает в компрессор (сечение «В-В»), где происходит сжатие воздуха (плотность, давление и температура возрастают). Если компрессор идеальный, то сжатие воздуха осуществляется в адиабатном процессе ( ), показатель адиабаты к=1.4.

Отношение давления воздуха на выходе из компрессора к давлению на входе называется степенью повышения давления в компрессоре

2. Из компрессора (сечение «К-К») воздух поступает в камеру сгорания, где при постоянном давлении происходит подвод тепла к потоку воздуха при горении топлива. В результате подогрева в камере сгорания газ на её выходе имеет высокую температуру. Отношение температуры газа на выходе из камеры сгорания к температуре атмосферного воздуха называется степенью подогрева воздуха в двигателе: .

3. Из камеры сгорания газ поступает в турбину (сечение «Г-Г»), где происходит расширение газа (плотность газа уменьшается). Если турбина идеальная, то процесс расширения принимается адиабатным. Показатель адиабаты газа равен 1.33.

4. Из турбины (сечение «Т-Т») газ направляется в выходной канал двигателя. Таким образом, ГТД представляет собой открытую термодинамическую систему, в которой реализуется цикл Брайтона.

Принцип действия и устройство турбин. Активные и реактивные принципы работы турбин

Особенности турбины как теплового двигателя

Турбина является тепловым ротационным двигателем, в котором потенциальная тепловая энергия пара (или газа) превращается в кинетическую, а последняя в свою очередь преобразуется в механическую работу вращения вала.Пар с давлением более высоким, чем за турбиной, поступает в одно или несколько неподвижных каналов 5. В сопловых каналах пар расширяется, давление его падает, а скорость возрастает.

Из сопл пар поступает в рабочие каналы, образованные рабочими лопатками 3, закрепленными на диске 2. Двигаясь в рабочих каналах между рабочими лопатками и изменяя свое направление, поток пара оказывает силовое воздействие на рабочие лопатки. В результате чего они вращаются вместе с диском и валом 1, установленным в опорных подшипниках 4.

Комплект, состоящий из сопл и рабочих лопаток, в которых совершается процесс расширения пара, называется ступенью давления турбины. Простейшие турбины, имеющие лишь одну ступень, называются

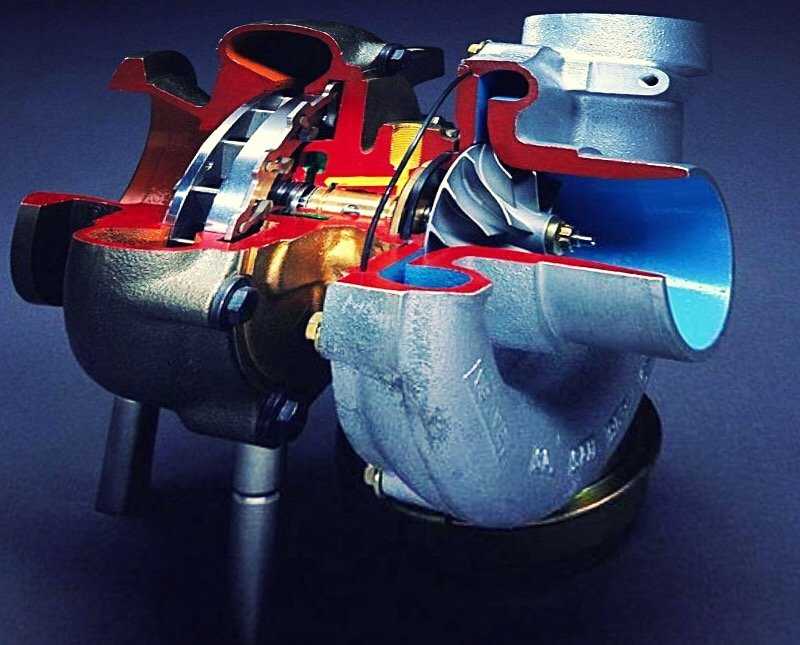

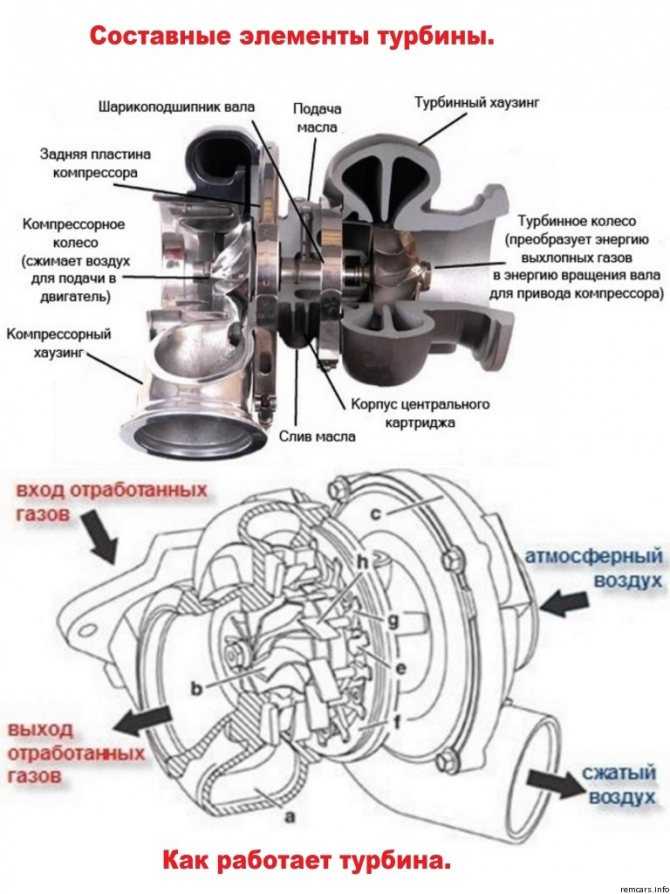

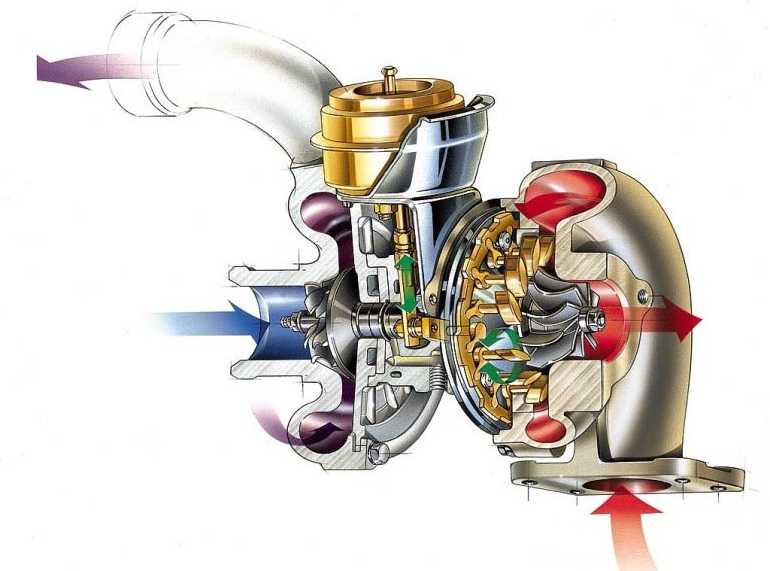

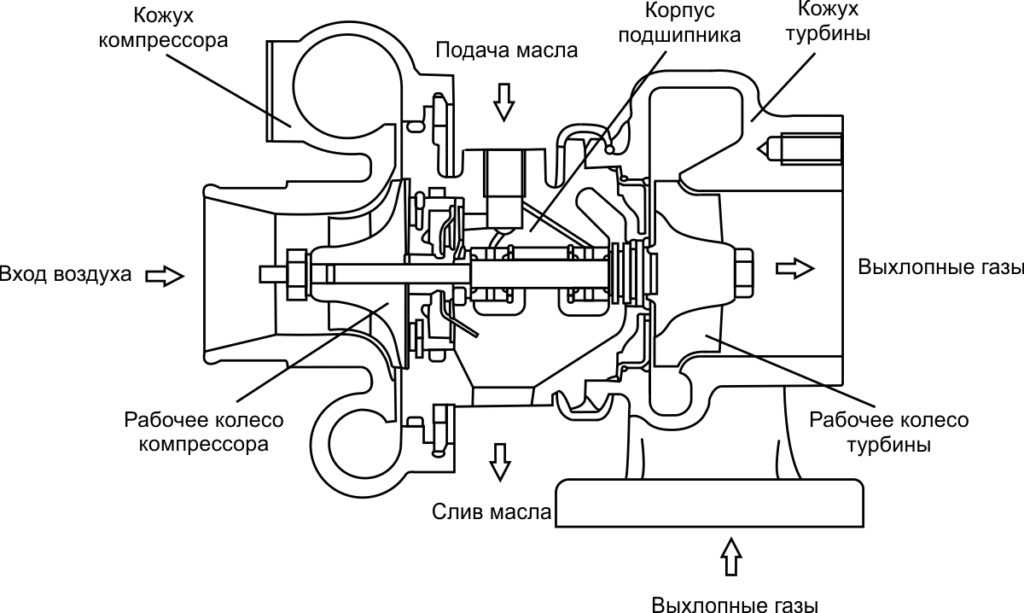

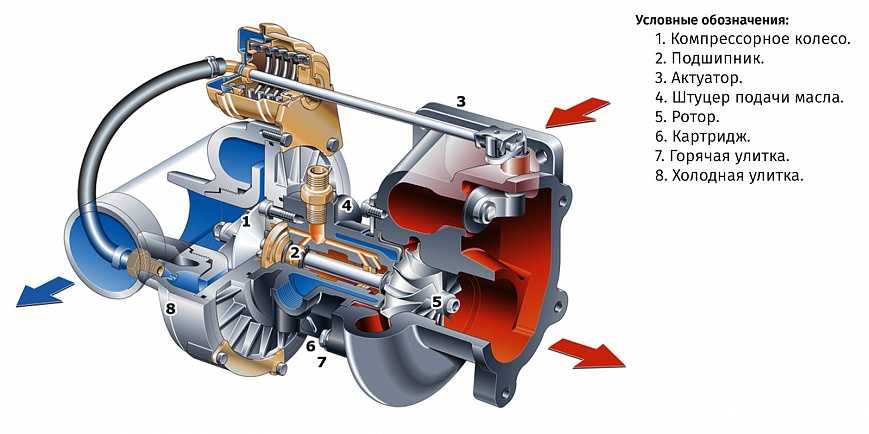

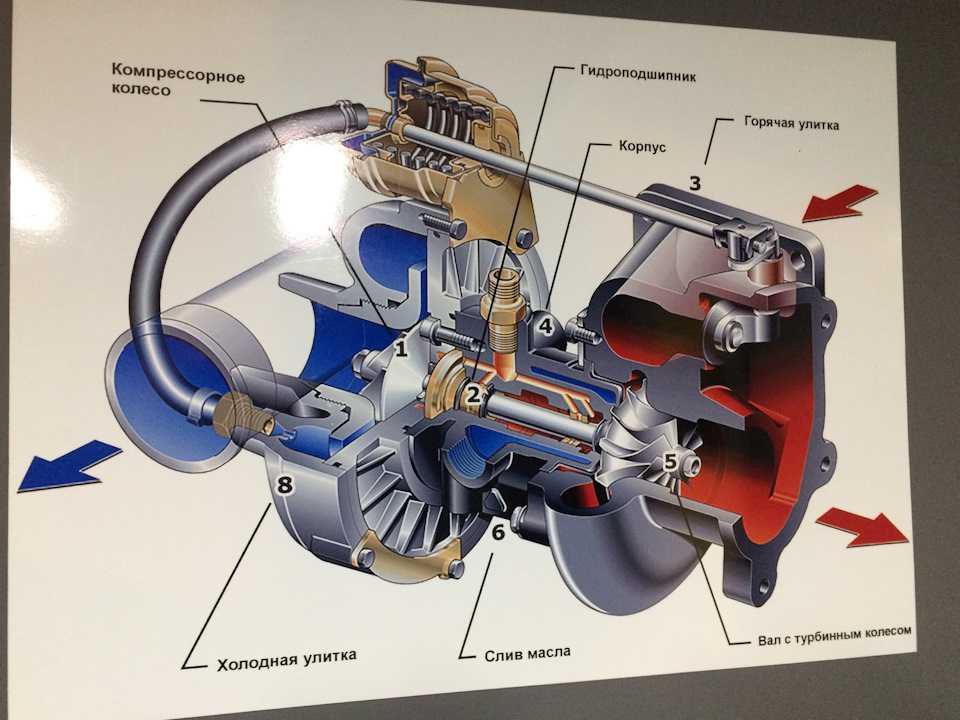

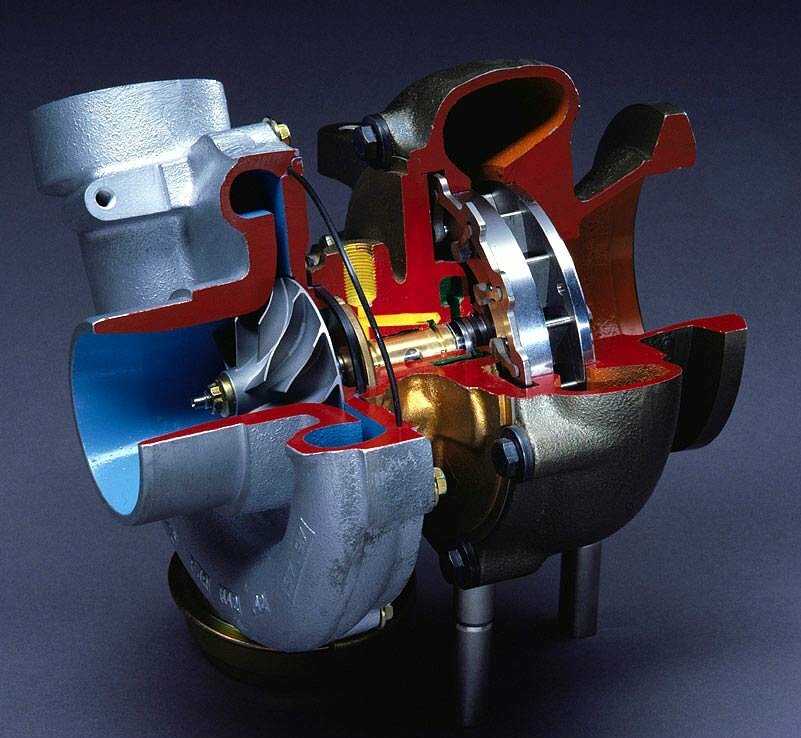

Тремя основными элементами, содержащимися в конструкции турбокомпрессора являются: центробежный компрессор, турбина и центральный корпус. Кинетическая энергия отработанных газов под воздействием турбины преобразуется во вращательное движение компрессора.

Также турбина соединяет турбинное колесо, помещённое в специальный корпус в форме улитки.

Поступая в улитку, отработавшие газы перемещаются по каналу и попадают на лопасти турбинного колеса. Вал, к которому приварено турбинное колесо, передаёт на колесо компрессора энергию, которая придаёт его вращению.

Лопасти турбинного колеса становятся проводниками отработавших газов, которые затем покидают турбину через отверстие в центре турбокомпрессора и выходят в выпускную систему.

От формы и размера турбины напрямую зависит производительность турбокомпрессора. Значительный прирост мощности наблюдается в турбинах большего размера, потому что они могут использовать большее давление отработавших газов. Однако в таких турбокомпрессорах, на низких оборотах, значительна вероятность возникновения турбоямы.

Понравилась статья? Расскажите друзьям:

Оцените статью, для нас это очень важно:

Проголосовавших: 5 чел.

Средний рейтинг: 4.2 из 5.

Принцип работы турбины на дизеле

Принцип работы турбины на дизельном двигателе

Мотор, на который установлен турбонаддув, называется турбодизелем.

- Принцип работы турбины на дизельном двигателе

- Устройство турбины дизельного двигателя

- Как работает турбина на дизельном двигателе

- Как работает турбонаддув

- Минусы использования турбокомпрессора

- Турбированный мотор: правила эксплуатации

- Как работает турбина: видео

- Что такое турбо-яма?

- Функция турбины, настройка

- Использование двух турбокомпрессоров и других турбо деталей

- Схема турбины с изменяемой геометрией (VNT)

- Система смазки

- Типы турбин

- Паровая турбина

- Источники:

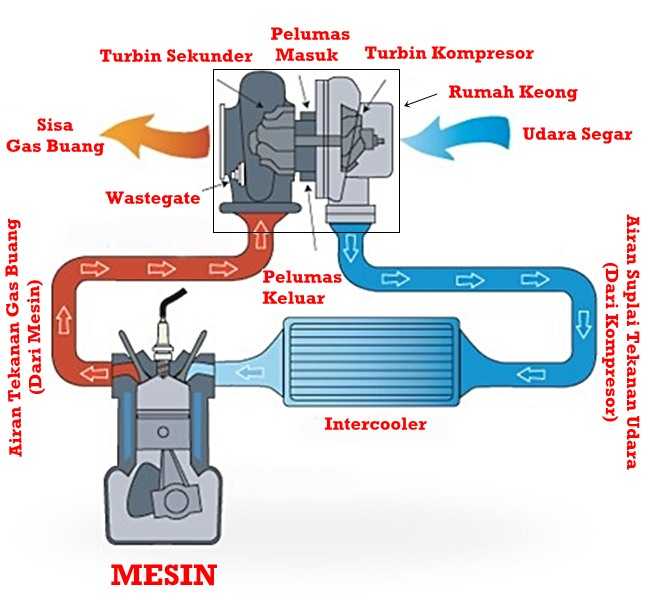

Устройство турбины дизельного двигателя

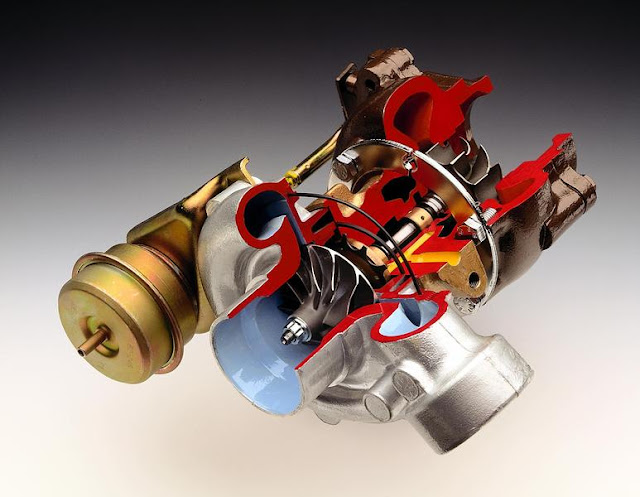

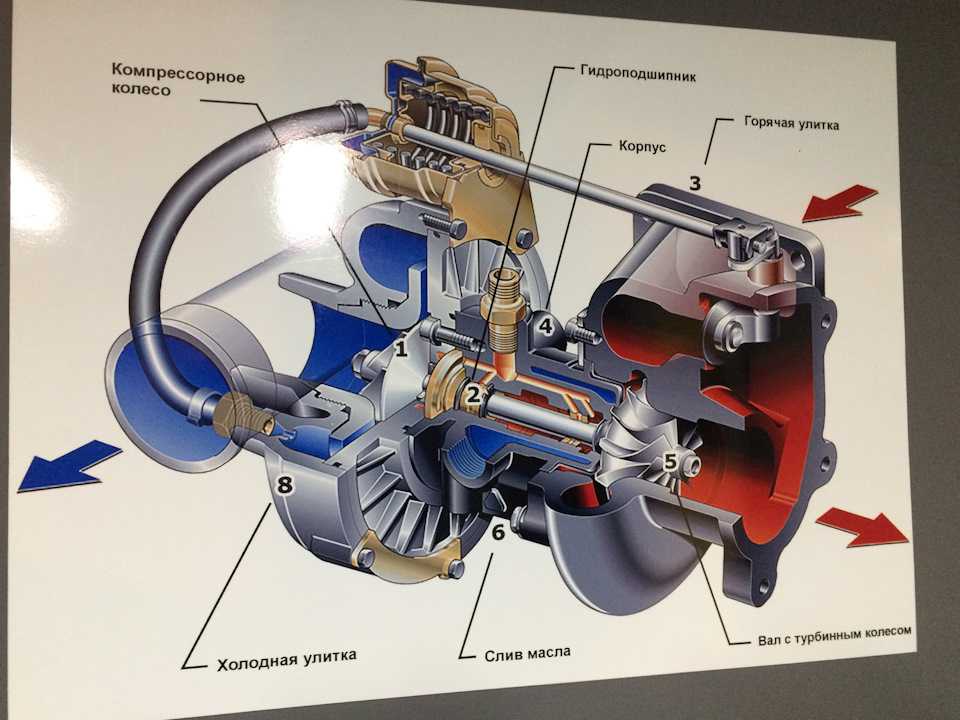

Турбокомпрессор выполняет задачу по нагнетанию воздуха под давлением в цилиндры мотора: чем больше будет воздуха, тем больше топлива силовой агрегат сможет сжечь, что, в свою очередь, приведет к увеличению мощности двигателя без увеличения объема имеющихся цилиндров.

Турбонаддув имеет особую конструкцию из двух элементов:

- турбина;

- компрессор.

Компрессор усиливает поступление воздуха в топливную систему. Составные части компрессора находятся в алюминиевом корпусе. Внутри находится ротор, закрепленный на оси турбины. Вращаясь, ротор вбирает воздух: большая скорость вращения приводит к большему количеству попавшего внутрь воздуха. Для набора скорости существует турбина.

Турбина состоит из корпуса с ротором внутри. Поскольку все элементы устройства взаимодействуют с газами высокой температуры, они изготавливаются из специальных материалов, невосприимчивых к такому воздействию.

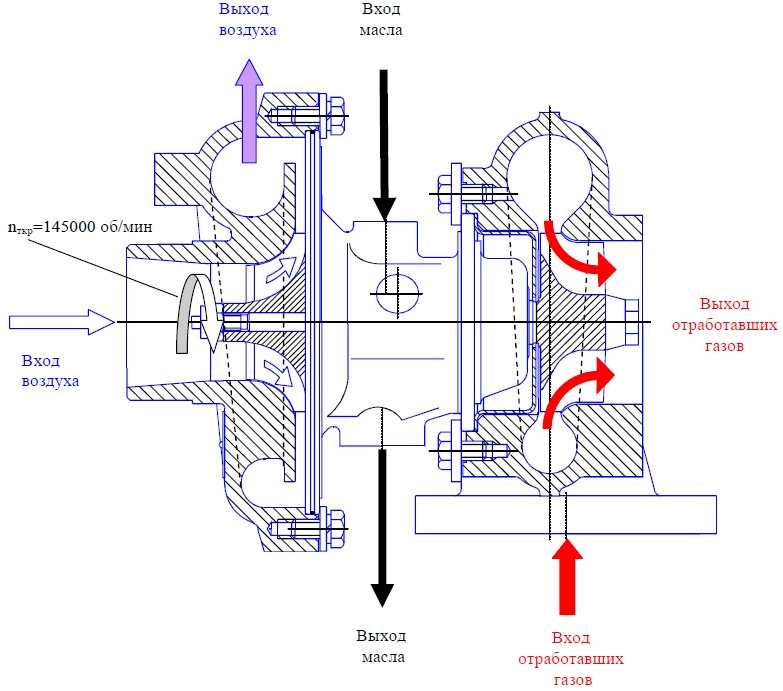

Как работает турбина на дизельном двигателе

Ротор и ось, на которой он закреплен, вращаются в разных направлениях. Частота вращения довольно велика, поэтому элементы плотно прижимаются друг к другу.

Принцип работы турбины на дизельном двигателе следующий:

- компрессор обеспечивает поступление воздуха из окружающей среды, который смешивается с дизельным топливом и затем направляется в цилиндры;

- топливно-воздушная смесь загорается, начинают двигаться поршни.

По ходу этого процесса образуются газы, поступающие в выпускной коллектор;

По ходу этого процесса образуются газы, поступающие в выпускной коллектор; - скорость движения газов, оказавшихся в корпусе, значительно возрастает. Вступая во взаимодействие с ротором, они приводят его во вращающееся положение;

- вращение передается компрессорному ротору (за это отвечает вал), который снова втягивает новую порцию воздуха.

Таким образом, принцип работы основывается на взаимосвязи: чем сильнее вращается ротор, тем больше поступает воздуха, но при этом ротор увеличивает скорость вращения, если количество воздуха возрастает.

Как работает турбонаддув

Чтобы разобраться в работе турбонаддува, для начала следует уяснить понятия турбоподхвата и турбоямы.

Турбоподхват – ситуация, когда набравший скорость ротор увеличивает поступление воздуха в цилиндры, следствием чего становится повышение мощности двигателя.

Турбояма – момент небольшой задержки, наблюдаемый в работе турбины при увеличении количества поступившего горючего, что достигается нажатием на педаль газа. Задержка вызвана временем, которое нужно ротору для его разгона газами.

Задержка вызвана временем, которое нужно ротору для его разгона газами.

Турбонаддув увеличивает давление отработанных газов за счет более интенсивной работы двигателя. В то же самое время повышается и давление наддува: этот процесс требует контроля и регулировки, поскольку при достижении высоких значений велика вероятность поломки. Функции регулировки давления возложены на клапан, контролем предельно возможных значений занимаются мембрана и пружина с определенными значениями жесткости (когда достигается максимально допустимая величина, мембрана открывает клапан).

Работа турбины дизельного двигателя также требует контроля давления:

- компрессор через клапан, дабы снизить давление, сбрасывает лишний забранный воздух;

- когда давление поступившего воздуха достигает максимально допустимой величины, клапан выпускает газы, и ротор вращается с требуемой скоростью, а компрессор всегда забирает только нужное количество воздуха.

Минусы использования турбокомпрессора

У устройства есть определенные недостатки:

- возрастает расход топлива, что особенно ощущается при неправильной регулировке системы;

- температура в процессе сжатия повышается, что может привести к детонации.

Чтобы избежать такой неприятности, необходим монтаж регуляторов, охладителей и ряда других элементов.

Чтобы избежать такой неприятности, необходим монтаж регуляторов, охладителей и ряда других элементов.

Турбированный мотор: правила эксплуатации

Чтобы дизельная турбина работала с максимальным КПД и как можно дольше не выходила из строя, нужно придерживаться определенных правил в процессе эксплуатации автомобиля:

- придерживаться графика замены масла, что позволит не допустить засорения маслопровода абразивами;

- использовать качественное моторное масло, соответствующее по характеристикам в паспорте двигателя;

- не трогаться сразу после включения мотора – движок должен быть прогрет;

- сразу после прекращения движения не выключать двигатель, дав ему хотя бы 10 секунд поработать на холостых оборотах.

Как работает турбина: видео

Что такое турбо-яма?

Крыльчатка турбокомпрессора способна развивать до двухсот тысяч оборотов в минуту, благодаря чему данное устройство отличается большой инерционностью или, говоря иначе, имеет «турбо-яму», которая проявляется при резком нажатии на педаль газа. В этот момент крыльчатка медленно приводится в движение, и приходится некоторое время ждать, чтобы автомобиль начал набирать скорость.

В этот момент крыльчатка медленно приводится в движение, и приходится некоторое время ждать, чтобы автомобиль начал набирать скорость.

Этот эффект имеет продолжительность всего несколько секунд, но, тем не менее, он не доставляет особого удовольствия при разгоне машины. На сегодняшний день производители смогли устранить эффект «турбо-ямы» путем установки двух перепускных клапанов. Один предназначен для выработанных газов, задача второго состоит в том, чтобы перепускать избыток воздуха в трубопровод турбокомпрессора из впускного коллектора.

Благодаря этой системе обороты крыльчатки при сбросе газа уменьшаются в замедленном темпе, в то время как при резком нажатии на педаль акселератора происходит поступление воздушной массы в двигатель в полном объеме.

Функция турбины, настройка

Функция турбокомпрессора заключается в том, чтобы увеличивать выходную мощность и крутящий момент двигателя. Благодаря турбине производители могут уменьшать количество рабочих цилиндров в двигателе без снижения мощности и крутящего момента.

Также все чаще стали выпускаться дизельные двигатели с двумя турбинами (Bi-Turbo), что позволяет производителям не только добиваться потрясающий мощности от дизельных автомобилей, но снижать уровень вредных веществ в выхлопе до рекордных значений.

Недавно также стали появляться турбины, которые могут работать, как от электричества, так и традиционно от газа, поступающего из выхлопной системы. Благодаря этому инженеры добились максимальной мощности и крутящего момента при небольших оборотах двигателя.

Использование двух турбокомпрессоров и других турбо деталей

На некоторые двигатели устанавливается два турбокомпрессора разного размера. Малый турбокомпрессор быстрее набирает обороты, снижая тем самым задержку ускорения, а большой обеспечивает больший наддув при высокой скорости вращения двигателя.

Когда воздух сжимается, он нагревается, а при нагревании воздух расширяется. Поэтому повышение давления от турбокомпрессора происходит в результате нагревания воздуха до его впуска в двигатель. Для того, чтобы увеличить мощность двигателя, необходимо впустить в цилиндр как можно больше молекул воздуха, при этом не обязательно сжимать воздух сильнее.

Для того, чтобы увеличить мощность двигателя, необходимо впустить в цилиндр как можно больше молекул воздуха, при этом не обязательно сжимать воздух сильнее.

Охладитель воздуха или охладитель наддувочного воздуха является дополнительным устройством, которое выглядит как радиатор, только воздух проходит как внутри, так и снаружи охладителя. При впуске воздух проходит через герметичный канал в охладитель, при этом более холодный воздух подается снаружи по ребрам при помощи вентиляторов охлаждения двигателя.

Охладитель увеличивает мощность двигателя, охлаждая сжатый воздух от компрессора перед его подачей в двигатель. Это значит, что если турбокомпрессор сжимает воздух под давлением 7 фунт/дюйм2 (0,5 бар), охладитель осуществит подачу охлажденного воздуха под давлением 7 фунт/дюйм2 (0,5 бар), который является более плотным и содержит больше молекул, чем теплый воздух. Турбокомпрессоры также обладают преимуществом на большой высоте, где плотность воздуха ниже. Обычные двигатели будут работать слабее на большой высоте над уровнем моря, т.к. на каждый ход поршня подаваемая масса воздуха будет меньше. Мощность двигателя с турбокомпрессором также снизится, но менее заметно, т.к. разреженный воздух легче сжимать.

Обычные двигатели будут работать слабее на большой высоте над уровнем моря, т.к. на каждый ход поршня подаваемая масса воздуха будет меньше. Мощность двигателя с турбокомпрессором также снизится, но менее заметно, т.к. разреженный воздух легче сжимать.

При установке мощного турбокомпрессора на двигатель с впрыском топлива, система может не обеспечить необходимое количество топлива — либо программное обеспечение контроллера не допустит, либо инжекторы и насос не смогут осуществить необходимую подачу. В этом случае необходимо осуществлять уже другие модификации для максимального использования преимуществ турбокомпрессора.

Схема турбины с изменяемой геометрией (VNT)

Она также известна под названием – трубина с переменным соплом. Данный тип турбины используется в дизельных двигателях. Девять подвижных лопастей, установленных в турбокомпрессоре, регулируют прохождение потока газов к турбине. Увеличение и блокировка потока газов достигается при помощи привода, регулирующего угол наклона девяти лопастей. Скорость потока газов и давление нагнетаемого воздуха согласуются с количеством оборотов двигателя во время изменения угла наклона лопастей.

Скорость потока газов и давление нагнетаемого воздуха согласуются с количеством оборотов двигателя во время изменения угла наклона лопастей.

Некоторые двигатели используют несколько турбокомпрессоров. Возможно использование двух (Твин Турбо), трех или же четырёх. В таких конструкциях они устанавливаются последовательно. Первый используется при низких оборотах, а второй — при высоких. Также существует схема установки компрессоров, при которой они располагаются параллельно друг другу. Она используется на V-образных двигателях. На каждый ряд цилиндров приходится по компрессору. Бытует мнение, что один большой турбокомпрессор менее производителен, чем два маленьких.

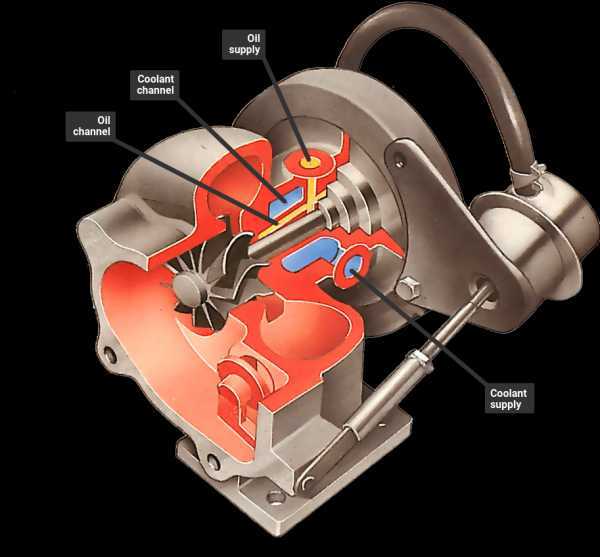

Система смазки

Это неотъемлемая составляющая любой турбины. Принцип работы системы смазки простой. Масло подается между подшипником и корпусом компрессора через множество каналов под давлением. Также она охлаждает нагретые детали компрессора. На некоторых двигателях турбина сопряжена с общей системой охлаждения. Благодаря этому достигается лучшее охлаждение.

Благодаря этому достигается лучшее охлаждение.

Типы турбин

- Раздельный. Он имеет два сопла для каждой пары цилиндров и два входа для отработавших газов. Первое сопло предназначено для быстрого реагирования, второе служит для максимальной производительности. В конструкции есть разделенные выпускные каналы. Сделано это для предотвращения перекрытия каналов при выпуске выхлопных газов.

- Компрессор с переменным соплом. Также он известен, как турбина с изменяемой геометрией. Применяется на моторах с маркировкой TDI от «Фольксваген». Здесь в конструкции имеется 9 подвижных лопастей. Они могут регулировать поток выхлопных газов, что идут к турбине. Угол наклона лопастей – регулируемый, что позволяет согласовать давление нагнетаемого воздуха и скорость движения газов с оборотами ДВС.

Для большей производительности на автомобиль может быть установлено два компрессора. Такие системы получили маркировку «Твин-турбо».

Устанавливаются данные механизмы последовательно. При этом первая турбина работает на низких оборотах, а вторая на высоких. На V-образных моторах нагнетатели устанавливаются параллельно (на каждый ряд по одной турбине). Как показывает практика, установка двух небольших компрессоров значительно эффективнее, чем применение одного, но большого.

При этом первая турбина работает на низких оборотах, а вторая на высоких. На V-образных моторах нагнетатели устанавливаются параллельно (на каждый ряд по одной турбине). Как показывает практика, установка двух небольших компрессоров значительно эффективнее, чем применение одного, но большого.

Паровая турбина

Принцип работы ее немного иной. Пар, который образуется в котле, под давлением попадает на крыльчатку турбины. Последняя совершает обороты, тем самым, вырабатывая механическую энергию. Обычно такая турбина соединена с генератором и применяется на электростанциях. Благодаря механической энергии, генератор производит электричество. Мощность таких агрегатов может достигать 1000 МВт.

Однако данный показатель существенно зависит от перепада давления пара на входе и выходе. Также подобные турбины применяются для привода питательного насоса, на кораблях и судах с ядерной установкой. Что касается военных кораблей, здесь применяется газовая турбина. Принцип работы ее заключается в следующем. Газ поступает через сопловой аппарат компрессора в область низкого давления. При этом он расширяется и ускоряется. Затем поток газа двигает лопатки турбины. Последние передают усилия на вал через диски. Таким образом создается полезный крутящий момент.

Газ поступает через сопловой аппарат компрессора в область низкого давления. При этом он расширяется и ускоряется. Затем поток газа двигает лопатки турбины. Последние передают усилия на вал через диски. Таким образом создается полезный крутящий момент.

Источники:

- Мой Внедорожник.ру

- DRIVE2

- http://seite1.ru/

- АвтоНоватор

- FB.ru

- SYL.ru

Понравилась статья? Расскажите друзьям:

Оцените статью, для нас это очень важно:

Проголосовавших: 3 чел.

Средний рейтинг: 5 из 5.

Автомобильные турбины и турбокомпрессоры – принцип работы

ПРИНЦИП РАБОТЫ

Для получения более четкого представления о принципе работы турбокомпрессора, необходимо ознакомиться с системой функционирования двигателя внутреннего сгорания. На сегодняшний день, большинство дизельных легковых и грузовых автомобилей оснащаются 4-х тактными поршневыми двигателями, работа контролируется при помощи впускных и выпускных клапанов. Каждый рабочий цикл состоит из 4 тактов при 2 полных оборотах коленвала.

Каждый рабочий цикл состоит из 4 тактов при 2 полных оборотах коленвала.

• Впуск – при движении поршня вниз, воздух (в дизельном двигателе) или смесь топлива и воздуха (в бензиновом двигателе) проходит через открытый впускной клапан.

• Компрессия – происходит сжатие горючей массы.

• Расширение – смесь воздуха и топлива воспламеняется при помощи свечей (бензиновый двигатель), дизельное топливо впрыскивается под давлением и воспламенение происходит произвольно.

• Выпуск – при движении поршня вверх, выпускаются выхлопные газы.

Данные принципы работы предоставляют следующие пути увеличения эффективности работы двигателя:

1. Увеличение объема

2. Увеличение скорости работы двигателя

3. Турбокомпрессия

Увеличение объема

Увеличение объема обеспечивает увеличение мощности двигателя, так как увеличение камеры сгорания позволяет нагнетание большего объема воздуха и большее колличество сжигаемого топлива. Увеличение объема может быть достигнуто путем увеличения колличества цилиндров или увеличения объема каждого цилиндра. В целом, увеличения объема приводит к увеличению массы двигателя. Этот способ не обеспечивает значительных преимушеств по уровню выбросов и потреблению топлива.

Увеличение объема может быть достигнуто путем увеличения колличества цилиндров или увеличения объема каждого цилиндра. В целом, увеличения объема приводит к увеличению массы двигателя. Этот способ не обеспечивает значительных преимушеств по уровню выбросов и потреблению топлива.

Увеличение скорости работы двигателя

Другим способом увеличения мощности двигателя является увеличение скорости работы двигателя. Увеличение скорости проводится путем увеличения колличества ходов поршня на единицу времени. Однако, по техническим причинам этот способ имеет жесткие ограничения. Увеличение скорости работы двигателя приводит к увеличению потерь при накачивании и других операциях, что вызывает падение эффективности работы.

Турбокомпрессия

При применении двух первых способов, двигатель обеспечивается только собственным нагнетанием. Воздух для сгорания проходит прямо в цилиндр во время впускного такта. При использовании турбокомпрессора, воздух, поступающий в камеру сгорания предварительно сжимается. В двигатель поступает тот же объем воздуха, однако, более высокое давление обеспечивает прохождение большего колличества воздушной массы, что позволяет увеличить объем сжигаемого топлива. Таким образом, при использовании турбокомпрессора, мощность двигателя увеличивается по отношению к его объему и колличеству потребляемого топлива.

В двигатель поступает тот же объем воздуха, однако, более высокое давление обеспечивает прохождение большего колличества воздушной массы, что позволяет увеличить объем сжигаемого топлива. Таким образом, при использовании турбокомпрессора, мощность двигателя увеличивается по отношению к его объему и колличеству потребляемого топлива.

Охлаждение нагнетаемого воздуха.

В ходе компрессии, нагнетаемый воздух нагревается до 180 С. При охлаждении, плотность воздуха увеличивается,что позволяет увеличить объем нагнетаемого воздуха.

Охлаждение нагнетаемого воздуха является одной из немногих мер по увеличению мощности двигателей внутреннего сгорания, которые положительно влияют на уровень потребления топлива и уровень выброса вредных веществ. Снижение температуры входящего воздуха обеспечивает снижение температуры сгорания и, таким образом, снижение колличества вырабатываемого NO (x). Увеличение плотности воздуха снижает расход топлива и уровень загрязнения окружающей среды.

Существуют два типа турбокомпрессии – механическая турбокомпрессия и компрессия выхлопных газов.

Механическая турбокомпрессия

При механической турбокомпрессии, воздух сжимается при помощи компрессора, приводимого от двигателя. Однако, часть получаемого увеличения мощности уходит на привод компрессора. В зависимости от размера двигателя, мощность, необходимая для привода компрессора составляет от 10 до 15% от общей выработки двигателя. Таким образом, при сравнении с обычным двигателем такой же мощности, двигатель с механической турбокомпрессией имеет повышенный расход топлива.

Турбокомпрессия выхлопных газов

При использовании компрессии выхлопных газов, энергия газа, которая не используется в обычных условиях, направлена на привод турбины. Компрессор находится на одном валу с турбиной и обеспечивает забор, сжатие и подачу воздуха в камеру сгорания. В этом случае механичекие соединения с двигателем отсутствуют.

Преимущества турбокомпрессии выхлопных газов.

• По сравнению с обычным двигателем такой же мощности, турбодвигатель имеет меньший расход топлива, так как часть энергии выхлопных газов способствует увеличению мощности двигателя. Меньший объем двигателя сокращает термические и др. потери.

• Турбодвигатель имеет значительно лучшее соотношение веса к мощности, т.е. Kw / кг.

• Необходимая площадь двигательного отсека турбодвигателя меньше, чем у обычного двигателя.

• При использовании турбодвигателя, возможно дальнейшее улучшение характеристик крутящего момента для поддержания мощности, близкой к максимальной при очень низкой скорости двигателя, что позволяет избежать частого переключения скоростей при езде в гористой местности.

• Турбодвигатели имеют значительно лучшие характеристики работы в условиях высокогорья. В условиях пониженного давления обычный двигатель теряет значительную часть мощности. В противоположность, рабочие характеристики турбодвигателя улучшаются вследствие увеличения разницы между постоянным давлением вверх по соединениям турбины и пониженным внешним давлением у входа турбины. Низкая плотность воздуха у входа компенсируется, обеспечивая почти нулевую потерю мощности.

Низкая плотность воздуха у входа компенсируется, обеспечивая почти нулевую потерю мощности.

• Так как турбодвигатель имеет меньшие размеры, а соответственно и площадь шумовыделяющей поверхности, его шумовые характеристики лучше, чем у обычных двигателей. В данном случае, турбокомпрессор действует как добавочный глушитель.

ЧЕТЫРЕ ОСНОВНЫХ ПРИЧИНЫ ОТКАЗА ТУРБИНЫ

Вышла из строя турбина? Такое случается, и не обязательно что это проблемы неисправности узлов самой турбины. Практика показывает, что существует ряд причин, по которым турбина выходит из строя и кроются они во внешних факторах. Давайте рассмотрим и обсудим причины выхода турбины из строя.

ОДНА ИЗ ПРИЧИН ВЫХОДА ИЗ СТРОЯ ТУРБИНЫ — ЭТО ЗАГРЯЗНЕНИЕ МАСЛА

Бывает такое, что масло загрязняется мелкими частицами. Для глаза эти частицы настолько малы настолько, что мы их не видим. Они полируют поверхности подшипников и скругляют тем самым их внешние кромки, что приводит к тому что подшипник на стороне компрессора изнашивается по наружному диаметру.

Более крупные частицы, соответственно могут нанести повреждение более масштабное, царапины и задиры. Как правило, внутренняя поверхность подшипника повреждается в меньшей степени, она как и вал так и центральный корпус подшипников, изготовливается из более крепких материалов.

Еще одной проблемой износа подшипника является химическое воздействие на масло. Признаки выхода из строя похожи на недостаток необходимого количества смазки. Такое происходит из-за разбавления моторного масла топливом. Следовательно, смазывающие свойства масла ухудшаются.

ВТОРАЯ ИЗ ПРИЧИН ВЫХОДА ТУРБИНЫ — НЕДОСТАТОЧНАЯ СМАЗКА.

Бывает, что количество масла, которое подаётся к турбине может уменьшаться. Такое случается, например, когда материал прокладки немного перекрывает канал впуска или отверстие во фланце выпуска. Нехватка смазочного материала визуально проявляется сменой цвета поверхностей вала. Так же причиной плохой смазки турбины может быть – масляный насос, который не создаёт должного давления в системе. В последнее время участились случаи, когда «залипал» клапан в болте крепления трубки подвода масла. А из-за полного отсутствия смазочного материала, повреждение происходит очень быстро!

В последнее время участились случаи, когда «залипал» клапан в болте крепления трубки подвода масла. А из-за полного отсутствия смазочного материала, повреждение происходит очень быстро!

ТРЕТЬЯ ИЗ ПРИЧИН ВЫХОДА ТУРБИНЫ — ЭТО ИСКЛЮЧИТЕЛЬНЫЕ УСЛОВИЯ ЕЁ РАБОТЫ

Эффект «апельсиновой корки» на задней стороне появляется в следствии преувеличения допустимых оборотов. В этом случае происходит перегрев поверхностей. Смазочный материал возгорается и происходит коксование и в последствии нагар. Эти признаки перекручивания турбины явно скажутся на её работоспособности в последствии.

Так же усиленная эксплуатация турбины может проявляется и в виде отрывания частей крыльчатки турбинного колеса. Визуально будет похоже на попадание посторонних предметов. Еще это может выглядеть в виде трещин на колесе турбины, оно даже может разрушится из- за излишнего перекручивания.

Цикл разрушения этого колеса напоминает арифметическую прогрессию, чем больше эксплуатация с трещинами, тем быстрее выходит из строя турбина. Ведь её эксплуатация с разрушенным колесом не возможна.

Ведь её эксплуатация с разрушенным колесом не возможна.

ЧЕТВЕРТАЯ ПРИЧИНА ВЫХОДА КРОЕТСЯ В ПОВРЕЖДЕНИИ ПОСТОРОННИМИ ПРЕДМЕТАМИ

Тут рассматривается 2 варианта повреждения. Повреждение жестким предметом и повреждение мягким предметом. Соль, песок эрозируют и вызывают коррозию. Твердые предметы попадая в отверстие патрубка и продвигаясь к входу в компрессор, могут вызвать повреждения.

А такие предметы как части робы или ветошь (бумажные салфетки) и пр, это мягкие предметы. Они могут оказать такое воздействие на лопатки, что те могут загнуться назад, в некоторых случаях происходит даже отрыв кусков, т,к, метал имеет свойство уставать, при работе с посторонними мягкими предметами.

Проникнувший в турбину жесткий предмет разрушает входные кромки лопаток крыльчатки. Даже незначительные частицы ржавчины из коллектора выпуска могут вызвать большие повреждения компонентов, так как те вращаются с огромной скоростью.

Турбины с противодавлением и как обеспечивается промышленная безопасность при их использовании

Ерёмин Борис Михайлович,

технический директор АНО «ДИЭКС»

Турбины с противодавлением и как обеспечивается промышленная безопасность при их использовании

В работе подробно описывается принцип работы турбины с противодавлением, предлагаются формулы по определению необходимых параметров и указываются требования промышленной безопасности при ее использовании.

В профессиональном мире под турбинами понимают ротативный тепловой двигатель, который способен беспрерывно преобразовывать тепловую энергию рабочего вещества в механическую. Такая турбина состоит из двух составляющих:

Чтобы работа турбины была возможна необходимо, чтобы соблюдалось одно главное условие — наличие разности в давлениях между рабочими лопатками и сопловым аппаратом.

В современных энергетических системах турбины с противодавлением работают не отдельно от конденсационных, а параллельно с ними. В этом случае турбина противодавления вырабатывает то количество энергии, которое определяется расходом пара. Нет необходимости устанавливать на одном объекте конденсационные турбины, достаточно, чтобы оба вида агрегатов были включены в единую сеть. К сожалению, мощность турбины с противодавлением определена нагрузкой потребителя, что существенно ограничивает область их использования.

Устанавливать такое оборудование стоит там, где оно сможет работать с постоянной нагрузкой, к примеру, в северных районах, когда тепловое потребление практически не прекращается. Если рассматривать с конструкционной стороны разницу между конденсационной турбиной и с противодавлением, то в последней нет ступеней, работающих в области низкого давления.

Если рассматривать с конструкционной стороны разницу между конденсационной турбиной и с противодавлением, то в последней нет ступеней, работающих в области низкого давления.

Графически изобразить схему установки турбины с противодавлением можно следующим образом:

1 — турбина с противодавлением;

2 — конденсационная турбина;

3 — редукционно-охладительная установка.

В нашем случае пар выходит из парогенератора с Р0 давлением, затем идет в турбину, здесь наблюдается его расширение до давления Рп. далее пар отправляется в сетевые подогреватели, а отсюда к потребителю тепла. Если говорить о промышленных целей, то пар используется с давлением от 0,4 до 0,7 МПа, а в некоторых случаях и до 1,8 МПа.

Мощность используемой турбины можно рассчитать по формуле:

Рэ=GH0Ƞоэ

где G — расход свежего пара;

H0 — располагаемый теплоперепад;

Ƞоэ

— относительный электрический КПД, равный отношению электрической мощности к мощности идеальной турбины.

Именно потому, что Ƞоэ при неизменных процессах зависит от пропуска пара сквозь турбину, мощность будет определяться исключительно из расхода пара, проходящего через нее.

Использование этого типа оборудования совместно с конденсационным связано с тем, что работая изолированно турбины с противодавлением не могут обеспечить одновременно потребителя электроэнергией и теплом. при совместной работе ответственность за электроэнергию в большей степени берет на себя компенсационное оборудование.

Как правило, давление пара в данном случае приходится поддерживать все время постоянным. Уравнение расходов, которое будет связывать противодавление и тепловую нагрузку, в данном случае будет иметь вид:

V dP

____ ____ = G1-G2

RT dt

где V — емкость паропровода, ведущего от турбины к тепловому потребителю;

G1 — секундный расход пара, проходящего через систему регулирующих клапанов турбины;

G2 — секундный расход пара, отводимый к потребителю;

P и T — давление и температура отработавшего в турбине пара.

Наше уравнение демонстрирует что давление отработавшего пара будет неизменным лишь тогда, когда количество пара прошедшего через турбин G1,у, равно количеству пара поступающему к потребителю G2. Если G1>G2, то dP/dt>0, то есть давление растет и наоборот, если G1<G2, то dP/dt<0, и давление понижается.

Собственно становится понятно, что всякое нарушение равенства приводит лишь к одному результату — изменению давления. Можно сделать так, чтобы турбина противодавления во время работы автоматически поддерживала расход пара. Для этого необходимо оснастить ее не только регулятором скорости, но и давления.

Система регулирования будет полностью зависеть от регулятора и лишь тогда, когда произойдет отключение агрегата и генератор полностью разгрузиться вступит в работу регулятор скорости.

Промышленная безопасность требует подбирать конструкцию турбин в соответствии с объемом пропуска пара, с которым должно справляться оборудование. Принимают во внимание и график нагрузки.

Принимают во внимание и график нагрузки.

Если учитывать конструкционные особенности этого типа оборудования, то можно откинуть все сложности с проектированием лопаток для больших объемом пропуска пара. Даже агрегаты, которые используют для массового расхода высота лопаток умеренная. Стоит помнить, что чем больше будет отношение давлений Р2/Р0>0, где Р0 —давление свежего пара, Р2 — давление в выходном патрубке, тем сильнее сказывается потеря пара в регулирующем клапане при недогрузке оборудования.

Поскольку в ТПД отношение Р2/Р0 велико, дроссельное парораспределение применять не рекомендуется. Чем выше Р2/Р0, тем большее число клапанов необходимо устанавливать.

Важно отметить, что использование соплового распределения еще не оправдывает характер экономичности при полной нагрузке турбины. Коэффициент полезного действия ТПД при недозагрузке лучше сохраняется при большем теплоперепаде для регулирующей степени. Если имеется идеальное парораспределение, то и перепад ступни будет постоянным независимо от нагрузки, а следовательно отношение скоростей тоже не меняется U/Сф, U — окружная скорость рабочей решетки U= Wd/2.

Если имеется идеальное парораспределение, то и перепад ступни будет постоянным независимо от нагрузки, а следовательно отношение скоростей тоже не меняется U/Сф, U — окружная скорость рабочей решетки U= Wd/2.

Где W — угловая скорость рабочих лопаток;

d — диаметр ступени;

Сф — фиктивная скорость.

Использование установок с одной степенью стало востребовано с агрегатами, у которых небольшие теплоперепады, работающих в условиях большой переменной нагрузки. Если необходима в условиях создания котельных турбина с большой мощностью, устанавливать такое оборудование нельзя, одной ступни может быть недостаточно. Если мы будем говорить конкретно о производственных мощностях, то там чаще всего используется одна регулируемая ступни и последующие нерегулируемые. Получается, что многоступенчатая конструкция одна из наиболее безопасных и востребованных в промышленных масштабах.

В рамках таблицы можно рассмотреть параметры комбинированной установки для мини-ТЭЦ, которая состоит из нескольких котлов ДКВр и ДЕ, бутанового контура и противодавленческой турбины.

|

Наименование параметра |

Значение |

||

|

Неотопительное время |

Отопительное время |

||

|

Коллектор пара ДКВр и ДЕ |

|||

|

— давление, бар — температура, оС — расход, кг/с // т/ч |

13,0 230 14,4/ 52,0 |

13,0 191,6 19,4/ 70,0 |

|

|

Турбина с противодавлением |

|||

|

Расход пара, кг/с // т/ч |

12,5 / 45,0 |

12,5 / 45,0 |

|

|

Давление пара за установкой, бар |

1,6 |

1,2 |

|

|

Мощность, кВт |

3130 |

3507 |

|

|

Испаритель бутана |

|||

|

Температура конденсации греющего водяного пара, оС |

113,0 |

- |

|

|

Параметры сухого насыщенного пара бутана за испарителем: — давление, бар — температура , 0С — энтальпия, кДж/кг — расход, кг/с // т/ч |

15,1 100 719 85,6/ 308,2 |

- - - - |

|

|

Бутановая турбина |

|||

|

Расход пара в турбину, кг/с // т/ч |

68,5/ 246,6 |

- |

|

|

— давление, бар — температура , 0С |

2,8 30,0 |

- - |

|

|

— температура вход/выход — расход, кг/с // т/ч |

12/23 500/ 1800 |

- - |

|

|

Электрическая мощность бутановой турбины, кВт |

3130,0 |

- |

|

|

Теплофикационная установка |

|||

|

Температура прямой/обратной сетевой воды, оС |

- |

115/65 |

|

|

Тепловая мощность ПСВ, МВт//Гкал/ч |

- |

25,0 / 21,4 |

|

|

Расход сетевой воды через ПСВ, т/ч |

- |

662,0 |

|

|

Комбинированная установка |

|||

|

Электрическая мощность, кВт |

6260 |

3507 |

|

|

Тепловая мощность, МВт//Гкал/ч |

0,67 / 0,58 |

26,7 / 22,85 |

|

|

Коэффициент использования теплоты топлива в топке |

0,23 |

0,88 |

|

Вопрос обеспечения необходимого уровня промышленной безопасности на промышленных объектах с турбинами противодавления стоит остро. Первое, что требуется от руководства — разработка местных инструкций по эксплуатации оборудования, с подробным изложением правил остановки, пуска, ввода в ремонт. Персонал проходит аттестацию по предотвращению и устранению возможных аварий в момент использования агрегата.

Первое, что требуется от руководства — разработка местных инструкций по эксплуатации оборудования, с подробным изложением правил остановки, пуска, ввода в ремонт. Персонал проходит аттестацию по предотвращению и устранению возможных аварий в момент использования агрегата.

В рамках требований промышленной безопасности есть несколько дефектов, которые в обязательном порядке устраняются перед запуском турбины. Среди них можно назвать:

-

Неисправность или полное отсутствие основных приборов, отвечающих за контроль теплового процесса. Сюда входят: термометры, манометры, тахометры и другое оборудование.

-

Если неисправна система смазки, то есть перед запуском обязательно проводится полный осмотр маслоблока.

-

Неисправности в системе защиты по контурам, отвечающим за прекращение подачи пара в турбину. Важно проверять перед запуском всю цепочку, начиная от датчиков и заканчивая запорной арматурой.

-

Если неисправна система регулирования.

-

В случае, если валоповоротное устройство не работает. При подаче пара на ротор, который не двигается, может произойти его изгиб.

По правилам промышленной безопасности особое внимание уделяется технологии запуска турбины. Она будет зависеть от ее температурного состояния, если меньше 150 градусов, то принято считать, что агрегат запускается из холодного состояния. Требуется не меньше трех суток после остановки.

Пуск из горячего состояния производится, когда температура 400 и выше градусов. Если температура находится между 150 и 400 градусов, такое состояние называют неостывшее. Основной принцип безопасности, который важно использовать при запуске — не навреди.

Использование, ремонт, запуск и иные действия относительно турбин с противодавлением должны производиться в соответствии с имеющимся законодательством и нормативами. Обязательно принимают во внимание следующие документы:

Обязательно принимают во внимание следующие документы:

-

ФЗ № 116.

-

ГОСТ 3618-82.

-

ГОСТ 23269-78.

В процессе пуска обязательно должны соблюдаться три этапа:

На подготовительном этапе проверяется состояние всего имеющегося оборудования, исправность приборов, отсутствие видимых дефектов, нарушений герметичности. Особое внимание уделяется работе сигнализирующих устройств.

Паропровод подогревается в течение 1,5 часа, в это время подготавливают раствор в конденсатор и проверяют маслонасос. После обращают внимание на системы защиты и регулировки, в том числе задвижки. Важно, чтобы перед стопорным клапаном не было давления пара. После набора вакуума вводится в эксплуатацию автомат безопасности, происходит открытие дренажей.

После набора вакуума вводится в эксплуатацию автомат безопасности, происходит открытие дренажей.

Во время эксплуатации турбины руководитель должен строго следить за тем, чтобы обслуживание и ремонт агрегата мог проводить только квалифицированный персонал с соответствующими навыками и знаниями. Чтобы работа такого агрегата была максимально безопасной важно соблюдать ряд требований:

-

Постоянный контроль параметров пара.

-

Недопущение перегрева подшипников.

-

Регулирование системы смазки.

-

Проводить мероприятия по предотвращению образования заноса солей, которые содержатся в паре.

-

Тщательный контроль и уход за системами защиты и регулирования.

-

Тщательный и регулярный осмотр узлов, крепежных элементов, стыков, соединений.

-

Согласно ПТЭ в установленные инструкцией сроки необходимо проводить испытания обратных и регулирующих клапанов.

-

После ремонта, монтажа оборудования оно обязательно проходит испытания.

-

При перевооружении или после окончания нормативного срока использования турбины обязательно проводится экспертиза промышленной безопасности.

Конечно, это далеко не все мероприятия позволяющие обеспечить должный уровень безопасности на объектах, где используют турбины противодавления.

Не только эксплуатация, но и остановка такого оборудования требует соблюдения требований безопасности. Во время остановки важно попытаться сохранить температуру металла как можно выше, а перед ней разгрузить оборудование с отключением отборов.

После снижения нагрузки на 15% прекращают последующую подачу пара. В этот момент оборудование начинает вращаться электрической цепью, то есть генератор начинает работать как двигатель. Чтобы хвостовая часть не перегрелась важно проверять закрытие стопорных и регулирующих клапанов. После этого отключают генератор.

Если вдруг на ваттметре имеется нагрузка, значит, в турбину все еще поступает пар, а это говорит о наличие неплотности или зависании клапанов. В этом случае отключать генератор строго воспрещается, потому что и того пара может быть достаточно для разгона турбины. Срочно нужно закрыть паровую задвижку, потом обстучать клапаны и убедиться в том, что подача пара была полностью прекращена.

Уже после того, как турбина начинает работать на холостом ходу важно, соблюдая инструкцию, провести необходимые исследования. Особенно специалисты уделяют внимание выбегу ротора, при котором частота вращения должна быть нулевой. Это важный показатель, по которому часто прослеживают качество работы турбины. В обязательном порядке снимается кривая этого показателя с зависимостью вращения от времени. Если выявлены отклонения их обязательно устраняют.

В обязательном порядке снимается кривая этого показателя с зависимостью вращения от времени. Если выявлены отклонения их обязательно устраняют.

Список литературы:

1. ФЗ № 116 «О промышленной безопасности».

2. ГОСТ 3618-82 «Турбины паровые стационарные для привода турбогенераторов типы и основные параметры».

3. ГОСТ 23269-78 «Турбины стационарные паровые. Термины и определения».

Принцип работы турбины на 1.4 TSI (CZCA) EA211

Faenzo

Форумчанин

- #1

Добрый день. В мае стал счастливым обладателем Kodiaq 1,4 TSI 125 л.с. с МКПП. Напишите, пожалуйста, принцип работы турбины. Всегда ли она включается или только при определенных условиях? Участвует ли она при интенсивном разгоне или только при достижении определенных оборотов? И можно ли заметить включение турбины водителю? Как работает в паре с механическим компрессором?

В мае стал счастливым обладателем Kodiaq 1,4 TSI 125 л.с. с МКПП. Напишите, пожалуйста, принцип работы турбины. Всегда ли она включается или только при определенных условиях? Участвует ли она при интенсивном разгоне или только при достижении определенных оборотов? И можно ли заметить включение турбины водителю? Как работает в паре с механическим компрессором?

Mark

DD — Dрифтер в DУше

- #2

Faenzo написал(а):

Добрый день.

В мае стал счастливым обладателем Kodiaq 1,4 TSI 125 л.с. с МКПП. Напишите, пожалуйста, принцип работы турбины. Всегда ли она включается или только при определенных условиях? Участвует ли она при интенсивном разгоне или только при достижении определенных оборотов? И можно ли заметить включение турбины водителю? Как работает в паре с механическим компрессором?

Нажмите для раскрытия…

Приветствую, Faenzo!

Поздравляю с приобретением! На Skoda Kodiaq 1.4 TSI мощностью 125 л.с. стоит мотор CZCA семейства EA211.

Турбина Mitsubishi TD025 M2 на этих моторах работает постоянно и на всех оборотах. Регулировка давления наддува осуществляется за счёт работы клапана Вестгейта.

Механический компрессор Eaton стоит на двигателях 1.4 TSI twincharger предыдущего семейства EA111 и здесь отсутствует. У вас работает только одна маленькая турбинка с избыточным давлением до 0,8 бар.

При этом турботаймера на этих моторах тоже нет и перед тем, как глушить мотор, стоит дать ему поработать пару минут на холостом ходу, чтобы остыла турбина.

ex 2013 Skoda Octavia A5 ambition 1.6 MPI (BSE) 102 л.с. АКПП-6 09G

ex 2017 Skoda Yeti 5L style outdoor 1.8 TSI (CDAB) 152 л.с. DSG-6 0D9 4×4

ex 2005 Skoda Fabia 6Y 1.2 HTP (BME) 64 л.с. Rally Green

2008 Volkswagen Passat B6 1.8 TSI (BZB) 160 л.с. МКПП -> 4×4 MQ350 DCC Stage

Faenzo

Форумчанин

- #3

Спасибо, Mark, за исчерпывающий ответ. Тогда получается, что и не надо регулярно «топить», чтобы турбину раскрутить и чтоб не закисала, как многие пишут?

Mark

DD — Dрифтер в DУше

- #4

Faenzo написал(а):

Спасибо, Mark, за исчерпывающий ответ.

Тогда получается, что и не надо регулярно «топить», чтобы турбину раскрутить и чтоб не закисала, как многие пишут?

Нажмите для раскрытия…

Всегда рад помочь, но «топить» иногда всё же надо =) Правда, не для турбины, а чтобы снизить интенсивность образования нагара на клапанах и поршневой группе. Просто топливо у нас в стране пока сильно хуже, чем в Европе. Именно поэтому, плюс ко всему, Шкода крайне рекомендует на каждом ТО добавлять в топливо присадку G17, которая, в том числе, способствует очистке клапанов. Можно и самому раз в пару месяцев чистить клапана присадками в топливо от Liqui Moly или Motul.

Кстати, да, у этой турбинки бывают проблемы с подклиниванием штока актуатора вестгейта, особенно с этим мучаются владельцы 1.4 tsi (CAXA, CAXC) EA111. Тут лучше всего сделать профилактику и обильно смазать хорошей высокотемпературной смазкой ось клапана калитки вестгейта, чтобы потом из-за этой ерунды турбину не пришлось менять.

Я подробно описывал проблему на примере мотора 1.4 TSI EA111.

ex 2013 Skoda Octavia A5 ambition 1.6 MPI (BSE) 102 л.с. АКПП-6 09G

ex 2017 Skoda Yeti 5L style outdoor 1.8 TSI (CDAB) 152 л.с. DSG-6 0D9 4×4

ex 2005 Skoda Fabia 6Y 1.2 HTP (BME) 64 л.с. Rally Green

2008 Volkswagen Passat B6 1.8 TSI (BZB) 160 л.с. МКПП -> 4×4 MQ350 DCC Stage

Faenzo

Форумчанин

- #5

Mark Icons написал(а):

Всегда рад помочь, но «топить» иногда всё же надо =) Правда, не для турбины, а чтобы снизить интенсивность образования нагара на клапанах и поршневой группе.

Просто топливо у нас в стране пока сильно хуже, чем в Европе. Именно поэтому, плюс ко всему, Шкода крайне рекомендует на каждом ТО добавлять в топливо присадку G17, которая, в том числе, способствует очистке клапанов. Можно и самому раз в пару месяцев чистить клапана присадками в топливо от Liqui Moly или Motul.

Кстати, да, у этой турбинки бывают проблемы с подклиниванием штока актуатора вестгейта, особенно с этим мучаются владельцы 1.4 tsi (CAXA, CAXC) EA111. Тут лучше всего сделать профилактику и обильно смазать хорошей высокотемпературной смазкой ось клапана калитки вестгейта, чтобы потом из-за этой ерунды турбину не пришлось менять.

Я подробно описывал проблему на примере мотора 1.4 TSI EA111.

Нажмите для раскрытия…

Спасибо) Получается, надо будет проследить, чтоб дилер на первом ТО не забыл про присадку G17. И раз в 3-4 месяца самому использовать G17 от Motul или LM? Их там не много видов? Любой подойдёт для 1,4 tsi? Самое главное, что значит «топить»? ) интенсивный разгон или просто несколько км проехать под 160, например? Mark, извините, за мои несерьезные вопросы)

Последнее редактирование модератором:

Mexys

Форумчанин

- #6

Faenzo написал(а):

Спасибо, Mark, за исчерпывающий ответ.

Тогда получается, что и не надо регулярно «топить», чтобы турбину раскрутить и чтоб не закисала, как многие пишут?

Нажмите для раскрытия…

Топить изредка всё же нужно.Это нужно для того что бы клапан вестгейта открывался полностью и ход штока был полный. При разных режимах двигателя этот клапан открывается по разному. И если постоянно тошнить в пробках то в один прекрасный момент шток может просто закусить и погнуть.

Faenzo

Форумчанин

- #7

Mexys написал(а):

Топить изредка всё же нужно.

Это нужно для того что бы клапан вестгейта открывался полностью и ход штока был полный. При разных режимах двигателя этот клапан открывается по разному. И если постоянно тошнить в пробках то в один прекрасный момент шток может просто закусить и погнуть.

Нажмите для раскрытия…

Спасибо. Самое главное, что значит «топить»? ) интенсивный разгон или просто несколько км проехать под 160, например?

Mexys

Форумчанин

- #8

При движении по трассе где позволяют дорожные условия и нет радаров проехать несколько километров с такой в пол и несколько раз отпуская и нажимая газ. При максимальном наддуве очищается выпускная система , а при периодическом нажатии газа шток клапана ходит от минимума до максимума и самоочищается. Кто шустро ездит у того на автомате происходит очистка и они об этом даже не думают.В Европе автобаны и хорошее топливо с маслом. И им такие проблемы не ведомы

При максимальном наддуве очищается выпускная система , а при периодическом нажатии газа шток клапана ходит от минимума до максимума и самоочищается. Кто шустро ездит у того на автомате происходит очистка и они об этом даже не думают.В Европе автобаны и хорошее топливо с маслом. И им такие проблемы не ведомы

Mark

DD — Dрифтер в DУше

- #9

Faenzo написал(а):

Спасибо) Получается, надо будет проследить, чтоб дилер на первом ТО не забыл про присадку G17.

И раз в 3-4 месяца самому использовать G17 от Motul или LM? Их там не много видов? Любой подойдёт для 1,4 tsi? Самое главное, что значит «топить»? ) интенсивный разгон или просто несколько км проехать под 160, например? Mark, извините, за мои несерьезные вопросы)

Нажмите для раскрытия…

Вопросы очень даже серьёзные и извиняться тут не за что! =)

Да, заливать присадку раз в 3-4 месяца — самое правильное решение. У LM эта присадка называется Ventil Sauber (я ей обычно пользовался). У Motul она называется Valve and injection clean. Также наравне с очистителем клапанов можно использовать очиститель для систем с непосредственным впрыском топлива Liqui Moly Direkt Injection Reiniger.

ex 2013 Skoda Octavia A5 ambition 1.6 MPI (BSE) 102 л.с. АКПП-6 09G

ex 2017 Skoda Yeti 5L style outdoor 1.8 TSI (CDAB) 152 л.с. DSG-6 0D9 4×4

ex 2005 Skoda Fabia 6Y 1.2 HTP (BME) 64 л.с. Rally Green

2008 Volkswagen Passat B6 1. 8 TSI (BZB) 160 л.с. МКПП -> 4×4 MQ350 DCC Stage

8 TSI (BZB) 160 л.с. МКПП -> 4×4 MQ350 DCC Stage

Faenzo

Форумчанин

- #10

Mexys написал(а):

При движении по трассе где позволяют дорожные условия и нет радаров проехать несколько километров с такой в пол и несколько раз отпуская и нажимая газ. При максимальном наддуве очищается выпускная система , а при периодическом нажатии газа шток клапана ходит от минимума до максимума и самоочищается. Кто шустро ездит у того на автомате происходит очистка и они об этом даже не думают.

В Европе автобаны и хорошее топливо с маслом. И им такие проблемы не ведомы

Нажмите для раскрытия…

Если с тапкой в пол, так можно и до неприлично большой скорости разогнаться) Это уже опасно будет. У меня сейчас пробег 1300, при обкатке согласно инструкции до 1500. Обкатка не более 2/3 оборотов от максимально допустимых. То есть это 4500. До них, конечно, не дохожу, но все равно получаются очень часто интенсивные разгоны с места и на трассе 160-170 успеваю разогнать. Тешу себя, что так полезнее временами для двигателя и турбины)

Faenzo

Форумчанин

- #11

Mark Icons написал(а):

Вопросы очень даже серьёзные и извиняться тут не за что! =)

Да, заливать присадку раз в 3-4 месяца — самое правильное решение.У LM эта присадка называется Ventil Sauber (я ей обычно пользовался). У Motul она называется Valve and injection clean. Также наравне с очистителем клапанов можно использовать очиститель для систем с непосредственным впрыском топлива Liqui Moly Direkt Injection Reiniger.

Нажмите для раскрытия…

Mark, у вас также двигатель с турбиной? Эти присадки однозначно совместимы с такими двигателями? Смазка оси клапана калитки вестгейта, наверное, не входит в ТО первое, как, наверное, и присадка очистки клапанов? Дополнительно попросить дилера?

Mark

DD — Dрифтер в DУше

- #12

Faenzo написал(а):

Спасибо.

Самое главное, что значит «топить»? ) интенсивный разгон или просто несколько км проехать под 160, например?

Нажмите для раскрытия…

Не, ну смысла гонять на 160 в данном случае нет. Просто находим момент пару разв день и начинаем интенсивно разгоняться, то есть прямо крутим до 5000 об каждую передачу (можно и до отсечки, если душа просит =). Суть этой процедуры заключается в том, чтобы поднять температуру в камере сгорания и дать работать возможность головке работать с «полной продувкой» камеры.

ex 2013 Skoda Octavia A5 ambition 1.6 MPI (BSE) 102 л.с. АКПП-6 09G

ex 2017 Skoda Yeti 5L style outdoor 1.8 TSI (CDAB) 152 л.с. DSG-6 0D9 4×4

ex 2005 Skoda Fabia 6Y 1.2 HTP (BME) 64 л.с. Rally Green

2008 Volkswagen Passat B6 1.8 TSI (BZB) 160 л.с. МКПП -> 4×4 MQ350 DCC Stage

Mexys

Форумчанин

- #13

Faenzo написал(а):

Mark, у вас также двигатель с турбиной? Эти присадки однозначно совместимы с такими двигателями? Смазка оси клапана калитки вестгейта, наверное, не входит в ТО первое, как, наверное, и присадка очистки клапанов? Дополнительно попросить дилера?

Нажмите для раскрытия.

..

Ну на новом двигателе это особо и не нужно, нужно соблюдать режим обкатки. Это уже потом, в процессе эксплуатации двигателя. А так присадки заливать.

Mark

DD — Dрифтер в DУше

- #14

Faenzo написал(а):

Mark, у вас также двигатель с турбиной? Эти присадки однозначно совместимы с такими двигателями? Смазка оси клапана калитки вестгейта, наверное, не входит в ТО первое, как, наверное, и присадка очистки клапанов? Дополнительно попросить дилера?

Нажмите для раскрытия.

..

Не, у меня был компрессорный мотор, а сейчас обычный атмосферник =) Да, однозначно совместимы, так как там даже в документации к ним это прописано. Дилер вообще такую процедуру, как смазывание штока калитки вестгейта, не оказывает, хотя могу ошибаться…

ex 2013 Skoda Octavia A5 ambition 1.6 MPI (BSE) 102 л.с. АКПП-6 09G

ex 2017 Skoda Yeti 5L style outdoor 1.8 TSI (CDAB) 152 л.с. DSG-6 0D9 4×4

ex 2005 Skoda Fabia 6Y 1.2 HTP (BME) 64 л.с. Rally Green

2008 Volkswagen Passat B6 1.8 TSI (BZB) 160 л.с. МКПП -> 4×4 MQ350 DCC Stage

Mark

DD — Dрифтер в DУше

- #15

Faenzo написал(а):

Если с тапкой в пол, так можно и до неприлично большой скорости разогнаться) Это уже опасно будет.

У меня сейчас пробег 1300, при обкатке согласно инструкции до 1500. Обкатка не более 2/3 оборотов от максимально допустимых. То есть это 4500. До них, конечно, не дохожу, но все равно получаются очень часто интенсивные разгоны с места и на трассе 160-170 успеваю разогнать. Тешу себя, что так полезнее временами для двигателя и турбины)

Нажмите для раскрытия…

Всё правильно делаете! =)

ex 2013 Skoda Octavia A5 ambition 1.6 MPI (BSE) 102 л.с. АКПП-6 09G

ex 2017 Skoda Yeti 5L style outdoor 1.8 TSI (CDAB) 152 л.с. DSG-6 0D9 4×4

ex 2005 Skoda Fabia 6Y 1.2 HTP (BME) 64 л.с. Rally Green

2008 Volkswagen Passat B6 1.8 TSI (BZB) 160 л.с. МКПП -> 4×4 MQ350 DCC Stage

Mark

DD — Dрифтер в DУше

- #16

Ребята, поставьте, пожалуйста аватарки! А то я вас путаю, у обоих значки фиолетовые и сразу не ясно, кто что пишет =)))

ex 2013 Skoda Octavia A5 ambition 1. 6 MPI (BSE) 102 л.с. АКПП-6 09G

6 MPI (BSE) 102 л.с. АКПП-6 09G

ex 2017 Skoda Yeti 5L style outdoor 1.8 TSI (CDAB) 152 л.с. DSG-6 0D9 4×4

ex 2005 Skoda Fabia 6Y 1.2 HTP (BME) 64 л.с. Rally Green

2008 Volkswagen Passat B6 1.8 TSI (BZB) 160 л.с. МКПП -> 4×4 MQ350 DCC Stage

Faenzo

Форумчанин

- #17

Mark Icons написал(а):

Всё правильно делаете! =)

Нажмите для раскрытия…

))) Получается, что турбированные двигатели вообще лучше так эксплуатировать? С интенсивными ускорениями и разгонами? То есть с турбиной всегда надо первым стартовать со светофора?)) Почему так интересуюсь, потому что понимаю, что необходимо плавно стартовать и передвигаться без лишних ускорений, что также требуют и советы infotainment, однако, очень часто получаются крутые разгоны, когда чуть больше и притом слегка надавишь на газ)

Faenzo

Форумчанин

- #18

Mark Icons написал(а):

Ребята, поставьте, пожалуйста аватарки! А то я вас путаю, у обоих значки фиолетовые и сразу не ясно, кто что пишет =)))

Нажмите для раскрытия.

..

Ближе к вечеру обязательно)

Mark

DD — Dрифтер в DУше

- #19

Faenzo написал(а):

))) Получается, что турбированные двигатели вообще лучше так эксплуатировать? С интенсивными ускорениями и разгонами? То есть с турбиной всегда надо первым стартовать со светофора?)) Почему так интересуюсь, потому что понимаю, что необходимо плавно стартовать и передвигаться без лишних ускорений, что также требуют и советы infotainment, однако, очень часто получаются крутые разгоны, когда чуть больше и притом слегка надавишь на газ)

Нажмите для раскрытия.

..

Честно сказать, лично я против «тошнотного» вождения. Ну то есть, рвать машину, конечно, не нужно, но ехать надо интенсивно, раскручивая каждую передачу так, чтобы все системы двигателя работали во всём диапазоне. Сколько раз приезжали «дедушкины машины» без единой царапинки, вся как новая, живёт в гараже, а мотор еле кряхтит, просто потому, что весь загажен отложениями на клапанах, поршнях и в системе ВКГ. Это всё следствие того, что работает он в диапазоне до 2500 — 3000 оборотов.

Плюс, я снимал замеры давления масла в системе смазки. Да, это был мотор от Alfa Romeo, но суть не меняется. На холодном моторе давление масла на х/х — около 4 атмосфер. После прогрева до 90 град снижается до 1,5 атмосфер. И только при увеличении оборотов растёт. Суть в том, что для того, чтобы обеспечить интенсивную смазку узлов ДВС, так же как и их охлаждение, нужно обеспечивать систему давлением, а это — обороты =)

ex 2013 Skoda Octavia A5 ambition 1. 6 MPI (BSE) 102 л.с. АКПП-6 09G

6 MPI (BSE) 102 л.с. АКПП-6 09G

ex 2017 Skoda Yeti 5L style outdoor 1.8 TSI (CDAB) 152 л.с. DSG-6 0D9 4×4

ex 2005 Skoda Fabia 6Y 1.2 HTP (BME) 64 л.с. Rally Green

2008 Volkswagen Passat B6 1.8 TSI (BZB) 160 л.с. МКПП -> 4×4 MQ350 DCC Stage

Faenzo

Форумчанин

- #20

Спасибо, Mark и Mexys. Стало быть, высокие обороты — это и высокое давление масла, и, как следствие, интенсивная смазка и очистка от нагара и отложений. То есть теперь я могу не переживать, что на новой машине езжу далеко не спокойно) а взять за правило ездить всегда интенсивно, раскручивая каждую передачу. И раз в неделю, как вы советовали, давать штоку максимально открываться, то есть каждую передачу тапкой в пол до 4500-5000 оборотов. При этом раз в 3-4 месяца использовать присадки. Правильное я себе правило выработал?)

И раз в неделю, как вы советовали, давать штоку максимально открываться, то есть каждую передачу тапкой в пол до 4500-5000 оборотов. При этом раз в 3-4 месяца использовать присадки. Правильное я себе правило выработал?)

Диагностика актуатора турбины | sto.ms

Содержание статьи:

- Как работает турбина?

- Пневматические актуаторы

- Вакуумные актуаторы

- Электронные актуаторы

- Признаки неисправности актуатора или сервопривода

- Что ломается в актуаторах и сервоприводах?

- Профилактика неисправностей

Турбированные двигатели становятся все популярнее в последние годы. Ведь они имеют два неоспоримых преимущества перед атмосферными аналогами: существенно увеличивают мощность автомобиля, при этом экономичнее расходуют топливо. Два в одном! Поэтому многие производители устанавливают турбокомпрессоры на свои авто.

Как работает турбина?

Все гениальное просто. Конструкторы придумали, как можно использовать отработанные газы для увеличения мощности двигателя. В турбокомпрессор поступают отработанные газы и раскручивают турбинное колесо и колесо компрессора, нагнетающего воздух в цилиндры двигателя. А чем больше воздуха с топливом попадает в двигатель – тем больше образуется отработанных газов при сгорании топливовоздушной смеси, и они с еще большей силой давят на поршень двигателя.

Конструкторы придумали, как можно использовать отработанные газы для увеличения мощности двигателя. В турбокомпрессор поступают отработанные газы и раскручивают турбинное колесо и колесо компрессора, нагнетающего воздух в цилиндры двигателя. А чем больше воздуха с топливом попадает в двигатель – тем больше образуется отработанных газов при сгорании топливовоздушной смеси, и они с еще большей силой давят на поршень двигателя.

Важным бонусом идет забота об окружающей среде, ведь расход топлива снижается, соответственно и вредных веществ выбрасывается меньше в атмосферу.

Преимущества налицо. Но есть свои нюансы. Проблема в том, что если газов поступает в турбину слишком много – она перегружается и может выйти из строя. Вот тут-то на помощь турбине приходит актуатор. Это устройство, которое управляет клапаном сброса или сопловым аппаратом и поддерживает рабочее давление в системе. Он регулирует давление в турбине: понижает, если показатели зашкаливают или повышает, когда вы решили прокатиться с ветерком. Помогает турбине работать в оптимальном режиме.

Помогает турбине работать в оптимальном режиме.

Актуаторы бывают пневматические, вакуумные и электронные. Они отличаются по принципу действия и конструкции.

Пневматические актуаторы

Пневматические актуаторы более простые. Они связаны с турбокомпрессором так, что при нарастании давления в турбине – растет давление и в актуаторе. Внутри металлического цилиндра находится пружина, которая двигает металлический стержень-шток, который открывает заслонку на турбине и перепускает отработанные газы из турбины, понижая критическое давление до нужных величин. Как только давление снизилось – пружина возвращается на место и заслонка снова закрывается.

Проверка пневматического актуатора

Чаще всего в пневматических актуаторах выходит из строя мембрана либо корпус актуатора. Следите, чтобы не было вмятин – так как может нарушиться герметичность и корректная работа прибора. Замене подлежит либо весь актуатор, либо мембрана.

Важно знать, что актуатор нужно менять только в автосервисе, потому что у каждого турбокомпрессора есть свои характеристики и настройки, при которых нужно понижать давление. И эти характеристики должны учитываться при подборе актуатора. Поэтому после установки или ремонта актуатора ему требуется настройка, которую нужно проводить на специальном стенде, имитирующем работу автомобиля. Иначе вы рискуете угробить неправильными настройками либо турбину, либо двигатель, либо свои нервы – так как мощность автомобиля будет меньше той, на которую вы рассчитывали.