Регулировка и настройка инжектора в домашних условиях

Здравствуйте, уважаемые автовладельцы! Многие еще помнят те времена, когда нашими народными автомобилями были легендарные Москвичи и Жигули.

И каждый уважающий себя автолюбитель, вооружившись ключом и отверткой, считал своим долгом отрегулировать, под себя, карбюратор своего автомобиля.

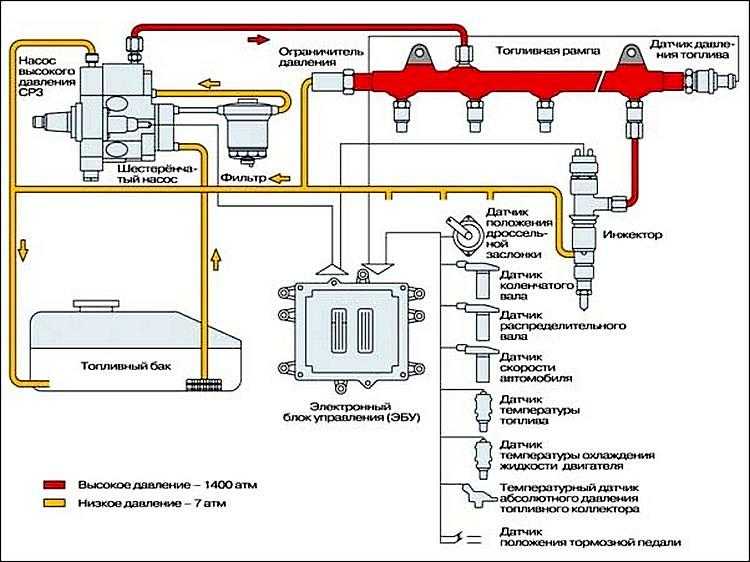

Бензиновые двигатели современных автомобилей оборудуются инжекторной системой подачи топлива. Данная система полностью завязана на электронный «мозг» автомобиля и отладить ее работу ключом и отверткой вряд ли получится.

Нынешние автолюбители, желающие большую часть операций, по техническому обслуживанию своего автомобиля, проводить самостоятельно, имеют в своем арсенале, наряду с ключами и отвертками, компьютеры со специальным программным обеспечением.

Содержание

- Самостоятельная регулировка инжектора

- Чип-тюнинг: настройка инжектора «под себя»

- Регулировка холостого хода на инжекторе

Самостоятельная регулировка инжектора

Став обладателем автомобиля с инжекторной системой впрыска топлива, чаще, не совсем нового, большинство из нас в ходе эксплуатации начинает замечать в работе двигателя, определенные отклонения, которые хотелось бы исправить. То нам тяги маловато, то вроде топлива ест больше положенного, то работает не ровно. Именно в таких случаях и необходима регулировка инжектора.

То нам тяги маловато, то вроде топлива ест больше положенного, то работает не ровно. Именно в таких случаях и необходима регулировка инжектора.

Для проведения регулировки инжектора самостоятельно, вам необходим ноутбук, с установленным программным обеспечением, соответствующим марке вашего автомобиля и кабель для подключения к бортовому компьютеру. Бортовой компьютер имеет свою прошивку, «мозг» автомобиля, с помощью которой и происходит управление всеми процессами.

Подключившись к бортовому компьютеру, вы сможете наблюдать параметры автомобиля, а также присутствующие ошибки. Обладая определенным багажом знаний, вы без труда, самостоятельно удалите ошибки.

А при помощи нестандартных прошивок, добыть которые сейчас не составляет большего труда, сможете внести изменения в основную прошивку бортового компьютера автомобиля, и таким образом настроить под себя динамику своего железного друга.

Чип-тюнинг: настройка инжектора «под себя»

Настройка инжектора или чип-тюнинг – это доработка электронной системы управления двигателем с целью получения максимально возможного улучшения его эксплуатационных характеристик.

На экспериментальном автомобиле заводское программное обеспечение дорабатывается и адаптируется к местному топливу, конкретным погодным условиям, доводятся до совершенства настройки по расходу топлива.

И только потом, при помощи доработанного программного обеспечения, проводится настройка инжектора вашего автомобиля.

В итоге, ваш автомобиль получит:

- резвый старт,

- плавный ход при малых нагрузках,

- ровную тягу на повышенных передачах,

- снижение расхода топлива на 0,5-3 литра на 100 км.

Настоятельно рекомендуется, настройку инжектора доверять квалифицированным специалистам, работающим с лицензионным программным обеспечением. Установка непроверенного программного обеспечения может порадовать вас спортивными результатами вашего автомобиля, но недолго. Далее, как правило, следует дорогостоящий ремонт двигателя.

Регулировка холостого хода на инжекторе

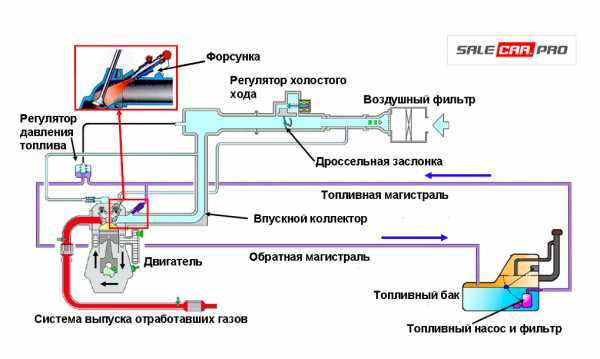

Одним из исполняющих органов работы двигателя является регулятор холостого хода (РХХ), который представляет собой шаговый электродвигатель с конусной иглой.

РХХ регулирует подачу воздуха в двигатель, получая команды от бортового компьютера. Именно его неисправности вызывают плавающие обороты двигателя.

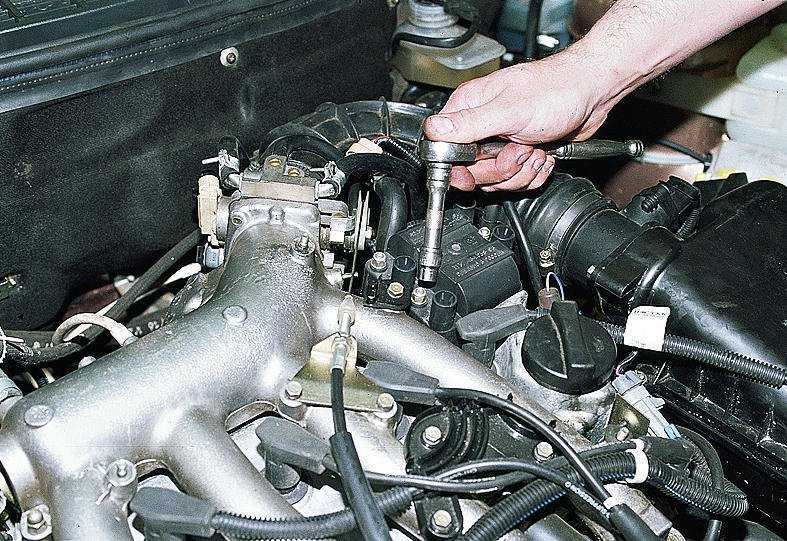

Регулировка холостого хода инжектора выполняется в следующем порядке:

- отключить аккумулятор;

- снять регулятор холостого хода;

- промыть и продуть сжатым воздухом посадочный канал, разобрать регулятор, проверить направляющую втулку и заменить ее, при увеличенном износе;

- визуально осмотреть иглу и при обнаружении видимых дефектов ее заменить;

- проверить тестером исправность обмотки регулятора и очистить ее контакты;

- установить регулятор на место, подсоединить разъем питания, подключить аккумулятор;

- завести двигатель и проверить его работу на разных режимах;

Инжекторная система впрыска топлива, несмотря на свою кажущуюся сложность, вполне поддаётся регулировке и настройке. При качественном и своевременном проведении мероприятий по ее техническому обслуживанию, она долгие годы будет радовать вас безупречной работой.

Ford Sierra | Проверка и регулировка системы впрыска топлива

Ford Sierra

Сервисное обслуживание и эксплуатация

Руководства → Ford → Sierra (Форд Сиерра)

Проверка и регулировка системы впрыска топлива

Компоненты корпуса дросселя и клеммы (правая сторона) — двигатель E7J

|

|

А — Разъем проводки инжектора и датчика температуры воздуха

|

Компоненты корпуса дросселя и клеммы (левая стороны) — двигатель E7J

|

С — Разъем электропроводки потенциометра дроссельной заслонки

|

С5 — Не используется

|

|

|

Реклама

Патент США на клапан впрыска топлива, содержащий регулировочную втулку. Патент (Патент № 6,676,045, выдан 13 января 2004 г.)

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к топливной форсунке.

ИСХОДНАЯ ИНФОРМАЦИЯ

Топливная форсунка описана в опубликованной заявке на европейский патент № 0 826 107, где регулировочная втулка вводится в центральное отверстие топливной форсунки для калибровки потока топлива. Топливная форсунка выполнена в виде так называемой форсунки с нижней подачей топлива, при этом регулировочная втулка расположена во втором, верхнем впускном отверстии топливной форсунки, а начальное натяжение возвратной пружины может быть откалибровано для оба варианта поставки в одной и той же процедуре.

Недостатком регулировочной втулки, описанной в опубликованной заявке на европейский патент № 0 826 107, является риск повреждения внутренней части клапана при установке регулировочной втулки и риск последующей неисправности топливной форсунки в результате этого. утечек или отложений стертой или отколотой стружки. Повреждения могут быть вызваны самой регулировочной втулкой, но также могут быть вызваны инструментом, используемым для установки регулировочной втулки.

РЕЗЮМЕ

Топливная форсунка согласно настоящему изобретению имеет отверстие в регулировочной втулке, которое сохраняет постоянным усилие, необходимое для вдавливания регулировочной втулки в отверстие топливной форсунки.

Введение двух вырезов, смещенных друг от друга на 120°, может позволить распространить защемляющее действие регулировочной втулки на большую область стены.

Конструкция регулировочной втулки может быть симметричной, с одним вырезом на каждом конце, поскольку это позволяет исключить производственный этап выравнивания регулировочной втулки перед установкой.

Кроме того, вырезы могут быть выполнены в форме прямоугольника вплоть до угла и, таким образом, могут быть легко введены в регулировочную втулку.

В области вырезов регулировочная втулка может иметь скошенные осевые кромки, что может предотвратить повреждение внутренней части клапана при сборке.

Примеры вариантов осуществления настоящего изобретения схематически показаны на чертежах и подробно поясняются в последующем описании.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

РИС. 1 представляет собой схематический вид в разрезе первого примерного варианта осуществления топливной форсунки в соответствии с настоящим изобретением.

РИС. 2А представляет собой схематический вид сбоку регулировочной втулки.

РИС. 2В представляет собой схематический вид сверху регулировочной втулки.

РИС. 3А представляет собой схематический вид регулировочной втулки для первого примерного варианта осуществления топливной форсунки в соответствии с настоящим изобретением.

РИС. 3B представляет собой схематический вид сверху регулировочной втулки для первого примерного варианта осуществления топливной форсунки в соответствии с настоящим изобретением.

РИС. 4А представляет собой схематический вид сбоку регулировочной втулки для второго примерного варианта осуществления топливной форсунки в соответствии с настоящим изобретением.

РИС. 4B представляет собой схематический вид сверху регулировочной втулки для второго примерного варианта осуществления топливной форсунки в соответствии с настоящим изобретением.

РИС. 5А представляет собой схематический вид сбоку регулировочной втулки для третьего примерного варианта осуществления топливной форсунки в соответствии с настоящим изобретением.

РИС. 5B представляет собой схематический вид сверху регулировочной втулки для третьего примерного варианта осуществления топливной форсунки в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ

Пример варианта осуществления топливной форсунки 1 с электромагнитным управлением, показанный на фиг. 1 имеет трубчатый сердечник 2, окруженный соленоидной катушкой 11, служит впускным патрубком топлива и имеет постоянный наружный диаметр по всей длине. Кожух катушки 3, градуированный в радиальном направлении, вмещает обмотку катушки соленоида 11 и в сочетании с сердечником 2 позволяет топливной форсунке 1 иметь компактную конструкцию в области катушки соленоида 11.

1 имеет трубчатый сердечник 2, окруженный соленоидной катушкой 11, служит впускным патрубком топлива и имеет постоянный наружный диаметр по всей длине. Кожух катушки 3, градуированный в радиальном направлении, вмещает обмотку катушки соленоида 11 и в сочетании с сердечником 2 позволяет топливной форсунке 1 иметь компактную конструкцию в области катушки соленоида 11.

Трубчатый металлический переходник 12 соединяется с нижним концом 9 сердечника 2, напр. сваркой так, чтобы они были концентричны главной оси 10 топливной форсунки 1 и образовывали уплотнение. Переходник 12 в осевом направлении окружает часть конца сердечника 9. Градиентная оболочка катушки 3 частично закрывает сердечник 2, а ее ступенька 15, имеющая больший диаметр, закрывает в осевом направлении, по крайней мере, часть переходника 12. Трубчатая опора седла клапана 16, которая может быть жестко закреплена соединенный с переходником 12, проходит вниз по потоку от корпуса катушки 3 и переходника 12. Продольное отверстие 17, которое концентрично большой оси 10 топливной форсунки 1, проходит через опору седла клапана 16. В продольном отверстии 17 расположен, например, трубчатая игла клапана 19, выходной конец 20 которого может быть соединен, например, сваркой со сферическим запорным элементом 21 клапана, на периферии которого, например, для протекания топлива предусмотрено пять плоских участков 22.

В продольном отверстии 17 расположен, например, трубчатая игла клапана 19, выходной конец 20 которого может быть соединен, например, сваркой со сферическим запорным элементом 21 клапана, на периферии которого, например, для протекания топлива предусмотрено пять плоских участков 22.

Топливная форсунка 1 приводится в действие электромагнитным способом обычным образом. Электромагнитная цепь, имеющая соленоидную катушку 11, сердечник 2 и якорь 27, служит для осевого перемещения иглы клапана 19 и, следовательно, для открытия топливной форсунки 1 против усилия пружины возвратной пружины 25 и для закрытия топливной форсунки 1. Якорь 27 соединен с концом иглы клапана 19.противоположный запорный элемент 21, первым сварным швом 28, и совмещен с сердечником 2. В продольном отверстии 17 цилиндрический элемент 29 седла клапана, имеющий неподвижное седло клапана, установлен на выходном конце опоры 16 седла клапана. напротив сердечника 2, например, с помощью сварки, чтобы образовать уплотнение.

Направляющее отверстие 32 седла клапана 29 служит для направления запорного элемента 21 вдоль большой оси 10 топливной форсунки 1 при осевом перемещении иглы 19 клапана с якорем 27. Сферический запорный элемент 21 взаимодействует с седло клапана элемента седла клапана 29, который сужается в направлении потока в виде усеченного конуса. Окружность седла клапана 29 имеет диаметр, немного меньший диаметра продольного отверстия 17 опоры седла клапана 16. Торец седла клапана 29, обращенный в сторону от затвора клапана 21, жестко и концентрически соединен напр. чашеобразный распылительный диск 34 с отверстиями, использующий, например, кольцевой герметичный второй сварной шов 37, выполненный, например, с помощью лазера.

В дополнение к базовой части 38, к которой седло клапана 29прикреплен, и в котором образовано по меньшей мере одно распылительно-выпускное отверстие 39, т.е. с помощью эрозии или штамповки чашеобразный распылительный диск 34 с отверстиями имеет окружной удерживающий обод 40, проходящий в направлении вниз по потоку. Удерживающий обод 40 конически отогнут наружу в направлении вниз по потоку, так что он упирается во внутреннюю стенку опоры 16 седла клапана, образованную продольным отверстием 17, и в этом случае происходит радиальное сжатие. Кроме того, прямой поток топлива вне распылительно-выпускного отверстия 39, во впускной тракт двигателя внутреннего сгорания, предотвращается третьим сварным швом 41 между перфорированным диском 34 распылителя и опорой седла 16. Защитный колпак 43 расположен по окружности опоры седла клапана 16, на выходе из нее. конец, обращенный от сердечника 2, и соединен с опорой 16 седла клапана, например с помощью защелкивающегося соединения.

Удерживающий обод 40 конически отогнут наружу в направлении вниз по потоку, так что он упирается во внутреннюю стенку опоры 16 седла клапана, образованную продольным отверстием 17, и в этом случае происходит радиальное сжатие. Кроме того, прямой поток топлива вне распылительно-выпускного отверстия 39, во впускной тракт двигателя внутреннего сгорания, предотвращается третьим сварным швом 41 между перфорированным диском 34 распылителя и опорой седла 16. Защитный колпак 43 расположен по окружности опоры седла клапана 16, на выходе из нее. конец, обращенный от сердечника 2, и соединен с опорой 16 седла клапана, например с помощью защелкивающегося соединения.

Глубина вставки элемента седла клапана 29, имеющего чашеобразный распылительный диск 34 с отверстиями, задает подъем иглы клапана 19. В случае, когда электромагнитная катушка 11 не находится под напряжением, одно конечное положение иглы клапана 19устанавливается за счет контакта запорного элемента 21 клапана с седлом клапана поверхности 29 седла клапана, а в случае подачи питания на катушку соленоида 11 другое конечное положение иглы клапана 19 получается в результате контакта якоря 27 с конец сердечника 9.

Катушка соленоида 11 окружена, по крайней мере, одним проводящим элементом 45, который может быть выполнен в виде зажима, используется как ферромагнитный элемент и, по крайней мере, частично окружает катушку соленоида 11 в окружном направлении, и один конец которого упирается в сердечник 2, а другой конец упирается в опору 16 седла клапана и может быть соединен с ней, например сваркой, пайкой или клеевым соединением.

Регулировочная втулка 48, которая вставляется в центральное отверстие 46 сердечника 2, проходящего концентрично главной оси 10 топливной форсунки 1, и может быть изготовлена, например, из катаной пружинной стали, используется для регулировки начального натяжения пружины. возвратной пружины 25, которая упирается в регулировочную втулку 48, а противоположная сторона которой, в свою очередь, упирается в иглу 19 клапана. отверстие 46 активной зоны 2 в восходящем направлении. Это создает зазор 51 между стенкой 47 и концом 53 со стороны впуска регулировочной втулки 48, зазор, по меньшей мере, устанавливающий регулировочную втулку 48 на достаточном расстоянии от стенки 47, чтобы предотвратить прикладывание монтажного инструмента к концу 53 регулировочной втулки 48 со стороны впуска. от соприкосновения со стенкой 47. Более подробное описание конструкции согласно настоящему изобретению, а также дополнительные примеры вариантов осуществления проиллюстрированы на фиг. от 3 до 5,

от соприкосновения со стенкой 47. Более подробное описание конструкции согласно настоящему изобретению, а также дополнительные примеры вариантов осуществления проиллюстрированы на фиг. от 3 до 5,

Топливная форсунка 1 в значительной степени окружена экструзионным пластиковым покрытием 50, которое проходит в осевом направлении от сердечника 2 через электромагнитную катушку 11 и по крайней мере один проводящий элемент 45 к опоре седла клапана 16, по крайней мере один проводящий элемент 45, будучи полностью закрытым в осевом и окружном направлениях. Это пластиковое экструзионное покрытие 50 может включать штекерный разъем 52, который также экструдирован.

Граница пластикового экструзионного покрытия 50, расположенная напротив запорного элемента 21 клапана, образует боковую поверхность 54 кольцевой канавки 56, выполненной по окружности конца 55 сердечника 2 со стороны впуска. Основание 57 канавки кольцевой канавки 56 с верхним уплотнительным кольцом 58, образованным по окружности сердечника 2. Граница кольцевой канавки 56, противоположная боковой поверхности 54, образована пластмассовым стопорным кольцом 60, выполненным за одно целое с топливным фильтром 61. Топливный фильтр 61 проходит в центральное отверстие 46 активной зоны 2 на его конце 55 со стороны впуска и отфильтровывает компоненты топлива, размер которых может вызвать закупорку или повреждение топливной форсунки.

Граница кольцевой канавки 56, противоположная боковой поверхности 54, образована пластмассовым стопорным кольцом 60, выполненным за одно целое с топливным фильтром 61. Топливный фильтр 61 проходит в центральное отверстие 46 активной зоны 2 на его конце 55 со стороны впуска и отфильтровывает компоненты топлива, размер которых может вызвать закупорку или повреждение топливной форсунки.

После установки топливного фильтра 61 буртик 60, направленный радиально наружу и образующий боковую поверхность кольцевой канавки 56 уплотнительного кольца 58, упирается, например, в непосредственно на торце 63 конца 55 сердечника 2 со стороны впуска или образует небольшой осевой зазор по отношению к торцу 63. Чтобы достичь такого состояния монтажа, с помощью инструмента можно приложить очень небольшое усилие. который действует в осевом направлении, вдоль главной оси 10 топливной форсунки 1, на топливный фильтр 61, в результате чего выступ 65 удерживающего кольца 60 может защелкнуться в канавке 66 по окружности сердечника 2. Поскольку выступ 65 удерживающего кольца 60 защелкивается по внешней окружности активной зоны 2, нет необходимости вдавливать топливный фильтр 61 в центральное отверстие 46 активной зоны 2, что может привести к образованию стружки. Вместо этого производится посадка с зазором между основанием 67 топливного фильтра 61, проходящим в осевом направлении в направлении большой оси 10 топливной форсунки 1, и стенкой 47 центрального отверстия 46 сердечника 2, вплоть до выступа 69.на основании 67, а часть топливного фильтра 61, расположенная за буртиком 69, проходит через центральное отверстие 46 на заметном расстоянии от стенки 47 активной зоны 2, не касаясь ее.

Поскольку выступ 65 удерживающего кольца 60 защелкивается по внешней окружности активной зоны 2, нет необходимости вдавливать топливный фильтр 61 в центральное отверстие 46 активной зоны 2, что может привести к образованию стружки. Вместо этого производится посадка с зазором между основанием 67 топливного фильтра 61, проходящим в осевом направлении в направлении большой оси 10 топливной форсунки 1, и стенкой 47 центрального отверстия 46 сердечника 2, вплоть до выступа 69.на основании 67, а часть топливного фильтра 61, расположенная за буртиком 69, проходит через центральное отверстие 46 на заметном расстоянии от стенки 47 активной зоны 2, не касаясь ее.

РИС. 2А и 2В показаны схематический вид сверху и вид сверху примерного варианта осуществления регулировочной втулки 48. На всех фигурах одинаковые детали обозначены одинаковыми ссылочными позициями.

Регулировочная втулка 48 обычно запрессовывается в центральное отверстие 46 топливной форсунки 1 таким образом, чтобы вся длина, напр. 8 мм, регулировочная втулка соприкасается со стенкой 47 центрального отверстия 46 сердечника 2. Монтажный инструмент, необходимый для запрессовки регулировочной втулки 48, может производить стружку на стенке 47 в ответ на малейшее отклонение от большой оси 10 топливной форсунки 1, и это может привести к утечкам или неисправностям в топливной форсунке 1 из-за отложения стружки. Вид сверху на входной конец 53 регулировочной втулки 48, представленный на фиг. 2В показаны радиальные фаски 70 в области впускного конца 53 и выпускного конца 68, а также осевые фаски 71 в области прорези 72 регулировочной втулки 48 для предотвращения попадания стружки из регулировочной втулки 48 при ее установлено. Однако эти известные меры могут не предотвратить повреждения, вызванные монтажными инструментами.

8 мм, регулировочная втулка соприкасается со стенкой 47 центрального отверстия 46 сердечника 2. Монтажный инструмент, необходимый для запрессовки регулировочной втулки 48, может производить стружку на стенке 47 в ответ на малейшее отклонение от большой оси 10 топливной форсунки 1, и это может привести к утечкам или неисправностям в топливной форсунке 1 из-за отложения стружки. Вид сверху на входной конец 53 регулировочной втулки 48, представленный на фиг. 2В показаны радиальные фаски 70 в области впускного конца 53 и выпускного конца 68, а также осевые фаски 71 в области прорези 72 регулировочной втулки 48 для предотвращения попадания стружки из регулировочной втулки 48 при ее установлено. Однако эти известные меры могут не предотвратить повреждения, вызванные монтажными инструментами.

Описанные примерные варианты осуществления настоящего изобретения противодействуют этому и могут привести к более простой и надежной установке регулировочной втулки 48, которая может быть выполнена без повреждения стенки 47 или регулировочной втулки 48.

РИС. 3А и 3В показаны схематический вид сверху и вид сверху первого примерного варианта осуществления регулировочной втулки 48 топливной форсунки 1 согласно настоящему изобретению.

Длина регулировочной втулки 48 может быть увеличена, например, на 2 мм по сравнению с обычными конструкциями. Это позволяет его концу 53 со стороны впуска перекрывать ступеньку 49.стенки 47 центрального проема 46 ядра 2, причем в приведенном примере стенка имеет несколько ступеней. Следовательно, конец 53 регулировочной втулки 48 со стороны впуска может не упираться во внутреннюю стенку 47 центрального отверстия 46, а вместо этого образует зазор 51. Если к концу 53 регулировочной втулки 48 со стороны впуска приложить инструмент, чтобы установить втулке 48 зазор 51 может препятствовать ее контакту со стенкой 47 центрального отверстия 46. Таким образом можно предотвратить образование стружки при наклоне инструмента. Кроме того, большая габаритная длина регулировочной втулки 48 упрощает монтаж, так как монтажный инструмент не нужно вставлять так далеко в центральное отверстие 46 топливной форсунки 1.

После шага 49 большая общая длина регулировочной втулки 48 создает большую контактную поверхность между регулировочной втулкой 48 и стенкой 47. Соответственно, первый пример осуществления регулировочной втулки 48 топливной форсунки 1 согласно настоящему изобретению имеет вырез 59а в конце 53 со стороны впуска для компенсации большей общей длины, так что результирующее защемляющее действие регулировочной втулки 48 будет таким же, как и в обычном устройстве, и для установки регулировочной втулки 48 не потребуется большее усилие. контекст, вырез 59а может быть прямоугольным, но может также иметь и другие формы, такие как округлая форма. Это может уменьшить площадь контакта со стенкой 47 до такой степени, что прижимное усилие останется таким же, как у обычной регулировочной втулки.

На виде сверху конца 53 со стороны впуска примерного варианта осуществления регулировочной втулки 48, показанного на ФИГ. 3В, можно отказаться от радиальных скосов 70 на входном конце 53, что упрощает изготовление регулировочной втулки 48.

ФИГ. 4А и 4В показаны схематический вид сверху и вид сверху второго примерного варианта осуществления регулировочной втулки 48 топливной форсунки 1 согласно настоящему изобретению.

Регулировочная втулка 48 вместо одного выреза 59а имеет два выреза 59b, которые могут быть смещены друг относительно друга на угол 120°. ИНЖИР. 4А показаны вырезы 59b, закрытые выступающими крыльями 73 регулировочной втулки 48, но они видны на фиг. 4Б.

В этом контексте длина вырезов 59b может оставаться такой же, как, например, в первом примерном варианте осуществления, показанном на ФИГ. 3А и 3В. В данной конфигурации учтено, что из-за того, что регулировочная втулка 48 выполнена в виде упругой пружинной втулки, на нее действуют напряжения, от которых регулировочная втулка 48 упирается в стенку 47 центрального отверстия 46 сердечника 2 не всей своей поверхностью, а с осевыми параллельными контактными линиями, которые проходят на регулировочной втулке 48, по существу, вдоль крыльев 73 регулировочной втулки 48 и напротив паза 72. Два выреза 59b обеспечивают более равномерный контакт и, таким образом, лучшее распределение силы и лучшее защемляющее действие.

Два выреза 59b обеспечивают более равномерный контакт и, таким образом, лучшее распределение силы и лучшее защемляющее действие.

РИС. 5A и 5B показывают схематический вид сверху и вид сверху третьего примерного варианта осуществления регулировочной втулки 48 топливной форсунки 1 согласно настоящему изобретению.

Пример выполнения регулировочной втулки 48, которую можно изготовить и установить простым способом, показан на ФИГ. 5А и 5В. В соответствии с настоящим изобретением регулировочная втулка 48 имеет большую общую длину, но имеет вырез 59.c не только на входном конце 53, но и на выпускном конце 68, причем вырезы, например, только вдвое короче, чем в вышеупомянутых примерных вариантах осуществления. Это также позволяет прижимной силе регулировочной втулки 48 оставаться неизменной. Преимущество примерного варианта осуществления может заключаться в симметричности регулировочной втулки 48, которая может быть собрана ненаправленным образом, так что может быть устранена необходимость в этапе способа выравнивания детали перед установкой.

Настоящее изобретение не ограничивается представленными примерными вариантами осуществления и может также применяться к другим конструкциям топливных форсунок 1, таких как топливные форсунки для непосредственного впрыска топлива в камеру сгорания двигателя внутреннего сгорания, а также топливные форсунки в системе Common-Rail.

Влияние профиля скорости впрыска на процесс сгорания и выбросы в дизельном двигателе

На этой странице

РезюмеВведениеВыводыКонфликты интересовСсылкиАвторские праваСтатьи по теме

импульсы могут вызвать изменение профиля скорости нагнетания для последовательного импульса нагнетания, хотя другие параметры управления остаются теми же. Изменения формы скорости впрыска, которые влияют на смешивание топлива с воздухом и процесс сгорания, будут важны для разработки стратегии впрыска. В этом исследовании было проведено численное моделирование CFD с использованием KIVA-3V для изучения влияния формы скорости впрыска на сгорание и выбросы дизельного топлива. После того, как модель была подтверждена экспериментальными результатами, были исследованы пять различных форм (включая прямоугольник, наклон, треугольник, трапецию и клин) профилей скорости закачки. Результаты моделирования показывают, что форма скорости впрыска может иметь очевидное влияние на процесс тепловыделения и следы тепловыделения, которые вызывают различные процессы сгорания и выбросы. Замечено, что базовая прямоугольная (плоская) форма скорости впрыска может иметь лучший баланс между выбросами NOx и сажи, чем другие исследованные формы. Поскольку клиновидная форма обеспечивает самые низкие выбросы NOx из-за замедленного выделения тепла, она дает самые высокие выбросы сажи среди пяти форм. Трапециевидная форма имеет самые низкие выбросы сажи, а выбросы NOx не самые высокие. Самые высокие выбросы NOx были получены при треугольной форме из-за более высокой пиковой скорости закачки.

После того, как модель была подтверждена экспериментальными результатами, были исследованы пять различных форм (включая прямоугольник, наклон, треугольник, трапецию и клин) профилей скорости закачки. Результаты моделирования показывают, что форма скорости впрыска может иметь очевидное влияние на процесс тепловыделения и следы тепловыделения, которые вызывают различные процессы сгорания и выбросы. Замечено, что базовая прямоугольная (плоская) форма скорости впрыска может иметь лучший баланс между выбросами NOx и сажи, чем другие исследованные формы. Поскольку клиновидная форма обеспечивает самые низкие выбросы NOx из-за замедленного выделения тепла, она дает самые высокие выбросы сажи среди пяти форм. Трапециевидная форма имеет самые низкие выбросы сажи, а выбросы NOx не самые высокие. Самые высокие выбросы NOx были получены при треугольной форме из-за более высокой пиковой скорости закачки.

1. Введение

Система впрыска топлива с общей топливной рампой высокого давления (HPCR) обеспечивает значительные преимущества для оптимизации смешивания топливовоздушной смеси и управления воспламенением, сгоранием и выбросами в дизельных двигателях. С помощью электронных контроллеров система HPCR позволяет очень гибко регулировать давление впрыска, количество впрыскиваемого топлива, время впрыска и количество импульсов впрыска в каждом цикле сгорания [1–3]. Затем оптимизированные стратегии впрыска могут улучшить сгорание дизельного двигателя для снижения шума при сгорании, высокой эффективности сгорания и низкого уровня выбросов [4, 5]. Он также может обеспечить постинъекцию для помощи системе последующей обработки для регенерации. В последние годы в качестве пьезоинжекторов широко используются системы впрыска ВВД [6, 7]; время впрыска и продолжительность впрыска для каждого импульса можно контролировать более точно. Затем все больше и больше используются стратегии множественного впрыска для минимизации выбросов и расхода топлива.

С помощью электронных контроллеров система HPCR позволяет очень гибко регулировать давление впрыска, количество впрыскиваемого топлива, время впрыска и количество импульсов впрыска в каждом цикле сгорания [1–3]. Затем оптимизированные стратегии впрыска могут улучшить сгорание дизельного двигателя для снижения шума при сгорании, высокой эффективности сгорания и низкого уровня выбросов [4, 5]. Он также может обеспечить постинъекцию для помощи системе последующей обработки для регенерации. В последние годы в качестве пьезоинжекторов широко используются системы впрыска ВВД [6, 7]; время впрыска и продолжительность впрыска для каждого импульса можно контролировать более точно. Затем все больше и больше используются стратегии множественного впрыска для минимизации выбросов и расхода топлива.

Было установлено, что при использовании стратегий многократного впрыска волны давления, существующие в системе HPCR, могут оказывать значительное влияние на давление нагнетания и скорость нагнетания последовательных импульсов нагнетания [8, 9]. Когда импульс впрыска завершен, клапан форсунки закрывается; волна давления внутри топливопровода колеблется между клапаном форсунки и общей рампой. Даже давление в рампе во время впрыска довольно стабильное, все еще существует волна давления, вызванная закрытием клапана форсунки. Тогда фактическое давление нагнетания и скорость нагнетания очередного импульса нагнетания будут изменяться волной давления [10, 11]. Когда время начала последующего импульса впрыска находится как раз на пике волны давления, его давление впрыска в начале будет выше, чем давление в рампе. В противном случае давление впрыска будет ниже давления в рампе. Тогда интервалы между двумя соседними импульсами нагнетания играют очень важную роль в управлении давлением нагнетания и скоростью нагнетания последующего импульса нагнетания.

Когда импульс впрыска завершен, клапан форсунки закрывается; волна давления внутри топливопровода колеблется между клапаном форсунки и общей рампой. Даже давление в рампе во время впрыска довольно стабильное, все еще существует волна давления, вызванная закрытием клапана форсунки. Тогда фактическое давление нагнетания и скорость нагнетания очередного импульса нагнетания будут изменяться волной давления [10, 11]. Когда время начала последующего импульса впрыска находится как раз на пике волны давления, его давление впрыска в начале будет выше, чем давление в рампе. В противном случае давление впрыска будет ниже давления в рампе. Тогда интервалы между двумя соседними импульсами нагнетания играют очень важную роль в управлении давлением нагнетания и скоростью нагнетания последующего импульса нагнетания.

В настоящее время большинство стратегий впрыска для дизельных двигателей разработаны таким образом, чтобы избежать разного давления впрыска между импульсами впрыска, чтобы обеспечить простое управление процессами сгорания. Тем не менее, такого рода устройства могут быть не лучшим вариантом для достижения оптимального сгорания и минимальных выбросов. Увеличенное или уменьшенное давление впрыска, а затем изменение скорости впрыска и даже форма скорости впрыска для последующего импульса впрыска могут привести к требуемому улучшению смешивания топливовоздушной смеси и скорости сгорания в конкретных условиях работы двигателя. Для этого вопроса все еще необходимы дополнительные исследования, чтобы получить четкое представление о том, как различное давление, различная скорость впрыска и различная форма скорости впрыска между импульсами впрыска влияют на процесс сгорания и выбросы.

Тем не менее, такого рода устройства могут быть не лучшим вариантом для достижения оптимального сгорания и минимальных выбросов. Увеличенное или уменьшенное давление впрыска, а затем изменение скорости впрыска и даже форма скорости впрыска для последующего импульса впрыска могут привести к требуемому улучшению смешивания топливовоздушной смеси и скорости сгорания в конкретных условиях работы двигателя. Для этого вопроса все еще необходимы дополнительные исследования, чтобы получить четкое представление о том, как различное давление, различная скорость впрыска и различная форма скорости впрыска между импульсами впрыска влияют на процесс сгорания и выбросы.

Предыдущие исследования показали, что влияние скоростей впрыска и их формы на процессы смешивания и сгорания топлива с воздухом имеют большое значение для организации сгорания дизельного топлива [12, 13]. Suh [13] провел эксперименты на высокоскоростном дизельном двигателе с непосредственным впрыском (HSDI), для которого степень сжатия 15,3 : 1 уменьшена с 17,8 : 1 путем модификации формы камеры сгорания, чтобы исследовать влияние стратегий двойного пилотного впрыска на производительность сгорания и выбросы выхлопных газов. Исследование показывает более низкие выбросы NOx (наблюдалось до 45,7%), тогда как уровень образования сажи практически не изменился в случае многократного впрыска. Десантес и др. [14] исследовали влияние формы скорости загрузки на производительность двигателя и выбросы. Из своего исследования, состоящего из двух частей, они пришли к выводу, что большая длина багажника и низкое давление в багажнике снижают выбросы NOx, но увеличивают удельный расход топлива при торможении (BSFC) и выбросы сажи. Более того, они обнаружили, что формы скоростей загрузочного типа вызывают существенное изменение режима диффузионного горения по сравнению с режимом горения с предварительным смешиванием.

Исследование показывает более низкие выбросы NOx (наблюдалось до 45,7%), тогда как уровень образования сажи практически не изменился в случае многократного впрыска. Десантес и др. [14] исследовали влияние формы скорости загрузки на производительность двигателя и выбросы. Из своего исследования, состоящего из двух частей, они пришли к выводу, что большая длина багажника и низкое давление в багажнике снижают выбросы NOx, но увеличивают удельный расход топлива при торможении (BSFC) и выбросы сажи. Более того, они обнаружили, что формы скоростей загрузочного типа вызывают существенное изменение режима диффузионного горения по сравнению с режимом горения с предварительным смешиванием.

Был проведен ряд исследований по изучению скорости впрыска системы HPCR, в частности, для одиночного импульса впрыска. Многократная закачка до сих пор не дает адекватного понимания скорости закачки с гибким интервалом закачки, в частности с учетом влияния волн давления. В настоящем исследовании применяется численное моделирование CFD для изучения того, как изменение скорости впрыска повлияет на процесс сгорания и выбросы в дизельных двигателях. Модель полного сгорания дизельного двигателя, включающая подмодели впрыска топлива, испарения, смешивания топлива с воздухом, сгорания и выбросов, была подтверждена требуемыми экспериментальными результатами. Затем были исследованы процесс сгорания и выбросы путем рассмотрения пяти форм скорости впрыска, которые, возможно, создаются системами HPCR под воздействием волны давления. Результаты моделирования дают представление о влиянии формы скорости впрыска на сгорание и выбросы дизельного топлива.

Модель полного сгорания дизельного двигателя, включающая подмодели впрыска топлива, испарения, смешивания топлива с воздухом, сгорания и выбросов, была подтверждена требуемыми экспериментальными результатами. Затем были исследованы процесс сгорания и выбросы путем рассмотрения пяти форм скорости впрыска, которые, возможно, создаются системами HPCR под воздействием волны давления. Результаты моделирования дают представление о влиянии формы скорости впрыска на сгорание и выбросы дизельного топлива.

2. Численная модель

2.1. Описание модели

Численное моделирование проводилось с использованием кода КИВА-3В [15], который был улучшен за счет введения нескольких подмоделей, как показано в таблице 1. Введенные подмодели были протестированы предыдущими исследователями [16], и было высказано предположение, что эти новые подмодели подходят для сжигания дизельного топлива. Для разрешения турбулентных течений в цилиндре использовалась модель ренормгруппы (RNG) k — ε турбулентности [17]. Теплоотдача от стенки рассчитывалась по модели, разработанной Ханом и Рейцем [18], в которой учитывались вариации как плотности газа, так и турбулентного числа Прандтля в пограничном слое.

Теплоотдача от стенки рассчитывалась по модели, разработанной Ханом и Рейцем [18], в которой учитывались вариации как плотности газа, так и турбулентного числа Прандтля в пограничном слое.

Процесс распыления моделировался методом частиц, где процессы распада инжектируемых капель моделировались моделью Кельвина-Гельмгольца-Рэлея-Тейлора (KH-RT) [19]. Используемая здесь модель столкновения была разработана Нордином [20] с улучшенной независимостью от сетки. Взаимодействие между брызгами и стенкой было представлено моделью, предложенной Han et al. [21], в которой рассматривались эффекты изменения плотности газа при моделировании размера вторичных капель при разбрызгивании.

Решатель CHEMKIN [22] был объединен с кодом КИВА-3В для расчета химической реакции. Механизм реакции с восстановленным н-гептаном [23] был использован для моделирования химии дизельного топлива, где образование сажи было решено феноменологической моделью, а образование NOx было представлено расширенным механизмом Зельдовича. Результаты моделирования [24] показали хорошее совпадение с экспериментальными результатами, которых можно было бы достичь при использовании метода моделирования.

Результаты моделирования [24] показали хорошее совпадение с экспериментальными результатами, которых можно было бы достичь при использовании метода моделирования.

2.2. Технические характеристики двигателя

В данном численном исследовании использовался дизельный двигатель HSDI (высокоскоростной непосредственный впрыск), такой же, как тот, который использовался для экспериментальных исследований Herfatmanesh et al. [9]. Двигатель имеет четыре клапана и рабочий объем 0,55 литра на цилиндр. Большинство параметров двигателя были сохранены такими же, как те, которые использовались в первоначальных экспериментах для проверки модели, за исключением некоторых модификаций, внесенных в форсунку для дальнейшего моделирования сгорания. Технические характеристики двигателя приведены в таблице 2.

2.3. Расчетная сетка

Так как используемая в исследованиях дизельная форсунка имеет 6 равнораспределенных отверстий, камера сгорания была представлена сеткой из секторов 60° с периодическими граничными условиями, как показано на рис. 1. Сетка для объема цилиндра в ВМТ (верхняя мертвая точка) имеет примерно 25 231 шестигранную ячейку. Типичный размер клетки меньше 3 мм в трех измерениях, что соответствует уровню, используемому Kim et al. [25]. Ким и др. также использовали КИВА-3В для их моделирования с сетками (2,2 × 2,2 × 3,0 мм 3 ), и их результаты продемонстрировали достаточную точность моделирования горения. Поэтому считается, что используемая здесь сетка дает достаточную точность для этих прогнозов.

1. Сетка для объема цилиндра в ВМТ (верхняя мертвая точка) имеет примерно 25 231 шестигранную ячейку. Типичный размер клетки меньше 3 мм в трех измерениях, что соответствует уровню, используемому Kim et al. [25]. Ким и др. также использовали КИВА-3В для их моделирования с сетками (2,2 × 2,2 × 3,0 мм 3 ), и их результаты продемонстрировали достаточную точность моделирования горения. Поэтому считается, что используемая здесь сетка дает достаточную точность для этих прогнозов.

2.4. Валидация модели

Представленная здесь валидация в основном сочеталась с экспериментальными результатами двигателей, представленными предыдущими исследователями [16]. Масса топлива за цикл для проверки составляла 1 мг для предварительного впрыска и 21 мг для основного впрыска. Частота вращения двигателя 1800 об/мин, давление впрыска 180 МПа. Остальные условия эксплуатации поддерживались такими же, как описано в [16]. На рис. 2 показано сравнение давления в цилиндре между результатами моделирования и эксперимента. Из рисунка видно, что достигнуто хорошее соответствие результатов эксперимента и моделирования. Для выбросов, показанных на рис. 3, были сопоставлены выбросы как NOx, так и сажи между экспериментальными результатами и моделированием путем изменения времени основного впрыска. Эти результаты показывают, что модель может прогнозировать выбросы с необходимой точностью.

Из рисунка видно, что достигнуто хорошее соответствие результатов эксперимента и моделирования. Для выбросов, показанных на рис. 3, были сопоставлены выбросы как NOx, так и сажи между экспериментальными результатами и моделированием путем изменения времени основного впрыска. Эти результаты показывают, что модель может прогнозировать выбросы с необходимой точностью.

3. Условия моделирования

Предыдущее экспериментальное исследование показало, что последовательный импульс впрыска может иметь очень различный профиль скорости впрыска. В то время как другие параметры остаются постоянными, увеличение интервала между импульсами впрыска может привести к тому, что форма скорости впрыска последовательного импульса постепенно станет более плоской. Форма скорости закачки последовательного импульса для интервала, который увеличился с 750 мкс с до 2500 мкс с, очень отличается, как показано на рисунке 4.

На рис. 4 видно, что средние скорости закачки для разных интервалов закачки сильно различаются. С увеличением интервала средняя скорость закачки продолжает снижаться, в частности, с 1250 до 1500, а затем до 1750 мкс с. Те темпы закачки интервалов менее 1250 мкс с имеют аналогичную тенденцию и форму. Они имеют высокий пик в начальной точке, а затем второй низкий пик после некоторого снижения. Заключительный этап имеет плавный убывающий наклон. Скорость закачки 1500 мкс с имеет некоторую задержку в начале, а затем демонстрирует такую же тенденцию, как и менее 1250 мкс с. После того, как интервал увеличивается в течение 1750 мкс с, все следы скоростей закачки имеют очень похожий профиль после более длительной задержки, чем у 1500 мкс с, затем имеют очень медленное увеличение и длительное и ровное постоянство и, наконец, быстро уменьшаются.

С увеличением интервала средняя скорость закачки продолжает снижаться, в частности, с 1250 до 1500, а затем до 1750 мкс с. Те темпы закачки интервалов менее 1250 мкс с имеют аналогичную тенденцию и форму. Они имеют высокий пик в начальной точке, а затем второй низкий пик после некоторого снижения. Заключительный этап имеет плавный убывающий наклон. Скорость закачки 1500 мкс с имеет некоторую задержку в начале, а затем демонстрирует такую же тенденцию, как и менее 1250 мкс с. После того, как интервал увеличивается в течение 1750 мкс с, все следы скоростей закачки имеют очень похожий профиль после более длительной задержки, чем у 1500 мкс с, затем имеют очень медленное увеличение и длительное и ровное постоянство и, наконец, быстро уменьшаются.

Принимая во внимание практическое изменение формы скорости закачки, в этом исследовании были выбраны пять различных форм скорости закачки для изучения эффектов. Как показано на рис. 5, среди пяти различных форм скорости впрыска общее количество топлива, ширина импульса и средняя скорость впрыска поддерживаются одинаковыми. В то время как прямоугольная форма имеет полностью плоскую скорость закачки, наклонная форма имеет плавный рост по всему импульсу, а клиновидная форма имеет немного более крутой рост в начале, а затем остается плоской на поздней стадии. Форма треугольника состоит только из стадии увеличения, а затем стадии уменьшения с наивысшей пиковой скоростью в средней точке. Трапеция имеет более быстрое увеличение в начале и быстрое уменьшение в конце, но между ними есть плоская стадия.

5, среди пяти различных форм скорости впрыска общее количество топлива, ширина импульса и средняя скорость впрыска поддерживаются одинаковыми. В то время как прямоугольная форма имеет полностью плоскую скорость закачки, наклонная форма имеет плавный рост по всему импульсу, а клиновидная форма имеет немного более крутой рост в начале, а затем остается плоской на поздней стадии. Форма треугольника состоит только из стадии увеличения, а затем стадии уменьшения с наивысшей пиковой скоростью в средней точке. Трапеция имеет более быстрое увеличение в начале и быстрое уменьшение в конце, но между ними есть плоская стадия.

Хотя эти формы рассматриваются здесь больше для теоретического анализа, сходные профили могут быть получены при определенных условиях закачки, в частности, трапеция, которая более близка к большинству практических профилей скорости закачки. Для изучения влияния формы скорости впрыска предполагалось, что все топливо впрыскивается до ВМТ с моментом впрыска 8,6°С до ВМТ. Количество топлива составляет 49,2 мг.

Количество топлива составляет 49,2 мг.

4. Результат и обсуждение

4.1. Влияние на процесс горения и скорость тепловыделения

Кривые давления в цилиндре и кривые скорости тепловыделения для пяти случаев представлены на рисунке 6. Поскольку прямоугольная форма имеет самую высокую скорость впрыска в начальной точке, ее момент зажигания является самым ранним, и в начале тепловыделения темп имеет более быстрое увеличение, чем другие формы. Поскольку первый треугольник имеет самую высокую скорость впрыска вблизи ВМТ, он производит самую высокую скорость тепловыделения вблизи ВМТ.

На поздней стадии сгорания, поскольку прямоугольная и наклонная формы не получают дальнейшего увеличения скорости впрыска, увеличение скорости тепловыделения не так очевидно по сравнению с другими тремя формами. Клиновидная имеет более поздний пик на поздней стадии из-за самой высокой скорости закачки в течение длительного времени на поздней стадии закачки.

Основной процесс можно проанализировать, изучив распределение температуры в цилиндрах. Результаты для четырех различных углов поворота коленчатого вала показаны в Таблице 3. На начальной и поздней стадиях впрыска топлива показано, что распределения температуры в цилиндрах очень похожи для всех пяти форм. Но к средней стадии горения (около 5°C ATDC) треугольник и трапеция имеют явно большие области высокой температуры, чем другие три формы. Это может быть связано с более высокой скоростью закачки на средней стадии закачки для этих двух форм.

Результаты для четырех различных углов поворота коленчатого вала показаны в Таблице 3. На начальной и поздней стадиях впрыска топлива показано, что распределения температуры в цилиндрах очень похожи для всех пяти форм. Но к средней стадии горения (около 5°C ATDC) треугольник и трапеция имеют явно большие области высокой температуры, чем другие три формы. Это может быть связано с более высокой скоростью закачки на средней стадии закачки для этих двух форм.

На поздней стадии горения (такой как 10°CA ATDC, как показано в таблице 3) все пять имеют одинаковое распределение температуры, хотя клин имеет наименьшую область высокой температуры (красный цвет), а склон имеет наименьшую площадь середины -высокая температура (желтый цвет). В Таблице 3 видно, что наклонные и клиновидные формы все еще имеют явное распыление топлива в ВМТ, в то время как в других формах впрыск почти полностью прекратился. Это может быть связано с более высокой скоростью закачки на поздней стадии закачки при наклонной и клиновидной форме.

При анализе кривых температуры в цилиндрах от кривых давления в цилиндрах для пяти форм, по результатам, показанным на рисунке 7, можно заметить, что они согласуются с информацией, показанной в таблице 3. Хотя начальное повышение температуры не происходят слишком рано для трапециевидных и треугольных форм, их температуры очень быстро увеличиваются и сохраняют более высокие значения, чем другие три формы. Для клиновидной формы его температура не столь высока, хотя пиковое значение тепловыделения примерно в два раза выше, чем у прямоугольной формы. Основная причина может заключаться в том, что его наибольшее выделение тепла происходит на более позднем этапе по сравнению с другими формами.

4.2. Влияние на выбросы

Исходя из разницы пиковых температур в цилиндрах (как показано на рис. 7), треугольная форма показывает самые высокие выбросы NOx, а клиновидная форма показывает самые низкие выбросы NOx, как показано на рис. 8. Особой точкой является что прямоугольная форма имеет более низкую пиковую температуру, чем наклонная, но ее выбросы NOx выше. Проверяя распределения температуры в цилиндрах двух форм (как показано в Таблице 3), можно заметить, что область высокой температуры прямоугольной формы больше, чем наклонная при угле поворота коленчатого вала, при котором сгорание будет завершено.

Проверяя распределения температуры в цилиндрах двух форм (как показано в Таблице 3), можно заметить, что область высокой температуры прямоугольной формы больше, чем наклонная при угле поворота коленчатого вала, при котором сгорание будет завершено.

Выбросы сажи и NOx, как показано на рис. 9, в основном показывают их взаимосвязь как компромисс. Но треугольник, который имеет самые высокие выбросы NOx, не следует тенденции к самым низким выбросам сажи. Изучив скорости тепловыделения, можно увидеть, что его пиковая скорость тепловыделения слишком ранняя по сравнению с другими. Причиной большего количества выбросов сажи является то, что было впрыснуто много топлива из-за самой высокой скорости впрыска. Следовательно, внутри камеры поршня может образовываться пленка жидкости, как показано в Таблице 3. Если выбросы NOx и сажи считаются важными факторами, прямоугольная форма может иметь лучший компромисс между ними, в то время как треугольная форма является наихудшим случаем. Для практических применений это означает, что следует избегать высокого пика в форме скорости закачки.

На рис. 10 показаны результаты выбросов CO и HC. Для треугольной формы из-за самой высокой температуры в цилиндрах выбросы углеводородов самые низкие. Но его выбросы CO являются самыми высокими. Это может быть связано с плохим смешиванием топлива и воздуха, в то время как большая часть топлива впрыскивается на средней стадии с очень высокой скоростью впрыска. Клиновидная форма также имеет очень высокие выбросы CO, поскольку она обеспечивает высокую скорость закачки на поздней стадии закачки. Его выбросы УВ самые высокие. Очевидно, это связано с низкой температурой горения. Наклон и прямоугольник имеют низкие выбросы CO, но высокие выбросы HC. Это может быть связано с тем, что скорость их закачки плоская по сравнению с другими формами. С одной стороны, постоянная скорость закачки может привести к лучшему перемешиванию, а затем к снижению выбросов CO. С другой стороны, их низкие температуры сгорания способствуют высокому уровню выбросов УВ. Можно заметить, что наклон имеет более низкие выбросы CO и HC, чем прямоугольная форма. Это говорит о том, что медленное увеличение скорости закачки может улучшить выбросы как углеводородов, так и CO, по сравнению с абсолютно неизменной скоростью закачки.

Это говорит о том, что медленное увеличение скорости закачки может улучшить выбросы как углеводородов, так и CO, по сравнению с абсолютно неизменной скоростью закачки.

Имея этот набор симуляций, можно предположить, что различная форма скорости впрыска для отдельного импульса впрыска также может влиять на процесс сгорания и выбросы. Прямоугольная форма может иметь лучший баланс между выбросами NOx и сажи, потому что другие формы с более высокой скоростью впрыска в какой-то момент (временной) приведут к более высоким выбросам NOx или сажи.

5. Выводы

В представленной исследовательской работе с помощью численного моделирования на основе CFD-кода КИВА-3В исследовано влияние изменений формы скорости закачки, вызванных различными интервалами закачки. На основании результатов были сделаны следующие выводы: (i) Форма скорости впрыска влияет на процесс сгорания дизельного топлива, смешение в цилиндрах, скорость выделения тепла и распределение температуры в цилиндрах. Треугольная форма имеет самую высокую пиковую температуру сгорания из-за слишком высокой скорости впрыска в какой-то точке впрыска. Температура сгорания клиновидной формы является самой низкой на большинстве стадий сгорания из-за позднего момента зажигания. (ii) Прямоугольная форма может иметь лучший баланс между выбросами NOx и сажей, в то время как другие формы с более высокой скоростью впрыска в какой-то момент (временно) приведут к более высокие выбросы NOx или сажи. (iii) Форма треугольника дает самые высокие выбросы NOx из-за самой высокой температуры сгорания. Трапециевидная форма показывает самые низкие выбросы сажи из-за лучшего перемешивания и высокой температуры сгорания. (iv) Наклонная форма имеет самые низкие выбросы CO и не очень высокие выбросы HC. Что касается выбросов CO и HC, это лучше, чем прямоугольная форма.

Треугольная форма имеет самую высокую пиковую температуру сгорания из-за слишком высокой скорости впрыска в какой-то точке впрыска. Температура сгорания клиновидной формы является самой низкой на большинстве стадий сгорания из-за позднего момента зажигания. (ii) Прямоугольная форма может иметь лучший баланс между выбросами NOx и сажей, в то время как другие формы с более высокой скоростью впрыска в какой-то момент (временно) приведут к более высокие выбросы NOx или сажи. (iii) Форма треугольника дает самые высокие выбросы NOx из-за самой высокой температуры сгорания. Трапециевидная форма показывает самые низкие выбросы сажи из-за лучшего перемешивания и высокой температуры сгорания. (iv) Наклонная форма имеет самые низкие выбросы CO и не очень высокие выбросы HC. Что касается выбросов CO и HC, это лучше, чем прямоугольная форма.

Acronyms

| ATDC: | After top dead centre |

| BTDC: | Before top dead centre |

| CA: | Crank angle |

| CFD: | Computational fluid dynamics |

| CO: | Carbon monoxide |

| EOI: | End of injection |

| HC: | Hydrocarbon |

| HPCR: | High pressure common rail |

| HRR: | Heat release rate |

| HSDI: | High speed direct injection |

| NOx: | Nitrogen oxides |

| PM: | Particulate matters |

| ВМТ: | Верхняя мертвая точка. |

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в связи с публикацией данной статьи.

Ссылки

Дж. Хинкельбейн, К. Сандикчиоглу, С. Пишингер, М. Лэмпинг и Т. Кёрфер, «Управление процессом сгорания дизельного топлива с помощью усовершенствованного управления с обратной связью и гибкого инструмента формирования скорости впрыска»,

Посмотреть по адресу:

Сайт издателя | Google Scholar

X. Li, H. Zhou, L. M. Zhao, L. Su, H. Xu и F. Liu, «Влияние разделенного впрыска в сочетании с завихрением на характеристики сгорания в дизельных двигателях с прямым впрыском», Преобразование энергии и управление , vol. 129, стр. 180–188, 2016.

Посмотреть по адресу:

Сайт издателя | Google Scholar

П.

Димитриу, З. Пэн, В. Ван, Б. Гао и М. Веллерс, «Влияние усовершенствованных стратегий впрыска на однородность топливовоздушной смеси в цилиндрах дизельных двигателей», Труды Институт инженеров-механиков, часть D: Journal of Automobile Engineering , vol. 229, нет. 2015. Т. 3. С. 330–341.

Димитриу, З. Пэн, В. Ван, Б. Гао и М. Веллерс, «Влияние усовершенствованных стратегий впрыска на однородность топливовоздушной смеси в цилиндрах дизельных двигателей», Труды Институт инженеров-механиков, часть D: Journal of Automobile Engineering , vol. 229, нет. 2015. Т. 3. С. 330–341.Посмотреть по адресу:

Сайт издателя | Google Scholar

Б. Рохани и К. Бае, «Влияние рециркуляции выхлопных газов (EGR) и многократного впрыска на наноструктуру и реактивность дизельной сажи», Applied Thermal Engineering , vol. 116, стр. 160–169, 2017.

Посмотреть по адресу:

Сайт издателя | Google Scholar

А. Гарегани, С. М. Мирсалим и С. А. Джазайери, «Численное и экспериментальное исследование сгорания и детонации в двухтопливном газодизельном двигателе с воспламенением от сжатия», Journal of Combustion , vol.

Посмотреть по адресу:

Сайт издателя | Google Scholar

H. Nouraei, R. Ben-Mrad, and A.N. Sinclair, «Разработка пьезоэлектрического топливного инжектора», IEEE Transactions on Vehicular Technology , vol. 65, нет. 3, стр. 1162–1170, 2016.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Дж. Ким, Дж. Ким, С. Чжон, С. Хан и Дж. Ли, «Влияние различных пьезомеханизмов на двухступенчатый впрыск топлива и сгорание CI в двигателе CRDi», Журнал механических наук и технологий , том. 30, нет. 12, стр. 5727–5737, 2016.

Посмотреть по адресу:

Сайт издателя | Google Scholar

А. Е. Катания, А. Феррари, М. Манно и Э. Спесса, «Экспериментальное исследование влияния динамики на производительность системы Common Rail с несколькими впрысками», Journal of Engineering for Gas Turbines and Power , vol.

. 130, нет. 3, ID статьи 032806, 2008 г.

. 130, нет. 3, ID статьи 032806, 2008 г.Посмотреть по адресу:

Сайт издателя | Академия Google

М. Р. Херфатманеш, З. Пэн, А. Ихрацка, Ю. Лин, Л. Лу и К. Чжан, «Характеристики волны давления в системе впрыска топлива Common Rail высокоскоростных дизельных двигателей с непосредственным впрыском», Достижения в области машиностроения , том. 8, нет. 5, стр. 1–8, 2016 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Дж. Бауманн, У. Кинке, Т. Шлегль и В. Острайхер, «Практическая возможность измерения волн давления в системах впрыска Common Rail с помощью магнитоупругих датчиков», Технические документы SAE , том. 1, статья 0891, 2006 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

A.

De Risi, F. Naccarato, and D. Laforgia, «Экспериментальный анализ влияния волны давления Common Rail на выбросы двигателя», SAE Technical Papers , vol. 1, статья 0373, 2005 г.

De Risi, F. Naccarato, and D. Laforgia, «Экспериментальный анализ влияния волны давления Common Rail на выбросы двигателя», SAE Technical Papers , vol. 1, статья 0373, 2005 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

C. Y. Choi и R. D. Reitz, «Моделирование влияния обогащенного кислородом топлива и раздельного впрыска на производительность и выбросы дизельного двигателя с прямым впрыском», Наука и технология горения , vol. 159, нет. 1, стр. 169–198, 2000.

Посмотреть по адресу:

Сайт издателя | Google Scholar

HK Suh, «Исследование стратегий двойного пилотного впрыска для снижения выбросов выхлопных газов в двигателе с низкой степенью сжатия», Труды Института инженеров-механиков, часть D: Журнал Автомобильное машиностроение , вып. 228, нет. 3, стр. 335–343, 2014.

Посмотреть по адресу:

Сайт издателя | Академия Google

Х. М. Десантес, Х. Бенахес, С. Молина и К. А. Гонсалес, «Изменение скорости впрыска топлива в дизельных двигателях большой мощности. Часть 1: Влияние на характеристики двигателя и выбросы», Applied Thermal Engineering , vol. 24, нет. 17–18, стр. 2701–2714, 2004.

Посмотреть по адресу:

Сайт издателя | Google Scholar

А. Амсден, «KIVA-3V: программа KIVA с блочной структурой для двигателей с вертикальными или наклонными клапанами», Технический отчет для Лос-Аламосской национальной лабораторииm LA-13313-MS, Лос-Аламос, Нью-Мексико, США, 1997.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Z. Peng, B. Liu, W. Wang, and L. Lu, «Исследование CFD дизельного сжигания PCCI с оптимизированным впрыском топлива», Energies , vol.

4, нет. 3, стр. 517–531, 2011.

4, нет. 3, стр. 517–531, 2011.Посмотреть по адресу:

Сайт издателя | Google Scholar

Z. Han и R. D. Reitz, «Моделирование турбулентности двигателей внутреннего сгорания с использованием моделей RNG k-e», Наука и технология горения , vol. 106, нет. 4, стр. 267–276, 1995.

Посмотреть по адресу:

Сайт издателя | Google Scholar

З. Хан и Р. Д. Рейц, «Формулировка функции температуры при стенке для турбулентных течений с переменной плотностью с применением к моделированию конвективной теплопередачи двигателя», International Journal of Heat and Mass Transfer , vol. 40, нет. 3, стр. 613–625, 1997.

Посмотреть по адресу:

Сайт издателя | Академия Google

Л. М. Рикарт и Р. Д. Рельц, «Сравнение проникновения дизельного топлива и распределения паров топлива с оптическими измерениями в цилиндрах», Journal of Engineering for Gas Turbines and Power , vol.

122, нет. 4, стр. 588–595, 2000.

122, нет. 4, стр. 588–595, 2000.Посмотреть по адресу:

Сайт издателя | Google Scholar

Нордин Н., Комплексное химическое моделирование распыленного горения дизельного топлива. Диссертация [Ph.D. диссертация] , Технологический университет Чалмерса, Гетеборг, Швеция, 2001.

Z. Han, Z. Xu и N. Trigui, «Модели взаимодействия брызг и стенок для многомерного моделирования двигателя», International Journal of Engine Research , vol. 1, нет. 1, стр. 127–146, 2000.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Р. Ки, Ф. Рупли, Э. Микс и Дж. Миллер, «CHEMKIN-III: Пакет химической кинетики FORTRAN для анализа газофазной химической и плазменной кинетики», Технический отчет для Сандийские национальные лаборатории SAND96-8216, Альбукерке, Нью-Мексико, США, 1996.

Посмотреть по адресу:

Сайт издателя | Google Scholar

А. Патель, С.-К. Конг и Р. Д. Рейц, «Разработка и проверка механизма уменьшенной реакции для моделирования двигателей HCCI», SAE Technical Papers , vol. 1, статья 0558, 2004 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

М. Цзя, З.-Дж. Пэн и М.-З. Се, «Численное исследование потенциала уменьшения сажи при воспламенении от сжатия с однородным зарядом дизельного топлива с помощью усовершенствованной феноменологической модели сажи», Труды Института инженеров-механиков, часть D: Journal of Automobile Engineering , vol. 223, нет. 3, стр. 395–412, 2009 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Ю.-Ж. Ким, С.

Если в системе впрыска топлива появляется повреждение, сначала

убедитесь, что все разъемы электропроводки системы надежно связаны

и не окислены. Убедитесь, что фильтрующий элемент воздушного фильтра

чист, свечи зажигания — в хорошем состоянии, правильно отрегулированы

зазоры свечей зажигания, компрессия в цилиндрах двигателя в норме,

угол опережения зажигания выставлен правильно, шланги сапуна двигателя

не засорены и не повреждены.

Если в системе впрыска топлива появляется повреждение, сначала

убедитесь, что все разъемы электропроводки системы надежно связаны

и не окислены. Убедитесь, что фильтрующий элемент воздушного фильтра

чист, свечи зажигания — в хорошем состоянии, правильно отрегулированы

зазоры свечей зажигания, компрессия в цилиндрах двигателя в норме,

угол опережения зажигания выставлен правильно, шланги сапуна двигателя

не засорены и не повреждены.

Смесь (уровень СО) и обороты холостого хода не регулируются, и если

любая из этих величин неправильна, в системе впрыска топлива имеется

повреждение.

Смесь (уровень СО) и обороты холостого хода не регулируются, и если

любая из этих величин неправильна, в системе впрыска топлива имеется

повреждение.