Ременный привод ГРМ

Ременный привод ГРМ — бесшумный и легкий в обслуживании

Двигатель

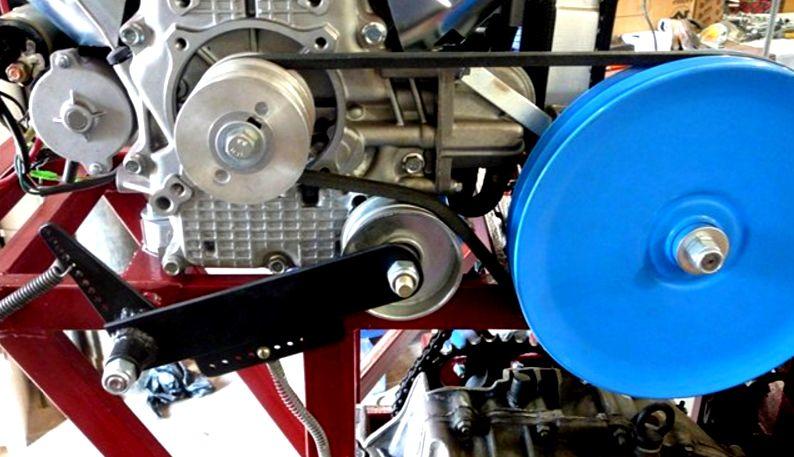

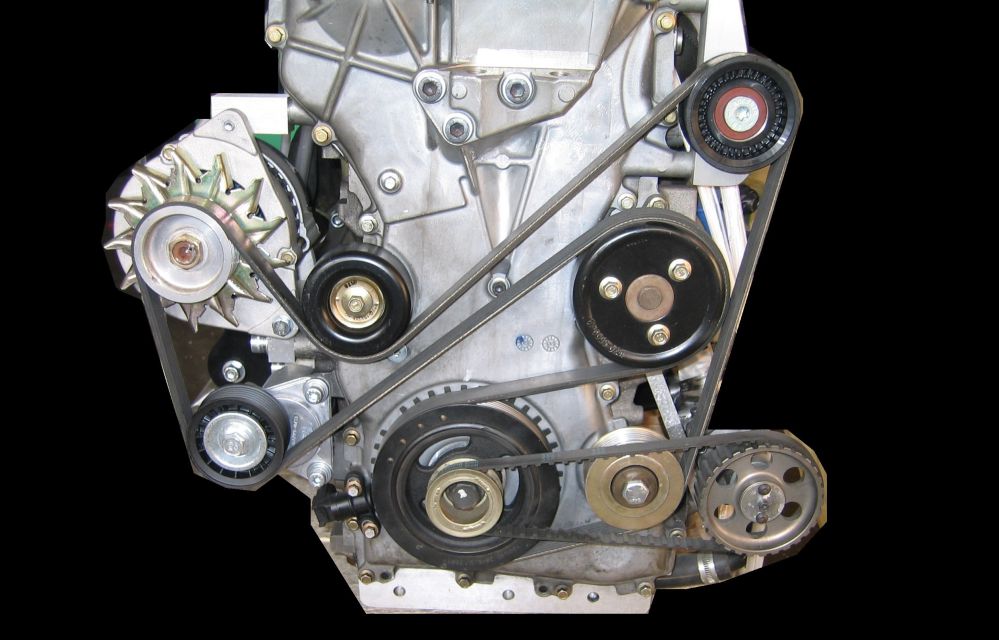

Ременный привод ГРМ обладает большим количеством достоинств и одним крупным недостатком. Основные достоинства ременного привода в бесшумности и простоте. Регулировать натяжении гибкого зубчатого ремня можно при помощи одного незамысловатого устройства, состоящего из ролика и пружины, для него не требуются многочисленные успокоители, как для стальной роликовой цепи. Еще одно неоспоримое достоинство ременного привода — отсутствие необходимости в смазке. По этой причине весь механизм привода расположен вне блока и головки цилиндров и закрыт легко снимающимся пластиковым кожухом. Благодаря этому процесс осмотра и замены ремня ГРМ упрощен до предела.

История ременного привода

Впервые ременный привод ГРМ использовали американские инженеры. Он был применен в двигателе спортивного болида Devin Sports Car, участвовавшего в соревнованиях на кубок лиги Sports Car Club of America (SCCA) в 1956 году.

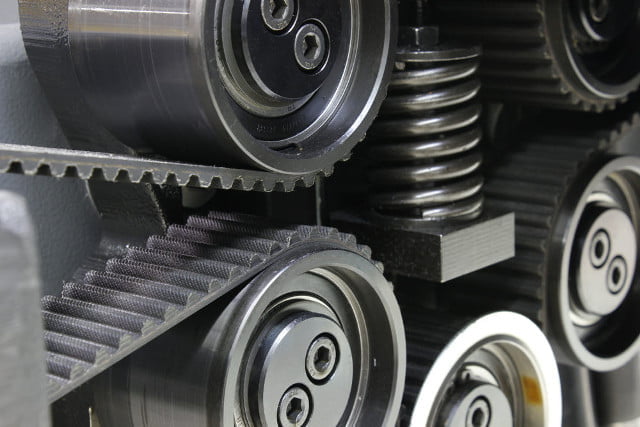

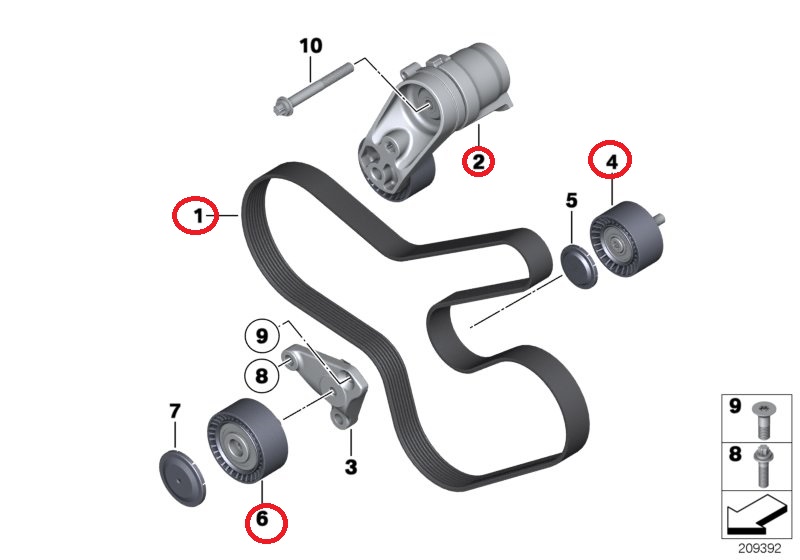

Конструкция ременного привода

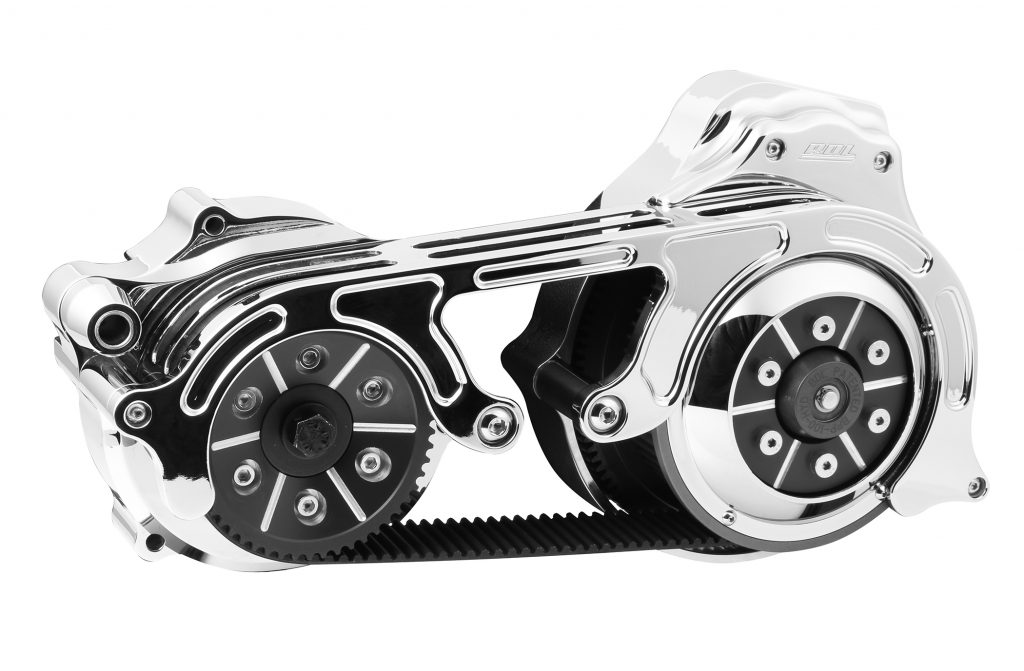

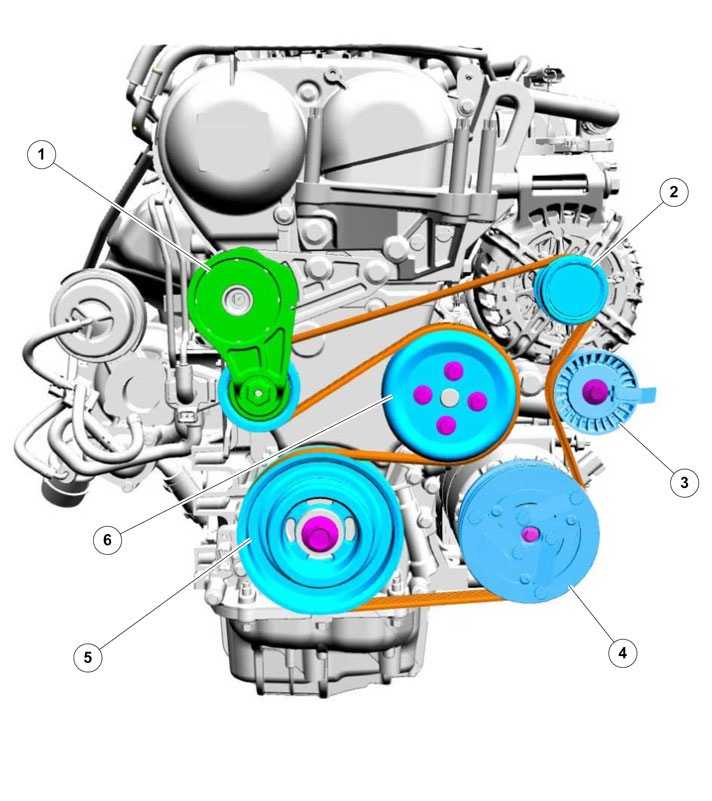

Ременный привод состоит из зубчатого шкива коленчатого вала, похожего по виду и конструкции зубчатого шкива распределительного вала (или двух валов), ремня ГРМ, натяжного ролика (иногда в сочетании с дополнительным паразитным роликом или роликами), шкива насоса охлаждающей жидкости. Некоторые производители предпочитают приводить в движение помпу при помощи обычного приводного ремня. В таком случае конструкция ГРМ упрощается.

Основа ремня ГРМ и его зубцы нередко делаются из разных материалов

Ремень ГРМ в обязательном порядке снабжен силовым каркасом, позволяющим почти полностью предотвратить его растяжение. Благодаря остаточной эластичности ремня и минимальному зазору в зацеплении, значительно снижается при работе механизма ГРМ. Зубцы приводного ремня имеют высокую точность отливки.

Материал и формы зубцов приводного ремня

Форма профиля зубца приводного ремня бывает 3-х видов. Трапециевидная форма зубца является стандартной. Если для передачи больших крутящих моментов требуются повышенные эксплуатационные возможности приводного ремня, то используются зубцы округлого профиля. Гораздо реже используются зубцы смешанного профиля, сочетающие в себе эксплуатационные возможности двух предыдущих видов.

Трапециевидная форма зубца является стандартной. Если для передачи больших крутящих моментов требуются повышенные эксплуатационные возможности приводного ремня, то используются зубцы округлого профиля. Гораздо реже используются зубцы смешанного профиля, сочетающие в себе эксплуатационные возможности двух предыдущих видов.

Для сохранения продольной устойчивости приводного ремня, в изготовлении гибкого корда используют стекловолокно. При этом сохраняется поперечная гибкость приводного ремня. Оболочка ремня, в которой располагаются кордовые нити, изготавливается из синтетического неопренового каучука. Это служит защитой корда от грязи и масла и препятствует преждевременному износу. Зубцы приводного ремня также изготавливаются из неопрена. Они привариваются к верхнему неопреновому слою покрытия. Зубцы обеспечивают безрывковую передачу и оптимальное сцепление между ремнем и роликами натяжителей.

Характерные поломки ременных приводов ГРМ

Самая распространенная неисправность ременного привода ГРМ – обрыв ремня. Если это произошло, коленчатый вал продолжает вращение, а распределительный вал останавливается. Поршни, жестко сцепленные с коленвалом, продолжают двигаться вверх и вниз, а клапана остаются в тех же положениях, и некоторые из них могут оказаться открытыми. Доходя до верхней мертвой точки, цилиндры ударяют по тарелкам открытых клапанов, деформируя их и сгибая штоки.

Если это произошло, коленчатый вал продолжает вращение, а распределительный вал останавливается. Поршни, жестко сцепленные с коленвалом, продолжают двигаться вверх и вниз, а клапана остаются в тех же положениях, и некоторые из них могут оказаться открытыми. Доходя до верхней мертвой точки, цилиндры ударяют по тарелкам открытых клапанов, деформируя их и сгибая штоки.

Вероятность деформации штоков клапанов в 8-клапанных двигателях в разы меньше, чем в сложных системах с 16 и более клапанами

В простых конструкциях ГРМ с одним распредвалом и двумя клапанами на цилиндр при обрыве ремня кулачки вала, как правило, не ударяют по штокам клапанов, а цилиндры — по их нижней части. Причина в том, что производителю удается реализовать механическую защиту от повреждения в конструкции головки блока цилиндров. Иными словами, клапана расположены в «потолке» камеры сгорания так, что даже в открытом положении тарелки не достают до поверхности цилиндров. В системах с большим количеством клапанов на один цилиндр этот принцип удается реализовать не всегда из-за пространственных ограничениях.

Как обезопасить двигатель от обрыва ремня ГРМ?

Чтобы избежать подобных поломок, ремень привода ГРМ необходимо менять в соответствии с рекомендациями производителя. Обычный срок службы приводного ремня составляет 60-80 000 км, хотя в последнее время появились ремни, эксплуатационные характеристики которых включают гарантию на 100-150 000 км.

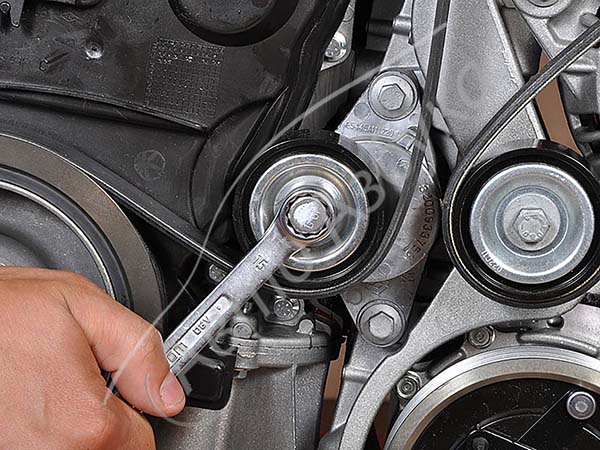

Замена приводного ремня ГРМ требует профессионализма, определенных навыков и знаний, включающих в себя расположение коленчатого и распределительного вала друг относительно друга, степень натяжения ремня и т.д. Замена ремня ГРМ — одна из немногих операций, которые лучше поручать специалистам, знакомым с особенностями двигателей конкретной марки и модели автомобиля. Если такой возможности нет, необходимо тщательно изучить соответствующий раздел руководства по ремонту и запастись описанными в нем специальными инструментами.

Компрессор воздушный ременный привод BCI2300/50, 2,3 кВт, 50 литров, 400 л/мин// Denzel — ремонт и сервисное обслуживание

К сравнению В избранное

Категории: Компрессоры пневматические

- Обзор

- Характеристики

Обзор

Описание товара

Масляный компрессор Denzel BCI2300/50 мощностью 2. 3 кВт и объемом ресивера 50 л производит 400 л сжатого воздуха в минуту. Это позволяет накачивать шины, прочищать инструменты и технику, изготавливать и собирать изделия на мебельных фабриках с помощью пневмоинструмента. Если недостаточно одного ресивера, можно присоединить второй через порт прямого подключения, тем самым увеличив объем накапливаемого воздуха.

3 кВт и объемом ресивера 50 л производит 400 л сжатого воздуха в минуту. Это позволяет накачивать шины, прочищать инструменты и технику, изготавливать и собирать изделия на мебельных фабриках с помощью пневмоинструмента. Если недостаточно одного ресивера, можно присоединить второй через порт прямого подключения, тем самым увеличив объем накапливаемого воздуха.

Отличительная особенность компрессора – двухступенчатая система защиты двигателя. Не только температурный датчик предохраняет его от поломок в случае перегрева, но и защита по току оперативно останавливает работу при коротком замыкании или сверхнагрузке. Это позволяет предотвратить выход двигателя из строя и продлить срок службы компрессора.

- Медная обмотка электромотора менее критична к перегреву по сравнению с алюминиевой, поэтому компрессор уверенно выдержит 8-часовую смену.

- Клапанная плита из качественной инструментальной стали имеет гальваническое покрытие. При 24-часовом тестировании в соляной ванне она не разрушилась, что говорит о высокой прочности и устойчивости к коррозии.

- Реле давления отключает двигатель при заполнении ресивера и снова включает его, когда объем воздуха в нем падает ниже допустимого уровня. Это позволяет продлить срок службы двигателя и автоматизировать рабочий процесс.

- Предохранительный клапан защищает ресивер от аварийных ситуаций автоматическим сбросом давления, если оно выходит за допустимые значения.

- 2 манометра увеличенного диаметра на ресивере и выходной магистрали позволяют контролировать давление и настраивать его под разный тип пневмоинструмента.

- Воздушный фильтр задерживает пыль и не допускает подсос неочищенного воздуха в ресивер, что защищает внутренние части компрессора от загрязнений и износа.

- Чугунные цилиндры с увеличенными ребрами отличаются эффективным теплоотводом, а металлизированные прокладки на них не разрушаются под воздействием высоких температур и обеспечивают герметичность.

- Приводной ремень отличается высоким качеством, поэтому прослужит долгое время, не растягиваясь при длительных работах.

- Толщина стенок ресивера составляет более 2 мм, что обеспечивает прочное соединение стыкующихся поверхностей и исключает протечки.

- Коннекторы «Рапид» и «Елочка» позволяют работать с разными пневмомагистралями, делая компрессор незаменимым помощником на рабочей площадке.

- Амортизирующие опоры минимизируют вибрации, обеспечивая комфортную работу рядом с компрессором.

- Клапан в нижней части ресивера упрощает избавление от оставшегося после рабочей смены воздуха и скопившегося конденсата. В результате накопитель не разрушается и может служить долгие годы.

- Благодаря высокому качеству комплектующих и контролю всех этапов производства гарантия на компрессор увеличена до 3-х лет.

Характеристики

| Производитель |

Ременные передачи и типы ремней

Ременная передача является одним из самых популярных способов передачи энергии, помимо зубчатых передач, цепных передач, муфт валов и ходовых винтов. Использование этих высокоэффективных механических приводов растет с каждым годом.

Использование этих высокоэффективных механических приводов растет с каждым годом.

Благодаря многочисленным достижениям в технологии ремней, теперь они способны удовлетворить требования высокой мощности, будучи при этом чрезвычайно безопасными, эффективными и долговечными. В этой статье мы подробно рассмотрим различные типы современных ременных приводов и типы ремней.

Что такое ременная передача?

Ременная передача представляет собой фрикционный привод, который передает мощность между двумя или более валами с помощью шкивов и эластичного ремня. В большинстве случаев он приводится в действие трением, но может быть и положительным приводом. Он может работать в широком диапазоне скоростей и потребляемой мощности. Он также очень эффективен.

Что касается стоимости, ременная передача значительно дешевле, чем зубчатая и цепная. Установка и обслуживание дешевле. Шкивы или шкивы ременного привода изнашиваются незначительно по сравнению со звездочками цепного привода при длительном использовании.

В отличие от большинства цепных и зубчатых приводов, ременный привод может выдерживать некоторую степень смещения. Однако правильное выравнивание увеличивает срок службы. Чрезмерная несоосность является причиной таких проблем, как неправильное прохождение ремня, неравномерный износ шкива, шумная работа и износ краев ремня. Интенсивность этих проблем прямо пропорциональна ширине пояса.

Отклонение ремня относится к способности ремня располагаться по центру шкива и не смещаться ни в одну из сторон во время работы. Шкивы с утолщением могут облегчить проблемы со смещением ремня.

Также стоит отметить, что ременная передача обычно снижает скорость вращения вала. По этой причине ведущий шкив обычно меньше ведомого шкива. Это обеспечивает больший угол охвата ведомого шкива, что полезно для фрикционных приводов. Конструкторы также могут использовать натяжной ролик для увеличения угла охвата и поддержания рекомендуемого натяжения ремня.

Натяжение и провисание ремня

Ремень подвергается натяжению, когда его натягивает ведущий шкив. Это натяжение ремня, в дополнение к статическому натяжению ремня, отвечает за передачу механической силы. Высокое натяжение ремня предотвращает накопление тепла, проскальзывание и проблемы с выравниванием, поскольку относительное движение между ремнем и шкивами практически отсутствует.

Это натяжение ремня, в дополнение к статическому натяжению ремня, отвечает за передачу механической силы. Высокое натяжение ремня предотвращает накопление тепла, проскальзывание и проблемы с выравниванием, поскольку относительное движение между ремнем и шкивами практически отсутствует.

С другой стороны, ведущий шкив отталкивает ремень в сторону ведомого шкива. Это приводит к провисанию ремня. Таким образом, ременная передача создает в ремне переменные нагрузки. Если эти нагрузки не учитывать в процессе проектирования, может произойти преждевременный выход ремня из строя. Усталость является причиной большего количества отказов ремня, чем любая другая проблема.

Провисшую сторону легко отличить от натянутой. Какая бы сторона ремня ни подходила к ведущему шкиву, она находится под натяжением. Другая сторона — слабая сторона.

Типы ременных передач

Как обсуждалось выше, современные ременные передачи способны работать в широком диапазоне скоростей и потребностей в передаче мощности. Это побудило к дальнейшим исследованиям и разработкам, предоставив нам множество различных конструкций ременных приводов. Все инженеры должны быть знакомы с различными типами, чтобы облегчить осознанный выбор при выборе ременного привода для своего применения.

Это побудило к дальнейшим исследованиям и разработкам, предоставив нам множество различных конструкций ременных приводов. Все инженеры должны быть знакомы с различными типами, чтобы облегчить осознанный выбор при выборе ременного привода для своего применения.

Ременные приводы можно разделить на семь основных типов:

- Открытый ременный привод

- Замкнутый или перекрестный ременный привод

- Быстрый и свободный конический шкив

- Шкив со ступенчатым конусом

- Привод опорного шкива

- Четвертьоборотная ременная передача

- Составной ременный привод

Открытая ременная передача

Это самый простой тип ременной передачи, в котором два или более шкива соединены ремнем, обернутым вокруг них. Когда мощность подается на ведущий вал, он вращает ведущий шкив. Ремень движется вместе с ним и вращает один или несколько ведомых шкивов.

В открытом ременном приводе оба шкива вращаются в одном направлении. При горизонтальном расположении шкивов натянутая сторона ремня находится внизу, а провисшая сторона — вверху, что увеличивает угол контакта ремня со шкивами.

При горизонтальном расположении шкивов натянутая сторона ремня находится внизу, а провисшая сторона — вверху, что увеличивает угол контакта ремня со шкивами.

Перекрестно-ременная передача

Этот тип привода используется, когда два шкива должны вращаться в противоположных направлениях или требуется больший угол охвата для передачи мощности. В перекрестной ременной передаче (также известной как витая или закрытая ременная передача) после прохождения через верхнюю часть ведомого шкива ремень контактирует с ведущим шкивом снизу. Таким образом, форма ремня напоминает цифру 8.

Между двумя шкивами ремень соприкасается сам с собой, и из-за трения ремень изнашивается. Этого можно избежать, разместив шкивы на максимально допустимом расстоянии и запустив систему на малых скоростях.

Привод с перекрестным ремнем может передавать большую мощность при тех же размерах шкива и межосевом расстоянии, поскольку угол контакта больше. Однако требуется более длинный ремень, о чем свидетельствует его перекрестное расположение.

Шкив со ступенчатым конусом

В этом типе ременной передачи используется ведомый шкив различных диаметров. Поскольку шкив напоминает ступенчатый конус, он известен как привод шкива со ступенчатым конусом.

Этот привод используется, когда ведомый вал должен вращаться с разными скоростями. Скорость ведомого вала может быть увеличена или уменьшена за счет смещения ремня на меньший или больший диаметр шага на шкиве соответственно.

Обычно этот тип привода применяется на токарных и сверлильных станках. Ступенчатый конический шкив позволяет использовать один и тот же приводной двигатель для получения различных выходных скоростей.

Быстрый и свободный конический шкив

Как следует из названия, этот привод состоит из двух шкивов – быстрого и свободного. Оба этих шкива установлены на ведомом валу.

Быстрый шкив соединен шпонкой с ведомым валом, поэтому он вращается с той же скоростью, что и вал. Свободный шкив установлен без шпонки, поэтому он свободно вращается относительно вала. Этот шкив не способен передавать мощность.

Этот шкив не способен передавать мощность.

Для удержания ослабленного шкива на месте используется бронзовая или чугунная втулка с буртиком на одном конце. Это предотвращает любые осевые перемещения. Диаметр свободного шкива меньше диаметра быстрого шкива, что позволяет ремню провисать.

Этот привод обеспечивает немедленный пуск и останов ведомого вала без изменения скорости ведущего вала. Когда необходимо передать мощность, ремень смещается со свободного шкива на быстрый шкив, а когда его необходимо остановить, ремень смещается обратно на свободный шкив.

Быстрые и свободные приводы с коническими шкивами находят применение в тех случаях, когда один линейный вал приводит в действие несколько ведомых валов. Переключение на незакрепленный шкив останавливает передачу мощности без необходимости остановки ведущего вала, который может одновременно приводить в действие другие валы.

Натяжной шкив

Размеры меньшего шкива определяют максимальное усилие, которое может передать система ременного привода. Но что, если оба шкива маленькие? Меньшие шкивы приводят к меньшей площади контакта между поверхностью ремня и шкивом. Если диаметр шкива слишком мал для полноценного контакта с поверхностью ремня, мощность передачи снижается.

Но что, если оба шкива маленькие? Меньшие шкивы приводят к меньшей площади контакта между поверхностью ремня и шкивом. Если диаметр шкива слишком мал для полноценного контакта с поверхностью ремня, мощность передачи снижается.

В качестве альтернативы, если требуется, чтобы шкивы располагались очень близко друг к другу, угол охвата меньшего шкива уменьшается. Это ограничивает его пропускную способность.

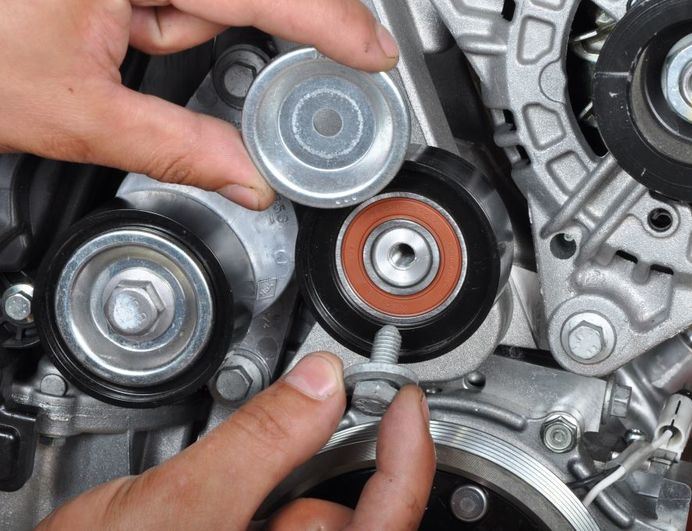

Решением для вышеупомянутых случаев является использование опорного колеса или натяжного ролика. В механических системах опорное колесо относится к элементу машины, который управляет или направляет другой элемент.

Натяжной ролик устанавливается на провисшей стороне ремня. Они улучшают работу ременного привода, так как снижают вибрацию, поддерживая ремень.

Промежуточные шкивы могут увеличить угол охвата для меньших шкивов, в конечном итоге увеличивая площадь поверхности между приводным ремнем и шкивом.

Четвертьоборотный ременный привод

Большинство ременных приводов могут работать только с параллельными валами. Но так может быть не всегда. В ситуациях, когда вращающиеся валы находятся под прямым углом, мы можем использовать четвертьоборотные ременные передачи.

Но так может быть не всегда. В ситуациях, когда вращающиеся валы находятся под прямым углом, мы можем использовать четвертьоборотные ременные передачи.

Четвертьоборотные ременные приводы (также известные как прямоугольные ременные приводы) имеют ремень, который проходит вокруг двух перпендикулярных валов после поворота на четверть оборота. Чтобы ремень оставался на месте, ширина шкива должна быть как минимум на 40 % шире поперечного сечения ремня.

В некоторых случаях используются направляющие или натяжные шкивы, чтобы улучшить прохождение ремня и предотвратить его соскальзывание.

Составной ременный привод

Обычно ременные приводы применяются для снижения скорости вращения вала. Это одна из причин, по которой большинство ременных приводов передают движение от меньшего шкива к большему шкиву. Но иногда передаточное число, достигаемое одним набором шкивов, может оказаться недостаточным. В таких случаях конструкторы могут выбрать составные ременные передачи, поскольку они позволяют достичь более высоких передаточных чисел.

Составной ременный привод состоит из более чем двух валов с несколькими шкивами, соединенными шпонкой по крайней мере с одним из валов. Ведущий шкив передает мощность от одного вала к другому через несколько валов.

Эта установка улучшает передаточное отношение, не требуя большего ведомого шкива или слишком большого дополнительного пространства.

Типы ремней

Как и в случае с ременными приводами, конструкции ремней также были адаптированы для различных применений. Каждый из них предлагает различные преимущества по сравнению с другими в определенных ситуациях. Мы рассмотрим пять самых популярных типов ремней, используемых сегодня в ременных передачах. Вот эти пять типов:

- Круглый ремень

- Плоский ремень

- Клиновой ремень

- Зубчатый ремень

- Звено ремня

Круглый ремень

Круглые ремни имеют круглое поперечное сечение и входят в U- или V-образные канавки на шкиве. Они также известны как бесконечные приводные, бесконечные круглые и кольцевые ремни.

Они также известны как бесконечные приводные, бесконечные круглые и кольцевые ремни.

Круглые ремни используются для управления движением, а также для передачи энергии. Эти ремни находят применение в линейных валах, промышленных конвейерах, упаковочном оборудовании, фотокопировальных машинах, принтерах и т. д.

В тех случаях, когда ремни должны сильно скручиваться и вращаться, контактируя при этом с несколькими шкивами, очень подходят круглые ремни. Благодаря своей природе эти ремни могут передавать мощность и обеспечивать трение с любой части своей круглой поверхности.

Другие преимущества круглых ремней:

- Доступны различные размеры, цвета и текстуры

- Без потертостей

- Экономичный

- Прочный и долговечный

- Легко чистится

- Подходит для шкивов различной формы

- Не оставляет следов

- Может быть усилен для большей прочности

- Такие характеристики, как стойкость к истиранию и ультрафиолетовому излучению, могут быть улучшены при необходимости

Плоский ремень

Плоские ремни являются одним из наиболее распространенных типов промышленных ремней.

Кожаный ремень изначально использовался для плоских ремней. Но со временем, с открытием новых материалов, таких как каучук и синтетические полимеры, использование кожаных ремней несколько уменьшилось.

Плоские ремни лучше всего работают с выпуклыми или коническими шкивами.

Отличительные особенности плоских ремней:

- Плоский ремень может передавать большую мощность при высоких скоростях

- Работа с низким уровнем шума

- Высокая эффективность (до 98%)

- Малые потери при изгибе из-за малого поперечного сечения изгиба

- Высокая гибкость

- Нет необходимости в канавках

- Долгий срок службы, так как они достаточно хорошо справляются с пылью и грязью

- Может быть усилен для большей прочности

Клиновой ремень

Плоские ремни не подходят для приложений, где межосевое расстояние между шкивами мало. В таких областях их в значительной степени заменили клиновые ремни. Фактически, клиновые ремни являются наиболее распространенными ремнями типа , используемыми сегодня.

В таких областях их в значительной степени заменили клиновые ремни. Фактически, клиновые ремни являются наиболее распространенными ремнями типа , используемыми сегодня.

Клиновой ремень имеет трапециевидное (V-образное) поперечное сечение, которое входит в аналогичную канавку на шкивах и шкивах. Поскольку клиноременные приводы имеют большую площадь контакта между шкивом и секцией ремня (нижняя часть + 2 стороны), они могут передавать большую мощность при тех же размерах.

Клиновые ремни находят применение в различных станках, таких как токарные станки, дрели, фрезерные станки и электроинструменты. Они также широко используются в непромышленных приложениях.

Для более полного понимания клиновых ремней существует два особых типа, которые требуют дальнейшего пояснения. Это шестигранные ремни и крафтбанды.

Шестигранный ремень можно получить, если склеить верхнюю поверхность двух клиновых ремней. В результате получается ремень шестиугольной формы, который может вклиниваться в шкивы с обеих сторон. Другое подходящее название шестигранного ремня — двойной клиновой ремень. Они идеально подходят для приложений с одним или несколькими обратными изгибами.

Другое подходящее название шестигранного ремня — двойной клиновой ремень. Они идеально подходят для приложений с одним или несколькими обратными изгибами.

Kraftbands — это особый тип клинового ремня, который выглядит так, как будто несколько клиновых ремней соединены друг с другом верхними краями. Он может работать как несколько ремней в одном, увеличивая площадь контакта для передачи мощности. До пяти клиновых ремней могут соединяться в одну крафт-ленту.

Некоторые важные особенности клиновых ремней:

- Доступны в широком диапазоне размеров, прочности и материалов

- Высокая мощность передачи при высоких скоростях ленты

- Низкая стоимость

- Простая установка

- Компактное расположение

- Может сочетаться со шкивами с несколькими канавками для получения многих эксплуатационных преимуществ

- Более низкая эффективность, чем у плоских ремней, из-за эффекта заклинивания шкивов.

Зубчатый ремень

Хотя плоские, круглые и клиновые ремни превосходно передают движение, они имеют некоторые ограничения. Например, ни в одном из них нельзя устранить проскальзывание ремня. В приложениях, где отсутствие проскальзывания является требованием , мы должны использовать зубчатые ремни .

Например, ни в одном из них нельзя устранить проскальзывание ремня. В приложениях, где отсутствие проскальзывания является требованием , мы должны использовать зубчатые ремни .

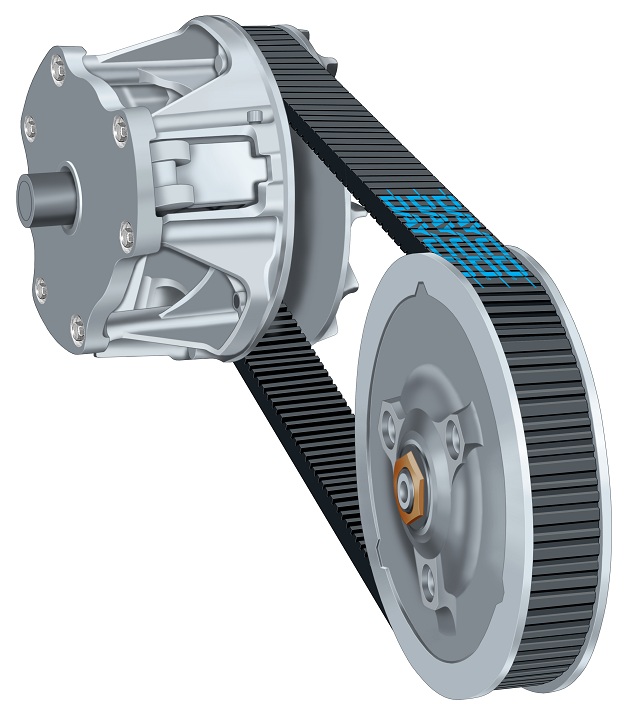

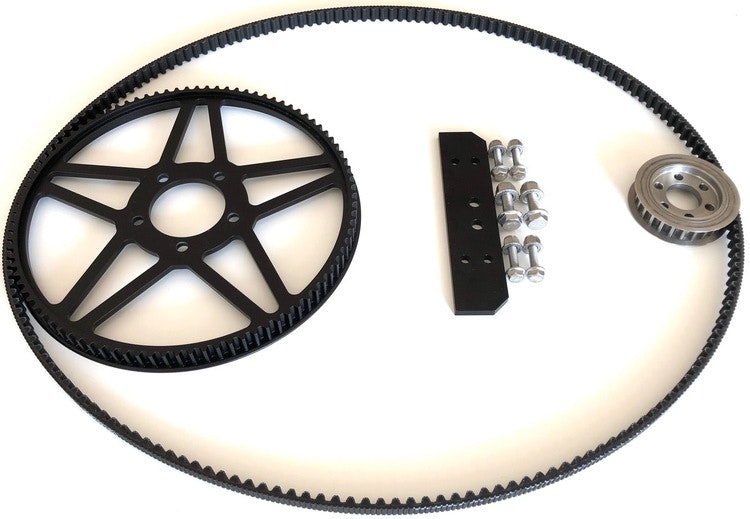

Зубчатый ремень — это ремень с принудительной передачей, которому не требуется трение для передачи мощности. Он передает усилие через зубья, аналогичные цепным или зубчатым передачам, но с гораздо более низким уровнем шума и без необходимости чрезмерной смазки.

Ремни имеют зубья на зацепляющей стороне ремня. Эти зубья входят в соответствующие канавки, выточенные на шкиве. Зубчатые ремни вообще не проскальзывают и используются в тех случаях, когда соблюдение точного времени и положения имеет решающее значение. В результате эти ремни также известны как зубчатые ремни или синхронные ремни. Они обычно используются в автомобильных и мотоциклетных двигателях для привода распределительных валов.

Звено ремня

Установка звена ремня

Звеньевой ремень — это особый тип ремня, состоящий из множества отдельных звеньев. Эти звенья можно прикреплять и отсоединять по мере необходимости, чтобы изменить длину ремня. Звенья обычно изготавливаются из полиуретана и армируются многослойной тканой полиэфирной тканью.

Звенья ремней аналогичны бесконечным ремням и не требуют специальных шкивов для работы. Они имеют такие же показатели мощности и скорости, как и бесконечные ремни аналогичного размера. Их легко и быстро установить, так как машину не нужно разбирать.

Их легко и быстро установить, так как машину не нужно разбирать.

Ремни со звеньями дороже, чем другие альтернативы, что может ограничивать их использование в условиях ограниченного бюджета. Тем не менее, они предлагают отличные характеристики гашения вибрации и могут противостоять факторам окружающей среды намного лучше, чем резиновые ремни.

Выбор ременного привода

Чтобы выбрать правильный ремень для правильного применения, необходимо учитывать множество факторов. Эти факторы помогают нам определить характеристики ремня и шкива, необходимые для конструкции ременного привода. Некоторые из этих важных факторов:

- Требования к силовой передаче

- Разделение вала

- Среда обслуживания

- Нехватка места

- Тип ведомой нагрузки

- Передаточное число

Требования к передаче мощности

Ремни могут передавать мощность в самых разных областях применения. Нам нужны точные данные с соответствующим коэффициентом безопасности, чтобы определить тип ремня, который лучше всего подходит для применения.

Разделение валов

У каждого ременного привода есть оптимальное расстояние, при котором он работает лучше всего. Небольшое расстояние между валами предполагает использование привода натяжного шкива, в то время как большие расстояния позволяют использовать открытый ременный привод для экономии средств.

Рабочая среда

Факторы рабочей среды, такие как масло, влага, высокие температуры, пыль, снег и т. д., могут влиять на многие параметры, такие как износ ремня, срок службы ремня, материал, функционирование и проскальзывание. При выборе ременного привода необходимо учитывать условия эксплуатации, в которых ремень должен выдерживать удовлетворительный срок службы.

Нехватка места

Ограниченное доступное пространство может подтолкнуть нас к более компактным сборкам. Компактные установки с шестигранными ремнями или составными приводами могут значительно сократить пространство, необходимое для ременного привода.

Тип ведомой нагрузки

Нагрузки, приводимые в движение ремнями, могут быть скачкообразными, ударопрочными или реверсивными. В процессе выбора необходимо выбирать ремни и шкивы, способные выдерживать такие нагрузки, чтобы обеспечить совместимость.

В процессе выбора необходимо выбирать ремни и шкивы, способные выдерживать такие нагрузки, чтобы обеспечить совместимость.

Передаточное отношение

Большинство ременных приводов имеют передаточное число больше единицы, что означает, что ведомый шкив больше ведущего шкива. Чтобы достичь этого соотношения скоростей, конструкторы могут либо увеличить размер ведомого шкива, либо уменьшить размер ведущего шкива.

Но в обоих случаях есть определенные ограничения. Увеличение размера ведомого шкива увеличивает затраты и требования к пространству. Уменьшить размер ведущего шкива можно только до определенной степени, поскольку ремень должен иметь возможность изгибаться и оборачиваться вокруг ведущего шкива. Маленькие шкивы увеличивают удлинение внешних волокон ремня, усугубляя износ ремня и увеличивая ожидаемый срок службы.

Кроме того, оба шкива не должны быть слишком маленькими, так как это приведет к высокой скорости ремня, что также отрицательно скажется на сроке службы ремня.

Преимущества

- Ременные приводы доступны по цене благодаря низкой стоимости компонентов и высокой эффективности

- Они могут передавать мощность на большие расстояния, в отличие от шестерен, муфт и ходовых винтов

- По сравнению с цепными приводами они работают более плавно и тихо

- Они могут поглощать удары и вибрации

- Защита от перегрузки за счет проскальзывания ремня

- Легкий и относительно прочный

- Низкие затраты на обслуживание

Недостатки

- Проскальзывание ремня может изменить отношение скоростей

- Они оказывают большую нагрузку на подшипники и валы

- Конечный диапазон скоростей

- Короткий срок службы при ненадлежащем обслуживании

- Требуется натяжной ролик или регулировка межосевого расстояния для компенсации растяжения и износа ремня

Заключение

Ременные приводы сегодня очень распространены в промышленности. Они используются как в легких, так и в тяжелых условиях во многих различных конфигурациях.

Они используются как в легких, так и в тяжелых условиях во многих различных конфигурациях.

Круглые и зубчатые ремни могут измерять малейшее относительное перемещение в таких приложениях, как управление движением, энкодеры и прецизионное производство. Плоские, клиновые и зубчатые ремни широко используются в качестве приводных ремней. Они также находят широкое применение в качестве погрузочно-разгрузочного оборудования.

Ременные приводы предпочтительны для этих применений благодаря их отличительным характеристикам, таким как низкая стоимость, малый вес, надежность, гибкость, долговечность, простота установки и обслуживания. Как правило, они также могут быть установлены в труднодоступных местах.

Однако у них есть определенные недостатки. Часто ремни не подлежат ремонту и должны быть заменены. Их напряжение необходимо время от времени регулировать. И большинство материалов для ремней чувствительны к окружающей среде и химическим веществам, таким как масла и смазочные материалы.

Таким образом, необходимо уделить должное внимание и внимание при выборе системы ременного привода, максимально совместимой с конкретным приложением.

Ременные передачи — MROSupply.com

Ременная передача относится к фрикционным передачам с гибким соединением, используемым для передачи движения между валами, находящимися на значительном расстоянии друг от друга. Он состоит из двух шкивов (ведущего и ведомого) и охватывающего их бесконечного ремня.

Возможны передачи с несколькими ведомыми шкивами. На поверхности контакта ведущего шкива с ремнем силы натяжения и трения способствуют приведению ремня в движение, передавая мощность на ведомый шкив.

Ременные передачи могут работать в относительно широком диапазоне передаваемой мощности P (от 0,1 кВт до 50 кВт), скоростей v (до 100 м/с), передаточных чисел i (до 8) и межосевого расстояния ( до 15 м) с КПД до 97%.

Ременные передачи и их классификация

- Круглогодичные

- Клиновой ремень

- Фиксированное время

- С зацеплением зубьев

- С поликлиновыми ремнями

Также важно отметить, что ремни можно устанавливать разными способами, как показано ниже. Предпочтительная модель будет зависеть от вашего устройства и ожидаемой передачи крутящего момента.

Предпочтительная модель будет зависеть от вашего устройства и ожидаемой передачи крутящего момента.

1) Открытая передача

2) Перекрестная передача

3) Полупереходная (со скрещенными валами)

4) Угловая передача (с направляющим роликом)

5) Передача с прижимным роликом

6) Ступенчатый шкив

3 Самые распространенные машиностроение — клиновые ремни. Они широко используются для небольшого расстояния между осями, вертикальных осей шкивов и передачи крутящего момента с использованием нескольких шкивов. Учтите, что если вы хотите использовать параллельно работающие клиновые ремни, то трудно добиться их равномерной нагрузки из-за неизбежной разницы их длин. В связи с этим лучше рассмотреть максимум 4 ремня для большей эффективности.

Для обеспечения постоянного передаточного числа и лучшей тяги может потребоваться установка зубчатых ремней.

Плосковременные передачи считаются самыми простыми в использовании, поскольку они имеют минимальное напряжение изгиба.

Плоские ремни имеют прямоугольное поперечное сечение и рекомендуются для машин, которые должны быть устойчивы к вибрации. Плоскоременные передачи используются редко из-за меньшей тяговой способности. Теоретически тяговая способность клинового ремня при той же силе натяжения в 3 раза больше, чем у плоского ремня. Однако относительная прочность клинового ремня по сравнению с плоскими ремнями несколько меньше.

На практике тяговая способность клинового ремня примерно в два раза выше, чем у плоского. Это свидетельство в пользу клиновых ремней является основой их широкого применения в различных отраслях промышленности. Клиновые ремни могут передавать вращательное движение на несколько валов одновременно без использования натяжного ролика.

Круглые ременные передачи редко используются в тяжелых промышленных устройствах. Скорее их предпочитают для маломощных устройств в приборостроении и бытовой технике.

Преимущества и недостатки ременных передач

Преимущества:

- Возможность привода ведущих шкивов на большие расстояния

- Передаточное отношение i<7

- Плавный ход

- Бесшумная трансмиссия

- Низкая чувствительность к ударам и перегрузкам

- Способность работать с большими угловыми скоростями до 30 м/с;

- Механизмы защиты от резких колебаний нагрузки за счет эластичности ремня

- Пониженные требования к точности взаимного расположения валов трансмиссии

- Возможность работы на высоких скоростях

- Простота конструкции

- Дешево.

Недостатки:

При использовании ремней в силовых устройствах целесообразно обеспечить плавное взаимодействие элементов трансмиссии. Это помогает создать необходимое трение и снизить риск скольжения. Вот основные недостатки ременных передач:

- Высокие нагрузки на валы и подшипники из-за натяжения ремня

- Сложность получения точных значений передаточных чисел из-за неизбежного проскальзывания ремня на шкивах

- Низкая износостойкость и долговечность ремней

- Постепенное растяжение ремней, которое в конечном итоге требует использования натяжителей

- Вы должны защитить ремни от попадания щелочей, бензина и минеральных маселВозможность электрификации ремней

Преимущества и недостатки клиноременных передач

Преимущества

- Возможность передачи большей мощности

- Допустимость меньшего межосевого расстояния

- Возможность меньшего угла захвата.

Это очень полезно для небольших шкивов .

Это очень полезно для небольших шкивов .

Недостатки:

- Повышенная жесткость, что приводит к сокращению срока службы ремня

- Установка должна выполняться специалистом

- Стоимость ремней очень высока. Если ремень изнашивается, его нельзя отремонтировать. Процесс изготовления молодок комплекс

- Они обеспечивают более низкий уровень эффективности

Ремень ГРМ трансмиссионный

Ремни зубчатые (зубчатые) имеют поперечные зубья на внутренней поверхности, которые входят в зацепление с зубьями шкивов. Ремни работают по принципу зацепления со шкивом, что исключает проскальзывание и необходимость большого предварительного натяжения. Влияние угла охвата на тяговую способность также снижено, чтобы уменьшить размеры шестерни и реализовать большие передаточные числа.

Преимущества зубчатых ремней

- Постоянное передаточное число

- Малое межосевое расстояние

- Малые нагрузки на валы и подшипники

- Большое передаточное число (u <12)

Недостатки зубчатых ремней

- Они дороже обычных клиновых ремней

- Высокая чувствительность к отклонению от параллельности осей вала

Применение зубчатых ремней

Передача с зубчатым ремнем применяется как в высоконагруженных передачах (например, в кузнечно-прессовом оборудовании), так и в передачах с точными перемещениями (за счет постоянного передаточного числа) .