Замена шаровой опоры. Самостоятельная диагностика.

Шаровая опора относится к уязвимым узлам авто. Её предназначение удерживание в вертикальной позиции ступицы на переднем колесе.

Поломка шаровой опоры сулит серьёзные проблемы, особенно если это произошло в дороге. Движение можно будет возобновлено только после замены детали.

Действия при поломке шаровой опоры во время езды

В случае поломки нижней либо верхней опоры в ходе движения авто возможна полная утрата контроля над машиной. Степень риска попадания в ДТП непосредственно определяется скоростью авто, сложившимися условиями на дороге во время поломки, а также действиями водителя.

Нужно выполнить экстренное торможение и убрать машину поближе к обочине. В этом случае сломанное колесо потянет автомобиль в свою сторону, поэтому водителю понадобится приложить немало усилий для удержания равновесия. В случае, высокой скорости авто в момент выхода из строя шаровой опоры, торможение следует выполнять аккуратно, дабы избежать заноса, разворота и опрокидывания машины.

Этого можно избежать, если соблюдать несложные принципы:

- Перед началом движения нужно убедиться в исправности машины.

- Использовать высококачественные автозапчасти. Экономия недопустима. Низкая стоимость шаровой опоры обычно говорит о низком качестве детали.

- Своевременное техническое обслуживание, не дожидаясь полной поломки.

Выбор опоры

Приобретая новую шаровую опору, нужно прежде всего учитывать надежность производителя, а не цену. Цена этой запчасти довольно низкая, по этой причине нет оснований для экономии на ней.

Диагностика шаровой опоры во время движения

Большая часть водителей поручает диагностику шаровой опоры автослесарям. Но есть основания считать самостоятельную диагностику более надёжной. Мастер может спешит, не уделить должного внимания проверке узла и просто оказаться не компетентным. Ответственность за результат ДТП в полной мере несет автовладелец.

%rtb-4%

Признаки износа шаровой опоры:

- Стук в области подвески при движении на маленьких скоростях по неровной дороге с выбоинами.

- Скрип и скрежет возле ступицы в момент поворота авто.

- Виляние передних колес при езде по ровному дорожному покрытию.

- Неравномерный износ протектора.

Зрительная диагностика

В случае обнаружения вышеописанных проявлений следует осмотреть автомобиль. Внимание следует обратить на следующие детали:

- Повреждения пыльников.

- Проверить осевой люфт, подёргав руками за нижнюю и верхнюю части колеса.

- Металлический стук.

Для исключения вероятности неисправности подшипников ступицы, необходимо осуществлять проверку при нажатой педали тормоза. Обнаружив указанные отклонения, нужно немедленно заменить шаровую опору.

Замена шаровой опоры

Замену опоры рекомендуется выполнять с обеих сторон одновременно, это повышает безопасность. Замена шаровой опоры с одной стороны, может ускорить износ опоры со второй.

Автомобиль устанавливают на ровную поверхность. Заднее колесо необходимо застопорить при помощи упора, ослабить гайки крепления колеса, а затем при помощи домкрата поднять необходимую сторону машины. Снять колесо и повернуть руль до упора в сторону, на которой выполняется замена.

Снять колесо и повернуть руль до упора в сторону, на которой выполняется замена.

Вначале проводят замену верхней шаровой опоры. Для этого берут ключ на 22, откручивают стопорную гайку, которая находится в поворотном кулаке. Палец шаровой опоры имеет конусную форму. По этой причине данная опора в кулаке запрессована весьма плотно. Потребуется съёмник, специально предназначенный для шаровых опор, чтобы можно было извлечь из места посадки палец. Заменой съёмника может стать тяжёлый молоток. Им резко бьют по цапфе, относящейся к поворотному кулаку, в то место, где находится палец. Но таким методом можно повредить цапфу. После того, как палец будет выпрессован, нужно открутить 3 болта, которыми опора крепится к рычагу. Если в ходе вращения пальца не требуется прилагать лишних усилий, можно сделать вывод, что всё сделано верно. Следует выполнить аналогичные действия с нижней опорой.

При установке новой шаровой опоры, следует обратить внимание на достаточное количество смазки ниже пыльника. Чтобы не пришлось проводить вынужденное повторение работ.

Чтобы не пришлось проводить вынужденное повторение работ.

Закрепляем на рычаге опору, вставляем в цапфу палец, затягиваем гайку. Затем можно установить на место колесо. После этого приступаем к аналогичным работам с другой стороны.

Заменив шаровые опоры машину необходимо отогнать на СТО для проверки углов установки.

Замена и диагностика рулевой тяги

Регулировка угла продольного наклона оси поворота колеса (кастера), схождения и развала

Шаровая опора Лада Ларгус: характеристики и замена

Шаровая опора является важнейшим элементом передней подвески автомобиля. Она позволяет выполнять основные функции управления, повороты и дает устойчивое движение по прямой. Конструкция детали обеспечивать фиксацию колеса в вертикальной плоскости и свободное вращение в горизонтальной при повороте. Шаровая опора была изобретена 40 лет назад итальянским инженером корпорации «Фиат» и ее конструкция почти не изменилась все это время.

Содержание

- Технические характеристики шаровой опоры на Ларгусе

- Поломки, диагностика и возможность ремонта

- Причины замены и правила выбора детали

- Пошаговая инструкция по замене шаровой

Вернуться к оглавлению

Технические характеристики шаровой опоры на Ларгусе

Шаровая опора состоит из основного несущего элемента – пальца, выполненного из высокоуглеродистой стали. С одной его стороны сфера, а с другой – проточка для крепления с поворотным кулаком. Сферическая часть пальца находится в металлическом корпусе, заполненном полимером, гасящим вибрации и ударные нагрузки при движении автомобиля. Корпус опоры запрессовывается в рычаг подвески, для предотвращения попадания грязи и пыли сверху на него одевается пыльник.

Шаровая опора на моделях Ларгуса, выпускавшихся до июня 2013 года, имела палец диаметром 16 мм и кольцевую проточку. В опорах, которые ставят на новые модели, диаметр пальца составляет 18 мм, у них боковая проточка.

Выполняя свое предназначение, шаровые опоры подвергается большим нагрузкам, поэтому к их конструкции и технологии изготовления предъявляются жесткие требования. Палец опоры должен выдерживать усилие вырывания из корпуса до 5 тонн. Чтобы обеспечить высокое качество этого важного узла, разработан ГОСТ 52433-2005 «Шарниры шаровые. Технические требования и методы испытаний», которым должны руководствоваться как российские, так и зарубежные производители.

На рынке запасных частей существует большое разнообразие шаровых опор. Наиболее надежными и покупаемыми брендами являются:

- Febi, Германия;

- Monroe, США;

- Ruville, Германия;

- Delphi, США;

- Mapco, Германия;

- Meyle, Германия;

- Tork avto, Турция.

При одинаковом качестве опор их стоимость на рынке может отличаться до 40%. Выбор того или иного бренда зависит от личных предпочтений автолюбителя.

Выбор того или иного бренда зависит от личных предпочтений автолюбителя.

Вернуться к оглавлению

Поломки, диагностика и возможность ремонта

Основной причиной выхода из строя шаровой является ее интенсивный износ, возникающий при попадании грязи, пыли и других абразивных частиц в результате повреждения пыльника. На начальной стадии о проблеме свидетельствуют скрип пальца, затрудненный поворот колеса и самопроизвольное изменение траектории при движении автомобиля по прямой. При появлении указанных неисправностей следует заменить шаровую опору.

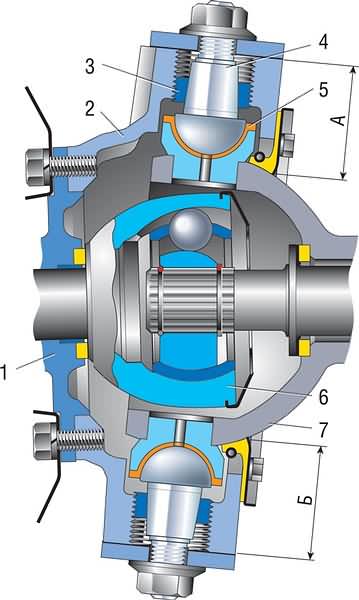

Устройство шаровой опоры

Провести диагностику состояния детали можно самостоятельно. Для этого нужно вывесить переднюю часть автомобиля и проверить люфт колеса в вертикальной плоскости. При наличии люфта опору необходимо заменить. Следует проверить состояние пыльника и в случае его повреждения также поменять.

Ремонт шаровой опоры сложно выполнить своими руками, для этого необходимо специальное оборудование и полимерные материалы для наполнения корпуса. Такие работы лучше доверить специалистами на СТО. Она заменят наполнитель и отполируют сферическую часть пальца. Поскольку узел отвечает за безопасность во время движения, лучше использовать новые и оригинальные запчасти.

Такие работы лучше доверить специалистами на СТО. Она заменят наполнитель и отполируют сферическую часть пальца. Поскольку узел отвечает за безопасность во время движения, лучше использовать новые и оригинальные запчасти.

Вернуться к оглавлению

Причины замены и правила выбора детали

При значительном износе шаровой образуется большой зазор между сферической частью пальца и пластиковым наполнителем корпуса опоры. Это приводит не только к характерному стуку в подвеске, но и к вырыванию пальца из корпуса и складыванию колеса под автомобиль. При большой скорости движения последствия могут быть непредсказуемыми.

Следует регулярно проверять состояние пыльника на шаровой опоре на предмет наличия повреждений и трещин, особенно после езды по бездорожью. Важно также контролировать люфт колеса в вертикальной плоскости.

При выборе шаровой желательно отдавать предпочтение оригинальным. Не следует использовать восстановленные опоры, несмотря на их низкую стоимость. Нужно учитывать год выпуска Ларгуса, чтобы подобрать деталь с правильной проточкой и диаметром пальца.

Вернуться к оглавлению

Пошаговая инструкция по замене шаровой

Замена шаровой опоры на Ларгусе – весьма трудоемкая операция, требующая специальных инструментов и оборудования. И все же она может быть выполнена своими руками. Важно соблюдать инструкцию по замене опоры, и тогда все получится.

Прежде всего необходимо поставить машину на подъемник или на яму. В последнем случае нужно вывесить переднюю часть автомобиля домкратом и поставить подпорки. Снять колесо и ослабить крепление нижнего рычага к подрамнику. Затем открутить болт крепления пальца опоры к поворотному кулаку. Расклинивая щеки кулака (можно зубилом), опустить рычаг вниз вместе с шаровой. Теперь следует отвинтить ослабленные болты крепления рычага и демонтировать его.

Следующий этап – выпресовка шаровой из рычага. Предварительно нужно снять стопорное кольцо.

Очистив рычаг от грязи, запрессовываем опору в подготовленное посадочное место до упора и появления на корпусе канавки под стопорное кольцо. Установив кольцо на место, следует нанести на палец прилагаемую к детали смазку и плотно натянуть пыльник на корпус опоры. Далее нижний рычаг с установленной шаровой опорой монтируют по описанной выше процедуре, выполняя все действия в обратном порядке.

Окончательную затяжку болтов крепления рычага к подрамнику следует делать на нагруженном автомобиле.

Шаровая опора является важнейшим элементом ходовой части авто, отвечающим за его управляемость и безопасность движения. Для предотвращения каких-либо поломок этого узла, способных вызвать серьезные аварии, важно следить за состоянием защитных пыльников.

Трехмерные печатные шаровые шарниры с переменной жесткостью для робототехники на основе мягких пневматических приводов из эластомера Механизм малоинвазивной хирургии. IEEE транс. Робот. 2014; 30:382–395. doi: 10.1109/TRO.2013.2287975. [CrossRef] [Google Scholar]

2. Kim Y., Cheng S., Desai J.P. Активная настройка жесткости подпружиненного непрерывного робота для нейрохирургии под контролем МРТ. IEEE транс. Робот. 2018;34:18–28. дои: 10.1109/ТРО.2017.2750692. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

3. Burgner-Kahrs J., Rucker D.C., Choset H. Роботы Continuum для медицинских приложений: обзор. IEEE транс. Робот. 2015;31:1261–1280. doi: 10.1109/TRO.2015.2489500. [CrossRef] [Google Scholar]

4. Ван Хэм Р., Вандерборхт Б., Ван Дамм М., Веррелст Б., Лефебер Д. MACCEPA, привод с механической регулировкой податливости и управляемым положением равновесия: проектирование и реализация на двуногом робот. Робот. Автон. Сист. 2007; 55: 761–768. doi: 10.1016/j.robot.2007.03.001. [Перекрестная ссылка] [Академия Google]

Робот. Автон. Сист. 2007; 55: 761–768. doi: 10.1016/j.robot.2007.03.001. [Перекрестная ссылка] [Академия Google]

5. Вандерборхт Б., Веррелст Б., Ван Хэм Р., Ван Дамм М., Бейл П., Лефебер Д. Разработка контроллера соответствия для снижения энергопотребления двуногих роботов. Автон. Робот. 2008; 24:419–434. doi: 10.1007/s10514-008-9088-5. [CrossRef] [Google Scholar]

6. Hurst J.W., Chestnutt J., Rizzi A.A. Привод с физически изменяемой жесткостью для высокодинамичных движений ног; Материалы Международной конференции IEEE по робототехнике и автоматизации; Новый Орлеан, Лос-Анджелес, США. 26 апреля – 1 мая 2004 г.; стр. 4662–4667. [Академия Google]

7. Себастьян Ф., Фу К., Сантелло М., Полигеринос П. Мягкий роботизированный тактильный интерфейс с переменной жесткостью для реабилитации неврологических нарушений функции руки. Передний. Робот. ИИ. 2017;4:69. doi: 10.3389/frobt.2017.00069. [CrossRef] [Google Scholar]

8. Вэллери Х., Венеман Дж., Ван Ассельдонк Э. , Эккеленкамп Р., Бусс М., Ван Дер Коой Х. Приведение в действие реабилитационных роботов. IEEE-робот. автомат. Маг. 2008; 15:60–69. doi: 10.1109/MRA.2008.927689. [Перекрестная ссылка] [Академия Google]

, Эккеленкамп Р., Бусс М., Ван Дер Коой Х. Приведение в действие реабилитационных роботов. IEEE-робот. автомат. Маг. 2008; 15:60–69. doi: 10.1109/MRA.2008.927689. [Перекрестная ссылка] [Академия Google]

9. Cestari M., Sanz-Merodio D., Arevalo J.C., Garcia E. Регулируемое податливое соединение для экзоскелетов нижних конечностей. IEEE-ASME Trans. Мехатрон. 2015;20:889–898. doi: 10.1109/ТМЕЧ.2014.2324036. [CrossRef] [Google Scholar]

10. Хаузер С., Робертсон М., Эйспеерт А., Пайк Дж. JammJoint: устройство переменной жесткости на основе гранулированного заклинивания для носимой поддержки суставов. IEEE-робот. автомат. лат. 2017;2:849–855. doi: 10.1109/LRA.2017.2655109. [CrossRef] [Google Scholar]

11. Кавамура С., Ямамото Т., Исида Д., Огата Т., Накаяма Ю., Табата О., Сугияма С. Разработка пассивных элементов с переменным механическим сопротивлением для носимых роботов; Материалы Международной конференции IEEE по робототехнике и автоматизации; Вашингтон, округ Колумбия, США. 11–15 мая 2002 г.; стр. 248–253. [Академия Google]

11–15 мая 2002 г.; стр. 248–253. [Академия Google]

12. Yang Y., Chen Y., Li Y., Chen Z. 3D-печать сверхизбыточной роботизированной руки переменной жесткости; Материалы Международной конференции IEEE по робототехнике и автоматизации; Стокгольм, Швеция. 16–21 мая 2016 г.; стр. 3871–3877. [Google Scholar]

13. Хён Д., Ян Х.С., Пак Дж., Шим Ю. Механизм переменной жесткости для роботов, удобных для человека. мех. Мах. Теория. 2010;45:880–897. doi: 10.1016/j.mechmachtheory.2010.01.001. [CrossRef] [Google Scholar]

14. Ван Хэм Р., Шугар Т.Г., Вандерборхт Б., Холландер К.В., Лефебер Д. Соответствующие конструкции приводов. IEEE-робот. автомат. Маг. 2009 г.;16:81–94. [Google Scholar]

15. Чианкетти М., Ласки К., Менчиасси А., Дарио П. Биомедицинские приложения мягкой робототехники. Нац. Преподобный Матер. 2018;3:143–153. doi: 10.1038/s41578-018-0022-y. [CrossRef] [Google Scholar]

16. Laschi C., Mazzolai B., Cianchetti M. Мягкая робототехника: технологии и системы, расширяющие границы возможностей роботов. науч. Робот. 2016;1:eaah4690. doi: 10.1126/scirobotics.aah4690. [PubMed] [CrossRef] [Google Scholar]

науч. Робот. 2016;1:eaah4690. doi: 10.1126/scirobotics.aah4690. [PubMed] [CrossRef] [Google Scholar]

17. Слесаренко В., Энгелькемьер С., Галич П.И., Владимирский Д., Кляйн Г., Рудых С. Стратегии управления производительностью мягкого полимера, напечатанного на 3D-принтере. Приводы: от простых архитектур к прототипу захвата. Полимеры. 2018;10:846. дои: 10.3390/полым10080846. [PMC free article] [PubMed] [CrossRef] [Google Scholar]

18. Рухленко И.Д., Фараджиха С., Лилли С., Джорджис А., Лардж М., Флеминг С. Оптимизация производительности приводов из полимерного волокна для мягкой робототехники . Полимеры. 2020;12:454. doi: 10.3390/polym12020454. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

19. Рус Д., Толли М.Т. Проектирование, изготовление и управление мягкими роботами. Природа. 2015; 521:467–475. doi: 10.1038/nature14543. [PubMed] [CrossRef] [Академия Google]

20. Чианкетти М., Ранзани Т., Гербони Г., Нанаяккара Т., Альтофер К., Дасгупта П. , Менчиасси А. Технологии мягкой робототехники для устранения недостатков современной малоинвазивной хирургии: подход STIFF-FLOP. Мягкий робот. 2014;1:122–131. doi: 10.1089/soro.2014.0001. [CrossRef] [Google Scholar]

, Менчиасси А. Технологии мягкой робототехники для устранения недостатков современной малоинвазивной хирургии: подход STIFF-FLOP. Мягкий робот. 2014;1:122–131. doi: 10.1089/soro.2014.0001. [CrossRef] [Google Scholar]

21. Ян Ю., Ли Ю., Чен Ю. Принципы и методы модуляции жесткости при проектировании и разработке мягких роботов. Био-Дез. Произв. 2018;1:14–25. doi: 10.1007/s42242-018-0001-6. [Перекрестная ссылка] [Академия Google]

22. Манти М., Какуччиоло В., Чианкетти М. Жесткость в мягкой робототехнике: обзор современного состояния техники. IEEE-робот. автомат. Маг. 2016;23:93–106. doi: 10.1109/MRA.2016.2582718. [CrossRef] [Google Scholar]

23. Buckner T.L., Yuen M.C., Kim S.Y., Kramer-Bottiglio R. Повышенная переменная жесткость и переменная растяжимость, обеспечиваемые фазово-изменяющими добавками в виде частиц. Доп. Функц. Матер. 2019;29:1903368. doi: 10.1002/adfm.201903368. [CrossRef] [Google Scholar]

24. Ван К., Сенатор Г., Янсен К., Хабракен А., Тойфель П. Проектирование и характеристика структурных соединений переменной жесткости. Матер. Дес. 2020;187:108353. doi: 10.1016/j.matdes.2019.108353. [CrossRef] [Google Scholar]

Проектирование и характеристика структурных соединений переменной жесткости. Матер. Дес. 2020;187:108353. doi: 10.1016/j.matdes.2019.108353. [CrossRef] [Google Scholar]

25. Созер К., Патерно Л., Тортора Г., Менчиасси А. Новое вращающееся соединение с регулируемой жесткостью, регулируемое давлением. Мягкий робот. 2021. в прессе . [PubMed] [CrossRef]

26. Садеги А., Беккаи Л., Маццолаи Б. Инновационные мягкие роботы на основе электрореологических жидкостей; Материалы Международной конференции IEEE по интеллектуальным роботам и системам; Виламура, Португалия. 7–12 октября 2012 г.; стр. 4237–4242. [Академия Google]

27. Маджиди К., Вуд Р.Дж. Настраиваемая упругая жесткость с микроограниченными магнитореологическими областями в слабом магнитном поле. заявл. физ. лат. 2010;97:164104. doi: 10.1063/1.3503969. [CrossRef] [Google Scholar]

28. Yang Y., Chen Y., Wei Y., Li Y. Новый дизайн и трехмерная печать роботизированных захватов переменной жесткости. Дж. Мех. Робот. 2016;8:061010. doi: 10.1115/1.4033728. [CrossRef] [Google Scholar]

Дж. Мех. Робот. 2016;8:061010. doi: 10.1115/1.4033728. [CrossRef] [Google Scholar]

29. Ян Дж., Сюй З., Ши П., Чжао Дж. Мягкий палец, вдохновленный человеком, с двухрежимным морфингом, активируемым механизмом переменной жесткости. Мягкий робот. 2022;9: 399–411. doi: 10.1089/soro.2020.0153. [PubMed] [CrossRef] [Google Scholar]

30. Wang W., Yu C.Y., Serrano P.A.A., Ahn S.H. Мягкий палец на основе сплава с памятью формы с изменяемой длиной изгиба с использованием целевой переменной жесткости. Мягкий робот. 2020;7:283–291. doi: 10.1089/soro.2018.0166. [PubMed] [CrossRef] [Google Scholar]

31. Лю М., Хао Л., Чжан В., Чжао З. Новая конструкция мягкого роботизированного захвата на основе сплава с памятью формы с переменной жесткостью. Междунар. Дж. Адв. Робот. Сист. 2020; 17:1–12. дои: 10.1177/1729881420907813. [CrossRef] [Google Scholar]

32. Wang H., Chen Z., Zuo S. Гибкий манипулятор с приводом из легкоплавкого сплава и переменной жесткостью. Мягкий. Робот. 2021; 9: 577–590. doi: 10.1089/soro.2020.0143. [PubMed] [CrossRef] [Google Scholar]

2021; 9: 577–590. doi: 10.1089/soro.2020.0143. [PubMed] [CrossRef] [Google Scholar]

33. Kim Y.J., Cheng S., Kim S., Iagnemma K. Новый механизм блокировки слоев с настраиваемой жесткостью для минимально инвазивной хирургии. IEEE транс. Робот. 2013;29:1031–1042. doi: 10.1109/TRO.2013.2256313. [Перекрестная ссылка] [Академия Google]

34. Ибрахими М., Патерно Л., Рикотти Л., Менчиасси А. Привод заклинивания слоев для устройств с настраиваемой жесткостью и изменением формы. Мягкий робот. 2021; 8: 85–96. doi: 10.1089/soro.2019.0182. [PubMed] [CrossRef] [Google Scholar]

35. Fang B., Sun F., Wu L., Liu F., Wang X., Huang H., Huang W., Liu H., Wen L. Multimode Захватывание мягкого захвата достигается за счет структуры защемления слоев и механизма, управляемого сухожилиями. Мягкий робот. 2022; 9: 233–249. doi: 10.1089/soro.2020.0065. [PubMed] [CrossRef] [Академия Google]

36. Li Y., Chen Y., Yang Y., Wei Y. Пассивное заклинивание частиц и его усиление в мягких роботизированных захватах. IEEE транс. Робот. 2017; 33: 446–455. doi: 10.1109/TRO.2016.2636899. [CrossRef] [Google Scholar]

IEEE транс. Робот. 2017; 33: 446–455. doi: 10.1109/TRO.2016.2636899. [CrossRef] [Google Scholar]

37. Li L., Liu Z., Zhou M., Li X., Meng Y., Tian Y. Гибкое управление адгезией путем модуляции жесткости подложки на основе защемления гранулированных материалов. Умный Матер. Структура 2019;28:115023. doi: 10.1088/1361-665X/ab46f3. [CrossRef] [Google Scholar]

38. Вокенфусс В. Р., Брандт В., Вайшайт Л., Дроссель В. Г. Проектирование, моделирование и проверка управляемого сухожилиями мягкого сплошного робота для плоского движения на основе структур с переменной жесткостью. IEEE-робот. автомат. лат. 2022;7:3985–3991. doi: 10.1109/LRA.2022.3149031. [CrossRef] [Google Scholar]

39. Квок К.В., Цой К.Х., Витиелло В., Кларк Дж., Чоу Г.К.Т., Лук В., Ян Г. Уменьшение размерности в управлении сочлененным роботом-змеей для эндоскопии при динамических активных ограничениях. IEEE транс. Робот. 2013;29:15–31. doi: 10.1109/TRO.2012.2226382. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

40. Tappe S., Boyraz P., Korz H., Ortmaier T. Проектирование, производство и интеграция роботизированного рукава с датчиком формы для сверхизбыточного , Робот с бинарным приводом; Материалы Международной конференции IEEE/ASME по передовой интеллектуальной мехатронике; Окленд, Новая Зеландия. 9–12 июля 2018 г.; стр. 298–303. [Google Scholar]

Tappe S., Boyraz P., Korz H., Ortmaier T. Проектирование, производство и интеграция роботизированного рукава с датчиком формы для сверхизбыточного , Робот с бинарным приводом; Материалы Международной конференции IEEE/ASME по передовой интеллектуальной мехатронике; Окленд, Новая Зеландия. 9–12 июля 2018 г.; стр. 298–303. [Google Scholar]

41. Бёлер К., Ведринес М., Абдельазиз С., Пуанье П., Рено П. Проектирование и оценка нового сферического шарнира переменной жесткости с применением к конструкции роботов, совместимых с магнитно-резонансной томографией; Материалы Международной конференции IEEE по робототехнике и автоматизации; Стокгольм, Швеция. 16–21 мая 2016 г.; стр. 661–667. [Google Scholar]

42. Wei Y., Chen Y., Yang Y., Li Y. Мягкий роботизированный позвоночник с настраиваемой жесткостью на основе встроенного шарового шарнира и блокировки частиц. Мехатроника. 2016;33:84–92. doi: 10.1016/j.mechatronics.2015.11.008. [CrossRef] [Google Scholar]

43. Нейманн В., Пуш Т. П., Зигфарт М., Шад Л.Р., Сталкамп Дж.Л. Совместимость с КТ и МРТ гибких материалов, напечатанных на 3D-принтере, для мягких приводов и роботов, используемых в вмешательствах под визуальным контролем. Мед. физ. 2019; 46: 5488–5498. doi: 10.1002/mp.13852. [PubMed] [CrossRef] [Google Scholar]

П., Зигфарт М., Шад Л.Р., Сталкамп Дж.Л. Совместимость с КТ и МРТ гибких материалов, напечатанных на 3D-принтере, для мягких приводов и роботов, используемых в вмешательствах под визуальным контролем. Мед. физ. 2019; 46: 5488–5498. doi: 10.1002/mp.13852. [PubMed] [CrossRef] [Google Scholar]

44. Пакурар Р., Берс П., Петрилак А., Немес О., Борзан К.С.М., Харникарова М., Пакурар А. Селективное лазерное спекание PA 2200 для имплантации тазобедренного сустава : Анализ методом конечных элементов, оптимизация процессов, морфологическая и механическая характеристика. Материалы. 2021;14:4240. дои: 10.3390/ma14154240. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

45. Стоя Д.И., Марсавина Л., Линул Э. Корреляции между параметрами процесса и конечными свойствами полиамида, спеченного лазером. Полимеры. 2019;11:1850. doi: 10.3390/polym11111850. [PMC free article] [PubMed] [CrossRef] [Google Scholar]

46. Мартынкова Г.С., Слива А., Кратошова Г., Барабасова К.Ц. , Штудентова С., Класак Ю., Брожова С., Докоупил Т., Голешова С. Полиамид 12 Материалы Исследование морфоструктурных изменений при лазерном спекании 3D-печати. Полимеры. 2021;13:810. дои: 10.3390/полым13050810. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

, Штудентова С., Класак Ю., Брожова С., Докоупил Т., Голешова С. Полиамид 12 Материалы Исследование морфоструктурных изменений при лазерном спекании 3D-печати. Полимеры. 2021;13:810. дои: 10.3390/полым13050810. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

47. Yao B., Li Z., Zhu F. Влияние переработки порошка на анизотропные свойства при растяжении селективно спеченного лазером полиамида PA2200. Евро. Полим. Дж. 2020; 141:110093. doi: 10.1016/j.eurpolymj.2020.110093. [CrossRef] [Google Scholar]

48. Steltz E., Mozeika A., Rodenberg N., Brown E., Jaeger H.M. JSEL: локомоция с поддержкой заклинивания кожи; Материалы Международной конференции IEEE по интеллектуальным роботам и системам; Сент-Луис, Миссури, США. 11–15 октября 2009 г.; стр. 5672–5677. [Google Scholar]

Шаровой шарнир в сборе — Компания MacLean-Fogg

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение в целом относится к шаровым шарнирам в сборе. Оно относится, в частности, к узлу шарового шарнира того типа, который обычно используется для соединения подвижных частей в системе подвески транспортного средства.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Автомобили и другие транспортные средства обычно имеют системы подвески, предназначенные для поглощения дорожных ударов и других вибраций. Многие автомобили снабжены независимыми подвесками, расположенными на каждом колесе. Эти подвески предназначены для независимой минимизации воздействия ударной нагрузки на каждое из колес.

В системах подвески обычно используются стабилизаторы поперечной устойчивости, которые соединяют независимые подвески на противоположных колесах и эффективно увеличивают жесткость при крене и улучшают управляемость автомобиля. Стабилизаторы поперечной устойчивости соединены с подвеской каждого колеса звеньями подвески через шаровые шарниры в сборе.

Обычные шаровые шарниры в сборе состоят из шарового пальца, вставленного в гнездо. В подвесном звене каждый конец звена имеет гнездо, и в каждое гнездо вставлен шарик. Шпилька, выступающая из шара в одном узле шарового шарнира, соединяется с компонентом подвески колеса. Шпилька, отходящая от шара в другом узле шарового шарнира, соединена с одним концом стабилизатора поперечной устойчивости.

Шпилька, отходящая от шара в другом узле шарового шарнира, соединена с одним концом стабилизатора поперечной устойчивости.

Гнездо в узле шарового шарнира обычно включает в себя подшипник, изготовленный из пластмассы. Наружная поверхность шара садится на внутреннюю поверхность подшипника, а шпилька выходит из гнезда. Шаровой палец может свободно перемещаться под коническим углом примерно 30 градусов относительно гнезда.

В узлах шаровых шарниров предшествующего уровня техники поверхность шара подвергалась механической обработке для уменьшения трения между шаром и подшипником. Он также известен из предшествующего уровня техники, как показано в патенте США Jackson U.S. №4,290,181, для изготовления шарового шарнира, в котором пластиковый несущий элемент отлит в гнезде шарового шарнира с шаром на месте. Джексон утверждает, что шар должен вращаться, пока материал подшипника застывает, чтобы сформировать подходящую опорную поверхность.

Шаровая часть шара обычно соединяется с компонентом подвески колеса, например, путем крепления компонента между пластиной, установленной на внутренней части шпильки, и гайкой, навинченной на резьбовой внешний конец шпильки, как показано в Кидокоро, патент США. № 5 011 321. Также известно, что пластина образует одно целое со шпилькой в виде фланца или воротника, как показано в Shirai et al. патент США. № 5009,538.

№ 5 011 321. Также известно, что пластина образует одно целое со шпилькой в виде фланца или воротника, как показано в Shirai et al. патент США. № 5009,538.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является создание усовершенствованного узла шарового шарнира.

Другой задачей является создание узла шарового шарнира, который прост и недорог в изготовлении.

Еще одной задачей является создание узла шарового шарнира с улучшенной конструкцией подшипника.

Еще одна цель состоит в том, чтобы предоставить новый и улучшенный узел шарового пальца и подшипника.

Еще одной целью является создание узла шарового шарнира с усовершенствованной конструкцией шпильки и кольца, которая легко изготавливается и в которой способность шпильки поглощать нагрузку увеличена.

Еще одной задачей является создание узла шарового шарнира с усовершенствованной конструкцией подшипника, которая легко изготавливается и в которой повышена способность шпильки поглощать нагрузку.

Еще одной задачей является создание нового и улучшенного способа изготовления узла шарового шарнира.

Вышеупомянутые и другие цели реализуются в соответствии с настоящим изобретением путем формирования шарового пальца с необработанной поверхностью шара с помощью обычных технологий. Затем наружную поверхность мяча обрабатывают путем шлифовки известным способом, используя, например, машину Wheelabrator для образования множества микрополостей на поверхности. Затем вязкий материал подшипника приводится в контакт с частью поверхности шара, заключенной в форму. Материалу дают затвердеть на шаре.

Закаленный подшипник зажимается в приспособлении, и на открытую часть поверхности шарика наносится смазка. Предпочтительно смазку наносят, сначала вытягивая подшипник и шарик друг от друга так, чтобы между ними образовалось пространство, а затем помещая смазку в это пространство между подшипником и шариком. Смазка имеет достаточно низкую вязкость, чтобы проникать в микрополости, так что между шариком и подшипником теперь присутствует тонкая пленка смазки. Теперь шарик можно перемещать относительно подшипника, перемещая шпильку, в результате чего смазка продолжает поступать в микрополости между подшипником и шариком, когда шпилька перемещается вперед, назад и по кругу.

Теперь шарик можно перемещать относительно подшипника, перемещая шпильку, в результате чего смазка продолжает поступать в микрополости между подшипником и шариком, когда шпилька перемещается вперед, назад и по кругу.

Подшипник может быть выполнен в форме кольца, которое лишь частично закрывает нижнюю половину поверхности шарика напротив шпильки. Таким образом, подшипник создает точку опоры для шарового пальца, которая эффективно уменьшает плечо рычага шарового пальца.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение, включая его конструкцию и способ работы, вместе с его дополнительными задачами и преимуществами, более или менее схематично проиллюстрировано чертежами, на которых:

РИС. 1 представляет собой частичный вид в разрезе одного варианта осуществления узла шарового шарнира, воплощающего признаки настоящего изобретения, с удаленными частями;

РИС. 2 представляет собой вид сбоку подузла шарового пальца и подшипника в одном варианте осуществления узла шарового шарнира, воплощающего признаки настоящего изобретения;

РИС. 3 представляет собой вид в разрезе шарового пальца, показанного на фиг. 2, уложенный в форму;

3 представляет собой вид в разрезе шарового пальца, показанного на фиг. 2, уложенный в форму;

РИС. 4 представляет собой вид в разрезе узла шарового пальца и подшипника, помещенных в зажим, включая линии теней, иллюстрирующие движение шарикового пальца в зажиме;

РИС. 5 представляет собой частичный вид в разрезе измененной формы шарового пальца и подузла подшипника, помещенного в зажим для смазывания шарикового пальца и узла подшипника;

РИС. 6 представляет собой другой вид в частичном разрезе подузла и зажима, показанных на ФИГ. 5;

РИС. 7 представляет собой вид снизу плунжера, показанного на фиг. 5 и 6;

РИС. 8 представляет собой частичный разрез поверхности раздела между подшипником и шариком после того, как подшипник был сформирован на поверхности шарика;

РИС. 9 представляет собой частичный вид в разрезе поверхности раздела между подшипником и шариком после нанесения слоя смазки между подшипником и шариком любым из способов, показанных на фиг. 4 и 5;

4 и 5;

РИС. 10 представляет собой частичный вид в разрезе одного варианта выполнения узла шарового пальца и компонента подвески колеса, воплощающего признаки настоящего изобретения;

РИС. 11 представляет собой сечение накидной гайки в сборке, показанной на фиг. 10;

РИС. 12 показан шаровой палец в узле, показанном на фиг. 10;

РИС. 13 представляет собой частичный вид в разрезе другого варианта выполнения узла шарового пальца и компонента подвески колеса;

РИС. 14 представляет собой сечение накидной гайки в узле, показанном на ФИГ. 13; и

РИС. 15 показан шаровой палец в узле, показанном на фиг. 13.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ 1 и 2 узел шарового шарнира, воплощающий признаки настоящего изобретения, виден в целом под номером 5. Узел 5 включает в себя цельный шар 6 и шпильку 7, при этом шар посажен в подшипник 8, образуя подузел шарового пальца и подшипника. 9. Подшипник 8 узла 9 зажат в одном конце тяги автомобильной подвески 10.

Шарик 6 и шпилька 7 представляют собой цельную стальную конструкцию. Вообще говоря, шаровой палец, показанный на чертежах, может быть получен путем холодной штамповки и/или прокатки стали способами, вполне доступными специалисту в данной области техники.

Шар 6 затем обрабатывается для создания множества микрополостей на его поверхности 15. Микрополости формируются путем толкания или «наклепа» литой стальной дроби на поверхность шара под давлением. Это может быть достигнуто путем «колесной обработки» с использованием обычной машины, известной как «Колесная машина». Машина Wheelabrator перемалывает детали на бесконечной ленте во время метания дроби. Микрополости должны быть достаточно малы, чтобы предотвратить затекание в них вязкого материала подшипника. Для обеспечения этого результата в машине используется малый размер впрыска.

Стальная дробь предпочтительно марки S170 SAE, которая содержит дробь диаметром от примерно 0,0138 дюйма до примерно 0,0331 дюйма в диаметре. Выстрел создает множество микрополостей, которые обычно представляют собой закругленные впадины глубиной менее 0,005 дюйма. Микрополости различаются по глубине, и, таким образом, переход между соседними микрополостями четко не определен, а микрополости предпочтительно располагаются на поверхности случайным образом без повторяющегося рисунка.

Выстрел создает множество микрополостей, которые обычно представляют собой закругленные впадины глубиной менее 0,005 дюйма. Микрополости различаются по глубине, и, таким образом, переход между соседними микрополостями четко не определен, а микрополости предпочтительно располагаются на поверхности случайным образом без повторяющегося рисунка.

Обратимся теперь к фиг. 3, подшипник 8 формируют непосредственно на поверхности 15 шарика 6, помещая шарик в форму 20 и впрыскивая в него вязкий материал подшипника. Перед помещением шара 6 в форму 20 шар очищают от любой смазки, смазки для пресс-формы или других инородных веществ с поверхности 15 шара, чтобы такие вещества не выталкивались продвигающимся вязким материалом подшипника в точку, наиболее удаленную от поверхности. на входе, в результате чего на закаленном подшипнике образуется стыковая линия, которая может легко треснуть.

Форма 20 состоит из верхней части 21 формы и нижней части 22 формы. При соединении друг с другом способом, показанным на поверхности 15 шара, они образуют обычно кольцеобразную полость формы 25 на части этой поверхности. Полость 25 в целом соответствует форме поверхности 15 шара, за исключением того, что по ее периферии расположено кольцевое расширение 26 полости. Впускное отверстие 27 обеспечивает доступ к полости 25, 26.

Полость 25 в целом соответствует форме поверхности 15 шара, за исключением того, что по ее периферии расположено кольцевое расширение 26 полости. Впускное отверстие 27 обеспечивает доступ к полости 25, 26.

Вязкий несущий материал в виде термопластичной смолы впрыскивается в форму через впускное отверстие 27. В предпочтительном варианте ацеталь впрыскивается при температуре от 365° до 435°С. ° F. После того, как вязкий материал подшипника затвердеет, шаровой палец 6, 7 и подшипник 8 извлекаются из формы путем разделения половин формы 21 и 22. Подшипник 8 обычно имеет кольцеобразную форму и имеет пластиковый фланец 29.сформированный по его окружности, как лучше всего видно на фиг. 2 и 4. Проекционная площадь подшипника делится поровну над и под кольцевым фланцем, так что результирующая сила проходит через центр шарика, создавая кратчайшее плечо момента для силы, приложенной к шпильке.

После извлечения из формы полная усадка пластиковой опоры 8 происходит примерно через 24 часа. В этот момент шарик 6 заблокирован внутри подшипника 8, т. е. не будет свободно перемещаться.

В этот момент шарик 6 заблокирован внутри подшипника 8, т. е. не будет свободно перемещаться.

Чтобы облегчить желаемое движение шарика 6 на подшипнике 8, между шариком 6 и подшипником 8 вводится смазка. Это может быть выполнено способом, показанным на фиг. 4. Как видно на фиг. 4, шаровой палец и подшипник в сборе 9помещается между двумя приспособлениями 31 и 32. Эти приспособления 31, 32 плотно прилегают к внешней поверхности подшипника 8 с фланцем 29 между ними. Крепления 31, 32 прижаты к подшипнику 8 зажимами (не показаны) так, чтобы жестко зафиксировать шарик 6 и подшипник 8 на месте.

Впускное отверстие 40 расположено на одном конце приспособления 31 и обеспечивает путь для введения смазки в пространство 41, перекрывающее опорную поверхность 15 на свободном конце шарика 6. Смазка с низким коэффициентом вязкости в пространство 41 через порт 40 вводится количество, достаточное для поступления в микрополости. Шаровой палец 7 перемещается вперед, назад и вокруг по мере введения смазки. Часть желаемого движения показана пунктирными линиями на фиг. 4. При движении шарика 6 смазка в микрополостях на поверхности 15, выходящей в пространство 41, проникает между противолежащими поверхностями шарика 6 и подшипника 8.

Часть желаемого движения показана пунктирными линиями на фиг. 4. При движении шарика 6 смазка в микрополостях на поверхности 15, выходящей в пространство 41, проникает между противолежащими поверхностями шарика 6 и подшипника 8.

РИС. 4 также показан полный диапазон движения шарового пальца 6, 7 по отношению к подшипнику 8. Этот полный диапазон движения приходится на весь подузел 9 шарового пальца, когда он посажен в звено 10, как показано на фиг. 1.

РИС. 5 и 6 показан модифицированный вариант ранее описанного метода введения смазки между шариком 6 и подшипником 8. Шаровой палец и подшипник в сборе 9 первоначально помещаются между двумя приспособлениями, 80 и 82, так, чтобы они плотно прилегали друг к другу. наружную поверхность подшипника 8 так, как показано на фиг. 5. В частности, первое крепление 80 плотно прилегает к верхней кольцевой кромке подшипника 8. Второе крепление 82 включает гнездо, контур которого соответствует части внешней поверхности подшипника 8, включая фланец 29. и нижняя кольцевая кромка подшипника 8. Крепления 80, 82 прижаты к подшипнику 8 зажимами (не показаны) так, чтобы жестко зафиксировать шарик 6 и подшипник 8 на месте.

и нижняя кольцевая кромка подшипника 8. Крепления 80, 82 прижаты к подшипнику 8 зажимами (не показаны) так, чтобы жестко зафиксировать шарик 6 и подшипник 8 на месте.

Первое приспособление 80 включает по существу цилиндрический плунжер 86, подвижно расположенный внутри первого приспособления 80. Поршень 86 имеет центральное отверстие 88, которое проходит по всей длине плунжера 86. Центральное отверстие 88 открывается в ряд каналов 90, образованных на нижней поверхности 92 плунжера 86. Вид снизу на плунжер 86, включая каналы 90, показан на фиг. 7.

Поршень 86 первоначально выдвинут, как показано на фиг. 5. Затем плунжер 86 опускается на шарик 6 шарового пальца и подузла 9 подшипника, как показано на фиг. 6. Крепления 80, 82 удерживают подшипник 8 на месте, в то время как плунжер 86 толкает шарик 6 и шпильку 7 вниз в осевом направлении так, что между подшипником 8 и шариком 6 образуется пространство 94. Смазка с низким коэффициентом вязкости достаточно для затекания в микрополости вводится в пространство 94, через центральное отверстие 88 и каналы 90. Смазку предпочтительно наносить до тех пор, пока она не образует относительно равномерный слой между подшипником 8 и шариком 6. Затем плунжер 86 освобождается, и шарик 6 перемещается обратно к внутренней поверхности подшипника. подшипник 8 с тонким слоем смазки между ними.

Смазку предпочтительно наносить до тех пор, пока она не образует относительно равномерный слой между подшипником 8 и шариком 6. Затем плунжер 86 освобождается, и шарик 6 перемещается обратно к внутренней поверхности подшипника. подшипник 8 с тонким слоем смазки между ними.

Поверхность раздела между подшипником 8 и шариком 6 дополнительно показана на частичном разрезе, показанном на РИС. 8 и 9. На фиг. 8 подшипник 8 и шарик 6 показаны после формирования подшипника 8 на шарике 6. Микрополости 96, можно увидеть на поверхности 15 шарика, а внутренняя стенка 98 подшипника 8 в целом соответствует произвольному рисунку, образованному микрополостями 96. На фиг. 9 подшипник 8 и шарик 6 показаны после введения слоя 100 смазки между подшипником 8 и шариком 6 любым из описанных здесь способов. Подшипник 8 не возвращается в полностью сопряженное положение, показанное на фиг. 8. Это происходит из-за микроскопических различий между поверхностью шарика 15 и внутренней поверхностью подшипника 9. 8, несимметричный рисунок микрополостей 96 и наличие слоя смазки 100 между подшипником 8 и шариком 6.

8, несимметричный рисунок микрополостей 96 и наличие слоя смазки 100 между подшипником 8 и шариком 6.

Можно видеть, что вышеописанные способы изготовления подузла 9 шарового пальца обеспечивают существенные преимущества. Например, устраняется необходимость соблюдения точных допусков при механической обработке шара 6, а соединение с хорошей смазкой достигается простым и эффективным способом. В этом отношении следует признать, что подходящая поверхность шара 6 может быть получена другими способами, помимо шлифовки.

Как видно на фиг. 1, шаровой палец и узел подшипника 9 установлены на конце подвесного звена 10, образуя шаровой шарнир в сборе 5. Подшипник 8 удерживается на месте внутри конца звена 10 за счет закрепления фланца 29 между зажатыми половинками. 45 и 46 конца звена. Поскольку подшипник 8 закреплен на месте внутри звена 10 с помощью фланца 29, нет необходимости в том, чтобы подшипник 8 полностью соответствовал внутренней поверхности половин звена 45 и 46. Таким образом, нет необходимости поддерживать жесткие допуски при формировании подшипника 8.

Обращаясь теперь к фиг. 10 показаны шар и шпилька 6, 7, прикрепленные к компоненту 50 подвески колеса. Шпилька 7 имеет наружную резьбу 51. Гайка 52 с усиливающим буртиком, имеющая внутреннюю резьбу 54 и подробно показанная на фиг. 6 навинчивается на шпильку 7. Затем шпилька 7 проходит через отверстие 55 в компоненте 50, а открытый внешний конец шпильки 7 фиксируется зажимной гайкой 56. 52, будучи жестко соединенным с элементом подвески 50, подвергается нагрузкам, которые действуют на него через систему подвески транспортного средства. Пример одной из этих сил нагрузки графически показан двунаправленной стрелкой на фиг. 10. Конструкция шарового пальца 6, 7 и гайки с буртиком 52 особенно эффективна для передачи этих усилий без повреждений.

В частности, шпилька 7 подвергается прокатке во время изготовления, чтобы образовать буртик 60 вокруг ее средней части. Воротник 60 сформирован под углом конуса около 60 градусов. При формировании буртика 60, который имеет сходящиеся грани 61 в форме усеченного конуса, оставляют канавку 62, окружающую штифт под буртиком, и еще один паз 63 оставляют над ним. Накидная гайка 52 навинчивается на шпильку 7, и сопрягаемая поверхность 102 накидной гайки 52, также образованная под углом конуса около 60 градусов, прилегает к буртику 60 с небольшим крутящим моментом. Это приложение низкого крутящего момента накидной гайки 52 позволяет избежать простой консольной нагрузки на хвостовик (шпильку 7) шарового пальца за счет перераспределения «рабочей нагрузки» на внешний диаметр накидной гайки 52 и, тем самым, зажима стабилизирующего стержня. 50 между гайкой с буртиком и контргайкой с буртиком. Это также позволяет избежать алгебраического сложения нагрузок на стержень шарового пальца. Отдельная гайка с буртиком 52, помимо благоприятного распределения усилия, представляет собой шаровой палец, не требующий механической обработки для достижения надлежащего рабочего зазора.

Накидная гайка 52 навинчивается на шпильку 7, и сопрягаемая поверхность 102 накидной гайки 52, также образованная под углом конуса около 60 градусов, прилегает к буртику 60 с небольшим крутящим моментом. Это приложение низкого крутящего момента накидной гайки 52 позволяет избежать простой консольной нагрузки на хвостовик (шпильку 7) шарового пальца за счет перераспределения «рабочей нагрузки» на внешний диаметр накидной гайки 52 и, тем самым, зажима стабилизирующего стержня. 50 между гайкой с буртиком и контргайкой с буртиком. Это также позволяет избежать алгебраического сложения нагрузок на стержень шарового пальца. Отдельная гайка с буртиком 52, помимо благоприятного распределения усилия, представляет собой шаровой палец, не требующий механической обработки для достижения надлежащего рабочего зазора.

РИС. 11 и 12 показаны дополнительные детали одного варианта осуществления резьбового соединения между шпилькой 7 и накидной гайкой 52. Как видно на фиг. 12, наименьший диаметр резьбы 51 непосредственно под буртиком 60 больше, чем наименьший диаметр оставшейся резьбы 53 шпильки 7. Для простоты формования наименьший диаметр резьбы непосредственно под буртиком 60 может быть сделан примерно равным с нормальным делительным диаметром оставшейся резьбы 53 на шпильке 7. Сопрягаемые резьбы 54 накидной гайки 52, как видно на фиг. 11, включают меньший диаметр, соответствующий размеру меньшего диаметра резьбы 51 непосредственно под буртиком 60.

Для простоты формования наименьший диаметр резьбы непосредственно под буртиком 60 может быть сделан примерно равным с нормальным делительным диаметром оставшейся резьбы 53 на шпильке 7. Сопрягаемые резьбы 54 накидной гайки 52, как видно на фиг. 11, включают меньший диаметр, соответствующий размеру меньшего диаметра резьбы 51 непосредственно под буртиком 60.

Воротник 52 также имеет кольцевую канавку 70 по его периферии. Этот паз предназначен для приема внешнего конца пылезащитного чехла (не показан на фиг. 11 и 12) с уплотнением. Затем внутренний конец того же пылезащитного чехла надевается на выступающий наружу выступ 71 на концевой половине 46 звена (см. фиг. 1). Отдельная гайка с буртиком, помимо благоприятного распределения усилия, обеспечивает шаровой палец, который не требует механической обработки для достижения надлежащего рабочего зазора.

Обратимся теперь к фиг. 13 показана другая конфигурация шара и шпильки 6, 7, прикрепленных к компоненту 50 подвески колеса. Шпилька 7 имеет наружную резьбу 51. Гайка 104 с усиливающим буртиком, имеющая внутреннюю резьбу 54 и подробно показанная на фиг. 14 навинчивается на шпильку 7. Затем шпилька 7 проходит через отверстие 55 в компоненте 50, а открытый внешний конец шпильки 7 фиксируется зажимной гайкой 56.

Шпилька 7 имеет наружную резьбу 51. Гайка 104 с усиливающим буртиком, имеющая внутреннюю резьбу 54 и подробно показанная на фиг. 14 навинчивается на шпильку 7. Затем шпилька 7 проходит через отверстие 55 в компоненте 50, а открытый внешний конец шпильки 7 фиксируется зажимной гайкой 56.

Конструкция шарового пальца 6, 7 и гайка с буртиком 104, показанная на фиг. 13, 14 и 15 также эффективно передает усилия на шаровой палец 6, 7 без повреждений. В частности, шпильку 7 также формуют во время изготовления, чтобы образовать буртик 61 вокруг ее средней части. Воротник 61 сформирован под углом конуса около 45 градусов. Однако в этом варианте осуществления переходная секция 106 от втулки 61 к шару 6 является по существу цилиндрической и имеет диаметр приблизительно 0,50 дюйма. Накидная гайка 104 навинчивается на шпильку 6, а сопрягаемая поверхность 108 накидной гайки 52, также образованная под углом конуса около 45 градусов, прилегает к буртику 61 с небольшим крутящим моментом. Это приложение низкого крутящего момента к накидной гайке 104 позволяет избежать простой консольной нагрузки на хвостовик шарового пальца за счет перераспределения «рабочей нагрузки» на внешний диаметр накидной гайки и, таким образом, зажима стабилизирующего стержня 50 между накидной гайкой.