Как поправить коленвал / Ремонт двигателей

Когда речь заходит о капитальном ремонте двигателя, от механиков часто слышишь: «Отдам коленчатый вал шлифовщику, прошлифует, и все будет как надо…» К сожалению, «как надо» получается редко, и качественно отремонтировать коленчатый вал только шлифовкой не удается. Почему? Попробуем разобраться.

Коленчатый вал, без сомнения, одна из главных, если не самая главная, деталь двигателя, определяющая его надежность и долговечность. В этом убедиться нетрудно, достаточно сравнить цену коленвала с ценой любой другой детали двигателя. А раз так, то в случае износа или повреждения во время эксплуатации автомобиля коленчатый вал надо постараться восстановить — это, как правило, заметно дешевле, чем покупать новый.

Но при восстановлении коленчатого вала надо помнить: его надежность и долговечность не должны снизиться. Иначе ремонт, каким бы легким и простым он ни был, окажется слишком дорогим, так как деньги и время будут потрачены зря.

К сожалению, подобная ситуация — не редкость в отечественной практике. На некоторых ремонтных предприятиях коленчатый вал в результате ремонта иной раз приобретает почти фантастические свойства — начинают «пропускать» его сальники, выходят из строя детали привода распределительного вала и даже коробки передач. Случается и так, что стремительно падает давление масла в системе, а при проверке оказывается, что коренные подшипники быстро износились. Часто после ремонта заметно возрастают вибрации двигателя, да и работает он слишком шумно. Почему? Причин несколько, но, чтобы в них разобраться, сперва попробуем ответить на главный вопрос:

Что случилось с коленвалом?

Коленчатый вал — деталь не только очень дорогая, но и наиболее нагруженная (может, поэтому и дорогая). Силы, действующие на него, весьма велики. Это силы давления газов, передаваемые при сгорании топлива через шатуны от поршней, а также силы инерции от их возвратно-поступательного (вверх-вниз) движения.

Чтобы противостоять таким нагрузкам, вал должен быть жестким и прочным, причем очень важна его усталостная прочность, т.е. способность выдерживать переменные нагрузки.

Одновременно поверхности шеек коленвала должны обладать способностью противостоять износу на протяжении многих тысяч часов работы. Ну а все вместе это достигается соответствующей конструкцией, материалами и технологией обработки коленчатых валов на заводе-изготовителе.

При нормальной эксплуатации коленвал будет работать очень долго. Но случается это, увы, не всегда. Если использовать масло низкого качества и неизвестного происхождения, не контролировать его уровень, менять масло и фильтр, «когда придется», гонять двигатель длительное время на максимальных режимах, да еще и недостаточно прогретым, то — будьте уверены — без последствий для коленвала это не пройдет.

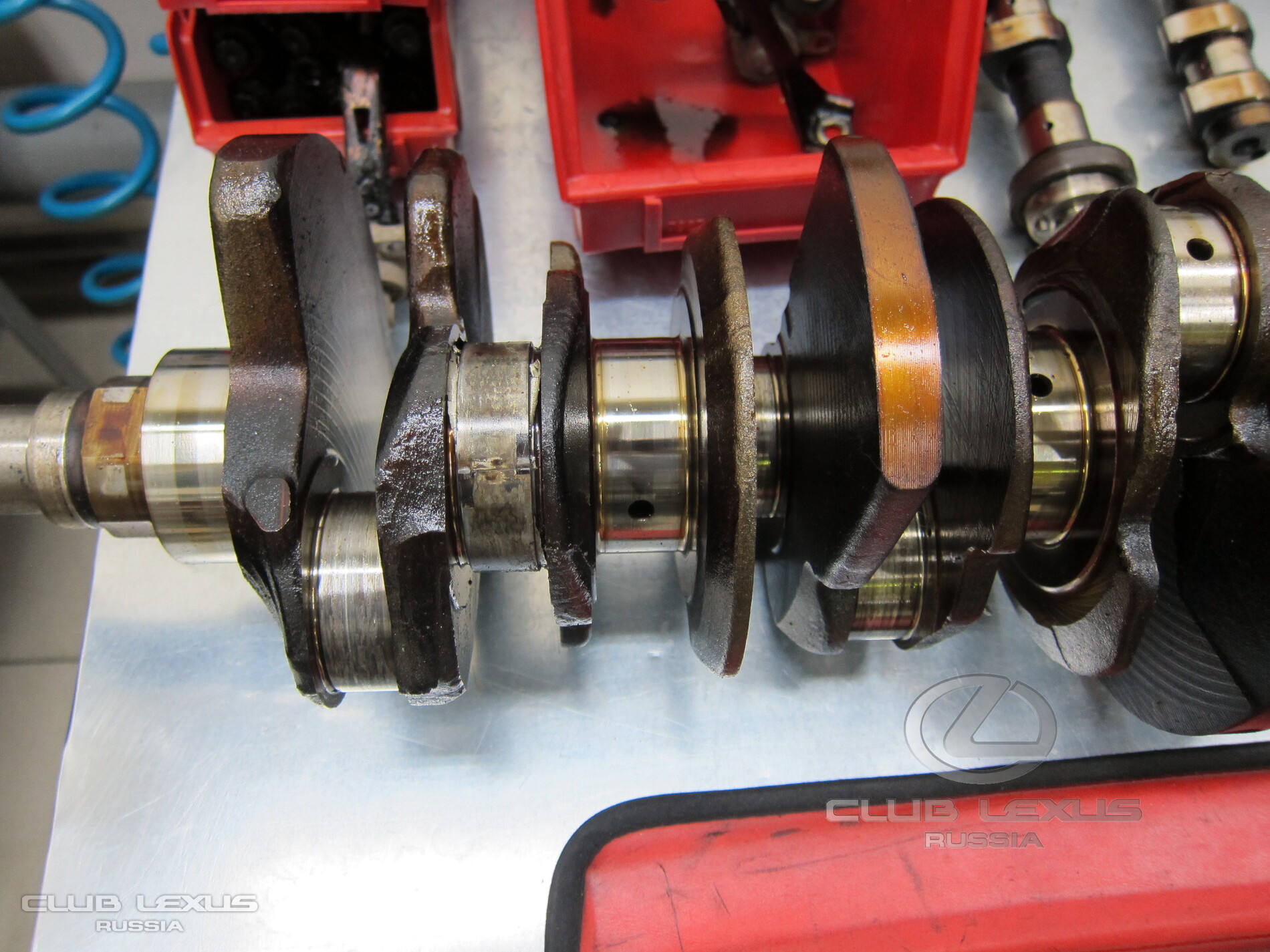

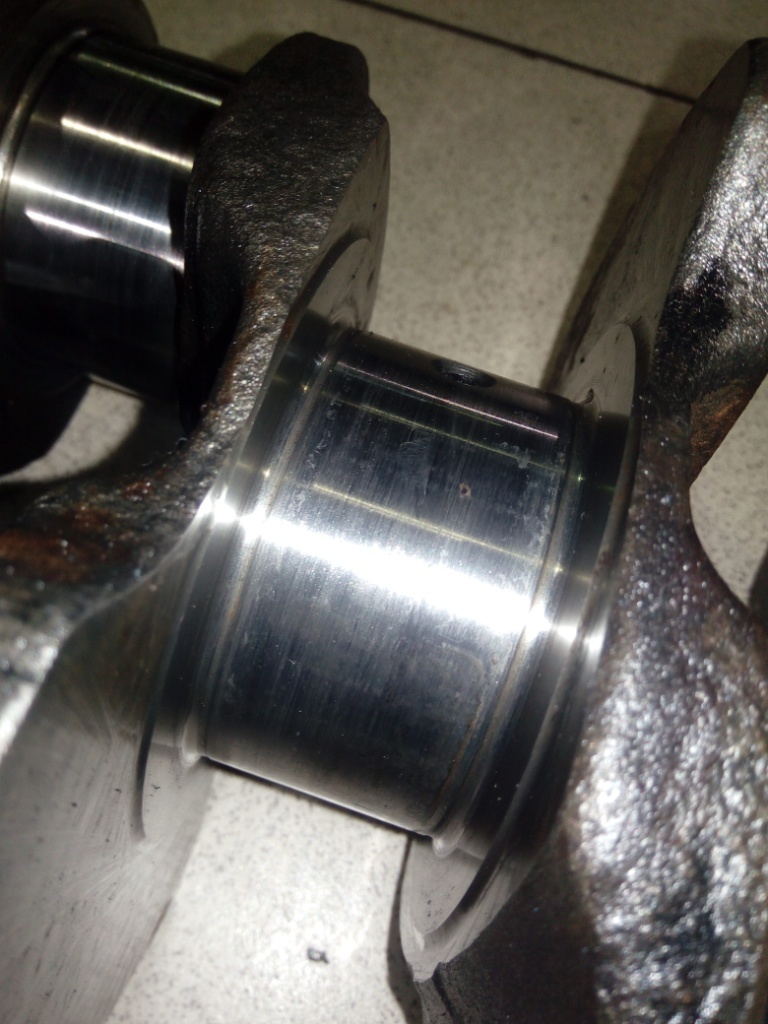

Самые распространенные повреждения валов — из-за недостаточной смазки. В основном это задиры шеек, т.е. «схватывание» разнородных металлов в сопряжении «шейка-вкладыш» с переносом и наволакиванием металла одной детали на другую. Задиры всегда сопровождаются увеличением зазора в подшипнике, износом рабочих поверхностей с глубокими кольцевыми рисками, а иногда — перегревом и даже расплавлением вкладышей.

Задиры и износы, как правило, сами по себе не так страшны, — ведь у большинства двигателей шейки коленвала могут быть перешлифованы в ремонтный (уменьшенный) размер, причем даже не в один, а в несколько. Беда в другом — задир сопровождается местным нагревом поверхности шейки, иногда весьма и весьма значительным, в сотни градусов. А тут еще масло продолжает поступать. Чем не режим закалки?

После остывания такой вал обязательно окажется деформирован. Как? Очень просто. Та сторона шатунной шейки, которая воспринимает наибольшую нагрузку от шатуна, естественно, и разогревается сильнее. Нагрев — это расширение, значит, вал будет гнуться так, что щеки кривошипов по обе стороны этой шатунной шейки окажутся сведенными. Что же в таком случае будет с осью вращения вала? Она тоже изогнется, а это значит, что нарушится соосность коренных шеек вала, вал станет откровенно кривым. И такая ситуация возникает в 99% случаев задиров шеек.

Нагрев — это расширение, значит, вал будет гнуться так, что щеки кривошипов по обе стороны этой шатунной шейки окажутся сведенными. Что же в таком случае будет с осью вращения вала? Она тоже изогнется, а это значит, что нарушится соосность коренных шеек вала, вал станет откровенно кривым. И такая ситуация возникает в 99% случаев задиров шеек.

Но как это повлияет на ремонт? Ну погнулся вал, и что? Ведь есть же ремонтные размеры! Прошлифовать его сразу во второй или даже в третий ремонт, и все дела!

Все да не все. На практике эта простота оказывается не только обманчивой, но и опасной.

Как не надо ремонтировать

Во многих мастерских на деформацию вала вообще не обращают внимания. Берут и шлифуют кривые валы, полагая, что после этого они становятся прямыми. И этого достаточно.

Недостаточно. Ведь на концах коленчатого вала находятся посадочные поверхности шестерен, шкивов, маховиков, а также рабочие поверхности под сальники. Все эти поверхности после шлифования кривого вала оказываются несоосными коренным шейкам, т. е. приобретают взаимное биение.

е. приобретают взаимное биение.

Согласно ТУ заводов-изготовителей, такие биения не должны превышать 0,010-0,020 мм. Куда там! После описанного «ремонта» иной раз и 0,1 мм можно почитать за благо. Что дает такое биение для двигателя, вкратце уже рассказано выше. Добавим лишь, что при биении поверхности в 0,1 мм даже самый лучший и дорогой сальник неспособен обеспечить герметичность. Такое же биение, например, звездочки цепи ГРМ приведет к резкому снижению ресурса цепи, значительному возрастанию шума и опасности поломок натяжителя и успокоителей. В свою очередь биение задней части коленчатого вала вызывает нагрузки на первичном валу коробки передач, подшипник которого вряд ли проживет долго.

Но самое главное, вал станет неуравновешенным — его балансировка, тщательно выполненная на заводе-изготовителе, из-за смещения осей вращения шеек от их исходного положения нарушится. Свою лепту в это дело вносят и маховики, причем вибрация иной раз оказывается настолько сильной, что сама эксплуатация автомобиля с таким двигателем проблематична.

Нередко прошлифовать кривой коленчатый вал бывает просто невозможно. Например, если биение шеек превышает их максимальное ремонтное уменьшение, вал обычно выбрасывают и покупают новый. А это совсем недешево, особенно, если речь идет об иномарках. Но и шлифовать вал сразу в последний ремонтный размер тоже неразумно — ведь его ресурс в этом случае практически исчерпывается.

Еще одна проблема связана с радиусами кривошипов — при шлифовании деформированного вала они, скорее всего, окажутся разными. Тогда двигатель дополнительно получит вибрации от масс нижних головок шатунов, вращающихся на разных радиусах, и от разницы в рабочих процессах цилиндров из-за изменения их рабочего объема и степени сжатия.

Что же делать с валом, если он кривой?

Конечно, теоретически и кривой коленчатый вал можно (правда, не всегда) восстановить так, чтобы все поверхности имели допустимое биение относительно коренных шеек. Теоретически, потому что это слишком сложный, трудоемкий и дорогой путь, включающий целый ряд операций, в том числе восстановление поверхностей, старение, динамическую балансировку и др.

Гораздо проще попытаться выправить кривой вал так, чтобы затем прошлифовать его в ближайший ремонтный размер. Иными словами, надо разогнуть его обратно. Правда, если вал имеет задиры на нескольких шейках, да еще расположенных в разных плоскостях, то кривая его прогиба становится пространственной. Распутать такую кривую — и наука, и детектив одновременно. Но сделать это необходимо, иначе качественно вал не отремонтировать.

Учитывая все эти обстоятельства, в разное время были разработаны специальные способы правки коленчатых валов. Рассмотрим некоторые из них более подробно.

Самый известный и распространенный способ заключается в следующем: вал кладется на две опоры, а усилие с помощью пресса прикладывается между ними, причем в наиболее удаленной от оси точке.

Таким способом, действительно, удается поправить вал, но установить точно, в каком конкретно месте возникает деформация при правке, очень трудно. Однако известно, что деформациям в первую очередь подвергаются самые «слабые» места вала. В основном это галтели — места перехода шеек к щекам. А тогда выявляется главный недостаток этого способа. Как известно, галтели — это концентраторы напряжений. Чтобы повысить усталостную прочность вала, галтели выполняют радиусными, шлифуют, полируют, а иногда и механически упрочняют специальными методами. При обычной правке в галтелях появляются напряжения растяжения. Они очень опасны, поскольку приводят к снижению усталостной прочности вала, появлению трещин и в конечном счете к поломке вала. Это обстоятельство и является главной причиной того, что подавляющее большинство производителей запрещает править свои коленчатые валы и при серьезных повреждениях рекомендует их менять на новые.

В основном это галтели — места перехода шеек к щекам. А тогда выявляется главный недостаток этого способа. Как известно, галтели — это концентраторы напряжений. Чтобы повысить усталостную прочность вала, галтели выполняют радиусными, шлифуют, полируют, а иногда и механически упрочняют специальными методами. При обычной правке в галтелях появляются напряжения растяжения. Они очень опасны, поскольку приводят к снижению усталостной прочности вала, появлению трещин и в конечном счете к поломке вала. Это обстоятельство и является главной причиной того, что подавляющее большинство производителей запрещает править свои коленчатые валы и при серьезных повреждениях рекомендует их менять на новые.

Еще хуже распространившийся в последние годы способ правки чеканкой. С помощью зубила и молотка по галтелям намеренно наносится ряд сильных ударов. Возникающие вмятины и забоины на галтелях, действительно, создают напряжения и деформации, разгибающие вал. Но появившиеся очаги концентраторов напряжений таковы, что вал вряд ли прослужит долго до поломки, особенно если речь идет о современном форсированном двигателе.

Иногда деформированное место на валу подвергают сильному нагреву, чтобы облегчить правку и снизить в процессе ее опасность поломки вала, особенно чугунного. Но в этом случае после остывания вал дополнительно деформируется, и проявляются все отрицательные последствия предыдущих способов, включая невозможность обеспечить требуемую точность правки.

В целом ни один из перечисленных способов не гарантирует того, что вал после правки со временем не «вернется» в криволинейное состояние (в таких случаях говорят, что вал обладает «памятью», т. е. способностью запоминать свое предыдущее состояние). Значит, опять возможны задиры и выход двигателя из строя.

Метод Буравцева

Учитывая недостатки известных способов правки, фактически не позволяющих их использовать в ремонте, был разработан принципиально другой способ. Его назвали «поэлементной холодной правкой».

В процессе правки по методу Буравцева тоже используется пресс. «Ноу-хау» заключается в специальном приспособлении, с помощью которого поверхностный слой шейки вала пластически деформируется, да так, что в нем вместо обычных для подобных случаев напряжений растяжения создаются напряжения сжатия. Галтель при этом не затрагивается, а значит, усталостная прочность коленвала после правки не только не уменьшается, но даже возрастает. Более того, избавившись от недостатков ранее известных способов, поэлементная холодная правка, как оказалось, позволяет восстановить любые коленчатые валы (и чугунные, и стальные) любых двигателей (от мотоциклов до экскаваторов), да еще имеющие практически любой прогиб! При этом точность правки просто поразительна. Например, удается обеспечить взаимное биение коренных шеек 0,010 мм при исходном биении свыше 1 мм — результат, доселе недостижимый ни одним из известных способов!

Галтель при этом не затрагивается, а значит, усталостная прочность коленвала после правки не только не уменьшается, но даже возрастает. Более того, избавившись от недостатков ранее известных способов, поэлементная холодная правка, как оказалось, позволяет восстановить любые коленчатые валы (и чугунные, и стальные) любых двигателей (от мотоциклов до экскаваторов), да еще имеющие практически любой прогиб! При этом точность правки просто поразительна. Например, удается обеспечить взаимное биение коренных шеек 0,010 мм при исходном биении свыше 1 мм — результат, доселе недостижимый ни одним из известных способов!

За годы использования способа поэлементной правки на практике накоплен огромный фактический материал о дальнейшей «судьбе» выправленных коленчатых валов как отечественных автомобилей, так и иномарок, включая грузовики и автобусы. Оказалось, что, в отличие от других, эти коленчатые валы не возвращаются в изогнутое состояние со временем. Не было и рекламаций, связанных с поломкой валов, что косвенно свидетельствует об их высокой усталостной прочности. И это несмотря на то, что многие валы имели ослабленные задирами шейки!

И это несмотря на то, что многие валы имели ослабленные задирами шейки!

Все вышесказанное относится и к другим валам двигателей, в том числе распределительным и вспомогательным. Во многих случаях применение данного способа правки вообще не имеет альтернативы, поскольку дает возможность вернуть к жизни практически «безнадежные» валы с очень большой исходной деформацией.

Иногда качественной правкой можно даже заменить шлифовку. Например, поставляемые в запчасти новые коленчатые валы некоторых отечественных заводов порой имеют недопустимо большое биение (0,05-0,1 мм и более) шеек и посадочных поверхностей. Такие валы выправляются, после чего традиционная шлифовка здесь уже не требуется (остаточное биение составляет не более 0,01 мм), да и динамическая балансировка оказывается ненужной.

Если сравнить затраты на ремонт вала (правка и шлифовка) с ценами нового вала, то в ряде случаев (иномарки, и особенно — грузовики и автобусы) ремонт получается в десятки раз выгоднее замены. Учитывая сегодняшнюю экономическую ситуацию в России, этот факт говорит сам за себя.

Учитывая сегодняшнюю экономическую ситуацию в России, этот факт говорит сам за себя.

Разумеется, для достижения высокого качества необходимо, помимо правки, правильно выполнить все технологические приемы при шлифовании и доводке (полировке) рабочих поверхностей шеек и галтелей коленчатого вала. Как это сделать, мы расскажем подробно в наших следующих материалах.

Шлифовка коленчатого вала в компании Механика, территория г.Дзержинский

Коленчатый вал – деталь непростая

Коленчатые валы поражают обилием форм и размеров: плоские и пространственные, длинные и короткие, разные по размерам, весу, жесткости, и, конечно же, по числу коренных и шатунных шеек.

Коленчатый вал часто называют не просто деталью, а системой. И вполне оправданно – любое сколь-нибудь существенное воздействие (механическое или термическое) на шейку, щёку, галтель или любой другой участок вызывает реакцию всей детали, отклик. И выражается он в виде деформации тех или иных зон, грозящей вызывать биение и дисбаланс.

Поэтому ремонтировать коленчатый вал необходимо только профессионально, руководствуясь принципом «не навреди». Иначе – выбраковка дорогой детали.

Когда требуется шлифовка

Первый признак необходимости ремонта коленчатого вала замечает водитель – это падение давления масла. Значит, подшипники скольжения скорее всего изношены и масляный клин между шейкой и стенкой вкладыша недостаточно плотный и надежный.

Помогает и взятие пробы масла из картера. Существуют методики, основанные на спектральном анализе таких проб. Если прибор показывает в масле следы меди и некоторых других цветных металлов, можно говорить о вероятном износе вкладышей.

Но окончательный диагноз ставится лишь после разборки двигателя и замеров геометрии коленчатого вала. И тогда выносится вердикт: вал требует шлифовки в ремонтный размер. Именно шлифовки в отличие от расточки блока – ведь шейки имеют закаленный слой, а такая поверхность не для резца. Приносим извинения за столь банальное уточнение, но вдруг кто-то из читателей не знаком с технологией коленчатого вала и металловедением. Знаете, в интернете всякое встречается…

Знаете, в интернете всякое встречается…

В цехах «Механики». Диагностика

(фото: диагностика состояния коленчатого вала)

Дальнейший разговор поведем, опираясь на опыт компании «Механика». Здесь принимают в ремонт любые коленчатые валы – от автомобильных (бензиновый ДВС, дизель) до громадных тепловозных.

Вал прибывает в ремонт в составе двигателя либо отдельно, если мотор уже разобран самим заказчиком. И сразу попадает на проверку. Первое, что с ним делают – замеряют износ шеек.

Вал устанавливается крайними коренными шейками на призмы. Далее мастер микрометром замеряет диаметры всех шеек в нескольких плоскостях, чтобы проверить – есть ли «эллипс»? До величины 0,01 мм его можно вытерпеть, больше – нет.

Про замеры шеек, как правило, клиенты знают. Это делают во всех мастерских. Но «Механика» выполняет еще один замер – прогиб (биение) вала. К центральной коренной шейке подводят часовой индикатор и вращают вал на призмах. Если стрелка отклоняется в пределах 0,01 мм – прекрасно. Эту «сотку» можно списать на погрешность измерений. Также необходимо проверить биение хвостовика и поверхностей сальников.

Эту «сотку» можно списать на погрешность измерений. Также необходимо проверить биение хвостовика и поверхностей сальников.

А если биение центральной коренной шейки больше «сотки»? По опыту компании, биение до 0,1 (а иногда до 0,2 мм) исправляется шлифовкой. Разумеется, с учетом особенностей данного вала.

В цехах «Механики». Шлифовка

(фото: шлифовка коленчатого вала)

Итак, вал замерен. Принято решение шлифовать шейки – в какой именно размер, зависит от их износа и наличия в каталогах производителя соответствующих вкладышей.

Правда, ухо здесь надо держать востро. В разных каталогах разных производителей вкладышей встречается различные ряды ремонтных размеров. Например, у официалов только 0,25 мм, у Кольбеншмидт (Kolbenschmidt) – 0,25 и 0,5, а у американского Глико (Glyco ) еще и 0,75 мм. Еще нюанс: присутствие вкладышей в каталоге еще не означает, что они есть в природе. Поэтому важно уточнить их фактическое наличие и лишь тогда приступать к работе.

Для шлифовки применяются специализированные шлифовальные станки. Главная их «изюминка» – приспособления, позволяющие смещать зажимные кулачки относительно оси станка. Это позволяет шлифовать шатунные шейки. Точность станков – 5 мкм.

Как закрепляется вал? В «Механике» рассказали, что при шлифовке коренных шеек валов легковых двигателей деталь закрепляется в центрах. При этом необходима подготовка внутренних фасок – их предварительно протачивают на токарном станке.

Когда подпираешь деталь центром, очень важно «не пережать», иначе вал в станке может деформироваться – вспомните, с чего мы начали эту статью.

Если вал «грузовой», тяжелый, его зажимают в патроне по поверхности заднего сальника, а передняя часть подпирается центром. Здесь тоже требуется подготовка фаски на токарном станке.

Что касается шатунных шеек, при их обработке вал фиксируется в патронах с обеих сторон. Разумеется, со смещением на радиус кривошипа и тщательным выставлением оси каждой шатунной шейки в ось вращения станка с помощью индикаторной стойки.

Шлифовка каждой шейки осуществляется, как правило, в два прохода. Например, если вал шлифуется в ремонтный размер 0,25 мм, то сначала снимается слой 0,15 – 0,2 мм. А потом, уже с меньшей подачей, шейка выводится в окончательный размер. Подача смазочно-охлаждающей жидкости (СОЖ) обязательна – иначе шейка перегреется.

Долго ли длится сам процесс, включая переналадку под коренные или шатунные шейки? По опыту компании, на шлифовку вала четырехцилиндрового двигателя легкового автомобиля уходит порядка 40 мин.

Но это время можно и сократить – например, если обрабатывать партию однотипных валов. В этом случае задействуются два станка – на одном шлифуют коренные шейки, на другом шатунные.

Нельзя не сказать и об инструменте – шлифовальных кругах. К ним тоже есть свои требования, и довольно жесткие. Например, биение круга должно быть менее 3-4 мкм, иначе шейка из круглой может превратиться в граненую. Этот дефект называется дроблением.

И еще. Если шейка имеет канавку для выхода круга, никакой особой подготовки инструмента не потребуется. А если ее нет? Тогда галтель будет подрезана, что недопустимо. Ведь в вале появится опасный концентратор напряжений, резко снижающий усталостную прочность детали.

А если ее нет? Тогда галтель будет подрезана, что недопустимо. Ведь в вале появится опасный концентратор напряжений, резко снижающий усталостную прочность детали.

В этом случае шлифовальный круг заправляется специальным алмазным инструментом таки образом, чтобы радиус закругления края был равен радиусу галтели. И тогда шлифовка станет для вала безопасной.

И завершает процесс ремонта полировка шеек. Она не только убирает микронеровности, повышая качество поверхности, но и уничтожает заусенцы в на масляных отверстиях на шейках.

После работ необходимо очистить все масляные каналы от технологической грязи после шлифовки и полировки.

В цехах «Механики». Несколько подробностей

Выходной контроль при передаче отремонтированного вала заказчику – процедура обязательная. Проверка размеров и формы шлифованных шеек – это само собой. А еще вал устанавливается на призмы и проверяется с помощью индикатора на биение. Если уложились в «сотку», прекрасно, деталь можно смело ставить в двигатель.

Правда, и здесь есть свои нюансы. Вал по разным плоскостям имеет не равную жесткость. Тяжелый вал может прогнуться и от собственного веса. Поэтому в ряде случаев допускается прогиб равный монтажному зазору.

Есть еще один подводный камень – состояние посадочного места для подшипника первичного вала коробки. Многие мастерские пренебрегают его проверкой и получают претензии: вы сделали мотор, сделали коробку, почему же коробка выходит из строя?

Загадка в следующем. Гнездо для подшипника может иметь биение. Вина ли это завода или предыдущего некачественного ремонта, неважно. Важно этот дефект устранить. Мастер разворачивает индикаторную стойку, упирает щуп во внутреннюю стенку гнезда и вращает вал. Ага, биение есть.

Вал ставят в токарный станок, базируясь по коренной шейке, и протачивают бьющее отверстие на 2 мм «в плюс». Затем запрессовывают в него стальную втулку и протачивают посадочное место под подшипник первичного вала. Все – теперь подшипник сосен с шейкой, и приключений с коробкой не будет.

Подробности можно приводить еще и еще, но, как говорил Козьма Прутков, нельзя объять необъятное. Поэтому резюмируем: используя отличное знание коленчатых валов, применяя индивидуальный подход к каждому случаю, базируясь на современных технологиях и станочном парке, компания неизменно обеспечивает высокое качество ремонта.

И еще. Качество и опыт – вещи неразделимые. Об опыте «Механики» свидетельствует такая история. Однажды, еще в 90-х (так ли уж важна точная дата?) компанию посетили представители известной фирмы Кольбеншмидт. И среди прочего поинтересовались: а сколько валов вы делаете в своем цехе? Где-то штук пятнадцать, ответили в «Механике». В неделю, уточнили немцы? В день, пояснили в «Механике». Надо было видеть глаза гостей.

И в заключение рекомендуем к просмотру ролики. В них руководитель «Механики» Д.Н. Даньшов рассказывает о тонкостях шлифовальных технологий.

Автор: Юрий Буцкий, к.т.н.

Присланная статья «»Механика» поломок коленвала» на сайте компании Механика по ремонту автомобилей

Коленчатый вал — не только одна из наиболее нагруженных, а в силу того наиболее часто выходящая из строя деталей двигателя, но и одна из самых дорогих по стоимости, поэтому неспроста его ремонт привлекает внимание автомобилистов: квалифицированное устранение дефектов коленвала экономически более выгодно. ..

..

От теории…

Вряд ли найдутся возражения, что о надежности и долговечности двигателя той или иной марки судят в основном по работе коленвала. Коленчатый вал не просто «жертва» всего многообразия действующих на него весьма значительных нагрузок — сил давления газов, передаваемых через шатуны от поршней при сгорании топлива, и сил инерции от их возвратно-поступательного движения, вызывающих естественный износ или повреждения при неправильной эксплуатации. Это деталь, которая должна успешно противостоять самому длительному и опасному — многоцикловому режиму нагружения со знакопеременными нагрузками, принимая на себя все последствия сопротивления длительной усталостной прочности.

Поломки коленвалов чаще всего вызваны недосмотром за необходимым количеством смазки в двигателе, реже — длительной работой двигателя на максимальных оборотах, в частности, еще и недостаточно прогретого. Основные дефекты — задиры шеек, сопровождаемые увеличением зазора в подшипнике, износом рабочих поверхностей с глубокими кольцевыми рисками, реже — перегрев и расплавление вкладышей.

Устранение задиров и износов ликвидируется шлифовкой шеек в ближайший ремонтный размер, в особо тяжелых случаях, в несколько (то есть в любой возможный ремразмер). Но в подавляющем большинстве таких случаев возникает другая проблема: задир сопровождается местным нагревом поверхности шейки, зачастую, в сотни градусов. Сторона шатунной шейки, воспринимающая наибольшую нагрузку от шатуна, разогревается сильнее, а значит, коленчатый вал будет гнуться так, что щеки кривошипов по обе стороны этой шатунной шейки окажутся сведенными. Ось вращения коленчатого вала изгибается, нарушается соосность коренных шеек и вал станет кривым. В этом случае ремонт коленвала будет включать в себя ряд дополнительных операций по его выпрямлению.

К сожалению, в отечественной практике ремонт коленвала зачастую ограничивается шлифовкой, наивно полагая, что при незначительных задирах коленвал станет прямым и его деформацию изгиба можно не принимать во внимание. Но, увы, после такого ремонта посадочные поверхности оказываются несоосными коренным шейкам, приобретают взаимное биение, отчего начинают пропускать сальники, выходят из строя детали привода распределительного вала, заметно возрастает вибрация двигателя, понижается мощность и повышается расход топлива и т.п. Любой студент технического ВУЗа без труда сможет посчитать, что, например, при частоте вращения 6000 об/мни коленчатого вала весом 20 кг при эксцентриситете массы 0.1 мм (за счет прогиба вала, биения посадочного места под маховик, неправильной шлифовки и т.д.) центробежная сила составит немногим менее 8 кН, а это число немаленькое. И тем не менее, несмотря на теорию, шлифовка — основной способ «реанимации» коленчатого вала.

Но, увы, после такого ремонта посадочные поверхности оказываются несоосными коренным шейкам, приобретают взаимное биение, отчего начинают пропускать сальники, выходят из строя детали привода распределительного вала, заметно возрастает вибрация двигателя, понижается мощность и повышается расход топлива и т.п. Любой студент технического ВУЗа без труда сможет посчитать, что, например, при частоте вращения 6000 об/мни коленчатого вала весом 20 кг при эксцентриситете массы 0.1 мм (за счет прогиба вала, биения посадочного места под маховик, неправильной шлифовки и т.д.) центробежная сила составит немногим менее 8 кН, а это число немаленькое. И тем не менее, несмотря на теорию, шлифовка — основной способ «реанимации» коленчатого вала.

Шлифовка коленвала — не просто тонкий процесс, требующий специального станочного оборудования, но и аккуратности, профессиональных навыков и опыта исполнителя.

…к статистике, практике и культуре

В начале 90-х годов, когда, с одной стороны, заметно возрос ввоз подержанных иномарок в Россию, а с другой, стали закрываться по причине нерентабельности заводы и ремонтные цеха, которые могли обеспечить достаточную точность и квалифицированность работ (в частности, шлифовки), стали появляться узкоспециализированные ремонтные компании. Наиболее известной компанией, пользующейся авторитетом у автовладельцев, которая занимается ремонтом деталей двигателей (и, в частности, коленвалов) является «Механика». Какова статистика отказов коленвалов? Приоритет каким технологиям восстановления следует отдавать при ремонте? — на эти и другие вопросы отвечают мои собеседники: Михаил Чугункин, исполнительный директор, и Григорий Штырлин, технический директор компании «Механика».

Наиболее известной компанией, пользующейся авторитетом у автовладельцев, которая занимается ремонтом деталей двигателей (и, в частности, коленвалов) является «Механика». Какова статистика отказов коленвалов? Приоритет каким технологиям восстановления следует отдавать при ремонте? — на эти и другие вопросы отвечают мои собеседники: Михаил Чугункин, исполнительный директор, и Григорий Штырлин, технический директор компании «Механика».

— Собранная нами статистика за период 2006 — начала 2007 года (в выборке рассматривались автомобили, выпущенные после 1995 года) свидетельствует, что чаще всего дефекты возникают в отечественных коленвалах Горьковского автозавода — на «Газелях» и «Соболях», из иномарок с большим отрывом лидирует «Фольксваген» (см. диаграмму). Хотя вряд ли по собранной нами статистике можно сразу и однозначно сделать заключение о надежности того или иного двигателя, здесь скорее уместно замечание: на чем парод больше всего ездит, то чаще всего и ломается. Но на определенные мысли искушенного автомобилиста соотношения пропорций все же наведут…

Но на определенные мысли искушенного автомобилиста соотношения пропорций все же наведут…

— Каковы наиболее типичные поломки?

— По нашей статистике, типичная неисправность — «припаянный» вкладыш к коленвалу; причем для легкового транспорта вкладыш изнашивается и «задирает» коленвал, а для грузового, где нагрузки намного значительнее, вкладыш сразу «прилипает» и уже проворачивается в постеле блока. Если в процентном соотношении, то порядка 80 процентов дефектов составляет проворот вкладыша и задир вала, остальные — естественный износ двигателя, выработавшего свой ресурс. Встречаются, конечно, и «эксклюзивные» причины разрушения вала — такие как лопнувший вал, — но при внимательном рассмотрении выявляется, что ранее вал уже ремонтировался, и были незамечены более глубокие повреждения. Что касается степени износа, то отрадно констатировать, что за последние 6 лет уровень технической грамотности автовладельцев заметно возрос, и выходящих из ряда вон случаев, например, вал с изношенной шейкой на 2-3 мм, практически не появляется. Хотя, с другой стороны, таких цен на ремонт, как в начале 90-х, сейчас нет — они упали ориентировочно процентов на 70. Например, если тогда ремонт двигателя малотоннажного грузовика-«Мерседеса» с двигателем ОМ 366 стоил чуть менее трети от стоимости подержанного автомобиля, то теперь ремонт коленвала обходится в 40-50 процентов от стоимости этой же новой детали.

Хотя, с другой стороны, таких цен на ремонт, как в начале 90-х, сейчас нет — они упали ориентировочно процентов на 70. Например, если тогда ремонт двигателя малотоннажного грузовика-«Мерседеса» с двигателем ОМ 366 стоил чуть менее трети от стоимости подержанного автомобиля, то теперь ремонт коленвала обходится в 40-50 процентов от стоимости этой же новой детали.

— Какие технологии ремонта коленвалов применяют в «Механике»?

— Основная технология ремонта — шлифовка в ремонтный размер и проверка на изгиб. Его правкой, наваркой и напылением занимаемся реже, когда уже больше ничего предпринять нельзя, своеобразный вариант «спасения умирающего». Причина проста: для последних вариантов характерны нерегламентные разрушения. Определить, где какие внутренние трещины возникли, — достаточно трудоемкая и дорогая задача, порой сравнимая со стоимостью вала. Произвести дефектацию на столичных предприятиях, имеющих соответствующее оборудование, по приемлемой цене реально лишь в детали размером 10×10 см. Когда деталь по размерам больше, стоимость резко возрастает, и дешевле оказывается купить новый коленвал.

Когда деталь по размерам больше, стоимость резко возрастает, и дешевле оказывается купить новый коленвал.

— Каков парк оборудования компании, используемый для шлифовки валов?

— Если говорить о тяжелых валах — грузовики 3-8 тонн, — это оборудование итальянской фирмы BERCO. Станок BERCO RTM-351 позволяет шлифовать коленчатые валы максимальной длиной в 2,9 метра. BERCO RTM-270 — не более 1,8 метра. Применяем и более точные станки AMC-SCHOU. Причем преимущество последних даже не столько в точности, сколько в наличии гидропривода (на BERCO привод электрический), что позволяет избежать «эксцессов» в момент старта. Поскольку цена станков несопоставимая, основной парк составляет модельный ряд BERCO. Это оборудование мы стали применять где-то с 2000 года. В начале развития приходилось использовать советские шлифовальные станки модельного ряда еще 40-70-х годов, в частности популярные в 90-е годы ЗА423 и ЗД4230Л, производимые на Украине в городе Лубны. Последних, кстати, в нашем станочном парке еще сохранилось 6 штук, но мы их постепенно заменяем на современные.

Последних, кстати, в нашем станочном парке еще сохранилось 6 штук, но мы их постепенно заменяем на современные.

— В сфере шлифовки коленвалов существует конкуренция, в частности, в столице?

— Да, безусловно, среди таксомоторных автопарков и автопредприятий со своими ремонтными цехами. Но уже наметилась тенденция к уходу от этого вида ремонта. Это вполне естественно: прокормить себя, шлифуя собственные валы, нереально. Чтобы была и прибыль, и окупаемость, ежедневно в ремонте должно быть по 10-15 машин. Плюс к этому поддержание станка в рабочем состоянии, подбор квалифицированного персонала. Последнее особенно сложно: в 90-х годах среднее техническое образование подверглось основательному разгрому… Поэтому шлифовщики — люди возрастные, с определенным психологическим настроем, как правило, от 40 лет… Например, нашему самому старому шлифовщику… 74 года! Приходит, конечно, и молодежь, но на смежные специальности и лишь у нас, получив параллельно соответствующее образование, становятся шлифовщиками.

Полезные советы

— Во избежание повреждений коленвала могли бы вы дать практический совет по использованию современных смазочных материалов?

— Если идет речь о новом автомобиле, то достаточно следовать указаниям в технической книжке, соблюдать регламентный пробег и маркировку масла. Как показывает практика, этого достаточно, чтобы двигатель без хлопот отработал 250-300 тысяч. Менять рекомендации можно только в сторону уменьшения срока межсервисного обслуживания. Многие производители дают несоответствующие российским условиям сроки регламентных работ по ТО… Потом учтите, что если вы эксплуатируете, например «Газель» с бензиновым «406-м» двигателем в Краснодарском крае, это одно, а если тот же автомобиль бегает в столице и часами стоит в пыльных пробках, то снижение замены масла с 10 тысяч хотя бы до 8 тысяч вполне обосновано и рентабельно. Использовать различные рекламируемые суперприсадки, на наш взгляд, смысла нет: все необходимое есть в хорошем, качественном масле. Другой вопрос — муссируемые в прессе разговоры о том, что качественных масел в принципе нет из-за огромного количества подделок, но тут мы не согласны. Сами на протяжении многих лет работаем с постоянным производителем из Финляндии и постоянно убеждаемся на практике в качестве его масла.

Другой вопрос — муссируемые в прессе разговоры о том, что качественных масел в принципе нет из-за огромного количества подделок, но тут мы не согласны. Сами на протяжении многих лет работаем с постоянным производителем из Финляндии и постоянно убеждаемся на практике в качестве его масла.

— Насколько правка коленвала может заменить шлифовку?

— Гнутый коленвал исправить шлифовкой сложно. Но править — значит вернуть деталь в первоначальное состояние, а выгнуть обратно на специальном стенде-прессе — это несколько иной случай. При выгибании основную массу микротрещин найти и увидеть сложно без наличия дефектоскопа. А при правке часть валов успевают лопнуть, и в этом огромный плюс, что непоправимое не произошло в двигателе. Заметьте, что ни один вал, поставленный в двигатель, не был изначально кривым (о «национальной особенности» автомашины «Волга» — отдельный разговор). Поэтому, скорее всего, что-то произошло с двигателем до этого, что искривило вал, и это не может не отразиться на какой-либо шейке. Поэтому вал придется шлифовать всегда. Вопрос в другом: если без правки коленвал выходит в 3 или 4 ремонтный размер, то с правкой — в 1-2. По этой причине мы используем правку лишь как один из вариантов, но без предоставления клиенту гарантии. Увы, здесь технические вопросы тесно переплетаются с юридическими: клиент в случае лопнувшего у нас коленвала бывает пробует утверждать, что причина в наших неаккуратных действиях. Но ведь не мы ехали без масла и довели деталь до такого состояния, а предварительная техническая экспертиза может обойтись намного дороже ремонтных работ… Кстати, известные бренды, например, MAN, Mersedes в последних моделях по этой причине отвергают любую правку своих валов с помощью прессов.

Поэтому вал придется шлифовать всегда. Вопрос в другом: если без правки коленвал выходит в 3 или 4 ремонтный размер, то с правкой — в 1-2. По этой причине мы используем правку лишь как один из вариантов, но без предоставления клиенту гарантии. Увы, здесь технические вопросы тесно переплетаются с юридическими: клиент в случае лопнувшего у нас коленвала бывает пробует утверждать, что причина в наших неаккуратных действиях. Но ведь не мы ехали без масла и довели деталь до такого состояния, а предварительная техническая экспертиза может обойтись намного дороже ремонтных работ… Кстати, известные бренды, например, MAN, Mersedes в последних моделях по этой причине отвергают любую правку своих валов с помощью прессов.

— Многие считают наиболее дешевым способом «реанимации» коленчатого вала — заменить его на б/у, хоть это и «кот в мешке». Ваше мнение?

— Упомянутый «кот в мешке» как минимум, с износом, а как максимум — с дефектом, о котором клиент не знает, а проверить это либо сложно, либо дорого. Для коммерческой техники этот вопрос уже отпал: кто согласится иметь за скобками неизвестный параметр, на который к тому же не самая оптимальная цена? Вал б/у и новый отличаются по стоимости где-то на 30-40 процентов. Предприниматели предпочитают доплатить, но ездить спокойно. Сейчас возникла другая тенденция. Многие зарубежные фирмы по чертежам тех лет, когда только были разработаны соответствующие модели автомашин, делают запчасти, в частности, коленчатые валы на нашу технику. Особенно популярны импортные коленвалы нпа КАМАЗ. Соответствие полное, а качество намного выше и порой позволяет использовать ремонтные размеры с меньшим шагом. Гак. например, американская фирма UNITED MOTORS выпускает на КАМАЗ вкладыши не с шагом 0.5; 1; 1.5; 2… и т.д., а более привычные мировые ремонтные размеры: 0.25; 0.50; 0.75; 1.00 , технологически позволяющие использовать меньший шаг при шлифовке. Причем, по рекомендации КАМАЗа, вал после ремонта в 1мм подлежит «дальнейшей азотации». что не только сложно, но и невыгодно.

Для коммерческой техники этот вопрос уже отпал: кто согласится иметь за скобками неизвестный параметр, на который к тому же не самая оптимальная цена? Вал б/у и новый отличаются по стоимости где-то на 30-40 процентов. Предприниматели предпочитают доплатить, но ездить спокойно. Сейчас возникла другая тенденция. Многие зарубежные фирмы по чертежам тех лет, когда только были разработаны соответствующие модели автомашин, делают запчасти, в частности, коленчатые валы на нашу технику. Особенно популярны импортные коленвалы нпа КАМАЗ. Соответствие полное, а качество намного выше и порой позволяет использовать ремонтные размеры с меньшим шагом. Гак. например, американская фирма UNITED MOTORS выпускает на КАМАЗ вкладыши не с шагом 0.5; 1; 1.5; 2… и т.д., а более привычные мировые ремонтные размеры: 0.25; 0.50; 0.75; 1.00 , технологически позволяющие использовать меньший шаг при шлифовке. Причем, по рекомендации КАМАЗа, вал после ремонта в 1мм подлежит «дальнейшей азотации». что не только сложно, но и невыгодно. Азотация одной шейки сравнима со стоимостью нового коленвала. Поэтому из 6 ремонтных размеров на вал КАМАЗа реально существует два. По нашей статистике, около 70 процентов упомянутых коленивалов, шлифовавшихся в 0,5, могли бы выйти и в 0,25. Жаль, что на самом заводе не могут производить такие запчасти.

Азотация одной шейки сравнима со стоимостью нового коленвала. Поэтому из 6 ремонтных размеров на вал КАМАЗа реально существует два. По нашей статистике, около 70 процентов упомянутых коленивалов, шлифовавшихся в 0,5, могли бы выйти и в 0,25. Жаль, что на самом заводе не могут производить такие запчасти.

В. БОГДАНОВ

обозреватель «За рулём» (проект «Рейс»).

| VW |

Transporter T4 Transporter T5 Caravelle LT28 LT35 |

||

|

Применяемые двигатели: 1,9D/TDi, 2,4D, 2,5TDi, 2,8VR6 Обозначения двигателей: 1X, 1Y, AAZ, AAB, AHY, AGT, AAA, BBE Ремонт коленчатых валов, шт. |

740 | ||

| Renault | Master | ||

|

Применяемые двигатели: 2,2DCi, 2,4 D/TD, 2,5 D/DT, 2,8DTi Обозначения двигателей: J8S, G9T, S9U, 8140.  27, 8140.67 27, 8140.67 Ремонт коленчатых валов, шт. |

190 | ||

| Fiat-Iveco |

Ducato Daily |

||

|

Применяемые двигатели: 1,9D, 2,5D/TD, 2,8 D/TD Обозначения двигателей: 8140.23, 8140.27, 8140.47, 8140.67, XUD9 Ремонт коленчатых валов, шт. |

230 | ||

| Toyota | Hiace | ||

|

Применяемые двигатели: 2,4D/TD, 2,8D, 2,4i, 2,7i Обозначения двигателей: 2LII, 2L-TII,3L, 3RZ-FE, 2R-ZE Ремонт коленчатых валов, шт.

|

140 | ||

| MB |

Series 611-615 Series 811-815 Vario |

||

|

Применяемые двигатели: 4,0D, 4,2TD Обозначения двигателей: OM 354, OM 364, OM 904 Ремонт коленчатых валов, шт. |

155 | ||

| MB |

Sprinter 208-216 Sprinter 308-316 Sprinter 408-416 |

||

|

Применяемые двигатели: 2.2TD, 2,7TD Обозначения двигателей: 611,9.., 612,9.. Ремонт коленчатых валов, шт.

|

105 | ||

| Pegeout | Bpxer | ||

|

Применяемые двигатели: 2,0I, 1,9D/TD, 2,0HDi, 2,2HDi, 2,5D/TDi, 2,8HDi Обозначения двигателей: XUD9, XU10, DW10, DJ5T, 8140.43 Ремонт коленчатых валов, шт. |

90 | ||

| Ford | Transit | ||

|

Применяемые двигатели: 2,0I, 2,0Di/Tdi, 2,4D/Di, 2,5Di/Tdi Обозначения двигателей: NSF, NSE, F4FA, 4FA, 4FB, 4EA, D2FA Ремонт коленчатых валов, шт. |

280 | ||

| ГАЗ |

Газель Соболь |

||

|

Применяемые двигатели: 2,3, 2,5, 2,9 Обозначения двигателей: ЗМЗ 402, ЗМЗ 405, ЗМЗ 406, УМЗ 421 Ремонт коленчатых валов, шт.

|

1890 | ||

ХОТИТЕ СТАТЬ АВТОРОМ?

Пришлите свою статью

Коленвал: разновидности, диагностика и ремонт неисправностей

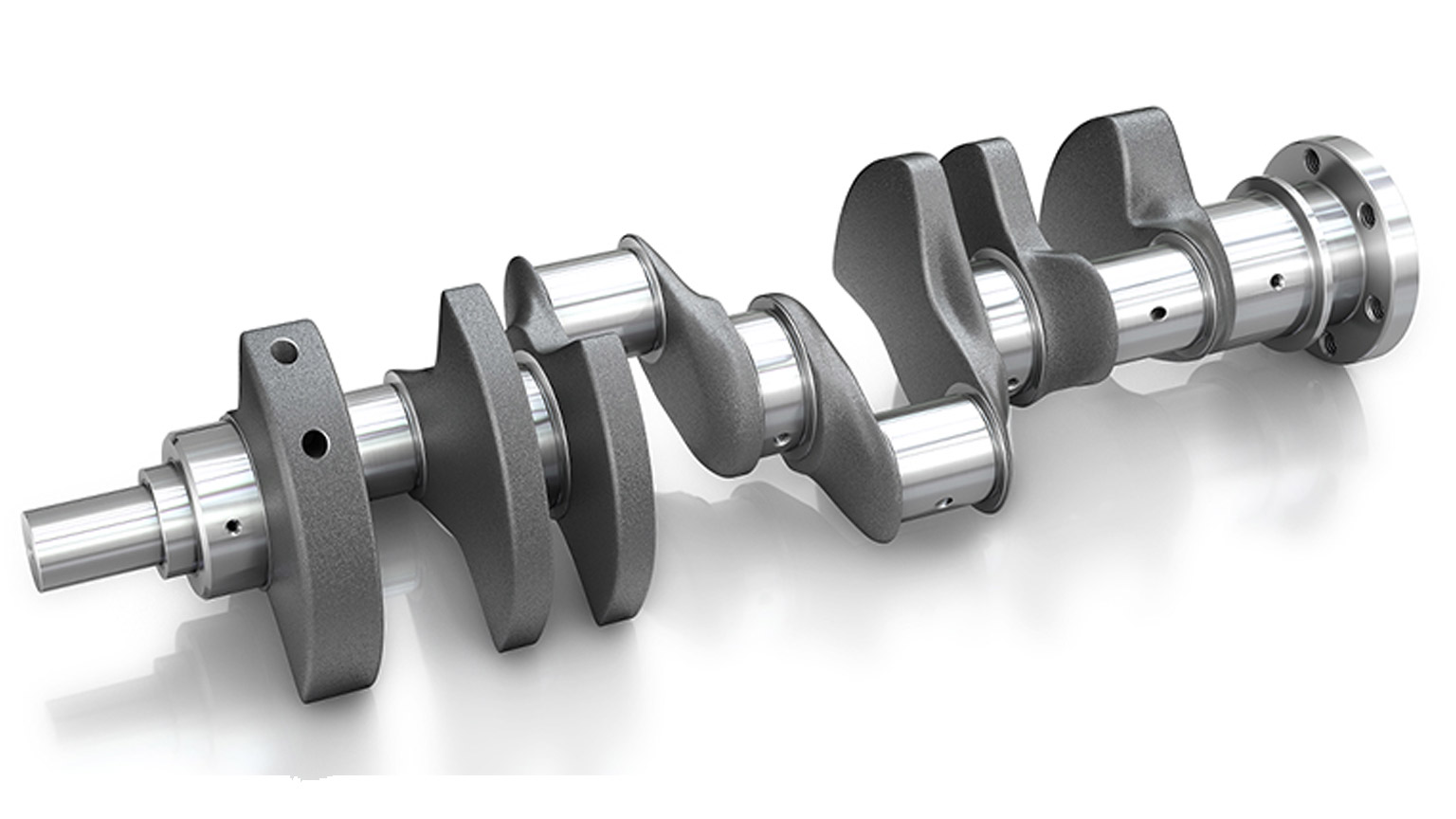

Коленчатый вал — ключевой узел кривошипно-шатунного механизма двигателя внутреннего сгорания. Благодаря коленвалу возвратно-поступательные движения поршней преобразуются в механическое вращение. Суть коленвала — это кривошип, который совершает вращательные движения вокруг одной неподвижной оси. Удвоенный радиус кривошипа равен длине хода поршня. Шатунные шейки расположены под такими углами, что цилиндры работают попарно, но немного опережают друг друга. По такому принципу устроен коленчатый вал.

Кривошипно-шатунный механизм

Изготавливают коленвалы из высокопрочных сталей или чугуна методом литья, ковки, механической обработки. По причине высокой степени сжатия к коленвалу дизельного двигателя предъявляют более высокие требования по прочности. В остальном коленвал дизеля по строению не отличается от вала бензинового двигателя. Коленчатый вал из стали, особенно выточенный на станке, имеет высокую стоимость, поэтому чугунные коленвалы получили более широкое распространение.

В остальном коленвал дизеля по строению не отличается от вала бензинового двигателя. Коленчатый вал из стали, особенно выточенный на станке, имеет высокую стоимость, поэтому чугунные коленвалы получили более широкое распространение.

Изготовление коленвала из стали на токарно-фрейзерном станке

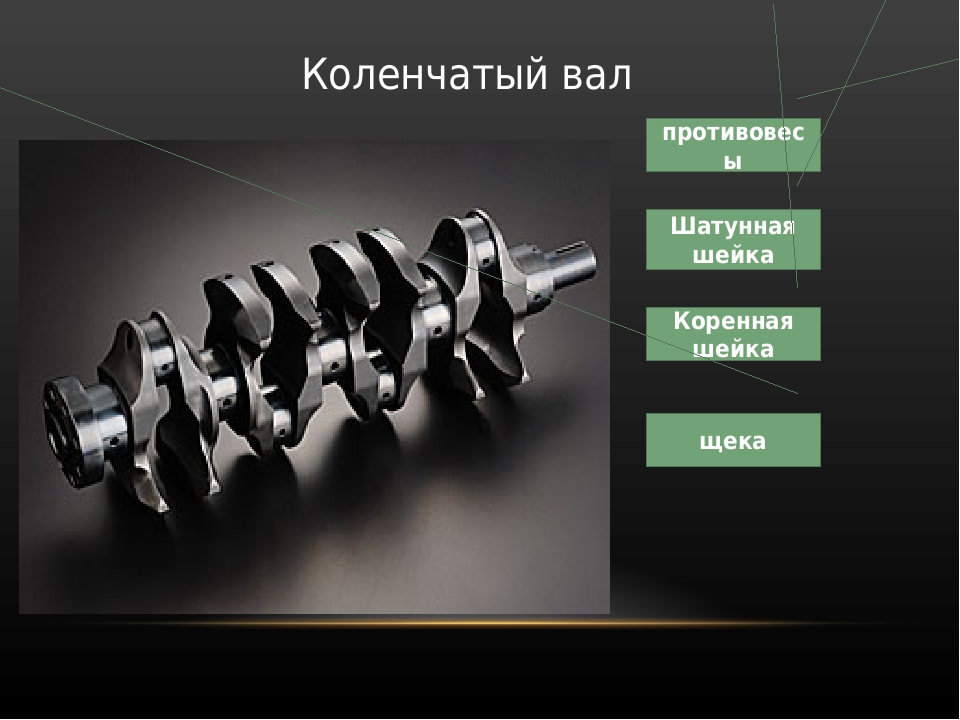

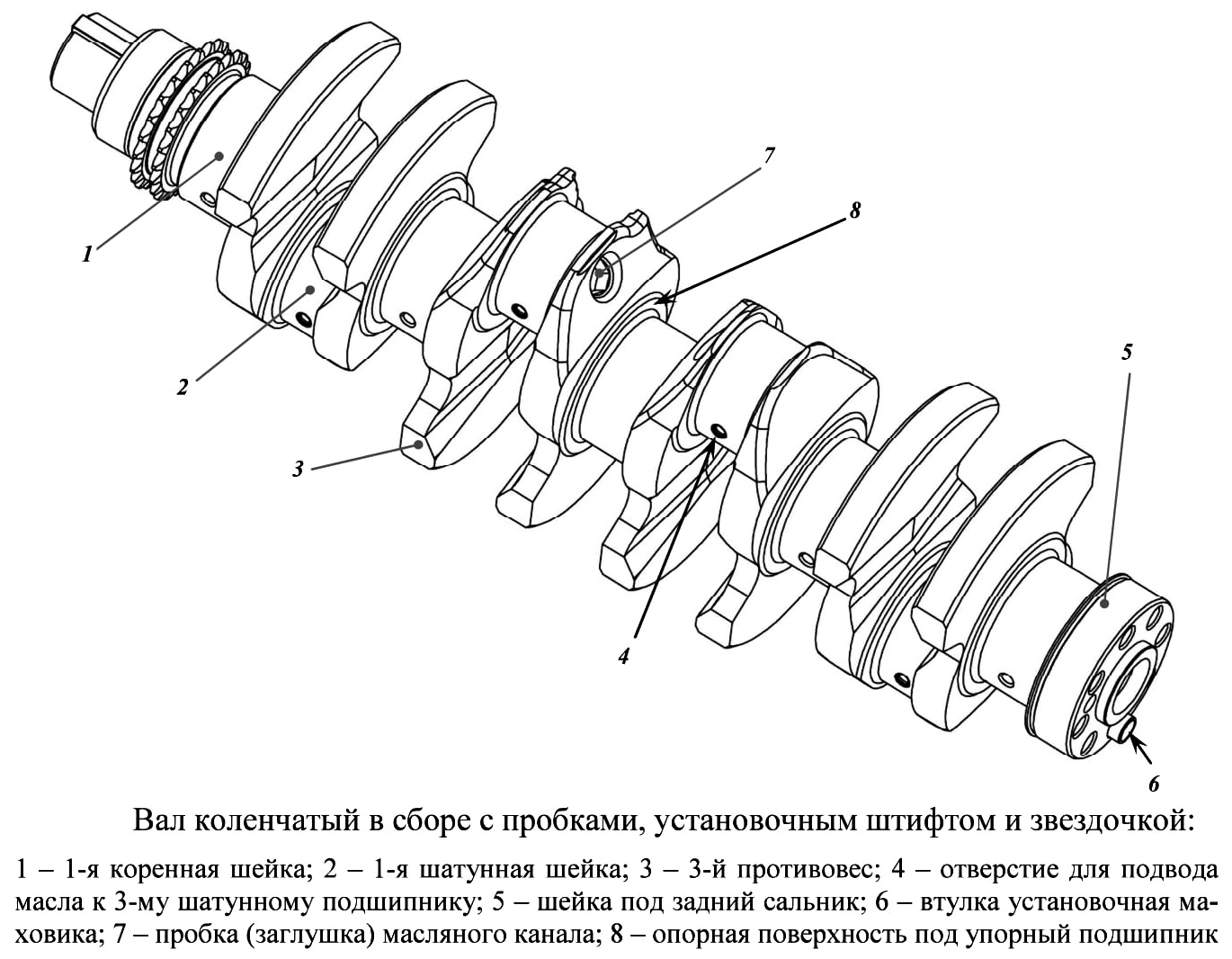

Устройство коленвала

Коленчатый вал состоит из плоских проточенных пластин с противовесами (так называемых «щек»), которые соединены между собой «шейками». Противовесы необходимы, чтобы гасить возвратно-поступательные движения поршней и стабилизировать вращение вала.

На некоторых современных двигателях для дополнительной стабилизации применяются балансирные валы со смещенным центром тяжести и приводом от коленчатого вала. Они вращаются в разные стороны, помогая уравновешивать движения поршней.

Кривошипно-шатунный механизм с дополнительным блоком балансиров

В V-образных и W-образных двигателях шатуны из противоположных цилиндров давят на соединенные между собой шейки. Это позволяет обеспечить более равномерную работу двигателя, уменьшить его габариты. В рядных двигателях каждый шатун закреплен на отдельной шейке с балансирами.

Это позволяет обеспечить более равномерную работу двигателя, уменьшить его габариты. В рядных двигателях каждый шатун закреплен на отдельной шейке с балансирами.

Кривошипно-шатунный механизм рядного четырехцилиндрового двигателя со стандартными шейками и балансирами

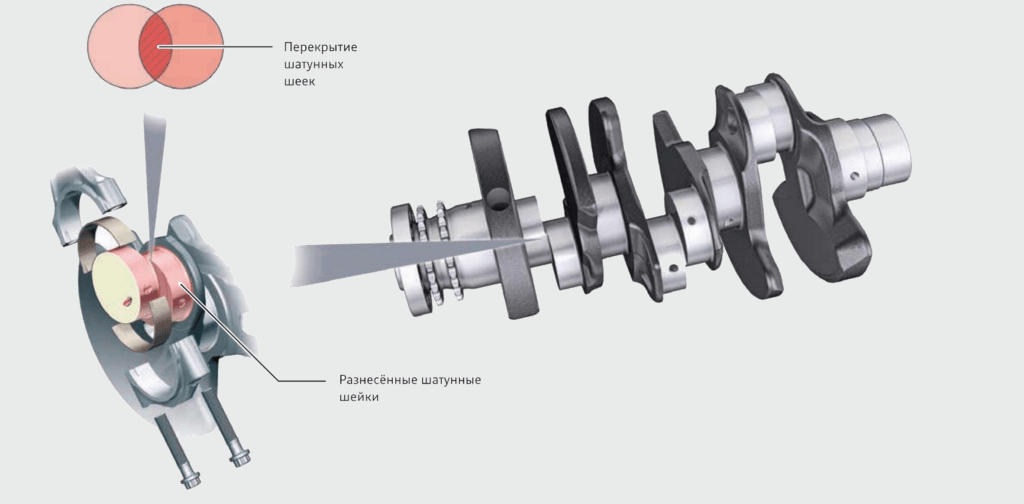

Коленчатый вал двигателя V6 c раздвоенной смежной шатунной шейкой

Шейки коленвала имеют цилиндрическую форму с шлифованной поверхностью. По оси вала располагаются коренные шейки, по оси шатунов — «шатунные шейки». Трущиеся пары коленвала, как правило, устанавливаются на подшипниках скольжения. Для предотвращения продольных смещений вала предусмотрены опорные подшипники, их также называют полукольца коленвала.

Коленчатый вал расположен в блоке цилиндров в ответных посадочных местах «постели коленвала». На коленчатом валу расположен хвостовик для крепежа звездочки привода ГРМ, шкива генератора и водяной помпы. На обратной части вала закреплен фланец для крепежа маховика. Во фланце устанавливается подшипник качения, в него заходит первичный вал КПП. Внутри коленчатых валов расположены каналы для принудительной смазки вкладышей шеек, шатунов и цилиндропоршневой группы. Конструктивное исполнение коленчатых валов зависит от компоновки цилиндров, их количества. На коленвал могут устанавливаться ведущие шестерни для различного оборудования, например, маслонасоса.

Внутри коленчатых валов расположены каналы для принудительной смазки вкладышей шеек, шатунов и цилиндропоршневой группы. Конструктивное исполнение коленчатых валов зависит от компоновки цилиндров, их количества. На коленвал могут устанавливаться ведущие шестерни для различного оборудования, например, маслонасоса.

Устройство коленвала

Неисправности коленчатых валов

Рассмотрим типичные неисправности коленчатых валов:

- течи сальников коленчатого вала;

- «масляное голодание» рабочих поверхностей;

- механические повреждения коленчатых валов;

- естественный физический износ;

- ненормальный повышенный физический износ.

Как правило, первое, с чем сталкиваются автомобилисты, — это течь масла из-под резиновых уплотнений (сальников коленвала). Это широко распространенная проблема на двигателях с пробегом. Подтекающий сальник требует замены. В некоторых случаях замена масла на более вязкое поможет остановить течь на какое-то время.

Сальник коленвала требующий замены

Для коленчатых валов, как и для других деталей двигателя, наиболее опасно «масляное голодание». Причиной может быть поломка маслонасоса, забитый канал подачи масла, низкий уровень масла в двигателе. Это приводит к повышенному трению подшипников, нагреванию элементов. Дальнейшая эксплуатация двигателя в таком режиме приведет к его перегреву, полному заклиниванию и к капитальному ремонту. «Клин» на ходу может привести к критическим повреждениям вала или других узлов двигателя.

Вода и топливо попадая в масло меняют его хим. состав и степень вязкости. Причиной может быть значительный износ цилиндропоршневой группы, нарушенная структура прокладок, микротрещины в блоке двигателя или ГБЦ.

Повреждения шейки шатуна по причине отсутствия смазки

Со временем шейки и подшипники подвергаются износу, увеличивается допустимый зазор, появляется люфт коленвала, это приводит к возрастанию вибраций, двигатель начинает «стучать». Характерный стук двигателя — критичный сигнал. При его появлении необходимо прекратить движение и срочно обратиться в автосервис. Если коленчатый вал разбалансирован или смонтирован неправильно, может возникнуть повышенный ненормальный износ контактных поверхностей.

Характерный стук двигателя — критичный сигнал. При его появлении необходимо прекратить движение и срочно обратиться в автосервис. Если коленчатый вал разбалансирован или смонтирован неправильно, может возникнуть повышенный ненормальный износ контактных поверхностей.

Ремонт коленвала

Ремонт или замена коленчатого вала — процесс трудоемкий. Как правило, он требует практически полной разборки двигателя, осмотра и дефектовки всех его узлов и механизмов. Коленчатый вал снимают и измеряют осевые биения. В случае допустимой выработки поверхности шеек и шатунов коленчатого вала пришлифовывают под ремонтные размеры подшипников. Постель с выработкой тоже подлежит механической обработке с «одной установкой» на специальном станке. Расточка коленвала позволяет установить вкладыш следующего ремонтного размера.

Проточка постели коленчатого вала

Шлифовка коленчатого вала

Размеры шеек имеют ремонтные допуски. Простая шлифовка коленвала не поможет в случае, если износ или повреждения слишком сильные. Коленчатый вал — деталь недешевая, а если речь идет, например, о крупногабаритной сельхозтехнике, сумма будет внушительной. Даже сильно изношенные поверхности трения можно восстановить. Толщина выработки компенсируется с помощью наплавки электросваркой под флюсом, плазменного напыления твердых сплавов, газотермичекого напыления и др. Затем коленвал шлифуется, «доводится» до необходимых ремонтных размеров. Это технологически сложный процесс, его лучше доверить специалистам.

Коленчатый вал — деталь недешевая, а если речь идет, например, о крупногабаритной сельхозтехнике, сумма будет внушительной. Даже сильно изношенные поверхности трения можно восстановить. Толщина выработки компенсируется с помощью наплавки электросваркой под флюсом, плазменного напыления твердых сплавов, газотермичекого напыления и др. Затем коленвал шлифуется, «доводится» до необходимых ремонтных размеров. Это технологически сложный процесс, его лучше доверить специалистам.

Автоматизированное газо-термическое напыление шеек и балансиров коленчатого вала

Качественно выполненное восстановление и шлифовка коленвала может обеспечить 100% ресурса его работы. Следует учитывать, что с увеличением ремонтного размера коленчатый вал может сместиться со своего заводского посадочного места. Потребуется точная установка коленвала с подборкой вкладышей. Коленвал с критическими повреждениями или осевым искривлением придется поменять.

Как проверить коленвал? Опытные автомобилисты могут определить характерный стук коленчатого вала на слух, используя медицинский стетоскоп.

При плановых ТО можно снять поддон, визуально осмотреть коленчатый вал на предмет трещин и сколов и с помощью щупа выполнить контроль зазоров между полукольцами.

Замер осевых смещений коленвала с помощью щупа

Комплект измерительных стальных пластин щупов

Повышенное содержание металлической стружки в фильтре и поддоне указывает на износ пар трения. В таких случаях нужно срочно найти причину образования такой стружки.

Диаметр шеек коленвала можно измерить обычным микрометром. Параметры разбалансировки, биений и осевых люфтов коленчатых валов определяют с помощью специальных индикаторов. Для этого нужно либо разместить вал на специальный стенд или станок, либо установить индикатор с магнитным штативом на блок двигателя. Замер выполняется при вращении.

Стенд с установленным индикатором часового типа для замера биений коленчатого вала

Индикатор часового типа, установленный на блок двигателя

Для определения зазора между шейками коленчатого вала и подшипниками применяют калиброванную пластиковую проволоку и бумажный шаблон со специальной шкалой. Способ довольно прост и доступен. Кусочек проволоки устанавливают на обезжиренную поверхность шейки коленчатого вала. Для ее фиксации можно применить небольшое количество густой смазки. Затем шейка накрывается подшипником и крышкой. Крышки обтягиваются, проволока внутри раздавливается на плоскости шейки (резьбовые соединения нужно затягивать динамометрическим ключом). Болты раскручивают и снимают крышку. Далее остается измерить ширину расплющенной полоски шаблоном. Значение будет соответствовать достаточно точному значению зазора.

Способ довольно прост и доступен. Кусочек проволоки устанавливают на обезжиренную поверхность шейки коленчатого вала. Для ее фиксации можно применить небольшое количество густой смазки. Затем шейка накрывается подшипником и крышкой. Крышки обтягиваются, проволока внутри раздавливается на плоскости шейки (резьбовые соединения нужно затягивать динамометрическим ключом). Болты раскручивают и снимают крышку. Далее остается измерить ширину расплющенной полоски шаблоном. Значение будет соответствовать достаточно точному значению зазора.

Измерение зазоров между шейкой и подшипником с помощью калиброванной проволоки и шаблона

Замена коленвала

Итак, как снять коленвал? Для этого потребуется полная разборка двигателя.

Для замены необходимо:

- стандартный набор инструментов;

- динамометрический ключ;

- фиксатор коленвала MR 1-233.

Снятие коленвала возможно выполнить после демонтажа двигателя и установки его на ремонтный стенд, узлов ГРМ, оборудования двигателя, ГБЦ, шатунов и поршней.

Схема сборки и установки в блок двигателя коленчатого вала Skoda OCTAVIA TDI 1996-2002 г.в 1,9,1315,17 — болты крепежные, 3 — фланец, передний прижимной, 4 — вкладыш подшипника, 5 — звездочка цепной передачи, 6 — коленчатый вал, 7 — вкладыш подшипника, 8 — полукольца коленвала, 10 — крышка подшипника, 11 — установочный штифт, 12 — колесо датчика, 2 — уплотнительное кольцо (сальник), 14 — маховик и ведущий диск, 16 — промежуточная пластина, 18 — уплотнительная прокладка (с сальником).

Последовательность работ по замене коленчатого вала

1. На «венец» маховика установить фиксатор коленвала MP 1-223 (он будет препятствовать вращению коленвала). Положение А для затяжки, В — для ослабления.

2. Открутить болты крепления маховика 15, демонтировать маховик.

3. Открутить болты 13 и, вытащив установочный штифт, демонтировать колесо датчика коленвала.

4. Открутив по периметру болты 1 и 17, демонтировать прижимной передний фланец 3, передний сальник 2, промежуточную пластину 16, уплотнительную прокладку 18.

5. Раскрутить болты 10, демонтировать крышки коренных шеек, верхние половинки подшипников 7 и полукольца 8.

6. Выполнить выемку вала 6 из блока двигателя, убрать нижние части подшипников 4 и полуколец.

7. Произвести дефектовку, шлифовку, балансировку коленчатого вала. Выполнить очистку постелей коленвала и блока двигателя.

8. Установку коленчатого вала выполнить в последовательности, обратной разборке. При монтаже колеса положения коленвала выполнить контроль размера превышения установочного штифта 11 согласно со схемой проверки.

Схема проверки установочного штифта 1-колесо положения коленвала, 2-болты крепежа,3- установочный штифт а = 2,5…3,0 мм

9. После монтажа коленчатого вала в блок двигателя произвести контроль биений.

Существует целый ряд концепций двигателей внутреннего сгорания, в которых коленчатый вал и шатуны заменены на другие узлы. На сегодняшний день коленчатый вал со стандартной компоновкой оптимально подходит для крупносерийного производства, а «безшатунные» двигатели — единичные экспериментальные экземпляры.

Если у вас возникли вопросы — оставляйте их в комментариях под статьей. Мы или наши посетители с радостью ответим на них

Дефектовка коленчатого вала

Если блок цилиндров является «базой» автомобильного двигателя, то коленчатый вал Состоящий из одного или нескольких колен и нескольких соосных коренных шеек, опирающихся на подшипники. Каждое колено К. в. имеет две щеки и одну шейку для присоединения шатуна. Оси шатунных шеек смещены относительно оси вращения К. в.. выполняет другую важнейшую функцию — именно с него снимается полезная мощность на трансмиссию и навесные агрегаты. То есть собственно то, ради чего и нужен мотор. Если коленвал выйдет из строя, то неизбежна полная разборка двигателя для ремонта. Причём, в исключительных случаях, поломка коленвала приводит к тяжелейшим последствиям — вплоть до разрушения блока. Грамотная дефектовка коленчатого вала поможет не только определить причины поломок, но и сбережёт немало времени и сил при ремонте.

Дефект 1. Сильный износ и задиры на поверхностях коренных и шатунных шеек коленчатого вала.

Причины:

- Недостаточное давление в системе смазки.

- Недостаточный уровень масла в картере.

- Некачественное масло.

- Сильный перегрев, приводящий к разжижению масла.

- Попадание в масло топлива (бензина или дизтоплива), приводящее к разжижению масла.

- Засорённый масляный фильтр.

- Работа двигателя на грязном масле.

Действия:

- Капитальный ремонт двигателя. Шлифовка шеек коленвала в ремонтный размер и установка утолщённых (ремонтного размера) вкладышей. В некоторых случаях — замена вала. Проверьте посадочные места под вкладыши коленчатого вала в блоке цилиндров и нижних головок шатунов, системы смазки и масляного насоса и при необходимости отремонтируйте или замените масляный насос. Прочистите, промойте и продуйте масляные каналы блока цилиндров и колен чатого вала. Проверьте системы охлаждения, при необходимости отремонтируйте её.

Проверьте, при необходимости отремонтируйте системы питания.

Проверьте, при необходимости отремонтируйте системы питания.

Дефект 2. Сильный износ торцевых поверхностей под упорные полукольца коленчатого вала.

Причины:

- Неисправность привода выключения сцепления.

- Стоянка на месте с работающим двигателем и с выжатым сцеплением.

- Движение с неполностью отпущенной педалью сцепления.

Действия:

- При наличии подобных повреждений коленчатый вал, как правило, ремонтируется обработкой упорных фланцев в ремонтный размер с дальнейшей установкой утолщённых (ремонтного размера) полуколец. В некоторых случаях требуется замена коленчатого вала. Проверьте при вод выключения сцепления и в случае неисправности отремонтируйте его. Не держите без необходимости ногу на педали сцепления.

Дефект 3. Царапины на поверхности коренных и шатунных шеек коленчатого вала

Причины:

- Большой пробег двигателя.

- Попадание посторонних частиц в моторное масло.

Действия:

- Проверьте исправность системы смазки.

- Применяйте моторное масло надлежащего качества и регулярно, в предписанные производителем сроки, меняйте моторное масло и фильтр. При наличии подобных повреждений коленчатый вал, как правило, ремонтируется шлифовкой шеек в следующий ремонтный размер.

Примечание. Подобные следы являются косвенным признаком износа шеек коленчатого вала. Проверку износа, эллипсности и конусности каждой шейки следует выполнять так: с помощью микрометра промеряем каждую шейку в двух взаимноперпендикулярных плоскостях и сравниваем полученные данные с размерами, предписанными производителем. Если полученный размер выходит за пределы указанных допусков, вал ремонтируется шлифовкой шеек в следующий ремонтный размер.

Дефект 4. Прогиб коленчатого вала.

Обязательно проверьте изгиб коленчатого вала. Особенно важна эта процедура для двигателей тяжёлых грузовиков и строительной техники. Вал укладывается на призмы, установленные на металлической плите. С помощью стрелочного индикатора, установленного на стойке, проверяем прогиб оси коленвала, вращая коленвал. Изгиб не должен превышать: для легковых моторов 0,05 мм; для грузовых моторов 0,1 мм. При необходимости произведите правку («выпрямление») коленчатого вала. Данная операция поможет выявить наличие трещин.

С помощью стрелочного индикатора, установленного на стойке, проверяем прогиб оси коленвала, вращая коленвал. Изгиб не должен превышать: для легковых моторов 0,05 мм; для грузовых моторов 0,1 мм. При необходимости произведите правку («выпрямление») коленчатого вала. Данная операция поможет выявить наличие трещин.

Дефект 5. Трещины коленвала.

Причины:

- Причины перечислены ранее, в пункте 1. К появлению трещин в коленвале может также привести разрушение поршня и шатуна в результате гидроудара или попадания в цилиндр посторонних предметов.

Действия:

- Коленчатый вал ремонту не подлежит.

Примечание. Определить наличие трещин и их размеры можно визуально или с помощью небольшого молотка. При ударе молотком должен раздаваться чистый, а не дребезжащий звук.

Дефект 6. Выработка и царапины на поверхности под сальники коленчатого вала

Причины:

- Длительная работа двигателя.

- Попадание посторонних частиц в моторное масло.

- Неаккуратное обращение с коленчатым валом при замене сальников на двигателе.

Действия:

- Замена коленчатого вала. При наличии незначительных царапин возможна шлифовка поверхностей под сальники. При незначительной выработке возможна установка новых сальников с небольшим осевым смещением.

Дефект 7. Разрушение шпоночных пазов и посадочных мест под штифты и втулки.

Причины:

- Неправильная затяжка болтов, крепящих шкивы и маховики. Биение шкивов.

- Последствия аварии, при которой произошла деформация моторного отсека.

Действия:

- Замена коленчатого вала. В некоторых случаях возможно прорезание нового шпоночного паза или посадочного места под штифт или втулку. При сборке мотора с таким коленвалом требуется особое внимание при совмещении меток на шкивах или шестернях ГРМ.

Дефект 8. Разрушение резьбы в крепёжных отверстиях.

Причины:

- Неправильная затяжка крепёжных болтов.

Действия:

- Замена коленчатого вала. В исключительных случаях возможно нарезание резьбы большего диаметра.

Необходимо помнить: после ремонта коленчатый вал должен быть тщательно промыт и продут сжатым воздухом для удаления загрязнений.

Устройство, обслуживание и ремонт автомобилей Ситроен

Характеристики : Коленчатый вал — Вкладыши опор коренных шеек коленчатого вала

ДИЗЕЛЬНЫЙ ДВИГАТЕЛЬ С ТУРБОНАДДУВОМ DV6TED4 С FAP ИЛИ ТУРБОДИЗЕЛЬ DV6ATED4 ИЛИ ДИЗЕЛЬНЫЙ ДВИГ. С ТУРБОНАДДУВОМ DV6TED4 БЕЗ FAP1. Коленчатый вал

1.1. Идентификация

«a» Классы шеек коленвала (маркировка тушью).

«b» Маркировка ремонтного размера (маркировка с помощью электрокарандаша).

| Метка | Метка ремонта |

| M | 4 шатунных шейки коленвала |

| T | 5 коренных шеек коленвала |

| FB | 2 фланца опоры упорного подшипника |

| JE | Шейка под уплотнения (со стороны сцепления) |

| JD | Шейка под уплотнения (со стороны привода ГРМ) |

1. 2. Характеристики

2. Характеристики

| Коренные шейки коленчатого вала | ||

|---|---|---|

| Диаметр A | Двигатель DV6 | |

| Номинальный размер | 49,981 (0 ; — 0,19) мм | |

| Ремонтный размер | Нет | |

| Уплотнение (со стороны привода ГРМ) | ||

|---|---|---|

| Диаметр B | Двигатель DV6 | |

| Номинальный размер | 40 (0 ; — 0,16) мм | |

| Ремонтный размер | 39,8 (0 ; — 0,16) мм | |

ПРИМЕЧАНИЕ : Восстановление диаметра B требует установки нового уплотнения.

| Уплотнение (со стороны сцепления) | ||

|---|---|---|

| Диаметр C | Двигатель DV6 | |

| Номинальный размер | 85 (0 ; — 0,22) мм | |

| Ремонтный размер | 84,8 (0 ; — 0,22) мм | |

ПРИМЕЧАНИЕ : Восстановление диаметра C требует установки нового уплотнения.

| Ширина коренной шейки коленчатого вала | ||

|---|---|---|

| Диаметр D | Двигатель DV6 | |

| Номинальный размер | 23,39 (+ 0,052 ; 0) мм | |

| Ремонтный размер | Нет | |

| Шатунные шейки коленвала | ||

|---|---|---|

| Диаметр E | Двигатель DV6 | |

| Номинальный размер | 47 (- 0,009 ; — 0,025) мм | |

| Ремонтный размер | Нет | |

1.3. Осевой зазор коленчатого вала

Осевой зазор регулируется с помощью 2 полуколец на опоре N° 2.

| Полукольца регулировки осевого зазора коленчатого вала | ||

|---|---|---|

| Толщина | Двигатель DV6 | |

| Номинальный размер | 2,4 ± 0,05 мм | |

| Ремонтный размер | Нет | |

2. Вкладыши опор коренных шеек коленчатого вала

Вкладыши опор коренных шеек коленчатого вала

«a» : Маркировка класса подшипников коленвала на коленвалу.

«b» : Маркировка классов подшипников распредвала на восстановленном коленвалу.

«c» : Маркировка классов опор коленвала на коленвалу и на блоке цилиндров.

Рабочий зазор в подшипниках коленчатого вала обеспечивается за счет применения 3 классов нижних гладких вкладышей (со стороны крышек подшипников коленчатого вала).

2.1. Верхние вкладыши (с канавками)

Существует только один класс для верхних вкладышей (с канавками) (со стороны блока цилиндров).

Верхние вкладыши с канавками маркированы в «d» номером детали.

| Верхние вкладыши (с канавками) | ||

|---|---|---|

| — | Двигатель DV6 | |

| Номинальный размер F | 1,834 ± 0,003 мм | |

| Ремонтная сторона F | — | |

| Метка «d» | 371606 | |

2. 2. Нижние вкладыши (гладкие)

2. Нижние вкладыши (гладкие)

ПРИМЕЧАНИЕ : Позиционирование нижних вкладышей требует использования специального приспособления, реферанс (-).0194-Q.

Нижние вкладыши опор коренных шеек коленчатого вала маркируются в зоне «e» цветной меткой.

Выбор правильных вкладышей должен осуществляться с помощью таблицы парности с использованием маркировок «a» и «c».

Первый знак соответствует коренной шейке N° 5, второй — коренной шейке N° 4, и так далее.

ПРИМЕЧАНИЕ : Коренные шейки коленчатого вала маркируются с 1 по 5, шейка N°1 расположена со стороны маховика.

2.3. Таблица парности

| Зона A / Двигатель DV6 | ||

|---|---|---|

| — | Номинальный размер | Ремонтный размер |

| Размер D | 1,822 ± 0,003 мм | — |

| Цветная мета в зоне «e» | Синий | — |

| Зона B / Двигатель DV6 | ||

|---|---|---|

| — | Номинальный размер | Ремонтный размер |

| Размер D | 1,834 ± 0,003 мм | — |

| Цветная мета в зоне «e» | Черное | — |

| Зона C / Двигатель DV6 | ||

|---|---|---|

| — | Номинальный размер | Ремонтный размер |

| Размер D | 1,846 ± 0,003 мм | — |

| Цветная мета в зоне «e» | Зеленая | — |

Шатунные шейки

Создание эффективного и прочного подшипника — это не только вопрос оптимальной конструкции вкладышей подшипника. Шатунные шейки также играют значительную роль, т.к. любое отклонение от допустимой геометрии может вызвать повреждение подшипника.

Шатунные шейки также играют значительную роль, т.к. любое отклонение от допустимой геометрии может вызвать повреждение подшипника.

Осевая погрешность профиля

Осевая погрешность профиля шатунных шеек может представлять собой коническое, выпуклое или вогнутое отклонение (Рисунок 1). Степени допустимого отклонения формы определяются заданными предельными значениями и зависят от диаметра и толщины шатунной шейки. В Таблице 1 приведен пример с шейкой диаметром 50 мм.

Радиальная погрешность профиля

Радиальная погрешность профиля возникает в тех местах, где во время изготовления есть вибрации между инструментом и шатунной шейкой. На Рисунке 2 приведены примеры возможных радиальных погрешностей профиля. Степени допустимого отклонения формы зависят от типа отклонения, а также минимальной толщины масляной пленки. Минимальная толщина пленки масла зависит от нагрузки на подшипник.

|

[Рис. Создают такие погрешности формы шейки коленчатого вала в осевом направлении, как коническое, выпуклое или вогнутое отклонение от идеальной цилиндрической формы. Практически все шейки коленчатых валов имеют отклонения от идеальной цилиндрической формы. Решающее значение имеет разница между самым большим (a) и самым маленьким (b) диаметрами. Примеры предельно допустимых погрешностей формы приведены в Таблице 1. |

| [Рис. 2] Типичные отклонения формы шеек коленчатого вала от идеальной круглой формы в радиальном направлении. На иллюстрации показаны отклонения от 1-го по 6-ой порядок. Такие погрешности формы возникают в том случае, если между шлифовальным кругом и проворачивающимся коленчатым валом создаются гармонические колебания. |

Шероховатость поверхности

Вместе с осевыми и радиальными погрешностями формы еще одни важным свойством шатунной шейки является качество обработанной поверхности. Высокое качество обработанной поверхности минимизирует износ шейки и вкладыша. В Таблице 2 приведен ряд рекомендаций в отношении параметров Ra и Rz шероховатости поверхности.

Коленчатые валы из ЧШГ

В настоящее время коленчатые валы изготавливают либо из стали, либо из чугуна с шаровидным графитом (ЧШГ). ЧШГ содержит включения графита (так называемые «вкрапления» графита), повышающие эластичность материала. При производстве шеек из ЧШГ необходимо учитывать одну специфическую характеристику.

При перешлифовке шейки из чугуна с шаровидным графитом происходит разрезание «вкраплений» графита, а «размазывание» материала во время процесса резки вызывает формирование «крышек», закрывающих «вкрапления» графита. Поэтому даже если поверхность внешне выглядит гладкой, во время работы двигателя напряжения на «крышках» могут вызвать их разрушение, что приведет к повреждению подшипника (см. Рисунки 3 и 4). Формирования «крышек» следует избегать во что бы то ни стало. Для этого существуют два способа. Первый способ заключается в минимизации формирования «крышек» за счет использования полос из кубического нитрида бора (КНБ ). Второй способ — это газовое азотирование и полировка после шлифовки вала. «Крышки», подвергшиеся газовому азотированию, более хрупкие и во время полировки легче отламываются. Необходимо отметить, что шлифовка и полировка должны выполняться в противоположных направлениях, при этом полировка должна осуществляться в направлении вращения двигателя.

| [Рис. 3] Поверхность «крышек» вкраплений графита на коленчатом вале Схематическое увеличенное изображение шейки коленчатого вала, выполненного из чугуна с шаровидным графитом, в поперечном разрезе. Заштрихованные области представляют собой включения графита в матрицу чугуна. При перешлифовке шейки коленчатого вала включения графита разрезаются. Режущий инструмент «размазывает» сталь по включениям таким образом, что они частично или полностью закрываются «крышкой». Такие «крышки» могут быть опасны для двигателя. Циклическая нагрузка на подшипник может вызвать вибрацию или повреждение «крышек». Разрушение «крышек» может привести к повреждению подшипника частицами загрязнения. |

| [Рис. 4] Увеличенное в 300 раз изображение шейки коленчатого вала, выполненного из чугуна с шаровидным графитом, в поперечном разрезе. На нем хорошо видны «крышки», показанные на Рисунке 3. |

По материалам компании Federal-Mogul

| ||||||||||||||||||||||||||||

Размеры шейки сдвоенного коленчатого вала Triumph — двигатель Franz and Grubb

Размеры шейки сдвоенного коленчатого вала Triumph

Коленчатый вал — краеугольный камень любого хорошего двигателя.Размер и округлость шейки влияют на давление и расход масла.

Следует проявлять особую осторожность при прикручивании шатунов к кривошипу. Ниже приведены размеры различных сдвоенных шеек и допустимые пределы износа.

ПРЕДВАРИТЕЛЬНАЯ УСТАНОВКА 500 И 650

Большинство кривошипов предварительного блока представляли собой конструкцию из трех частей, скрепляемых шестью болтами 1/4 дюйма с заземлением. Шатунные подшипники были изготовлены из баббитового материала и не подлежали замене. Хотя в некоторых мастерских все еще могут заменять баббитовые стержни, ни один из известных нам не подходит. утомляет это маленькое.

Одним из решений этих кривошипов с «малой шейкой» является установка нового набора шатунов от Thunder Engineering или LF Harris, оба из которых используют вкладыши от двигателя Unit 500. Коленчатый вал необходимо отшлифовать, чтобы установить более поздние подшипники. Хотя люди могут предположить, что эти коленчатые валы не являются прочными, в этой конструкции нет ничего плохого, а стоимость производства, скорее всего, позволила отказаться от нее.

1946-1954 Предварительный блок 500 куб. См и 650 куб. См (со стержнями из баббита)

СТАНДАРТ 1.От 4365 дюймов до 1,4360 дюймов

-010 «1.4265» до 1.4260 «

-020 дюймов от 1,4165 до 1,4160 дюймов

СТРОИТЕЛЬСТВО БЛОКА 500

Компания Triumph представила конструкцию Unit 500 в 1959 году. Она имела плоскую втулку для стороны привода ГРМ вместо шарикового подшипника. Поскольку подача масла осуществляется через втулку, необходимо проверить и при необходимости откорректировать зазор и посадку шейки привода ГРМ.

Чтобы упростить задачу, компания Triumph использовала шейку подшипника того же размера, что и шейку штока.Боковые втулки привода ГРМ можно купить с шагом 0,010 дюйма как с металлической основой, так и с твердой бронзой.

В 1968 году компания Triumph представила шариковый подшипник для замены втулки привода ГРМ. Размеры шейки стержня не изменились и составляют:

1959-1974 Агрегат 500cc (со вставными подшипниками)

СТАНДАРТ от 1,4380 дюймов до 1,4375 дюймов

-010 «1.4280» до 1.4275 «

-.020 «1.От 4180 дюймов до 1,4175 дюймов

-030 «1.4080» до 1.4075 «

-040 дюймов от 1,3980 дюймов до 1,3975 дюймов

КОНСТРУКЦИЯ БЛОКА 650 И 750

С 1955 по 1972 год Triumph сохранял тот же размер шейки коленчатого вала. Шатуны Pre Unit 650 середины 1950-х годов все еще состояли из трех частей, но имели новый размер шейки. Когда были введены двухсекционные кривошипы, остались те же шатуны E6304 с тем же диаметром шейки.

Triumph изменил конструкцию шатуна 650 в 1960-х годах и использовал более короткий стержень для 750, но все двухсекционные коленчатые валы 650 и 750 используют одинаковые подшипники скольжения.

1955-1978 Агрегат 650 куб. См и 750 куб. См (со вставными подшипниками)

СТАНДАРТ от 1,6240 дюймов до 1,6235 дюймов

-010 «1.6140» до 1.6135 «

-020 «1.6040» до 1.6035 «

-030 дюймов от 1,5940 дюймов до 1,5935 дюймов

-040 дюймов от 1,5840 дюймов до 1,5835 дюймов

ЗАЗОР ЗАЗОР

При создании двигателя нужно многое проверить.Один большой недостаток, если вы используете гоночные кулачки или смешивающие детали, — это зазор между выступом кулачка и маховиком. Это необходимо проверить перед сборкой двигателя, так как это невозможно исправить при сборке. Хороший запас прочности для использования — это от распределительного вала до маховика 0,080 дюйма для гонок.

Чтобы распечатать размеры шейки коленчатого вала в формате PDF, нажмите здесь

Что, как и почему — Infinite-Garage

Коленчатый вал — это основа любого двигателя.Легко понять, что и почему. Проще говоря, это то, что превращает возвратно-поступательное движение поршня вниз во вращательную силу.

Основная плоскость — это место крепления коленчатого вала к блоку двигателя. Шатунные шейки — это места, где концы шатунов крепятся болтами к кривошипу. Противовесы, расположенные на противоположных сторонах шейки штока, противодействуют гармоническим силам поршня и штока в сборе. Не заметно на фото масляные каналы. Единственное, что заставляет кривошип свободно вращаться, на чем он движется, — это клин давления масла.Теперь вы знаете, почему нужно еженедельно проверять масло. (Обратите внимание: слишком много значит слишком мало). Как бы то ни было, есть проходы, просверленные сквозными отверстиями от главных цапф к шейкам стержней, которые направляют масло под давлением к стержням в соответствующее время (при ходе вниз) и удерживают шейки стержней на клине с маслом. На каждом конце есть фланец для крепления маховика, а на противоположном конце вала, где крепится шкив / гармонический балансир.

Основы окончены. Теперь мы переходим к хорошему. Начну с базовой динамики двигателя.У каждого ДВС есть определенное время срабатывания. Рядная четверка срабатывает при повороте кривошипа на 180 градусов. Шесть, каждые 120. Восемь, каждые 90. Чем ближе время зажигания, тем плавнее будет мощность двигателя. Это объясняет, почему V8 кажется намного более плавным, чем «шумная четверка». Для ротора он запускает каждое вращение ротора. Таким образом, два ротора срабатывают каждые 180 градусов.

Ваш обычный дорожный двигатель имеет так называемый коленчатый вал с поперечной плоскостью. Если вы посмотрите на него вдоль, как на ружье, шейки стержня не будут в одной плоскости.У четырехцилиндрового двигателя нет другого выбора, кроме как быть тем, что называется плоским кривошипом. Присущее ему время обжига на 180 градусов не допускает ничего другого. Для нечетверок правилом является поперечная плоскость. Для двигателя с V-образной конфигурацией это становится немного сложнее. Жезлы находятся рядом в общем журнале. Двигатель V-8 обладает внутренним балансом в 90-градусной конфигурации. Он идеально выровнен для равномерного импульса стрельбы. Для 90-градусного V-6 это становится трудным. Он либо будет использовать общий журнал и будет заметно грубее, либо использовать разделенный журнал для достижения времени 120 градусов.

Шатун Buick V-6. Обратите внимание на цапфы разъемных стержней.

Отличие двигателей V-типа от плоского кривошипа. Используемый в основном для повышения производительности, он имеет заметно более грубую выходную мощность, но не используется во многих дорожных двигателях. И те, в которых он используется, в значительной степени основаны на производительности. На ум приходят Lotus Esprit V8 и нынешнее поколение Ferarri V-8. Плоский самолет легче сбалансировать и более долговечен при высоких оборотах.

Способ создания кривошипа так же важен, как и дизайн.Есть три основных метода создания. Первый отлит. Достаточно просто: вы берете горячий металл и заливаете его в отливку. После охлаждения стержень и коренные шейки, а также другие точки крепления обрабатываются с требуемыми допусками. Литые кривошипы используются в 99% двигателей. Они относительно прочные и долговечные. И очень дешево и просто в изготовлении. Но в целом они самые слабые из группы.

Следующий — кованый кривошип. Он начинает свою жизнь как литой кривошип из специального сплава.После формирования его подвергают термообработке, а цапфы устанавливают на место. После охлаждения обрабатываются поверхности. Его стоимость подкачивает процесс термообработки, а также специальный сплав.