Шлифовка ГБЦ своими руками, как отремонтировать ГБЦ своими руками, шлифовка головки блока цилиндров своими руками

Искривление головки блока цилиндров довольно частое явление. Поэтому автолюбители часто задаются вопросом, который касается шлифовки ГБЦ. Головка блока цилиндров является составной частью двигателя автомобиля. Именно в ней происходят тепловые процессы. Это крышка, которая закрывает цилиндр, и как правило, закреплена к блоку болтами или шпильками. В системе ГБЦ всё взаимосвязано, и поэтому поломка какой — либо детали может привести к неисправности всей системы. Чтобы избежать подобных проблем, нужно смотреть за двигателем и особенно не допускать его перегрева. В таком случае очень важным остается следить за работой головки блока цилиндров и вовремя проводить ремонт. Необходимости в шлифовке для профилактики нет, её нужно проводить только в случае неровности.

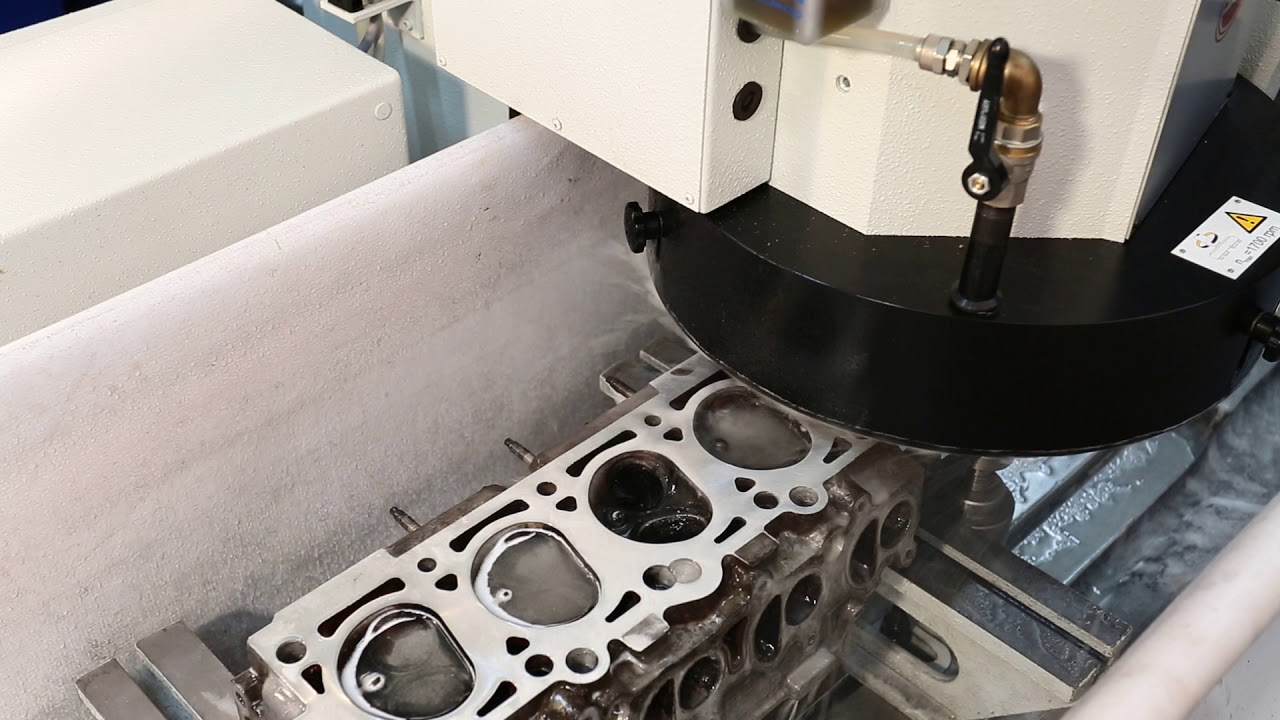

Способы шлифовкиШлифовка является одной из самых востребованных процедур ремонта ГБЦ. Конечно, максимально точная и правильная шлифовка проводится в мастерских, но это не всегда может быть доступно. Специальное оборудование стоит очень дорого. Проблемой для этого может быть и то, что в маленьких сёлах не всегда есть шиномонтаж. Но отчаиваться не стоит, шлифовать ГБЦ можно и самому, тем самым сэкономив деньги на ремонт. Процесс шлифовки своими руками хоть не простой, но вполне реальный.

Конечно, максимально точная и правильная шлифовка проводится в мастерских, но это не всегда может быть доступно. Специальное оборудование стоит очень дорого. Проблемой для этого может быть и то, что в маленьких сёлах не всегда есть шиномонтаж. Но отчаиваться не стоит, шлифовать ГБЦ можно и самому, тем самым сэкономив деньги на ремонт. Процесс шлифовки своими руками хоть не простой, но вполне реальный.

Важным условием для шлифовки является непригодность прокладки ГБЦ, а именно её прогорание. Перегрев двигателя автомобиля, попадание небольшого количества воды или других механических частиц и деталей могут послужить тому причиной. Сама прокладка это сложная деталь, которая состоит из несколько шаров с каркасом и сделанная с перфорируемой тонколистовой стали. Основной целью её является герметизация стыков. Такие признаки как кипение двигателя, пузыри в радиаторе, масло серого цвета могут сигнализировать неисправность этой прокладки ГБЦ. В таком случае герметичность прокладки и блока цилиндра нарушается, что и приводит ко всем этим проблемам и последствиям.

Набор щупов и лекальная металлическая линейка поможет определить степень неровности поверхности. Линейка размещается на ребре ГБЦ, далее пропускает необходимый щуп, который определяет неровности, замеряет зазор. С помощью этих приспособлений можно обнаружить наиболее глубокие неровности и необходимую степень шлифовки для её выравнивания. Хоть этот метод и не стопроцентный, но определить качество необходимое для нормальной работы безусловно можно.

Сняв головку с двигателя, первым делом появляется множество вопросов по поводу ровности головки, сколько нужно шлифовать её, каким образом, как проверить результат и тому подобное. Но не всё так страшно как кажется. В реальности всё намного проще.

Перед началом работы, следует очистить головку от прокладки. Это можно сделать при помощи ножа. Затем надо положить диск на головку и провести по ней несколько раз. Эффект от точильного камня будет тот же, только уйдет больше времени на процедуру. Следует заметить, что завод изготовитель может указать максимально допустимую глубину шлифовки для работы двигателя. Если этого не соблюсти, то степень сжатия увеличится, а межцентровое расстояние изменится и деформируется. В таком случае придется покупать новую деталь. Движения по головке блока цилиндра должны быть плавными в форме восьмерки или ноля. После этого можно будет увидеть искривления головки. Таким образом, нужно протирать её пока не исправятся все неровности. Сам диск также необходимо вращать по кругу. Следует проводить отрезным диском равномерно по всей длине, в противном случае останутся неровные участки, которые сложно будет выровнять с остальными. В результате должна получиться зеркальная поверхность головки, что создаст максимальное необходимое уплотнение. Правильно отшлифованную ГБЦ можно спокойно установить на месте.

Эффект от точильного камня будет тот же, только уйдет больше времени на процедуру. Следует заметить, что завод изготовитель может указать максимально допустимую глубину шлифовки для работы двигателя. Если этого не соблюсти, то степень сжатия увеличится, а межцентровое расстояние изменится и деформируется. В таком случае придется покупать новую деталь. Движения по головке блока цилиндра должны быть плавными в форме восьмерки или ноля. После этого можно будет увидеть искривления головки. Таким образом, нужно протирать её пока не исправятся все неровности. Сам диск также необходимо вращать по кругу. Следует проводить отрезным диском равномерно по всей длине, в противном случае останутся неровные участки, которые сложно будет выровнять с остальными. В результате должна получиться зеркальная поверхность головки, что создаст максимальное необходимое уплотнение. Правильно отшлифованную ГБЦ можно спокойно установить на месте.

Возможно ли произвести шлифовку ГБЦ (головки блока цилиндров) своими руками?

Каждый опытный автомобилист, который когда-либо сталкивался с ремонтом головки блока цилиндров знает, что эта часть является одной из самых специфических в устройстве авто.

Собственно, именно этому узлу и посвящен наш материал. Сегодня мы вам расскажем, как осуществляется шлифовка головки блока цилиндров в домашних условиях с видео, когда это нужно и что необходимо учесть перед началом работ.

Содержание

[ Раскрыть]

[ Скрыть]

В каких случаях необходима шлифовка ГБЦ?

Ни для кого не секрет, что все без исключения компоненты ГБЦ находятся в тесном взаимодействии относительно друг друга. Соответственно, если из строя выходит один элемент, то это может стать причиной поломки и других компонентов либо же привести к серьезному дефекту узла. Например, если в прокладке ГБЦ появились пробоины, то в результате этого может произойти утечка моторной жидкости. Соответственно, ремонтные работы станут причиной необходимости не только замены самой прокладки, но и поиска причин, в результате которых прокладка была пробита.

В данном случае причина может заключаться даже в небольшом перегреве двигателя или случайном попадании влаги. Тем не менее, вся ГБЦ в данном случае подвергнется диагностике. На практике обычно прокладка пробивается в том случае, когда произошли нарушения в работе блока цилиндров, в частности, сопряжение между ГБЦ и самом блоком. В таких случаях необходима фрезеровка ГБЦ. Можно ли это сделать вручную своими руками и какой понадобится станок, вы узнаете далее.

Тем не менее, вся ГБЦ в данном случае подвергнется диагностике. На практике обычно прокладка пробивается в том случае, когда произошли нарушения в работе блока цилиндров, в частности, сопряжение между ГБЦ и самом блоком. В таких случаях необходима фрезеровка ГБЦ. Можно ли это сделать вручную своими руками и какой понадобится станок, вы узнаете далее.

Но сначала разберемся в истинных причинах, которые требуют такого серьезного вмешательства. В первую очередь, фрезеровка осуществляется в том случае, чтобы довести до необходимых стандартов привалочную плоскость головки, сопрягающейся с плоскостью БЦ.

Следует отметить, что данный процесс необходимо осуществлять в нескольких случаях:

- Если вы решили протюнинговать двигатель. Такой вариант является не особо актуальным среди отечественных водителей, скорее — среди отдельных личностей. В данном случае шлифовка ГБЦ подразумевает уменьшение ее высоты, а это, в свою очередь, необходимо для увеличения степени сжатия.

Однако, следует отметить, что это было актуально, когда качественное топливо было трудно достать, соответственно, многие автомобилисты прибегали к такому решению. На сегодняшний же день данный вариант является актуальным исключительно для тех, кто хочет изменить параметры своего мотора.

Однако, следует отметить, что это было актуально, когда качественное топливо было трудно достать, соответственно, многие автомобилисты прибегали к такому решению. На сегодняшний же день данный вариант является актуальным исключительно для тех, кто хочет изменить параметры своего мотора. - Второй случай — это необходимость фрезеровки узла при проведении каких-либо ремонтных работ с головкой блока. Имеются в виду практически все работы, начиная от замены уплотнительной прокладки и заканчивая ремонтом или заменой распределительных валов. Мы не рекомендуем уделять время только тем работам, ради которых был осуществлен демонтаж ГБЦ. Поскольку лучше вручную своими руками сделать все сразу и потратить немного больше времени, чем впоследствии опять решать данную проблему.

Подготовка головки блока к шлифовке

Помните о том, что произвести проверку плоскостей и непосредственно плотности ГБЦ вполне можно вручную своими руками, для чего вам потребуется набор щупов, а также обычная канцелярская линейка. Линейку необходимо по очереди подложить по всем диагоналям нижней плоскости, а затем следует подобрать тот щуп, который мог бы войти в интервал между плоскостью ГБЦ и линейкой. Но вам следует учесть, что вручную такой способ такой метод дать не может, тем не менее, вы будете иметь хоть какое-то представление о деформации вашего узла. На практике плоскость ГБЦ больше всего деформируется в районе цилиндров, где на поршнях образовался нагар или пробита прокладка.

Линейку необходимо по очереди подложить по всем диагоналям нижней плоскости, а затем следует подобрать тот щуп, который мог бы войти в интервал между плоскостью ГБЦ и линейкой. Но вам следует учесть, что вручную такой способ такой метод дать не может, тем не менее, вы будете иметь хоть какое-то представление о деформации вашего узла. На практике плоскость ГБЦ больше всего деформируется в районе цилиндров, где на поршнях образовался нагар или пробита прокладка.

Также учтите и тот факт, что процедура шлифовки узла должна осуществляться исключительно после того, как ГБЦ была полностью проверена на наличие микротрещин и прочих дефектов. Перед такой серьезной процедурой, как расточка, никаких дефектов быть не должно. Так что вам придется осуществить проверку и этого нюанса. Для поиска трещин можно воспользоваться специальной жидкостью, которая сразу же их покажет, но перед этим следует наиболее тщательно промыть поверхность узла.

Когда жидкость нанесена, необходимо подождать около пяти минут, прежде чем ее можно будет смыть. В том случае, если поверхность неровная и в ней есть микротрещины, то краска от жидкости забьется именно в них, таким образом сигнализируя о наличии дефектов. Но таим образом можно обнаружить только внешние дефекты, но не трещины внутри блока.

В том случае, если поверхность неровная и в ней есть микротрещины, то краска от жидкости забьется именно в них, таким образом сигнализируя о наличии дефектов. Но таим образом можно обнаружить только внешние дефекты, но не трещины внутри блока.

А чтобы выявить их, потребуется эксплуатация специализированного оборудования. Осуществить действительно качественную проверку, насколько максимум герметичны внутренние плоскости узла, возможно с использование устройства. Принцип его действия заключается в том, что он нагревает корпус ГБЦ, а затем все микротрещины будут обнаружены через воздушные пузыри, поскольку сам узел помещается в воду. В том случае, если на этом элементе агрегата все же присутствуют трещины, то их необходимо для начала ликвидировать. И только после этого можно начинать фрезеровку.

Инструкция

Станок для шлифовки

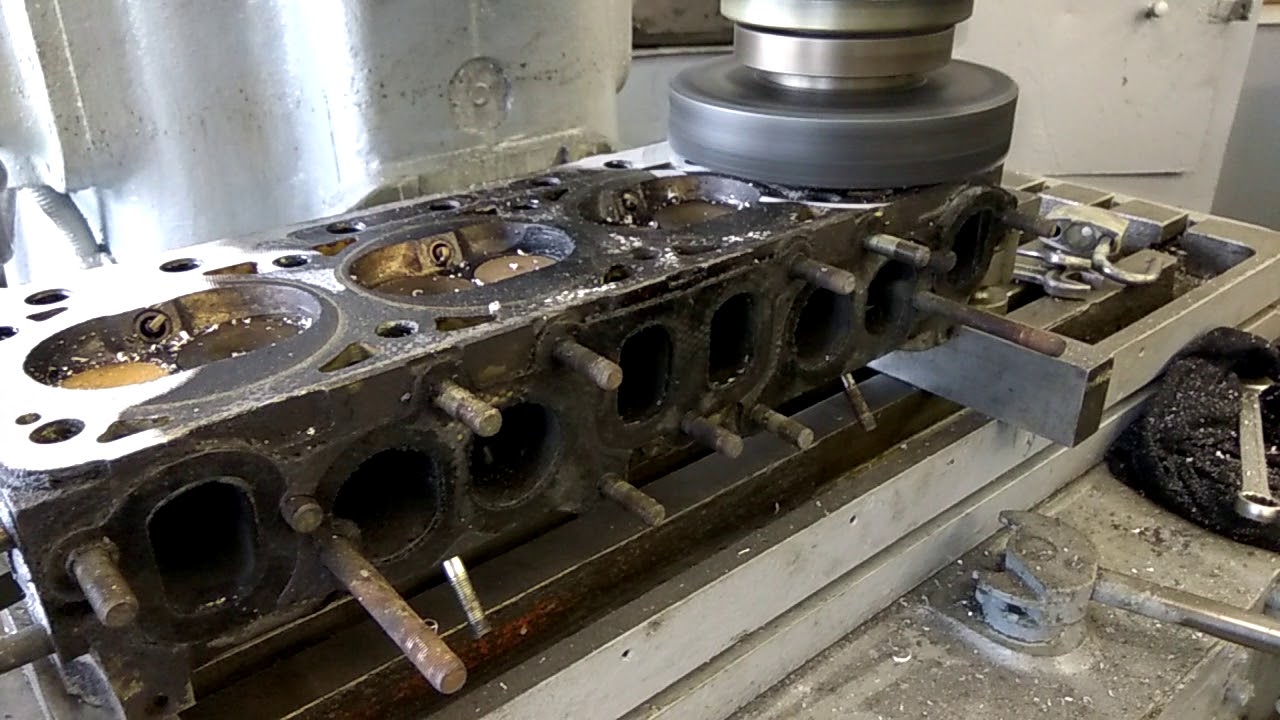

Своими руками произвести этот процесс навряд ли получится, поскольку, как видно на видео, для этого необходимо фрезерный станок. Тем не менее, мы все-таки ознакомим вас с технологией этого процесса, чтобы вы имели представление о нем.

Тем не менее, мы все-таки ознакомим вас с технологией этого процесса, чтобы вы имели представление о нем.

Когда ГБЦ демонтируется с мотора на станок, в первую очередь вопрос, который возникает, касается толщины фрезеровки. В данном случае вы должны ознакомиться с самой максимальной ремонтной глубиной фрезеровки поверхности, а это прописано в сервисной книжке к вашему авто. Если вы будете соблюдать все нюансы этого вопроса, то проблем с дальнейшим функционированием мотора у вас не возникнет. Кроме того, когда вы узнаете нужную толщину, вам обязательно следует сказать об этом специалисту, который будет производить фрезеровку на станке, чтобы он выбрал прокладку нужно толщины.

Загрузка …Также мы рекомендуем осуществить замену сальников клапанов и протереть сами клапана. Желательно это сделать до начала работы, чтобы не пришлось после этого протирать прогоревшие элементы. Также следует отметить, что это позволит увеличить мощность мотора, а покупать новые элементы вовсе не обязательно, вполне можно использовать и старые. Разумеется, если их состояние не печальное.

Разумеется, если их состояние не печальное.

Необходимо зачистить и внутреннюю поверхность ГБЦ от остатков прокладки. Это осуществляется с помощью обычного ножика или точильного камня. Учтите, что движения, которые вы осуществляете для удаления остатков прокладки, должны быть выполнены в форме нули или восьмерки. Также они должны быть плавными. Когда все остатки будут удалены, вы сможете увидеть, насколько искривилась головка, поэтому обрабатывать ГБЦ нужно до того момента, как не исправятся все неровные участки. По итогу вы должны получить как можно наиболее ровную и зеркальную плоскость узла, что позволит обеспечить наиболее максимальное уплотнение.

Как вы понимаете, в домашних условиях осуществить этот процесс вряд ли выйдет должным образом, поэтому советуем вам обратиться за помощью к профессионалам.

Видео «Шлифовка ГБЦ автомобиля BMW»

Подробнее о фрезеровке головки блока цилиндров на BMW вы сможете узнать из видео.

Шлифовка гбц своими руками видео

Искривление головки блока цилиндров довольно частое явление. Поэтому автолюбители часто задаются вопросом, который касается шлифовки ГБЦ. Головка блока цилиндров является составной частью двигателя автомобиля. Именно в ней происходят тепловые процессы. Это крышка, которая закрывает цилиндр, и как правило, закреплена к блоку болтами или шпильками. В системе ГБЦ всё взаимосвязано, и поэтому поломка какой – либо детали может привести к неисправности всей системы. Чтобы избежать подобных проблем, нужно смотреть за двигателем и особенно не допускать его перегрева. В таком случае очень важным остается следить за работой головки блока цилиндров и вовремя проводить ремонт. Необходимости в шлифовке для профилактики нет, её нужно проводить только в случае неровности.

Шлифовка является одной из самых востребованных процедур ремонта ГБЦ. Конечно, максимально точная и правильная шлифовка проводится в мастерских, но это не всегда может быть доступно. Специальное оборудование стоит очень дорого. Проблемой для этого может быть и то, что в маленьких сёлах не всегда есть шиномонтаж. Но отчаиваться не стоит, шлифовать ГБЦ можно и самому, тем самым сэкономив деньги на ремонт. Процесс шлифовки своими руками хоть не простой, но вполне реальный.

Конечно, максимально точная и правильная шлифовка проводится в мастерских, но это не всегда может быть доступно. Специальное оборудование стоит очень дорого. Проблемой для этого может быть и то, что в маленьких сёлах не всегда есть шиномонтаж. Но отчаиваться не стоит, шлифовать ГБЦ можно и самому, тем самым сэкономив деньги на ремонт. Процесс шлифовки своими руками хоть не простой, но вполне реальный.

Важным условием для шлифовки является непригодность прокладки ГБЦ, а именно её прогорание. Перегрев двигателя автомобиля, попадание небольшого количества воды или других механических частиц и деталей могут послужить тому причиной. Сама прокладка это сложная деталь, которая состоит из несколько шаров с каркасом и сделанная с перфорируемой тонколистовой стали. Основной целью её является герметизация стыков. Такие признаки как кипение двигателя, пузыри в радиаторе, масло серого цвета могут сигнализировать неисправность этой прокладки ГБЦ. В таком случае герметичность прокладки и блока цилиндра нарушается, что и приводит ко всем этим проблемам и последствиям.

Набор щупов и лекальная металлическая линейка поможет определить степень неровности поверхности. Линейка размещается на ребре ГБЦ, далее пропускает необходимый щуп, который определяет неровности, замеряет зазор. С помощью этих приспособлений можно обнаружить наиболее глубокие неровности и необходимую степень шлифовки для её выравнивания. Хоть этот метод и не стопроцентный, но определить качество необходимое для нормальной работы безусловно можно.

Сняв головку с двигателя, первым делом появляется множество вопросов по поводу ровности головки, сколько нужно шлифовать её, каким образом, как проверить результат и тому подобное. Но не всё так страшно как кажется. В реальности всё намного проще. Сделать эту процедуру можно и без специальных средств. Для этого можно взять или точильный камень, или же отрезной диск. Независимо от состояния головки, времени на это дело уйдет не много. Есть конечно другой способ, так сказать, устранить проблему, но на долго такой ремонт не хватит. Можно просто заменить прокладку, но двигатель долго работать не будет при наличии неровностей. Сквозь них будут проходить газы, которые приведут таки опять к прогоранию прокладки. Таким образом, лучше взяться и полностью проделать ремонт, а именно шлифовку ГБЦ. При шлифовке не лишним будет протереть клапаны и заменить сальники клапанов. Лучше сделать это сразу, чтобы потом после проделанной работы не протирать прогоревший клапан. Это позволит возрасти мощности двигателя. Необязательно покупать новые клапаны. Подойдут и старые если они в хорошем состоянии.

Сделать эту процедуру можно и без специальных средств. Для этого можно взять или точильный камень, или же отрезной диск. Независимо от состояния головки, времени на это дело уйдет не много. Есть конечно другой способ, так сказать, устранить проблему, но на долго такой ремонт не хватит. Можно просто заменить прокладку, но двигатель долго работать не будет при наличии неровностей. Сквозь них будут проходить газы, которые приведут таки опять к прогоранию прокладки. Таким образом, лучше взяться и полностью проделать ремонт, а именно шлифовку ГБЦ. При шлифовке не лишним будет протереть клапаны и заменить сальники клапанов. Лучше сделать это сразу, чтобы потом после проделанной работы не протирать прогоревший клапан. Это позволит возрасти мощности двигателя. Необязательно покупать новые клапаны. Подойдут и старые если они в хорошем состоянии.

Перед началом работы, следует очистить головку от прокладки. Это можно сделать при помощи ножа. Затем надо положить диск на головку и провести по ней несколько раз. Эффект от точильного камня будет тот же, только уйдет больше времени на процедуру. Следует заметить, что завод изготовитель может указать максимально допустимую глубину шлифовки для работы двигателя. Если этого не соблюсти, то степень сжатия увеличится, а межцентровое расстояние изменится и деформируется. В таком случае придется покупать новую деталь. Движения по головке блока цилиндра должны быть плавными в форме восьмерки или ноля. После этого можно будет увидеть искривления головки. Таким образом, нужно протирать её пока не исправятся все неровности. Сам диск также необходимо вращать по кругу. Следует проводить отрезным диском равномерно по всей длине, в противном случае останутся неровные участки, которые сложно будет выровнять с остальными. В результате должна получиться зеркальная поверхность головки, что создаст максимальное необходимое уплотнение. Правильно отшлифованную ГБЦ можно спокойно установить на месте.

Эффект от точильного камня будет тот же, только уйдет больше времени на процедуру. Следует заметить, что завод изготовитель может указать максимально допустимую глубину шлифовки для работы двигателя. Если этого не соблюсти, то степень сжатия увеличится, а межцентровое расстояние изменится и деформируется. В таком случае придется покупать новую деталь. Движения по головке блока цилиндра должны быть плавными в форме восьмерки или ноля. После этого можно будет увидеть искривления головки. Таким образом, нужно протирать её пока не исправятся все неровности. Сам диск также необходимо вращать по кругу. Следует проводить отрезным диском равномерно по всей длине, в противном случае останутся неровные участки, которые сложно будет выровнять с остальными. В результате должна получиться зеркальная поверхность головки, что создаст максимальное необходимое уплотнение. Правильно отшлифованную ГБЦ можно спокойно установить на месте.

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Сегодня я вам расскажу как бюджетно, или правильней сказать БЕСПЛАТНО, самим себе провести шлифовку ГБЦ и БЛОКА цилиндров!

Раньше всё делали своими руками, это было при СССР и ещё раньше, почему-то ТО поколение более умное, рукастое и всё умеющие, сейчас же в наше время всё изменилось, часто всплывают такие фразы — да я лучше куплю, да я лучше поменяю на всё новое, да я лучше продам и куплю другое … Поколение пепси блин .

Многие из молодого поколения даже не в состоянии лампочку поменять в фаре или фонаре, сам такое видел не раз, от чего даже волосы встают дыбом, мы в то время не были такими пустыми и недоразвитыми …

Всё-таки правильно говорят, что всё плохое или какие-то невзгоды, плохие времена нас делают только сильней, выживаемость намного выше у такого поколения! А сейчас даже молодые барышни готовить не умеют, не то что по дому убираться, я просто в межгалактическом пространстве от этого))))) Жалко что тут матом нельзя сказать, более ясней и короче бы получилось=)

Опустим это небольшое вступление, щас мы заново будем учиться премудростям наших дедов! Всё новое, хорошо забытое старое! А самое главное раньше умели действительно экономить деньги, время и нервы) И делали всё своими руками!

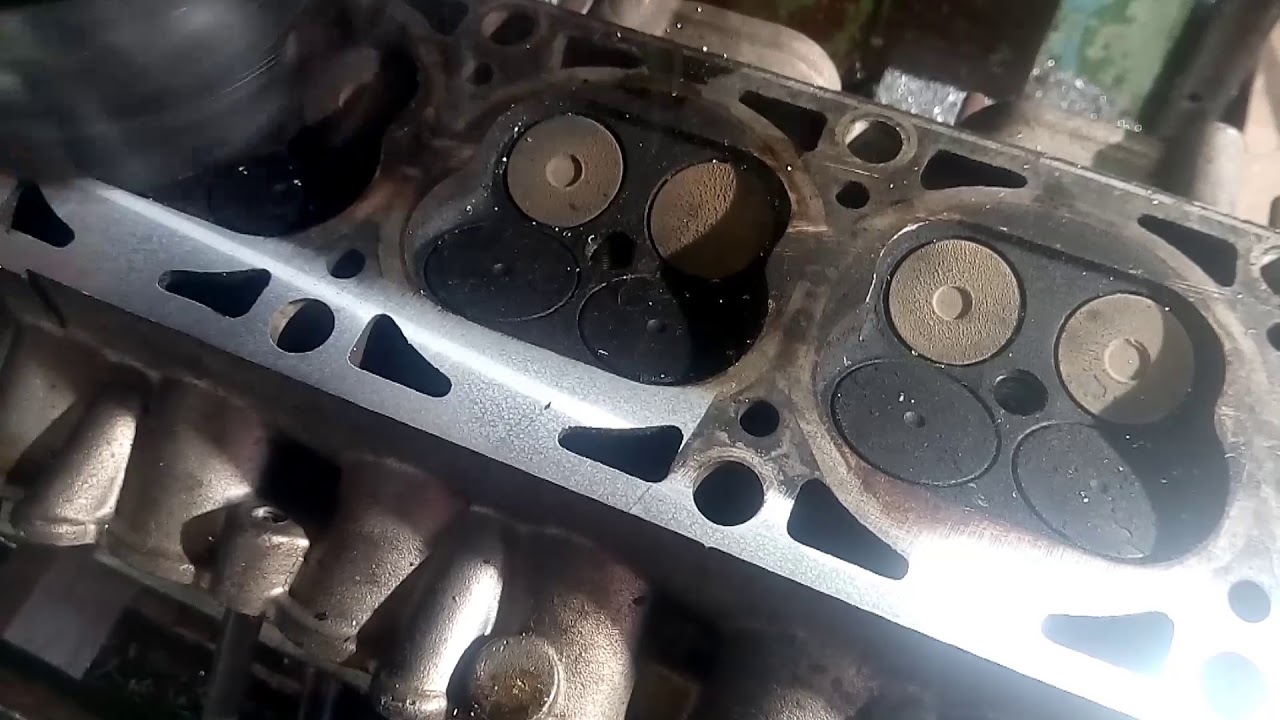

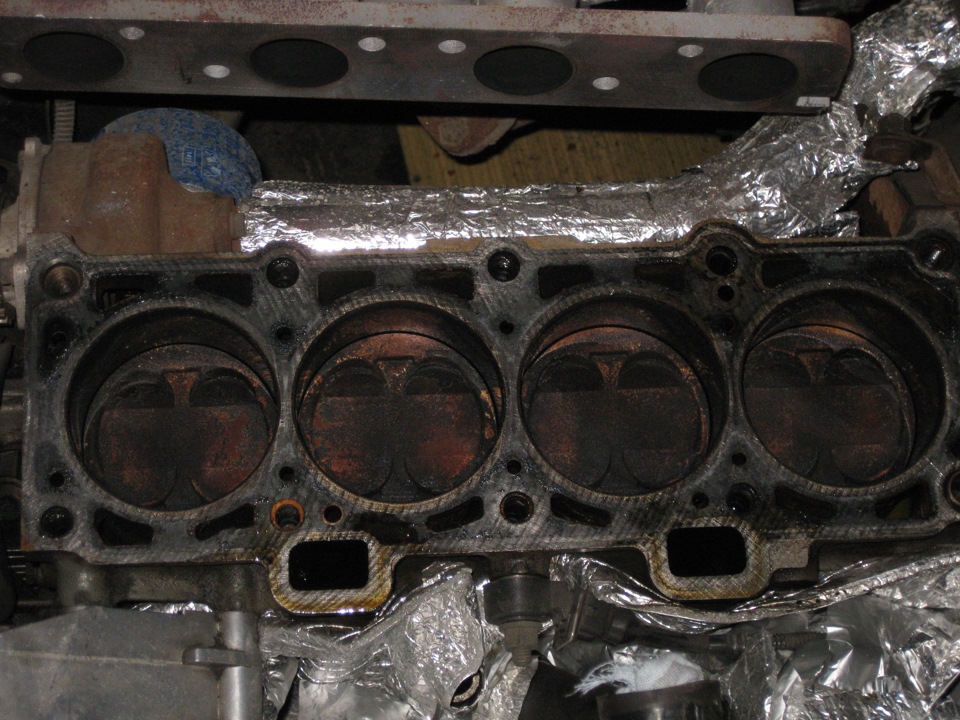

Снимая ГБЦ с БЛОКА по разным причинам, у кого-то прокладку пробило, у кого-то клапана загнуло, у кого-то капитальный ремонт ДВС и т.д., мы обнаруживаем вот такое великолепие:

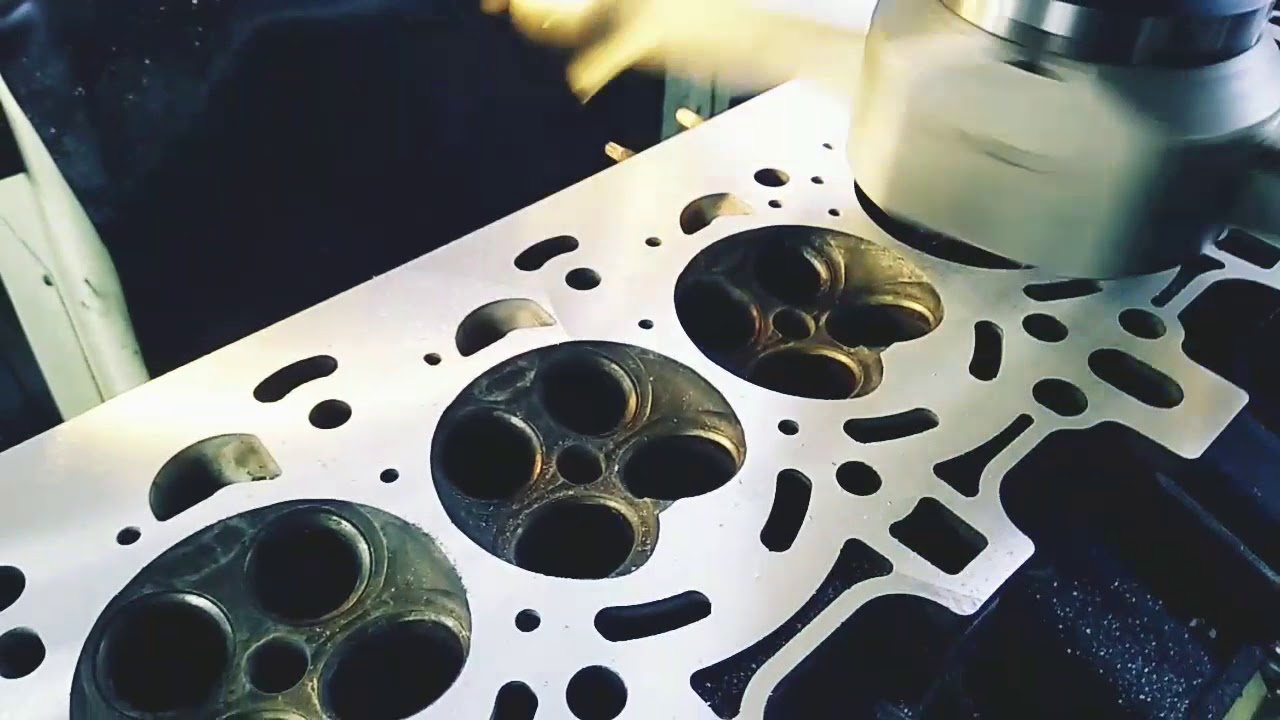

Чтобы вывести поверхность путём шлифования наши поверхности ГБЦ и блока цилиндров, нам понадобится наждачный круг от электрического точила:

Шлифовать надо равномерно нажимая на круг (не сильно), круговыми движениями, поворачивая круг после нескольких притиров постоянно, притирать поверхность с разных сторон обходя с другой!

Начнём с ГБЦ, там алюминий, отшлифовать намного быстрей и проще будет.

Надо сразу понять, какая поверхность шлифовки вам нужна, если под обычную паронитовую прокладку 2112, то сильно можно не стараться, если же под приоро — прокладку, то поверхность должна быть тщательно и идеально отшлифована как у кота яйца) Приоро — прокладка 21126 состоит из двух пружинистых металлических прокладок, приклёпанных к друг другу, её называют ещё метало-пакет.

Вот так я отшлифовал под обычную 2112 паронитовую прокладку:

А когда я захотел поставить приоро — прокладку (метало-пакет), то тут пришлось отшлифовать все поверхности ГБЦ и БЛОКА цилиндров до идеального состояния!:

Чугун шлифуется тяжело наждачным кругом, чтобы легче и быстрей отшлифовать, я использовал притирочную пасту для клапанов с алмазной крошкой!

Внимание!

Затыкайте все отверстия поролоном, чтобы ни одна частица образива или притирочной пасты для клапанов не попала в цилиндр, масленые каналы и т.д. После шлифовки используйте пылесос прежде чем вытаскивать поролоновые кусочки из отверстий, потом тампонами с ваткой пропитанной растворителем или бензином требуется отмыть края всех отверстий, особенно цилиндров и масленых каналов! Это всё требуется во избежании клина ДВС, если крупинка такого образива или пасты попадёт в канал или цилиндр, она вам до клина притрёт движок)))))

Вот так притирался блок цилиндров=)

С ГБЦ пришлось немного тщательней шлифовать поверхность, так как алюминий мягкий, всё равно оставались риски глубокие от наждачного круга иногда, пришлось дошлифовать куском стекла от полки, на стекло было приклеено с обратной стороны малярным скотчем лист шкурки 400 единиц зернистости! Фото такой притирки не сделал, но думаю всё и так понятно, поверхность стекла идеально ровная, а шкурка уберёт крупные риски, и вот что получилось!

Вот так это всё выглядело в реальном времени=)

Какие плюсы такой шлифовки!

Вам не надо откручивать и снимать коробку, везти куда-то на шлифовку блок, где ещё не понятно как отшлифуют, это абсолютно бесплатно, ручная работа намного аккуратней отшлифует поверхность!

Минусов не замечено)))))

Таким способом шлифовки легко убирать старую, пригоревшую прокладку, как с ГБЦ, так и с блока цилиндров, это намного бережней, чем ножом или отвёрткой «скребсти» и только ухудшать прижимную поверхность плоскостей …

Потратил на такую шлифовку я не полный день, зато результат на лицо и деньги в кошельке остались!=)

Вот ещё видеоролики, как правильно шлифовать поверхность ГБЦ и БЛОКА цилиндров:

И вот видеоролик, как не следует шлифовать! Отрезной круг от болгарки гнётся, он ровно не выведет поверхность!

В следующей статье расскажу как ставилась прокладка от приоры, и что она даёт, плюсы и минусы, об этом никто ни разу не писал в интернете! …=)

Впереди ещё очень много интересного, кто хочет самостоятельно и бесплатно научиться ремонтировать свой автомобиль, милости просим в нашу ремонтную мастерскую, подписываемся и ставим лайки, это провоцирует писать больше интересного и полезного для Вас =)

Всего доброго коллеги!

Очень большая просьба к диванный инженерам с большим образованием словоблудия в комментариях, которые советуют ФРЕЗЕРОВАТЬ у ТОКАРЯ, или кричат что, что то не возможно потому что не возможно никогда, проходите мимо, снимайте ДВС, снимайте КПП, сливайте все жидкости, разбирайте полностью блок и вытаскивайте его из машины, везите куда хотите, и делайте что хотите, с какими горе-специалистами вы столкнётесь, сколько вам это будет стоить не кому тут не интересно, вы гении, а мы простые и скромные люди, которым надо сделать качественно, минимум денег, и за короткое время, эта статья не для нас!

В том что вы балаболы говорит время, а это почти 2 года прошло с момента притирки и установки данной прокладки металло-пакет, данная статья написана 1 год назад, пробег с такой «плохой» притиркой как вы говорите более 100 тыс., масло не грамма не уходит, компрессию данные поверхности держат под 16, если бы плохо было притёрто, то и на 8 атмосферах прогорела прокладка и жрало масло и ОЖ, двигатель чистый, без подтёков, у меня даже паранитовая штатная прокладка так не держала герметичность, так что благодаря вам болтунам и времени подтверждается какие вы горе-специалисты, пытаясь мне нагадить в комментариях, вы хотите создать себе больше клиентов за счёт простых людей, которые читая вашу хрень начинают сомневаться в данной притирки собственными руками, что позволяет избежать встречи с вами «спецами», экономит их финансы на вас, время и нервы)

Можете похвастаться своим «образованием» предкам которые строили пирамиды и мегалиты без всяких фрезерных и шлифовальных станков, и уж точно не путали такие просты понятия, что токарь не шлифовщик, и уж тем более не фрезеровщик, все три профессии разные да будет вам известно «образованные», а камни пирамид много тысячелетий построенных назад были подогнаны в ручную без цементов и других связующих растворов так, что даже до сих пор и волосинка не пролезет между ними …

Станок для шлифовки гбц своими руками

Шлифовка ГБЦ: зачем, когда и кому необходима?

Головка крепится на ровной поверхности, затем на ее поверхность устанавливается лекало, которое должно максимально плотно прилегать к поверхности ГБЦ. Если между лекалом и поверхностью имеется щель, в нее устанавливают щуп для того, чтобы измерить степень искривления, после чего оглашается вердикт относительно шлифовки.В случае нарушения геометрии. Если головка по каким-то причинам имеет искривление и не прошла тест с лекалом и щупом, необходимо производить шлифовку.

Если в головке были дефекты типа трещин или другие недопустимые повреждения, которые устранялись при помощи сварочных работ, то скорее всего головка была подвержена локальному перегреву, который повлек за собой соответствующие деформации.

Лада 2109 8V на Dell’Orto DHLA 40 › Бортжурнал › Фрезерование плоскости ГБЦ

Однако, есть пластины этого типа со стружколомающей канавкой-это значительно улучшит качество поверхности!Фреза D125мм, с пластинами PNUM со стружколомомПластины крупным планом, запоминайте)))Качество поверхности не очень.

Фреза с тремя пластинами без стружколома.Эта же ГБЦ после легкой доводки наждачкой зернистостью 800-1200…Параметр шероховатости Ra 3,2 получить можно) Можно получить шероховатость Ra 3,2++, если убрать 6 из 8 клиньев с пластинами. Остаётся только 2 пластины и получается некая фреза-летучка.

В этом случае подача должна быть меньше, а обороты фрезы наоборот больше, чем у фрезы со всеми 8-ю пластинами.Некая резцовая головка-летучка…Выбор сплавов для этих пластин совсем невелик, чаще попадаются Т5К10 и Т15К6… Предпочтителен последний вариант.Несколько реже попадаются фрезы с механическим креплением четырёхгранных пластин по этому же ГОСТу.

Как делается шлифовка головки блока цилиндров своими руками

По этой причине для наилучшего прилегания необходимо шлифовать головку блока, параллельно шлифовке ГБЦ в ряде случаев осуществляется и шлифовка поверхности блока цилиндров.

Далее мы поговорим о том, как шлифуется головка блока цилиндров, а также как выполнить указанную операцию своими руками. Читайте в этой статье Любые дефекты, которые влияют на плотность и герметичность прилегания головки блока к самому блоку цилиндров двигателя приводят к появлению неисправностей и/или сбоев в работе ДВС.

Лада 2111 «1.6 атмосферный» › Бортжурнал › Шлифовка поверхностей ГБЦ и БЛОКА цилиндров своими руками, дедовским способом!

Да и видно, что поверхность блока имеет не ровную поверхность, где-то даже просевшую, и с завода фрезеровка совсем не радует … слишком кустарно отфрезеровали .

И то, это уже второе вскрытие моего двигателя, на фото видно, что я шлифовал поверхность, но сильно не старался, так как прокладка ГБЦ 2112 из жаростойкого паронита устанавливалась, всё равно будет хороший контакт прижима при затяжке ГБЦ на место.Вот на этом фото, как раз первое моё вскрытие так сказать моего ДВС, прижимная поверхность блока цилиндров не радует глаз …Чтобы вывести поверхность путём шлифования наши поверхности ГБЦ и блока цилиндров, нам понадобится наждачный круг от электрического точила:Главное чтобы он был мелкозернистый по своей структуре, и как можно больше по диаметру!

Больший диаметр позволит нам более ровно вывести поверхность!Шлифовать надо равномерно нажимая на круг (не сильно), круговыми движениями, поворачивая круг после нескольких притиров постоянно, притирать поверхность с разных сторон обходя с другой!Начнём с ГБЦ, там алюминий, отшлифовать намного быстрей и проще будет.

Шлифовка ГБЦ своими руками

Специальное оборудование стоит очень дорого.

Проблемой для этого может быть и то, что в маленьких сёлах не всегда есть шиномонтаж.

Основной целью её является герметизация стыков.

Такие признаки как кипение двигателя, пузыри в радиаторе, масло серого цвета могут сигнализировать неисправность этой прокладки ГБЦ.

Шлифовка ГБЦ своими руками

Что же касается шлифовки, то каждый раз при поломке её не стоит проводить, а нужно только в случае появления неровностей.Первым и главным условием для начала шлифовки это неровная установка прокладки для ГБЦ и последующее её прогорание. Причинами такого появления может быть перегрев двигателя, попадание небольших механических частей или вода, которая при детонации может повредить прокладку.Сама же прокладка не так уж и проста, она состоит из нескольких слоев и каркаса, делают её с перфорируемой тонколистовой стали.

Основным назначением является герметизация стыков двух частей.

станок для шлифовки гбц

Поёт Валерий Сёмин, группа «Белый день»

Американские горки в формате VR — 360 4k (VIDEO VR-BOX PSVR)

Навигация на штатный монитор Toyota RAV 4 2019

Стримерша Карина ПЛАЧЕТ из-за СЛИТЫХ ФОТО

Nova Parta playing the guitar

Сегежа, пороги, дети, большая вода Segezha, rapids Присоединяйся к обсуждению видео. У нас находят видео Предлагаем вашему вниманию ознакомится с самыми популярными запросами поиска видео-роликов за прошлый месец.

VETER0831 › Blog › ШЛИФОВКА ГОЛОВКИ БЛОКА ЦИЛИНДРОВ В ГАРАЖНЫХ УСЛОВИЯХ

И вполне вероятно, что причиной пробоя прокладки послужило нарушения сопряжения плоскости ГБЦ и блока цилиндров. В этом случае вам без оговорок, понадобится фрезеровка или по-другому, шлифовка головки блока цилиндров.КОГДА НУЖНА ШЛИФОВКА ГБЦДавайте уясним, для чего необходима шлифовка головки блока цилиндров, да и шлифовка блока цилиндров, тоже.

Шлифовка ГБЦ проводится с целью доведения до необходимых параметров привалочной плоскости ГБЦ, сопрягающейся с плоскостью блока.Шлифовку плоскости головки блока проводят в двух случаях. Первый, не особо актуальный для среднестатистического водителя – это тюнинг двигателя.

Шлифовка головки блока цилиндров двигателя своими руками

И вполне вероятно, что причиной пробоя прокладки послужило нарушения сопряжения плоскости ГБЦ и блока цилиндров.

В этом случае вам без оговорок, понадобится фрезеровка или по-другому, шлифовка головки блока цилиндров.

Шлифовка ГБЦ вручную Давайте уясним, для чего необходима шлифовка головки блока цилиндров, да и шлифовка блока цилиндров, тоже. Шлифовка ГБЦ проводится с целью доведения до необходимых параметров привалочной плоскости ГБЦ, сопрягающейся с плоскостью блока. Шлифовку плоскости головки блока проводят в двух случаях.

Первый, не особо актуальный для среднестатистического водителя – это тюнинг двигателя.

Для увеличения степени сжатия уменьшают высоту головки блока цилиндров.

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Необходимость применения специализированного оборудования для ремонта головок блока цилиндров в ремонтной практике диктуется, с одной стороны, высокими требованиями к точности обработки элементов ГБЦ, для достижения которых использование универсального оборудования или инструмента невозможно, а с другой — отсутствием данного типа отечественного оборудования прошлых лет выпуска, поскольку оно вообще не выпускалось отечественными заводами.

Оборудование для ремонта головок блока цилиндров выпускается многими фирмами, однако не все образцы станков могут быть успешно использованы на практике. Так, подавляющее большинство станков так называемого шарнирно-байонетного типа не позволяют выполнить качественную обработку седел ГБЦ по причине малой жесткости режущей системы, особенно при обработке седел в головках блоков современных легковых автомобилей и мотоциклов. Вследствие указанных причин станки с жестким шпинделем в настоящее время не имеют разумной альтернативы и пользуются большой популярностью не только у ремонтников, но и производителей автотехники.

К жесткому типу относится в 1-ю очередь оборудование для ремонта головок блока цилиндров SERDI, Provalve, SERDI Srl и некоторых других производителей аналогичных машин. Основное отличие этих машин заключено в жестком креплении резца и пилота к шпинделю станка, в то время как у станков шарнирно-байонетного типа между пилотом с резцом и шпинделем установлен шарнир (предлагаем попробовать проточить что-нибудь на токарном станке, поставив резец на шарнире!).

Вот почему именно оборудование жесткого типа работает сегодня на заводах ведущих автомобильных компаний, таких как: BMW, CATERPILLAR, DAF, FORD, GENERAL MOTORS, LAMBORGINI, LIEBHERR, DAIMLER-CHRYSLER, PEUGEOT-CITROEN, PORSCHE, RENAULT, ROVER, GM, DETROIT DIESEL, HARLEY DAVIDSON, FERRARI и т.д., а также в тюнинговых фирмах, ремонтных мастерских и автосервисах всех стран мира. Оборудование типа SERDI рекомендовано для моторного ремонта и фирмами MAHLE и KOLBENSCHMIDT.

Вы можете наглядно посмотреть, чем принципиально отличается процесс жесткой обработки седел на настоящем станке жесткого типа (первый и второй слева) от того, что получается на устаревшем нежестком оборудовании шарнирно-байонетного типа (в центре). Особое внимание рекомендуем обратить на чрезмерную глубину резания седла на устаревшем оборудовании, а также на необходимость обязательной притирки клапанов — это является следствием несоосности седла и клапана при шарнирной схеме и практически полностью убивает профиль седла, полученный при его обработке на станке.

Рекомендуем также посмотреть, насколько скорость обработки седла на станках с жестким шпинделем выше, чем на станках с ЧПУ тех производителей, которые называют точечную обработку своим главным преимуществом (справа) — производительность отличается в разы, причем, пока «умный» станок с ЧПУ еще только работает с одним-единственным седлом, пытаясь повторить своим точечным резцом заданный программой профиль седла, обычный станок с жестким шпинделем успевает сделать профильным резцом почти полный ряд седел в головке.

| Станок с жестким шпинделем и профильным резцом | Станок с жестким шпинделем, с ЧПУ и профильным резцом | Станок шарнирно-байонетного типа с профильным резцом | Станок с жестким шпинделем, с ЧПУ и точечным резцом |

В России специализированные станки и оборудование для ремонта головок блока жесткого типа приобретают, в 1-ю очередь, наиболее продвинутые фирмы и автопредприятия, рассматривающие высокое качество работы, как главный приоритет своей деятельности. Многие российские предприятия приобретают сразу комплекс оборудования (станок для обработки седел, станок для шлифовки клапанов, установка для гидравлических испытаний), что позволяет им сразу организовать участок специализированного ремонта головок блока цилиндров. Сегодня в России работают более 100 станков жесткого типа по меньшей мере в 35 компаниях в более чем 20 городах России и стран СНГ — см. раздел сайта «Пользователи станков».

Такая большая популярность станков жесткого типа в России и во всем мире объясняется их преимуществами в точности обработки по сравнению с оборудованием многих других производителей, что связано с их высокой жесткостью, обеспечиваемой специальной системой центрирования шпинделя на сферических и плоских воздушных подушках.

Линия станков и оборудования для ремонта головок блока цилиндров

В настоящее время станки жесткого типа производятся несколькими фирмами, в том числе французской фирмой SERDI, турецкой SERDARLAR MAKINA (Provalve), итальянской фирмой SERDI Srl и некоторыми другими производителями. Ассортимент станков для ремонта ГБЦ достаточно широк и включает в себя следующее специальное станочное оборудование для ремонта моторных деталей и узлов:

Станки для обработки седел клапанов и направляющих втулок

- идеальная соосность втулки и седла клапана за счет самоцентрирования «плавающего шпинделя» на воздушной подушке

- высокая скорость обработки седла клапана фасонными резцами, максимальное биение фаски седла клапана до 0,02 мм

- быстрое переналаживание оборудования

Плоскошлифовальные станки для обработки привалочных плоскостей любых блоков и головок блока цилиндров

- уникальная режущая система

- программирование режимов обработки

- высокая производительность и точность

- максимальное отклонение от плоскости до 0,005 мм

Станки для шлифовки клапанов — фасок и торцов

- шлифовка фасок и торцев клапанов

- обработка клапанов всех размеров от грузовых до мотоциклетных моторов

- обеспечение шлифовки фасок под любым заданным углом.

Оборудование для опрессовки и определения герметичности головок, блоков цилиндров и теплообменников

- гидравлический подъем деталей в ванне

- электромеханический привод вращения деталей

- программируемый тепловой режим испытаний

- система быстродействующих зажимов

- высокий уровень эргономичности

- удобство и надежность в эксплуатации.

Стенды для разборки и сборки головок блока цилиндров

- быстрота и удобство в работе

Мы готовы предложить Вам любой вариант оборудования Вашего цеха станками для ремонта головок блока цилиндров любого производителя — от самой дорогой TOP-модели до самого дешевого, но не менее качественного станка.

Некоторые особенности применения станков для ремонта головок блока в ремонтной практике можно посмотреть в разделах «Опыт работы и СМИ» и «Мы рекомендуем»

Сравнение станков типа SERDI со станками других производителей

Еще о преимуществах станков жесткого типа по сравнению со станками других производителей

Шлифовка головки блока — 130 фото как в гаражных условиях отшлифовать посадочные поверхности

Продать старый автомобиль и сразу же купить другую модель авто. Эта заманчивая идея отлично реализуется программой “Trade in” или услугой обмена авто “ключ в ключ”. Популярные в западных странах, процедуры одновременного выкупа старого в счет стоимости нового авто пока являются новинками на российском рынке. В чем же их преимущества? Поговорим об этом далее.

Содержимое обзора:

“Trade in” или меняем авто “ключ в ключ”

Услуга “Trade in” подразумевает продажу автомобиля с пробегом, вырученные средства с которой идут в счет оплаты новой модели. Таким способом владельцу остается заплатить фиксированную сумму для того, чтобы пересесть в новое транспортное средство.

Обмен автомобилей “ключ в ключ” отличается от предыдущей услуги тем, что владелец меняет свой автомобиль на подходящую б/у модель при условии соответствующей доплаты.

Эти два относительно новых способа покупки автомобилей исключают риск мошенничества, который распространен в случае, если авто продается “с рук” на рынке. Сделки оформляются ведущими авто компаниями в соответствии с действующим законодательством РФ.

Обмен авто в кратчайшие сроки

Если возникло желание сменить авто с пробегом путем обмена его новую модель или стать обладателем машины с улучшенной наружной или технической частями, то услуги компании Автоскупки — то, что надо.

Выкуп автомобилей производится в любом состоянии и в любое время. Экспертная оценка специалистов компании позволит сформировать наилучшую цену для конкретного автомобиля. Взамен клиенту будут предложены максимально подходящие модели машин с объективной доплатой.

Как выгодно обменять авто с пробегом

Чтобы гарантировать законность услуги обмена авто с пробегом и ее объективную стоимость, процесс купли-продажи стоит проводить в проверенном автоцентре. Здесь клиенту предложат:

- Диагностику старой модели, на основании которой будет определена ее стоимость;

- Выбор машин на обмен, абсолютно новых или обладающих чистой историей пробега: все автомобили проходят криминалистическую экспертизу, потому в автосалоне никогда не будут продавать автомобиль с “темным прошлым”;

- Юридическое сопровождение сделки: клиент заключает нотариально заверенный договор и при необходимости может воспользоваться кредитными услугами банка-партнера автосалона;

- Оперативность услуги: клиенту не нужно искать покупателей для своего ТС, он лишен необходимости улаживать вопросы с ГАИ или банком. Перечисленные функции — задача автоцентра.

Таким образом при минимальном наличии документов возможно купить автомобиль улучшенной комплектации в течение от одного до трех дней. Услуга обмена авто с пробегом дает возможность регулярно менять автопарк владельца, приобретая его лучшие модели.

Запчасти для починки автомобиля

Запасные части для иномарок. Вопрос: покупать или нет запасные части к своей иномарки возникает у владельца авто, как только его «ласточка» начинает хандрить. Ответ однозначный – да, покупать, однако, следует понимать в каких именно онлайн-магазинах можно это делать, и какие именно запасные части стоит приобретать.

Как покупать в Интернете запчасти для иномарки

Покупка запчастей для иномарок, к счастью, сегодня больше не напоминает захватывающий квест с бесконечным поиском нужного предмета. С этим делом сегодня всё просто: заходишь на сайт запчастей для иномарок, выбираешь нужную категорию, затем саму запчасть, пару-тройку кликов компьютерной мыши, процесс оплаты и ожидание доставки. Кажется, что проще не бывает, однако, есть в этом процессе кое-то, заслуживающее более пристального внимания.

Пожалуйста, сделайте репост;)

Ремонт головки блока цилиндров своими руками » АвтоНоватор

Начнем с того, что определимся с понятиями. Блок цилиндров современного автомобиля – это основа двигателя, на которую производится монтаж остальных составляющих двигателя: цилиндры, коленчатый вал, поддон картера, головка блока цилиндров.

Что нужно для ремонта головки блока цилиндров?

Вот именно неисправности и ремонт головки блока цилиндров, нас интересует. Возможен ли ремонт головки блока цилиндров своими руками в гаражно-домашних условиях? И народные умельцы отвечают однозначно, — да, ремонт головки цилиндров своими руками возможен.

Начнем с уточнения того, что ремонт головки цилиндров – операция сложная и потребует от вас: мало-мальского понимания устройства блока, наличие специального слесарного инструмента и умения им владеть.

Элементарные инструменты необходимые для ремонта ГБЦ

- Оправка для запрессовки маслоотражательных колпачков.

- Микрометр для измерения клапанов и направляющих втулок.

- Развертка для разворачивания новых втулок.

- Оправка для выпрессовки втулок.

- Оправка для запрессовки втулок.

- Приспособления для рассухаривания клапанных пружин.

- Набор зенкеров для реставрации сёдел клапанов.

- Электрическая плитка для нагрева ГБЦ при дефектовке и перед запрессовкой втулок.

Не забываем о нужных запчастях и метках

Как правило, практически любой ремонт головки цилиндров требует её демонтажа. Исключения составляет, например, замена маслосъёмных колпачков. Поэтому, прежде, чем начинать демонтаж ГБЦ подумайте о приобретении необходимого комплекта запчастей.

Сегодняшний рынок предоставляет наборы Head Set (а, по простому – верхние наборы), которые включают в себя прокладку ГБЦ и все сальники и прокладки, находящиеся выше основной прокладки.

Ну-с, инструмент и минимальный комплект готовы, начинаем поиски неисправностей ГБЦ.

Ищем неисправности головки блока цилиндров

Перед демонтажом обязательно проводим проверку взаимного положения коленвала и распредвала по меткам. Вплоть до того, что наносим самостоятельно дополнительные метки.

Для конкретных моделей авто технология демонтажа ГБЦ описана в мануалах. Но особенности некоторых операций напомнить стоит.

- болты крепления головки ослабляем с середины на 0,5-1 оборот, поочередно. Болты со внутренними шлицами предварительно очистить от нагара, иначе неплотно вошедший ключ грозит срывом и проблемами при демонтаже;

- при демонтаже ГБЦ, если отсутствует схема подсоединения всевозможных вакуумных трубок, то необходимо зарисовать эту схему самому, предварительно нанеся соответствующие метки.

- при снятии пружин клапанов используйте съёмники для рассухаривания, но никак не принцип «сильного молотка».

Контроль состояния ГБЦ

По сути, в ГБЦ не так уж и много основных параметров, которые нуждаются в проверке, прежде, чем вы начнете ремонт головки блока цилиндров. Поэтому давайте начнем искать типичные неисправности головки блока цилиндров.

Нижняя плоскость ГБЦ. Проверяется при помощи лекальной линейки и набора щупов. Линейка кладётся по диагоналям головки на плоскости и при помощи щупа определяется толщина зазора. Если зазор более, чем максимально допустимый зазор в 0,05-0,06 мм, то требуется шлифовка головки блока цилиндров.

Износ опорных шеек кулачкового вала и подшипников. Все диаметры измеряются микрометром и сравниваются с показателями максимально допустимых, для той или иной модели двигателя. По результатам измерений принимается решение о виде ремонта или замены деталей. Не забываем визуально оценивать наружное состояние поверхностей. Они не должны иметь явных признаков механических повреждений: царапины, сколы, задиры, канавки и т.д.

Контроль износа стержней клапанов и втулок. Производится микрометром в нескольких контрольных точках стержня по окружности. Клапан меняется, если разница диаметров превышает максимально допустимые параметры определенные производителем.

Если у вас отсутствует такой прибор, как нутромер, для определения изношенности направляющих втулок, то ее можно определить по люфту клапана (нового) во втулке. Как правило, втулки меняются на новые.

Износ таких деталей, как: сёдла, рычаги, коромысла, кулачки определяется визуально. Если фаска на клапане «провалена», но стержень в порядке, то её обрабатывают, и клапан может быть вновь использован.

Другие дефекты ГБЦ также можно определять визуально. Наличие на поверхности головки блока заусениц, засечек устраняется шлифовкой головки блока цилиндров для устранения негерметичного соединения ГБЦ с самим блоком.

Таким образом, ремонт головки блока цилиндров, мы с вами проводим одновременно с дефектовкой, как говорится, — по мере поступления неприятностей.

Удачи вам при проведении ремонта головки блока цилиндров своими руками.

Как делается шлифовка головки блока цилиндров своими руками | 101авто

Шлифовка головки блока цилиндров является операцией, которая выполняется во время капитального ремонта ДВС, переборки мотора и т.д. Также необходимость шлифовать головку может возникнуть тогда, когда осуществляется так называемый «железный» тюнинг ДВС, вносятся изменения и доработки в конструкцию двигателя в целях форсирования силового агрегата, повышается степень сжатия мотора путем уменьшения высоты головки и т.п.

Рекомендуем также прочитать статью о том, что такое степень сжатия двигателя внутреннего сгорания. Из этой статьи вы узнаете о данной величине, а также на что влияет степень сжатия в устройстве ДВС.

Как известно, головка блока цилиндров (ГБЦ) является одной из главных составных деталей двигателя. В головке современного силового агрегата находится ГРМ, сама головка плотно прилегает к блоку цилиндров (БЦ) через прокладку головки блока цилиндров, в корпусе головки выполнена часть камеры сгорания, а также проходят каналы системы смазки и охлаждения двигателя. По этой причине для наилучшего прилегания необходимо шлифовать головку блока, параллельно шлифовке ГБЦ в ряде случаев осуществляется и шлифовка поверхности блока цилиндров. Далее мы поговорим о том, как шлифуется головка блока цилиндров, а также как выполнить указанную операцию своими руками.

Содержание статьи:

Когда головку блока цилиндров нужно шлифовать

Любые дефекты, которые влияют на плотность и герметичность прилегания головки блока к самому блоку цилиндров двигателя приводят к появлению неисправностей и/или сбоев в работе ДВС. Наиболее частой причиной, по которой головку приходится шлифовать в рамках ремонта мотора является перегрев двигателя. Достаточно распространенной проблемой также считается нарушение правил обтяжки головки во время сборки двигателя, после чего происходит деформация корпуса ГБЦ.

Рекомендуем также прочитать статью о том, как правильно осуществляется затяжка головки блока цилиндров динамометрическим ключом. Из этой статьи вы узнаете о рекомендуемом усилии во время закручивания болтов крепления, о порядке затяжки и других нюансах во время выполнения данной процедуры.

Чаще всего внеплановую дефектовку головки проводят в том случае, когда возникают проблемы с прокладкой головки блока. Указанная прокладка может прогореть, в результате чего возникает прорыв газов из камеры сгорания, через нее возможны утечки моторного масла или антифриза. Перед заменой необходимо точно определить причину, почему прогорела или пробита прокладка ГБЦ.

Другими словами, на прокладку сильно влияет состояние головки блока, если точнее, нарушенное сопряжение плоскости БЦ и ГБЦ. В случае обнаружения дефектов необходимо выполнить фрезеровку (шлифовку) головки блока цилиндров. Сама шлифовка ГБЦ, а также и блока цилиндров позволяет довести до нужных параметров привалочную плоскость ГБЦ и БЦ.

Такой ремонт показан любым агрегатам независимо от того, какие работы проводятся (замена распределительного вала, прокладки или другие). Если иначе, после снятия головки и разборки стоит уделить повышенное внимание состоянию поверхности параллельно выполнению других операций.

Сейчас читают:

Как шилифуется головка блока

Начнем с того, что квалифицированные операции с ГБЦ и шлифовка цилиндра в домашних условиях не рекомендуется, хотя это возможно и существует несколько способов. Теперь давайте перейдем к самой процедуре с учетом того, как она должна выполняться правильно. Прежде всего, нужно осуществить проверку плоскости ГБЦ. Это делается при помощи длинной стальной линейки, а также щупов (можно использовать щупы для регулировки теплового зазора клапанов). Важным условием является то, что линейка должна быть ровной, одинаковой по толщине, без искривлений и дефектов. Указанную линейку нужно прикладывать к нижней плоскости по диагоналям, после чего подходящий щуп вставляется в зазоры, которые образуются между плоскостью головки и приложенной линейкой. Такие действия выполняются поочередно.

Добавим, что данный метод замеров при помощи линейки не отличается высокой точностью, но позволяет быстро проверить плоскость головки блока своими руками прямо в гараже. Если ГБЦ деформирована, тогда щупы и линейка помогают наглядно выявить дефекты, а также оценить степень серьезности имеющейся проблемы. Также следует отметить, что в случае прогара прокладки самые очевидны деформации привалочной поверхности будут именно в том месте или рядом с областью, где прокладку пробило. Косвенным признаком также можно считать и нагар на поршнях в расположенных рядом с местом пробоя цилиндрах.

Идем далее. Если дефекты обнаружены, тогда следующим шагом становится проверка головки на наличии трещин. В гараже обычно используют краску или похожие по свойствам красители, которыми покрывается корпус предварительно отмытой и очищенной от грязи ГБЦ. Затем краситель удаляют с поверхности, после чего по остаткам красящего вещества, попавшего в трещины, выявляют проблемные места. Способ достаточно простой, но микротрещины или внутренние повреждения корпуса при помощи краски определить не удается. Для более точной диагностики герметичности корпуса и проверки на предмет растрескивания внутренних поверхностей необходимо обратиться к специалистам или иметь под рукой подходящее оборудование. ГБЦ нужно нагреть, после чего головка помещается в специальную ванну с водой. Не вдаваясь в подробности, микротрещины проявляются благодаря воздушным пузырькам, которые выходят наружу в результате подачи в корпус головки блока воздуха под давлением. Затем следует провести ремонт трещины головки блока цилиндров (при наличии таковой), после чего ГБЦ можно шлифовать.

Сам процесс шлифовки головки блока своими руками возможен при наличии фрезерно-шлифовального станка или опыта выполнения подобных работ самостоятельно при помощи шлифофального круга, наждачной бумаги и т.п. Другими словами, шлифовальные операции лучше доверять только проверенным и опытным специалистам. Если же вы решили делать ремонт двигателя самостоятельно, тогда нужно особое внимание уделить определенным тонкостям, которые связаны со шлифовкой головки.

Во время фрезеровки важнейшим параметром является допустимая толщина шлифовки. Если проще, нужно знать, сколько металла можно снять максимально с поверхности той или иной ГБЦ. Информация о глубине, на которую можно шлифовать головку, должна содержаться в технической литературе, руководствах по ремонту и дополнительных источниках применительно к конкретному типу и модели ДВС. Производитель двигателя должен обязательно указать данный параметр для ремонта, после чего агрегат будет нормально работать. Если же дефекты плоскости слишком серьезные, то есть глубокой фрезеровкой для их устранения может понадобиться снять весь допустимый запас и превысить рекомендуемое производителем значение, тогда в этом случае может понадобиться произвести замену ГБЦ.

Что в итоге

Вполне очевидно, что от глубины шлифовки будет также напрямую зависеть и дальнейший подбор прокладки ГБЦ не только по материалам изготовления (например, металл или армированный паронит), но и по толщине. Данное утверждение справедливо и в том случае, если после фрезеровки существует риск того, что клапана ГРМ окажутся слишком длинными. В такой ситуации снятая при шлифовке толщина компенсируется увеличенной толщиной новой прокладки, установкой двойной прокладки, а также укорачиванием клапанов.

Напоследок добавим, что с учетом того, сколько стоит шлифовка головки блока цилиндров, данная ремонтная процедура позволяет значительно сэкономить денежные средства и избавить владельца от необходимости устанавливать новую головку. Это справедливо и применительно к блоку цилиндров, особенно в том случае, если необходима внутренняя шлифовка цилиндра, в котором появились дефекты.

Квалифицированно проведенные работы по проверке на герметичность, ремонту трещин, расточке и шлифовке ГБЦ или БЦ позволяют получить проверенную и полностью работоспособную деталь, которая после установки на автомобиль будет являться залогом дальнейшей исправной работы ДВС. Например, профессионально отремонтированная и правильно поставленная головка прослужит не один десяток тысяч километров при условии соблюдения общих рекомендаций во время эксплуатации и своевременного технического обслуживания и ремонта двигателя.

Источник

Баня

Ремонт головки блока цилиндров с низким баком, который можно выполнить в гараже

Вы можете узнать имя Джеффа Хьюникатта как случайного участника здесь, в EngineLabs. Недавно мы наткнулись на это его видео, в котором он подробно описывает процесс восстановления набора головок блока цилиндров на свалке по дешевке. Хотя восстановление головки блока цилиндров может показаться чем-то, на что не стоит жалеть ни гроша, Хьюникатт показывает, что может дать терпение, смазка для локтей и внимание к деталям.

Пока он восстанавливает набор головок 6.0L LS (317 отливок, если быть точным) на видео, следующие процедуры и концепции довольно универсальны для любой головки блока цилиндров, будь то алюминиевая или чугунная, и могут быть выполнены с очень небольшими затратами. специальные инструменты, ни один из которых не сломает банк.

Уплотнение седла обратного клапана«В надлежащей мастерской по производству двигателей можно использовать вакуумный тестер, но он довольно дорогой, поэтому мы собираемся приступить к тесту, чтобы проверить, правильно ли установлены клапаны», — говорит Хьюникатт.

Собрав головку блока цилиндров, просто закройте камеру, вставив свечу зажигания в отверстие для свечи зажигания, и выровняйте головку насколько это возможно. Затем просто наполните камеру небольшим количеством воды. «Если вы проверяете железную головку или беспокоитесь об использовании воды и возникновении ржавчины в целом, вы также можете использовать уайт-спирит или денатурированный спирт», — говорит Хьюникатт. «Если у вас сильная утечка, вода сразу же потечет из порта».

Затем, оставив камеры заполненными, продуйте воздух в порты с помощью стандартного пневматического пистолета и следите за пузырьками, выходящими за клапаны.«Не стреляйте в порт полностью, — предупреждает Хьюникатт. «Потому что это может действительно открыть клапан, если пружины достаточно легкие, но просто направьте его в каждое отверстие».

Уплотнения штока клапана«В моей книге уплотнения штока клапана являются расходными материалами. Вы можете рискнуть и использовать их повторно, но я не собираюсь когда-либо рисковать », — говорит Хьюникатт. Для снятия уплотнений достаточно просто взять их плоскогубцами и потянуть. «Мы говорим о восстановлении с минимальными затратами, так что вы, вероятно, можете обойтись стандартным набором плоскогубцев для снятия уплотнений, но мне нравится мой инструмент для снятия и установки уплотнений.”

Установить уплотнения можно с помощью специального установочного инструмента, если он у вас есть. Но для недорогого варианта подойдет и глубокая розетка правильного размера. «Используя гнездо, которое опускается прямо на буртик уплотнения, вы просто вставляете его, следя за тем, чтобы он оставался ровным и ровным, насколько это возможно, перпендикулярно направляющей клапана», — сообщает Huneycutt

. Направляющие обратного клапанаПроверка направляющих клапана — важный шаг, даже если результаты окажутся плохими, вы ничего не сможете сделать дома, чтобы исправить это.«Вы хотите убедиться, что ваши направляющие клапана не изношены. Если это так, ваш ремонт с низкими затратами должен идти в механический цех, и вы начинаете добавлять к нему деньги », — объясняет Хьюникатт.

Чтобы проверить направляющие в головке, вы просто вставляете клапан в направляющую вверх дном и проверяете наличие люфта. «Если клапан покачивается, направляющая изношена, и вам предстоит серьезный ремонт», — говорит Хьюникатт.

Если ваши направляющие клапана повреждены, это может быстро привести к переходу вашего недорогого ремонта в следующую налоговую категорию.

Очистка верхней декиЧтобы снизить затраты, старайтесь не допускать попадания головок в механический цех, а это значит, что вам нужно быть особенно осторожными при очистке поверхности головки. «Если вы используете что-нибудь на сверле, шлифовальном станке или даже на подушке Scotchbrite, вы можете врезаться в алюминий и создать проблемы с уплотнением», — говорит Хьюникатт.

«Я распыляю средство для снятия прокладок, оставляю на 10 минут, затем осторожно использую твердосплавный скребок, чтобы ВНИМАТЕЛЬНО соскребать материал прокладки головки.Здесь вы можете обойтись без бритвенного лезвия, но твердосплавный скребок не так легко вырежет алюминий. Затем используйте тряпки, разбавитель для лака и смазку для локтей ». Неправильное выполнение этого шага может вызвать головную боль в будущем при попытке удержать новую прокладку головки блока цилиндров.

Очистка клапановПредполагая, что все ваши клапаны прямые и не повреждены, их повторное использование в построенном вами бюджете не составит труда. «Если у вас есть дробеструйная машина, вы можете очистить их таким образом, но это не требует больших затрат, поэтому мы собираемся очистить клапаны с минимальными затратами», — объясняет Хьюникатт.

«Оберните шток клапана малярной лентой, чтобы защитить его, и вставьте в сверло. Это может показаться безответственным, и вам нужно быть очень осторожным. Просто вставьте его в патрон, обрызгайте клапан смазочным маслом и покрутите с подушечкой Scotchbrite, чтобы удалить с него ржавчину и мусор. Вы не хотите быть слишком агрессивным и пытаться осветить его как новенький, ровно столько, чтобы сбить с него мусор ».

Притирка клапановНезависимо от того, были ли у вас утечки при проверке клапанов, притирка клапанов — это дешево, легко и требует лишь незначительных усилий, что делает этот шаг несложным.«С таким же успехом вы можете сделать это, чтобы получить наилучшее возможное уплотнение между седлом и клапаном», — говорит Хьюникатт.

«Просто нанесите немного притирочной пасты вокруг седла клапана и опустите клапан на место». Используя палку для притирки клапана, вы просто вращаете клапан взад и вперед в седле, прикладывая небольшое давление, как развести костер по старинке. «Вы услышите это, когда он сгладится», — говорит Хьюникатт. «Притирка просто помогает очистить всю поверхность седла для обеспечения наилучшего уплотнения камеры сгорания.”

Притирка старых клапанов, независимо от того, нужны они вам или нет, — дешевая страховка. Вы приложили все усилия, чтобы восстановить голову, зачем пропускать такой простой и недорогой шаг?

Повторная сборкаПросто противоположность разборки всего, здесь действительно играет роль внимание к деталям, так как, надеюсь, вы сохранили все, что оторвалось от головы, на своем месте. «Поскольку все детали были сняты с бывшего в употреблении двигателя, важно убедиться, что все они остаются на тех же местах, из которых были сняты.»- объясняет Хьюникатт.

«Они все износились друг с другом. Так же, как кулачок и подъемники, держать все сопряженные части вместе — просто хорошая идея ». Не забудьте смазать штоки клапанов, и собрать все вместе должно быть легко. «Как только все будет собрано, мы даем каждой головке клапана щелчок молотком, чтобы убедиться, что все встало на свои места и вперед!»

Что такое перфорация головки цилиндров и как она увеличивает мощность?

Это работа только для самых опытных механиков, но перенос головы может привести к впечатляющему увеличению мощности при правильном выполнении

Существует бесчисленное множество способов модифицировать автомобиль для увеличения мощности, но все они сводятся к одним и тем же общим факторам: подавать больше воздуха и топлива в цилиндры, эффективно сжигать его и выпускать его как можно быстрее и плавнее.И хотя многие заправщики одержимы принудительной индукцией, перенос головки блока цилиндров — гораздо менее радикальная, но стоящая модификация, которая может принести в конюшню еще несколько лошадей.

Головки цилиндров производятся методом литья, при этом чугун или алюминиевый сплав заливают в шаблон для застывания. Во время этого процесса может произойти отливка, которая является дефектом, вызванным утечкой металла из стыков в отливке и контактом между основанием формы и материалом в расплавленном состоянии.После изготовления основного материала головки используется обработка с ЧПУ для фрезерования седел клапанов и любых других небольших фасок и надрезов, необходимых для завершения конструкции головки блока цилиндров.

Анатомия головки блока цилиндров с соответствующим клапаном наверхуВсе это приводит к довольно грубой головке блока цилиндров, влияющей на поток жидкости, когда она проходит через боковую часть головки блока цилиндров и попадает в цилиндры через горловину клапана.Для наиболее эффективного потока жидкости и максимальной производительности головку блока цилиндров можно обработать, чтобы уменьшить количество небольших ограничений и шероховатостей, которые могут препятствовать потоку в каждый соответствующий цилиндр. Уменьшение турбулентности потока жидкости приведет к более плавному впуску и выпуску системы, что приведет к увеличению мощности.

Перфорация базовой головки может быть завершена с помощью небольшого ручного сверла с коническими сверлами шлифовального станка, которые, по сути, действуют как моторизованная наждачная бумага.Для более тяжелых работ, таких как согласование портов, вам понадобится шлифовальный станок и твердосплавные заусенцы, чтобы аккуратно прорезать материал головки блока цилиндров. Более сложную геометрию можно перенести с помощью станка с ЧПУ, используя лазерное наведение для идеальной формы и бритья головки блока цилиндров в точном соответствии со спецификациями, введенными пользователем.

Перенос головы — долгий, сложный и запутанный процесс, но выигрыш в мощности может того стоить.Чтобы правильно проанализировать и подтвердить работу, сначала необходимо протестировать головку на стенде для измерения расхода воздуха, который измеряет объемный расход (сколько воздуха попадает в головку и выходит из нее).Это даст базовую цифру для сравнения после того, как головка будет полностью перфорирована и отполирована, что приведет непосредственно к увеличению мощности.

Установка головки блока цилиндров для испытаний на стенде воздушного потока.В головке блока цилиндров есть много областей, за которыми следует обратить внимание:

• Выхлопные отверстия — материал можно срезать, особенно в верхней части каждого выпускного отверстия, где воздух с наибольшей скоростью выходит из цилиндра.Также можно выполнить согласование порта с выпускным коллектором, убедившись, что нет изменений диаметра между любыми компонентами, которые в противном случае могли бы вызвать ограничение.

• Впускные отверстия — материал можно сбрить, чтобы избавить порт от выбоин и нежелательного металла от литья, но с сохранением определенной шероховатости поверхности, чтобы способствовать испарению топлива, отложившегося на боковых сторонах порта. Изменение всей ориентации впускного порта также может быть крайней, но эффективной формой перфорации головки, например, изменение угла порта по отношению к бегунку от впускного коллектора, чтобы минимизировать возмущение потока жидкости.Согласование портов также применяется к впускному коллектору, чтобы убедиться, что он точно соответствует

• Карман горловины клапана — возможно, наиболее важная область, которую нужно сгладить и расширить, способствуя эффективному движению потока через горловину за счет сглаживания любых кромок и фаски, оставленных заводской обработкой

• Седло клапана — особенно сложная работа, которую почти наверняка должен выполнять только тот, у кого есть доступ к оборудованию с ЧПУ. Эта модификация гарантирует, что клапаны создают точное уплотнение с седлом клапана в закрытом состоянии, тем самым улучшая объемный КПД клапана. двигатель

• Камера сгорания — полировка верхней части камеры сгорания (в которой находится свеча зажигания) способствует эффективному выпуску газа из цилиндра, а полированная поверхность обеспечивает плавный переход сгоревшей воздушно-топливной смеси из цилиндра. цилиндр и в выпускной коллектор

Согласование портов может включать стружку из выпускного и впускного коллектора вместо головки блока цилиндров.Когда увеличение мощности от других методов достигнет предела до точки, перенос головки может стать отличным следующим шагом к созданию еще одного возрастающего скачка мощности.Не ждите огромных скачков мощности; Результаты, очевидно, зависят от исходного состояния ГБЦ и качества изготовления. Если вы верите в болтовню на онлайн-форумах, головки блока цилиндров LS1 могут дать от 10 до более 50 л. С. Дополнительно от порта и полировки, так что это ни в коем случае не линейный процесс.

Однако небольшое расширение впускного и выпускного отверстий немного изменит способ выработки мощности вашим двигателем; крутящий момент будет принесен в жертву в диапазоне оборотов из-за уменьшения скорости жидкости из-за нового расширения порта, но прирост мощности будет высоким в диапазоне оборотов, так как больший объемный расход воздуха и топлива может пробиться в цилиндры.Соедините отверстие головки с рабочим распределительным валом с хорошим высоким подъемом клапана, и это может иметь серьезный потенциал для более высокой выходной мощности в верхнем диапазоне оборотов.

Двигатель LS1, похоже, имеет широкий простор для работы с головкой блока цилиндров.Предостережение перед тем, как вы начнете разбирать головку блока цилиндров с помощью дрели — этот вид модификации должен выполняться только тем, у кого есть прошлый опыт, или путем передачи головки в профессиональную мастерскую для обработки.Чрезмерное портирование головы не оставляет пути назад; это приведет к тому, что головка блока цилиндров окажется в мусорном ведре и ее придется заменить.

Так что не полагайтесь на обучающие материалы или статьи YouTube, посвященные портированию и полировке головки блока цилиндров. Однако с помощью опытного прикосновения и некоторого умелого шлифования вы можете получить некоторых когда-либо необходимых дополнительных лошадей обратно под капот, что, по сути, является просто очисткой!

Отливка головок цилиндров из сварного шва JB

Как дружба, Дж. Б. Велд — волшебство.Ходят слухи о том, что механики затененных деревьев на Юконе ремонтируют треснувшие блоки двигателя с помощью JB Weld, и в прошлом месяце эта теория подтвердилась. [Project Farm] на YouTube вставил измельчитель в головку двигателя газонокосилки, залил канавку JB Weld и запустил двигатель в течение двадцати минут.

Однако, как и в случае со всем механическим, в котором нет сквернословного канадца, последовали споры. «Это не было настоящим испытанием того, как JB Weld ремонтирует треснувший блок двигателя», — заявили интернет-комментаторы. «Я даже не буду смотреть видео, потому что сама идея — это клик-приманка.’

Теперь [Проектная Ферма] вернулась к делу. Можно ли с помощью JB Weld отлить всю головку блока цилиндров газонокосилки? Да, конечно. С литой головкой блока цилиндров из эпоксидной смолы этот двигатель проработает достаточно долго, чтобы убедиться в правильности концепции.

Этот эксперимент начался с отливки единого монолитного блока JB Weld, который немного больше, чем головка блока цилиндров газонокосилки. После отверждения JB Brick был обработан с обеих сторон ленточной шлифовальной машиной. Нет, не было вакуумной камеры или каких-либо других методов, используемых людьми, зарабатывающими на жизнь эпоксидными смолами.Когда кирпич был выложен на поверхность, прокладка головки использовалась для размещения отверстий под болты, кирпич был нарезан для свечи зажигания, а часть внутренней части была вырезана для клапанов.

После прикрепления головки блока цилиндров JB Weld к газонокосилке [Project Farm] запустил газонокосилку примерно на минуту. Это доказательство концепции? Да. Это сработало? Абсолютно. Является ли это окончательным испытанием JB Weld и мифа о треснувшем блоке двигателя? К сожалению нет. Для этого кому-то придется построить настоящий движок полностью из JB Weld.А пока просто посмотрите видео ниже.

Спасибо [Ксавье] за подсказку.

Основные сведения о переносе головки блока цилиндров для домашнего энтузиаста

Любой заядлый гонщик или гонщик заинтригован мыслью о переносе головки блока цилиндров своими руками в домашних условиях. Затем они могут гордо стоять, как Супермен, у дверей своего магазина и сказать: «Я только что получил больше мощности от своих головок цилиндров».

Вместо того, чтобы пугать вас, существуют некоторые консервативные подходы к переносу базовой головки, которые могут принести пользу вашему следующему движку.Однако будет важно потратить столько же времени на исследования, сколько на шлифовку и полировку.

Цель этой технической статьи — объяснить, что простое «вытягивание» впускного отверстия на паре головок может легко лишить мощность вашего высокопроизводительного двигателя, вместо того, чтобы получить выгоду. Сегодняшние интернет-исследования — такой же важный инструмент, как и ваша шлифовальная машина, когда речь идет об основах переноса головы для новичков. Если вы мне не верите, просто поищите в Интернете «перенос головки блока цилиндров больше вреда, чем пользы» и просмотрите несколько страниц с результатами.

Предварительное планирование

Повторяю, Интернет — ценный инструмент для новичка. Профессиональный моторный цех, предлагающий услуги по переносу головок, оснащен столами для измерения расхода, датчиками воздуха, инструментами для измерения объема и целым рядом высокотехнологичных инструментов. Вероятно, самый ценный инструмент, который предлагает магазин гоночных двигателей, — это опыт.

Я всегда выполняю портовые работы вне магазина. Я нашел регулируемую подставку для головы на встрече и прикрутил ее к переносному столу. Если у вас нет отдельной комнаты, чтобы убрать алюминиевую стружку и железную пыль в чистую мастерскую, это хороший вариант.Существует множество различных конструкций подголовников, например, эти экономичные приспособления от COMP Cams, которые могут обеспечить устойчивость вашей работы.

На вашей стороне есть компьютер, на котором вы читаете эту историю. Это прекрасная возможность учиться на нескольких онлайн-видео и чатах для энтузиастов на профессиональных веб-сайтах. Вы можете быть очень конкретными при поиске своего предстоящего проекта по переносу головы с удивительным успехом.

Например, я выбрал несколько различных дизайнов головок и поставил перед собой задачу узнать через Интернет, каким должен быть мой рабочий процесс для получения некоторой мощности с помощью простого переноса.Я исследовал лучшую тактику переноса головы для двугорбых головок Chevy с маленькими блоками и для прямоугольных головок Chevy с отверстиями и железных больших блоков.

Быстрый поиск показал мне, что более поздние модели головок Vortec — лучший вариант. Кроме того, я нашел много информации о шагах, необходимых для улучшения Vortec с минимальным портированием. Как заметил один онлайн-комментатор: «Вам будет лучше оставить эти старые головы в покое. Продайте их пуристу и получите несколько голов Vortec в качестве отправной точки для вашего хотрода.”

Я считаю, что научиться находить лучший хед-кастинг для работы так же ценно, как и любые знания о портировании.

Исследование средней «высокопроизводительной» головки Chevy с прямоугольными портами и большими блоками обнаружило огромное количество информации, касающейся многих ключевых моментов о том, где сосредоточить усилия по портированию. Один из таких примеров включает в себя «точку защемления», которая ограничивает впускной желоб около прилегающей области толкателя.

Для порта, подходящего для вашего впуска и напора, вы можете найти идеальную прокладку впускного коллектора для использования в качестве шаблона.Holley Performance / Mr Gasket предлагает этот калибр портов, который я использую с портами 28 популярных размеров для головок Chevy с малым и большим блоком. Твердый пластик облегчает разметку головы.

Инструменты

Основные инструменты для переноса головки не сломают банк. Лично я твердо убежден, что если вы не выполняете такую работу на регулярной (если не ежедневно) основе, например, на постоянной основе, то пневматический шлифовальный станок будет правильным выбором.

Хотя по общему признанию медленнее, чем электрическая шлифовальная машина, более высокая мощность электрической шлифовальной машины может быстро вызвать у вас проблемы.Вы можете быстро убрать слишком много материала или убрать его не в том месте. Кроме того, вы можете регулировать давление воздуха на измельчителе воздуха для сложной работы с различными изделиями из алюминия или чугуна.

Я собрал арсенал твердосплавных и абразивных сверл различных форм и размеров. Некоторые из лучших вариантов — от Powerhouse Products, которые предлагают гораздо более длинные биты, которые хорошо подходят для ваших портов.

Мелющие тела также могут колебаться. Многие «комплекты для переноски» включают абразивные валки и резаки разной степени зернистости.Также доступны твердосплавные фрезы с различными режущими канавками. В обоих случаях убедитесь, что ваши фрезы или шлифовальные машины соответствуют материалу головки, который вы переносите.