Впускной клапан двигателя

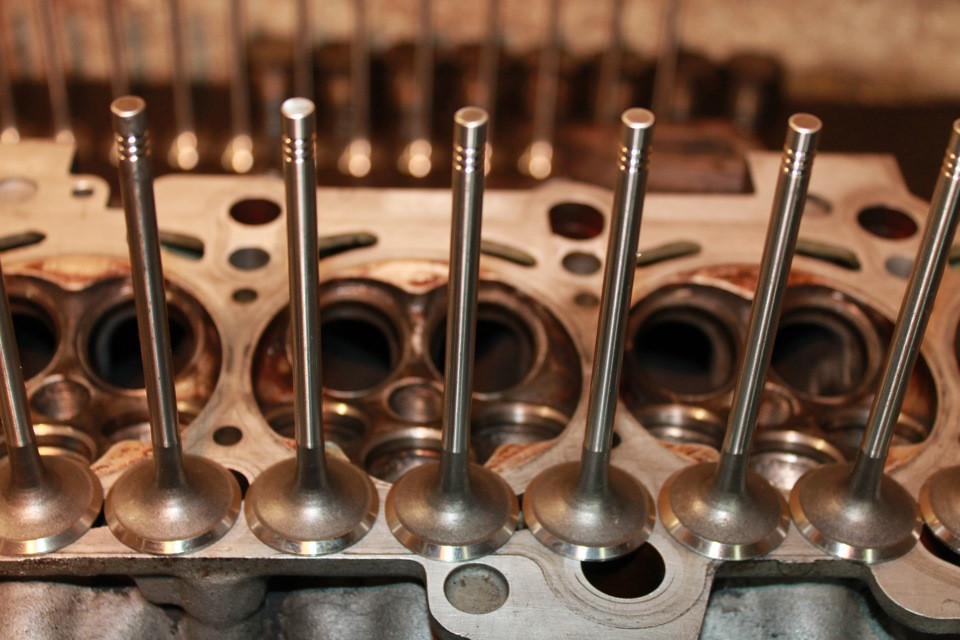

Впускной клапан – элемент механизма газораспределения ДВС, который отвечает за пропуск в рабочую камеру сгорания топливно-воздушной смеси или только воздуха (для дизельных ДВС или моторов с непосредственным впрыском). Впускной клапан ГРМ осуществляет открытие доступа в цилиндр двигателя, а затем перекрывает доступ перед тем моментом, когда начнется такт сжатия.

Впускные клапаны изготавливают из особой стали. К такой стали для изготовления клапанов двигателя внутреннего сгорания выдвигаются отдельные требования:

- высокая твердость поверхности;

- достаточная теплопроводность материала;

- узкий коэффициент термического расширения;

- противостояние разъедающему влиянию продуктов сгорания;

- возможность противостоять регулярным динамическим нагрузкам при высоком нагреве;

Дополнительные требования к стали для клапанов предполагают отсутствие эффекта закаливания в момент охлаждения клапана после работы в условиях высоких температур.

Клапаны ДВС изготавливают из высоколегированных сильхромов, что позволяет указанной детали работать в условиях высочайшего нагрева. Такой подход обеспечил нужную прочность клапана, а также возможность элемента противостоять коррозионным процессам, которые активно прогрессируют в среде его работы при высоких температурах около 600 — 800 °C.

Клапаны размещают под определенным углом (30-45 градусов) по отношению к вертикальной оси. Отличием впускного клапана от выпускного является то, что его тарелка имеет больший диаметр сравнительно с тарелкой выпускного клапана. Такое различие вызвано тем, что момент открытия впускного клапана происходит именно тогда, кода в камере сгорания появляется разрежение. В момент выпуска в цилиндре имеет место повышение давления.

Разрежение в цилиндре на впуске уступает давлению по силе на такте выпуска. Для максимально качественного и полного наполнения рабочей топливно-воздушной смесью на впуске необходимы клапана с большей пропускной способностью. Такая пропускная способность реализована посредством увеличения диаметра тарелки впускного клапана или количества впускных клапанов.

Для максимально качественного и полного наполнения рабочей топливно-воздушной смесью на впуске необходимы клапана с большей пропускной способностью. Такая пропускная способность реализована посредством увеличения диаметра тарелки впускного клапана или количества впускных клапанов.

Тарелка впускного клапана со стороны рабочей камеры сгорания плоская, а со стороны распределительного вала получает форму конуса. Данный конус еще называется фаской. В момент закрытия впускного клапана фаска прилегает к седлу клапана, которое также представляет собой коническое отверстие в ГБЦ.

Точность посадки впускного клапана обеспечена благодаря использованию направляющей втулки. В указанную втулку вставляется стержень клапана, а сама втулка называется направляющей клапана. Направляющие клапанов запрессованы в корпус ГБЦ, а также дополнительно зафиксированы посредством стопорного кольца.

Современные силовые агрегаты имеют тенденцию к увеличению количества впускных клапанов на цилиндр для улучшения пропускной способности, повышения эффективности наполнения цилиндра рабочей топливно-воздушной смесью и улучшения мощностных и других характеристик ДВС.

Клапан получает внутреннюю и наружную пружины. Данные цилиндрические пружины закрепляют на стержне клапана. Открытие впускного клапана на такте впуска становится возможным благодаря тому, что усилие от кулачка распределительного вала передается на рокер (толкатель). Конструкция современных ДВС подразумевает прямое воздействие кулачка распредвала на клапан. Пружины клапана плотно закрывают (прижимают) клапан обратно после того, как рокер сбегает с толкателя или стержень клапана прекращает контактировать с кулачком распредвала.

Между распределительным валом (его кулачком) и стержнем клапана (его торцевой частью) имеется конструктивный зазор. Такой зазор (может находиться на отметке 0,3-0,05 мм) создан для компенсации теплового расширения впускного клапана.

Открытие и закрытие впускных клапанов в четко определенный момент становится возможным благодаря угловому положению распредвала, которое в точности совпадает с аналогичным положением коленчатого вала ДВС. Получается, положение распредвала в момент открытия впускных клапанов строго соответствует положению коленвала. Конструкции двигателей могут отличаться, количество распредвалов может быть разным.

Получается, положение распредвала в момент открытия впускных клапанов строго соответствует положению коленвала. Конструкции двигателей могут отличаться, количество распредвалов может быть разным.

Закрытие впускного клапана осуществляется с небольшой задержкой. Клапан закрывается в тот момент, когда поршень в цилиндре оказывается в нижней мертвой точке и далее начинается движение вверх. Цилиндр продолжает наполняться и после начала движения поршня вверх. Такое явление происходит в результате инерционного движения во впускном коллекторе.

Основными неисправностями, которые напрямую связаны с клапанами ДВС, являются: загибание клапанов, зарастание клапанов нагаром и прогар клапана.

Неисправностью клапанного механизма становится образование нагара на впускных и выпускных клапанах, что проявляется в повышенном шуме в процессе работы и падении мощности ДВС. Характерно появление металлического стука в области клапанной крышки на ГБЦ, а также проблемы с клапанами выявляют по хлопкам во впускном и выпускном коллекторе.

Нагар на клапанах и седлах не позволяет элементам плотно прилегать друг к другу, что ведет к потере необходимого показателя компрессии в двигателе. Снижение компрессии означает потерю мощности ДВС. Сильный нагар также приводит к перегреву и прогару клапана.

Неисправность пружин клапана может привести к деформации ГБЦ и заеданию стержня в направляющей клапана. Неправильный тепловой зазор между рычагом и стержнем приводит к сильному стуку клапанов.

Читайте также

Исследование трещинообразования при изготовлении выпускного клапана ДВС Текст научной статьи по специальности «Технологии материалов»

УДК 62-1/-9

DOI: 10.14529/met190205

ИССЛЕДОВАНИЕ ТРЕЩИНООБРАЗОВАНИЯ ПРИ ИЗГОТОВЛЕНИИ ВЫПУСКНОГО КЛАПАНА ДВС

Н.Т. Карева, Д.Т. Чунгаков, Н.А. Заварцев

Южно-Уральский государственный университет, г. Челябинск, Россия

Конечный комплекс свойств выпускного клапана формируется в ходе всей совокупности процессов: электровысадки, термообработки, наплавки, механообработки и гальваники, -важнейшим из которых является наплавка рабочей фаски клапана. Рабочая фаска клапана подвергается постоянному воздействию высоких температур, воздействию потока газа и термоциклическим нагрузкам, поэтому необходимо строгое соблюдение всего комплекса свойств, иначе дефект рабочей фаски приведет к ее разрушению, что неизбежно повлечет за собой нарушение работы ДВС и необходимости его ремонта.

Рабочая фаска клапана подвергается постоянному воздействию высоких температур, воздействию потока газа и термоциклическим нагрузкам, поэтому необходимо строгое соблюдение всего комплекса свойств, иначе дефект рабочей фаски приведет к ее разрушению, что неизбежно повлечет за собой нарушение работы ДВС и необходимости его ремонта.

В работе проведено исследование деформируемой части основного материала (сталь марки 40Х10С2М) и наплавочного (сплава ЭП616А), применяемых для изготовления выпускного клапана двигателя внутреннего сгорания. Отбраковка по поверхностным дефектам проводится на готовых изделиях методом люминесцентного контроля. Однако, как показывает практика, не все детали, прошедшие визуальный контроль, являются годными. Разрушающие методы исследования сплошности материала позволяют обнаружить недопустимые внутренние дефекты (раковины, трещины).

Методами оптической и электронной микроскопии были изучены структурные составляющие материала: размер и форма зерна, включений, характер их распределения, местоположение усадочной раковины, ее протяженность, размерные характеристики наплавляемого жаропрочного слоя, переходной зоны, способ распространения трещины. Исследование было выполнено на разных стадиях изготовления клапана: после электровысадки при формировании головки клапана из прутка, последующей термообработки (закалка + высокий отпуск), наплавки кольца из жаропрочного сплава.

Исследование было выполнено на разных стадиях изготовления клапана: после электровысадки при формировании головки клапана из прутка, последующей термообработки (закалка + высокий отпуск), наплавки кольца из жаропрочного сплава.

В настоящей работе методом микрорентгеноспектрального анализа определены химические составы фаз, включений, участков сплава ЭП616А вокруг усадочной раковины. Полученные результаты свидетельствуют о недостаточности визуального контроля, а проведение выборочного разрушающего метода не обеспечивает полной вероятности обнаружения внутренних дефектов. Целесообразно вместо разрушающего контроля ввести ультразвуковую дефектоскопию.

Ключевые слова: клапан выпускной, жаропрочность, жаростойкость, усадочная раковина, трещина, наплавка, контроль визуальный, никелевый сплав, внутренние остаточные напряжения.

Введение

Выпускной клапан является одной из важнейших и ответственных деталей двигателя внутреннего сгорания.

При этом поверхностные дефекты и трещины недопустимы: головка клапана омывается горячими газами в камере сгорания и в периоды выпуска их скорости движения составляют 400-600 м/с при температурах 6001200 °С [7]. В результате происходит снижение механической прочности материала клапана, развивается газовая коррозия и газовая эрозия поверхностей выпускных клапанов, особенно посадочных фасок. Любая несплошность на поверхности фаски будет промываться газом, что приведет к потере герметичности камеры сгорания; по внутренним дефектам пройдет трещина из-за термомеханических нагрузок.

В заводских условиях брак составляет ~ 12 %. Дефекты могут быть и внутренними не выявляемыми визуальным контролем.

Материал и методика исследования

Выпускные клапаны, изготовленные из жаростойкого сильхрома марки 40Х10С2М, характеризуются благодаря хрому и кремнию хорошей окалиностойкостью (до 800 °С) в горячих газах, повышенными прочностью и сопротивлением износу [8, 9]. Присутствие молибдена делает эту сталь мало чувствительной к обратимой отпускной хрупкости, что весьма важно при термоциклических условиях работы выпускного клапана [8].

Рабочая фаска головки клапана дополнительно наплавляется литым кольцом из жаропрочного хромоникелевого сплава ЭП616А, в состав которого входят кремний и бор, пони-

Химический сос

жающие температуру плавления сплава до 980-1080 °С [10]. Последний увеличивает также жидкотекучесть, обеспечивает низкий уровень пористости наплавки [10]. Химический состав названных материалов приведен в табл. 1, 2.

Изучение структуры и твердости выполнялось на каждом этапе изготовления клапана: после электровысадки при формировании головки клапана из прутка, последующей термообработки (закалка + высокий отпуск), наплавки кольца из жаропрочного сплава. Для этого из поперечных срезов тарелки клапанов изготовлялись микрошлифы, производилось травление в реактиве Морбле (4 г медного купороса, 20 мл соляной кислоты, 20 мл воды).

Для этого из поперечных срезов тарелки клапанов изготовлялись микрошлифы, производилось травление в реактиве Морбле (4 г медного купороса, 20 мл соляной кислоты, 20 мл воды).

Особенности структур, строение и химический состав их отдельных составляющих оценивались при увеличениях, кратных 1005000 раз с помощью электронного сканирующего микроскопа JSM-7001F фирмы JEOL, снабженного специальной приставкой — энергодисперсионным анализатором Oxford INCA X-max 80 для проведения микрорентгено-спектрального анализа.

Твердость измерялась на приборе Роквел-ла и микротвердомере FuturTech FM-800 с использованием компьютерной программы Thixomet.

Результаты исследования

Все приведенные в настоящей работе структуры изучались в наиболее уязвимых частях клапана. Они связаны с его головкой, где возникают чаще всего трещины, и может происходить разрушение материала при дальнейшей эксплуатации. На рис. 1 показаны

На рис. 1 показаны

Таблица 1

стали 40Х10С2М

Элемент C Si Mn Ni S P Cr Mo Ti Cu

Содержание, мас. % 0,35-0,45 1,9-2,6 до 0,8 до 0,6 < 0,025 < 0,03 9-10,5 0,7-0,9 < 0,2 < 0,3

Таблица 2

Химический состав наплавочного сплава ЭП616А

Элемент C Mn Si S Cr В Fe Ni

ГОСТ 21448-75

Содержание, мас. % 0,7-1,2 < 0,4 2,2-2,7 < 0,015 24-28 1,2-1,8 < 3 Основа

Се зтификат

Содержание, мас. = 1000-1100 °С), как следует из рис. 2, формируется волокнистая структура деформированного с большими степенями материала. При этом нужно отметить характерное для высокотемпературного деформирования зуб-

= 1000-1100 °С), как следует из рис. 2, формируется волокнистая структура деформированного с большими степенями материала. При этом нужно отметить характерное для высокотемпературного деформирования зуб-

чатое строение границ зерен аустенита, затем унаследованное низкотемпературной структурой при комнатной температуре [11, 12]. Это свидетельствует об отсутствии последе-формационной рекристаллизации, т. е. в образцах из точек 1 и 3 (см. рис. 1, 2) скорость охлаждения после электровысадки была достаточна для подавления рекристаллизации. В образце из точки 2 отмечаются некрупные равноосные зерна (6-9 мкм), зубчатость на границах зерен практически исчезла в результате рекристаллизации. Эта часть материала, расположенная в более глубинных слоях головки клапана, охлаждалась, очевидно, после деформации медленнее.

В структуре образцов из точек 1 и 3 можно наблюдать серые пятна (см. рис. 1, 2). Рентгеновская съемка показывает, что это оксиды сложного состава (табл. 3).

Рентгеновская съемка показывает, что это оксиды сложного состава (табл. 3).

Подготовленные клапаны затем наплавля-

Рис. 2. Структуры стали 40Х10С2М после электровысадки от торца тарелки клапана к стержню: точки 1; 2; 3 (см. рис. 1)

Химический состав «серых пятен»

Таблица 3

Элемент

O

Si

Fe

Cr

Cu

Mo

Содержание, мас. %

13,93

1,98

72,33

9,58

0,85

1,33

лись кольцом из сплава ЭП616А по рабочей фаске головки. Использование скоростного нагрева токами высокой частоты (¿н = 1090 °С) резко сокращает продолжительность процесса расплавления этого кольца и соответственно зону термического влияния (ЗТВ) прилегающего основного материала тарелки клапана. Во избежание появления в наплавке при ее последующем затвердевании несплошностей металлургического характера (усадочная раковина, газовые пузыри и т. п.) используется направленная кристаллизация. Для чего тарелка в месте наплавки снизу охлаждается водой под давлением, интенсивно продувается аргоном; а верхняя часть наплавки еще

Использование скоростного нагрева токами высокой частоты (¿н = 1090 °С) резко сокращает продолжительность процесса расплавления этого кольца и соответственно зону термического влияния (ЗТВ) прилегающего основного материала тарелки клапана. Во избежание появления в наплавке при ее последующем затвердевании несплошностей металлургического характера (усадочная раковина, газовые пузыри и т. п.) используется направленная кристаллизация. Для чего тарелка в месте наплавки снизу охлаждается водой под давлением, интенсивно продувается аргоном; а верхняя часть наплавки еще

некоторое время до окончания затвердевания подогревается индуктором, но при меньшей интенсивности теплового потока. В результате дефекты выталкиваются на поверхность наплавки и затем удаляются механической обработкой.

Структура никелевого жаропрочного сплава, согласно [13] и нашим наблюдениям, представлена следующими фазами: у-твердый раствор на основе никеля; карбиды Сг3С2, SiC; бориды Ме3В2; неметаллические включения (рис. 3).

3).

С названных фаз (см. рис. 3) были сняты спектры, которые приведены на рис. 4. Количественный химический состав приведен в табл. 4.

Рис. 3. Структура ЭП616А

СгзС,

SiC Ме3В2

Рис. 4. Спектры структурных элементов (СГ3С2, у, SiC, МезВ2) наплавочного сплава ЭП616А

Т

Таблица 4

Химический состав фаз сплава ЭП616А

Название фазы № спектра на рис. 4 Мас. %

B C Si Cr Mn Fe Ni

Карбид хрома 12 7,61 85,92 0,76 5,72

Основной у-тв. р-р 13 3,41 19,86 11,67 65,06

р-р 13 3,41 19,86 11,67 65,06

Карбид кремния 14 15,02 49,95 10,49 4,29 20,25

Бориды 15 18,04 3,67 9,04 1,04 9,28 57,38

Как показывает данное исследование, после разрезки головки одного из годных согласно визуальному осмотру клапанов в наплавленном слое обнаруживается раковина глубиной до 854 мкм и протяженностью 95 мкм при общей толщине сплава ЭП616А ~ 2135 мкм (рис. 5). В процессе дальнейшей

полировки шлифа возникает трещина, которая распространилась от раковины по границам зерен с переходом в основной металл (рис. 6).

По результатам микрорентгеноструктур-ного анализа вблизи трещин в жаропрочном никелевом сплаве залегают твердые карбиды хрома (табл. 5).

Рис. 5. Размер раковины

Размер раковины

Рис. 6. Переход трещины в основной металл Химический состав участков сплава вблизи трещины, мас. %

Таблица 5

C Cr Fe Ni

7,44 84,83 1,89 5,85

Трещина, достигнув светлой границы сплавления, «разворачивается» и проходит в материал головки позже (рис. 7).

Граница сплавления шириной 7-13 мкм (рис. 8), естественно, имеет поэлементный химический состав (табл. 6), отличающийся как

от исходного состава наплавки (см. табл. 2), так и от сильхрома (см. табл. 1).

Преодолев светлую зону сплавления, трещина начинает распространяться в основном материале головки клапана в области термического влияния (рис. 9) и тоже по границе

9) и тоже по границе

Рис. 7. Распространение трещины из наплавки в основной сплав

Рис. 8. Толщина границы сплавления

Химический состав границы сплавления 40Х10С2М и ЭП616А, мас. %

Таблица 6

Si Сг Fe № Си

2,87 13,58 32,76 48,30 2,49

Рис. 9. Распространение трещины в основной металл тарелки клапана

зерна (его размер можно оценить 5-6 баллами).

Приближенной мерой оценки характеристик жаростойкости и жаропрочности рабочей фаски и клапана в целом может служить горячая твердость наплавленного слоя при температуре 800 °С, близкой к рабочей температуре выпускного клапана. Для ее расчета в работе [14] предлагается линейное уравнение

Для ее расчета в работе [14] предлагается линейное уравнение

у = -2,81х + 201,76, где у — твердость сплава ЭП616А, кг/мм2; х — концентрация железа, мас. %. Согласно приведенному выражению, падение горячей твердости при 800 °С в данном случае может достигать 70 и более единиц НВ.

Таким образом, формирование трещин возможно на любой стадии изготовления клапана, особенно в процессе наплавки. При визуальном контроле деталей можно пропустить наличие в наплавочном слое сосредоточенной усадочной раковины достаточно существенных размеров, простирающейся почти на половину толщины кольца. Она выявляется лишь при выборочном разрушающем контроле, когда деталь разрезается при изготовлении образцов для исследования. Раковина в таком случае инициирует трещину в наплавке, переходящую затем в основной металл. Трещина и в наплавке, и в стали распространяется по границе зерна, где нередко располагаются частицы неметаллических включений, которые облегчают ее передвижение [15]. Для обнаружения раковин, трещин и других дефектов, нарушающих сплошность материала клапана, очевидно, необходима ультразвуковая дефектоскопия. Кроме того, нужно учитывать остаточные внутренние напряжения, возникающие на всех этапах изготовления клапана, тем более, что деталь состоит из материалов, имеющих различающиеся теплофизические свойства.

Для обнаружения раковин, трещин и других дефектов, нарушающих сплошность материала клапана, очевидно, необходима ультразвуковая дефектоскопия. Кроме того, нужно учитывать остаточные внутренние напряжения, возникающие на всех этапах изготовления клапана, тем более, что деталь состоит из материалов, имеющих различающиеся теплофизические свойства.

Присутствие усадочной раковины в наплавке клапана может быть обусловлено несколькими причинами. Возможно, выбранная температура для расплавления кольца из никелевого сплава недостаточна. Проведение ДТА сплава ЭП616А может показать истинный интервал кристаллизации. Вероятно, температура расплавления недостаточна, что и повышает вероятность возникновения данных дефектов.

Литература

1. Двигатели внутреннего сгорания. Конструирование и расчет на прочность порш-

невых и комбинированных двигателей: учеб. для студентов втузов / Д.Н. Вырубов [и др.]; под ред. А.С. Орлина, М.Г. Круглова. — 4-е изд., перераб. и доп. — М.: Машиностроение, 1984. — 384 с.

для студентов втузов / Д.Н. Вырубов [и др.]; под ред. А.С. Орлина, М.Г. Круглова. — 4-е изд., перераб. и доп. — М.: Машиностроение, 1984. — 384 с.

2. Алексеев, В.П. Двигатели внутреннего сгорания. Рабочие процессы в двигателях и их агрегатах: учеб. для студентов вузов: в 2 т. / В.П. Алексеев, В.Ф. Вронин; под ред. А.С. Орлина, М.Г. Круглова. — 4-е изд., перераб. и доп. -М. : Машиностроение, 1990. — 288 с.

3. Холдерман, Д.Д. Автомобильные двигатели. Теория и техническое обслуживание / Д.Д. Холдерман, Ч.Д. Митчел. — 4-е изд. — М. ; СПб.; Киев, 2006. — 595 с.

4. ГОСТ Р 53810-2010. Двигатели автомобильные. Клапаны. Технические требования и методы испытаний. — Введ. 2010-09-15 -М. : Стандартиформ, 2010. — 14 с.

5. Игнатьев, А. Новые и передовые технологические процессы и оборудование для кузнечных и прессовых цехов: завод тракторного и сельскохозяйственного машиностроения / А. Игнатьев. — М. : Лаборатория офсетной печати ОНТЭИ, 1968. — 271 с.

6. Проектирование сварных конструкций в машиностроении: книга для инженеров-конструкторов машиностроительных заводов / С.В. Вершинский [и др]; под ред. С.А. Кур-кина. -М. : Машиностроение, 1975. — 376 с.

7. Milbach, R. Ventilschaden und ihre Ursachen / R. Milbach // TRW Thompson GmbH. -1987. — P. 52.

8. Машиностроение: энциклопедия: в 40 т. / К.В. Фролов; под ред. О.А. Банных, Н.Н. Александрова. — 2-е изд., перераб. и доп. — М. : Машиностроение, 2001. — Т. 2, ч. 1. — 780 с.

9. Гольдштейн, М.И. Специальные стали / М.И. Гольдштейн, С.В. Грачев, Ю.Г. Векслер. -2-е изд., пераб. и доп. — М.: МИСИС, 1999. -408 с.

10. Переплетчиков, Е.Ф. Плазменная наплавка хромоникелевых сплавов, легированных кремнием и бором / Е. Ф. Переплетчиков, П.В. Гладкий, И.И. Фрулин // Автоматическая сварка. — 1968. — № 9. — С. 58-62.

Ф. Переплетчиков, П.В. Гладкий, И.И. Фрулин // Автоматическая сварка. — 1968. — № 9. — С. 58-62.

11. Соколов, Е.Н. Высокотемпературная термомеханическая обработка металлов и сплавов / Е.Н. Соколов, В.Д. Садовский. -ФИМ, 1968. — Т. 9, № 2. — С. 226-240.

12. Садовский, В.Д. Структурная наследственность в стали / В.Д. Садовский; под ред. М.Л. Бернштейна, И.И. Новикова. — М. : Металлургия, 1973. — 208 с.

13. Сидоров, В.В. Металлургия литейных жаропрочных сплавов: технология и оборудование / В.В. Сидоров, Д.Е. Каблов, В.Е. Ригин; под ред. Е.Н. Каблова. — М.: ВИАМ, 2016. -368 с.

14. Аманов, С.Р. Плазменная наплавка выпускных клапанов двигателей внутреннего

сгорания порошковыми сплавами: дис. … канд. техн. наук: 05.03.06 / С.Р. Аманов. — М., 2000. -160 с.

Аманов. — М., 2000. -160 с.

15. ГОСТ 1778-70. Сталь. Металлографические методы определения неметаллических включений. — Введ. 1972-01-01 — М.: Стандартинформ, 2011 — 25 с.

Карева Надежда Титовна, канд. техн. наук, доцент кафедры материаловедения и физико-химии материалов, Южно-Уральский государственный университет, г. Челябинск; кагеуаП@ susu.ru.

Чунгаков Джоми Тавакалович, студент кафедры материаловедения и физико-химии материалов, Южно-Уральский государственный университет, г. Челябинск; [email protected].

Заварцев Никита Андреевич, студент кафедры материаловедения и физико-химии материалов, Южно-Уральский государственный университет, г. Челябинск; [email protected].

Поступила в редакцию 20 апреля 2019 г.

DOI: 10.14529/met190205

THE RESEARCH OF CRACKING IN THE FABRICATION OF THE INTERNAL-COMBUSTION ENGINE EXHAUST VALVE

N.T. Kareva, [email protected], D.T. Chungakov, [email protected], N.A. Zavartsev, [email protected]

South Ural State University, Chelyabinsk, Russian Federation

The final set of properties of the exhaust valve is formed in the course of the entire set of processes: electro-forging, heat treatment, surfacing, machining and electroplating, the most important of which is the build-up of the valve chamfer which is subjected to constant high temperatures, gas flow and thermal cycling, therefore strict adherence to the whole complex of properties is necessary, otherwise a defect of the working chamfer will lead to its destruction, which will inevitably lead to the violation of the engine and the need to repair it.

In the study two materials were investigated: the deformable part of the base material (steel grade 40X10C2M (EN steel grade X40CrSiMo10)) and surfacing (alloy EP616A), used to manufacture the exhaust valve of the internal-combustion engine. The rejection of surface defects is carried out on finished products by the method of luminescent control. However, as practice shows, not all details that passed a visual inspection are suitable. Destructive methods for studying the continuity of the material can detect unacceptable internal defects (shrink-holes, cracks).

The structural components of the material such as the size and shape of the grain and inclusions, the nature of their distribution, the location of the shrink-hole, its length, the dimensional characteristics of the heat-resistant layer, the transition zone, the method of crack propagation were studied with optical electron microscopy.%20DOKURO.jpg) The study was carried out at different stages of valve manufacturing: after electro-forging during the formation of a valve head from a rod, subsequent heat treatment (quenching + high tempering), after surfacing a ring with the heat-resistant alloy.

The study was carried out at different stages of valve manufacturing: after electro-forging during the formation of a valve head from a rod, subsequent heat treatment (quenching + high tempering), after surfacing a ring with the heat-resistant alloy.

In the present work, the chemical composition of phases, inclusions, and sections of EP616A alloy around the shrink-hole were determined by the method of micro-X-ray analysis. The results indicate a shortage of visual inspection, and that conducting a selective destructive method does not ensure

the full probability of detecting internal defects. It is advisable instead of destructive control to introduce ultrasonic flaw detection.

Keywords: exhaust valve, high temperature strength, high-temperature oxidation resistance, shrink-hole, cracks, surfacing, visual inspection, nickel alloy, internal residual stresses.

References

1. Vyrubov D.N. Dvigateli vnutrennego sgoraniya. Konstruirovanie i raschet na prochnost’ porshnevykh i kombinirovannykh dvigateley [Internal-Combustion engines. Design and Strength Calculation of Piston and Combined Engines]. Moscow, Mashinostroenie Publ., 1984. 384 p.

2. Alekseev V.P. Dvigateli vnutrennego sgoraniya. Rabochie protsessy v dvigatelyakh i ikh agregatakh [Internal-Combustion Engines. Work processes in Engines and Their Units]. Moscow, Mashinostroenie Publ., 1990. 288 p.

3. James D. Halderman. Automotive Engines: Theory and Servising. 4th Edition. Prentice Hall, 2000. 559 p.

4. GOST R 53810-2010. Dvigateli avtomobil’nye. Klapany. Tekhnicheskie trebovaniya i metody ispytaniy [State Standard R 53810-2010. Automobile Engines. Valves. Technical Requirements and Test Methods]. Moscow, Standartinform Publ., 2010. 14 p.

Automobile Engines. Valves. Technical Requirements and Test Methods]. Moscow, Standartinform Publ., 2010. 14 p.

5. Ignat’ev A. Novye i peredovye tekhnologicheskie protsessy i oborudovanie dlya kuznechnykh i pressovykh tsekhov [New and Advanced Technological Processes and Equipment for Forging and Pressing Shops]. Moscow, Laboratory Offset Printing ONTEI Publ., 1968. 271 p.

6. Vershinskiy S.V. Proektirovanie svarnykh konstruktsiy v mashinostroenii [Design of Welded Structures in Mechanical Engineering]. Moscow, Mashinostroenie Publ., 1975. 376 p.

7. Milbach R. Ventilschaden und Ihre Ursachen. TRW Thompson GmbH, 1987, p. 52.

8. Frolov K.V. Entsiklopediya Mashinostroenie. Tom 2. Chast 1 [The Encyclopedia: Mechanical Engineering. Vol. 2. Part 1]. Moscow, Mashinostroenie Publ., 2001. 780 p.

780 p.

9. Gol’dshteyn M.I., Grachev S.V., Veksler Yu.G. Spetsial’nye stali [Special Steels]. Moscow, MISiS Publ., 1999. 408 p.

10. Perepletchikov E.F. [Laser Cladding of Chromium-Nickel Alloys Alloyed with Silicon and Boron]. Automatic Welding, 1968, no. 9. pp. 58-62. (in Russ.)

11. Sokolov E.N., Sadovskiy V.D. [High-Temperature Thermomechanical Processing of Metals and Alloys]. FIM, 1968, vol. 9, no. 2, pp. 226-240. (in Russ.)

12. Sadovskiy V.D. Strukturnaya nasledstvennost’ v stali [Structural Heredity in Steel]. Bern-shteyn M L. (Ed.). Moscow, Metallurgiya Publ., 1973. 208 p.

13. Sidorov V.V. Metallurgiya liteynykh zharoprochnykh splavov [Metallurgy of Foundry Heat Proof alloys]. Kablova E.N. (Ed.). Moscow, All-Russian Scientific Research Institute of Aviation Materials, 2016. 368 p.

368 p.

14. Amanov S.R. Plazmennaya naplavka vypusknykh klapanov dvigateley vnutrennego sgoraniya poroshkovymi splavami: dis. kand. tekhn. nauk [Plasma Surfacing of Exhaust Valves of Internal-Combustion Engines with Powder Alloys. Cand. Sci. Diss.]. Moscow, 2000. 160 p.

15. GOST 1778-70. Stal’. Metallograficheskie metody opredeleniya nemetallicheskikh vklyucheniy [State Standard 1778-70. Steel. Metallographic Methods for the Determination of Nonmetallic Inclusions]. Moscow, Standartinform Publ., 2011. 25 p.

Received 20 April 2019

ОБРАЗЕЦ ЦИТИРОВАНИЯ

Карева, Н.Т. Исследование трещинообразова-ния при изготовлении выпускного клапана ДВС / Н.Т. Карева, Д.Т. Чунгаков, Н.А. Заварцев // Вестник ЮУрГУ. Серия «Металлургия». — 2019. — Т. 19, № 2. -С. 44-52. DOI: 10.14529/met190205

— 2019. — Т. 19, № 2. -С. 44-52. DOI: 10.14529/met190205

FOR CITATION

Kareva N.T., Chungakov D.T., Zavartsev N.A. The Research of Cracking in the Fabrication of the Internal-Combustion Engine Exhaust Valve. Bulletin of the South Ural State University. Ser. Metallurgy, 2019, vol. 19, no. 2, pp. 44-52. (in Russ.) DOI: 10.14529/met190205

Клапан ДВС

Большое разнообразие материалов из которых изготавливают клапаны двс может поставить перед сложным выбором. В этой статье пойдет речь о технологиях производства клапана в каких случаях использовать те или иные клапаны, их достоинства и недостатки, облегчение и проточка «тюльпана», а также поговорим о защищающих покрытиях и методах их нанесения. Эта информация предоставлена, чтобы помочь Вам сделать обоснованное решение при модернизации клапанного механизма.

1.

Технологии производства клапанов.

Технологии производства клапанов.

При изготовлении выпускных клапанов особое внимание уделяется методам изготовления и материалам способным длительно выдерживать высокую температуру и при этом сохранять прочность. К впускным требования не столь жесткие так как они имеют дополнительное охлаждение свежей топливовоздушной смесью. Необходимым свойствам соответствуют многие сплавы при соблюдении определенных технологиях, но всегда приходится чем-то жертвовать к тому же вес детали получается большим. Проводится много исследований и выявление новых материалов не стоит на месте. Множество запатентованных технологий еще не нашли своего применения на практике.

Все то множество технологий и их недостатки я описывать подробно не буду, поверхностно пройдемся по основным. Как делается тарелка клапана:

Торцевая раскатка- раскалённый стержень клапана выступает из матрицы и вращающийся под углом к оси матрицы пауссон раскатывает по кругу стержень, который постепенно подается в матрицу до придания необходимой формы. Создается направленная микроструктура метала, параллельная профилю тарелки клапана, что увеличивает прочность.

Создается направленная микроструктура метала, параллельная профилю тарелки клапана, что увеличивает прочность.

1-торец заготовки. 2-матрица. 3-паусон. 4-готовая тарелка клапана. 5-стержень.

В следующем методе заготовку подают в матрицу и похожим образом раскатывают тарелку клапана, при этом еще выдавливается ножка в отверстие что тоже дает направленную микроструктуру, подобную волокнам древесины. Существует еще несколько методов имеющих сходство с описанным.

Клапан изготавливают из стали марок: 40Х9С2, 40XH, 40Х10С2М, 20ХН4ФА, 55Х20Г9АН4, 45Х14Н-14В2М, титановых сплавов ПТ-3В, ВТ3, ВТ-14, ВТ6, с намного низкой температурной стойкостью (только впускные клапаны) ВТ18У и ВТ25У и других сплавов. Клапаны из сплавов на основе интерметаллида TiAl имеют сравнимо низкую плотность металла, соответственно и меньший вес с большей твердостью и жаропрочностью даже в сравнении с привычными сплавами на основе титана. Но возникают трудности при изготовлении по привычным технологиям, позволяющим добавить прочность, из-за низкой пластичности. В таком случае изготавливают методом литья, но в этом случае, в структуре металла образуется пористость, которая удаляется только высокотемпературным газоизостатированием, очень дорогая процедура, составляющая себестоимость клапана.

В таком случае изготавливают методом литья, но в этом случае, в структуре металла образуется пористость, которая удаляется только высокотемпературным газоизостатированием, очень дорогая процедура, составляющая себестоимость клапана.

Широко применяется комбинированная система, когда стержень выполняется из низколегированных сплавов с большей твердостью, а тарелка из жаропрочных. Готовые детали в последствии свариваются различными методами или напрессовываются, конструкция считается не очень надежной.

Другой вариант изготовления, стержень и торец клапана изготавливаются из одного сплава, в последствии деформационной и термо обработки создаются разные микроструктуры метала, в головке обеспечиваются высокая твердость и сопротивление ползучести в тарелке высокая термостойкость. Опять же технологии изготовления очень дорогостоящие. Не стану описывать остальные методы, имеющие по 3-4 переходных зоны по микроструктуре и технологию отжига, все они принципиально схожи с выше описанным.

Горячая штамповка в торец- раскалённый стержень просто вдавливается в матрицу в которой метал распределяется как попало с нарушением микроструктуры, самый простой и бюджетный способ, не имеющий необходимой прочности.

2. Виды клапанов

Широко распространены всего два вида тарельчатых клапанов «Тюльпан» и «Т-образный».

Стоит разобраться в недостатках и преимуществах чтобы сделать свой выбор. И так самый распространенный это тюльпан, имеет большой запас прочности обтекаемую форму, часто большой вес.

Т- образный предназначен в большей степени для тюнингованного мотора работящего преимущественно на высоких оборотах. Имеет минимальный радиус перехода от ножки к тарелке, небольшой вес в следствии чего уменьшается нагрузка на газораспределительный механизм продлевая срок службы, сдвигает порог зависания клапана что позволяет использовать стандартные клапанные пружины, не прибегая к усиленным, отбирающих свою долю мощности, меньший износ направляющих втулок, лучшая продувка. О надежности поговорим чуть ниже.

О надежности поговорим чуть ниже.

3. Облегчение клапана типа «Тюльпан»

Из экономических соображений многие стремятся самостоятельно облегчить клапаны, покупка новых Т- образных выливается в кругленькую сумму, обычно это клапаны на основе титана, имеющие небольшой вес минимальную металлоёмкость и лучшие характеристики прочности и жаростойкости, однако в виду трудоемкого производства таких деталей себестоимость очень высока.

Выше я уже говорил, что Тюльпан изначально имеет большой запас прочности и есть возможность его облегчить ценой надежности, неоправданного риска попасть на очередную капиталку. Мало кого этот факт останавливает и начинаются поиски тех кто уже опробовал и сделать именно также, соблюдая размеры оппонента. В сети по этой теме можно найти много положительного опыта, реже попадаются печальный исход доработки.

А теперь давайте разберемся почему это происходит. В начале я описывал технологии производства клапанов и материалов. Если вы читали внимательно, то уже поняли, что большое значение имеет технология производства и созданная микроструктура в металле пусть хоть в результате термообработки или метода штамповки. Во время облегчения клапана механически удалятся часть металла в поверхностных слоях которого была заключена основная прочность всей детали. Термонагруженность тарелки возрастает вследствие чего материал клапана не способен выдерживать нагрузку и поддается деформации. Некоторые производители наносят специальные покрытия расширяющие свойства, в конце темы опишу подробнее. Из этого можно сделать вывод, вероятность обрыва тарелки 50/50, ведь вам не известна технология и материалы и действовать вы будете по опыту других или на глазок. Добавим вероятность заводского брака и возможную детонацию, и получите такой результат.

Во время облегчения клапана механически удалятся часть металла в поверхностных слоях которого была заключена основная прочность всей детали. Термонагруженность тарелки возрастает вследствие чего материал клапана не способен выдерживать нагрузку и поддается деформации. Некоторые производители наносят специальные покрытия расширяющие свойства, в конце темы опишу подробнее. Из этого можно сделать вывод, вероятность обрыва тарелки 50/50, ведь вам не известна технология и материалы и действовать вы будете по опыту других или на глазок. Добавим вероятность заводского брака и возможную детонацию, и получите такой результат.

Однако не всегда так случается и судя по опыту немногих, облегченные клапаны ходят по 100тыс и продолжают исправно работать. Если вы все же решились на облегчение, задумайтесь об охлаждении тарелки, в этом поможет замена седел клапанов на бронзовые. Именно через седла отводится большая часть температуры. Об этом я уже писал в теме Седло клапана..jpg) Не допускайте острых краев и тонких кромок на тарелке, эти места будут чрезвычайно перегреты повысится вероятность детонации и приведет к прогару и разрушению клапана. Совершенно нет необходимости в фасках, сделайте плавный переход и скруглите кромку тарелки. Не забудьте притереть клапан к седлу, желательно не алмазными пастами. Рассмотрите варианты облегчения остальных подвижных частей- пружинные тарелки, коромысла или толкатели.

Не допускайте острых краев и тонких кромок на тарелке, эти места будут чрезвычайно перегреты повысится вероятность детонации и приведет к прогару и разрушению клапана. Совершенно нет необходимости в фасках, сделайте плавный переход и скруглите кромку тарелки. Не забудьте притереть клапан к седлу, желательно не алмазными пастами. Рассмотрите варианты облегчения остальных подвижных частей- пружинные тарелки, коромысла или толкатели.

Предпочтение стоит отдавать конечно заводским Т- образным клапанам, не оставляя без внимания бренд, их надежность не заставит вас сомневаться. Не думайте опробовать производство из Китая даже если это титан.

4. Защищающие покрытия, методы нанесения.

Распространение получили три метода нанесения покрытия на металлы плазменно-порошковая наплавка, лазерное легирование, наплавка токами высокой частоты. Нанесенное покрытие совершенно другого металла на выпускной клапан расширяет защитные свойства детали, возможность противостоять агрессивной среде.%20MRK.jpg) Это позволяет выполнять клапан из более подходящих материалов по термостойкости и прочности, не прибегая к поиску золотой середины. Таким получаем прочный и легкий клапан, не способный противостоять окислению и износу, но применение тонкого слоя специального покрытия решит эту проблему.

Это позволяет выполнять клапан из более подходящих материалов по термостойкости и прочности, не прибегая к поиску золотой середины. Таким получаем прочный и легкий клапан, не способный противостоять окислению и износу, но применение тонкого слоя специального покрытия решит эту проблему.

Выхлопные газы высокой температуры наносят большой вред клапану, возникает газовая коррозия парами воды, окисление кислородом, оксидом углерода, оксидом серы, которые образуются в результате горения. Механическое воздействие расклепывает рабочую фаску увеличивается ее размер, нарушается герметичность, что приводит к прорыву раскалённых газов в щель и большему прогару.

Далее расскажу о методах нанесения покрытия, ознакомимся с каждым из них подробнее.

Плазменно-порошковая наплавка-наиболее универсальный метод, подается гранулированный металлический порошок вместе с газом в плазмотрон. Такой метод позволяет наносить качественное покрытие толщеной 0.5-5.0мм, растворимость металла детали в наплавленном слое всего 5%, возможное отклонение от номинала толщены- 0..jpg) 5мм, минимальная окисляемость наплавляемого слоя за счет подаваемого в плазмотрон газа, минимальная зона термического влияния.

5мм, минимальная окисляемость наплавляемого слоя за счет подаваемого в плазмотрон газа, минимальная зона термического влияния.

на деталь воздействует луч лазера разогревая поверхность чуть больше температуры плавления основы. Температура регулируется мощностью лазера и диаметром луча. В результате происходит активное перемешивание легирующего металла размещенного на поверхности основы с металлом детали на глубину примерно 1-2 мм. Такой метод позволяет наносить покрытия стеллита, вольфрамохромокобальтового сплава. Растворимость основного металла в покрытии 5-10%.

Наплавка токами высокой частоты-На тарелку клапана устанавливается кольцо из наплавляемого металла, между клапаном и кольцом находится порошковый флюс или газовая среда (аргон, азот) под действие тока высокой частоты разогревается кольцо и подогревается тарелка клапана до температуры диффузии металлов, место нанесения покрытия охлаждается водой с другой стороны клапана, таким образом происходит намораживание наплавляемого слоя, при этом клапан вращается для обеспечения равномерности нагрева. Таким образом наносят самофлюсующиеся сплавы ЭП616, ЭП616А, ЭП616Б, ЭП616В значительно дешевле кобальтовых стеллитов и имеют достаточную твердость и стойкость к коррозии. Растворимость основного металла в слое покрытия 20-30%.

Таким образом наносят самофлюсующиеся сплавы ЭП616, ЭП616А, ЭП616Б, ЭП616В значительно дешевле кобальтовых стеллитов и имеют достаточную твердость и стойкость к коррозии. Растворимость основного металла в слое покрытия 20-30%.

Тарелка титанового клапана с покрытием нитрид хрома (CrN)

Пример с покрытием из нитрида титана, обеспечивает высокую твердость.

Противостоит отложению нагара и окислению.

Распредвал ДВС (выпускной клапан), сталь STELS TRIGGER 125

Распредвал ДВС (выпускной клапан), сталь STELS TRIGGER 125Стоимость и наличие запчастей уточняйте по телефону: +7 (495) 210-97-65

ГРАФИК РАБОТЫ В ПРАЗДНИЧНЫЕ ДНИ |

/ Распредвал ДВС (выпускной клапан), сталь

Информация по заказу запчастей на сайте www.

stelsmoto.ru Вопрос: Как заказать запчасти?

stelsmoto.ru Вопрос: Как заказать запчасти?- Ответ: Заказать запчасти возможно тремя вариантами (Через корзину, Обратную связь или по телефону) указав оригинальный номер детали.

- Ответ: Номера всех деталей доступны на нашем сайте в разделе запчасти. https://stelsmoto.ru/zapchasti/

- Ответ: Написать нам на электронную почту [email protected] указав номера этих деталей, менеджер обработает ваш заказ сам.

Вопрос: Не могу оплатить заказ через сайт, что делать?

- Ответ: Вы формируете заказ без оплаты и отправляете. Оплата товара доступна только после проверки вашего заказа нашим менеджером. Если нужна доставка сразу указывайте полные данные для доставки (Индекс, адрес и ФИО) получателя. После подтверждения заказа вам на почту придет ссылка на оплату, по которой вы сможете оплатить заказ.

Вопрос: Как оформить и оплатить доставку?

- Ответ: При оформлении заказа одним из выше указанных вариантов в примечании к заказу вы указываете полный адрес, а так же службу доставки. (Почта, ЕМС, СДЭК). При оформлении доставки через СДЭК указывайте пункт выдачи, в котором вы хотите получить заказ.

- Адреса пунктов выдачи: https://cdek.ru/offices

- Все заказы отправляются только после полной оплаты деталей с доставкой. При отправке деталей компанией СДЭК вы оплачиваете только детали, за доставку оплата производится при получении.

Вопрос: Я оплатил заказ, перейдя по ссылке из вашего письма, что дальше?

- Ответ: От вас больше ничего не требуется. Раз мы вам прислали ссылку на оплату, значит, у нас есть все детали и адрес доставки. Как только мы отправим ваш заказ, вы получите скан накладной, по которой сможете отследить, где ваша посылка.

Вопрос: Я хочу забрать деталь самостоятельно из вашего магазина, это возможно?

- Ответ: Да, конечно.

Но для вашего удобства вам лучше сформировать заказ, через сайт, указав в комментариях «самовывоз». Дождаться подтверждения от наших менеджеров о готовности заказа. Тогда при посещении магазина вам достаточно будет указать номер вашего заказа, который заранее будет собран для Вас.

Но для вашего удобства вам лучше сформировать заказ, через сайт, указав в комментариях «самовывоз». Дождаться подтверждения от наших менеджеров о готовности заказа. Тогда при посещении магазина вам достаточно будет указать номер вашего заказа, который заранее будет собран для Вас.

РАССЧИТАТЬ СТОИМОСТЬ ДОСТАВКИ ПО РОССИИ

Ваше сообщение было успешно отправлено нам. Спасибо!

Обратная связь

Изготовление клапанных пружин — Справочник химика 21

ИЗГОТОВЛЕНИЕ КЛАПАННЫХ ПРУЖИН [c.410] Независимо от того, будет ли сечение проволоки прямоугольным или круглым, технология изготовления клапанных пружин не изменяется. На некоторых компрессоростроительных заводах технологические процессы изготовления клапанных пружин отличаются малой производительностью из-за отсутствия минимально необходимой оснастки как для изготовления, так и для контроля качества этих ответственных деталей.%20BEN.jpg) [c.410]

[c.410]

Приведенный ниже типовой технологический процесс изготовления клапанных пружин рассчитан на изготовление пружин небольшими сериями при максимально возможной для этих условий технологической оснащенности. [c.410]

Проволока для изготовления пружин должна быть отожженной. Навивка производится на токарном станке при помощи специального приспособления, дающего возможность производить групповую навивку пружин с периодическим образованием рабочих и опорных (нерабочих) витков. Типовой технологический процесс изготовления клапанных пружин позволяет исключить трудоемкую ручную операцию по поджатию нерабочих витков, ручную обработку торцов пружин на заточном станке, осуществлять приемку пружин в соответствии с техническими условиями, а это улучшает качество пружин и снижает трудоемкость их изготовления. [c.410]

Типовой технологический процесс изготовления клапанных пружин. Операция первая — токарная. Конец проволоки закрепляется на оправке специального приспособления, смонтированного на токарном станке, и производится навивка заготовки диаметром О, шагом 1 и длиной Н для нескольких пружин. При этом обеспечивается наличие опорных нерабочих витков для каждой отдельной пружины. Затем заготовка пружин пресс-ножницами отрезается от бухты проволоки. [c.411]

Операция первая — токарная. Конец проволоки закрепляется на оправке специального приспособления, смонтированного на токарном станке, и производится навивка заготовки диаметром О, шагом 1 и длиной Н для нескольких пружин. При этом обеспечивается наличие опорных нерабочих витков для каждой отдельной пружины. Затем заготовка пружин пресс-ножницами отрезается от бухты проволоки. [c.411]

Полосовые клапаны. Они применяются в основном в компрессорах малой и средней производительности при низких давлениях. Обладая такими положительными качествами, как высокая плотность в закрытом состоянии и малое мертвое пространство, они нашли широкое применение в холодильных компрессорах. Полосовой клапан (рис. 7.7) состоит из седла с прямыми каналами, которые закрываются пластинами прямоугольной формы, изготовленными из пружинной стали. Ограничитель подъема пластин имеет вогнутую форму. Пластины, имеющие малую толщину, под давлением газа выгибаются по форме ограничителя. Концы пластин находятся в направляющих гнездах..jpg) Для предотвращения продольного сдвига пластин служат шпонки или ограничивающие планки. [c.198]

Для предотвращения продольного сдвига пластин служат шпонки или ограничивающие планки. [c.198]

Сталь марок 50—70 обладает высокой прочностью н высокими упругими свойствами и применяется для изготовления спиральных пружин лебедок, вертлюгов, пружинных шайб и колец, клапанных пружин и т. д. [c.40]

Основными преимуществами титана перед нержавеющими сталями являются устойчивость против точечной коррозии и коррозионного растрескивания металла, находящегося под напряжением, а также высокая коррозионная стойкость в растворах хлоридов и других жидкостях. Это определяет его применение в химическом машиностроении для изготовления насосов,, труб, пружин, автоклавов и т.п. Так, замена нержавеющей стали титаном при изготовлении клапанов, работающих в жидких агрессивных средах при высоком давлении, дала возможность увеличить срок их службы более чем в 20 раз. [c.19]

Рождению в 50-е годы и бурному развитию производства ингибированных нефтяных составов содействовало прежде всего автомобилестроение. В настоящее время проблема защиты от коррозии автомобилей значительно возросла, что связано с количественным и качественным изменениями автомобильного парка [142]. Если в начале века насчитывалось 6200 автомобилей, то в настоящее время их численность превышает 300 млн. В качественном отношении ущерб от коррозионных поражений и коррозионно-механического износа также значительно возрос. Применительно к двигателям внутреннего сгорания это связано с повышением удельной мощности двигателя, уменьшениями допусков при их изготовлении, переходом на У-образные двигатели с использованием гидравлических толкателей, подверженных интенсивной электрохимической коррозии, принудительной вентиляцией картера, усилением коррозионной составляющей в общем износе гильз цилиндров, поршневых колец, подшипников коленчатого вала, клапанов, пружин и других деталей [9—12]. Кузов, крылья, днища автомобилей изготавливаются из более тонкого листа, используются облегченные, самонесущие кузова, имеющие в качестве ребер жесткости многочисленные скрытые сечения [141, 142].

В настоящее время на изготовление кузовов идет стальной лист толщиной 0,5—0,9 мм, что в два раза тоньше листов, используемых в 50-е годы. При соединении листов, в том числе точечной сваркой, образуются перекрытия, зазоры и профили, крайне уязвимые для многих видов коррозии. Достаточно сказать, что распределение объема трудовых затрат на весь срок службы автомобилей, распределяется следующим образом изготовление- новых автомобилей — 1,4%, техническое обслуживание—45,4%, текущий ремонт —46% и капитальный ремонт — 7,2%. [c.193]

В настоящее время на изготовление кузовов идет стальной лист толщиной 0,5—0,9 мм, что в два раза тоньше листов, используемых в 50-е годы. При соединении листов, в том числе точечной сваркой, образуются перекрытия, зазоры и профили, крайне уязвимые для многих видов коррозии. Достаточно сказать, что распределение объема трудовых затрат на весь срок службы автомобилей, распределяется следующим образом изготовление- новых автомобилей — 1,4%, техническое обслуживание—45,4%, текущий ремонт —46% и капитальный ремонт — 7,2%. [c.193]

Для изготовления клапанов с фторопластовыми амортизаторами любой конструкции необходимы следующие переделки в штатном клапане изготовление упора клапана измененной конструкции с гнездами под точечные пружины изготовление точечных пружин вместо концентрических штатных изготовление фторопластовых амортизаторов изготовление крепежных винтов (в случае использования конструкции с амортизаторами, крепящимися с помощью-винтов). Седло клапана и рабочие пластины остаются без изменения. [c.238]

[c.238]

Для изготовления клапанных коробок применяют кованую сталь спиральные пружины, работающие в воде, изготовляются из специальной стали. Контакты изготовляются из платины. Баллоны снабжаются запорными и предохранительными вентилями. [c.170]

Поставляется сталь в виде прутков различного диаметра, поковок и луженой проволоки. Применяется она для изготовления амортизаторов клапанных пружин, шайб Гровера и т. п. [c.154]

Клапанные пружины изготавливают из пружинной проволоки, навитой в холодном состоянии на специальной оправке и закаливают. После зачистки торцов пружины подвергают отпуску при температуре около 300° С, а затем сжимают 5—10 раз до соприкосновения витков. Применение неподходящих материалов для изготовления и плохая термообработка пружин часто являются причиной их плахой работы. [c.255]

Дисковые клапаны сложней по конструкции, чем кольцевые, требуют большей трудоемкости при изготовлении, но в то же время они более эффективны, так как при тех же посадочных диаметрах в дисковых клапанах может быть выполнено большее число каналов и колец меньшей ширины, тем самым увеличено проходное сечение. Наличие плоских пружин позволяет уменьшить высоту ограничителя подъема пластины и, в случае всасывающего клапана, уменьшить мертвое пространство. [c.197]

Наличие плоских пружин позволяет уменьшить высоту ограничителя подъема пластины и, в случае всасывающего клапана, уменьшить мертвое пространство. [c.197]

В обычных условиях работы долговечность клапанов ограничена не столько износом, сколько поломками пластин и пружин и зависит главным образом от качества применяемых материалов и технологии изготовления этих деталей. [c.361]

Во вторую ступень редуцирования входят шток 22, мембрана 26, жесткий центр 25, пружины 20 и 21, крышка корпуса 19, рычаг 17, кронштейн 15, ось 18, седло 14, колпачок 16 и пружина 12. Шток 22 изготовлен из латунной полосы прямоугольного сечения, изогнутой таким образом, что плоскости нижней и верхней его частей расположены под прямым углом друг к другу. В нижней части штока имеется фигурный вырез для зацепления со штоком первой ступени и прямоугольное отверстие для рычага. Выше к штоку припаян диск 27 с седлом предохранительного клапана. В верхней части штока имеется прямоугольное отверстие для оси 23 рукоятки 24. Мембрана 26 зажата между диском 27 и жестким центром 25 пружиной 21 и образует предохранительный клапан, не допускающий разрыва мембраны. Мембрана с жестким центром нагружена пружиной 20, упирающейся в крышку корпуса. Перемещение мембраны 26 передается колпачку 16 через упругий рычаг 17. Левая жесткая часть рычага, оканчивающаяся шариком, изготовлена из латуни, упругая правая часть — из стальной проволоки. Рычаг поворачивается вокруг оси 18 в кронштейне 15. Колпачок 16 имеет [c.130]

Мембрана 26 зажата между диском 27 и жестким центром 25 пружиной 21 и образует предохранительный клапан, не допускающий разрыва мембраны. Мембрана с жестким центром нагружена пружиной 20, упирающейся в крышку корпуса. Перемещение мембраны 26 передается колпачку 16 через упругий рычаг 17. Левая жесткая часть рычага, оканчивающаяся шариком, изготовлена из латуни, упругая правая часть — из стальной проволоки. Рычаг поворачивается вокруг оси 18 в кронштейне 15. Колпачок 16 имеет [c.130]

Сталь марки Ст.5 применяется для изготовления сосудов, работающих при давлении не более 50 кГ см и температуре стенки от —30 до +400° С, запорных элементов арматуры, работающей при температуре до 300° С в некоррозионной среде, для крепежных деталей при температуре не выше 350° С, решеток теплообменников, предназначенных для работы с некоррозионной нефтью и ее продуктами. Из стали марки Ст.7 изготовляют пружины для клапанов насосов и других машип, работающих при температуре до 150—200° С в некоррозионной среде, пружинные и кулачковые шайбы. [c.32]

[c.32]

На рис. 38 представлен клапан срыва вакуума свободного действия, автоматически открывающийся при появлении вакуума в зоне рабочего колеса турбины. Величина вакуума, при которой открывается клапан 1, регулируется натяжением пружины 2. Натяжение устанавливается гайкой 4 и фиксируется контргайкой 3. Плотность клапана в закрытом положении обеспечивается резиновым кольцом 6, прижатым к кольцу 5, изготовленному из нержавеющей стали и прикрепленному к корпусу клапана. На турбине устанавливают от двух до четырех клапанов. [c.57]

В кольцевых пластинчатых клапанах применяются кольцевые пружины прямоугольного сечения и точечные (местные) пружины круглого сечения. Для изготовления клапанных пружин применяется проволока из хромоникелевой стали марки 50ХФА по ГОСТу 2052-53. [c.410]

Для изготовления клапанных пружин рекомендуется также сталь 50ХФА по ГОСТу 4543—48. Навивка пружин из этой стали производится в холодном состоянии в отожженном виде, после чего производится термообработка. Режим термообработки закалка в масле при 860°, отпуск при 450°. [c.186]

Режим термообработки закалка в масле при 860°, отпуск при 450°. [c.186]

Низкое качество ремонта объясняется отсутствием необходимого технологического оборудования, недостаточным ассортиментом материалов, используемых для изготовления запчастей, нехваткой квалифицированного персонала. Повышение эффективности ремонтных служб достигается совершенствованием организации и технологии ремонтных работ. К числу технических мероприятий, повышающих экономические показатели ремонта, относятся использование прогрессивных методов ремонта и восстановления деталей и механизация ремонтных работ. Механизация позволяет повысить производительность труда при единичном и мелкосерийном производстве (а таким и является ремонтное производство) путем применения определенных приспособлений. К числу наиболее часто применяемых относятся следующие приспособления 1) передвижные механизмы для погрузо-разгрузоч-ных работ 2) универсальные стенды с быстродействующими пневматическими зажимами — для ремонта арматуры 3) универсальный гидропресс — для опрессовки арматуры 4) стенды для испытания пружин предохранительных клапанов на статическое сжатие 5) притирочные станки для притирки уплотнительных поверхностей арматуры 6) стенды для разборки-сборки поршневой группы компрессорного оборудования 7) стенды для разборки роторов центробежных насосов 8) гидропресс для запрессовкн-выпрессовки втулок 9) стенд для испытания прямоточных клапанов 10) манипуляторы-вращатели для наплавки цилиндрических деталей 11) универсальные штампы для изготовления клапанных пластин 12) пневматические и электрические гайковерты 13) гидравлические приспособления для разжима фланцевых соединений трубопроводов 14) передвижные установки для термообработки сварных швов 15) пресс с набором матриц и пуансонов для изготовления прокладок. [c.146]

[c.146]

Клапанные пружины изготовляют из пружинной стали 50ХФА или 65С2ВА. Изготовление производится путем холодной навивки предварительно отожженной проволоки. Навитые пружины подвергают предварительной термической обработке (нормализации) и окончательной [c.357]

Сталь марок 20ХГС и ЗОХГС применяется для изготовления высоконапряженных крепежных деталей, работающих при температуре до 400° С, клапанных пружин компрессоров, валиков, осей, кулачков соединительных муфт п зубчатых колес буровых установок, роликов втулочно-роликовых цепей, штропов элеваторов, хомутов вертлюгов и других деталей нефтезаводского и нефтепромыслового оборудования. Ниже показана зависимость предела выносливости закаленной стали марки ЗОХГС от температуры отпуска. [c.54]

Сталь марок 20ХГС и ЗОХГС применяется для изготовления вы-сокопапряженных крепежных деталей, работающих при температуре до 400° С, клапанных пружин компрессоров, валиков, осей, кулачков соединительных муфт и зубчатых колес буровых установок, роликов втулочно-роликовых цепей, штропов элеваторов, хомутов вертлюгов и других деталей нефтезаводского и нефтепромыслового оборудования. [c.62]

[c.62]

В рассматриваемом клапане пружины могут быть цилиндрическими из стальной проволоки, по нескольку штук на кольцевую пластину. При этом пластина будет прижиматься к седлу недостаточно равномерно. Для обеспечения равномерного воздействия на пластииу иногда применяют кольцевые пружины, изготовленные из стальной полосы (фиг. 72, 5). [c.154]

Всасывающий клапан беспружинный, инерционный. Он расположен в днище поршня прямоточного компрессора. Нагнетательный клапан пружинный. Выемки для пружины находятся вне замкнутого объема цилиндра. Пружины клапана 8 спиральные,по одной на каждую пластину 3. Розетки обоих клапанов / и 7 имеют отверстия для пара, расположенные по окружностям между пластинами. Во избежание прилипания и присасывания пластин к ограничителям подъема в канавках под пружинами просверлены небольшие отверстия. Розетки, одновременпоограничивая подъем пластин, направляют их выступами, центрируя по уплотнительным пояскам седел 2 и 6. В непрямоточных компрессорах пластинчатые клапаны как всасывающие, так и нагнетательные пружинные. В зависимости от диаметра эти клапаны изготовляют 1, 2, 3, 4, 5 и 6-пластипчатыми. При необходимости большого количества пластин в общую плиту встраивают несколько клапанов (групповой клапан). Последнее объясняется технологическими трудностями изготовления пластин (диаметром более 300 мм) с плотным прилеганием по большому периметру, а также возрастанием веса пружины из за резкого увеличения диаметра проволоки. Ширина пластин клапанов колеблется в современных конструкциях от 8 до 15 мм при их толщине от 1,0 до 2,0 Л(Л(. Ширина уплотнительных буртиков седел клапанов принимается 1—2 мм в зависимости от диаметра пластин. Перекрытие буртиков пластинами в современных конструкциях от 0,5до1,0жл( на сторону. В конструкциях компрессоров с кольцевыми [c.285]

В непрямоточных компрессорах пластинчатые клапаны как всасывающие, так и нагнетательные пружинные. В зависимости от диаметра эти клапаны изготовляют 1, 2, 3, 4, 5 и 6-пластипчатыми. При необходимости большого количества пластин в общую плиту встраивают несколько клапанов (групповой клапан). Последнее объясняется технологическими трудностями изготовления пластин (диаметром более 300 мм) с плотным прилеганием по большому периметру, а также возрастанием веса пружины из за резкого увеличения диаметра проволоки. Ширина пластин клапанов колеблется в современных конструкциях от 8 до 15 мм при их толщине от 1,0 до 2,0 Л(Л(. Ширина уплотнительных буртиков седел клапанов принимается 1—2 мм в зависимости от диаметра пластин. Перекрытие буртиков пластинами в современных конструкциях от 0,5до1,0жл( на сторону. В конструкциях компрессоров с кольцевыми [c.285]

Материалы, применяемые для клапанов и их приводов. Поршеньки, разгружающие клапаны, уплотняют мягкими уплотнителями, например кожаными манжетами, подвижными и неподвижными. В табл. У1-11 приведены материалы, применяемые для изготовления механизма приводов клапанов, а в табл. У1-12 — материалы, применяемые для изготовления клапанов детандеров. Пружины для клапанов применяют винтовые цилиндрические из проволоки круглого или прямоугольного сечения. Могут быть приняты следующие допускаемые напряжения для стальных пружин [г] [c.311]

В табл. У1-11 приведены материалы, применяемые для изготовления механизма приводов клапанов, а в табл. У1-12 — материалы, применяемые для изготовления клапанов детандеров. Пружины для клапанов применяют винтовые цилиндрические из проволоки круглого или прямоугольного сечения. Могут быть приняты следующие допускаемые напряжения для стальных пружин [г] [c.311]

Клапанные пружины изготовляют из пружинной стали 50ХФА. Заменителем может служить сталь 60С2. Изготовление производится путем холодной навивки предварительно отожженной проволоки. Навитые пружины подвергают предварительной термической обработке (нормализации) и окончательной термической обработке (закалка и последующий отпуск). Режим термической обработки для стали 50ХФА приведен в табл. VHI. 4. [c.347]

С учетом допусков на изготовление клапана различная интенсивность протекания релаксации пружин могла быть вызвана отклонением величины рабочих напряжений от номинального значения (+15 ). Вместе с тем, повышение требований к точности изготовления клапанов не давало П9л0жительных результатов. [c.125]

[c.125]

Материалом для изготовления пластин кольцевых клапанов служит главным образом хромистая и хромомарганцовокремнистая сталь окончательная обработка пластин производится притиркой (класс шероховатости не ниже десятого). Пластины ленточных и прямоточных клапанов изготовляют из пружинной углеродистой или нержавеющей стали, седла — из чугуна, качественных сталей и алюминиевых сплавов. [c.224]

Для снижения напряжений, возникающих в мембранах, С. М. Алтуховым [11 видоизменен перепускной клапан. В новой конструкции он нагружается давлением нагнетаемого ступенью газа, имеет пружину и рассчитан таким образом, что вне зависимости от давления нагнетания поддерживает заданную разность между давлениями масла и газа. В результате этого и изготовления мембран из нержавеющей стали Х15Н9Ю, упрочненной методом холодной нагартовки, долговечность мембран возросла во много раз — за 1660 ч работы (4 10 циклов) ни одна из П1ести мембран, проходивших параллельные испытания, не была разрушена. [c.662]

[c.662]

Все многолитражные баллоны снабжены однотипны. вентилем ВБ-1, являющимся запорным приспособлением при наполнении, хранении и расходовании сжиженного газа, он рассчитан на то л е рабочее давление, что и баллоны. Вентиль баллонный (рнс. 132) состоит из корпуса 9, клапана 2, прил имной гайки 7, шпинделя 6, маховика 2, пружины 10, заглушки И, мембраны 8, шайбы 5, гайки 4 и прокладок 1 и 12. Изготовленная из фосфористой бронзы или нерлоткрытом клапане 2. Герметичность вентиля в закрытом полол[c.239]

Сталь марки 3X13 служит для изготовления пружин предохранительных клапанов н уплотнительных колец арматуры. [c.62]

Х16Н7М2Ю — для изготовления дисков распыливающих сушилок при сушке двойного уперфосфата, клапанных пластин в компрессорах конвертированного газа, плунжеров и пружин карбонатных насосов. Рекомендуется для сварных конструкций [c.65]

Клапан автомобильный 3D модель

Для работы четырехтактного двигателя внутреннего сгорания требуется чётко функционирующая система газораспределения, в которую входят различные механические детали одними из которых являются впускные и выпускные тарельчатые клапаны.

Чтобы цилиндры двигателей внутреннего сгорания более эффективно наполнялись топливной смесью, тарелки впускных клапанов имеют больший диаметр, чем тарелки клапанов выпускных.

Наименование

Клапан 3D модель

Формат файла

*.dwg

Файл архива

*.rar

Размер файла

140 кб

В процессе функционирования любого двигателя внутреннего сгорания, именно через клапаны происходит поступление и возврат газов. Это происходит через специальные каналы, которые должны быть открыты в одних определенных фазах работы ДВС и перекрыты в других. При этом им надлежит быть не просто перекрытыми, а перекрытыми очень плотно и надежно, чтобы гарантированно предотвратить проникновение газов, находящихся под большим давлением.

Следует особо отметить, что клапаны всех современных двигателей внутреннего сгорания при их работе постоянно испытывают на себе воздействия высоких температур и немалого давления. Для того чтобы они могли успешно выдерживать эти негативные воздействия, для их изготовления используются специальные сплавы. В некоторых случаях для того, чтобы обеспечить наилучшее охлаждение клапанов современных ДВС, они выполняются не монолитными, а полыми. Имеющиеся в них полости заполняются солями натрия, температура плавления которых составляет

Для того чтобы они могли успешно выдерживать эти негативные воздействия, для их изготовления используются специальные сплавы. В некоторых случаях для того, чтобы обеспечить наилучшее охлаждение клапанов современных ДВС, они выполняются не монолитными, а полыми. Имеющиеся в них полости заполняются солями натрия, температура плавления которых составляет 97°С. Таким образом, при работе двигателя внутреннего сгорания эти соли находятся в жидком состоянии, что серьезно способствует отводу тепла от головок клапанов к их стержням и направляющим втулкам.

Конструкция практически всех клапанов, используемых в современных двигателях внутреннего сгорания, практически идентична. Они состоят из тарелок определенного диаметра, которые с одной стороны соединены со штоками. Со стороны соединения края клапанов тщательно зашлифовываются, причем чаще всего под углом 45°. В те моменты, когда клапаны закрыты, они примыкают своими фасками к так называемым седлам, которые также очень тщательно отшлифованы.

То, насколько хорошо это сделано, в решающей мере влияет на обеспечение газопроницаемости всего соединения в целом. Шлифовка, как самих клапанов, так и седел осуществляется при помощи специальных приспособлений. В некоторых случаях для притирки фасок к седлам используется очень мелкий абразив.

Следует особо отметить, что при работе двигателей внутреннего сгорания особо серьезное температурное и механическое воздействие оказывается именно на седла клапанов. Ударно-переменные нагрузки они испытывают при температурах от 700°С до 1000°С. По этой причине требования, которые предъявляются к материалу изготовления седел клапанов, весьма высоки. Он должен гарантированно выдерживать без деформации высокие температуры, быть устойчивым к газовой эрозии, ползучести и коррозии, обладать небольшим коэффициентом линейного расширения и хорошей теплопроводностью.

Для изготовления клапанов головок цилиндров используют различные материалы.

Торцы стержней выпускных клапанов чаще всего изготавливаются из стали 40ХН, а для производства головок вместе со стержнями в большинстве случаев применяется сталь 4Х14Н14В2М. Далее клапан подвергают закалке и отпуску до рабочей твердости головки

Далее клапан подвергают закалке и отпуску до рабочей твердости головки HRC 25–30 и торца стержня HRC 50–57.

Впускной клапан изготавливается из стали 4Х10СМ2, и далее термически обрабатывается до необходимой твердости в пределах HRC 35–40, а его торец доводится до твердости HRC 50–57, на глубину 2–3 мм.

Перед тем как клапаны и остальные детали газораспределительной системы автомобиля можно будет запустить в производство, их разрабатывают с применением компьютерных программ позволяющих визуально оценить их будущее состояние по 3D моделям, а так же произвести необходимые расчёты.

| Ст0 | Для второстепенных элементов конструкций и неответственных деталей: настилов, арматуры, подкладки, шайб, перил, кожухов, обшивки и др. | |

| ВСт2кп | Неответственные детали повышенной пластичности, малонагруженные элементы сварных конструкций, работающие при постоянных нагрузках и положительных температурах..jpg) | |

| ВСт2пс | ВСт2сп | Неответственные детали, требующие повышенной пластичности или глубокой вытяжки, малонагруженные элементы сварных конструкций,работающие при постоянных нагрузках и положительных температурах. |

| ВСт2сп | ВСт2пс | Неответственные детали, требующие повышенной пластичности или глубокой вытяжки, малонагруженные элементы сварных конструкций,работающие при постоянных нагрузках и положительных температурах. |

| ВСт3кп | ВСт3пс | Для второстепенных и малонагруженных элементов сварных и несварных конструкций, работающих в интервале температур от -10 до 400°С. |

| ВСт3пс | ВСт3сп | Несущие и ненесущие элементы сварных и несварных конструкций и деталей, работающих при положительных температурах.Фасонный и листовой прокат (5-й категории)толщиной до 10 мм для несущих элементов сварных конструкций, работающих при переменных нагрузках в интервале от -40 до +425°С.%20DOKURO.jpg) Прокат от 10 до 25 мм — для несущих элементов сварных конструкций, работающих при температуре от -40 до +425°С при условии поставки с гарантируемой свариваемостью. Прокат от 10 до 25 мм — для несущих элементов сварных конструкций, работающих при температуре от -40 до +425°С при условии поставки с гарантируемой свариваемостью. |

| ВСт3сп | ВСт3пс | Несущие элементы сварных и несварных конструкций и деталей, работающих при положительных температурах.Фасонный и листовой прокат (5-й категории) — для несущих элементов сварных конструкций, работающих при переменных нагрузках:при толщине проката до 25 мм в интервале температур от -40 до +425°С; при толщине проката свыше 25 мм в интервале от -40 до +425°С при условии поставки с гарантируемой свариваемостью. |

| ВСт3Гпс | ВСт3пс, 18Гпс | Фасонный и листовой прокат толщиной от 10 до 36 мм для несущих элементов сварных конструкций, работающих при переменных нагрузках при температуре от -40 до +425°С; и для ненесущих элементов сварных конструкций, работающих при переменных нагрузках при температуре от -40 до +425°С при гарантируемой свариваемости. |

| ВСт4кп | Сварные, клепаные и болтовые конструкции повышенной прочности в виде сортового, фасонного и листового проката, а также для малонагруженных деталей. | |

| ВСт4пс | ВСт4сп | Сварные, клепаные и болтовые конструкции повышенной прочности в виде сортового, фасонного и листового проката, а также для малонагруженных деталей типа валов, осей, втулок и др. |

| ВСт5пс | Детали клепаных конструкций, болты, гайки, ручки, тяги, втулки, ходовые валики, клинья, цапфы, рычаги, упоры, штыри, пальцы, стержни, звездочки, трубчатые решетки, фланцы и другие детали, работающие в интервале температур от 0 до +425°С; поковки сечением до 800 мм. | |

| ВСт5сп | Ст6сп, ВСт4сп | Детали клепаных конструкций, болты, гайки, ручки, тяги, втулки, ходовые валики, клинья, цапфы, рычаги, упоры, штыри, пальцы, стержни, звездочки, трубчатые решетки, фланцы и другие детали, работающие в интервале температур от 0 до +425°С; поковки сечением до 800 мм. |

| ВСт6пс | Для деталей повышенной прочности: осей, валов, пальцев поршней и т. д. | |

| ВСт6сп | ВСт5сп | Для деталей повышенной прочности: осей, валов, пальцев поршней и других деталей в термообработанном состоянии, а также для стержневой арматуры периодического профиля. |

| Ст05кп | Неответственные детали, изготавливаемые методом холодной штамповки и высадки. | |

| Ст08 | Ст 10 | Детали, к которым предъявляются требования высокой пластичности: шайбы, патрубки, прокладки и другие неответственные детали, работающие в интервале температур от -40 до 450°С. |

| Ст08(кп,пс) | Ст 08 | Для прокладок, шайб, вилок, труб, а также деталей, подвергаемых химико-термической обработке, -втулок, проушин, тяг. |

| Ст10 | Ст08,15,08кп | Детали,работающие в интервале температур от -40 до 450°С, к которым предъявляются требования высокой пластичности. После ХТО — детали с высокой поверхностной твердостью при невысокой прочности сердцевины. После ХТО — детали с высокой поверхностной твердостью при невысокой прочности сердцевины. |

| Ст10(кп,пс) | Ст08кп,15кп,10 | Детали,работающие в интервале температур до 450°С, к которым предъявляются требования высокой пластичности, а также втулки, ушки, шайбы, винты и другие детали после ХТО, к которым предъявляются требования высокой поверхностной твердости и износостойкости при невысокой прочности сердцевины. |

| Ст15 | Ст10,20 | Болты, винты, крюки и другие детали, к которым предъявляются требования высокой пластичности и работающие в интервале температур от -40 до 450°С; после ХТО — рычаги, кулачки, гайки и другие детали,к которым предъявляются требования высокой поверхностной твердости и невысокой прочности сердцевины. |

| Ст15(кп,пс) | Ст10кп,20кп | Элементы трубных соединений, штуцера, вилки и другие детали котлотурбостроения, работающие при температуре от -40 до 425°С. После цементации и цианирования — детали, от которых требуется высокая твердость поверхности и невысокая прочность сердцевины (крепежные детали, оси, рычаги и другие детали). |

| Ст18кп | Для сварных строительных конструкций в виде листов различной толщины и фасонных профилей. | |

| Ст20(20А) | Ст15,25 | После нормализации или без термообработки — крюки кранов, муфты, вкладыши подшипников и другие детали,работающие при температуре от -40 до 425°С под давлением, после ХТО — шестерни, червяки и другие детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины. |

| Ст20(кп,пс) | Ст15кп | После нормализации или без термообработки — патрубки, штуцера, вилки, болты, фланцы, корпуса аппаратов и другие детали из кипящей стали, работающие от -20 до 425°С;после цементации и цианирования — детали, от которых требуется высокая твердость поверхности и невысокая прочность сердцевины (крепежные детали, оси, пальцы, звездочки и другие). |

| Ст25 | Ст20, 30 | Оси, валы, соединительные муфты, собачки, рычаги, вилки, шайбы, валики, болты, фланцы, тройники, крепежные детали и другие неответственные детали;после ХТО — винты, втулки, собачки и другие детали, к которым предъявляются требования высокой поверхностной твердости и износостойкости при невысокой прочности сердцевины. |

| Ст30 | Ст25, 35 | Тяги, серьги, траверсы, рычаги, валы, звездочки, шпиндели, цилиндры прессов, соединительные муфты и другие детали невысокой прочности. |

| Ст35 | Ст30,40,35Г | Детали невысокой прочности, испытывающие небольшие напряжения:оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, тяги, ободы, траверсы, валы, бандажи, диски и другие детали. |

| Ст40 | Ст35, 45, 40Г | После улучшения — коленчатые валы, шатуны, зубчатые венцы, маховики, зубчатые колеса, болты, оси и др. детали;после поверхностного упрочнения с нагревом ТВЧ — детали средних размеров, к которым предъявляются требования высокой поверхностной твердости и износостойкости при малой деформации (длинные валы, ходовые валики, зубчатые колеса). |

| Ст45 | Ст40Х, 50, 50Г2 | Вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность..jpg) |

| Ст50 | Ст45, 50Г, 50Г2, 55 | После нормализации с отпуском и закалки с отпуском — зубчатые колеса, прокатные валки, штоки, тяжелонагруженные валы, оси, бандажи, малонагруженные пружины и рессоры, лемехи, пальцы звеньев гусениц, муфты сцепления коробок передач, корпуса форсунок и другие детали, работающие на трение. |

| Ст55 | Ст50, 60, 50Г | После нормализации с отпуском и закалки с отпуском — зубчатые колеса, прокатные валки, штоки, тяжелонагруженные валы, оси, бандажи, малонагруженные пружины и рессоры, лемехи, пальцы звеньев гусениц, муфты сцепления коробок передач, корпуса форсунок и другие детали, работающие на трение. |