Как сделать шиномонтажный станок: материалы и инструменты

О чем речь? Сделать шиномонтажный станок под силу практически любому автовладельцу, если у него есть минимальные слесарные и сварные навыки. Такой инструмент может понадобиться при большом домашнем автопарке или просто при желании заниматься обслуживанием своего авто самостоятельно.

Какие бывают? Можно сделать шиномонтажный станок из подручных средств, буквально на коленке, но такой вариант подойдет только для экстренных ситуаций на трассе, вдали от населенных пунктов. Делая станок в свою мастерскую, важно подойти к процессу основательно.

В этой статье:

- Шиномонтажный станок из подручных средств на дороге

- Как сделать шиномонтажный станок

- Работа на самодельном шиномонтажном станке

- Рекомендации по созданию шиномонтажного станка

Шиномонтажный станок из подручных средств на дороге

Смонтировать простейшее шиномонтажное оборудование можно самостоятельно прямо на автотрассе.

Дальнейшие действия по ремонту колеса выполняются в следующем порядке:

- Колесо снимается, очищается и кладется на землю ниппелем вверх.

- Производится выпуск воздуха.

- В отверстие диска продевается конец троса, вплотную к ободу устанавливается домкрат.

- Другим концом буксировочный трос накидывается на кронштейн домкрата, оба конца связываются друг с другом.

- Вращением рукояти домкрата трос тянется вверх таким образом, чтобы диск постепенно отделялся от шины книзу.

- При наличии в колесе камеры, нуждающейся в замене или ремонте, боковая поверхность шины поднимается на обод около штуцера, затем штуцер вталкивается внутрь, пока не появится возможность вынуть камеру из шины.

- Отсоединяется ниппель, из камеры откачивается воздух.

- Отремонтированная или новая камера размещается под шиной, предварительно в отверстие вставляется штуцер.

- В установленную без ниппеля камеру закачивается немного воздуха.

- Выполняется забортовка, в штуцер устанавливается ниппель, камера окончательно накачивается, готовое колесо устанавливается на место.

Несмотря на кажущуюся простоту этих операций, выполнить их неподготовленному человеку будет весьма сложно. Неприятностей может добавить плохая погода. Как результат, высокого качества работ добиться не получится.

Рациональнее в таких ситуациях пользоваться специальным механизированным аппаратом для шиномонтажа.

Как сделать шиномонтажный станок

Перед началом последовательного конструирования самодельного аппарата для шиномонтажных работ нужно обзавестись требуемым для этого инструментарием и материалами.

Набор инструментов и сварочное оборудование

Инструменты и оборудование необходимо подготовить в первую очередь. Качественный сварочный аппарат позволит изготовить максимально прочный шиномонтажный станок, пригодный для эксплуатации в течение долгого времени.

Качественный сварочный аппарат позволит изготовить максимально прочный шиномонтажный станок, пригодный для эксплуатации в течение долгого времени.

Лакокрасочные материалы для металлических поверхностей

Дополнительно могут потребоваться специальная краска и лак для нанесения на металл. И хотя в данном случае приобретать эти материалы необязательно, их использование сможет значительно улучшить внешний вид станка и обеспечить будущему оборудованию надежную защиту от коррозии.

Когда все необходимое имеется в наличии, можно начинать готовить основные конструкционные элементы к сборке. Перечислим их ниже.

Рама

Это основа шиномонтажного аппарата. Для изготовления рамы нужны 3 металлических профиля прямоугольного сечения. Их необходимо будет соединить друг с другом при помощи сварочного аппарата. Предпочтение следует отдавать профилям из прочной нержавеющей стали, которая не подвергается влиянию коррозии. Чтобы станок был более устойчив, желательно снабдить раму заранее приобретенными строительными уголками.

Чтобы станок был более устойчив, желательно снабдить раму заранее приобретенными строительными уголками.

Труба

Необходима для фиксации специальной рукояти. Высокие эксплуатационные качества трубы призваны обеспечить максимально удобное использование шиномонтажного станка. Этот элемент конструкции, в частности, выполняет роль рычага, существенно облегчающего процесс замены шин. Рекомендуется применять трубу круглого сечения длиной 50-55 см.

Стояк

Является дополнительным элементом конструкции, предназначенным для монтажа колесного диска на станок. Выполняется из металла и крепится на раму путем сварки. Стояк должен быть достаточно прочным, чтобы выдерживать значительную нагрузку при работе.

Кроме того, потребуется заранее приготовить изношенную ступицу нужного диаметра. Подойдет также использованный фланец. А дополнительно подготовленные металлические трубы круглого сечения помогут при монтаже выполнять отбивку.

Нужно иметь в виду, что все требуемые конструктивные составляющие должны выдерживать высокую динамическую и статическую нагрузку, которая будет возникать в процессе работы. Иначе станок выйдет из строя уже при первой эксплуатации. Выбирать элементы будущего аппарата следует именно из соображения прочности и надежности.

Но перед непосредственным выбором комплектующих рекомендуется составить схему оборудования, по которой будет осуществляться заказ. Чертеж должен содержать достаточную информацию для подбора элементов. Желательно показать эту схему квалифицированному менеджеру магазина или специалисту прокатного цеха, чтобы он порекомендовал наиболее оптимальные варианты изделий.

Монтаж станка следует начинать только при наличии подробного чертежа оборудования с размерами элементов и всеми необходимыми параметрами. Приобретать недостающие детали уже в процессе сборки крайне не рекомендуется.

Допустим, все приведенные требования и рекомендации выполнены. Можно приступать непосредственно к самостоятельной сборке оборудования. Практика показала, что выполнение этой работы своими руками не представляет особенных трудностей. Важно лишь придерживаться строгой последовательности действий, опираясь на сборочный чертеж. Приведем этот алгоритм ниже.

Можно приступать непосредственно к самостоятельной сборке оборудования. Практика показала, что выполнение этой работы своими руками не представляет особенных трудностей. Важно лишь придерживаться строгой последовательности действий, опираясь на сборочный чертеж. Приведем этот алгоритм ниже.

Каркас собирается из заранее подготовленных металлических профилей. Два из них должны иметь длину по 60 см, а третий — 90 см. При необходимости профили обрезаются до нужной длины.

Подготовленные профили привариваются таким образом, чтобы получилась Н-образная рама. Полученную конструкцию нужно измерить по ширине с помощью ручной рулетки. Измеренное значение берется за основу для изготовления ещё двух профилей, которые будут приварены по центру конструкции для ее усиления. Далее примерно в 30 сантиметрах от одной из длинных сторон рамы строго вертикально приваривается отрезок трубы круглого сечения. Для большей точности операций можно воспользоваться строительным уровнем.

Это обеспечит дополнительную жесткость и устойчивость. В роли органов разбортовки колес будут выступать изначально подготовленные фланец или ступица. Один из этих элементов следует приварить к раме примерно на уровне пояса человека, который будет работать на этом станке.

Данный элемент устанавливается на 20-25 см ниже фланца (ступицы). Затем в пластине просверливаются несколько отверстий.

- Подготовка профилей для каркасной рамы

Каркас собирается из заранее подготовленных металлических профилей. Два из них должны иметь длину по 60 см, а третий — 90 см. При необходимости профили обрезаются до нужной длины.

- Сборка каркаса

Подготовленные профили привариваются таким образом, чтобы получилась Н-образная рама. Полученную конструкцию нужно измерить по ширине с помощью ручной рулетки. Измеренное значение берется за основу для изготовления ещё двух профилей, которые будут приварены по центру конструкции для ее усиления.

- Приваривание металлических угловых элементов к вертикальной трубе

Это обеспечит дополнительную жесткость и устойчивость. В роли органов разбортовки колес будут выступать изначально подготовленные фланец или ступица. Один из этих элементов следует приварить к раме примерно на уровне пояса человека, который будет работать на этом станке.

- Приваривание утолщенной пластины

Данный элемент устанавливается на 20-25 см ниже фланца (ступицы). Затем в пластине просверливаются несколько отверстий.

- Сборка рычажной конструкции

На роль рычага хорошо подойдет металлическая труба длиной 50-55 см. Можно взять, например, достаточно длинный отрезок профиля круглого сечения.

Товары из категории

Станок шиномонтажный грузовой TECO 58А

- Напряжение питания, В 220-380В, 3 фазы, 50 Гц

- Электродвигатель 1,9-2,5 кВт (2,5-3,35 л/с)

2 508 000 ₽

В кредит от 83 600/мес

Мойка для колес Wulkan 300H

- Диаметр колеса 560 — 800 мм

- Ширина колеса, мм 135 — 305 мм

613 737 ₽

В кредит от 20 458/мес

Перейти в каталогРабота на самодельном шиномонтажном станке

Снятие покрышки

Приведем последовательность операций для демонтажа шины на самодельном станке.

Сперва необходимо осмотреть колесо на предмет наличия повреждений на поверхности шины и диска, предварительно установив колесо на шайбу или специальную площадку. Затем выполняется разбортовка в следующем порядке:

- укладка колеса под рычаг на опорную раму;

- удлинение рычага;

- приведение лапы рычага к стыку между шиной и диском;

- нажатие на рычаг.

Те же самые действия необходимо повторить по всей окружности обода. Результатом операций должна стать полностью отделенная от диска внешняя сторона шины.

Далее алгоритм повторяется для внутренней поверхности колеса.

Для того чтобы снять покрышку полностью, необходимо установить колесо на фланец вертикальной стойки. Работа выполняется обычной монтировкой подходящей длины.

Установка шины

При монтаже нужно иметь в виду ряд важных моментов:

- Необходимо исключить появление любых нарушений геометрии обода

Это особенно важно для бескамерных шин. Небольшие повреждения на штампованном диске устраняются с помощью молотка. Если же обнаружены крупные дефекты, диск придется менять на новый. Литые изделия по причине хрупкого металла и вовсе не подлежат рихтовке и при появлении любых повреждений требуют замены.

Небольшие повреждения на штампованном диске устраняются с помощью молотка. Если же обнаружены крупные дефекты, диск придется менять на новый. Литые изделия по причине хрупкого металла и вовсе не подлежат рихтовке и при появлении любых повреждений требуют замены.

- Для снижения трения шины о металлические поверхности следует использовать специальную смазку

В качестве таковой подойдет литол или обычный мыльный раствор. Смазка тонким слоем наносится на внутренний край шины. При этом она никак не нарушит герметичность колеса и не понизит его характеристики.

- Щели между покрышкой и диском нужно устранять

В противном случае это может привести к утечке воздуха. Данная проблема особенно актуальна для бескамерных шин. Устранение щелей выполняется путем последовательного простукивания тяжелым молотком по ребру покрышки в процессе накачивания колеса на шиномонтажном станке. Иногда для этих целей используют специальные уплотнители и гели, имеющиеся в ассортименте практически всех автомагазинов.

Рекомендации по созданию шиномонтажного станка

Приведенными ниже советами рекомендуют пользоваться специалисты по шиномонтажу.

- Для изготовления рычага подойдет обычная металлическая труба круглого сечения. Понадобится отрезок трубы длиной 50 см. Дополнительно рекомендуется изготовить наконечники — они делаются из прутка толщиной 20 мм с помощью углошлифовальной машинки («болгарки»). Как уже говорилось, длина рычага выбирается в зависимости от наличия свободного места в гараже. Работая с коротким рычагом в стесненных условиях, придется прикладывать больше усилий, нежели при работе с длинным.

- Угол между наконечником и рычагом следует делать небольшим для максимально простой установки шины на станке. С другой стороны, этот угол не должен быть слишком маленьким, иначе рычаг в процессе забортовки будет задевать диск и царапать его.

- Чем массивнее получится готовый станок, тем устойчивее и удобнее в эксплуатации он будет.

Дополнительную устойчивость обеспечит фиксация аппарата к полу. В случае деревянного пола для этого подойдут обычные саморезы по дереву. А под бетонное основание в качестве крепежа следует использовать анкерные болты. Они вставляются в предварительно проделанные в полу отверстия и затем затягиваются. Альтернативой могут послужить специальные дюбель-саморезы.

Дополнительную устойчивость обеспечит фиксация аппарата к полу. В случае деревянного пола для этого подойдут обычные саморезы по дереву. А под бетонное основание в качестве крепежа следует использовать анкерные болты. Они вставляются в предварительно проделанные в полу отверстия и затем затягиваются. Альтернативой могут послужить специальные дюбель-саморезы. - Во избежание возможной порчи колеса наконечник рычага, посадочное место под шину и обод диска рекомендуется перед работой смазать концентрированным мыльным раствором. Само же колесо следует очистить от загрязнений.

- Отверстия диска могут не совпадать с отверстиями установленной на станке ступицы. В таких случаях сооружается переходник, позволяющий работать с колесами разных диаметров и схем крепежа.

Итак, в этой небольшой статье мы рассказали, как сделать шиномонтажный станок своими руками. Это достаточно простая задача. Причем, аппарат можно сконструировать как в стационарном, так и в мобильном исполнении. На подготовку инструментов, приобретение материалов и саму сборку уйдет от силы пара выходных дней. Однако для открытия полноценной шиномонтажной мастерской лучше все же не тратить время на кустарное изготовление станка, а приобрести готовое профессиональное оборудование.

На подготовку инструментов, приобретение материалов и саму сборку уйдет от силы пара выходных дней. Однако для открытия полноценной шиномонтажной мастерской лучше все же не тратить время на кустарное изготовление станка, а приобрести готовое профессиональное оборудование.

Домашний шиномонтаж своими руками чертежи. Самодельный шиномонтажный станок для бортировки колес. Что нужно, чтобы собрать шиномонтажный станок дома

В этой статье мы рассмотрим как сделать шиномонтаж своими руками. Такой простой самодельный ручной шиномонтажный станок отлично подойдет для вашей домашней мастерской.

Как сделать шиномонтажный станок в домашних условиях?

Этот станок отличается самой простой конструкцией. На ступицу от «Жигулей» с помощью обычных болтов закрепляется колесо, при этом оно фиксируется надежно и без вращений.Основание аппарата – 900х600 мм. Стойка должна иметь высоту, соответствующую росту человека. Над колесом труба выступает на 300 мм.

Станок нужно привинчивать к полу, используя большие саморезы. В противном случае он будет ездить по полу, из-за чего придется придерживать ногой.

В случае смазывания мылом мантажки и резины все можно снять в легкий способ. Если не хотите царапин на диске во время отбивания бортов, положите на пол коврик.

При точной работе диск царапать не будет. Царапины могут появиться лишь при разувании. Чтобы этого не допустить, на рабочую поверхность инструмента одевается шланг из резины с нужным размером, и смазывается мылом. Другой вариант – разувание диска с изнаночной стороны. Это более сложный способ, для широкого диска он не сработает, но в некоторых случаях подходит.

Штампованный диск можем разувать и обувать без опаски. Он отличается отогнутым бортиком, по которому инструмент идет и не касается диска в других местах.

Станок можно делать под разбортовки разных видов, в частности – универсальный. Когда изготовляются переходники со шпильками для разных дисков.

В моем случае подходят диски 4х98 и 4х100. Вопрос балансировки решаю в отдельном порядке на станции техобслуживания, это более дешевый вариант, чем если делать всю беребортовку.

Для наконечников использовал выточенный прут 20 мм. Прут зажал в тисы и с помощью зачистного круга добивался нужной формы, после чего взял лепестковый круг, зашлифовал и приварил к трубе.

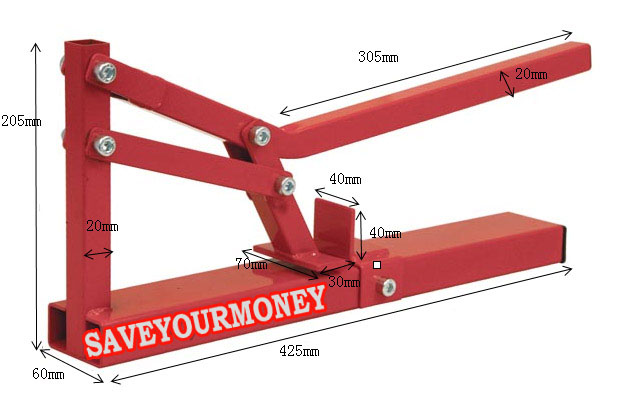

На фото показано, какие размеры имеет устройство для забортовки.

Важно! Угол «А» в итоге должен быть боле острым, чем угол, который получился в моем случае. С более острым углом резина легче заправляется обратно. Однако не переусердствуйте – нужно, чтобы между трубой инструмента и диском оставалось место, чтоб не касалось обода. Рекомендуется, чтобы этот конец инструмента был несколько меньше, так как в таком виде он удобнее в работе. Для выточенных стержней использован прут, 20 мм.

Создав такой станок, вы сможете своими силами, удобно, и с экономией заниматься перебортировкой и ремонтом.

На видео рассмотрен принцип работы аналогичного самодельного станка.

Проблема с колесами возникает, пусть и не каждый день, но всегда неожиданно и не к месту. Выполнить шиномонтаж самостоятельно, без специальных приспособлений затруднительно, даже для опытных автомобилистов, не говоря уже про новичков. Для такого рода операций, помимо специальных навыков и знаний, понадобится немалая физическая сила, ну, или как минимум толковый помощник. Не все могут похвалиться атлетическими физическими данными, и не всегда хватает опыта, а может, просто банально не хватает времени на такого рода занятия.

Конечно, проще всего обратиться к специалистам, занимающимся такими проблемами. Но в результате теряется не только время, которое можно потратить с куда большей пользой, но и деньги, что тоже малоприятно. Наилучший выход из такого положения – это иметь дома станок для шиномонтажа. Такое приспособление позволит сэкономить материальные средства, время ожидания своей очереди на шиномонтаже, а также, в случае чего, вы сможете помочь друзьям и знакомым, оказавшимся в подобной ситуации.

Профессиональный станок такого типа – непозволительная роскошь для рядового автомобилиста, но выход есть – можно собрать такое устройство своими руками.

Необходимые материалы

Чтобы сделать шиномонтажный станок своими руками, нам понадобится шесть метров стальной профильной трубы 25х50 мм, метр круглой стальной трубы диаметром не больше внутреннего диаметра диска монтируемого колеса и лапка для отбивки резины от диска. Роль лапки может выполнять металлическая пластина, приваренная к профилю и выгнутая под необходимым углом.

Чтобы не поцарапать диск при отбивке, желательно на лапку надеть мягкую насадку. Также нам понадобится кусок металла 7 на 7 см, толщиной не менее 5 мм, а также болт с гайкой и хомут по диаметру круглой стальной трубы. Из инструментов нам понадобится: сварочный аппарат и защитная маска, угловая шлифовальная машина (болгарка) и защитные очки, электродрель и сверло под диаметр болта, 2 ключа на болт с гайкой, ключ на хомут и рулетка.

Также желательно использовать магнитный угольник, это облегчит процесс сваривания рамы, а также позволит выдержать все углы под 90 градусов.

Самодельный шиномонтажный станок по чертежам

Перед тем как приступить к работе, изучите чертежи будущего шиномонтажного станка (на фото).

Приступая к работе, позаботитесь о технике безопасности:

- Место работы должно быть просторно, хорошо проветриваемо, не захламлено;

- Электроинструмент должен быть исправен;

- Ничто не должно отвлекать вас во время работы;

- Соблюдайте правила техники безопасности при работе с болгаркой, электродрелью и сварочным аппаратом;

- Используйте защитные средства во время работы.

Сборка шиномонтажного станка

Собирать ручной шиномонтажный станок начнем с рамы. Для этого нам необходимо взять 3 куска профиля: 2 куска по 1 метру и 1 кусок 1,5 метра. Из этих кусков нам необходимо сварить Н-образную конструкцию, где труба 1,5 метра соединяет 2 другие трубы по 1 м.

Эта конструкция будет являться опорой всего нашего станка. На расстоянии 0,5 метра от края к среднему профилю перпендикулярно приваривается вертикальная стойка.

Для рычага, отбивающего покрышку, нам необходимо наварить на вертикальный стояк «ухо» — заранее подготовленную металлическую пластину 7 на 7 см с отверстием под болт, как показано на фото.

К «уху» с отверстием крепится с помощью болта и гайки кусок профильной трубы длиной 1,5 метра, который будет выступать рычагом в нашем станке. Предварительно с края рычага необходимо просверлить отверстия для его крепления к уху. На расстоянии 0,5 метра от вертикальной стойки на рычаг необходимо приварить лапку, которой, собственно говоря, и будет отбиваться покрышка для последующего разбортирования. Конструкция в сборе показана на фото:

Для разбортирования колеса необходимо подготовить специальное место на нашем станке. Для этого немного выше «уха» перпендикулярно вертикальной стойке необходимо приварить 2 куска профиля по 0,25 метра.

Эти куски следует приварить в одной плоскости, они и будут служить площадкой для разбортирования колеса. Чтобы не поцарапать диск при работе, необходимо профили, куда будет прилегать диск, обмотать мягким материалом.

Для фиксации колеса в процессе снятия покрышки используем заранее приготовленный хомут под диаметр вертикальной стойки. При фиксировании положите между колесом и хомутом ткань или другой мягкий материал, чтобы не повредить диск. Весь процесс разбортирования и бортирования колеса показан на видео:

Как вы смогли заметить, собрать шиномонтажный станок своими руками довольно просто, и это не требует особых навыков и чтения громадных чертежей. Все что от нас потребуется – немного материала и навыки работы со сварочным аппаратом, «болгаркой» и электродрелью. К тому же это не очень дорого в материальном плане, средства, потраченные на материал, вскоре окупят себя экономией на автосервисе.

Список неприятностей, которые поджидают водителей в пути, уверенно возглавляет пробитое колесо. И в этой ситуации перед автолюбителем становиться дилемма, выполнить шиномонтаж своими руками или же обратиться в техцентр, где есть весь необходимый инструмент и опытные мастера.

И в этой ситуации перед автолюбителем становиться дилемма, выполнить шиномонтаж своими руками или же обратиться в техцентр, где есть весь необходимый инструмент и опытные мастера.

В первом случае владелец транспортного средства может сэкономить. Да и ближайшее СТО может располагаться достаточно далеко или же принимать клиентов только по предварительной записи. Однако, чтобы правильно выполнить шиномонтаж самому необходимо иметь определенные навыки и инструмент.

Самостоятельное решение проблемы

Пробитое колесо не вызывает серьезных сложностей если имеется «запаска. В случае отсутствия таковой решить задачу помогут специальные лопатки, позволяющее сорвать автопокрышку с диска. Процедуру могут заметно упростить обычный буксировочный трос и автомобильный домкрат.

Приготовив указанный инструментарий, последовательно выполняем следующие действия.

- Демонтируем колесо и очищаем его от грязи.

- Размешаем его ниппелем вверх и спускаем воздух.

- Ставим домкрат максимально близко к ободу

колеса.

- Пропускаем трос сквозь отверстие диска.

- Накинув трос на кронштейн домкрата, соединяем его концы.

- Вращаем рукоять домкрата, контролируя, чтобы посадочное кольцо перемещалось вниз, а трос тянул вверх.

- Вынимаем камеру, приподняв боковину автопокрышки.

- Меняем камеру и размещаем её на своем месте, вставив штуцер в соответствующее отверстие изнутри.

- Выполняем забортовку, немного подкачав камеру.

- Устанавливаем колесо на автомобиль и накачиваем шину.

На бумаге все эти действия выглядят простыми. Но выполнить их весьма сложно, особенно если все происходит в полевых условиях, да еще и при плохой погоде. Качество же самодельного шиномонтажа всегда оставляет желать лучшего, и к этому нужно быть готовым.

Ручной шиномонтажный станок: инструкция по сборке

Устройство для быстрого бортирования колес называется станком. Схемы и чертежи подобных механизмов для шиномонтажа своими руками нетрудно отыскать в интернете. Там же можно найти подробное описание процесса их изготовления в кустарных условиях. Но стоит ли тратить на это время?

Там же можно найти подробное описание процесса их изготовления в кустарных условиях. Но стоит ли тратить на это время?

Ручной станок собственного производства является аналогом оборудования, применяемого в автосервисах. При таком равенстве функций он имеет свои преимущества, в числе которых, помимо экономии финансов, можно отметить:

- простоту конструкции и компактность;

- долговечность и ремонтопригодность;

- наличие ручного привода;

- легкую и быструю разборку механизма;

- отсутствие специальных условий обслуживания и хранения.

- независимость от автомастерской;

- оперативность ремонта даже в полевых условиях.

Необходимо упомянуть, что большинство чертежей станка для шиномонтажа, доступных в сети, предусмотрены для легковых транспортных средств. Однако для владельцев коммерческого автотранспорта в интернете также найдутся рекомендации, схемы и видео инструкции по изготовлению более мощных механизмов.

Конструктивные особенности

Рассматриваемый станок имеет множество вариантов исполнения. Мы же рассмотрим конструкцию классического механизма для шиномонтажа, которая состоит из следующих узлов и деталей.

Мы же рассмотрим конструкцию классического механизма для шиномонтажа, которая состоит из следующих узлов и деталей.

- Рама. Конструктивный элемент, являющийся основой для всего механизма, формируется из прямоугольного стального профиля, части которого соединяются посредством сварки. Специалисты советуют размещать металлические трубы параллельно, и укреплять конструкцию при помощи металлических уголков. Увеличить срок службы станка позволяет использование нержавеющей стали, или же, как минимум, окрашивание деталей рамы.

- Труба. Этот элемент станка необходим для последующего присоединения рукоятки. А потому он должен отличаться прочностью, поскольку будет выполнять роль рычага в процессе выполнения мероприятий по демонтажу автопокрышек.

- Стояк. Деталь конструкции, монтируемая на раме станка. Этот элемент необходим для установки колесного диска. Он также должен отличаться прочностью, поскольку будет воспринимать значительные нагрузки.

Большие усилия и нагрузки, которые будут

воздействовать на конструктивные элементы шиномонтажного станка, требуют

использование прочных и надежных материалов. По этой же причине настоятельно

рекомендуется усилить все соединения винтовым крепежом.

По этой же причине настоятельно

рекомендуется усилить все соединения винтовым крепежом.

Сборка устройства

Собирается ручной станок для бортирования автомобильных колес согласно чертежу. Весь процесс включает следующие процедуры.

- Подбираются прочные и качественные профильные трубы для основания. Расстояние между перемычками каркаса должно быть не менее 70 сантиметров. Также следует соблюдать их параллельное расположение относительно друг друга. Выполнение этих условий обеспечит всей конструкции устойчивость в любых условиях эксплуатации.

- Элементы рамы соединяются при помощи сварочного аппарата. Во всех важных узловых точках необходимо использовать стальные уголки, что существенно усилит всю конструкцию.

- Если в этом есть необходимость, рама снабжается ножками, которые позволяют регулировать её высоту и/или положение на неровной поверхности. Мобильности устройству добавят роликовые колеса, которые должны оснащаться стопорами.

- Крепление трубы осуществляется после

окончательного формирования каркаса.

Рекомендованный диаметр этого металлического

элемента равен 30 мм. Перед сваркой необходимо установить фланец, который

располагается на высоте 50-60 см.

Рекомендованный диаметр этого металлического

элемента равен 30 мм. Перед сваркой необходимо установить фланец, который

располагается на высоте 50-60 см. - Завершающим этапом является монтаж рычага станка, который требует предварительного крепления специальной пластины, выполняющей роль его основы. Сам рычаг является отдельным узлом, состоящим из лапы и плеча.

Очевидно, что без использования сварочного аппарата упомянутые работы провести невозможно. Также отметим, что после сборки механизма, всю конструкцию следует загрунтовать и окрасить для защиты от коррозии.

В сборке шиномонтажного станка есть определенные нюансы, которые желательно учесть. Ниже представлено несколько советов от «бывалых» мастеров.

- Угол между рычагом и наконечником для забортовки должен быть острым (но не слишком), что обеспечит легкий монтаж авторезины на колесный диск.

- Перед тем, как начать конструировать

станок, необходимо продумать его конструкцию и разработать чертеж и/или схему.

- Станок должен надежно крепиться к полу посредство анкерных болтов (для бетонной стяжки) или же саморезов для деревянного настила.

- В процессе бортирования колеса рекомендуется смазывать автомобильный диск и наконечники станка густым раствором мыла.

- Перед началом выполнения шиномонтажных работ следует хорошо вымыть и просушить колеса.

- Различные модели колесных дисков могут разниться количеством отверстий под фиксирующие болты, а также расстояниями между ними. Поэтому нужно предварительно запастись (или изготовить) специальные металлические переходники.

В завершение отметим, что в сети Интернет представлено множество схем и чертежей для изготовления шиномонтажных станков. Большинство из них подразумевают использование подручных и легкодоступных материалов, что обеспечивает невысокую стоимость готового изделия. Поэтому подобное оснащение собственного гаража не будет лишним, особенно если учесть, что стоимость услуг автосервисов постоянно растет.

Шиномонтажный станок – основное оборудование для обслуживания машин, в том числе, грузовых. Обычно оно устанавливается только в специализированных мастерских, где под чутким руководством персонала и используется. Наиболее распространенные его модели это Trommelberg 1850, Trommelberg 1860 + третья рука, а также другие.

Но нередко бывает так, что замену колес для автомобилей провести нужно, но вот возможности ехать в сервис и тратить там свое время для получения требуемого обслуживания никакой нет. Выход из ситуации имеется. Это самодельный шиномонтажный станок, который вы сможете сами собрать и установить в гараже. Конечно, он будет уступать моделям Trommelberg, вряд ли позволит провести балансировку якорей, но функционал его вас порадует. Давайте разберем пошагово, как можно сделать такое средство для обслуживания автомобилей.

1 Что нужно, чтобы собрать шиномонтажный станок дома?

Самодельный ручной шиномонтажный станок не хуже модели 1850, в состав которого может войти также третья рука, собрать в домашних условиях на практике не так уж и сложно. Для создания качественного оборудования вам понадобятся такие виды устройств:

Для создания качественного оборудования вам понадобятся такие виды устройств:

- Рама. Обычно она делается из стандартных профилей. Обращаем ваше внимание, что подбирать детали для нее вам нужно исходя из типа автомобилей, которые вы собрались ремонтировать, ведь для грузовых легковых вариантов она будет разной по устойчивости к нагрузкам.

- «Рука» третья или рычаг. Эта третья деталь будет использоваться непосредственно для снятия покрышки.

- Вертикальный стояк, на который, в частности, будет закреплена третья рука. Может быть выполнен в виде приваренного фланца.

Для создания всех этих деталей необходимо изначально закупать очень качественный прокат, который выдержит большие нагрузки, в частности, вес деталей грузовых автомобилей. Дабы ваша работа в данном направлении прошла максимально быстро и успешно, рекомендуется заранее приготовить чертеж для данной конструкции и уже по ним заказать прокат.

1.1 Создаем оборудование своими руками

Итак, у нас уже есть все, чтобы сделать станок для обслуживания колес автомобилей, в том числе, грузовых, необходимо лишь правильно его собрать. Сделать это нужно следующим образом:

Сделать это нужно следующим образом:

- выполняем основание нашего станка из труб профильных. Расстояние между ними должно быть не менее 70 см, иначе образец будет неустойчивы и на нем нельзя будет обслуживать не то что грузовые, даже легковые автомобили;

- далее крепим вертикально фланец к перекладине. Этот элемент в обязательном порядке привариваем, иначе он у нас попросту не будет держаться. Далее устанавливаем на него зажим, к которому будет крепиться «рука»;

- монтируем саму руку. Ее в обязательном порядке нужно устанавливать на металлический элемент, в противном случае держаться она попросту не будет.

Калибровка балансировочного станка самодельного проводится по имеющемуся у вас колесу, даже если оно от грузовых машин. Обычно она занимает всего несколько минут. Сразу после окончания такой работы вы можете приступить к эксплуатации оборудования, сделанного своими руками.

1.2 Плюсы конструкции

Станок своими руками для обслуживания колес автомобилей, также как и самодельный ткацкий станок имеет массу преимуществ.

Среди них:

- низкая стоимость производства конструкции. Запчасти для шиномонтажных станков обычно стоят недорого, а в некоторых ситуациях их даже можно выпускать из сырья переработанного;

- возможность проводить работы при первой надобности в домашних условиях;

- универсальность – при желании его можно адаптировать под любые виды колес, в том числе, элементы грузовых авто. При том очень важно отметить, что правильное применение такого образца исключает повреждение колес;

- компактность – данное оборудование для обслуживания автомобилей вы можете хранить в любом удобном для вас месте;

- простота в сборке – несколько простых деталей и четко выполняемая инструкция помогут вам создать это техническое чудо всего за несколько часов;

- существенна экономия в обслуживании автомобилей. Ведь даже для грузовых моделей крайне редко необходим сложный ремонт колес. Достаточно использовать подобную технику, и никаких проблем с ними не возникнет.

Если говорить о минусах такой конструкции, то к ним нужно отнести невозможность балансировки колес, а также обработку элементов грузовых машин, как в модели 1850. Ремонт карданных валов, балансировка якорей здесь также недоступен. За этой процедурой вам действительно нужно обращаться в специализированные мастерские, где установлено более сложное оборудование, к примеру, модели Trommelberg.

Ремонт карданных валов, балансировка якорей здесь также недоступен. За этой процедурой вам действительно нужно обращаться в специализированные мастерские, где установлено более сложное оборудование, к примеру, модели Trommelberg.

2 Альтернатива станку, созданному самостоятельно

Если своими руками у вас не получается сделать станок для обслуживания колес, вы можете обратить внимание на наиболее доступные по цене модели такого оборудования, представленные в продаже. Они позволяют делать балансировку якорей и другие манипуляции. Среди таковых:

- Trommelberg 1850 – один из лучшей версии станков, позволяющих убирать проблемы карданных валов, а также работать с колесами легковых автомобилей. Полуавтомат. Не требует большого опыта оператора в работе с подобным оборудованием. Предельно прост в настройке и дальнейшем использовании trommelberg 1850 можно установить будет как в мастерских по обслуживанию карданных валов, балансировке якорей и других деталей авто, так и в домашних условиях.

Для балансировки якорей используется мало.

Для балансировки якорей используется мало. - Trommelberg 1860, в комплект к которому идет третья рука. Наиболее функциональный вид оборудования, адресованный в первую очередь профессиональным мастерским, осуществляющим ремонт карданных валов, где третья рука – важный элемент. Может использоваться и в бытовых условиях, если вам приходится регулярно обслуживать колеса. В других же случаях модель trommelberg плюс «рука» третья может быть для вас слишком сложной. Может использоваться не лишь для легковых, но и для грузовых машин. Также применен может быть для балансировки якорей, но в таких целях применяется редко.

- Protektor U-201- образец высокотехнологического оборудования для обслуживания колес. Разработан непосредственно для мастерских, в которых проводится ремонт карданных элементов, балансировку якорей, а также другие манипуляции. Работает с широким спектром колес. Диаметр их может составить 12-24″. Благодаря более легкой конструкции, нежели в модели 12-24″, 1850, вполне может использоваться для малых мастерских, а также условиях домашних.

Инструкция поможет вам с этим высокотехнологичным вариантом разобраться.

Инструкция поможет вам с этим высокотехнологичным вариантом разобраться.

Конечно, во многих случаях профессиональные станки, то же оборудование trommelberg 1850, модель 1860 плюс рука третья, куда более точны в работе и, чего скрывать, более функциональны благодаря сборке, ведь дадут возможность делать даже балансировку якорей. Однако же нередко для потребителя они слишком дороги. Именно потому перед их покупкой стоит рассмотреть возможность собрать оборудования своими руками, тем более, не так уж она и сложна.

Как собрать простой самодельный шиномонтажный станок своими руками, чертежи вам даже не понадобятся . Конструкция не предусматривает изготовления сложных элементов, что делает установку доступной для сборки новичкам. Такой инструмент пригодится владельцам авто, чтобы избежать лишних трат на шиномонтаж .

Ручной самодельный шиномонтажный станок

Как сделать ручной шиномонтажный агрегат, следует узнать относительно элементов конструкции устройства.

Главными элементами шиномонтажного оборудования являются:

- Рама станка . Изготовить раму можно путем объединения пары прямоугольных профильных металлических труб. Они должны располагаться параллельно относительно друг друга. Некоторые используют сварку как средство соединения, но мы советуем воспользоваться металлическими уголками. Только убедитесь, что крепления выполнены из нержавеющей стали;

- Стояк . Это вертикальная конструкция, которая монтируется непосредственно к раме. Стояк служит для выполнения нескольких задач — держать на себе рычаг управления демонтажными работами и являться площадкой, куда устанавливается колесный диск;

- Труба . К ней необходимо методом сварки присоединить рукоятку. Труба будет служить вам рычагом, когда начнете осуществлять демонтажные работы, снимая с колеса покрышку.Используйте только высококачественные металлические конструкции для сборки шиномонтажного станка. Это обусловлено тем, что демонтаж и установка резина на диск предусматривают внушительные нагрузки на станок.

Если сделать его из сомнительных по качеству материалов, уже после 1-2 применений придется выполнять ремонт своей установки. Потому лучше сразу все сделать на совесть. Ведь собираете станок для себя.

Если сделать его из сомнительных по качеству материалов, уже после 1-2 применений придется выполнять ремонт своей установки. Потому лучше сразу все сделать на совесть. Ведь собираете станок для себя.

Ручной самодельный шиномонтажный станок видео

Создайте свою собственную портативную станцию для мойки колес

Любое количество времени на гоночной трассе равносильно грязным колесам. Нет никакого способа обойти это. Даже если вы не используете агрессивную тормозную колодку, которая создает тонну пыли, другие люди разбрасывают резину, и она застревает внутри вашего колеса. Реальность такова, что ваши колеса испачкаются во время гонок. Они могут настолько испачкаться и на них налипнет столько посторонних материалов, что они могут выйти из равновесия. Кроме того, грязные колеса затрудняют обнаружение таких проблем, как трещины. Это означает, что эти грязные колеса должны быть очищены.

Я выгляжу счастливым на этом фото? Нет, я не. Зачем мне? Приседать, опираясь на руки и колени на бетон снаружи, чтобы почистить колеса, — жалкий опыт. Я знал, что должен быть лучший способ.

Я знал, что должен быть лучший способ.Я немного помешан на чистых колесах. Меня заметили под моей машиной, когда я чистил их между сессиями во время трек-дня. Дело не в том, что я пытаюсь выиграть «Лучшее шоу» на гонке. Просто я знаю, что наблюдение за внутренней частью моих колес помогает мне увидеть другие назревающие проблемы, такие как протечки сапог CV, выход из строя подшипников и т. д. Я также чищу свои колеса и снимаю все грузы перед тем, как отправить их в магазин за новыми. шины установлены и отбалансированы. Я делаю это, потому что, если я не почищу колесо, бедный ребенок, который целый день монтирует шины, просто прилепит еще один грузик поверх большого количества тормозной пыли Carbotech. Спойлер: не прилипнет. Короче говоря: я часто мою колеса.

Вы можете говорить что угодно о Walmart, но вы должны признать, что у них есть все, и все это довольно недорого. Обыскав множество хозяйственных магазинов в поисках идеального металлического ведра, я нашел холодильник для льда и переносной стол с регулируемой высотой в Walmart. Общая стоимость за оба, всего 63 бакса.

Общая стоимость за оба, всего 63 бакса.Поскольку я трачу много времени на чистку колес, это означает, что я провожу много времени на улице, стоя на четвереньках, устраивая беспорядок на подъездной дорожке. Это неудобная работа. Это важная работа, но она не доставляет никакого удовольствия, и выполнение ее на коленях не помогает времени лететь быстрее. Я проходил мимо трейлера Continental Tire на профессиональной гонке IMSA WeatherTech SportsCar и увидел, что у них есть довольно хитрый метод очистки колес. Первое, что я заметил, это то, что они не стояли на четвереньках. Они подняли шину достаточно высоко, чтобы техник мог встать и почистить колесо. Это заставило мой маленький мозг вращаться. Я мог бы построить что-то подобное, но дешевле и лучше.

Быстрый поиск в Интернете нашел на YouTube несколько разных людей, которые занимаются экстремальной чисткой автомобилей и построили свои собственные станции для чистки колес из алюминия. Конструкция была относительно простой, два катка на алюминиевой раме. Моей мысленной концепцией было сочетание машины Continental и дизайна чувака-автомастера. Я хотел металлическое ведро, к которому можно было бы прикрепить два ролика, чтобы шина могла вращаться, а ведро собирало все содержимое во время очистки колеса.

Моей мысленной концепцией было сочетание машины Continental и дизайна чувака-автомастера. Я хотел металлическое ведро, к которому можно было бы прикрепить два ролика, чтобы шина могла вращаться, а ведро собирало все содержимое во время очистки колеса.

Я искал идеальное металлическое ведро, в которое поместилась бы шина. Я обыскал магазины запчастей для тракторов, магазины кормов и хозяйственные магазины. Ничего, что я хотел, не подходило, и некоторые из них были довольно дорогими. Потом позвонила жена и сообщила, что нам нужен собачий корм. Я зашел в Walmart, проехался по округе и увидел кулер со льдом за 30 долларов. Ждать! Ледоохладители — это ведра! Потом я нашел портативный стол и в Walmart. Я поставил одну поверх другой прямо посреди прохода, и все сошлось. Мне не нужно было причудливое металлическое ведро для корма. Мне просто понадобились два ролика и несколько гаек и болтов, и эта станция для чистки колес обрела форму.

Я поставил одну поверх другой прямо посреди прохода, и все сошлось. Мне не нужно было причудливое металлическое ведро для корма. Мне просто понадобились два ролика и несколько гаек и болтов, и эта станция для чистки колес обрела форму.

Быстрый поиск на Amazon дал мне два ролика (доступны разной ширины), которые я мог привинтить к охладителю льда на некоторых L-образных кронштейнах. Поездка в хозяйственный магазин за гайками, болтами и кронштейнами плюс бесплатная доставка Prime для моих двух роликов, и я вложился в этот проект менее чем за сотню баксов. Все, что осталось сделать, это скрутить все это вместе, а затем почистить некоторые колеса.

Небольшое оборудование просто прикручивало ролики к L-образным кронштейнам. Расстояние между роликами было тщательно продумано, чтобы колесо легко располагалось между двумя роликами и могло устойчиво вращаться.

Расстояние между роликами было тщательно продумано, чтобы колесо легко располагалось между двумя роликами и могло устойчиво вращаться.Первым делом нужно было снять крышку с холодильника и выбросить его в мусорное ведро. Мне это больше никогда не понадобится. Затем я систематически измерил, насколько далеко друг от друга я хочу установить два ролика и как высоко я хочу, чтобы они находились в охладителе после того, как они были установлены на L-образные кронштейны. Я сделал несколько отметок, а затем занялся дрелью. Я установил четыре L-образных кронштейна внутрь охладителя льда, а затем прикрепил ролики к кронштейнам. Этот проект представляет собой хорошее слово из четырех букв: E-A-S-Y.

Быстрая работа нашего высекателя наклеек прояснила, что это за странное устройство. Мы также наклеили наклейку Double Nickel Nine Motorsports поверх логотипа Igloo. Никакого корпоративного спонсорства здесь не видно. После того, как все было собрано и затянуто, я опустил колесо на ролики и закрутил его. Это сработало отлично. Я наклеил несколько наклеек на холодильник, теперь известный как станция мойки колес, чтобы показать, что это за штуковина. Я могу понять любого, кто недоумевает, почему есть охладитель пива с двумя роликами, установленными сверху. Станция начала собираться.

Это сработало отлично. Я наклеил несколько наклеек на холодильник, теперь известный как станция мойки колес, чтобы показать, что это за штуковина. Я могу понять любого, кто недоумевает, почему есть охладитель пива с двумя роликами, установленными сверху. Станция начала собираться.

Сам кулер сделал, но рабочая высота все равно маловата. Я бы до сих пор стоял на коленях, чистя колеса (не то, что я искал). Переносной стол с регулируемой высотой от Walmart быстро решил все эти проблемы. Стол имеет регулируемые ножки, а средняя высота стала идеальной, когда сверху поставили охладитель льда. Эта высота была оптимальной для меня, чтобы чистить колеса из удобного положения стоя.

Немного Simple Green, тряпка и немного смазки для локтей — все, что вам нужно, чтобы быстро очистить и осмотреть колеса. Колесо вращается между двумя роликами, что упрощает очистку. Вся грязь и сажа попадают в охладитель льда, чтобы поддерживать чистоту цеха.

Вся грязь и сажа попадают в охладитель льда, чтобы поддерживать чистоту цеха.Мало того, что рабочее положение удобное, так как сам охладитель будет улавливать любую грязь и пыль, слетающие с колеса во время его очистки, не нужно было находиться на улице под палящим солнцем, чистя колеса и устраивая беспорядок на подъездной дорожке. Я мог бы переместить станцию мойки колес в магазин с климат-контролем или в гараж, чтобы делать грязную работу. А что касается грязной работы, чистка колес еще никогда не была такой простой. Распылите немного Simple Green на колесо и вращайте колесо на роликах, удерживая тряпку внутри. Колесо становится чистым за секунды. Это работает потрясающе!

Эргономичное положение на станции для чистки колес имеет большое значение. Стоя внутри магазина и имея удобный способ очистки колес, процесс становится намного более выполнимым. У меня был мой любимый плейлист на Pandora (Кэти Перри на время в магазине), и я был счастлив как моллюск, почистив 10 разных колес, прежде чем мы побежали в Sanger Tire для установки и балансировки. Это один из тех инструментов, без которых вы не представляете, как жили, прежде чем использовать его один раз. Преимущество станции для чистки колес в том, что она портативная. Стол складывается для небольшого хранения, а мои чистящие средства помещаются в холодильник. Когда мы отправимся на чемпионат НАСА на трассе WeatherTech Raceway Laguna Seca в сентябре, мы возьмем его с собой, и он будет работать в нашем гараже Laguna.

Это один из тех инструментов, без которых вы не представляете, как жили, прежде чем использовать его один раз. Преимущество станции для чистки колес в том, что она портативная. Стол складывается для небольшого хранения, а мои чистящие средства помещаются в холодильник. Когда мы отправимся на чемпионат НАСА на трассе WeatherTech Raceway Laguna Seca в сентябре, мы возьмем его с собой, и он будет работать в нашем гараже Laguna.

Это проект Toolshed Engineer, отвечающий всем требованиям. 1. Это решает проблему. 2. Это недорого. 3. Легко построить самому. 4. Когда это будет сделано, это может держать пиво холодным. Удачи и удачной чистки колес!

Для тех из вас, кто обеспокоен тем, что мы испортили отличный охладитель пива для этого проекта, не волнуйтесь, друзья. Этот ребенок до сих пор держит пиво холодным! youtube.com/embed/oqcfmYMFMc4?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Вот крупный план того, как колесо сидит на роликах, которые свободно вращаются, облегчая очистку колеса.

Изображение предоставлено Робом Крайдером

ГОНОЧНОЕ ПОКРЫТИЕ

RACE CAR TECH

Разница в прочности между литыми, штампованными и коваными колесами

Это может показаться абсурдно очевидным, но довольно сложно наслаждаться автомобилем, если на нем нет колес. Проще говоря, владение колесами не является обязательным, когда речь идет об автомобилях. Машины просто плохо передвигаются без колес. Однако у вас все еще есть некоторые варианты, например, «Какой тип колес вы хотите?» Если вы ответили «круглые колеса», вы на правильном пути. Однако, когда дело доходит до выбора колес, возникают более конкретные вопросы. Что ты собираешься делать со своей машиной? Гонка это? Ставить на него большие тормоза? Показывать и время от времени брать на трек-день? Пойти в магазин за продуктами? Мы собираемся изучить различия между литыми, штампованными и коваными колесами.

Что ты собираешься делать со своей машиной? Гонка это? Ставить на него большие тормоза? Показывать и время от времени брать на трек-день? Пойти в магазин за продуктами? Мы собираемся изучить различия между литыми, штампованными и коваными колесами.

Эти кованые диски Performance Series ZX3 от Forgeline могут выполнять двойную функцию: великолепно выглядеть на автомобильной выставке и быть прочными и легкими на трассе.

Если все, что вы хотите сделать, это съездить в магазин за пивом, то сэкономьте немного денег и купите штампованные стальные колеса с пластиковыми колпаками. Но, если у вас есть автомобиль, ориентированный на производительность, вы быстро захотите выйти за рамки штампованных стальных колес и получить легкосплавные диски. Легкосплавные диски легче стали (что означает меньшую вращающуюся массу) и гораздо лучше рассеивают тепло от тормозов. Но не все легкосплавные диски созданы одинаково. В зависимости от того, как было изготовлено колесо, можно определить, насколько оно легкое и насколько оно прочное.

Это колесо Forgeline CF1 Open Lug 18 X 12,5 стояло на Camaro Майка Дюсольда 1967 года, когда он выиграл Optima Search for the Ultimate Street Car Invitational в Лас-Вегасе. Чтобы справиться с силами, прикладываемыми к этому колесу на таком тяжелом автомобиле, как Camaro 1967 года, было важно, чтобы это колесо было кованым.

Легкосплавные диски обычно изготавливаются тремя различными способами: литьем, формованием методом литья и ковкой. Мы рассмотрим, как проводится каждый из производственных процессов, а также некоторые плюсы и минусы каждого доработанного колеса.

ЛИТЫЕ КОЛЕСА

Литье алюминиевых дисков — наиболее распространенный процесс производства легкосплавных дисков на рынке. Как изготавливаются эти колеса, расплавленный алюминий заливают (или втягивают с помощью вакуума) в форму, которая формирует материал в желаемую форму колеса. Алюминий охлаждается, а затем обрабатывается, просверливается и обрезается в окончательное колесо. Эта обработка литья колеса проста и дешевле, чем другие методы, однако процесс затвердевания расплавленного алюминия может привести к пористости. Пористость – это неоднородность структуры материала, которая может привести к растрескиванию и общему снижению целостности колеса. Из-за пористости, чтобы обеспечить прочность литых колес, производителям приходится использовать больше материала, что приводит к более тяжелым колесам.

Эта обработка литья колеса проста и дешевле, чем другие методы, однако процесс затвердевания расплавленного алюминия может привести к пористости. Пористость – это неоднородность структуры материала, которая может привести к растрескиванию и общему снижению целостности колеса. Из-за пористости, чтобы обеспечить прочность литых колес, производителям приходится использовать больше материала, что приводит к более тяжелым колесам.

Слева представлена схема литого под давлением легкосплавного диска. На диаграмме справа показано, как расплавленный алюминий подается в пресс-форму перед охлаждением.

Преимущество литых колес в том, что они относительно недорогие. Недостатком литых колес является их несостоятельность. Литые колеса, как правило, трескаются под нагрузкой и имеют эффектные провалы на трассе. Пористость сплава дает возможность отрыву отливки. Это плохо, когда вы за рулем, и может нанести большой ущерб не только колесу, но и остальной части автомобиля или, что еще хуже, может привести к столкновению, которое повредит вам.

Небольшой контакт колеса с колесом во время гонки Honda Challenge привел к тому, что это колесо треснуло. Кованое колесо не треснуло бы, а осталось бы невредимым или слегка погнутым.

Литые колеса рассчитаны на меньшую грузоподъемность и рассчитаны на 500 шин протектора. Если вы наденете сликовую шину на литой диск (или даже на шину с износом протектора 200, как в Optima Search For the Ultimate Street Car) на тяжелой машине, вы действительно можете сломать литой диск. Покупатель, будь осторожен.

ЛИТЫЕ КОЛЕСА ПЛЮСЫ: Недорогие, лучше штампованных стальных колес, легко доступны.

ЛИТОЕ КОЛЕСО МИНУСЫ: Хрупкое, склонное к растрескиванию и разрушению, для поддержания прочности необходимо использовать больше материала (тяжелее, чем альтернативные варианты — штампованные или кованые).

ЛИТОЕ КОЛЕСО НА O.E.M. ТРАНСПОРТНЫЕ СРЕДСТВА: Honda Civic вашей мамы с всесезонными шинами для легковых автомобилей

КТО ИХ ЛЮБИТ: Ребята из автосалонов

Вы получаете то, за что платите, и литые диски недорогие, однако они действительно не обладают необходимой прочностью для серьезного вождения с липкими шинами. Для тех, кто хочет больше прочности в колесе, которое также легче, и не хочет тратить слишком много денег, есть колеса Flow Formed.

Для тех, кто хочет больше прочности в колесе, которое также легче, и не хочет тратить слишком много денег, есть колеса Flow Formed.

ФОРМОВАННЫЕ КОЛЕСА

Модернизация литых колес представляет собой процесс, называемый Flow Forming. Эта методология также называется Flow Forged или Forged Hybrid. Реальность такова, что в этих колесах нет ничего кованого. Название Flow Forged на самом деле является неправильным и не должно использоваться (но часто используется маркетологами, которые хотят передать ощущение силы в колесе). Но Flow Forming, независимо от того, является ли он кованым, имеет свои преимущества в повышении прочности алюминия. Этот процесс позволяет производителям колес использовать меньше материала и, таким образом, создавать более легкие колеса.

Процесс формирования колеса заключается в том, что колесо отливается, как и любое другое литое колесо, однако штамп для бочкообразной части колеса уже, чем на самом деле будет окончательное колесо. После отливки необработанное колесо помещают на машину, где колесо нагревают до температуры более 400 градусов, а затем вращают. Вращающийся диск контактирует с колесом и расширяет ствол колеса, формируя окончательную форму и ширину колеса. Этот процесс нагревания и давления помогает укрепить алюминий в бочкообразной части колеса.

После отливки необработанное колесо помещают на машину, где колесо нагревают до температуры более 400 градусов, а затем вращают. Вращающийся диск контактирует с колесом и расширяет ствол колеса, формируя окончательную форму и ширину колеса. Этот процесс нагревания и давления помогает укрепить алюминий в бочкообразной части колеса.

Эта машина формирует колеса. Литые колеса сначала узкие, а затем вращающиеся диски тянут материал вниз, делая барабан колеса шире. Этот процесс укрепляет корпус колеса, но ничего не делает для литого центра.

Процесс формирования потока позволяет создавать очень легкие колеса. Гонщики, которые соревнуются на небольших автомобилях, таких как Spec Miata или Honda Challenge, используют эти колеса для получения преимущества за счет уменьшения вращающейся массы. Меньшая вращающаяся масса способствует ускорению и эффективности торможения. Существует некоторый риск, связанный с формованными колесами, потому что при всей их легкости возникают некоторые проблемы со сбоями. Центр колеса по-прежнему литой (с гранулированным алюминием) и, таким образом, все еще имеет пористость, что делает секцию ступицы колеса хрупкой.

Центр колеса по-прежнему литой (с гранулированным алюминием) и, таким образом, все еще имеет пористость, что делает секцию ступицы колеса хрупкой.

Колеса, изготовленные литьем под давлением, являются усовершенствованием литых колес, однако центр колеса по-прежнему литой, и поэтому они подвержены поломкам. Это колесо раскололо всю секцию ступицы и испортило гонку пилота. Кованое колесо так не выйдет из строя.

Хитрость, позволяющая убедиться в том, что комплект литых колес достаточно хорош для динамичного вождения с липкими шинами, заключается в номинальной нагрузке на колесо. Если вы не видите рейтинг грузоподъемности или он не указан на колесе, вам, вероятно, не следует использовать эти колеса для гонок. Вы должны убедиться, что ваш автомобиль и ваши шины не превышают грузоподъемность колеса.

ПРЕИМУЩЕСТВА ФОРМОВАННЫХ КОЛЕСО: Легче литых колес, дешевле кованых.

КОЛЕСА, ФОРМИРОВАННЫЕ ПОТОКОМ МИНУСЫ: Центр колес по-прежнему литой, поэтому он подвержен поломкам.

КОЛЕСО, ФОРМОВАННОЕ ПОТОКОМ НА OEM. ТРАНСПОРТНЫЕ СРЕДСТВА: Porsche GT4

КТО ИХ ЛЮБИТ: Autocrossers и Spec Miata Racers

Для людей, которым нужны колеса, которые прочнее литых, а также прочнее, чем литые, есть решение: кованые диски.

КОВАНЫЕ КОЛЕСА

Кованые колеса прочны и легки, но за эти удобства приходится платить. Дело в том, что кованые диски стоят дорого. Когда вы видите, как сделаны эти колеса и сколько материала используется, становится понятно, почему эти колеса имеют такую высокую цену. Стив Шардт из Forgeline Wheels рассказал, как изготавливаются их кованые колеса. «Когда мы куем, мы начинаем с куска алюминия 6061, — сказал Стив. «Мы выковываем его, чтобы увеличить поток зерна, а это значит, что мы можем использовать на 30–35 процентов меньше материала, благодаря чему мы экономим вес». Колеса Forgeline начинаются с цельного моноблока и кованы для прочности.

Процесс ковки включает в себя нагрев, большое количество тепла и дробление металла, чтобы получить зерно алюминия 6061, достаточное для тонн прочности.

После процесса ковки Forgeline помещает заготовку колеса в токарный станок и начинает токарную обработку. Колесо начинается с веса около 100 фунтов, затем его крутят и снижают до 45-50 фунтов. Затем они помещают его на станок с числовым программным управлением (ЧПУ) и снижают вес примерно до 19,5 фунтов для 18-дюймового колеса. Много кованого материала вырезается, чтобы оставить после себя прочное колесо.

Этот процесс создает легкое колесо с высокой грузоподъемностью. Грузоподъемность каждого гоночного колеса Forgeline составляет 2100 фунтов. Значение рейтинга нагрузки связано с тем, что силы, действующие на колесо, зависят от используемых шин. Например, если у вас есть колесо, рассчитанное на 1000 фунтов, и вы надели шину с износостойкостью 200, то это колесо действительно годится только для примерно 800 фунтов. Если вы наденете на это колесо шину Hoosier, она будет стоить всего около 700 фунтов. Это проблема, когда у вас есть четыре колеса (700 фунтов x 4 = 2800 фунтов) на машине, которая весит 3500 фунтов. С колесами Forgeline весом 2100 фунтов каждое они могут справиться с самыми липкими шинами на рынке.

С колесами Forgeline весом 2100 фунтов каждое они могут справиться с самыми липкими шинами на рынке.

После того, как колесо Forgeline прошло процесс ковки, пришло время приступить к механической обработке алюминия, чтобы сделать колесо максимально легким. Начиная со 100 фунтов кованого алюминия 6061, это колесо Forgeline GA1R будет точено и фрезеровано на станке с ЧПУ до 19,5 фунтов.

Процесс ковки, обеспечивающий высокую грузоподъемность, помогает колесу при ударе. Если колесо Forgeline ударится о стену, оно согнется. Это отличается от литого или формованного колеса, которое имеет гранулированный алюминий, поэтому, если они ударятся о стену, они сломаются, что означает, что их режим отказа является катастрофическим.

Несмотря на то, что кованое колесо прочнее, его можно носить. Колеса не вечны. Колеса спроектированы по принципу треугольника: вес, прочность и долговечность. По словам Стива Шардта, «я могу сделать колесо прочным и тяжелым, чтобы оно служило вечно. Или я могу сделать более легкое колесо, которое не такое прочное, но оно прослужит всего три года. Вы должны учитывать этот компромисс для любого колеса. Это усталостные элементы, не имеет значения, литое ли колесо, литое или кованое, в гонках все они рано или поздно выйдут из строя».

Или я могу сделать более легкое колесо, которое не такое прочное, но оно прослужит всего три года. Вы должны учитывать этот компромисс для любого колеса. Это усталостные элементы, не имеет значения, литое ли колесо, литое или кованое, в гонках все они рано или поздно выйдут из строя».

Это кованое колесо Forgeline сильно пострадало во время гонок IMSA Continental и, безусловно, повреждено, однако обратите внимание, что в шине все еще есть воздух, а колесо все еще прикреплено к ступице. Если бы это было литое колесо или колесо с формованным потоком, оно треснуло бы, что привело к падению давления в шине или полной потере колеса из автомобиля.

Понимая, что колеса можно носить с собой, Стив дает совет гонщикам: «Продолжайте осматривать свои колеса, смотрите на заднюю часть колеса, особенно возле ступицы на предмет микротрещин». Несмотря на то, что мы установили, что кованые диски прочнее, эти диски доступны не всем. Колеса наименьшего диаметра, которые производит Forgeline, составляют 17 дюймов. Рынок Forgeline — это более крупные, более быстрые и мощные машины, такие как гоночный автомобиль Ford Mustang GT4, про-туристический Optima Ultimate Street Car Challenge 19.69 Camaro или Porsche GT3. Небольшие и легкие автомобили не нуждаются в такой же высокой грузоподъемности, которую обеспечивают колеса Forgeline, и могут использовать литые колеса. Тем не менее, точка отказа на литом колесе все еще может укусить гонщика.

Рынок Forgeline — это более крупные, более быстрые и мощные машины, такие как гоночный автомобиль Ford Mustang GT4, про-туристический Optima Ultimate Street Car Challenge 19.69 Camaro или Porsche GT3. Небольшие и легкие автомобили не нуждаются в такой же высокой грузоподъемности, которую обеспечивают колеса Forgeline, и могут использовать литые колеса. Тем не менее, точка отказа на литом колесе все еще может укусить гонщика.

Эти передние колеса с глубокими тарелками на удостоенном наград Джошем Стале оборудовании LS «Red Pig» Mercedes представляют собой колеса Forgeline LS3 18×11 с серебристыми центрами и полированными внешними сторонами. Этот автомобиль большой, тяжелый и обладает большой мощностью, требующей прочного кованого колеса для работы на треке.

Стив говорил о важности легких колес: «Чтобы улучшить управляемость автомобиля и улучшить управляемость, более легкие колеса действительно могут изменить ситуацию. Колеса Forgeline не только прочнее, но и легче. Например, наши кованые диски для C7 Corvette легче, чем оригинальные. колесо. Наши колеса — заметное улучшение этой машины».

колесо. Наши колеса — заметное улучшение этой машины».

КОВАНОЕ КОЛЕСО ПЛЮСЫ: Прочное, легкое, не подверженное поломкам, максимальное количество вариантов конструкции благодаря прочности материала

КОВАНОЕ КОЛЕСО МИНУСЫ: Дорого, доступно не во всех размерах (меньшие колеса)

КОВАНОЕ КОЛЕСО НА OEM ТРАНСПОРТНЫЕ СРЕДСТВА: Porsche GT3

КТО ИХ ЛЮБИТ: Профессиональные гоночные команды, Optima Search for Ultimate Street Car толпы машина. Вес автомобиля, рейтинг износа шин и использование (автокросс, шоссейные гонки) помогут вам определить, какое колесо лучше всего подходит для вашего хот-рода. Стив Шардт, который зарабатывает на жизнь продажей кованых колес для Forgeline, признает: «Есть масса Miatas, гоняющих на литых алюминиевых колесах, что на самом деле нормально, потому что они не очень много весят. С литым алюминиевым колесом 15 X 7, 13 фунтов, это отличное колесо, и оно работает на них из-за небольшого веса. Этим гонщикам просто нужно продолжать осматривать свои колеса и искать трещины, потому что колеса не вечны.

Дополнительную устойчивость обеспечит фиксация аппарата к полу. В случае деревянного пола для этого подойдут обычные саморезы по дереву. А под бетонное основание в качестве крепежа следует использовать анкерные болты. Они вставляются в предварительно проделанные в полу отверстия и затем затягиваются. Альтернативой могут послужить специальные дюбель-саморезы.

Дополнительную устойчивость обеспечит фиксация аппарата к полу. В случае деревянного пола для этого подойдут обычные саморезы по дереву. А под бетонное основание в качестве крепежа следует использовать анкерные болты. Они вставляются в предварительно проделанные в полу отверстия и затем затягиваются. Альтернативой могут послужить специальные дюбель-саморезы.

Эта конструкция будет являться опорой всего нашего станка. На расстоянии 0,5 метра от края к среднему профилю перпендикулярно приваривается вертикальная стойка.

Эта конструкция будет являться опорой всего нашего станка. На расстоянии 0,5 метра от края к среднему профилю перпендикулярно приваривается вертикальная стойка. Эти куски следует приварить в одной плоскости, они и будут служить площадкой для разбортирования колеса. Чтобы не поцарапать диск при работе, необходимо профили, куда будет прилегать диск, обмотать мягким материалом.

Эти куски следует приварить в одной плоскости, они и будут служить площадкой для разбортирования колеса. Чтобы не поцарапать диск при работе, необходимо профили, куда будет прилегать диск, обмотать мягким материалом.

Рекомендованный диаметр этого металлического

элемента равен 30 мм. Перед сваркой необходимо установить фланец, который

располагается на высоте 50-60 см.

Рекомендованный диаметр этого металлического

элемента равен 30 мм. Перед сваркой необходимо установить фланец, который

располагается на высоте 50-60 см.

Для балансировки якорей используется мало.

Для балансировки якорей используется мало. Инструкция поможет вам с этим высокотехнологичным вариантом разобраться.

Инструкция поможет вам с этим высокотехнологичным вариантом разобраться. Если сделать его из сомнительных по качеству материалов, уже после 1-2 применений придется выполнять ремонт своей установки. Потому лучше сразу все сделать на совесть. Ведь собираете станок для себя.

Если сделать его из сомнительных по качеству материалов, уже после 1-2 применений придется выполнять ремонт своей установки. Потому лучше сразу все сделать на совесть. Ведь собираете станок для себя.