Техно Крат

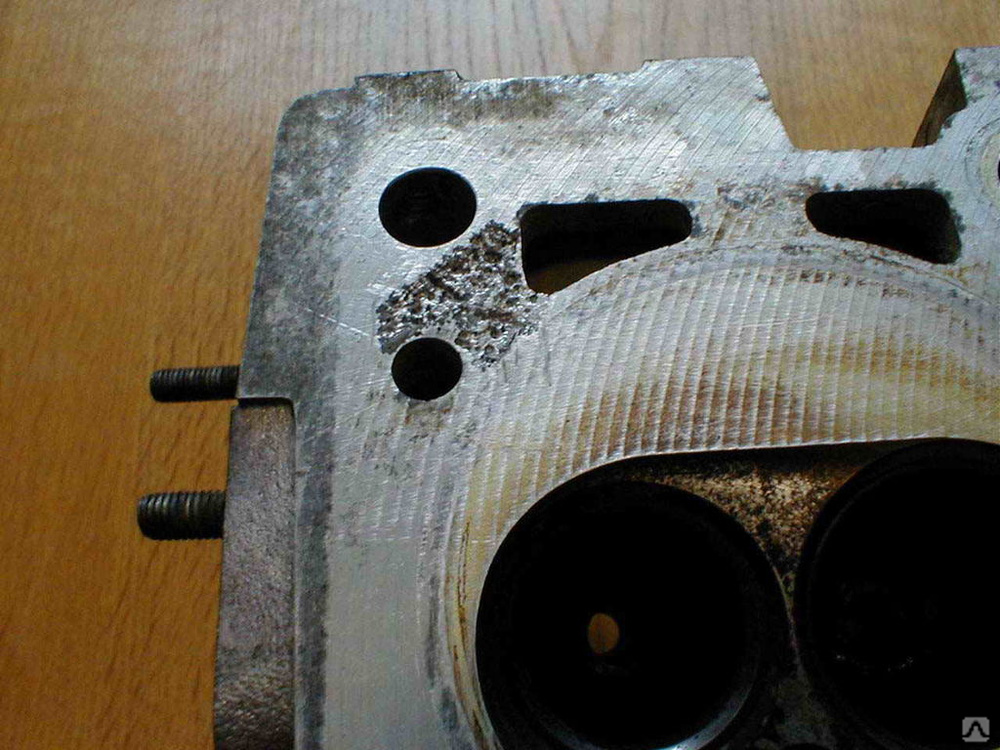

Трещина головки блока цилиндров (ГБЦ) — один из часто встречающихся дефектов головок, изготовленных из легких алюминиевых сплавов. Причина — нарушение теплового режима головки, следствие — потеря работоспособности двигателя.

Можно ли полностью восстановить эту важную деталь, какие работы необходимо выполнить при ремонте и стоит ли этим заниматься?

Сразу оговоримся: ни один из производителей автомобилей в таких случаях не предусматривает возможность ремонта ГБЦ. Случилась беда — выкладывайте деньги на приобретение новой детали. Вариант надежный, но не дешевый. Для зарубежного автомобиля среднего класса стоимость нового корпуса головки, не оснащенного клапанами, в большинстве случаев переваливает за тысячу долларов.

Какие ещё существуют возможности у автовладельцев, которым вкладывать такие средства в ремонт экономически нецелесообразно? Первый вариант — купить запчасть «бывшую в употреблении», второй вариант — отремонтировать вышедшую из строя головку блока цилиндров — заварить трещину.

Первый вариант подкупает своей простотой, а в случае распространенности автомобилей данной марки — еще и экономией времени. Несколько минут телефонных переговоров, поездка на ближайшую «разборку» и, казалось бы, проблема решена.

Кажущаяся легкость на практике может обернуться внезапными трудностями: оказывается, что «головка не той системы», или состояние её вызывает обоснованные опасения в том, что она не намного лучше «убитой».

Приняв решение о ремонте своей ГБЦ, также не стоит торопиться. В газетах есть немало объявлений о подобных услугах. «Заварка трещин в алюминиевых…» и далее следует перечень. В большинстве случаев написанные таким образом объявления не лгут. Их размещают организации, которые имеют в структуре, как минимум, участок аргоно-дуговой сварки и где действительно существует возможность более или менее качественно осуществлять сварку алюминиевых деталей.

Иногда от клиента требуют выполнить предварительную разделку шва под сварку и последующую механическую обработку.

Контроль качества сварного соединения зачастую подменяется устными уверениями в том, что здесь «… даже ракеты варят, а не то что…».

Даже если повезло, и сварку произвели качественно, что делать дальше? Достаточно ли всего лишь заварить трещину, чтобы восстановить работоспособность ГБЦ? Чтобы ответить на этот вопрос, необходимы опытные специалисты, обладающие глубокими знаниями не только (и не столько) в области сварки, но и в технологии двигателестроения. Чтобы не только дать ответы, но и выполнить с гарантией весь комплекс восстановительных работ, необходим обширный парк специального, а порой и уникального оборудования.

Несмотря на то, что в большинстве случаев трещины можно обнаружить визуально, технологический процесс работы с головкой начинается с проверки на герметичность. Часто эту процедуру называют опрессовкой. Опрессовка позволяет установить, сквозная трещина или нет, выявить незамеченные негерметичности, тем более, что трещины могут располагаться не только на наружных поверхностях, но и в скрытых полостях ГБЦ.

Поскольку образование трещин связано с недостатками в работе системы охлаждения, в большинстве случаев опрессовывается рубашка охлаждения головки. Для этого все отверстия охлаждающего контура на наружных поверхностях предварительно промытой ГБЦ заглушиваются. Через одну из заглушек, снабженную штуцером, подается сжатый воздух. Негерметичности в системе охлаждения определяются визуально по образованию пузырьков при погружении головки в подогретую воду.

Выдержка ГБЦ в течение 12-15 минут в нагретой до 70-80 С воде позволяет имитировать рабочие температурные условия. При этом могут выявиться трещины, не обнаруживаемые в холодной воде.

При испытании головок достаточным считается давление наддува 2-3 бар. В сочетании с нагревом оно позволяет выявить негерметичность, вызванную не только сквозными трещинами, но и внутренней пористостью материала головки.

В некоторых случаях, когда имеются подозрения на негерметичность, производится опрессовка каналов системы смазки. Масляные каналы проверяются реже, так как их разгерметизация случается нечасто, да и заглушить все необходимые отверстия удается далеко не всегда (например, в случае клапанных механизмов, оснащенных гидротолкателями, сделать это очень сложно).

Масляные каналы проверяются реже, так как их разгерметизация случается нечасто, да и заглушить все необходимые отверстия удается далеко не всегда (например, в случае клапанных механизмов, оснащенных гидротолкателями, сделать это очень сложно).

Опрессовка производится на специализированной установке для проверки герметичности головок. Габариты ее ванны таковы, что в ней можно испытывать не только все типы ГБЦ легковых автомобилей, но и проверять практически все блоки, не говоря о радиаторах. Дополнительные удобства при обслуживании обеспечиваются автоматическим режимом подогрева воды, быстрым заполнением ванны, возможностью поворачивать исследуемый агрегат на 360 вокруг оси.

Подготовка

Запрессованные в корпус головки седла клапанов будут помехой как при разделке, так и при последующей заварке трещины, поэтому их следует удалить. С этой целью используют расточной станок для обработки седел и направляющих втулок клапанов.

Станок сам по себе очень интересен с точки зрения ряда конструктивных решений, примененных его разработчиками. Благодаря им самая сложная фаза работы — точное совмещение осей направляющей втулки клапана и вращения обрабатывающего инструмента (расточного резца) занимает несколько минут. Продуманное универсальное устройство крепления автоматически позволяет установить продольную ось ГБЦ горизонтально плоскости стола и параллельно направляющим салазкам, по которым перемещается головка станка.

Растачивание отверстий проводится по направляющему стержню (пилоту). Пилот подходящего диаметра из имеющегося комплекта приспособлений вставляется в отверстие втулки клапана. При обработке он является и направляющей и осью вращения оправки, в которой крепится резец.

В процессе обработки головка станка не фиксируется жестко, а имеет возможность перемещаться на салазках в горизонтальной плоскости, используя эффект «воздушной подушки».

После приступают к разделке трещины под сварку. Работа проводится на сварочном участке. Основные правила таковы: выборка металла ведется по всей длине трещины, а загрязнения и масляные пленки удаляются из зоны сварки зачисткой и обезжириванием. Нарушение этих правил повлечет за собой образование новых трещин в сварочном шве.

Сварка

Сварка алюминиевых сплавов — процесс известный и широко используемый в технике. Применительно к заварке трещин в ГБЦ он имеет ряд особенностей.

Чтобы исключить возможность образования новых трещин в сварочном шве, сварка выполняется за один прием, без перерывов в работе. Увеличению продолжительности непрерывной работы способствует использование горелки с водяным охлаждением.

Важную роль имеет марка присадочного материала.

Именно практика ремонта позволила выбрать в качестве присадки алюминиевый сплав, относящийся к группе жаропрочных, деформируемых сплавов. Его характеризует стойкость в условиях циклических температурных нагрузок при относительно высокой пластичности, препятствующей растрескиванию.

После сварки

Сварка трещины (или трещин) в головке — далеко не самая трудоемкая операция сложного процесса восстановления работоспособности ГБЦ.

Остановимся на особенностях заключительных операций. Удаление излишков наплавленного металла с посадочных поверхностей седел выполняется на том же расточном станке. Поскольку обработка ведется с небольшим припуском по наружному диаметру, использование «фирменных» седел исключается.

Пока изготавливаются заготовки седел, ГБЦ повторно опрессовывается. Этим преследуются две цели. Первая — проверить сварочный шов на герметичность. Вторая — определить, нет ли дополнительных течей. Довольно часто бывает, что после герметизации основного дефекта начинают проявляться более мелкие.

Запрессовка седел выполняется вручную при помощи оправки на нагретой головке.

При механической обработке уплотняющей поверхности седел используются специальные фасонные резцы, обеспечивающие заводскую геометрию фаски. После обработки нет необходимости в притирке клапанов, если они в исправном состоянии.

Перегрев ГБЦ, приведший к появлению трещины, также как и ее последующее заваривание обычно сопровождаются искривлением плоскости разъема головки с блоком цилиндров. Данный дефект устраняется шлифованием плоскости. Перед шлифованием измеряется величина отклонения от плоскостности. На основании знания конструктивных особенностей данной головки делается вывод о необходимости выполнения дополнительных работ. Они могут быть вызваны занижением высоты головки при выравнивании привалочной плоскости.

Данный дефект устраняется шлифованием плоскости. Перед шлифованием измеряется величина отклонения от плоскостности. На основании знания конструктивных особенностей данной головки делается вывод о необходимости выполнения дополнительных работ. Они могут быть вызваны занижением высоты головки при выравнивании привалочной плоскости.

Если высота ГБЦ изменяется значительно, нужно обязательно предусмотреть комплекс мер, с одной стороны, исключающих столкновение клапанов с поршнем, с другой — обеспечивающих их плотное закрытие. Возможно для этого потребуется «занизить» фаски седел и клапанов, подрезать торцы стержней клапанов и т.д.

Обратно в перечень наших услуг

Ремонт головки блока цилиндров с трещиной

Некоторые модели «ГБЦ» головок блока цилиндров обречены на растрескивание изначально из-за их определенной конструкции.Алюминиевые головки верхних распредвалов (OHC) часто деформируются, а также трескаются.

Часто то же самое происходит с чугунными «ГБЦ» на головках с толкателями.Трещины часто называют причиной поломки головки.Распределительный вал — вал двигателя внутреннего сгорания, управляющий открытием и закрытием клапанов двигателя. Основная деталь газораспределительного механизма, служащего для синхронизации тактов работы двигателя и впуска-выпуска топливной смеси/воздуха и отработанных газов.

Во многих случаях трещины на ГБЦ являются симптомом таких проблем, как перегрев, детонация или неправильная установка головки, (неправильный момент затяжки болтов головки блока цилиндров, грязная резьба на болтах и т. д.).

Целесообразность сварки заварки ГБЦ ресурс и пробег таких головок, стоимость работ и другое.

Причины образования трещин на ГБЦ

Трещины обычно образуются, когда головка блока цилиндров подвергается слишком большому тепловому напряжению. Потеря охлаждающей жидкости, сильный перегрев, а также внезапные перепады рабочей температуры с горячей на холодную могут создать условия, вызывающие образование трещин.

При нагревании металл расширяется. Алюминий расширяется почти в два раза быстрее, чем чугун, что создает несоответствие скорости расширения биметаллических двигателей с алюминиевыми головками и чугунными блоками. Тем не менее, головки рассчитаны на определенное нормальное расширение. Но повышенные рабочие температуры могут вытолкнуть головку за пределы расчетных пределов, что приведет к деформации металла. Это, в свою очередь, может привести к образованию трещин при охлаждении и сжатии металла.

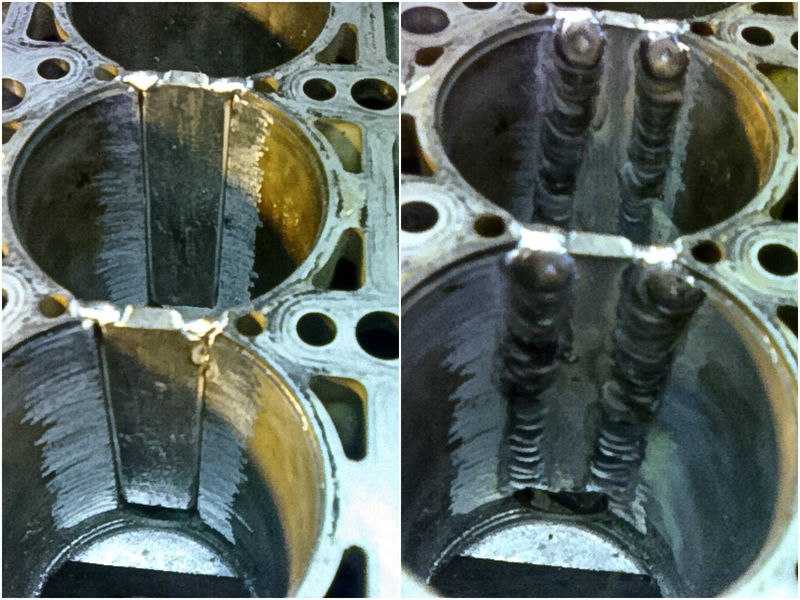

Когда головки верхних кулачков нагреваются, они часто набухают и изгибаются посередине. Это может привести к заклиниванию или поломке распределительного вала OHC, а также к образованию трещин на нижней стороне головки.

Головки толкателей не такие толстые, как головки OHC, поэтому они менее уязвимы для такого рода нагрузок и деформации. Но даже головки толкателей имеют свой предел, и при слишком сильном нажатии они также деформируются и трескаются.

Все головки должны быть тщательно проверены на наличие трещин с использованием различных методов, прежде чем выполнять какие-либо механические работы.

Лучше узнать, что головка треснула, прежде чем переделывать направляющие и седла клапанов, чем потом. Думайте об обнаружении трещин как о своей первой линии защиты от камбэков.

Наличие трещин не обязательно означает необходимость замены головки блока цилиндров. На самом деле, многие треснувшие головки, которые когда-то считались «неремонтопригодными», сейчас чинят.

Ремонт треснутой головки блока цилиндров всегда сопряжен с определенным риском, но при правильном выполнении обычно намного дешевле, чем замена треснутой головки на новую или бывшую в употреблении отливку.

Большинство мелких трещин в чугунных, а также алюминиевых головках можно устранить с помощью штифтов. Более крупные трещины в алюминиевых головках обычно требуют сварки TIG (вольфрам в среде инертного газа). Более крупные трещины в чугунных головках часто можно устранить с помощью сварки в печи или сварки пламенем.

Сварка в печи большой чугунной головки дизельного двигателя часто стоит затраченных усилий из-за высокой стоимости отливки, но она также имеет экономический смысл для многих чугунных головок легковых автомобилей последних моделей, если головку можно отремонтировать дешевле, чем стоимость новое или бывшее в употреблении литье.

Многие головки последних моделей довольно дороги и их трудно найти, поэтому некоторые головки, которые были бы утилизированы из-за трещин, теперь ремонтируются и возвращаются в эксплуатацию.

Все зависит от рыночной стоимости головки и стоимости ее замены на новую или бывшую в употреблении отливку. Чем выше стоимость головки и чем выше стоимость ее замены, тем больше смысла ремонтировать головку, а не заменять ее.

На алюминиевых головках трещины завариваются в 77% случаев.

Для дизельных головок сварка выполняется в 41% случаев.

Штифтование остается наиболее часто используемым методом ремонта чугунных головок цилиндров — в 2010 году респонденты опроса заявили, что сварка выполнялась всего в 14% случаев, а штифтование — 86% работы.

Закрепление трещин на ГБЦ — ШтифтованиеШтифтование является наиболее часто используемым методом ремонта трещин в чугунных головках, потому что это быстро, надежно и дешево. Его также можно использовать для ремонта алюминиевых отливок.

Штифтование — это относительно простой метод для изучения и использования, он не требует каких-либо специальных инструментов, кроме сверла, направляющего приспособления и метчика, и не использует тепло.

конические штифты или прямые штифтыМетод штифтования ГБЦ включает в себя просверливание отверстий в обоих концах трещины, чтобы предотвратить ее распространение, затем просверливание отверстий с различными интервалами по длине трещины, установку штифтов внахлест для заполнения трещины, а затем проковку штифтов с помощью пневматического молота для герметизации и растушуйте поверхность. Можно использовать конические штифты или прямые штифты.

Можно использовать конические штифты или прямые штифты.

Конические штифты втягиваются в щель при затягивании, чтобы обеспечить герметичность по всей длине штифта. Это происходит из-за того, что резьба как на коническом штифте, так и на отверстии имеет посадку с натягом. Герметик действительно не обязателен, но может быть использован для дополнительной страховки. Отверстия для конических штифтов должны быть тщательно нарезаны вручную коническим метчиком, а штифты затянуты вручную.

Сравнение — конические штифты или прямые штифты

Для сравнения, прямые штифты можно установить с помощью обычного прямого метчика и электродрели. Прямые штифты, однако, должны быть герметизированы коническим выступом на одном конце штифта и/или герметиком.

Если трещина находится вдоль внешнего края или угла, которые требуют поддержки, чтобы скрепить стороны трещины, или если трещина находится в области, которая может открыться или разорваться, когда отливка находится под нагрузкой или нагревается, обычные штифты победили. не работает.

не работает.

использование «замков» для скрепления двух сторон трещины на ГБЦ

Одним из решений является и/или использование специальных штифтов с рисунком резьбы «спиральный крючок» или «обратный шаг». Эти штифты могут на самом деле скрепить трещину, а не просто заполнить ее.

Трещины в тонких участках отливки (тоньше 1/8?) трудно ремонтировать, потому что металл недостаточно толстый, чтобы поддерживать резьбу на стандартном штифте. В этих случаях для заполнения трещины необходимо использовать очень маленькие штифты.

В некоторых случаях трещину между седлами клапанов часто можно устранить с помощью одного штифта из мягкой стали с потайным заплечиком.

Стальной штифт лучше всего подходит для этого применения, потому что он лучше выдерживает нагрев, чем чугунный штифт. После того, как трещина будет устранена, сиденья можно подвергнуть повторной обработке. Не должно быть необходимости резать головку для установки вставок седла клапана.

Сварку чугуна в печи часто называют «черным искусством» ремонта трещин, поскольку она требует большого количества тепла и навыков оператора.

Научиться сваривать чугун в печи — это не то, что неопытный сварщик может быстро освоить. Те, кто освоил этот процесс, говорят, что для его освоения требуется от шести месяцев до года постоянной практики. Если бы это было так просто, все бы этим занимались. Это не так, и поэтому некоторые мастерские создали для себя успешную нишу, специализируясь на печной сварке чугунных головок.

Чтобы сварить чугунную головку в печи, ее сначала предварительно нагревают до 1300 градусов по Фаренгейту (вишнево-красный цвет) в печи.

Этот шаг абсолютно необходим, чтобы свести к минимуму тепловой удар и расслабить металл, чтобы он не деформировался при воздействии горелки на отливку.

Из-за высоких температур, связанных с сваркой в печи, индукционная закалка цельных седел клапанов обычно разрушается. Это может потребовать замены седла выхлопа, чтобы седла не вылетали, когда головка возвращается в эксплуатацию. По этой причине некоторые мастерские предпочитают пропаивать трещины в сварных швах, а не печной шов. При сварке пайкой работа может выполняться при температуре от 800 до 900 градусов, поэтому головка не нагревается так сильно.

Это может потребовать замены седла выхлопа, чтобы седла не вылетали, когда головка возвращается в эксплуатацию. По этой причине некоторые мастерские предпочитают пропаивать трещины в сварных швах, а не печной шов. При сварке пайкой работа может выполняться при температуре от 800 до 900 градусов, поэтому головка не нагревается так сильно.

Еще одним способом ремонта трещин в чугунных головках и блоках является газопламенная (порошковая) сварка. Этот процесс похож на пайку, но для высокопрочного ремонта используется никелевый порошок и специальная горелка.

Основной метод газопламенной сварки чугуна существует уже более 40 лет — его главное преимущество в том, что он проще и быстрее, чем сварка в печи.

Сварка пламенем может создать прочный и долговечный ремонт, такой же, как сварка в печи, но без такого большого количества тепла. Голову все еще нужно предварительно и догревать, но не так сильно и не так долго. Для сварки распылением требуется предварительный нагрев от 1000 до 1400 градусов по Фаренгейту. Только область сварки нагревается, поэтому риск деформации минимален.

Для сварки распылением требуется предварительный нагрев от 1000 до 1400 градусов по Фаренгейту. Только область сварки нагревается, поэтому риск деформации минимален.

Для сварки газопламенным распылением используются порошки на основе никеля и требуется специальная горелка. Сварочная горелка с кислородно-ацетиленовым распылением оснащена бункером с триггерным управлением, который подает никелевый порошок в пламя. Когда порошок подвергается воздействию пламени, он плавится и прилипает к краям трещины, заполняя область ремонта. Этот процесс похож на пайку, но приводит к гораздо более прочному ремонту. Порошок можно использовать для заполнения отверстий и трещин, а также для восстановления изношенных или поврежденных седел клапанов.

Процесс идет очень быстро и может заполнить трехдюймовую дыру менее чем за минуту. При печной сварке может потребоваться в три раза больше времени, чтобы заполнить отверстие того же размера, а затем деталь должна медленно охлаждаться в течение нескольких часов, чтобы она не растрескалась.

Сварке пламенем легче научиться, чем сварке в печи, но все же требуется обучение и время для обучения.

Трещины в алюминиевых головках чаще всего ремонтируют методом сварки TIG (хотя с небольшими доступными трещинами также работает штифт). Головка должна быть чистой, обезжиренной и сухой, прежде чем полностью расшлифовать трещину. Простая шлифовка поверхности и сварка трещины, скорее всего, будут временным решением проблемы, потому что основная трещина все еще существует и будет продолжать расти. После шлифовки поверхность металла следует очистить проволочной щеткой из нержавеющей стали.

На воздухе алюминий образует оксидное покрытие, которое загрязняет сварной шов и препятствует плавлению. Сварщик TIG предотвращает образование оксидного слоя, промывая сварной шов постоянной подачей инертного газа (обычно аргона). Переменный ток используется для поочередного нагревания металла и выжигания образующегося оксида.

Поскольку алюминий может треснуть при воздействии слишком большого количества тепла в концентрированной области, головку необходимо предварительно нагреть в печи до 450–550 градусов по Фаренгейту, чтобы устранить термическое напряжение. Дополнительное тепло также облегчает сварку головки, поскольку алюминий быстро отводит тепло от зоны сварки. Поддержание головки в горячем состоянии — один из способов успешной сварки алюминия, который требует работы в помещении без сквозняков и периодического повторного нагрева головки.

Дополнительное тепло также облегчает сварку головки, поскольку алюминий быстро отводит тепло от зоны сварки. Поддержание головки в горячем состоянии — один из способов успешной сварки алюминия, который требует работы в помещении без сквозняков и периодического повторного нагрева головки.

Методы сварки различаются, но основная идея состоит в том, чтобы расплавить окружающий металл и заполнить трещину расплавленным металлом и присадочной проволокой. Опытный сварщик может даже «переделать» сильно поврежденный участок, сохранив головку, которая в противном случае превратилась бы в хлам. Самые прочные сварные швы получаются при использовании присадочной проволоки из того же сплава, что и головка, или очень близкого к нему.

После сварки головке необходимо дать медленно остыть. Длительное медленное охлаждение снимает напряжение в металле, которое, если его не снять, может привести к растрескиванию.

Сварка аргоном и сварочный ремонт изделий из алюминия, нержавейки, чугуна, титана.

Мастерская аргонодуговой сварки — Сварочный ремонт деталей из металлов и сплавов.

Позвонить для консультации тел. +79082718390

Сварка алюминиевых головок цилиндров

Вот несколько примеров нашей сварки алюминиевых головок цилиндров. На этих фотографиях показаны типы повреждений алюминиевой головки блока цилиндров, которые мы ремонтируем.

Сначала удаляются все сломанные детали. Мы предварительно нагреем головку блока цилиндров до 275°F в нашей управляемой компьютером электропечи объемом 100 кубических футов. Камера сгорания, седел клапанов, впускные и выпускные отверстия, а также палуба будут сварены методом T.I.G. При сварке TIG алюминиевых головок цилиндров мы используем присадочный стержень из того же сплава, что и головка.

Алюминиевая головка блока цилиндров Chevy Big Block

Повреждение этой алюминиевой головки блока цилиндров Chevy Big Block было вызвано отказом клапанного механизма.

Это хороший пример нашей сварки алюминиевой головки блока цилиндров. После TIG-сварки поврежденной камеры сгорания мы оцифровываем соседнюю камеру сгорания. Наша сварная камера сгорания идентична оригинальной камере сгорания. Замена направляющих клапанов установлена и отточена по размеру. Регистры седла клапана были обработаны до их первоначальной высоты. Наш новый клапан Джоб устанавливает эти клапаны на той же высоте, что и другие клапаны. Мы удалили старую свечу зажигания и сохранили резьбу свечи зажигания. Обратите внимание, что нет свечи зажигания Heli-Coil. Когда бобышки направляющих клапанов треснуты, мы свариваем их целиком, а затем обрабатываем новые бобышки направляющих клапанов на нашем пятиосевом станке с ЧПУ. обрабатывающий центр. После ремонта эта алюминиевая головка блока цилиндров прошла более 200¼ миль с системой закиси азота мощностью 300 л.с. Мы делали другие ремонты этих головок, но с этим ремонтом проблем не возникло. Ищите «Сагу BB2» в том, как мы это делаем.

После TIG-сварки поврежденной камеры сгорания мы оцифровываем соседнюю камеру сгорания. Наша сварная камера сгорания идентична оригинальной камере сгорания. Замена направляющих клапанов установлена и отточена по размеру. Регистры седла клапана были обработаны до их первоначальной высоты. Наш новый клапан Джоб устанавливает эти клапаны на той же высоте, что и другие клапаны. Мы удалили старую свечу зажигания и сохранили резьбу свечи зажигания. Обратите внимание, что нет свечи зажигания Heli-Coil. Когда бобышки направляющих клапанов треснуты, мы свариваем их целиком, а затем обрабатываем новые бобышки направляющих клапанов на нашем пятиосевом станке с ЧПУ. обрабатывающий центр. После ремонта эта алюминиевая головка блока цилиндров прошла более 200¼ миль с системой закиси азота мощностью 300 л.с. Мы делали другие ремонты этих головок, но с этим ремонтом проблем не возникло. Ищите «Сагу BB2» в том, как мы это делаем.

Головка блока цилиндров Dart Pro Stock Big Chief

T. I.G. сварка отремонтировала эту поврежденную алюминиевую головку блока цилиндров 707 Dart Big Chief Pro Stock. Обе алюминиевые головки блока цилиндров Dart Big Chief были повреждены, когда водитель потерял управление. В результате удара от автомобиля оторвало двигатель, что привело к повреждению.

I.G. сварка отремонтировала эту поврежденную алюминиевую головку блока цилиндров 707 Dart Big Chief Pro Stock. Обе алюминиевые головки блока цилиндров Dart Big Chief были повреждены, когда водитель потерял управление. В результате удара от автомобиля оторвало двигатель, что привело к повреждению.

707 Dart Big Chief алюминиевая головка блока цилиндров Pro Stock T.I.G. ремонт сварки. Обе алюминиевые головки блока цилиндров Dart Big Chief Pro Stock вернулись в эксплуатацию через 20 лет. назад.

Винтажная камера сгорания Ferrari Maserati

Это поврежденная винтажная камера сгорания Maserati. Т.И.Г. Сварка устранит повреждение водой, вызванное негерметичными прокладками головки блока цилиндров. Алюминий Т.И.Г. Сварка устранит все показанные повреждения головки цилиндров.

Мы восстановили камеры в этой винтажной головке блока цилиндров Maserati. Поврежденные камеры были T.I.G. сварной. Затем мы оцифровали соседнюю камеру. Затем мы обрабатываем новые регистры седла клапана. Затем будут установлены новые направляющие клапанов и вставки седла. Все камеры Maserati обработаны до исходного размера

Затем будут установлены новые направляющие клапанов и вставки седла. Все камеры Maserati обработаны до исходного размера

Э.П.Д. Алюминиевая головка блока цилиндров Pontiac P6

Совершенно новый дефектный впускной клапан (головка отвалилась от штока) нанес ужасные повреждения этой алюминиевой головке блока цилиндров. Эксперт Т.И.Г. сварка исправит все эти повреждения.

Эти сломанные детали устанавливаются на место. Мы предварительно нагреем эту алюминиевую головку блока цилиндров до 275°F.

Алюминиевая головка блока цилиндров Pontiac P6

Мы использовали нашу экспертную алюминиевую сварку T.I.G. навыки сварки для ремонта этой поврежденной головки блока цилиндров Pontiac P6. Далее мы проверим головку блока цилиндров под давлением и обработаем деку. После этого работа клапана и камеры сгорания будет завершена.

Отличный пример нашего эксперта T.I.G. сварка алюминиевого цилиндра Навыки сварки головкой. Мы отремонтировали этот алюминиевый цилиндр в 1990 году. Поверхность деки была очищена с помощью надреза 0,005. Утечек не было.

Поверхность деки была очищена с помощью надреза 0,005. Утечек не было.

Камера сгорания Ford Hemi

Это поврежденный I.H.R.A. Камера сгорания Форд Про Сток. Нам нужно сварить алюминиевую головку блока цилиндров, чтобы отремонтировать камеру, и клапанный комплект. Мы предварительно нагрели эту головку блока цилиндров до 275°F. Предварительный нагрев головки снижает ток, необходимый для качественной сварки.

Здесь мы показываем отремонтированную алюминиевую головку Ford Hemi Pro Stock объемом 800 кубических дюймов. Мы оцифровали соседнюю камеру. Затем мы ЧПУ. обработайте поврежденную камеру до исходного размера. Наконец, мы повторно обработали регистры седла клапана. Затем мы установили новые бронзовые направляющие клапанов и вставки седел. (Подробности см. в разделе «Как мы это делаем».)

Сварка/ремонт канавок под уплотнительные кольца головки цилиндров из алюминия

Сварные канавки под уплотнительные кольца — некоторым людям нравятся канавки под уплотнительные кольца, а некоторым нет. Головка очищена, удален металл толщиной 0,003 дюйма. Впускное сиденье опустилось на 0,003–004 дюйма.

Головка очищена, удален металл толщиной 0,003 дюйма. Впускное сиденье опустилось на 0,003–004 дюйма.

Поврежденная закисью азота 440 Chrysler Indy Алюминиевая головка блока цилиндров

575 кубических дюймов 440 Chrysler Indy Ремонт головки блока цилиндров, Плохая закись азота разрушила все прокладки для закалки.

Алюминиевые заглушки для ремонта деки головки блока цилиндров

Для усиления деки было изготовлено 16 алюминиевых штифтов. Обе головки требовали 0,005 дюйма для очистки после сварки. После этого ремонта у этих головок более 100 проходов, многие на закиси азота.

Алюминиевая головка блока цилиндров Dodge Viper с наддувом

На обеих головках Dodge Viper предстоит много сварных работ с алюминиевой головкой блока цилиндров. На этой фотографии показаны все десять поврежденных камер на головках Dodge Viper с наддувом. У Программиста было слишком много времени или недостаточно топлива!

Поверхность палубы очищена от материала толщиной 0,003 дюйма. Во время сварки РЯДОМ с одним из впускных мест я услышал треск. Я предупредил местного производителя двигателей об этом повреждении. Производитель двигателя обвинил в этом меня. Я предположил, что оно уже треснуло, потому что не было никаких следов касания сиденья фонариком. Что вы думаете?

Во время сварки РЯДОМ с одним из впускных мест я услышал треск. Я предупредил местного производителя двигателей об этом повреждении. Производитель двигателя обвинил в этом меня. Я предположил, что оно уже треснуло, потому что не было никаких следов касания сиденья фонариком. Что вы думаете?

Б.М.Ф. 385 Поврежденные закисью камеры сгорания

Я думаю, этот Плохой М.Ф.385 получил удар и сдался. Плохая закись азота сломала этот B.M.F. 385 новых свечных отверстий. Мы использовали торсионную пластину для герметизации деки, чтобы во время сварки мы могли «подавать газ» в камеры сгорания.

Плохой M.F.385 Исправлено. Для очистки поверхности прокладки требовался проход 0,005 дюйма. Обратите внимание, что мы скопировали следы инструмента из оцифрованной камеры в отремонтированную камеру. Что мы можем сварить для вас?

Сварка TIG – алюминиевые головки цилиндров

Обратите внимание: мы занимаемся ремонтом автомобилей, но только для наших клиентов, занимающихся ремонтом механических частей. Мы вообще не занимаемся ремонтом по почте, и по большей части мы не делаем машинные работы для обхода клиентов. Если вы ищете местную механическую мастерскую (а в наши дни их осталось не так много), попробуйте одну из них:

Мы вообще не занимаемся ремонтом по почте, и по большей части мы не делаем машинные работы для обхода клиентов. Если вы ищете местную механическую мастерскую (а в наши дни их осталось не так много), попробуйте одну из них:

Механическая мастерская Боба МакГи — это настоящая механическая мастерская. Они делают все, от ручной обработки до ЧПУ, от прототипов до производства. Тем не менее, они не являются автомобильным специализированным механическим цехом, и они могут отказаться от некоторых типов автомобильных машин, но для общей обработки они действительно хороши.

Hasselgren Racing — Это один из лучших автосервисов в мире, но, вероятно, не лучшее место для недорогой работы с машинами для ежедневного водителя.

Wise Auto Tech — я никогда не встречал этих парней и не видел их мастерскую, но это одна из последних автомастерских, и они выполняют машинную работу для случайных клиентов.

Почему сварка вместо замены?

Зачем сваривать? Основной причиной сварки вместо замены является стоимость. Отливки голых головок цилиндров стоят от 560 долларов для популярных головок, таких как 22RE, до 1500 долларов и выше для многих из 16-клапанных головок.

Отливки голых головок цилиндров стоят от 560 долларов для популярных головок, таких как 22RE, до 1500 долларов и выше для многих из 16-клапанных головок.

Подготовка и сварка головки со средними повреждениями обычно занимает у меня около 3 часов. Если головку можно отремонтировать дешевле, чем стоимость новой непокрытой головки или подержанной «основной» головки, то это привлекательный вариант. Нам нравится идея утилизации детали, а не покупки новой, и нам также нравится ремонтировать автомобили, а не просто прикручивать новые детали весь день.

Если мы сможем сделать и то и другое и сэкономить деньги наших клиентов, выиграют все. Бывают случаи, когда голову приваривать не стоит. Головки с развитой коррозией системы охлаждения, чрезмерно большими или многочисленными трещинами, слишком большим количеством прошлых восстановлений или слишком многими другими препятствиями при восстановлении лучше отправить в мусорный бак для переработки металла.

Lincoln Precisin Tig 375

Если вы читали мою статью «Как сваривать алюминий», то заметили, что наше оборудование значительно улучшилось. Арт всегда следил за тем, чтобы у его механиков было все необходимое оборудование. Наш топовый сварочный аппарат TIG с воздушным охлаждением был заменен топовым сварочным аппаратом Lincoln с водяным охлаждением и выходной мощностью 420 ампер.

Арт всегда следил за тем, чтобы у его механиков было все необходимое оборудование. Наш топовый сварочный аппарат TIG с воздушным охлаждением был заменен топовым сварочным аппаратом Lincoln с водяным охлаждением и выходной мощностью 420 ампер.

Толстый алюминий (как головки цилиндров) требует мощного сварщика. Некоторые источники говорят, что для сварки головок цилиндров необходимо «не менее 275 ампер», но я не уверен, что этого будет достаточно. По моему опыту, 350 ампер — это хорошая «максимальная» настройка, даже если головка блока цилиндров предварительно прогрета перед сваркой. Таким образом, есть немного «лишнего» в виде конца педали.

1/8″ Вольфрам

Я использую 1/8″ цирконированный вольфрам для головок цилиндров. Я читал статьи более опытных сварщиков, в которых говорилось, что 3/32″ подходят с предварительным нагревом, но у меня были проблемы с плавлением и разбрызгиванием вольфрама меньшего размера, поэтому я использую 1/8″.

Для меня дуга зажигается легко и стабильно. Я скрепляю концы нескольких вольфрамовых пластин на алюминиевом блоке, прежде чем начать сварку, чтобы сэкономить время, если я запачкаю один из них.

Я скрепляю концы нескольких вольфрамовых пластин на алюминиевом блоке, прежде чем начать сварку, чтобы сэкономить время, если я запачкаю один из них.

Следует избегать загрязнения вольфрама; растирание загрязнений на горячей головке похоже на попытку придать форму использованной жевательной резинке на шлифовальном станке. У меня есть второй комплект чистых сварочных перчаток, которые я использую только для головок цилиндров и других важных алюминиевых изделий, чтобы предотвратить попадание масла из перчатки на присадочный стержень и в сварной шов.

Составьте план

Первый шаг — спланировать, что вы собираетесь делать. Эта головка имеет сломанную проушину для насоса гидроусилителя руля и две трещины между седлами клапанов на № 2 и № 3. Когда мне нужно выполнить сварку в труднодоступном месте, я устанавливаю горелку, сопло и вольфрамовый удлинитель, которые планирую использовать, и провожу пробный прогон, чтобы убедиться, что смогу добраться до всех нужных мне участков, сохраняя при этом оптимальные углы вольфрамового и присадочного стержня. Как только головка нагреется, лучше быть готовым к сварке, а не судорожно менять насадки и задние колпачки.

Как только головка нагреется, лучше быть готовым к сварке, а не судорожно менять насадки и задние колпачки.

Затем я шлифую места, которые собираюсь сварить. Алюминий имеет невидимый поверхностный слой оксида, который плавится при температуре, в три раза превышающей температуру алюминия. Невозможно сварить алюминий без удаления оксидного покрытия.

Использование твердосплавной насадки с широкими канавками на прямошлифовальном станке — отличный способ убедиться, что слой оксида алюминия удален. Небольшое количество WD40, распыленного на биту, поможет предотвратить прилипание алюминия к бите. Только не забудьте удалить его ацетоном перед сваркой, особенно если вы не собираетесь предварительно нагревать. Неплохой идеей будет очистить область, которую вы планируете сваривать, жир и грязь в прилегающих областях превратятся в жидкость во время сварки и попадут в сварочную ванну. Если между сиденьями есть трещина, используйте 3-дюймовый отрезной круг, чтобы прорезать оба сиденья вдоль трещины, тогда сиденья выскочат с помощью отмычки.