Четырехтактный двигатель. Работа четырехтактного двигателя

В цилиндре четырехтактного поршневого двигателя циклическая последовательность энергетических преобразований начинается с реакции горения ТВ-заряда, когда поршень находится в ВМТ. В результате сгорания химическая энергия топлива переходит в тепловую энергию сильно сжатых газов.

Так в камере сгорания образуется газообразное рабочее тело теплового двигателя. Далее тепловая энергия рабочего тела за счет его интенсивного расширения переходит в механическую работу по перемещению поршня из ВМТ в НМТ. Следующим этапом преобразований является кинематическое превращение линейного перемещения поршня в возвратно-поступательное его движение и получение вращательного движения на выходном валу двигателя. Это преобразование реализуется с помощью кривошипно-шатунного механизма, коленчатого вала и его маховика. При этом сам коленчатый вал и навешенные на него детали (массы) получают значительный импульс движения, за счет которого совершается полезная работа двигателя, а поршень переходит через НМТ и начинает обратное движение к ВМТ.

Эта часть энергетического цикла соответствует рабочему такту двигателя «рабочий ход» и заканчивается в НМТ. С этого момента (от нижней мертвой точки) на полезную нагрузку одноцилиндрового двигателя и на последующие вспомогательные процессы энергетических преобразований начинает работать кинетическая энергия инерционных масс коленчатого вала, ранее разогнанных рабочим ходом поршня. Вслед за процессом «рабочий ход» в любом поршневом двигателе должны быть выполнены два насосных процесса: выпуск отработавших газов и впуск свежего топливовоздушного заряда.

В четырехтактном одноцилиндровом двигателе такты выпуска, впуска и сжатия реализуются инерционным вращением коленвала с массивным маховиком (тремя ходами поршня между НМТ и ВМТ). В многоцилиндровом двигателе поршни поочередно работают на один общий коленвал, и процессы выпуска, впуска и сжатия в цилиндре реализуются не только инерционным вращением коленвала, но и рабочими ходами поршней в других цилиндрах, на выполнение насосных процессов затрачивается часть энергии рабочего хода.

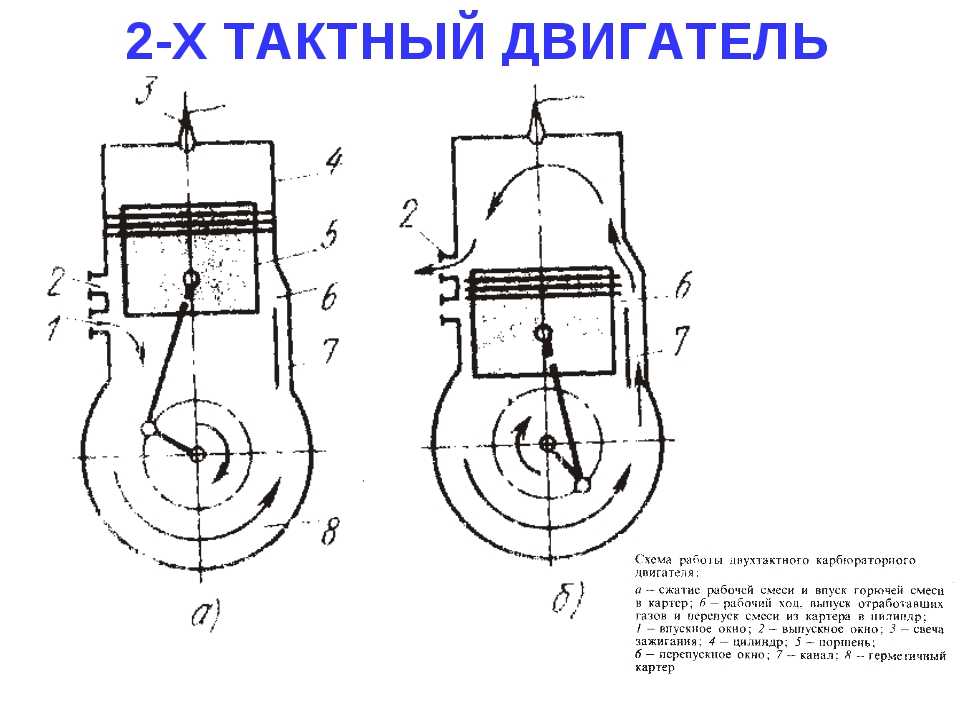

Чем продолжительнее насосные процессы в общей продолжительности рабочего цикла, тем ниже КПД двигателя. Именно поэтому двухтактные двигатели эффективнее четырехтактных, а четырехтактные — эффективнее шеститактных.

После завершения насосных процессов, сразу вслед за впуском, в цилиндре четырехтактного двигателя начинается энергетический процесс сжатия. Этот процесс реализуется четвертым (последним) в данном цикле ходом поршня (вверх).

Рассмотрев последовательность основных процессов энергетического преобразования и сопутствующие им вспомогательные процессы в четырехтактном двигателе, можно перейти к рассмотрению рабочих тактов в четырехтактном цикле.

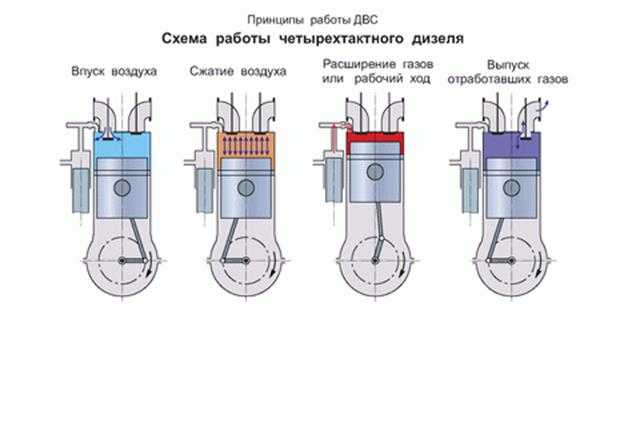

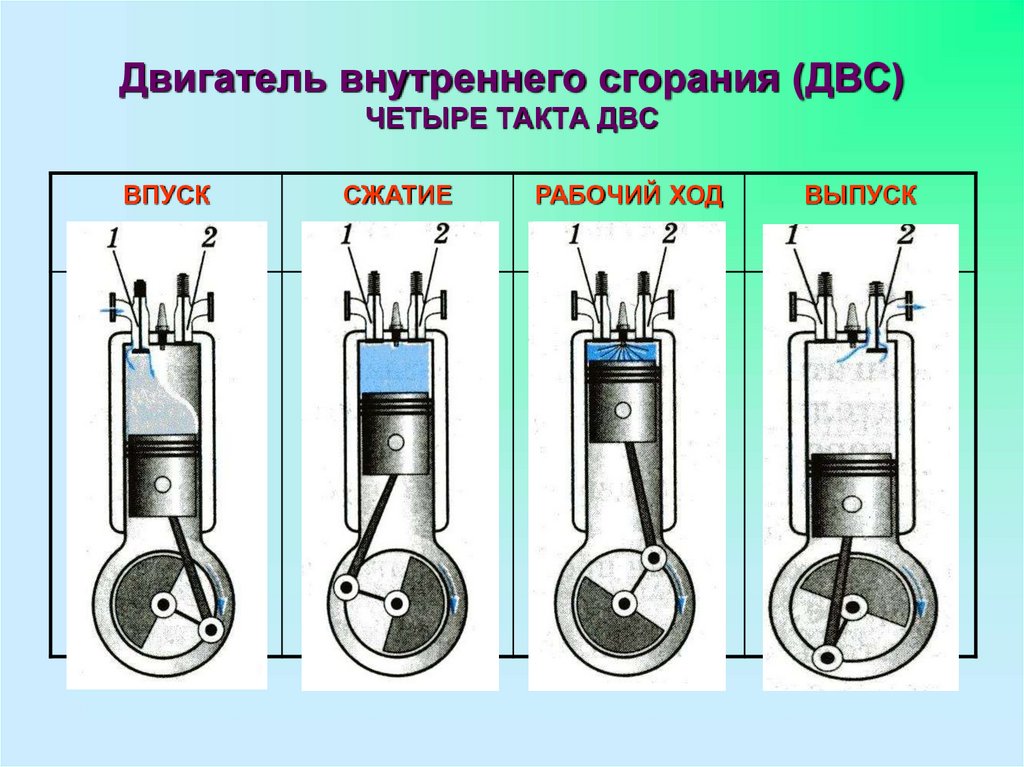

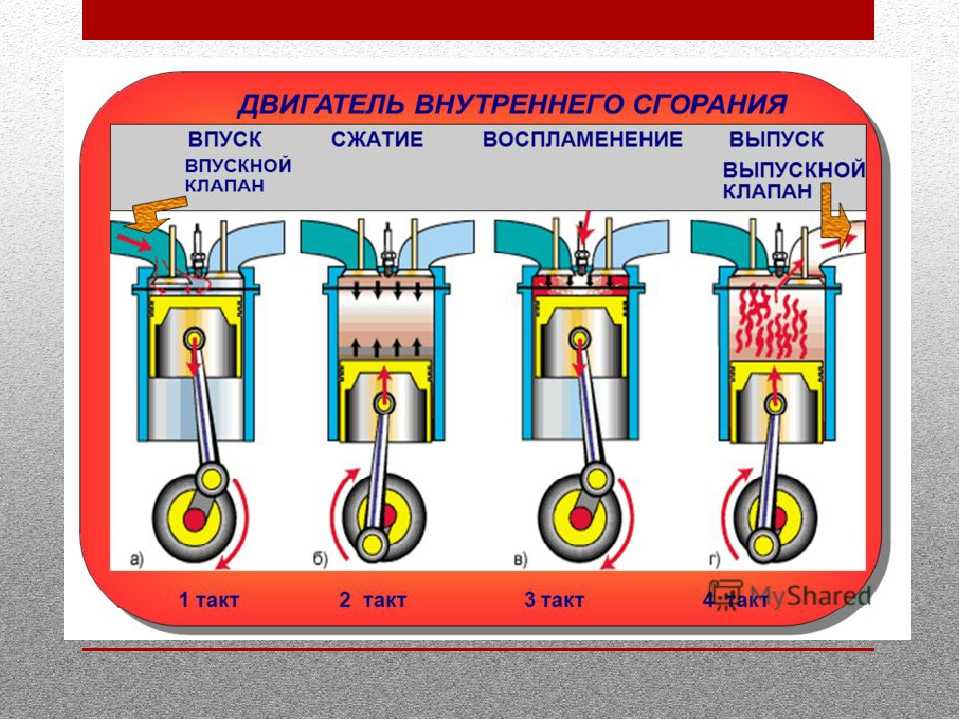

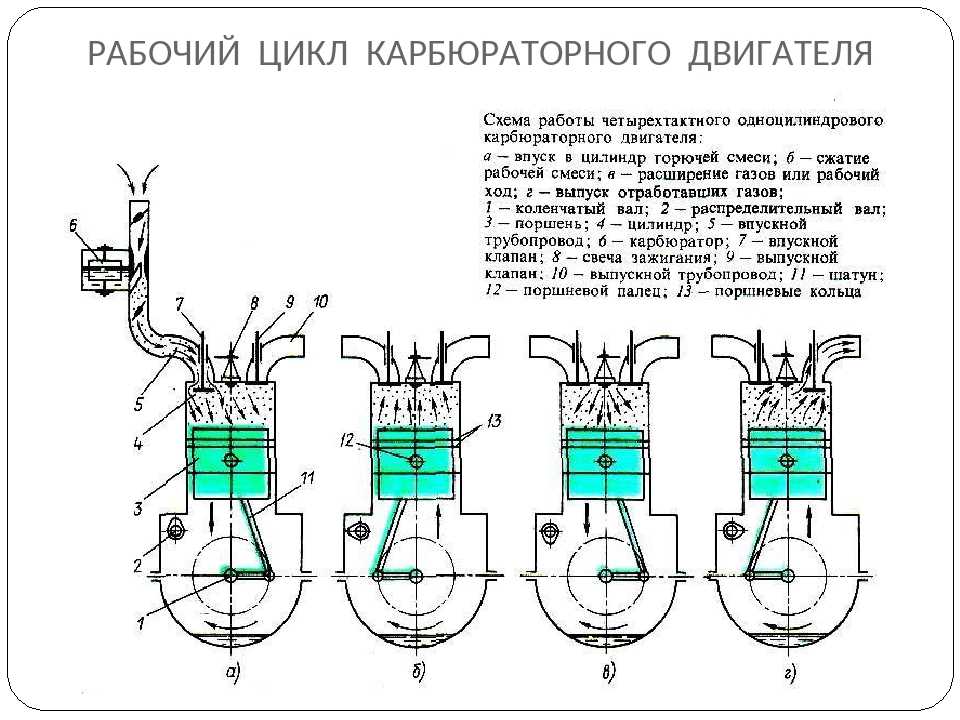

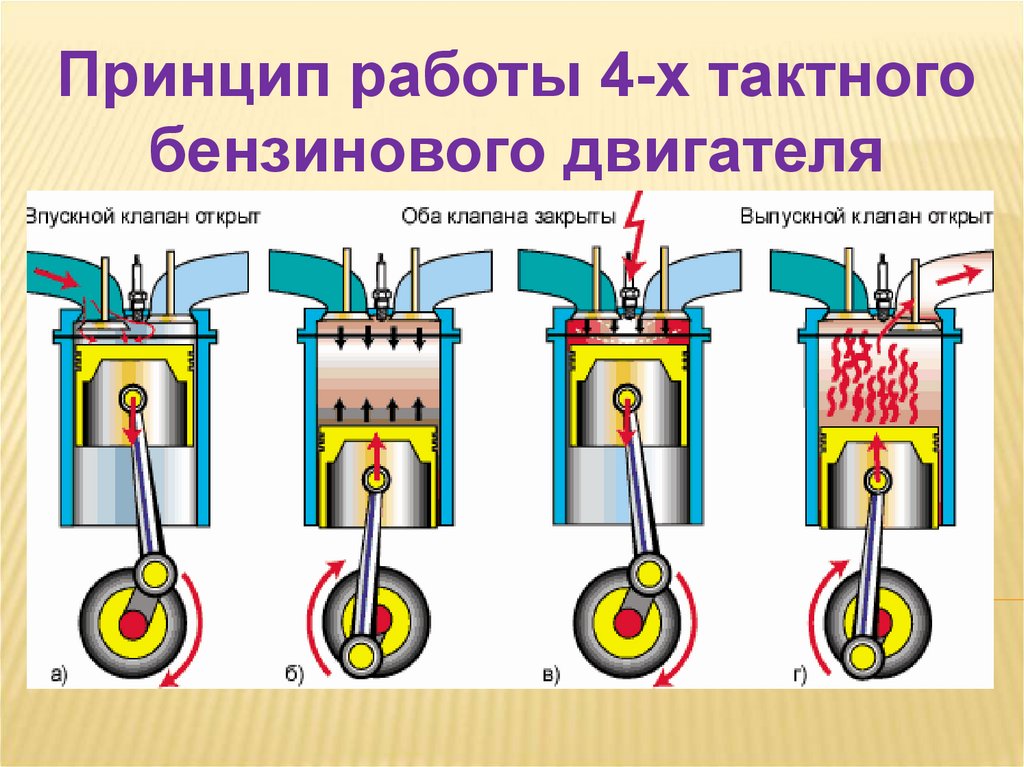

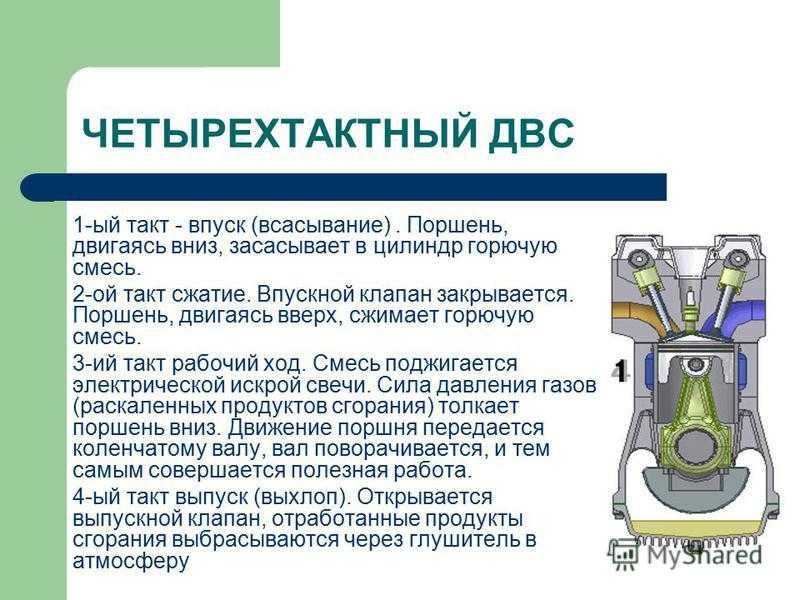

Четырехтактным циклом называется последовательность из четырех рабочих тактов двигателя: впуск, сжатие, рабочий ход, выпуск. За начало цикла обычно принимают такт впуска.

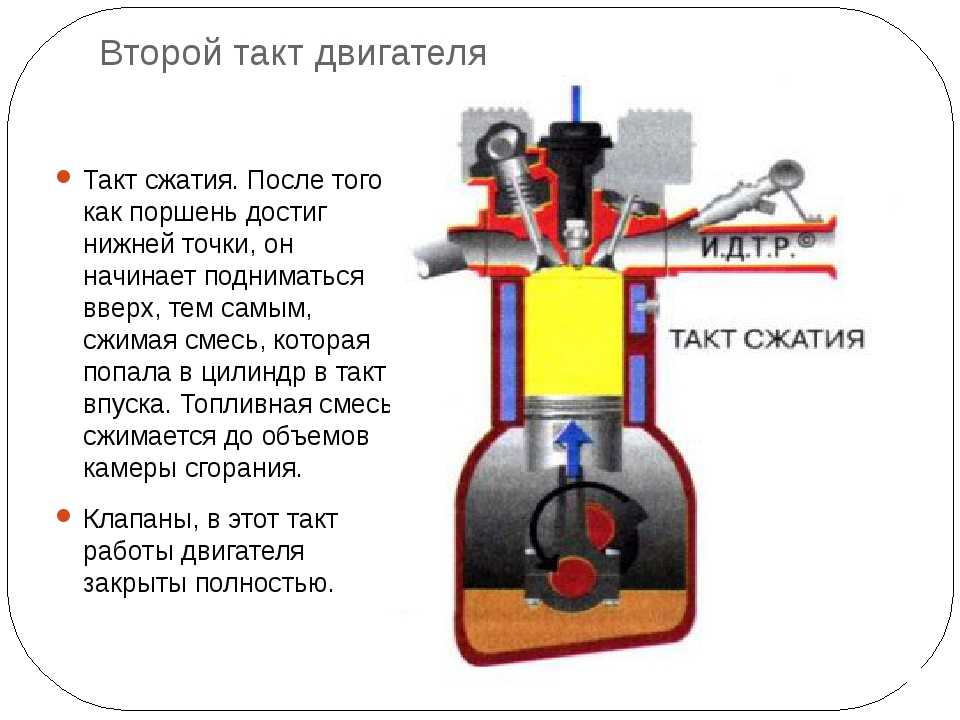

Следует предварительно заметить, что хотя по определению рабочий такт включает в себя несколько рабочих процессов, приходящихся на один ход поршня, в четырехтактном двигателе каждому такту присваивается наименование только одного (основного) рабочего процесса. Например, рабочий такт «сжатие» (ход поршня из НМТ в ВМТ после впуска) включает в себя не только само сжатие, но и внутреннее перемешивание ТВ-смеси, формирование ТВ-заряда, воспламенение ТВ-заряда перед его сгоранием, начало формирования газообразного рабочего тела. Но называется данный такт — тактом сжатия.

Например, рабочий такт «сжатие» (ход поршня из НМТ в ВМТ после впуска) включает в себя не только само сжатие, но и внутреннее перемешивание ТВ-смеси, формирование ТВ-заряда, воспламенение ТВ-заряда перед его сгоранием, начало формирования газообразного рабочего тела. Но называется данный такт — тактом сжатия.

То же самое можно показать на примерах других тактов. Но главное здесь то, что довольно продолжительная последовательность различных процессов, имеющих место в каждом такте, в целях упрощения «раскладывается» только на четыре рабочих такта. Эти такты: ВПУСК, СЖАТИЕ, РАБОЧИЙ ХОД, ВЫПУСК Таким образом, для четырехтактного двигателя рабочим циклом можно считать не совокупность рабочих процессов, приходящихся на один акт сгорания ТВ-заряда, а последовательность четырех конкретных рабочих тактов.

Рассмотрение четырехтактного цикла удобнее проводить с помощью индикаторной диаграммы, которая отображает изменение давления в цилиндре по ходу поршня за рабочий цикл.

Индикаторная диаграмма состоит из четырех характерных участков:

1. Участок (71) — впуск ТВ-смеси под разрежением от всасывания (Р = 0,8 атм). Температура ТВ-смеси в конце впуска Ti = 10О°С. Имеет место вентиляционное охлаждение цилиндра.

Участок (71) — впуск ТВ-смеси под разрежением от всасывания (Р = 0,8 атм). Температура ТВ-смеси в конце впуска Ti = 10О°С. Имеет место вентиляционное охлаждение цилиндра.

2. Участок (123) — сжатие. При степени сжатия еа = 10 (для бензинового ДВС) давление в конце сжатия Рс = 15 атм, температура Тс = 500°С.

3. Участок (3456) — сгорание ТВ-заряда и расширение (рабочий ход). Воспламенение ТВ-зарядв в точке 2. Окончание процесса сгорания ТВ-заряда в точке 3. Дааление газов Р4 = 40 атм, температура Т4 & 2800°С. К концу расширения (точка 5) давление Р5 = 4 атм, Т5 = 1000°С. В точке 6 давление Р6 = 1,3 атм (остаточное давление газов), Т6 = 800°С.

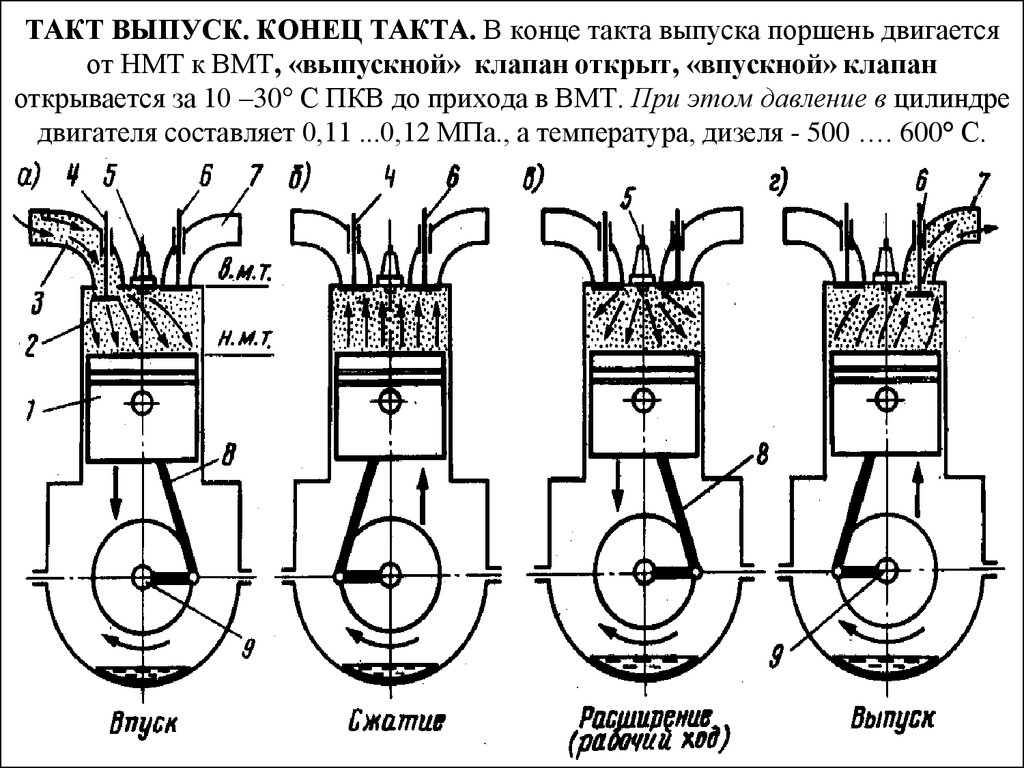

4. Участок (67) — выпуск отработавших газов. Выпускной клапан открывается в точке 5.

Процесс выпуска протекает при даалении, которое превышает атмосферное. К концу выпуска температура падает до Т7 = 700°С, и далее там. Здесь же показаны схемы текущего положения порш-при впуске — до Т± = 100°С. ня в четырехтактном двигателе.

ня в четырехтактном двигателе.

Управление клапанами в поршневых двигателях осуществляется от специального вала, который называется распределительным. Распределительный вал механически жестко сочленен с коленчатым валом через цепную, шестеренчатую или зубчатую ременную передачу. В двигателях с четырехтактным рабочим циклом передвточное отношение такой передачи равно один к двум. То есть за два оборота коленчатого вала распределительный вал делает один оборот.

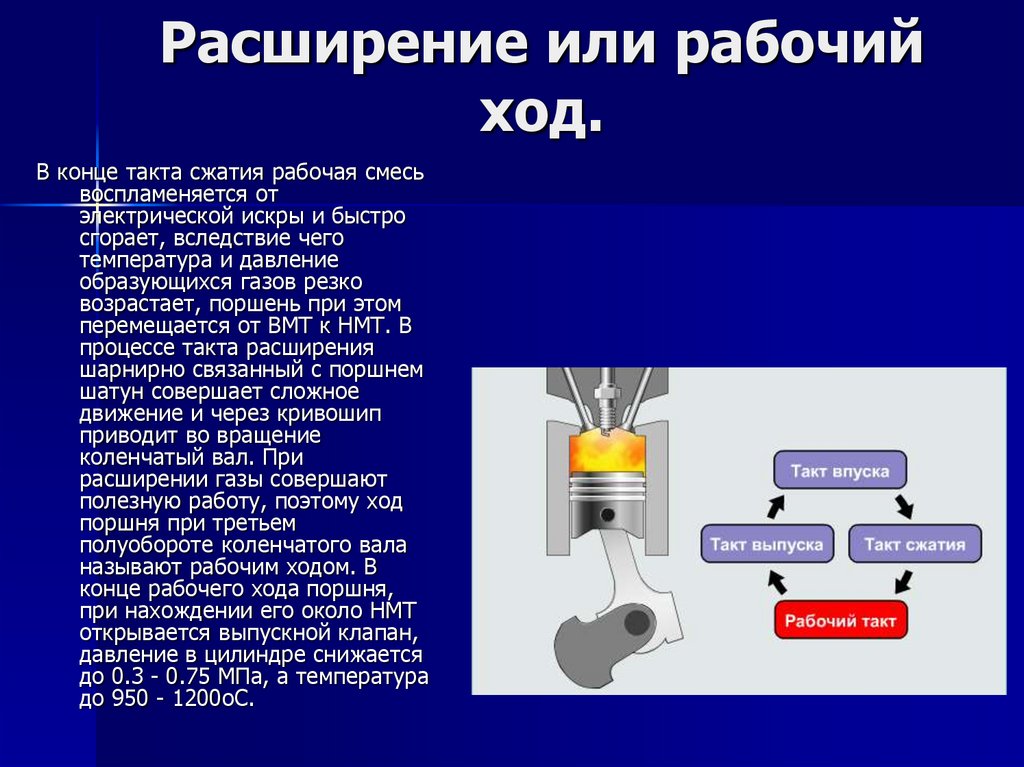

Третьим рабочим тактом поршневого двигателя является такт рабочий ход. Он начинается сразу после того, как поршень 6 начнет перемещаться из верхней мертвой точки снова вниз. Такт «рабочий ход» наиболее важный в работе двигателя. Именно в этом такте происходит главное энергетическое преобразование ДВС — превращение тепловой энергии сгоревшего топливовоздушного заряда в механическую работу.

В бензиновых поршневых ДВС этот такт происходит следующим образом. В зоне, близкой к ВМТ, еще в такте сжатия топливовоздушный заряд принудительно воспламеняется от электрической искры в свече 13 зажигания. Топливовоздушный заряд быстро сгорает, и к началу такта рабочий ход давление в образовавшихся газах достигает максимального значения (точка Z). Газы, образовавшиеся в результате сгорания топливовоздушного заряда, с этого момента выполняют роль сильно разогретого рабочего тела, сжатого в объеме камеры сгорания. Как только поршень за ВМТ начинает перемещаться вниз, рабочее тело, интенсивно расширяясь, высвобождает приобретенную тепловую энергию, которая превращается в механическую работу в виде движения поршня вниз под действием расширения газов.

Топливовоздушный заряд быстро сгорает, и к началу такта рабочий ход давление в образовавшихся газах достигает максимального значения (точка Z). Газы, образовавшиеся в результате сгорания топливовоздушного заряда, с этого момента выполняют роль сильно разогретого рабочего тела, сжатого в объеме камеры сгорания. Как только поршень за ВМТ начинает перемещаться вниз, рабочее тело, интенсивно расширяясь, высвобождает приобретенную тепловую энергию, которая превращается в механическую работу в виде движения поршня вниз под действием расширения газов.

Последний (четвертый) рабочий такт поршневого двигателя называется тактом выпуска, так как в нем осуществляется эвакуация из объема цилиндра отработавших газов.

Важно понимать, что из всех четырех тактов четырехтактного двигателя только такт «рабочий ход» полезно работает на нагрузку ДВС, так как только в нем коленчатый вал 10 получает от поршня 6 через шатун 7 и кривошип 8 разгонное механическое усилие. Во всех остальных рабочих тактах двигатель не вырабатывает, а потребляет часть механической энергии от коленчатого вала.

Описанные четыре рабочих такта во время работы ДВС чередуются друг за другом и образуют полный четырехтактный рабочий цикл двигателя.

Следует иметь в виду, что строгого соответствия между рабочими тактами (ходами поршня) и тактовыми рабочими процессами в четырехтактных (так же, как и в двухтактных) поршневых двигателях нет. Это объясняется тем, что при работе двигателя фазы клапанного газораспределения и фазовые состояния клапанов накладываются на рабочие ходы поршня в разных конструкциях двигателей по-разному.

Работа многоцилиндровых ДВС происходит по цилиндрам последовательно, в каждом из которых рабочие процессы протекают так же, как и в вышеописанном одноцилиндровом двигателе. Все цилиндры в многоцилиндровом ДВС работают на один коленчатый вал, который воспринимает рабочие усилия от разных цилиндров через заданный числом цилиндров угол поворота.

Чередование срабатываний цилиндров в многоцилиндровых двигателях носит наименование — порядок работы.

Порядок работы ДВС задается конструктивно соответствующим исполнением распределительного и коленчатого валов и не может быть изменен в процессе эксплуатации.

Реализуется порядок работы ДВС чередованием искр зажигания, поступающих на свечи цилиндров от системы зажигания. К примеру, порядок работы четырехцилиндровых двигателей может быть либо 1342, либо 1243

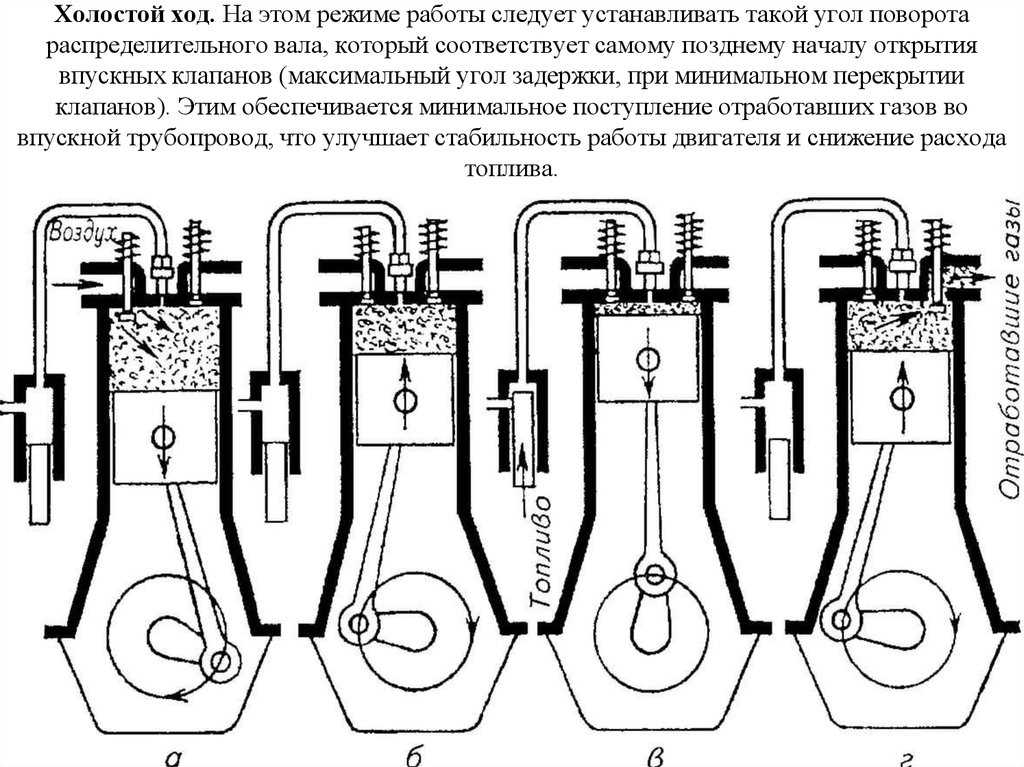

Газораспределительные механизмы в современных поршневых двигателяхПри различных режимах работы двигателя газообмен в его цилиндрах происходит по-разному. На оборотах холостого хода, когда скорость движения газообразных масс в двигателе низкая, отработавшие газы не успевают эвакуироваться из цилиндров и двигатель, «задыхаясь», может остановиться. Чтобы этого не произошло, горючую смесь обогащают, что приводит к дополнительному расходу топлива и повышенному образованию СО в отработавших газах. Оптимальные условия работы двигателя нарушаются. Однако эффект задымления цилиндров на холостом ходу можно свести к минимуму более ранним открытием выпускного клапана в такте «рабочий ход». Тогда часть энергии расширения рабочего тела будет затрачиваться на принудительную и интенсивную эвакуацию отработавших газов. Мо при высоких оборотах двигателя под большой нагрузкой раннее открытие выпускного клапана приводит к значительной потере развиваемой двигателем мощности. Получается так: фазу начала открытия выпускного клапана желательно иметь разной, а жесткий распредвал этого не обеспечивает.

Тогда часть энергии расширения рабочего тела будет затрачиваться на принудительную и интенсивную эвакуацию отработавших газов. Мо при высоких оборотах двигателя под большой нагрузкой раннее открытие выпускного клапана приводит к значительной потере развиваемой двигателем мощности. Получается так: фазу начала открытия выпускного клапана желательно иметь разной, а жесткий распредвал этого не обеспечивает.

Другой пример. Когда двигатель работает на очень высоких оборотах, скорость движения топливовоздушной смеси на входе цилиндра и выхлопных газов на его выходе тоже очень высокая. Это придает газовым потокам значительную дополнительную энергию движения за счет инерции. Поэтому одновременное открытие впускного и выпускного клапанов (перекрытие клапанов) в цилиндрах в конце выпуска и в начале впуска является крайне желательным явлением.

Фаза перекрытия клапанов в таком случае должна быть расширена по сравнению с режимами работы двигателя в менее скоростных режимах, так как это способствует дополнительной продувке цилиндра под напором быстрых впускных газов и под сильным разрежением быстро вылетающих отработавших газов. Однако подобное расширение фазы перекрытия клапанов в режиме холостого хода недопустимо, т.к. приводит к нарушению процесса внешнего смесеобразования из-за обратного выхлопа части отработавших газов во впускной коллектор. Из этого примера следует, что и фазу перекрытия клапанов жесткий распредвал формирует неоптимально.

Однако подобное расширение фазы перекрытия клапанов в режиме холостого хода недопустимо, т.к. приводит к нарушению процесса внешнего смесеобразования из-за обратного выхлопа части отработавших газов во впускной коллектор. Из этого примера следует, что и фазу перекрытия клапанов жесткий распредвал формирует неоптимально.

Ясно, что каждому виду фазовой диаграммы соответствует определенная форма кулачков на распредвале. Так, для впускного и выпускного клапанов в идеальном двигателе кулачки симметричные, с идеальным профилем; у двигателя ЗИЛ кулачки гармонические, впускной с разворотом в сторону опережения, выпускной — почти симметричный; двигатель оптимальный по холостому ходу имеет тангенциальные кулачки — выпускной кулачок со значительным разворотом в сторону отставания, а впускной — в сторону опережения; у двигателя, работающего в форсированном режиме с расширенной фазой перекрытия клапанов, впускной кулачок гармонический и должен давать опережение по открытию клапана, а выпускной тангенциальный — отставание по закрытию.

Опережение или отставание фазовых состояний клапана определяется и формируется разворотом кулачка против вращения распредвала (отставание) или по направлению (опережение). Важно также заметить, что в реальных двигателях с жестким распредвалом фазы впуска и выпуска почти никогда не бывают симметричными (их середина сдвинута относительно середины рабочего такта — хода поршня от одной мертвой точки к другой).

• Из рассмотрения диаграмм ясно, что жесткая привязка фаз газораспределения к вращению коленчатого вала, даже при их расширении и (или) смещении относительно рабочих тактов двигателя, не является оптимальным способом формирования процессов газораспределения в реальных ДВС. Получается так: изменился режим работы двигателя, надо бы соответственно изменить и фазы газораспределения. Но газораспределительный механизм с жесткими кинематическими связями не позволяет этого сделать. Приходится искать «золотую середину». Компромиссное среднее положение фаз газораспределения относительно нижней и верхней мертвых точек для каждого конкретного двигателя определяется опытным путем на специальном экспериментальном стенде. Найденные таким способом фазы газораспределения называются установочными. До недавнего времени опытный подбор установочных фаз был единственной возможностью подогнать жесткий распредвал под реальные процессы газообмена в ДВС на различных режимах его работы.

Найденные таким способом фазы газораспределения называются установочными. До недавнего времени опытный подбор установочных фаз был единственной возможностью подогнать жесткий распредвал под реальные процессы газообмена в ДВС на различных режимах его работы.

При подборе установочных фаз имеют в виду следующие соображения. Фазы, раскрыв угла которых более 180°, могут быть сдвинуты относительно мертвых точек, а также относительно друг друга. Манипулируя шириной фаз впуска и выпуска и их сдвигом, можно подгонять рабочие параметры двигателя под заданные условия эксплуатации. Такая возможность обусловлена тем, что эффективность газообмена в цилиндрах ДВС определяется степенью их наполнения свежим зарядом и степенью их очистки от отработавших газов. А наполнение и очистка цилиндров непосредственно зависят от продолжительности фаз впуска и выпуска, и от фазы их взаимного наложения друг на друга (фаза перекрытия клапанов).

Можно детально объяснить, почему так происходит, но здесь ограничимся тем, что укажем на три основных момента:

1. В высокоскоростном двигателе наполнение цилиндра свежим зарядом несколько увеличивается (примерно на 10…15%) за счет напора газов со стороны впускного коллектора, если впускной клапан остается открытым на некоторое время после НМТ (50е…80° по углу поворота KB).

В высокоскоростном двигателе наполнение цилиндра свежим зарядом несколько увеличивается (примерно на 10…15%) за счет напора газов со стороны впускного коллектора, если впускной клапан остается открытым на некоторое время после НМТ (50е…80° по углу поворота KB).

2. При раннем открытии выпускного клапана (за 40°…70° до НМТ, в такте «рабочий ход») большая часть отработавших газов (до 60%) эвакуируется из цилиндра достаточно высоким (4…5 атм) давлением газов. (Поршень в такте выпуска вытесняет из цилиндра всего 40…50% отработавших газов.)

3. Одновременное открытие выпускного и впускного клапанов (перекрытие клапанов) в конце такта выпуска (за 20…30° до ВМТ) и в начале такта впуска (20…50° после ВМТ) способствует продувке камеры сгорания, из которой вытесняются остаточные отработавшие газы. Продувка происходит за счет инерционного движения газовых потоков во впускном и выпускном коллекторах.

Используя эти три фактора воздействия на эффективность газообмена, можно создавать двигатели с различными рабочими характеристиками. Для двигателей обычного назначения фазы газораспределения устанавливаются таким образом, чтобы они наиболее оптимально соответствовали применяемому на данном двигателе способу смесеобразования и конструкции газопропускных каналов и тем самым обеспечивали устойчивую работу двигателя при всех возможных режимах его работы.

Для двигателей обычного назначения фазы газораспределения устанавливаются таким образом, чтобы они наиболее оптимально соответствовали применяемому на данном двигателе способу смесеобразования и конструкции газопропускных каналов и тем самым обеспечивали устойчивую работу двигателя при всех возможных режимах его работы.

Однако усредненный подбор фаз газораспределения не является единственным способом улучшения характеристик двигателя внутреннего сгорания с жестким распредвалом. Так, современные двигатели теперь стали оборудовать многоклапанным газораспределительным механизмом, в котором на один цилиндр приходится до четырех и даже до пяти клапанов. Клапаны приводятся в действие от двух распределительных валов группами по два или три клапана.

Такая конструкция газораспределительного механизма дает возможность значительно увеличивать суммарную площадь пропускных щелей клапанов во время одновременного их открытия сравнительно небольшим ходом.

Таким образом, многоклапанная система позволяет реализовать более эффективный газообмен в цилиндрах ДВС при высокой степени сжатия и при высоких оборотах без применения искусственного наддува цилиндров свежей порцией воздуха и без значительного расширения фаз. Это существенно повышает выход мощности ДВС с единицы его конструктивного объема. Как следствие, многоклапанные двигатели меньше по весу и габаритам в сравнении с классическими моделями ДВС.

Это существенно повышает выход мощности ДВС с единицы его конструктивного объема. Как следствие, многоклапанные двигатели меньше по весу и габаритам в сравнении с классическими моделями ДВС.

«Audi-A4» с двадцатью клапанами работает без наддува и развивает мощность в 125 л.с. уже при 5800 об/мин. Он имеет плавный ход за счет «длинной полочки» в характеристике крутящего момента (крутящий момент в 165 Нм развивается на 3500 об/мин и в 173 Нм — на 3950 об/мин). Три впускных и два выпускных клапана своим коротким ходом и малой длительностью открытия позволяют приблизить продолжительность и место нахождения фаз газораспределения к их соответствию с рабочими тактами идеального теоретического двигателя. Перекрытие клапанов в такой конструкции минимальное. Это значительно улучшает такие показатели работы ДВС, как бесшумность и плавность хода, динамичность и расход топлива. Вращение коленчатого вала вначале передается зубчатым ремнем на выпускной распределительный вал (в передней части двигателя), а с него — на впускной распределительный вал цепной передачей (сзади двигателя).

В настоящее время многоклапанные системы находят широкое применение на ДВС для современных легковых автомобилей.

Еще одно новшество в современном механизме газораспределения — это гидравлические толкатели. Существуют две разновидности гидравлических толкателей: с подачей масла под давлением от системы смазки и с герметичной масляной подушкой, находящейся под давлением пружины или сжатого газа. Такие толкатели передают усилие от распределительных валов непосредственно на клапаны без промежуточных коромысел, что исключает необходимость регулировки клапанов в процессе эксплуатации ДВС.

Но самым перспективным направлением в повышении эффективности работы газораспределительного механизма является гибкое программное управление работой клапанов, что может быть реализовано несколькими способами: поворотом составного распредвала относительно коленчатого вала на соответствующий угол, создавая тем самым опережение или отставание распредвала с одновременным расширением вершин кулачков; изменением профиля кулачка по заданному закону управления: или, например, сделать кулачок вращающимся на распредвалу с жесткой его фиксацией в нужный момент от электронной автоматики.

Наиболее активно и плодотворно в направлении внедрения электроники в управление механизмом газораспределения работали японские автомобилестроители. Так, в 1992 году две японские фирмы «Honda» и «Mitsubishi» объявили о своих намерениях выпустить двигатель с автотронной системой управления клапанами. С 1993 года фирма «Honda» действительно освоила серий ный выпуск таких двигателей, на которых получила широкую и выпуклую характеристику для крутящего момента и значительную удельную мощность — 75 кВт/л. Не менее интересны достижения фирмы «Mitsubishi». Эта фирма оснастила автотронной системой «Mivec» двигатель автомобиля «Lanser». Этот двигатель объемом 1600 см3 до модернизации развивал мощность 83 кВт при 6000 об/мин и максимальный крутящий момент 137 Нм. После замены обычной головки блока цилиндров на головку с автотронным управлением клапанами двигатель стал мощнее на 40 кВт, а максимальный крутящий момент достиг значения в 167 Нм.

С этим же двигателем более легкий автомобиль «Mit-Colt» показал расход топлива 3,75 л/100 км при постоянной скорости движения 60 км/ч. Такие показатели получены за счет применения в автотронной системе управления клапанами, в системе впрыска топлива и в системе цифрового зажигания единой гибко интегрированной программы управления, заложенной в память центрального бортового компьютера, тем самым достигнута высокая точность срабатывания всех систем.

Такие показатели получены за счет применения в автотронной системе управления клапанами, в системе впрыска топлива и в системе цифрового зажигания единой гибко интегрированной программы управления, заложенной в память центрального бортового компьютера, тем самым достигнута высокая точность срабатывания всех систем.

В этом механизме два верхних распредвала впускной и выпускной. На каждую пару одноименных клапанов работают не два одинаковых, а два разнопрофильных кулачка: один пологий, другой острый. Толкающие действия клапанам могут сообщаться или от острого, или от пологого кулачка попеременно или от обоих кулачков сразу. Режимы работы кулачков, зависящие от режима работы двигателя, заложены в программу бортового компьютера и реализуются с помощью электрогидраалического или электромагнитного управления системой передаточных коромысел. Такой работой механизма реализуется автоматическое управление фазами и высотой хода клапанов.

Функциональная модель узла с электронным упраалением механизмом газораспределения работает следующим образом. Если по программе требуется, чтобы клапан открывался и закрывался по синусоидальному закону, в работу включается гармонический (пологий) кулачок. Для этого сигнал управления от ЭБУ подается на соленоид 2, который выталкивает шток 3, а тот в свою очередь надавливает на фиксатор 4. Происходит жесткая фиксация толкателя 6 на промежуточном валу 5, который одновременно является поворотной осью для Т-образного коромысла 8. Пологий кулачок 13 набегает на левый ролик 9, и спаренные клапаны 7 открываются наклоном Т-образного коромысла. Так как в это время правый толкатель 6 не зафиксирован на оси 5, то он никакого действия на коромысло 8 не оказывает. Аналогично работает и острый кулачок 11 или оба кулачка сразу.

Если по программе требуется, чтобы клапан открывался и закрывался по синусоидальному закону, в работу включается гармонический (пологий) кулачок. Для этого сигнал управления от ЭБУ подается на соленоид 2, который выталкивает шток 3, а тот в свою очередь надавливает на фиксатор 4. Происходит жесткая фиксация толкателя 6 на промежуточном валу 5, который одновременно является поворотной осью для Т-образного коромысла 8. Пологий кулачок 13 набегает на левый ролик 9, и спаренные клапаны 7 открываются наклоном Т-образного коромысла. Так как в это время правый толкатель 6 не зафиксирован на оси 5, то он никакого действия на коромысло 8 не оказывает. Аналогично работает и острый кулачок 11 или оба кулачка сразу.

В последнем случае может быть получена сколько угодно сложная форма управления клапанами. Достоинством системы является возможность выключения клапанов. Недостатки — конструктивная сложность и низкая надежность механизма фиксации толкателя 6 на оси 5. Сравнительно быстрый износ фиксаторов приводит не только к нарушению программы работы двигателя, но и к полной его остановке. Возможны и другие варианты исполнения фиксаторов, например с электромагнитным гидрофиксатором.

Возможны и другие варианты исполнения фиксаторов, например с электромагнитным гидрофиксатором.

Однако идеальный по газораспределению двигатель внутреннего сгорания пока еще не создан, хотя изобретен профессором МАДИ В.М. Архангельским еще в пятидесятых годах XX века. По идее Архангельского идеальный двигатель должен управляться не механическими клапанами с приводом от распределительного вала, а электромагнитными клапанами с электрическим управлением процессами их открывания и закрывания. Ясно, что если клапаны будут включаться и выключаться по электрическим сигналам, то можно будет создать программу идеального газораспределения и управления клапанами так, как это делается в современных системах зажигания при формировании момента новообразования.

Главной проблемой реализации идеи электромагнитного управления газораспределительными клапанами является пока непреодолимая сложность создания малогабаритных, мощных и быстродействующих электрических клапанов с тихой работой. Когда это станет возможным, процессы газораспределения в поршневом ДВС будут осуществляться не газораспределительным механизмом с распредвалом, а электромагнитными клапанами с управлением от электронной автоматики или от центрального бортового компьютера.

Принцип работы ДВС. Рабочие такты двигателя

Вы находитесь здесь:

- Главная

- /

- Принцип работы ДВС. Рабочие такты двигателя

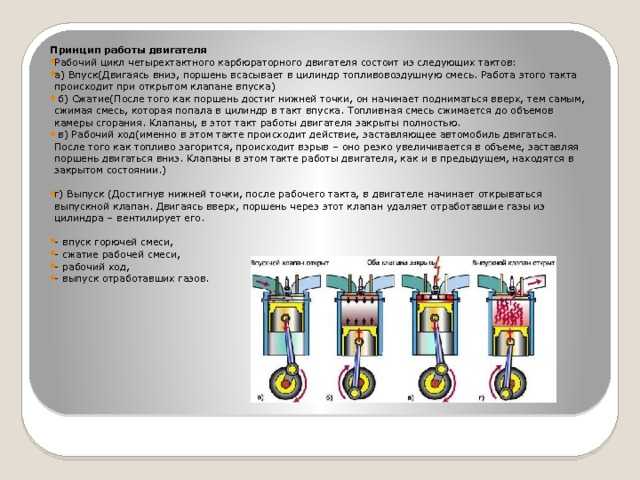

Все транспортные средства снабжены двигателями внутреннего сгорания, их название означает, что топливовоздушная смесь поджигается внутри специальных емкостей (цилиндров), а основной движущей силой являются газы (продукты горения), которые при нагреве расширяются.

Рабочий цикл четырехтактного двигателя

Рабочий цикл — это совокупность событий, следующих друг за другом, происходящих во всех цилиндрах и периодически возобновляющихся. Результатом этих действий является превращение энергии газов в движение коленвала. Если полный оборот коленвала выполняется, пока поршень совершает два движения, то этот двигатель именуют двухтактным.

Все силовые установки, которыми оснащаются современные автомобили, работают в четырехтактном режиме, рабочий цикл занимает два полных оборота коленвала или четыре прохода поршня.

Впуск

Пока коленвал совершает первый из четырех полуоборотов, поршень смещается от верхней точки к нижней. Впускающий клапан открывается, и благодаря возникающему над поршнем низкому давлению в полезный объем втягивается новая порция топлива, в состав ее входят пары горючего и воздух.

Сжатие

На следующем полуобороте коленвала поршень смещается вверх от НМТ к ВМТ, оба клапана при этом закрыты. Рабочий объем цилиндра уменьшается, результатом этого становится повышение давления и температуры.

Рабочий ход

Когда процесс сжатия подходит к концу, на свече зажигания образуется электрическая искра, от которой возгорается и быстро вспыхивает топливная смесь. Получившиеся газы создают огромное давление на поршень и вынуждают его опускаться вниз, к НМТ.

Шатун, связывающий поршень с коленвалом, оказывает воздействие на последний, заставляя его вращаться. Это полезное действие образовавшихся газов, из—за него третий такт и получил название рабочего. В завершение полезного хода, когда поршень уже приближается к НМТ, начинает работать выпускающий клапан. Сделавшие свое дело газы покидают цилиндр, освобождая место для новой порции топливовоздушного состава, давление и температура в камере сгорания снижаются.

Выпуск

На последнем полуобороте коленвала поршень вновь идет от НМТ к ВМТ при разблокированном выпускающем клапане, и остывшие газы выдавливаются поршнем из камеры сгорания в выхлопную систему.

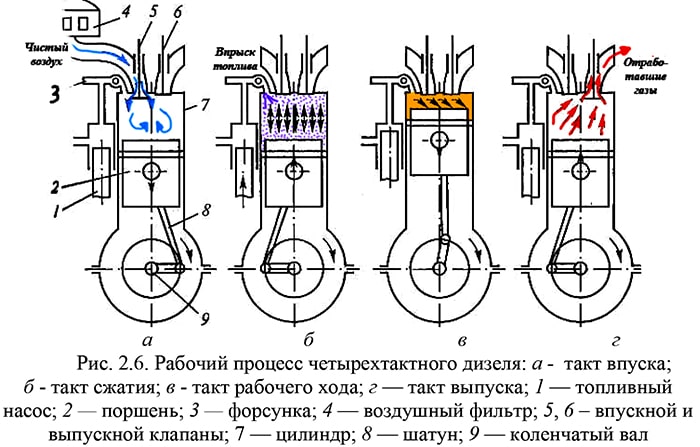

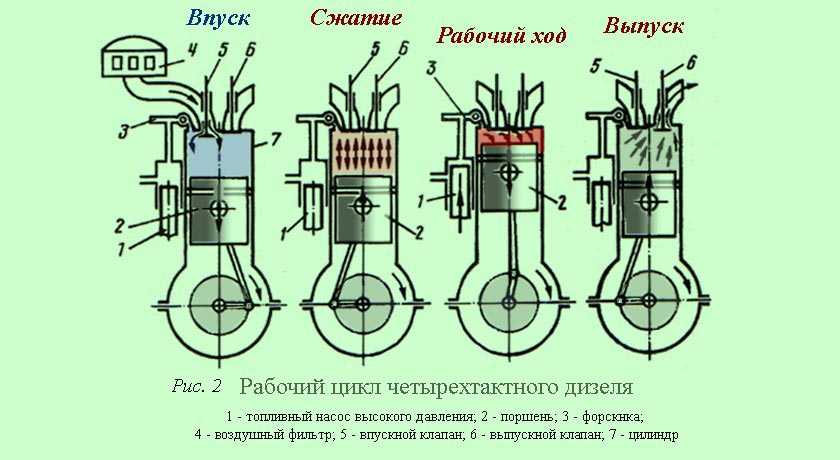

Дизельные двигатели

Дизельные и бензиновые двигатели во многом сходны, каждый из четырех тактов в их работе происходит почти одинаково, но есть и небольшая разница. Она состоит в том, что на такте «впуск» в камеру сгорания подается только воздух, который при такте «сжатие» нагревается до 700 °C, и только после этого в камеру подается распыленное дизтопливо, сразу же самовозгорающееся от горячего воздуха.

Многоцилиндровые двигатели

Автомобильные двигатели оснащены всегда больше, чем одним цилиндром, и для синхронной работы такого агрегата такты каждого из цилиндров должны следовать друг за другом через одинаковые отрезки времени. Это достигается расположением цилиндров через равные углы проворота коленвала.

Двигатель внутреннего сгорания — Marspedia

Двигатель внутреннего сгорания представляет собой двигатель, который создает вращательное движение, приводя в движение поршень с расширением горючего газа. Чтобы это произошло, топливо и окислитель должны быть смешаны и зажжены, обычно с помощью свечи зажигания с большинством видов топлива или сжатым воздухом, пока он не станет горячим и не подаст дизельное топливо. Затем это вращательное движение может быть связано с колесами, насосами, гребными винтами или другими механическими устройствами через валы, ремни и шестерни. На Земле большинство двигателей внутреннего сгорания работают на бензине, но могут использоваться и другие виды топлива, такие как природный газ, пропан, биодизель или этанол. [1]

[1]

Состав

- 1 Общий вид

- 1.1 Цикл двигателя

- 2 Топливо

- 2.1 Метан

- 3 Предлагаемое использование в исследовании космоса

- 3.1 Преимущества

- 4 Каталожные номера

Общая конструкция

Сгорание и рабочий цикл происходят в цилиндре двигателя. Поршень сжимает смесь топлива и окислителя до того, как произойдет сгорание. Сгорание происходит в камере сгорания, и газ расширяется, чтобы толкнуть поршень в исходное положение. Каждый поршень соединен с коленчатым валом поршневым штоком. Коленчатый вал вращается, превращая прямолинейное движение цилиндра в рациональное. [2] [3]

Цикл двигателя

Двигатели внутреннего сгорания имеют поэтапные циклы двигателя. Большинство двигателей внутреннего сгорания имеют четыре ступенчатых цикла, но многие двигатели также имеют два или шесть циклов. [3]

Топливо

Двигатели внутреннего сгорания могут работать на самых разных видах топлива. В то время как бензин является наиболее распространенным, используются водородные, метановые, пропановые и другие двигатели.

В то время как бензин является наиболее распространенным, используются водородные, метановые, пропановые и другие двигатели.

Метан

Двигатель внутреннего сгорания, работающий на метане или сжатом природном газе, частично привлекателен из-за более низкого уровня выбросов. Метан имеет более низкую скорость пламени, и срок службы этих двигателей может быть очень высоким. [4]

Недостатки этих видов топлива для двигателей внутреннего сгорания с искровым зажиганием заключаются в том, что метан имеет низкую скорость горения и трудно сгорает на бедной смеси. Таким образом, эти двигатели страдают низким тепловым КПД и большими колебаниями от цикла к циклу, что способствует далеко не идеальной топливной экономичности. [4]

Предлагаемое использование в космических исследованиях

Преимущества

Двигатели внутреннего сгорания имеют несколько больших преимуществ перед батареями. Во-первых, во многих случаях легче транспортировать и хранить большие объемы топлива и окислителя навалом, чем электричество в батареях. Для производства аккумуляторов требуется сложная цепочка производства. Таким образом, они, вероятно, не будут производиться на Марсе до тех пор, пока не будут налажены промышленные операции среднего масштаба. Двигатели внутреннего сгорания также требуют сложного производства, но нужен только один двигатель для преобразования огромных запасов топлива и окислителя в полезную энергию. С батареями, батареи являются запасом энергии, поэтому они потребуются в большом количестве. [5]

Для производства аккумуляторов требуется сложная цепочка производства. Таким образом, они, вероятно, не будут производиться на Марсе до тех пор, пока не будут налажены промышленные операции среднего масштаба. Двигатели внутреннего сгорания также требуют сложного производства, но нужен только один двигатель для преобразования огромных запасов топлива и окислителя в полезную энергию. С батареями, батареи являются запасом энергии, поэтому они потребуются в большом количестве. [5]

Двигатели обеспечивают большую мобильность. Меньшие двигатели могут использоваться для небольших транспортных средств, пересекающих поверхность или раскопки, в то время как более крупные двигатели могут использоваться для выработки электроэнергии в ночное время или в чрезвычайных ситуациях. Отработанное тепло от этих двигателей может быть переработано для обогрева транспортных средств и жилых помещений или в близлежащих промышленных процессах, таких как нагревание льда в воду. [5]

Каталожные номера

- ↑ «Основы работы двигателя внутреннего сгорания».

Министерство энергетики США , 22 ноября 2013 г.

Министерство энергетики США , 22 ноября 2013 г. - ↑ Холл, Нэнси. «Двигатель внутреннего сгорания.» Исследовательский центр Гленна НАСА. Последнее изменение: 5 мая 2015 г.

- ↑ 4.0 4.1 Чепер, Бильге Албайрак (17 октября 2012 г.). «Использование водородно-метановых смесей в двигателях внутреннего сгорания». Водородная энергетика – проблемы и перспективы . дои: 10.5772/50597.

- ↑ 5.0 5.1 См. обсуждение на форумах NasaSpaceFlight: «Как разработать много хороших наземных аппаратов для марсианских колонистов?»

Что такое двигатель внутреннего сгорания? и его тип — GaugeHow

Двигатель внутреннего сгорания — это двигатель, в котором воспламенение и сгорание топлива происходит внутри двигателя. Он работает по принципу воспламенения заряда внутри камеры сгорания под очень высоким давлением.

Он работает по принципу воспламенения заряда внутри камеры сгорания под очень высоким давлением.

ОСНОВЫ И.К. ДВИГАТЕЛЬ

В первобытные времена мышцы человека были основным источником силы для работы. Затем животных дрессировали и использовали их силу для выполнения определенных работ. Позже было введено преобразование энергии из одной формы в другую с использованием машины, называемой «двигателем».

Двигатель представляет собой механический компонент, который преобразует один вид энергии (особенно тепловую энергию) в механическую энергию. Эти типы двигателей широко известны как «тепловые двигатели». В основном двигатели бывают двух типов, т. Е. Двигатель EC и двигатель IC. Двигатель. И двигатели внутреннего сгорания, и двигатели ЕС бывают двух типов: поршневые и роторные.

I.C.Engine, аббревиатура от двигателя внутреннего сгорания, представляет собой двигатель, в котором воспламенение и сгорание топлива происходит внутри двигателя. Он работает по принципу воспламенения заряда внутри камеры сгорания под очень высоким давлением.

Узнайте больше в онлайн-курсе по двигателю внутреннего сгорания Нажмите здесь

Примером такого двигателя является дизельный двигатель, в котором рабочим телом является воздух. Этот двигатель широко применяется в автомобилестроении, авиации, энергетике и т. д. Двигатель состоит из различных компонентов, а именно. цилиндр, свеча зажигания, клапаны, поршень, поршневые кольца, шатун, коленчатый вал и масляный поддон (поддон).

Основная классификация двигателей внутреннего сгорания

(на основе типов зажигания): бензиновый двигатель с искровым зажиганием и дизельный двигатель с воспламенением от сжатия. В двигателе с искровым зажиганием топливо смешивается с воздухом и подается в цилиндр в процессе впуска.

Узнайте больше в онлайн-курсе по двигателю внутреннего сгорания

Когда поршень сжимает смесь, зажигается искра, которая приводит к процессу сгорания. во время рабочего такта газы сгорания расширяются и толкают поршень. Тогда как в дизельном двигателе вводится только воздух, а затем сжимается. После этого двигатель распыляет топливо в горячий сжатый воздух, что вызывает воспламенение.

После этого двигатель распыляет топливо в горячий сжатый воздух, что вызывает воспламенение.

(на основе числа тактов): двухтактный двигатель и четырехтактный двигатель. В большинстве двигателей используется четырехтактный двигатель, что означает, что для завершения цикла требуется четыре хода поршня. Этот цикл включает в себя четыре процесса: впуск, сжатие, сгорание, рабочий ход и выпуск.

В настоящее время предпринимаются различные усовершенствования, такие как усовершенствование конструкции двигателя, системы впрыска топлива, используемых материалов и т. д., направленные на повышение эффективности использования топлива, уменьшение веса транспортного средства, уменьшение загрязнения окружающей среды и сокращение выбросов.

Присоединяйтесь к нашему онлайн-курсу по двигателю внутреннего сгорания

com» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>ТИПЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ

Двигатель внутреннего сгорания имеет очень разнообразную классификацию на основе различных критериев.

Ниже приведены основные критерии и их подразделения, по которым классифицируются двигатели внутреннего сгорания:

1. КОЛИЧЕСТВО ХОДОВ ЗА ЦИКЛ:

A) ЧЕТЫРЕХТАКТНЫЙ ДВИГАТЕЛЬ:

Этот двигатель совершает четыре такта поршня, т.е. впуск, сжатие , мощность и выхлоп для завершения рабочего цикла. Рабочий цикл требует двух оборотов коленчатого вала (720 градусов). Это наиболее распространенный тип двигателя, используемый в автомобилестроении.

B) ДВУХТАКТНЫЙ ДВИГАТЕЛЬ:

Как следует из названия, для завершения рабочего цикла этому двигателю требуется два хода поршня. Это такты сжатия и расширения. Требуется только один оборот коленчатого вала.

C) ШЕСТИТАКТНЫЙ ДВИГАТЕЛЬ:

Этот двигатель введен для некоторых улучшений в обычных двухтактных и четырехтактных двигателях. Это увеличивает эффективность использования топлива, снижает выбросы и т. д. В этом двигателе один из цилиндров совершает два такта, а другие — четыре такта, всего шесть тактов за цикл.

Это увеличивает эффективность использования топлива, снижает выбросы и т. д. В этом двигателе один из цилиндров совершает два такта, а другие — четыре такта, всего шесть тактов за цикл.

2. ПРИРОДА ТЕРМОДИНАМИЧЕСКОГО ЦИКЛА:

A) ДВИГАТЕЛЬ С ЦИКЛОМ ОТТО

Цикл Отто представляет собой идеализированный цикл для двигателей SI.

Он состоит из двух квазистатических и изоэнтропических процессов и двух изохорных процессов. Двигатель, который следует этому термодинамическому циклу для работы, известен как двигатель с циклом Отто.

B) ДИЗЕЛЬНЫЙ ЦИКЛ ДВИГАТЕЛЯ

Дизельный цикл представляет собой идеализированный цикл дизельного двигателя, состоящий из двух изоэнтропических процессов, одного изобарического и одного изохорного.

C) ДВУХЦИКЛНЫЙ ДВИГАТЕЛЬ

Двойной цикл или смешанный цикл или цикл ограниченного давления представляет собой комбинацию двухтактного и дизельного циклов. Подвод тепла частично осуществляется за счет процесса постоянного объема и постоянного давления. Двигатель внутреннего сгорания, работающий по этому циклу, называется двухтактным двигателем.

Двигатель внутреннего сгорания, работающий по этому циклу, называется двухтактным двигателем.

3. ТИПЫ ИСПОЛЬЗУЕМОГО ТОПЛИВА

A) БЕНЗИНОВЫЙ ИЛИ БЕНЗИНОВЫЙ ДВИГАТЕЛЬ

Этот двигатель вырабатывает энергию за счет сжигания бензина (или другого летучего жидкого топлива с аналогичными свойствами), воспламеняемого от электрической искры. Как правило, в качестве заряда используется смесь топлива и воздуха.

B) ДИЗЕЛЬНЫЙ ДВИГАТЕЛЬ

В этом двигателе в качестве топлива используется дизельное топливо, воспламенение которого происходит само по себе, без искры. Следовательно, происходит сжатие впускной воздушной смеси и последующий впрыск топлива.

C) ДВУХТОПЛИВНЫЙ ДВИГАТЕЛЬ

Этот двигатель представляет собой более совершенную версию двигателя otto. Этот двигатель может работать как на природном газе, так и на бензине, что означает, что он работает как на природном газе, так и на бензиновой системе, то есть на двойной топливной системе. Следовательно, эти виды двигателей известны как двухтопливные или двухтопливные двигатели.

Следовательно, эти виды двигателей известны как двухтопливные или двухтопливные двигатели.

4. СПОСОБ ЗАЖИГАНИЯ

A) ДВИГАТЕЛЬ С ИСКРОВЫМ ЗАЖИГАНИЕМ

В двигателях S.I зажигание происходит с помощью свечи зажигания. Это механическое устройство, называемое свечой зажигания, воспламеняет смесь воздуха и топлива (заряд), которая сжимается и сгорает в камере сгорания.

B) ДВИГАТЕЛЬ С ЗАЖИГАНИЕМ ОТ СЖАТИЯ

В двигателе с воспламенением от сжатия используется процесс самовоспламенения или самовоспламенения, при котором топливный заряд воспламеняется за счет собственной теплоты сжатия. Здесь воздух подается в камеру сгорания и сжимается до очень высокого давления. Отсюда и степень сжатия у этого двигателя высокая (до 22).

5. КОЛИЧЕСТВО ЦИЛИНДРОВ

A) ОДНОЦИЛИНДРОВЫЙ ДВИГАТЕЛЬ

Это базовая конфигурация поршневого цилиндра двигателя, в которой используется только один цилиндр двигателя. Конструкция этого двигателя компактна и проста.

B) МНОГОЦИЛИНДРОВЫЙ ДВИГАТЕЛЬ

Здесь используется более чем одноцилиндровая система. Он используется для обеспечения более непрерывного потока мощности. Популярный многоцилиндровый двигатель содержит четыре, шесть и восемь двигателей в различных конфигурациях.

6. УСТРОЙСТВО ЦИЛИНДРА

A) ДВИГАТЕЛЬ С ГОРИЗОНТАЛЬНЫМ РАЗМЕЩЕНИЕМ:

В этих двигателях цилиндры расположены в два ряда по обе стороны от одного коленчатого вала. Это означает, что они имеют общий коленчатый вал. Другие названия этого цилиндра — плоские двигатели или «оппозитные» двигатели.

B) ВЕРТИКАЛЬНЫЙ ДВИГАТЕЛЬ

Вертикальный двигатель — это двигатель, в котором движение поршня является вертикальным, а именно. вертикально вверх и вниз, а расположение коленчатого вала ниже цилиндра.

C) V-ОБРАЗНЫЙ ДВИГАТЕЛЬ:

В данной конструкции двигателя цилиндры расположены под некоторым углом. Из-за наличия угла между ними он образует «v-образную форму». Этот угол варьируется от 60 градусов до 90 градусов. Обычно в этой конструкции используется четное количество цилиндров. Они используются в спортивных мотоциклах высокого класса, автомобилях высокого класса и т. д.

Обычно в этой конструкции используется четное количество цилиндров. Они используются в спортивных мотоциклах высокого класса, автомобилях высокого класса и т. д.

D) РАДИАЛЬНЫЙ ДВИГАТЕЛЬ

Это поршневой двигатель внутреннего сгорания. Конфигурация похожа на «колесо и спицы», в которой цилиндры размещены наружу от центрального картера. Он напоминает звезду, поэтому его называют «звездным двигателем».

E) РЯДНЫЙ ДВИГАТЕЛЬ:

В этом двигателе цилиндры расположены по прямой линии, поэтому его также называют «прямым двигателем». Эти двигатели могут иметь 2,3,4,5,6 или до 8 цилиндров. Эта конструкция двигателя традиционна и довольно проста.

F) ДВИГАТЕЛЬ X:

Когда два двигателя V соединяются одним коленчатым валом, мы получаем двигатель X. Таким образом, этот двигатель сделан из двух V-образных двигателей. Этот двигатель имеет свое историческое значение, поскольку они использовались в самолетах во время Второй мировой войны.

G) ДВИГАТЕЛЬ С ОППОЗИТНЫМИ ПОРШНЯМИ:

В этом двигателе пары поршней соосны и имеют общую камеру сгорания. Головка цилиндра отсутствует, а цилиндр имеет поршень на обоих концах.

Головка цилиндра отсутствует, а цилиндр имеет поршень на обоих концах.

H) ДВИГАТЕЛЬ W:

Как и двигатель V, двигатель W напоминает свое название, т.е. похож на букву W, если смотреть спереди. Двигатель W — это тип двигателя, в котором используется более одного (обычно три или четыре) ряда цилиндров с общим коленчатым валом.

7. СИСТЕМА ОХЛАЖДЕНИЯ

A) ДВИГАТЕЛЬ С ВОЗДУШНЫМ ОХЛАЖДЕНИЕМ

Этот тип двигателя с охлаждением зависит от объема воздушного потока, проходящего через внешнюю поверхность двигателя для предотвращения рассеивания тепла. Мы делаем тонкие ребра охлаждения, чтобы увеличить площадь поверхности.

B) ДВИГАТЕЛЬ С ВОДЯНЫМ ОХЛАЖДЕНИЕМ

Если в качестве охлаждающей жидкости в двигателе внутреннего сгорания используется вода, то такой двигатель называется двигателем с водяным охлаждением. Эта система охлаждения работает за счет прохождения воды (в качестве охлаждающей жидкости) через предусмотренные каналы в блоках цилиндров.

Министерство энергетики США , 22 ноября 2013 г.

Министерство энергетики США , 22 ноября 2013 г.