Выколотка для направляющих клапанов – Защита имущества

докупил на днях ещё запчастей.

Сальники распредвалов, болтики М6х53, датчик аварийного давления и развёртки для направляющих…

В действительности развёртки размером 7,022 и 7, 028 мм. это очень много! Обмер клапанов показал, что стержень клапана имеет 6,996 мм в диаметре и новые втулки на них висят на слое масла или же потихоньку сползают по стержню. А если развернуть втулки такими развёртками, то размер отверстия убежит за пределы отбраковки по зазору… Вот теперь думаю, как заузить эти развёртки или же купить другие, где то 6,998-7,000 мм.

Укоротил восмёрочные болты ГБЦ. На фотке старые болты и новые не пиленые. длина больше 100 мм не потому что они вытянулись, я пилил болты, по максимальной длине резьбы в блоке… Вот думаю, может не ставить эти болты, а заказать митсубишевские, вроде они намного крепче…

Нарисовал эскиз выколотки и оправки для установки втулок… отдал через друга токарю… Буду ждать…

Комплект состоит из 3 приспособлений:

– съёмник маслоотражательных колпачков

– выколотка направляющих втулок клапанов

– запресовщик направляющих втулок клапанов

Съёмник маслоотражательных колпачков

Общий вид съёмника маслоотражательных колпачков представлен на рисунке 4. 1

1

Рисунок 4.1 – Съёмник маслоотражательных колпачков

Съёмник маслоотражательных колпачков состоит из ограничительной гайки 1, направляющей шпильки 2, ключ-бойка 3, цангового патрона состоящего из зажимающей гайки 4 и зажима 5.

Маслотражательный колпачок закрепляется в цанговом патроне, и короткими ударами бойка по ограничительной гайке сбивается с направляющей втулки

Выколотка направляющих втулок клапанов

Общий вид выколотки направляющих втулок клапанов представлен на рисунке 4.2

Рисунок 4.2 – Выколотка направляющих втулок клапанов

Выколотка состоит из направляющего штока 1 и оправки 2.

Направляющий шток 1 вставляется в направляющую втулку клапанов со стороны седла клапана и ударами молотком по штоку, втулка выбивается.

Запресовщик направляющих втулок клапанов

Общий вид запресовщика направляющих втулок клапанов представлен на рисунке 4.3

Рисунок 4.3 – Запресовщик направляющих втулок клапанов

Заперсовщик направляющих втулок клапанов состоит из болта 1, гайки 2, подшипника 3, направляющего конуса 4, оправки 5, гайки 6.

Запресовщик направляющих втулок клапанов устанавливается в отверстие направляющей втулки клапанов со стороны седла клапана таким образом чтобы направляющий конус упёрся в седло клапана, сверху на направляющий болт надевается новая втулка клапана, на направляющую втулку клапана надевается оправка и наворачивается верхняя гайка.

Далее при помощи открытого ключа на «19» заворачивается нижняя гайка, таким образом, втулка встаёт на своё место.

– При разборке и сборке головки необходима правильная установка приспособления.

– Использовать приспособление только по назначению.

– Не подвергать приспособление механическим воздействиям.

– Следить за исправностью резьбового соединения.

– Периодически смазывать резьбовое соединение и подшипник.

Нормали и крепёжные детали, используемые в конструкции.

Таблица 4.1 – Покупные детали, узлы, агрегаты и готовые изделия

Многие автомобилисты с приличным опытом езды, которые видели двигатель в разобранном виде, не подозревают о существовании таких деталей, как направляющие втулки клапанов. Причин две: они малозаметны даже на снятой головке блока цилиндров (ГБЦ) и служат довольно долго — 200 тыс. км и более, а потому редко обсуждаются в среде водителей. Но в результате износа эти неприметные детали всё равно приходится менять, что при желании спокойно делается в домашних условиях.

Причин две: они малозаметны даже на снятой головке блока цилиндров (ГБЦ) и служат довольно долго — 200 тыс. км и более, а потому редко обсуждаются в среде водителей. Но в результате износа эти неприметные детали всё равно приходится менять, что при желании спокойно делается в домашних условиях.

Зачем нужны направляющие втулки?

В начале и середине прошлого века ГБЦ автомобилей изготавливались из чугуна, а клапаны просто вставлялись в точно просверленные отверстия. Но впоследствии производители отказались от чугунных головок из-за большого веса и недостаточного отведения излишков теплоты, а им на смену пришли лёгкие ГБЦ из алюминиевых сплавов. Эти металлы обладают прекрасной теплопроводностью, но слабо противостоят износу от трения.

Чтобы решить проблему, была придумана направляющая втулка — посредник между мягким сплавом головки цилиндров и стальным стержнем клапана, постоянно движущимся вверх-вниз в процессе работы. Изготовленная из чугуна или специальной бронзы, она надёжно запрессовывается в тело ГБЦ, а внутрь с минимальным зазором вставляется клапан.

На схеме двигателя показано расположение направляющих втулок

Сама втулка представляет собой полый цилиндр, сделанный точно по размерам под определённую модель автомобиля. Наружная поверхность отшлифована и на ощупь гладкая, а на внутренней выполнена спиралевидная канавка в виде резьбы. По ней движется моторное масло, смазывающее ось клапана и снижающее силу трения. В верхней части направляющей детали сделана неглубокая выборка, куда вставляется стопорное кольцо.

Бронзовые втулки для ВАЗ 2109 с виду все одинаковыеВажный момент. Направляющие элементы для впускной и выпускной группы клапанов отличаются по конструкции, хотя внешне могут выглядеть одинаково (например, детали для российских автомобилей ВАЗ 2108—09). Разница такая: во втулке для выхлопного тракта масляная канавка выполнена по всей длине отверстия, а для впускного — только наполовину. А вот изделия для «классики» ВАЗ 2106 различаются и по размерам, при одинаковом диаметре выпускные элементы длиннее впускных.

Втулки выполняют следующие функции:

- как явствует из названия, они направляют движение клапана, чтобы его тарелка чётко совмещалась с седлом и плотно прилегала к нему;

- принимают на себя нагрузку от силы трения, возникающую во время поступательно-возвратного движения стержня клапана;

- клапанная чашка сильно нагревается в камере сгорания, а втулка передаёт это тепло алюминиевому сплаву головки цилиндров;

- благодаря специальной канавке деталь обеспечивает смазку трущихся поверхностей.

Чугунные детали ВАЗ 2106 — впускные втулки короче выхлопных

Когда элемент запрессован в отверстие ГБЦ, то его верхняя часть меньшего диаметра на несколько миллиметров выступает над поверхностью. Это необходимо, чтобы установить на неё маслосъемный колпачок (он же — сальник клапана), не позволяющий смазке из верхней части двигателя попадать в камеру сгорания через внутреннее отверстие втулки.

Так выглядит выступающая часть, куда надевается маслосъёмный колпачок

Причины поломки деталей и их последствия

Характерная особенность направляющих элементов заключается в том, что они не выходят из строя в один момент, а изнашиваются постепенно. Срок «жизни» деталей на авто бюджетной категории составляет от 180 до 300 тыс. км, а на более дорогих иномарках может достигать 1 млн км. На процесс износа влияет несколько факторов, могущих его ускорить:

- качество применяемого моторного масла и своевременность его замены;

- температурный режим работы силового агрегата, чем чаще мотор перегревается, тем быстрее изнашиваются трущиеся поверхности;

- качество топлива и горючей смеси, чьи пары проникают в любые неплотности и вносят свою лепту в процесс медленного разрушения деталей.

Нагар на штоке разрушает втулку довольно быстро

Примечание. На рабочий ресурс всех элементов газораспределительного механизма также влияет исправность системы питания и зажигания. Когда в результате неполадок возникают хлопки в топливный либо выхлопной коллектор, то смазка между парой клапан — втулка смывается несгоревшим бензином, отчего несколько секунд механизм работает «на сухую».

Изношенная деталь характеризуется «разбитым» внутренним отверстием, в результате чего шток клапана начинает в нём слишком свободно ходить, а потом появляется люфт. Стержень перекашивается в процессе работы, а тарелка плохо совмещается с седлом, герметичность сопряжения постепенно теряется. Из камеры сгорания в механизм прорываются газы, а сверху попадает масло, в результате чего образуется нагар. Он тоже способствует ускорению износа, быстро приводя деталь в полную негодность.

Когда нужно менять направляющие?

Главный симптом, означающий, что втулки клапанов пришли в негодность, — повышенный расход моторного масла.

Выходящий из выхлопной сизый дым — признак сгорания масла

Признаки потребления масла из-за проблем с направляющими такие:

- сизый дым из выхлопной трубы от вылетающих продуктов горения смазки, постоянно попадающей в цилиндры;

- машина практически не теряет в динамике, но дымит изрядно;

- светлый «пушистый» нагар на электродах свечей зажигания;

- на юбках и резьбовой части свечей наблюдается масло в жидком виде.

Совет. По нагару на свечах вы можете определить цилиндр, в который попадает наибольшее количество смазочного материала. Это пригодится для выполнения диагностики.

Это и есть масляный нагар на свече зажигания

Поскольку масло может проникать в камеры также по вине цилиндро — поршневой группы, необходимо провести диагностику, чтобы точно определить неисправность. В качестве примера предлагается взять популярный автомобиль ВАЗ 2106:

- Померьте компрессию в цилиндрах. Цель — убедиться в нормальном техническом состоянии поршневых колец.

- Снимите клапанную крышку, ослабьте цепь и открутите шестерню распредвала, предварительно совместив метки.

- Демонтируйте распределительный вал вместе с постелью и снимите коромысла. Разблокируйте пружины клапанов того цилиндра, чья свеча сильнее покрыта нагаром.

- Аккуратно снимите сальник и рукой попробуйте покачать шток в стороны, одновременно двигая его вверх-вниз.

Чтобы ощутить люфт, клапан надо вытащить за шток и покачать в стороны

При наличии люфта можете смело продолжать разборку, поскольку для замены втулок необходимо снять головку цилиндров. Если вас не оставили сомнения, проверьте остальные клапаны, картина должна быть примерно одинаковой.

Если вас не оставили сомнения, проверьте остальные клапаны, картина должна быть примерно одинаковой.

Порядок замены направляющих клапанов ВАЗ 2106

Вся процедура делится на несколько этапов:

- Подготовка инструментария.

- Частичная разборка двигателя, а именно — снятие ГБЦ.

- Выбор и покупка новых деталей.

- Демонтаж изношенных элементов и запрессовка новых.

- Обратная сборка и запуск мотора.

Первым делом следует отключить аккумулятор от бортовой сети

Совет. Стоит соблюдать именно такую очерёдность действий — сначала разборка мотора, а потом закупка запчастей. Вскрытие точно покажет, какие детали вам нужны. Если вы недавно меняли клапана (5—10 тыс. км назад), то их нужно вытащить, чтобы примерить к новым втулкам в магазине. Старую клапанную группу придётся заменить.

Подготовка необходимого инструмента

Чтобы произвести разборку и замену направляющих, вам понадобится:

- стандартный набор рожковых и накидных ключей;

- набор головок с мощным воротком и трещоткой;

- динамометрический ключ для обтяжки болтов ГБЦ и гаек распредвала при сборке;

- отвёртки, пассатижи;

- ключ на 36 мм для ручного вращения коленчатого вала;

- монтировка;

- съёмник для разблокировки клапанов;

- тяжёлый молоток;

- оправка для выбивания и запрессовки втулок;

- развёртка на 8.

025 мм с воротком;

025 мм с воротком; - ёмкость и шланг для опорожнения системы охлаждения;

- ветошь.

Без ключа с трещоткой и головок при снятии ГБЦ не обойтись

Оправка для работы с направляющими представляет собой стальной пруток, конец которого проточен под внутренний диаметр втулки. Вторая часть оправки — это насадка для запрессовки, чей размер подогнан под широкую наружную часть детали (так называемую шляпку), поскольку по торцу бить нельзя. Комплект можно заказать токарю либо купить в готовом виде, он стоит недорого.

Оправку для выбивания и посадки втулок можно выточить по чертежу

Совет. В процессе замены направляющих придётся заново притирать клапана, а то и выполнять прирезку сёдел. Для этих работ нужен специальный инструмент и соответствующие навыки, поэтому операцию лучше доверить мастеру. Кроме того, покупка приспособлений для прирезки и притирки сведёт к нулю всю выгоду от ремонта ГБЦ своими руками.

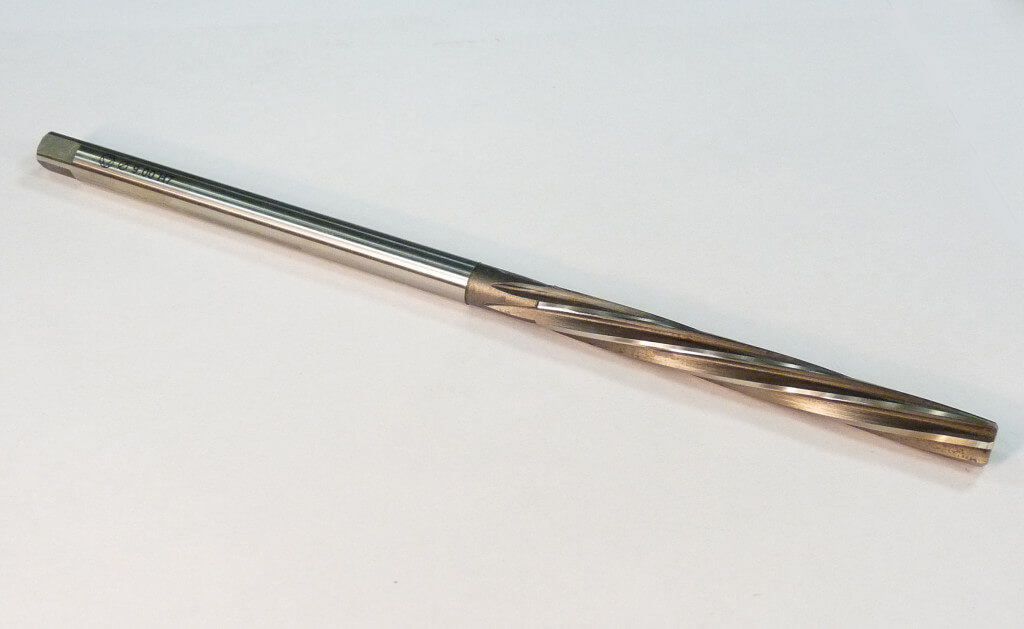

Это развёртка, используемая на ГБЦ автомобилей ВАЗ 2101—07

Развёртка — это слесарный инструмент, предназначенный для точной подгонки внутренних диаметров отверстий. В данном случае она необходима, чтобы развернуть внутреннюю часть втулки под стержень клапана с минимальным зазором.

В данном случае она необходима, чтобы развернуть внутреннюю часть втулки под стержень клапана с минимальным зазором.

Демонтаж ГБЦ и старых втулок

Данный этап — самый трудоёмкий и длительный, начинается он с отключения аккумулятора и опорожнения водяной рубашки мотора (с радиатора жидкость сливать не нужно). Дальнейшие операции выполняйте в таком порядке:

- Отсоедините трос пускового устройства, бензиновый шланг и привод акселератора, после чего снимите корпус воздушного фильтра и карбюратор.

- Открутите клапанную крышку и совместите насечку на шкиве коленвала с длинной риской на блоке. Отключите от свечей провода и демонтируйте трамблёр, запомнив положение бегунка. Снимите провод с датчика температуры.

- Ослабьте цепь, выкрутив натяжитель, затем разблокируйте гайку шестерни распределительного вала и открутите её. Снимите шестерёнку и зафиксируйте цепь, чтобы она не провалилась внутрь блока. Открутите гайки крепления постели распредвала и демонтируйте её со шпилек.

- Отсоедините от ГБЦ все патрубки охлаждающей системы и «штаны» выхлопной трубы.

- В произвольном порядке ослабьте 11 болтов крепления головки цилиндров и выверните их. Двумя руками поднимите ГБЦ и снимите вместе с коллекторами.

Снятие корпуса фильтра

Совет. Сразу после демонтажа головки очистите блок от старой прокладки и накройте чистой материей, чтобы внутрь цилиндров случайно не попала грязь.

Снятую ГБЦ удобно разместите на столе и снимите пружины с коромыслами (желательно не путать местами), после чего съёмником разблокируйте клапаны и вытащите их. При этом не потеряйте «сухари» — мелкие полуцилиндры, вставляющиеся в прорезь штока. Затем переверните головку камерами сгорания кверху, подложите по краям деревянные бруски и выбейте оправкой все втулки. Удары наносите со средним усилием, чётко и точно. В конце почистите и тщательно протрите всю ГБЦ от нагара и отложений.

Карбюратор надо снять с коллектора, чтобы не мешал

Рекомендация.

Пользуясь моментом, обследуйте разобранный двигатель на предмет других неисправностей, чтобы сразу их устранить. Привлеките мастера — моториста с прибором — нутромером, дабы он проверил выработку в цилиндрах и проконсультировал вас по всем вопросам. Это важно, если вы разбираете силовой агрегат ВАЗ 2106 впервые.

Перед разборкой важно совместить метки

Фотоинструкция по снятию головки цилиндров

Как демонтировать ГБЦ ВАЗ 2106 — видео

Подбор новых деталей

Направляющие втулки для двигателя «шестёрки» можно купить в двух исполнениях — из чугуна или бронзы. При выборе стоит придерживаться таких рекомендаций:

- Если вы исповедуете обычный стиль езды и не увлекаетесь тюнингом авто, нет смысла ставить изделия из бронзы. Купите недорогие направляющие из чугуна, и они прослужат достаточно долго.

- Бронзовые детали лучше ставить вместе с облегчёнными хромированными клапанами (например, от бренда АМР).

- Учитывая цену чугунных изделий и ваш первый опыт их замены, рекомендуется приобрести 2 комплекта деталей. Причина — хрупкость материала, который случайно может расколоться при неумелом обращении.

- Подбирайте втулки таким образом, чтобы клапаны вставлялись в них с трудом либо не входили вовсе. Не берите изделия с неправильными отверстиями, куда свободно проходит шток.

- Если после разборки вы обнаружили, что одна или несколько втулок крутятся либо болтаются в гнёздах ГБЦ, необходимо подобрать ремонтные изделия. Их внешний диаметр больше стандартного на 0,05—0,1 мм, что позволит посадить такие детали в разбитые отверстия головки цилиндров. Здесь стоит воспользоваться измерительными приборами — микрометром и нутромером.

Совет. Не слушайте заверения о том, что бронзовые втулки противостоят износу лучше чугунных, это не соответствует действительности. Чугун гораздо твёрже большинства металлов, в том числе и бронзы, просто он хуже передаёт тепло.

Отсюда вывод: те и другие детали хороши, но применять их надо по назначению.

Также стоит приобрести новую клапанную группу (если она не менялась недавно), прокладки под ГБЦ и различные патрубки и 1—2 л антифриза на доливку. Остальные детали покупайте по результатам проведённой ранее дефектовки.

Посадка втулок и обратная сборка

Чтобы запрессовать направляющие в гнёзда, переверните головку цилиндров камерами сгорания книзу. Затем наденьте на элементы стопорные кольца, натягивая их с верхнего конца. Если начнёте надевать кольцо с нижней стороны, то обязательно оставите на поверхности глубокие борозды, куда впоследствии может протечь масло.

Важно! Перед посадкой смажьте наружную поверхность деталей тонким слоем моторного масла.

Новая втулка забивается до упора через проставку

Для запрессовки вставьте первую втулку концом в отверстие, наденьте на оправку насадку и приложите её к широкой части детали. Выверенными ударами молотка по проставке забейте втулку до упора, что характеризуется изменением звука ударов (появится лёгкий звон). Бейте со средней силой, чтобы не расколоть чугун. Повторите действие со всеми элементами, а если какой-то из них все же расколется, возьмите запасной.

Выверенными ударами молотка по проставке забейте втулку до упора, что характеризуется изменением звука ударов (появится лёгкий звон). Бейте со средней силой, чтобы не расколоть чугун. Повторите действие со всеми элементами, а если какой-то из них все же расколется, возьмите запасной.

Справка. Зачастую можно услышать рекомендации, что ГБЦ необходимо греть в ведре с водой, а втулки перед забивкой засунуть в морозилку. Эти мероприятия действительно облегчают запрессовку, но отнимают массу времени. Любой знающий слесарь вам скажет, что посадка чугуна в алюминиевый сплав с натягом 0,04—0,06 мм спокойно выполняется без всякого разогрева.

Отверстия втулок следует прогнать разверткой

По окончании запрессовки нужно прогнать внутренний диаметр втулок развёрткой, чтобы стержень клапана скользил в нём с минимальным зазором. Операция выполняется так: закрепите четырёхгранный конец развёртки в воротке, смажьте рабочую часть моторным маслом, вставьте в отверстие и вращайте по часовой стрелке. Инструмент должен пройти по всей длине детали. Теперь остаётся поставить и притереть клапана, что рекомендуется доверить специалисту. Затем произведите сборку двигателя в обратном порядке, но с учётом ключевых моментов:

Инструмент должен пройти по всей длине детали. Теперь остаётся поставить и притереть клапана, что рекомендуется доверить специалисту. Затем произведите сборку двигателя в обратном порядке, но с учётом ключевых моментов:

- Если вы хотите повысить герметичность прокладки между головкой и блоком, обработайте её тонким слоем графитной смазки. Высокотемпературные герметики использовать нельзя.

- 10 основных болтов крепления ГБЦ обтяните динамометрическим ключом в 2 приёма в последовательности, указанной на схеме. Первый раз затяните их моментом 41 Нм, второй раз — 118 Нм. Одиннадцатый болт меньшего размера обтягивается за 1 раз моментом 39 Нм.

- Постель распределительного вала тоже протягивается по схеме с соблюдением момента 22 Нм.

- Шестерёнку и цепь надо установить таким образом, чтобы круглая метка на звёздочке совпала с приливом на корпусе распредвала. Метки на коленчатом валу вы совместили перед разборкой, проверьте их.

- Не забудьте отрегулировать зазоры между коромыслами клапанной группы и кулачками распределительного вала (его величина должна составлять 0,15 мм).

- При установке трамблёра восстановите первоначальное положение бегунка, чтобы не сбить зажигание.

Схема затяжки болтов головки цилиндров

Совет от бывалых. Старые мастера после затяжки болтов ГБЦ нередко давали двигателю постоять в течение 12—24 часов, а потом ещё раз обтягивали головку. При наличии времени последуйте данной рекомендации, через сутки вы сами убедитесь, что узлы «уселись», а болты немного прослабились.

Штрафы за пересечение стоп-линии и превышение скорости больше не побеспокоят!

Порядок затягивание гаек крепления распределительного вала

По окончании сборки и заливки антифриза запустите двигатель, прогрейте его и вращением корпуса трамблёра выставьте оптимальный угол опережения зажигания.

Совмещение круглой метки на шестерне с приливом на корпусе

Видео по замене направляющих втулок

Суть процесса замены направляющих одинакова для автомобилей любых марок, разница заключается в сложности разборки и форме втулок. Данная процедура довольно трудоёмкая и отнимет у вас немало времени. Будьте готовы к тому, что по ходу дела в двигателе наверняка вылезет ещё какая-то неисправность и её тоже придётся устранять. С другой стороны, вы сэкономите немало денег, выполнив замену втулок собственноручно.

Данная процедура довольно трудоёмкая и отнимет у вас немало времени. Будьте готовы к тому, что по ходу дела в двигателе наверняка вылезет ещё какая-то неисправность и её тоже придётся устранять. С другой стороны, вы сэкономите немало денег, выполнив замену втулок собственноручно.

Замена направляющих втулок клапанов Honda CR-V

1. Проверьте зазор между штоком и направляющей втулкой клапана.

2. Как показано на рисунке ниже, можно воспользоваться имеющейся в продаже пневмоимпульсной выколоткой (А), подогнанной под диаметр направляющих втулок клапанов. В большинстве случаев эту операцию можно выполнить при помощи специнструмента и обычного молотка.

4. Равномерно нагрейте головку цилиндров до 150°С при помощи электроплитки или духовки. Контролируйте температуру при помощи кухонного термометра. Не нагревайте головку до температуры выше 150°С; это может привести к раскреплению седел клапанов.

5. При помощи выколотки и пневмомолотка вбейте направляющую клапана со стороны распредвала приблизительно на 2 мм по направлению к камере сгорания. При этом отлетит некоторое количество нагара, что упростит снятие. Держите пневмомолоток строго на одной линии с направляющей втулкой клапана, чтобы не повредить выколотку.

При этом отлетит некоторое количество нагара, что упростит снятие. Держите пневмомолоток строго на одной линии с направляющей втулкой клапана, чтобы не повредить выколотку.

6. Переверните головку и выбейте направляющую клапана по направлению к распредвалу головки.

7, Если направляющая клапана не выходит, высверлите ее 8-мм сверлом, затем повторите попытку. Высверливайте направляющие только в крайнем случае; если направляющая сломается, Вы можете повредить головку цилиндров.

8. Вынимайте новые направляющие из морозильника по одной по мере необходимости.

9. Нанесите тонкий слой чистого моторного масла снаружи новой направляющей втулки клапана. Запрессовывайте направляющую со стороны распредвала головки; вбивайте направляющую (В) при помощи специнструмента на указанную глубину установки (А). Если требуется установить все 16 направляющих, то, возможно, потребуется нагреть головку еще раз.

Высота направляющей клапана после установки: | ||||

|

10. Нанесите смазочное масло как на разаертку, так и на направляющую втулку.

Нанесите смазочное масло как на разаертку, так и на направляющую втулку.

11. Проверните развертку по часовой стрелке на всю длину направляющей втулки клапана.

12. При извлечении развертки из направляющей втулки продолжайте вращать развертку по часовой стрелке.

13. Тщательно промойте направляющую моющим средством и водой и удалите остатки.

14. Проверьте зазор при помощи клапана. Убедитесь, что клапан свободно перемещается в направляющих втулках впускных и выпускных клапанов.

Съемник направляющих втулок клапанов своими руками

Чертежи на запресовщик/выпрессовщик направляющих втулок.

!Внимание!

Чертежи я сделал на запресовщик/выпрессовщик более усовершенствованной конструкции, в дальнейшем должен сделать себе и будут фото.

Комментарии 83

Скажи мне пожалуйста как тебе этот заприсовщик? А то многие на жопе прыгают доказывая что только забивать молотком нужно, как гвозди в доску)

Да конечна не хотелось бы купить машину после таких мастеров что так ремонтируют молотком )))))

Евгений спасибо за чертеж ) подскажи а упорный подшипник от чего ?

на ваз 2107 подойдёт?

Здравствуйте! А вас есть чертижи подробные для токоря ?

Приветствую Евгений! какой номер подшипника или с чего можно подобрать?

Здравствуйте Евгений, какие размеры брать на головку 21011 и какой силовой болт посоветуете?

Подскажите на ниву какие нужны втулки? Не хочется все делать чтобы высоту подогнать.

Спасибо Евгений за чертежи и видео. Вот Ваши чертежи в моём железе: www.drive2.ru/l/6289742/

Евгений огромное вам спасибо за то что вы делаете

Увидел у вас в видео (замена направляющих клапанов), захотел данный девайс хотел сесть и чертить подобное, но было лень. сегодня заняться нечем и роюсь в драйве. и о чудо. тот самый чертеж… супер) спасибо) у вас замечательная деятельность!

Добрый день. Начиная эту статью, я немного объясню, о чем пойдёт речь. Речь пойдёт не только о специальных инструментах, с помощью которых можно произвести ремонт головки блока цилиндров, но и о том, как правильно работать этим инструментом. Оказывается, что ни все умеют правильно пользоваться специальным инструментом и это приводит порой к не поправимым последствиям. Я постараюсь подробно описать весь процесс работ, что бы вы смогли самостоятельно проделать всю работу по ремонту ГБЦ.

И так начнём. В принципе весь процесс практически одинаков, что на классике, что на Самарах и им последующих моделях. Первое с чем нам приходится столкнуться, это снятие пружин и клапанов (разсухаривание клапана). Для этого используется специальный съёмник.

Первое с чем нам приходится столкнуться, это снятие пружин и клапанов (разсухаривание клапана). Для этого используется специальный съёмник.

Конечно же, есть много всяких приспособлений, но это самое распространительное. Именно его мы и рассмотрим. Съёмник крепится передней частью к шпильке, а специальный захват устанавливаем на тарелку пружины.

Теперь нам понадобится специальная подложка в камеру сгорания под клапана. Зачем она нужна? При нажатии на рычаг приспособления, клапан уйдёт в низ, и он пройдёт соответствующий путь пока своей тарелкой не упрется, например, в стол на котором забираете головку. В это время пружина сожмётся и не даст вытащить сухари. Этой подложкой может послужить кусок резины нужной толщины или деревянный брусок.

Придавив на рычаг, клапан упрётся в подложку, а вы с лёгкостью можете извлечь сухари.

Все сухари аккуратно складывайте в коробочку, потому что потом искать потерявшийся сухарь очень тяжело.

Есть, конечно, и варварский способ извлечения сухарей. Прибегать к нему стоит только в особых случаях, когда нет специального съёмника. Этот процесс осуществляется с помощью молотка и отрезка металлической трубы (здесь хорошо подойдёт свечной ключ).

Прибегать к нему стоит только в особых случаях, когда нет специального съёмника. Этот процесс осуществляется с помощью молотка и отрезка металлической трубы (здесь хорошо подойдёт свечной ключ).

После нанесения удара не убирайте сразу молоток, иначе сухари разлетятся в стороны. Можно в верхнюю часть трубки запихнуть кусочек ветоши, это задержит вылетающие сухари.

Следующий инструмент, который нам понадобится – это съёмник для снятия направляющих втулок клапанов. Сам процесс замены направляющих клапана я написал в статье ( Замена направляющих втулок клапанов ). Есть разные съёмники. Первый (ударный).

Почему ударный? А потому что запрессовка происходит ударом молотка по оправке. Такой метод ни всегда проходит гладко. Бывали случаи, когда оправка заходила на перекос и снимала немного металла с посадочной плоскости втулки, тем самым уменьшается плотность её посадки, что не хорошо в нашем случае.

Распространённым приспособлением стал винтовой плавной запрессовки съёмник.

Этот съёмник позволяет плавно и безопасно заменить втулку. Продаются они в авто магазинах, но можно изготовить и самому как нарисую чертёж обязательно выложу.

Так же нам понадобится инструмент для снятия и установки сальника клапана. Работу по снятию и установке сальников нужно проводить осторожно. Почему осторожно? Потому что бортик, на который устанавливается сальник очень хрупкий и его можно повредить.

Для демонтажа применяются специальные зажимы, кстати, этот зажим можно изготовить самому. Я видел, как один мастер сделал зажим из распиленной на пополам гайки, приваренной к круглогубцам.

Метод извлечения прост. Охватываете снимаемый сальник и строго вертикально прокручиваете захват по оси в одну и другую сторону, при этом делаете натяжку вверх. Строго запрещается расшатывать сальник в стороны, потому как есть опасность повредить бортик направляющей втулки и нужно будет менять направляющую.

Установка сальников (колпачков) делается в специальной оправке.

Прежде чем устанавливать сальники, проверьте их на плотность установки. Попробуйте руками его надеть на ободок втулки. Если он не находит, то это наш сальник и его можно устанавливать. Если сальник находит свободно или болтается, то он будет пропускать масло и не справится со своей задачей.

Далее нам понадобится такой инструмент как развёртка.

Я рекомендую пользоваться именно такими развёртками, потому что у них есть направляющая для точного захода в отверстие. Нам нужна развёртка с диаметром 8.00 мм. Развёртывание происходит следующим образом. Устанавливаете развертку в только что запрессованную направляющую втулку и лёгким нажатием прокручиваем её до тех пор, пока она не выйдет с другой стороны.

Следующим этапом будет притирка клапанов. Перед тем как притереть клапана их нужно обработать шарошками.

Использовать лучше вот такие шарошки. Нам понадобится три шарошки с разным углом обработки. Первая 45 градусов, вторая 60 и третья 30. Они обрабатывают седло клапана с лёгкостью и без особого усилия.

Они обрабатывают седло клапана с лёгкостью и без особого усилия.

После того как обработали шарошками сёдла их нужно притереть. Каким инструментом производится притирка клапанов, рекомендую прочитать статью ( Инструмент для притирки клапанов ).

Пожалуй, из специального инструмента это всё, дальше всё можно сделать с помощью ключей и отвёрток.

В данный момент это всё и если появится ещё что-то, обязательно допишу.

Комплект состоит из 3 приспособлений:

– съёмник маслоотражательных колпачков

– выколотка направляющих втулок клапанов

– запресовщик направляющих втулок клапанов

Съёмник маслоотражательных колпачков

Общий вид съёмника маслоотражательных колпачков представлен на рисунке 4.1

Рисунок 4.1 – Съёмник маслоотражательных колпачков

Съёмник маслоотражательных колпачков состоит из ограничительной гайки 1, направляющей шпильки 2, ключ-бойка 3, цангового патрона состоящего из зажимающей гайки 4 и зажима 5.

Маслотражательный колпачок закрепляется в цанговом патроне, и короткими ударами бойка по ограничительной гайке сбивается с направляющей втулки

Выколотка направляющих втулок клапанов

Общий вид выколотки направляющих втулок клапанов представлен на рисунке 4. 2

2

Рисунок 4.2 – Выколотка направляющих втулок клапанов

Выколотка состоит из направляющего штока 1 и оправки 2.

Направляющий шток 1 вставляется в направляющую втулку клапанов со стороны седла клапана и ударами молотком по штоку, втулка выбивается.

Запресовщик направляющих втулок клапанов

Общий вид запресовщика направляющих втулок клапанов представлен на рисунке 4.3

Рисунок 4.3 – Запресовщик направляющих втулок клапанов

Заперсовщик направляющих втулок клапанов состоит из болта 1, гайки 2, подшипника 3, направляющего конуса 4, оправки 5, гайки 6.

Запресовщик направляющих втулок клапанов устанавливается в отверстие направляющей втулки клапанов со стороны седла клапана таким образом чтобы направляющий конус упёрся в седло клапана, сверху на направляющий болт надевается новая втулка клапана, на направляющую втулку клапана надевается оправка и наворачивается верхняя гайка.

Далее при помощи открытого ключа на «19» заворачивается нижняя гайка, таким образом, втулка встаёт на своё место.

– При разборке и сборке головки необходима правильная установка приспособления.

– Использовать приспособление только по назначению.

– Не подвергать приспособление механическим воздействиям.

– Следить за исправностью резьбового соединения.

– Периодически смазывать резьбовое соединение и подшипник.

Нормали и крепёжные детали, используемые в конструкции.

Таблица 4.1 – Покупные детали, узлы, агрегаты и готовые изделия

УАЗ 3151 | Замена клапана и направляющей втулки |

|

Рис. 2.267. Нагрев головки блока цилиндров в водяной ванне

|

Постепенно нагрейте головку блока цилиндров в водяной ванне до температуры 80–100 °С (рис. 2.267).

|

Рис. 2.268. Выпрессовка направляющей втулки: 1 – выколотка

|

Используя выколотку и молоток, выпрессуйте направляющую втулку (рис.

2.268).

2.268). |

Рис. 2.269. Измерение диаметра расточки

|

Нутромером измерьте диаметр расточки под направляющую втулку в корпусе головки блока цилиндров (рис. 2.269).

Выберите новый размер наружного диаметра направляющей втулки клапана (стандартный или ремонтный +0,05 мм).

Если диаметр отверстия под направляющую в корпусе головки блока превышает 10,313 мм, то расточите отверстие под направляющую втулку до ремонтного (+0,05 мм) диаметра 10,345–10,363 мм.

Если диаметр отверстия под направляющую в корпусе головки блока превышает ремонтный размер, то замените головку блока цилиндров. Подберите втулки впускных и выпускных клапанов в зависимости от диаметров отверстий под направляющие.

Используйте стандартную втулку, если диаметр отверстия под направляющую составляет 10,295–10,313 мм.

Используйте ремонтную (+0,05 мм) втулку, если диаметр отверстия под направляющую составляет 10,345–10,363 мм.

|

Рис. 2.270. Направляющие втулки впускных и выпускных клапанов

|

|

ПРИМЕЧАНИЕ Направляющие втулки впускных и выпускных клапанов различаются по длине (рис. 2.270). |

Длина направляющих втулок:

впускных клапанов – 34,5 мм;

выпускных клапанов – 40,5 мм.

Нагрейте головку блока цилиндров в водяной ванне до температуры 80–100 °С (см. рис. 2.267).|

Рис. 2.271. Установка новой направляющей втулки: 1 – выколотка

|

Используя выколотку и молоток, установите новую направляющую втулку клапана так, чтобы она выступала из головки блока на соответствующую величину (рис.

2.271).

2.271).Величина выступания направляющей втулки:

впускной клапан – 11,5–11,3 мм;

выпускной клапан – 8,9–9,3 мм.

|

Рис. 2.272. Разворачивание внутреннего отверстия направляющей

|

Используя развертку на 5,5 мм, разверните внутреннее отверстие направляющей, чтобы обеспечить номинальный зазор между направляющей и стержнем клапана (рис. 2.272).

Замена направляющих втулок клапанов.

Приветствую всех водителей, любящих ремонтировать свой автомобиль или мотоцикл своими руками — в этой статье мы рассмотрим, как правильно заменить направляющие втулки клапанов, а так же инструмент, с помощью которого это будет легко сделать. О ремонте головки двигателя я уже писал, и почитать об этом можно вот здесь, но в этой статье мы более подробно разберём операцию, по грамотной замене направляющих втулок. И рассматривать ремонт головки мы будем на примере наших отечественных машин — ВАЗов 2108,09, Оки, Волги, но поняв основные принципы ремонта и работы с приспособлением, описанным в этой статье, на примере наших автомобилей, можно будет спокойно заменить втулки и на иномарке.

Рис. 1 Выпрессовка направляющей втулки переднеприводных вазов.

1 — направляющая втулка клапана, 2 — головка цилиндров, 3 — опора, 4 — зацеп, 5 — гайка, 6 — шпилька, 7 — наконечник.

У любой машины когда нибудь наступает такой момент, что замена сальников клапанов не помогает, и сизый дым из выхлопной трубы подсказывает водителю, что всё таки пора заняться более серьёзным ремонтом. А для удобства работы нужно будет изготовить несложное приспособление, которое если бы не опора 3 (см.рисунок 1) в виде пластины, то это устройство можно было бы применить и на классических Жигулях и Москвичах (так как головка ВАЗ 2108, 09 отличается от головки классических жигулей ВАЗ 2101,02,03,06,07).

К тому же при выпрессовке направляющих втулок клапанов у ВАЗ 2108,09 угол действия сил при выпрессовке втулок более благоприятный, так как угол наклона оси клапана относительно вертикали составляет всего 13,5°, а у классических Жигулей угол наклона оси клапана составляет 20° и здесь риск сдвига опоры больше. Но всё таки, чтобы полностью исключить риск сдвига опоры приспособления, она имеет два отверстия с резьбой М10, для крепления зацепов опоры.

Но всё таки, чтобы полностью исключить риск сдвига опоры приспособления, она имеет два отверстия с резьбой М10, для крепления зацепов опоры.

Рис. 3 Выпрессовка направляющей втулки Волговского мотора.

1 — наконечник, 2 — головка цилиндров, 3 — направляющая втулка клапана, 4 — шпилька, 5 — опора, 6 — гайка.

Изношенные втулки выпрессовываем как показано на рисунке 3, но опору 5 для для Жигулей, или Москича, нужно будет сделать другую, в зависимости от размеров плоскости головки этих машин. Под иномарку естественно тоже нужно будет изготовить свою опору. Опорная втулка 3 и наконечник 5 (см. рис. 4) тоже изготавливается под диаметр втулок головки иномарки, или другой машины.

Сам процесс запрессовки новых втулок можно рассмотреть на рисунке 2. А чтобы запрессовка прошла вообще как по маслу, советую перед запрессовкой нагреть головку до 150°С.

Рис 2. Запрессовка направляющей втулки переднеприводных вазов.

1 — опорная втулка, 2 — гайка, 3 — головка цилиндров, 4 — наконечник, 5 — шпилька, 6 — направляющая втулка клапана.

Приспособление работает очень эффективно и легко справляется с величиной натяга, который рекомендует завод изготовитель двигателя. А именно: в сопряжении направляющая втулка и головка двигателя, рекомендуемая величина натяга 0,063 — 0,108 мм. То есть перед запрессовкой желательно проверить нутромером внутренний диаметр отверстия в головке, который должен быть 13,950 — 13,977 мм, а наружный диаметр втулки проверяем микрометром и он должен быть 14,040 — 14,058 мм. При этих диаметрах втулки и отверстия в головке, нормальный натяг, рекомендуемый заводом будет обеспечен.

Внутренний диаметр направляющих втулок, тоже очень важен и его тоже нужно замерить (особенно при покупке новых втулок), чтобы знать какой зазор получится относительно стержня клапана. Так как завод изготовитель, в сопряжении стержня клапана и отверстия направляющей втулки, рекомендует рабочий зазор 0,022 — 0,025 мм. Такой зазор получится если внутренний диаметр отверстия втулки будет равен 8,022 — 8,040 мм, а наружный диаметр стержня клапана будет в пределах 7,985 — 8,000 мм. Это для впускных клапанов.

Это для впускных клапанов.

Но так как выпускные клапана всегда больше нагреваются, то для них рабочие зазоры всегда немного больше, то есть в пределах 0,029 — 0,062 мм. Эти зазоры получим, если внутренний диаметр отверстия втулки будет в пределах 8,029 — 8,047 мм, а наружный диаметр стержня выпускного клапана, практически такой же как и впускного клапана — в пределах 7,985 — 8,000 мм.

Но зазор между отверстием направляющей втулки и стержнем клапана может быть другим, если материал из которого вы изготовите втулку, примените другой, не такой как в мануале вашего двигателя. И если у вас в моторе стояли втулки из чугуна, а вы решили заменить из бронзовыми, то следует знать, что коэффициент расширения бронзы отличается от чугуна, а значит и зазоры должны быть другими. Подробно об этом, советую почитать вот в этой полезной статье, в которой я написал про направляющие втулки, и вообще какие они бывают.

Рис. 4 Запрессовка направляющей втулки Волговского двигателя ГАЗ 24.

1 — шпилька, 2 — гайка, 3 — опорная втулка, 4 — тело головки цилиндров, 5 — наконечник, 6 — направляющая втулка клапана.

Несколько слов напишу и по Волге. На моторах первых Волг (кроме ГАЗ-21), а именно 24Д, 24,01 посадка втулок в отверстие головки предусматривалась Горьковским заводом с натягом 0,022 — 0,076 мм. Но на более современных машинах завода — ГАЗ 31029, натяг втулок немного увеличили до 0,027 — 0,087 мм. Но рабочие зазоры между стержнем клапана и его направляющей втулкой остались прежними и должны быть в пределах 0,050 — 0,097 мм. Эти зазоры получатся, если использовать втулки с внутренним диаметром отверстия 9,00 — 9,022 мм, а наружный диаметр стержня клапана должен быть в пределах 8,95 — 8,925 мм.

Наружный диаметр направляющей втулки автомобиля Волга составляет 17,00 мм. А оси клапанов современных Горьковских моторов, перпендикулярны плоскости готовки (см. рисунок 3), и этот плюс полностью исключает скольжение опоры приспособления (по сравнению с Жигулями и Москвичами). Но бывает, что втулки головки не менялись много лет, или головка была перегрета, то выпрессовать втулки из тела головки не так то просто. Нужно немного нагреть головку в месте выпрессовываемой втулки (до того, как капля воды начинает испаряться), а затем направить на втулку медную выколотку и тихонько обстучать втулку. После этого можно пускать в ход приспособление. Как я уже писал выше, опора 5 для Волги делается другая, и опорная втулка 3 тоже.

Нужно немного нагреть головку в месте выпрессовываемой втулки (до того, как капля воды начинает испаряться), а затем направить на втулку медную выколотку и тихонько обстучать втулку. После этого можно пускать в ход приспособление. Как я уже писал выше, опора 5 для Волги делается другая, и опорная втулка 3 тоже.

Напоследок хочу сказать, что диаметр стержня изношенного клапана, можно восстановить, если отполировать его, а затем отхромировать (если конечно выработка не сильная и не проявляется в форме ступеньки). А затем уже с помощью развёртки нужного диаметра разворачиваем втулку и добиваемся необходимого зазора между стержнем и отверстием втулки.

Если же отверстие втулки сильно разбито (изношено), то заказываем токарю новые втулки из бронзы, оставляя припуск отверстий, для обработки их развёрткой (так же не забываем про наружный диаметр втулки, рекомендованный заводом, чтобы обеспечить необходимый натяг при запрессовке. Но этот совет больше подходит для тех автомобилей или мотоциклов, для которых затруднительно достать новые детали (например антикварные машины или мотоциклы).

И раз уж разобрали головку вашего двигателя, проверьте герметичность клапанов (как это сделать можно найти в статье по ремонту головки, кликнув по ссылке в самом верху текста) и если они негерметичны, их следует притереть. Как грамотно притереть клапана, подробно читаем вот в этой статье. Да и сальники клапанов не помешает заменить новыми.

А эту статью я заканчиваю и надеюсь, что она поможет, особенно новичкам, самостоятельно осуществить замену направляющих втулок клапанов; удачи всем!

Выпресовка направляющих втулок на audi 80. Тенденции, отзывы, фотографии

Содержание статьи:Фото Замена направляющих втулок клапанов | Audi Клуб Видео Похожие статьи

Выпрессовка направляющих втулок клапанов ГБЦ (часть1) — Продолжительность: Евгений Гиберт 10 просмотров. Замена личины замка зажигания Audi Эл.цепь стартера.

Теория ДВС: ГБЦ Audi (VW) л — Продолжительность: Теория ДВС 98 просмотра. Запрессовка направляющей клапана ГБЦ Ауди Выпрессовка направляющих втулок клапанов ГБЦ (часть1) — Продолжительность.

Запрессовка направляющей клапана ГБЦ Ауди Выпрессовка направляющих втулок клапанов ГБЦ (часть1) — Продолжительность.

Audi Сервисное обслуживание и эксплуатация. Рис. Выпрессовка направляющей втулки: 1 – выколотка.

И во сколько это сейчас обходится? Ответ на комментарий gtxv8 , написанный 9 месяцев назад. Клапан трет по всей окружности. Теория ДВС: ГБЦ Audi VW 1. Полезное Форумы Отзывы Договор купли-продажи Проверка штрафов Регионы.

Замена направляющих втулок клапанов.

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нём некорректно. Необходимо обновить браузер или попробовать использовать другой.

Тема в разделе » Ремонт Ауди «, создана пользователем SaNCHe65 , 15 ноя Замена направляющих втулок клапанов. Есть ли какие трудности с заменой втулок на 20 клапанной головке. Втулки менять приходилось на 8 клапанных головках. На такой еще нет. Поэтому вопрос стоит только про 20 клапанную головку..

Есть ли какие трудности с заменой втулок на 20 клапанной головке. Втулки менять приходилось на 8 клапанных головках. На такой еще нет. Поэтому вопрос стоит только про 20 клапанную головку..

Ответ: Замена направляющих втулок клапанов. Поэтому вопрос стоит только про 20 клапанную головку. Направляющие оригинальные уже у меня привезены и оплачены все 20 штук. Навыки замены тоже есть только на 8 клапанной голове.

Хотелось бы знать сильно ли отличается именно сама замена от 8 клапанной башни. Если тот же процесс, то не вижу особых трудностей. А какое оборудование надо?.

Нужна печка, разогревающая могу быть неправ до ? На жигулях, разогревал в кухонной духовке. Ну-и после запрессовки новых направляющих, их надо разворачивать развертками, до диаметра клапана. В общем и целом-перепрессовать 20клапанов, с соблюдением технологии-весьма сложное и рискованное занятие. Может на форуме кто менял направляющие такой башки? Заменил сегодня все втулки. Столкнулся с такой проблемой.

Клапан трет по всей окружности. Не пойму почему так происходит.. Добился равномерного пояска на них. Решил проверить текут или нет. Ну не сильно конечно, но герметичности конечно нет. Вы должны войти или зарегистрироваться, чтобы ответить. Ваше имя или e-mail:. У Вас уже есть учётная запись?

AudiNews 19 май в AudiNews 18 май в С Новым Годом Ауди Клуб!!!. Татьяна 5 дек Татьяна 15 ноя AudiNews 13 май A6 allroad quattro 4F,C6. TT 8S S родстер. Искать только в заголовках. Имена участников разделяйте запятой.

Искать только в этой теме. Искать только в этом разделе. Отображать результаты в виде тем. Some XenForo functionality crafted by Hex Themes. Замена масла за 1 рубль?. Приезжайте на ТО в АЦ Волгоградский и убедитесь в этом сами.. Тинькофф Страхование — все онлайн. СК ГАЙДЕ ДАРИТ ВСЕМ ЦЕЗАРЯ!. Дарим Спутниковую противоугонную систему при покупке КАСКО до

Выпресовка направляющих клапанов AUDI80 1.8

Замена направляющих втулок клапанов на ВАЗ-2108 своими руками

В нашей статье мы расскажем о том, как происходит замена направляющих втулок клапанов на автомобилях с двигателем ВАЗ-21083. Этот мотор устанавливался как на «восьмерках», так и на «девятках», «десятках» и аналогичных моделях автомобилей. Особенность этих двигателей заключается в том, что техобслуживание и ремонт можно выполнить самостоятельно. Главное – это обладать нужными знаниями, а также иметь под рукой необходимые инструменты. Но если речь идет о направляющих втулках клапанов, то желательно эту работу доверить опытным мастером.

Функции направляющих

Это основные элементы, от которых напрямую зависит ресурс и правильное функционирование клапанов, а также всех сопутствующих узлов. Конструкция элемента и материал, из которого он изготовлен, позволяют работать механизму в условиях высоких скоростей движения стержня клапана, а также перепадов температур. Кроме того, в этом узле практически полностью отсутствует смазка.

Кроме того, в этом узле практически полностью отсутствует смазка.

Почему происходит деформация, ее последствия

При работе двигателя направляющая втулка изнашивается, поэтому может нарушиться соосность со стержнем клапана. В итоге элемент разбивается сильнее, клапан «гуляет», к седлу прилегает не очень плотно. Это приводит к тому, что фаска седла разбивается. В итоге происходит прогар клапана. Для ремонта необходимо провести его замену, а также сменить седло. И конечно же, сделать замену направляющих втулок клапанов на ВАЗ-21083.

Кроме того, из-за непостоянства клапана приходят в негодность маслосъемные сальники. Они не удерживают масло при увеличении углового смещения стержня. В результате в камеры сгорания попадает масло, его расход увеличивается. Следовательно, появится на клапанах нагар, вредных выбросов из выхлопной трубы станет в разы больше. В результате вы можете попасть на замену лямбда-зонда или катализатора (на инжекторных моторах). Причем нужно отметить тот факт, что замена колпачков не поможет, так как даже новые вскоре придут в негодность.

Диагностика состояния

При ремонте двигателя нужно особое внимание уделять состоянию головки блока цилиндров. Именно этот элемент обычно является виновником того, что в цилиндрах теряется компрессия. Автолюбители при ремонте осуществляют только притирку клапанов.

Некоторые наивно считают, что втулки, изготовленные из цельного металла, практически не изнашиваются. Но все же рекомендуется при ремонте осуществить замер зазора между стержнем клапана и втулкой. Если он слишком большой, то притирка клапанов и замена колпачков не помогут, машина начнет снова «кушать» масло.

Какие материалы применяются для изготовления втулок

Давайте расскажем о том, какие материалы используют для того, чтобы сделать качественные втулки. В продаже вы можете найти такие элементы, сделанные из:

- бронзы;

- латуни;

- специальных сплавов чугуна;

- металлокерамики.

Что касается теплопроводности и стоимости, то бронзовые и латунные опережают все остальные. Именно поэтому большая часть втулок, которые встречаются в продаже, изготавливаются именно из этих металлов. При замене направляющих втулок клапанов обращайте внимание на то, из какого металла они изготовлены.

Именно поэтому большая часть втулок, которые встречаются в продаже, изготавливаются именно из этих металлов. При замене направляющих втулок клапанов обращайте внимание на то, из какого металла они изготовлены.

Какие нюансы нужно учитывать

Практически у всех втулок имеется специальный упорный буртик, который находится на внешней стороне. Позволяет он максимально точно зафиксировать элемент в вертикальной плоскости на головке блока цилиндров. В том случае, если втулка гладкая, то установку необходимо осуществлять при помощи оправки. Что касается клапанов впуска, то на них направляющие не должны выступать. Иначе увеличится их аэродинамическое сопротивление.

Втулки, устанавливаемые на клапанах выпуска, максимально прячут стержень для того, чтобы уберечь его от высокой температуры. Также это позволяет очень хорошо отводить тепло.

Как определить износ

Работает стержень во втулке постоянно, поэтому внутри происходит чрезмерный износ элементов. Особенно заметен он будет при внушительном пробеге машины. Кроме того, если вы будете использовать смазку низкого качества, это ускорит выработку втулок. Необходимо перед проведением замены определить, насколько сильно изношены элементы.

Кроме того, если вы будете использовать смазку низкого качества, это ускорит выработку втулок. Необходимо перед проведением замены определить, насколько сильно изношены элементы.

Использовать можно один из этих методов:

- Нутрометр и микрометр. Эти инструменты позволяют измерить на втулках минимальное значение диаметра. Также необходимо измерить максимальное значение диаметра зоны хода стержня клапана. Разность между величинами и будет являться зазором. Обратите внимание на то, что износ стержня конусный и бочкообразный. А также у втулки с высотой изменяется диаметр. Прежде чем проводить замеры, необходимо полностью очистить поверхность от грязи и пыли.

- При помощи индикатора часового типа на стойке. В том случае, если зазор больше, нежели необходимо, нужно взять новый клапан и повторить замеры. Если даже при установке нового клапана зазор слишком большой, необходимо поставить новые направляющие.

Как снять направляющие

Перед тем как проводить работы, нужно всю головку блока прогреть до 100 градусов. У алюминия, из которого сделана головка, очень большой коэффициент расширения, намного меньше, чем у втулки. При нагревании натяжение соединения между головкой и втулкой уменьшается. В этом случае вы можете практически без повреждений посадочных мест выпрессовать старые втулки. Делается это при помощи кувалды или молотка.

У алюминия, из которого сделана головка, очень большой коэффициент расширения, намного меньше, чем у втулки. При нагревании натяжение соединения между головкой и втулкой уменьшается. В этом случае вы можете практически без повреждений посадочных мест выпрессовать старые втулки. Делается это при помощи кувалды или молотка.

Также иногда для того чтобы извлечь элементы, используются специальные оправки. При помощи этого инструмента вы сможете извлечь направляющую четко по оси. Многие опытные мастера при замене направляющих втулок клапанов на ВАЗ-2108 используют пневмомолотки или же специальные выколотки.

Если никак не получается выбить втулку, придется ее высверливать. Лучше всего использовать станок, а не дрель. Если вы воспользуетесь дрелью, то вероятность повреждения посадочного гнезда увеличивается. Обратите внимание после демонтажа, какая внутренняя поверхность у посадочных гнезд. На них не должны присутствовать шероховатости, царапины, а также другие дефекты. Если они присутствуют, то придется дополнительно обрабатывать поверхности.

Установка новых направляющих

Сначала необходимо измерить диаметр втулки и посадочного гнезда в головке. Разница должна быть не более 0,05 мм. Минимальное значение 0,03 мм. Если гнездо будет больше, то необходимо искать соответствующие втулки. Если диаметр слишком мал, то придется высверливать отверстия. Перед запрессовкой новых элементов головку рекомендуется прогреть. А вот втулки лучше всего охладить при помощи жидкого азота. А если такового нет, то можно просто положить их в морозилку на сутки или более.

При работе лучше всего использовать приспособление для замены направляющих втулок клапанов. Оно намного удобнее, нежели молоток и простая оправка. Обязательно трущиеся поверхности нужно смазывать моторным маслом. Запрессовка происходит таким же образом, как и выпрессовка. Вся работа производится при помощи молотка и отправки.

Развертка

Иногда происходит такое, что клапаны не входят в новые втулки. Это происходит из-за того, что при запрессовке направляющие изменяют немного свой диаметр. Чтобы избавиться от такой неприятности, нужно использовать развертку. Она позволяет расточить элемент до нужного диаметра. Рекомендуется использовать алмазные развертки, так как они прослужат дольше, чем стальные. Своими руками замена направляющих втулок клапанов проводится быстро, если есть опыт. Если нет его, нужно посмотреть, как эту работу выполняет опытный мастер.

Чтобы избавиться от такой неприятности, нужно использовать развертку. Она позволяет расточить элемент до нужного диаметра. Рекомендуется использовать алмазные развертки, так как они прослужат дольше, чем стальные. Своими руками замена направляющих втулок клапанов проводится быстро, если есть опыт. Если нет его, нужно посмотреть, как эту работу выполняет опытный мастер.

[rssless]

Читайте НАС ВКонтакте

[/rssless]

Пневматический инструмент для снятия направляющих клапана Плунжерный диск Инструмент для снятия пробивки Инструмент для снятия направляющего клапана клапана — Кожаный мешок

6,00 долларов США Инструмент для смещения направляющей клапана Универсальный двигатель Направляющая клапана для установки Инструмент для разборки 118 долларов США. 00 Воздушная лопата удара пневматического направляющего устройства клапана демонтируя с обломоком плунжера 11ПК 8,00 долларов США Горячая продажа и настройка направляющей седла клапана, направляющий стержень, направляющий держатель, лидер клапана, цена за единицу 15 долларов США.00 Режущие лезвия для расточного станка для седла клапана Пневматический инструмент для снятия направляющих клапана Плунжерный диск Инструмент для снятия пробивки Инструмент для снятия направляющего клапана

00 Воздушная лопата удара пневматического направляющего устройства клапана демонтируя с обломоком плунжера 11ПК 8,00 долларов США Горячая продажа и настройка направляющей седла клапана, направляющий стержень, направляющий держатель, лидер клапана, цена за единицу 15 долларов США.00 Режущие лезвия для расточного станка для седла клапана Пневматический инструмент для снятия направляющих клапана Плунжерный диск Инструмент для снятия пробивки Инструмент для снятия направляющего клапана | Магазин | Рейтинг продукта | ||

| Первоначальная цена | 80,00 | Скидка | |

| Цена продажи | : |

- Изображение

- Связанный продукт

- Описание продукта

6 долларов США.

00 Инструмент для смещения направляющей клапана Универсальный двигатель Направляющая клапана для установки Инструмент для разборки 118,00 долларов США Воздушная лопата удара пневматического направляющего устройства клапана демонтируя с обломоком плунжера 11ПК 8 долларов США.00 Горячая продажа и настройка направляющей седла клапана, направляющий стержень, направляющий держатель, лидер клапана, цена за единицу 15,00 долларов США Режущие лезвия для расточного станка для седла клапана 890 долларов США.

00 Инструмент для смещения направляющей клапана Универсальный двигатель Направляющая клапана для установки Инструмент для разборки 118,00 долларов США Воздушная лопата удара пневматического направляющего устройства клапана демонтируя с обломоком плунжера 11ПК 8 долларов США.00 Горячая продажа и настройка направляющей седла клапана, направляющий стержень, направляющий держатель, лидер клапана, цена за единицу 15,00 долларов США Режущие лезвия для расточного станка для седла клапана 890 долларов США. 00 Многофункциональный станок для резки седла клапана (станки для гаражных мастерских) 6,00 долларов США Высококачественные алмазные шлифовальные круги диаметром 45 градусов диаметром 38-66 мм, шлифовальные камни 20 долларов США.00 Прозрачные кварцевые тигли для лаборатории с крышкой Плоская кварцевая бутылка для взвешивания низкого типа с мелко-песчаной горловиной 460,00 долларов США Бесплатная доставка 18-62 мм резаки седла клапана сверлильный станок седла клапана (фиксированный болтами) 35 долларов США.

00 Многофункциональный станок для резки седла клапана (станки для гаражных мастерских) 6,00 долларов США Высококачественные алмазные шлифовальные круги диаметром 45 градусов диаметром 38-66 мм, шлифовальные камни 20 долларов США.00 Прозрачные кварцевые тигли для лаборатории с крышкой Плоская кварцевая бутылка для взвешивания низкого типа с мелко-песчаной горловиной 460,00 долларов США Бесплатная доставка 18-62 мм резаки седла клапана сверлильный станок седла клапана (фиксированный болтами) 35 долларов США. 00 Зажим заземления с двойным статическим заземлением из нержавеющей стали 304 Зажим для заземления Электростатический заземляющий зажим со спиральными проводами 13,00 долларов США 9 шт. Автомобильные инструменты отвертка для сальника сальник уплотнительное кольцо пружинный съемник уплотнения съемник крючки набор 7 долларов США.50 Бетон проницаемости отливает в форму черную пластиковую конкретную форму теста цилиндра проницаемости 175кс185кс150мм 20,00 долларов США Комплект для ремонта шин Шлифовальный круг из вольфрамовой стали Шлифовальная головка шлифовального станка 8 долларов США.

00 Зажим заземления с двойным статическим заземлением из нержавеющей стали 304 Зажим для заземления Электростатический заземляющий зажим со спиральными проводами 13,00 долларов США 9 шт. Автомобильные инструменты отвертка для сальника сальник уплотнительное кольцо пружинный съемник уплотнения съемник крючки набор 7 долларов США.50 Бетон проницаемости отливает в форму черную пластиковую конкретную форму теста цилиндра проницаемости 175кс185кс150мм 20,00 долларов США Комплект для ремонта шин Шлифовальный круг из вольфрамовой стали Шлифовальная головка шлифовального станка 8 долларов США. 00 50мм кубик с тремя бандами пластиковая пресс-форма для бетона в коробке 50 мм 0,40 доллара США Стандартные инструменты для снятия сердечника клапана шины Инструмент для ремонта шин Винт с сердечником клапана Отвертка с сердечником клапана 7 долларов США.50 Ножи для резки седла клапана Зубчатые ножи Режущие головки Расточка Режущие диски (Цена за единицу) 1,50 доллара США Ручной инструмент Стальной шарикоподшипник сшиватель Авто ремонт инструменты шарикоподшипник роликовый сшиватель 6 долларов США.

00 50мм кубик с тремя бандами пластиковая пресс-форма для бетона в коробке 50 мм 0,40 доллара США Стандартные инструменты для снятия сердечника клапана шины Инструмент для ремонта шин Винт с сердечником клапана Отвертка с сердечником клапана 7 долларов США.50 Ножи для резки седла клапана Зубчатые ножи Режущие головки Расточка Режущие диски (Цена за единицу) 1,50 доллара США Ручной инструмент Стальной шарикоподшипник сшиватель Авто ремонт инструменты шарикоподшипник роликовый сшиватель 6 долларов США. 00 Инструменты для ремонта седла клапана качества экспорта Алмазные шлифовальные камни седла клапана клапана Refacer колеса Цена за единицу 22,50 долларов США 4 шт. Стальной лом для ногтей автомобильная шина Pry Bar шиномонтажный бар набор для разрушения шин 6 долларов США.00 Инструмент для смещения направляющей клапана Универсальный двигатель Направляющая клапана для установки Инструмент для разборки 118,00 долларов США Воздушная лопата удара пневматического направляющего устройства клапана демонтируя с обломоком плунжера 11ПК 8 долларов США.

00 Инструменты для ремонта седла клапана качества экспорта Алмазные шлифовальные камни седла клапана клапана Refacer колеса Цена за единицу 22,50 долларов США 4 шт. Стальной лом для ногтей автомобильная шина Pry Bar шиномонтажный бар набор для разрушения шин 6 долларов США.00 Инструмент для смещения направляющей клапана Универсальный двигатель Направляющая клапана для установки Инструмент для разборки 118,00 долларов США Воздушная лопата удара пневматического направляющего устройства клапана демонтируя с обломоком плунжера 11ПК 8 долларов США. 00 Горячая продажа и настройка направляющей седла клапана, направляющий стержень, направляющий держатель, лидер клапана, цена за единицу 15,00 долларов США Режущие лезвия для расточного станка для седла клапана 890 долларов США.00 Многофункциональный станок для резки седла клапана (станки для гаражных мастерских) 6,00 долларов США Высококачественные алмазные шлифовальные круги диаметром 45 градусов диаметром 38-66 мм, шлифовальные камни 20 долларов США.

00 Горячая продажа и настройка направляющей седла клапана, направляющий стержень, направляющий держатель, лидер клапана, цена за единицу 15,00 долларов США Режущие лезвия для расточного станка для седла клапана 890 долларов США.00 Многофункциональный станок для резки седла клапана (станки для гаражных мастерских) 6,00 долларов США Высококачественные алмазные шлифовальные круги диаметром 45 градусов диаметром 38-66 мм, шлифовальные камни 20 долларов США. 00 Прозрачные кварцевые тигли для лаборатории с крышкой Плоская кварцевая бутылка для взвешивания низкого типа с мелко-песчаной горловиной 460,00 долларов США Бесплатная доставка 18-62 мм резаки седла клапана сверлильный станок седла клапана (фиксированный болтами) 35 долларов США.00 Зажим заземления с двойным статическим заземлением из нержавеющей стали 304 Зажим для заземления Электростатический заземляющий зажим со спиральными проводами 13,00 долларов США 9 шт. Автомобильные инструменты отвертка для сальника сальник уплотнительное кольцо пружинный съемник уплотнения съемник крючки набор 7 долларов США.

00 Прозрачные кварцевые тигли для лаборатории с крышкой Плоская кварцевая бутылка для взвешивания низкого типа с мелко-песчаной горловиной 460,00 долларов США Бесплатная доставка 18-62 мм резаки седла клапана сверлильный станок седла клапана (фиксированный болтами) 35 долларов США.00 Зажим заземления с двойным статическим заземлением из нержавеющей стали 304 Зажим для заземления Электростатический заземляющий зажим со спиральными проводами 13,00 долларов США 9 шт. Автомобильные инструменты отвертка для сальника сальник уплотнительное кольцо пружинный съемник уплотнения съемник крючки набор 7 долларов США. 50 Бетон проницаемости отливает в форму черную пластиковую конкретную форму теста цилиндра проницаемости 175кс185кс150мм 20,00 долларов США Комплект для ремонта шин Шлифовальный круг из вольфрамовой стали Шлифовальная головка шлифовального станка 8 долларов США.00 50мм кубик с тремя бандами пластиковая пресс-форма для бетона в коробке 50 мм 0,40 доллара США Стандартные инструменты для снятия сердечника клапана шины Инструмент для ремонта шин Винт с сердечником клапана Отвертка с сердечником клапана 7 долларов США.

50 Бетон проницаемости отливает в форму черную пластиковую конкретную форму теста цилиндра проницаемости 175кс185кс150мм 20,00 долларов США Комплект для ремонта шин Шлифовальный круг из вольфрамовой стали Шлифовальная головка шлифовального станка 8 долларов США.00 50мм кубик с тремя бандами пластиковая пресс-форма для бетона в коробке 50 мм 0,40 доллара США Стандартные инструменты для снятия сердечника клапана шины Инструмент для ремонта шин Винт с сердечником клапана Отвертка с сердечником клапана 7 долларов США. 50 Ножи для резки седла клапана Зубчатые ножи Режущие головки Расточка Режущие диски (Цена за единицу) 1,50 доллара США Ручной инструмент Стальной шарикоподшипник сшиватель Авто ремонт инструменты шарикоподшипник роликовый сшиватель 6 долларов США.00 Инструменты для ремонта седла клапана качества экспорта Алмазные шлифовальные камни седла клапана клапана Refacer колеса Цена за единицу 22,50 долларов США 4 шт. Стальной лом для ногтей автомобильная шина Pry Bar шиномонтажный бар набор для разрушения шин Нажмите Подробнее Описание продукта

50 Ножи для резки седла клапана Зубчатые ножи Режущие головки Расточка Режущие диски (Цена за единицу) 1,50 доллара США Ручной инструмент Стальной шарикоподшипник сшиватель Авто ремонт инструменты шарикоподшипник роликовый сшиватель 6 долларов США.00 Инструменты для ремонта седла клапана качества экспорта Алмазные шлифовальные камни седла клапана клапана Refacer колеса Цена за единицу 22,50 долларов США 4 шт. Стальной лом для ногтей автомобильная шина Pry Bar шиномонтажный бар набор для разрушения шин Нажмите Подробнее Описание продукта Патент США на устройство для пробивки отверстий в клапанах Патент на колесо (Патент № 4,854,201, выданный 8 августа 1989 г.

) ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

) ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ 1.Область изобретения

Настоящее изобретение относится к устройству для пробивки отверстия клапана в колесе транспортного средства.

2. Описание родственного искусства

Обычная машина для пробивки клапанных отверстий в колесе транспортного средства включает в себя проходящую вбок U-образную раму с горизонтально проходящими верхними и нижними губками. Пуансон установлен на верхней челюсти с возможностью перемещения по вертикали. Колеса, в которых должно быть пробито отверстие клапана, приводятся в положение пробивки между верхним и нижним кулачками, а отверстие клапана пробивается пуансоном и нижним кулачком путем опускания пуансона.Однако, поскольку часть колеса, подлежащего штамповке, наклонена по отношению к оси колеса, штампуемое колесо должно быть приведено в положение штамповки, при этом его ось должна находиться в наклонном положении относительно вертикального направления, чтобы пуансон ударялся колесная часть под прямым углом. Эта установка колеса с наклоном до сих пор производилась вручную и, соответственно, снижает эффективность штамповки.

Эта установка колеса с наклоном до сих пор производилась вручную и, соответственно, снижает эффективность штамповки.

Целью изобретения является создание устройства для пробивки отверстий клапана, в котором колеса, в которых должно пробиваться отверстие клапана, приводятся в положение пробивки, при этом ось колеса удерживается в вертикальном положении.Следовательно, колеса могут быть сдвинуты в положение штамповки на столе, имеющем горизонтально проходящую поверхность.

Вышеупомянутая цель может быть достигнута с помощью устройства для пробивки клапанных отверстий для колеса в соответствии с настоящим изобретением, которое включает в себя U-образный элемент, приспособленный для регулировки по углу наклона. U-образный элемент включает верхнюю и нижнюю губки, при этом нижняя губка включает в себя проходящую вверх купюру. Монтажный блок пуансона установлен на U-образном элементе с возможностью скольжения по отношению к U-образному элементу между верхней и нижней губками. На верхней челюсти установлено приводное средство для привода монтажного блока пуансона. Кроме того, на монтажном блоке пуансона установлен пуансон для пробивки отверстия клапана в стенке колеса во взаимодействии с банкнотой.

На верхней челюсти установлено приводное средство для привода монтажного блока пуансона. Кроме того, на монтажном блоке пуансона установлен пуансон для пробивки отверстия клапана в стенке колеса во взаимодействии с банкнотой.

В соответствии с вышеупомянутым устройством для пробивки отверстий клапана пуансон и банкнота регулируются по наклону путем регулировки наклона направляющей так, чтобы их оси наклонялись от вертикального направления на угол, определяемый между частью колеса, подлежащего пробиванию, и конец колеса.В этом состоянии штампуемое колесо приводится в положение штамповки с удержанием его оси в вертикальном положении. Когда пуансон направляется к части колеса, которую необходимо пробить, пуансон и банкнота ударяют по части колеса под прямым углом по отношению к части колеса и могут плавно пробить отверстие клапана в части колеса. Колесо можно привести в положение пробивки, очень легко перемещая колесо по горизонтально проходящей плоскости стола.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙЭти и другие цели и преимущества изобретения станут более очевидными и могут быть более понятны из следующего подробного описания предпочтительного в настоящее время примерного варианта осуществления изобретения вместе с сопроводительными чертежами, на которых:

РИС. 1 представляет собой вид сбоку, частично показанный в поперечном сечении, устройства для пробивки клапанных отверстий для колеса согласно одному варианту осуществления настоящего изобретения;

1 представляет собой вид сбоку, частично показанный в поперечном сечении, устройства для пробивки клапанных отверстий для колеса согласно одному варианту осуществления настоящего изобретения;

РИС. 2 — увеличенный вид сбоку, частично показанный в разрезе, части устройства, показанного на фиг. 1; и

РИС. 3 — вид спереди устройства по фиг. 1.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ Устройство для пробивки отверстий клапана для колеса включает в себя неподвижную раму 1b и выдвижной стол 1a, приспособленный для регулировки положения по горизонтали относительно неподвижной рамы 1b.В частности, винт 3 горизонтально проходящего резьбового вала установлен между неподвижной рамой 1b и подвижным столом 1a. Ручка 2 для вращения винта 3 соединена с одной концевой частью винта 3. Винт 3 с возможностью вращения, но неподвижно в осевом направлении поддерживается неподвижной рамой 1b и зацепляет резьбу 31, образованную в подвижном столе 1a, таким образом, чтобы вращение винт 3 перемещает подвижный стол 1а по горизонтали относительно неподвижной рамы 1b. Сдвижной стол 1а регулируется по горизонтали путем вращения винта 3 и прикрепляется к неподвижной раме 1b путем затягивания механизма 23 болта и гайки.

Сдвижной стол 1а регулируется по горизонтали путем вращения винта 3 и прикрепляется к неподвижной раме 1b путем затягивания механизма 23 болта и гайки.

Направляющая 21 установлена на подвижном столе 1а с возможностью регулировки наклона относительно подвижного стола 1а. Более конкретно, опорные валы 8 установлены между столиком скольжения 1а и направляющей 21 и шарнирно соединяют стол скольжения 1а и направляющую 21. Подшипник 11, который имеет резьбу на своей внутренней поверхности, шарнирно соединен с столом скольжения 1а. . Между подшипником 11 и направляющей 21 установлен вал 10 с резьбой, имеющий на одном конце рукоятку 9.Резьбовой вал 10 включает в себя в качестве одной части соединительный блок 30, соединенный с возможностью вращения с резьбовой частью вала 10. Резьбовой вал 10 входит в резьбовое соединение с резьбой подшипника 11 и шарнирно соединен в блоке 30 с направляющей 21. через вал 22, так что вращение резьбового вала 10 перемещает в осевом направлении резьбовой вал 10 и, как результат, изменяет наклон (угол θ) направляющей 21 по отношению к подвижному столу 1а. Подшипник 11 имеет прорезь 24, образованную в ней, и осевое перемещение вала 10 и наклон направляющей 21 фиксируются поворотом рычага 12, чтобы закрыть прорезь 24.

Подшипник 11 имеет прорезь 24, образованную в ней, и осевое перемещение вала 10 и наклон направляющей 21 фиксируются поворотом рычага 12, чтобы закрыть прорезь 24.

U-образный элемент 7 установлен на направляющей 21 с возможностью регулировки положения вдоль направляющей 21. U-образный элемент 7 включает в себя верхние и нижние зажимы 5 и 6 соответственно, а также соединительную часть 25, которая соединяет верхняя и нижняя губки 5 и 6. Нижняя губка 6 включает в себя проходящую вверх купюру 6а. Банкнота 6a имеет продольную длину, превышающую расстояние, которое определяется между частью 4a стенки колеса, где отверстие для клапана должно быть пробито из стенки колеса, и концом 4b колеса на стороне, примыкающей к части 4a стенки колеса в направление под прямым углом к участку 4а стенки колеса.Более конкретно, резьбовой вал 14 установлен между направляющей 21 и U-образным элементом 7. Направляющая 21 включает в себя первый рычаг 26, а U-образный элемент 7 включает в себя второй рычаг 15. Резьбовой вал 14 соединен с возможностью вращения с рычаг 26, а также по резьбе зацепляет рычаг 15. Таким образом, резьбовой вал 14 соединяет первый и второй рычаги 26 и 15. Вращение резьбового вала 14 ручкой 13, прикрепленной к валу 14, перемещает один из U-образных элементов 7 и направляющей 21. Следовательно, вращение резьбового вала 14 регулирует положение U-образного элемента 7 относительно направляющей 21.

Резьбовой вал 14 соединен с возможностью вращения с рычаг 26, а также по резьбе зацепляет рычаг 15. Таким образом, резьбовой вал 14 соединяет первый и второй рычаги 26 и 15. Вращение резьбового вала 14 ручкой 13, прикрепленной к валу 14, перемещает один из U-образных элементов 7 и направляющей 21. Следовательно, вращение резьбового вала 14 регулирует положение U-образного элемента 7 относительно направляющей 21.

Монтажный блок 16 пуансона установлен на U-образном элементе 7 с возможностью скольжения относительно U-образного элемента 7 вдоль его соединительной части 25. Приводной цилиндр 20 установлен на верхней губке 5 так, чтобы приводить в движение монтажный блок 16 пуансона вдоль соединительной части 25 фасонного элемента 7. Цилиндровая часть 20b ведущего цилиндра 20 соединена с верхней губкой 5 и штоком. часть 20a цилиндра 20 соединена с установочным блоком 16 пуансона. Пуансон 17 для пробивания отверстия клапана в стенке колеса во взаимодействии с банкнотой 6a установлен на монтажном блоке 16 пуансона. Пуансон 17 соединен с нижней частью монтажного блока 16 пуансона болтом 27. Пуансон 17, банкнота 6а и цилиндр 20 расположены соосно друг с другом.

Пуансон 17 соединен с нижней частью монтажного блока 16 пуансона болтом 27. Пуансон 17, банкнота 6а и цилиндр 20 расположены соосно друг с другом.

Съемник 18 расположен рядом с пуансоном 17 с возможностью перемещения относительно пуансона 17 и поджимается в направлении от монтажного блока 16 пуансона. Пружина 19 расположена между съемником 18 и монтажным блоком пуансона. 16, а съемник 18 поджимается пружиной 19.

Предоставляется стол 28, имеющий проходящую горизонтально верхнюю поверхность.Колесо 4, в котором должно быть пробито отверстие клапана, скользит по направлению к месту пробивания и от него между пуансоном 17 и банкнотой 6а. Стол 28 установлен на передней стороне U-образного элемента 7. Стопор 29 предусмотрен для остановки колеса 4, которое должно быть пробито, в положении пробивания. Стопор 29 установлен рядом с U-образным элементом 7. Такой стопор 29 обычно расположен в фиксированном положении относительно стола 28. Когда размер колеса 4 изменяется, скользящий стол 1a должен быть отрегулирован. в положении, соответствующем изменению положения штамповки, соответствующему изменению типа штампуемого колеса.Однако, когда стопор 29 предусмотрен так, чтобы его положение можно было регулировать по горизонтали, в подвижном столе 1а нет необходимости, поскольку положение пробивки можно отрегулировать, регулируя положение стопора 29.

в положении, соответствующем изменению положения штамповки, соответствующему изменению типа штампуемого колеса.Однако, когда стопор 29 предусмотрен так, чтобы его положение можно было регулировать по горизонтали, в подвижном столе 1а нет необходимости, поскольку положение пробивки можно отрегулировать, регулируя положение стопора 29.

Далее будет объяснена работа устройства.

При изменении типа штампуемого колеса наклон направляющей 21 вместе с U-образным элементом 7, включая банкноту 6a и пуансон 17, регулируется поворотом ручки 9 таким образом, чтобы общая ось пуансона 17 и пуансона банкнота 6а проходит под прямым углом по отношению к колесной части 4а, где должно быть пробито отверстие клапана.Кроме того, подвижный стол 1а или стопор 29 регулируется в положении по горизонтали путем поворота ручки 2 или регулировки стопора 29 так, чтобы общая ось пуансона 17 и банкноты 6а проходила через часть 4а.

В процессе штамповки колесо 4, в котором должно быть пробито отверстие клапана, скользит по верхней поверхности стола 28 и приводится в положение штамповки, при этом его ось остается вертикальной. Колесо ударяется о стопор 29 и останавливается в положении пробивки.Позиционирование колеса 4 относительно положения штамповки может быть выполнено очень легко благодаря простому скольжению колеса 4 по столу 28.

Колесо ударяется о стопор 29 и останавливается в положении пробивки.Позиционирование колеса 4 относительно положения штамповки может быть выполнено очень легко благодаря простому скольжению колеса 4 по столу 28.