описание работы, материалы и способы

Всем, у кого есть автомобиль, знакома проблема, когда появляется потребность выпрессовать или же запрессовать сайлентблоки. Не всегда хочется обращаться к специалистам, да и сделать это своими руками намного приятнее.

Всем, у кого есть автомобиль, знакома проблема, когда появляется потребность выпрессовать или же запрессовать сайлентблоки. Не всегда хочется обращаться к специалистам, да и сделать это своими руками намного приятнее.

Благодаря этой статье вы узнаете, что такое сайлентблоки, зачем они нужны, и главное — как их запрессовать и выпрессовать в домашних условиях разными методами.

Что такое сайлентблок

Это слово имеет зарубежное происхождение. В переводе с английского языка silent — это тишина, а block — деталь. Сайлентблок, либо просто «сайлент», представляет собой резинометаллическую составную часть, обычными словами — это две втулки, которые соединены между собой слоем прочной резины. Это изобретение, кроме того, что гарантирует комфортное и беззвучное передвижение на автомобиле, имеет еще ряд плюсов, которые будут перечислены дальше.

Это слово имеет зарубежное происхождение. В переводе с английского языка silent — это тишина, а block — деталь. Сайлентблок, либо просто «сайлент», представляет собой резинометаллическую составную часть, обычными словами — это две втулки, которые соединены между собой слоем прочной резины. Это изобретение, кроме того, что гарантирует комфортное и беззвучное передвижение на автомобиле, имеет еще ряд плюсов, которые будут перечислены дальше.

Предназначение и функции

Сайлентблоки выполняют следующие функции:

- Оберегают составные части от выработки и разрушения посредством гашения колебаний.

- Они глушат колебания, которые поступают от ходовой части колес, таким образом, обеспечивают комфортную и мягкую езду.

- Предотвращают вибрации и биения, которые появляются в процессе движения машины между разными элементами ходовой части и моторного отсека.

И это только главные плюсы, на самом деле их гораздо больше.

Как понять, что пора проводить замену

Перед тем как вы вознамеритесь запрессовать данные детали, в первую очередь следует отлично их осмотреть, чтобы удостовериться в том, что они и вправду требуют замены. Проверьте, нет ли дыр и каких-либо деформаций, не вспучились ли резины на шарнирах и не возникли ли трещины. Проведите манипуляции с составными частями, определяя присутствие люфтов. Если же допустимая норма превышена, значит, замена деталей неминуема. Откладывать процедуру запрессовки не рекомендуется. С течением времени эта проблема только усугубится, она может привести к выходу из строя рычага подвески.

Перед тем как вы вознамеритесь запрессовать данные детали, в первую очередь следует отлично их осмотреть, чтобы удостовериться в том, что они и вправду требуют замены. Проверьте, нет ли дыр и каких-либо деформаций, не вспучились ли резины на шарнирах и не возникли ли трещины. Проведите манипуляции с составными частями, определяя присутствие люфтов. Если же допустимая норма превышена, значит, замена деталей неминуема. Откладывать процедуру запрессовки не рекомендуется. С течением времени эта проблема только усугубится, она может привести к выходу из строя рычага подвески.

Главные показатели, которые указывают на поломку одной детали либо же нескольких:

- Управлять машиной стало намного труднее.

- Во время преодоления неровностей подвеска начинает громко стучать. Покрышки изнашиваются неравномерно, чего раньше не наблюдалось.

- Стало значительно сложнее регулировать развал-схождение.

Необходимые материалы

- Монтировка;

- Домкрат;

- Набор гаечных ключей;

- Новые шарниры.

В качестве смазки рекомендуется применять машинное масло либо же другие виды смазки.

Помимо прочего, вам будут необходимы специальные оправки, предназначенные для запрессовки сайлентблоков, в качестве альтернативы можно воспользоваться куском трубы с необходимым диаметром. Также нужно обзавестись прессом для запрессовки нового резинометаллического шарнира. Когда речь идет о домашних условиях, прессом могут послужить обыкновенные тиски. Вдобавок можно запастись набором кувалд, однако при таком подходе необходимо соблюдать высокую точность выполнения работы.

Выпрессовка в домашних условиях

Заменить данные детали не так трудно, как могло бы показаться на первый взгляд. К примеру, многие владельцы автомобилей в этом удостоверились, когда производили замену деталей, руководствуясь специальной техникой для самостоятельной замены. Именно по данной причине встречается много людей, которые приняли решение собственноручно и в домашних условиях сделать замену сайлентблоков.

Первый метод

В первую очередь, узнаем о том, как это должно быть в идеале.

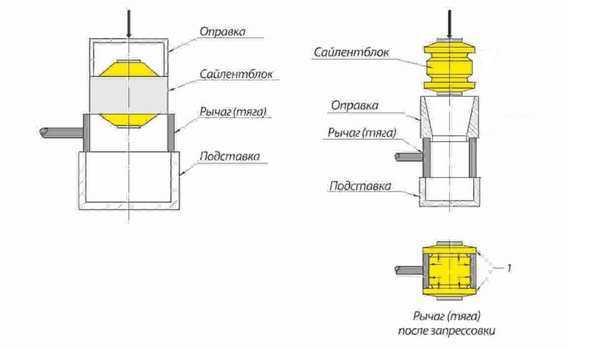

Рычаг, в котором нужно сделать замену резинометаллического шарнира, устанавливают на специальную проставку под пресс. На эту проставку и будет выдавливаться старый сайлент. Затем сверху устанавливают еще одну проставку — она выдавливает старую втулку. Такой метод употребляют работники СТО, так как у них имеется нужный набор проставок и мощнейший пресс в 10−20 тонн.

Второй метод

Практически у всех владельцев машин мощного пресса, естественно, нет, но у множества в гараже есть домкрат либо хорошие тиски. Если воспользоваться мощными тисками, можно удачно выдавить старые втулки по знакомому нам уже принципу: проставка для исходной втулки и проставка для надавливания на втулку.

На первый взгляд, становится непонятно, как можно домкратом выдавить сайлент? Все очень просто: нужно сварить рамку в форме прямоугольника из швеллера либо уголка, чтобы по высоте она была чуть выше рычага и домкрата. Принцип работы следующий: поставьте домкрат в рамку, затем сверху штока установите проушину рычага, а также две проставки, про которые было сказано выше. Создаем нужное давление, после чего втулка выдавливается из своего посадочного места. Необходимо подчеркнуть, что чаще всего домкрат мощностью в 3−5 тонн не в силах совладать с такой работой, поэтому рекомендуется применять 10-тонные домкраты.

Третий метод

В случае если у вас нет ни пресса, ни домкрата, но при этом присутствует сильное желание заменить сайлентблоки без помощи других, можно воспользоваться третьим методом — использование простого пресс-съемника (болт с гайкой либо же шпилька).

В случае если у вас нет ни пресса, ни домкрата, но при этом присутствует сильное желание заменить сайлентблоки без помощи других, можно воспользоваться третьим методом — использование простого пресс-съемника (болт с гайкой либо же шпилька).

Принцип работы состоит в том, чтобы образовать давление с помощью постепенного закручивания гайки на шпильке, этот метод можно назвать аналогом тисков. Данная шпилька с шайбой подходящего диаметра просовывается в проушину через сайлентблок, затем с другой стороны следует надеть проставку с шайбой и закручивать гайку. Вертясь по резьбе, гайка создает нужное давление и принуждает сайлент выдавливаться в специальную проставку.

Этот «способ» требует использования прочной, каленой шпильки и с такой же крепкой гайкой. Если же взять мягкую шпильку либо гайку, у вас, скорее всего, ничего не выйдет. К примеру, бывают случаи, когда из-за сильного давления шпилька кривится, вследствие чего срывается резьба на гайке. Однако существует и тысячи тех, кому удалось поменять сайлентблоки, используя именно этот метод. Ведь все зависит от качественности и прочности используемого материала.

Плюсом этого метода считается его бюджетность, а также удобство, если посмотреть со стороны «мобильности». Другими словами, вам не надо, к примеру, полностью снимать рычаг или же всю ступицу, достаточно будет просто иметь такой вот простой пресс-съемник.

Четвертый метод

Этот метод можно отнести к кардинальным решениям либо к крайним мерам. Его принцип заключается в том, чтобы всеми популярными методами и приспособлениями добыть сайлент из посадочного места. Для этого вам нужно выбить старую деталь при помощи мощной отвертки либо толстого клинообразного куска арматуры. Вам необходимо постараться забить отвертку либо что-то между сайлентблоком и втулкой, таким образом, деформируя внутри стенку втулки. Теперь, когда втулка сминается и подается внутрь, выбить ее совсем нетрудно. Прежде чем начать выбивать сайлентблок, нужно выдавить либо выжечь внутреннюю втулку детали и по возможности все остатки резины.

Пятый метод

Следующий способ извлечения сайлентблока невозможно назвать выпрессовкой, так как он, как и предыдущий, не предусматривает присутствия пресса: все, что нужно — это полотно по металлу, молоток и отвертка. Принцип простой, однако небезопасный. Устраняем внутреннюю втулку, потом берем полотно и принимаемся резать наружную втулку. Старайтесь максимально прорезать старый сайлент, при всем этом не испортив сам рычаг либо проушину. Лучше всего сделать два надреза, а затем при помощи плоской отвертки сайлентблок будет легко деформироваться и выбиваться.

В случае если ни один из перечисленных выше методов не помог, а вам по-прежнему нужно это сделать, остается только один выход — доверить данную работу специалистам. Чтобы достичь желаемого результата, берите деталь и отправляйтесь на СТО, где специалисты, используя выпрессовыватель сайлентблоков и другие специальные инструменты, качественно сделают всю необходимую работу «в мгновение ока».

Запрессовка сайлентблоков

Про то, как достать «сайленты», мы уже подробно рассказали, теперь появляется иная проблема — как запрессовать данную деталь? Эта процедура трудна тем, что требует определенных умений и способностей. Неправильно или же криво установленный сайлент или не будет ходить, или сломается раньше времени.

Первый метод

Как и в выпрессовывании, запрессовка в идеальном варианте должна выполняться с помощью тисков. Принцип несколько похож, но только с точностью наоборот. Прежде чем запрессовать деталь, нужно наждачной бумагой тщательно очистить посадочное гнездо от остатков и ржавчины предыдущего сайлента. Потом проушина щедро смазывается смазкой наподобие «Литол» либо же мыльным раствором. Устанавливается рычаг, сверху ставится деталь, после этого через особую оправку осуществляется давление пресса на проставку. Она и будет вдавливать деталь в посадочное место.

Второй метод

Когда у вас нет пресса, запрессовать деталь можно, используя при этом вышеупомянутый домкрат либо тиски. Принцип работы ничем не отличается от пресса. Устанавливается рычаг, втулка, а также проставка. После чего под действием силы тисков либо домкрата производится запрессовка детали в посадочное гнездо.

Третий метод

Пресс-съемник. В случае если сайлентблок маленький, «поставить его на свое место» можно с помощью такого же пресс-съемника, который употреблялся для выпрессовки детали из гнезда. Снова принцип одинаковый, лишь в качестве пресса употребляется толстая шайба и шпилька.

Четвертый метод

С использованием кувалды и грубой силы. Этот метод не самый лучший из всех существующих, так как он больше рассматривается чисто с теоретической стороны. Другими словами, он действительно позволяет запрессовать деталь, вот только очень сложно сказать, какими будут результаты и качество работы. Принцип достаточно простой: берем рычаг, на него ставим сайлент, после этого быстро и сильно бьем по нему.

С использованием кувалды и грубой силы. Этот метод не самый лучший из всех существующих, так как он больше рассматривается чисто с теоретической стороны. Другими словами, он действительно позволяет запрессовать деталь, вот только очень сложно сказать, какими будут результаты и качество работы. Принцип достаточно простой: берем рычаг, на него ставим сайлент, после этого быстро и сильно бьем по нему.

После такого сильного воздействия он должен зайти в ухо рычага. Только главный недостаток метода в том, что спрогнозировать правильность движения данной детали не так просто, он может криво зайти в место посадки. Помимо прочего, может произойти «закусывание» резиновых составных частей и повреждение самого рычага либо же сайлентблока. Проще говоря, удар очень трудно держать под контролем, и часто после подобного рода «экспериментов» приходится обращаться к специалистам и заново все переделывать. Поэтому хорошенько подумайте о возможных последствиях до применения данного способа.

Пятый метод

Последний известный метод запрессовки сайлента — это использование веса авто. Принцип состоит в том, чтобы использовать вес своей машины в корыстных целях. Происходит все это так: под машину устанавливаете гидравлический либо винтообразный домкрат, снимаете колесо. Потом устанавливаете рычаг с сайлентом, который нужно запрессовать, под ступицу.

Дальше хорошенько все ровняем и начинаем медленно опускать домкрат. В таком случае рекомендуется, чтобы вам кто-нибудь помогал. Веса машины будет вполне достаточно, чтобы прочно вдавить деталь в место посадки. Недостаток этого метода в том, что он неудобен и в некоторой мере небезопасен, кроме того, не так просто держать под контролем правильность посадки детали в посадочное гнездо. Но, когда у вас нет иного варианта, метод вполне достоин внимания.

Каждый метод по-своему эффективен и интересен. Обдумайте для себя все плюсы и минусы каждого способа, чтобы наверняка определиться.

tokar.guru

Запрессовка втулок и её особенности

Одним из вопросов, которые необычайно важны для качественной работы различных видов машин, механизмов и оборудования, является запрессовка втулок. Втулка – это особая деталь механизма, имеющая коническую или цилиндрическую форму, с осевым отверстием для входа сопрягаемой детали. В работе механизмов втулка играет важную роль, препятствуя износу узлов механизма, возникающему из-за негативного действия силы трения. Фактически она способствует продлению срока эксплуатации механизмов и агрегатов. Запрессовка втулок является одним из видов соединения с натягом, позволяющая плавным нарастающим усилием посадить втулку в необходимое отверстие для обеспечения неподвижного соединения.

Запрессовка втулок в последнее время приобрела необычайную популярность, благодаря обеспечению соединения высокой прочности. Технологически запрессованная втулка становится единым целым с материалом, в который запрессовывается. Обычно запрессовка втулок приводит к уменьшению их внутреннего диаметра, поэтому основным контролируемым моментом этого технологического процесса является соответствие внутреннего диаметра запрессованной втулки ее назначенному типу. Значение этого параметра строго контролируется. Восстановление соответствия внутреннего диаметра после такой обработки, как запрессовка втулок, осуществляется развертыванием, которое целесообразнее всего проводить по кондуктору.

В случае износа втулок производится их перепрессовка, для которой необходимо иметь оправки для запрессовки и собственно пресс. В настоящее время существует большое многообразие оборудования, обеспечивающего качественное выполнение такого процесса, как запрессовка втулок.

Одним из лидеров российского рынка промышленного оборудования, реализующим приспособления для запрессовки, является компания Cи Эл Инжиниринг и Ко. В спектр деятельности этой инжиниринговой компании входит не только поставка промышленного оборудования различного назначения, но и проведение наладки и запуска поставленного оборудования, обучение и повышение квалификации персонала, а также обеспечение последующего сервисного обслуживания. Запрессовка втулок является одной из основных технологических операций таких отраслей промышленности, как автомобилестроение, станкостроение, металлообработка и др.

www.cleru.ru

Смена и обработка втулки верхней головки шатуна — Октябрь 1937 года

- Онлайн

- Архив

- Форум

- Wiki

- Купи авто

- Реклама

- Издания

- Журнал “За рулем”

- Газета “За рулем – Регион”

- Журнал “Купи авто”

- Журнал “Мото”

- Журнал “Рейс”

- Книги, Каталоги

- Подписка

- Товары и услуги

- Интернет магазин

- Товары ЗР

- Реклама

- Турбюро

- Реклама

- Подписка

- Архив

- Форум

- Wiki

- Купи авто

- Войти

- Анонсы

- Издания

- За рулем

- Газета «За рулем — Регион»

- Купи авто

- Мото

- Рейс

- За рулем

- Газета «За рулем — Регион»

- Купи авто

- Мото

- Рейс

- Книги и каталоги

- Новинки

- Популярная литература

- Техническая литература

- Марки и модели

- Все марки

- Acura

- Alfa Romeo

- Alpina

- Aston Martin

- Audi

- BAW

- Bentley

- BMW

- Brilliance

- Bristol

- Bugatti

- Buick

- BYD

- Cadillac

- Caterham

- Changan

- Chery

- Chevrolet

- Chrysler

- Citroen

- Cord

- Dacia

- Daewoo

- Daihatsu

- Delahaye

- Derways

- DFM

- Dodge

- Eriba moving

- FAW

- FBS

- Ferrari

- FIAT

- Fisker

- Ford

- Freightliner

- Geely

- GMC

- Great Wall

- Grinnall

- Gumpert

- Hafei

- Haima

- Hino

- Honda

- Horch

- Hummer

- Hymer

- Hyundai

- Infiniti

- International

- Iran Khodro

- Isuzu

- Iveco

- JAC

- Jaguar

- Jeep

- Jinbei

- Kamaz

- KIA

- Lamborghini

- Lancia

- Land Rover

- LDV

- Lexus

- Lifan

- Ligier

- Lincoln

- Lotus

- Luxgen

- Mahindra

- Man

- Maserati

- Maybach

- Mazda

- Mercedes-Benz

- Mercury

- MG

- Mini

- Mitsubishi

- Morgan

- Nash Ambassador

- Nissan

- Noble

- Opel

- ORCA

- Pagani

- Pegaso

- Perodua

- Peugeot

- Piaggio

- Pininfarina

- Polaris

- Pontiac

- Porsche

- Proton

- Renault

- Rolls-Royce

- Rover

- SAAB

- Saleen

- Samsung

- Saturn

- Scania

- Scion

- SEAT

- Setra

- Shuanghuan

- Skoda

- Smart

- Spyker

- Ssang Yong

- Steyr

- Strathcarron

- Studebaker

- Subaru

- Suzuki

- TATA

- Tianma

- Tianye

- Toyota

- Tucker

- Venturi

- Volkswagen

- Volvo

- Vortex

- Westfield

- Willys

- Xin Kai

- YAMAHA

- Zxauto

- Богдан

- ВАЗ

- Валдай

- ВИС

- Волжанин

- ГАЗ

- ГолАЗ

- ё-мобиль

- ЗАЗ

- ЗИЛ

- ЗИС

- ЗМЗ

- ИЖ

- КАВЗ

- Комбат

- КРАЗ

- ЛиАЗ

- МАЗ

- Москвич

- ОКА

- ПАЗ

- РОАЗ

- Сталкер

- ТагАЗ

- Тигр

- УАЗ

- Урал

- Поиск

- Анонсы

- За рулем

- Газета «За рулем — Регион»

- Купи авто

- Мото

- Рейс

- Книги и каталоги

- Марки и модели

- Поиск

- ЗР 2019

- ЗР 2018

- ЗР 2017

- ЗР 2016

- ЗР 2015

- ЗР 2014

- ЗР 2013

- ЗР 2012

- ЗР 2011

- ЗР 2010

- ЗР 2009

- ЗР 2008

- ЗР 2007

- ЗР 2006

- ЗР 2005

- ЗР 2004

- ЗР 2003

- ЗР 2002

- ЗР 2001

- ЗР 2000

- ЗР 1999

- ЗР 1998

- ЗР 1997

- ЗР 1996

- ЗР 1995

- ЗР 1994

- ЗР 1993

- ЗР 1992

- ЗР 1991

- ЗР 1990

- ЗР 1989

- ЗР 1988

- ЗР 1987

- ЗР 1986

- ЗР 1985

- ЗР 1984

- ЗР 1983

- ЗР 1982

- ЗР 1981

- ЗР 1980

- ЗР 1979

- ЗР 1978

- ЗР 1977

- ЗР 1976

- ЗР 1975

- ЗР 1974

- ЗР 1973

- ЗР 1972

- ЗР 1971

- ЗР 1970

- ЗР 1969

- ЗР 1968

- ЗР 1967

- ЗР 1966

- ЗР 1965

- ЗР 1964

- ЗР 1963

- ЗР 1962

- ЗР 1961

- ЗР 1960

- ЗР 1959

- ЗР 1958

- ЗР 1957

- ЗР 1956

- ЗР 1955

- ЗР 1954

- ЗР 1953

- ЗР 1952

- ЗР 1951

- ЗР 1950

- ЗР 1949

- ЗР 1948

- ЗР 1947

- ЗР 1946

- ЗР 1945

- ЗР 1944

- ЗР 1943

- ЗР 1942

- ЗР 1941

- ЗР 1940

- ЗР 1939

- ЗР 1938

- ЗР 1937

- ЗР 1936

- ЗР 1935

- ЗР 1934

- ЗР 1933

- ЗР 1932

- ЗР 1931

- ЗР 1930

- ЗР 1929

- ЗР 1928

- №1

- №2

- №3

- №4

- №5

- №6

- №7

- №8

- №9

- №10

- №11

- №12

- №13

- №14

- №15

- №16

- №17

- №18

- №19

- №20

- №21

- №23

- №24

- К обзору номера

- 0 — ОБЛОЖКА НОМЕРА

- 1 — Организуем широкое предоктябрьское соревнование шоферов

- 3 — Несколько вопросов автозаводу имени Сталина

- 4 — Улучшить легковые автомобили ЗИС

- 6 — Полуоси автомобиля и их классификация

- 9 — Удовлетворить потребность автотранспорта в ремонте шин

- 10 — О нормах межремонтного пробега АВТОМОБИЛЕЙ М-1

- 11 — Готовьтесь к зиме!

- 13 — Распылитель МКЗ

- 15 — Смена и обработка втулки верхней головки шатуна

- 17 — Полуавтоматическая система перемены передач Олтри

- 19 — Что надо знать мотоциклистам о свечах

- 20 — ЖДУТ ПОМОЩИ

- 21 — Заметки московского шофера

- 22 — Письма читателей

- 22 — Хроника

- 26 — Короткие сигналы

- 26 — Новые люди пришли в автоклуб

- 27 — Обмениваемся опытом гаражей

- 31 — Техническая консультация

www.zr.ru

Как заменить направляющие втулки клапанов

Ремонт головки блока цилиндров (ГБЦ) зачастую предполагает необходимость замены направляющих втулок клапанов ГРМ. Для замены необходимо выпрессовывать старые втулки клапанов, после чего на их место устанавливаются новые элементы. Существует несколько способов для выпрессовки старых втулок. Наиболее простым и самым неправильным является выбивание втулок молотком и зубилом. Данный ударный способ широко применяется в практике «гаражных» мастеров. Отметим, что извлечение втулок в подобных случаях часто заканчивается повреждением посадочного гнезда в головке блока цилиндров.

Немного более правильным вариантом является использование специальной ступенчатой оправки из латуни или бронзы вместо зубила. Такая оправка устанавливается со стороны седла на направляющую втулку, далее по ней ударяют молотком. Указанный способ выпрессовки втулок снижает риск повреждений ГБЦ, но не исключает полностью. Оптимальным же способом выпрессовки втулок является использование специального съемника. Указанный съёмник для снятия направляющих втулок клапанов также используется для последующей установки новых втулок в ГБЦ. Далее мы рассмотрим способы замены направляющих втулок клапанов при помощи оправки и съемника.

Читайте в этой статье

Как самому менять направляющие втулки клапанов

Сначала рассмотрим способ выпрессовки направляющих втулок клапанов при помощи оправки, так как указанный способ является распространенным. Перед заменой втулок снимаются пружины и сами клапана. Как уже было сказано выше, оправка для выпрессовывания втулок клапанов используется ступенчатая. Ступенька необходима для того, чтобы снизить риск повреждений посадочного гнезда в головке блока. Меньший диаметр оправки позволяет ей войти во втулку на 3-4 см, причем с зазором. Больший диаметр позволяет свободно пройти через гнездо в ГБЦ.

Отметим, что зачастую бронзовые втулки достаточно легко выпрессовываются из головки, так как установлены с относительно слабым натягом. Если же необходимо выпрессовать направляющую втулку клапана из более жесткого материала, тогда ГБЦ следует предварительно нагреть до температуры 140-160 градусов Цельсия в электропечи или до 80-90 градусов в емкости с горячей водой. Нагрев головки блока цилиндров позволит уменьшить натяг.

В крайних случаях плотно запрессованную втулку нужно высверливать. Обратите внимание, делать это разрешается только на станке, так как попытки высверлить втулку клапана дрелью приведут к перекосу и повреждениям посадочного гнезда. Втулку также желательно высверливать не до конца, то есть оставлять стенки толщиной около 1-го миллиметра. Так снижается риск повреждений гнезда, а сам остаток втулки легко удаляется оправкой.

Следующим шагом становится обязательный замер натяга новой втулки перед установкой в головку, так как строго запрещается производить запрессовку новых втулок до измерения натяга. Для замеров натяга понадобится определить диаметр гнезда и направляющей втулки. Допускается показатель на отметке от 0.03 до 0.05 мм. Этот показатель следует понимать как то, что диаметр новой втулки превышает диаметр посадочного гнезда на указанную величину.

Слабый натяг по причине гнезда потребует увеличения диаметра гнезда, куда потом устанавливается ремонтная втулка увеличенного размера. Рассверливать гнездо в ГБЦ также нужно исключительно на станке, что позволит избежать возможного перекоса при выполнении нового отверстия. Что касается степени натяга ремонтной втулки, данный показатель следует максимально увеличить, так как в новом отверстии материал более твердый и имеет большую шероховатость на поверхности стенок.

Чтобы запрессовать новые втулки клапанов головку блока следует повторно нагреть в печи аналогично способу снижения натяга при снятии. Параллельно с этим новые втулки охлаждают. Запрессовка новых втулок без нагрева ГБЦ является неправильной. Это касается алюминиевого сплава ГБЦ, в котором происходит деформация при наличии сильного натяга. После такой установки итоговый натяг будет меньше необходимого. В результате после сборки мотора и его нагрева при работе направляющая втулка клапана не будет иметь плотной посадки, а сам клапан в указанной втулке начнет страдать от перегревов. Перегрев клапана будет происходить в результате того, что эффективность отвода избыточного нагрева от стержня клапана к ГБЦ существенно снизится. Неисправность будет быстро прогрессировать, втулка начнет болтаться в посадочном гнезде, что потребует повторной разборки двигателя для проведения ремонта.

Теперь перейдем к тому, как установить направляющие втулки клапанов в головку блока цилиндров. Саму запрессовку реализуют при помощи описанной выше оправки, по которой следует нанести молотком пару резких ударов. Учтите, наличие на новой втулке специального тонкого пояса для размещения маслосъемного колпачка обязывает к тому, чтобы оправка ни с одной стороны не опиралась на данный пояс. Игнорирование данной рекомендации может привести к тому, что втулка деформируется или окажется сломанной.

Завершением процесса установки направляющих втулок клапанов ударным способом является финальная калибровка отверстий. Данную процедуру выполняют при помощи разверток. Рекомендуется использовать алмазные развертки, так как данный инструмент более долговечен и обеспечивает стабильный предсказуемый результат сравнительно с обычными стальными развертками. После обработки отверстий необходимо выполнить проверку зазоров клапанов во втулках с учетом рекомендуемых параметров. Зазоры впускных клапанов должны быть на 0.01 мм меньше по сравнению с выпускными, которые сильнее нагреваются при работе ДВС (например, 0.02 — 0.04 против 0.03 — 0.04 мм). Отметим, что добиваться минимально допустимых зазоров не обязательно. Следует добавить, что данное утверждение особенно актуально для выпускных клапанов, так как малые зазоры в направляющих втулках могут привести к их заклиниванию.

Выпрессовка и установка направляющих втулок клапанов съемником

Далее рассмотрим наиболее оптимальный способ выпрессовки направляющих втулок клапанов специальным съемником-выпрессовщиком втулок. Начнем с того, что съемники бывают разными и являются универсальными инструментами. При помощи данного решения можно снимать втулки клапанов на разных ГБЦ без риска повредить посадочную плоскость в головке блока. Другими словами, наличие съемника сводит к минимуму возможные задиры или другие дефекты отверстия по сравнению с использованием молотка и оправки.

Работа со съемником предполагает:

- под инструмент подкладывается втулка подходящего размера. Подбор такой втулки осуществляется с учетом того, чтобы при установке съёмника резьбовая часть вышла из направляющей клапана на 20-30 мм;

- далее съемник устанавливается и фиксируется парой гаек, которые специально обточены. Также допускается использование одной гайки, если таковая предусмотрена конструкцией съемника;

- следующим шагом становится необходимость придержать верхним ключом съёмник в его центральной части;

- одновременно с этим нижним ключом выпрессовывается направляющая втулка клапана;

После того, как к съемнику прикладывается определенное усилие, можно услышать явный щелчок. Такой звук укажет на то, что втулка клапана сорвана с посадочного места и движется наружу из отверстия в ГБЦ. Далее нужно крутить винт съемника до того момента, пока втулка не будет извлечена. Затем необходимо приготовить новые втулки для запрессовывания. Далее следует повторить все подготовительные процедуры, описанные выше при установке втулок оправкой. Дополнительно можно смазать втулку клапана моторным маслом для облегчения посадки в гнездо.

Чтобы запрессовать втулки съемником понадобятся 2 проставки, которые имеют коническую фаску и упираются в седло клапана. Одна деталь должна иметь больший диаметр, а другая меньший (в соответствии с тем, что посадочное место впускного клапана больше, а выпускного клапана меньше). Также снова понадобиться осуществить подбор распорных втулок съёмника, учитывая при этом необходимость выхода резьбовой части съемника на 20-30 мм при установке новой втулки клапана.Параллельно с этим нужно избежать повреждения пояса (буртика) на направляющей втулке, так как данный пояс служит местом крепления резинового колпачка. Если пояс повредить при установке, герметичность колпачка-сальника будет нарушена. Чтобы не повредить пояс, используется отдельная гайка, которая упирается в направляющую без риска повреждения пояса. Получается, данная гайка поджимает направляющую втулку клапана. Обратите внимание, установка дополнительной гайки уменьшает количество резьбы на шпильке съемника. По этой причине для уменьшения нагрузки на резьбу следует накрутить еще одну втулку съемника.

Рекомендуем также прочитать статью о том, какой зазор должен быть у поршневого кольца. Из этой статьи вы узнаете о правильном подборе теплового зазора поршневых колец во время их замены или в процессе капитального ремонта двигателя.Теперь можно запрессовать втулку съемником. Окончанием запрессовки является момент, когда прокручивать съемник станет тяжелее. Это будет говорить о том, что втулка опустилась на посадочное место и уперлась стопорным кольцом, которое выполнено на направляющей для регулировки правильной посадки. После появления усилия крутить съемник дальше не нужно, так как можно повредить направляющую. Съёмник пора разбирать и снимать, так как новая втулка уже запрессована в головку блока.

Далее втулки понадобится подгонять по посадочным размерам. Это необходимо в том случае, если направляющую слегка сдавило при запрессовке. Выполняется данная процедура аналогично описанной выше, то есть при помощи развертки. Развертка вставляется в отверстие и без давления прокручивается, благодаря чему происходит аккуратное развёртывание. По окончании следует выдуть остатки стружки при помощи сжатого воздуха.

Завершающим этапом становятся обязательные замеры диаметра полученного отверстия в направляющей втулке. Для проверки используется специальный индикаторный нутромер. Также следует измерить толщину стержня клапана при помощи микрометра. Если все выполнено правильно, тогда зазор будет находиться в допустимых пределах.Затем можно вставить клапан и проверить качество его прилегания к седлу. В том случае, если клапан не полностью прилегает к седлу, тогда очевидна потеря соосности между центром втулки и центром седла клапана. Такое явление иногда возникает после замены направляющих втулок клапанов. Для решения данной проблемы потребуется осуществить притирку клапанов. Чтобы притереть клапана, нужно обработать специальной шарошкой седло клапана. После притирки клапанов можно считать процесс замены направляющих втулок полностью завершенным.

Читайте также

krutimotor.ru

Ремонт ходовой части: как выпрессовать и запрессовать сайлентблоки в домашних условиях? Проверенные способы, которые облегчат вашу жизнь!

Что такое сайлентблок?

Слово «сайлентблок» имеет иностранное происхождение, в переводе с английского «silent» — тишина и «block» — деталь. Сайлентблок или «сайлент» представляет собой резинометаллическую деталь, проще говоря — это две втулки, соединенные между собой толстым слоем прочной резины. Это изобретение кроме того, что обеспечивает комфортное и беззвучное передвижение на авто, имеет ряд плюсов, которые не могу перечислить.

Для чего нужны сайлентблоки?

- Сайлентблоки предотвращают биения и вибрации, которые возникают во время движения автомобиля между различными деталями ходовой части и моторного отсека.

- Защищают детали от выработки и разрушения посредством гашения колебаний.

- Гасят колебания, поступающие от колес и ходовой части, обеспечивая тем самым мягкую и комфортную езду.

И это лишь основные плюсы сайлентблоков, на самом деле их намного больше. Однако мы сегодня поговорим немного о другом, а именно о том, как выполняя ремонт авто своими руками, выпрессовать и запрессовать сайлентблоки, не повредив при этом деталь и свой автомобиль.

Когда и зачем менять сайлентблоки?

Замена сайлентблоков производится чаще всего после того, как водитель начинает замечать ухудшение ходовых характеристик своего авто или после появления посторонних звуков (стуков, скрипов, скрежета), свидетельствующих о необходимости замены «сайлентов». Также нередко поврежденные сайлентблоки обнаруживаются во время диагностики ходовой части на вибростенде.

Если замена сайлентблоков не будет произведена вовремя, владелец рискует получить еще больше поломок, которые так или иначе возникнут при неисправных «сайлентах». Например, из-за одного поврежденного сайлентблока, нагрузка начинает распределяться неравномерно, в итоге происходит выработка в других соединениях и узлах. В результате, вместо одной втулки придется раскошелиться на замену всех сайлентблоков задней или передней подвески.

Более того, следует учитывать тот факт, что неисправная подвеска влияет на: ухудшение уровня комфорта, увеличение расхода топлива, повышенный износ резины, а также увеличивает тормозной путь, в результате риск возникновения ДТП серьезно возрастает.

Как выпрессовать сайлентблок в домашних условиях?

Замена сайлентблоков не представляет собой ничего сложного, например, я, лично в этом убедился, когда производил замену сайлентблоков и амортизаторов на задней подвеске своими руками. Именно по этой причине довольно часто можно встретить тех, кто решил самостоятельно выполнить замену сайлентблоков в домашних условиях.

Способ 1

Для начала о том, как это должно происходить в идеале. Берется рычаг, в котором необходимо произвести замену сайлентблока, устанавливается под пресс на специальную подставку, в которую будет выдавливаться старый сайлент, после чего сверху устанавливается специальная проставка, которая будет выдавливать старую втулку. Такой способ используют СТО, на которых имеется необходимый набор проставок и мощный пресс 10-20 тонн.

Способ 2

У большинства автомобилистов мощного пресса, конечно же, нет, однако у многих есть в гараже хорошие тиски или домкрат. Используя мощные тиски, можно успешно выдавить старые втулки по аналогичному принципу — проставка, в которую будет выходить втулка и проставка, которая будет давить на втулку.

Домкрат. Казалось бы, как домкратом можно выдавить сайлентблок? Все очень просто, необходимо сварить прямоугольную рамку из какого-нибудь швеллера или уголка по высоте чуть выше вашего домкрата и рычага. Принцип следующий — устанавливаем домкрат в рамку, после чего поверх штока устанавливаем проушину рычага и две проставки, о которых говорилось выше. Создаем необходимое давление, и втулка выдавливается из посадочного места. Следует отметить, что в большинстве случаев домкрат мощностью 3-5 тонн просто не в силах справиться с такой работой, поэтому лучше использовать 10-15-тонные домкраты.

Способ 3

Если у вас нет ни домкрата, ни пресса, при этом есть неутолимое желание заменить сайлентблоки самостоятельно, можно воспользоваться третьим способом — использование простейшего пресс-съемника (шпилька или болт с гайкой). Принцип заключается в том, чтобы создать давление посредством постепенного закручивания гайки на шпильке, данный способ можно считать аналогом тисков. Шпилька с шайбой необходимого диаметра просовывается в проушину сквозь сайлентблок, затем с другой стороны одевается проставка с шайбой и закручивается гайка. Вращаясь по резьбе, гайка создает необходимое давление и заставляет сайлентблок выдавливаться в «приемную» проставку. Данная «метода» требует наличия прочной, каленной шпильки с такой же гайкой. Если гайка или шпилька будут мягкими, у вас ничего не получится. Например, у меня от давления начала кривиться шпилька, после чего была сорвана резьба на гайке. Однако есть тысячи тех, кому удалось заменить сайлентблоки, используя именно этот способ. Плюсом данного способа является его бюджетность и удобство с точки зрения «мобильности», то есть вам не нужно, например, полностью снимать всю ступицу или рычаг, достаточно просто иметь такой вот примитивный пресс-съемник.

Как выпрессовать/запрессовать сайлентблок, используя пресс-съемник видео

Способ 4

Данный способ можно отнести к кардинальным или крайним мерам. Заключается он в том, чтобы всеми известными способами и приспособлениями добыть сайлентблок из посадочного гнезда. Принцип заключается в том, чтобы выбить старый сайлентблок используя для этого мощную отвертку или толстый клинообразный кусок арматуры. Задача заключается в том, чтобы забить отвертку или что-то аналогичное между втулкой и сайлетблоком тем самым деформируя стенку втулки вовнутрь. После того как втулка сминается и подается вовнутрь выбить ее не составляет никакого труда. Перед тем как начать выбивать сайлентблок необходимо выжечь или выдавить внутреннюю втулку сайлентблока и по возможности остатки резины.

Как выбить сайлентблок используя отвертку и дрель

Способ 5

Следующий метод извлечения сайлентблока нельзя назвать выпрессовкой, поскольку он, как и предыдущий, не предусматривает наличия пресса, все, что необходимо — полотно по металлу, отвертка и молоток. Принцип простой, но не безопасный. Удаляем внутреннюю втулку, затем берем полотно и начинаем резать внешнюю втулку. Пытаемся максимально прорезать старый сайлентблок, при этом не повредив сам рычаг или проушину. Желательно сделать два надреза, после чего используя плоскую отвертку, сайлентблок легко деформируется и выбивается.

Если ни один из вышеперечисленных способов не помог вам выпрессовать сайлентблоки, остается один выход — доверить эту процедуру специалистам, для этого берем деталь и везем ее на СТО, где специалисты, используя специнструмент, выпрессуют и запрессуют ваши сайленты «в мгновение ока».

Как запрессовать сайлентблоки своими руками?

О том, как извлечь «сайленты» мы уже поговорили, теперь возникает другая проблема, как запрессовать сайлентблоки? Данная процедура сложна тем, что требует определенных навыков и умений. Неправильно или «наперекос» установленный сайлентблок либо не будет ходить, либо выйдет из строя раньше времени.

Способ 1

Как и в вопросе выпрессовывания, запрессовка в идеале должна производиться при помощи тисков. Принцип аналогичный, но с точностью наоборот. Перед тем как запрессовать сайлентблок необходимо наждачкой очистить посадочное гнездо от ржавчины и остатков предыдущего сайлента. Затем проушина обильно смазывается мыльным раствором или смазкой типа «Литол». Устанавливается рычаг, сверху ставится сайлентблок, после чего через специальную оправку выполняется давление пресса на проставку, которая будет вдавливать сайлентблок в посадочное место.

Способ 2

Когда нет пресса, запрессовать сайлентблоки можно, используя вышеупомянутые тиски или домкрат. Принцип такой же как и у пресса. Ставится рычаг, втулка, проставка и под воздействием силы тисков или домкрата выполняется запрессовка сайлента в посадочное гнездо.

Как запрессовать сайлентблок имея тиски — видео

Способ 3

Пресс-съемник. Если сайлентблок небольшой, то «посадить его на место» можно, используя тот же пресс-съемник, который использовался для выпрессовки сайлента из гнезда. Опять же принцип одинаковый, только в качестве пресса используется шпилька и толстая шайба.

Способ 4

Кувалда и грубая сила. Данный способ крайне не рекомендую по той причине, что он вообще рассматривается как чисто теоретический, то есть он позволяет запрессовать сайлентблоки, однако каким будут последствия и качество сказать довольно сложно. Принцип довольно простой, берем рычаг, ставим на него сайлентблок, после чего резко и сильно ударяем по сайлентблоку, от чего он должен зайти в ухо рычага. Недостаток в том, что спрогнозировать правильность движения сайлентблока довольно сложно, он может зайти в посадочное место наперекосяк. Также возможно «закусывание» резиновых частей и повреждение самого сайлентблока или рычага. Короче говоря, удар очень сложно контролировать, и нередко после таких «экспериментов» приходится ехать к специалистам и все переделывать. Поэтому прежде чем использовать этот метод подумайте, как следует.

Способ 5

Последний известный мне способ запрессовки сайлентблока — использование веса автомобиля. Принцип заключается в том, чтобы использовать вес машины, так сказать в корыстных целях. Выглядит это все следующим образом: под машину устанавливается гидравлический или винтовой домкрат, снимается колесо, хотя, думаю, оно и так снято, если вы меняете сайлентблоки, затем под ступицу устанавливается рычаг с сайлетблоком, который необходимо запрессовать. Далее все как следует выравниваем и начинаем медленно опускать домкрат, лучше, чтобы вам помогал друг или помощник. Веса машины, думаю, будет достаточно для того, чтобы вдавить сайлентблок в посадочное место. Недостаток данного способа в том, что он неудобен и в некоторой мере опасен, кроме того довольно сложно контролировать правильность посадки сайлентблока в посадочное место. Однако если у вас нет другого варианта, то способ вполне достоин вашего внимания.

В принципе все, других способов как выпрессовать или запрессовать сайлентблоки я не знаю, а вы? Если вы знаете еще какие-нибудь варианты достойные внимания, я с удовольствием их выслушаю и опубликую. Делитесь своими мнениями от прочтенного и комментируйте, буду рад любой конструктивной критике. Также напоминаю, что лучший способ сказать автору статьи спасибо — это поделиться данной статьей с друзьями в социальных сетях, используя специальные кнопки соц. сетей расположенные чуть ниже. Всем мира и добра, до новых встреч на ВАЗ Ремонт.

vaz-remont.ru

Запрессовка подшипников во втулки Novatec D042SB!

Процесс переборки задней втулки NOVATEC D042SB и запрессовки подшипников.

Сам процесс разборки и выпрессовки описывать не буду — их уже описал ув.Iluxa в своём фотоотчете http://xt.ht/xtreport/-Razbiraem-Novatec-D042SB-Novatek

Повторяться смысла нет.

Так же, процесс переборки и замены промов в барабане — тут упускается — по причине — втулка новая, с нулевым пробегом — причин к замене пока нет.

Маленькая пред-история, почему пришлось лезть в новую, только что купленную втулку:

…»Пришлось выпрессовывать подшиники, так как довольно тугое, с рванными рывками вращение оси, как будто шары в промах «квадратные»…

С передней втулкой всё идеально, а с задней не повезло…

Но в любом случае решил заменить на Французкие SKF 6001-2RS (12*28*8), раз уж разобрал — почему бы и нет?

Промы были куплены по адекватной цене у нашего форумчанина Буль http://xt.ht/phpbb/viewtopic.php?f=2671&t=165038

Искал конкретно европейские (наши и Китайские даже не рассматривал — сами понимаете почему — хоть они и стоят в разы дешевле)

С помощью вот такой приспособы (подсмотрено у мастеров европейцев) — немного упрощенной — но тем не менее ничуть не хуже спец.проф.инструмента

Сработало на 100% идеально!

Промы сели в посадочные места равномерно чётко и без перекосов.

Результат очень порадовал!

Времени заняло около 3-5мин!

Вопрос копеечный — а качество и удобство неоспоримы!

Всё таки забивание промов молотком — из разряда мазохизма!

Что надо?

Шпильку диаметром 5мм с нарезанной резьбой (можно использовать задний эксцентрик если что)

2-а циллиндрических бочёнка с внешним диаметром под внешнее кольцо прома (меньше на 5\10)

В данном случае пром 28мм, бочёнок 27.5мм, и внутренним диаметром под ось (что бы свободно ходило).

Длина цилиндров расчитывается так — что бы в запрессованном состоянии ось не выходила из внутренних отверстий — так как там у нас рычаги барашки — которыми мы и обеспечиваем пресс-затяжку всей приспособы.

Промы перед запрессовкой кладём на несколько часов в морозилку, втулку с двух сторон можно дополнительно нагреть феном (я не грел)

Смазываем посадочные места смазкой, собираем все до кучи, накручиваем приспособу, делаем затяжку — вуаля!

Результат — идеальная посадка без перекосов:

В моём случае, пресс-бочёнки сделаны из алюминия — можно использовать сталь.

Всем добра!

xt.ht

МЕТОДЫ ЗАПРЕССОВКИ ДЕТАЛЕЙ

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

Одной из наиболее часто встречающихся работ при сборке неподвижных соединений является запрессовка деталей. При сборке машин прокатных станов применяют следующие методы запрессовки деталей:

1. Запрессовка деталей давлением:

А) при помощи ударного воздействия инструмента;

Б) при помощи винтовых приспособлений;

В) при помощи воздействия груза, опускаемого на запрессовываемую деталь;

Г) при помощи различных прессов: ручных, гидравлических, — пневматических.

2. Запрессовка с охлаждением охватываемой детали.

3. Запрессовка с нагревом охватывающей детали.

Кроме того, применяют комбинированные методы путем нагрева охватывающей и охлаждения охватываемой детали.

Тот или другой метод запрессовки выбирают в зависимости от размеров деталей и сопрягаемых поверхностей, усилия запрессовки, наличия необходимого оборудования и экономичности того или другого способа при данных производственных условиях.

Запрессовка деталей при помощи ударного воздействия молотка или кувалды является одним из наиболее старых и часто встречающихся способов, который следует применять лишь тогда, когда другие способы менее целесообразны. Применяют этот метод там, где не требуется больших усилий запрессовки. На запрессовываемую деталь воздействуют ударами молотка или кувалды в направлении оси сопрягаемой поверхности. Чтобы не деформировать по-, верхность детали ударами молотка, на запрессовываемую деталь устанавливают промежуточную деталь в виде подкладки, оправки, надставки и пр. При запрессовке втулок и ступицы шестерен, звездочек и других деталей во избежание возможных перекосов втулок рекомендуется применять направляющие оправки.

Запрессовка деталей с помощью винтовых приспособлений применяется там, где применение запрессовки другими методами не представляется возможным или связано с большими трудностями. Основные достоинства этого метода:

1. Сравнительно большое усилие, развиваемое при запрессовке.

2. Плавность запрессовки, что способствует меньшей деформации деталей.

3. Возможность запрессовки деталей в труднодоступных местах станин.

Основная деталь этих приспособлений — силовой винт.

На фиг. 93, а показана запрессовка оси 1 в станину при помощи винтового домкрата 2, снабженного трещеточным ключом.^Поворачивая ключом 3 гайку домкрата 2, выдвигают винт 4, который запрессовывает ось 1 в станину.

На фиг. 93, б показана запрессовка втулки в стенку станины в неудобном месте. Приспособление состоит из винта 8, гайки 3, упирающейся в шарикоподшипник 6, помещенный їв корпусе 5 с крышкой 4. При вращении трещеточным ключом 2 гайки 3 винт 1 через шайбу 9 запрессовывает втулку 7.

В некоторых случаях для запрессовки деталей применяют винтовые скобы.

Запрессовку деталей при помощи опускания груза на запрессовываемую деталь применяют в случае отсутствия необходимого оборудования для запрессовки.

14 Заказ 222

На фиг. 94 показана запрессовка с помощью груза 1 вала 2 в зубчатое колесо 3, установленное на подставке.

Запрессовка деталей при помощи прессов. Одним из наиболее

Распространенных методов запрессовки деталей является»запрес-

Фиг. 93. Методы запрессовки деталей в труднодоступных местах. |

Совка при помощи прессов. Для этого применяют ручные, гидравлические и пневматические прессы.

Ручные прессы применяют обычно для запрессовки небольших

Деталей, где не требуется применения больших усилий. Они бывают винтовые, реечные, эксцентриковые.

Гидравлические прессы нашли наиболее широкое распространение в тяжелом машиностроении при запрессовке крупных валов или осей, требующих значительных усилий запрессовки. Они позволяют производить запрессовку валов диаметром до 500—600 мм в шестерни, маховики с наружным диаметром 4000—5000 мм. Гидравлические прессы для запрессовки деталей бывают вертикального и горизонтального типа с рабочим усилием ‘до 1000 т. При работе усилие за — Фиг. 94. Запрессовка вала при прессовки контролируется по мано — помощи іруза. метру.

Из числа специальных втулок рассмотрим процессы обработки вкладыша шестеренной клети и барабана. Вкладыши шестеренной клети представляют собой разъемные втулки с баббитовои заливкой. Для примера рассмотрим обработку верхней половины вкладыша шестеренной …

Назначение рабочей клети — осуществлять процесс деформации металла в соответствии с заданным режимом. К основным типам клетей для листовых и сортовых станов относятся: Дуо-—клеть с двумя параллельно расположенными в одной …

Д. А. Тхоржевским, Г. Г. Сахаровым, В. В. Гладышем, А. К. Гликом К прокатному оборудованию относятся прокатные станы, оборудование нагревательных печей и колодцев, устройства для лужения, оцинксвания и очистки поверхности …

msd.com.ua