Ремонт ГБЦ

Ремонт головок блока цилиндров

Наиболее часто встречающаяся проблема в головках блока цилиндров (ГБЦ) – выброс газов в расширительный бачок (радиатор), попадающих туда из камеры сгорания через трещины в теле головки. Иначе говоря, двигатель «газит». Явно видимая «своими глазами» или глазами моториста трещина на поверхности ГБЦ (например, трещина от отверстия распылителя к седлу клапана) не означает, что нужно немедленно выкинуть эту головку и купить новую или с разборки, что бывает довольно дорого. Для начала такую головку нужно проверить на герметичность, чтобы убедиться в ее работоспособности. Стоит отметить, что далеко не всегда, когда «газит» двигатель это связано с дефектом головки. Проблема может быть и в гильзах, посадке гильзы, прокладке ГБЦ, да и в самом блоке цилиндров (БЦ) в конце концов. Не все головки можно отремонтировать.

Довольно часто при проверке на герметичность выявляются неустранимые дефекты (трещины):

— трещины в выпускных и впускных каналах головок — в такие места невозможно завести ремонтный инструмент;

— трещины по дну гнезда седла клапана (только для чугунных ГБЦ) – здесь толщина стенки между водяной рубашкой и гнездом седла не более 2 мм и добиться в таких местах полной герметичности практически невозможно;

— некоторые трещины, уходящие с привалочной поверхности головки в форкамеру.

В годных герметичных головках можно устранить такие дефекты:

— замена сёдел;

— замена направляющих втулок;

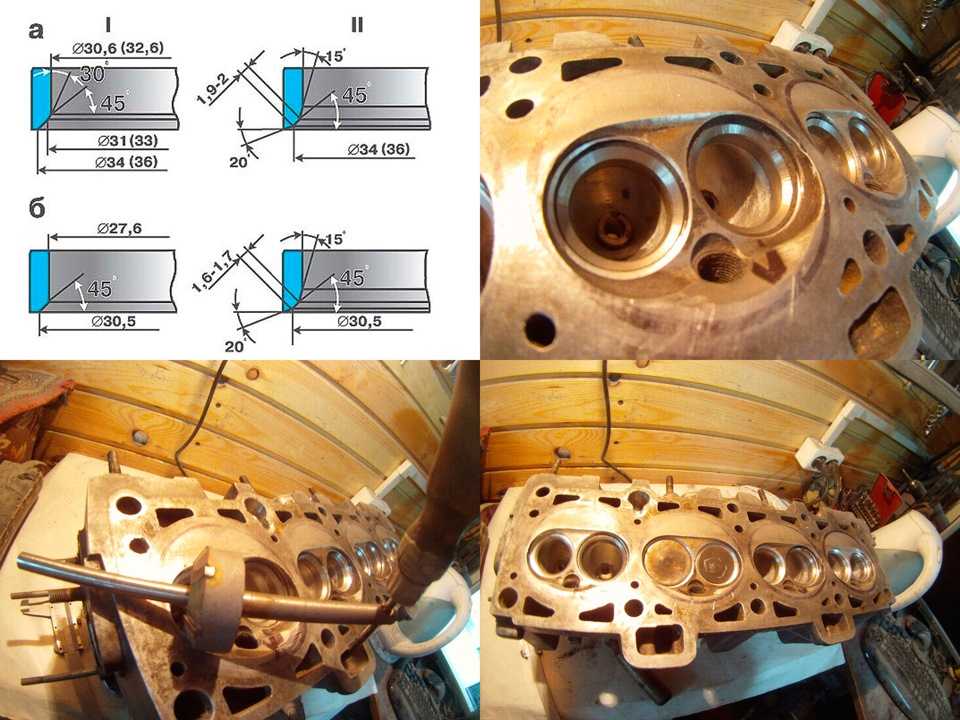

— шлифовка сёдел; — шлифовка фасок клапанов;

— шлифовка привалочной плоскости;

— восстановление посадочных мест под стаканы форсунок;

— изготовление и замена заглушек;

— удаление из головок оборванных шпилек и болтов, изготовление и установка резьбовых ввёртышей;

— ремонт свечных отверстий.

Итак, рассмотрим более детально процесс ремонт головки блока цилиндров (ГБЦ).

1.Мойка деталей двигателя производится в (Мойка деталей)в автоматической струйной моечной машине для деталей, узлов и агрегатов. Для обеспечения необходимого состояния детали мойка деталей двигателя производится в три этапа:

— предварительная мойка сильных загрязнений перед разборкой узлов;

— предварительная мойка деталей после разборки, перед механической обработкой и ремонтом;

— предварительная мойка деталей после завершения механической обработки и ремонта.

Для головок блока цилиндров (ГБЦ) перед сборкой производится окончательная мойка. Окончательная мойка блоков цилиндров осуществляется механиками непосредственно перед сборкой двигателя.

Мойка деталей двигателя в автоматической моечной машине производится с применением специальных моющих средств, не разрушающих (корродирующих) металл.

Средство Деталан является эффективными, экологически безопасными индустриальными очистителями на водной основе. Может заменять традиционные очищающие средства, химические вещества, такие как кальцинированная и каустическая сода, керосин, бензин, Уайт-спирит, агрессивные растворители, хладоны и т.п. Средства серии «Деталан» обладают следующими свойствами:

— высокой очищающей способностью;

— отсутствием разрушающего действия на металлы, лакокрасочные материалы, резину, пластмассы, стекло, и другие материалы;

— отсутствием резкого неприятного запаха, раздражающего действия на кожу и токсического воздействия на организм человека;

— химической и физической стабильностью при использовании и хранении;

— пожаро-, взрывобезопасны;

— эффективны в широком диапазоне температур и в воде любой жесткости;

— экономичны в использовании.

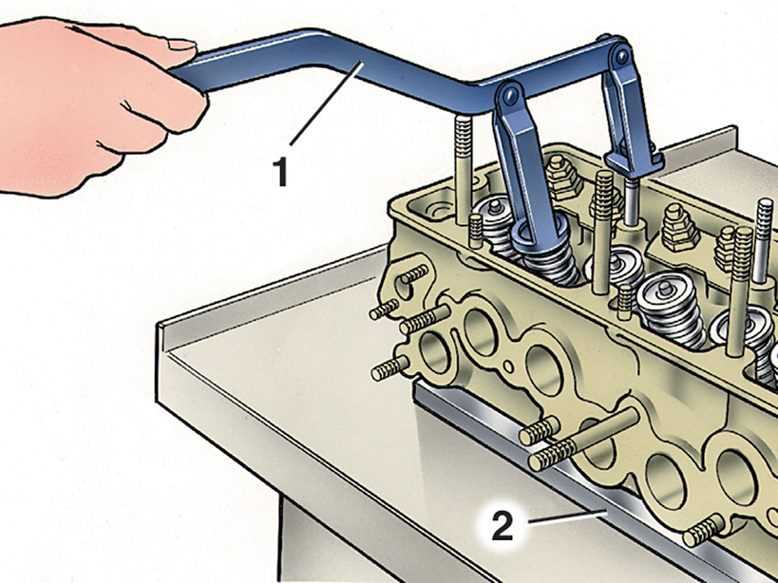

2. Перед тем, как приступить к мойке деталей, ГБЦ следует разобрать. Специально для процессов разборки и сборки ГБЦ используется (Агрегатный участок) стенд для разборки-сборки головок блоков цилиндров. Универсальный пневматический с поворотным (360°С) монтажным столом. Стенд позволяет быстро, качественно и без физических усилий производить демонтаж и монтаж клапанов в обычных и мультиклапанных головках блока цилиндров легковых и грузовых автомобилей. Стенд является полноценным рабочим местом для ремонта, что позволяет резко повысить эффективность работ по ремонту ГБЦ. Демонтаж и монтаж клапанов, ремонт, становиться возможным, осуществлять за одну операцию базировки ГБЦ, сокращая время ремонта за счет исключения вспомогательных операций. Перед сборкой все детали головки повторно моются в автоматической мойке и ополаскиваются водой.

3. Ремонт головки блока начинается с её проверки на герметичность в нагретой до 90°C водяной ванне и давлением воздуха внутри головки 2,0-3,0 атм. Только лишь после восстановления герметичности (заделки трещин, ремонта гнезда стакана форсунки и т.п.) выполняются дефектовка всех деталей и тела головки, а, затем, и все остальные необходимые ремонтные операции.

Только лишь после восстановления герметичности (заделки трещин, ремонта гнезда стакана форсунки и т.п.) выполняются дефектовка всех деталей и тела головки, а, затем, и все остальные необходимые ремонтные операции.

Димет официальный представитель Россия — Ремонт ГБЦ

Головка блока цилиндров (ГБЦ) выполняет ключевую роль в этом элементе двигателя, совмещая в себе несколько важнейших его механизмов. Как правило, она изготавливается из алюминиевых сплавов, крепясь надежными болтами к блоку цилиндров.

Затягивание крепежа должно быть осуществлено по определенным правилам, и это требование должно соблюдаться в обязательном порядке — правильная натяжка обеспечит максимальную герметичность между головкой и самим блоком. Слабоватая затяжка пробивает прокладку, вызывая потери жидкости охлаждения и масла, снижая показатель компрессии, а сильная, наоборот, деформирует головку, что приведет к необходимости реставрировать ее изначальные параметры.

ГБЦ до ремонта Диметом

Важность головки доказывается и тем фактом, что в ней оборудована специальная полость, в которой размещается привод распредвала цепного типа и механизм, натягивающий цепь. С двух сторон от головки предусмотрено наличие резьбы для установки свечей зажигания и отверстия с соединительной резьбой, предназначенной для коллекторных шпилек. Верхние отверстия и плоскости необходимы для размещения распредвальных подшипников, рычажных втулок, пружинных шайб, втулок направления клапанов.

С двух сторон от головки предусмотрено наличие резьбы для установки свечей зажигания и отверстия с соединительной резьбой, предназначенной для коллекторных шпилек. Верхние отверстия и плоскости необходимы для размещения распредвальных подшипников, рычажных втулок, пружинных шайб, втулок направления клапанов.

Головка примыкает непосредственно к блоку цилиндров — здесь располагается надежная и прочная прокладка из металлоасбеста. Кстати, в однорядных двигателях находится одна головка, а в многорядных — несколько, в зависимости от общего количества рядов. Укомплектовывает ГБЦ специальная крышка, дополненная каучуковой уплотняющей прокладкой.

ГБЦ после ремонта Диметом

Возможные неполадки и

ремонт ГБЦКак видите, ГБЦ представляет собой сложную с механической точки зрения конструкцию, поэтому ремонт блока цилиндров часто включает в себя и ремонт ГБЦ. Это достаточно трудоемкая и сложная работа, которую значительно упростило появление на рынке оборудование «Димет» — установки, наносящей металлизированное порошкообразное покрытие на различные структурные плоскости путем газодинамического способа распыления металлического сплава. Используя эту технологию, ремонт ГБЦ своими руками может осуществить практически каждый мужчина, руки которого «растут» из правильного места, и при этом работая в собственном гараже, а не в специально оборудованном сервисном авторемонтном цехе.

Используя эту технологию, ремонт ГБЦ своими руками может осуществить практически каждый мужчина, руки которого «растут» из правильного места, и при этом работая в собственном гараже, а не в специально оборудованном сервисном авторемонтном цехе.

На сегодняшний день установка «Димет» позволяет решить комплекс задач, связанный с ремонтом головки. В этот список можно включить следующие виды работ:

- заполнение трещин между клапанами, образовавшихся в ГБЦ;

- зачищение прогаров и промоин на внешней поверхности головки, изготовленной из алюминия;

- заделывание трещин, появившихся на головке двигателя и седлах клапанов;

- устранение дефектов плоскости привала.

Ремонт чугунного блока цилиндров посредством применения технологии «Димет»

Давайте рассмотрим более детально возможности технологии «Димет». Например, опишем ремонт ГБЦ ВАЗ, точнее — заделывание трещин, которые возникли на ее чугунной плоскости.

Например, опишем ремонт ГБЦ ВАЗ, точнее — заделывание трещин, которые возникли на ее чугунной плоскости.

Между прочим, трещины на чугунной плоскости головки блока цилиндров — проблемный вопрос в автосервисах. Это связано с тем, что, несмотря на свою внешнюю мощность и надежность, чугун требует деликатного ремонта, поэтому основные принципы восстановления ГБЦ из чугуна установкой «Димет» заключаются в предельной аккуратности ее использования.

Итак, порядок работ будет следующим:

- Вначале ГБЦ необходимо зафиксировать таким образом, чтобы иметь свободный доступ к деформированной плоскости.

- Фрезой или любым другим подходящим инструментом формируем на трещине канавку, глубиной не более 0,15–0,2 см.

- Обратите внимание: по краям трещину следует засверлить, иначе ее края станут расползаться, а также двигаться во время нагрева. Для этих целей можно использовать штифты или сварку, нанеся на край трещины одну или несколько сварочных точек.

- Для обеспечения более высокого уровня адгезии между рабочей плоскостью и металлизированным напылением следует сделать поверхность шероховатой. С этой целью специалисты применяют порошкообразное вещество К-0004-16, которое наносится на рабочую плоскость при помощи установки «Димет» (выставляется III–II режим абразивоструйной работы).

- Когда нужная шероховатость сформирована, потребуется поменять наполнитель на состав с маркировкой А-2011, а также настроить установку на IV режим и заполнить этим веществом канавку от начала до конца.

- Порошок должен плотно закрыть все отверстия и мельчайшие щели. На практике это осуществляется так: порошок формирует по краям трещины небольшую горку, перекрывающую собой ее тело.

- Далее горка срезается до уровня металла. Старайтесь работать ножовкой максимально точно и аккуратно, несмотря на то, что далее поверхность будет обрабатываться герметизирующим веществом.

- После этого надо поменять порошок на герметик, например медь С-0101, цинково-медную смесь под маркировкой С-0111 или, на худой конец, алюминий А-2011, и нанести его на обработанную трещину (не забудьте вновь выставить III–II рабочий режим).

На фото представлен отремонтированный «Димет» чугунный блок цилиндров:

Несмотря на то, что оборудование «Димет», в отличие от газотермического способа обработки поверхностей, не работает в рамках повышенного температурного режима, рабочая поверхность немного нагреется, поэтому дайте ей минут 15–20 на остывание и проверьте, насколько качественно выполнен ремонт детали. Так, если технология подготовки трещины была нарушена, например прихватка была слабоватой, трещина останется, правда, ее толщина будет микроскопической. Чтобы подстраховаться, длинную трещину «разделайте» вновь и повторите процесс напыления, а если трещина короткая — используйте метод засверливания.

Как видите, применение технологии «Димет» позволяет экономить массу времени — работа займет не более 2–3 часов. Кроме того, стоимость этого процесса, учитывая покупку расходного материла, стоимость электроэнергии и даже трудозатраты того, кто осуществляет работу, ничтожна. Особенно хорошо это заметно, если сравнивать расходы со стоимостью новых деталей (не важно, собираетесь вы ремонтировать «жигули» или «мерседес»).

Замена поверхности головки блока цилиндров — LEFT LANE BRAIN

Как восстановить поверхность головки блока цилиндров — в домашних условиях! Эта статья, вероятно, относится к категории «Поступать правильно неправильно». для некоторых людей. Этот процесс также можно использовать для обновления и выравнивания других поверхностей прокладок, таких как фланец выпускного коллектора, поверхность водяного насоса, поверхность прокладки впускного коллектора, корпуса карбюратора и многое другое. Его также можно использовать для алюминия и чугуна. Эту процедуру рекомендуется выполнять в последнюю очередь, например, после портирования и полировки, чтобы на поверхности прокладки не было случайных царапин, вмятин, грязи и т. д.

Этот процесс не просто «дешевый ярлык». Многие современные прокладки типа MLS или специальные прокладки головок требуют точной шероховатости поверхности и отделки, и реальность такова, что многие механические мастерские не оборудованы для этого должным образом или не обладают достаточными знаниями, чтобы знать специфику вашего применения. Большинство восстановленных поверхностей головки блока цилиндров, которые я видел возвращенными из механического цеха, имели шероховатость ~100-120 микродюймов или среднюю шероховатость (Ra), в то время как для некоторых прокладок MLS требуется поверхность с гладкостью от 20 до 40 Ra. Реальность такова, что большинство механических мастерских не будут измерять шероховатость поверхности после того, как они закончат, или спрашивать, какой тип прокладки головки блока цилиндров вы используете. Вот одно из возможных решений, если не считать отправки головок цилиндров за пределы штата за $$$. Это также лучший способ удалить старый прилипший уплотнительный материал по сравнению с проволочным колесом и т. д. (что НЕ рекомендуется! Но обычно используется)

Большинство восстановленных поверхностей головки блока цилиндров, которые я видел возвращенными из механического цеха, имели шероховатость ~100-120 микродюймов или среднюю шероховатость (Ra), в то время как для некоторых прокладок MLS требуется поверхность с гладкостью от 20 до 40 Ra. Реальность такова, что большинство механических мастерских не будут измерять шероховатость поверхности после того, как они закончат, или спрашивать, какой тип прокладки головки блока цилиндров вы используете. Вот одно из возможных решений, если не считать отправки головок цилиндров за пределы штата за $$$. Это также лучший способ удалить старый прилипший уплотнительный материал по сравнению с проволочным колесом и т. д. (что НЕ рекомендуется! Но обычно используется)

Время работы: Приблизительно 2 часа, в зависимости от состояния поверхности прокладки и вашей выносливости.

Что вам понадобится

- Очень плоский и ровный стол или верстак.

- Лист толстого стекла, в идеале не менее 1/4″ ИЛИ Металлический стол для машинистов, если он имеет очень плоскую поверхность.

- Листы наждачной бумаги зернистостью 80, 120, 200 и 400. Выбор зернистости зависит от материала головки блока цилиндров и выбранной прокладки головки.

- Клей-спрей. В идеале временный клей. Я использовал ватиновый клей для шитья, так как он предназначен для стирки. Клей для хедлайнера сделал бы замену наждачной бумаги очень сложной.

- Слесарная линейка или ее изготовление (поясняется позже)

- Щупы.

- Малярная лента

- Дайкем синий/Синий машинист (дополнительно)

Некоторые из вас могут подумать, но у кого же все это завалялось! Реальность такова, что большинство людей, которые занимаются серьезной автомобильной работой, должны иметь большинство из вышеперечисленного. Например, если у вас нет щупов, пришло время их купить.

Что касается поверхности, то она должна быть на 100 % плоской. Если это не так, ваши головки цилиндров тоже не будут, и вы будете шлифовать их неравномерно. Вот почему ТОЛСТЫЙ лист стекла работает хорошо. Вы можете купить дешевый лист стекла в местном стекольном магазине примерно за 20 долларов, и в большинстве городов есть стекольный магазин в радиусе 30 миль или около того. Я использовал стеклянную полку из витрины, и пока вы осторожны, вы не должны ее повредить, но это ваше дело.

Вы можете купить дешевый лист стекла в местном стекольном магазине примерно за 20 долларов, и в большинстве городов есть стекольный магазин в радиусе 30 миль или около того. Я использовал стеклянную полку из витрины, и пока вы осторожны, вы не должны ее повредить, но это ваше дело.

Поверхность стекла:

- Должна быть ровной

- Длиннее головок цилиндров. Вы не хотите, чтобы ваша головка проходила мимо края, который может вызвать более агрессивный износ.

- Шире, чем ширина головок цилиндров

- Опирается на плоскую и ровную поверхность, например, на хороший верстак или, возможно, поверхность настольной пилы и т. д.

- Толщина не менее 1/4″.

Процедура

Допуск, с которым вы работаете, зависит от материала вашей головки и выбора прокладки. Для большинства двигателей толкателей с чугунными головками допустимо отклонение от плоскости до 0,003 дюйма по длине для головок V6, 0,004 дюйма для головок V8 и до 0,006 дюйма для рядных шестицилиндровых головок. Максимально допустимый предел отклонения от плоскости в сторону в любой головке составляет 0,002″ — без внезапных неровностей, превышающих 0,001″ в любом направлении. Эти допуски могут быть более жесткими в зависимости от выбора прокладки головки блока цилиндров и от конструкции головки блока цилиндров DOHC.

Максимально допустимый предел отклонения от плоскости в сторону в любой головке составляет 0,002″ — без внезапных неровностей, превышающих 0,001″ в любом направлении. Эти допуски могут быть более жесткими в зависимости от выбора прокладки головки блока цилиндров и от конструкции головки блока цилиндров DOHC.

Выбор зернистости также зависит от выбора прокладки и материала головки. Используйте менее агрессивную зернистость для алюминия по сравнению с железом или сталью. Вы можете начать с зернистостью 80–100 для железа, а для алюминия — с зернистостью 120 или 150. В алюминиевых головках цилиндров также часто используется более современная прокладка головки блока цилиндров, для которой требуется определенная шероховатость поверхности или Ra. Слишком гладкая или слишком грубая обработка может вызвать проблемы с уплотнением прокладки головки блока цилиндров в вашем случае.

Общие указания по шероховатости поверхности, НО ПРОВЕРЯЙТЕ С ПОМОЩЬЮ ПРОИЗВОДИТЕЛЯ ПРОКЛАДОК

Ra (мкдюйм) по сравнению с зернистостью наждачной бумаги US:

зернистость US UK зернистость Ra Ra исх.мкм µ дюйм 120 3 125 180 2 85 80 1,65 70 240 1,50 50 320 0,75 30 180 0,62 25 240 0,45 18 500 0,40 15 320 0,25 10

Тип компрессионного кольца OEM (Permatourque) – Железная головка и блок – от 55 до 110 Ra (60–125 среднеквадратичное значение (RMS)).

Предпочтительно 60–100 Ra.

Старая школа/тип OEM.

Тип компрессионного кольца OEM (Permatourque) — алюминиевая головка на железном блоке

30–60 Ra. Предпочтительно 50-60 Ra.

MLS (многослойная сталь)

30 или более гладкая Ra.

MLS Тип Начните с очистки стола и стекла, чтобы на них не осталось песка или мусора, которые могут привести к неровной поверхности. Очистите также поверхность прокладки головки блока цилиндров И камеру. Вы не хотите, чтобы масло, жир или уголь связывали наждачную бумагу и вызывали неравномерное абразивное действие. При желании нанесите машинный синий цвет на поверхность прокладки, чтобы во время работы было легче определять низкие и высокие точки.

Приклейте стекло к столешнице по периметру, чтобы оно не двигалось. Начните с грубой наждачной бумаги и приклейте наждачную бумагу к стеклу аэрозольным клеем. Обратите внимание, что вы не должны приклеивать наждачную бумагу к стеклу, так как это приведет к появлению выступов в местах, где присутствует лента. Идея здесь в том, что наждачная бумага должна быть абсолютно плоской, иначе головки будут изнашиваться неравномерно.

Аккуратно положите головку блока цилиндров на наждачную бумагу. Мне нравится работать по образцу «крестовой штриховки», похожему на стенку цилиндра. Я наношу 50 штрихов по небольшой диагонали в одном направлении, а затем переключаюсь и применяю 50 штрихов в другом направлении. Каждый ход скользит головкой цилиндра по поверхности наждачной бумаги, и я останавливаюсь, едва перекрывая край стекла (это зависит от вашего стекла или размера поверхности). После каждого изменения направления я подметаю наждачную бумагу метлой и проверяю поверхность головки.

Удалите грубую зернистость и нанесите следующий уровень зернистости (например, переход от 100 к 150 зернистости). Повторите шаги, описанные выше, работая крестообразной штриховкой на более тонкой зернистости. Продолжайте до тех пор, пока средняя шероховатость поверхности не станет постоянной. Повторяйте с более мелкой зернистостью, пока не достигнете желаемого значения Ra для вашего материала и спецификации прокладки головки блока цилиндров.

Если у вас нет идеально ровного края, почему бы не сделать его? Если ваше стекло подходит для ваших головок цилиндров, оно должно быть достаточно хорошим, чтобы сделать прямой край. Для небольших дефектов, таких как ямка, вы можете использовать лезвие бритвы в качестве линейки и фонарик, чтобы оценить глубину и серьезность. Направьте свет за линейку/лезвие бритвы и найдите зазоры.

Для небольших дефектов, таких как ямка, вы можете использовать лезвие бритвы в качестве линейки и фонарик, чтобы оценить глубину и серьезность. Направьте свет за линейку/лезвие бритвы и найдите зазоры.

Готовый продукт

Завершено. Финишная отделка зернистостью 150 для прокладки типа OEM на чугунной головке и блоке. Зернистость 150 слева и нешлифованная справа.

Я также сделал поверхности прокладок выпускного и впускного коллектора, а также водяной насос.

Только после 10 проходов зернистостью 80. Поверхность выхлопа. Слева — поверхность с избытком краски. Справа после проходов 50 80 грит. Потребовалось больше проходов, но это прокладка выхлопной трубы, так что кого это волнует? Paint Vs 50 проходов с зернистостью 80. В зависимости от состояния и результатов можно легко сделать больше проходов.

Алюминий довольно легко удаляется, а вот чугун требует усилий! Пригласите своих кроссфит-друзей помочь.

LEFTLANEBRAIN

Всегда ли требуется замена поверхности головок цилиндров?

Всегда ли требуется шлифовка головок цилиндров?7 июля 2021 г.

Чистый, ровный и плавный двигатель – цель каждого владельца автомобиля. Когда эти условия соблюдены, автомобиль с большей вероятностью прослужит дольше и будет работать лучше. Владельцы транспортных средств могут очистить свои цилиндры самостоятельно, но им необходимо нанять профессионального механика для шлифовки головок цилиндров, чтобы сделать их гладкими и плоскими.

Чем более гладкая и плоская головка блока цилиндров, тем меньше вероятность протечки прокладки и других серьезных проблем под капотом. Обычно мы шлифуем головки цилиндров после перегрева двигателя или после того, как прогорела прокладка. В обоих этих сценариях голова искажается. Обработка головки блока цилиндров восстанавливает ее первоначальный допуск и создает идеальное уплотнение.

В дополнение к шлифовке после того, как двигатель получил некоторое повреждение, мы рекомендуем шлифовку, когда вы восстанавливаете двигатель и устанавливаете цилиндры OEM (производителя оригинального оборудования).

Насколько гладкими должны быть цилиндры?

В течение многих лет производители головок цилиндров вторичного рынка рекомендуют среднюю шероховатость поверхности (RA) от 55 до 110 микродюймов. Но эта рекомендация начинает меняться. В настоящее время некоторые производители рекомендуют RA от 60 до 100 микродюймов для чугунных головок и RA от 50 до 60 микродюймов для алюминиевых головок.

При замене поверхности головок цилиндров важно помнить о марке и модели вашего автомобиля. Например, более новые двигатели Ford требуют очень гладкой поверхности в диапазоне RA от 20 до 30 микродюймов. Это также относится к некоторым японским двигателям.

Если вы доставите свой автомобиль к авторитетному механику для восстановления поверхности головки блока цилиндров, они будут знать идеальный RA для вашего автомобиля.

Как узнать, нужна ли мне шлифовка?

Единственный способ точно определить, нужно ли шлифовать поверхность ваших головок цилиндров, — это измерить их. Самый дешёвый способ измерения — компаратор. Этот простой инструмент имеет образцы, выгравированные на металлической пластине, которые указывают на различные диапазоны шероховатости поверхности.

С помощью этого инструмента все, что вам нужно сделать, это держать манометр рядом с головкой блока цилиндров, чтобы убедиться, что вы находитесь в правильном диапазоне. Это не точно, но дает вам примерное представление о том, нужно ли вам отполировать головы или они в порядке на данный момент.

Несмотря на то, что это стоит немного больше, лучший способ измерить шероховатость поверхности — использовать электронный профилометр. Этот инструмент использует стилус с алмазным наконечником по металлу для измерения чистоты поверхности. В дополнение к измерению шероховатости профилометр дает подробный отчет об истинном состоянии поверхности.