Главная дозирующая система карбюратора

Главная дозирующая система карбюратора

Эта система обеспечивает постепенное обеднение горючей смеси при переходе от малых к средним нагрузкам.

Современные карбюраторы имеют в основном схожие главные дозирующие системы. Они содержат большой и малый диффузоры соответственно, размещенные в главном воздушном канале, главный топливный жиклер, сообщенный с поплавковой камерой и эмульсионной трубкой с отверстиями, размещенной в эмульсионном колодце, воздушный жиклер и распылитель, выходящий в главный воздушный канал.

Постоянный состав горючей смеси обеспечивается путем пневматического торможения топлива с помощью воздушного жиклера, расположенного в верхней части эмульсионной трубки. При открывании дроссельной заслонки воздух поступает не только через диффузоры, но и через воздушный жиклер в эмульсионную трубку и тем самым снижает разрежение у топливного жиклера. Чем выше разрежение в диффузоре карбюратора, тем больше проходит воздуха через жиклер и тем больше тормозится истечение топлива из поплавковой камеры.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Система не имеет подвижных элементов, поэтому она обладает достаточной стабильностью в работе карбюратора.

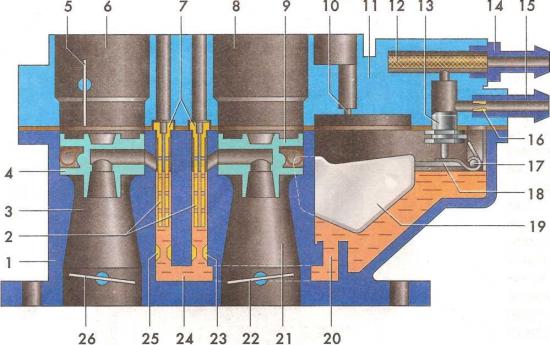

Главная дозирующая система двухкамерных карбюраторов содержит главные топливные жиклеры, заглушки, размещенные в нижней части поплавковой камеры и сообщенные с эмульсионными колодцами, в которых концентрично с зазором установлены эмульсионные трубки. Трубки представляют собой полые закрытые снизу цилиндры, имеющие радиальные отверстия на различной высоте. Главные воздушные жиклеры устанавливают преимущественно над эмульсионными трубками. Распылители выполнены в малых диффузорах 5 и снабжены каналами подвода горючей смеси. Дроссельные заслонки соответственно первичной и вторичной камер кинематически связаны между собой таким образом, что вторая камера вступает в работу после открывания первой заслонки на 2/3 ее хода.

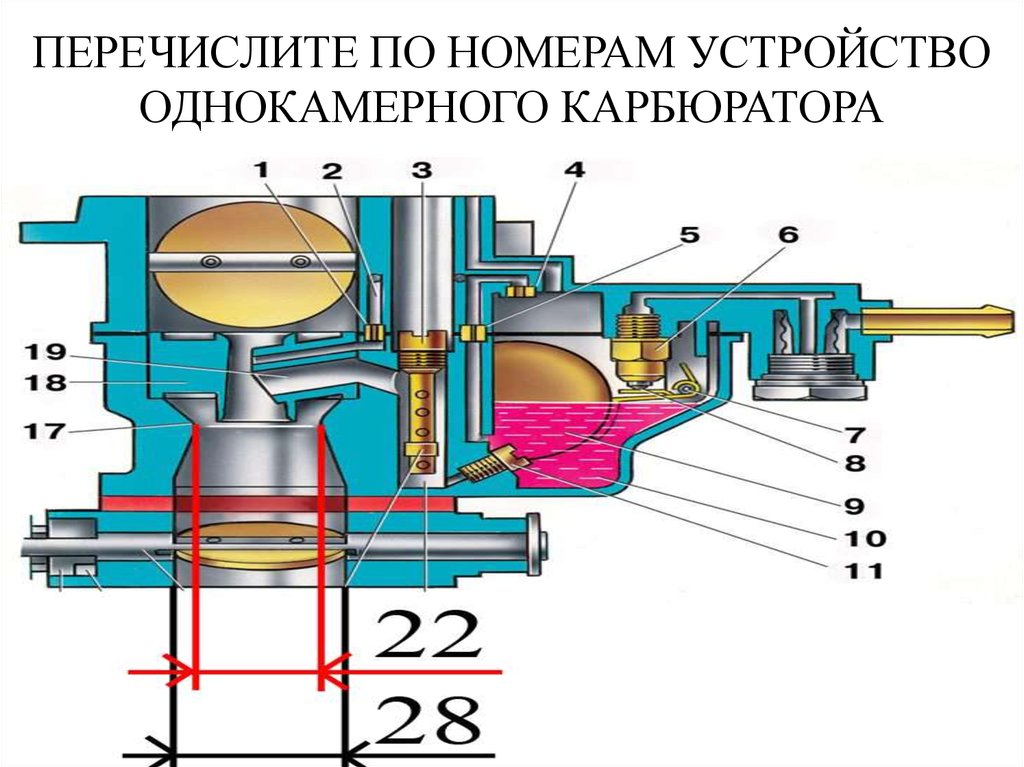

Рис. 1. Главная дозирующая система

Рис. 2. Главная дозирующая система двухкамерных карбюраторов

При небольшом открывании дроссельных заслонок разрежение в диффузорах невелико, поэтому оно не обеспечивает повышения уровня топлива в колодцах, а следовательно, и его подачу к распылителю. Топливо через фильтр и топливный клапан, кинематически связанный с поплавком, поступает в поплавковую камеру, сообщенную через балансировочную трубку (канал) с входным патрубком карбюратора. В дальнейшем топливо из поплавковой камеры через жиклеры поступает в эмульсионные колодцы, где смешивается с воздухом, и через распылители поступает в малые диффузоры карбюратора.

Главная дозирующая система имеет широкие возможности для обогащения горючей смеси. Однако в ряде случаев на режимах больших нагрузок она не обеспечивает необходимый состав горючей смеси. С этой целью применяют дополнительные устройства.

—

Главная дозирующая система карбюратора должна обеспечить оптимальный состав смеси на большинстве режимов малых и средних нагрузок двигателя.

Рис. 2. Схема работы простейшего карбюратора

При первом способе карбюратор в отличие от элементарного имеет два жиклера: главный и компенсационный, соединенный с компенсационным колодцем. Колодец в верхней части сообщается с атмосферой. Главный жиклер с распылителем работает, как и в элементарном карбюраторе, в зависимости от разрежения в диффузоре. Компенсационный же — только под действием напора h, равного высоте уровня топлива в поплавковой камере над компенсационным жиклером. От разрежения в диффузоре его работа не зависит.

Рис. 3. Главная дозирующая система:

а—с компенсационным жиклером; б—с пневматическим торможением топлива; в—с регулированием разрежения в диффузоре

Во время работы двигателя на малых нагрузках (дроссель 1 прикрыт) количество топлива, подаваемое главным жиклером, уменьшается, а компенсационным — неизменно, что позволяет получить обогащенную смесь. Переход на средние и большие нагрузки сопровождается открытием дроссельной заслонки. При этом главный жиклер увеличивает подачу топлива через распылитель. Истечение через распылитель компенсационного жиклера превысит его приток из поплавковой камеры, и уровень топлива в колодце понизится. Как только топливо из колодца будет полностью израсходовано, в распылитель будет поступать воздушно-топливная эмульсия. Следовательно, с увеличением разрежения в диффузоре главный жиклер будет обогащать смесь, а компенсационный— обеднять ее. Совместная работа обоих жиклеров обеспечит получение обедненной смеси.

Переход на средние и большие нагрузки сопровождается открытием дроссельной заслонки. При этом главный жиклер увеличивает подачу топлива через распылитель. Истечение через распылитель компенсационного жиклера превысит его приток из поплавковой камеры, и уровень топлива в колодце понизится. Как только топливо из колодца будет полностью израсходовано, в распылитель будет поступать воздушно-топливная эмульсия. Следовательно, с увеличением разрежения в диффузоре главный жиклер будет обогащать смесь, а компенсационный— обеднять ее. Совместная работа обоих жиклеров обеспечит получение обедненной смеси.

Второй способ — пневматическое торможение топлива — получил наибольшее распространение ввиду лучшего распыления топлива в воздушном потоке и перемешивания его с воздухом. В этом случае топливо из поплавковой камеры поступает в распылитель через жиклер по эмульсионному колодцу, в котором установлена гильза с калиброванным воздушным отверстием. Когда двигатель не работает, топливо в поплавковой камере, распылителе и гильзе находится на одинаковом уровне. При работе двигателя по мере открытия дроссельной заслонки в диффузоре возникает разрежение, и начинается истечение топлива. По мере увеличения воздушного потока в патрубке уровень топлива в гильзе начинает понижаться, так как пропускная способность выходного отверстия распылителя больше, чем жиклера. Когда топливо в гильзе будет полностью израсходовано и через калиброванное отверстие начнет поступать воздух, из распылителя в смесительную камеру карбюратора начнет поступать эмульсия, состоящая из бензина и воздуха. Поступающий в гильзу воздух уменьшает разрежение у жиклера. Результатом этого является торможение поступающего из жиклера топлива, что необходимо для получения обедненной смеси при работе двигателя на средних нагрузках.

При работе двигателя по мере открытия дроссельной заслонки в диффузоре возникает разрежение, и начинается истечение топлива. По мере увеличения воздушного потока в патрубке уровень топлива в гильзе начинает понижаться, так как пропускная способность выходного отверстия распылителя больше, чем жиклера. Когда топливо в гильзе будет полностью израсходовано и через калиброванное отверстие начнет поступать воздух, из распылителя в смесительную камеру карбюратора начнет поступать эмульсия, состоящая из бензина и воздуха. Поступающий в гильзу воздух уменьшает разрежение у жиклера. Результатом этого является торможение поступающего из жиклера топлива, что необходимо для получения обедненной смеси при работе двигателя на средних нагрузках.

При третьем способе — регулировании разрежения в диффузоре — применяют карбюратор, в смесительной камере которого установлены три диффузора: большой, средний и малый. К большому диффузору прикреплены верхние края упругих стальных пластин, которые перекрывают щель между средним диффузором и воздушным патрубком. Нижние края пластин прижимаются к среднему диффузору. В малом диффузоре расположен распылитель главного жиклера, а в большом — распылитель дополнительного жиклера. Следовательно, главный жиклер подает топливо в зависимости от разрежения в малом диффузоре, а дополнительный— от разрежения в большом.

Нижние края пластин прижимаются к среднему диффузору. В малом диффузоре расположен распылитель главного жиклера, а в большом — распылитель дополнительного жиклера. Следовательно, главный жиклер подает топливо в зависимости от разрежения в малом диффузоре, а дополнительный— от разрежения в большом.

При небольшом разрежении топливо поступает через главный жиклер в малый диффузор, а дополнительный жиклер не работает ввиду малой скорости воздушного потока в большом диффузоре. По мере увеличения разрежения воздушный поток будет отжимать нижние края пластин к патрубку и все большая часть воздуха будет проходить между большим и средним диффузорами. С уменьшением количества воздуха, проходящего через малый диффузор, количество топлива, поступающего через главный жиклер, начнет ускоренно уменьшаться, обедняя приготовляемую смесь. Одновременно с этим из распылителя дополнительного жиклера начинает интенсивно поступать топливо, обогащая получаемую смесь. Таким образом с увеличением разрежения главный жиклер обедняет горючую смесь, а дополнительный — обогащает ее.

При регулируемом сечении жиклера подача топлива изменяется путем движения в жиклере дозирующей иглы, которая связана системой рычагов с дроссельной заслонкой. Подбором профиля дозирующей иглы и величины жиклера можно получить смесь требуемого состава.

Главная дозирующая система карбюратора

Г л а в н о й дозирующей системой карбюратора принято называть систему, участвующую в приготовлении и подаче топливно-воздушной смеси на всех режимах, исключая холостой ход.

С ростом нагрузки горючую смесь необходимо обеднять. Для получения горючей смеси необходимого состава при работе двигателя на средних нагрузках этот состав необходимо корректировать.

В

карбюраторах нашел применение способ

компенсации состава горючей смеси

уменьшением разрежения у топливного

жиклера, рассмотренный ниже.

Главная дозирующая система карбюратора приготавливает смесь необходимого состава только на средних нагрузках при установившемся режиме работы двигателя. Карбюратор, имеющий только одну такую дозирующую систему, отрегулированную на экономичную работу двигателя, не обеспечивает получения максимальной мощности при полном открытии дроссельной заслонки, надежной работы двигателя на холостом ходу при минимальной частоте вращения n, а также его хорошей приемистости и на-

дёжного пуска при различных температурах окружающей среды.

Для

устранения указанных недостатков

карбюратор снабжают специальными

вспомогательными устройствами:

экономайзером, эконостатом, ускорительным

насосом, системами холостого хода и

пуска. Кроме того, карбюраторы,

устанавливаемые на грузовые автомобили,

часто имеют ограничитель максимальной

частоты вращения коленчатого вала

двигателя. Карбюраторы двигателей

автомобилей, работающих в высокогорных

условиях, могут быть оборудованы

высотными корректорами, предотвращающими

чрезмерное обогащение горючей смеси

при подъеме над уровнем моря.

Экономайзер карбюратора представляет собой устройство, обогащающее горючую смесь до состава, необходимого для получения максимальной мощности при полном или близком к нему открытии дроссельной заслонки

Действие

экономайзера основано на изменении

сопротивления топливной системы при

помощи особого клапана, открывающегося

при положении дроссельной заслонки,

близком к полному открытию. Во всех

случаях дополнительное количество

топлива подается в смесительную камеру

или через главную дозирующую систему,

либо через отдельный распылитель. Подача

дополнительного количества топлива

производится через жиклер экономайзера,

устанавливаемый параллельно или

последовательно с главным жиклером.

При параллельной установке жиклера

экономайзера и главного жиклера топливо

подводится в распылитель при открытом

клапане экономайзера сразу через два

жиклера: главный и жиклер экономайзера.

В этом случае сечение главного жиклера

подбирают так, чтобы на средних нагрузках,

когда клапан закрыт, получалась смесь

экономичного состава.

При последовательной установке жиклера экономайзера и главного жиклера топливо из поплавковой камеры проходит последовательно через жиклер главной дозирующей системы и жиклер полной мощности (с бо́ль-шим, чем первый, проходным сечением). Когда дроссельная заслонка открывается полностью, клапан экономайзера тоже открывается, и часть топлива, минуя жиклер главной дозирующей системы, через жиклер полной мощности поступает в распылитель. Сопротивление потоку топлива уменьшается, расход топлива увеличивается и смесь обогащается.

Привод клапана экономайзера может быть пневматическим или механическим. Наиболее распространен последний.

Момент

включения экономайзера с пневматическим

приводом определяется разрежением за

дроссельной заслонкой. Открытие клапана

осуществляется поршневым или диафрагменным

устройством. Отличительная особенность

рассматриваемого экономайзера − он

включается в работу не при одном и том

же положении дроссельной заслонки, а

при различных, в зависимости от частоты

вращения коленчатого вала.

Открытие клапана

осуществляется поршневым или диафрагменным

устройством. Отличительная особенность

рассматриваемого экономайзера − он

включается в работу не при одном и том

же положении дроссельной заслонки, а

при различных, в зависимости от частоты

вращения коленчатого вала.

Эконостат представляет собой отдельную систему, включающую топливный жиклер и распылитель, а иногда, кроме того, воздушный и эмульсионный жиклеры.

Ускорительный насос. При необходимости быстрого увеличения мощности для увеличения количества поступающей в цилиндры смеси ,резко открывают дроссельную заслонку. При этом происходит заметное обеднение смеси, приемистость двигателя ухудшается. В отдельных случаях обеднение смеси может быть настолько значительным, что двигатель может перестать работать.

Резкое

открытие дроссельной заслонки

сопровождается увеличением разрежения

в диффузоре карбюратора и приводит к

повышению расходов топлива и воздуха. Расход воздуха растет быстрее расхода

топлива, в результате чего горючая смесь

обедняется. Для предотвращения обеднения

горючей смеси при резком открытии

дроссельной заслонки в карбюраторах

применяется специальное устройство –

ускорительный насос, подающий

дополнительное количество топлива на

указанных режимах. Ускорительные насосы

могут иметь механический или пневматический

приводы. Нередко их привод объединяют

с экономайзером. Опыты показывают, что

впрыск топлива насосом-ускорителем

должен продолжаться в течение 1÷2с. Для

получения такой затяжной подачи топлива

в приводе к поршню ускорительного насоса

установлена пружина.

Расход воздуха растет быстрее расхода

топлива, в результате чего горючая смесь

обедняется. Для предотвращения обеднения

горючей смеси при резком открытии

дроссельной заслонки в карбюраторах

применяется специальное устройство –

ускорительный насос, подающий

дополнительное количество топлива на

указанных режимах. Ускорительные насосы

могут иметь механический или пневматический

приводы. Нередко их привод объединяют

с экономайзером. Опыты показывают, что

впрыск топлива насосом-ускорителем

должен продолжаться в течение 1÷2с. Для

получения такой затяжной подачи топлива

в приводе к поршню ускорительного насоса

установлена пружина.

Система холостого хода. Дроссельная заслонка при работе двигателя на холостом ходу (ХХ) с минимальной частотой вращения nmin почти полностью закрыта, и разрежение в диффузоре уменьшается до нескольких миллиметров водяного столба. Подача топлива через распылитель главной дозирующей системы прекращается.

Для

получения смеси, обеспечивающей

устойчивую работу двигателя на ХХ при

nmin,

используется разрежение за дроссельной

заслонкой.

Топливо в систему холостого хода обычно поступает через топливный жиклер главной дозирующей системы. После прохождения топлива через топливный жиклер холостого хода к нему, пройдя через воздушный жиклер холостого хода, подмешивается воздух, образуя эмульсию (смесь топлива с воздухом).

При работе двигателя на режиме ХХ при nmin к эмульсии дополнительно подмешивается воздух через отверстие, расположенное выше кромки дроссельной заслонки, после чего эмульсия поступает в задроссельное пространство через регулируемое винтом качества смеси проходное сечение, выходящее в задроссельное пространство отверстия. Назначение верхнего отверстия (отверстия переходной системы) – не допустить переобеднения смеси в первые моменты открывания дроссельной заслонки при переходе от nmin ХХ к большей частоте вращения, способствуя плавному началу движения транспортного средства.

По

мере открывания дроссельной заслонки

оба отверстия оказываются в зоне больших

разрежений. Подача воздуха через верхнее

отверстие прекращается. Эмульсия

поступает через оба отверстия, что

обеспечивает состав смеси в количестве,

необходимом для плавного перехода с

режима nmin ХХ к работе при большей частоте вращения

как без нагрузки, так и с нагрузкой.

Регулировочным винтом качества смеси

и упорным винтом, ограничивающим закрытие

дроссельной заслонки при работе двигателя

на ХХ при nmin,

регулируют устойчивую минимальную

частоту вращения холостого хода.

Подача воздуха через верхнее

отверстие прекращается. Эмульсия

поступает через оба отверстия, что

обеспечивает состав смеси в количестве,

необходимом для плавного перехода с

режима nmin ХХ к работе при большей частоте вращения

как без нагрузки, так и с нагрузкой.

Регулировочным винтом качества смеси

и упорным винтом, ограничивающим закрытие

дроссельной заслонки при работе двигателя

на ХХ при nmin,

регулируют устойчивую минимальную

частоту вращения холостого хода.

Пусковое

устройство. При пуске холодного двигателя скорость

воздуха в диффузоре карбюратора

незначительна и вытекающее из распылителя

топливо плохо распыливается и испаряется.

По этой причине и отсутствия подогрева

топлива от стенок, значительное количество

его оседает на стенках впускного

коллектора в виде плёнки. Истинный

коэффициент

,

соответствующий доле легких фракций

бензина, успевающих испарится при таких

неблагоприятных условиях, высок, и

горючая смесь часто оказывается

невоспламеняемой. Чтобы она воспламенялась,

необходимо уменьшить усредненное

значение α, тогда состав смеси – по

легким фракциям – окажется оптимальным,

обеспечивающим ее надежное воспламенение.

Чтобы она воспламенялась,

необходимо уменьшить усредненное

значение α, тогда состав смеси – по

легким фракциям – окажется оптимальным,

обеспечивающим ее надежное воспламенение.

Наиболее распространённым пусковым устройством карбюраторов является воздушная заслонка, устанавливаемая во входном патрубке. Во время пуска двигателя она вручную или автоматически прикрывается, вследствие чего разрежение в диффузоре значительно возрастает, интенсивность истечения топлива через жиклёры увеличивается и горючая смесь обогащается. При полностью закрытой воздушной заслонке дроссельная заслонка автоматически через специальные тяги открывается на определённый угол. Когда двигатель запустился с прикрытой воздушной заслонкой, ее проходное сечение автоматически увеличивается с помощью дополнительных устройств – с целью предотвращения переобогащения горючей смеси.

Уровень

топлива в поплавковой камере, во избежание

самопроизвольного истечения топлива

при неработающем двигателе, особенно

при остановке транспортного средства

на уклоне, рекомендуется устанавливать

ниже кромки выходного отверстия

распылителя в пределах 5 – 8 мм.

Давление в поплавковой камере поддерживается с помощью отверстия, которое открывается во входной канал карбюратора. Это делается для того, чтобы избежать возможность излишнего подсоса топлива и обогащения смеси при частичном засорении воздушного фильтра, так как в полости поплавковой камеры устанавливается давление, равное давлению во входном патрубке карбюратора. Поплавковая камера при этом называется уравновешенной или балансированной, в отличие от несбалансированной, когда отверстие открывается в атмосферу. Расход топлива из поплавковой камеры дозируется калиброванным отверстием в специальной пробке-жиклере. Для поддержания в поплавковой камере постоянного уровня топлива служит поплавок с запорной иглой.

Регулирование

количества горючей смеси, поступающей

в цилиндры двигателя, осуществляется

дроссельной заслонкой. Чтобы добиться

хорошего перемешивания топлива с

воздухом, струйку топлива, вытекающего

из распылителя, необходимо раздробить

на мелкие капли. Распад струи на капли

начинается при относительной скорости

воздуха относительно струи 5 м/с, а

полный распад при скорости 25÷30 м/с. С

целью повышения скорости воздуха у

распылителя применяют диффузоры двойные

и даже тройные.

Распад струи на капли

начинается при относительной скорости

воздуха относительно струи 5 м/с, а

полный распад при скорости 25÷30 м/с. С

целью повышения скорости воздуха у

распылителя применяют диффузоры двойные

и даже тройные.

Основу любых карбюраторов составляют главный воздушный канал и поплавковая камера. Оба эти элементы, как правило, объединяются с дозирующими и другими устройствами.

Главный воздушный канал состоит из двух частей: входного патрубка

“а”

и смесительной камеры “б”. Автомобильные

карбюраторы часто выполняют состоящими

из двух камер, объединенных в одном

корпусе. В зависимости от порядка

вступления в работу камер различают

карбюраторы с параллельной или

последовательной работой камер.

Карбюраторы с параллельной работой

камер устанавливают на двигателях с

большим числом цилиндров ( 6 и более).

Каждая камера служит для приготовления

смеси для отдельной группы цилиндров

и представляет собою отдельный карбюратор

со всеми системами.

Карбюраторы с последовательной работой камер применяются в двигателях легковых автомобилей с целью улучшения их экономичности при сохранении высокой мощности. При малых открытиях дроссельной заслонки работает основная камера, что обеспечивает достаточно высокую скорость движения заряда в диффузоре и качественное смесеобразование. При переходе на полные нагрузки открывается дроссельная заслонка дополнительной камеры, увеличивается количество смеси без существенного роста сопротивления движению свежего заряда.

Контрольные вопросы

1. Каково назначение карбюратора? Назвать его основные системы и устройства и их назначение.

2. Характеристика карбюратора. Какие составы приготовляемой смеси обеспечивают получение наибольшей мощности и наименьшего расхода топлива при полном открытии дроссельной заслонки? На основании каких характеристик устанавливаются такие составы?

С

использованием раздаточных материалов

и разных моделей карбюраторов легковых

и грузовых автомобилей отечественного

производства рассмотреть конструктивное

выполнение и работу систем карбюраторов:

пуска, главную дозирующую, систему

холостого хода, ускорительный насос,

экономайзер, эконостат, переходную

систему.

Ниже приведены в качестве примеров выполнения конструкции наиболее характерных и распространенных карбюраторов.

Карбюратор

ВАЗ 2105. Карбюратор

двигателя 2105 устанавливается на моделях

одноименных автомобилей. Он включает

в себя (рис. 2.1.5) корпус 42, крышку 15, корпус

дроссельных заслонов 37.В них находятся

:поплавковая камера 27 с поплавком 26 и

игольчатым клапаном 24; первичная I

и вторичная II

смесительные камеры с дроссельными

заслонками 34 и 35;малыми 16 и большими

диффузорами главными дозирующими

системами. Первичная камера имеет также

пусковое устройство 22, систему холостого

хода, экономайзер принудительного

холостого хода с электронным управлением,

ускорительный насос 2 с механическим

приводом и золотниковое устройство

вентиляции картерного пространства.

Главные дозирующие системы обеих камер

имеют воздушные жиклеры 7 и 18 , топливный

жиклер главной дозирующей системы 29.

Система холостого хода имеет два

переходных отверстия в камере I,

которая обеспечивает плавный переход

от работы в режиме холостого хода к

приему нагрузки (плавное без рывков

трогание с места). Для плавного включения

в работу вторичной камеры служит

переходная система 35 во вторичной

камере.

Для плавного включения

в работу вторичной камеры служит

переходная система 35 во вторичной

камере.

Ускорительный насос диафрагменного типа 2 обеспечивает дополни-тельную подачу топлива через распылитель 14 при резком открытии дроссельной заслонки. Топливо, вытесняемое диафрагмой 2, проходит через топливный жиклер 41, поднимает нагнетательный клапан топливного насоса 13, выполненный в виде шарика, и через распылитель 14 впрыскивается в первичную камеру. Для обогащения топливовоздушной смеси на мощностных режимах двигателя служит эконостат. Он включает топливный жиклер 6, воздушный жиклер 4, эмульсионный жиклер 8, распылитель 9, выведенный в малый диффузор вторичной камеры.

Карбюратор

оборудован экономайзером принудительного

холостого хода (ЭПХХ) с электронным

управлением по частоте вращения

коленчатого вала. Экономайзер отключает

подачу горючей смеси через систему

холостого хода на режиме принудительного

холостого хода двигателя, когда отпущена

педаль управления дроссельными

заслонками, а сцепление не выключено. На

режиме принудительного холостого хода

в цилиндрах двигателя увеличивается

количество остаточных газов, уменьшается

наполнение цилиндра свежей смесью,

рабочая смесь плохо воспламеняется,

увеличивается выброс в атмосферу не

полностью сгоревшего топлива, а в

отработавших газах увеличивается

содержания токсичных веществ.

На

режиме принудительного холостого хода

в цилиндрах двигателя увеличивается

количество остаточных газов, уменьшается

наполнение цилиндра свежей смесью,

рабочая смесь плохо воспламеняется,

увеличивается выброс в атмосферу не

полностью сгоревшего топлива, а в

отработавших газах увеличивается

содержания токсичных веществ.

ЭПХХ состоит из корпуса, в котором находится диафрагма с иглой 33 и регулировочный винт 32. Рабочая полость экономайзера через шланг 31 соединена с пневматическим клапаном, имеющим электронный блок управления. На режиме принудительного холостого хода дроссельные заслонки 34 и 35 закрыты, а частота вращения коленчатого вала превышает частоту вращения на холостом ходу. Пневматический клапан закрывается, разрежение в шланге 31 и в рабочей полости экономайзера уменьшается и

под

действием разряжения игла 33 перемещается

и перекрывает выход смеси в задроссельное

пространство. В результате этого

уменьшается расход топлива и токсичность

ОГ.

Карбюратор

2108. Карбюратор

двигателя 2108 (рис. 2.1.6) состоит из корпуса

43 и крышки 44. В них размещены поплавковая

камера 16 с поплавком 24 и игольчатым

клапаном 17, первичная I

и вторичная II

смесительные камеры, а также все системы

и устройства карбюратора, обеспечивающие

приготовление горючей смеси при различных

режимах работы двигателя. Карбюратор

оборудован блоком подогрева 3, через

который циркулирует охлаждающая жидкость

системы охлаждения двигателя, системой

отсоса картерных газов, включающей

патрубок 36 и калиброванное отверстие,

системой обратного слива части топлива

из карбюратора в топливный бак, включающей

патрубок 18 и калиброванное отверстие.

Он имеет блокировку вторичной камеры,

которая не допускает открывание

дроссельной заслонки вторичной камеры

на любом режиме работы двигателя, когда

воздушная заслонка открыта не полностью.

Это исключает вступление в работу

вторичной камеры при не полностью

прогретом двигателе. Топливо поступает

в карбюратор через патрубок 20 и фильтр

19. Патрубок 37 позволяет производить

отбор разряжения из впускного патрубка

для работы вакуумного регулятора угла

опережения зажигания. Главные дозирующие

системы (ГДС) первичной и вторичной

камер включают в себя главные топливные

жиклеры 38 и 28, эмульсионные колодцы с

эмульсионными трубками 39 и 27,главные

воздушные жиклеры 6 и 14, распылители 9 и

12.При открывании дроссельной заслонки

32 первичной камеры топливо из поплавковой

камеры 16 через главный топливный жиклер

(ГТЖ) 38 поступает в эмульсионный колодец.

В нем топливо смешивается с воздухом,

выходящим из отверстий эмульсионной

трубки 39 ,в которые воздух поступает

через главный воздушный жиклер (ГВЖ)

6.Эмульсия через распылитель 9 поступает

в малый и большой диффузоры

Патрубок 37 позволяет производить

отбор разряжения из впускного патрубка

для работы вакуумного регулятора угла

опережения зажигания. Главные дозирующие

системы (ГДС) первичной и вторичной

камер включают в себя главные топливные

жиклеры 38 и 28, эмульсионные колодцы с

эмульсионными трубками 39 и 27,главные

воздушные жиклеры 6 и 14, распылители 9 и

12.При открывании дроссельной заслонки

32 первичной камеры топливо из поплавковой

камеры 16 через главный топливный жиклер

(ГТЖ) 38 поступает в эмульсионный колодец.

В нем топливо смешивается с воздухом,

выходящим из отверстий эмульсионной

трубки 39 ,в которые воздух поступает

через главный воздушный жиклер (ГВЖ)

6.Эмульсия через распылитель 9 поступает

в малый и большой диффузоры

первичной

камеры и перемешивается с воздухом,

проходящим через диффузоры, где и

образуется горючая смесь. ГДС вторичной

камеры работает аналогично ГДС первичной

камеры. Дроссельная заслонка 30 вторичной

камеры связана механически с дроссельной

заслонкой 32 первичной камеры таким

образом, что начинает открываться, когда

дроссельная заслонка первичной камеры

будет открыта на 2/3 своей величины. На

средних нагрузках работает главным

образом первичная камера. Пусковое

устройство состоит из воздушной заслонки

8 и связанного с ней пневматического

элемента 1. Воздушная заслонка через

шток 2 соединена с диафрагмой пневматического

элемента и находится под воздействием

возвратной пружины. При пуске холодного

двигателя дроссельная заслонка 32

первичной камеры приоткрывается. При

этом возвратная пружина, воздействуя

на рычаг

На

средних нагрузках работает главным

образом первичная камера. Пусковое

устройство состоит из воздушной заслонки

8 и связанного с ней пневматического

элемента 1. Воздушная заслонка через

шток 2 соединена с диафрагмой пневматического

элемента и находится под воздействием

возвратной пружины. При пуске холодного

двигателя дроссельная заслонка 32

первичной камеры приоткрывается. При

этом возвратная пружина, воздействуя

на рычаг

оси

воздушной заслонки, удерживает ее в

открытом положении. Количество воздуха,

поступающего в первичную камеру,

уменьшается, разряжение в диффузорах

возрастает, и топливо, вытекая из

распылителя 9, обеспечивает образование

горючей смеси. Каналу 3 в пневматический

элемент 1. Его диафрагма прогибается и

через шток 2 приоткрывает воздушную

заслонку, обеспечивая доступ необходимого

количества воздуха, а возвратная пружина

воздушной заслонки растягивается.

Следовательно, при пуске холодного

двигателя и его прогреве воздушная

заслонка автоматически устанавливается

в положение, исключающее чрезмерное

обогащение или обеднение горючей смеси. По мере прогрева двигателя воздушная

заслонка открывается полностью через

тросовый привод рукояткой управления

пускового устройства, находящегося под

панелью приборов.

По мере прогрева двигателя воздушная

заслонка открывается полностью через

тросовый привод рукояткой управления

пускового устройства, находящегося под

панелью приборов.

Система

холостого хода включает в себя: топливный

канал, берущий начало из эмульсионного

колодца первичной камеры; топливный

жиклер 5, воздушный жиклер 7, эмульсионный

канал; винт качества (состава) смеси 35,

винт количества смеси; выходное отверстие

33. На режиме холостого хода дроссельная

заслонка 32 приоткрыта. При это переходная

щель 31 системы холостого хода находится

над верхней кромкой дроссельной заслонки.

Воздушная заслонка открыта полностью.

Под действием разрежения топливо из

эмульсионного кольца через канал

поступает к топливному жиклеру 5,

холостого хода, где перемешивается с

воздухом, поступающим через воздушный

жиклер 7 холостого хода. Полученная

эмульсия смешивается с воздухом,

проходящим через переходную щель 31, и

выходит под дроссельную заслонку 32

через отверстие 33. Щель 31, расположенная

над дроссельной заслонкой, обеспечивает

поступление эмульсии под дроссельную

заслонку для плавного перехода с

холостого хода на частичные нагрузки. При работе двигателя на холостом ходу

качество смеси регулируется винтом 35,

а количество – винтом количества смеси,

при завертывании которого дроссельная

заслонка 32 приоткрывается. При включении

зажигания отключается электромагнитный

клапан 4. Его игла под действием пружины

запирает топливный жиклер 4 и исключает

работу системы холостого хода при

включенном зажигании. Систему холостого

хода имеет первичная камера карбюратора,

а вторичная камера снабжена переходной

системой.

При работе двигателя на холостом ходу

качество смеси регулируется винтом 35,

а количество – винтом количества смеси,

при завертывании которого дроссельная

заслонка 32 приоткрывается. При включении

зажигания отключается электромагнитный

клапан 4. Его игла под действием пружины

запирает топливный жиклер 4 и исключает

работу системы холостого хода при

включенном зажигании. Систему холостого

хода имеет первичная камера карбюратора,

а вторичная камера снабжена переходной

системой.

Переходная

система вторичной камеры включает в

себя топливный жиклер 26 с трубкой,

воздушный жиклер 15 и эмульсионный канал

с выходными отверстиями 29. В начале

открытия дроссельной заслонки 30 перед

отверстиями 29 создается большое

разрежение. Вследствие этого через

топливный жиклер 26 поступает топливо,

а через воздушный жиклер 15 – воздух.

Образующаяся при этом эмульсия по каналу

подводится к выходным отверстиям 29,

через них поступает под дроссельную

заслонку и обогащает горючую смесь. В

результате обеспечивается плавное

включение в работу вторичной камеры

карбюратора.

Ускорительный насос – диафрагменный, с механическим приводом. Топливо поступает в насос из поплавковой камеры через впускной шариковый клапан 40. При резком открытии дроссельной заслонки первичной камеры карбюратора специальный кулачок, установленный на оси заслонки, действует на рычаг 42 привода насоса, который давит на диафрагму 41. Диафрагма, преодолевая усилие возвратной пружины, прогибается и выталкивает топливо через канал, нагнетательный клапан 10 и распылитель 11 ускорительного насоса в первичную и вторичную камеры, обогащая при этом горючую смесь. Впускной клапан 40 ускорительного насоса в этот момент закрывается.

Эконостат

включает в себя топливный жиклер 25 с

трубкой, топливный канал и распылитель

13. Эконостатом оборудована вторичная

камера карбюратора. Он вступает в работу

при полностью открытых дроссельных

заслонках и максимальной частоте

вращения коленчатого вала двигателя.

При этом топливо из поплавковой камеры

поступает через топливный жиклер 25 и

топливный канал в распылитель 14 эконостата

и из него во вторичную камеру карбюратора,

обогащая горючую смесь.

Экономайзер

мощностных режимов исключает изменение

степени обогащения горючей смеси из-за

пульсации разрежения под дроссельными

заслонками карбюратора. Процесс

всасывания горючей смеси в цилиндры

двигателя является прерывистым и его

пульсация (пульсация разрежения)

возрастает при уменьшении частоты

вращения коленчатого вала. При этом

пульсация разрежения передается и на

главную дозирующую систему, снижая ее

эффективность автоматического

регулирования состава горючей смеси.

Экономайзер 21 мощностных режимов –

диафрагменного типа. Он соединен с

главной дозирующей системой первичной

камеры топливным каналом, в котором

установлен топливный жиклер 22 экономайзера,

и через шариковый клапан 23 – с топливной

камерой 16. Экономайзер также связан

воздушным каналом с дроссельным

пространством. При незначительном

открытии дроссельной заслонки 32 шариковый

клапан 23 закрыт, так как диафрагма

экономайзера 21 удерживается разрежением

под дроссельной заслонкой. При значительном

открытии дроссельной заслонки разрежение

уменьшается, диафрагма экономайзера с

иглой прогибается под действием пружины

и открывает клапан 23. Топливо из

поплавковой камеры проходит через

открытый клапан, топливный жиклер 22 и

топливный канал в эмульсионный колодец

с трубкой 39. Оно добавляется к топливу,

выходящему из главного топливного

жиклера 38 первичной камеры, и поступает

через распылитель 9 в первичную камеру

карбюратора, выравнивая состав горючей

смеси.

Топливо из

поплавковой камеры проходит через

открытый клапан, топливный жиклер 22 и

топливный канал в эмульсионный колодец

с трубкой 39. Оно добавляется к топливу,

выходящему из главного топливного

жиклера 38 первичной камеры, и поступает

через распылитель 9 в первичную камеру

карбюратора, выравнивая состав горючей

смеси.

Экономайзер принудительного холостого хода состоит из концевого выключателя, установленного на регулировочном винте количества смеси холостого хода, электромагнитного запорного клапана 4 и электронного блока управления. На режиме принудительного холостого хода (торможение двигателем, движение под уклон, при переключении передач) дроссельные заслонки первичной и вторичной камер карбюратора закрыты, пе-

даль

управления дроссельными заслонками

отпущена. В этом случае концевой

выключатель карбюратора замкнут,

электромагнитный клапан 4 выключается,

его игла запирает топливный жиклер 5

холостого хода, и подача топлива в

систему холостого хода прекращается.

Карбюратор установлен на впускном трубопроводе двигателя и крепится на четырех шпильках гайками. Между карбюратором и трубопроводом устанавливается теплоизоляционная прокладка и теплозащита.

Карбюратор К 133. Устанавливается на двигатели ЗМЗ-53 и ЗМЗ-66.Верхняя часть служит присоединительным фланцем 1 для крепления воздухоочистителя. Карбюратор выполнен с двумя дроссельными заслонками и с параллельной работой камер. Эмульсионные трубки установлены в вертикальных колодцах и зафиксированы сверху воздушными жиклерами (рисунок 2.1.7).

С использованием раздаточных материалов и разных моделей карбюраторов легковых и грузовых автомобилей отечественного производства рассмотреть конструктивное выполнение и работу систем карбюраторов: пуска, главную дозирующую систему холостого хода, ускорительный насос, экономайзер, эконостат, переходную систему.

Проектирование систем дозирования жидкостей | APEC USA

Системы дозирования жидкости используются в самых разных отраслях промышленности: от продуктов питания и напитков до кормов для домашних животных, промышленных химикатов, пестицидов, санитарии и многих других. Чтобы спроектировать системы дозирования жидкостей, соответствующие вашим потребностям, полезно понимать основные компоненты системы и то, как жидкости, с которыми вы работаете, взаимодействуют с ними. Основными компонентами жидкостной системы являются емкость для хранения, насос, устройство измерения жидкости, датчики окружающей среды и элементы управления. Несмотря на то, что существуют исключения и уникальные спецификации для многих различных систем, ниже приведены общие рекомендации, которые следует учитывать при проектировании вашей системы дозирования жидкости.

Чтобы спроектировать системы дозирования жидкостей, соответствующие вашим потребностям, полезно понимать основные компоненты системы и то, как жидкости, с которыми вы работаете, взаимодействуют с ними. Основными компонентами жидкостной системы являются емкость для хранения, насос, устройство измерения жидкости, датчики окружающей среды и элементы управления. Несмотря на то, что существуют исключения и уникальные спецификации для многих различных систем, ниже приведены общие рекомендации, которые следует учитывать при проектировании вашей системы дозирования жидкости.

Знайте свои характеристики жидкости

Хорошее понимание и точная регистрация характеристик жидкости помогут вам разработать лучшую систему дозирования жидкости. Поставщик жидкости должен быть в состоянии поставить это. Рассмотрите лучшие методы хранения жидкости и обращения с ней, а также то, насколько хорошо она течет, с чем реагирует и т. д. Начните со следующих характеристик жидкости:

- pH

- Вязкость

- Удельный вес

- Предпочтительная температура процесса

- Водорастворимый

- Маслорастворимый

- Решение против подвески

- Реакция на возбуждение

- Химические взаимодействия

- Коррозионная активность

Резервуары для хранения

Характеристики жидкостей, а также количество жидкости, с которой вы работаете, определяют конструкцию резервуара для хранения в вашей системе дозирования жидкости. Безопасность является важным фактором для начала. Если жидкость легко воспламеняется, ее необходимо хранить в защитной таре, предотвращающей возгорание при хранении и транспортировке. Сильные кислоты или основания должны храниться в сосудах, предотвращающих коррозию. Для применения в пищевой промышленности контактные поверхности должны легко очищаться и дезинфицироваться. Некоторые химические вещества, такие как цианоакрилат, очень чувствительны к влаге, поэтому сосуд должен быть надежно запечатан. При работе с токсичными или опасными материалами потребуется вторичная установка для локализации разливов.

Безопасность является важным фактором для начала. Если жидкость легко воспламеняется, ее необходимо хранить в защитной таре, предотвращающей возгорание при хранении и транспортировке. Сильные кислоты или основания должны храниться в сосудах, предотвращающих коррозию. Для применения в пищевой промышленности контактные поверхности должны легко очищаться и дезинфицироваться. Некоторые химические вещества, такие как цианоакрилат, очень чувствительны к влаге, поэтому сосуд должен быть надежно запечатан. При работе с токсичными или опасными материалами потребуется вторичная установка для локализации разливов.

При выборе размера емкости для хранения внимательно запишите способ доставки и расход жидкости. В некоторых случаях можно использовать жидкость непосредственно из контейнера, в котором она поставляется. Некоторые системы могут разгружать бочки и КСГМГ без необходимости промежуточного хранения. При использовании этих систем идеальным вариантом является установка контейнера с необходимыми узлами подключения и клапанами. Таким образом, поток жидкости не прерывается, когда контейнер пуст. При заборе жидкости из этих контейнеров используйте насос с высоким всасыванием на входе и слегка наклоните сосуд в сторону выпускного отверстия, чтобы полностью использовать продукт.

Таким образом, поток жидкости не прерывается, когда контейнер пуст. При заборе жидкости из этих контейнеров используйте насос с высоким всасыванием на входе и слегка наклоните сосуд в сторону выпускного отверстия, чтобы полностью использовать продукт.

Насосы

Выбор правильного насоса играет жизненно важную роль при разработке систем дозирования жидкости. Еще раз обратите внимание на характеристики материала. Учитывайте реакции жидкости с металлами, эрозионное повреждение, которое может возникнуть из-за взвешенных твердых частиц, а также вязкость жидкости и то, насколько интенсивно должен работать насос.

Если требуется простая перекачка жидкости без значительного противодавления, центробежный насос может подойти. Чтобы насос работал при более высоком давлении, вы можете добавить к центробежному насосу ступени. Центробежные насосы могут страдать от проскальзывания или кавитации при изменении условий, поэтому они обычно не являются хорошим выбором для дозирования.

Для дозированных жидкостей лучшим выбором являются поршневые насосы. Существует множество различных типов поршневых насосов, в том числе диафрагменные насосы, шестеренчатые насосы, лопастные насосы, синусоидальные насосы, винтовые насосы, перистальтические и поршневые насосы. Для более густых жидкостей или суспензий идеально подойдет диафрагменный насос. Шестеренчатые насосы отличаются высокой воспроизводимостью и могут создавать высокое давление. Эти типы насосов идеально подходят для жидкостей с высокой смазывающей способностью, таких как жиры и масла, но они плохо работают с взвешенными твердыми частицами. Для более густых жидкостей, содержащих взвешенные твердые частицы, таких как начинки, джемы и заправки, как правило, хорошим выбором является синусоидальный насос или винтовой насос.

Независимо от типа насоса, используемого при проектировании системы дозирования жидкости, рекомендуется контролировать температуру и давление жидкости, чтобы убедиться, что они находятся в допустимых пределах процесса. Небольшой контроль может избавить впоследствии от необходимости замены дорогостоящего насоса.

Небольшой контроль может избавить впоследствии от необходимости замены дорогостоящего насоса.

Счетчики

Правильный счетчик обеспечит использование нужного количества жидкости. Большинство счетчиков жидкостных систем являются объемными или массовыми расходомерами. Волюметрические устройства работают за счет перемещения известного объема, обычно работая с нутационным диском или поршнем. Счетчик отслеживает количество оборотов и переводит это число в скорость потока. Эти типы счетчиков идеально подходят для жидкостей, плотность которых не меняется, и не требуют высокого уровня точности.

Магнитометр использует скорость для измерения потока. Растворы на водной основе лучше всего подходят для этих типов счетчиков, поскольку жидкость должна быть проводящей. Для работы этого счетчика жидкость должна заполнять трубу без пустот. Этот тип расходомера не препятствует потоку жидкости во время его измерения и может быть очень точным. Однако этот тип счетчика идеально подходит для непрерывного потока и, как правило, плохо работает при прерывистой остановке и запуске.

Кориолисовы расходомеры являются массовыми расходомерами. Как следует из названия, эти расходомеры используют эффект Кориолиса для измерения расхода жидкости. Этот тип расходомера компенсирует изменения плотности жидкости. Кориолисовые расходомеры также очень стабильны и имеют точность до одной десятой доли процента, поэтому они идеально подходят для прецизионных измерений жидкостей.

Принимая во внимание эти соображения, вы можете более эффективно работать с производителем вашего оборудования и разрабатывать системы дозирования жидкости, которые лучше всего подходят для ваших нужд. Учитывайте эти компоненты, а также датчики и элементы управления при проектировании жидкостной системы.

Что такое система дозирования химикатов?

Что такое система дозирования химикатов?

Система дозирования химикатов представляет собой полный комплект оборудования с дозированием, смешиванием, транспортировкой жидкости и автоматическим управлением. Ее также называют системой подачи химикатов или дозирующей машиной.

Используется для сырой воды электростанции, питательной воды для котлов, сбора и транспортировки нефтяных месторождений, системы обезвоживания, системы дозирования нефтехимической продукции и системы очистки сточных вод.

Наши системы подачи химикатов представляют собой предварительно спроектированные решения, которые можно эффективно использовать во многих различных отраслях промышленности и в процессах очистки муниципальной воды. Это высокоэффективные системы дозирования гипохлорита натрия, например, при использовании для дезинфекции питьевой воды или в составе системы химического скруббера. Компактные и легкие предварительно упакованные салазки, коррозионная стойкость, гибкость вариантов насосов-дозаторов и простота обслуживания — вот лишь некоторые из преимуществ наших передовых систем подачи химикатов. Применения для очистки воды включают дезинфекцию (надуксусная кислота — впрыск ПАА), обработку фтором, дозирование бисульфита натрия, дозирование серной кислоты, системы гипохлорита натрия, дозирование диспергирующего полимера, подачу гидроксида натрия, дозирование перманганата калия, коагуляцию и флокуляцию, дозирование соляной кислоты, подачу квасцов. , нейтрализация pH и добавление ингибитора образования отложений.

, нейтрализация pH и добавление ингибитора образования отложений.

Как работает система дозирования химикатов?

Система дозирования реагентов предназначена для автоматического ввода реагентов в бак подачи реагентов для очистки сточных вод. В процессе дозирования химические вещества добавляются в поток воды с точно контролируемой скоростью с помощью насосов-дозаторов.

Разница между различными системами дозирования химикатов

В разных системах дозирования химикатов используются разные реагенты. Каждый из этих реагентов работает по-своему. Общим знаменателем является то, что все они кондиционируют сточные воды, чтобы предотвратить биологическое или химическое образование пахучих выбросов.

Какой реагент и какую систему использовать, зависит от вашей сети очистки воды.

Наши системы подачи химикатов доступны во всех типах конфигураций с широчайшим набором вариантов насосов, трубопроводов и материалов. Кроме того, наш технический опыт в проектировании инженерных систем, интегрированных с модулями «под ключ» для экологически безопасных корпусов и модулями передачи IoT, может помочь вам разработать полностью транспортабельные, простые в установке, простые в управлении комплексные решения для вашей химической промышленности. измерительные приложения.

измерительные приложения.

В соответствии с различными сценариями доставки и целями ее можно разделить на следующие две категории:

Кислотно-щелочной pH-система дозирования хлора

Система объединяет полиэтиленовый бак, насос-дозатор, смеситель и систему автоматического управления в одно целое. Дозирующий насос и смеситель установлены на полиэтиленовом баке, а выход дозирующего насоса соединен с дозирующей трубой и входной трубой. Этот дозирующий насос управляется автоматической системой управления, которая автоматически контролирует и проверяет скорость дозирования и количество дозирования. При добавлении химикатов в установку очистки сточных вод смеситель смешивает химикаты с водой, а насос-дозатор подает химикаты во впускную трубу сточных вод под управлением системы автоматического управления. Смешанные химические сточные воды поступают в последующие блоки.

Система дозирования порошка PAM PAC

Система представляет собой оборудование, которое может автоматически и непрерывно добавлять сухой химический порошок и растворять химическую жидкость.

Вы можете легко и надежно настроить воду по назначению и в соответствии с техническими требованиями. Области применения включают следующие дозировки:

- Кислоты используются для снижения щелочности и предотвращения образования накипи

Полиэлектролиты используются для конденсации взвешенных веществ и для улучшения последующей фильтрации - Ингибитор накипи может предотвратить образование накипи на пленке обратного осмоса

- Дезинфицирующие средства для ударной обработки во избежание роста бактерий

- Хлор предотвращает биологический рост и резервуары для хранения в трубах

- Гашеная известь или каустическая сода используются для регулирования pH для нейтрализации растворенного свободного углекислого газа .

Часто задаваемые вопросы

Почему выбирают нас?

Наши готовые системы дозирования химикатов предлагают различные варианты компонентов, вариантов насосов и трубопроводов, необходимых для индивидуальных растворов для закачки химикатов. Наши системы могут быть смонтированы на салазках или на стене и предназначены для подачи химикатов в поток очистки сточных вод.

Наши системы могут быть смонтированы на салазках или на стене и предназначены для подачи химикатов в поток очистки сточных вод.

- Широкий спектр насосных технологий (мембранные, шестеренчатые, перистальтические, дозирующие, центробежные, AODD и т. д.)

- Опорные блоки из полипропилена, ПЭВП, нержавеющей стали и FRP

- Варианты труб из ПВХ, ХПВХ и ПВДФ, свариваемых встык доступны

- Доступны специальные варианты управления

- Симплексные, дуплексные, триплексные конструкции и т. д.

- Изготовление полной системы и заводские гидростатические испытания

Типы применения для систем подачи химикатов?

- Коммунальная вода: системы дезинфекции, гипохлорит натрия, корректировка pH, добавление фтора

- Коммунальные сточные воды: скрубберы дыма, общий контроль запаха, корректировка pH, удаление остатков дезинфицирующих средств, стерилизация лекарств

- Продукты питания и напитки: очистка на месте, выключение очистка линий, дезинфицирующая очистка воды

- Институциональные: очистка отходов градирен, очистка котловой воды, замкнутые системы

- Другие области применения: бассейны и аквапарки, горнодобывающая промышленность и сельское хозяйство, коммунальное хозяйство и молочная промышленность, газовые операции, нефтепереработка

Какие химикаты обычно используются для инъекций?

Системы дозирования химикатов используются для очистки воды, где требуется смешивание, хранение и точное дозирование химикатов. Добавление правильного химиката с оптимальной скоростью важно для обеспечения эффективной работы и достижения оптимальных долгосрочных эксплуатационных характеристик.

Добавление правильного химиката с оптимальной скоростью важно для обеспечения эффективной работы и достижения оптимальных долгосрочных эксплуатационных характеристик.

- Лимонная кислота: наиболее часто используемый метод рН-обработки. Используйте стехиометрию лимонной кислоты.

- Хлор: Наиболее часто используемый метод обеззараживания воды. Хорошо подходит для обеззараживания питьевой воды. Химические инъекции используют гипохлорит кальция или гипохлорит натрия.

- Дехлорирование: Наиболее часто используемый метод дехлорирования. Использует бисульфит натрия для стехиометрии.

- Пероксиуксусная кислота: ПАА является отличным дезинфицирующим и дезинфицирующим средством для промышленной воды и очистки сточных вод. ПАА можно вводить с помощью диафрагменного или перистальтического химического насоса. Пероксиуксусная кислота является эффективной и безопасной альтернативой хлору. Это окисляющий бактерицид, который относительно быстро разлагается в нетоксичный побочный продукт.

Поскольку он не содержит галогенов (хлор или бром), ПАК не имеет риска образования ТГМ (тригалометанов). В дополнение к своим экологическим преимуществам и простоте применения, ПАА мало зависит от pH, короткого времени контакта и эффективности в отношении первичных и вторичных стоков.

Поскольку он не содержит галогенов (хлор или бром), ПАК не имеет риска образования ТГМ (тригалометанов). В дополнение к своим экологическим преимуществам и простоте применения, ПАА мало зависит от pH, короткого времени контакта и эффективности в отношении первичных и вторичных стоков.

Какова стандартная конфигурация системы подачи химикатов?

Simplex с дополнительными компонентами

Duplex Manjements включают в себя:

- Резервные трубопроводы, всасывание и разряд

- Резервные сбросы, сопутствующее составление

- Пилот/резервная копия, система Redunding

Triple Mancere , всасывание и нагнетание

Какие стандартные компоненты используются для построения системы подачи химикатов?

Компоненты, используемые в системах дозирования химических веществ, играют важную роль, позволяя операторам регулировать расход, давление и калибровку для воспроизводимой производительности. Мы проектируем и производим индивидуальные системы дозирования химических веществ.

Мы проектируем и производим индивидуальные системы дозирования химических веществ.

Системы подачи химикатов обычно поставляются в виде полных, полностью интегрированных блоков, уже установленных на салазках, или компоненты могут быть приобретены отдельно. Основными компонентами таких систем являются:

- Резервуары для хранения химикатов

- Объемные насосы

- Трубопровод

- Панель управления процессом. В дополнение к управлению включением/выключением панель управления включает в себя защиту от перегрузки: датчики температуры, расхода, уровня и давления, регулировку скорости и индикаторы состояния.

- Конструкция из ПЭВП толщиной 1/2″

- Настенная и напольная конструкция, монтируемая на салазках

- Визуальная индикация расхода

- Резервуар с капельным кольцом

- Трубопровод с маркировкой химического названия и направления потока

- Дренаж сдерживания с ручным шаровым краном

- Размер калиброванной колонки в течение не менее 30 секунд

- Y-образный сетчатый фильтр из прозрачного ПВХ

Какие опции доступны для систем подачи химикатов?

- Датчики расхода и давления

- Кабелепроводы для силовых и управляющих сигналов

- Посты управления

- Брызговики

- Навесы из стекловолокна

- Ножки/стойки для подъема внутри бермы

9 Какие имеются типы дозаторов химикатов дозирующие системы?

Различные материалы и различные типы насосов-дозаторов химикатов могут использоваться как часть системы подачи химикатов. Водоподготовка, например, имеет свои проблемы и требования, такие как необходимость высокой скорости потока, неагрессивных материалов для работы с агрессивными химическими веществами и низкие затраты на техническое обслуживание. Выбор насоса-дозатора правильного размера для вашего применения также имеет решающее значение. При определении правильного размера насоса-дозатора химикатов рассчитывается потребность в впрыскивании химиката (скорость потока в галлонах в минуту, доза и концентрация раствора), количество ходов в минуту (SPM) и производительность насоса в галлонах в день или галлонах в день.

Водоподготовка, например, имеет свои проблемы и требования, такие как необходимость высокой скорости потока, неагрессивных материалов для работы с агрессивными химическими веществами и низкие затраты на техническое обслуживание. Выбор насоса-дозатора правильного размера для вашего применения также имеет решающее значение. При определении правильного размера насоса-дозатора химикатов рассчитывается потребность в впрыскивании химиката (скорость потока в галлонах в минуту, доза и концентрация раствора), количество ходов в минуту (SPM) и производительность насоса в галлонах в день или галлонах в день.

Типы насосов системы подачи химикатов включают:

Соленоидные дозирующие насосы — Простейшая конструкция и самый дешевый дозирующий насос. Электромагнитный клапан управляет подпружиненным возвратным поршнем, который выталкивает определенное количество жидкости при каждом ходе. Скорость потока регулируется увеличением частоты ударов. Этот тип насоса используется для приложений с низким расходом.

Перистальтические насосы-дозаторы — также доступны в простой конструкции, но могут быть дороже. Непрерывная трубка обернута вокруг скребка, который вращается для выталкивания жидкости. Скорость двигателя регулируется для контроля скорости потока.

Мембранные насосы-дозаторы — предназначены для работы в процессах с большим расходом, например, в водоочистных сооружениях. В этих случаях химический состав воды необходимо тщательно анализировать и контролировать. Многодиафрагменные насосы-дозаторы могут использоваться для впрыска различных химикатов для контроля различных химических свойств. Конструкция состоит из гибкой диафрагмы, управляемой двигателем, и регулируемого рычага хода. Скорость потока регулируется изменением частоты хода диафрагмы (скорости двигателя) и количества химиката, подаваемого за ход (длина хода диафрагмы). В сложных системах водоподготовки с несколькими насосами скорость двигателя может регулироваться расходом воды, а химический анализатор может использоваться для контроля подачи химикатов.