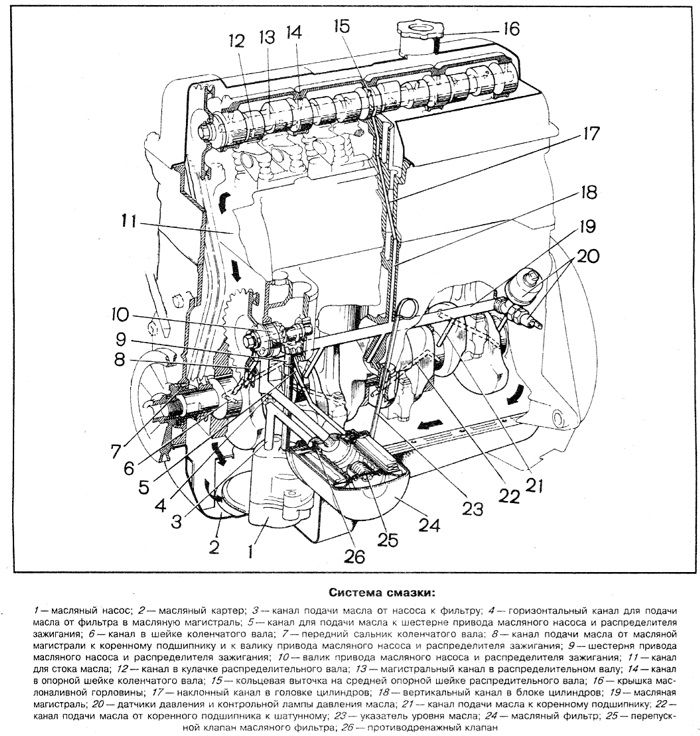

Назначение и устройство системы смазки

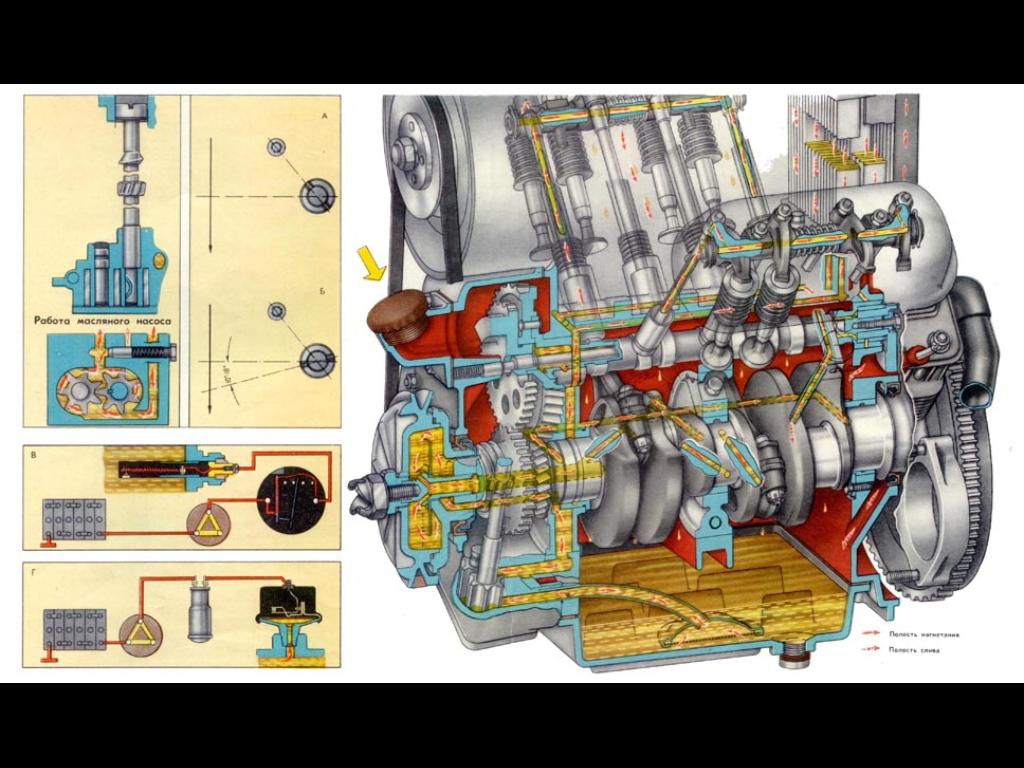

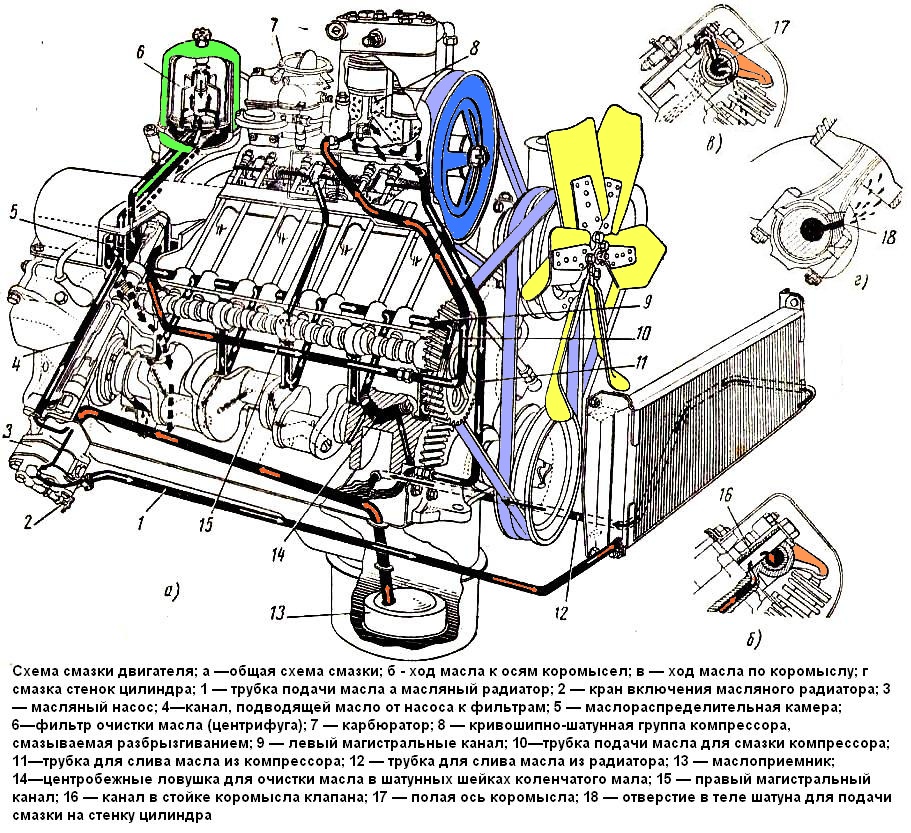

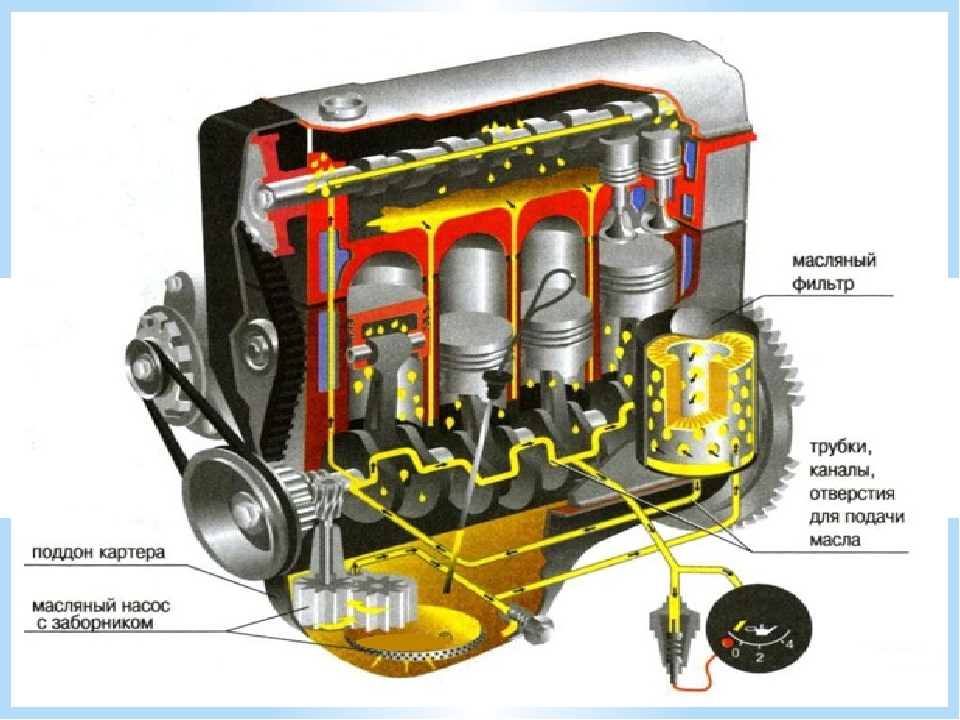

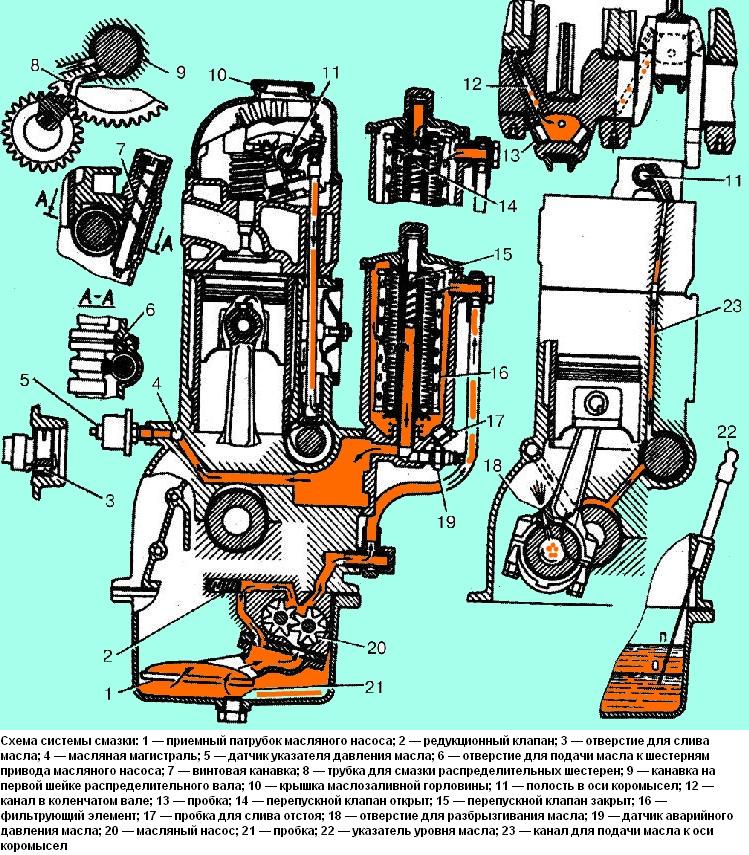

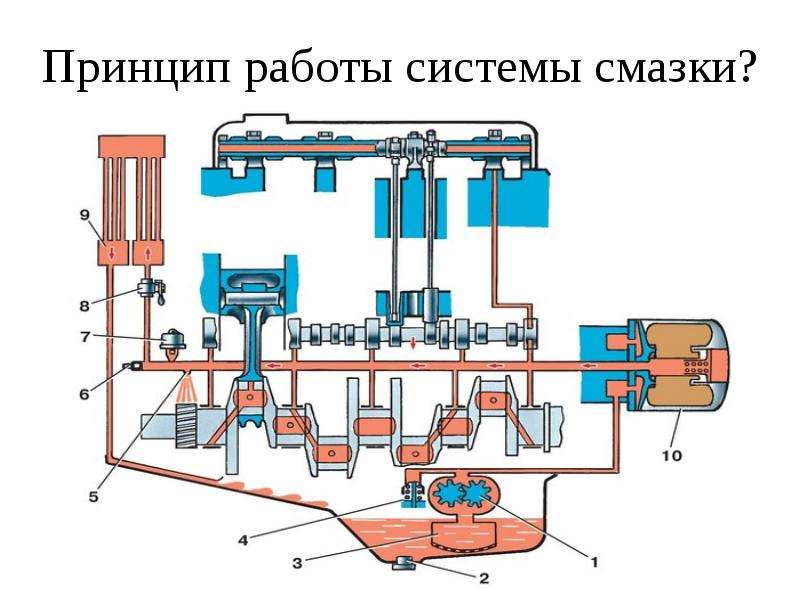

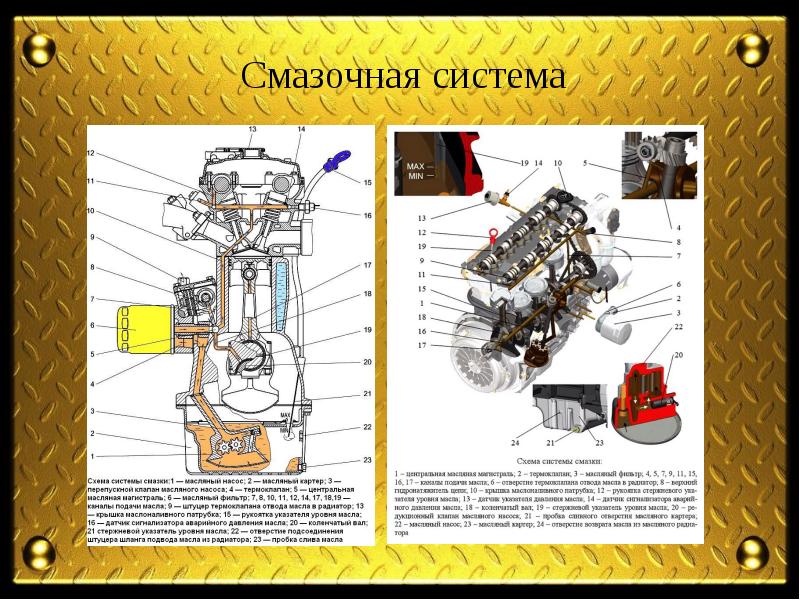

Система смазки служит для подвода масла к трущимся поверхностям деталей двигателя, частичного отвода теплоты и продуктов изнашивания.Масло, поступающее к трущимся поверхностям, уменьшает потери на трение и износ деталей, охлаждает трущиеся поверхности и очищает их от продуктов изнашивания.

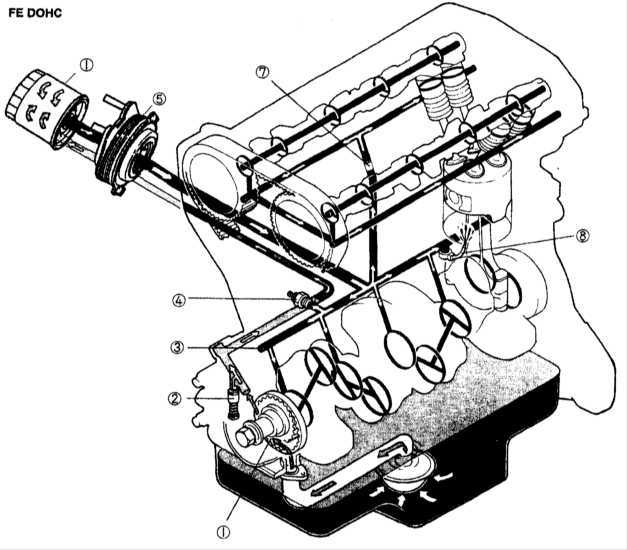

Автомобильные двигатели имеют комбинированную смазочную систему, в которой масло к трущимся поверхностям одних деталей подается под давлением от насоса, а к другим -путем разбрызгивания и самотеком.

Под давлением смазываются наиболее нагруженные детали; коренные и шатунные шейки коленчатого вала, коренные шейки распределительного вала, подшипники коромысел, поршневые пальцы.

Разбрызгиванием смазываются такие детали, как клапанный механизм, зубчатые колеса газораспределения, «зеркало» цилиндров.

Самотеком смазываются штанги, толкатели, кулачки распределительного вала и др.

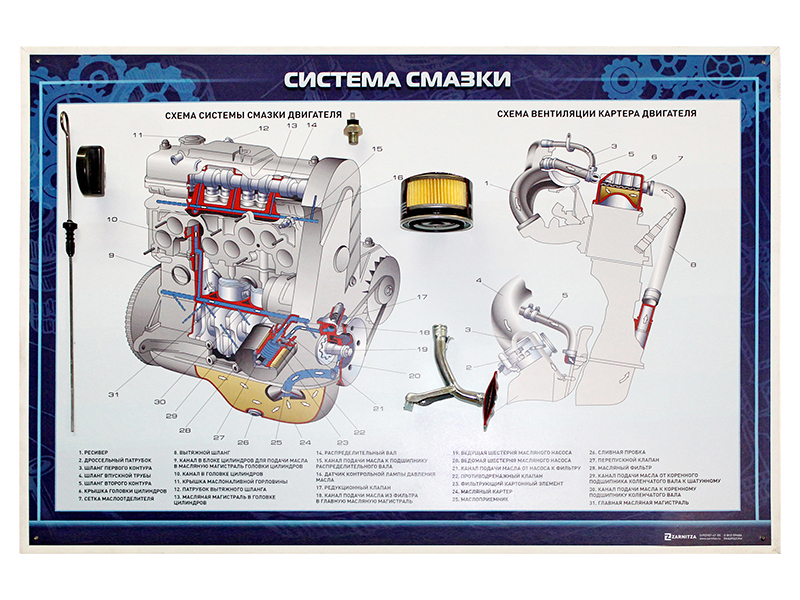

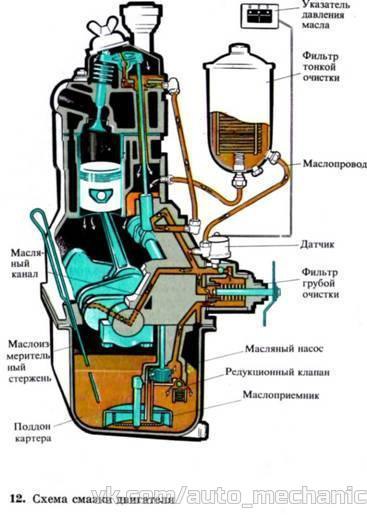

Система смазки включает в себя масляный насос, резервуар для масла (поддон картера), маслоприемник с сетчатым фильтром первичной очистки масла, масляные фильтры, масляные каналы и маслопроводы, масляный радиатор, редукционный и перепускные клапаны, масло заливную горловину с крышкой, приборы контроля уровня и давления масла, приборы вентиляции картера.

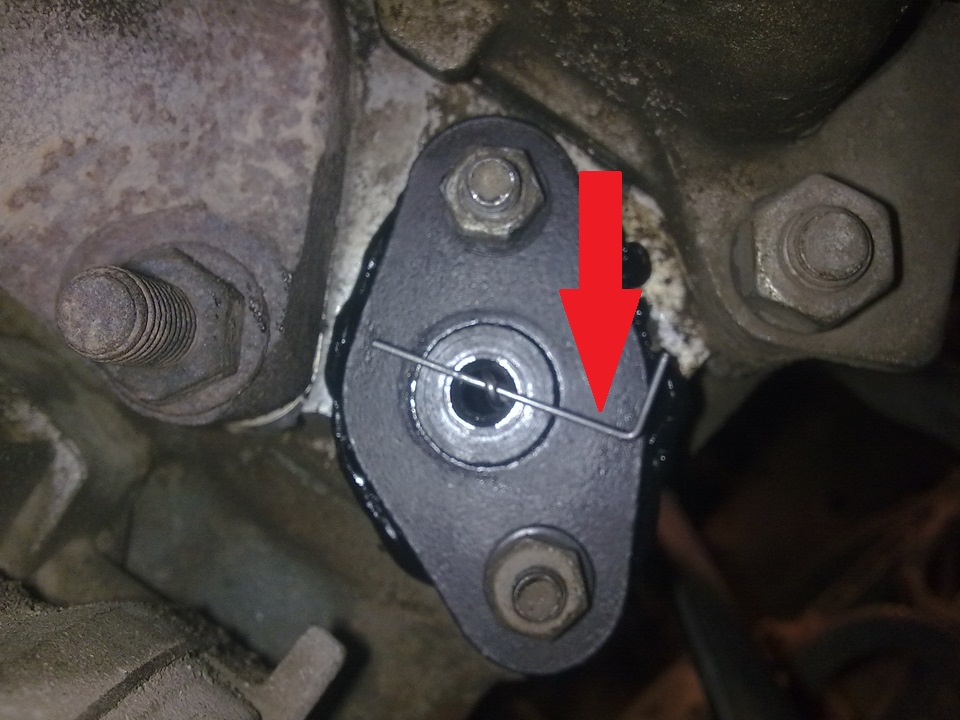

Редукционный клапан

Редукционный клапан предохраняет систему масло подачи от чрезмерных давлений, возникающих при пуске холодного двигателя, когда вязкость масла велика. Редукционный клапан находится в канале, соединяющем полости нагнетания и всасывания.

При работе двигателя масло засасывается из поддона картера насосом через маслоприемник и подается в фильтр. Фильтр, через который проходит все масло, поступающее в главную магистраль, называется последовательно включенным или полно поточным. Если проходит только часть масла (10—15 %), фильтр называется не полно поточным.

Из фильтра масло поступает в масляную магистраль, выполненную и виде продольного канала в картере двигателя. Максимальное давление масла, создаваемое насосом, ограничивается редукционным клапаном. Из главной магистрали масло пол давлением по каналам поступает к коренным подшипникам коленчатого вала, подшипникам распределительного вала и в полую ось коромысел. От коренных полтинников по каналам и шейках и шеках масло поступает к шатунным подшипникам коленчатого вала.

Вытекающее через зазоры в подшипниках коромысел масло разбрызгивается движущимися деталями, стекая по штангам, смазывает их наконечники, толкатели и кулачки распределительного вала.

В картере масло в виде тумана оседает на стенки цилиндров. У некоторых двигателей ь нижней головке шатуна имеется отверстие, через которое при его совпадении с каналом в шатунной шейке масло выбрасывается в наиболее нагруженную часть стенки цилиндра.

Давление масла контролируется электрическим манометром, датчик которого установлен в главной масляной магистрали, а указатели — на щитке приборов. Давление масла в карбюраторных двигателях 0,05 — 0,4 МПа, в дизелях 0,1 — 0,6 МПа.

Для охлаждения масла некоторые двигатели снабжены радиатором. Охлажденное масло сливается в поддон картера.

|

Устройство масляного фильтра

|

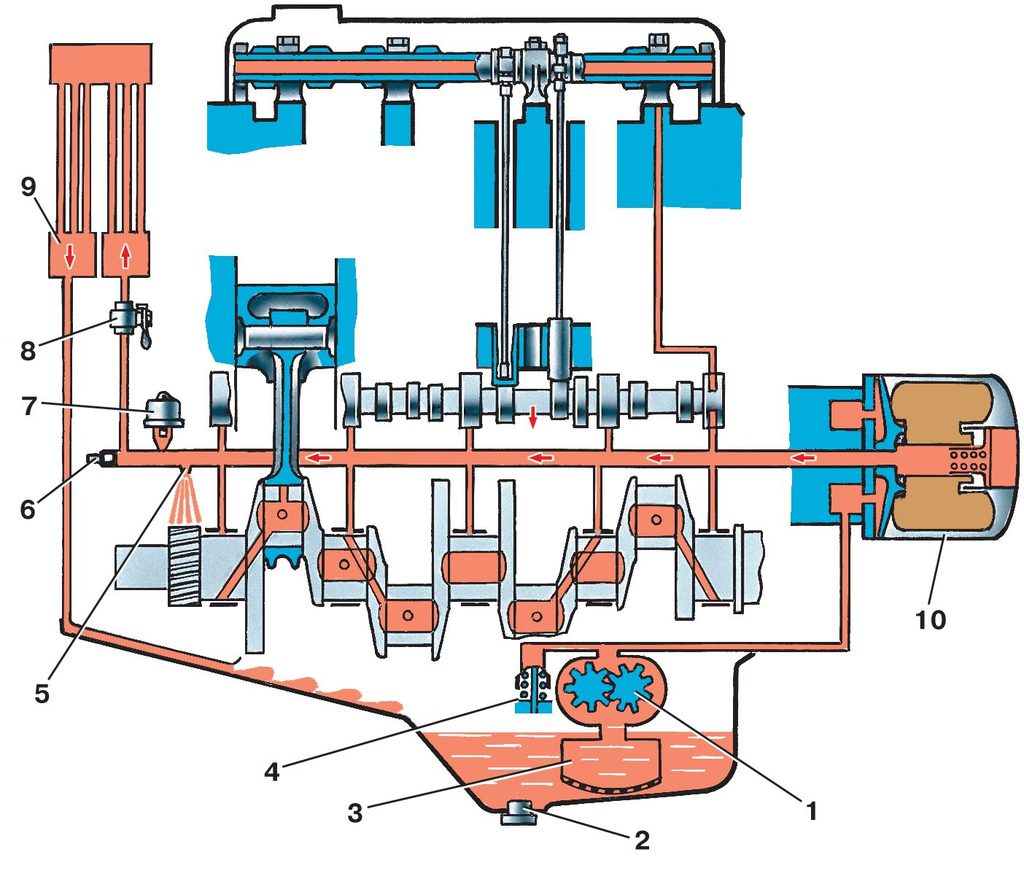

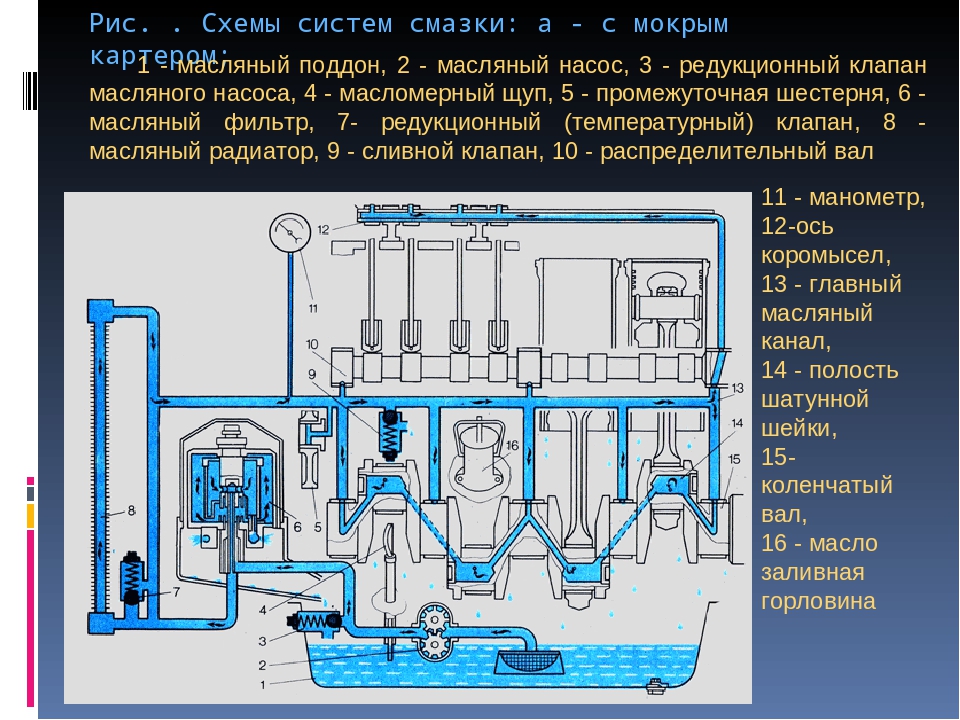

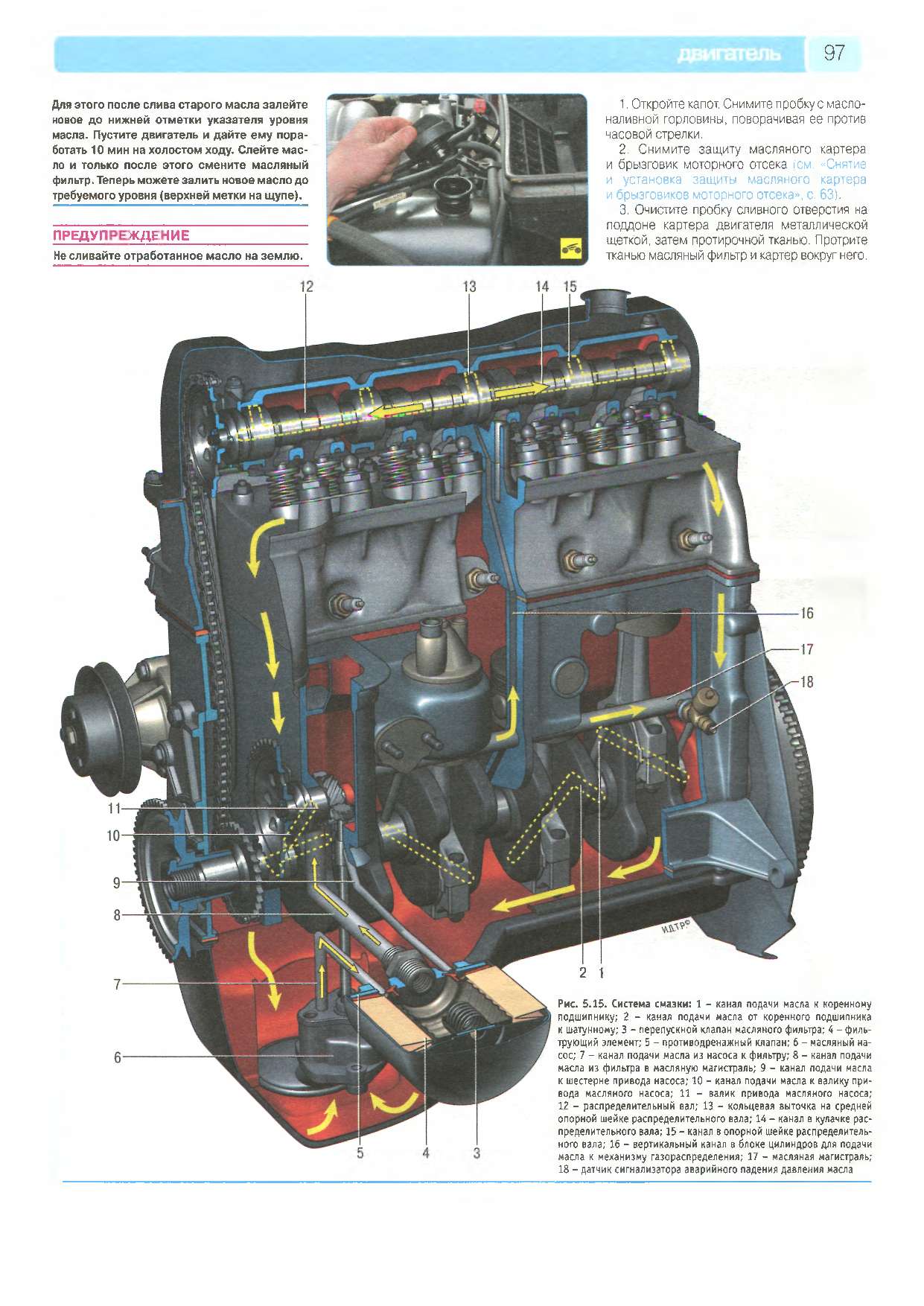

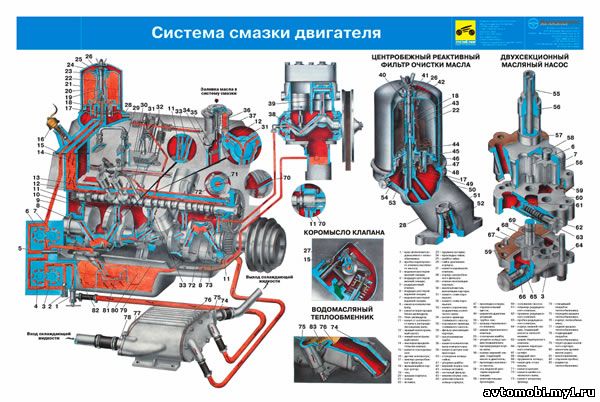

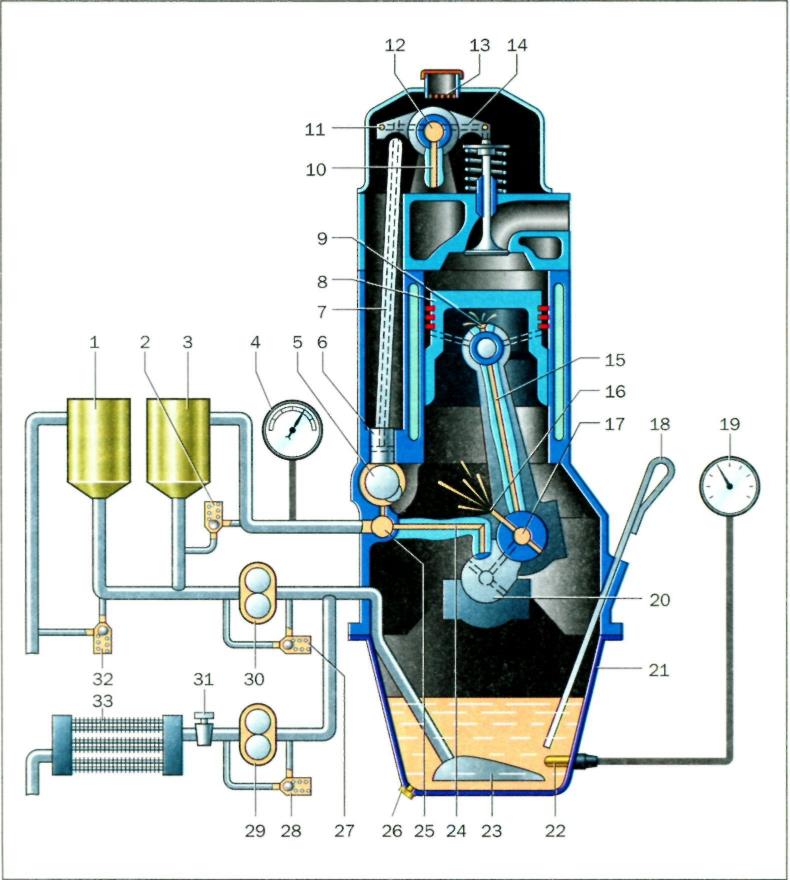

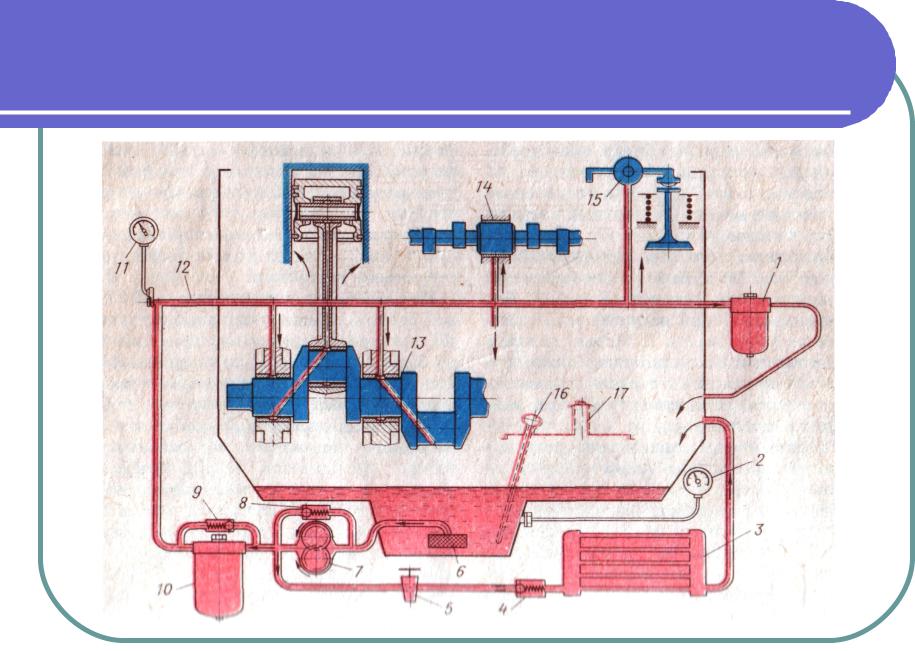

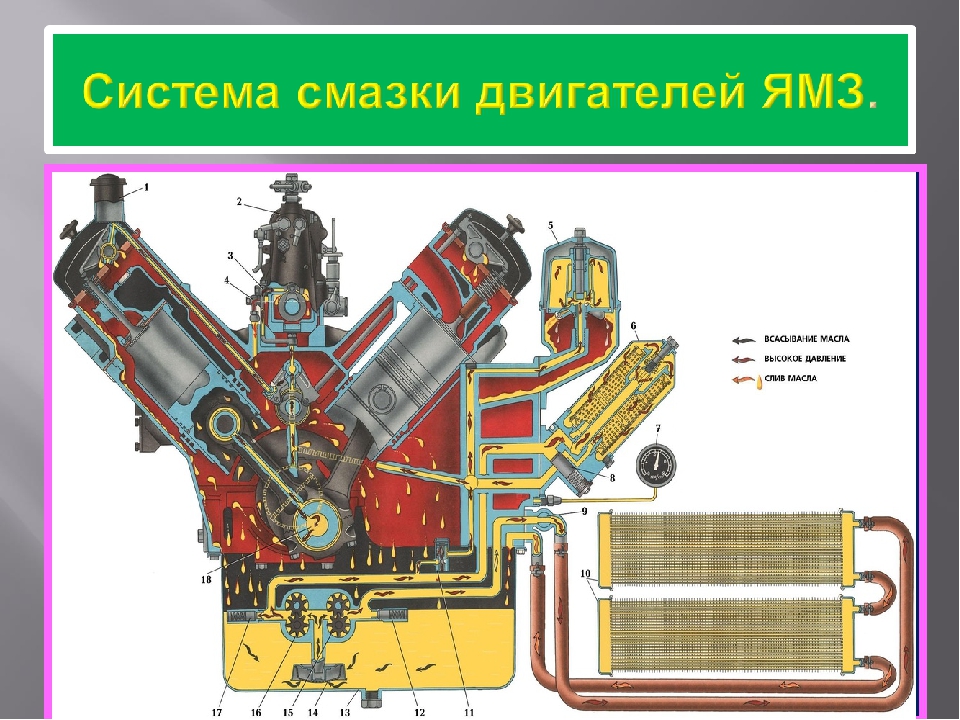

Назначение и устройство системы смазки: 1 и 18 — пробки маслосливных отверстий; 2- маслоприемник; 3 — масляный насос; 4 — редукционный клапан; 5 — коленчатый вал; 6 – масляная магистраль, 7 — распределительный вал, 8 – масляный радиатор; 9 — крышка масло заливной горловины, 10 — коромысло; 11 – крышка головки блока цилиндров; 12 — головка блока цилиндров; 13 — клапан; 14 — штанга; 15 — толкатель; 16 — датчик указатель давления масла; 17 — масляный фильтр; 19 — датчик лампы аварийного снижения давления масла; 20 — ограничительный клапан; 21 — кран масляного радиатора; 22 — поддон; 23 — отверстие в шатуне; 24 и 25 — масляные каналы в головке и блоке цилиндров, 26 – указатель уровня масла (щуп), 27 — винтовая канавка; 28 и 32 — каналы для стока масла; 29 — пробка; 30 — капал и коленчатом валу; 31 — грязеуловитель; 33- трубка для смазывания зубчатых колес; 34 — канавки на шейке распределительного вала; 35 — зубчатое колесо распределительного вала; 36 — зубчатое колесо коленчатого вала.

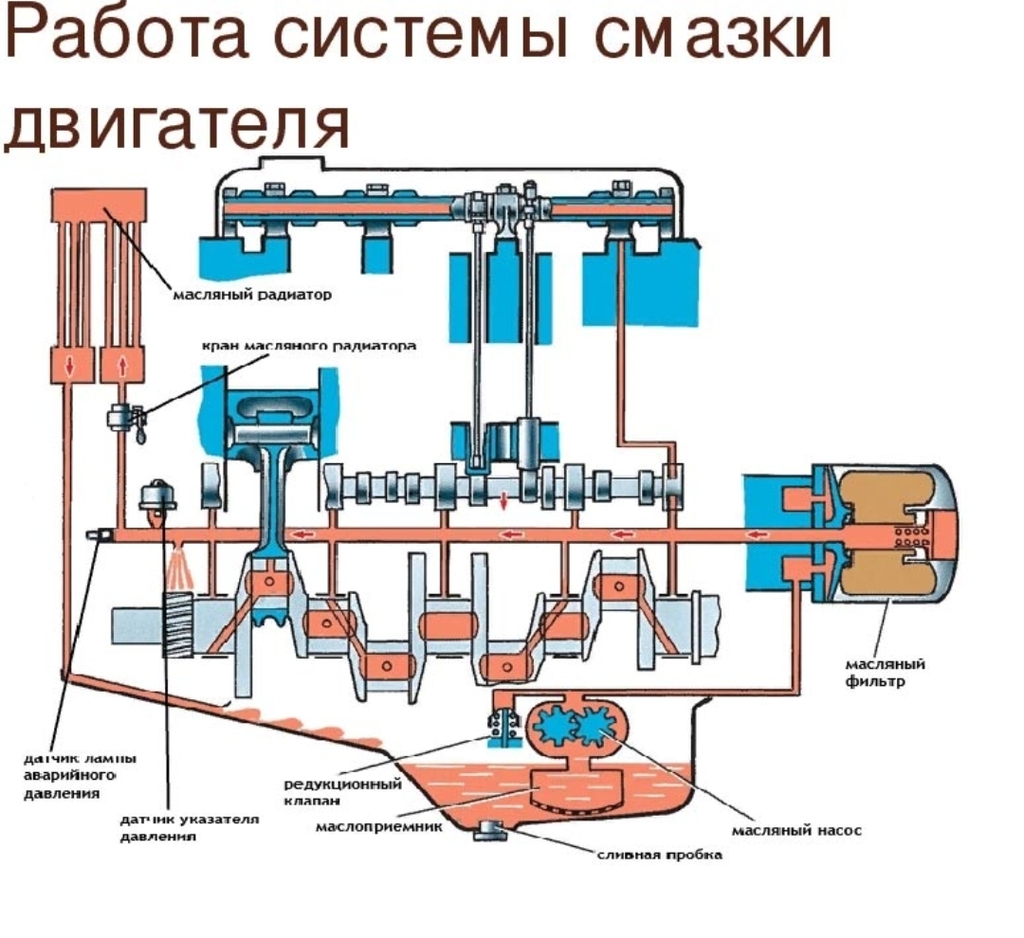

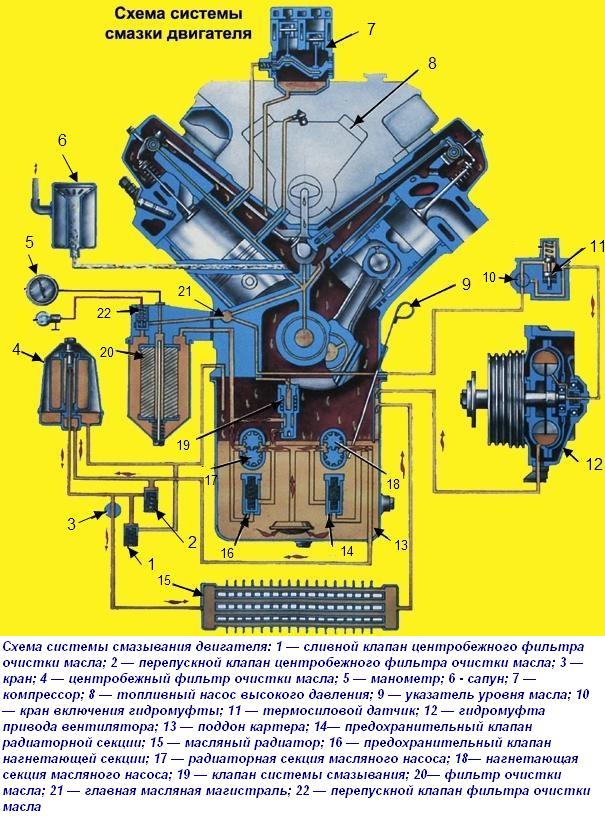

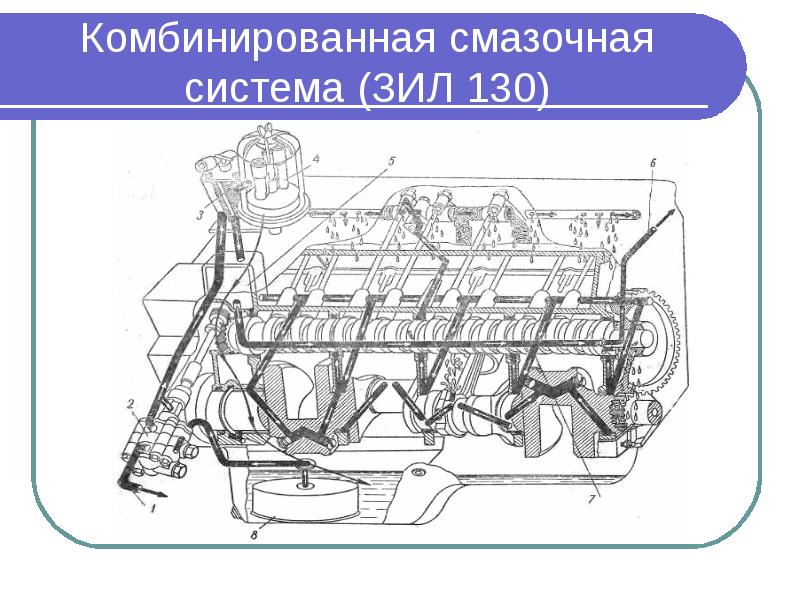

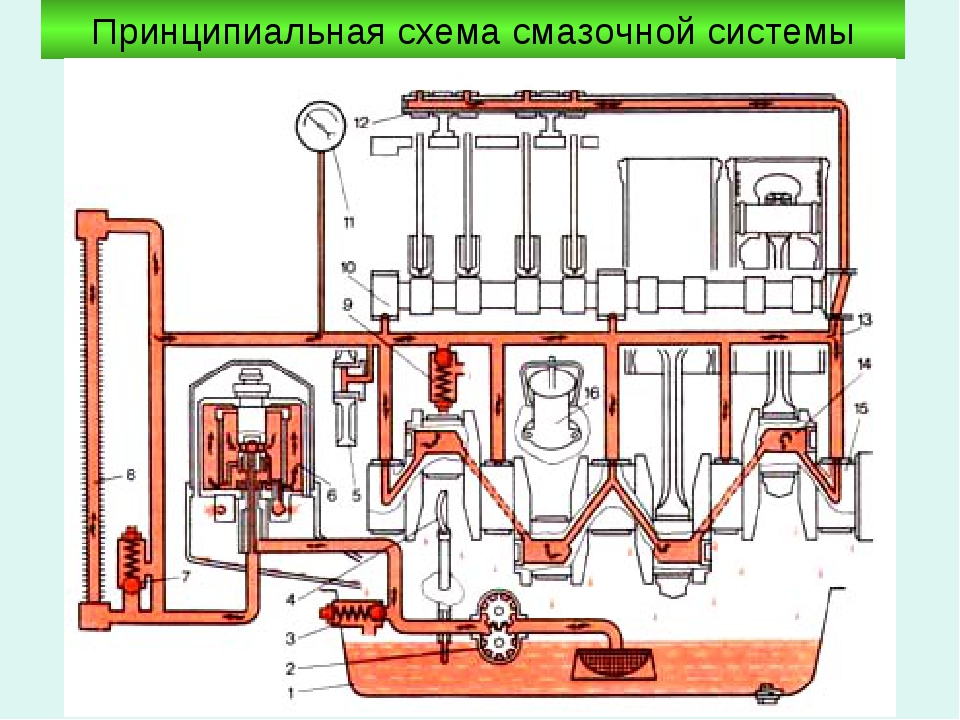

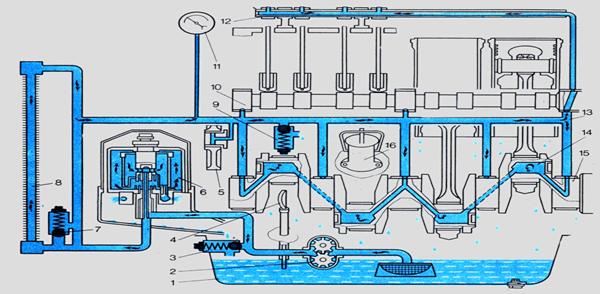

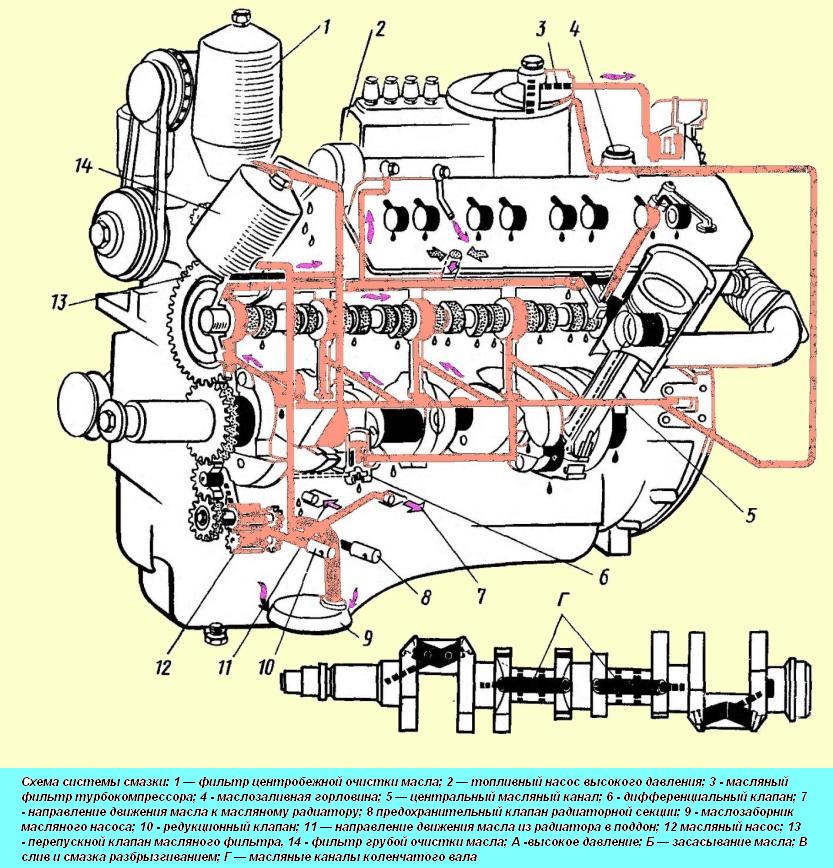

Система смазки: 1 — масляный радиатор; 2 — кран масляного радиатора; 3 -предохранительный клапан; 4 — ось коромысел; 5 — стойка оси коромысел; 6 — канал в головке блока цилиндров; 7 – масляный канал в блоке цилиндров; 8 — центрифуга; 9 — штанга; 10 — толкатель; 11 — главная масляная магистраль; 12 – отверстие в корпусе распределителя; 13 — полость; 14 — маслопровод к центрифуге; 15 и 16 — верхняя и нижняя секции масляного насоса; 17 и 18 — маслоприемник; 19 — поддон; 20 — маслопровод для слива масла из радиатора, 21 — редукционные клапаны, 22 — вторая шейка распределительного нала; 23 — четвертая шейка распределительного вала.

Автоматическая система смазки: однолинейная инжекторная или последовательная?

Системы автоматической смазки предназначены для централизованного смазывания нескольких точек. Существует несколько конфигураций систем смазки: однолинейная инжекторная, последовательная, с двумя линиями или несколькими линиями.

Централизованные системы автоматической смазки смазывают несколько точек и имеют значительные преимущества по сравнению с традиционными системами смазки , такими как смазочный пистолет. Существует несколько конфигураций систем смазки: однолинейная инжекторная, последовательная, с двумя линиями или несколькими линиями. Каждая система имеет свои преимущества и недостатки, и, соответственно, свои области применения. Компания Graco специализируется на разработке и производстве однолинейных инжекторных и последовательных систем смазки.

Однолинейная инжекторная система

Однолинейная инжекторная система смазки — это самая простая система автоматической смазки Смазочный насос нагнетает давление в главной линии подачи и наполняет несколько отдельных поршневых дозаторов или инжекторов смазки. Каждый инжектор обслуживает одну точку смазки и может быть легко отрегулирован для подачи точного объема смазочного материала, рассчитанного с высокой степенью точности.

Инжекторы смазки работают независимо друг от друга. Преимуществом этой системы является то, что сбой отдельного инжектора смазки или заблокированная линия подачи не мешают работе остальной системы.

Установка и мониторинг однолинейной инжекторной системы смазывания

В случае использования однолинейной инжекторной системы закупоренная точка смазки не может быть легко выявлена на уровне системы. Для того чтобы отслеживать производительности инжекторов смазки электронными/автоматическими способами, каждому инжектору требуется датчик, подключенный к ПЛК, поэтому мониторинг точки смазки невозможен на экономическом уровне

Однолинейная инжекторная система смазки проста в установке, обслуживании и модификации. Длина линий подачи может составлять до 50 метров или даже больше. Система позволяет перекачивать вязкие смазочные материалы — но при этом необходимо учитывать время, необходимое для повышения и снятия давления.

Разработка, настройка и расширение однолинейной инжекторной системы смазки

Разработка системы и подготовка сметы обычно гораздо проще для однолинейной инжекторной системы смазки Разработчик системы смазывания должен просто подсчитать и сгруппировать точки смазки на машине, чтобы получить общее количество нужных инжекторов.

Кроме того, с помощью однолинейной инжекторной системы можно проще увеличивать или уменьшать объем подаваемого смазочного материала. Для этого нужно просто закрутить/открутить регулировочную гайку на измерительной камере. Кроме того, однолинейную инжекторную систему смазывания гораздо проще расширить. Если смазочный насос способен подавать дополнительный объем, можно просто добавить дополнительные инжекторы. В случае с последовательными системами это не так просто.

Централизованная система смазки погрузчика

Установка автоматической системы смазки Ciaponi на погрузчик

Наша компания является официальным дистрибьютором итальянского бренда Ciaponi.

Мы поставляем, устанавливаем и обслуживаем централизованные системы смазки для спецтехники различного назначения.

Предлагаем Вашему вниманию, выполненный специалистами «ГЕСЕМ» монтаж комплекса автоматической подачи смазочного материала к узлам погрузчика Liebherr L538

Ход работы:

- Произведена оценка интенсивности эксплуатации техники, уровня нагрева и расход смазки в шарнирных соединениях стрелы

- Согласно анализу, был выбран насос Ciaponi, распределители и управляющая автоматика

- Монтаж производился в соответствии с высоким уровнем подготовки наших сервисных инженеров

Достигнутый эффект:

Установка централизованной системы смазки позволила автоматизировать процесс подачи масла к узлам сочленений элементов стрелы погрузчика. Оператору необходимо контролировать объем масла в дополнительном баке, а все остальные мероприятия по его распределению выполняет автоматика.

Циклы подачи смазочного вещества настраиваются согласно интенсивности эксплуатации техники.

При этом, значительно повышается надежность, так как технология минимизирует риски и фактор человеческой ошибки.

Экономические предпосылки к внедрению системы централизованной смазки

Приобретение и эксплуатация крупногабаритной специализированной техники это достаточно затратный и ответственный процесс. Само собой, области, где данные вложения производятся, имеют мощную капитализацию. Но при этом, существуют подходы к организации производственной деятельности, которые позволяют в разы увеличить эффективность вложений.Такой подход заключается в уменьшении времени простоя техники и в качественном, быстром ее обслуживании. Без второй составляющей, активная эксплуатация приведет к выходу из строя даже самого совершенного и надежного механизма, особенно в условиях запредельных нагрузок.

Техническое обслуживание по своей сути сводится к простым действиям, но и в данном аспекте существуют пути повышения качества и эффективности производимых работ. А именно установка централизованной системы смазки.

А именно установка централизованной системы смазки.

«Ручной» контроль уровня трения и нагрева узла требует время, внимательности и компетенций. В условиях сжатых сроков и установленного плана производственной выработки, случаются ошибки. А цена ошибки может сложиться в круглую сумму, с учетом простоя и закупки запчастей.

Поэтому автоматизированная подача масла к рабочим узлам, является верным решением.

Вкладывая средства в модернизацию оборудования, заказчик повышает производительность и понижает риск возникновения незапланированных издержек.

Фотоотчет о проделанной работе размещен в разделе выше. Мы с радостью ответим на Ваши вопросы.

Наши специалисты оценят параметры спецтехники и предложат индивидуальный проект по централизованной смазке.

Контракт-Сыктывкар — Промышленные системы смазки

Возможность точной регулировки расхода смазки обеспечивает существенное снижение затрат и значительно более высокий уровень экологической безопасности по сравнению с менее точными традиционными технологиями смазывания.

Cистемы смазки SKF Muurame

Промышленные системы смазки SKF Muurame были разработаны в целях обеспечения бесперебойной работы производственного оборудования и предотвращения остановов в результате отказов машин. В основном они используются в целлюлозно-бумажной, деревообрабатывающей, металлургической, горнодобывающей и других отраслях тяжелой промышленности. Конструкция данных систем позволяет использовать их как для смазывания отдельных машин, так и всего комплекса оборудования отдельных участков производства.

SKF Safegrease 2

SKF Safegrease 2 (SG2) — двухмагистральная централизованная система смазки для оборудования целлюлозно-бумажной и других отраслей тяжелой промышленности. Данная система может использоваться как при наличии небольшого количества точек смазывания, так и в масштабе всего предприятия (комплексное решение Mill Wide).

Подача точного количества смазки позволяет предотвратить неисправности и остановы, возникающие в результате неправильного или недостаточного смазывания. При этом увеличивается ресурс производственно-технологического оборудования, снижается энергопотребление и расход смазки. Автоматизация процесса смазывания позволяет достичь оптимального смазывания и максимального уровня экологической безопасности. Устранение необходимости ручного смазывания позволяет снизить затраты, повысить уровень безопасности на рабочем месте и значительно увеличить надежность процесса смазывания.

При этом увеличивается ресурс производственно-технологического оборудования, снижается энергопотребление и расход смазки. Автоматизация процесса смазывания позволяет достичь оптимального смазывания и максимального уровня экологической безопасности. Устранение необходимости ручного смазывания позволяет снизить затраты, повысить уровень безопасности на рабочем месте и значительно увеличить надежность процесса смазывания.

Система SKF Safegrease 2 снабжена регулируемыми двухмагистральными дозаторами смазки, а также может поставляться в комплекте с распылительными насадками. Дозаторы имеют визуальный индикатор работы, а также возможна установка электронного индикатора с выводом сигнала в блок управления. Контроль и мониторинг работы системы осуществляется с помощью интегрированного блока управления или отдельного центра управления, обеспечивающего возможность мониторинга процесса работы системы или нескольких систем смазки из одного места, мониторинга с помощью SMS-сообщений или в реальном времени с помощью программы Online PC.

SKF Multilube

Централизованная система смазки SKF Multilube — это революционное и высокоэффективное решение для смазывания отдельных машин и оборудования. Она легка в установке и эксплуатации, имеет компактный насосный модуль, что обеспечивает функциональность ее примененеия на специфическом оборудовании даже при использовании на открытом воздухе. Высококачественная, надежная централизованная система смазки Multilube предотвращает выходы из строя подшипников и повышает эксплуатационные характеристики машин и оборудования. Централизованное смазывание позволяет достичь оптимальных результатов при минимальных затратах энергии и минимальном расходе смазки.

Multilube может использоваться как для одномагистральных, так и двухмагистральных систем смазывания, а также в системах с последовательными питателями. Данная система пригодна для следующих типов смазочных материалов: пластичные смазки классов NLGI 000-NLGI 2, а также масла. Контроль и мониторинг работы системы осуществляется с помощью интегрированного блока управления или отдельного центра управления, обеспечивающего возможность мониторинга с помощью SMS-сообщений. Кроме того, при использовании отдельного многоканального центра управления, возможно осуществлять контроль в реальном времени с помощью программы Online PC, а также управление сразу несколькими насосными модулями Multilube.

Кроме того, при использовании отдельного многоканального центра управления, возможно осуществлять контроль в реальном времени с помощью программы Online PC, а также управление сразу несколькими насосными модулями Multilube.

SKF Flowline

Циркуляционные системы применяются там, где помимо непосредственного смазывания работающих узлов и механизмов необходимо дополнительное охлаждение. Такие системы должны обладать способностью подавать нужное количество высококачественного масла в каждую точку смазывания. Кроме того, работать в условиях высоких температур и обладать способностью очищать масло от абразивных частиц, продуктов окисления, воды и пузырьков воздуха.

В традиционных системах в активной циркуляции участвует менее половины общего объема масла, а фактическое время отстоя масла не превышает 10 минут. Отсутствие научного анализа технических характеристик масляных резервуаров привело к тому, что в циркуляционных системах по-прежнему используются большеразмерные масляные резервуары с малоэффективными системами обезвоживания и удаления воздуха.

Система SKF Flowline лишена всех этих недостатков. Главная инновация системы Flowline состоит в изменении формы самого масляного резервуара. Кроме того, комплексное рассмотрение существующих проблем позволило инженерам SKF выявить возможности их решения на уровне всей системы в целом.

SKF Safeflow

Расходомеры SKF Safeflow предназначены для контроля расхода масла, в циркуляционных системах смазки технологического оборудования.

Они могут быть откалиброваны под фактическую температуру и вязкость масла, имеют легкую систему визуальной индикации и могут быть легко оборудованы системой аварийной сигнализации. Расходомеры могут быть сгруппированы в единые блоки (до 10 штук), что позволяет уменьшить длину маслопроводов и упростить монтаж и контроль.

Прочный корпус из алюминия. Расходомерная трубка изготовлена из стекла и не подвержена воздействию высоких температур, минеральных и синтетических масел.

Cистемы смазки SKF Vogel

Централизованные системы смазки используются для подачи смазочного материала из единого источника к отдельным точкам трения в узлах и механизмах машины или станка. При этом уменьшается износ оборудования, а в некоторых случаях смазочный материал способствует охлаждению поверхностей трения.

При этом уменьшается износ оборудования, а в некоторых случаях смазочный материал способствует охлаждению поверхностей трения.

Централизованные системы смазки SKF VOGEL практически не требуют техобслуживания. Техобслуживание ограничивается заменой масла в резервуаре, а также контрольными осмотрами точек смазывания, которые проводятся время от времени. Централизованные системы смазки подразделяются на системы проточного смазывания и циркуляционные системы. Системы смазки минимальным количеством (MQL) в основном используются в современных производственных процессах.

Одномагистральные системы смазки SKF Vogel класса NLGI 000, 00

Области применения

Обрабатывающие станки, печатные машины, ткацкие станки, упаковочные машины и многое другое.

Принцип действия

Одномагистральные (проточные) системы централизованной смазки разработаны для подачи в точки смазывания машины относительно небольшого количества смазочного материала. Они работают периодически, т. е. включаются через определенные интервалы времени. Одномагистральные системы могут быть рассчитаны на использование жидкой или пластичной смазки (класса NLGI 000, 00). Автоматические системы могут управляться по времени или нагрузке. Сменные дозирующие ниппели на распределителях делают возможным подавать нужное количество смазки при каждом ходе или рабочем цикле насоса. Диапазон дозирования составляет 0,01-1,5 см3 на один импульс подачи смазки и одну точку смазывания.

Они работают периодически, т. е. включаются через определенные интервалы времени. Одномагистральные системы могут быть рассчитаны на использование жидкой или пластичной смазки (класса NLGI 000, 00). Автоматические системы могут управляться по времени или нагрузке. Сменные дозирующие ниппели на распределителях делают возможным подавать нужное количество смазки при каждом ходе или рабочем цикле насоса. Диапазон дозирования составляет 0,01-1,5 см3 на один импульс подачи смазки и одну точку смазывания.

Компоненты

- Насосный агрегат (поршневой или шестеренчатый насос).

- Поршневые питатели.

- Дозаторы.

- Блок управления и контроля (в зависимости от конфигурации системы).

Двухмагистральные системы смазки SKF Vogel до класса NLGI 3

Области применения

Двухмагистральные системы предпочтительнее использовать для смазывания машин и оборудования с большим числом точек смазки, длинными трубопроводами и тяжелыми условиями эксплуатации. Это коксохимические и сталелитейные заводы, установки непрерывного литья, прокатные станы горячего и холодного проката, обрабатывающие линии, карьеры для добычи угля, угольные электростанции, цементные заводы, палубные краны и т. д.

Это коксохимические и сталелитейные заводы, установки непрерывного литья, прокатные станы горячего и холодного проката, обрабатывающие линии, карьеры для добычи угля, угольные электростанции, цементные заводы, палубные краны и т. д.

Принцип действия

Системы централизованной смазки имеют две магистрали, в которых попеременно создается и/или сбрасывается давление. Они созданы для использования с жидкой смазкой по стандарту ISO VG, с эксплуатационной вязкостью более 50 мм2/с, а также с пластичной смазкой до класса NLGI 3. Двухмагистральные системы обычно разрабатываются как проточные системы смазки периодического действия.

Компоненты

Двухмагистральные системы состоят в основном из насоса с резервуаром, клапана-распределителя, блока управления, двухмагистральных питателей, двух главных линий, а также соответствующих линий подачи смазки к точкам смазывания и фитингов.

Последовательные системы смазки SKF Vogel до класса NLGI 2

Области применения

Печатные машины, установки для розлива напитков, строительная техника, деревообрабатывающие станки, прессы, ветроэнергетические установки и многое другое.

Принцип действия

Эти системы подают жидкую или пластичную смазку до класса NLGI 2 в периодическом режиме, с централизованным контролем или без него. Смазочный материал, подаваемый насосом, поступает в точки смазывания после распределителя последовательного действия. В каждую точку поступает заданное количество смазочного материала. Смазочный материал последовательно подается к точкам смазывания посредством перемещения поршней в распределителях. Количество смазочного материала определяется диаметром и ходом поршня распределителя, с обеих сторон распределителя.

Компоненты

Последовательная система состоит главным образом из насоса, дозаторов и системы управления. В этих системах применяются поршневые насосы с пневматическим или ручным, либо электрическим приводом.

Циркуляционные системы смазывания SKF Vogel

Области применения

Прессы, бумагоделательные машины, печатные машины и многое другое.

Принцип действия

Непрерывный поток масла, создаваемый насосом и затем распределяемый, требуется для машин и установок, которые потребляют большое количество масла для смазывания и охлаждения. Заданное количество масла подается в точки смазывания при помощи ограничителей расхода, регуляторов расхода, расходомеров и/или распределителей последовательного действия.

Компоненты

Винтовые или шестеренчатые насосы, ограничители расхода, регуляторы расхода, расходомеры и дозаторы последовательного действия.

Многомагистральные циркуляционные системы смазывания SKF Vogel

Области применения

Направляющие на станинах станков.

Принцип действия

Многоконтурный насос, имеющий ряд выходных каналов, обеспечивает постоянную подачу масла в смазочные пазы на салазках для подачи заготовки. Вытекающее масло образует очень тонкую пленку, обеспечивая этим разделение поверхностей трения. Салазки для заготовки приподняты всего на несколько микрометров и буквально «плывут» по станине станка. Подбирая размеры смазочных пазов, можно поддерживать давление в пазах в нужных пределах. Используется масло со средней вязкостью, кроме некоторых специальных областей применения. В том случае, если в опорных узлах имеются сильные колебания давления, можно использовать пропорциональный клапан-регулятор давления для подстройки величины давления на впуске к соответствующему давлению такого паза.

Салазки для заготовки приподняты всего на несколько микрометров и буквально «плывут» по станине станка. Подбирая размеры смазочных пазов, можно поддерживать давление в пазах в нужных пределах. Используется масло со средней вязкостью, кроме некоторых специальных областей применения. В том случае, если в опорных узлах имеются сильные колебания давления, можно использовать пропорциональный клапан-регулятор давления для подстройки величины давления на впуске к соответствующему давлению такого паза.

Компоненты

Многоконтурные шестеренчатые или героторные насосы, предохранительные клапаны, распределители, магистрали и маслопроводы.

Система смазки цепей SKF Vogel

Области применения

Приводные цепи и конвейерные цепи, используемые в: автомобильной промышленности — окрасочные линии, сушильные печи, установки для отделки поверхностей и сборки, конвейерные системы; пищевой промышленности — стерилизационные системы, печи, бойни, сушилки; строительной промышленности, деревообрабатывающей промышленности и др.

Принцип действия

При смазывании цепи масло подается снаружи (системы UC), пластичная смазка выдавливается в оси звеньев цепи при помощи системы подачи (системы GVP) или аэрозоль разбрызгивается в точку смазывания (Vectolub). Блок управления системы смазки определяет точное положение смазочного устройства даже во время движения цепи.

Системы UC. Электромагнитный насос подает масло в сопла. Они распыляют точно заданные количества масла (20, 40 или 60 мм3) строго в точки смазывания.

Системы GVP. Инжекционная головка с питанием от насоса кратковременно входит в контакт с проходящей цепью. Пластичная смазка (от 0,35 до 1 см3) подается непосредственно в ось звена через смазочный ниппель. При использовании систем GVP в распоряжении имеется программа VISIOLUB® для электронного управления процессом и диагностики.

Vectolub. Отмеренная доза смазочного вещества подается потоком сжатого воздуха в распыляющее сопло. Таким образом, формируются микрокапли, достигающие точки смазывания без формирования тумана.

Системы смазки масло+воздух (OLA) SKF Vogel

Области применения

Высокоскоростные шпиндели для инструмента, салазки станин, линейные направляющие.

Принцип действия

Поток воздуха в узкой трубке переносит тонкий слой масляной пленки в точки смазывания. Транспортирующий воздух уходит от опоры почти свободным от масла. Поток сжатого воздуха, выходящий через уплотнения точки смазывания, создает дополнительную защиту против попадания загрязнений. В результате, системы масло+воздух подходят для применения на салазках станин или линейных направляющих, когда высока вероятность попадания загрязнений.

Компоненты

Компактный агрегат с шестеренчатым насосом, устройство дозирования масла и воздуха со встроенными поршневыми питателями, клапан-регулятор давления воздуха, манометр, реле минимального давления воздуха, комплект клапанов, реле давления масла, поплавковое реле уровня, блок управления, датчик расхода масла. Узлы могут приобретаться в виде агрегата (тип OLA) или по отдельности. Приобретение отдельных узлов рекомендуется в тех случаях, когда из-за отсутствия места весь агрегат невозможно смонтировать на станке.

Узлы могут приобретаться в виде агрегата (тип OLA) или по отдельности. Приобретение отдельных узлов рекомендуется в тех случаях, когда из-за отсутствия места весь агрегат невозможно смонтировать на станке.

Подача масла сжатым воздухом SKF Vogel

Области применения

Пневматические инструменты, цилиндры и системы, режущий инструмент, сварочные электроды, устройства подачи, подшипники качения. К возможным областям применения относятся: точечная или щеточная смазка, подача масла воздухом (монтажный инструмент), смазка мелких частей (содействие сборочным работам), смазка цепей.

Принцип действия

Масло добавляется в сжатый воздух для увеличения срока службы и эксплуатационной надежности пневматического оборудования. Инжекционные масленки и микронасосы дозируют и подают смазку. Инжекционные системы впрыска работают при достаточном давлении сжатого воздуха. Процесс образования масляновоздушной смеси осуществляется при помощи распыления масла в смесительных клапанах, либо непосредственным впрыскиванием масла через смесительные головки.

Компоненты

Инжекционная система впрыска, масляный резервуар. При использовании только для нескольких точек смазывания можно объединять инжекционную систему впрыска с резервуаром, сделанным из прозрачной пластмассы.

Система смазывания SKF Vogel минимальным количеством (MQL) с внутренней подачей смазки LubriLean

Области применения

Фрезерование, прокат, обработка торцовоцилиндрической фрезой и фасонным резцом, торцовое фрезерование, высокоскоростное резание, зубофрезерование, сверление, растачивание, нарезание резьбы, распиливание циркулярной и ленточной пилой, профилирование и протяжка.

Принцип действия

В случае использования системы минимальным количеством с внутренней подачей смазки, аэрозоль образуется в резервуаре и подается через вращающийся шпиндель на инструмент. Если настройка выполнена правильно, поступающее масло используется полностью, не оставляя отложений. Применение систем минимальной смазки является очевидной альтернативой мокрой механической обработке и идеальным дополнением для сухой обработки. Вместо традиционных СОЖ (эмульсий, растворов).

Вместо традиционных СОЖ (эмульсий, растворов).

Система LubriLean DigitalSuper

Современные обрабатывающие центры с большим числом различных инструментов требуют индивидуального регулирования количества аэрозоля управляющими микропрограммами станков. Такая возможность управления предоставляется данной системой.

Система LubriLean Vario

Требуемое качество аэрозоля устанавливается при помощи регулировки давления воздуха и количества смазочного материала.

Система смазывания SKF Vogel минимальным количеством (MQL) с внешней подачей смазки LubriLean, Vectolub

Области применения

Режущие и профилировочные инструменты.

Принцип действия

В данной системе смазочное вещество и воздух подаются в рабочую зону между инструментом и обрабатываемой деталью через распыляющие сопла, которые являются частью системы смазки. Система настраивается в зависимости от режимов резания. Заданное количество смазочного вещества распыляется в соплах. При этом создаются микрокапли масла, которые переносятся в точки смазывания без формирования масляного тумана. Благодаря малому размеру этих микрокапель создается сплошная масляная пленка. Эта система настраивается под заданный инструмент, и геометрия детали не может быть изменена. Данная система идеально подходит для серийного производства.

При этом создаются микрокапли масла, которые переносятся в точки смазывания без формирования масляного тумана. Благодаря малому размеру этих микрокапель создается сплошная масляная пленка. Эта система настраивается под заданный инструмент, и геометрия детали не может быть изменена. Данная система идеально подходит для серийного производства.

Система LubriLean Smart и Basic

Сжатый воздух, подаваемый в систему, создает давление в масляном резервуаре. В результате этого масло поступает в разбрызгивающее сопло по системе каналов и трубок.

Система Vectolub

Объемный микронасос с пневмоприводом подает смазочное вещество через внутренние капилляры коаксиальной трубки к разбрызгивающему соплу.

Системы смазки

SKF предлагает все типы систем смазки: от одноточечных лубрикаторов до сложных, полностью автоматических и централизованных систем смазки и циркуляции масла. Продукты SKF для подачи смазки используются во всех промышленных и транспортных системах, например, в горнодобывающей промышленности, на железнодорожном транспорте, в станках, в целлюлозно-бумажной промышленности, в оборудовании ветровой энергетики и морском оборудовании.

Преимущества точной, регулярной, дозированной смазки, как части полностью управляемой программы технического обслуживания, невозможно переоценить. Около тридцати процентов преждевременных отказов механического оборудования приходится на плохое или неэффективное смазывание. Автоматизация этого процесса обеспечивает пополнение смазки с точными интервалами во всех точках, где это требуется, и с точным дозированием. Минимальное, но адекватное количество смазки может привести к значительному снижению расходов, и предлагает значительные экологические преимущества по сравнению с менее точными традиционными способами.

SKF Lubrication Systems теперь включает бывшие компании Vogel и Safematic и может предложить клиентам все их знания в области решений для смазывания.

Вы можете найти информацию о продуктах и системах подачи смазки SKF ниже Предложения по продуктам технического обслуживания и Системы смазки на вебсайте http://www.skf.com/ru/index.html

Одноточечный автоматический лубрикатор

Преимущества централизованной системы смазки

Одноточечный автоматический лубрикатор

SKF SYSTEM 24 – это одноточечный автоматический лубрикатор, который может подавать смазку в те точки смазывания, где обычно использовался метод шприцевания.

Лубрикаторы SKF SYSTEM 24 могут быть установлены так, чтобы подавать нужное количество смазки на протяжении определенного количества времени. Это обеспечивает более тщательный контроль за подачей смазки в сравнении с традиционными ручными инструментами для повторного смазывания. SKF SYSTEM 24 превосходно подходит для применения в местах, труднодоступных для использования шприцов для смазывания или с большим количеством точек смазывания, где использование ручных инструментов будет менее эффективным.

Преимущества централизованной системы смазки

Централизованная система смазки имеют следующие преимущества:

Большая производительность в результате увеличенного ресурса и сокращения простоев.

Снижение эксплуатационных расходов в результате уменьшения потребления энергии (пониженное трение), запасных частей, смазочных материалов и затрат на рабочую силу, благодаря пониженным требованиям к техническому обслуживанию и эксплуатации.

Снижение износа в результате регулярного, автоматического, точного и контролируемого дозирования смазочного материала в пределах коротких интервалов во время эксплуатации оборудования.

Исключение риска того, что некоторые точки смазки получат избыточное количество смазки, а другие ее не получат.

Исключение загрязнения смазочного материала.

Повышенная безопасность так как отсутствует необходимость присутствия оператора в непосредственной близости от участков, трудных для доступа и на опасных участках оборудования (например, печи, краны, уборочные машины, химическое производство).

Максимальная чистота.

Дружественное отношение к окружающей среде обеспечивается благодаря использованию минимальных количеств смазочного материала и минимальному обращению с ним.

Электростатическая система распыления смазки AccuJet

Улучшение качества смазывания

цепей и сведение к минимуму

расхода масла с помощью

электростатической смазочной

системы AutoJet®

Равномерное смазывание между валиками и втулками продлевает срок службы цепей

Электростатическая смазочная система распыления AutoJet: Введение

Электростатическая система распыления смазки AccuJet® модели 102000 сочетает в себе высокое качество смазывания цепи с низким расходом масла, а также сводит к минимуму время простоя конвейера. Масло подается через форсунки с электростатическим распылением в критически важные точки цепи с высокой эффективностью нанесения, это сокращает расход масла, снижает риск разрыва цепи и сводит к минимуму простои, нередко связанные именно с конвейерами на цепном приводе.

Масло подается через форсунки с электростатическим распылением в критически важные точки цепи с высокой эффективностью нанесения, это сокращает расход масла, снижает риск разрыва цепи и сводит к минимуму простои, нередко связанные именно с конвейерами на цепном приводе.

Система (патентная заявка на рассмотрении) включает в себя инжекторные насосы низкого расхода, которые могут подавать масло одновременно к 8 форсункам. Каждый насос регулируется по отдельности, так чтобы на каждую станцию распыления подавался строго определенный объем масла. Кроме этого, при необходимости насос можно легко подключить к системе уже после завершения ее первоначальной установки.

Преимущества

- Высокая равномерность подачи смазки в критически важные точки цепи (между валиками и втулками) сокращает расход масла и продлевает срок службы цепи

- Сокращает туманообразование, повышает безопасность труда

- Сокращение риска попадания технологической смазки на продукт

- Высокая эффективность нанесения позволяет сократить используемый объем масла и, как следствие, эксплуатационные расходы.

- Минимальное разбрызгивание масла и чистота на рабочем месте

- Система проходит все испытания и заранее программируется на заводе-изготовителе, поэтому установка не занимает много времени, а программирование не требуется.

- Срок службы цепи увеличивается в два раза

Более подробная информация об областях применения сверхточной смазочной системы с поддержкой электростатической и ультразвуковой технологий представлена на сайте AccuJet

®.Lincoln системы смазки

Jump to Navigation- Информация

- Производители

- Каталог

- Назад

- Насосное оборудование

- Насосы центробежные

- Apex Pumps

- Насосы винтовые

- Насосы высокого давления

- BFT

- GEA

- Погружные насосы

- Houttuin

- Горизонтальные насосы

- Apex Pumps

- Houttuin

- Inoxihp

- Moyno

- Vipom

- Насосы герметичные

- Hermetic Pumpen

- Zenith

- Насосное оборудование прочее

- AX System

- Sanco

- Servi Group

- Насосы центробежные

- Фильтровальное оборудование

- Воздушные фильтры

- AAF

- Jonell

- Масляные и гидравлические фильтры

- Parker Hannifin Corporation

- Servi Group

- Коалесцирующие фильтры

- ASCO Filtri

- Buhler Technologies

- EUROFILL

- Hydac

- Jonell

- Petrogas

- Scam Filltres

- Vokes Air

- Водоподготовка

- Grunbeck

- Фильтры КВОУ

- AAF

- Осушители

- Воздушные фильтры

- Компрессорное оборудование

- Поршневые компрессоры

- Винтовые компрессоры

- GEA

- Howden

- Stewart & Stevenson

- Центробежные компрессоры

- Baker Hughes

- Stewart & Stevenson

- Thermodyn

- Поршневые компрессоры

- Трубопроводная арматура

- Запорная, регулирующая, запорно-регулирующая арматура

- Предохранительная арматура

- Anderson Greenwood

- Crosby

- Sapag Industrial valves

- Schroedahl

- Servi Group

- Приводы трубопроводной арматуры

- Biffi

- Keystone

- Запорная, регулирующая, запорно-регулирующая арматура

- Гидравлика

- Гидроцилиндры

- Servi Group

- Гидроклапаны

- Meggitt

- Servi Group

- Гидронасосы

- Riverhawk

- Servi Group

- Гидрораспределители

- Servi Group

- Пневмоцилиндры

- Artec

- Mec Fluid 2

- Гидроцилиндры

- Станочное оборудование

- Станки шлифовальные

- LOESER

- Хонинговальные станки

- CAR srl

- Станки зубо- и резьбо- обрабатывающие

- Nagel Maschinen

- Карусельные станки

- Star Micronics

- Шпиндели и фрезерные головки

- Cytec

- Станки шлифовальные

- Приводная техника

- Электрические приводы

- Servi Group

- Гидравлические приводы

- Biffi

- Пневматические приводы

- Keystone

- Вентиляторы

- Reitz

- Электромагнитные приводы

- Danfoss

- ECONTROL

- Kendrion

- Редукторы

- Renk

- VAR-SPE

- Турборедукторы

- Flender-Graffenstaden

- Renk

- Электрические приводы

- КИП (измерительное оборудование)

- Анализаторы влажности

- Belimo

- Scantech

- Приборы измерения уровня

- Endress+Hauser

- Приборы контроля и регулирования технологических процессов

- Reuter-Stokes

- Приборы измерения уровня расхода (расходомеры)

- Belimo

- Itron

- Servi Group

- Системы измерения неразрушающего контроля

- HBM

- Kavlico

- Marposs

- Устройства измерения температуры

- Устройства измерения давления

- Autrol

- Servi Group

- Устройства измерения перемещения и положения

- Анализаторы влажности

- Лабораторное оборудование

- Микроскопия и спектроскопия

- Keyence

- Микроскопия и спектроскопия

- Электрооборудование

- Аккумуляторные батареи

- Hoppecke

- Противопожарное оборудование

- Reuter-Stokes

- Sanco

- Spectrex

- Выключатели

- Metrol

- Источники питания

- LAM Technologies

- Кабели и коннекторы

- Axon’ Cable

- HiRel Connectors

- Murrplastik

- Лазеры

- RIO

- Лампы

- Nic

- Parat

- Серийные преобразователи

- LAM Technologies

- Электродвигатели

- Gamak Motors

- LAM Technologies

- Электроника

- DUCATI Energia

- JOVYATLAS

- Luvata

- Murrplastik

- Аккумуляторные батареи

- Прочее оборудование

- Абразивные изделия

- Abrasivos Manhattan

- Atto Abrasives

- Буровое оборудование

- BVM Corporation

- Den-Con Tool

- MI Swaco

- Top-co

- WestCo

- Валы

- GKN

- Jaure

- Rotar

- Вибротехника

- JOST

- Газовые турбины

- Alba Power

- Baker Hughes

- Meggitt

- Score Energy

- Siemens energy

- Solar turbines

- Горелки

- Зажимные устройства

- Restech Norway

- SPIETH

- Защита от износа, налипания, коррозии

- Rema Tip Top

- Инструмент

- Deprag

- Knipex

- Клапаны

- Baker Hughes

- John Crane

- Mec Fluid 2

- Top-co

- Velan

- Versa

- W.

T.A.

T.A. - Xomox

- Zimmermann & Jansen (Z&J)

- Крановое оборудование

- Facco

- Маркировочное оборудование

- Couth

- Espera

- Мельницы

- Eirich

- Металлообработка

- Agrati

- Муфты

- Coremo Ocmea

- Esco Couplings

- Jaure

- John Crane

- Kendrion Linnig

- Top-co

- ZERO-MAX

- Оси

- Jaure

- Подшипники

- John Crane

- NTN-SNR

- SPIETH

- Производственные линии

- Espera

- FIBRO

- Masa Henke

- Робототехника

- Motoman Robotics

- Системы обогрева

- Helios

- TYCO Thermal Controls

- Системы охлаждения

- Gohl

- Системы смазки

- Lincoln

- Строительные леса

- HAKI

- Сушильные печи

- Eirich

- Такелажное оборудование

- Casar

- Easy Mover

- Fetra

- Тормоза и сцепления

- Coremo Ocmea

- Упаковочное оборудование

- Espera

- Thimonnier

- Уплотнения

- Flexitallic

- John Crane

- Форсунки и эжекторы

- Exair

- Центраторы

- Top-co

- Электрографитовые щетки

- Morgan Advanced Materials

- Абразивные изделия

- AX System

- A.

O. Smith – Century Electric

O. Smith – Century Electric - A.S.T.

- AAF

- Abrasivos Manhattan

- Advanced Energy

- Agilent Technologies

- Agrati

- Alba Power

- Algi

- Allweiler

- Alphatron Marine

- Amot

- Anderson Greenwood

- Apex Pumps

- Apollo Valves

- Ariana Industrie

- Ariel

- Artec

- ASCO Filtri

- Ashcroft

- ATAS elektromotory

- Atos

- Atto Abrasives

- Autrol

- Autronica

- Axis

- Axon’ Cable

- Baker Hughes

- Baker Hughes

- Bando

- Baruffaldi

- BAUER Kompressoren

- Belimo

- Bently Nevada

- Berarma

- BFT

- BHDT

- Biffi

- Bifold Group

- Brinkmann pumps

- Buhler Technologies

- BVM Corporation

- Camfil FARR

- Campen Machinery

- CanaWest Technologies

- CAR srl

- Carif

- Casar

- CAT

- Celduc Relais

- Center Line

- Clif Mock

- Comagrav

- Compressor Controls Corporation

- CoorsTek

- Coral engineering

- Coremo Ocmea

- Couth

- CRANE

- Crosby

- Cytec

- Danaher Motion

- Danfoss

- Danobat Group

- David Brown Hydraulics

- Den-Con Tool

- DenimoTECH

- Deprag

- Destaco

- Dixon Valve

- Donaldson

- Donaldson осушители, адсорбенты

- DUCATI Energia

- Duplomatic

- Duplomatic Oleodinamica

- Dustcontrol

- Dynasonics

- E-tech Machinery

- Easy Mover

- Ebro Armaturen

- ECONTROL

- Eirich

- EMIT

- Endress+Hauser

- Esco Couplings

- Espera

- Estarta

- Euchner

- EUROFILL

- EuroSMC

- Exair

- Facco

- FANUC

- Farris

- Fema

- Ferjovi

- Fetra

- FIBRO

- Fisher

- Flender-Graffenstaden

- Flexitallic

- Flowserve

- Fluenta

- Flux

- FPZ

- Freudenberg

- Fritz STUDER

- Gali

- Gamak Motors

- GEA

- GEORGIN

- GKN

- Gohl

- Goulds Pumps

- GPM Titan International

- Graco

- Grunbeck

- Grundfos

- Gustav Gockel

- HAKI

- Harting technology

- HAWE Hydraulik SE

- HBM

- Heimbach

- Helios

- Hermetic Pumpen

- Herose

- HiRel Connectors

- Hohner

- Holland-Controls

- Honsberg Instruments

- Hoppecke

- Horton

- Houttuin

- Howden

- Howden CKD Compressors s.

r.o.

r.o. - HTI-Gesab

- Hydac

- Hydrotechnik

- IMO

- Inoxihp

- iNPIPE Products

- ISOG

- Italmagneti

- Itron

- ITW Dynatec

- Jaure

- JDSU

- Jenoptik

- John Crane

- Jonell

- JOST

- JOVYATLAS

- K-TEK

- Kadia

- Kavlico

- Kellenberger

- Kendrion

- Kendrion Linnig

- Keyence

- Keystone

- Kitagawa

- Knipex

- Knoll

- Kordt

- Krombach Armaturen

- KSB

- Kumera

- Labor Security System

- LAM Technologies

- Lapmaster Wolters

- Lincoln

- LOESER

- Lufkin Industries

- Luvata

- Mahle

- Marposs

- Masa Henke

- Masoneilan

- Mec Fluid 2

- MEDIT Inc.

- Meggitt

- Mercotac

- Metrol

- MI Swaco

- Minco

- MMC International Corporation

- MOOG

- Moore Industries

- Morgan Advanced Materials

- Motoman Robotics

- Moyno

- Mud King

- MULTISERW-Morek

- Munters

- Murr elektronik

- Murrplastik

- Nagel Maschinen

- National Oilwell Varco

- Netzsch

- Nexoil srl

- Nic

- NOV Mono

- NTN-SNR

- Ntron

- Nuovo Pignone

- O’Drill/MCM

- Oerlikon

- Oilgear

- Omal Automation

- Omni Flow Computers

- OMT

- Opcon

- Orange Research

- Orwat filtertechnik

- OTECO

- Pacific valves

- Pageris AG

- Paktech

- PALL

- Panametrics

- Parat

- Parker Hannifin Corporation

- PENTAIR

- Peter Wolters

- Petrogas

- ProMinent

- Quick Soldering

- Reitz

- Rema Tip Top

- Renk

- Renold

- Repar2

- Resatron

- Resistoflex

- Restech Norway

- Reuter-Stokes

- Revo

- Rexnord

- Rheonik

- Rineer Hydraulics

- RIO

- Riverhawk

- RMG Honeywell

- Ro-Flo Compressors

- Robbi

- ROS

- Rota Engineering

- Rotar

- Rotoflow

- Rotork

- Ruhrpumpen

- S.

Himmelstein

Himmelstein - Sanco

- Sapag Industrial valves

- Saunders

- Scam Filltres

- Scantech

- Schroedahl

- Score Energy

- Sermas Industrie

- Servi Group

- Settima

- Siekmann Econosto

- Siemens

- Siemens energy

- Simaco

- Solar turbines

- Solberg

- SOR

- Spectrex

- SPIETH

- SPX

- Stamford | AvK

- Star Micronics

- Stewart & Stevenson

- Stockham

- Sumitomo

- Supertec Machinery

- Tamagawa Seiki

- Tartarini

- TEAT

- TEKA

- Thermodyn

- Thimonnier

- Top-co

- Truflo

- Turbotecnica

- Tuthill

- TYCO Thermal Controls

- Vanessa

- VAR-SPE

- VDO

- Velan

- Versa

- Vibra Schultheis

- Vipom

- Vokes Air

- Voumard

- W.

T.A.

T.A. - Warren

- Waukesha

- Weatherford

- Weiss GmbH

- Wenglor

- WestCo

- Woodward

- Xomox

- Yarway

- Zenith

- ZERO-MAX

- Zimmermann & Jansen (Z&J)

Система смазки двигателя

В течение сорока лет после

первый полет

братьев Райт использовались самолеты

двигатель внутреннего сгорания

повернуть

пропеллеры

чтобы генерировать

толкать.

Сегодня большинство самолетов гражданской авиации или частных самолетов все еще находятся в эксплуатации.

с пропеллерами и двигателями внутреннего сгорания, как и ваш

автомобильный двигатель.

Мы обсудим основы

двигатель внутреннего сгорания с использованием

Двигатель братьев Райт 1903 года, показанный на рисунке в качестве примера. Дизайн братьев очень прост по сегодняшним меркам, так что это хороший

двигатель для студентов, чтобы изучить и изучить

основы двигателей

и их

операция.На этой странице мы представляем

компьютерный чертеж системы смазки фирмы Wright

авиадвигатель братьев 1903 г.

Дизайн братьев очень прост по сегодняшним меркам, так что это хороший

двигатель для студентов, чтобы изучить и изучить

основы двигателей

и их

операция.На этой странице мы представляем

компьютерный чертеж системы смазки фирмы Wright

авиадвигатель братьев 1903 г.

Механическое управление

На рисунке вверху показаны основные компоненты системы смазки на двигателе Wright 1903 года. В любом двигателе внутреннего сгорания топливо и кислород объединяются в процесс горения чтобы произвести силу, чтобы повернуть коленчатый вал двигателя. При сгорании образуется выхлопной газ под высоким давлением. который оказывает давление на лицо поршень.Поршень движется внутри цилиндра и соединяется с коленчатым валом. стержнем, который передает мощность. В этой силовой передаче, как показано на этом компьютере, много движущихся частей. анимация:

Работа системы смазки заключается в распределении масла по движущиеся части для уменьшения трения между поверхностями, которые трутся о друг друга.

Система смазки, которую использовали братья Райт, довольно проста.

Масляный насос расположен в нижней части двигателя слева.

фигуры.Насос приводится в действие червячной передачей от главного выхлопа.

кулачковый вал клапана. Масло перекачивается в верхнюю часть двигателя, справа,

внутри линии подачи . Небольшие отверстия в линии подачи позволяют маслу

капать внутрь

картер. На рисунке мы удалили

топливная система

и снял крышку картера, чтобы заглянуть внутрь. Масло капает

на поршни по мере их движения в цилиндрах, смазывая поверхность

между поршнем и цилиндром. Затем масло стекает внутрь картера.

к коренным подшипникам, удерживающим коленчатый вал.Масло собрано и разбрызгано

на подшипники для смазки этих поверхностей. Вдоль внешней стороны нижней части

картер представляет собой сборную трубку , которая собирает отработанное масло

и возвращает его в масляный насос для повторной циркуляции.

Заметьте, что братья не смазывали клапаны и коромысло в сборе

для камер сгорания.

Действия:

Экскурсии с гидом

Навигация ..

- Руководство для начинающих Домашняя страница

Производители систем смазки | Системы смазки

Список производителей систем смазки

Однако большинство систем смазки, доступных сегодня для промышленного применения, представляют собой автоматические системы смазки, работающие с заранее запрограммированными настройками, а не под контролем отдельного лица.Автоматические системы смазки, также известные как ALS или централизованные системы смазки, доставляют контролируемые количества смазки в различные места на машине по мере необходимости в режиме реального времени.

Важность систем смазки Можно утверждать, что правильная смазка является наиболее важным фактором при промышленном техническом обслуживании. Без систем смазки многие промышленные и производственные процессы изнашиваются из-за трения, перегрева и, как правило, требуют гораздо более быстрого обслуживания. (Без смазки промышленные подшипники редко служат более 10% от их потенциального срока службы.) Оборудование, которое требует постоянного обслуживания, увеличивает время простоя производства и отрицательно влияет на коммерческую производительность в целом. По некоторым оценкам в США, немногим более 50% всех отказов промышленных подшипников объясняется отсутствием надлежащей смазки.

(Без смазки промышленные подшипники редко служат более 10% от их потенциального срока службы.) Оборудование, которое требует постоянного обслуживания, увеличивает время простоя производства и отрицательно влияет на коммерческую производительность в целом. По некоторым оценкам в США, немногим более 50% всех отказов промышленных подшипников объясняется отсутствием надлежащей смазки.

Смазочные материалы могут быть твердыми, твердыми / жидкими, жидкими, консистентными или газообразными.Вязкость относится к способности вещества сопротивляться течению под действием силы и является наиболее важной характеристикой любого смазочного материала. Толщина конкретного вещества — важный второстепенный аспект любой смазки.

Чаще всего в системах смазки используется масло (которое считается жидкостью) или консистентная смазка. Масло является отличным смазочным материалом, поскольку оно обладает довольно высоким уровнем вязкости и не прилипает к поверхностям (как жидкость). Лучшими маслами для смазочных материалов являются минеральные масла, такие как нефть, потому что они сопротивляются дегенерации намного дольше, чем органические масла.Смазка — это полутвердое вещество, которое даже более вязкое, чем масло. Смазка консистентной смазкой в промышленных условиях не использует жир животного происхождения. Скорее, он использует комбинацию мыла и минерального или растительного масла. Все чаще в промышленных смазках используются консистентные смазки, изготовленные из синтетических масел, таких как силиконы, гидрогенизированные полиолефины, фторуглероды и сложные эфиры. Этот переход на синтетические смазки связан с доступностью синтетических масел, а также с более широким диапазоном вязкости, консистенции и воздействия на окружающую среду, которые оказывают эти синтетические составы.Смазка обычно используется для деталей, которые требуют меньшего количества смазки, так как она служит дольше и требует меньшего ухода.

Лучшими маслами для смазочных материалов являются минеральные масла, такие как нефть, потому что они сопротивляются дегенерации намного дольше, чем органические масла.Смазка — это полутвердое вещество, которое даже более вязкое, чем масло. Смазка консистентной смазкой в промышленных условиях не использует жир животного происхождения. Скорее, он использует комбинацию мыла и минерального или растительного масла. Все чаще в промышленных смазках используются консистентные смазки, изготовленные из синтетических масел, таких как силиконы, гидрогенизированные полиолефины, фторуглероды и сложные эфиры. Этот переход на синтетические смазки связан с доступностью синтетических масел, а также с более широким диапазоном вязкости, консистенции и воздействия на окружающую среду, которые оказывают эти синтетические составы.Смазка обычно используется для деталей, которые требуют меньшего количества смазки, так как она служит дольше и требует меньшего ухода.

Автоматическая система смазки способна обеспечивать одновременную смазку различных частей машины, присоединяясь к машине. (Хотя они автоматизированы, некоторые системы ALS могут потребовать включения ручного насоса или кнопки активации для запуска.)

(Хотя они автоматизированы, некоторые системы ALS могут потребовать включения ручного насоса или кнопки активации для запуска.)

Автоматические системы смазки сильно различаются по совместимости и конфигурации.Однако все они имеют пять основных компонентов, известных как контроллер / таймер, насос, линию подачи, дозирующие клапаны / форсунки и линии подачи.

· Контроллер или таймер — это механизм, используемый для включения и выключения системы смазки снаружи или изнутри насоса.

· Насос отвечает за транспортировку смазочного материала в основную систему из резервуара (где смазочный материал хранится).

· Линия подачи подключается к насосу и позволяет смазке поступать к дозирующим клапанам / форсункам.

· Дозирующие клапаны или форсунки отвечают за отмеривание смазочного материала и его последующую подачу в питающие линии.

· По подводящим линиям смазочный материал наконец доставляется к заданным точкам нанесения.

Как упоминалось ранее, системы смазки сильно различаются по своей конфигурации и применению. Один из наиболее удобных методов классификации автоматических систем смазки зависит от способа работы системы.

Однолинейные прогрессивные системы смазки получили свое название от способа постепенного перемещения смазки между последовательностью дозирующих клапанов. В системах этого типа насос подает одну порцию смазки, чтобы запустить процесс смазки. Ряд клапанов или поршней смещается и постепенно направляет смазку к подшипникам или другим точкам приложения, прежде чем направить смазку к следующему клапану. Некоторый тип механизма обратной связи с таймером отвечает за остановку прогресса.

Параллельные системы смазки отличаются от отдельных прогрессивных систем тем, что используют несколько параллельных систем клапанов или форсунок. В отличие от одной прогрессивной системы, каждый инжектор ограничен одной точкой нанесения смазки. Параллельные системы смазки могут быть однолинейными параллельными или двухлинейными (или двухлинейными) параллельными. В системах обоих типов смазка под давлением сбрасывается обратно в резервуар во время процесса смазки. (Однолинейные параллели достигают этого путем отключения насоса, а двойные параллельные линии выполняют это через вторую линию подачи.Основное различие между однолинейными и двухмагистральными параллельными системами смазки заключается в том, что последние имеют реверсивные клапаны, которые позволяют насосам создавать давление во второй линии подачи во время процесса смазки.

Параллельные системы смазки могут быть однолинейными параллельными или двухлинейными (или двухлинейными) параллельными. В системах обоих типов смазка под давлением сбрасывается обратно в резервуар во время процесса смазки. (Однолинейные параллели достигают этого путем отключения насоса, а двойные параллельные линии выполняют это через вторую линию подачи.Основное различие между однолинейными и двухмагистральными параллельными системами смазки заключается в том, что последние имеют реверсивные клапаны, которые позволяют насосам создавать давление во второй линии подачи во время процесса смазки.

Иногда автоматические системы смазки различают по типу конкретных применений, для которых они предназначены. Примеры таких систем включают масленки для цепей, воздушные лубрикаторы, газовые насосы, системы смазки спреем / щетками для цепей и масленки постоянного уровня.Цепные масленки предназначены для работы с рельсами или цепями. Пневматические лубрикаторы, с другой стороны, обеспечивают как смазку, так и фильтрацию линий сжатого воздуха. Они могут быть установлены вне воздушной системы, но чаще они встраиваются непосредственно в воздушную линию, где они могут обеспечить постоянную смазку всех механизмов внутри нее. Лубрикаторы для газовых насосов предназначены для предотвращения высыхания топливных насосов (что может привести к необратимым повреждениям), в то время как системы смазки для цепей и щеток можно найти для печей в пищевой промышленности.Наконец, масленки постоянного уровня используются для поддержания уровня жидкости в различном оборудовании. В частности, они помогают подшипникам, редукторам, корпусам насосов и опорным блокам не терять слишком много влаги и создавать трение. (Хотя это не является основной темой данной статьи, важно отметить, что двигатели внутреннего сгорания полагаются на автоматические системы смазки с принудительной подачей или подачей давления, иногда с помощью вспомогательного насоса.) \

Они могут быть установлены вне воздушной системы, но чаще они встраиваются непосредственно в воздушную линию, где они могут обеспечить постоянную смазку всех механизмов внутри нее. Лубрикаторы для газовых насосов предназначены для предотвращения высыхания топливных насосов (что может привести к необратимым повреждениям), в то время как системы смазки для цепей и щеток можно найти для печей в пищевой промышленности.Наконец, масленки постоянного уровня используются для поддержания уровня жидкости в различном оборудовании. В частности, они помогают подшипникам, редукторам, корпусам насосов и опорным блокам не терять слишком много влаги и создавать трение. (Хотя это не является основной темой данной статьи, важно отметить, что двигатели внутреннего сгорания полагаются на автоматические системы смазки с принудительной подачей или подачей давления, иногда с помощью вспомогательного насоса.) \

Многоточечные системы смазки являются часто отличается наличием распределительного блока.Этот блок подключается к единому смазочному узлу и принимает входной сигнал, одновременно направляя его выход в систему из нескольких шлангов. Шланги, идущие от распределительного блока, ведут к отдельным подшипникам и / или механизму.

Шланги, идущие от распределительного блока, ведут к отдельным подшипникам и / или механизму.

Существует множество других систем смазки. К ним относятся многопортовые системы прямой смазки, системы смазки туманом, системы распыления с мелким объемом / низким давлением, системы смазки с рециркуляцией масла, однолинейные системы смазки сопротивления и другие.

Преимущества автоматических систем смазкиАвтоматические системы смазки превосходят ручные методы смазки по ряду причин.Ниже приведены лишь некоторые из них:

Согласованность. Вместо того, чтобы ограничивать смазку оборудования широким диапазоном времени применения, ALS предлагает частую, постоянную смазку в реальном времени, которая намного эффективнее поддерживает долговечность машины. Ручные методы часто сопряжены с риском чрезмерной смазки оборудования для компенсации нерегулярных методов смазки. Приложение реального времени, которое стало возможным благодаря ALS, устраняет этот риск.

Безопасность труда. ALS устраняет физические риски, связанные с ручным смазыванием, особенно ручным смазыванием, которое должно выполняться во время фактической работы оборудования.

Эффективное использование времени. Поскольку ALS смазывает оборудование во время его работы, он сокращает время простоя на производстве и повышает эффективность использования времени.

Экономия затрат. Предыдущие преимущества ALS в совокупности делают предприятия более рентабельными и производительными в целом. Расчет рентабельности инвестиций (часто с помощью производителя систем смазки) — это простой способ увидеть преимущества использования централизованных систем смазки, а не ручных методов.

Отрасли, использующие преимущества систем смазки, включают автомобильную промышленность, производство продуктов питания и напитков, горнодобывающую промышленность, печать, упаковку, сталь, бумагу и промышленную механическую обработку.

Автоматические системы смазки — это сложные особенности промышленных сред, которые требуют большого ухода для надлежащего обслуживания. Регулярно проверяйте свою систему смазки. Регулярный осмотр важен для выявления повреждений, например ослабленных или поврежденных линий.Такое повреждение может привести к чрезмерной смазке, которая во многих отношениях так же опасна, как и недостаточная смазка. Рекомендуется проверять свои системы не реже одного раза в день. Регулярно меняйте или обслуживайте компоненты вашей системы смазки. Обычно рекомендуемые графики замены смазочного материала можно получить у производителя или поставщика системы смазки. Фильтры в системах смазки — еще один важный компонент, который требует регулярного обслуживания для защиты от пыли и мусора. Не храните и не используйте смазочные материалы в экстремальных температурных условиях. Экстремальные температурные условия или колебания имеют тенденцию к снижению вязкости смазочных материалов и, следовательно, к общей эффективности вашей системы смазки.

Не храните и не используйте смазочные материалы в экстремальных температурных условиях. Экстремальные температурные условия или колебания имеют тенденцию к снижению вязкости смазочных материалов и, следовательно, к общей эффективности вашей системы смазки.

Те, кто заинтересован в настройке одной или нескольких систем смазки, должны принять во внимание несколько вещей. Во-первых, они должны сделать выбор между системами на масляной основе и системами на основе смазки. Для технического обслуживания стационарного производственного оборудования, такого как фрезерные станки с ЧПУ, системы смазки на масляной основе предлагают лучший сервис.Для мобильных устройств, таких как грузовики, строительная техника или горное оборудование, лучше всего подходят системы смазки. Конечно, если для разных применений требуются разные потребности, всегда можно настроить системы смазки маслом и консистентной смазкой. Кроме того, пользователи систем смазки должны убедиться, что выбранный ими смазочный материал совместим с температурами, скоростями и крутящими моментами, с которыми работают их машины. Некоторые нефтяные основы более стабильны, чем другие. По той же причине пользователи системы смазки должны учитывать среду, в которой они работают.

Некоторые нефтяные основы более стабильны, чем другие. По той же причине пользователи системы смазки должны учитывать среду, в которой они работают.

Заказчики систем смазки также должны решить, какая конфигурация системы наилучшим образом соответствует требованиям их области применения. Примером такого решения является выбор между системами прогрессивной и параллельной смазки. Системы последовательной прогрессивной смазки отключаются, когда какая-либо линия или подшипник в системе выходит из строя. Это дает преимущество заблаговременного предупреждения операторов о механической проблеме. Однако, если время безотказной работы производства крайне необходимо, может быть лучше использовать параллельные системы, которые не зависят от каждого звена в системе, работающего с оптимальной производительностью.Параллельные системы также могут быть предпочтительнее по другим причинам. Например, двухлинейная параллельная система смазки идеальна в сценариях, когда требуется смазка на больших расстояниях или при экстремальных температурах.

Решение о том, какая система смазки лучше всего подходит для ваших конкретных нужд, не следует принимать изолированно. Целесообразно инвестировать в поиск поставщика систем смазки с репутацией не только поставщика высококачественной продукции (например, благодаря партнерству с несколькими производственными линиями), но и квалифицированного консультирования клиентов и индивидуальных решений.Производители часто не предоставляют «стандартные» версии важных деталей или принадлежностей, таких как фильтры, манометры и пресс-масленки; Таким образом, важно обсудить с поставщиком всю необходимую систему смазки. Приобретая смазочные системы у поставщиков, имейте в виду, что к определенным пакетам могут прилагаться условия, которые не обязательно приносят пользу клиенту (например, требуя от клиентов покупки смазочного материала непосредственно у поставщика, чтобы гарантировать определенные гарантийные привилегии).Найдите время, чтобы найти поставщика, который не только способен, но и искренне желает предоставить вам наилучшее применение смазки.

Информационное видео о системе смазки

Производители смазочного оборудования | Смазочное оборудование

Смазочное оборудование — Oil-Rite CorporationВ качестве основных компонентов промышленных приложений, таких как производство, сборка и обработка, смазочное оборудование используется для нанесения контролируемого или дозированного количества смазки на определенные участки оборудования, которое в нем нуждается.Смазочное оборудование, такое как масленки для цепей, воздушные лубрикаторы и насосы для консистентной смазки, используется во многих отраслях промышленности, включая упаковку, для смазки упаковочных машин и оборудования; целлюлоза и бумага для смазки полиграфического оборудования; продукты питания и напитки для смазывания технологического и упаковочного оборудования; горная промышленность, для смазки стационарного и мобильного горного оборудования; и автомобильная, для смазки силовых передач и других деталей.

Кроме того, многие производители смазочного оборудования могут предоставить индивидуальное смазочное оборудование для удовлетворения требований к смазке, выходящих за рамки норм.

Самыми важными компонентами многих типов смазочного оборудования являются резервуар для смазки, насос и фильтр. Также известный как резервуар для смазки или иногда просто резервуар, резервуар для смазочного материала — это область, в которой смазочный материал хранится после возврата из области смазки, в то время как насос используется для перемещения смазочного материала через систему в области. которые нужно смазать.

Наконец, фильтр используется для обеспечения того, чтобы смазочный материал оставался чистым и свободным от загрязнений, таких как частицы грязи, чтобы гарантировать, что процесс смазки не нарушится. Фильтры часто имеют приборы, которые обеспечивают показания расхода, температуры и уровня смазочного материала. Доступно как ручное, так и автоматическое смазочное оборудование. Автоматическое смазочное оборудование обычно является частью постоянной или централизованной системы смазки.

Эти системы обычно являются частью машин, которые они смазывают, но требуют отдельного обслуживания.Автоматические системы особенно полезны, поскольку они сокращают время простоя и затраты на рабочую силу, поскольку не требуют операторов. Оборудование для ручной смазки может относиться к смазочному оборудованию, которое полностью или частично управляется людьми. При использовании ручного смазочного оборудования вместо автоматического часто повышается вероятность пропуска одной области или подачи слишком большого количества смазки на другую.

Автоматическая смазка Однопоточные, двухлинейные, прогрессивные и другие системы, предназначенные для защиты ценного производственного оборудования и машин. Новые автоматизированные системы смазки Lincoln постоянно изобретает новые системы для решения проблем клиентов. Автоматические системы смазки цепей Lincoln обеспечивают точное дозирование смазочного материала и надежно наносят его на цепь там, где это необходимо. Ölumlaufsysteme und Roll Coolant Systems Смазка для железнодорожной отрасли Система смазки для железных дорог Lincoln предлагает передовые технологии для равномерного распределения смазки, что приводит к наиболее эффективному решению на рынке. Инженерные системы ORSCO Точные системы масляной смазки без образования тумана для цепей, конвейеров, высокоскоростных шпинделей и других применений. |

Как работает система смазки в двигателе?

ОБЩАЯ ИНФОРМАЦИЯНастоящая политика конфиденциальности определяет Lubrita Europe B.V., адрес юридического лица World Trade Center Amsterdam, Schiphol Boulevard 127, 1118 BG Schiphol, Нидерланды, адрес электронной почты [email protected] (далее «Менеджер»). Условия обработки персональных данных Посетители веб-сайта Lubrita.com и другие субъекты данных, реализация прав субъектов данных, связанных с обработкой персональных данных.

Менеджер может в любое время пересмотреть и изменить политику конфиденциальности, поэтому мы рекомендуем вам периодически проверять, действительно ли вы ознакомлены с соответствующей версией политики конфиденциальности.

Персональные данные посетителей веб-сайта обрабатываются в соответствии с действующим законодательством и с обеспечением соответствующих технических и организационных мер для защиты персональных данных.

Менеджер использует предоставленные ваши персональные данные или с вашего разрешения, собранные Управляющим, исключительно для целей, указанных в Политике конфиденциальности, с целью обработки персональных данных, как платных, так и бесплатных, передачи другим лицам, за исключением случаях, указанных в настоящей Политике конфиденциальности.Ваши личные данные могут быть раскрыты другим лицам только тогда и только в той степени, в которой это необходимо для предоставления вам услуг, выполнения вашего заказа и т. Д. Например, при покупке товаров и выборе курьерской доставки ваши личные данные, необходимые для доставки, будут переданы курьерской службе. Веб-сайт содержит ссылки на веб-сайты, не относящиеся к сфере управления. Менеджер не несет ответственности за политику конфиденциальности этих сайтов, поэтому мы рекомендуем вам проявлять активность и знакомиться с политикой конфиденциальности сайтов, на которые вы направляетесь.

Веб-сайт содержит ссылки на веб-сайты, не относящиеся к сфере управления. Менеджер не несет ответственности за политику конфиденциальности этих сайтов, поэтому мы рекомендуем вам проявлять активность и знакомиться с политикой конфиденциальности сайтов, на которые вы направляетесь.

ЛИЧНЫЕ ДАННЫЕ ПОСЕТИТЕЛЕЙ ВЕБ-САЙТА, ИСПОЛЬЗОВАНИЕ КУКИ

Файлы cookie

Веб-сайт использует файлы cookie, небольшие текстовые файлы, хранящиеся в браузере вашего устройства (например, компьютера, мобильного телефона, планшета), когда вы просматривают веб-сайт.

Нам необходимо использовать файлы cookie на веб-сайте, чтобы:

обеспечить правильное функционирование веб-сайта;

обеспечить оптимальную скорость и безопасность веб-сайта;

проверять веб-сайт и его отдельные страницы и части, чтобы анализировать трафик веб-сайта (дата и время посещения, используемые браузеры, типы устройств и их размеры экрана) и, таким образом, постоянно улучшать веб-сайт, чтобы лучше соответствовать твои нужды.

Улучшите свой вход в учетную запись интернет-магазина.

Data Manager использует следующие типы файлов cookie:

Сеансовые файлы cookie:

НАЗВАНИЕ: _gat | ФУНКЦИЯ: Предназначен для ускорения входа в систему. | СРОК ГОДНОСТИ: По окончании посещения сайта

НАЗВАНИЕ: CMSESSIDX | ФУНКЦИЯ: Предназначен для поддержки сеанса пользователя | СРОК ГОДНОСТИ: По окончании посещения сайта

НАЗВАНИЕ: CookiesAgree | ФУНКЦИЯ: Предназначен для отслеживания принятия посетителями файлов cookie.| СРОК ГОДНОСТИ: По окончании посещения сайта

TITLE: CookiesLevelx | ФУНКЦИЯ: предназначена для определения типа файлов cookie, которые принял посетитель. | СРОК ГОДНОСТИ: По окончании посещения сайта

Постоянные файлы cookie:

НАЗВАНИЕ: _ga | ФУНКЦИЯ: cookie Google Analytics для идентификации уникальных пользователей. | СРОК ГОДНОСТИ: 2 года

| СРОК ГОДНОСТИ: 2 года

НАЗВАНИЕ: _gid | ФУНКЦИЯ: cookie Google Analytics для идентификации уникальных пользователей.| СРОК ДЕЙСТВИЯ: 24 часа

Вы можете ограничить или заблокировать файлы cookie, управляя настройками своего веб-браузера. Если вы хотите, чтобы веб-сайты не имели файлов cookie на вашем устройстве, настройте параметры своего веб-браузера так, чтобы вы получали уведомление до того, как будет размещен какой-либо файл cookie или веб-браузер удалит все файлы cookie. Вам нужно будет индивидуально настроить параметры для каждого интернет-браузера для каждого устройства.

Запрещая любое использование файлов cookie или ограничивая их использование, вы можете не получать нужные вам услуги или не можете использовать функции веб-сайта.

Дополнительную информацию о файлах cookie, их принципах работы и настройках можно найти на веб-сайте http://www.allaboutcookies.org.

Запросы

На сайте есть форма запроса, которую вы можете заполнить вместе со своим запросом к Менеджеру. Чтобы ответить на ваш запрос и сохранить подтверждение связи, Менеджер в любом случае обработает предоставленную вами информацию: ваше имя, адрес электронной почты и запрос. Вы не сможете связаться с нами, отправив запрос без указания этой информации.

Чтобы ответить на ваш запрос и сохранить подтверждение связи, Менеджер в любом случае обработает предоставленную вами информацию: ваше имя, адрес электронной почты и запрос. Вы не сможете связаться с нами, отправив запрос без указания этой информации.

Если вы хотите, чтобы представитель Менеджера мог связываться с вами не только по электронной почте, но и по телефону, вы также можете указать свой номер телефона с запросом, но вы также можете отправить запрос без номера телефона.

Персональные данные, отправленные с запросом, и дальнейшая переписка между вами и агентом Управляющего будут храниться в объеме, необходимом для выполнения конкретной задачи и обеспечения реализации прав Управляющего.

ИНТЕРНЕТ-МАГАЗИН ЛИЧНЫЕ ДАННЫЕ КЛИЕНТА

Только зарегистрированные пользователи интернет-магазина, соблюдающие условия покупки в интернет-магазине, могут приобретать товары в интернет-магазине менеджера.

Персональные данные, предоставленные при регистрации, используются для выполнения заказов (для реализации законного интереса Менеджера в возможности предоставить доказательства общения и договоренностей с покупателями). Помимо личных данных, предоставленных при регистрации, Менеджер также хранит вашу историю покупок с той же целью и на законном основании: купленные товары, их цена, способ и дата оплаты, способ и дата доставки.Электронный адрес, предоставленный при регистрации, также будет использоваться для целей прямого маркетинга, чтобы предоставить вам информацию о товарах и услугах, предлагаемых Управляющим, предоставленных рекламных акциях и практических советах, если вы не выразите возражение во время регистрации против использования вашего личные данные для целей прямого маркетинга. Дополнительную информацию об обработке ваших персональных данных в целях прямого маркетинга вы найдете в разделе ПРЯМЫЙ МАРКЕТИНГ Политики конфиденциальности.

Помимо личных данных, предоставленных при регистрации, Менеджер также хранит вашу историю покупок с той же целью и на законном основании: купленные товары, их цена, способ и дата оплаты, способ и дата доставки.Электронный адрес, предоставленный при регистрации, также будет использоваться для целей прямого маркетинга, чтобы предоставить вам информацию о товарах и услугах, предлагаемых Управляющим, предоставленных рекламных акциях и практических советах, если вы не выразите возражение во время регистрации против использования вашего личные данные для целей прямого маркетинга. Дополнительную информацию об обработке ваших персональных данных в целях прямого маркетинга вы найдете в разделе ПРЯМЫЙ МАРКЕТИНГ Политики конфиденциальности.