Газораспределительный механизм. Назначение и устройство ГРМ

Газораспределительный механизм (ГРМ) предназначен для впрыска топлива и выпуска отработанных газов в двигателях внутреннего сгорания. Сам механизм газораспределения делится на нижнеклапанный, когда распределительный вал находится в блоке цилиндров, и верхнеклапанный. Верхнеклапанный механизм подразумевает нахождение распредвала в головке блока цилиндров (ГБЦ). Существуют и альтернативные механизмы газораспределения, такие как гильзовая система ГРМ, десмодромная система и механизм с изменяемыми фазами.

Для двухтактных двигателей механизм газораспределения осуществляется при помощи впускных и выпускных окон в цилиндре. Для четырехтактных двигателей самая распространенная система верхнеклапанная, о ней и пойдет речь ниже.

Устройство ГРМ

В верхней части блока цилиндров находится ГБЦ (головка блока цилиндров) с расположенными на ней распределительным валом, клапанами, толкателями или коромыслами. Шкив привода распредвала вынесен за пределы головки блока цилиндров. Для исключения протекания моторного масла из-под клапанной крышки, на шейку распредвала устанавливается сальник. Сама клапанная крышка устанавливается на масло- бензо- стойкую прокладку. Ремень ГРМ или цепь одевается на шкив распредвала и приводится в действие шестерней коленчатого вала. Для натяжения ремня используются натяжные ролики, для цепи натяжные «башмаки». Обычно ремнем

С противоположной стороны распределительного вала посредством прямой передачи или при помощи ремня, могут приводиться в действие вакуумный усилитель, гидроусилитель руля или автомобильный генератор.

Распредвал представляет собой ось с проточенными на ней кулачками. Кулачки расположены по валу так, что в процессе вращения, соприкасаясь с толкателями клапанов, нажимают на них точно в соответствии с рабочими тактами двигателя.

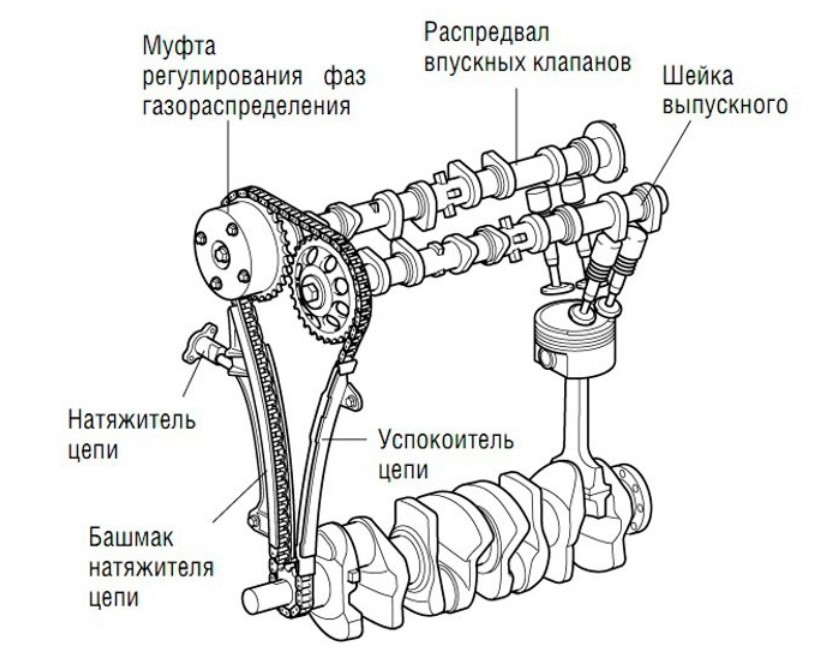

Существуют двигатели и с двумя распредвалами (DOHC) и большим числом клапанов. Как и в первом случае, шкивы приводятся в действие одним ремнем ГРМ и цепью. Каждый распредвал закрывает один тип клапанов впускных или выпускных.

Клапан нажимается коромыслом (ранние версии двигателей) или толкателем. Различают два вида толкателей. Первый – толкатели, где зазор регулируется калибровочными шайбами, второй – гидротолкатели. Гидротолкатель смягчает удар по клапану благодаря маслу, которое находится в нем. Регулировка зазора между кулачком и верхней частью толкателя не требуется.

Принцип работы ГРМ

Весь процесс газораспределения сводится к синхронному вращению коленчатого вала и распределительного вала. А так же открыванию впускных и выпускных клапанов в определенном месте положения поршней.

Для точного расположения распредвала относительно коленвала используются установочные метки. Перед надеванием ремня газораспределительного механизма совмещаются и фиксируются метки. Затем надевается ремень, «освобождаются» шкивы, после чего ремень натягивается натяжным(и) роликами.

При открывании клапана коромыслом происходит следующее: распредвал кулачком «наезжает» на коромысло, которое нажимает на клапан, после прохождения кулачка, клапан под действием пружины закрывается. Клапаны в этом случае располагаются v-образно.

Если в двигателе применены толкатели, то распредвал находится непосредственно над толкателями, при вращении, нажимая своими кулачками на них. Преимущество такого ГРМ малые шумы, небольшая цена, ремонтопригодность.

В цепном двигателе весь процесс газораспределения тот же, только при сборке механизма, цепь надевается на вал совместно со шкивом.

|

РЕКОМЕНДУЕМ ТАКЖЕ ПРОЧИТАТЬ:

|

назначение, устройство и принцип работы газораспределительного механизма двигателя

Автор Павел Александрович Белоусов На чтение 5 мин. Просмотров 186

Просмотров 186

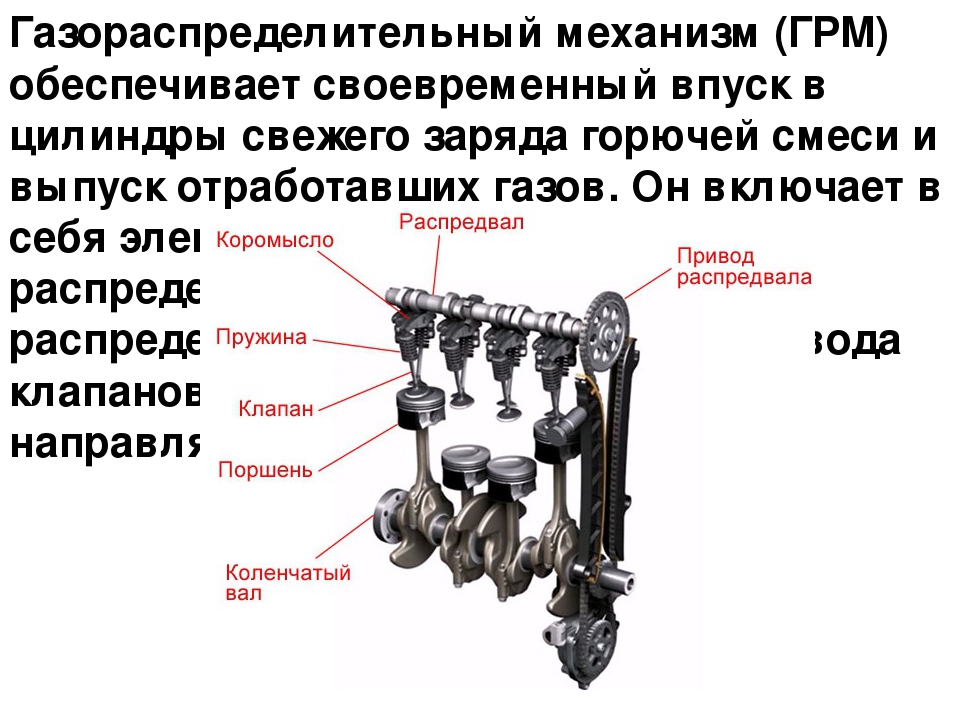

Современный двигатель внутреннего сгорания имеет сложную конструкцию, и один из ее основных элементов – газораспределительный механизм (ГРМ). Главное назначение газораспределительного механизма – регулировка своевременной подачи топливно-воздушной смеси в моторные цилиндры и вывод из них отработанных газов за счет периодического открытия и закрытия системы клапанов.

Конструкция ГРМ

Газораспределительный механизм двигателя приводит в движение систему клапанов. В различных моделях автомобилей применяются разные технические решения для обеспечения работы ГРМ, но принцип работы у всех одинаковые и обычный газораспределительный механизм состоит из:

- распределительного вала с установленными на него кулачками;

- системы впускных и выпускных клапанов с тарелочками, закрепленными сухарями;

- рычагов (рокеров) или гидрокомпенсаторов;

- шестерни распределительного вала;

- шестерни коленчатого вала;

- ремня или цепи ГРМ;

- дополнительных шестерней и роликов.

Работа системы клапанов

Каждый клапан оснащается пружиной, которая возвращает его в верхнее (закрытое) положение. Специальный кулачок, расположенный на валу, вращаясь, нажимает на клапан, открывая его в нужный момент. Чтобы пружина не соскользнула, на верхней части клапана делается кольцевая проточка, иногда две или три, в неё вставляется сухарь, к которому прикрепляется тарелка с конусовидным отверстием. Собранный из двух частей сухарь тоже имеет конусную поверхность и надежно удерживает тарелку с пружиной. Собранный таким образом клапан называют «засухаренным».

Распределительный вал

Нажимающие на клапана кулачки заставляет двигаться специальный механизм – привод ГРМ, точнее еще один его компонент – газораспределительный вал, который еще называют распредвалом. Кулачки являются его составной частью, а крепится он на специальных опорных шейках в головке блока цилиндров. В зависимости от расположения кулачков на распредвалу, поочередно открываются нужные для нормальной работы двигателя клапана, в чем и состоит принцип работы ГРМ. В некоторых моделях двигателей, где цилиндры расположены не рядно, предусмотрена пара распределительных валов.

В зависимости от расположения кулачков на распредвалу, поочередно открываются нужные для нормальной работы двигателя клапана, в чем и состоит принцип работы ГРМ. В некоторых моделях двигателей, где цилиндры расположены не рядно, предусмотрена пара распределительных валов.

Работа системы валов ГРМ

Распредвал приводится в движение посредством коленчатого вала, на конце которого находится шестерня специально подобранного диаметра. Другая шестерня устанавливается на распределительный вал. Передача крутящего момента от коленчатого вала к распределительному передается стальной цепью или ремнем с зубцами под шестерни, который изготовлен из прочной армированной резины. Работа газораспределительного механизма зависит от правильной установки цепи или ремня. В этом случае все клапана открываются в нужный момент, что позволяет воздушно-топливной смеси заходить в цилиндр, сгорать там и выводить отработанные газы. В этом состоит главный принцип работы газораспределительного механизма.

В зависимости от конструкции нажатие на клапан осуществляется непосредственно кулачком на распределительном валу или через рычаг, называемый рокером, на который воздействует кулачок. Назначение и устройство газораспределительного механизма позволяет открывать нужные клапана в момент наступления нужного такта работы двигателя, что обеспечивает ее бесперебойность. Любое нарушение ведёт к сбою в работе вплоть до поломки силового агрегата.

Проблема термического расширения

Устройство ГРМ обеспечивают нормальную работу двигателя, но при этом возникают определенные проблемы. Это касается термического расширения металла, из которого сделаны клапана, поскольку он подвергается воздействию высоких температур при сгорании топлива. При нагревании он удлиняется и не может плотно закрыть отверстие в цилиндре, что существенно снижает компрессию. Чтобы клапан удлинялся не в цилиндр, а вверх, между тарелкой и кулачком или рокером и кулачком делается тепловой зазор в 0,2 мм. Этот зазор выставляется и проверяется специальным щупом, а регулируется винтом или болтом.

Этот зазор выставляется и проверяется специальным щупом, а регулируется винтом или болтом.

В современных двигателях для борьбы с тепловым расширением используются другие детали газораспределительного механизма – гидрокомпенсаторы. В этом случае регулировка клапанов не потребуется, зазор выставляется и регулируется автоматически. Если гидрокомпенсатры начинают постукивать, это говорит о проблемах в их работе, поскольку они не успевают выбирать зазоры. Основные причины появления такой проблемы – поломка самого гидрокомпенсатора, который подлежит замене, реже засор или плохая работа системы смазки.

Видео: Принцип работы газораспределительного механизма

ГРМ в процессе эксплуатации

Чтобы при работе не возникло проблем, нужно периодически проверять газораспределительный механизм мотора. Нужно при помощи щупа контролировать тепловой зазор между клапаном и рычагом распредвала, а при необходимости производить регулировку.

Поскольку газораспределительный механизм предназначен для согласованной работы всех элементов двигателя, то нужно знать, что если в процессе его работы оборвется приводной ремень, то распределительный и коленчатый валы перестают работать синхронно. При этом распредвал может остановиться в положении, при котором один из клапанов останется полностью открытым и тогда двигающийся вверх поршень неизбежно ударит по клапану, который погнется, что приведет к выходу двигателя из строя и серьезному ремонту.

Чтобы избежать подобной ситуации, необходимо вовремя производить замену приводного ремня ГРМ. Периодичность замены указывается производителем в зависимости от конструктивных особенностей двигателя, но в большинстве случаев это рекомендуется делать при пробеге от 60 до 70 тыс. км. Это достаточно сложная операция, которую делают специалисты на СТО, но если у водителя есть нужные навыки, замену можно сделать и самостоятельно. Цепи ГРМ служат гораздо дольше, замена может потребоваться при пробеге от 300 до 400 тыс. км. Особенность двигателей с цепями: при их растяжении они начинают характерно греметь и позванивать, что позволяет определить необходимость замены.

Цепи ГРМ служат гораздо дольше, замена может потребоваться при пробеге от 300 до 400 тыс. км. Особенность двигателей с цепями: при их растяжении они начинают характерно греметь и позванивать, что позволяет определить необходимость замены.

Назначение газораспределительного механизма двигателя – обеспечить синхронную работу поршневой группы и клапанов. Каждый из его элементов должен работать в номинальном режиме, только тогда двигатель заведется. Иногда случается так, что ремень ГРМ не разрывается, а проскальзывает по шестерням, что будет видно по его меткам. В этом случае двигатель не заведется и потребуется замена ремня.

ГРМ автомобиля: устройство, принцип дествия, ресурс

Газораспределение существует с момента появления двигателей внутреннего сгорания. Система ГРМ (газораспределительного механизма) пережила несколько модернизаций. Появились варианты с четырьмя-пятью клапанами на цилиндр, управление временем открытия и высотой подъёма клапанов перешло из экзотики в серийные моторы.

Что такое ГРМ

В цилиндрах двигателей сгорает не бензин, а бензовоздушная рабочая смесь. Система газораспределения направляет рабочую смесь в камеру сгорания в нужное время, чтобы продукты горения оттолкнули поршень, который, в свою очередь, повернёт коленчатый вал.

Самый распространённый тип двигателей – четырехтактные бензиновые и дизельные моторы. Распределение смеси или воздуха по цилиндрам осуществляется с помощью клапанов.

Для работы мотора достаточно одного впускного и одного выпускного клапана.

Однако, в угоду экономичности и экологии, современные двигатели имеют четыре, а то и пять клапанов на цилиндр. Управляет открытием клапанов распределительный вал. От профиля его кулачков зависят характеристики мотора.

ГРМ: цепь или ремень

- На заре автомобилестроения на моторах с нижним расположением распредвала (OHV) применялся привод ГРМ шестернями.

Этот тип привода можно встретить на старых Волгах и УАЗах.

Этот тип привода можно встретить на старых Волгах и УАЗах. - Цепной привод ГРМ. Самый надёжный вариант, потому что обрыв двухрядной цепи, работающей в масле, практически невозможен. Однако цепь работает громче ремня, и для снижения шума применяют специальные устройства – натяжители и успокоители цепи. Ресурс до замены цепи ГРМ составляет 200 – 300 тысяч километров.

- Самый популярный вид привода – ременный. Низкая шумность, малая инерция, эластичность – основные достоинства зубчатого ремня. Он используется как с одним верхним (SOHC), так и с двумя (DOHC) распредвалами. Первые серийные ремни имели ресурс всего 40 – 60 тыс. км. Современные изделия более долговечны. На некоторых моторах «Форд» инструкция предписывает заменять ремень и ролик каждые 160 000 километров пробега.

Заметим, что ремнём ГРМ часто приводится в движение и насос охлаждающей жидкости («помпа»).

Обрыв ремня – как избежать ремонта

На моторах с цепным приводом вероятность встречи клапана с поршнем минимальна. Цепи практически никогда не рвутся, а долго ездить с разрушенным натяжителем или успокоителем никто не сможет.

Иное дело – ремень. Добросовестный автовладелец своевременно меняет расходные материалы, к коим относятся и элементы привода ГРМ.

Как правило, замена ремня ГРМ производится каждые 60 – 200 тысяч километров (интервал указан в инструкции к авто), помпа и ролик – каждые 150 – 250 тысяч пробега.

Но засвистевший ролик натяжителя или стук помпы можно слушать месяцами и не придавать этому значения. Когда зашумевшая помпа или ролик заклинят, это приведёт к обрыву ремня ГРМ.

Самое страшное при обрыве – встреча клапанов с поршнями. В лучшем случае – это загиб клапана. В худшем – замена двигателя, когда обломком клапана разбивает головку блока, царапает цилиндр, раскалывает поршень, гнёт и обрывает шатун. Если на вашем моторе встреча поршней с клапанами невозможна (достаточная высота камеры сгорания, проточки в поршнях), то вам повезло.

Меняем ремень ГРМ – где, когда и как

Замена ремня ГРМ своими силами возможна при наличии навыков и специального инструмента. Если вы не являетесь опытным автомехаником, то замену привода ГРМ нужно доверить специализированному сервису, который работает именно с вашей маркой автомобиля. На многих современных моторах шкивы фиксируются без шпонок. Чтобы обеспечить требуемые углы установки, нужна специализированная оснастка, «на глазок» такой привод собрать невозможно.

Менять ремень ГРМ и сопутствующие детали следует по инструкции, или немного раньше.

Возможно, замена потребуется после преодоления глубокого брода, буксования в грязи, длительного движения по пыльной грунтовой дороге. Также нужно обратиться на диагностику при наличии посторонних шумов в двигателе.

На ремне не должно быть трещин, расслоений, видимых участков корда. Хорошо, если маркировка на оборотной стороне ремня не стёрта. Это свидетельствует о хорошем состоянии ролика.

Оригинал или заменитель?

Ремни ГРМ автозаводы не производят, они их заказывают на специализированных предприятиях со своим логотипом. Поэтому на европейские автомобили можно смело ставить продукцию Contitech, Gates, Bosch, БРТ, и других «грандов».

Обводные (опорные) и натяжные ролики хорошего качества выпускаются компаниями Gates, SKF, INA. Гидрокомпенсаторы зазоров клапанов также используем INA – это поставщик практически всех европейских автозаводов. Эти детали отличаются от «оригинала» только наличием логотипа автопроизводителя, а стоимость их гораздо ниже.

Если вы будете вовремя проводить обслуживание ГРМ, то автомобиль ответит вам надёжностью и долгими годами беспроблемной эксплуатации. Удачи на дорогах!

Назначение и характеристика

«Механизм газораспределения двигателя»

Цель

работы: изучить назначение, устройство,

принцип действия, конструкцию

газораспределительного механизма (ГРМ)

двигателя.

Ход работы:

Газораспределительным называется механизм, осуществляющий открытие и закрытие впускных и выпускных клапанов двигателя.

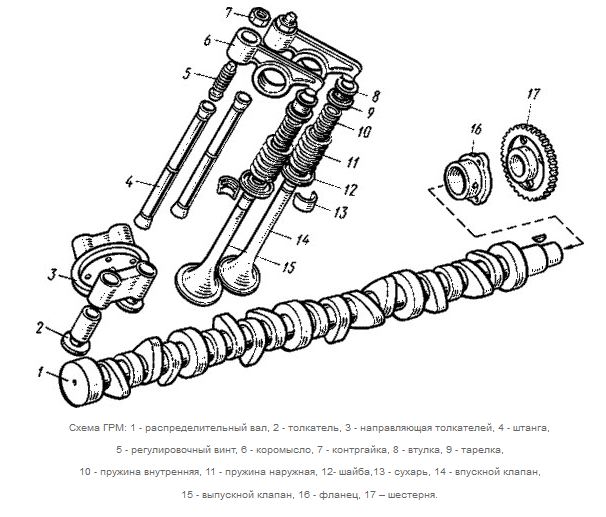

Газораспределительный механизм (ГРМ) служит для своевременного впуска горючей смеси или воздуха в цилиндры двигателя и выпуска из цилиндров отработавших газов. В двигателях автомобилей применяются газораспределительные механизмы с верхним расположением клапанов. Верхнее расположение клапанов позволяет увеличить степень сжатия двигателя, улучшить наполнение цилиндров горючей смесью или воздухом и упростить техническое обслуживание двигателя в эксплуатации. Двигатели автомобилей могут иметь газораспределительные механизмы различных типов (рисунок 1), что зависит от компоновки двигателя и, главным образом, от взаимного расположения коленчатого вала, распределительного вала и впускных и выпускных клапанов. Число распределительных валов зависит от типа двигателя.

При верхнем расположении распределительный вал устанавливается в головке цилиндров, где размещены клапаны. Открытие и закрытие клапанов производится непосредственно от распределительного вала через толкатели или рычаги привода клапанов. Привод распределительного вала осуществляется от коленчатого вала с помощью роликовой цепи или зубчатого ремня.

Верхнее расположение распределительного вала упрощает конструкцию двигателя, уменьшает массу и инерционные силы возвратно-поступательно движущихся деталей механизма и обеспечивает высокую надежность и бесшумность его работы при большой частоте вращения коленчатого вала двигателя.

Цепной и ременный приводы распределительного вала также обеспечивают бесшумную работу газораспределительного механизма.

При

нижнем расположении распределительный

вал устанавливается в блоке цилиндров

рядом с коленчатым валом. Открытие и

закрытие клапанов производится от

распределительного вала через толкатели

штанги и коромысла. Привод распределительного

вала осуществляется с помощью шестерен

от коленчатого вала. При нижнем

расположении распределительного вала

усложняется конструкция газораспределительного

механизма и двигателя. При этом возрастают

инерционные силы возвратно-поступательно

движущихся деталей газораспределительного

механизма. Число распределительных

валов в газораспределительном механизме

и число клапанов на один цилиндр зависят

от типа двигателя. Так, при большем числе

впускных и выпускных клапанов

обеспечивается лучшие наполнение

цилиндров горючей смесью и их очистка

от отработавших

газов.

В результате двигатель может развивать

большие мощность и крутящий момент. При

нечетном числе клапанов на цилиндр

число впускных клапанов на один клапан

больше, чем выпускных.

Привод распределительного

вала осуществляется с помощью шестерен

от коленчатого вала. При нижнем

расположении распределительного вала

усложняется конструкция газораспределительного

механизма и двигателя. При этом возрастают

инерционные силы возвратно-поступательно

движущихся деталей газораспределительного

механизма. Число распределительных

валов в газораспределительном механизме

и число клапанов на один цилиндр зависят

от типа двигателя. Так, при большем числе

впускных и выпускных клапанов

обеспечивается лучшие наполнение

цилиндров горючей смесью и их очистка

от отработавших

газов.

В результате двигатель может развивать

большие мощность и крутящий момент. При

нечетном числе клапанов на цилиндр

число впускных клапанов на один клапан

больше, чем выпускных.

Конструкция и работа газораспределительного механизма

Газораспределительные механизмы независимо от расположения распределительных валов в двигателе включают в себя клапанную группу, передаточные детали и распределительные валы с приводом.

В клапанную группу входят впускные и выпускные клапаны, направляющие втулки клапанов и пружины клапанов с деталями крепления.

Передаточными деталями являются толкатели, направляющие втулки толкателей, штанги толкателей, коромысла, ось коромысел, рычаги привода клапанов, регулировочные шайбы и регулировочные болты. Однако при верхнем расположении распределительного вала толкатели, направляющие втулки и штанги толкателей, коромысла и ось коромысел обычно отсутствуют.

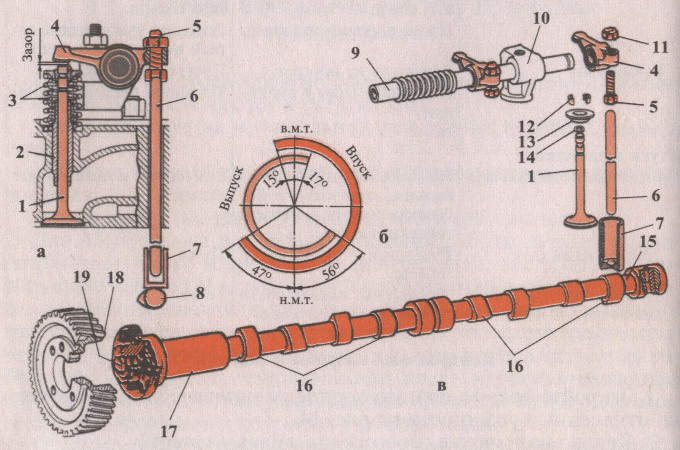

На рисунке

2 представлен

газораспределительный механизм двигателя

с верхним расположением клапанов, с

верхним расположением распределительного

вала с цепным приводом и с двумя клапанами

на цилиндр. Он состоит из распределительного

вала 14 с корпусом 13 подшипников, привода

распределительного вала, рычагов 11

привода клапанов, опорных регулировочных

болтов 18 клапанов 1 и 22, направляющих

втулок 4, пружин 7 и 8 клапанов с деталями

крепления.

Рисунок 2 – Газораспределительный механизм легкового автомобиля с цепным приводом

1, 22 – клапаны; 2 – головка; 3 – стержень; 4, 20 – втулки; 5 – колпачок; 6 – шайбы; 7, 8, 17 – пружины; 9 – тарелка; 10 – сухарь; 11 – рычаг; 12 – фланец; 13 – корпус; 14 – распределительный вал; 15 – шейка; 16 – кулачок; 18 – болт; 19 – гайка; 21 – пластина; 23 – кольцо; 24, 27, 28 – звездочки; 25 – цепь; 26 – успокоитель; 29 – палец; 30 – башмак; 31 – натяжное устройство

Распределительный вал обеспечивает своевременное открытие и закрытие клапанов. Распределительный вал – пятиопорный, отлит из чугуна. Он имеет опорные шейки 15 и кулачки 16 (впускные и выпускные). Внутри вала проходит канал, через который подводится масло от средней опорной шейки к другим шейкам и кулачкам. К переднему торцу вала крепится ведомая звездочка 24 цепного привода. Вал устанавливается в специальном корпусе 13 подшипников, отлитом из алюминиевого сплава, который закреплен на верхней плоскости головки блока цилиндров. От осевых перемещений распределительный вал фиксируется упорным фланцем 12, который входит в канавку передней опорной шейки вала и прикрепляется к торцу корпуса подшипников.

Привод

распределительного вала осуществляется

через установленную на нем ведомую

звездочку 24 двухрядной роликовой цепью

25 от ведущей звездочки 28 коленчатого

вала. Этой цепью также вращается звездочка

27 вала привода масляного насоса. Привод

распределительного вала имеет

полуавтоматический натяжной механизм,

состоящий из башмака и натяжного

устройства. Цепь натягивается башмаком

30, на который воздействуют пружины

натяжного устройства 31. Для гашения

колебаний ведущей ветви цепи служит

успокоитель 26. Башмак и успокоитель

имеют стальной каркас с привулканизированным

слоем резины. Ограничительный палец 29

предотвращает спадание цепи при снятии

на автомобиле ведомой звездочки

распределительного вала.

Клапаны открывают и закрывают впускные и выпускные каналы. Клапаны установлены в головке блока цилиндров в один ряд под углом к вертикальной оси цилиндров двигателя. Впускной клапан 1 для лучшего наполнения цилиндров горючей смесью имеет головку большего диаметра, чем выпускной клапан. Он изготовлен из специальной хромистой стали, обладающей высокой износостойкостью и теплопроводностью. Выпускной клапан 22 работает в более тяжелых температурных условиях, чем впускной. Он выполнен составным. Его головку делают из жаропрочной хромистой стали, а стержень – из специальной хромистой стали.

Каждый клапан состоит из головки 2 и стержня 3. Головка имеет конусную поверхность (фаску), которой клапан при закрытии плотно прилегает к седлу из специального чугуна, установленному в головке блока цилиндров и имеющему также конусную поверхность.

Стержень

клапана перемещается в чугунной

направляющей втулке 4, запрессованной

и фиксируемой стопорным кольцом 23 в

головке блока цилиндров, обеспечивающей

точную посадку клапана. На втулку

надевается маслоотражательный колпачок

5 из маслостойкой резины. Клапан имеет

две цилиндрические пружины: наружную

8 и внутреннюю 7. Пружины крепятся на

стержне клапана с помощью шайб 6, тарелки

9 и разрезного сухаря 10. Клапан приводится

в действие от кулачка распределительного

вала стальным кованным рычагом 11, который

опирается одним концом на регулировочный

болт 18, а другим – на стержень клапана.

Регулировочный болт имеет сферическую

головку. Он ввертывается в резьбовую

втулку 20, закрепленную в головке блока

цилиндров и застопоренную пластиной

21, и фиксируется гайкой 19. Регулировочным

болтом устанавливается необходимый

зазор между кулачком распределительного

вала и рычагом привода клапана, равный

0,15 мм на холодном двигателе и 0,2 мм на

горячем двигателе (прогретом до 75…85

°C). Пружина 17 создает постоянный контакт

между концом рычага привода и стержнем

клапана.

принцип работы, устройство, неисправности, регулировка фаз ГРМ

Случается, что при ремонте автомобиля необходима замена или ремонт рокера. Очень многие, встретившись с этой проблемой впервые, не знают, что это значит.Рокеры (или, как их еще называют, коромысла клапанов) – это механизм, который используется для передачи энергии кулачка распределительного вала на стержень впускного клапана.Коромысла клапанов являются частью деталей газораспределительного механизма (ГРМ) двигателя авто «классической» структуры. Сейчас рокеры в двигателях встречаются достаточно редко.

- Устройство рокеров.

- Принцип работы коромысла клапанов.

- Распространенные поломки.

Причиной этого является тот факт, что современные двигатели полностью перешли к верхнему расположению распредвала. И, как правило, основной причиной использования рокеров в современных двигателях является желание уменьшить размеры последнего. Причин для принятия такого решения может быть несколько, но первое место занимает необходимость поместить двигатель внутреннего сгорания (ДВС) под капотом малогабаритного авто.

Устройство рокеров.

Рокеры расположены на оси, которая крепится на 4-х стойках на ГБЦ (головка блока цилиндров). Каждый рокер расположен на отдельной оси и прикреплен к поверхности головки одним болтом, а положение оси рокеров, в свою очередь, фиксируется двумя штифтами, впрессованными в стойку. Стойка изготовлена как одно целое с осью рокеров.

Рокер является рычагом с двумя «плечами», и изготавливают его с помощью формовки стали, используя технологию ковки либо литья. Если выбирать, то метод ковки намного лучше, ведь кованые детали несравнимо прочнее. Оба «плеча» рокера имеют Т-образное сечение.

Традиционно выделяют длинное и короткое плечо коромысла. На конце длинного плеча расположена закаленная цилиндрическая плоскость – боёк рокера. Бойком коромысло упирается в торцевой конец штока клапана.

На конце короткого плеча находится болт, при помощи которого регулируется глубина зазора между самим клапаном и рычагом привода клапана. В случае, когда имеется гидрокомпенсатор, регулировка такого зазора происходит автоматически. При этом значительно снижается шум, а работа ГРМ становится более плавной и мягкой. Также в коротком плече есть специальное отверстие, с помощью которого обеспечивается доступ моторного масла для смазки деталей.

Коромысло сдерживается с помощью спиральной пружины. Нужно это для того, чтобы предотвратить перемещение рокера по оси. Сама ось, которая служит для крепления рокеров – полая, а внешняя сторона оси закалена, что способствует увеличению износостойкости.

Принцип работы коромысла клапанов.

Принцип работы коромысла состоит в следующем: когда кулачок распределительного вала оказывает давление на короткое плечо – происходит подъем. Длинное плечо опускается, при этом происходит нажатие на шток клапана. Вспомогательными элементами в строении рокера являются втулки, которые снижают трение.

Распространенные поломки.

Так как во время работы боёк рокера и само коромысло подвергаются различным тепловым и механическим нагрузкам, то это, в свою очередь, приводит к их повреждению и износу.

Если вы замечаете, что снижается отдача от ДВС в разных режимах работы, или же слышите характерное постукивание в головке блока цилиндров, то это значит, что рокер сломался. Также очень часто разламывается само коромысло, а это значит, что вышел из строя клапан. Внешние признаки разлома рокера точно такие же, как и при неисправности любой детали ГРМ.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

Что такое газораспределительный механизм (ГРМ)?

Газораспределительный механизм (ГРМ) — это механизм предназначенный для впуска в цилиндры двигателя свежего заряда (горючей смеси в классических бензиновых двигателях или воздуха в дизелях) и выпуска отработавших газов в соответствии с рабочим циклом, а также для обеспечения надежной изоляции камеры сгорания от окружающей среды во время тактов сжатия и рабочего хода.

В зависимости от вида устройств, осуществляющих впуск заряда и выпуск отработавших газов, различают два типа механизмов газораспределения:

- клапанный

- золотниковый

Клапанный механизм наиболее широко распространен и используется во всех четырехтактных двигателях. Возможно верхнее и нижнее расположение клапанов. Верхнее расположение в настоящее время применяется чаще, так как в этом случае процесс газообмена протекает эффективнее. Характерные конструкции газораспределительных механизмов с верхним расположением клапанов представлены на рисунке.

Назначение и принцип действия ГРМ

Газораспределительный механизм в двигателе внутреннего сгорания предназначается для своевременной подачи воздушно-топливной смеси или воздуха в цилиндры и выпуска оттуда отработанных газов. Работа механизма осуществляется за счет своевременного открытия и закрытия впускных и выпускных клапанов.

Рабочий процесс ГРМ основывается на синхронном движении распределительного и коленчатого вала, что обуславливает открытие и закрытие клапанов в нужный момент моторного цикла. Во время вращательного движения распредвала, кулачки надавливают на рычаги, а те на стержни клапанов, открывая их. Следующий поворот распредвала поворачивает кулачек, который занимает исходную позицию и закрывает клапан.

Схема газораспределительного механизма

Устройство ГРМ

Газораспределительный механизм имеет следующие основные элементы:

1. Распределительный вал. Открывает клапаны в определенной последовательности в зависимости от порядка работы цилиндров. Его изготавливают из чугуна или стали, и подвергают закалке токами высокой частоты трущиеся поверхности. Он может быть смонтирован в головке блока цилиндров или в картере. В многоклапанных двигателях расположено два распределительных вала, один из которых управляет впускными клапанами, а другой выпускными. Вращение вала происходит на цилиндрических опорных шейках. Прямое или непрямое воздействие на клапана осуществляется кулачками, расположенными на валу. Каждый кулачек соответствует одному клапану.

2. Привод клапанов. Клапаны приводятся в движение различными способами: при расположении распредвала в картере, усилие от кулачков передается на толкатели, штанги и коромысла.

Коромысло (рокер или роликовый рычаг) выполнено из стали, его устанавливают на полую ось, зафиксированную в стойках головки цилиндров. Одна его сторона упирается в кулачек вала, а другая давит на торец стержня клапана. При работе двигателя клапаны нагреваются и удлиняются, что грозит им неполной посадкой в седло. Поэтому между клапаном и коромыслом обязательно соблюдают тепловой зазор.

Также кулачек может воздействовать на клапан через рычаг или непосредственно на его толкатель. Толкатели могут быть выполнены в механическом (жестком), роликовом варианте или в виде гидрокомпенсатора. Первый вид из-за шумности почти не используется, а последний отличается мягкостью и отсутствием необходимости осуществления регулировок. Роликовые толкатели используют в форсированных и спортивных двигателях.

3. Механизм привода распределительного вала. Осуществляется цепной, ременной или шестеренной передачей. Цепная отличается надежностью, до сложна в устройстве и дорога, ременная дешевле, но менее надежна, и в случае порыва ремня может повлечь за собой повреждение двигателя за счет удара клапанов о поршни.

4. Клапаны. Предназначены для открытия и закрытия впускного и выпускного канала. Состоят из стержня и головки, на которой имеется узкая, скошенная под углом фаска, плотно прилегающая к фаске седла, для чего их взаимно притирают. Головки впускных клапанов делают большими, чем выпускных. Но выпускные сильнее нагреваются, поэтому изготавливаются из жаропрочной стали и внутри наполнены натрием для лучшего охлаждения.

Цилиндрический стержень клапана сверху выточен для крепления пружины, не дающей ему оторваться от коромысла, которая упирается в шайбу на головке, и фиксируется упорной тарелкой. Стержень помещается в направляющую втулку, запрессованную в головку цилиндров, чтобы масло не попадало в камеру сгорания, на него надевают маслоотражающий колпачок.

Автомобили с цепным приводом ГРМ

Список современных автомобилей некоторых марок с цепной передачей газораспределительного механизма:

- Мазда 6.

- Шкода Рапид.

- Тойота Авенсис.

- Ниссан. Например, двигатель SR20det имеет цепь, но, если цепь вовремя не заменить, то клапана погнутся о поршни или клапан сломается, перевернется в цилиндре и пробьет поршень.

- Хонда.

- Мерседес-Бенц.

- Ауди.

- БМВ.

- Волга, Москвич, классические модели Ваз.

Что такое VTEC (как работает, типы, конструкция)

Увеличение времени и высоты открытия клапанов – это простой способ повысить мощность атмосферного силового агрегата. Благодаря незначительному внесению изменений в конструкцию газораспределительного механизма – установке распредвала с измененной геометрией кулачков, обеспечивается улучшенное наполнение цилиндров топливовоздушной смесью, а соответственно – и выход мощности.

Но на деле не все просто – максимальная мощность нужна на высоких оборотах, при средней же и малой нагрузке на двигатель увеличенное время открытия клапанов приводит к снижению тяги и перерасходу топлива. Поэтому автопроизводители при разработке двигателей подбирают геометрию кулачков распределительного вала так, чтобы работа ГРМ обеспечивала функционирование двигателя на всех режимах.

Решение сложившейся ситуации с ГРМ предложили конструкторы Honda и внедрили его на силовые агрегаты, которыми комплектуют автомобили. Японцы разработали систему электронного изменения хода и времени открытия клапанов, которую обозначили аббревиатурой VTEC. Она позволяет регулировать газораспределение в зависимости от режима функционирования мотора, что обеспечивает максимальный выход мощности на высоких оборотах и при этом не влиять на расход топлива и тяговое усилие при средней и малой нагрузке.

VTEC – проста по конструкции, но эффективна и доказательством тому тот факт, что атмосферные двигатели автомобилей Honda по мощностным показателям не уступают турбированным.

VTEC – разработка не новая, ее конструкторы Honda разработали и внедрили более 25 лет назад и используют сейчас. При этом по мере усовершенствования моторов модернизировалась и VTEC – она применима на моторах с системой газораспределения DOHC и SOHC. Honda применяет VTEC на авто и на мотоциклах.

Общая концепция

Чтобы разобраться, что такое VTEC, рассмотрим, чем отличаются обычный и спортивный распредвалы. Конструктивно оба валы одинаковы, но у последнего высота кулачков больше, чем у обычного, а геометрия их – более плавная. За счет такой формы кулачков спортивные распредвалы обеспечивают лучшее наполнение цилиндров из-за увеличенных времени и высоты открытия клапанов.

VTEС совмещает в себе конструктивные особенности простого и спортивного распредвалов, что позволяет автоматически регулировать фазы газораспределения в зависимости от условий работы мотора. На малых оборотах система задействует кулачки с обычной геометрией, поэтому экономно расходуется топливо, а на высоких – с увеличенной высотой, обеспечивая максимальный выход мощности.

Конструктивные особенности

Рассмотрим, что такое ВТЕК на Хонде на примере двигателя с системой ГРМ DOHC, поскольку на этом моторе она впервые начала использоваться и является конструктивно самой простой. Особенность этого газораспределительного механизма — применение 4 клапанов на каждый цилиндр (по паре впускных и выпускных, работающих синхронно) и двух распредвалов, каждый из которых отвечает за открытие своих клапанов.

Принцип действия включения рокера VTEC

Выключение рокера VTEC

VTEC на этом двигателе имеет два режима работы и подразумевает использование трех кулачков на пару клапанов (как впускных, так и выпускных), вместо двух. Третий кулачок – с увеличенной высотой и плавной геометрией (повторяет форму кулачка спортивного распредвала) и размещен он между двумя обычными.

Крайние кулачки (с обычной формой) воздействуют на клапаны не напрямую, а через рокеры, коромысла, толкатели (в зависимости от конструкции ГРМ). У центрального кулачка тоже есть рокер (коромысло), но они никакого воздействия на клапаны не имеют. Зато в них проделан масляный канал и установлены выдвигающиеся штифты, которые заходя в специальные углубления крайних рокеров (кромысел), соединяют между собой рокеры и обеспечивают их синхронное движение.

Масляный канал, проделанный в осях рокеров и центральном рокере, оснащен клапаном-соленоидом, управляемым ЭБУ мотора, что позволяет контролировать подачу масла, которое подаётся в VTEC.

Принцип работы

Как работает VTEC

При работе двигателя на малых и средних оборотах ЭБУ «держит» закрытым клапан-соленоид, давление масла в каналах рокеров отсутствует, и открытие клапанов осуществляется от кулачков с обычной геометрией. Центральный же кулачок воздействует на рокер (коромысло), но поскольку они не связаны с крайними рокерами, то он работает «вхолостую».

При достижении определенных оборотов коленчатого вала, ЭБУ открывает соленоид и масло под давлением подается в каналы, затем поступает в полость центрального рокера (коромысла) и выталкивает из посадочных мест штифты. Эти штифты выдвигаясь, попадают в проточки крайних рокеров. Благодаря этому, рокеры получаются соединенными и двигаются синхронно, как единая конструкция. При этом, поскольку высота центрального кулачка больше, чем боковых, он начинает «задавать» движение рокерам, что и обеспечивает большее время и высоту открытия клапанов.

Одновременно с переходом на использование центрального кулачка распредвала ЭБУ корректирует работу впуска, подавая в цилиндры больше топлива, и как итог повышая мощность.

После снижения оборотов до средних ЭБУ закрывает соленоид, рокеры разъединяются и открытие клапанов снова происходит от боковых кулачков с обычной геометрией.

Типы

VTEC конструкторами Хонда постоянно совершенствуется, поэтому помимо DOHC VTEC она включает в себя несколько видов с разными конструктивными особенностями.

SOHC VTEC

Конструкция VTEC на двигателях с газораспределительным механизмом SOHC отличается от DOHC. В этом ГРМ используется только один распредвал, который приводит в действие впускные пары клапанов цилиндра и выпускные. Из-за этого установка по три кулачка на каждую пару привела бы к увеличению длины вала, а соответственно и головки блока. Дополнительно невозможность использования VTEC на выпускных клапанах обусловлена тем, что между ними проходит свечной колодец. Поэтому конструкторы Хонда на двигателях SOHC применили VTEC только на впускных.

Что касается функционирования, то у SOHC VTEC принцип работы не отличается от DOHC VTEC.

VTEC-E

Следующим этапом развития стала VTEC-E на тех же моторах SOHC. Конструкторы сделали ставку на максимальную экономичность двигателя. И сделано это было путем уменьшения высоты профиля одного из боковых кулачков. В результате, при малых нагрузках впускные клапаны открывались на разную высоту (один оставался почти закрытым), что позволило использовать на этом режиме функционирования мотора обедненную смесь. После же задействования соленоида оба открывались на одинаковую высоту.

Вас также заинтересует:

SOHC VTEC 3-stage

SOHC VTEC 3-stage отличается наличием трех режимов работы, что позволило подстраивать функционирование ГРМ под рабочие условия мотора. Конструкторы в этом виде совместили SOHC VTEC и VTEC-E, что и позволило получить три режима работы:

- Малые обороты коленвала. При таком режиме система копирует работу VTEC-E – из двух впускных открывается только один, который обеспечивает высокую экономичность мотора;

- Средняя нагрузка. При достижении таких рабочих условий включается в действие второй впускной.

- Высокие обороты. На этом режиме открытием клапанов начинает «заведовать» центральный кулачок с высоким профилем.

Трехрежимная работа VTEC реализована путем установки дополнительного клапана-соленоида. В результате открытием первого осуществляется подключение второго впускного клапана, а задействованием второго – переход на работу клапанов с высокопрофильным кулачком.

Современные разработки

Последующие модификации – i-VTEC серий «K», «R» и «J», AVTEC и VTEC Turbo реализованы на основе SOHC VTEC 3-stage, но они дополнительно функционируют с другими системами – изменяемых фаз газораспределения, отключения части цилиндров, турбонаддувом, непосредственного впрыска. Такая комбинация позволила конструкторам Хонда добиться еще лучших рабочих показателей силовых установок.

Видео: Как работает система HONDA V-TEC

Принцип работы натяжного ролика грм – АвтоТоп

Механизм ГРМ, который работает за счет роликов и ремня, служит для того, чтобы синхронизировать работу распределительного и коленчатого валов. Это необходимо для того, чтобы такты вращения вала совпадали с тактами впрыска и выпуска топливной смеси, которая толкает поршни и приводит мотор в движение. В этой статье мы поговорим о том, зачем нужен обводной ролик, отвечающий за натяжение ремня ГРМ, и почему так важно следить за его состоянием.

Чем это грозит?

Сколько бы ни говорили о том, как важно производить регулировку обводного ролика натяжения ремня ГРМ, многие автовладельцы пропускают это мимо ушей и продолжают ограничиваться заменой моторного масла и колодок. Тем не менее такое халатное отношение к состоянию натяжного ролика ремня ГРМ запросто может привести к тому, что валы перестанут двигаться синхронно.

Чем это грозит? Дело в том, что клапаны и поршни двигаются синфазно, таким образом, что, пока поршень находится внутри камеры сгорания, клапан ее освобождает. При следующем такте все происходит с точностью до наоборот, а затем цикл повторяется.

Если натяжной ролик механизма и ремня ГРМ работает по фазе, смещенной хоть на сколь угодно мало градусов, проблемы не миновать. Может случиться так, что клапан с поршнем встретятся и нанесут друг другу взаимный урон. Такое явление называется загибанием клапанов, и о том, во сколько обойдется ремонт такого двигателя, сказать достаточно сложно. Одно известно точно: такой ремонт является капитальным и требует как минимум замены головки блока цилиндров в сборе.

Сколько составляет межсервисный интервал натяжного обводного ролика ремня ГРМ? Здесь все зависит от конкретной марки и модели авто, а также от тех требований, которые описываются в сервисной книжке машины.

Сколько составляет средняя цифра? Если верить официальной статистике, то общепринятой нормой по замене натяжного ролика ремня ГРМ является показатель в 90–100 тысяч километров. Если этот показатель несколько превышен, ничего страшного нет. Однако не стоит забывать и о том, что необходимо время от времени производить подтяжку, это является залогом того, что не произойдет проскальзывания, и мотор не выйдет из строя неожиданно.

Также стоит отметить, что помимо халатного отношения к обслуживанию собственного автомобиля нередко владельцы экономят на комплектующих и приобретают детали, которые были сняты с бывшего в эксплуатации автомобиля и прошли процедуру восстановления. Натяжной ролик ремня, связывающего ГРМ, — не исключение из правил, но делать так категорически не рекомендуется. Если бывшая в эксплуатации деталь выведет мотор из строя, предъявлять претензии будет уже некому, а необходимость капитального ремонта станет очевидной.

Регулировка

Ролик, обеспечивающий натяжение ремня ГРМ, располагается с торцевой части двигателя. Он оборудуется пружинно-плунжерным механизмом, который позволяет многократно облегчить процедуру регулировки, а также сделать ее более быстрой и простой даже для человека, у которого нет специальных знаний и навыков.

А тем временем производить процедуру регулировки необходимо регулярно. Это гарантирует то, что неприятный эффект, который был описан в предыдущем разделе статьи, не наступит, и не придется тратиться на дорогостоящий и трудоемкий ремонт двигателя.

Что для этого нужно сделать? Чтобы регулировка прошла должным образом, крайне желательно вооружиться динамометром. Он позволит точно понимать, на сколько производить регулировку в том или ином направлении, во избежание перетирания тонкого резинового слоя при эксплуатации автомобиля.

Конечно, можно обойтись и без специального инструмента. Однако стоить помнить, что это всего лишь временная мера. Для чего это может пригодиться? К примеру, мотор может выйти из строя в пути. Или же ремонт двигателя производится самостоятельно, в гаражных условиях, и после этого необходимо доехать до сервиса своим ходом, чтобы уже там при помощи специального оборудования произвели настройку более качественно и точно.

Резюме

Регулировка натяжения ременного механизма крайне важна для любого автомобиля, будь то отечественная машина или дорогая иномарка премиум-класса. Важно понимать, что без качественной и своевременной регулировки двигатель не будет работать в полную силу. Кроме того, это может быть чревато усиленным износом, поэтому лучшим решением будет обратиться в сервис, где регулировку произведут качественно и наиболее точно.

Устройство ГРМ

Четырехтактный двигатель внутреннего сгорания – наиболее распространенный силовой агрегат, использующийся в современном автомобилестроении. Свое название он получил по количеству фаз, необходимых для осуществления одного цикла работы, или поворота коленчатого вала на 720 градусов.

Фаза впрыска топлива или топливно-воздушной смеси, сжатие рабочего тела поршнем, рабочий ход и выпуск отработанных газов. В модели идеального двигателя все фазы разнесены во времени, перекрытие между ними отсутствует, что, в свою очередь, обеспечивает получение максимально возможных рабочих значений мощности, крутящего момента и оборотов двигателя.

На практике, к сожалению, дела обстоят несколько хуже. Устройство газораспределительного механизма, отвечающего за исполнение фазы впрыска топлива и удаление выхлопных газов, его схема и принцип работы – основная тема данной статьи.

Общая схема и взаимодействие частей

Своевременное открытие впускных и выхлопных клапанов в цилиндрах двигателя внутреннего сгорания обеспечивается работой газораспределительного механизма или ГРМ.

Данное устройство состоит из распределительного вала с кулачками, необходимого количества коромысел или толкателей клапанов, пружин и собственно клапанов. Шестерня распредвала, ремень или цепь, используемые для передачи вращения от коленвала, и механизм натяжения цепи так же являются частью ГРМ.

- Фаза впрыска топлива. Поршень начинает движение от верхней мертвой точки к нижней. Открывается клапан подачи горючего, и топливно-воздушная смесь заполняет разреженное пространство цилиндра. Отмерив необходимую дозу ТВС, клапан закрывается. Коленчатый вал повернулся на 180 градусов от начального положения.

- Фаза сжатия. Достигнув нижней мертвой точки, поршень меняет направление движения к ВМТ, осуществляя сжатие топливно-воздушной смеси. При достижении верхней мертвой точки фаза сжатия рабочего тела оканчивается. Коленчатый вал совершил поворот на 360 градусов.

- Фаза рабочего хода. В момент нахождения поршня в ВМТ и достижения максимальной расчетной степени сжатия, происходит воспламенение топливно-воздушной смеси. Под действием стремительно расширяющихся газов поршень движется к нижней мертвой точке, совершая рабочий ход. При достижении НМТ третья фаза работы четырехтактного двигателя внутреннего сгорания считается оконченной. Коленчатый вал совершил поворот 540 градусов.

- Фаза удаления отработанных газов. Под действием коленчатого вала поршень начинает движение к верхней мертвой точке, вытесняя из объема цилиндра продукты сгорания топливно-воздушной смеси через открывшийся выхлопной клапан. По достижении поршнем ВМТ, фаза выхлопа считается завершенной, коленчатый вал совершил оборот на 720 градусов.

Для достижения такой точности по времени открытия впускных и выхлопных клапанов, газораспределительный механизм синхронизирован с оборотами коленчатого вала двигателя. Ремень или цепь передает вращение распределительному валу, кулачки которого, нажимая на коромысла, открывают поочередно впускные и выпускные клапаны ГРМ.

Классификация ГРМ

Нижнеклапанные двигатели

Газораспределительный механизм двигателя внутреннего сгорания прошел долгий путь от 1900-х годов до наших дней.

Нижнеклапанные двигатели с распредвалом в блоке цилиндров, использовались повсеместно, вплоть до середины двадцатого века. Схема и устройство впускных и выпускных клапанов, расположенных в ряд тарелками вверх, обеспечивала простоту изготовления и малошумность двигателя. Основным минусом подобной конструкции был сложный путь топливно-воздушной смеси, неоптимальный режим наполнения цилиндров, и, как следствие, меньшая мощность силового агрегата.

Газораспределительный механизм такого вида использовался вплоть до 90-х годов двадцатого столетия в грузовых автомобилях. Пример тому – ГАЗ 52, выпуск которого закончился в 1991 году.

Смешанное расположение клапанов

Попытки повысить мощностные характеристики ДВС привели к созданию двигателя со смешанным расположением клапанов. Впускные находились в головке блока цилиндров, а выпускные – в блоке, как у обычного «нижнеклапанника».

Распределительный вал один, так же расположенный в блоке цилиндров. Клапана, отвечающие за впуск топливно-воздушной смеси управлялись посредством штанг – толкателей, через которые передавалось усилие с распредвала, выхлопные – с помощью привычного коромысла.

Такая компоновочная схема обеспечивала более низкую температуру ТВС, и, как следствие, более высокую мощность, по сравнению с нижнеклапанными двигателями внутреннего сгорания.

Верхнеклапанные двигатели

Газораспределительный механизм, клапаны впускной и выхлопной системы которого находятся в головке блока цилиндров, а распредвал – в самом блоке, был сконструирован Дэвидом Бьюиком в самом начале двадцатого столетия. Управление клапанами осуществлялось посредством штанг – толкателей, воздействовавших на коромысла.

Подобная компоновочная схема обладает высокой надежностью, за счет передачи вращения от коленчатого вала к распределительному, с помощью шестерни. Зубчатый ремень, изношенный в процессе эксплуатации, может оборваться, нанеся серьезные повреждения клапанному механизму ГРМ, изношенная же передаточная шестерня лишь немного сдвинет фазы газораспределения, что опытный водитель заметит по изменениям в работе двигателя.

Минусом является некоторая инерционность подобной конструкции, что накладывает ограничения на обороты двигателя, а, следовательно, на крутящий момент и степень форсирования. Использование более чем двух клапанов на цилиндр приводит к усложнению газораспределительного механизма и увеличению габаритных размеров двигателя. Четырехклапанные двигатели такой компоновки используются в грузовых автомобилях КамАЗ, дизельных тепловозных двигателях.

Газораспределительный механизм автомобиля «Волга» двадцать первой модели был устроен именно по верхнеклапанной схеме.

- Двигатели, в которых распредвал и клапаны газораспределительного механизма располагаются в головке блока цилиндров, обозначаются аббревиатурой SOHC. Принцип действия и устройство механизма управления клапанами ГРМ отличается большим разнообразием. Существует схема открытия клапанов при помощи коромысел, рычагов и толкателей. Наибольшее распространение подобное устройство двигателей получило в период с середины 60-х до конца 80-х годов двадцатого столетия. В данный момент такие двигатели устанавливаются на недорогие легковые автомобили.

- Двигатели, газораспределительный механизм которых включает в себя два распредвала, обозначается аббревиатурой DOHC. При использовании двух клапанов на цилиндр, каждый распределительный вал открывает свой ряд клапанов. Такое устройство ГРМ позволяет уменьшить инерцию коленчатого вала, и тем самым значительно увеличивает обороты и мощность ДВС. Принцип работы двигателя, использующего четыре и более клапана на цилиндр, ничем не отличается от вышеописанного. Подобные силовые агрегаты демонстрируют большую, чем у двухклапанных аналогов, мощность и устанавливаются на большинство современных автомобилей.

В двигателях с подобным типом газораспределительного механизма важную роль играет устройство привода распредвалов. В качестве передаточного элемента используется цепь, находящаяся в герметично закрытом объеме, и омывающаяся маслом, или зубчатый ремень, находящийся на внешней стороне двигателя.

Поломка привода ГРМ зачастую приводит к печальным последствиям. Оборвавшийся ремень, износившийся в процессе эксплуатации, вызывает мгновенную остановку распределительного вала, вследствие чего некоторые клапаны остаются в открытом состоянии. Удар поршня по выступающей тарелке наносит серьезные повреждения головке блока цилиндров. В особо тяжелых случаях ремонт невозможен и требуется замена данного элемента двигателя.

Устройство десмодромного газораспределительного механизма

Для двигателей, конструкция ГРМ которых допускает использование пружин для закрывания клапанов, существует ограничение по максимальному количеству оборотов в минуту. При достижении значения в 9000 об/мин пружины не смогут обеспечить нужную скорость срабатывания, что неизбежно приведет к поломке двигателя.

Принцип десмодромного ГРМ заключается в использовании двух распределительных валов, один из которых производит открытие, а второй, закрытие клапанов. В таком двигателе нет ограничения на развиваемые обороты, ведь скорость срабатывания механизма напрямую зависит от скорости вращения коленвала.

Создание газораспределительного механизма с изменяемыми фазами стало возможным относительно недавно, с началом использования в двигателестроении бортовых компьютеров и электронных управляющих блоков. Система электромагнитных клапанов, меняющая режим работы согласно команд микропроцессора, позволяет снимать с двигателя мощность, приближающуюся к расчетной, при минимальном расходе топлива.

Замена ремня ГРМ своими руками

Снимая изношенный ремень, и устанавливая на его место новый, легко изменить взаимное расположение коленчатого и распределительного валов. В этом случае сместятся фазы газораспределения двигателя, что приведет к нарушениям в работе, вплоть до поломки. Метки на шестернях приводного механизма служат для визуального контроля настройки ГРМ.

Сняв непригодный ремень, необходимо совместить метки шестерней коленчатого и распределительного валов с прорезями в кожухе приводного механизма. Назначение этой операции – установка условного «нуля», с которого и начнется работа двигателя. Далее следует аккуратно установить запасной ремень, стараясь не сместить метки на шестернях.

Следующий шаг – осмотр и регулировка усилия натяжного ролика. Назначение этого узла в удержании ремня на шестернях приводного механизма. Правильность регулировки ролика можно проверить, повернув натянутый ремень пальцами. Если удастся провернуть на девяносто градусов – натяжной механизм отрегулирован хорошо. Если ремень повернется на угол меньший, чем 90 градусов, то он перетянут, если на больший, то недотянут.

Очень важно при монтаже не брать ремень ГРМ промасленными руками. Это может привести к проскакиванию на шестернях приводного механизма.

Купленный на придорожной АЗС ремень следует тщательно осмотреть. При нарушении условий хранения, даже новый ремень привода ГРМ пойдет трещинами и не сможет быть использован по назначению.

Для нормальной работы ременного привода ГРМ необходимо, чтобы ремень всегда имел определенное натяжение. Это достигается введением в привод ГРМ специального устройства — натяжного ролика. Все о натяжных устройствах, их существующих типах, конструкции, принципах работы и замене читайте в этой статье.

Что такое натяжной ролик ГРМ?

Ролик ГРМ натяжителя (натяжной ролик, натяжное устройство) — вспомогательный компонент ременного привода ГРМ, обеспечивающий необходимое для нормальной работы привода натяжение ремня. Дополнительно данное устройство может выполнять функции обводного ролика.

Ременной привод газораспределительного механизма чувствителен к силе натяжения ремня. Чрезмерное натяжение приводит к интенсивному износу деталей ГРМ — подшипников шкивов (водяного насоса, генератора, натяжителя и т.д.), самого ремня и прочих. Кроме того, тугой ремень быстрее вытягивается, его срок службы сокращается. Слишком слабый натяг чреват более серьезными проблемами — проскальзыванием ремня по зубчатым шкивам газораспределительных валов, что приводит к нарушению фаз газораспределения и ухудшению работы всего двигателя.

Поэтому в привод ГРМ вводится натяжное устройство в виде роликов той или иной конструкции, которые в процессе эксплуатации двигателя поддерживают оптимальный натяг ремня.

Типы, конструкция и принцип работы натяжных роликов

Конструктивно все натяжители ремня ГРМ сочетают в себе два элемента:

Ролик — пластиковый или металлический шкив с гладкой поверхностью, установленный на одно- или двухрядном радиальном шарикоподшипнике. Ролик упирается в тыльную сторону ремня, и во время работы двигателя свободно вращается под действием бегущего по нему ремня. Ролики могут быть гладкими или иметь бурт (бурты) для предотвращения смещения ремня.

В приводах ГРМ применяется один или два натяжных ролика в зависимости от длины и конфигурации ремня. Ролики могут иметь общее или индивидуальные натяжные устройства.

Натяжное устройство — механизм, обеспечивающий такое позиционирование ролика, при котором достигается необходимое натяжение ремня. Натяжные устройства бывают двух типов:

- С ручной установкой силы натяжения ремня;

- С автоматической установкой силы натяжения ремня.

К первому типу относятся натяжители двух видов:

В эксцентриковых устройствах в роли натяжителя выступает втулка со смещенной осью, помещенная внутрь ролика. При вращении такого натяжителя вокруг оси, ролик меняет свое положение относительно ремня, чем и достигается натяг с необходимым усилием.

В ползунковых устройствах ролик может двигаться по ползунку перпендикулярно ремню, обеспечивая его необходимое натяжение. Регулировка положения ролика обычно осуществляется винтом. Натяжители данного типа сегодня используются редко, так как эксцентриковые устройства компактны, более просты и надежны в работе.

Эксцентриковые и ползунковые натяжители имеют ряд недостатков:

- Необходимость ручной регулировки натяжения ремня, для чего необходимо использовать динамометр;

- Неконтролируемое изменение натяжения ремня со временем вследствие его растяжения и износа;

- Необходимость периодической регулировки натяжения.

Все эти проблемы решаются автоматическими натяжными устройствами. Данные натяжители имеют механизм, который обеспечивает автоматическое натяжение ремня при монтаже привода, а впоследствии компенсирует изменение натяга вследствие износа ремня, изменения режима работы двигателя, перепадов температуры и влажности, производственных допусков в деталях привода ГРМ, и т.д. Кроме того, автоматические натяжители благодаря особенностям конструкции выполняют функции демпферов, снижающих амплитуду вибраций ремня, поглощающих толчки и удары, и т.д.

Сегодня существует два основных вида автоматических натяжителей:

- Механические — пружинные;

- Гидравлические — масляные.

Пружинные устройства, в свою очередь, также бывают двух видов:

- С пружиной сжатия;

- С пружиной кручения.

В натяжителях первого типа используется обычная витая пружина, работающая на сжатие, чем и обеспечивает прижим ролика к ремню. В натяжителях второго типа используется короткая витая пружина, нижний виток которой зафиксирован на основании, а верхний воздействует на ролик, прижимая его к ремню. В обоих случаях сила натяжения пружины задана еще на предприятии-изготовителе, поэтому при монтаже натяжного устройства на двигатель нет необходимости выполнять регулировку — ролик сам займет необходимое положение.

Гидравлические натяжители — это наиболее сложные и дорогие, но и наиболее эффективные устройства, обеспечивающие не только автоматическую установку натяжения ремня, но и компенсирующие изменение натяга в очень широких пределах. Основу устройства данного типа составляет гидравлический цилиндр, который может устанавливаться двумя способами:

- На одном кронштейне с роликом — в этом случае шток цилиндра упирается в опорный кронштейн или в специальный упор на блоке двигателя;

- На блоке двигателя — в этом случае шток цилиндра упирается в подвижный кронштейн с роликом.

Сегодня существует множество конструкций цилиндров, однако они все построены на одном принципе. В цилиндре предусмотрено две сообщающихся полости, разделенных плунжером, связанный с плунжером шток и клапан. Рабочая жидкость может перетекать между полостями через каналы плунжера и клапан. Нормальное натяжение ремня обеспечивается равностью давлений масла в полостях и пружиной. При ослаблении или увеличении натяга ремня плунжер под воздействием пружины смещается, вследствие чего масло перетекает из одной полости в другую, и плунжер уравновешивается в новом положении, обеспечивая необходимое натяжение ремня. Работа различных моделей цилиндров может отличаться, но в общих чертах она соответствует вышеописанному.

Следует заметить, что новые автоматические натяжители (как гидравлические, так и пружинные) для удобства монтажа поставляются в сжатом состоянии, их шток или пружина зафиксированы чекой. Устройство монтируется на двигатель, затем чека удаляется и ролик занимает свое рабочее положение, обеспечивая необходимое натяжение ремня. При этом каких-либо дополнительных регулировок выполнять не нужно.

Правильный выбор, замена и регулировка ролика ГРМ натяжителя

Натяжители ремня ГРМ в зависимости от типа и конструкции обладают различным ресурсом и требуют замены или ремонта при различном пробеге. Наименее долговечны обычные механические ролики (эксцентриковые и ползунковые), их рекомендуется менять при каждой замене ремня ГРМ или через одно ТО. Именно поэтому ремни ГРМ часто продаются в комплекте с обводным и натяжным роликом. Автоматические натяжные устройства более долговечны, они могут служить в течение всего срока эксплуатации двигателя, их замена зачастую требуется только в случае неисправности.

Для замены необходимо выбирать ролики тех типов и каталожных номеров, которые рекомендованы производителем транспортного средства. Как правило, монтаж роликов другого типа невозможен вследствие различия монтажных размеров. При применении натяжителей с другими характеристиками может нарушиться нормальная работа газораспределительного механизма и всего двигателя.

Монтаж нового натяжного устройства может производиться как при снятом, так и при установленном ремне ГРМ — все зависит от конструкции конкретного двигателя. Автоматические натяжители нужно только смонтировать, механические натяжители необходимо регулировать с применением специального инструмента (например — ключа для поворота эксцентрикового ролика) и динамометра для выставления правильного натяжения ремня. Работу следует выполнять строго по инструкции по техническому обслуживанию и ремонту автомобиля, при несоблюдении рекомендаций высок риск повредить ролик.

При верном подборе, монтаже и регулировке натяжной ролик будет надежно выполнять свои функции, обеспечивая эффективную работу силового агрегата в любых условиях.

Чем занимаются сборщики устройств хронометража (включая их обычный рабочий день)

Описание работы

Сборщики устройств синхронизациивыполняют точную сборку, настройку или калибровку с узкими допусками устройств синхронизации, таких как цифровые часы или устройства синхронизации с электрическими или электронными компонентами. Они также изменяют синхронизирующие грузы на балансирных колесах, чтобы исправить недостающую синхронизацию.

Другие задачи включают:

- Собирайте и устанавливайте компоненты часов в законченные механизмы, используя инструменты и лупы часовщиков.

- Отрегулируйте размеры или положение деталей часов для достижения заданной посадки или функции, используя штангенциркуль, приспособления и лупы.

- Понаблюдайте за работой деталей и узлов часов, чтобы определить точность хода и диагностировать причины неисправностей.

- Проверка работоспособности и подгонки деталей и узлов часов с использованием электронного испытательного оборудования, пинцета, инструментов для часовых мастеров и луп.

- Установите спиральные пружины и балансирные колеса в сборе между губками регулировочных суппортов.

- Замените указанные детали для ремонта неисправных часов, используя инструменты часовщиков, лупы и крепежные приспособления.

Мы спросили сборщиков таймеров, насколько они удовлетворены своей работой. Вот что они сказали.

Насколько значима эта работа

61% из них заявили, что довольны своей работой, а 46% заявили, что считают, что их работа делает мир лучше или помогает сделать лучше чью-то жизнь.

Обычный рабочий день

Ежедневно сборщики синхронизирующих устройств оценивают промежутки между цангами и первыми внутренними катушками, чтобы определить, находятся ли промежутки в допустимых пределах.Они просматривают чертежи, эскизы или рабочие задания, чтобы собрать информацию о задачах, которые необходимо выполнить.

Обычный день для сборщика и наладчика таймеров также будет включать:

- Замените указанные детали для ремонта неисправных часов, используя инструменты часовщиков, лупы и крепежные приспособления.

- Изменить синхронизирующие грузы на балансирных колесах, чтобы исправить недостающую синхронизацию.

- Согните детали, такие как спиральные пружины, поддоны, крышки цилиндров и перемычки, для устранения недостатков регулировки или деформации концов с помощью пинцета.

- Сборка и установка компонентов часов в законченные механизмы, используя инструменты и лупы часовщиков.

- Отрегулируйте размеры или положение деталей часов для достижения заданной посадки или функции, используя штангенциркуль, приспособления и лупы.

Мы задали некоторым сборщикам устройств хронометража несколько вопросов, чтобы узнать, как еще выглядит их рабочий день. Вот что мы нашли.

| Вы каждый день разговариваете по телефону на этой работе? | 55% сказали, что да | |

| Насколько важно работать в команде на этой работе? | 48% отметили очень важное | |

| У вас на этой работе ежедневные групповые обсуждения? | 70% сказали, что да | |

| Вы каждый день общаетесь или работаете с клиентами на этой работе? | 11% сказали, что да | |

| Приходится ли вам каждый день иметь дело с рассерженными клиентами на этой работе? | 1% сказали, что да | |

| Приходится ли вам каждый день принимать решения на этой работе? | 50% сказали, что да |

Прочие обязанности

Помимо обычного рабочего дня, сборщики синхронизирующих устройств также устанавливают шпильки и балансирные колеса в сборе между губками регулировочных суппортов.Они также могут очищать и смазывать детали и узлы часов, используя растворители, полировальные палочки и масло.

Еженедельно или ежемесячно сборщики хронометров разбирают такие часы, как часы, и хронометры, чтобы их можно было отремонтировать. Они также могут повернуть колеса суппортов и проверить пружины с помощью луп, чтобы определить, выглядят ли центральные витки как идеальные круги.

Кроме того, они затягивают или заменяют незакрепленные драгоценные камни с помощью инструментов часовщиков.

Хотя конкретные обязанности могут различаться, многие из них проверяют чертежи, эскизы или рабочие задания, чтобы собрать информацию о задачах, которые необходимо выполнить.

Некоторые сборщики синхронизирующих устройств также несут ответственность за изменение синхронизирующих весов на балансирных колесах, чтобы исправить недостающие временные характеристики.

Срок службы

Время работы

График работы

В типичную рабочую неделю сборщиком и настройщиком таймеров вы можете рассчитывать работать менее 40 часов в неделю.

Работают ли сборщики синхронизирующих устройств в офисной рабочей среде?

Ежедневно

Никогда

Работают ли сборщики хронометров на открытом воздухе?

Никогда

Один раз в год

Подходит ли мне это

Лучшая личность для этой карьеры

Людям, подходящим для этой работы, как правило, нравится такая работа, которая включает в себя практические проблемы и решения.Им нравится работать с растениями, животными и реальными материалами, такими как дерево, инструменты и машины.

Им также нравится следовать установленным процедурам и процедурам. Им больше нравится работать с данными и деталями, чем с идеями.

Подробнее об этих типах карьерных личностей можно прочитать здесь.

Другие вакансии

Подробнее о сборщиках устройств синхронизации

Найдите колледж с желаемой специализацией

, относящиеся к сборщикам и регуляторам таймеров Описание работы

Описание работы сборщиков и настройщиков устройств синхронизации, чем занимаются сборщики и настройщики устройств синхронизации, обычный день для сборщиков и настройщиков устройств синхронизации, каково это работать в качестве сборщика и наладчика устройства синхронизации, сколько часов выполняют сборщики и настройщики устройств синхронизации работа, повседневная работа сборщика и наладчика устройств хронометража

Дополнительные ресурсы

http: // www.bls.gov/OOH/production/assemblers-and-fabricators.htm

http://fmanet.org/

Home

http://www.ipc.org/

ИС таймера 555 — Типы, конструкция, работа и применение

ИС таймера 555 — Режим работы — Схема, внутренняя, блок-схема и приложенияЦифровые таймеры

Таймеры — это схемы, которые подают периодические сигналы к цифровой системе, которая изменяет состояние этой системы.Другими словами, те схемы, которые работают на основе смены мультивибратора или устройства, которое может использоваться как мультивибратор, называются Таймер .

Что такое микросхема таймера 555? 555 Таймер представляет собой цифровую монолитную интегральную схему (ИС), которая может использоваться в качестве тактового генератора . Другими словами, таймер 555 — это схема, которая может быть подключена как стабильный или моностабильный мультивибратор . Проще говоря, таймер 555 — это монолитная схема синхронизации , которая может производить точные синхронизирующие импульсы с коэффициентом заполнения 50% или 100%.Он был разработан в 1970 году компанией Signetic Corporation и спроектирован Хансом Камензиндом в 1971 году.

555 Таймер — это универсальное и наиболее удобное устройство в электронных схемах и конструкциях, которое работает как в стабильном, так и в моностабильном состояниях. Это может обеспечить временную задержку от микросекунд до многих часов.

555 Таймер — очень дешевая ИС, которая работает в широком диапазоне разности потенциалов (обычно от 4,5 до 15 В постоянного тока), а различные входные напряжения не влияют на выход таймера.

555 Таймер — это линейное устройство, и его можно напрямую подключать к цифровым схемам CMOS или TTL (транзистор — транзисторная логика) из-за его совместимости, но для использования таймера 555 с другими цифровыми схемами необходимо взаимодействие.

Являясь неотъемлемой частью проекта электроники, микросхема таймера 555 очень часто используется в простых и сложных проектах электроники. Стандартная микросхема таймера 555 состоит из 2 диодов, 25 транзисторов и 15 резисторов, установленных в 8-контактном двухрядном корпусе.

Полезно знать:

Этот таймер называется таймером 555 из-за того, что он содержит три резистора 5 кОм, соединенных последовательно , чтобы сформировать диаграмму направленности делителя напряжения.

Связанное сообщение:

Характеристики таймера 555 IC- Существует два типа таймера 555 в зависимости от его номенклатуры — NE 555 Timer и SE 555 Timer . В то время как таймер NE 555 может использоваться в диапазоне температур от 0 до 70 ° C, таймер SE 555 может использоваться в диапазоне температур от -55 ° C до 125 ° C и имеет температурную стабильность 0,005% на 0C ..

- может работать с различными источниками питания в диапазоне от 5 Вольт до 18 Вольт .

- Его можно использовать как генератор импульсов или как генератор , работая в различных режимах.

- Название 555 связано с тем, что он содержит три резистора 5 кОм, соединенных последовательно , чтобы сформировать диаграмму направленности делителя напряжения.

- Он может управлять как транзисторно-транзисторной логикой (TTL) из-за высокого выходного тока, так и логическими схемами CMOS.

- Он имеет высокий выходной ток и регулируемый рабочий цикл . Таймер

- 555 может работать как в нестабильном , , так и в моностабильном режимах .

- Выход таймера 555 может быть источником или потребителем тока до 200 мА потребляя или подавая ток на нагрузку.

- Он содержит транзисторов 24 , 2 диода и 17 резисторов . Таймер

- 555 доступен в виде 8-контактного двухрядного блока в корпусе ( DIP ), 8-контактный металлический корпус или в двухканальном корпусе с 14 контактами ( DIP ).

Статьи по теме:

Конструкция таймера 555 и блок-схемаЕсть много производителей, которые производят таймер 555 с номером 555 e.грамм. NE555 , CA555 , SE555 , MC14 555 и т. Д. Обычно два таймера 555 зажаты внутри одной микросхемы, которая называется 556 . В настоящее время доступны чипы с четырьмя таймерами на 555 штук. Эти устройства доступны в круглой ИС с восемью (8), DIP (Dual inline Package) с 8 контактами или DIP с 14 контактами.

Ниже представлена схема контактов таймера DIP (Dual inline Package) 555 с 8 контактами.

Рис. 1: Конструкция ИС таймера 555 и выводовПростая схема таймера 555 показана выше на рис. 3, который показывает внутреннюю конструкцию таймера 555.Согласно рис. 1 и 3, таймер содержит два компаратора, триггер RS, выходной стежок (выходной буфер) и разрядный транзистор Q 1 .

Кроме того, три резистора 5 кОм подключены последовательно с резистором 5 кОм, первый конец которого подключен к Vcc (контакт 8 = напряжение питания), а другой конец подключен к земле (GND = контакт 1).

На рис. 1 и выше (а также на рис. 2 и 3 ниже), как показано на блок-схеме, сердце ИС находится в двух схемах компаратора.В то время как инвертирующий вывод верхнего компаратора подключен к точке с потенциалом постоянного тока 2/3 VCC (где VCC может составлять от +5 В до + 18 В), неинвертирующий вывод подключается к выводу порога.

Инвертирующая клемма нижнего компаратора подключена к входному контакту внешнего триггера, тогда как неинвертирующая клемма подключена к точке с потенциалом постоянного тока 1/3 VCC. Три резистора по 5 кОм соединены последовательно, образуя цепь делителя напряжения. Выходные данные обоих компараторов передаются на триггер R-S, состояние которого зависит от выходного сигнала двух компараторов.

Выход R-S триггера подключен к двум транзисторам — Q 1 и Q 2 . Q1 является разрядным транзистором и обеспечивает путь разрядки к внешнему конденсатору, когда он насыщен. Q 2 — это транзистор сброса, подающий импульс которого сбрасывает всю схему синхронизации. Выходной сигнал триггера усиливается блоком усилителя мощности.

Статьи по теме:

555 Конфигурация выводов таймера555 Распиновка IC таймера | |||||

| PIN-код | Имя | 5 1 | 5 Цель | GND | Заземление (0 В) |

| 2 | TRIG | Для подачи внешнего триггерного напряжения | |||

| 3 | OUT | 1.7 В ниже + Vcc или к GND | |||

| 4 | RESET | Для сброса временного интервала | |||

| 5 | CTRL | Обеспечивает доступ для управления внутренним делителем напряжения | |||

| 6 | THR | Пороговое напряжение | |||

| 7 | DIS | Синфазно с выходом | |||

| 8 | Vcc | Источник положительного напряжения | |||

Вот простое объяснение 8 контактов микросхемы таймера 555 (Рис. 2). Давайте разберемся с этой ИС с ее конфигурацией контактов и принципиальной схемой.

Рис. 2 — Схема выводов микросхемы таймера 5551. Земля (GND)

Это общая точка заземления цепи. Клемма заземления внешней цепи, а также клемма заземления источника питания (Vcc) подключены к клемме GND (заземление) таймера 555.

Этот вывод либо заземлен, либо подключен к отрицательной шине. Подключение с использованием резистора не рекомендуется во избежание нагрева ИМС из-за накопленного в ней паразитного напряжения.

2. Триггер

Когда на клемму триггера подается 1/3 (1/3) напряжения питания, т.е. Vcc / 3 равны по амплитуде отрицательного триггерного импульса, тогда выходной сигнал схемы изменяется с низкого на высокий.

Этот вывод является выводом триггера входа для ИС и активирует цикл синхронизации. Низкий сигнал на этом выводе запускает таймер. Требуемый ток на этом выводе составляет 0,5 мкА в течение периода 0,1 мкСм . Чтобы избежать ложного срабатывания из-за шума, штифт требует подтягивающего соединения.Напряжение на этом выводе составляет 1,67 Вольт для напряжения питания 5 Вольт и 5 Вольт для напряжения питания 15 Вольт .

3. Выход

Этот терминал используется для получения выхода и подключения к нагрузке. В любой момент его значение низкое или высокое. т.е. это выходной контакт таймера. Выход таймера зависит от длительности временного цикла входного импульса. Выход может потреблять или истощать ток, не более 200 мА. Для НИЗКОГО выхода он потребляет ток, напряжение немного больше нуля, а для ВЫСОКОГО выхода — источник тока с напряжением меньше Vcc.

4. Сброс

Без учета предыдущего состояния выхода, подача триггерного импульса на этот терминал сбрасывает устройство. Т.е. Его выход становится низким.

Вывод сброса либо не подключен, либо подключен к положительной шине. Логический сигнал LOW на этом выводе сбрасывает таймер независимо от его входа. Требуемое напряжение сброса составляет 0,7 В при токе 0,1 мА

5. Управляющее напряжение

На клемме управляющего напряжения есть два третьих положительных напряжения от общего напряжения питания (Vcc).Таким образом, он становится частью схемы компаратора. Обычно конденсатор подключается между клеммами заземления и управления напряжением.