Устройство коленчатого вала

Что такое коленчатый вал и из чего он состоит?

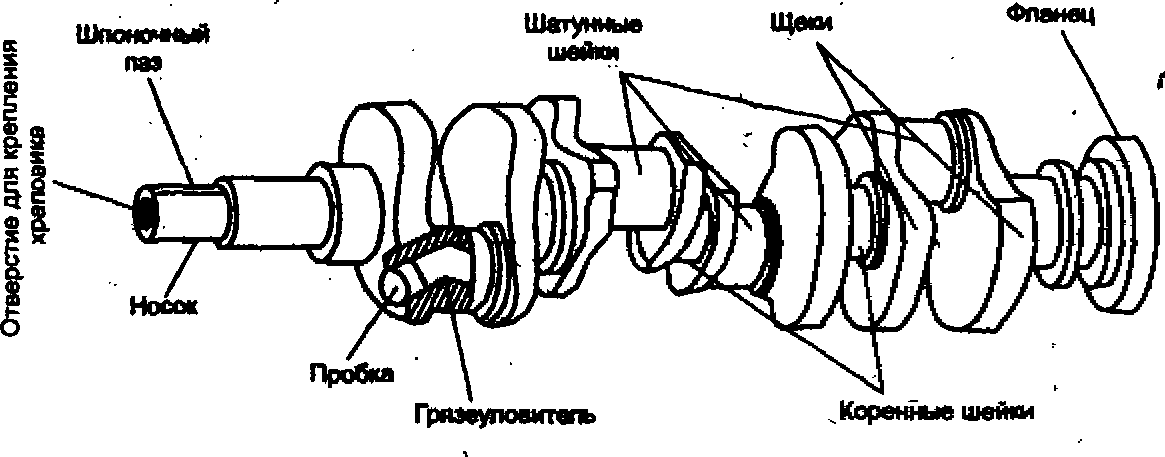

Коленчатый вал – это важная часть двигателя внутреннего сгорания, потому как он преобразует возвратно-поступательные движения поршней в крутящий момент. Устройство коленчатого вала следующее: щёки, шатунные и коренные шейки, противовесы, хвостовик, фланец.

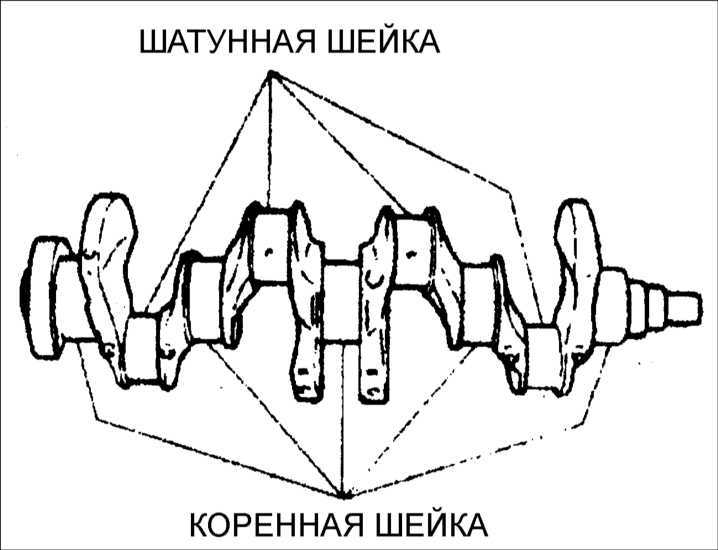

Опора коленчатого вала – коренные шейки. В классических четырехцилиндровых двигателях коленвалы с пятью опорами. Конструкция из трех опор применяется редко, потому как не такая прочная. Семиопорные валы имеют шестицилиндровые двигатели. Обычно в блоках цилиндров с небольшим диаметром цилиндра применяют коленвалы с одинарным противовесом. Во время изготовления и ремонта поверхность коренных и шатунных шеек тщательно полируется.

Виды коленвалов

Различают коленвалы с двойными противовесами и без них. Коленвал должен быть износостойким, иметь низкую массу, уравновешен, иметь точную обработку. Изготавливаются коленчатые валы из высокопрочной легированной стали. Также бывают литые коленвалы из высокопрочного чугуна, которые закаляются токами высокой частоты. Также бывают полые коленвалы.

Как работает коленчатый вал?

На коленвал воздействуют изгибающие и скручивающие силы в процессе работы. Чтобы не было преждевременного разрушения сопряжение между шатунными шейками и щеками делают слегка закругленным. Если двигатель работает нормально, то коренные и шатунные шейки коленчатого вала постепенно изнашиваются, как и при скольжении подшипников.

Создается тонкая масляная пленка, благодаря подачи масла под давлением. Через некоторое время зазор между вкладышем и шейкой станет больше, уменьшится давление и снизится качество масляной пленки. Износ увеличивается, шейка с большим усилием задевает вкладыш, давление уменьшается снова и теперь работа невозможна, потому что из-за излишнего трения повышается температура, шейка сцепляется с вкладышем и он проворачивается.

Проверить, износились ли шейки коленчатого вала можно благодаря давлению масла в масляной магистрали на максимальных и минимальных оборотах прогретого двигателя. Между шейками и вкладышами на разобранном двигателе с помощью пластмассовой проволоки можно измерить зазор. Чем меньше зазор, тем деформация больше. В зависимости от конструкции двигателя на хвостовик коленвала устанавливается шкив, демпфер крутильных колебаний, звёздочка привода распредвала, вспомогательных и балансирных валов.

Коленчатый вал двигателя (коленвал): работа, устройство, вращение

Коленчатый вал или, как часто говорят автомобилисты, «коленвал» – это одна из самых значительных (и не только по размеру) и ответственных деталей современного двигателя. Он располагается в нижней части блока цилиндров, снизу его закрывает картер – поддон двигателя, заполненный моторным маслом.

Как выглядит

Как видно на фото, этот элемент имеет довольно сложную форму. Его основными составными частями являются:

- коренные шейки;

- шатунные шейки;

- щеки;

- противовесы.

Коренные (опорные) шейки служат для опоры коленвала в так называемых «постелях». В них крепятся не смещающиеся в процессе работы подшипники, обеспечивающие вращение. Поскольку на коренные шейки приходятся более значительные нагрузки, их диаметр больше, чем у шатунных.

Шатунные шейки (колена) – это опорные поверхности шатунов. С учетом порядка работы цилиндров колена смещаются относительно оси вращения на определенные углы.

Если коленчатый вал сконструирован так, что по обе стороны от каждой шатунной шейки находятся опорные, то он называется полноопорным, в противном случае – неполноопорным. В современных автомобильных двигателях наибольшее распространение имеют именно полноопорные коленвалы.

Колена соединены между собой щеками. Противовесы, являющиеся продолжениями щек в сторону противоположную колену, уравновешивают центробежные силы, возникающие при вращении. Внутри коленвала имеется масляные каналы, при помощи которых происходит смазка шатунных шеек.

Внутри коленвала имеется масляные каналы, при помощи которых происходит смазка шатунных шеек.

Из каких материалов и как изготавливается

Материал и технология производства зависят от класса и назначения автомобиля:

- Для стандартных серийных автомобилей коленчатый вал отливается из чугуна, этим достигается минимальная себестоимость производства.

- Коленвал более мощных и спортивных машин кованый и изготовлен из стали. По сравнению с чугунным он обладает улучшенными характеристиками по таким параметрам, как габариты, вес и прочность.

- Самый дорогостоящий вариант, использующийся в люксовых моделях, – коленчатый вал, выточенный из цельного куска стали.

Место перехода щек в шейки является самым нагруженным, так как здесь концентрируются максимальные напряжения. Для того чтобы разгрузить соединение, его выполняют с полукруглым переходом (галтелью). Как правило, галтели делают двойными с промежуточным технологическим пояском. Такое конструктивное решение позволяет сохранить максимальное значение активной площади шеек – поверхности, находящей под вкладышами.

Как раз по причине возникновения высоких нагрузок в соединениях, не нашел широкого применения коленчатый вал составной конструкции, в котором отдельные части соединены между собой крепежом.

Для чего необходим

При помощи кривошипно-шатунного механизма двигателя возвратно-поступательное движение поршней цилиндров двигателя переходит во вращательное движение и передается через трансмиссию к колесам автомобиля. Коленчатый вал как раз и нужен для того чтобы выполнить такое превращение. При работе каждый из поршней четырехтактного двигателя постоянно находится в одном из тактов:

- впуск;

- сжатие;

- рабочий ход;

- выпуск.

В фазе рабочего хода поршень толкает связанный с ним шатун, а тот, в свою очередь, смещает коленчатый вал. Так реализуется вращение. Следующий по порядку работы цилиндров двигателя поршень в это время сжимает горючую смесь и после ее воспламенения толкает свой шатун, в результате чего коленчатый вал непрерывно вращается.

Так реализуется вращение. Следующий по порядку работы цилиндров двигателя поршень в это время сжимает горючую смесь и после ее воспламенения толкает свой шатун, в результате чего коленчатый вал непрерывно вращается.

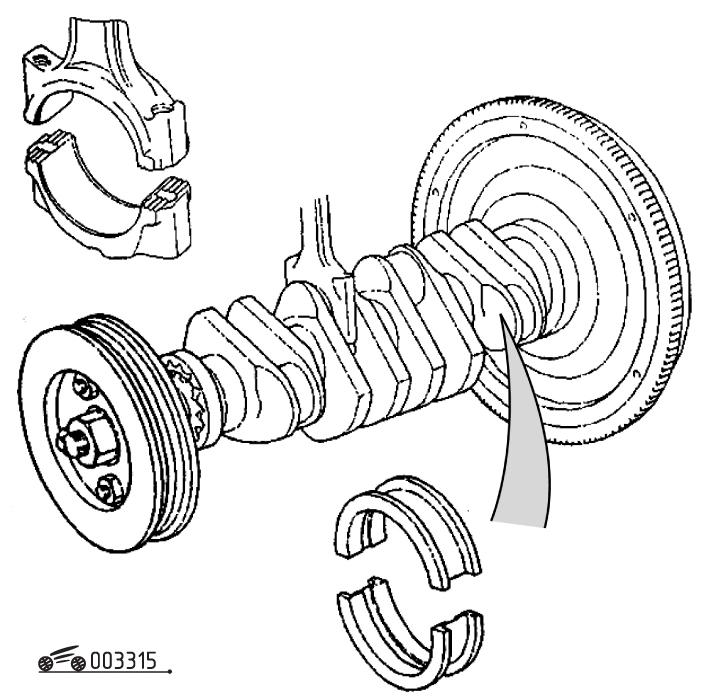

Маховик

К заднему, если смотреть со стороны расположения ремней/цепей механизма газораспределения, концу коленвала через фланец при помощи болтов крепится маховик – массивный чугунный диск с напрессованным зубчатым венцом (см. фото). Для того чтобы маховик не смещался и не нарушалась балансировка, предусмотрены центровочные штифты или специальные болты, расположенные несимметрично. Для предотвращения утечек масла на фланец маховика устанавливается дополнительное уплотнение (сальник).

Маховик накапливает энергию, необходимую для поддержания равномерного вращения в промежутках между воспламенениями горючей смеси в цилиндрах и выводит поршни из мертвых точек (крайних верхних и нижних положений поршня в цилиндре). Зубчатый венец маховика связан с шестерней стартера. При пуске двигателя маховик проворачивается стартером, придавая валу начальное вращение. Наконец, именно через маховик на узлы и агрегаты трансмиссии передается вращательное движение.

Обычно для контроля правильности установки фаз газораспределения на маховике имеются метки, указывающие положение первого поршня в верхней мертвой точке.

Носок

В передней части коленвала, называемой «носком», устанавливается шкив или шестерня привода газораспределительного механизма, элементов системы охлаждения и других агрегатов (см. фото). Носок уплотняется кольцевой манжетой (сальником). Кроме того, с внешней стороны носка в крышке двигателя устанавливается пылеотражатель, препятствующий проникновению загрязнений в картер.

Из чего состоит коленчатый вал

Коленчатый вал (коленвал) двигателя – это одна из важных деталей КШМ, расположенная в цилиндровом блоке. Вал преобразует поступательные движения поршней во вращательный момент, который через трансмиссию передается на колеса автомобиля.

Вал преобразует поступательные движения поршней во вращательный момент, который через трансмиссию передается на колеса автомобиля.

Устройство коленчатого вала

Сложная конструкция коленвала представлена в виде расположенных по одной оси колен – шатунных шеек, соединенных специальными щеками. При этом количество колен зависит от числа, формы и месторасположения цилиндров, а также тактности двигателя автомобиля. С помощью шатунов шейки соединяются с поршнями, совершающими поступательно-возвратные движения.

В зависимости от расположения коренных шеек коленвал может быть:

- полноопорным – когда коренные шейки расположены по две стороны от шатунной шейки;

- неполноопорным – когда коренные шейки расположены только по одну из сторон от шатунной шейки.

В большинстве современных автомобильных двигателей применяются полноопорные коленвалы.

Итак, основными элементами коленвала являются:

- Коренная шейка – основная часть вала, которая размещается на коренных вкладышах (подшипниках), находящихся в картере.

- Шатунная шейка – деталь, соединяющая коленвал с шатунами. При этом смазка шатунных механизмов осуществляется благодаря наличию специальных масляных каналов. Шатунные шейки в отличие от коренных шеек всегда смещены в стороны.

- Щеки – детали, соединяющие два типа шеек – коренные и шатунные.

- Противовесы – детали, которые предназначены для уравновешивания веса поршней и шатунов.

- Фронтальная (передняя) часть или носок – часть механизма, оснащенная колесом с зубцами (шкивом) и шестерней, в некоторых случаях гасителем крутильных колебаний, который осуществляет контроль над мощностью привода ГРМ (газораспределительного механизма), а также других механизмов устройства.

- Тыльная (задняя) часть или хвостовик – часть механизма, соединенная с маховиком при помощи маслоотражающего гребня и маслосгонной резьбы, осуществляет отбор мощности вала.

Фронтальная и тыльная сторона коленчатого вала уплотняется защитными сальниками, которые препятствуют протеканию масла там, где выступающие части маховика выходят за пределы блока цилиндров.

Вращательные движения всего механизма коленвала обеспечивают подшипники скольжения – тонкие стальные вкладыши, с защитным слоем антифрикционного вещества. Для предотвращения осевого смещения вала, применяется упорный подшипник, установленный на коренной шейке (крайней или средней).

Коленвал двигателя изготавливается из износостойкой стали (легированной или углеродистой) или модифицированного чугуна, методом штамповки или литья.

Принцип действия коленчатого вала

Несмотря на сложность самого устройства, принцип работы коленвала достаточно прост.

В камерах сгорания происходит процесс сжигания поступившего туда топлива и выделения газов. Расширяясь, газы воздействуют на поршни, совершающие поступательные движения. Поршни передают механическую энергию шатунам, соединенным с ними втулкой или поршневым пальцем.

Шатун в свою очередь соединен с шейкой коленвала подшипником, вследствие чего каждое поступательное поршневое движение преобразуется во вращательное движение вала. После того как происходит разворот на 180˚, шатунная шейка движется уже в обратном направлении, обеспечивая возвратное движение поршня. Затем циклы повторяются.

Процесс смазки коленчатого вала

Смазка коленвала обеспечивается за счет шатунных и коренных шеек. Важно помнить, что смазка коленчатого вала всегда происходит под давлением. Каждая коренная шейка обеспечена индивидуальным подводом масла от общей смазочной системы. Поступившее масло попадает на шатунные шейки по специальным каналам, расположенным в коренных шейках.

Коленчатый вал или, как его называют опытные водители и автослесари, коленвал – важная функциональная деталь автомобильного двигателя, которая имеет строгую индивидуальную форму в зависимости от модели. В данной статье мы рассмотрим, что такое коленчатый вал двигателя, какие функции он выполняет и к чему приводит эксплуатация машины с неисправным валом.

Что такое коленвал

Коленчатый вал – это механическая деталь автомобильного двигателя, которая является промежуточным звеном-преобразователем тепловой энергии сгораемого топлива в механическую энергию вращения колёс.

Если в коленчатом вале шатунные шейки находятся с двух сторон от коленной шейки, он называется полноопорным. Если же они расположены только с одной стороны – неполноопорным.

Коленвал производится из углеродистой или легированной стали с повышенной износостойкостью (для спорткаров, люкс-моделей и автомобилей с повышенной мощностью) или модифицированного чугуна (для стандартных серийных моделей) с помощью литья или прессования. Для легирования стали применяются молибден, хром и иные металлы, существенное увеличивающие прочность сплава.

В большинстве двигателей коленчатый вал располагается в нижней части, над картером, в оппозитных – выше, по центру мотора.

Для чего нужен коленчатый вал

Двигатели внутреннего сгорания работают за счёт функционирования поршневого блока. Его принцип действия заключается в следующем:

- во время сгорания топливной смеси в цилиндре воздух расширяется с создаёт давление;

- под действие давления поршень выталкивается, совершая поступательное движение;

- благодаря соединению с шатунными шейками поступательное движение превращается во вращательное;

- энергия вращения, переданная на коленчатый вал, передаётся колёсам автомобиля, и он приводится в движение.

Таким образом, коленвал – это преобразователь одного вида механического движения в другой. Как известно, поршни в ДВС двигаются несимметрично. В то время, как одни из них совершают поступательные движения (выталкиваются из цилиндра), другие – возвратное (затягиваются обратно). Конструкция коленчатых валов разрабатывается с предельной точностью, поэтому во время работы все цилиндры сохраняют общее вращение вала.

Из чего состоит коленчатый вал

Конструкция коленчатого вала: 1. Носок коленчатого вала; 2. Посадочное место звездочки (шестерни) привода распределительного вала; 3. Отверстие подвода масла к коренной шейке; 4. Противовес; 5. Щека; 6. Шатунные шейки; 7. Фланец маховика; 8. Отверстие подвода масла к шатунной шейке; 9. Противовесы; 10. Коренные шейки; 11. Коренная шейка упорного подшипника.

Рабочие компоненты коленвала:

- Коренная шейка – валовая опора, которая служит осью вращения самого вала. Она лежит в подшипнике, который встроен в картер.

- Шатунные шейки – опоры, связанные с поршневыми шатунами. Во время работы они смещаются относительно оси вала по круговой траектории.

- Щёки – вспомогательные детали, связывающие шатунные и коренные шейки. Они также предотвращают разрушение вала из-за резонансной нагрузки.

- Хвостовик – задняя часть, соединённая с шестерной отбора или маховиком для передачи мощности на движение.

- Носок – передняя часть вала, которая посредством шкива или зубчатого колеса передаёт мощность приводу газораспределительного блока и других вспомогательных механизмов.

- Противовесы – детали, необходимые для распределения нагрузки и уравновешивания массы шатунов и поршней.

Для уплотнения носка и хвостовика используются защитные сальники. Это предотвращает просачивание масла в местах выхода частей маховика за границы блока цилиндров. Вращательное движение обеспечивается тонкими стальными подшипниками скольжения. Чтобы ось вращения вала не смещалась, на одну из коренных шеек ставится упорный подшипник.

Во время работы самые большие напряжения концентрируются в месте соединения шеек и щёк. Для разгрузки его делают с галтелью – полукруглым переходом с промежуточным технологическим поясом. По причине экстремальных нагрузок в месте перехода щёк в шейки в своё время производители отказались от составных коленвалов, детали которых соединялись крепежом.

Читайте также: Что такое маховик в автомобиле и для чего он нужен.

Для чего нужен датчик коленвала

Датчик положения коленчатого вала (ДПКВ) используется в автомобилях, которые оборудованы системами электронного управления мотором. Поскольку вращение вала сказывается на работе многих функциональных блоков и систем, своевременная подача топлива в цилиндры ДВС может улучшить ездовые характеристики. Датчик коленвала как раз отвечает за синхронизацию рабочих процессов. В различных моделях автомобилей его использование улучшает синхронизацию зажигания или топливных форсунок. Прибор передаёт на электронный блок управления данные о положении коленвала, направлении и частоте вращения.

Встречаются датчики следующих видов:

- Магнитные (индуктивного типа). Сигнал на ЭБУ формируется в момент прохождения синхронизационной метки через магнитное поле, которое формируется вокруг датчика. Система не требует отдельного питания, и может параллельно работать как датчик скорости.

- Датчики Холла (работают на эффекте Холла). Ток в приборе начинает движение при приближении изменяющегося магнитного поля. Перекрытие магнитного поля реализуется специальным синхронизирующим диском, зубья которого взаимодействуют с магнитным полем ДПКВ. Дополнительная функция – датчик распределения зажигания.

- Оптические. В данном случае для синхронизации также используется зубчатый диск. Он перекрывает оптический поток, проходящий между приёмником и светодиодом. Приёмник фиксирует прерывания светового потока и передаёт в электронный блок управления импульс напряжения, соответствующий параметрам вращения вала.

Датчик коленвала устанавливается внутри корпуса двигателя, как и прочие датчики управления. Для его встраивания используется специальный кронштейн, расположенный возле приводного шкива генератора. Внешне он отличается от датчиков другого назначения наличием проводка длиной 55-70 см с особым разъёмом, который соединяет устройство с системой электронного управления.

Читайте также: Признаки неисправности датчика положения коленвала.

Видео на тему

Коленчатый вал — деталь (или узел деталей в случае составного вала) сложной формы, имеющая шейки для крепления шатунов, от которых воспринимает усилия и преобразует их в крутящий момент. Составная часть кривошипно-шатунного механизма (КШМ).

Содержание

История [ править | править код ]

Впервые столь важную механическую деталь как коленчатый вал описал и сконструировал средневековый учёный Аль-Джазари в Османской империи в 13 веке. В 1206 году в трактате «Китаб фи марифат аль-хиял аль-хандасийя» (Книга знаний об остроумных механических устройствах) описан механизм вала.

Основные элементы коленчатого вала [ править | править код ]

- Коренная шейка — опора вала, лежащая в коренном подшипнике, размещённом в картере двигателя.

- Шатунная шейка — опора, при помощи которой вал связывается с шатунами (для смазки шатунных подшипников имеются масляные каналы).

- Щёки — связывают коренные и шатунные шейки.

- Передняя выходная часть вала (носок) — часть вала на которой крепится зубчатое колесо или шкив отбора мощности для привода газораспределительного механизма (ГРМ) и различных вспомогательных узлов, систем и агрегатов.

- Задняя выходная часть вала (хвостовик) — часть вала соединяющаяся с маховиком или массивной шестернёй отбора основной части мощности.

- Противовесы — обеспечивают разгрузку коренных подшипников от центробежных сил инерции первого порядка неуравновешенных масс кривошипа и нижней части шатуна.

Размеры коленчатых валов [ править | править код ]

Определяются как результат расчётов, причём часть размеров задаётся исходя из выбранной компоновки. Например, количество шатунных шеек определяется в зависимости от числа цилиндров. В многорядных двигателях (V, W, X-образных, звездообразных) одна шатунная шейка воспринимает нагрузки сразу нескольких шатунов (или одного центрального, соединённого с прицепными). Коленчатый вал воспринимает крутящий момент, имеющий переменное значение, а следовательно, работает на скручивание и должен иметь достаточный запас прочности (обычно 2,5) по усталостному напряжению на сдвиг.

В многорядных двигателях (V, W, X-образных, звездообразных) одна шатунная шейка воспринимает нагрузки сразу нескольких шатунов (или одного центрального, соединённого с прицепными). Коленчатый вал воспринимает крутящий момент, имеющий переменное значение, а следовательно, работает на скручивание и должен иметь достаточный запас прочности (обычно 2,5) по усталостному напряжению на сдвиг.

Стальные валы (чаще всего) имеют невысокое внутреннее демпфирование крутильных колебаний, что в некоторых случаях угрожает валу разрушением из-за резонанса при прохождении опасной зоны по числу оборотов. Поэтому валы такие снабжают демпферами крутильных колебаний, расположенными на переднем носке вала.

Кроме усталостной прочности, коленвалы должны иметь определённую площадь шеек, задающую контактное давление подшипников скольжения или качения. Максимальное контактное давление и скорость скольжения для антифрикционных материалов может быть несколько повышено при высокой твёрдости шеек и высококачественной смазке. Превышение их выше допустимых ведёт к выплавке/растрескиванию антифрикционного слоя или питтингу роликов (подшипники качения).

Диаметр шатунных шеек (исходя из упомянутых соображений) может быть увеличен косым разъёмом шатуна (что увеличивает его трудоёмкость и стоимость), длину же можно увеличить либо за счёт коренных шеек (что увеличивает контактное давление), либо увеличением расстояния между цилиндрами (что ведёт к увеличению габаритов и массы двигателя). В последние десятилетия, в связи с появлением новых высопрочных антифрикционных сплавов и высококачественных масел, длину шеек валов (а вместе с ним — и межцилиндровое расстояние) конструкторы сокращают.

Материал и технология изготовления заготовок коленчатых валов [ править | править код ]

Материал и технология изготовления зачастую тесно увязаны между собой. В данном случае, стальные валы (с целью достижения наивысшей прочности и вязкости) получают ковкой, чугунные (материал ковке не поддаётся) — литьём.

Стальные коленчатые валы [ править | править код ]

Коленчатые валы изготовляют из углеродистых, хромомарганцевых, хромоникельмолибденовых, и других сталей, а также из специальных высокопрочных чугунов. Наибольшее применение находят стали марок 45, 45Х, 45Г2, 50Г, а для тяжело нагруженных коленчатых валов дизелей — 40ХНМА, 18ХНВА и др [1] . Преимуществом стальных валов является наивысшая прочность, возможность получения высокой твёрдости шеек азотированием, чугунные валы – дешевле.

Выбор стали определяется поверхностной твёрдостью шеек, которую нужно получить. Твёрдость около 60 HRC (необходимая для применения роликовых подшипников) может быть получена, как правило, только химико-термической обработкой (цементация, азотирование, цианирование). Для этих целей годятся, как правило, малоуглеродистые хромоникелевые или хромоникельмолибденовые стали (12ХН3А, 18ХНВА, 20ХНМА, причём для валов средних и крупных размеров требуется большее легирование дорогостоящим молибденом. Однако в последнее время для этого стали употреблять дешёвые стали регламентированной прокаливаемости, позволяющие получить высокую твёрдость при сохранении вязкости сердцевины. Меньшая твёрдость, достаточная для надёжной работы подшипников скольжения, может быть получена закалкой ТВЧ как среднеуглеродистых сталей, так и серого или высокпрочного чугуна (45..55 HRC).

Заготовки стальных коленчатых валов средних размеров в крупносерийном и массовом производстве изготовляют ковкой в закрытых штампах на молотах или прессах, при этом процесс получения заготовки проходит несколько операций. После предварительной и окончательной ковки коленчатого вала в штампах производят обрезку облоя на обрезном прессе и горячую правку в штампе под молотом.

В связи с высокими требованиями механической прочности вала большое значение имеет расположение волокон материала при получении заготовки во избежание их перерезания при последующей механической обработке. Для этого применяют штампы со специальными гибочными ручьями. После штамповки перед механической обработкой, заготовки валов подвергают термической обработке — нормализация — и затем очистке от окалины травлением или обработкой на дробеметной машине.

После штамповки перед механической обработкой, заготовки валов подвергают термической обработке — нормализация — и затем очистке от окалины травлением или обработкой на дробеметной машине.

Крупноразмерные коленчатые валы, такие как судовые, а также коленвалы двигателей с туннельным картером являются разборными, и соединяются на болтах. Коленвалы могут устанавливаться не только на подшипниках скольжения, но и на роликовых (шатунные и коренные), шариковых (коренные в маломощных моторах). В этих случаях и к точности изготовления, и к твёрдости предъявляются более высокие требования. Такие валы поэтому всегда изготовляют стальными.

Чугунные коленчатые валы [ править | править код ]

Литые коленчатые валы изготовляют обычно из высокопрочного чугуна, модифицированного магнием. Полученные методом прецизионного литья (в оболочковых формах) валы по сравнению со «штампованными» имеют ряд преимуществ, в том числе высокий коэффициент использования металла и хорошее демпфирование крутильных колебаний, позволяющее часто отказаться от внешнего демпфера на переднем носке вала. В литых заготовках можно получить и ряд внутренних полостей при отливке [2] .

Припуск на обработку шеек чугунных валов составляет не более 2,5 мм на сторону при отклонениях по 5-7-му классам точности. Меньшее колебание припуска и меньшая начальная неуравновешенность благоприятно сказываются на эксплуатации инструмента и «оборудования», особенно в автоматизированном производстве.

Правку валов производят после нормализации в горячем состоянии в штампе на прессе после выемки заготовки из печи без дополнительного подогрева.

Масляные отверстия в коленвалах соединяют обычно соседние коренную и шатунную шейку, и выполняются сверлением. Отверстия в щёках при этом зачеканиваются либо закрываются пробками на резьбе.

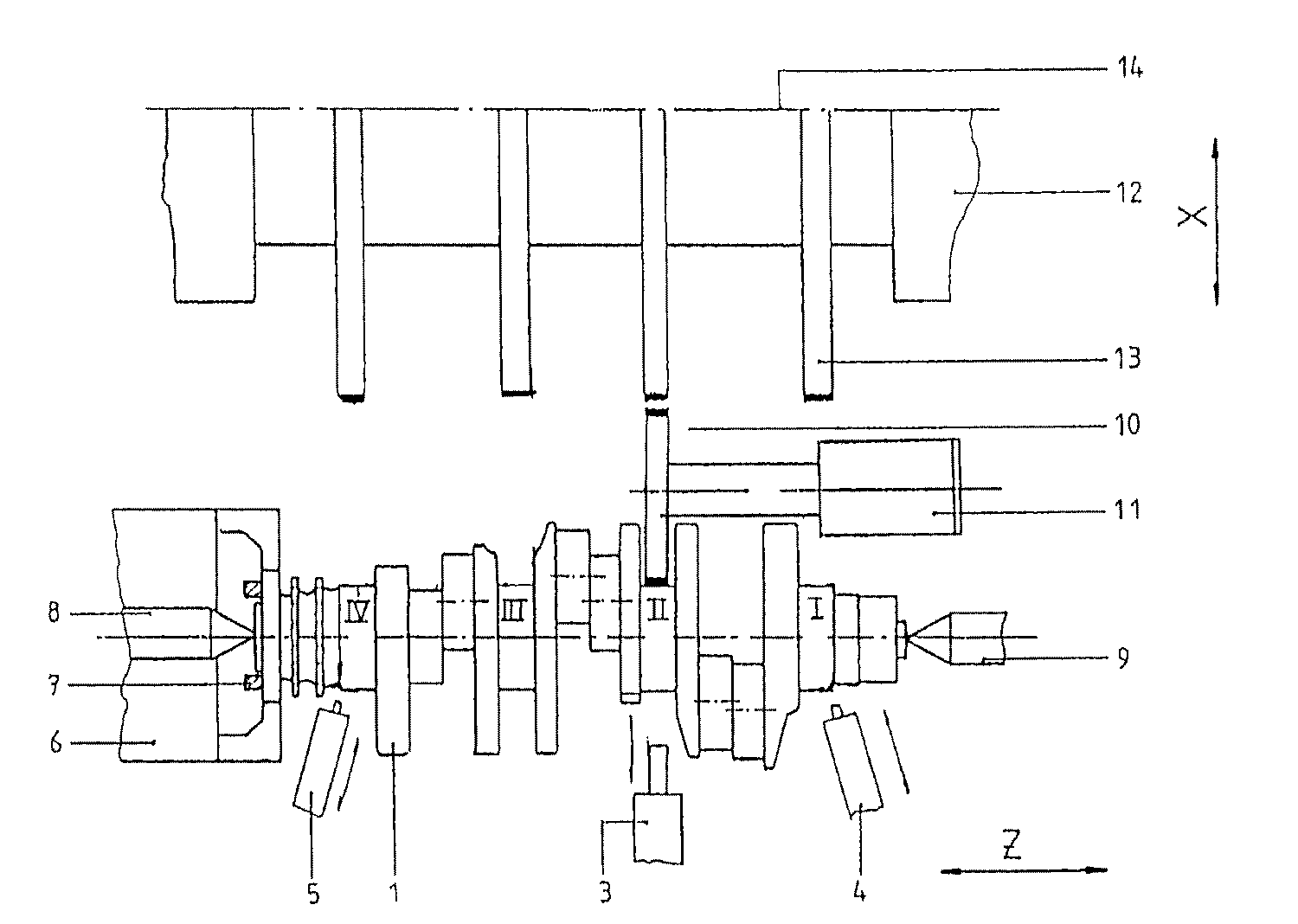

Механическая обработка коленчатых валов [ править | править код ]

Сложность конструктивной формы коленчатого вала, его недостаточная жесткость, высокие требования к точности обрабатываемых поверхностей вызывают особые требования к выбору методов базирования, закрепления и обработки вала, а также последовательности, сочетания операций и выбору оборудования. Основными базами коленчатого вала являются опорные поверхности коренных шеек. Однако далеко не на всех операциях обработки можно использовать их в качестве технологических. Поэтому в некоторых случаях технологическими базами выбирают поверхности центровых отверстий. В связи со сравнительно небольшой жесткостью вала на ряде операций при обработке его в центрах в качестве дополнительных технологических баз используют наружные поверхности предварительно обработанных шеек.

Основными базами коленчатого вала являются опорные поверхности коренных шеек. Однако далеко не на всех операциях обработки можно использовать их в качестве технологических. Поэтому в некоторых случаях технологическими базами выбирают поверхности центровых отверстий. В связи со сравнительно небольшой жесткостью вала на ряде операций при обработке его в центрах в качестве дополнительных технологических баз используют наружные поверхности предварительно обработанных шеек.

При обработке шатунных шеек, которые в соответствии с требованиями технических условий должны иметь необходимую угловую координацию, опорной технологической базой являются специально фрезерованные площадки на щеках [3] . По окончании изготовления коленчатые валы обычно подвергают динамической балансировке в сборе с маховиком (автомобильные двигатели).

В большинстве случаев коленчатые валы предусматривают возможность их перешлифовки на ремонтный размер (обычно 4-6 размеров, ранее было до 8). В этом случае коленвалы шлифуют вращающимся наждачным кругом, причём вал проворачивается вокруг осей базирования. Конечно, эти оси для коренных и шатунных шеек не совпадают, что требует перестановки. При перешлифовке требуется соблюсти межцентровое состояние, и согласно инструкции, валы после шлифовки подлежат повторной динамической балансировке. Чаще всего это не выполняют, потому отремонтированные двигатели часто дают большую вибрацию. При шлифовании важно соблюсти форму галтелей, и ни в коем случае не прижечь их. Неправильная обработка галтелей часто приводит к разрушению коленчатого вала.

Термическая и химико-термическая обработка валов [ править | править код ]

Коленчатые валы для увеличения прочности и износостойкости шеек подвергают термической, а иногда и химико-термической обработке: закалка ТВЧ, азотирование, закалка поверхностного слоя (стали регламентируемой прокаливаемости 55ПП, 60ПП). Получаемая твёрдость зависит от количества углерода (закалка ТВЧ, обычно не более 50..55 HRC), либо вида ХТО (азотирование даёт твёрдость 60 HRC и выше) [1] . Глубина закалённого слоя шеек позволяет обычно использовать 4-6 промежуточных ремонтных размеров шеек вала, азотированные валы не шлифуют. Вероятность задира шейки с ростом твёрдости значительно снижается.

Глубина закалённого слоя шеек позволяет обычно использовать 4-6 промежуточных ремонтных размеров шеек вала, азотированные валы не шлифуют. Вероятность задира шейки с ростом твёрдости значительно снижается.

При ремонте коленчатых валов используются также методы напыления, в том числе — плазменного. При этом твёрдость поверхностного слоя может повышаться даже выше заводских значений (для закалки ТВЧ), а заводские диаметры шеек восстанавливают до нулевого размера.

Неисправности [ править | править код ]

При эксплуатации из-за разных причин могут наблюдаться такие неисправности:

- износ вала по коренным или шатунным шейкам;

- изгиб;

- разрушение вала [4] ;

- износ посадочных поверхностей под маховик, сальник (сальники), переднюю шестерню.

При износе шеек выше допустимого или незначительном изгибе, устранимом перешлифовкой, коленчатый вал обрабатывают под следующий ремонтный размер. Однако при больших задирах (например, при выплавлении вкладышей с проворотом) иногда перешлифовывают «через размер», т.е. сразу на 2 размера. Все коренные шейки, а также все шатунные шлифуют в один размер – например, коренные могут быть 2-го ремонтного размера, а шатунные 3-го, в любой комбинации размеров. Коленчатые валы с подшипниками качения и азотированные перешлифовке не подлежат.

Однако руководства по армейскому полевому ремонту (двигатели боевых машин) обычно предписывают индивидуальный ремонт, поэтому шатунные/коренные шейки могут иметь разный диаметр после шлифовки, и даже не иметь стандартного ремонтного размера(!). Вкладыши при этом растачиваются парами, используются заготовки с минимальным внутренним диаметром. Плюсом является наивысшая скорость починки и унификация запчастей (вкладыши).

Разрушение вала происходит от усталостных трещин [4] , возникающих иногда из-за прижога галтелей при шлифовке. Трещины развиваются в некачественном материале (волосовины, неметаллические включения, флокены, отпускная хрупкость) либо при превышении расчётных величин крутильных колебаний (ошибки при проектировании, самостоятельная форсировка по числу оборотов дизеля). Возможна поломка по причине превышения числа оборотов, отказе демпфера, заклинивания поршня [5] . Сломанный вал ремонту не подлежит. При износе посадочных поверхностей могут применяться электрохимическая обработка, плазменная или электродуговая наплавка поверхностей, а также другие решения.

Возможна поломка по причине превышения числа оборотов, отказе демпфера, заклинивания поршня [5] . Сломанный вал ремонту не подлежит. При износе посадочных поверхностей могут применяться электрохимическая обработка, плазменная или электродуговая наплавка поверхностей, а также другие решения.

Коленчатые валы

Коленчатый вал дизеля работает в очень сложных и тяжелых условиях. Он испытывает значительные усилия от давления газов, передающиеся ша-тунно-поршневым механизмом, от сил инерции поступательно и вращатель-но движущихся масс, а также усилия и моменты, возникающие вследствие крутильных колебаний.

Учитывая сложность изготовления и большую трудоемкость при замене коленчатых валов, к материалу и качеству их изготовления предъявляют высокие требования. Коленчатые валы дизелей изготовляют из стали ковкой или штамповкой либо из высокопрочного чугуна путем отливки. Стальные валы более надежны в эксплуатации, но трудоемки в изготовлении. Поэтому на тепловозах получили распространение литые валы из высокопрочного модифицированного чугуна (дизели типов Д100, Д49). За счет уменьшения отходов на их изготовление затрачивается в три раза меньше металла, чем на изготовление стальных валов. (При изготовлении стального вала дизеля ПД1М из заготовки массой 13 т в отходы идет около 86 % металла.)

Изготовление коленчатых валов литьем позволяет с наименьшими затратами получить наиболее приемлемую форму щек кривошипов и более рациональное распределение металла за счет выполнения коренных и шатунных шеек пустотелыми, что уменьшает массу валов при сохранении относительно высокой прочности. Для повышения прочности вала на изгиб галтели шеек вала специально упрочняют накаткой роликами. Шейки коленчатого вала дизелей типа Д49 азотируют для повышения износостойкости.

Рис. 58. Коленчатый вал дизеля 1А-5Д49:

1 — антивибратор; 2 — шестерня; 3 — сухарь; 4 — пакет пластин; 5, 6 — диски дизель-генераториой муфты; 7 — направляющие кольца; а — коренная шейка; б — шатунная шейка; в — щека; г — противовесы

Коленчатые валы дизелей 10Д100 (нижний и верхний) по конструкции и размерам шеек одинаковы. Отличаются они концевыми частями. Валы имеют по двенадцать коренных и десять шатунных шеек, кривошипы которых смещены каждый друг относительно друга на 36° в соответствии с порядком работы цилиндров, что обеспечивает равномерную работу коленчатых валов. Поверхности трения шатунных шеек валов соединены с поверхностями смежных коренных шеек двумя косыми каналами, по которым масло поступает к шатунным подшипникам в двух противоположных точках, обес-

Отличаются они концевыми частями. Валы имеют по двенадцать коренных и десять шатунных шеек, кривошипы которых смещены каждый друг относительно друга на 36° в соответствии с порядком работы цилиндров, что обеспечивает равномерную работу коленчатых валов. Поверхности трения шатунных шеек валов соединены с поверхностями смежных коренных шеек двумя косыми каналами, по которым масло поступает к шатунным подшипникам в двух противоположных точках, обес-

печивая надежность смазывания бес-канавочных вкладышей, а также охлаждение поршней. Одиннадцатая шатунная шейка служит для установки опорно-упорного подшипника. Упором для подшипника является фланец, на обоих валах, служащий одновременно для крепления конической шестерни вертикальной передачи. К фланцу верхнего вала на болтах укрепляется ведущий фланец со шлицами для привода торсионного вала редуктора воздухонагнетателя второй ступени.

К заднему фланцу нижнего вала прикреплен ведущий диск дизель-генераторной муфты. Направляющим

Рис. 59. Коицевые части коленчатого вала дизеля 1А-5Д49:

а _ передний конец; б — задний конец; 1 — уплотнительные кольца; 2 — шлицевая втулка; 3 — заглушка; а — упорный бурт; б — каналы для смазывания 10-й шейки; в — полость

Рис. 60. Коленчатый вал дизеля ПД1М:

1 — валоповоротный диск; 2 — ушки; 3 — коренная шейка; 4 — шатунная шейка; б — бугели крепления шестерни; в — маслоотбойный бурт; 7 — фланец; 8 — шестерня; 9 — канал для прохода масла кольцевым буртом вал центрируется в обойме на валу якоря генератора. В передней части нижнего коленчатого вала установлен антивибратрр. Шестерня, устанавливаемая на шпонке на верхнем валу, служит для привода валов топливных насосов.

Коленчатый вал дизелей типа 5Д49 (рис. 58) для уменьшения внутренних изгибающих моментов в блоке цилиндров и уменьшения нагруженно-сти коренных подшипников от сил инерции движущихся масс на первой, восьмой, девятой и шестнадцатой щеках имеют противовесы г, отлитые заодно со щеками. Девятая коренная шейка вала является одновременно упорной. Ее бурты а (рис. 59) ограничивают осевое перемещение вала. В переднем торце вала установлена втулка 2 со шлицами, которая через шлицевой вал передает вращение шестерням привода насосов. Шестерня 2 (см. рис. 58), установленная между девятой и десятой коренными шейками, приводит во вращение шестерни привода распределительного вала. Масло к шейкам шатунных подшипников поступает через отверстия в шейках вала. К десятой коренной шейке масло подходит от соседней девятой через два отверстия б (см. рис. 59), выполненные в теле вала без сообщения с полостью в. Полость в с торца вала закрыта заглушкой 3 с резиновыми уплотнительными кольцами 1.

Ее бурты а (рис. 59) ограничивают осевое перемещение вала. В переднем торце вала установлена втулка 2 со шлицами, которая через шлицевой вал передает вращение шестерням привода насосов. Шестерня 2 (см. рис. 58), установленная между девятой и десятой коренными шейками, приводит во вращение шестерни привода распределительного вала. Масло к шейкам шатунных подшипников поступает через отверстия в шейках вала. К десятой коренной шейке масло подходит от соседней девятой через два отверстия б (см. рис. 59), выполненные в теле вала без сообщения с полостью в. Полость в с торца вала закрыта заглушкой 3 с резиновыми уплотнительными кольцами 1.

К переднему фланцу коленчатого вала на болтах крепится антивибратор [вязкого трения у дизеля 1А-5Д49 (см. рис. 58, поз. 1) и комбинированный — у 2А-5Д49]. К заднему фланцу также на болтах укреплен зубчатый диск 5 валоповоротного механизма с дизель-генераторной муфтой.

Коленчатый вал дизеля ПД1М (рис. 60) откован из стали 40. Кривошипы шатунных шеек повернуты один относительно другого на 120°. При этом получается, что каждые два кривошипа одинаково направлены. Это значит, что вспышка топлива, например, происходит одновременно в двух цилиндрах. Коренные шейки четвертого и седьмого коренных подшипников шире остальных. Четвертая шейка воспринимает инерционные силы от движущихся масс двух цилиндров — третьего и четвертого. Седьмая же шейка воспринимает часть массы якоря генератора и является еще и упорной. Она заканчивается буртом, удерживающим коленчатый вал от осевых смещений.

Для уменьшения массы вала в шатунных шейках высверлены каналы. Коренные шейки сплошные. Для подвода масла от коренных шеек к шатунным выполнены наклонные каналы 9 с вставленными в них трубками. На заднем конце вала имеется фланец 7 для присоединения к якорю генератора. Два отверстия во фланце с резьбой служат для рассоединения коленчатого вала и якоря генератора отжимными болтами. Между фланцем отбора мощности и седьмой коренной шейкой установлена разъемная шестерня 8 со спиральными зубьями, передающая вращение распределительному валу, валам топливного и водяного насосов.

На переднем конце вала болтами прикреплен валоповоротный диск 1, имеющий по наружной цилиндрической поверхности двенадцать глухих отверстий, куда вставляют монтажный

Рис. 61. Коренные вкладыши дизеля 10Д100; а. б — рабочие бесканавочные: в — нерабочий канавочный; г — упорный лом при повороте коленчатого вала вручную. Внешний торец диска 1 имеет два выштампованных ушка 2 со сменными кулачками, служащими во-дилом поводка вала масляного насоса и шкива привода редуктора вентилятора охлаждающего устройства.

⇐ | Втулки цилиндров блока | | Тепловозы: Механическое оборудование: Устройство и ремонт | | Коренные подшипники | ⇒

Коленчатый вал — RacePortal.ru

Шейки подшипников, в которых коленчатый вал вращается в блоке цилиндров, называются коренными шейками. Шейки подшипников, вращающиеся внутри нижней (большой) головки шатуна, называются шатунными шейками.

Именно коленчатый вал превращает возвратно-поступательное движение поршня в круговое вращение. Расстояние между осями коренных и шатунных шеек, называемое радиусом кривошипа (R), является одним из основных технических показателей коленчатого вала и всего двигателя. Длина хода поршня в цилиндре, равная удвоенной величине радиуса кривошипа, зависит только от этого показателя. А от длины хода поршня зависит объём цилиндра двигателя. Изменяя длину радиуса кривошипа, при неизменном диаметре цилиндра, можно изменять объём цилиндров двигателя. При этом, правда, изменяются некоторые технические характеристики двигателя, изменение которых можно использовать в необходимом направлении. При конструировании двигателя, для достижения желаемых технических характеристик, очень тщательно подбирается соотношение между длиной хода поршня и диаметром цилиндра. Двигатели, в которых ход поршня больше диаметра цилиндра, называются длиноходными. Двигатели, у которых ход поршня меньше диаметра цилиндра, называются короткоходными. Короткоходные двигатели позволяют поднять скорость вращения двигателя и благодаря этому увеличить максимальную мощность двигателя, но длиноходные двигатели имеют больший крутящий момент в диапазоне низких оборотов и они более экономичны. Это ещё один из примеров, что конструкторская работа это постоянное нахождение компромиссов в технике.

Это ещё один из примеров, что конструкторская работа это постоянное нахождение компромиссов в технике.

Далее мы убедимся, что изменение одного параметра двигателя (и автомобиля) почти всегда приводит к изменению других его параметров, причём, чаще всего, не в лучшую сторону, что довольно часто не учитывают специалисты по тюнингу.

Во время работы двигателя на коленчатый вал воздействуют очень большие изгибающие и закручивающие нагрузки, поэтому вал должен быть очень прочным. Способность вала сопротивляться нагрузкам зависит от материала, из которого сделан вал и от его конструкции, при этом стоимость изготовления вала тоже имеет большое значение в конкурентной борьбе.

Если с каждой стороны шатунной шейки находится коренная шейка, такой вал называется полноопорным. Ясно, что он будет лучше противостоять изгибающим нагрузкам. Коленчатый вал двигателя V8 значительно короче коленчатого вала рядного 8-ми цилиндрового двигателя, поэтому его способность сопротивляться закручивающим нагрузкам будет значительно выше. Для исключения концентрации напряжений, способных разрушить вал, переход каждой поверхности вала в другую (галтели) осуществляется под некоторым радиусом.

Сопряжение поверхностей

1.Поверхности радиального вкладыша 2.Галтель 3.Поверхность упорного вкладыша

Материалы, из которых изготовлен коленчатый вал

Прочность коленчатого вала зависит не только от его конструкции, но и от материалов, из которых изготовлен коленчатый вал. Подбор необходимого материала ещё один из примеров компромисса. Чаше всего возникает компромисс между ценой и прочностью, но при этом, для обеспечения необходимой надёжности, необходимо учитывать степень форсированности двигателя, весовые и геометрические характеристики вала. Коленчатый вал двигателей серийных автомобилей, в целях обеспечения расчётной себестоимости производства, изготавливается из литого чугуна. Двигатели более форсированных спортивных автомобилей имеют коленчатый вал, изготовленный методом ковки из низколегированной стали. Кованные коленчатые валы имеют явное преимущество по весовым, габаритным и прочностным характеристикам перед валами, изготовленными методом литья, поэтому эти валы, в последнее время, находят большее применение. Иногда, когда цена не имеет доминирующего значения, коленчатый вал может быть изготовлен методом точения и другой механической обработки, из целого куска высококачественной стали. При этом большая часть дорогого материала идёт в отходы, но так создаются дорогие валы для дорогих двигателей.

Кованные коленчатые валы имеют явное преимущество по весовым, габаритным и прочностным характеристикам перед валами, изготовленными методом литья, поэтому эти валы, в последнее время, находят большее применение. Иногда, когда цена не имеет доминирующего значения, коленчатый вал может быть изготовлен методом точения и другой механической обработки, из целого куска высококачественной стали. При этом большая часть дорогого материала идёт в отходы, но так создаются дорогие валы для дорогих двигателей.

Как коренные, так и шатунные шейки коленчатого вала, вращаются в подшипниках скольжения. Есть очень небольшое количество коленчатых валов, вращающихся в подшипниках качения, но широкого распространения такие конструкции не имеют. Коленчатый вал, предназначенный для установки в подшипники качения должен быть разборным и поэтому иметь довольно сложную и не совсем надёжную конструкцию. Вращающиеся в подшипниках скольжения, шейки коленчатого вала должны иметь поверхность, имеющую очень высокую способность сопротивления износу. Поэтому эти поверхность, как и поверхности, контактирующие с сальниками, подвергаются различным способам поверхностного упрочнения, чаше всего закалкой при помощи токов высокой частоты, азотированием и качественной механической обработкой.

Конструкция коленчатого вала

Конструкция коленчатого вала очень сильно зависит от количества цилиндров двигателя и их конфигурации. От этого зависит количество и расположение коренных и шатунных шеек, а, например, в двигателях V6, в которых поршни двух рядов цилиндров подсоединены к общему коленчатому валу, в зависимости от угла развала блока цилиндров, имеется угловое смещение шатунных шеек по окружности вала. Расположение шатунных шеек также зависит от порядка работы цилиндров двигателя. В американских двигателях V8 применяется коленчатый вал, напоминающий крест, в то время как на европейских двигателях V8 спортивных автомобиле применяется плоский коленчатый вал.

Но в конструкции всех коленчатых валов есть много общего. Подшипники качения коренных и шатунных шеек имеют вкладыши, изготовленные из стальной ленты с внутренней поверхностью из износостойкого материала с низким коэффициентом трения. При наличии необходимой смазки, вкладыши обеспечивают легкое вращение вала в подшипниках продолжительное время. Для предотвращения проворачивания вкладышей подшипников вкладыши имеют специальные выступы, которые устанавливаются в выемки корпуса подшипников, но на некоторых современных двигателях применяются вкладыши, фиксируемые только за счёт тугой посадки. Во время ремонта, при необходимости, сильно изношенные вкладыши можно заменить. Более того, выпускаются специальные ремонтные вкладыши нескольких ремонтных размеров увеличенной толщины, которые позволяют проводить перешлифовку шеек коленчатого вала, что значительно снижает стоимость ремонта, поскольку новый коленчатый вал стоит достаточно дорого.

Подшипники качения коренных и шатунных шеек имеют вкладыши, изготовленные из стальной ленты с внутренней поверхностью из износостойкого материала с низким коэффициентом трения. При наличии необходимой смазки, вкладыши обеспечивают легкое вращение вала в подшипниках продолжительное время. Для предотвращения проворачивания вкладышей подшипников вкладыши имеют специальные выступы, которые устанавливаются в выемки корпуса подшипников, но на некоторых современных двигателях применяются вкладыши, фиксируемые только за счёт тугой посадки. Во время ремонта, при необходимости, сильно изношенные вкладыши можно заменить. Более того, выпускаются специальные ремонтные вкладыши нескольких ремонтных размеров увеличенной толщины, которые позволяют проводить перешлифовку шеек коленчатого вала, что значительно снижает стоимость ремонта, поскольку новый коленчатый вал стоит достаточно дорого.

Вкладыши коренных подшипников имеют масляные канавки, по которым масло от коренных подшипников, через каналы в коленчатом валу, поступает к шатунным подшипникам. В последнее время канавку стали делать только в одном нижнем вкладыше. Это делается для снижения удельного давления на нижний, более нагруженный вкладыш, поскольку отсутствие масляной канавки увеличивает площадь поверхности вкладыша, контактирующей с поверхностью шейки вала. При установке вкладышей вкладыш без масляной канавки устанавливается в крышку коренного подшипника.

Специальные упорные полукольца (вкладыши) предотвращают осевое перемещение коленчатого вала. Эти упорные полукольца так же выпускаются увеличенной ремонтной толщины.

Коренные подшипники вала устанавливаются в постели, изготовленные непосредственно в блоке цилиндров. Сверху коренная шейка вала крепится крышкой коренного подшипника. При производстве базовые отверстия всех коренных подшипников обрабатывается одновременно, за один проход режущего инструмента. Поэтому не допускается замена крышек коренных подшипников, их перестановка в одном комплекте и установка их другой стороной. Перед снятием крышек коленчатого вала убедитесь, что на крышках имеются соответствующие установочные метки, однозначно определяющие место и направление установки каждой крышки. При отсутствии таких меток нанесите соответствующие метки самостоятельно, используя методы, описанные в специальной литературе. Предпочтительно не использовать метод кернения для нанесения меток на крышки коренных или шатунных подшипников. Лучше использовать специальные фломастеры, краску или алмазные надфили, но при этом необходимо учитывать, что перед сборкой все детали двигателя промываются в растворителях, в результате чего фломастер может быть смыт.

Перед снятием крышек коленчатого вала убедитесь, что на крышках имеются соответствующие установочные метки, однозначно определяющие место и направление установки каждой крышки. При отсутствии таких меток нанесите соответствующие метки самостоятельно, используя методы, описанные в специальной литературе. Предпочтительно не использовать метод кернения для нанесения меток на крышки коренных или шатунных подшипников. Лучше использовать специальные фломастеры, краску или алмазные надфили, но при этом необходимо учитывать, что перед сборкой все детали двигателя промываются в растворителях, в результате чего фломастер может быть смыт.

Нелишне напомнить, что затягиваются болты крепления крышек строго установленным моментом затяжки при помощи динамометрического ключа. Всё сказанное относится также и к крышкам шатунов.

Ранее было сказано, что вкладыши подшипников надёжно работают только при обеспечении необходимой смазки. Поэтому все коленчатые валы имеют внутренние масляные каналы, по которым масло под давлением подаётся от шейки коренного подшипника к шейке шатунного подшипника, а, иногда, по внутренним каналам шатунов подводится к верхней головке шатуна для смазывания поршневого пальца. К постелям коренных подшипников масло подаётся по масляным каналам блока цилиндров.

Во время работы двигателя поршень, с сопутствующими деталями совершает возвратно-поступательное движения. Для уравновешивания сил инерции этих деталей в вертикальном направлении, коленчатый вал изготавливается со специальными противовесами. Правда, при этом возникают горизонтальные колебания, но об этом будем говорить позже. К торцу заднего конца коленчатого вала крепится маховик или пластина крепления гидротрансформатора, при наличии автоматической коробки передач, с которых снимается полезная мощность двигателя. Если автомобиль укомплектован ручной коробкой передач и, соответственно маховиком, в торец заднего конца коленчатого вала вставляется передний подшипник первичного вала коробки передач. Спереди и сзади коленчатого вала имеются цилиндрические поверхности, контактирующие с уплотняющими кромками сальников, исключающих утечку масла из картера двигателя. Эти поверхности должны быть отполированы, и не иметь даже мельчайших неровностей или царапин. Кроме того, они должны быть строго параллельны центральной оси коленчатого вала. При наличии радиального биения этих поверхностей сальники быстро разбиваются, в результате чего появляется течь масла.

Спереди и сзади коленчатого вала имеются цилиндрические поверхности, контактирующие с уплотняющими кромками сальников, исключающих утечку масла из картера двигателя. Эти поверхности должны быть отполированы, и не иметь даже мельчайших неровностей или царапин. Кроме того, они должны быть строго параллельны центральной оси коленчатого вала. При наличии радиального биения этих поверхностей сальники быстро разбиваются, в результате чего появляется течь масла.

Во время работы многоцилиндрового двигателя рабочий такт в разных цилиндрах происходит поочерёдно в соответствии с порядком работы цилиндров. При этом возникают переменные усилия, старающиеся закрутить коленчатый вал, в результате этих усилий в валу возникают крутильные колебания.

Для противодействия крутильным колебаниям, на передний конец вала устанавливается гаситель крутильных колебаний, представляющий собой две массивные детали, соединённые упругим (резиновым) элементом. Чаще всего гаситель крутильных колебаний встроен в шкив привода вспомогательных агрегатов. Одновременно шкив служит задающим ротором датчика положения коленчатого вала.

Но в последнее время появились двигатели, в которых гаситель крутильных колебаний расположен в нутрии картера двигателя. В этом случае в виде упруго элемента применяется не резиновая вставка и цилиндрические пружины, установленные между внутренней и наружной частью гасителя. Гаситель крутильных колебаний, поглощая большое количество энергии, нагревается, поэтому гаситель, установленный внутри блока цилиндров, часто охлаждается струёй масла.

Гаситель крутильных колебаний

- Зубцы задающего ротора датчика положения коленчатого вала

- Наружный маховик гасителя крутильных колебаний

- Втулка

- Резиновый упругий элемент

- Шкив ремня привода вспомогательных механизмов

- Ступица гасителя крутильных колебаний

Коленчатый вал — 2.Датчик положения коленчатого вала — 1.Гаситель крутильных колебаний

На передний конец коленчатого вала устанавливаются ведущие элементы привода газораспределительного механизма (зубчатые шкивы или звёздочки) и насоса системы смазки двигателя, также на передний конец коленчатого вала устанавливается шкив ремня привода вспомогательных агрегатов.

Полноопорный коленчатый вал двигателя R4

- Фланец для подсоединения маховика

- Уплотняющая поверхность заднего сальника

- Коренные шейки

- Шатунные шейки

- Отверстие масляного канала коренной шейки

- Отверстие масляного канала шатунной шейки

- Противовес

- Удаление металла при балансировке

- Уплотняющая поверхность переднего сальника

Неполноопорный коленчатый вал двигателя R4

У этого коленчатого вала отсутствует коренная шейка между второй и третьей шатунными шейками.

Этот вал применялся на двигателе автомобиля Победа (М-20).

Расположение вкладышей коренных подшипников коленчатого вала

- Верхние вкладыши (с канавками)

- Масляные канавки (зелёные)

- Верхние упорные вкладыши

- Коленчатый вал

- Внутренние масляные каналы

- Нижние вкладыши (без канавок)

- Нижние упорные вкладыши

Установка осевого упорного вкладыша

- Верхние радиальные вкладыши

- Верхние осевые упорные вкладыши

- Коленчатый вал

- Нижние радиальные вкладыши

- Нижние осевые упорные вкладыши

- Крышки коренных подшипников

- Болт крышки, работающий за пределом текучести.

Коленчатый вал двигателя V8

У коленчатого вала двигателя V8 совместная шатунная шейка двух противоположных цилиндров имеет форму цилиндра.

Коленчатый вал двигателя V6

Шатунная шейка двух противоположных цилиндров коленчатого вала двигателя V6 разделена на две части, сдвинутых относительно друг друга на несколько градусов по окружности кривошипа относительно друг друга.

Передний подшипник первичного вала механической коробки передач, установленный в задний торец коленчатого вала

- Дистанционная проставка

- Коленчатый вал

- Защитная крышка

- Шариковый подшипник

- Болт крепления маховика

- Маховик

Измерение осевого люфта коленчатого вала

Установите штатив индикатора. Если блок цилиндров чугунный установите штатив на магнитной основе,если блок цилиндров из алюминиевого сплава установите кронштейн, используя любое резьбовое отверстие блока цилиндров. Используя шлицевую отвёртку как рычаг, до упора сдвиньте коленчатый вал в сторону передней части двигателя. Установите индикатора на «0». Для измерения осевого люфта при помощи отвёртки переместите вал назад. Определите показание индикатора. Если удобно, индикатор можно установить и на переднюю стенку блока цилиндров.

Снятие и установка коленчатого вала

Перед снятием коленчатого вала замерьте и запишите осевой люфт вала, это несколько облегчит подбор толщины упорных осевых вкладышей. Определите нахождение меток на крышках коренных подшипников и блоке цилиндров, определяющих место и направление установки крышек коренных подшипников. В случае отсутствия таких меток (что бывает крайне редко), нанесите метки, однозначно определяющие расположение крышек.

Будьте осторожны, не путайте метки расположения крышки на блоке с метками размерной группы установленных вкладышей, которые могут иметь цифровое обозначение. В случае необходимости обратитесь к руководству по ремонту автомобиля.

Снимите все детали, мешающие снятию коленчатого вала: шкив привода вспомогательных агрегатов с гасителем крутильных колебаний, зубчатый шкив или звёздочку привода газораспределительного механизма, передний и задний сальники коленчатого вала и маховик. Иногда необходимо снять маслоприемник масляного насоса, отдельный задающий ротор датчика положение коленчатого вала и другие детали, указанные в руководстве по ремонту.

В некоторых руководствах по ремонту (мануалах) указывается очерёдность и метод откручивания болтов крышек коренных подшипников коленчатого вала, но в большинстве руководств это не упоминается. Но, даже если в руководстве очерёдность откручивания болтов не указана, это совсем не значит, что можно откручивать болты в любой очерёдности. Просто составители руководств справедливо считают, что профессиональный автомеханик знает, как это правильно делается. Но у нас часто и профессиональные мотористы откручивают болты, начиная с одного края и до другого края за один проход. Довольно часто приходится слышать возражения, я так делаю 20 лет, и все собранные мной двигатели работали нормально. Это не совсем так, может при правильной сборке срок службы двигателя, зависящий от многих причин, мог быть больше или вибрации двигателя были бы меньше.

Если в руководстве по ремонту конкретного двигателя указана очерёдность откручивания болтов, выполняйте указания руководства. Если подобных указаний нет, откручивайте болты по спирали, начиная от краёв и постепенно перемещаясь к центру. Не откручивайте болты сразу за один проход, болты необходимо откручивать за несколько проходов. При первом проходе, перемещаясь строго по спирали, отверните каждый болт не более чем на 1/4 оборота. При втором проходе ещё несколько ослабьте затяжку болтов и только при третьем, или лучше четвёртом, проходе выверните болты полностью и снимите.

Метод спирали также используется при снятии и установке различных крышек и корпусных деталей. При этом при снятии начинайте откручивать крепёжные элементы, болты или гайки с краёв, постепенно с двух сторон перемещаясь к центру, а при установке начинайте затягивать крепёжные элементы, начиная от центра и перемещаясь к краям.

Снимите крышки коренных подшипников, не допуская падения вкладышей, и расположите их строго в последовательности как они стояли на двигателе.Снимите коленчатый вал. Если предполагается последующая установка снятого коленчатого вала совместно со старыми вкладышами, извлеките вкладыши из постелей блока цилиндров и расположите их так, чтобы была возможность установки каждого вкладыша именно на то место, откуда он был снят при разборке. Даже если вкладыши будут меняться, всё равно расположите снятые вкладыши в порядке из расположения на двигателе. Анализ состояния и износа вкладышей поможет определить некоторые неисправности двигателя.

Если коленчатый вал имеет общий корпус крышек коренных подшипников, как находящийся внутри масляного поддона, так и являющийся структурой двигателя, откручивайте болты строго в очерёдности, указанной в руководстве по ремонту и также за несколько проходов. Если руководством по ремонту допускается повторная установка болтов, сделайте из картона шаблон с отверстиями соответствующий по форме блоку крышек коренных подшипников, и устанавливайте каждый снятый болт в необходимое отверстие. Болты крепления блока крышек могут отличаться не только по диаметру, но и по шагу резьбы, общей длине болта или длины резьбовой части. При сборке каждый болт необходимо устанавливать строго на то место, откуда он был снят при разборке.

Тщательно проверьте состояние всех элементов – коленчатого вала, крышек коренных подшипников, радиальных и осевых вкладышей, болтов крепления крышек коренных подшипников.

Проявляйте особую осторожность при снятии коленчатого вала, не допускайте повреждения полированных поверхностей шеек подшипников или контактных поверхностей переднего и заднего сальников.

Очередность откручивания болтов

Очерёдность затяжки болтов

Проверка коленчатого вала

Визуально проверьте состояние поверхностей коленных и шатунных шеек на наличие рисок и задиров. Проверьте состояние упорных поверхностей коленчатого вала, контактирующих с осевыми упорными вкладышами. При помощи нутромера с часовым индикатором замерьте расстояние между опорными поверхностями вала, контактирующими с осевыми упорными вкладышами.

Проверьте поверхности, контактирующие с уплотняющими кромками переднего и заднего сальников коленчатого вала. Проверьте посадочные поверхности маховика, зубчатого шкива или звёздочки и гасителя крутильных колебаний. При обнаружении повреждения указанных поверхностей вал необходимо заменить или отремонтировать.

При помощи микрометра проведите необходимые замеры всех коренных и шатунных шеек для определения недопустимого износа, конусности и овальности шеек. На каждой шейке необходимо произвести не менее четырёх замеров. Диаметр шейки измеряется с каждой стороны шейки в двух перпендикулярных направлениях. После замеров вычтите из большего размера меньший и определите конусность и овальность каждой шейки. Для определения износа учитывайте самый меньший диаметр из измеренных. Сравните полученные значения износа, конусности и овальность с данными в руководстве по ремонту. Если хоть одно из полученных значений превышает установленную норму, вал необходимо заменить или отремонтировать. Установите коленчатый вал в центры или на V-образные призмы.

Установите индикатор точно по середине центральной коренной шейки и замерьте радиальное биение вала. Действительное радиальное биение вала равно половите значения, замеренного индикатором. Если радиальное биение вала превышает норму, указанную в руководстве, вал необходимо заменить или отремонтировать.

Не только ремонт, но и указанные проверки лучше выполнять в условиях специальных предприятий, имеющих точный мерительный инструмент, специальные станки и квалифицированный, по данному роду работ, персонал.

Измерение износа опорных поверхностей

Проверка состояния коренных и шатунных шеек. 1 – Шейка с задирами 2 – Исправная шейка

Проверка радиального биения вала

- Индикатор

- Штатив индикатора

- Проверяемый коленчатый вал

- Центры или V-образные призмы

- Ось идеального вала

- V-образные призмы

- Действительная ось коленчатого вала

Установите коленчатый вал в центры или на V-образные призмы. Установите штатив индикатора напротив центральной коренной шейки. Прижмите щуп индикатора к поверхности шейки. Медленно поворачивая коленчатый вал, при помощи индикатора определите самое низкое положение центра вала. Установите шкалу индикатора на «0». Медленно поворачивая коленчатый вал, определите самое высокое положение вала. Считайте показание индикатора. Истинное биение вала равно половине показания индикатора. Сравните вычисленное биение вала с техническими требованиями.

Ремонтные размеры

Многие заводы-изготовители двигателей выпускают вкладыши подшипников коренных и шатунных шеек коленчатого вала ремонтных размеров. Эти вкладыши имеют увеличенную толщину. Для отечественных автомобилей обычно выпускаются вкладыши одного номинального и четырёх ремонтных размеров. Вкладыши ремонтных размеров имеют обозначения: +0,25; +0,50; +0,75 и +1,0. При ремонте коленчатого вала шейки вала перешлифовываются так, чтобы соответствовать ремонтному размеру после устранения всех выявленных геометрических искажений формы шеек вала. Обратите внимание, что ремонтный размер указывает изменение диаметра шейки, а не толщины вкладыша. То есть каждый вкладыш +0,25 будет толще номинального не на 0,25 мм, а на 0,25 / 2 = 0,125 мм, что соответствует уменьшению внутреннего диаметра подшипника на 0,25 мм.

Соответственно шейки вала ремонтных размеров имеют обозначение -0,25; -0,50; -0,75 и -1,0. В этом случае диаметр шейки вала изменяется именно на указанную величину.

Так же выпускаются ремонтные осевые упорные вкладыши (полукольца) увеличенной толщины. Эти вкладыши предназначены для регулирования осевого люфта коленчатого вала.

Некоторые заводы-изготовители вкладыши ремонтных размеров не выпускают. В этом случае при обнаружении того, что геометрические размеры шеек вала выходят за установленные ограничения, необходимо заменить коленчатый вал.

Не путайте вкладыши ремонтных размеров с вкладышами селективной подборки, обычно имеющие цветовые метки, также имеющие некоторые различия по толщине. Вкладыши селективной подборки предназначены для точного подбора необходимого зазора в подшипнике, с учетом в различия в точности обработке диаметра коренных и шатунных шеек.

Если приходится ремонтировать автомобиль, ранее принадлежащий другому владельцу, вполне возможно, что коленчатый вал уже подлежал ремонту. Поэтому после снятия коленчатого вала обязательно замерьте диаметр шеек, и определите, к какому ремонтному размеру относится вал.

Зазор в коренных и шатунных подшипниках

Масло, поступающее в подшипники скольжения коренных и шатунных шеек, выполняет три функции, смазывает трущиеся поверхности, вымывает продукты износа трущихся поверхностей и производит охлаждение трущихся поверхностей. Поэтому, для обеспечения необходимого охлаждения подшипника, при конструировании двигателя, в зависимости от степени форсирования двигателя, определяется количество масла, проходящего через подшипник скольжения. Это количество регулируется зазором в подшипнике. Некоторые форсированные двигатели для увеличения общего количества проходящего через подшипник масла имеют специальную канавку для отвода масла из зазора подшипника.

Обычно зазор в коренных и шатунных подшипниках указывается в руководстве по ремонту автомобиля. При ремонте двигателя в условиях специализированного предприятия специалисты, производящие перешлифовку коленчатого вала, обеспечиваю необходимый зазор в подшипнике.Определения зазора в подшипнике при помощи измерения отверстия при помощи нутромера и измерения диаметра шейки при помощи микрометра

Установка вкладыша в крышку коренного подшипника

Измерение внутреннего диаметра коренных подшипников

Направление измерений внутреннего диаметра коренного подшипника для определения износа, овальности и конусности

Измерение диаметра коренной шейки при помощи микрометра для определения износа, овальности и конусности шейки.

Для измерения зазора, убедившись в чистоте всех деталей, установите вкладыши в постели подшипников в блоке цилиндров и в крышки коренных подшипников. Вставьте фиксирующие выступы вкладышей в специальные выемки в постели и крышке подшипника. Вкладыши некоторых двигателей не имеют фиксирующих выступов, в таких двигателях вкладыши удерживаются от прокручивания за счёт затяжки крышки подшипника. В этом случае измеряется на соответствие технической норме выступание вкладыша относительно соединительной поверхности.

Затяните болты крышек коренных подшипников моментом затяжки, указанным в руководстве по ремонту. При помощи нутромера замерьте внутренние диаметры всех коренных подшипников и запишите результаты измерений. Проводите измерение в направлениях указанных на рисунке, это поможет определить правильность установки вкладышей подшипников.

При помощи микрометра замерьте наружный диаметр шейки вала и запишите результаты измерений. Для определения зазора в каждом подшипнике вычтите из диаметра отверстия диаметр соответствующей шейки вала.

Не зависимо от того, каким способом подбирались вкладыши, для обеспечения необходимого зазора, при помощи подбора вкладышей с использованием цветовых меток или при помощи измерения обязательно проведите окончательное измерение зазора при помощи индикаторной пластмассовой проволоки «Plastigage».

Измерение зазора в подшипнике при помощи «Plastigage»

Установка измерительной проволоки «Plastigage»

Измерение ширины расплющенной проволоки и определение зазора в подшипнике

Определение зазора в коренных и шатунных подшипниках при помощи пластиковой проволоки «Plastigage» можно считать не только самым точным, но и самым дешёвым способом. Для его проведения не требуется приобретения дорогого мерительного инструмента. Многие заводы-изготовители рекомендуют обязательно проводить окончательный контроль зазора в подшипниках только этим способом. Во многих странах измерение зазоров при помощи «Plastigage» производится уже более 30 лет.

Измерительная пластиковая проволока «Plastigage» имеет точную калибровку по диаметру и имеет стабилизированные физические свойства по всей длине проволоки в широком диапазоне температур. Разумеется, её применение при отрицательных температурах не рекомендуется, поскольку при низких температурах проволока «Plastigage» меняет свои физические свойства и становится хрупкой. Не следует проводить подобные измерения также при очень высокой температуре. Хрупкой проволока может стать также в результате длительного хранения.

Внимание! Перед началом измерения зазора внимательно ознакомьтесь с инструкцией по применению измерительной проволоки «Plastigage». Измерительная проволока может быть предназначена для измерения ограниченного диапазона зазоров.

Перед проверкой тщательно очистите и обезжирьте все детали – коленчатый вал, вкладыши подшипников и места установки вкладышей, как в блоке цилиндров, так и в крышках коренных подшипников, при измерении зазоров в коренных подшипниках. При измерении зазоров в шатунных подшипниках, соответственно, очистите места установки вкладышей в шатунах и крышках шатунов. Убедитесь, что под вкладыши не попали никакие посторонние материалы. Наличие посторонних материалов не только исказит результаты измерения, но и в дальнейшем ускорит износ вкладыша.

Не применяя никакой смазки, осторожно установите именно те вкладыши, которые будут использоваться. Отрежьте куски измерительной проволоки «Plastigage» длиной чуть меньше ширины шеек. И положите куски проволоки строго вдоль оси коленчатого вала.

Внимание! После установки измерительной проволоки на шейки вала не допускается даже минимальное вращение вала. Даже небольшое смещение вала приведёт к искажению измерений.

Установите крышки подшипников и, используя динамометрический ключ и, при необходимости, измеритель угла доворота болта затяните болты крышек коренных (шатунных) подшипников. Болты крышек коренных подшипников затягивайте строго в установленной очередности за несколько проходов, в соответствии с методикой установки коленчатого вала.

В соответствии с методикой снятия коленчатого вала снимите все крышки коренных подшипников. При помощи специального шаблона, входящего в комплект «Plastigage» определите ширину расплющенной проволоки и на основании этого определите зазор в подшипнике.

Если зазор не соответствует установленной технической норме, подберите вкладыши другой толщины. Если при помощи подбора вкладышей не получается установить рекомендованный техническими нормами зазор, отремонтируйте или замените коленчатый вал.

Ширина расплющенной измерительной проволоки должна быть одинаковая по всей длине одного куска. Если ширина расплющенной измерительной проволоки имеет различное значение по длине, в подшипнике имеется конусность. Придётся проверить конусность шейки коленчатого вала и конусность отверстия подшипника.

При помощи измерительной проволоки можно проверить и овальность шейки коленчатого вала (но не отверстия подшипника). Для этого после измерения зазора в подшипнике указанным способом, поверните коленчатый вал на 90º — 100º и ещё раз выполните измерение зазора. По разности двух измерения можно определить овальность шейки коленчатого вала.

После выполнения всех измерения тщательно удалите остатки измерительной проволоки. В целях исключения повреждения поверхности шеек вала, не применяйте для удаления проволоки металлические предметы. Остатки проволоки легко удаляются при помощи растворителя.

Установка коленчатого вала

Главное чистота! Часто при снятии двигателя автомеханик видит его с довольно неприглядной стороны. Почти на всех старых двигателя присутствуют подтёки масла с налипшими на него толстым слоем частицами грязи. Но это совсем не значит, что при ремонте двигателя можно занизить требования к чистоте. При ремонте двигателя, как и при ремонте некоторых других агрегатов автомобиля, например автоматической коробки передач или рулевого механизма с гидравлическим усилителем, требуется чистота, соизмеримая с чистотой в медицинских учреждениях.

Перед установкой коленчатого вала ещё раз очистите все устанавливаемые детали, особенно постели установки вкладышей. Наличие даже чистого масла на поверхностях установки вкладышей не допускается, Тем более не допускается присутствия на этих поверхностях любых посторонних материалов.

Тщательно промойте коленчатый вал, при помощи специального ершика очистите масляные каналы коленчатого вала и продуйте их сжатым воздухом.

В руководстве по ремонту двигателя ознакомьтесь с расположением всех вкладышей. Почти всегда все верхние вкладыши (устанавливаемые в блок цилиндров) имеют одинаковую конструкцию, но встречаются двигатели, в которых двигатели различных шеек имеют различную конструкцию. Верхние вкладыши часто отличаются от нижних (устанавливаемых в крышки коренных подшипников) наличием масляной канавки посередине вкладыша. Если по каким-либо причинам устанавливаются снятые вкладыши, устанавливайте их только на то место, в котором они находились до снятия. Новые вкладыши устанавливайте только на то место, где они находились при проверке зазоров в подшипниках.

Не нанося на вкладыши или на место их установки масла, стараясь не прикасаться руками к рабочим поверхностям вкладышей, установите верхние вкладыши, установив упоры вкладышей в специальные паза. Если вкладыши не имеют специальных упоров от проворачивания, установите вкладыши так, что бы оба конца вкладыша находились на одинаковой высоте относительно установочной поверхности блока цилиндров.

Не нанося на вкладыши или на место их установки масла, установите верхние полукольца упорных осевых подшипников. Устанавливайте упорные полукольца так, чтобы масляные канавки, имеющиеся на упорных полукольцах, были направлены в сторону упорных поверхностей коленчатого вала.

Не дотрагиваясь руками до рабочих поверхностей вкладышей, при помощи маслёнки нанесите на все вкладыши обильный слой чистого масла, которое будет заливаться в двигатель. Некоторые производители рекомендуют при ремонте наносить на вкладыши специальное ремонтное мало.

Нанесите масло на поверхности коренных шеек коленчатого вала. Стараясь не сместить установленные верхние вкладыши, осторожно установите коленчатый вал в блок цилиндров. При установке коленчатого вала примете все меры предосторожности, исключающие повреждение поверхностей коренных и шатунных шеек, а также полированных уплотнительных поверхностей вала, контактирующих с уплотнительными кромками переднего и заднего сальников коленчатого вала.

Не нанося на вкладыши или на место их установки масла, стараясь не прикасаться руками к рабочим поверхностям вкладышей, установите нижние вкладыши в крышки подшипников, установив упоры вкладышей в специальные пазы крышек. Установите нижние упорные полукольца. При помощи маслёнки нанесите чистое моторное масло на вкладыши.

Крышки коренных подшипников допускается устанавливать только на то место, откуда они были сняты при разборке. Устанавливайте крышки руководствуясь установочными метками, имеющимися на крышках и блоке цилиндров. Крышки можно устанавливать только в одном направлении. Иногда на крышки наносятся цифровые метки обозначающие группу отверстия под подшипник, не путайте эти метки с установочными метками.

Крышки коренных подшипников в некоторых случаях устанавливаются при помощи направляющих втулок или штифтов, но чаще направляющим элементом служит болт крепления крышки. Блок общих крышек коренных подшипников всегда устанавливается при помощи направляющих втулок.

Перед установкой крышек необходимо проверить состояние болтов крепления крышек. Строго выполняйте указания руководства по ремонту автомобилей. Некоторые производители указывают на недопустимость повторной установки снятых болтов, некоторые производители допускают установку болтов ограниченное число раз, иногда требуется проверка общей дины болта или диаметра его зауженной части. В общем, резьбовое соединение крышек коренных подшипников является очень критическим местом. При замене болтов допускается установка только специальных болтов, выпушенных заводом-изготовителем и приобретённым строго по каталогу запасных частей.

Установка крышек коренных подшипников

Перед установкой болтов нанесите на резьбовую часть болта и упорную поверхность головки болта масло, в строгом соответствии с указаниями по ремонту. Излишнее масло удалите. Не выполнение этого правила не позволит обеспечить необходимую силу прижатия крышки, даже при применении динамометрического ключа.

Установите крышку и, прижимая крышку руками, заверните болты крепления крышки только усилием руки. Установите все остальные крышки. Затягивайте болты крышек коренных подшипников, за несколько проходов, в строгом соответствии с очерёдностью, указанной в руководстве по ремонту. В случае отсутствия прямого указания очерёдность, руководствуйтесь указаниями стандартной установки коленчатого вала. При затяжке болтов обязательно используйте динамометрический ключ. При установке болтов, работающих за пределом текучести, используйте специальный транспортир, точно определяющий угол доворота болта или используйте для этих целей специальные метки, нанесённые на головку болта фломастером.

После установки коленчатого вала обязательно проверьте лёгкость вращения вала в подшипниках. Но для подобной проверки необходимо иметь некоторый опыт по определению лёгкости вращения правильно собранного двигателя.

При затруднённом вращении коленчатого вала, работу по установке вала придётся повторить, при этом необходимо точно определить причину затруднённого вращения вала.

Установка вкладыша коренного подшипника.

Грязь, попавшая под установленный вкладыш во время ремонта, приведёт к быстрому разрушению вкладыша.

Прочистка масляных каналов коленчатого вала

Ремонт коленчатого вала двигателя — профессионально в СПб!