Система смазки двигателя- Устройство и принцип работы. Motoran.ru

Устройство двигателя непосредственно связано с системой смазки двигателя. К сожалению, устранить трение безвозвратно не возможно. Меры, направленные на борьбу, преследуют одну цель, снизить влияние для минимизации негативных последствий. Таким образом, каждый двигатель оборудован ассортиментом комплексной защиты, которая называется система смазки двигателя.

Самоходный экипаж с установленным первым двигателем:

Роль смазки в силовом двигателе

При изготовлении силовой установки, применяют сложные технические решения, которые помогают сделать поверхность деталей и механизмов прочными. Однако, взаимодействия между деталями неизбежно, побочный продукт, трение, вызывающее повышенный износ. Механизм смазки, единственный простой, доступный и надёжный метод борьбы, замены которому пока не найдено.

Назначение системы смазки двигателя, поддержание работоспособности и функциональности мотора, детально задачи выглядят следующим образом:

Покрывает тонким, равномерным защитным слоем масла уязвимые поверхности;

- Устраняет и отводит излишки тепла;

- Очищает поверхность детали, смывает механические частицы и грязь;

- Защищает деталь, не даёт окислиться;

- Улучшает соединение и образовывает связь между деталями;

- Выполняет функцию управления механизмами.

Выполнение перечисленных функций возможно благодаря постоянной циркуляции масла по каналам внутри агрегата. Беспрерывное движение, залог того, что масло будет вовремя очищено и охлаждено. Коррозионная защита обеспечивается составом смазки, включение в жидкость присадок и добавок помогает маслу держаться на поверхности, перекрывая доступ воздуха и устраняя причины окисления. За счет роли рабочей жидкости, мотор автоматически регулирует и настраивает отдельные узлы и механизмы. Например, гидравлические компенсаторы клапанов, автоматически регулируют тепловые зазоры.

Виды систем: смазки двигателя

Ввиду того, что устройство системы смазки двигателя предусматривает всевозможные методы подачи масла к точкам, остро нуждающимся в смазке, различают три способа:

Подача рабочей жидкости посредством разбрызгивания на поверхность

Метод простой, однако у него присутствует ряд недостатков. Принцип основан на зачерпывании масла специальными углублениями на головках шатунов. Захватив жидкость, центробежная сила разбрызгивает масло по внутренней поверхности двигателя, смазывая детали. Основной недостаток метода в том, что качество выполняемой работы напрямую связано с количеством масла в картере двигателя и с дорожными условиями, при которых эксплуатируется автомобиль. Наклон, недостаток масла, обороты коленчатого вала, это влияет на процесс. Часто силовой агрегат быстро изнашивается и приходит в негодность из-за смазывания и нехватки рабочей жидкости.

Захватив жидкость, центробежная сила разбрызгивает масло по внутренней поверхности двигателя, смазывая детали. Основной недостаток метода в том, что качество выполняемой работы напрямую связано с количеством масла в картере двигателя и с дорожными условиями, при которых эксплуатируется автомобиль. Наклон, недостаток масла, обороты коленчатого вала, это влияет на процесс. Часто силовой агрегат быстро изнашивается и приходит в негодность из-за смазывания и нехватки рабочей жидкости.

Подача рабочей жидкости под напором

Схема предусматривает непрерывную подачу смазки под давлением к нуждающимся точкам двигателя. Работа по созданию напора выполняется насосом, с этим связана работоспособность механизмов. Подход позволил избежать недостатков, характерных для простого разбрызгивания, однако усложнил выполнение процесса. Сложность, причина, не позволившая массово применять метод.

Совмещенная подача рабочей жидкости

Распространённый метод, применяется в современных агрегатах. Особенность в том, что смазочный материал подаётся под давлением в те места, где возникает сила трения и как следствие, износ. Остальные узлы получают смазку методом разбрызгивания. Совмещенный метод выполняется с применением как сухого, так и мокрого картера.

Особенность в том, что смазочный материал подаётся под давлением в те места, где возникает сила трения и как следствие, износ. Остальные узлы получают смазку методом разбрызгивания. Совмещенный метод выполняется с применением как сухого, так и мокрого картера.

Мокрый картер

Поскольку конструктивное решение с мокрым картером проще, вид смазки чаще других встречается на выпускаемых силовых агрегатах. Нижняя часть мотора, в этом случае, используется как ёмкость, в которой хранится жидкость для смазывания. Недостаток в том, что масло на оборотах коленчатого вала пенится, кроме того встряски ведут к перебоям в доступе к жидкости. Это негативно влияет на давление масла, не позволяя как надо смазывать детали.

Сухой картер

Схема смазки идентична мокрому картеру, за исключением того, что рабочая жидкость хранится в отдельной ёмкости. Ёмкость размещают вне силовой установки, встречаются конструкции с размещением ёмкости в картере. Метод избегает вспенивания масла и используется на специальной технике для гонок или для езды по бездорожью.

Преимущество сухого метода:

- Давление жидкости постоянно на режимах эксплуатации мотора;

- Охлаждение смазки происходит быстро;

- Свойства масла остаются неизменными на протяжении большего периода времени, поскольку масло меньше контактирует с воздухом и газами;

- Габариты силовой установки меньше;

Недостатки сухого метода:

- Стоимость агрегата выше, в сравнении с мокрым картером;

- Конструкция силовой установки сложней в исполнении;

- Больший вес и большее количество заправляемого масла.

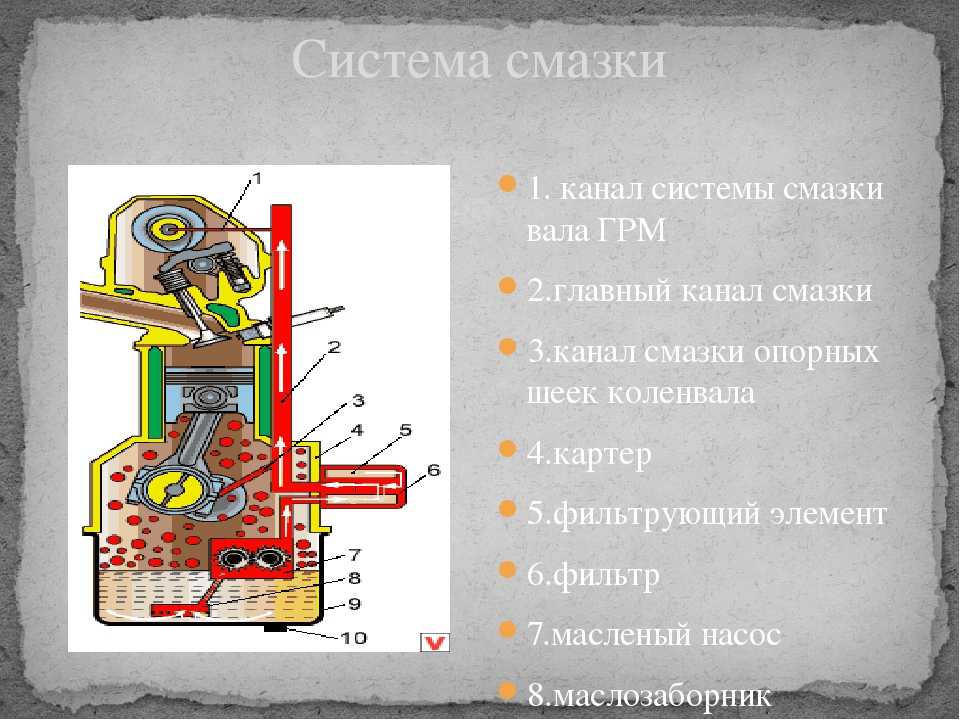

Устройство системы смазки двигателя

Что бы лучше понять, как работает система, разберёмся, какие элементы и части используются для смазки двигателя. На сегодня, силовые установки, работающие за счет сгорания горючей смеси в составе оборудованы деталями:

- Поддон картера. Картер, основа корпусной деталью силовой установки, в полости которой расположен коленчатый вал. Нижняя часть картера закрыта поддоном, который крепится к конструкции при помощи болтов.

Поддон картера двигателя:

- Устройство забора масла. Механизм представляет собой устройство, забирающее масло из поддона и передающее с помощью насоса для дальнейшей циркуляции. Механизм закреплён на некотором расстоянии поддона, сделано это для того, что бы примеси на дне не захватывались насосом.

Устройство забора масла двигателя:

- Масляный радиатор. Механизм используется не везде, устанавливают радиатор двигателям, работающим при нагрузках, либо на повышенных оборотах. Устанавливаемые радиаторы, различаются способом охлаждения. Охлаждение проводится воздухом, либо жидкостью. Воздушное охлаждение происходит за счет циркуляции потока воздуха при движении автомобиля. Жидкостное охлаждение, включено в общую систему.

Масляный радиатор двигателя Nissan:

- Масляная помпа. Назначение помпы, создать нужный напор для движения жидкости по каналам силовой установки, напор варьируется двумя, 16 атмосферами. Помпы различаются по типам, распространены, шестерёнчатые, с постоянным давлением и роторные, в которых давление регулируется.

Масляный насос двигателя Audi A4:

- Масляный фильтрующий элемент. Деталь относится к расходным материалам, назначение, очищать жидкость, удалять скопившийся нагар и примеси. Работа элемента увеличивает срок службы смазки и упрощает техническое обслуживание системы смазки двигателя.

Масляный фильтр:

- Датчики. Цель устройств, передавать показания для проведения нормальной эксплуатации мотора. Измеряемые показатели, это давление, уровень жидкости и температура.

Датчик аварийного давления масла двигатель Д 245:

- Щуп. Устройство контроля, помогает определить уровень жидкости в поддоне двигателя и сигнализирующее о необходимости замены масла, либо о нарушении уровня.

Как правило, это металлическая лента с нанесенными на неё рисками.

Как правило, это металлическая лента с нанесенными на неё рисками.

Масляный щуп двигателя Mercedes-Benz:

- Клапан сброса давления. Устройство отслеживает напор и если нормальный показатель превышен, сбрасывает избыток давления.

Редукционный клапан двигателя:

- Масляные патрубки и магистраль. Представляют собой отверстия, через которые циркулирует жидкость. При помощи пор, смазка подходит к трущимся элементам.

Перечисленные детали, основные узлы системы, тем не менее, некоторые из них могут не применяться для смазки двигателя в силу конструктивных особенностей агрегата.

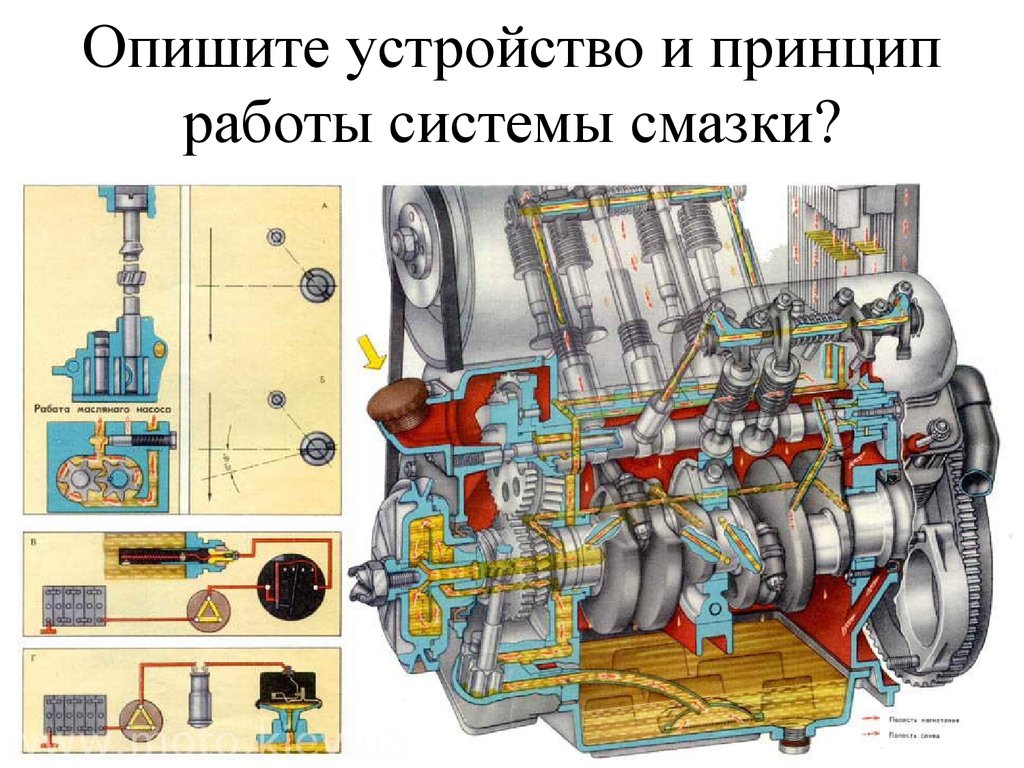

Работа механизма смазки

Схема смазки механизмов и узлов агрегата следующая: заводя силовую установку, в магистраль помпой закачивается жидкость. После чего масло очищается, проходя через фильтрующий элемент. Далее жидкость поступает к подшипникам коленчатого вала, смазывает шатунный и коренной подшипник и движется далее, к опорам распределительного вала. С помощью форсунок или специальных отверстий жидкость через опоры шатуна поступает в цилиндр и распыляется на рабочей поверхности гильзы. Излишки масла с поверхности цилиндра удаляются маслосъёмным кольцом. Остальные механизмы смазываются разбрызгиванием. После выполнения функции рабочая жидкость снова попадает в поддон картера, где охлаждается и повторяет цикл заново.

С помощью форсунок или специальных отверстий жидкость через опоры шатуна поступает в цилиндр и распыляется на рабочей поверхности гильзы. Излишки масла с поверхности цилиндра удаляются маслосъёмным кольцом. Остальные механизмы смазываются разбрызгиванием. После выполнения функции рабочая жидкость снова попадает в поддон картера, где охлаждается и повторяет цикл заново.

Важно! У дизельных установок иной принцип работы, поэтому моторы подвергаются большим температурным нагрузкам, сильно нагреваются поршни агрегатов. С этой целью некоторые конструкции моторов оборудованы форсункой, распыляющей смазку на днище поршня.

Схема системы смазки двигателя:

Неисправности механизма смазки

Выявить неполадки механизма смазки сложно, поскольку характер накопительный и проявляется сбоем в работе узлов. Внешне неисправности механизма смазки двигателя определяются по пониженному или повышенному давлению масла, либо ухудшению состояния жидкости и увеличению расхода.

Причины неполадок:

- Недостаточный уровень жидкости;

- Разжижение масла, потеря свойств;

- Утечки по причине нарушения герметичности сочленений;

- Выход из строя фильтрующего элемента;

- Износ помпы;

- Износ перепускного клапана;

- Износ коленчатого и распределительного вала;

- Износ цилиндров, поршней, клапанов мотора.

Для устранения причин неполадок надо провести осмотр и диагностику агрегата. Выявив причины, приведшие к поломкам, надо провести обслуживание мотора. Для очистки и восстановления функций понадобится промывка системы смазки двигателя. Если меры не приведут к ожидаемому результату, надо будет провести работы по разбору силовой установки.

Система смазки двигателя трактора

Система смазки двигателя трактора

Система смазки двигателя служит для подачи масла к трущимся поверхностям с целью уменьшения трения, удаления продуктов износа и охлаждения трущихся деталей, повышения их долговечности и износостойкости.

Во время работы двигателя на поверхностях подвижных сопряжений возникают силы трения. Различают два вида трения — скольжения и качения. Величина силы трения, возникающей при скольжении, предопределяется материалом деталей, качеством их обработки и условиями трения. Трение называют сухим, если между трущимися поверхностями отсутствует смазка. Если поверхности отделены друг от друга слоем смазки, то возникающее при этом трение называют жидкостным. При жидкостном трении повышается долговечность трущихся деталей и обеспечивается отвод от них тепла. Наряду с перечисленными видами трения в реальных условиях работы двигателей часто имеет место полужидкостное или полусухое трение. В двигателе основные трущиеся поверхности работают в условиях полужидкостного трения, при котором нет полного разделения трущихся поверхностей слоем смазки.

Подача масла к трущимся поверхностям должна быть бесперебойной. При недостаточной подаче масла теряется мощность двигателя, повышается износ деталей. Избыточная подача масла приводит к проникновению его в камеру сгорания, что увеличивает отложение нагара и ухудшает условия работы двигателя.

Избыточная подача масла приводит к проникновению его в камеру сгорания, что увеличивает отложение нагара и ухудшает условия работы двигателя.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

—

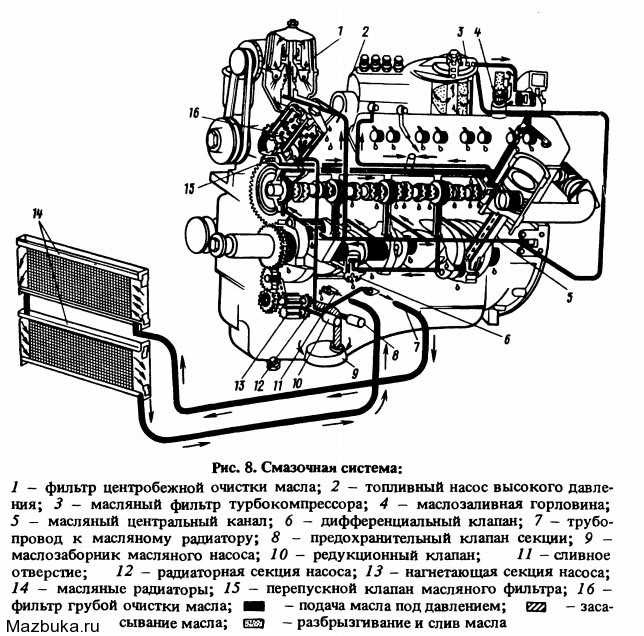

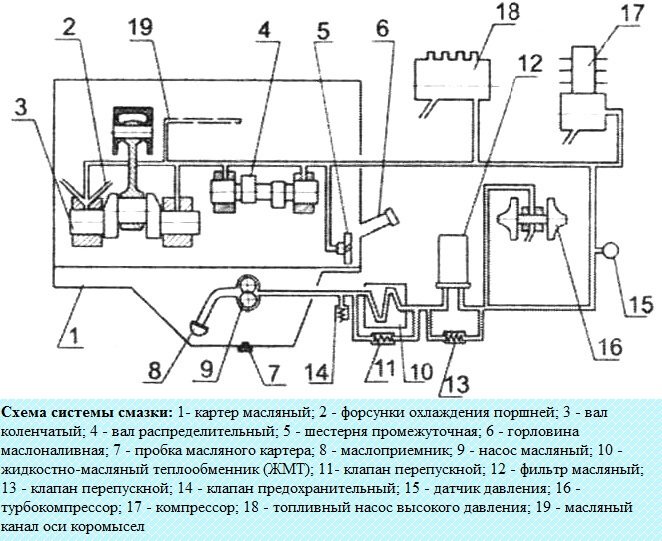

Система смазки включает в себя устройства для очистки и охлаждения масла. Система смешанная. К наиболее нагруженным деталям (коренным и шатунным подшипникам коленчатого вала, втулкам верхних головок шатунов, подшипникам распределительного вала, втулкам толкателей и коромысел, подшипникам турбокомпрессора) масло поступает под давлением. Остальные детали (стенки гильз цилиндров, кулачки распределительного вала, шестерни привода и подшипники привода вентилятора) смазываются разбрызгиванием.

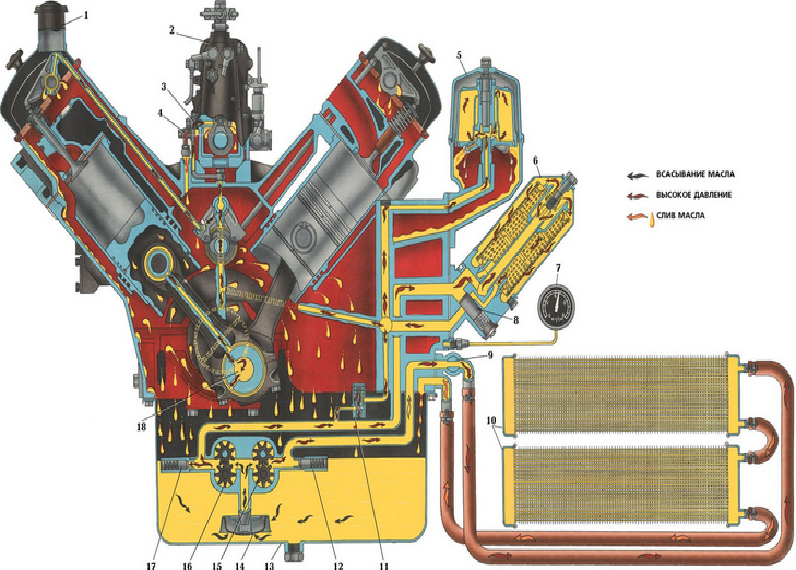

Рис. 1. Принципиальная схема системы смазки двигателя: 1 — масляный поддон; 2 — предохранительный клапан радиаторной секции; 3 — радиаторная секция масляного насоса; 4 — маслозаборник; 5 — основная (нагнетательная) секция масляного насоса; 6 — редукционный клапан; 7 — масляный радиатор; 8 — перепускной клапан фильтра грубой очистки масла; 9 — фильтр грубой очистки масла; 10 — полость в шатунных шейках коленчатого вала; 11 — фильтр центробежной очистки масла; 12 — центральный масляный канал; 13 — компрессор пневмотормозов; 14 — ось толкателей; 15 — указатель давления масла в центральном масляном канале; 16 — указатель давления масла в корпусе подшипников турбокомпрессора; 17 — масляный фильтр турбокомпрессора; 18 — турбокомпрессор; 19 — сливной клапан масляной магистрали

Система смазки (рис. 1) состоит из резервуара (поддона) для масла, насоса, маслоподводящих трубок и каналов, фильтров очистки масла, радиатора, контрольных приборов. Поддон привернут снизу к блоку цилиндров двигателя. В нем размещен маслозаборник, который остается погруженным в масло при пониженном уровне масла и при работе трактора на склонах. Для слива масла в нижней части поддона имеется сливная пробка.

1) состоит из резервуара (поддона) для масла, насоса, маслоподводящих трубок и каналов, фильтров очистки масла, радиатора, контрольных приборов. Поддон привернут снизу к блоку цилиндров двигателя. В нем размещен маслозаборник, который остается погруженным в масло при пониженном уровне масла и при работе трактора на склонах. Для слива масла в нижней части поддона имеется сливная пробка.

Масляный насос двухсекционного типа. Основная (нагнетательная) секция подает масло в масляную магистраль, а дополнительная (радиаторная) — в масляный радиатор. Подача основной секции насоса при номинальной частоте вращения коленчатого вала и температуре масла 85—90 °С — 140 л/мин, радиаторной секции — 25 л/мин.

Масло, засасываемое через маслозаборник нагнетательной секцией насоса, поступает под давлением в фильтр грубой очистки масла. Очищенное масло далее разветвляется на три потока. Меньшая часть (около 10%) по каналу в блоке поступает в фильтр центробежной очистки. Очищенное в этом фильтре масло сливается в поддон. Другая часть масла направляется в центральный масляный канал в блоке. Затем по сверлениям поступает к коренным подшипникам, а по сверлениям в коленчатом валу — к шатунным подшипникам. Через продольные сверления в шатунах масло подходит к втулкам верхних головок шатунов. По каналам в блоке от коренных подшипников масло поступает к подшипникам распределительного вала, через сверления в передней шейке — к оси толкателей для смазки втулок толкателей. По каналам в толкателях и полым штангам далее идет на смазку втулок коромысел.

Другая часть масла направляется в центральный масляный канал в блоке. Затем по сверлениям поступает к коренным подшипникам, а по сверлениям в коленчатом валу — к шатунным подшипникам. Через продольные сверления в шатунах масло подходит к втулкам верхних головок шатунов. По каналам в блоке от коренных подшипников масло поступает к подшипникам распределительного вала, через сверления в передней шейке — к оси толкателей для смазки втулок толкателей. По каналам в толкателях и полым штангам далее идет на смазку втулок коромысел.

Из центрального масляного канала по наружному маслопроводу через фильтр турбокомпрессора масло поступает к подшипникам вала турбокомпрессора. Вытекающее из шатунных подшипников масло разбрызгивается и смазывает гильзы цилиндров, кулачки распределительного вала, шестерни привода и подшипники привода вентилятора. Затем оно стекает обратно в поддон.

Остальная часть масла из фильтра грубой очистки поступает по каналу в блоке для смазки деталей пневмокомпрессора, а оттуда сливается в поддон.

Для нормальной работы двигателя температура масла в системе должна находиться в пределах 70—90 °С. При увеличении температуры более 90 °С качество масла ухудшается и, как следствие этого, повышается износ деталей двигателя и увеличивается расход масла. Для поддержания температуры масла в необходимых пределах имеется радиатор. Масло в радиатор нагнетается радиаторной секцией насоса. Охлажденное масло сливается в поддон двигателя.

На работу системы смазки оказывают влияние частота вращения коленчатого вала, температура, степень износа деталей, сопротивления фильтров и радиатора. Чтобы с изменением этих факторов не нарушалась подача масла, в системе смазки установлены клапаны.

Редукционный клапан предотвращает чрезмерное повышение Давления, создаваемого масляным насосом при пуске холодного двигателя. Клапан установлен в корпусе основной секции насоса и вступает в работу, когда давление на выходе из основной секции насоса превышает 7,0—7,5 кгс/см2 (700—750 кПа).

Перепускной клапан фильтра грубой очистки масла установлен параллельно фильтру грубой очистки. Когда разность давлений до и после фильтра, вследствие его загрязнения или нагнетания холодного масла, достигает 2,0—2,5 кгс/см2 (180—220 кПа), клапан открывается, и часть масла, мину я фильтр, подается непосредственно в магистраль.

Когда разность давлений до и после фильтра, вследствие его загрязнения или нагнетания холодного масла, достигает 2,0—2,5 кгс/см2 (180—220 кПа), клапан открывается, и часть масла, мину я фильтр, подается непосредственно в магистраль.

Сливной клапан расположен в нижней плоскости блока. Он поддерживает постоянное давление в масляной магистрали и отрегулирован на начало открытия 4,7—5,0 кгс/сма (470—500 кПа).

В корпусе радиаторной секции масляного насоса установлен предохранительный клапан, отрегулированный на начало открытия при давлении 0,8—1,2 кгс/см2 (80—120 кПа).

Фильтр грубой очистки масла. Фильтр (рис. 2) состоит из корпуса, колпака и фильтрующего элемента. Для уплотнения колпака в корпусе выполнена канавка, в которую уложена прокладка из маслостойкой резины.

Фильтрующий элемент представляет собой цилиндрический гофрированный стальной каркас с натянутой на него латунной сеткой. Под латунной сеткой находится более редкая стальная сетка, предохраняющая первую от прогиба.

Масло, нагнетаемое насосом в фильтр грубой очистки, проходит через сетку, очищаясь от механических примесей, поступает во внутреннюю полость фильтра, затем проходит через щель в стержне, на котором установлены фильтрующие элементы и колпак фильтра, и далее поступает в выходной канал корпуса. В канале подвода масла имеется перепускной клапан с системой сигнализации. Когда фильтр чистый и разница в давлении до и после фильтра не достигает 2,0—2,5 кгс/см2 (180—220 кПа), клапан прижат к седлу пружиной.

При открытии клапана вместе с ним перемещается установленный в проточку клапана шток сигнализатора. Сигнализатор оповещает тракториста о том, что фильтр забит. Если масло холодное и имеет большую вязкость, то лампочка также может загореться.

Рис. 2. Фильтр грубой очистки масла 1 — болт; 2 — крышка элемента; 3 — колпак фильтра; 4 — фильтрующий элемент;. 5 — прокладка фильтрующего элемента; 6 — прокладка колпака; 7 — пробка; 8 — корпус фильтра; 9 — винт; 10 —шайба регулировочная; 11 —пробка клапана; 12 — прокладка пробки; 13 — шток сигнализатора; 14 — корпус сигнализатора; 15 — пружина сигнализатора; 16 — пружина; 17 — клапан перепускной; 18 — корпус фильтра; 19 — заглушка; 1 — от насоса; II — в систему

Рис. 3. Фильтр центробежной очистки масла:

1 — колпак фильтра; 2 — шайба; 3 — колпачковая гайка; 4 — гайка; 5 — упорная шайба; 6 — гайка ротора; 7 — шайба; 8 — сетка; 9, 16 — втулка ротора; 10 — колпак ротора; И — ротор; 12 — заборные трубки; 13 — отражатель; 14 — уплотнительное кольцо; 15 — прокладка колпака; 17 — стопорное кольцо; 18 — подшипник; 19 — ось ротора; 20 — корпус фильтра; 21 — штифт; 22 — сопло ротора

3. Фильтр центробежной очистки масла:

1 — колпак фильтра; 2 — шайба; 3 — колпачковая гайка; 4 — гайка; 5 — упорная шайба; 6 — гайка ротора; 7 — шайба; 8 — сетка; 9, 16 — втулка ротора; 10 — колпак ротора; И — ротор; 12 — заборные трубки; 13 — отражатель; 14 — уплотнительное кольцо; 15 — прокладка колпака; 17 — стопорное кольцо; 18 — подшипник; 19 — ось ротора; 20 — корпус фильтра; 21 — штифт; 22 — сопло ротора

Фильтр центробежной очистки масла. Фильтр (рис. 3) состоит из корпуса, колпака, ротора, колпака ротора, оси ротора, сетки, отражателя, заборных трубок, сопл и подшипника.

Масло поступает под давлением в фильтр и поднимается по каналу в корпусе и сверлению в оси в полость между корпусом и колпаком. Заполнив ее, оно проходит через сетки 8 и вытекает через заборные трубки и тангенциально расположенные сопла, приводя во вращение ротор. Под действием центробежных сил взвешенные в масле частицы с плотностью, превышающей плотность масла, отбрасываются к стенкам колпака ротора и отлагаются на нем в виде плотного смолистого слоя. Очищенное в фильтре масло сливается в поддон двигателя.

Очищенное в фильтре масло сливается в поддон двигателя.

Фильтр турбокомпрессора. Фильтр (рис. 4) состоит из корпуса, крышки, стержня и фильтрующего элемента. Нижний конец стержня имеет отверстие для прохода масла и пробку для его слива, а верхний — проточку для установки фиксатора элемента и резьбу под болт крепления корпуса.

Рис. 4. Фильтр турбокомпрессора: 1 — болт крепления корпуса; 2 — прокладка; 3 — крышка фильтра; 4 — прокладка корпуса; 5 — фиксатор элемента; 6 — стержень; 7 — корпус; 8 — фильтрующий элемент; 9 — уплотнительная гайка; 10 — уплотнитель-ное кольцо; 11 — пружина; 12— сливная пробка

Масло подводится к фильтру через канал в крышке, поступает в полость между колпаком и фильтрующим элементом и проходит через поры элемента. Механические частицы оседают на наружной поверхности. Очищенное масло из внутренней полости поступает в канал крышки и далее на смазку подшипников турбокомпрессора.

Масляный радиатор. Масляный радиатор (рис. 5) представляет собой неразборный узел, состоящий из двух бачков и приваренных к ним стальных трубок овального сечения. Радиатор крепится в общем блоке радиаторов. Для слива масла из радиатора имеются сливные пробки.

Радиатор крепится в общем блоке радиаторов. Для слива масла из радиатора имеются сливные пробки.

Рис. 5. Масляный радиатор: 1 — бачок; 2 — трубка; 3 — лента; 4 — сливная пробка

Масло, нагнетаемое секцией масляного насоса, поступает в нижний бачок, затем проходит по трубкам в верхний бачок, а оттуда возвращается в другую половину нижнего бачка и сливается в поддон двигателя. При прохождении по трубкам масло охлаждается продуваемым вентилятором воздухом. Для увеличения поверхности охлаждения на каждой трубке навита спираль из тонкой стальной ленты.

—

Смазочные масла, применяемые для двигателей внутреннего сгорания, не должны содержать механических примесей, водорастворимых щелочей, кислот и воды. Для смазки тракторных двигателей в летнее время применяется масло Дп-11, а зимой Дп-8. Другие марки масел для эксплуатации в зимних условиях не рекомендуются. Картер пускового двигателя следует заправлять в летний период маслом АК-10 или АСп-10; в зимний — маслом АСп-5 или АКЗп-6 и АКЗп-10.

Рис. 1. Удаление воздуха из корпуса фильтра тонкой очистки топлива двигателя Д-54

Рис. 2. Маслораздаточный бак (модель 133-1):

1 – колесо; 2 — корпус; 3 — наконечник шланга; 4 — кран; 5 — раздаточный шланг; 6 и 12 — скобы для переноса раздаточного шланга. 7 — крышка бака; 8 — коромысло; 9 — рукоятка; 10 — рычажный механизм; 12 — крышка; 13 — откидной болт; 14 — ручка; 15 — опорная планка; 16 — всасывающий клапан; 17 — перепускной клапан; 18 — шток; 19 — заборная труба; 20—поршень; 21 — манжет

При выборе марки масел следует учитывать их свойства: движение по трубкам неподогретого масла (в холодном состоянии) прекращается при температуре на 10—12° выше температуры застывания.

Рис. 3. Нагнетатель масла:

1 — наконечник; 2 — гибкий шланг; 3 — крышка; 4 — шток; 5—рукоятка; 6 — ручка; 7—пробка; 8 — заливная горловина; 9 — резервуар; 10 — гайка; 11 — впускной клапан; 12 — упор; 13 — нагнетательный клапан; 14 — пружина; 15 — гайка; 16 — манжет; 17 — амортизатор; 18 — цилиндр

Заливать масло в картер дизельного и пускового двигателей и топливного насоса следует при помощи заправочных маслораздаточных баков и маслонагнетателей. Допускается производить заправку ведром с носиком, снабженным сетчатым фильтром или ведром, имеющим воронку с сеткой.

Допускается производить заправку ведром с носиком, снабженным сетчатым фильтром или ведром, имеющим воронку с сеткой.

Уровень масла в картере проверяют масло-мерной линейкой (щупом). Масло в картере двигателя должно быть на уровне отметки «полный», имеющейся на масломерпой линейке или выше этой отметки на 15—20 мм.

Замену масла в картере дизеля следует производить через 100 ч работы дизеля, непосредственно после окончания работы, когда масло в нагретом состоянии и большая часть осадков находится во взвешенном состоянии и стекает вместе с отработанным маслом.

Перед тем, как заменить масло, необходимо очистить и отвернуть спускные пробки нижнего картера, спускную пробку кронштейна масляных фильтров, пробку, расположенную в правой стойке масляного радиатора, и спускную пробку в трубке, подводящей масло от масляного радиатора- к фильтру. Затем отвинтить стяжные винты масляных фильтров, снять крышки кожухов и вынуть фильтрующие элементы.

Ленточные элементы фильтра грубой очистки масла необходимо промыть в дизельном топливе или керосине при помощи волосяной кисти или щетки. При сильном загрязнении ленточные фильтрующие элементы оставить в керосине или дизельном топливе на 2—3 ч.

При сильном загрязнении ленточные фильтрующие элементы оставить в керосине или дизельном топливе на 2—3 ч.

Через 500—600 ч работы ленточный фильтр независимо от периодичности технического обслуживания проверяют, чтобы установить его сопротивление прохождению масла.

Для этого плотно закупоривают пробкой отверстие горловины секции и опускают секцию в ведро с дизельным топливом пробкой вниз.

Продолжительность заполнения внутренней полости секции до расстояния 50 мм от верхней кромки составляет 50—60 сек. Если секция заполняется дольше, необходимо произвести специальную промывку.

Рис. 4. Заправочные ведра с сетчатым фильтром и откидывающимися или съемными крышками

Для очистки сильно загрязненных ленточных элементов фильтра можно воспользоваться форсункой дизеля. Под действием струи топлива ленточные фильтры очищаются при любой степени загрязнения.

Категорически запрещается пользоваться металлическими или деревянными скребками, а также тряпками для удаления с фильтров смолистого слоя.

После 200 ч работы внутренние нитчатые элементы фильтра заменяются новыми. Если нет новых внутренних элементов фильтра, разрешается использовать старые, предварительно заменив хлопчатобумажную набивку и тканевую обмотку.

В качестве набивки следует применять путанку (спутанные концы пряжи) прядильного производства, нешлихтованную от № 20 до № 40.

Для набивки одной катушки внутреннего элемента фильтра требуется 300—325 г путанки. Для обмотки внутренней сетки следует применять миткаль (арт. 1108) или ситец (арт. 3). Путанка, применяемая для восстановления элементов фильтра, до набивки должна быть нарезана на концы длиной 100—150 мм и проверена на отсутствие скрученных в жгуты концов и комьев.

Перед сборкой масляного фильтра следует промыть корпус и крышку фильтра, спускные пробки картера, трубки, соединяющие фильтр с масляным радиатором, пробку в правой стойке масляного радиатора. Затем все пробки и трубки ставятся на место. При установке внутренних фильтрующих элементов необходимо следить, чтобы крышка элемента, прикрепленная скрепками, была обращена вверх.

Рис. 5. Проверка пропускной способности ленточного фильтра грубой очистки масла:

1 — ведро; 2 — фильтр грубой очистки

При первой смене масла у дизеля, прошедшего капитальный ремонт, необходимо снять боковые люки картера, отсоединить и промыть сетчатый элемент центрального маслоприемника. При вскрытии картера нельзя протирать тряпкой внутренние поверхности картера и блока, так как нитки от тряпки засорят сетки маслоприемников и нарушат нормальную подачу масла. При установке крышек люков на место нужно обращать особое внимание на то, чтобы прокладки были в хорошем состоянии и плотно прилегали к картеру.

Если давление масла в прогретом дизеле больше или меньше указанного, необходимо остановить дизель и отрегулировать редукционный клапан масляного насоса.

Осадки, скопившиеся в полостях шеек коленчатых валов дизелей, имеющих центробежную очистку масла, удаляют через 600— 1000 ч работы дизеля. Масло в картере пускового двигателя следует заменять через 200 ч работы дизеля. Работа проводится в следующем порядке.

Работа проводится в следующем порядке.

Отвертывают две спускные пробки картера у прогретого пускового двигателя и дают маслу стечь. Снова ввертывают пробки и для промывки картера заливают в него через наливную горловину несколько выше нижней метки масломерной линейки смесь, состоящую из 50% автотракторного масла и 50% дизельного топлива.

Запускают пусковой двигатель и дают ему проработать в течение 3 мин при малом числе оборотов, затем спускают смесь и дают ей полностью стечь.

Заливают в картер свежее4 масло через наливную горловину до уровня верхней метки масломерной линейки (2,4 л). Запускают пусковой двигатель, после остановки проверяют уровень масла и в случае необходимости доливают масло до верхней отметки масломерной линейки.

Бензин заливают в картер двигателя, после чего двигатель должен проработать 4—5 мин без нагрузки для равномерного смешивания бензина с маслом и заполнения всех зазоров между трущимися деталями. Бензин почти полностью испаряется за 1,5—2 ч после пуска.

Понижение вязкости масла достигается его подогревом. Для этого в конце смены необходимо спустить масло в бак водомас-логрейки, а перед пуском двигателя масло, нагретое до температуры 65—85 °С, следует снова залить в картер.

Регулировка редукционного клапана масляного насоса должна производиться в таком порядке: снять крышки люков масляного картера дизеля; вывернуть редукционный клапан с пружиной из масляного насоса и промыть его керосином или дизельным топливом; обнаруженные неисправности клапана и пружины устранить; установить редукционный клапан в масляном насосе; ослабить контргайку 1 регулировочного винта 2 и, вращая регулировочный винт, установить необходимое давление пружины, после чего затянуть контргайку. Давление пружины должно быть в пределах 3,3—4 кГ/см2. Для увеличения давления регулировочный винт необходимо завинчивать, а для уменьшения — отвинчивать.

Очистка и промывка масляного фильтра грубой очистки. Работу производят в следующем порядке. После остановки дизеля спускают масло из корпуса масляных фильтров через два спускных отверстия.

Разбирают фильтр грубой очистки, сняв колпак, фильтрующий элемент, прокладку колпака и разъединив секции элемента.

Заглушают каналы в камере фильтра деревянными пробками для предохранения от загрязнения и промывают камеру дизельным топливом при помощи шприца, пока через спускные отверстия не потечет чистое топливо. Дают топливу стечь и завертывают пробки спускных отверстий. Вынимают пробки из каналов.

Рис. 6. Замер положения головки регулировочного винта редукционного клапана двигателей КДМ-100 и Д-108:

1 — контргайка; 2 — регулировочный винт (при а ф 30—32 мм)

Колпак и нажимную гайку или ось фильтра трактора ДТ-54 старого выпуска очищают и промывают в дизельном топливе. Временно устанавливают колпак и гайку или ось на место для предохранения камеры от загрязнения.

Секции элемента очищают и промывают в дизельном топливе щетинной кистью или щеткой в низком противне так, чтобы топливо не попадало внутрь секций. Пользоваться металлическими скребками или щетками, а также обтирочным материалом нельзя во избежание повреждения поверхности секций* и забивания щелей грязью.

Промытые секции необходимо продуть, сполоснуть в свежем топливе, поставить на чистое место и дать топливу стечь. Чтобы топливо стекало быстрее, нужно установить наружную секцию горловиной крышки вверх, а внутреннюю — вниз. -Далее осматривают намотку секции. Намотка не должна иметь повреждений и широких щелей между нитками. Нормальная ширина щели — 0,06—0,09 мм. Общая площадь подпайки намотки каждой секции после нескольких ремонтов не должна превышать 10 см2 на одну секцию. При необходимости секции заменяют, а неисправные отправляют на ремонт.

Войлочные кольца промывают в дизельном топливе, а затем отжимают и просушивают. Проверяют состояние колец и парани-товой прокладки корпуса фильтра. Смятые или скрученные кольца и прокладку следует заменить.

Снимают с корпуса фильтра временно установленный колпак и собирают фильтр на корпусе. Кольца и прокладку следует устанавливать без перекоса. Внутреннюю секцию элемента устанавливают в наружную до упору. Секции в сборе нужно вставить так, чтобы горловина внутренней секции вошла в отверстие камеры фильтра. При сборке фильтра с новыми увеличенными или уменьшенными по толщине прокладкой и кольцом, горловины наружной секции следует проверить расстояние между прокладкой и кольцом; оно должно быть в пределах 165—170 мм.

При сборке фильтра с новыми увеличенными или уменьшенными по толщине прокладкой и кольцом, горловины наружной секции следует проверить расстояние между прокладкой и кольцом; оно должно быть в пределах 165—170 мм.

В конце технического обслуживания после пуска дизеля следует убедиться в отсутствии течи масла через соединения фильтра и нормальном давлении масла в магистрали.

Проверка пропускной способности секций фильтрующего элемента масляного фильтра грубой очистки двигателя ДТ-54. После спуска промывочного топлива из картера дизеля и корпуса масляных фильтров и вторичной очистки и промывки секции нужно

Рис. 7. Очистка и промывка секции фильтрующего элемента фильтра грубой очистки масла двигателя Д-54

вставить в горловину каждой секции резиновую или деревянную пробку. Пробка наружной секции не должна перекрывать отверстие во внутренней крышке.

Погружают в ведро с чистым дизельным топливом наружную секцию настолько, чтобы ее верхняя кромка была на 2—3 мм выше уровня топлива, а внутреннюю— до верхней кромки цилиндрической -поверхности (рис. 79). Замеряют время заполнения каждой секции топливом до уровня, отстоящего на 30 мм от верхней кромки. Продолжительность заполнения топливом секции, годной к эксплуатации, не должна превышать 45 сек. Секцию, которая заполняется топливом за большее время, следует заменить и отправить в ремонтную мастерскую для восстановления.

79). Замеряют время заполнения каждой секции топливом до уровня, отстоящего на 30 мм от верхней кромки. Продолжительность заполнения топливом секции, годной к эксплуатации, не должна превышать 45 сек. Секцию, которая заполняется топливом за большее время, следует заменить и отправить в ремонтную мастерскую для восстановления.

Очистка и промывка масляного фильтра тонкой очистки с реактивной центрифугой. Одновременно с разборкой масляного фильтра грубой очистки разбирают

масляный фильтр тонкой очистки, сняв колпак и ротор реактивной центрифуги в сборе, крышку и предохранительные сетки маслозаборных трубок ротора.

Камеру фильтра промывают дизельным топливом при помощи шприца. Колпак очищают и промывают в дизельном топливе и устанавливают его временно на место для предохранения камеры фильтра от загрязнения.

Рис. 8. Схема проверки пропускной способности секции фильтрующего элемента фильтра грубой очистки масла:

а — наружной секции; б— внутренней секции

Рис. 9. Снятие ротора реактивной центрифуги:

9. Снятие ротора реактивной центрифуги:

а — двигатель Д-54А; б — двигатель Д-40М

Внутренние полости крышки и корпуса ротора очищают деревянным скребком. Прочищают форсунки (сопла) ротора медной проволокой. Промывают в дизельном топливе корпус ротора в сборе, его крышку, предохранительные сетки маслозабор-ных трубок и упорное кольцо, обратив особое внимание на чистоту каналов трубок. После промывки предохранительных сеток нужно продуть их.

Проверяют состояние паранитовой прокладки, устанавливаемой между корпусом и крышкой ротора, и при необходимости заменяют прокладку.

Рис. 10. Очистка внутренней полости корпуса ротора реактивной центрифуги

Собирают ротор, установив медные прокладки под гайки крепления крыши ротора; гайки следует затягивать поочередно не более чем на 1/2 грани за один прием, чтобы масло не просачивалось между корпусом и крышкой ротора. Перетягивать гайки нельзя во избежание поломки ротора.

Снимают с корпуса фильтра временно установленный колпак. Протирают собранный ротор снаружи чистой тряпкой и устанавливают его на ось. Следует убедиться в том, что ротор вращается от руки. Устанавливают на место упорное кольцо и колпак фильтра.

Протирают собранный ротор снаружи чистой тряпкой и устанавливают его на ось. Следует убедиться в том, что ротор вращается от руки. Устанавливают на место упорное кольцо и колпак фильтра.

В конце технического обслуживания перед пуском пускового двигателя следует снять колпак фильтра, а затем при прокручивании дизеля пусковым двигателем на II передаче редуктора убедиться в наличии вращения ротора. При этом, придерживая вращающийся ротор рукой, проверить, не подтекает ли масло из-под гаек крепления крышки ротора и прокладки между его крышкой и корпусом. Допускается легкое просачивание масла у верхней и нижней втулок ротора.

Снова устанавливают колпак фильтра на место, не затягивая сильно гайку крепления колпака, так как колпак только защищает ротор от пыли и грязи, а масло под колпаком не имеет давления. Пускать дизель при снятом колпаке запрещается.

Очистка и промывка сапуна. После промывки системы смазки следует снять сапун и разобрать его, вынув из корпуса пружинное кольцо, Сетки и проволочную набивку; очистить и промыть в дизельном топливе все детали сапуна; набивку разрыхлить равномерно по всему объему, смочить дизельным маслом, а затем дать маслу стечь; собрать сапун и установить на место.

Очистка и промывка масло-заливной трубы. Одновременно с сапуном нужно снять заливную трубу, сетку и картонные прокладки; очистить и промыть в дизельном топливе сетку и трубу и установить их на место, расположив прокладки по обе стороны сетки.

—-

Система смазки представляет совокупность механизмов и устройств, соединенных между собой маслопроводами и каналами и служащих для очистки и охлаждения масла и подачи его к трущимся деталям двигателя в необходимом количестве.

Масло, попадая в зазоры между трущимися деталями, уменьшает их износ, охлаждает детали и удаляет продукты износа с трущихся поверхностей.

Масло может подводиться к трущимся поверхностям деталей под давлением, разбрызгиванием, самотеком. В зависимости от способов подвода масла различают системы смазки разбрызгиванием и комбинированные.

Смазка и консистентная смазка: принцип работы и советы

Смазка – это процесс, направленный на уменьшение трения между двумя движущимися частями. Когда две поверхности соприкасаются друг с другом, для их разделения необходимо впрыскивать жидкость. Слово « смазка » применяется, когда для смазывания используется консистентная смазка.

Когда две поверхности соприкасаются друг с другом, для их разделения необходимо впрыскивать жидкость. Слово « смазка » применяется, когда для смазывания используется консистентная смазка.

Каковы основные цели смазки?

Смазка позволяет:

- Уменьшить трение (трение или деформацию)

- Детали для предотвращения износа

- Амортизация/уменьшение ударов

- Защита от коррозии

- Изоляция компонентов от загрязнения

- Очистить/удалить загрязнения.

Смазочные материалы предназначены для уменьшения трения между движущимися частями и снижения пассивного сопротивления неподвижных частей. Они производятся путем переработки тяжелых фракций сырой нефти (остатки сырой нефти после переработки углеводородов, таких как газ, мазут или керосин). Есть разные виды смазочные материалы : жидкие или текучие ( масла ), полутвердые (смазки, силиконовые гели) или твердые (тефлон, графит).

Есть разные виды смазочные материалы : жидкие или текучие ( масла ), полутвердые (смазки, силиконовые гели) или твердые (тефлон, графит).

Улучшите управление обслуживанием с помощью первой CMMS на базе сообщества

Рабочие характеристики и характеристики одного смазочного материала могут различаться, но все они имеют один и тот же основной компонент, называемый «базовым маслом». Обычно смазочные материалы содержат от 75% до 85% базового масла минерального или синтетического происхождения.

Группы базовых масел

Существуют две основные группы базовых масел:

Минеральные базовые масла получаются из сырой нефти. Они, безусловно, являются наиболее распространенными смазочными материалами в автомобильной промышленности, а также для промышленного применения. Масла на минеральной основе созданы на основе углеводородов, которые подвергались многократной очистке.

Масла на минеральной основе созданы на основе углеводородов, которые подвергались многократной очистке.

Синтетические базовые масла получаются в результате химической реакции нескольких компонентов. Две основные категории продуктов, используемых для приготовления смазочные материалы являются: сложные эфиры и синтетические углеводороды. Вязкость этих продуктов удивительно стабильна независимо от температуры. Эта характеристика является большим преимуществом по сравнению с базовыми минеральными маслами, которые требуют присадок для улучшения вязкости в больших количествах. Они также более устойчивы к окислению, что увеличивает срок службы и требует менее частой замены масла. Также существуют полусинтетические базовые масла , полученные из смеси минерального (от 70% до 80%) и синтетического масла (от 20% до 30%).

Смазка: Масла

Масла представляют собой смесь смазочного базового масла и присадок.

В готовых маслах содержится от 15% до 25% присадок по двум причинам:

- Либо для усиления некоторых свойств базового масла

- Или для придания новых свойств базовому маслу

Присадки для улучшения вязкости : их добавляют, чтобы сделать масло более текучим при высоких и низких температурах, чтобы движущиеся части не касались друг друга. Эти улучшители представляют собой полимеры, добавляемые к основам смазочных масел. Такое масло называют всесезонным. При более низких температурах длинные полимерные цепи сжимаются и не оказывают достаточного сопротивления движению молекул масла, но при более высоких температурах цепи разматываются и препятствуют псевдоожижению смеси.

Присадки против усталости : усиливают действие смазки против усталости. Защитная пленка образуется при немедленной реакции или при контакте продукта реакции с металлическими поверхностями.

Антиоксидантные присадки : замедляют явление окисления смазочного материала и способствуют увеличению интервалов замены масла, обеспечивая лучшую устойчивость к более высоким температурам.

Моющие присадки : они предотвращают образование отложений или покрытия в наиболее горячих частях топливной системы, таких как поршневые кольца. Они усиливают моющее действие, особенно внутри двигателей, где они предотвращают сгорание нагара или окисленных соединений с образованием отложений или смол на металлических поверхностях. Самые последние добавки представляют собой полимеры основных соединений азота, которые не образуют золы. Моющее средство 9Масла 0003 следует использовать с осторожностью в старых топливных системах, поскольку их способность избавляться от отложений (например, каламина) может засорить систему смазки.

Присадки диспергирующие : суспендируют твердые примеси, образующиеся при работе двигателя: несгоревшие остатки, смолы, шлам, золу, отложения, очищаемые детергентами. Они предотвращают агломерацию твердых отложений и предотвращают образование шлама в холодных частях двигателя (картере).

Основополагающие присадки : они нейтрализуют кислотные отложения при сгорании топлива по мере их образования, в основном в дизельных двигателях.

Антикоррозионные присадки : они защищают черные металлы от комбинированного воздействия воды, кислорода, воздуха и некоторых оксидов, образующихся при сгорании. На защищаемой поверхности образуется защитная пленка или пассивирующий слой.

Антифризные присадки : позволяют смазочному материалу оставаться достаточно жидким при более низких температурах (от -15°C до -45°C).

Присадки против образования плесени : вспенивание масла может быть вызвано другими присадками (моющие присадки реагируют на масло так же, как мыло реагирует на воду: они очищают двигатель, но склонны к пенообразованию). Это также может быть связано с конструкцией системы смазки , которая может вызывать турбулентность при заливке смазочного материала в двигатель, что облегчает смешивание воздуха и масла. Роль этих присадок заключается в том, чтобы избежать рассеивания большого объема воздуха в масле.

Противозадирные присадки : они направлены на снижение момента трения и, как следствие, на экономию энергии и защиту поверхностей, подвергающихся очень высокому давлению. Эти присадки придают смазке особые свойства скольжения, в частности, для органов, оснащенных зубчатыми передачами или фрикционными накладками, погруженными в масляную ванну (дифференциалы повышенного трения, автоматические или механические коробки передач, погруженные в масло тормоза и т. д.) .

Эти присадки придают смазке особые свойства скольжения, в частности, для органов, оснащенных зубчатыми передачами или фрикционными накладками, погруженными в масляную ванну (дифференциалы повышенного трения, автоматические или механические коробки передач, погруженные в масло тормоза и т. д.) .

Смазка: определение

Смазки состоит из:

- 70–95 % базового масла (минерального, синтетического или растительного)

- Добавка от 0 до 10 %, как указано выше

- От 3 до 20 % загустителя или гелеобразователя, повышающего вязкость смазочного материала (полужидкого, жидкого, мягкого или твердого), а также улавливающего базовое масло и присадки и предотвращающего утечку.

Смазки выделяются, в частности, своей отличной адгезией к смазываемым поверхностям; кроме того, они нерастворимы в воде, устойчивы к сдвигу и служат дольше. Вообще говоря, смазку нельзя нагревать выше 300°C (температура, при которой базовое масло отделяется от загустителя). За пределами этой температуры более подходящими являются термопасты или покрытия на основе меди или алюминия.

За пределами этой температуры более подходящими являются термопасты или покрытия на основе меди или алюминия.

В дополнение к своей смазочной функции (снижение механической усталости и потерь энергии из-за трения) смазка создает водонепроницаемый барьер против внешних элементов (пыли, воды, растворителей, тепла и т. д.).

- Смазки силиконовые : полимеры на основе органических соединений кремния, термически стабильные, химически инертные и электроизолирующие. Кремний очень устойчив к высоким температурам, окислению и ультрафиолетовому излучению. Существует три типа кремния: масло, эластомер и смола.

- Пищевые смазки : эти смазки безопасны при случайном контакте с пищевыми продуктами. Во Франции эти добавки и гелеобразующие смазки должны соответствовать предписаниям CNERNA (Национальный центр исследований и исследований в области питания и кормления). На сегодняшний день CNERNA является единственной европейской организацией, ссылающейся на сырье, которое может использоваться для контакта с пищевыми продуктами.

Смазка: Твердые смазочные материалы

Графит и дисульфид молибдена являются двумя основными смазочными материалами , обычно используемыми в экстремальных условиях (высокий вакуум, слишком высокие или слишком низкие температуры). Графит можно использовать при температуре до 400°С в присутствии воздуха и до 1900°С в инертной атмосфере. Дисульфид молибдена можно использовать при температуре до 450°C, а выше этой температуры он становится абразивным. При более низких температурах рекомендуется использовать тефлон, нейлон или полиамид.

Добавляйте изображения к своему оборудованию, чтобы предоставлять наиболее точную информацию.

Смазка: Смазочно-охлаждающие жидкости

Некоторые жидкости используются для охлаждения и смазывания оборудования во время резки. Процесс охлаждения увеличивает срок службы инструмента и упрощает получение стандартной нарезки готовых деталей. Смазка позволяет уменьшить трение, что позволяет избежать чрезмерного выделения тепла и снижает энергию, необходимую для конкретного резания. Эти режущие масла являются водными растворами, химически неактивными маслами или синтетическими жидкостями. С помощью Mobility Work вы можете сохранять данные о смазке, загружая запись о безопасности с помощью инструмента управления документами .

Смазка позволяет уменьшить трение, что позволяет избежать чрезмерного выделения тепла и снижает энергию, необходимую для конкретного резания. Эти режущие масла являются водными растворами, химически неактивными маслами или синтетическими жидкостями. С помощью Mobility Work вы можете сохранять данные о смазке, загружая запись о безопасности с помощью инструмента управления документами .

Смазка: Выбор смазочных материалов

В процессе выбора смазки необходимо учитывать функциональные условия смазочного механизма и, в частности, рабочую температуру, силу давления, относительную скорость и условия окружающей среды. Производители масел и смазок наиболее квалифицированы, чтобы определить, какую смазку использовать в зависимости от смазываемого механизма.

Однако производители и разработчики машин теперь также предлагают смазочные материалы для собственного оборудования, а также сроки замены смазочного материала. На этом этапе CMMS Mobility Work дает вам возможность определить графики техобслуживания (относительно замены масла и смазки) с помощью функции плана техобслуживания .

На этом этапе CMMS Mobility Work дает вам возможность определить графики техобслуживания (относительно замены масла и смазки) с помощью функции плана техобслуживания .

Описание централизованных систем консистентной смазки

Централизованные системы консистентной смазки широко используются в промышленном и тяжелонагруженном мобильном оборудовании для смазывания нескольких точек на машине.

Эти системы варьируются от простого однопортового лубрикатора до сложных двухлинейных реверсивных устройств, использующих таймеры и аварийные сигналы для надежной подачи смазки в сотни точек смазки.

Конструктивные параметры централизованных систем смазки включают объем и частоту смазки, требуемую в каждой точке, количество точек, требующих смазки, условия эксплуатации, давление насоса, диаметр трубопровода и расстояние до точек смазки.

При правильном использовании и обслуживании централизованные системы смазки могут помочь повысить производительность труда техников и упростить процессы технического обслуживания оборудования. Ниже приводится исчерпывающий обзор централизованных систем смазки и преимуществ, которые они предлагают, различных типов, проблем, на которые следует обратить внимание, и советов о том, как правильно их обслуживать.

Ниже приводится исчерпывающий обзор централизованных систем смазки и преимуществ, которые они предлагают, различных типов, проблем, на которые следует обратить внимание, и советов о том, как правильно их обслуживать.

Преимущества централизованных систем смазки

Централизованные системы смазки предназначены главным образом для того, чтобы сделать рабочую среду более безопасной для обслуживающего персонала за счет упрощения процесса доступа к удаленным точкам смазки, особенно в ограниченном пространстве, когда оборудование находится в работе. Однако главное преимущество заключается в постоянном нанесении небольшого количества смазки, что увеличивает срок службы оборудования благодаря равномерной подаче смазки.

Ручное нанесение обычно выполняется нечасто и может привести к неравномерному нанесению смазки, что может привести к избыточной смазке, что приведет к повреждению уплотнений и повышению температуры подшипников из-за вспенивания смазки.

Специалистам по техническому обслуживанию важно понимать, что многие централизованные системы смазки имеют длинные трубопроводы, точные дозирующие клапаны, фитинги и многочисленные соединения, которые могут выйти из строя из-за вибрации, захвата воздуха и других воздействий окружающей среды. Таким образом, тщательный мониторинг и постоянное обслуживание систем имеет решающее значение.

Таким образом, тщательный мониторинг и постоянное обслуживание систем имеет решающее значение.

Типы централизованных систем смазки

Централизованные системы консистентной смазки предназначены для смазывания самой широкой номенклатуры стационарного и мобильного оборудования. Поскольку применение смазки становится более сложным, конструкция системы также усложняется по мере добавления дополнительных функций.

Большинство централизованных систем смазки делятся на две категории. Первая — это прямая система, в которой насос используется для нагнетания смазки и дозирования ее в точку нанесения. Второй и более сложный тип представляет собой непрямую систему, в которой насос нагнетает смазку под давлением. Клапаны, встроенные в распределительную линию, затем используются для дозирования смазки в подшипники.

Непрямые системы далее подразделяются на два основных типа: параллельные и непараллельные. В параллельных системах, также известных как непрогрессивные, система находится под давлением, и дозирующие клапаны работают одновременно.

Недостаток параллельной системы в том, что выявить неисправный (заблокированный) клапан бывает сложно, так как смазка будет продолжать поступать через оставшиеся клапаны. Давление насоса не увеличится, и не будет никаких внешних признаков неисправности клапана (Рисунок 2).

Рис. 2. Однолинейная параллельная система

Предоставлено Lincoln Industrial

В непараллельных системах, также известных как прогрессивные, дозирующие клапаны устанавливаются в линию. После того, как система доведена до давления, срабатывает первый клапан. Затем смазка проходит через него к следующему клапану в линии.

В этой конфигурации, если один клапан выходит из строя, вся система выходит из строя, что приводит к повышению давления в насосе и отсутствию расхода смазки. Никакие другие очевидные проблемы не могут быть использованы для быстрого определения точной точки отказа (рис. 3).

Рис. 3. Однолинейная прогрессивная система

Предоставлено Lincoln Industrial

Параллельные и непараллельные системы можно разделить на однолинейные и двухлинейные. Сегодня наиболее распространенным типом централизованной системы смазки является непрямая однолинейная система, на долю которой приходится более 50 процентов рынка.

Сегодня наиболее распространенным типом централизованной системы смазки является непрямая однолинейная система, на долю которой приходится более 50 процентов рынка.

Для однолинейных машин форсунки представляют собой ключ к качественной работе. В однолинейных системах форсунки отвечают за дозирование необходимого количества смазки в подшипник или другие поверхности, требующие смазки консистентной смазкой. При переходе к новому циклу всегда необходимо выпускать воздух из форсунок.

Другой тип системы, двухмагистральная или двухмагистральная, использует две линии подачи для подачи смазки к форсункам. Четырехходовой клапан используется для поочередного направления смазки в каждую из линий смазки при одновременном сбросе давления в другой линии. Вторая линия обеспечивает запас прочности, но требует дополнительных затрат и сложности, связанных с установкой.

Существует несколько способов управления как однолинейными, так и двухлинейными системами. Клапаны могут управляться вручную, по таймеру или по счетчику, который измеряет расход смазки.