Система питания топливом дизельного двигателя

Система питания топливом дизельного двигателя предназначена для размещения, очистки и своевременной подачи топлива в цилиндры двигателя в нужном количестве и под достаточным давлением на всех режимах его работы при любой температуре окружающего воздуха.

Дизельное топливо

Дизельное топливо является одним из продуктов переработки нефти. В нем содержатся различные углеводороды (парафины, нафтены, ароматические и др.). Число атомов углерода, входящих в молекулы дизельного топлива, достигает тридцати. Основное качество дизельного топлива — легкость воспламенения при соприкосновении с горячим воздухом. Воспламеняемость топлива характеризуется цетановым числом. Чем выше это число, тем менее стойки к окислению молекулы топлива и легче оно воспламеняется. У дизельного топлива цетановое число составляет 40 — 50 (чаще всего 45).

Важной характеристикой топлива также является его вязкость при различных температурах. Для обеспечения нормальной работы двигателя топливо не должно застывать при низкой температуре (до -60 °С). Кроме того, необходимо, чтобы топливо не было токсичным, обладало антикоррозионными и смазывающими свойствами, а также не создавало паровые пробки в топливопроводах при температурах до 50 °С.

Для обеспечения нормальной работы двигателя топливо не должно застывать при низкой температуре (до -60 °С). Кроме того, необходимо, чтобы топливо не было токсичным, обладало антикоррозионными и смазывающими свойствами, а также не создавало паровые пробки в топливопроводах при температурах до 50 °С.

Для автотракторных дизелей используется топливо марок А (арктическое), 3 (зимнее) и Л (летнее). Наиболее широко распространено топливо марок З (при отрицательной температуре воздуха) и Л (при температурах выше 0 °С).

Требования к агрегатам и узлам системы питания

Ко всем агрегатам и узлам системы питания предъявляются следующие основные требования:

- герметичность

- малые масса и габариты

- надежность

- коррозионная стойкость

- малые гидравлические сопротивления

- простота

- низкая стоимость обслуживания

Топливопроводы и агрегаты системы питания топливом должны быть расположены в моторном отделении ТС таким образом, чтобы при их неисправности капающее топливо не попадало на детали, имеющие температуру, способную вызвать его воспламенение.

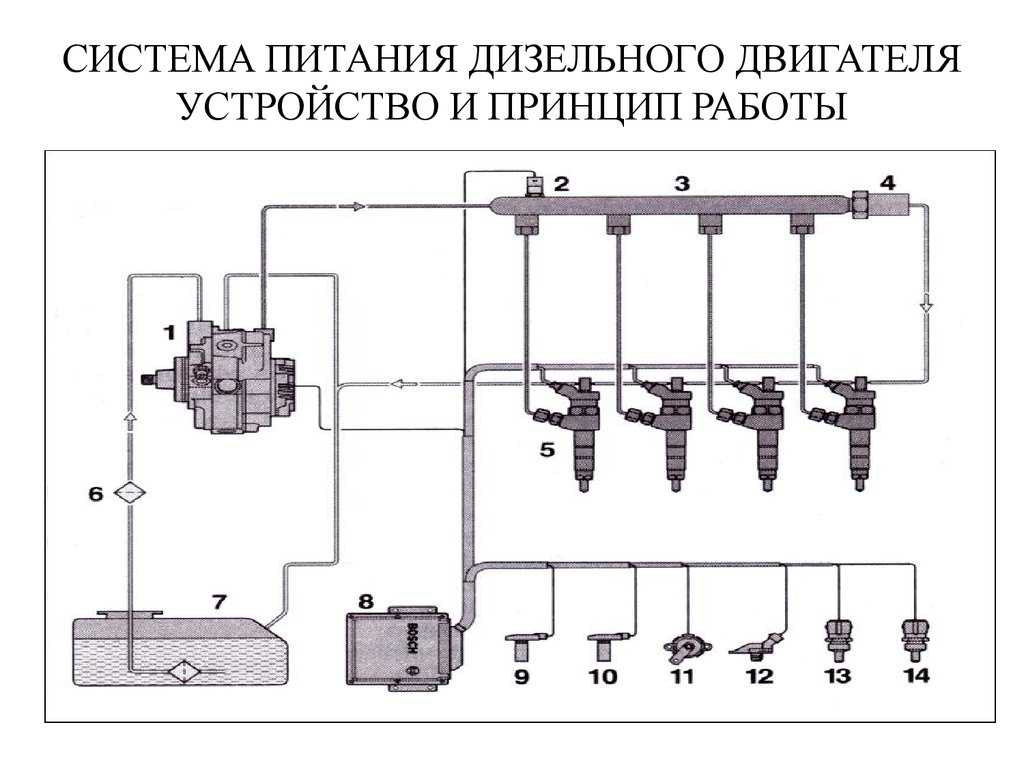

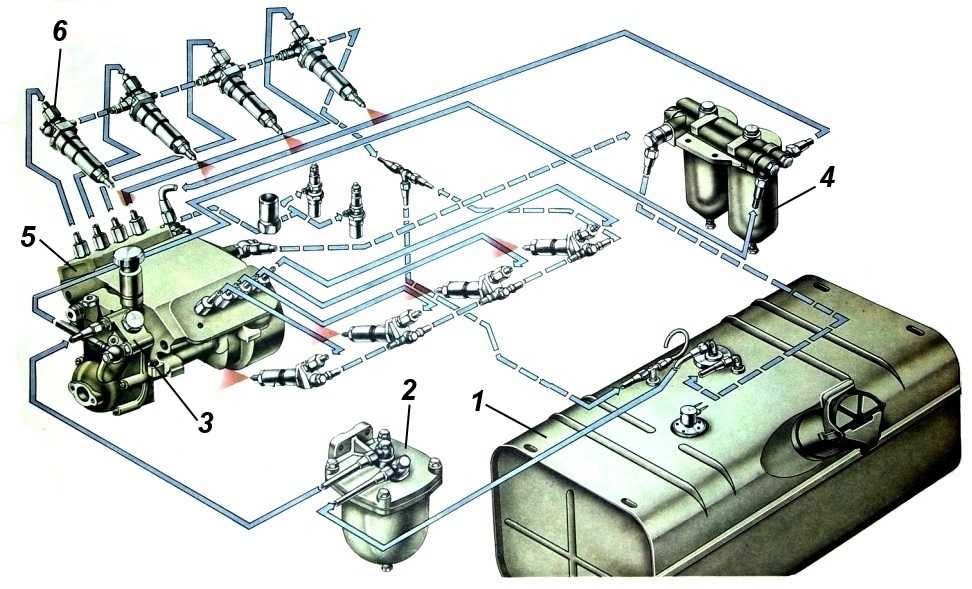

Общее устройство системы питания

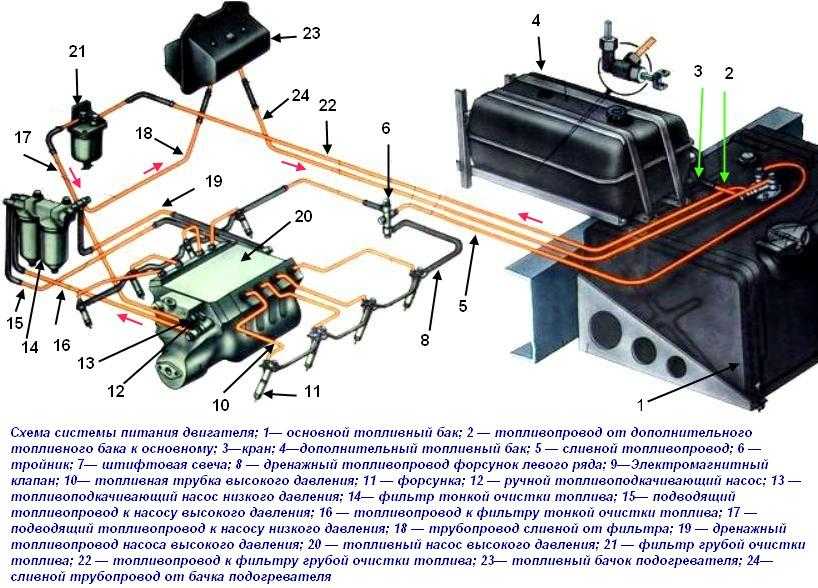

Схема системы питания топливом мощного дизеля приведена на рисунке. В общем случае в систему питания топливом входят узлы, размещенные вне двигателя (на раме или в корпусе машины), и на двигателе. К первым относятся топливные баки бачок 7 для сбора топлива, предпусковой топливоподкачивающий насос 10, топливораспределительный кран 77, топливопроводы низкого давления и некоторые другие узлы. Ко вторым в первую очередь относятся основной топливоподкачивающий насос 8, топливный насос высокого давления (ТНВД) 5, форсунки 4 и топливопроводы высокого давления.

При работе двигателя топливо из топливных баков забирается основным топливоподкачивающим насосом и под давлением 0,05…0,1 МПа подается к ТНВД. По пути из баков к насосу топливо проходит через топливораспределительный кран, предпусковой топливоподкачивающий насос и фильтр 9 грубой очистки. Если на ТС установлен только один топливный бак или несколько баков, сообщающихся друг с другом, то топливораспределительный кран отсутствует. Перед поступлением в ТНВД из насоса топливо очищается от мельчайших примесей в фильтре 3 тонкой очистки. Нагнетательные секции ТНВД, приводимого в действие от коленчатого вала двигателя, в определенные моменты согласно рабочему циклу и порядку работы двигателя подают топливо под высоким давлением (до 50 МПа и более) в необходимом количестве к форсункам. Через форсунки, ввернутые в головку блока цилиндров, топливо впрыскивается в камеры сгорания в те моменты, когда в цилиндрах завершается такт сжатия.

Перед поступлением в ТНВД из насоса топливо очищается от мельчайших примесей в фильтре 3 тонкой очистки. Нагнетательные секции ТНВД, приводимого в действие от коленчатого вала двигателя, в определенные моменты согласно рабочему циклу и порядку работы двигателя подают топливо под высоким давлением (до 50 МПа и более) в необходимом количестве к форсункам. Через форсунки, ввернутые в головку блока цилиндров, топливо впрыскивается в камеры сгорания в те моменты, когда в цилиндрах завершается такт сжатия.

Рис. Схема системы питания топливом мощного дизеля:

1 — топливные баки; 2 — кран для выпуска воздуха; 3 — фильтр тонкой очистки; 4 — форсунки; 5 ТНВД; 6 — двигатель; 7 — бачок для сбора топлива; 8 — основной топливоподкачивающий насос; 9 — фильтр грубой очистки; 10 — предпусковой топливоподкачивающий насос; 11 — топливораспределительный кран; топливные трубопроводы обозначены сплошной линией; трубопроводы для удаления воздуха из системы обозначены пунктиром

Перед пуском двигателя заполнение системы топливом и подача его к ТНВД осуществляются с помощью предпускового топливоподкачивающего насоса. После пуска этот насос не функционирует.

После пуска этот насос не функционирует.

Если в ТНВД и трубопроводы высокого давления, соединяющие его с форсунками, попадает воздух, то подача топлива в цилиндры нарушается. Следовательно, нарушается и нормальный режим работы двигателя. С целью предотвращения попадания воздуха в ТНВД на пути топлива к нему помещают воздухоотстойник, расположенный в самой высокой точке системы. Обычно воздухоотстойник размещают в крышке фильтра тонкой очистки. Перед пуском двигателя в случае необходимости скопившийся в воздухоотстойнике воздух отводят в воздушные полости топливных баков 1 через кран (клапан) 2 для выпуска воздуха. Для этого при неработающем двигателе открывают кран (клапан) и с помощью предпускового насоса прокачивают систему. В этом случае топливо вытесняет воздух из воздухоотстойника в воздушную полость топливного бака через топливораспределительный кран (как показано на рисунке) или напрямую.

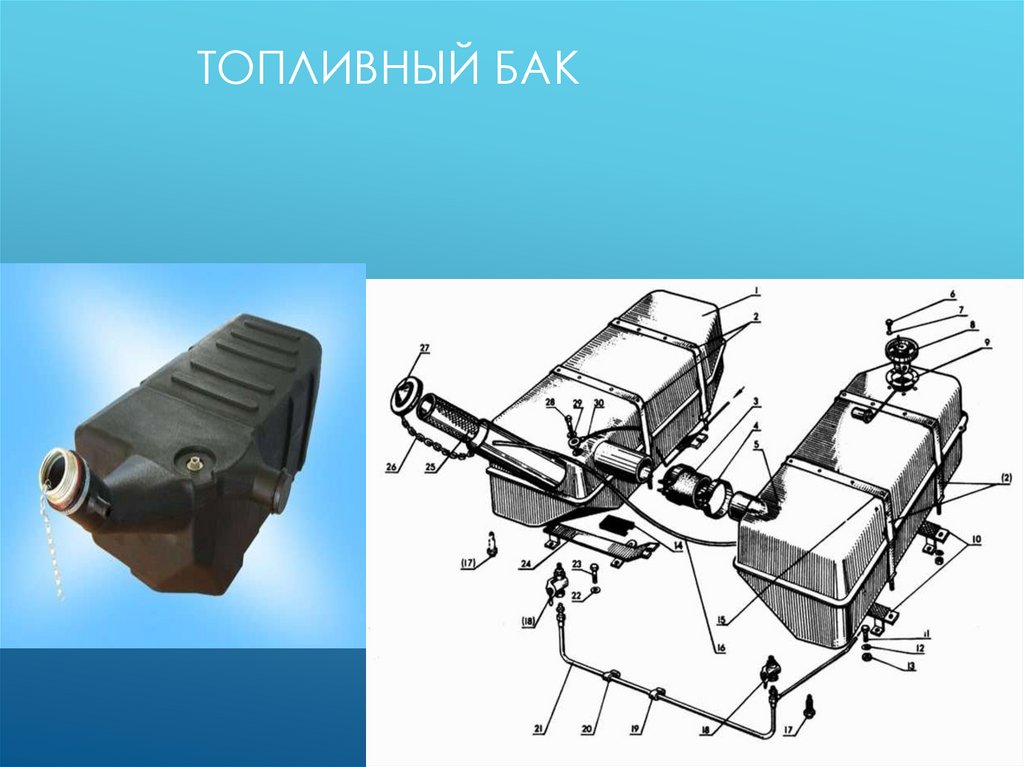

Топливный бак

Топливо, просочившееся в форсунках между иглой и распылителем, отводится по сливным трубопроводам в специальный бачок 7 или в какой-либо основной топливный бак.

Топливные баки служат для хранения топлива. Они могут иметь различную конфигурацию и вместимость в зависимости от конструкции конкретного ТС. Общая вместимость топливных баков определяется запасом хода машины (обычно не менее 500 км). Чаще всего баки изготавливает из листовой стали или высокопрочного пластика, стойкого к воздействию химически активного топлива. Для предотвращения коррозии внутренние поверхности стальных баков покрывают бакелитовым лаком, оцинковывают или лудят. С целью увеличения жесткости баков на их стенках иногда выштамповывают желоба, а внутри устанавливают несплошные перегородки, которые к тому же уменьшают площадь свободной поверхности топлива и ослабляют его колебанияbqвремя движения ТС.

Наливные горловины топливных баков обычно снабжают сетчатыми фильтрами. В нижней части баков размещают отстойники. Если бак имеет значительную вместимость, то слив топлива осуществляется через отверстие с пробкой и шариковым клапаном, расположенное выше отстойника. В этом случае используется специальный ключ-трубка со шлангом. Воздушное пространство баков соединяется с атмосферой через дренажные трубки или другие специальные устройства, которые должны исключать возможность попадания огня во внутреннюю полость бака и вытекания топлива при резких толчках ТС, а также (по возможности) обеспечивать очистку воздуха, поступающего в баки. Для замера количества топлива в баках раньше применялись измерительные стержни. В настоящее время для этой цели чаще всего используются электрические датчики поплавкового типа, посылающие электрический сигнал, пропорциональный уровню топлива, к соответствующему указателю на приборной панели ТС.

Воздушное пространство баков соединяется с атмосферой через дренажные трубки или другие специальные устройства, которые должны исключать возможность попадания огня во внутреннюю полость бака и вытекания топлива при резких толчках ТС, а также (по возможности) обеспечивать очистку воздуха, поступающего в баки. Для замера количества топлива в баках раньше применялись измерительные стержни. В настоящее время для этой цели чаще всего используются электрические датчики поплавкового типа, посылающие электрический сигнал, пропорциональный уровню топлива, к соответствующему указателю на приборной панели ТС.

Топливоподкачивающий насос

Основной топливоподкачавающий насос обеспечивает бесперебойную подачу топлива из баков к ТНВД при работающем двигателе. Он обычно приводится в действие от коленчатого или распределительного вала двигателя. Может применяться и автономный электродвигатель, питаемый от генератора ТС. Использование электропривода обеспечивает равномерную подачу топлива независимо от частоты вращения коленчатого вала и возможность аварийного отключения всей системы.

- шестеренными

- плунжерными (поршневыми)

- коловратными (пластинчатого типа)

Как правило, применяются плунжерные и коловратное насосы.

Плунжерный топливоподкачивающий насос

Плунжерный топливоподкачивающий насос состоит из корпуса 5, плунжера 7 с пружиной 6, толкателя 10 с роликом 77, пружиной 9 и штоком 8, а также клапанов — впускного 4 и нагнетательного 1 с пружинами. Толкатель с плунжером могут перемещаться вверх-вниз. Перемещение вверх происходит при повороте эксцентрика 72, изготовленного как одно целое с кулачковым валом ТНВД; перемещение вниз обеспечивают пружины 6 и 9.

При сбегании выступа эксцентрика с ролика толкателя плунжер под действием пружины б перемещается вниз, вытесняя топливо, находящееся под ним, в нагнетательную магистраль насоса. В это время нагнетательный клапан закрыт, а впускной под действием разрежения над плунжером открыт, и топливо поступает из впускной магистрали в надплунжерную полость. При движении толкателя и плунжера вверх впускной клапан закрывается под действием давления топлива, а нагнетательный, наоборот, открывается, и топливо из надплунжерной полости поступает в нижнюю камеру под плунжером. Таким образом, нагнетание топлива происходит только при движении плунжера вниз.

При движении толкателя и плунжера вверх впускной клапан закрывается под действием давления топлива, а нагнетательный, наоборот, открывается, и топливо из надплунжерной полости поступает в нижнюю камеру под плунжером. Таким образом, нагнетание топлива происходит только при движении плунжера вниз.

Если подачу топлива в цилиндры двигателя уменьшают, в выпускном трубопроводе насоса, а значит, и в полости под плунжером давление возрастает. В этом случае плунжер не может опуститься вниз даже под действием пружины 6, и толкатель со штоком перемещается вхолостую. По мере расходования топлива давление в нагнетательной полости понижается, и плунжер под действием пружины 6 опять начинает перемещаться вниз, обеспечивая подачу топлива.

Рис. Схема плунжерного топливоподкачиваюгцего насоса:

1 — нагнетательный клапан; 2 — корпус насоса ручной подкачки топлива; 3 — поршень насоса ручной подкачки топлива; 4 — впускной клапан; 5 — корпус топливоподкачивающего насоса; 6, 9 — пружины; 7 — плунжер; 8 — шток; 10 — толкатель; 11 — ролик; 12 — эксцентрик кулачкового вала

Рис.

Схема коловратного топливоподкачивающего насоса:

1 — пружина редукционного клапана; 2 — редукционный клапан; 3 — перепускной клапан; 4 — пружина перепускного клапана; 5 — плавающий палец; 6 — пластина; 7 — ротор; 8 — направляющий стакан; А—В — камеры насоса

Плунжерный топливоподкачивающий насос обычно совмещен с насосом 2 ручной подкачки топлива. Данный насос устанавливается на входе в основной топливоподкачивающий насос и приводится в действие вручную за счет перемещения поршня 3 со штоком. При движении поршня вверх под ним образуется разрежение, открывается впускной клапан, и топливо заполняет подплунжерное пространство. При перемещении поршня вниз впускной клапан закрывается, а нагнетательный открывается, позволяя топливу пройти далее по топливной магистрали.

Коловратный топливоподкачивающий насос

В мощных быстроходных дизелях применяются в основном коловратные топливоподкачивающие насосы. Ротор 7 насоса приводится во вращение от коленчатого вала двигателя. В роторе имеются прорези, в которые вставлены пластины 6. Одним (наружным) концом пластины скользят по внутренней поверхности направляющего стакана 8, а другим (внутренним) — по окружности плавающего пальца 5, расположенного эксцентрически относительно оси ротора. При этом они то выдвигаются из ротора, то вдвигаются в него. Ротор и пластины делят внутреннюю полость направляющего стакана на камеры А, Б и В, объемы которых при вращении ротора непрерывно меняются. Объем камеры А увеличивается, поэтому в ней создается разрежение, под действием которого топливо засасывается из впускной магистрали. Объем камеры В уменьшается, давление в ней повышается, и топливо вытесняется в нагнетательную полость насоса. Топливо, находящееся в камере Б, переходит от входного отверстия стакана к выходному. При повышении давления в нагнетательной полости до определенного уровня открывается редукционный клапан 2, преодолевая усилие пружины 7, и излишек топлива перепускается обратно во впускную полость насоса.

В роторе имеются прорези, в которые вставлены пластины 6. Одним (наружным) концом пластины скользят по внутренней поверхности направляющего стакана 8, а другим (внутренним) — по окружности плавающего пальца 5, расположенного эксцентрически относительно оси ротора. При этом они то выдвигаются из ротора, то вдвигаются в него. Ротор и пластины делят внутреннюю полость направляющего стакана на камеры А, Б и В, объемы которых при вращении ротора непрерывно меняются. Объем камеры А увеличивается, поэтому в ней создается разрежение, под действием которого топливо засасывается из впускной магистрали. Объем камеры В уменьшается, давление в ней повышается, и топливо вытесняется в нагнетательную полость насоса. Топливо, находящееся в камере Б, переходит от входного отверстия стакана к выходному. При повышении давления в нагнетательной полости до определенного уровня открывается редукционный клапан 2, преодолевая усилие пружины 7, и излишек топлива перепускается обратно во впускную полость насоса. Поэтому в нагнетательной полости и выпускном трубопроводе поддерживается постоянное давление. Перед пуском, когда двигатель и, следовательно, основной топливоподкачивающий насос не работают, топливо через него может прокачиваться предпусковым топливоподкачивающим насосом. В этом случае открывается перепускной клапан 3, преодолевая усилие пружины 4. В закрытом положении тарелка этого клапана перекрывает отверстия в тарелке редукционного клапана.

Поэтому в нагнетательной полости и выпускном трубопроводе поддерживается постоянное давление. Перед пуском, когда двигатель и, следовательно, основной топливоподкачивающий насос не работают, топливо через него может прокачиваться предпусковым топливоподкачивающим насосом. В этом случае открывается перепускной клапан 3, преодолевая усилие пружины 4. В закрытом положении тарелка этого клапана перекрывает отверстия в тарелке редукционного клапана.

Предпусковой топливоподкачивающий насос

Перед пуском двигателя заполнение системы топливом и подача его к ТНВД осуществляются с помощью предпускового топливоподкачивающего насоса 70. Ранее были широко распространены насосы плунжерного и диафрагменного (мембранного) типов с ручным приводом. Однако в настоящее время все чаще применяются центробежные крыльчатые насосы с приводом от электродвигателя, питаемого электрической энергией аккумуляторной батареи. Они обеспечивают более быструю прокачку топлива, не требуют затрат мускульной энергии механика-водителя и могут использоваться в качестве аварийных при отказе основного топливоподкачивающего насоса.

Фильтры грубой и тонкой очистки топлива

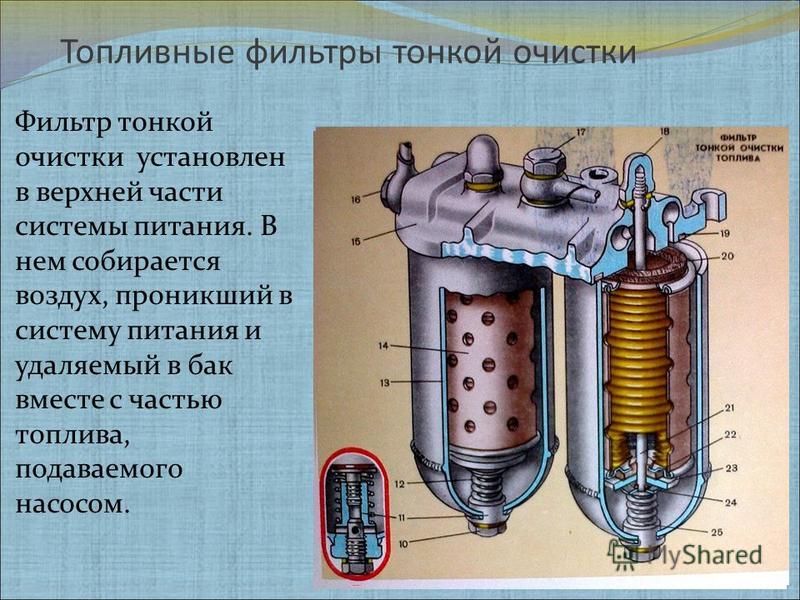

Очистка топлива от механических примесей и воды происходит в фильтрах грубой 9 и тонкой 3 очистки. Фильтр грубой очистки, устанавливаемый перед основным топливоподкачивающим насосом 8, задерживает частицы размерами 20… 50 мкм, на долю которых приходится 80…90 % массы всех примесей. Фильтр тонкой очистки, помещаемый между основным топливоподкачивающим насосом и ТНВД, задерживает примеси размерами 2…20 мкм.

В настоящее время в силовых установках с дизелями применяют следующие типы фильтров грубой очистки:

- сетчатые

- ленточно-щелевые

- пластинчато-щелевые

У сетчатых фильтров фильтрующим элементом является металлическая сетка. Из нее можно образовывать концентрические цилиндры, через стенки которых продавливается топливо, или дискообразные секции, нанизанные на центральную трубу с отверстиями в стенке, соединенную с выходным трубопроводом.

В ленточно-щелевом фильтре фильтрующим элементом служит гофрированный стакан с намотанной на него профильной лентой. Через щели между витками ленты, образованными за счет ее выступов, топливо из пространства, окружающего фильтрующий элемент, попадает во впадины между гофрированным стаканом и лентой, а затем — в полость между дном и крышкой стакана, откуда удаляется через выпускной трубопровод.

Через щели между витками ленты, образованными за счет ее выступов, топливо из пространства, окружающего фильтрующий элемент, попадает во впадины между гофрированным стаканом и лентой, а затем — в полость между дном и крышкой стакана, откуда удаляется через выпускной трубопровод.

Фильтрующий элемент пластинчато-щелевого фильтра представляет собой полый цилиндр, составленный из одинаковых тонких кольцевых дисков с отгибными выступами. За счет этих выступов между дисками образуются зазоры. Топливо поступает к наружным и внутренним поверхностям цилиндра и, проходя через щели между дисками, очищается. Очищенное топливо через торцевые отверстия в дисках направляется в верхнюю часть фильтра к выходному отверстию.

Очень часто фильтр грубой очистки совмещают с отстойником для воды, находящейся в дизельном топливе. В этом случае необходимо периодически отворачивать пробку отстойника для удаления из него скопившейся воды.

В фильтрах тонкой очистки в качестве фильтрующих элементов обычно используют картонные элементы типа «многолучевая звезда» или пакеты из картонных и фетровых дисков. Реже применяют каркасы с адсорбирующей механические примеси набивкой (например, минеральной ватой), каркасы с тканевой или нитчатой обмоткой и др.

Реже применяют каркасы с адсорбирующей механические примеси набивкой (например, минеральной ватой), каркасы с тканевой или нитчатой обмоткой и др.

В процессе эксплуатации ТС топливные фильтры загрязняются, что приводит к увеличению их сопротивления. Чтобы подача топлива к ТНВД не прекратилась, необходимо фильтр грубой очистки периодически промывать, а фильтрующий элемент фильтра тонкой очистки заменять новым.

ТНВД. Устройство и принцип работы

Топливный насос высокого давления 5 предназначен для точного дозирования топлива и его подачи в форсунки 4 под необходимым давлением и в определенный момент. В рядных двигателях такой насос помещают сбоку от двигателя, на верхней половине его картера. У V-образных двигателей его устанавливают в развале цилиндров. Существует множество типов ТНВД. В частности, на дизели сравнительно небольшой мощности, предназначенные для легковых автомобилей, как правило, устанавливают ТНВД распределительного типа с одним нагнетающим плунжером-распределителем. Однако мощные многоцилиндровые дизели чаще всего оборудованы многоплунжерными насосами. Пример такого ТНВД для шестицилиндрового V-образного дизеля представлен на рисунке.

Однако мощные многоцилиндровые дизели чаще всего оборудованы многоплунжерными насосами. Пример такого ТНВД для шестицилиндрового V-образного дизеля представлен на рисунке.

Насос состоит из корпуса 5 с крышками, шести насосных секций, механизма привода насосных секций и механизма поворота плунжеров. Каждая насосная секция включает в себя плунжер 8, возвратную пружину 11 с опорными шайбами, нагнетательный клапан 3 с седлом, пружиной и упором, а также штуцер 2 и другие вспомогательные направляющие и крепежные детали. Механизм привода насосных секций состоит из кулачкового вала 7 и роликовых толкателей 6 с регулировочными болтами. В механизм поворота плунжеров входят поворотные втулки 10 с зубчатыми венцами и зубчатая рейка 9 с втулками и ограничительным винтом. Вдоль секций в корпусе насоса высверлены два продольных канала 1 и 4, соединенных друг с другом поперечными каналами. Каждый плунжер очень точно подогнан к своей гильзе, что обеспечивает достижение высокого давления с наименьшей утечкой топлива через зазоры.

Рис. Топливный насос высокого давления:

1, 4 — продольные каналы; 2 — штуцер; 3 — нагнетательный клапан; 5 — корпус насоса; 6 — роликовый толкатель; 7 — кулачковый вал; 8 — плунжер; 9 — зубчатая рейка; 10 — поворотная втулка; 11 — возвратная пружина

Насос работает следующим образом. Кулачковый вал приводится во вращение от коленчатого вала двигателя с помощью зубчатой передачи (угловая скорость кулачкового вала в 2 раза меньше скорости коленчатого). Вращаясь, кулачковый вал перемещает своими кулачками роликовые толкатели 6, которые поднимают плунжеры вверх.

Обратный ход толкателей и плунжеров обеспечивается возвратными пружинами. К каналу 4 подводится топливо от топливоподкачивающего насоса, предварительно очищенное в фильтре тонкой очистки.

Когда плунжер находится в нижнем положении, топливо из канала 4 попадает в образовавшуюся надплунжерную полость. При движении плунжера вверх входное отверстие закрывается, и топливо под большим давлением проходит через нагнетательный клапан, штуцер и топливопровод высокого давления к форсунке.

Нагнетание топлива происходит до тех пор, пока надплунжерная полость не соединится со сливным каналом 1 с помощью осевых, радиальных и винтовых проточек в плунжере. При постоянном ходе плунжера, определяемом высотой выступа кулачка, количество подаваемого к форсунке топлива регулируется поворотом плунжера с помощью зубчатой рейки и поворотной втулки с зубчатым венцом. Винтовая проточка в плунжере выполнена так, что по мере его поворота изменяется расстояние от края перепускного отверстия, связанного с каналом 7, до края отсечной кромки винтовой проточки. При этом длина рабочего хода плунжера, во время которого происходит нагнетание топлива, также изменяется.

Для того чтобы топливо, подаваемое в цилиндры, успевало своевременно сгорать, и двигатель развивал наибольшую мощность, необходимо при росте частоты вращения коленчатого вала несколько увеличивать угол опережения впрыскивания топлива.

Регулирование этого угла у насосов с механическим управлением обеспечивается специальной центробежной муфтой, которая устанавливается в корпусе ТНВД и пропорционально частоте вращения коленчатого вала смещает на некоторый угол кулачковый вал насоса в направлении его вращения.

Механизм всережимного регулятора

С ТНВД соединен механизм всережимного регулятора. Он автоматически поддерживает заданную водителем частоту вращения коленчатого вала, устанавливает минимальную частоту на холостом ходу, а также ограничивает максимальную частоту. Механизм регулятора представляет собой систему тяг, пружин и упоров, связанных с зубчатой рейкой ТНВД, перемещение которых зависит от частоты вращения кулачкового вала.

Форсунка

Форсунка служит для подачи топлива в цилиндр двигателя под высоким давлением в мелкораспыленном виде.

Типичная форсунка включает в себя корпус 5 с распылителем 3, направляющим штифтом 4 и накидной гайкой 2, иглу 1 распылителя со штоком б, пружину 7 с опорной шайбой, регулировочным винтом 9 и втулкой 8, колпачковую гайку 10 и топливоприемный штуцер 12 с сетчатым фильтром 11. Распылитель и игла должны быть очень точно подогнаны друг к другу. В верхней части распылителя имеются один кольцевой и несколько (чаще всего три) вертикальных топливных канала, а в нижней части — центральные входной и выходной каналы с распыляющими отверстиями. Диаметр этих отверстий составляет 0,2…0,4 мм. Игла своим нижним конусным концом закрывает выходной канал. Распылитель плотно прикрепляется к корпусу-форсунки с помощью накидной гайки. Топливный канал корпуса соединяется с кольцевым каналом распылителя через его вертикальные каналы. Правильное положение распылителя относительно корпуса обеспечивает направляющий штифт.

Диаметр этих отверстий составляет 0,2…0,4 мм. Игла своим нижним конусным концом закрывает выходной канал. Распылитель плотно прикрепляется к корпусу-форсунки с помощью накидной гайки. Топливный канал корпуса соединяется с кольцевым каналом распылителя через его вертикальные каналы. Правильное положение распылителя относительно корпуса обеспечивает направляющий штифт.

Рис. Форсунка:

1 — игла распылителя; 2 — накидная гайка; 3 — распылитель; 4 — направляющий штифт; 5 — корпус форсунки; 6 — шток; 7 — пружина; 8 — втулка; 9 — регулировочный винт; 10 — колпачковая гайка; 11 — сетчатый фильтр; 12 — топливоприемный штуцер

Топливо, подаваемое к форсунке по топливоприемному штуцеру, проходит через сетчатый фильтр и по топливным каналам корпуса в верхней части распылителя поступает в его кольцевую полость. По достижении необходимого давления в этой полости, действующего кроме прочего на конический поясок иглы, она поднимается вверх, преодолевая сопротивление пружины. В это время открывается выходной канал, и топливо через него и распыливающие отверстия поступает в камеру сгорания цилиндра двигателя.

В это время открывается выходной канал, и топливо через него и распыливающие отверстия поступает в камеру сгорания цилиндра двигателя.

После прекращения подачи топлива насосной секцией ТНВД и падения давления игла снова садится в свое седло, прекращая впрыскивание топлива. Просочившееся через неплотности топливо поступает в верхнюю часть форсунки и через отверстия в винте 9 и гайке 10 по специальному трубопроводу сливается в бачок 7 для сбора топлива.

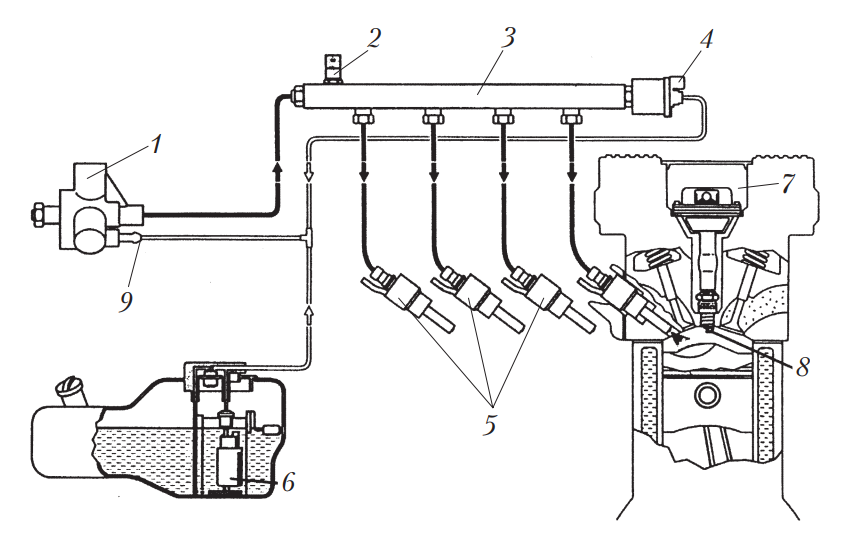

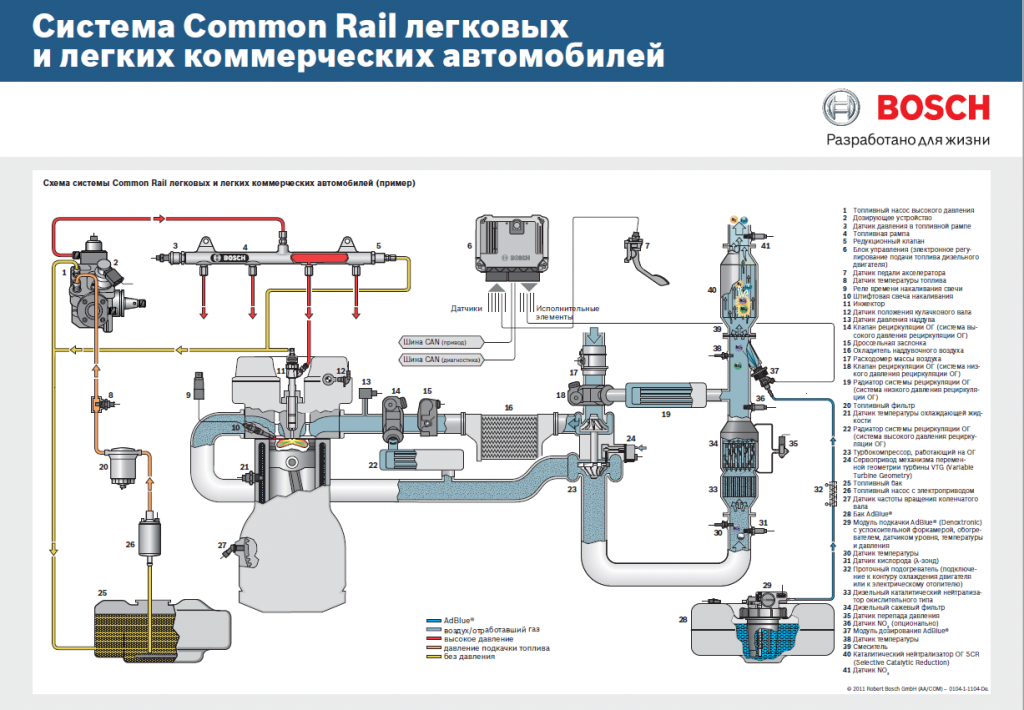

Аккумуляторная система питания топливом

Современные жесткие требования к уровню выбросов вредных веществ двигателями внутреннего сгорания вынудили конструкторов дизелей искать новые решения в области топливной аппаратуры для них. Дело в том, что даже самые совершенные ТНВД не могут обеспечить такого давления топлива, при котором оно распылялось бы настолько мелко, что могло бы полностью сгореть в камере сгорания.

Неполное сгорание приводит к большему расходу топлива, а самое главное — к повышению в отработавших газах концентрации вредных веществ, в частности сажи. В связи с этим в настоящее время для дизелей с непосредственным впрыском все чаще применяется так называемая аккумуляторная система питания топливом.

В связи с этим в настоящее время для дизелей с непосредственным впрыском все чаще применяется так называемая аккумуляторная система питания топливом.

Основное отличие такой системы от «классической» заключается в наличии общей топливной рампы (аккумулятора давления), в которой во время работы двигателя создается очень высокое давление.

Топливная рампа соединена трубопроводами высокого давления с электронно-управляемыми топливными форсунками, иглы которых перемещаются с помощью электромагнитов по сигналам от компьютера (электронного блока) управления двигателем. Такая система питания топливом позволяет оптимизировать работу двигателя практически по всем параметрам.

Видео: Система питания дизеля

Лекция 18. Общее устройство и работа системы питания дизельного двигателя.

Лекция 18. Общее устройство и работа системы

питания дизельного двигателя.

Дизели — двигатели с внутренним смесеобразованием. В цилиндры дизеля воздух и топливо подаются раздельно и, смешиваясь в них с отработавшими газами, образуют рабочую смесь. При этом процесс смесеобразования совершается за очень малое время (порядка 0,001 с).

В цилиндры дизеля воздух и топливо подаются раздельно и, смешиваясь в них с отработавшими газами, образуют рабочую смесь. При этом процесс смесеобразования совершается за очень малое время (порядка 0,001 с).

Топливо для дизелей. Дизельное топливо имеет следующие основные марки:

Л — летнее топливо, предназначено для работы двигателя при температуре окружающего воздуха выше 0 °С;

3 — зимнее топливо, предназначено для работы двигателя при температуре окружающего воздуха от 0 до -30 «С;

А — арктическое, предназначено для работы двигателя при температуре окружающего воздуха ниже -30 °С.

Температура замерзания дизельного топлива должна быть на 10… 15 °С ниже температуры окружающего воздуха района эксплуатации. Чем ниже температура замерзания топлива, тем надежнее работа дизеля.

Температура воспламенения дизельного топлива составляет 300… 350 °С.

Качество дизельного топлива оценивается цетановым числом, которое условно принято равным 100 единицам.

Цетан — быстровоспламеняющееся топливо.

Для дизельных топлив цетановое число должно быть в пределах 40 … 45 единиц. Чем выше цетановое число дизельного топлива, тем экономичнее и мягче работает двигатель. Для повышения цетанового числа в дизельное топливо добавляют специальную присадку — изопропиленнитрат.

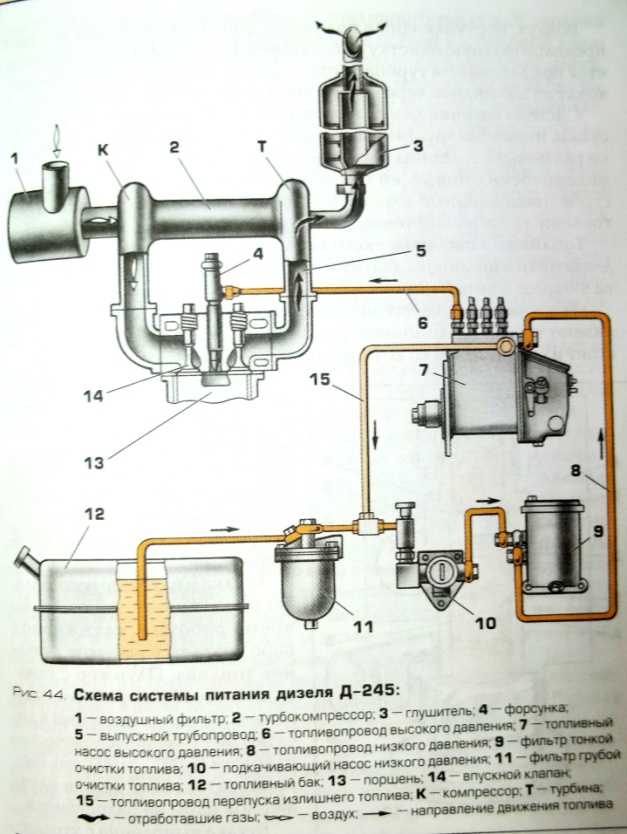

Система питания дизеля состоит из трех следующих систем: питания топливом, питания воздухом и выпуска отработавших газов.

Конструкция и работа системы питания дизеля топливом. Система питания топливом служит для очистки топлива и равномерного его распределения дозированными порциями в цилиндры двигателя. В эту систему входят топливный бак, фильтры грубой и тонкой очистки, топливоподкачивающий насос, топливный насос высокого давления, форсунки и топливопроводы.

Топливоподкачивающий насос 7 (рис. 2.51) засасывает топливо из бака 2 через фильтры грубой 4 и тонкой очистки и направляет его к насосу 5 высокого давления. В соответствии с порядком работы цилиндров двигателя насос высокого давления подаст топливо к форсункам 11, которые распыляют и впрыскивают топливо в цилиндры 12 двигателя.

В соответствии с порядком работы цилиндров двигателя насос высокого давления подаст топливо к форсункам 11, которые распыляют и впрыскивают топливо в цилиндры 12 двигателя.

Топливоподкачивающий насос 7 подаст к насосу высокого давления топлива больше, чем необходимо для работы двигателя. Избыточное топливо отводится по топливопроводу 3 обратно в топливный бак. По топливопроводу 10 в бак отводится топливо, просочившееся из форсунок.

Рис. 2.51. Схема системы питания дизеля топливом:

1 — топливоприемник; 2 — бак; 3, 9, 10 — топливопроводы; 4,8 — фильтры; 5, 7— насосы; 6— рукоятка; 11 — форсунка; 12 — цилиндр

Топливный насос высокого давления служит для подачи через форсунки в цилиндры двигателя под большим давлением (20…50 МПа) требуемых порций топлива в определенные моменты времени. Насос состоит из одинаковых по конструкции секций, число которых равно числу цилиндров двигателя. Каждая секция насоса соединена топливопроводом 13 (рис. прижимает иглу 15 форсунки к соплу 18 и закрывает полость 17, которая заполнена топливом. При нижнем положении плунжера 6’отверстия 8 и 10 открыты и через них над плунжером циркулирует топливо. Нагнетательный клапан 12 в этом случае закрыт и в полости 77форсунки поддерживается избыточное давление топлива. При движении плунжера вверх при вращении кулачка перекрывается выпускное отверстие 10, а затем впускное отверстие 8: Под давлением топлива открывается клапан 12 и в полости 17 форсунки создается высокое давление. При этом игла 15форсунки преодолевает сопротивление пружины 14, поднимается вверх и через открывшееся сопло 18 топливо впрыскивается в цилиндр двигателя.

прижимает иглу 15 форсунки к соплу 18 и закрывает полость 17, которая заполнена топливом. При нижнем положении плунжера 6’отверстия 8 и 10 открыты и через них над плунжером циркулирует топливо. Нагнетательный клапан 12 в этом случае закрыт и в полости 77форсунки поддерживается избыточное давление топлива. При движении плунжера вверх при вращении кулачка перекрывается выпускное отверстие 10, а затем впускное отверстие 8: Под давлением топлива открывается клапан 12 и в полости 17 форсунки создается высокое давление. При этом игла 15форсунки преодолевает сопротивление пружины 14, поднимается вверх и через открывшееся сопло 18 топливо впрыскивается в цилиндр двигателя.

Впрыск топлива заканчивается, когда кромка 11 открывает выпускное отверстие 10. При этом давление топлива уменьшается, игла 15 опускается вниз и закрывает сопло 18. Одновременно закрывается клапан 12 и в полости 17форсунки топливо остается под избыточным давлением.

Поворотом плунжера 6 в гильзе 5 изменяют конец подачи топлива и его количество, впрыскиваемое за один ход плунжера. Подача топлива прекращается при совмещении вертикального паза 9 с выпускным отверстием 10, и двигатель останавливается. С топливным насосом высокого давления соединены муфта опережения впрыска топлива, всережимный регулятор частоты вращения коленчатого вала двигателя и топливоподкачивающий насос с насосом ручной подкачки топлива.

Подача топлива прекращается при совмещении вертикального паза 9 с выпускным отверстием 10, и двигатель останавливается. С топливным насосом высокого давления соединены муфта опережения впрыска топлива, всережимный регулятор частоты вращения коленчатого вала двигателя и топливоподкачивающий насос с насосом ручной подкачки топлива.

Рис. 2.52. Схема подачи топлива и цилиндр дизеля:

1 — эксцентрик; 2 — шестерня; 3 — рейка; 4, 14— пружины; 5— гильза; б— плунжер; 7— проточка; 8, 10 — отверстия; 9— паз; 11— кромка; 12 — клапан; 13 — топлипопровод; 15 — игла; 16— форсунка; 17— полость; 18 — сопло.

Муфта опережения впрыска топлива служит для автоматического изменения угла опережения впрыска топлива в зависимости от частоты вращения коленчатого вала. Муфта повышает экономичность дизеля при различных режимах работы и улучшает его пуск. Муфта устанавливается на переднем конце кулачкового вала топливного насоса высокого давления и с ее помощью насос приводится в действие.

На взаимное положение ведущих и ведомых частей муфты оказывают влияние грузы 2 (рис. 2.53), находящиеся в корпусе 1. Грузы установлены на осях 3 и поджимаются пружинами 4, которые упираются в проставки 5. При работе двигателя и увеличении частоты вращения коленчатого вала грузы под действием центробежных сил преодолевают сопротивление пружин и расходятся, поворачивая при этом кулачковый нал насоса высокого давления по ходу его вращения. В результате этого увеличивается угол а опережения впрыска топлива, и топливо поступает в цилиндры раньше. При уменьшении частоты вращения коленчатого вала двигателя грузы сходятся «под действием пружин и поворачивают кулачковый вал насоса в сторону, противоположную его вращению, что уменьшает угол опережения впрыска топлива. Всережимный регулятор служит для автоматического поддержания постоянной частоты вращения коленчатого вала соответственно положению педали подачи топлива при различной нагрузке двигателя.

Регулятор также устанавливает минимальную частоту вращения коленчатого вала на холостом ходу и ограничивает максимальную частоту вращения. Регулятор приводится в действие от кулачкового вала топливного насоса высокого давления. Педаль 6 (рис. 2.54) подачи топлива соединена с рычагом 2 управления рейкой 1 насоса растянутую пружину 3, действующую на рычаг с усилием Рир. При работе двигателя на рычаг 2 через подпятник 7 передается сила Qvp от вращающихся грузов, шарнирно закрепленных на валу 9, который соединен с кулачковым валом насоса высокого давления.

Регулятор приводится в действие от кулачкового вала топливного насоса высокого давления. Педаль 6 (рис. 2.54) подачи топлива соединена с рычагом 2 управления рейкой 1 насоса растянутую пружину 3, действующую на рычаг с усилием Рир. При работе двигателя на рычаг 2 через подпятник 7 передается сила Qvp от вращающихся грузов, шарнирно закрепленных на валу 9, который соединен с кулачковым валом насоса высокого давления.

Рис. 2.53. Муфта опережения впрыска топлива:

1 — корпус; 2 — груз; 3 — ось; 4 — пружина; 5 — проставка

Рис. 2.54. Всережимный регуля- тор частоты вращения коленчатого вала:

1 — рейка; 2 — рычаг; 3 — пружина; 4, 5 — упоры; 6— педаль; 7 — подпятник; 8 — груз; 9 — вал высокого давления через

Если двигатель работает с частотой вращения коленчатого вала, соответствующей данному положению педали 6, то сила грузов 8 уравновешивается усилием пружины 3. При увеличении частоты вращения коленчатого вала грузы регулятора расходятся. Они преодолеют сопротивление пружины и переместят рейку 1. При этом подача топлива уменьшится и частота вращения не будет возрастать. При уменьшении частоты вращения коленчатого вала грузы будут сходиться, рейка 1усилием Р11Р пружины переместится в обратном направлении и подача топлива увеличится, а частота вращения коленчатого вала возрастет до значения, заданного положением педали 6. Минимальная частота при работе на холостом ходу и максимальная частота вращения коленчатого вала двигателя ограничиваются соответственно регулируемыми упорами 5 и 4.

При увеличении частоты вращения коленчатого вала грузы регулятора расходятся. Они преодолеют сопротивление пружины и переместят рейку 1. При этом подача топлива уменьшится и частота вращения не будет возрастать. При уменьшении частоты вращения коленчатого вала грузы будут сходиться, рейка 1усилием Р11Р пружины переместится в обратном направлении и подача топлива увеличится, а частота вращения коленчатого вала возрастет до значения, заданного положением педали 6. Минимальная частота при работе на холостом ходу и максимальная частота вращения коленчатого вала двигателя ограничиваются соответственно регулируемыми упорами 5 и 4.

Рис. 2.55. Схема работы топливоподкачивающих насосов:

А, Б — полости; 1,2— поршни; 3, 5, 6, 10 — пружины; 4, 9 — клапаны; 7 — шток; 8 — эксцентрик

Топливоподкачивающий насос служит для создания требуемого давления топлива и подачи его в необходимом количестве к насосу высокого давления.

Насос — поршневого типа и приводится в действие от кулачкового вала насоса высокого давления. В корпусе насоса находится поршень 1 (рис. 2.55), который прижат к штоку 7пружиной 5. Шток через ролик опирается на эксцентрик 8кулачкового вала. В корпусе насоса имеются впускной 4 и нагнетательный 9 клапаны.

Когда под действием пружины 5 поршень перемещается к эксцентрику, топливо из полости Б вытесняется в фильтр тонкой очистки и насос высокого давления. Одновременно увеличивающаяся полость Л заполняется топливом, которое поступает из топливного бака через фильтр грубой очистки и впускной клапан 4. При движении поршня в противоположном направлении под действием эксцентрика 8топливо из полости А через нагнетательный клапан 9 поступает в полость Б.

При неработающем двигателе топливо в насос высокого давления подкачивают поршнем 2 ручного насоса при помощи рукоятки.

Форсунки служат для впрыскивания под определенным давлением и распыления топлива в цилиндрах двигателя.

Форсунки устанавливают и закрепляют в головке цилиндров.

Корпус 4 (рис. 2.56) и распылитель 1форсунки соединены гайкой 2. Внутри распылителя находится игла 9, закрывающая его сопловые отверстия. Па иглу через штангу 3 действует нажимная пружина 8, затяжку которой регулируют шайбами 7.

Топливо подастся к форсунке через сетчатый фильтр 6 и поступает в полость иглы 9, Под давлением топлива игла, преодолевая усилие пружины 8, перемещается вверх, открывает сопловые отверстия распылителя и через них топливо впрыскивается в цилиндр двигателя. При этом топливо, просочившееся между иглой и распылителем, отводится из форсунки по каналам в се корпусе.

Конструкция и работа системы питания дизеля воздухом. Система питания воздухом служит для забора окружающего воздуха, его очистки от пыли и распределения по цилиндрам двигателя.

Рис. 2.56. Форсунка:

1 — распылитель; 2 — гайка; 3 — штанга; 4 — корпус; 5— уплотнительное кольцо; б— фильтр; 7 — шайбы; 8 — пружина; 9 — игла

Рис. 2.57. Схема системы питания дизеля воздухом:

2.57. Схема системы питания дизеля воздухом:

1 — воздушный фильтр; 2 — фильтрующий элемент; 3 — решетка; 4 — труба; 5 — колпак; 6 — эжектор; 7 — двигатель

истема питания воздухом включает в себя воздушный фильтр и впускной трубопровод. Она может быть с турбонаддувом или без турбонаддува.

Воздух поступает через сетку колпака 5 (рис. 2.57) и трубу 4 воздухозаборника в воздушный фильтр 1. В фильтре воздух проходит через инерционную решетку 3 и резко изменяет направление движения. Сначала воздух освобождается от крупных частиц пыли, которые под действием инерции и вакуума выбрасываются через эжектор 6, установленный в выпускной трубе глушителя, в окружающий воздух. Более мелкие частицы пыли задерживаются в картонном фильтрующем элементе 2. Очищенный воздух по впускному трубопроводу подастся в цилиндры двигателя 7.

Воздушный фильтр (рис. 2.58) состоит из корпуса 3, крышки 1 и сменного фильтрующего элемента 2, состоящего из двух перфорированных стальных кожухов и гофрированного картона между ними. Патрубок 1предназначен для отсоса пыли из корпуса фильтра.

Патрубок 1предназначен для отсоса пыли из корпуса фильтра.

Рис. 2.58. Воздушный фильтр:

1 — крышка; 2— фильтрующий элемент; 3 — корпус; 4 — кронштейн; 5— 7 — патрубки

Воздух поступает в фильтр через патрубок 5, очищается в нем и выходит через патрубок 6.

Наддув представляет собой подачу воздуха в цилиндры двигателя при такте впуска под давлением, создаваемым компрессором. При наддуве увеличивается количество воздуха, поступающего в цилиндры двигателя, количество сжигаемого топлива и повышается на 20…40% мощность двигателя. В дизелях обычно применяется газотурбинный наддув (рис. 2.59) турбокомпрессором. При работе двигателя воздух в цилиндры 1 нагнетается под давлением центробежным компрессором 6, рабочее колесо которого приводится во вращение турбиной 5.

Рабочее колесо турбины, установленное на одном валу с рабочим колесом компрессора, приводится во вращение отработавшими газами до их поступления в глушитель. Для ограничения давления воздуха при наддуве предназначен перепускной клапан 4. При достижении требуемого давления (обычно 0,2 МПа) воздух давит на мембрану 2, клапан открывается и перепускает часть отработавших газов мимо турбины 5.

Для ограничения давления воздуха при наддуве предназначен перепускной клапан 4. При достижении требуемого давления (обычно 0,2 МПа) воздух давит на мембрану 2, клапан открывается и перепускает часть отработавших газов мимо турбины 5.

На V-образных дизелях для турбонаддува устанавливают от одного до двух турбокомпрессоров. При двух турбокомпрессорах каждый из них обслуживает свой ряд цилиндров двигателя.

Рис. 2.59. Схема турбонадцу-ва дизеля воздухом:

1 — цилиндр; 2 — мембрана; 3 — пружина; 4 — клапан; 5 — турбина; 6 — компрессор

Система выпуска отработавших газов дизеля. Система выпуска служит для отвода газов из цилиндров двигателя и снижения шума выпуска. Одновременно система выпуска обеспечивает отсос пыли из воздушного фильтра.

Отработавшие газы из выпускных трубопроводов двигателя поступают в приемные трубы 2 и 3 глушителя (рис. 2.60) и далее через гибкий металлический рукав 6 в глушитель 7. Из глушителя газы через выпускную трубу 8 и эжектор 10 выбрасываются в окружающий воздух. Через патрубок 9 производится отсос пыли из воздушного фильтра в эжектор.

Из глушителя газы через выпускную трубу 8 и эжектор 10 выбрасываются в окружающий воздух. Через патрубок 9 производится отсос пыли из воздушного фильтра в эжектор.

В системе выпуска отработавших газов устанавливается вспомогательный (моторный) тормоз-замедлитель

Рис. 2.60. Система выпуска отработавших газов дизеля:

1 — уплотнительное кольцо; 2, 3, 8 — трубы; 4 — моторный тормоз; 5 — пнев-моцилиндр; 6 — рукав; 7 — глушитель; 9 — патрубок; 10 — эжектор

Дизельная электростанция — Схема, типы и применение

Дизельная электростанция — Схема, типы и применение: Введение: Дизельная электростанция (первичный двигатель — дизельный двигатель) устанавливаются там, где подается уголь и вода не доступна в достаточном количестве. Эти станции производят мощность в диапазоне от 2 до 50 МВт. Дизельные электростанции более эффективны, чем любые другие тепловые двигатели сопоставимого размера. Он дешевый по стоимости. Его можно быстро запустить и ввести в эксплуатацию. Электростанция с дизельным двигателем обеспечит наиболее экономичное средство производства электроэнергии в малых масштабах, особенно там, где нет удобного места для микро-ГЭС, нет дешевого топлива и коэффициенты нагрузки значительно велики.

Он дешевый по стоимости. Его можно быстро запустить и ввести в эксплуатацию. Электростанция с дизельным двигателем обеспечит наиболее экономичное средство производства электроэнергии в малых масштабах, особенно там, где нет удобного места для микро-ГЭС, нет дешевого топлива и коэффициенты нагрузки значительно велики.

- Подходит для малых и средних мощностей от 2 до 50 МВт.

- Применяется в отраслях, где мощность оборудования до 500 кВт.

- Используется в качестве резервных установок для гидро- и паровых электростанций.

- Используется в качестве мобильной системы выработки электроэнергии, такой как автомобиль, корабль, самолет, железная дорога и автомобильный транспорт.

- Используется в качестве станций пиковой нагрузки в сочетании с тепловыми или гидроэлектростанциями для удовлетворения потребностей в электроэнергии в часы пик.

- Выбор площадки для дизельной электростанции должен быть ближе к центру нагрузки; это должно снизить стоимость передачи энергии, а также уменьшить потери мощности.

- Площадка для дизельной электростанции должна быть ближе к источнику подачи топлива, чтобы снизить транспортные расходы.

- Площадка для дизельной электростанции должна находиться вдали от города, чтобы дым и выхлопные газы, выделяемые станцией, не оказывали влияния на жизнь человека.

- На выбранном участке должно быть достаточное количество воды.

- Выбор места для завода должен быть таким, чтобы на нем были автомобильные и железнодорожные пути сообщения.

- Дизельная электростанция может располагаться в любом месте.

- Количество воды, необходимое для охлаждения этих установок, меньше. Силовая установка

- проста по конструкции, а дизельное топливо удобно в обращении.

- Меньше места для хранения топлива.

- Можно быстро запустить.

- Срок службы больше, чем у паровой электростанции.

- Тепловой КПД выше, чем у паровой электростанции.

- Не требует обслуживающего персонала.

- Дизельное топливо стоит дорого.

- Стоимость смазки очень высока.

- Плата за обслуживание обычно высока.

- Ограниченная мощность около 50 МВт мощности.

- Не подходит для условий перегрузки.

- В дизельной силовой установке шум является серьезной проблемой.

Дизельные электростанции в основном классифицируются как стационарные дизельные электростанции и мобильные дизельные электростанции.

Стационарные агрегаты используют двухтактные (или) четырехтактные дизельные двигатели, соединенные с синхронными генераторами. Эти агрегаты считаются средними по своей мощности, если мощность не превышает 750 кВт. Крупные дизельные установки имеют номинальную мощность 2200 кВт и более. Эти установки в основном используются в районах, удаленных от линий электропередач и там, где строительство паровой (или) гидроэлектростанции нецелесообразно.

Мобильные дизельные электростанции могут использоваться как основной вспомогательный или резервный источник энергии. Они широко используются в сельском хозяйстве, на транспорте, в лесном хозяйстве и в экспедициях, связанных с геологоразведкой.

Дизельные электростанции классифицируются в зависимости от их применения следующим образом:

1. Пиковые электростанции Когда существует высокий спрос на электроэнергию, дизельные электростанции используются в сочетании с тепловыми или гидроэлектростанциями в качестве заводы с пиковой нагрузкой. Пиковые нагрузки могут возникать в вечернее время после окончания рабочего дня, когда активно используются бытовые приборы, или в летние месяцы, когда нагрузка на кондиционирование воздуха высока. Дизельная электростанция особенно предпочтительна в качестве станции пиковой нагрузки, поскольку ее можно быстро запустить и она не имеет потерь в режиме ожидания, как в случае тепловых станций, где котлы всегда должны поддерживаться в горячем состоянии.

Мобильные дизельные установки могут использоваться для временных или аварийных целей, например, для обеспечения электроэнергией крупных строительных сооружений для дополнения систем электроснабжения, в которых временно отсутствует питание. Их монтируют на салазки или прицепы и транспортируют на требуемую площадку.

3. Резервные агрегатыДизельные установки могут использоваться в качестве резервных агрегатов для частичной нагрузки, когда это необходимо. Например, дизельная установка может использоваться с гидроустановкой в качестве резервной установки, если доступной воды недостаточно из-за уменьшения количества осадков. Здесь дизельная установка обеспечивает питание параллельно с гидроэлектростанцией. Дизельный агрегат используется временно, пока не будет достаточно воды, чтобы выдержать полную нагрузку.

4. Аварийная установка Установки обычно простаивают, но используются в аварийных целях, когда отключение питания может привести к финансовым потерям или опасности, например, в ключевых промышленных процессах, освещении туннелей и операционных больниц. В аварийных условиях эти установки также используются для телекоммуникаций и водоснабжения.

В аварийных условиях эти установки также используются для телекоммуникаций и водоснабжения.

Когда временная электростанция требуется для подачи электроэнергии в небольшой город, пока не будет доступна основная сеть, она называется «9».0003 Детская станция ». Детскую станцию можно переместить в другую область, которая нуждается в энергии в небольшом масштабе. Для этой цели подойдет дизельная силовая установка.

6. Пусковые станцииНебольшие дизельные агрегаты могут использоваться для запуска крупных паровых установок. Эти агрегаты первоначально запускают вспомогательные устройства, после чего они отключаются.

7. Центральные станции В местах, где требуется небольшая мощность (от 5 до 10 МВт), дизельные агрегаты могут использоваться в качестве центральных станций, например, в коммерческих целях и коммунальных службах, например, в кинотеатрах, больницах и муниципалитетах. . Пределы мощности завода обычно определяются стоимостью завода и местными условиями, касающимися наличия топлива и воды, требований к пространству и отсутствия сети.

. Пределы мощности завода обычно определяются стоимостью завода и местными условиями, касающимися наличия топлива и воды, требований к пространству и отсутствия сети.

Основными компонентами дизельной электростанции являются:

(i) Дизельный двигательЭто двигатель с воспламенением от сжатия. Как правило, это двухтактные или четырехтактные двигатели. Воздух поступает в цилиндр двигателя и сжимается. В конце такта сжатия впрыскивается топливо (дизель). Сгоревшие газы расширяются и совершают работу над поршнем. Двигатель напрямую соединен с генератором. Затем эти газы из баллона выбрасываются в атмосферу.

(ii) Система запуска двигателяЭта система содержит воздушный компрессор и ресивер для пускового воздуха. Эта система запускает дизельный двигатель дизельной электростанции «в холодном состоянии».

(iii) Топливная система Топливо доставляется к воротам завода автомобильным транспортом, железнодорожной баржей (или) и цистернами и хранится в резервуаре для хранения топлива. Трубопроводное оборудование с необходимыми нагревателями, байпасами, дренажными линиями, предохранительными клапанами, сетчатыми фильтрами и фильтрами, расходомером и указателем температуры расположено таким образом, чтобы сделать основной поток работоспособным и практичным. В баке должен быть люк для внутреннего доступа, например, для ремонта, очистки и т. д. После очистки топливо подается в систему (двигатель). Дневной бак (топливо из накопительного бака перекачивается в суточный бак) обеспечивает двигатель топливом для повседневного использования. Дневной бак расположен высоко, так что топливо поступает в двигатель естественным образом под действием силы тяжести.

Трубопроводное оборудование с необходимыми нагревателями, байпасами, дренажными линиями, предохранительными клапанами, сетчатыми фильтрами и фильтрами, расходомером и указателем температуры расположено таким образом, чтобы сделать основной поток работоспособным и практичным. В баке должен быть люк для внутреннего доступа, например, для ремонта, очистки и т. д. После очистки топливо подается в систему (двигатель). Дневной бак (топливо из накопительного бака перекачивается в суточный бак) обеспечивает двигатель топливом для повседневного использования. Дневной бак расположен высоко, так что топливо поступает в двигатель естественным образом под действием силы тяжести.

Система впуска воздуха подает воздух в камеру сгорания дизельного двигателя для сжигания топлива. Воздушный фильтр используется для удаления пыли из поступающего воздуха. Воздушные фильтры могут быть сухого типа, которые изготавливаются из шерсти или ткани. В мокром фильтре для удаления частиц пыли используется масляная ванна.

- Воздухозаборник не должен располагаться внутри машинного отделения.

- Воздушные фильтры не должны располагаться в недоступном месте.

- Целью системы впуска воздуха является очистка и глушение поступающего воздуха и подача его для наддува.

Выхлопная система используется для выброса выхлопных газов двигателя в атмосферу. Выхлопная труба должна быть короткой длины с минимальным количеством изгибов. Он должен выдерживать вибрации двигателя. Для снижения высокоуровневых шумов скорости необходимо установить глушители. При необходимости необходимо предусмотреть отвод тепла от выхлопных газов для нагрева топлива или технологического нагрева.

(vi) Система охлаждения двигателя Температура горения топлива в двигателе находится в диапазоне от 1500°C до 2000°C. Если двигатель работает без надлежащего охлаждения, может возникнуть вероятность деформации деталей двигателя и возгорания смазочного масла из-за перегрева. С другой стороны, если температура слишком низкая, смазочное масло не будет распределяться должным образом, что приведет к износу деталей двигателя, таких как поршень и цилиндр. Таким образом, помимо поглощения и отвода тепла от двигателя, система охлаждения также должна поддерживать достаточную рабочую температуру для бесперебойной и эффективной работы двигателя.

Если двигатель работает без надлежащего охлаждения, может возникнуть вероятность деформации деталей двигателя и возгорания смазочного масла из-за перегрева. С другой стороны, если температура слишком низкая, смазочное масло не будет распределяться должным образом, что приведет к износу деталей двигателя, таких как поршень и цилиндр. Таким образом, помимо поглощения и отвода тепла от двигателя, система охлаждения также должна поддерживать достаточную рабочую температуру для бесперебойной и эффективной работы двигателя.

Для снижения температуры вода циркулирует через водяные рубашки, расположенные вокруг камеры сгорания.

Горячая вода, выходящая из рубашки, проходит через теплообменник. В теплообменнике сырая вода отводит тепло от воды рубашки охлаждения и охлаждается в градирне.

Системы охлаждения двигателя подразделяются на три типа.

- Система воздушного охлаждения

- Система водяного охлаждения

- Система охлаждения масла

Обычно используется в небольших двигателях. В этой системе ребра или расширенные поверхности предусмотрены на цилиндрических стенках и цилиндрической головке. Тепло, выделяющееся при сгорании в цилиндре двигателя, передается на ребра, и когда воздух проходит над ребрами, тепло рассеивается в воздухе.

В этой системе ребра или расширенные поверхности предусмотрены на цилиндрических стенках и цилиндрической головке. Тепло, выделяющееся при сгорании в цилиндре двигателя, передается на ребра, и когда воздух проходит над ребрами, тепло рассеивается в воздухе.

При этом обеспечивается охлаждение стенок и головки цилиндров. Это два типа системы водяного охлаждения.

- Термосифонная система

- Насос системы циркуляции

- Термосифонная система

В этой системе циркуляция воды происходит за счет разницы температур воды. Так что в этой системе насос не требуется.

- Циркуляционный насос

В этой системе циркуляция воды осуществляется с помощью насоса.

(vii) Система смазки Смазка необходима для предотвращения износа деталей двигателя, вызванного силами трения из-за трения поверхностей деталей во время работы двигателя. Эффективность системы смазки определяет срок службы двигателя и общую эффективность установки. Доступны смазочные материалы жидкого, твердого и полутвердого типов, из которых наиболее часто используются жидкие масляные смазки. Все движущиеся части системы смазываются поршнем и цилиндром, требующим специальной смазки, так как они работают в условиях высокого давления и температуры.

Эффективность системы смазки определяет срок службы двигателя и общую эффективность установки. Доступны смазочные материалы жидкого, твердого и полутвердого типов, из которых наиболее часто используются жидкие масляные смазки. Все движущиеся части системы смазываются поршнем и цилиндром, требующим специальной смазки, так как они работают в условиях высокого давления и температуры.

Как правило, используется система смазки с принудительной подачей, которая состоит из насоса, маслоочистителей, маслоохладителей, резервуаров для хранения, отстойников и предохранительных устройств. Смазочное масло должно быть очищено перед циркуляцией в системе, что может быть выполнено различными методами, такими как отстаивание, центрифугирование, фильтрация и химическая регенерация. В этих методах центрифугирование обеспечивает превосходную очистку и поэтому широко используется. На рис.2.13 показана схема системы смазки, используемой в дизельных электростанциях.

(viii) Система запуска Дизельные двигатели обычно запускаются с помощью какой-либо механической системы, поскольку их трудно запустить вручную из-за требуемой высокой степени сжатия. Так, для запуска дизельного двигателя применяются различные способы с использованием сжатого воздуха, электродвигателей и вспомогательных бензиновых двигателей, из этих способов обычно используется система сжатого воздуха.

Так, для запуска дизельного двигателя применяются различные способы с использованием сжатого воздуха, электродвигателей и вспомогательных бензиновых двигателей, из этих способов обычно используется система сжатого воздуха.

- Система сжатого воздуха

В многоцилиндровом двигателе сжатый воздух под давлением около 20 бар подается в несколько цилиндров, что приводит к вращению узла коленчатого вала двигателя. Постепенно двигатель набирает обороты и запускается двигатель за счет подачи топлива. Эта система используется на больших дизельных электростанциях.

- Электростартер

В этой системе электродвигатель используется для вращения вала двигателя с помощью зубчатой передачи. Начнется подача топлива в двигатель, и электродвигатель автоматически отключится. Электростартерная система проста и эффективна. Для небольших дизельных двигателей для питания электродвигателя используется аккумуляторная батарея.

- Запуск вспомогательным двигателем

Электростанция испытывает различные нагрузки в разные периоды времени. Функция системы управления заключается в поддержании постоянной частоты вращения дизеля независимо от нагрузки на установку. Это делается путем изменения количества топлива, подаваемого в двигатель, в зависимости от нагрузки. Для этой цели обычно используется регулятор центробежного типа.

Проектирование и применение дизельных генераторов

Конфигурация |

Определение размеров В рамках процесса настройки генераторной установки необходимо ответить на вопрос: Каков размер этой генераторной установки с точки зрения номинальной мощности и какова ее реактивная способность выдерживать переходные нагрузки. Процесс расчета всегда начинается с расчета нагрузки на объекте и определения общих рабочих нагрузок в кВт и начальных нагрузок в кВА, а затем применения других критериев нагрузки на объекте, таких как максимально допустимое падение напряжения, коэффициент нагрузки и будущее расширение, для расчета размера генератор(ы). Здесь следует подчеркнуть, что коэффициент мощности контролируется нагрузкой и влияет на генератор, потребляя больше тока по мере снижения коэффициента мощности. Нагрузки с высоким пусковым KVA просто имеют низкий пусковой коэффициент мощности. |

Дизайн После определения размеров дизель-генератора и настройки всех необходимых вспомогательных систем и элементов управления следует следующий шаг: как это реализовать? Какое различное оборудование и компоненты составляют генераторную установку, и как они объединяются в одну систему, чтобы получить требуемую генераторную установку с заранее определенными характеристиками. |

Производство и сборка

Производственный процесс начинается с получения проектных чертежей и материалов, включая основное оборудование (двигатель и генератор переменного тока). Производственный процесс отличается от одного производителя к другому. В то время как некоторые производители выполняют всю или большую часть работы на собственном заводе, другие могут отдавать часть или большую часть работы на аутсорсинг более специализированным производителям, которые могут сделать это более экономично и/или быстрее. Это может включать, например, работы по изготовлению стальных конструкций для опор, топливных баков и ограждений от непогоды. Некоторые производители даже отдают на аутсорсинг панели управления и распределительные устройства, следят за их качеством, производят сборку и испытания.

Дизельный двигатель

Дизельный двигатель является наиболее важной частью генераторной установки. Это первичный двигатель, который приводит в действие генератор (альтернатор переменного тока) для производства электроэнергии. Все дизельные двигатели похожи друг на друга в концепции, но они отличаются во многих аспектах, таких как количество цилиндров, если цилиндры рядные или V-образные, как топливо подается в цилиндры, система управления, система охлаждения, воздух система наддува, система впуска воздуха, скорость вращения и, в последнее время, уровень двигателя для выбросов COx и NOx. Все эти детали влияют на решение о том, какой двигатель использовать и какие характеристики ожидаются. Двигатели оцениваются в кВт или л.с. Их производительность измеряется расходом топлива в литрах или галлонах на произведенный кВтч, их тепловым КПД, уровнем шума, потреблением смазочного масла и выбросами выхлопных газов.

Это первичный двигатель, который приводит в действие генератор (альтернатор переменного тока) для производства электроэнергии. Все дизельные двигатели похожи друг на друга в концепции, но они отличаются во многих аспектах, таких как количество цилиндров, если цилиндры рядные или V-образные, как топливо подается в цилиндры, система управления, система охлаждения, воздух система наддува, система впуска воздуха, скорость вращения и, в последнее время, уровень двигателя для выбросов COx и NOx. Все эти детали влияют на решение о том, какой двигатель использовать и какие характеристики ожидаются. Двигатели оцениваются в кВт или л.с. Их производительность измеряется расходом топлива в литрах или галлонах на произведенный кВтч, их тепловым КПД, уровнем шума, потреблением смазочного масла и выбросами выхлопных газов.

Генератор переменного тока (альтернатор)

Генератор переменного тока или генератор переменного тока является второй основной частью генераторной установки. В настоящее время большинство, если не все генераторы переменного тока бесщеточного типа с вращающейся системой возбуждения. Генератор выбирается в процессе настройки. Он должен быть механически согласован с дизельным двигателем. Электрически генератор переменного тока должен быть выбран таким образом, чтобы обеспечить требуемую мощность в кВт при заданном напряжении, частоте, температуре окружающей среды, высоте над уровнем моря, и он должен быть способен выдерживать переходные нагрузки без превышения максимально допустимых провалов напряжения. Обычно автоматический регулятор напряжения (AVR) поставляется как часть генератора для обеспечения совместимости. Бесщеточные генераторы переменного тока используют вращающийся генератор возбудителя для создания тока возбуждения (намагничивания) и напряжения, необходимых для возбуждения (намагничивания) основного ротора. АРН регулирует величину возбуждения, подаваемого на ротор, на основании измерения выходного напряжения генератора. Частота вращения генератора должна соответствовать частоте вращения дизельного двигателя.

В настоящее время большинство, если не все генераторы переменного тока бесщеточного типа с вращающейся системой возбуждения. Генератор выбирается в процессе настройки. Он должен быть механически согласован с дизельным двигателем. Электрически генератор переменного тока должен быть выбран таким образом, чтобы обеспечить требуемую мощность в кВт при заданном напряжении, частоте, температуре окружающей среды, высоте над уровнем моря, и он должен быть способен выдерживать переходные нагрузки без превышения максимально допустимых провалов напряжения. Обычно автоматический регулятор напряжения (AVR) поставляется как часть генератора для обеспечения совместимости. Бесщеточные генераторы переменного тока используют вращающийся генератор возбудителя для создания тока возбуждения (намагничивания) и напряжения, необходимых для возбуждения (намагничивания) основного ротора. АРН регулирует величину возбуждения, подаваемого на ротор, на основании измерения выходного напряжения генератора. Частота вращения генератора должна соответствовать частоте вращения дизельного двигателя. Чем ниже скорость, тем больше число полюсов ротора. Это необходимо для поддержания фиксированной частоты 50 Гц или 60 Гц независимо от скорости вращения. NEC предлагает отличный курс по генераторам переменного тока и системам возбуждения.

Чем ниже скорость, тем больше число полюсов ротора. Это необходимо для поддержания фиксированной частоты 50 Гц или 60 Гц независимо от скорости вращения. NEC предлагает отличный курс по генераторам переменного тока и системам возбуждения.

Управление скоростью

Двумя основными параметрами, которые мы должны контролировать в дизель-генераторных установках, являются скорость и напряжение. Управление скоростью — это управление первичным двигателем дизельного двигателя посредством управления подачей топлива. С другой стороны, управление напряжением — это управление генератором переменного тока (альтернатором) посредством управления возбуждением ротора (намагничиванием ротора). Управление скоростью или иногда мы называем это контролем скорости, похоже на любую другую систему управления с обратной связью. Состоит из чувствительной части, измеряющей скорость работы дизельного двигателя (магнитные датчики). Затем регулятор скорости сравнивает фактическую скорость движения с магнитного датчика с заданной эталонной скоростью и выдает ошибку. Затем эта ошибка усиливается и преобразуется в выходной сигнал для повышения или понижения скорости с помощью исполнительного механизма регулятора. Это электронный тип. Самый известный элемент управления известен как ПИД (пропорционально-интегрально-дифференциальный). Регуляторы также могут быть механически гидравлического типа.

Затем эта ошибка усиливается и преобразуется в выходной сигнал для повышения или понижения скорости с помощью исполнительного механизма регулятора. Это электронный тип. Самый известный элемент управления известен как ПИД (пропорционально-интегрально-дифференциальный). Регуляторы также могут быть механически гидравлического типа.

Управление возбуждением (намагничиванием)

Как упоминалось в другом месте, возбуждение просто намагничивает ротор для создания магнитного поля. При вращении ротора силовые линии поля пересекаются с обмотками статора и соответственно будет генерироваться электродвижущая сила (ЭДС). Большинство используемых в настоящее время генераторов переменного тока относятся к бесщеточному типу, в которых постоянный ток, необходимый для намагничивания ротора, вырабатывается генератором возбудителя, а затем выпрямляется с помощью вращающихся выпрямителей. Чтобы контролировать количество возбуждения, нам нужно управлять генератором возбудителя. Регулятор напряжения используется для измерения выходного напряжения генератора переменного тока, а затем сравнивает его с настройкой для получения ошибки. Эта ошибка усиливается и модулируется для управления полем возбудителя. В некоторых приложениях, где генератор должен работать параллельно с сетью, реактивная мощность генератора в этом случае должна контролироваться, чтобы генератор не попал в ситуацию перегрузки. Используется управление PF.

Регулятор напряжения используется для измерения выходного напряжения генератора переменного тока, а затем сравнивает его с настройкой для получения ошибки. Эта ошибка усиливается и модулируется для управления полем возбудителя. В некоторых приложениях, где генератор должен работать параллельно с сетью, реактивная мощность генератора в этом случае должна контролироваться, чтобы генератор не попал в ситуацию перегрузки. Используется управление PF.

Вспомогательные системы и приборы двигателя

Каждая генераторная установка имеет вспомогательные системы для поддержки своих функций. Большинство, если не все, эти системы подключены к дизельному двигателю. Когда дизельный двигатель сжигает дизельное топливо, подпитывайте его. Система охлаждения, топливная система, система смазки, система впуска воздуха, система выпуска. Каждая из этих систем может различаться по конструктивным характеристикам даже для одного и того же двигателя; это зависит от применения и конфигурации генераторной установки. Каждая из этих систем имеет контрольно-измерительные приборы для измерения и индикации рабочих параметров.

Каждая из этих систем имеет контрольно-измерительные приборы для измерения и индикации рабочих параметров.

Безопасность и защита

Генераторная установка состоит из механической части, представленной дизельным двигателем, и электрической части, представленной генератором переменного тока (альтернатором). Каждое из этих двух основных видов оборудования должно быть надлежащим образом защищено от ненормальных рабочих параметров. Есть, конечно, механические параметры и электрические параметры. Например, давление масла и температура воды являются двумя механическими параметрами, в то время как переменный ток и напряжение являются двумя электрическими параметрами, которые мы должны защитить от аномальных значений генераторной установки.

Система управления

Каждая генераторная установка должна иметь систему управления; система управления состоит из датчиков и исполнительных механизмов, подключенных к пульту управления. На панели управления обычно имеется контроллер, который запускает и останавливает генераторную установку и защищает ее от ненормальных рабочих параметров. Панель управления может иметь множество дополнительных элементов управления, защиты и измерительных устройств в соответствии с конструкцией, соответствующей приложениям, и конфигурацией генераторной установки в соответствии со спецификациями заказчика.

На панели управления обычно имеется контроллер, который запускает и останавливает генераторную установку и защищает ее от ненормальных рабочих параметров. Панель управления может иметь множество дополнительных элементов управления, защиты и измерительных устройств в соответствии с конструкцией, соответствующей приложениям, и конфигурацией генераторной установки в соответствии со спецификациями заказчика.

Распределительное устройство и распределение электроэнергии

Распределительное устройство представляет собой электрическую часть генераторной установки, которая подключает и отключает выходную электрическую мощность генераторной установки от нагрузки. Распределительное устройство обычно представляет собой автоматический выключатель или контактор.

Испытания дизель-генераторов

Каждая изготовленная дизель-генераторная установка обычно испытывается на заводе в соответствии с применением и конфигурацией генераторной установки и следующими критериями проектирования. Целью заводских испытаний является подтверждение соответствия конструкции генераторной установки указанным критериям. Это включает в себя функциональное испытание, испытание под нагрузкой, а также испытание на безопасность и защиту.

Целью заводских испытаний является подтверждение соответствия конструкции генераторной установки указанным критериям. Это включает в себя функциональное испытание, испытание под нагрузкой, а также испытание на безопасность и защиту.

Поиск и устранение неисправностей дизельных генераторов

Когда дизель-генераторные установки работают, будь то в режиме ожидания или в качестве основной мощности, они могут столкнуться с некоторыми механическими или электрическими проблемами, которые могут привести к их отключению или снижению производительности. Проблемы с генераторной установкой варьируются от простых неисправностей электропроводки до серьезных проблем с двигателем. Устранение неполадок в генераторных установках — это просто ответ на вопрос: что вызвало этот сигнал тревоги, или что вызвало это отключение, или что вызвало это неустойчивое поведение. Устранение неполадок — это процесс, начинающийся со сбора информации, а затем с определения проблемы. После определения проблемы перечислите все возможные причины проблемы и, наконец, выберите решение или решения, которые устранят проблему или проблемы с учетом экономичности и надежности.

После определения проблемы перечислите все возможные причины проблемы и, наконец, выберите решение или решения, которые устранят проблему или проблемы с учетом экономичности и надежности.

Вибрация на дизельных генераторах

Дизельные генераторные установки могут страдать от чрезмерной вибрации, которая может вызвать отказы и нежелательный шум. Вибрация может быть линейной или нелинейной. Источники линейные? Вибрация может возникать из-за сил внутреннего сгорания дизельного двигателя, несоосности, несбалансированной установки и структурного резонанса. Нелинейная вибрация может быть вызвана крутящими силами вала. Чтобы управлять вибрацией, нам нужно определить ее параметры, затем нам нужно их измерить и узнать взаимосвязь между ними, а затем мы ими управляем. Основными параметрами вибрации являются смещение, скорость, ускорение и частота. Эти четыре (4) параметра связаны друг с другом математически. Еще одним параметром, необходимым для анализа вибрации и установления ее источника, является порядок вибрации.

Дизельные генераторы с параллельным подключением и разделением нагрузки

На основании результатов расчета нагрузки нам может потребоваться более одной генераторной установки для параллельной работы для обеспечения нагрузки. Когда генераторные установки работают параллельно, они сталкиваются с проблемами, которых не наблюдается при автономной работе. Некоторые из этих проблем заключаются в том, как поддерживать частоту системы, как распределять нагрузку на объекте, как устранять реактивный перекрестный ток и как управлять запуском и остановом этих генераторных установок, когда нагрузка на объекте увеличивается или уменьшается, и какая генераторная установка будет дежурная генераторная установка и какие из них будут нерабочими и так далее. Эти проблемы требуют установки системы управления параллельным управлением и распределением нагрузки с контролем нагрузки. Чтобы лучше понять систему, нам нужно знать, например, два режима параллельного подключения (статический и изохронный), а также будут ли генераторы работать параллельно друг с другом или с сетью и так далее.

Установка дизельных генераторов

Мощность дизельных генераторов может достигать 10 кВт, а мощность может превышать 10000 кВт. Когда эти генераторные установки должны быть установлены на объекте, необходимо принять во внимание множество соображений. Генераторные установки могут быть такими же тяжелыми, как 50 тонн и более. Для их установки требуется бетонный фундамент. Они дышат воздухом для горения, поэтому к ним должен подаваться свежий отфильтрованный воздух. Генераторным установкам требуется достаточно места, поэтому машинные отделения должны быть спроектированы с учетом их требований. генераторным установкам требуется вентиляция для отвода тепла за пределы машинного отделения, поэтому впускные и выпускные отверстия должны быть интегрированы в конструкцию машинного отделения. Выхлопные трубы необходимо вывести за пределы машинного отделения; это тоже надо учитывать. Могут потребоваться каналы для силовых кабелей, кабелей управления, трубопроводов для топлива и охлаждающей жидкости и многое другое.

Автоматические переключатели резерва

Когда дизель-генератор используется в качестве резервного для питания от сети, требуется автоматическое переключающее устройство для автоматического переключения нагрузки с сети на резервный генератор при отключении питания от сети. АТС можно сделать или купить в разных стилях. АВР с открытым переходом является наиболее распространенным, когда он передает мощность от нормального источника к аварийному источнику. Другой стиль — это АВР с изоляцией байпаса с открытым переходом. Он аналогичен первому, за исключением того, что модуль АВР может быть полностью изолирован от цепи в случае его неисправности, а два обходных переключателя используются для обхода либо нормального, либо аварийного питания. Третий известный стиль — закрытый переход ATS. Разница между открытым и закрытым переходом заключается в том, что при открытом переходе нормальный боковой выключатель размыкается до замыкания аварийного бокового выключателя (размыкание перед замыканием), в то время как в закрытых переходных типах аварийная сторона закрывается до размыкания нормальной стороны (замыкание перед размыканием).

Какие типы нагрузок будут поставляться? Есть ли, например, нагрузки ИБП или тяжелые нагрузки двигателя? Является ли нагрузка постоянной нагрузкой или прерывистым включением и выключением нагрузки? Это известно как подбор дизельных генераторов для нагрузок на площадке. Второй вопрос будет заключаться в том, будет ли генератор работать в качестве резервного источника питания или в качестве основного источника питания. Третий вопрос: как долго будут продолжаться эти инвестиции? Другими словами, мы собираемся выбрать сверхмощную генераторную установку, которая прослужит более 5 лет, или она будет работать несколько лет. Где будет установлена генераторная установка и при каких условиях окружающей среды. есть ли ограничения по шуму? есть ли ограничение по пространству?. Какое напряжение и частоту будет генерировать этот генератор? Все эти соображения влияют на окончательное решение о том, какой дизельный двигатель будет запускаться и какой генератор будет приводиться в действие, какова номинальная мощность этой генераторной установки в кВт и как она будет установлена, какая система управления будет установлена, уровень защит, система охлаждения, акустика .