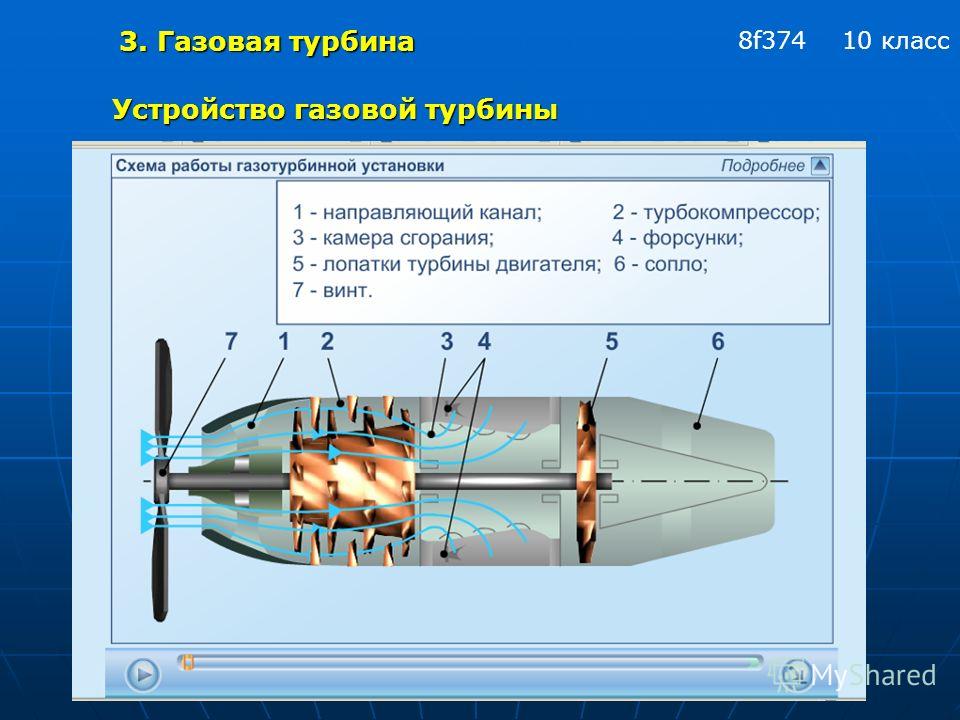

Устройство газовой турбины и компрессора газотурбинной установки

Устройство газовой турбины и компрессора газотурбинной установки

Рис. Простейшая турбина

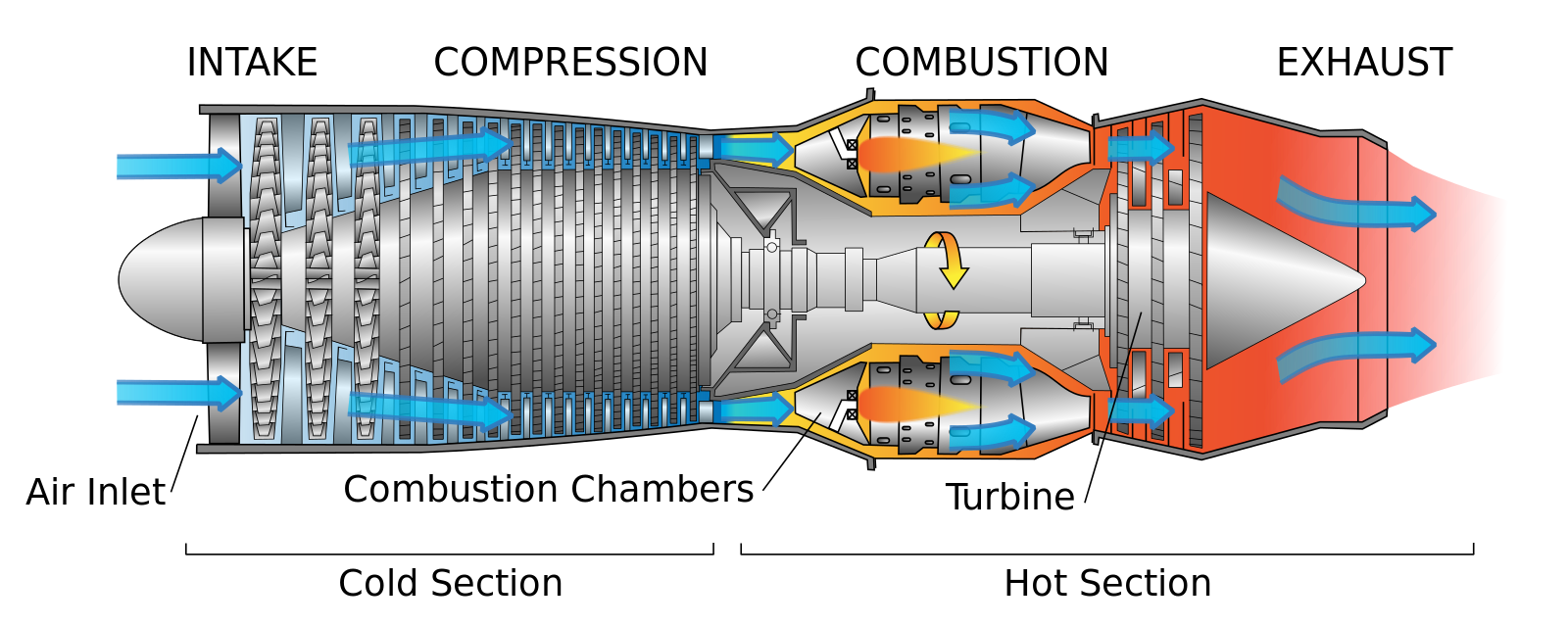

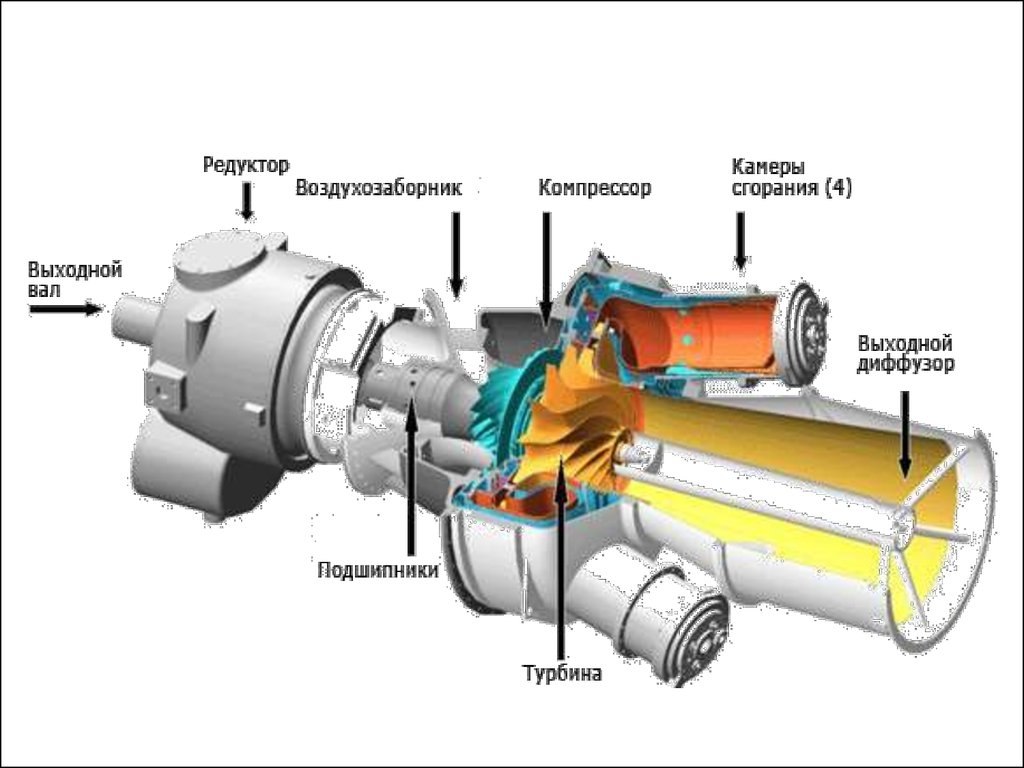

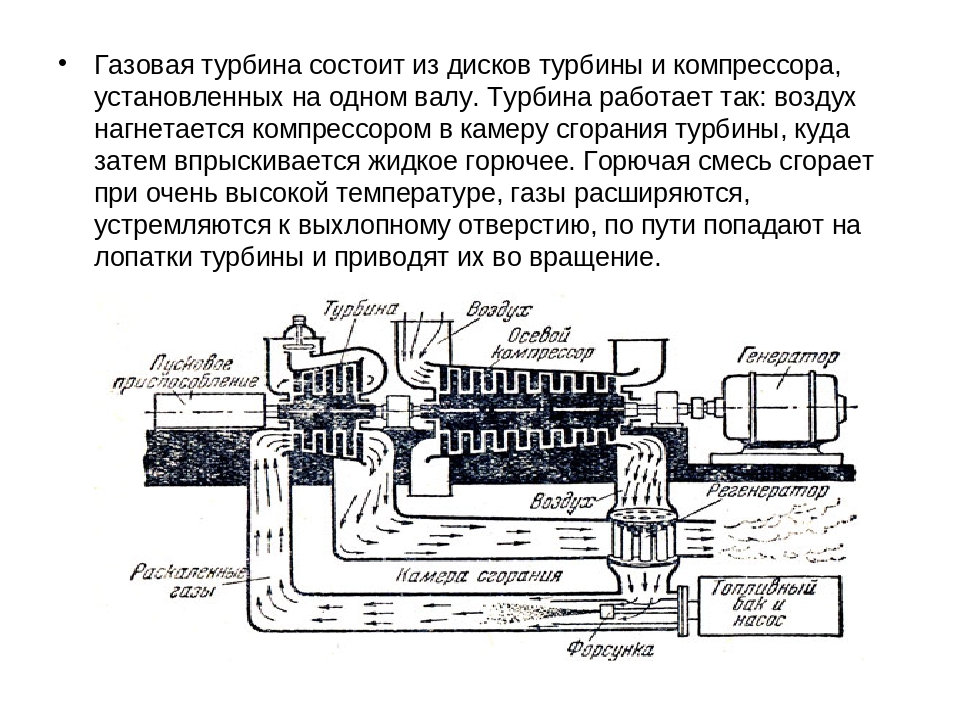

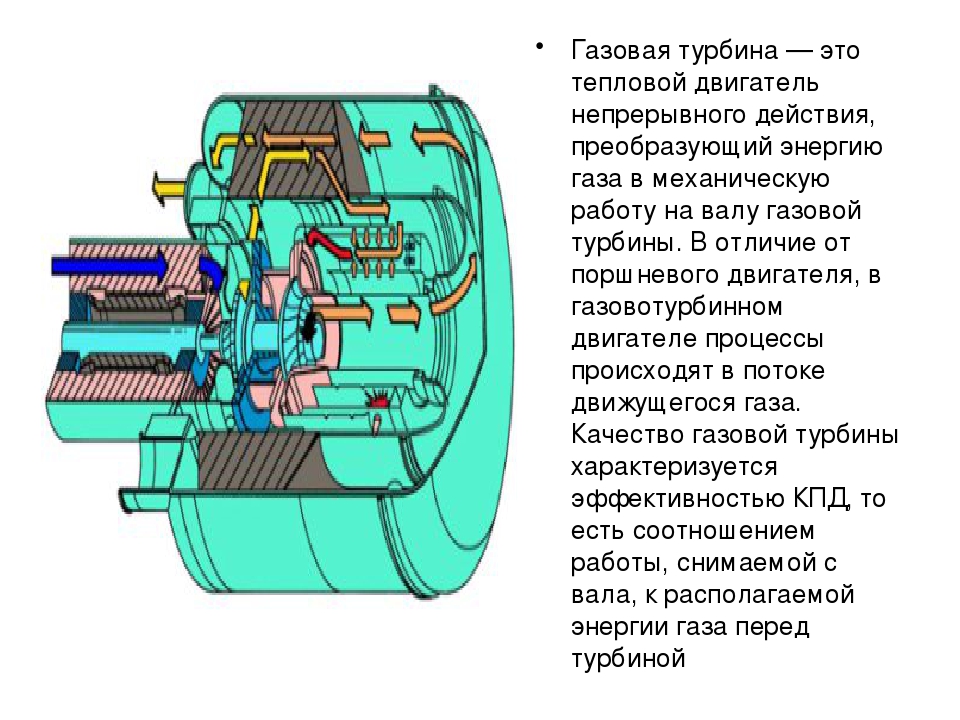

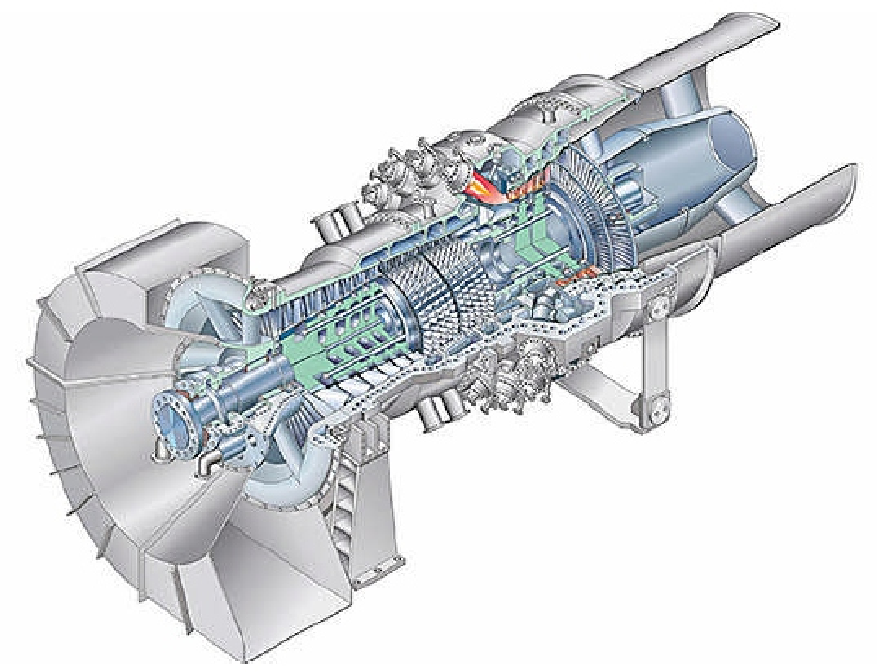

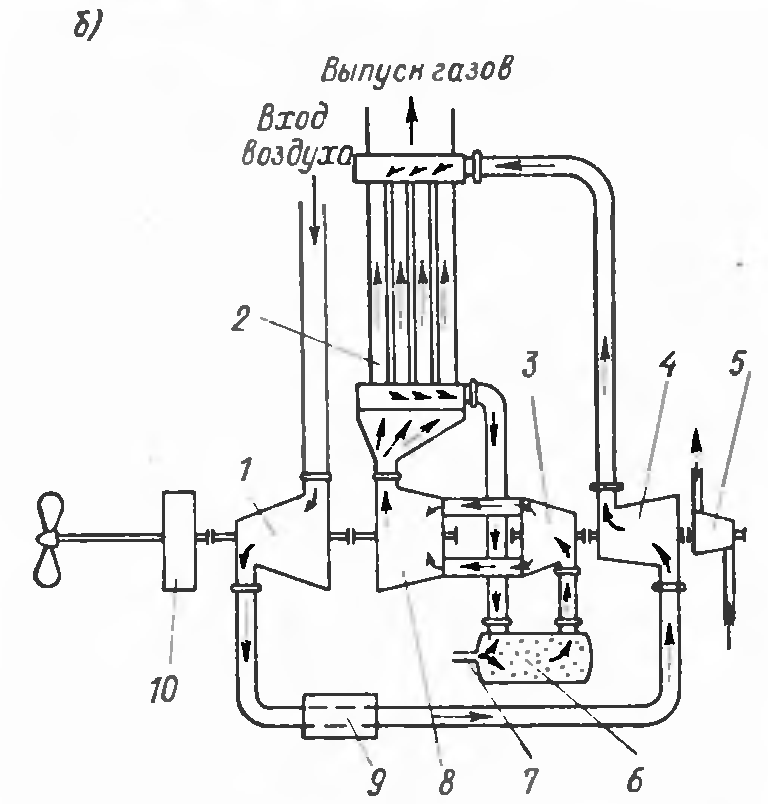

Газовая турбина представляет собой тепловой двигатель, в котором потенциальная энергия газа преобразуется в механическую энергию.

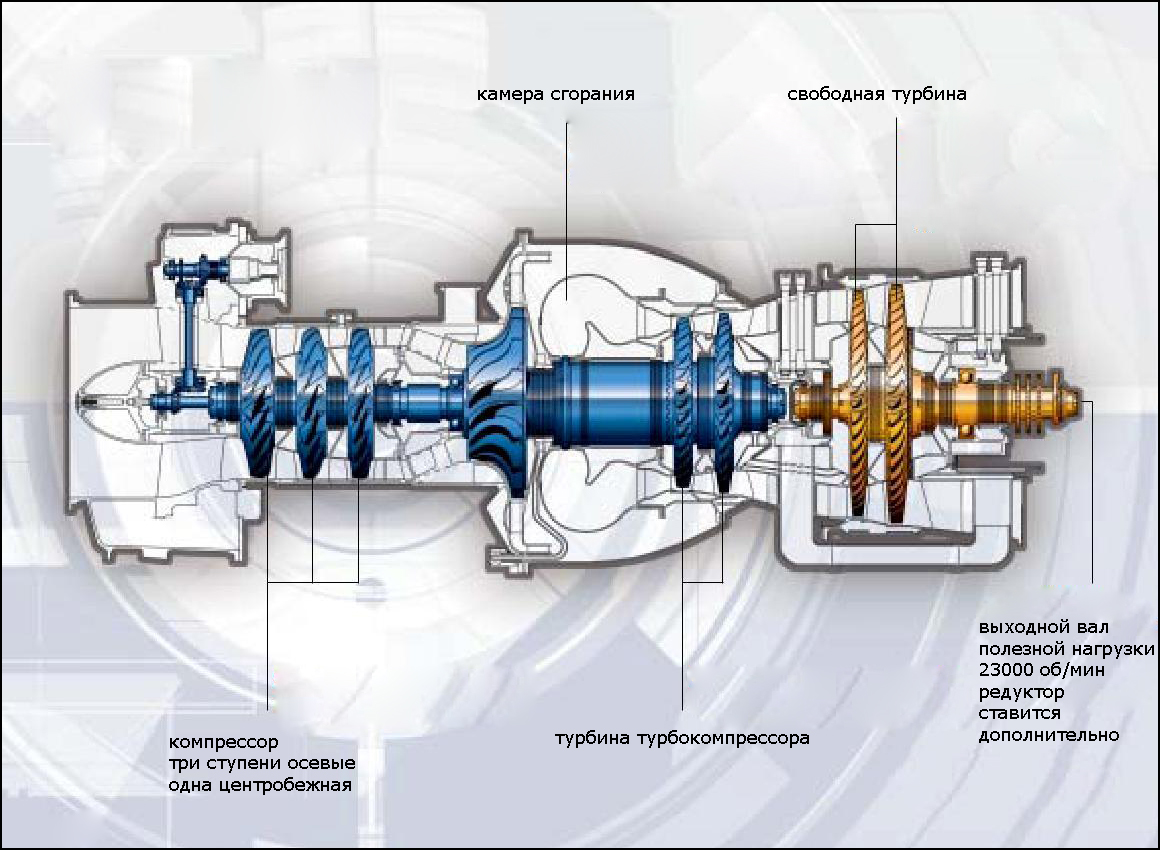

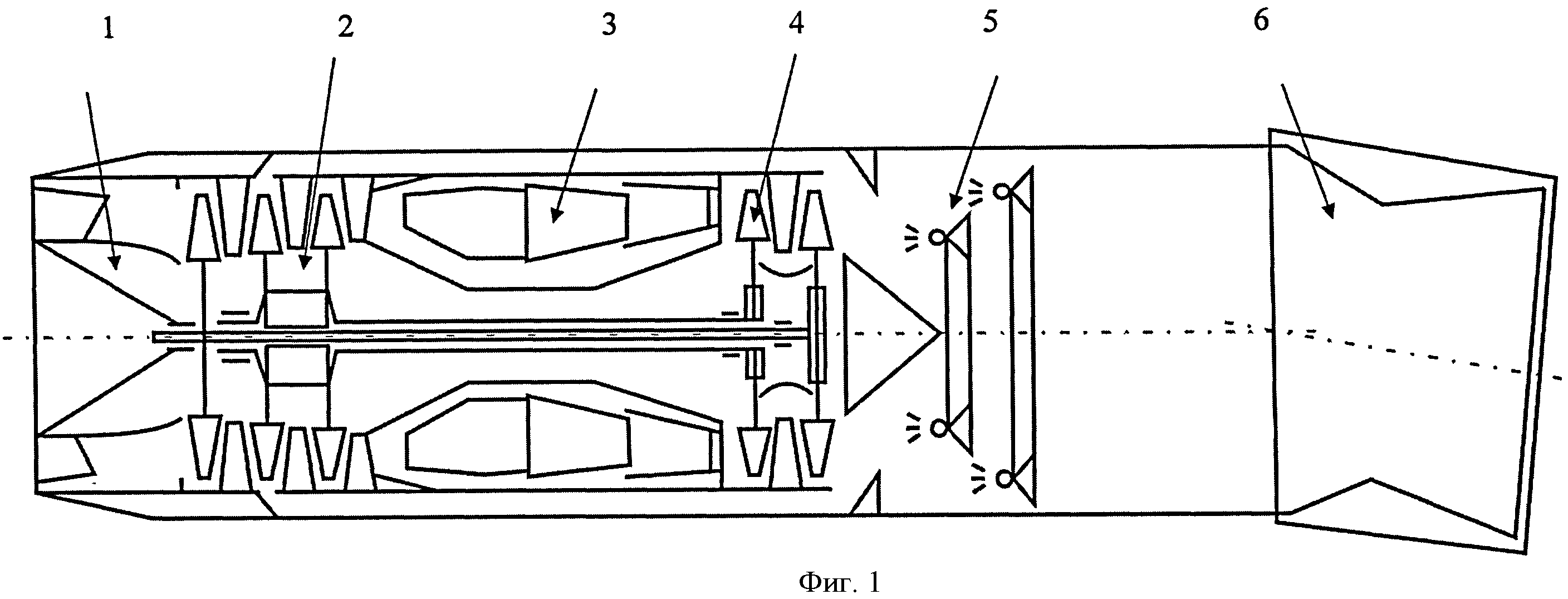

Продольный разрез простейшей газовой турбины показан на рисунке. На вал насажен диск 2, в котором укреплены рабочие лопатки 4. Вал с диском и лопатками в сборе называют ротором. Ротор турбины расположен внутри корпуса 5 и опирается на подшипники скольжения 6. Газ поступает к ротору турбины через сопла, образованные сопловыми лопатками 3. Сопла предназначены для преобразования потенциальной энергии газа в кинетическую. Внутри сопла давление газа уменьшается, а его скорость увеличивается. Перегородки, разделяющие сопла, называют сопловыми лопатками, а все сопловые лопатки, расположенные на одной окружности, — сопловой решеткой.

После сопловой решетки газ поступает к рабочим лопаткам. Промежутки между рабочими лопатками называют рабочими каналами, а все рабочие лопатки на диске — рабочей решеткой. Сопловую решетку и расположенную за ней по ходу газа рабочую решетку называют степенью. Рабочие лопатки изготовлены так, что каналы между ними имеют определенную форму. За счет изменения количества движения газа в рабочих каналах часть его энергии преобразуется в механическую, заставляя вращаться ротор. Ротор соединяется с потребителем механической энергии, которым на электрических станциях является электрический генератор, а на газоперекачивающих — нагнетатель газа.

Поступает газ в турбину через входной патрубок 9, а уходит из нее отработавший газ через выхлопной патрубок 8.

Корпус турбины состоит из входного и выхлопного патрубков и той части, где расположены сопловые и рабочие лопатки. Таким образом корпус отделяет газ повышенного давления от окружающей среды. Однако в местах выхода ротора из корпуса имеются зазоры, и чтобы предотвратить утечку газа, в корпусе устанавливают уплотнения 7.

Компрессор служит для сжатия газа (воздуха) и повышения его энергии и температуры. При малых степенях сжатия в ГТУ в основном используют осевые компрессоры.

Простейший одноступенчатый компрессор состоит из тех же элементов, что и простейшая турбина. Так же как и турбина, компрессор имеет ротор состоящий из вала 1, диска 2 и рабочих лопаток 4. На внутренней поверхности корпуса компрессора располагаются направляющие лопатки 3. Решетку направляющих лопаток и следующую за ней рабочую решетку называют ступенью компрессора.

Воздух засасывается в компрессор через входной патрубок 9. Каналы между направляющими и рабочими лопатками имеют такую форму, что скорость воздуха в них уменьшается, а давление растет. Чтобы производилась работа сжатия воздуха, от турбины отбирается значительная часть мощности, необходимой для вращения ротора компрессора.

Выхлопной патрубок 8 (диффузор) служит для вывода воздуха из компрессора. Давление воздуха за диффузором значительно выше, чем во входном патрубке, и является наибольшим давлением в ГТУ.

Давление воздуха за диффузором значительно выше, чем во входном патрубке, и является наибольшим давлением в ГТУ.

Корпус компрессора состоит из входного патрубка, цилиндрической части, в которой расположены направляющие лопатки, и диффузора. Так же как в турбине, в местах выхода ротора из корпуса компрессора располагаются уплотнения 7. Турбины и компрессоры, имеющие одну ступень, называют одноступенчатыми. Турбины и компрессоры большой мощности с одной ступенью сконструировать обычно не удается. В этом случае на роторе приходится располагать несколько ступеней одну за другой. Такие турбины и компрессоры называют многоступенчатыми.

Обслуживание газовых турбин Rolls Royce, Siemens, General Electric, Solar. Сервис генерации.

Jump to Navigation- Информация

- Производители

- Каталог

- Назад

- Насосное оборудование

- Насосы центробежные

- Apex Pumps

- Насосы винтовые

- Насосы высокого давления

- BFT

- GEA

- Погружные насосы

- Houttuin

- Горизонтальные насосы

- Apex Pumps

- Houttuin

- Inoxihp

- Moyno

- Vipom

- Насосы герметичные

- Hermetic Pumpen

- Zenith

- Насосное оборудование прочее

- AX System

- Sanco

- Servi Group

- Насосы центробежные

- Фильтровальное оборудование

- Воздушные фильтры

- AAF

- Jonell

- Масляные и гидравлические фильтры

- Parker Hannifin Corporation

- Servi Group

- Коалесцирующие фильтры

- ASCO Filtri

- Buhler Technologies

- EUROFILL

- Hydac

- Jonell

- Petrogas

- Scam Filltres

- Vokes Air

- Водоподготовка

- Grunbeck

- Фильтры КВОУ

- AAF

- Осушители

- Воздушные фильтры

- Компрессорное оборудование

- Поршневые компрессоры

- Винтовые компрессоры

- GEA

- Howden

- Stewart & Stevenson

- Центробежные компрессоры

- Baker Hughes

- Stewart & Stevenson

- Thermodyn

- Поршневые компрессоры

- Трубопроводная арматура

- Запорная, регулирующая, запорно-регулирующая арматура

- Предохранительная арматура

- Sapag Industrial valves

- Schroedahl

- Servi Group

- Приводы трубопроводной арматуры

- Biffi

- Keystone

- Запорная, регулирующая, запорно-регулирующая арматура

- Гидравлика

- Гидроцилиндры

- Servi Group

- Гидроклапаны

- Meggitt

- Servi Group

- Гидронасосы

- Riverhawk

- Servi Group

- Гидрораспределители

- Servi Group

- Пневмоцилиндры

- Artec

- Mec Fluid 2

- Гидроцилиндры

- Станочное оборудование

- Станки шлифовальные

- LOESER

- Хонинговальные станки

- CAR srl

- Станки зубо- и резьбо- обрабатывающие

- Nagel Maschinen

- Карусельные станки

- Star Micronics

- Шпиндели и фрезерные головки

- Cytec

- Станки шлифовальные

- Приводная техника

- Электрические приводы

- Servi Group

- Гидравлические приводы

- Biffi

- Пневматические приводы

- Keystone

- Вентиляторы

- Reitz

- Электромагнитные приводы

- Danfoss

- ECONTROL

- Редукторы

- Renk

- VAR-SPE

- Турборедукторы

- Flender-Graffenstaden

- Renk

- Электрические приводы

- КИП (измерительное оборудование)

- Анализаторы влажности

- Belimo

- Scantech

- Приборы измерения уровня

- Endress+Hauser

- Приборы контроля и регулирования технологических процессов

- Reuter-Stokes

- Приборы измерения уровня расхода (расходомеры)

- Belimo

- Itron

- Servi Group

- Системы измерения неразрушающего контроля

- HBM

- Kavlico

- Marposs

- Устройства измерения температуры

- Устройства измерения давления

- Autrol

- Servi Group

- Устройства измерения перемещения и положения

- Анализаторы влажности

- Лабораторное оборудование

- Микроскопия и спектроскопия

- Keyence

- Микроскопия и спектроскопия

- Электрооборудование

- Аккумуляторные батареи

- Hoppecke

- Противопожарное оборудование

- Reuter-Stokes

- Sanco

- Spectrex

- Выключатели

- Metrol

- Источники питания

- LAM Technologies

- Кабели и коннекторы

- Axon’ Cable

- HiRel Connectors

- Murrplastik

- Лазеры

- RIO

- Лампы

- Nic

- Parat

- Серийные преобразователи

- LAM Technologies

- Электродвигатели

- Gamak Motors

- LAM Technologies

- Электроника

- DUCATI Energia

- JOVYATLAS

- Luvata

- Murrplastik

- Аккумуляторные батареи

- Прочее оборудование

- Абразивные изделия

- Abrasivos Manhattan

- Atto Abrasives

- Буровое оборудование

- BVM Corporation

- Den-Con Tool

- MI Swaco

- Top-co

- WestCo

- Валы

- GKN

- Jaure

- Rotar

- Вибротехника

- JOST

- Газовые турбины

- Alba Power

- Baker Hughes

- Meggitt

- Score Energy

- Siemens energy

- Solar turbines

- Горелки

- Зажимные устройства

- Restech Norway

- SPIETH

- Защита от износа, налипания, коррозии

- Rema Tip Top

- Инструмент

- Deprag

- Knipex

- Клапаны

- Baker Hughes

- Mec Fluid 2

- Top-co

- Velan

- W.

T.A.

T.A. - Zimmermann & Jansen (Z&J)

- Крановое оборудование

- Facco

- Маркировочное оборудование

- Couth

- Espera

- Мельницы

- Eirich

- Металлообработка

- Agrati

- Муфты

- Coremo Ocmea

- Esco Couplings

- Jaure

- John Crane

- Kendrion Linnig

- Top-co

- ZERO-MAX

- Оси

- Jaure

- Подшипники

- John Crane

- NTN-SNR

- SPIETH

- Производственные линии

- Espera

- FIBRO

- Masa Henke

- Робототехника

- Motoman Robotics

- Системы обогрева

- Helios

- TYCO Thermal Controls

- Системы охлаждения

- Gohl

- Системы смазки

- Lincoln

- Строительные леса

- HAKI

- Сушильные печи

- Eirich

- Такелажное оборудование

- Casar

- Easy Mover

- Fetra

- Тормоза и сцепления

- Coremo Ocmea

- Упаковочное оборудование

- Espera

- Thimonnier

- Уплотнения

- Flexitallic

- John Crane

- Форсунки и эжекторы

- Exair

- Центраторы

- Top-co

- Электрографитовые щетки

- Morgan Advanced Materials

- Абразивные изделия

- AX System

- A.

- A.S.T.

- AAF

- Abrasivos Manhattan

- Advanced Energy

- Agilent Technologies

- Agrati

- Alba Power

- Algi

- Allweiler

- Alphatron Marine

- Amot

- Anderson Greenwood

- Apex Pumps

- Apollo Valves

- Ariana Industrie

- Ariel

- Artec

- ASCO Filtri

- Ashcroft

- ATAS elektromotory

- Atos

- Atto Abrasives

- Autrol

- Autronica

- Axis

- Axon’ Cable

- Baker Hughes

- Baker Hughes

- Bando

- Baruffaldi

- BAUER Kompressoren

- Belimo

- Bently Nevada

- Berarma

- BFT

- BHDT

- Biffi

- Bifold Group

- Brinkmann pumps

- Buhler Technologies

- BVM Corporation

- Camfil FARR

- Campen Machinery

- CanaWest Technologies

- CAR srl

- Carif

- Casar

- CAT

- Celduc Relais

- Center Line

- Clif Mock

- Comagrav

- Compressor Controls Corporation

- CoorsTek

- Coral engineering

- Coremo Ocmea

- Couth

- CRANE

- Crosby

- Cytec

- Danaher Motion

- Danfoss

- Danobat Group

- David Brown Hydraulics

- Den-Con Tool

- DenimoTECH

- Deprag

- Destaco

- Dixon Valve

- Donaldson

- Donaldson осушители, адсорбенты

- DUCATI Energia

- Duplomatic

- Duplomatic Oleodinamica

- Dustcontrol

- Dynasonics

- E-tech Machinery

- Easy Mover

- Ebro Armaturen

- ECONTROL

- Eirich

- EMIT

- Endress+Hauser

- Esco Couplings

- Espera

- Estarta

- Euchner

- EUROFILL

- EuroSMC

- Exair

- Facco

- FANUC

- Farris

- Fema

- Ferjovi

- Fetra

- FIBRO

- Fisher

- Flender-Graffenstaden

- Flexitallic

- Flowserve

- Fluenta

- Flux

- FPZ

- Freudenberg

- Fritz STUDER

- Gali

- Gamak Motors

- GEA

- GEORGIN

- GKN

- Gohl

- Goulds Pumps

- GPM Titan International

- Graco

- Grunbeck

- Grundfos

- Gustav Gockel

- HAKI

- Harting technology

- HAWE Hydraulik SE

- HBM

- Heimbach

- Helios

- Hermetic Pumpen

- Herose

- HiRel Connectors

- Hohner

- Holland-Controls

- Honsberg Instruments

- Hoppecke

- Horton

- Houttuin

- Howden

- Howden CKD Compressors s.

r.o.

r.o. - HTI-Gesab

- Hydac

- Hydrotechnik

- IMO

- Inoxihp

- iNPIPE Products

- ISOG

- Italmagneti

- Itron

- ITW Dynatec

- Jaure

- JDSU

- Jenoptik

- John Crane

- Jonell

- JOST

- JOVYATLAS

- K-TEK

- Kadia

- Kavlico

- Kellenberger

- Kendrion

- Kendrion Linnig

- Keyence

- Keystone

- Kitagawa

- Knipex

- Knoll

- Kordt

- Krombach Armaturen

- KSB

- Kumera

- Labor Security System

- LAM Technologies

- Lapmaster Wolters

- Lincoln

- LOESER

- Lufkin Industries

- Luvata

- Mahle

- Marposs

- Masa Henke

- Masoneilan

- Mec Fluid 2

- MEDIT Inc.

- Meggitt

- Mercotac

- Metrol

- MI Swaco

- Minco

- MMC International Corporation

- MOOG

- Moore Industries

- Morgan Advanced Materials

- Motoman Robotics

- Moyno

- Mud King

- MULTISERW-Morek

- Munters

- Murr elektronik

- Murrplastik

- Nagel Maschinen

- National Oilwell Varco

- Netzsch

- Nexoil srl

- Nic

- NOV Mono

- NTN-SNR

- Ntron

- Nuovo Pignone

- O’Drill/MCM

- Oerlikon

- Oilgear

- Omal Automation

- Omni Flow Computers

- OMT

- Opcon

- Orange Research

- Orwat filtertechnik

- OTECO

- Pacific valves

- Pageris AG

- Paktech

- PALL

- Panametrics

- Parat

- Parker Hannifin Corporation

- PENTAIR

- Peter Wolters

- Petrogas

- ProMinent

- Quick Soldering

- Reitz

- Rema Tip Top

- Renk

- Renold

- Repar2

- Resatron

- Resistoflex

- Restech Norway

- Reuter-Stokes

- Revo

- Rexnord

- Rheonik

- Rineer Hydraulics

- RIO

- Riverhawk

- RMG Honeywell

- Ro-Flo Compressors

- Robbi

- ROS

- Rota Engineering

- Rotar

- Rotoflow

- Rotork

- Ruhrpumpen

- S.

Himmelstein

Himmelstein - Sanco

- Sapag Industrial valves

- Saunders

- Scam Filltres

- Scantech

- Schroedahl

- Score Energy

- Sermas Industrie

- Servi Group

- Settima

- Siekmann Econosto

- Siemens

- Siemens energy

- Simaco

- Solar turbines

- Solberg

- SOR

- Spectrex

- SPIETH

- SPX

- Stamford | AvK

- Star Micronics

- Stewart & Stevenson

- Stockham

- Sumitomo

- Supertec Machinery

- Tamagawa Seiki

- Tartarini

- TEAT

- TEKA

- Thermodyn

- Thimonnier

- Top-co

- Truflo

- Turbotecnica

- Tuthill

- TYCO Thermal Controls

- Vanessa

- VAR-SPE

- VDO

- Velan

- Versa

- Vibra Schultheis

- Vipom

- Vokes Air

- Voumard

- W.

T.A.

T.A. - Warren

- Waukesha

- Weatherford

- Weiss GmbH

- Wenglor

- WestCo

- Woodward

- Xomox

- Yarway

- Zenith

- ZERO-MAX

- Zimmermann & Jansen (Z&J)

Устройство газовых турбин — Энциклопедия по машиностроению XXL

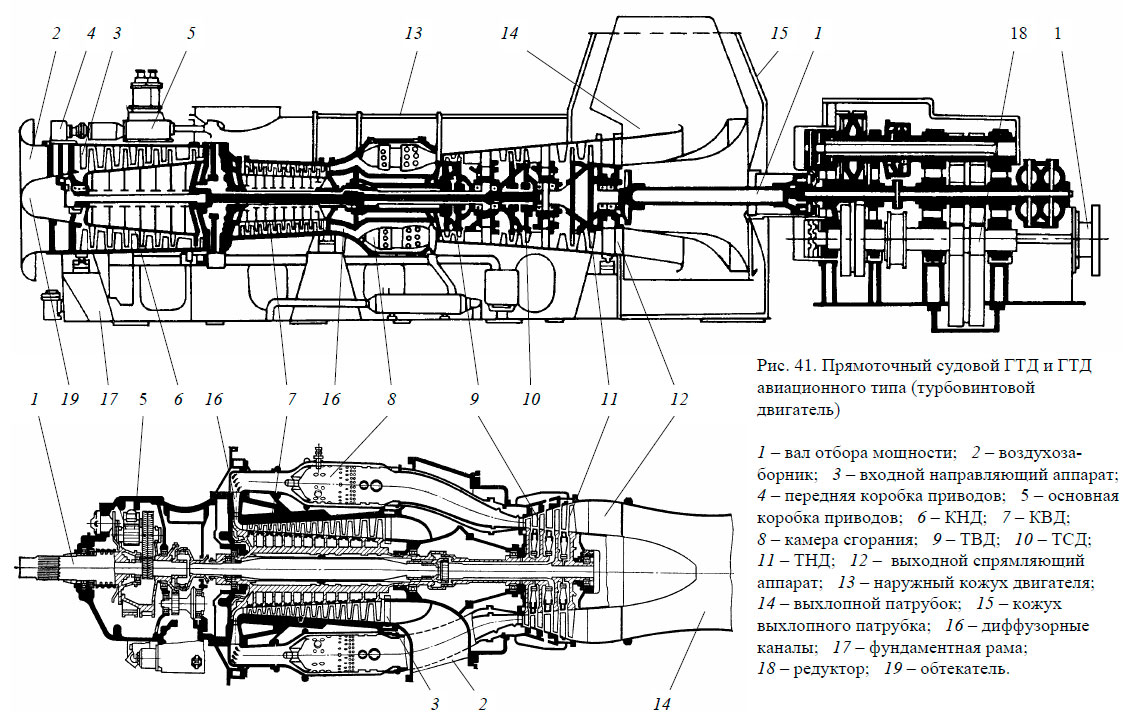

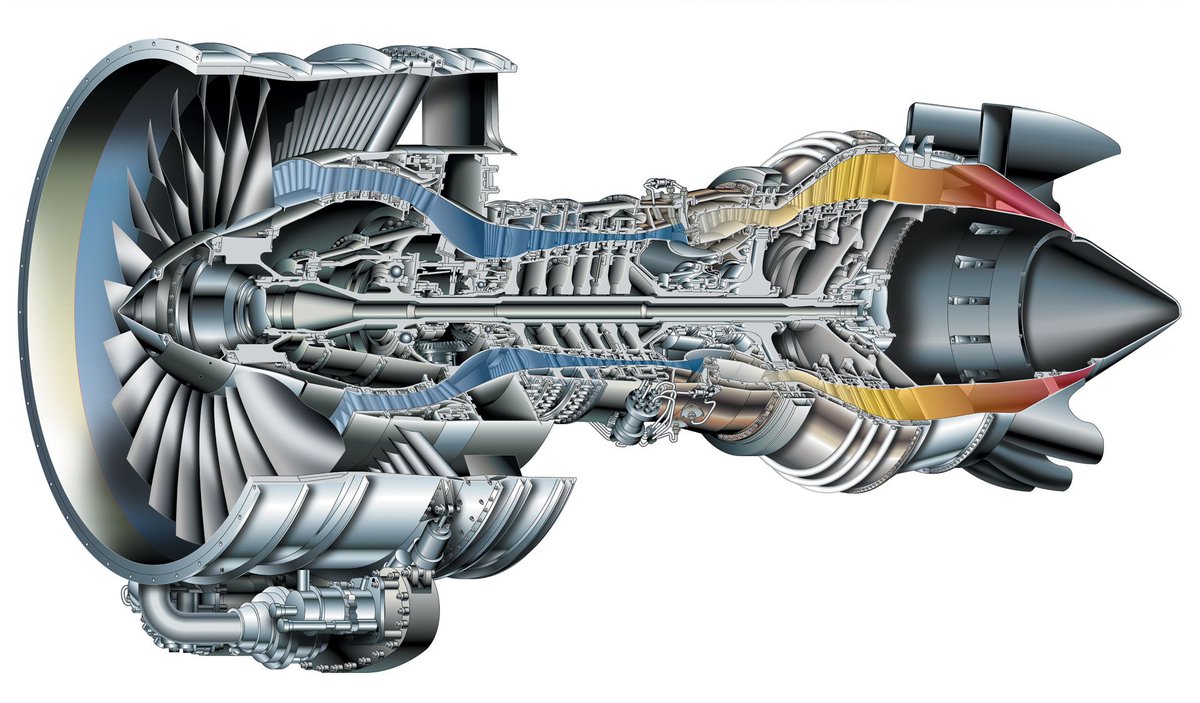

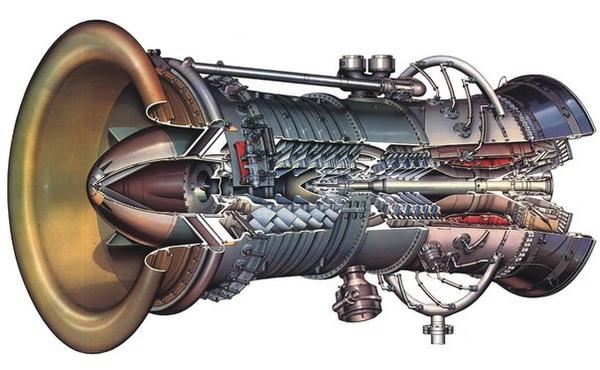

УСТРОЙСТВО ГАЗОВЫХ ТУРБИН [c.223]Общее устройство газовой турбины очень напоминает паровую. Она так же состоит из чередующихся рядов неподвижных направляющих лопаток, в которых потоки газов поворачиваются так, чтобы наиболее эффективно втечь в ряды подвижных лопаток, укрепленных на диске, посаженном на вал ротора. Отдав часть своей тепловой энергии ротору турбины, охладившись до 520 градусов и снизив давление почти до атмосферного, газы горения поступают в регенератор. Там они еще охлаждаются и, наконец выбрасываются в атмосферу.

[c.68]

Отдав часть своей тепловой энергии ротору турбины, охладившись до 520 градусов и снизив давление почти до атмосферного, газы горения поступают в регенератор. Там они еще охлаждаются и, наконец выбрасываются в атмосферу.

[c.68]

Газовая турбина представляет собой двигатель внутреннего сгорания, так как в ней топливо сгорает внутри двигателя в специальной камере и рабочим телом являются продукты сгорания, как и в поршневом двигателе внутреннего сгорания. Устройство газовой турбины имеет много общего с паровой турбиной. Так» же, как и у паровой турбины, к основным частям газовой турбины относятся вал, рабочее колесо с лопатками и корпус со. вставленными соплами. Отличие газовой турбины от паровой состоит в том, что в механическую энергию преобразуется кинетическая энергия не пара, а продуктов сгорания. [c.16]

Примерно то же самое получается и при устройстве газовой турбинЫ по схеме, показанной на фиг. 4, в. Поток сжатого воздуха после выхода)

[c. 943]

943]

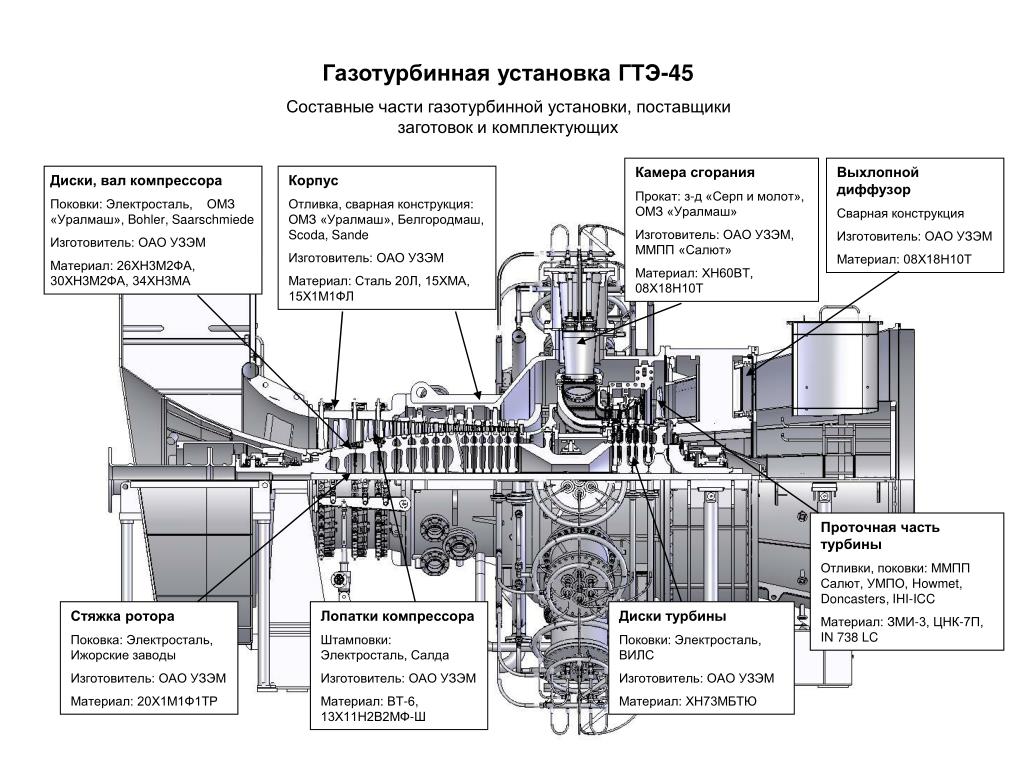

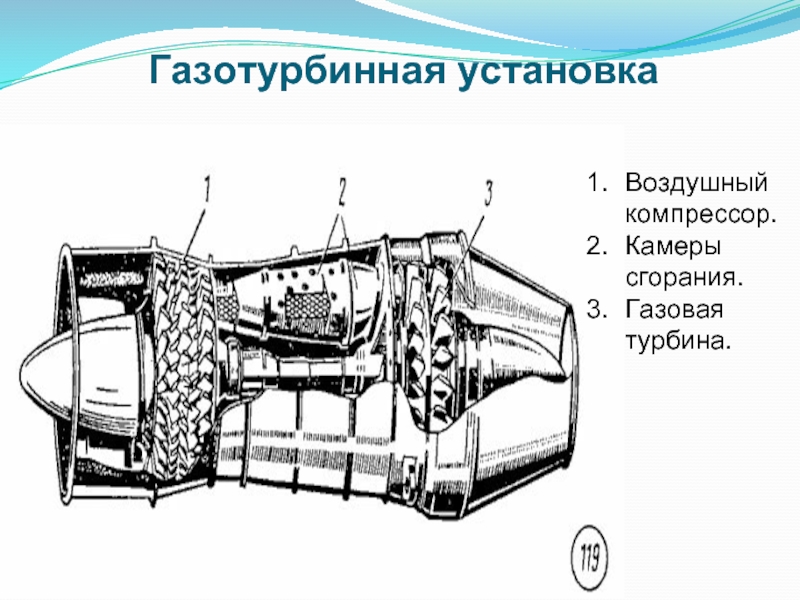

В состав ГТУ обычно входят камера сгорания, газовая турбина, воздушный компрессор, теплообменные аппараты различного назначения (воздухоохладители, маслоохладители системы смазки, регенеративные теплообменники) и вспомогательные устройства (маслонасосы, элементы водоснабжения и др.). [c.174]

Устройства очистки газов перед газовой турбиной имеют две ступени технологическую, предназначенную для улавливания недожога, который подается в камеру дожигания, и тонкой очистки, устанавливающуюся за первой ступенью и предназначенную для тонкой очистки газов (до 2 МК М). Газы после очистки поступают в газовую турбину. Обе ступени очистки могут быть выполнены по принципу батарейных циклонов со скоростями соответственно 20 и 10 м/с. [c.24]

Основные понятия. В современной технике все большее распространение получают машины, аппараты и приборы, в которых совершение механической работы связано с преобразованием потенциальной энергии (энергии давления) газа или пара в кинетическую энергию потока (струи) рабочего тела. Изучение рабочих процессов устройств, основанных на использовании кинетической энергии потока, приобретает все большее значение, особенно в связи с развитием современной теплоэнергетики (паровые и газовые турбины), ракетной техники и реактивных двигателей, химической промышленности (инжекторы, форсунки, горелки н пр.) и холодильной техники.

[c.6]

Изучение рабочих процессов устройств, основанных на использовании кинетической энергии потока, приобретает все большее значение, особенно в связи с развитием современной теплоэнергетики (паровые и газовые турбины), ракетной техники и реактивных двигателей, химической промышленности (инжекторы, форсунки, горелки н пр.) и холодильной техники.

[c.6]

Обязательным элементом ее являются устройства, в которых за счет подвода работы извне осуществляются процессы сжатия (компрессоры, турбокомпрессоры, насосы и т. д.), и устройства, в которых производится работа путем расширения (паровые и газовые турбины, турбодетандеры и т. д.). Реальные процессы расширения и сжатия сопровождаются потерями на необратимость и поэтому внутренний относительный к. п. д. каждого j-ro элемента системы находится следующим образом [c.69]

Абсолютный к. п. д. существующих ГТУ — 14… 34 %.

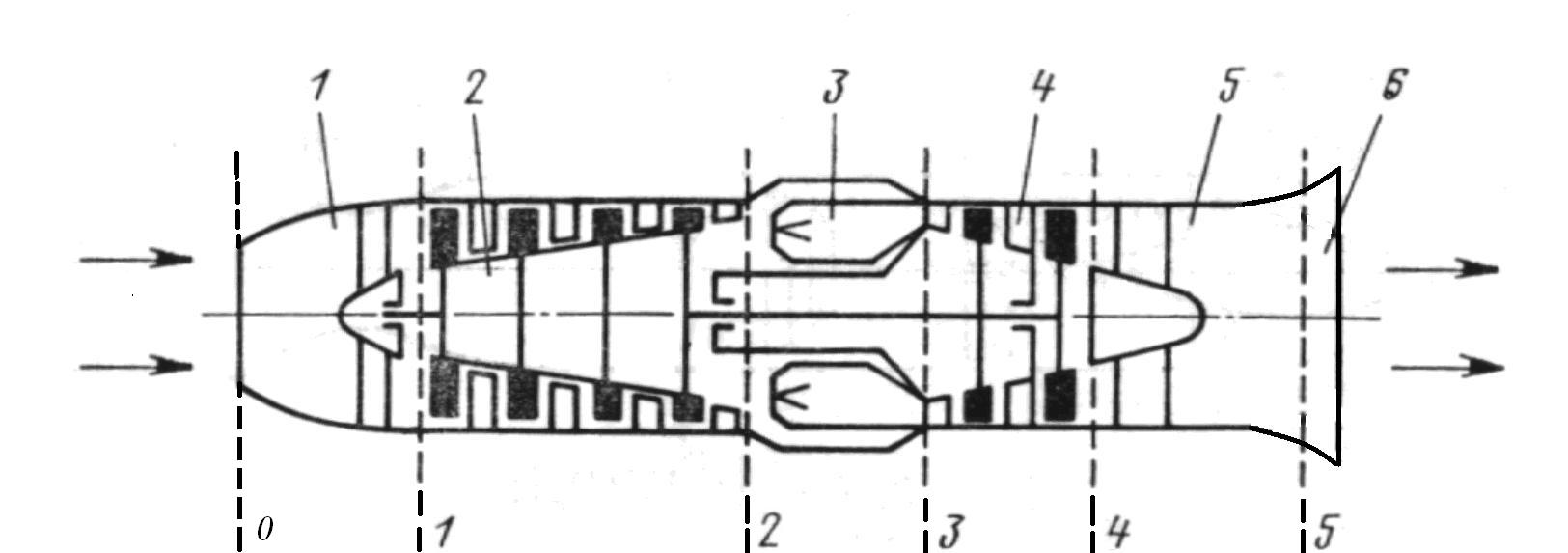

В качестве примера на рис. 6.4 дан продольный разрез газовой турбины ЛМЗ низкого давления, состоящей из трех активных ступеней. Устройство турбины ясно из чертежа и подписей к нему.

[c.306]

В качестве примера на рис. 6.4 дан продольный разрез газовой турбины ЛМЗ низкого давления, состоящей из трех активных ступеней. Устройство турбины ясно из чертежа и подписей к нему.

[c.306]Во многих областях инженерной деятельности широко применяются машины и аппараты, в которых рабочее тело находится в непрерывном движении (потоке). При этом вещество поступает в одном месте системы с определенной скоростью и параметрами р1, У1, Т1, а в другом — удаляется со скоростью Ша и параметрами р , Иа, Та- Примером таких систем могут служить участок канала переменного сечения, паровые и газовые турбины, компрессоры, паровые котлы и другие теплообменные устройства. [c.83]

Газотурбинная установка — конструктивно-объединенная совокупность газовой турбины, компрессора, камеры сгорания, газовоздушного тракта, системы управления и вспомогательных устройств. [c.178]

Комбинированный ДВС (рис. 5.2) включает поршневую часть 1, несколько компрессоров 3 и газовых турбин 2, а также устройства 4 для подвода и отвода теплоты, объединенные между собой общим рабочим телом. В качестве поршневой части комбинированного двигателя используется поршневой ДВС.

[c.220]

В качестве поршневой части комбинированного двигателя используется поршневой ДВС.

[c.220]

Здесь отметим только, что сопло является важной составной частью множества всевозможных машин и устройств. В частности, сопла применяются в аэродинамических трубах, ракетных и реактивных двигателях, создающих тягу за счет истечения с повышенной скоростью через сопло реактивной струи жидкости или газа, в различного рода направляющих каналах и аппаратах, в водяных, паровых и газовых турбинах, в различного рода испытательных стендах и т. д. [c.93]

В частном случае, когда назначением устройства является совершение технической работы (например, в паровой или газовой турбине) или наоборот, когда техническая работа затрачивается на повышение давления потока (например, в компрессоре) и можно считать, что Wi = = и>2, а Я1=Я2, уравнение (2-6) принимает вид [c.22]

Условия сгорания топлива в разных теплотехнических устройствах и подготовка их к сжиганию различны, как различны и сами топлива. Например, в топках паровых котлов и в промышленных печах топливо сгорает при атмосферном давлении, в то время как в камерах сгорания газовых турбин и в цилиндрах двигателей внутреннего сгорания топливо горит при давлении, во много раз превышающем атмосферное. Несмотря на указанное выше различие, в процессах сгорания много общего. Общие главные вопросы вкратце излагаются ниже.

[c.223]

Например, в топках паровых котлов и в промышленных печах топливо сгорает при атмосферном давлении, в то время как в камерах сгорания газовых турбин и в цилиндрах двигателей внутреннего сгорания топливо горит при давлении, во много раз превышающем атмосферное. Несмотря на указанное выше различие, в процессах сгорания много общего. Общие главные вопросы вкратце излагаются ниже.

[c.223]

У газовой турбины 4, компрессора 2 для горючего газа, воздуходувки 5, компрессора для воздуха 6 и пускового устройства 7 имеется одни общий вал. Для доменных цехов разработана простая схема ГТУ с воздушной турбиной, которая несколько превосходит по экономичности установки с газовой турбиной вследствие полного использования тепла воздуха после турбины и значительного уменьшения потерь тепла с уходящими газами. Однако установка получается сложной из-за необходимости создания высокого давления воздуха перед турбиной, поскольку противодавление у турбины должно отвечать технологическим требованиям металлургии. [c.378]

[c.378]

Нагреватель 4 состоит из труб, внутри которых протекает рабочий газ, снаружи эти трубы омываются продуктами сгорания топлива. Топливо сжигают в топках, по конструкции аналогичных топкам паровых котлов. Воздух, необходимый для горения топлива (первичный воздух), подается в топку вентилятором обычного типа, применяемым для топочных устройств. Рабочий газ, нагретый в нагревателе до заданной температуры, поступает в газовую турбину 2, где он расширяется до заданного конечного [c.212]

Рабочей жидкостью в системе регулирования является масло. При пуске газовой турбины в эксплуатацию работает пусковой масляный насос 1. Для улучшения работы системы смазки и регулирования в схему включены инжекторы подпора 4 vi 5. Гидравлические связи системы регулирования обеспечиваются путем изменения давления масла в пяти линиях в проточной системе основного регулирования, системах предельного регулирования, предельной защиты, регулирования приемистости (быстрого и соответствующего изменения мощности при изменении внешней нагрузки), регулирования пусковой турбины. В любую из линий масло поступает через дроссельные отверстия и сливается через отверстия с регулируемым сечением в устройствах, составляющих элементы схемы. Давления в линиях устанавливаются в зависимости от соотношения площадей подвода и слива масла.

[c.235]

В любую из линий масло поступает через дроссельные отверстия и сливается через отверстия с регулируемым сечением в устройствах, составляющих элементы схемы. Давления в линиях устанавливаются в зависимости от соотношения площадей подвода и слива масла.

[c.235]

Перед пуском должны быть отключены от газопровода и пункта регулирования ПР газовые турбины ТВД и ТНД), для чего закрывают задвижки 10 и 11 (рис. 105), а также от магистрального газопровода центробежный нагнетатель ЦБН, для чего закрывают задвижки 13, 14, 16. Помимо этого из всей системы должен быть удален газ, для чего открывают задвижки свечей 4, 9,17, закрывают стопорные Ki и СК и регулирующие РК клапаны камеры его рання и турбодетандера, краны дежурной горелки 7 и запальника 5. Пусковое устройство и регулятор скорости должны находиться в начальном положении. Затем включают пусковой и рабочий масляный насосы, проверяют температуру масла, систему уплотнения и регулирования, вводят в зацепление расцепную муфту турбодетандера.

[c.241]

[c.241]Отсек выхлопного устройства состоит из каркасов выпускного и впускного патрубков. Каркас выпускного патрубка — один из основных структурных элементов двигателя газовой турбины. Он обеспечивает опору для узлов третьего и четвертого подшипников и соответствующих сливных труб и труб для подачи смазочно-охлаждающего масла турбины, а также труб воздушного охлаждения подшипников, сегментов бандажа колеса турбины второй ступени и диффузора. [c.50]

Газотурбинная установка типа ГТН-6 с нагнетателем имеет общую систему маслоснабжения. Фундаментная рама-маслобак служит для размещения на ней газовой турбины, нагнетателя, блока регулирования, редуктора топливного газа, поплавкового устройства, пускового насоса, аварийного насоса и других узлов. Для охлаждения масла и воздуха применяют аппарат воздушного охлаждения, состоящий из трех горизонтальных трубных секций прямоугольной конфигурации, составленных из поперечно оребренных монометаллических, трубок. Две секции предназначены для охлаждения масла, одна — для охлаждения сжатого воздуха. Охладитель имеет вентилятор, обеспечивающий подачу воздуха на охлаждение. Вследствие расположения воздушного маслоохладителя за пределами машинного зала увеличивается длина, а следовательно, и сопротивление маслопроводов. По этой причине, а также с учетом дополнительного повышения сопротивления при загустевании масла в схеме предусмотрен специальный насос маслоохладителей с приводом от вала турбины.

[c.115]

Две секции предназначены для охлаждения масла, одна — для охлаждения сжатого воздуха. Охладитель имеет вентилятор, обеспечивающий подачу воздуха на охлаждение. Вследствие расположения воздушного маслоохладителя за пределами машинного зала увеличивается длина, а следовательно, и сопротивление маслопроводов. По этой причине, а также с учетом дополнительного повышения сопротивления при загустевании масла в схеме предусмотрен специальный насос маслоохладителей с приводом от вала турбины.

[c.115]

Впервые в справочной литературе освещены вопросы коррозии под действием продуктов сгорания топлива применительно к топочным устройствам, котельным агрегатам и газовым турбинам, использующимся в химических производствах. [c.4]

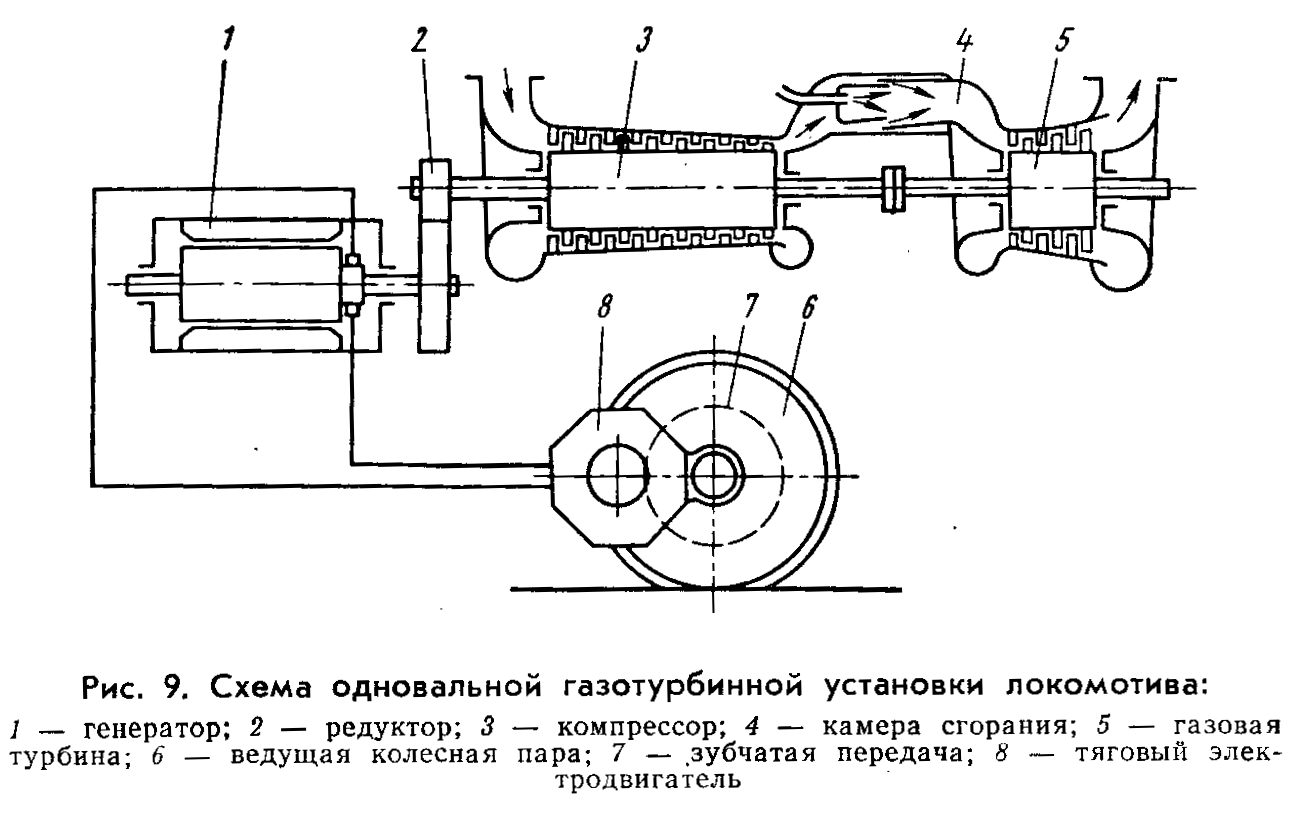

Очень интересную схему газотурбинного локомотива предложил еще в 1912 году студент МВТУ А. Н. Шелест. В нем предусмотрено устройство механического генератора газа, из которого он и поступает в движущую локомотив газовую турбину. О том насколько реальной была его идея, показывает хотя бы то, что в 1954 году в Швеции был построен газотурбовоз, работающий почти по данной схеме.

[c.71]

О том насколько реальной была его идея, показывает хотя бы то, что в 1954 году в Швеции был построен газотурбовоз, работающий почти по данной схеме.

[c.71]

Указанные превращения могут происходить в широком диапазоне температур, включая температуры, характерные для обычных условий эксплуатации. Другие виды превращений происходят при определенных очень высоких или низких температурах, достигаемых не только при специальной термической обработке, но и при эксплуатации многих устройств (реактивных двигателей, газовых турбин, космических аппаратов и т. д.). [c.9]

Применение косвенных параметров для создания чувствительного элемента, измеряющего начальную температуру газов перед турбиной. Такое устройство может оказаться полезным как для предельного регулирования, так и для введения регуляторной приемистости, что является необходимым для газовых турбин различного назначения. [c.211]

Основные преимущества применения газовой турбины в качестве двигателя на локомотиве 1) нет необходимости в воде и в устройствах

[c. 627]

627]

Общая мощность газовой турбины при полной нагрузке равна около 8000 л. с., из которых около 6000 л. с. идёт на привод компрессора. Если при следовании по уклону полностью выключить или уменьшить подвод топлива до таких размеров, чтобы только поддержать горение и соответствующим переключением превратить тяговые моторы в генераторы, то мощность, даваемую моторами, можно подвести к главному генератору, который, работая как мотор, будет приводить турбину и компрессор. Открытием выпускного клапана, который в обычных условиях закрыт, большая часть подаваемого компрессором воздуха отводится в атмосферу, и только малая его часть идёт через воздухоподогреватель в камеру сгорания для поддержания горения. Таким образом можно использовать полную мощность тяговых моторов для торможения без каких-либо добавочных устройств. [c.630]

Пульт 2 1—3 — кнопки съем аварийной и технологической сигнализации и деблокировка сигнала температуры подшипников питательного и циркуляционного насосов 4 — ключи управления шунтовыы реостатом разгонного двигателя 5 —ключ нормальной остановки газовой турбины 6 — разблокировка газовой турбины 7 — ключ отключения валоповоротного устройства газовой турбины 8 — кнопка аварийное отключение газовой турбины 9—13 — ключи управления контроллером вверх и вниз , пусковым и резервным

[c. 73]

73]

После окончания подготовительных работ включается валоповоротное устройство газовой турбины, а затем разгонный двигатель, который вращает газовую ступень с числом оборотов 500 об1мин. При включении разгонного двигателя валоповоротное устройство автоматически отключается. Предварительное включение [c.113]

Следует заметить, что для разработки и внедрения котлоагрегатов с псевдоожиженным слоем под давлением требуется больше времени, чем для топочных устройств атмосферного типа. Наибольшую сложность представляет очистка горячих газов от твердых частиц до уровня, приемлемого для газовых турбин. Наряду с электрофильтрами для этого предлагается использовать циклоны и рукавные фильтры. Известные трудности возникают при вводе топлива и серопоглощающей присадки в топочную камеру и выводе шлаков и продуктов реакции присадки с двуокисью серы, а также при создании крупной камеры сгорания применительно к энергетической установке большой единичной мощности. [c.16]

[c.16]

В простом открытом газотурбинном цикле камера сгорания с псевдоожиженным слоем под давлением работает как контактный воздухоподогреватель. Часть воздуха после компрессора поступает для сжигания топлива, а остальная часть подмешивается к продуктам сгорания с целью поддержания определенной температуры стенок камеры и температуры горячего газа, подаваемого в газовую турбину. Возможны н другие конструктивные и схемные решения. На рис. 1.6 показана схема ГТУ, оснащенной топочным устройством с псевдоожиженным слоем под давлением. Особенностью данной схемы является подача 1/3 воздуха после компрессора для псевдоожижения слоя, в то время как остальные 2/3 поступают в змеевики, погруженные в слой. Благодаря этому значительно уменьшается количество газов, которые необходи. МО очищать от твердых частиц. Кроме того, такое решение позволяет использовать обычную газовую турбину с [c.

16]

16]Жароирочпые стали и сплавы применяют для многих деталей котлов, газовых турбин, реактивных двигателей, ракет, атомных устройств и др., работающих при высоких температурах. [c.285]

Этот метод интенсификации позволяет с помощью однофазного теплоносителя охлаждать сплошную стенку, подверженную воздействию больших тепловых потоков, например при конвективном охлаждении стенок ракетных двигателей (рис. 1.8) и лопаток их газовых турбин, элементов электронной аппаратуры и других теплонапряженных устройств. В частности, за счет охлаждения прокачкой воды через проницаемую подложку может быть обеспечена надежная рабрта лазерного отражателя. Такой способ охлаждения в настоящее время — единственный при малых размерах или сложной форме нагреваемых конструкций, в которых невозможно выполнить каналы для охладителя. Например, лопатки малых газовых турбин ракетньи двигателей с максимальной толщиной профиля порядка 3 мм, хордой около 2 см и длиной от 1 до 2 см обычно не охлаждаются, что ограничивает температуру газового потока и эффективность таких турбин. Изготовление лопаток из волокнистого металла 1 (рис. 1.9), покрытого снаружи тонким герметичным слоем керамики 2 и охлаждаемого продольным потоком газа, вытекающего через вершину, позволяет снять эти ограничения.

[c.12]

Изготовление лопаток из волокнистого металла 1 (рис. 1.9), покрытого снаружи тонким герметичным слоем керамики 2 и охлаждаемого продольным потоком газа, вытекающего через вершину, позволяет снять эти ограничения.

[c.12]

Назначение — сварные аппараты и сосуды, камеры горения и другие конструктивные элементы газовых турбин, корпусы аппаратов днища, фланцы, детали внутренних устройств аппаратов, трубные диски и пучки, работающие при температуре от —10 до +300 °С под давлением-н соприкасающиеся с коррозионными средами. Сталь коррозионно-стойкая аустенитоферритного класса. [c.534]

Термотрансформатор состоит из корпуса /, газораспределительного усгройства 2, в котором диаметрально противоположно размещены сопла 3, которые своими входами ссзобщаются с камерой высокого давления 4, расположенной внутри газораспределительного устройсгва 2, а выходами — с камерой 5 низкого давления. В камере. 5 низкого давления в одной плоскости соосно с соплами 3 по окружности равномерно расположены полузамкнутые емкости 6, выполненные в виде трубок, глухие концы которых вынесены за пределы корпуса /, а отверстия выходят в камеру 5 низкого давления. В камере 5 низкого давления выполнены отверстия 7 для вывода охлажденного газа. Газораспределительное устройство 2 установлено на подшипниках 8 в корпусе I с возможностью вращения. Вращение газораспределительного устройства 2 осуществляется через вал 9 от газовой турбины, работающей на охлажденном газе, или от другого двигателя, например электрического.

[c.253]

В камере 5 низкого давления выполнены отверстия 7 для вывода охлажденного газа. Газораспределительное устройство 2 установлено на подшипниках 8 в корпусе I с возможностью вращения. Вращение газораспределительного устройства 2 осуществляется через вал 9 от газовой турбины, работающей на охлажденном газе, или от другого двигателя, например электрического.

[c.253]

Абразивному изнашиванию подвергаются детали сельскохозяйственных, дорожно-строительных, горных, транспортных машин и транспортирующих устройств, узлы шасси самолетов, металлорежущих станков, рабочие колеса и направляющие аппараты гидравлических турбин, лопатки газовых турбин, трубы и насосы землеснарядов, бурильное оборудование нефтяной и газовой промьшшенности и т.п. [c.123]

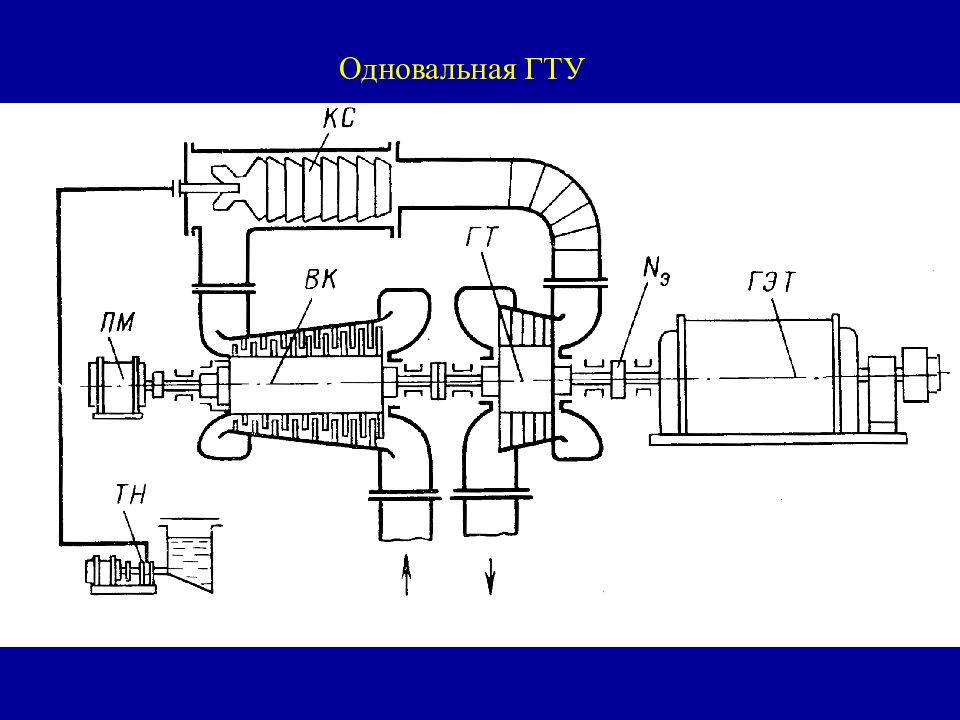

Рассмотрим схему работы идеальной ГТУ (рис. 87). Газотурбинная установка состоит из газовой турбины 1, воздушного компрессора 2, пускового устройства 3, тоПливоподаюш,его устройства 4, камеры сгорания 5, сопла 6, выхлопного патрубка 7

[c. 206]

206]

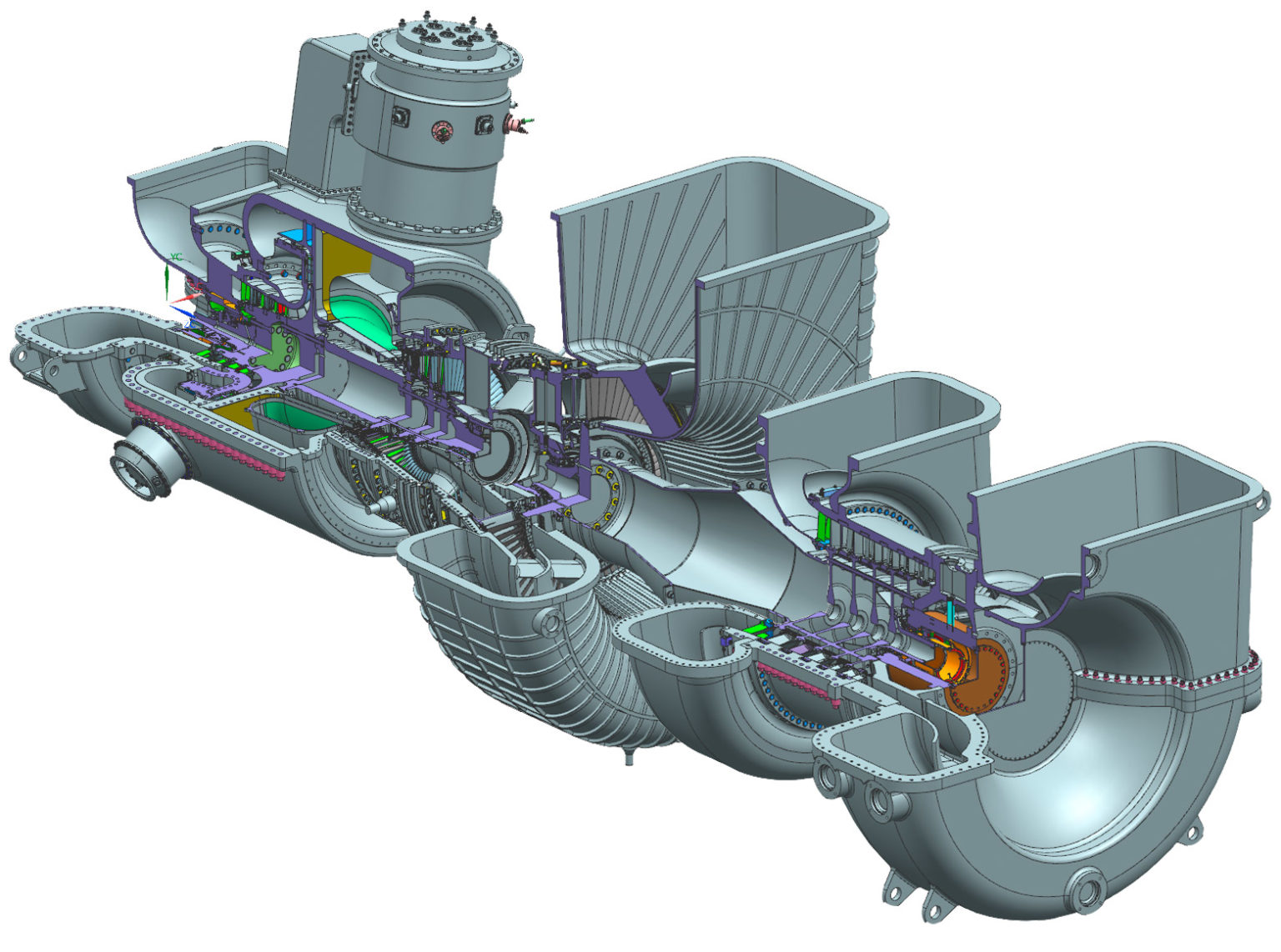

На рис. 99 показан продольный разрез блока турбогруппы ГТУ-750-6 (НЗЛ), который состоит из пусковой газовой турбины (турбодетандера) 1, главного масляного насоса 2, валоповорот-ного устройства 3, осевого компрессора 6, газовой турбины высокого давления (ТВД) 11, газовой турбины низкого давления (ТНД) 13. Эти агрегаты смонтированы на общей раме 16, внутренняя полость которой используется в качестве маслобака. Вся турбогруппа поставляется на площадку компрессорной станции в собранном виде, что значительно ускоряет и улучшает качество монтажа. Кроме этого, в состав установки входят камера сгорания, воздухонагреватель, системы маслопроводов, автоматизированного регулирования, автоматического управления, защиты и контроля и вспомогательное оборудование, необходимое для нормальной работы установки. [c.223]

С 1959 г. на Николаевском и Херсонском судостроительных заводах велась постройка грузовых турбоходов типа Ленинский Комсомол дедвейтом 16 тыс. т (рис. 76), развиваюш их скорость 18,5 узлов и относящихся к числу наиболее быстроходных судов этого класса. С 1962 г. те же заводы приступили к строительству грузовых теплоходов типа Полтава (рис. 77, табл. 14) — судов нового типа с так называемым полным раскрытием палуб (большой площадью грузовых люков), определяющим эффективное использование средств механизации при загрузке и разгрузке трюмов. В начале 1961 г. было передано в эксплуатацию первое морское газотурбинное судно — лесовоз Павлин Виноградов дедвейтом 5,76 тыс. т с газовой турбиной и со свободнопоршневьши генераторами газа (см. табл. 14) в 1966 г. построен еще более крупный газотурбоход Парижская Коммуна . С 1964 г. введены в эксплуатацию газовозы типа Кегумс , предназначенные для перевозки сжиженных газов (пропанбутана, аммиака и пр.) и оборудованные устройствами автоматического контроля, погрузки и выгрузки грузов.

[c.298]

т (рис. 76), развиваюш их скорость 18,5 узлов и относящихся к числу наиболее быстроходных судов этого класса. С 1962 г. те же заводы приступили к строительству грузовых теплоходов типа Полтава (рис. 77, табл. 14) — судов нового типа с так называемым полным раскрытием палуб (большой площадью грузовых люков), определяющим эффективное использование средств механизации при загрузке и разгрузке трюмов. В начале 1961 г. было передано в эксплуатацию первое морское газотурбинное судно — лесовоз Павлин Виноградов дедвейтом 5,76 тыс. т с газовой турбиной и со свободнопоршневьши генераторами газа (см. табл. 14) в 1966 г. построен еще более крупный газотурбоход Парижская Коммуна . С 1964 г. введены в эксплуатацию газовозы типа Кегумс , предназначенные для перевозки сжиженных газов (пропанбутана, аммиака и пр.) и оборудованные устройствами автоматического контроля, погрузки и выгрузки грузов.

[c.298]

Соответственно с ростом перевозочной работы расширяется и совершенствуется производственная база судостроения, проводится типизация судов и унификация судовых конструкций, осуществляется сборка судовых корпусов из укрупненных элементов (секций, блоков), монтируемых вместе с элементами судового оборудования непосредственно в заводских цехах до подачи на стапели. Работы Г. В. Тринклера, Д. Б. Тана-тара, В. А. Ваншейдта, М. И. Яновского и других исследователей, конструкторов и технологов во многом способствовали производственному и эксплуатационному освоению судовых дизель-редукторных, дизель-электрических и паротурбинных силовых установок большой мощности. На основе опыта изготовления судовых паровых турбин и авиавдонных газотурбинных двигателей были построены первые судовые газовые турбины, особенно перспективные в применении к судам на подводных крыльях и на воздушной подушке. С 60-х годов по мере развития отечественной электронной промышленности и совершенствования судовых паровых котлов, двигателей, генераторов, рулевых и швартовочных устройств, погрузочно-разгрузочных механизмов и пр. все шире стали использоваться на судах системы централизации и автоматизации управления и контроля, которые значительно улучшают эксплуатационные качества судов, повышают производительность труда судовых команд и освобождают их от многих трудоемких и тяжелых работ.

Работы Г. В. Тринклера, Д. Б. Тана-тара, В. А. Ваншейдта, М. И. Яновского и других исследователей, конструкторов и технологов во многом способствовали производственному и эксплуатационному освоению судовых дизель-редукторных, дизель-электрических и паротурбинных силовых установок большой мощности. На основе опыта изготовления судовых паровых турбин и авиавдонных газотурбинных двигателей были построены первые судовые газовые турбины, особенно перспективные в применении к судам на подводных крыльях и на воздушной подушке. С 60-х годов по мере развития отечественной электронной промышленности и совершенствования судовых паровых котлов, двигателей, генераторов, рулевых и швартовочных устройств, погрузочно-разгрузочных механизмов и пр. все шире стали использоваться на судах системы централизации и автоматизации управления и контроля, которые значительно улучшают эксплуатационные качества судов, повышают производительность труда судовых команд и освобождают их от многих трудоемких и тяжелых работ. [c.307]

[c.307]

Наддувочное устройство (типа Бюхн), расположенное над двигателем, состоит из компрессора и газовой турбины, делающей 1 сои об/мин, приводимой в движение отходящими газами двигателя. Среднее эффективное давление при наддуве 9,13 кг/см . [c.40]

Паровая и газовая турбины: преимущества и недостатки агрегатов

Паровые и газовые турбины используются для приведения в движение генератора, вырабатывающего электрическую энергию. Они отличаются по виду используемого на входе вещества. Объединение преимуществ двух типов агрегатов образует парогазовую установку, позволяющую значительно повысить коэффициент полезного действия.

Назначение энергетических турбин

Энергетическая турбина является приводным механизмом станций по выработке тепла и электроэнергии. Она представляет собой вращающийся вал с лепестками, на которые подается рабочее тело. Вследствие попадания на лопатки вещества под давлением начинает функционировать генератор, соединенный с валом и вырабатывающий энергию.

Вследствие попадания на лопатки вещества под давлением начинает функционировать генератор, соединенный с валом и вырабатывающий энергию.

Турбины делятся на два вида в зависимости от рабочего тела: паровые и газовые.

Отличий в конструкции этих устройств немного. Входящее вещество обеих турбин проходит через камеру сгорания, после чего продукты горения под давлением подаются на лопатки и приводят вал в движение.

Паровая турбина: преимущества и недостатки

В паровой турбине движение вала обеспечивается горячим паром. На входе в систему используется вода.

Преимущества:

- Длительный срок службы – около 20 лет

- Широкий выбор топлива

- Высокий КПД

- Широкий диапазон мощностей

- Отсутствие необходимости подготовки топлива

Рис. 1. Паровая турбина

1. Паровая турбина

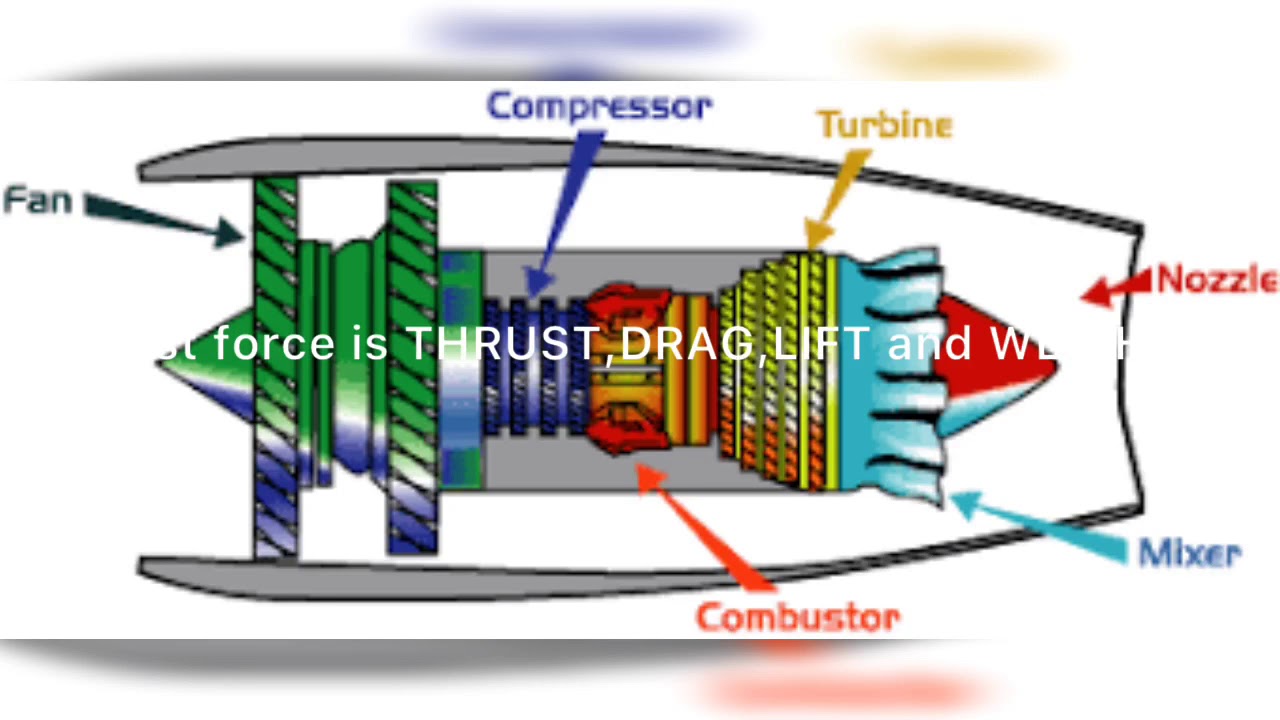

Газовая турбина: преимущества и недостатки

Особенностью газовой турбины является отсутствие изменения агрегатного состояния рабочего тела. Благодаря этому достигается гораздо большая рабочая температура и повышение КПД.

Преимущества газовой турбины:

- Уменьшенные габариты при одинаковой мощности с паровыми

- Быстрый запуск

- Высокая маневренность

- Широкий спектр используемого топлива

- Потребность в охлаждающей жидкости снижена в 5 раз

- Низкие расходы на техобслуживание, небольшой расход смазочных материалов

- Малое количество сопряженных деталей, снижение потерь на трение

- Постоянство электрической частоты

- Снижение уровня шума и вибрации при работе, а также вредных выбросов

Рис.

2. Газовая турбина

Функционирование газовой турбины связано с рядом недостатков. Среди них усиленный износ в моменты пуска-останова агрегата, высокая стоимость и сложность производства, большое количество потребляемой энергии, низкий КПД при слабой загрузке, необходимость подготовки и очистки топлива.

2. Газовая турбина

Функционирование газовой турбины связано с рядом недостатков. Среди них усиленный износ в моменты пуска-останова агрегата, высокая стоимость и сложность производства, большое количество потребляемой энергии, низкий КПД при слабой загрузке, необходимость подготовки и очистки топлива.Обслуживание паровой и газовой турбины

Высокие температуры и нагрузки оказывают значительное влияние на срок службы механизмов турбин. Для обеспечения нормального функционирования детали производятся из жаростойких материалов с повышенной удельной прочностью.

Однако этого бывает мало и детали нуждаются в дополнительной защите, особенно в моменты запуска и остановки агрегатов.

Для этого на этапе производства элементов турбоустановок на наиболее подверженные износу части наносят антифрикционные твердосмазочные покрытия.

Рис. 3. Лопатки турбин до и после нанесения защитного покрытия на хвостовики

Хвостовики лопаток турбин обрабатываются составом MODENGY 1001, подшипники скольжения — MODENGY 1001 и MODENGY 1002, прессовые посадки — MODENGY 1005, ходовые винты — MODENGY 1001, конденсатоотводчики — MODENGY 1001, крепежные изделия — MODENGY 1014.

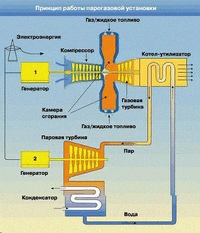

Парогазовая турбина

В структуре мировой энергетики усиливается удельный вес газовых турбин и парогазовых установок. Последние представляют собой агрегаты с двумя двигателями: паросиловым и газотурбинным.

На входе имеется газ, который расширяется и подается на лопатки газовой турбины. Генератор, прикрепленный к ее валу, начинает вырабатывать электрический ток.

Неиспользованный для этого процесса горячий воздух попадает в котел-утилизатор паросиловой установки, нагревая воду до образования пара.

Горячий пар подается на вторую турбину – паровую. Она приводит в действие второй электрогенератор.

Преимущества парогазовых установок:

- Повышение КПД до 60 процентов

- Низкая стоимость единицы получаемой энергии

- Короткие сроки монтажа (до года)

- Повышение экологичности и компактности по сравнению с паровыми турбинами

- Возможность перестройки с паросиловой установки

Рис.

4. Парогазовая установка

Применение парогазовой установки не решает всех проблем газовых и паровых турбин. Среди недостатков этого устройства можно выделить сезонные ограничения мощности, небольшой выбор топлива и необходимость его предварительной очистки.

4. Парогазовая установка

Применение парогазовой установки не решает всех проблем газовых и паровых турбин. Среди недостатков этого устройства можно выделить сезонные ограничения мощности, небольшой выбор топлива и необходимость его предварительной очистки.Принцип работы газовых турбин

Принцип работы газовых турбинКоманда редакторов Promdevelop

Газовой турбиной принято называть непрерывно действующий двигатель.

Содержание статьи [развернуть]

Далее пойдёт речь о том, как устроена газовая турбина, в чем заключается принцип работы агрегата. Особенностью такого двигателя является то, что внутри него энергия продуцируется сжатым или нагретым газом, результатом преобразования которого является механическая работа на валу.

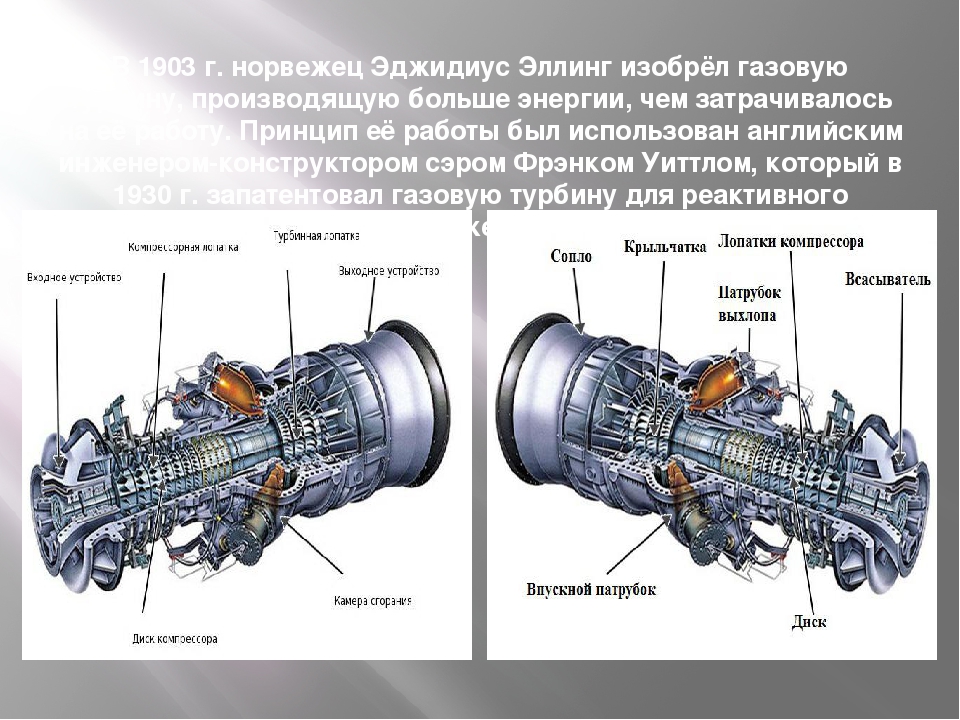

История создания газовой турбины

Интересно, что механизмы турбин начали разрабатываться инженерами уже очень давно. Первая примитивная паровая турбина была создана ещё в I веке до н. э.! Конечно же, своего существенного расцвета данный механизм достиг только сейчас. Активно разрабатываться турбины начали в конце XIX века одновременно с развитием и совершенствованием термодинамики, машиностроения и металлургии.

э.! Конечно же, своего существенного расцвета данный механизм достиг только сейчас. Активно разрабатываться турбины начали в конце XIX века одновременно с развитием и совершенствованием термодинамики, машиностроения и металлургии.

Менялись принципы механизмов, материалы, сплавы, всё совершенствовалось и вот, на сегодняшний день человечеству известна наиболее совершенная из всех ранее существующих форм газовой турбины, которая разграничивается на различные типы. Есть авиационная газовая турбина, а есть промышленная.

Технические характеристики газовой турбины

Газовой турбиной принято называть своеобразный тепловой двигатель, его рабочим частям предопределено только одно задание – вращаться вследствие воздействия струи газа.

Устроена она таким образом, что главная часть турбины представлена колесом, на которое прикреплены наборы лопаток. Газ, воздействуя на лопатки газовой турбины, заставляет их двигаться и вращать колесо. Колесо в свою очередь жёстко скреплено с валом. Этот тандем имеет специальное название – ротор турбины. Вследствие этого движения, происходящего внутри двигателя газовой турбины, достигается получение механической энергии, которая передаётся на электрогенератор, на гребной винт корабля, на воздушный винт самолёта и другие рабочие механизмы аналогичного принципа действия.

Газ, воздействуя на лопатки газовой турбины, заставляет их двигаться и вращать колесо. Колесо в свою очередь жёстко скреплено с валом. Этот тандем имеет специальное название – ротор турбины. Вследствие этого движения, происходящего внутри двигателя газовой турбины, достигается получение механической энергии, которая передаётся на электрогенератор, на гребной винт корабля, на воздушный винт самолёта и другие рабочие механизмы аналогичного принципа действия.

Активные и реактивные турбины

Воздействие газовой струи на лопатки турбины может быть двояким. Поэтому турбины разделяются на классы: класс активных и реактивных турбин. Отличаются реактивная и активная газовая турбина принципом устройства.

Активная турбина

Активная турбина характеризуется тем, что здесь отмечается большая скорость поступления газа на рабочие лопатки. При помощи изогнутой лопатки, струя газа отклоняется от своей траектории движения. В результате отклонения развивается большая центробежная сила. С помощью этой силы лопатки приводятся в движение. Во время всего описанного пути газа происходит потеря части его энергии. Такая энергия и направлена на движение рабочего колеса и вала.

С помощью этой силы лопатки приводятся в движение. Во время всего описанного пути газа происходит потеря части его энергии. Такая энергия и направлена на движение рабочего колеса и вала.

Реактивная турбина

В реактивной турбине всё несколько иначе. Здесь поступление газа к рабочим лопаткам осуществляется на незначительной скорости и под воздействием большого уровня давления. Форма лопаток так же отлична, благодаря чему скорость газа значительно увеличивается. Таким образом, струя газа создаёт своего рода реактивную силу.

Из описываемого выше механизма следует, что устройство газовой турбины достаточно непростое. Дабы такой агрегат работал бесперебойно и приносил своему владельцу прибыль и выгоду, следует доверить его обслуживание профессионалам. Сервисные профильные компании обеспечивают сервисное обслуживание установок, использующих газовые турбины, поставки комплектующих, всевозможных частей и деталей. DMEnergy – одна из таких компаний (подробнее), которые обеспечивают своему клиенту спокойствие и уверенность в том, что он не останется один на один с проблемами, возникающими в ходе эксплуатации газовой турбины.

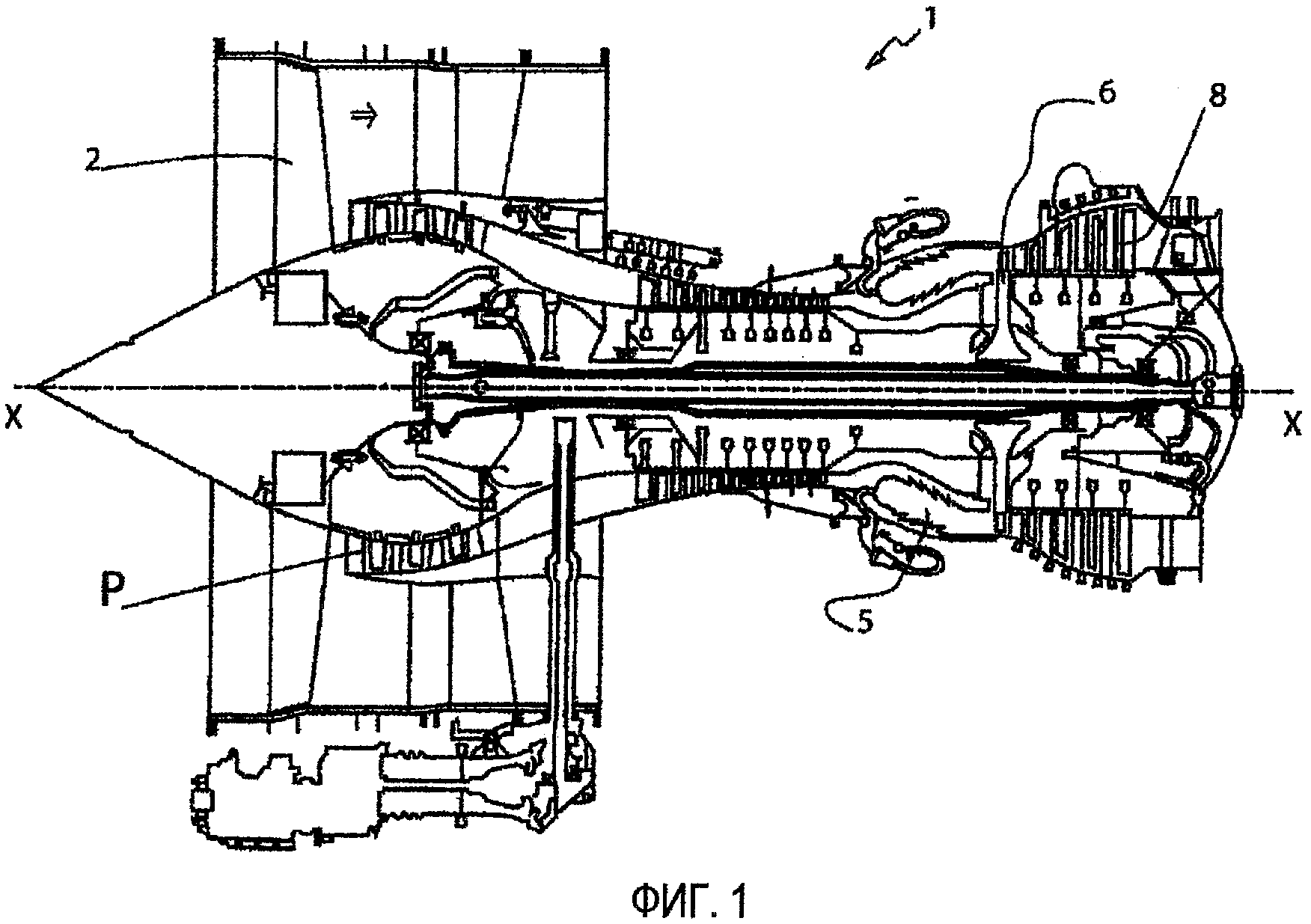

Устройство и способ запуска газовой турбины, способ регулирования скорости вращения газовой турбины и соответствующие газовая турбина и газотурбинный двигатель

1. Область техники, к которой относится изобретение

Изобретение относится к устройству запуска газовой турбины, к способу запуска газовой турбины и к способу регулирования скорости вращения газовой турбины. В частности, изобретение относится к устройству запуска, к способу запуска и к способу регулирования скорости вращения газовой турбины газотурбинного двигателя летательного аппарата.

2. Уровень техники

На летательных аппаратах мощность, необходимую для запуска газовой турбины (TAG), получают либо от батарей, либо от внешней вспомогательной установки (наземный передвижной генератор или сеть аэропорта), либо за счет генерирования электрической энергии другой газовой турбиной летательного аппарата (как правило, вспомогательной силовой установкой).

В фазе запуска ускорение газовой турбины зависит одновременно от крутящего момента, прикладываемого устройством запуска газовой турбины, и от противодействующих моментов, порождаемых, например, коробкой приводов агрегатов, роторами, устройствами, вращаемыми через коробку приводов агрегатов, или при отборах механической мощности на роторе или роторах.

Эти противодействующие моменты претерпевают значительные колебания в зависимости от окружающей среды, в которой находится газовая турбина, в частности, от температуры и от высоты полета летательного аппарата. В этих условиях сложно получить воспроизводимый и надежный профиль запуска, поскольку, как правило, информация о противодействующем моменте, производимом газовой турбиной, является недоступной.

Кроме того, крутящий момент, прикладываемый устройством запуска, иногда не поддается измерению либо по причине конструкции устройства или турбины, либо поскольку измерение этого крутящего момента могло бы создать помехи для вращения турбины, что привело бы к снижению надежности. Кроме того, такое измерение крутящего момента требует наличия измерительных средств, как правило, характеризующихся большими дополнительными габаритами и массой в газовой турбине.

Кроме того, такое измерение крутящего момента требует наличия измерительных средств, как правило, характеризующихся большими дополнительными габаритами и массой в газовой турбине.

3. Задачи изобретения

Задачей изобретения является устранение по меньшей мере некоторых из недостатков известных устройств и способов запуска газовой турбины.

В частности, по меньшей мере в одном варианте реализации изобретение призвано предложить устройство и способ запуска, которые позволяют контролировать запуск газовой турбины без необходимости прямого измерения крутящего момента турбины.

Изобретение призвано, по меньшей мере в одном варианте реализации, предложить также устройство запуска, которое обеспечивает надежный запуск газовой турбины.

Изобретение призвано, по меньшей мере в одном варианте реализации, предложить также устройство запуска, которое позволяет применять для турбины один профиль запуска в нескольких фазах.

Изобретение призвано, по меньшей мере в одном варианте реализации, предложить также устройство запуска, которое обеспечивает хорошее управление переходными фазами запуска.

Изобретение призвано, по меньшей мере в одном варианте реализации, предложить также устройство запуска, которое позволяет получить выигрыш в эффективности.

Изобретение призвано, по меньшей мере в одном варианте реализации, предложить также устройство запуска, позволяющее сократить время запуска.

Изобретение призвано, по меньшей мере в одном варианте реализации, предложить также способ регулирования скорости вращения газовой турбины.

4. Сущность изобретения

В связи с этим объектом изобретения является устройство запуска газовой турбины, содержащее систему запуска, выполненную с возможностью приведения во вращение по команде упомянутой газовой турбины, отличающееся тем, что содержит:

— средства получения информации, характеризующей скорость вращения газовой турбины,

— средства вычисления заданного значения крутящего момента в зависимости от упомянутой информации, характеризующей скорость вращения газовой турбины,

— средства передачи упомянутого заданного значения крутящего момента в систему запуска,

и тем, что средства вычисления заданного значения крутящего момента выполнены с возможностью осуществления сравнения информации, характеризующей скорость вращения газовой турбины, с заранее определенным профилем скорости и вычисления крутящего момента на основании упомянутого сравнения.

Таким образом, заявленное устройство запуска обеспечивает запуск турбины в зависимости от информации, характеризующей скорость вращения газовой турбины, применяя заданное значение крутящего момента запуска через посредство системы запуска. В отличие от крутящего момента турбины и, в частности, от противодействующих моментов турбины, скорость вращения газовой турбины можно измерить, например, при помощи датчика скорости, который передает информацию, характеризующую скорость вращения, в средства получения этой информации, например, в виде цифровой данной, переносимой электрическим сигналом. Заданное значение крутящего момента позволяет очень точно регулировать вращение турбины в соответствии с заранее определенными профилем скорости вращения газовой турбины во время запуска и в течение всего времени этого запуска, то есть обеспечивает более надежный запуск.

Сравнение, осуществляемое средствами вычисления заданного значения крутящего момента, представляет собой определение разности между информацией, характеризующей скорость вращения турбины (называемую реальной скоростью), с требуемой скоростью, определенной заранее определенным профилем скорости.

Предпочтительно, согласно изобретению, устройство содержит:

— устройство дозировки топлива, выполненное с возможностью впрыска топлива в камеру сгорания упомянутой газовой турбины,

— средства вычисления заданного значения дозировки топлива в зависимости от упомянутой информации, характеризующей скорость, и

— средства передачи заданного значения дозировки топлива в упомянутое устройство дозировки топлива,

при этом средства вычисления заданного значения дозировки топлива выполнены с возможностью осуществления сравнения информации, характеризующей скорость вращения газовой турбины, с заранее определенным профилем скорости и вычисления заданного значения дозировки топлива на основании упомянутого сравнения.

Согласно этому аспекту изобретения, устройство позволяет управлять впрыском топлива в камеру сгорания газовой турбины во время запуска газовой турбины для подачи на турбину дополнительного крутящего момента, который добавляется к крутящему моменту, производимому системой запуска. Таким образом, в зависимости от информации, характеризующей скорость, устройство управляет приведением во вращение газовой турбины системой запуска и устройством дозировки топлива, чтобы наилучшим образом контролировать различные фазы запуска. В частности, переходы между фазами, когда приведение во вращение связано либо только с системой запуска, либо только с впрыском топлива, либо с их комбинацией, являются более надежными.

Таким образом, в зависимости от информации, характеризующей скорость, устройство управляет приведением во вращение газовой турбины системой запуска и устройством дозировки топлива, чтобы наилучшим образом контролировать различные фазы запуска. В частности, переходы между фазами, когда приведение во вращение связано либо только с системой запуска, либо только с впрыском топлива, либо с их комбинацией, являются более надежными.

Сравнение, осуществляемое средствами вычисления заданного значения дозировки топлива, представляет собой определение разности между информацией, характеризующей скорость вращения турбины (называемую реальной скоростью), с требуемой скоростью, определенной заранее определенным профилем скорости.

Предпочтительно, согласно изобретению, средства получения информации, характеризующей скорость вращения газовой турбины, средства вычисления заданного значения крутящего момента, средства вычисления заданного значения дозировки топлива, средства передачи заданного значения крутящего момента и средства передачи заданного значения дозировки топлива установлены в блоке управления, управляющем упомянутой газовой турбиной.

Используемым блоком управления является, например, блок управления двигателем (или ECU от Engine Control Unit на английском языке), обеспечивающий управление множеством элементов газовой турбины через множество приводов, или устройство FADEC (от Full Authority Digital Engine Control на английском языке).

Согласно этому аспекту изобретения, блок управления позволяет объединить средства вычисления и передачи заданного значения крутящего момента и заданного значения дозировки топлива в одном устройстве. Блок управления может также управлять другими функциями газовой турбины.

Предпочтительно, согласно изобретению, система запуска выполнена с возможностью приведения во вращение газовой турбины через автономную коробку приводов агрегатов.

Согласно этому аспекту изобретения, автономная коробка приводов агрегатов обеспечивает передачу крутящего момента от системы запуска на газовую турбину, в случае необходимости, модулируемого при помощи коэффициента понижения.

Предпочтительно, согласно изобретению, система запуска содержит электрическую машину, выполненную с возможностью приведения во вращение упомянутой газовой турбины, и систему управления электрической машиной, выполненную с возможностью получения упомянутого заданного значения крутящего момента и управления питанием упомянутой электрической машины в соответствии с заданным значением крутящего момента.

Согласно этому аспекту изобретения, система управления электрической машиной принимает заданное значение крутящего момента, например, при помощи своей электроники контроля, и переводит его в команду для электрической машины, которая подает крутящий момент на газовую турбину.

Объектом изобретения является также способ регулирования скорости вращения газовой турбины, выполненной с возможностью своего приведения во вращение системой запуска, отличающийся тем, что содержит:

— этап получения информации, характеризующей скорость вращения газовой турбины,

— этап сравнения информации, характеризующей скорость вращения газовой турбины, с заранее определенным профилем скорости,

— этап вычисления заданного значения крутящего момента на основании результата упомянутого сравнения,

— этап передачи упомянутого заданного значения крутящего момента в систему запуска.

Заявленный способ регулирования позволяет, таким образом, создать контур регулирования скорости вращения турбины с целью обеспечивать эффективный контроль упомянутой скорости таким образом, чтобы следовать заранее определенному профилю скорости.

Сравнение, осуществляемое во время этапа сравнения, представляет собой определение разности между информацией, характеризующей скорость вращения турбины (называемую реальной скоростью), с требуемой скоростью, определенной заранее определенным профилем скорости. Результат сравнения является определенной разностью, которую используют для вычисления заданного значения крутящего момента.

Предпочтительно, согласно изобретению, способ содержит:

— этап вычисления заданного значения дозировки топлива на основании результата упомянутого сравнения,

— этап передачи заданного значения дозировки топлива в устройство дозировки топлива, выполненное с возможностью впрыска топлива в камеру сгорания газовой турбины в зависимости от упомянутого заданного значения дозировки топлива.

Предпочтительно заявленный способ регулирования осуществляет заявленное устройство запуска.

Предпочтительно заявленное устройство запуска осуществляет заявленный способ регулирования.

Объектом изобретения является также способ запуска газовой турбины, отличающийся тем, что скорость вращения газовой турбины регулируют при помощи заявленного способа регулирования, и тем, что содержит последовательно и в нижеследующем порядке:

— этап запуска газовой турбины системой запуска, во время которого вычисляют заданное значение крутящего момента таким образом, чтобы скорость вращения газовой турбины изменялась от нулевой скорости до скорости, называемой скоростью зажигания,

— этап зажигания газовой турбины,

— этап приведения в действие газовой турбины, во время которого заданное значение крутящего момента и заданное значение дозировки топлива вычисляют таким образом, чтобы повысить скорость вращения газовой турбины до скорости, называемой переходной скоростью,

— этап перехода, во время которого заданное значение крутящего момента является фиксированным, и заданное значение дозировки топлива вычисляют таким образом, чтобы повысить скорость вращения газовой турбины,

— этап нормального режима, во время которого заданное значение крутящего момента является нулевым, и заданное значение дозировки топлива вычисляют таким образом, чтобы изменять скорость вращения газовой турбины.

Таким образом, заявленный способ запуска обеспечивает надежный и эффективный запуск газовой турбины за счет регулирования скорости при помощи способа регулирования. Скорость регулируют в соответствии с несколькими фазами запуска, чтобы обеспечивать быстрый и эффективный запуск. Переходы между фазами запуска улучшаются за счет вычисления заданных значений крутящего момента системы запуска и заданного значения дозировки топлива в соответствии с информацией, характеризующей скорость вращения газовой турбины. Кроме того, заявленный способ запуска является воспроизводимым при многократных запусках газовой турбины, так как зависит от скорости вращения газовой турбины и не реагирует на изменения внешних условий.

Предпочтительно на этапе зажигания газовой турбины заданное значение крутящего момента вычисляют таким образом, чтобы поддерживать скорость вращения газовой турбины в значении скорости зажигания до воспламенения топлива, впрыскиваемого устройством дозировки топлива в соответствии с заданным значением дозировки топлива.

Стабилизация скорости на скорости зажигания во время этапа зажигания обеспечивает оптимизированное зажигание газовой турбины и сокращает число неудачных запусков, связанных со слишком низкой или слишком высокой скоростью зажигания.

Предпочтительно заявленный способ запуска осуществляет заявленное устройство запуска.

Предпочтительно заявленное устройство запуска осуществляет заявленный способ запуска.

Объектом изобретения является также газовая турбина, содержащая заявленное устройство.

Объектом изобретения является также газотурбинный двигатель, содержащий заявленную газовую турбину.

Объектами изобретения являются также устройство запуска, способ запуска, способ регулирования, газовая турбина и газотурбинный двигатель, характеризующиеся в комбинации всеми или частью вышеупомянутых или приведенных ниже признаков.

5. Список фигур

Другие задачи, отличительные признаки и преимущества изобретения будут более очевидны из нижеследующего описания, представленного в качестве не ограничительного примера со ссылками на прилагаемые фигуры, на которых:

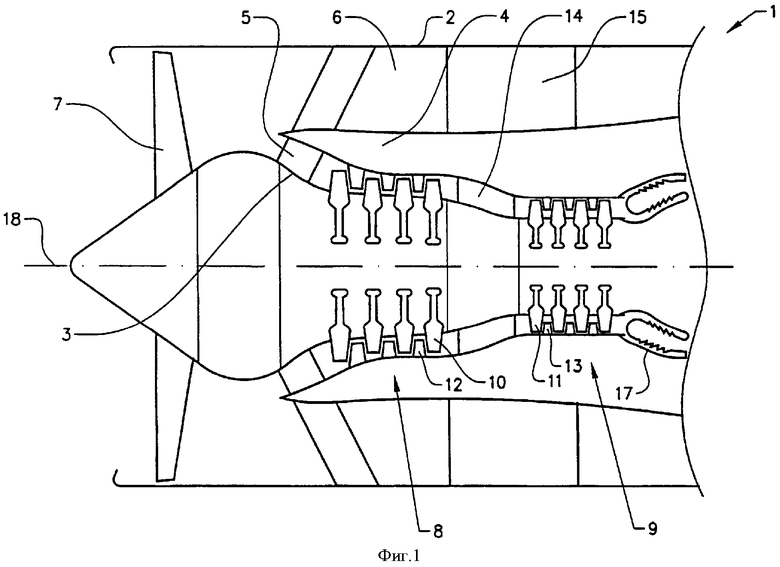

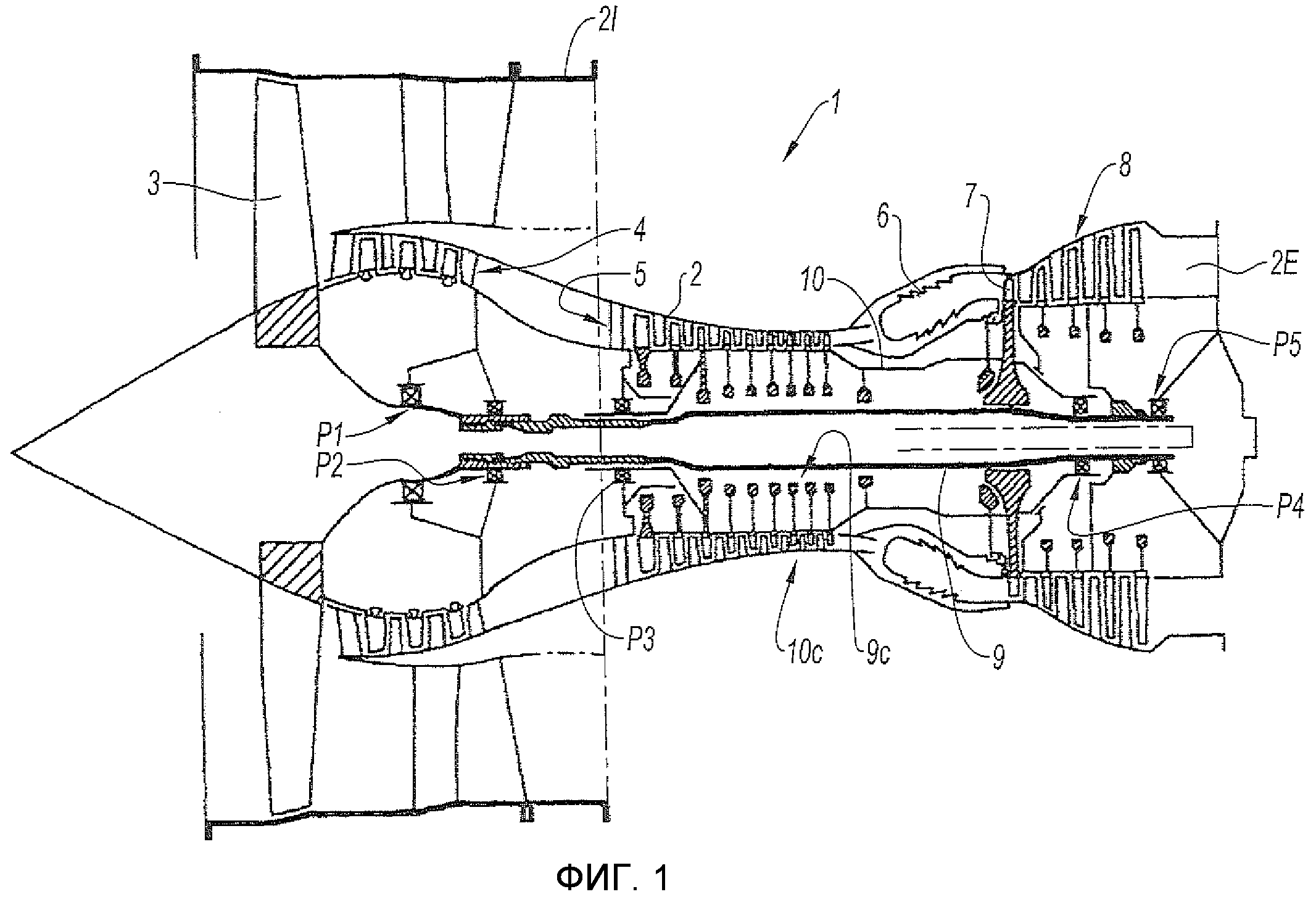

Фиг. 1 — схема устройства запуска согласно варианту реализации изобретения.

1 — схема устройства запуска согласно варианту реализации изобретения.

Фиг. 2 — схема способа запуска согласно варианту реализации изобретения.

Фиг. 3 — заранее определенный профиль скорости газовой турбины, запускаемой при помощи способа запуска согласно варианту реализации изобретения.

6. Подробное описание варианта реализации изобретения

Нижеследующие варианты реализации являются всего лишь примерами. Хотя описание ссылается на один или несколько вариантов реализации, это не обязательно значит, что каждая ссылка относится к одному и тому же варианту реализации или что признаки применяются только к одному варианту реализации. Отдельные признаки различных вариантов реализации можно также комбинировать для получения других вариантов.

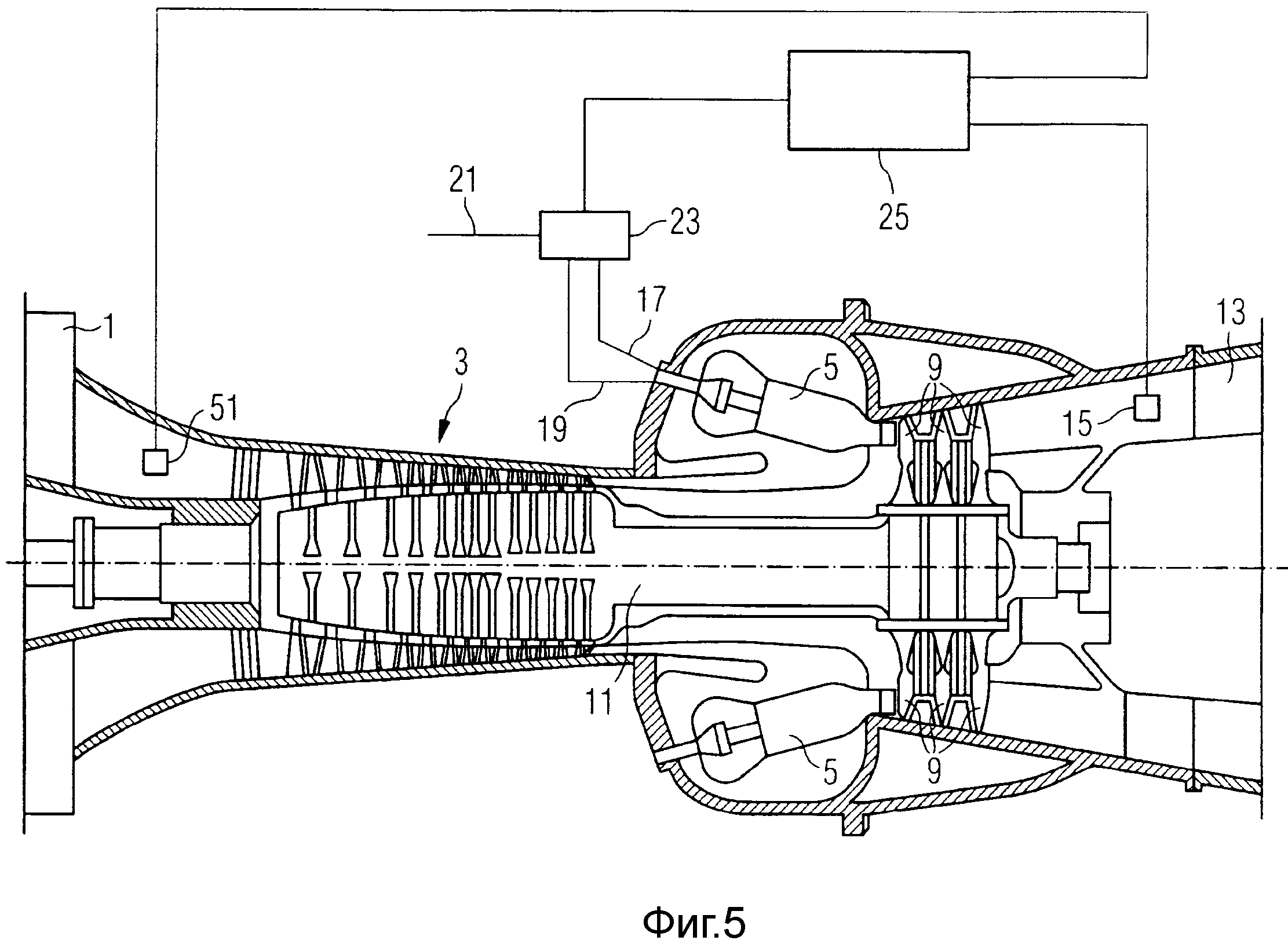

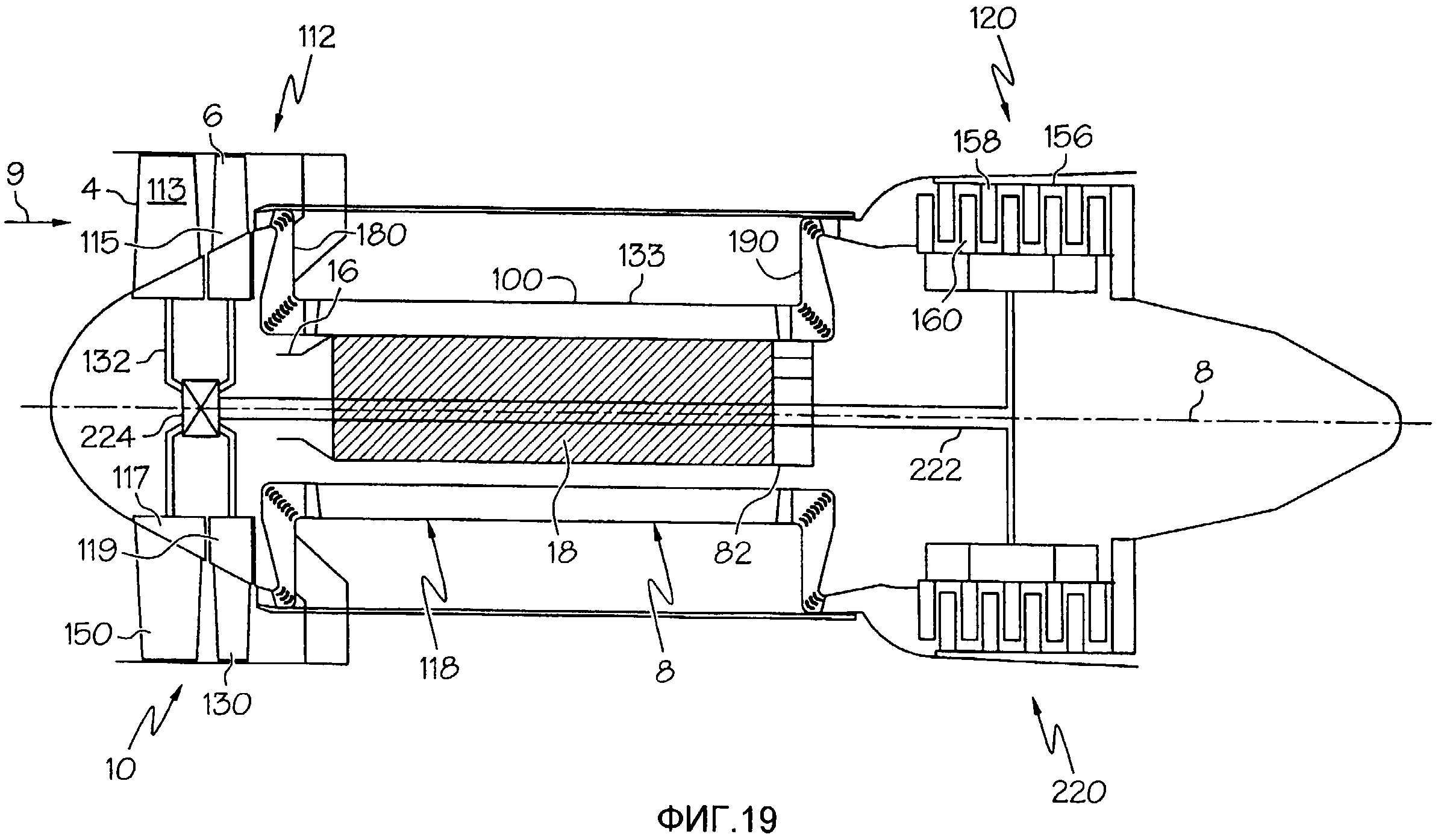

На фиг. 1 схематично представлено устройство 10 запуска газовой турбины 12 согласно варианту реализации изобретения. Устройство 10 запуска предназначено для обеспечения запуска турбины 12, когда она не вращается. В отсутствие вращения газы в турбины 12 не могут сгорать для приведения во вращение турбины 12. Таким образом, для обеспечения запуска турбины 12 с турбиной соединена система 14 запуска, чтобы можно было начать ее вращение. Согласно варианту реализации, показанному на фиг. 1, система 14 запуска включает в себя электрическую машину 18, например, генератор переменного тока, и систему 16 управления электрической машиной, например, инвертор. Система 16 управления электрической машиной подает электрическую энергию на электрическую машину 18, чтобы она могла привести во вращение газовую турбину 12 через автономную коробку 20 приводов агрегатов.

В отсутствие вращения газы в турбины 12 не могут сгорать для приведения во вращение турбины 12. Таким образом, для обеспечения запуска турбины 12 с турбиной соединена система 14 запуска, чтобы можно было начать ее вращение. Согласно варианту реализации, показанному на фиг. 1, система 14 запуска включает в себя электрическую машину 18, например, генератор переменного тока, и систему 16 управления электрической машиной, например, инвертор. Система 16 управления электрической машиной подает электрическую энергию на электрическую машину 18, чтобы она могла привести во вращение газовую турбину 12 через автономную коробку 20 приводов агрегатов.

Для управления системой 14 запуска устройство 10 запуска содержит средства, позволяющие применять заранее определенный профиль скорости для турбины 12. Пример такого заранее определенного профиля скорости представлен ниже со ссылками на фиг. 3. В частности, эти средства включают в себя:

— средства 22 получения информации, характеризующей скорость вращения газовой турбины 12. Эту информацию передает, например, датчик 24 скорости вращения турбины 12.

Эту информацию передает, например, датчик 24 скорости вращения турбины 12.

— средства 26 вычисления заданного значения крутящего момента в зависимости от упомянутой информации, характеризующей скорость вращения газовой турбины 12, в частности, на основании сравнения между этой информацией, характеризующей скорость вращения, и заранее определенным профилем скорости. Эти средства 26 вычисления позволяют определить заданное значение крутящего момента, которое необходимо применить к газовой турбине 12 при помощи системы 14 запуска.

— средства 28 передачи упомянутого заданного значения крутящего момента в систему 14 запуска и, в частности, в систему 16 управления электрической машиной. Система 16 управления электрической машиной управляет затем электрическим питанием электрической машины 18 таким образом, чтобы подать на газовую турбину 12 крутящий момент, соответствующий переданному заданному значению крутящего момента.

В этом варианте реализации устройство 10 запуска дополнительно содержит устройство 30 дозировки топлива, которое обеспечивает впрыск топлива в камеру 32 сгорания газовой турбины 12. Например, устройство 30 дозировки топлива представляет собой блок FMU от Fuel Metering Unit на английском языке. Устройство 30 дозировки топлива впрыскивает топливо в камеру 32 сгорания газовой турбины для его сгорания, причем это сгорание обеспечивает вращение газовой турбины 12, в частности, в нормальном рабочем режиме после запуска.

Например, устройство 30 дозировки топлива представляет собой блок FMU от Fuel Metering Unit на английском языке. Устройство 30 дозировки топлива впрыскивает топливо в камеру 32 сгорания газовой турбины для его сгорания, причем это сгорание обеспечивает вращение газовой турбины 12, в частности, в нормальном рабочем режиме после запуска.

Для обеспечения соответствующей дозировки топлива устройство 10 запуска содержит средства 34 вычисления заданного значения дозировки топлива в зависимости от информации, характеризующей скорость вращения газовой турбины 12, и средства 36 передачи заданного значения дозировки топлива в устройство дозировки топлива. Заданное значение дозировки топлива вычисляют в зависимости от скорости вращения турбины, в частности, на основании сравнения этой скорости вращения турбины с заранее определенным профилем скорости, и впрыск топлива обеспечивает его сгорание в турбине для получения дополнительного крутящего момента для газовой турбины, который добавляется к крутящему моменту, производимому системой 14 запуска.

В этом варианте реализации средства 22 получения информации, характеризующей скорость, средства 26 вычисления заданного значения крутящего момента, средства 34 вычисления заданного значения дозировки топлива, средства 28 передачи заданного значения крутящего момента и средства 36 передачи заданного значения дозировки топлива установлены в одном устройстве, называемом блоком 38 управления. Этот блок 38 управления позволяет управлять одновременно системой 14 запуска и устройством 30 дозировки топлива для обеспечения более надежного запуска. Кроме того, этот блок 38 управления может иметь и другие функции, связанные с газовой турбиной 12, описание которых опускается. Устройство, которое может выполнять функцию блока 38 управления, может быть, например, блоком ECU от Engine Control Unit на английском языке, в частности, устройством FADEC от Full Authority Digital Engine Control на английском языке, которое является устройством, обычно применяемым в области авиации при использовании газовой турбины 12 в качестве турбины газотурбинного двигателя.

Кроме того, в этом варианте реализации средства 26 вычисления заданного значения крутящего момента и средства 34 вычисления заданного значения дозировки топлива объединены в одном вычислительном устройстве 40. Это обеспечивает согласование между обоими заданными значениями для получения необходимого крутящего момента газовой турбины 12 за счет комбинирования действия системы 14 запуска и устройства 30 дозировки топлива.

На фиг. 2 представлена схема способа 42 запуска согласно варианту реализации изобретения. Предпочтительно способ 42 осуществляют при помощи устройства 10, описанного со ссылками на фиг. 1. Способ 42 содержит этап 44 получения информации, характеризующей скорость вращения газовой турбины 12. Во время этапа 48 сравнения эту информацию сравнивают с заранее определенным профилем 46 скорости, описанным, например, со ссылками на фиг. 3. Этот этап 48 сравнения позволяет определить разность между реальной скоростью вращения и требуемой скоростью вращения, определенной заранее определенным профилем 46 скорости, и затем во время этапа 50 вычисления заданного значения крутящего момента и этапа 52 вычисления заданного значения дозировки топлива упомянутая разность позволяет определить заданное значение крутящего момента и заданное значение дозировки топлива в зависимости от реальной скорости вращения и от требуемой скорости вращения турбины 12 и, возможно, в зависимости от фазы запуска, в которой находится турбина 12. В этом варианте реализации оба этапа 50, 52 вычисления объединены в один этап 54, чтобы обеспечивать более надежное регулирование, применяя одновременно систему 14 запуска и впрыск топлива устройством 30 дозировки топлива для получения крутящего момента, необходимого для регулирования скорости.

В этом варианте реализации оба этапа 50, 52 вычисления объединены в один этап 54, чтобы обеспечивать более надежное регулирование, применяя одновременно систему 14 запуска и впрыск топлива устройством 30 дозировки топлива для получения крутящего момента, необходимого для регулирования скорости.

Заданное значение крутящего момента передают в систему управления электрической машиной во время этапа 56 передачи заданного значения крутящего момента. Система 16 управления электрической машиной управляет электрической машиной в соответствии с этим заданным значением, которая подает крутящий момент на турбину 12 во время этапа 58 применения крутящего момента системы запуска. Получаемый в результате крутящий момент показан стрелкой 60.

Кроме того, во время этапа 62 передачи заданного значения дозировки топлива в устройство дозировки топлива передают заданное значение дозировки топлива для обеспечения впрыска топлива в камеру сгорания газовой турбины. Сгорание топлива позволяет прикладывать крутящий момент к турбине 12 во время этапа 64 применения крутящего момента устройства дозировки топлива. Получаемый в результате крутящий момент показан стрелкой 66.

Получаемый в результате крутящий момент показан стрелкой 66.

Таким образом, общий крутящий момент, подаваемый на турбину и показанный стрелкой 68, является результатом сложения двух крутящих моментов, обеспечиваемых системой 14 запуска и устройством 30 дозировки топлива. Этот общий крутящий момент позволяет проводить во вращение турбину 12 с определенной скоростью, что показано на этапе 69, соответствующую информацию о которой получают на этапе 44 получения информации, характеризующей скорость: таким образом, способ регулирования представляет собой замкнутый цикл регулирования.

На фиг. 3 показан заранее определенный профиль скорости газовой турбины, запускаемой при помощи способа запуска согласно варианту реализации изобретения. Заранее определенный профиль скорости представляет собой скорость V вращения в зависимости от времени t в соответствии с двумя кривыми, то есть кривой 72 заданного значения скорости, показывающей скорость вращения, которую должна теоретически развивать турбина, и кривой 74 измеренной скорости, показывающей действительно измеренную скорость вращения турбины 12.

Заранее определенный профиль 70 скорости позволяет различать различные этапы способа запуска газовой турбины 12.

На этапе А запуска система 14 запуска самостоятельно приводит во вращение газовую турбину 12, поскольку сгорание газов в турбине 12 еще не началось.

Этап В зажигания позволяет воспламенить газ, впрыскиваемый в камеру 32 сгорания газовой турбины 12 устройством 30 дозировки топлива, чтобы начать сжигание газа и приводить во вращение газовую турбину 12. Для обеспечения зажигания в нормальных условиях скорость вращения газовой турбины 12 поддерживают в значении так называемой скорости Va зажигания.

На этапе С приведения в действие газовой турбины 12 скорость вращения турбины 12 постепенно повышается в основном за счет действия системы 14 запуска и частично благодаря сгоранию впрыскиваемого топлива. Заданное значение крутящего момента и заданное значение дозировки топлива вычисляют таким образом, чтобы действие системы 14 запуска и сгорание впрыскиваемого топлива вместе с воздухом, засасываемым газовой турбиной, обеспечивали крутящий момент, необходимый для газовой турбины 12.

После достижения так называемой переходной скорости Vt способ запуска переходит на этап D перехода, во время которого заданное значение крутящего момента является фиксированным, и заданное значение дозировки топлива вычисляют таким образом, чтобы повысить скорость вращения турбины 12. Таким образом, регулирование скорости турбины 12 происходит при помощи топлива, чтобы она следовала заранее определенному профилю скорости, при этом система 14 запуска прикладывает только фиксированный крутящий момент.

Наконец, на этапе Е нормального режима запуск завершен, и турбина 12 входит в нормальный режим. Систему 14 запуска отключают, и турбина 12 вращается только за счет сгорания топлива, впрыскиваемого устройством 30 дозировки топлива.

Устройство паровых и газовых турбин