общая теория и поршни СТК

20.09.2020

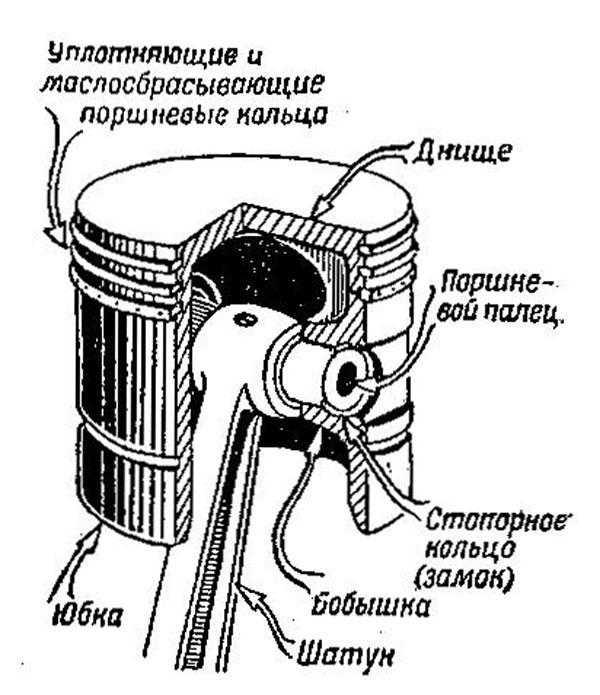

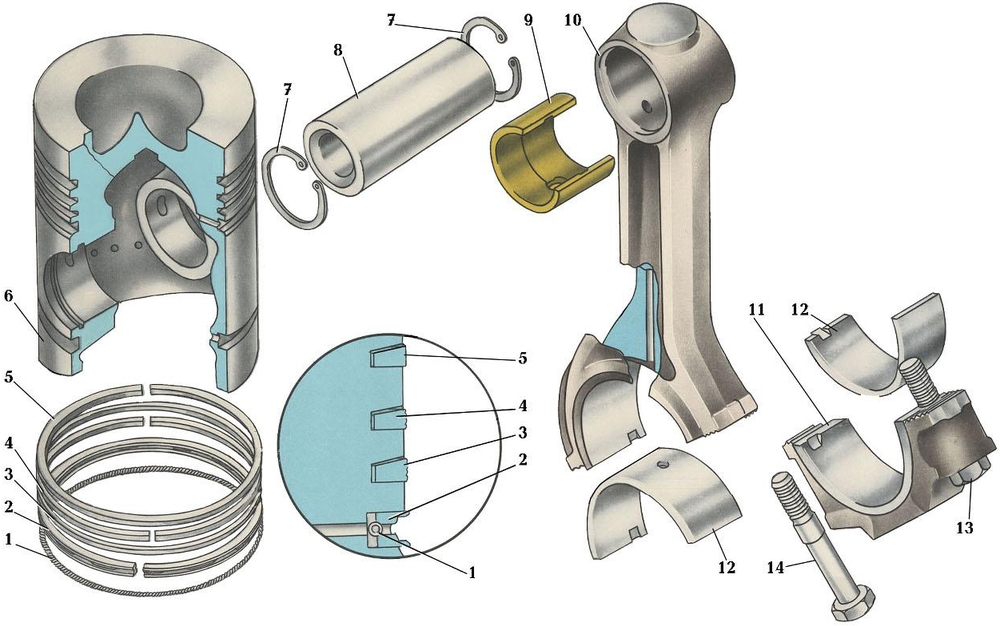

Поршневая группа СТКПоршневая группа двигателя включает в себя: поршень, поршневые кольца и поршневой палец.

Поршень, является наиболее важным элементом любого двигателя внутреннего сгорания.

Именно на эту деталь, выпадает основная нагрузка по преобразованию энергии расширяющихся газов в энергию вращения коленчатого вала. Свойства, которыми должен обладать поршень, трудно совместимы и технически тяжело реализуются.

Требования, которым должна соответствовать эта деталь:

- температура в камере сгорания может достигать более 2000°С а температура поршня, без риска потери прочности материала, не должна превышать 350°С.

- после сгорания бензино-воздушной смеси, давление в камере сгорания может достигать 80 атмосфер. При таком давлении, оказываемое на днище усилие, будет составлять свыше 4-х тонн. Толщина стенок и днища поршня должна обеспечивать возможность выдерживать значительные нагрузки.

- зазор между поршнем и поверхностью цилиндра должен обеспечивать эффективную смазку и возможность перемещения с минимальными потерями на трение. Но в тоже время зазор должен учитывать тепловое расширение и исключить возможность заклинивания.

- изготовление должно быть достаточно дешевым и отвечать условиям массового производства.

Очертания поршня за более сто пятидесятилетнюю историю двигателя внутреннего сгорания мало изменились.

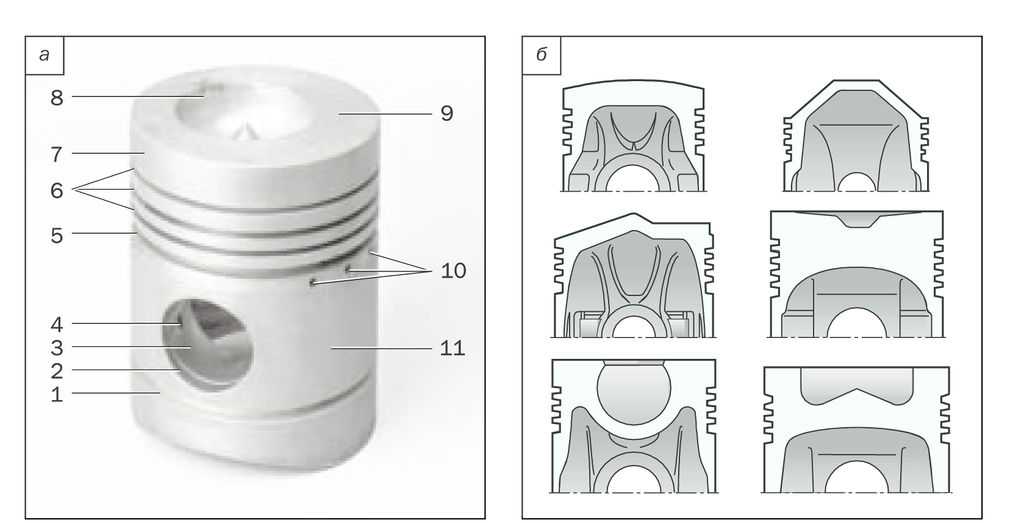

Устройство поршня на примере СТК 21126В конструкции поршня можно выделить несколько зон, каждая из которых, имеет свое функциональное назначение.

Поршни ВАЗ 21213 и ВАЗ 21230 отличаются нанесенной маркировкой. Маркировка наносится на поверхность рядом с отверстием под поршневой палец. На поршне ВАЗ 21213 нанесены цифры -«213», на модели ВАЗ 2123 — «23».

На модели ВАЗ 21080, ВАЗ 21083, ВАЗ 21100 нанесена соответствующая маркировка — «08»,»083″, «10». Поршень 2108 имеет диаметр 76 мм , модели 21083 и 2110 — 82 мм.

Поршни ВАЗ 2112 и ВАЗ 21124, имеют соответствующую маркировку — «12»и «24» и отличаются глубиной выборки под клапана. Модели 21126 и 11194 отличаются диаметром.

Если углубления на днище увеличивают объем камеры сгорания, то для уменьшения объема применяют вытеснители. Вытеснителем называют объем металла, который находится выше плоскости днища.

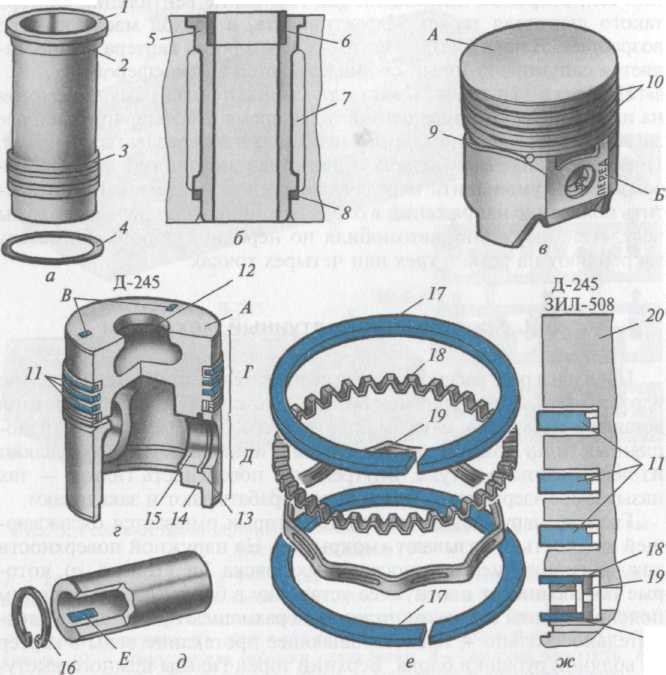

«Жаровым поясом» (огневым) называют расстояние от днища до канавки первого поршневого кольца. Чем ближе располагаются поршневые кольца к днищу, тем более высокой тепловой нагрузке они подвергаются, тем больше сокращается их ресурс.

Уплотняющий участок — это участок канавок, расположенных на боковой цилиндрической поверхности поршня. Канавки предназначены для установки поршневых колец. Поршневые кольца обеспечивают подвижное уплотнение. На всех моделях для двигателей ВАЗ, выполнены две канавки под компрессионные кольца и одна канавка под маслосъемное кольцо.

В канавке под маслосъемное кольцо есть отверстия, через которые отводится излишек масла во внутреннюю полость поршня. Уплотняющий участок выполняет еще одну очень важную функцию — через установленные поршневые кольца, осуществляется отвод значительной части тепла от поршня к цилиндру.

Если конструкция изделия не будет предусматривать эффективный отвод тепла от днища, то это приведёт к его прогоранию.

По расчетам, через компрессионные кольца, передается до 60-70% выделенного тепла. Однако это требует плотного прилегания поршневых колец к цилиндру и к поверхностям канавок.

Для обеспечения работоспособности, торцевой зазор первого компрессионного кольца в канавке должен составлять 0,045-0,070 мм. Для второго компрессионного кольца зазор — 0,035-0,060 мм, для маслосъемного – 0,025-0,050 мм. Между внутренней поверхностью кольца и канавки должен быть радиальный зазор — 0,2-0,3 мм.

Головку поршня образуют днище и уплотняющая часть.

Расстояние от оси поршневого пальца до днища, называют компрессионной высотой поршня.

«Юбкой», называют нижнюю часть поршня. На этом участке находятся бобышки с отверстиями – место, куда устанавливается поршневой палец. Внешняя поверхность юбки, исполняет роль опорной и направляющей поверхности.

Юбка обеспечивает соосность положения детали к оси цилиндра блока. Кроме того, боковая поверхность юбки участвует в передаче к цилиндру возникающих поперечных усилий.

На поверхность юбки (или на все изделие) могут наноситься защитные покрытия улучающие прирабатываемость и снижающих трение.

Покрытие слоем олова позволяет сгладить неточности профиля и предотвратить наволакивание алюминия на поверхности цилиндра. Могут применяться покрытия созданные на основе графита и дисульфида молибдена.

Другой способ, снижающий потери на трение – нанесение на юбке канавок специального профиля. Глубина канавок составляет 0,01-0,015 мм. При движении, канавки не только удерживают масло, но и создают гидродинамическую силу, которая препятствует контакту со стенками цилиндра.

Одним из факторов, определяющих геометрию поршня, является необходимость снижения сил трения.

Для этого требуется обеспечение определенной толщины масляного слоя в зазоре между поршнем и стенками цилиндра. Причем маленький зазор повлечет за собой увеличение сил трения и как следствие повышение нагрева деталей и их ускоренный износ а возможно и заклинивание.

Слишком большой зазор, увеличит шумность двигателя, приведет к росту динамических нагрузок на сопрягаемые детали и будет способствовать их ускоренному износу. Поэтому величина зазора подбирается в соответствии с рекомендациями для конкретного типа двигателя.

В истории применения конструкций поршней для двигателей ВАЗ, просматриваются этапы влияния нескольких европейских конструкторских школ.

На первых моделях двигателей ВАЗ применяется «итальянская» конструкция. Поршни отличаются большой компрессионной высотой, широкой опорной поверхностью юбки. Поверхность изделия покрыта слоем олова.

В разработке последующих конструкций принимают участие немецкие компании. У поршней уменьшается компрессионная высота. На юбке применяется микропрофиль – специальный профиль канавок, для удержания смазки в зоне трения. Поршни моделей ВАЗ 21126 и ВАЗ 11194 получают Т-образный профиль и рассчитаны на установку «тонких» поршневых колец. Так внешне сравнивая модели от 2101 до 21126, можно получить представление об общих тенденциях совершенствования конструкции, основанных на новых научных разработках.

У поршней уменьшается компрессионная высота. На юбке применяется микропрофиль – специальный профиль канавок, для удержания смазки в зоне трения. Поршни моделей ВАЗ 21126 и ВАЗ 11194 получают Т-образный профиль и рассчитаны на установку «тонких» поршневых колец. Так внешне сравнивая модели от 2101 до 21126, можно получить представление об общих тенденциях совершенствования конструкции, основанных на новых научных разработках.

Когда речь заходит об отечественных машинах (ВАЗ, Приора и пр.) приходиться всерьёз рассматривать компанию СТК и её продукцию. Самара Трейдинг Компани (сокращённо – «СТК») не случайно стала одним из самых популярных производителей поршневых групп. Всё дело исключительно в производстве, ведь оно уникально в своём роде.

Самым сложным и, в то же время, важным технологическим процессом при изготовлении поршневых систем является литьё. Однородность и прочность материалов, жаростойкость и твёрдость – всё это играет важнейшую роль. Стоит какому-то коэффициенту отклонится на 1% и поршень застрянет в цилиндре, шатун может легко искривиться и даже заклинить, нарушив целостность и исправность всего силового агрегата.

Полуавтоматические устройства и специальные высокотехнологические станки позволяют компании СТК осуществлять литьё поршней на высочайшем уровне. Данной технологии нет равных, на протяжении долгих десятилетий и благодаря кропотливой работе инженеров фабрика создаёт самые качественные поршневые кольца и поршни. Несмотря на автоматизацию всех процессов, процедура изготовления каждого поршня контролируется людьми. Каждый продукт проходит целую линейку тестов.

Стоит лишь посетить любую станцию техобслуживания и задать вопрос автомеханику «Какой поршень идеально подойдёт отечественному автомобилю?», и вы услышите ответ: «СТК». Всё дело в том, что каждый механик желает выполнить работу так, чтобы клиент не возвращался к нему и не приходилось нарушать гарантийные обязательства.

Несмотря на лидирование компании СТК существуют и другие неплохие аналоги, например, Кострома-мотордеталь. В сравнении с китайскими и европейскими поршнями, Кострома хорошо показала себя в отечественных машинах, однако сама конструкция этого поршня не способна уберечь водителя от самой зловещей неисправности – столкновения поршня и клапанов.

Безвытковые Поршни СТК, содержащие специальные проточки, не влияют пагубно на клапана головки блока цилиндров. Поэтому в случае гидравлического удара, даже при срыве цепи газораспределительного механизма, когда поршни «летят» вверх, а клапана – вниз, исход их столкновения невозможен, если в двигатель установлены поршни СТК. Всё благодаря специальным канавкам, проточенным в головке каждого поршня – новшеству инженеров самарской компании.

Если ваш автомобиль уже давно б/у, его компрессия вас вовсе не радует и вы отлично понимаете, что настало время менять поршневую, помните: оптимальными для двигателя будут поршневые группы Самара Трейдинг Компани (СТК).

Более подробно про поршни СТК можно прочесть здесь и здесь.

это деталь двигателя автомобиля. Устройство, замена, установка поршня

Поршень является одним из элементов кривошипно-шатунного механизма, на котором основан принцип работы многих двигателей внутреннего сгорания. В приведенной статье рассмотрена конструкция и особенности данных деталей.

Определение

Поршень — это деталь, выполняющая в цилиндре возвратно-поступательные движения и обеспечивающая преобразование в механическую работу изменения давления газа.

Назначение

С участием этих деталей реализуется термодинамический процесс работы мотора. Так как поршень — это один из элементов кривошипно-шатунного механизма, он воспринимает давление, производимое газами, и передает усилие на шатун. К тому же он обеспечивает герметизацию камеры сгорания и отвод от нее тепла.

Конструкция

Поршень — это трехсоставная деталь, то есть его конструкция включает три компонента, выполняющих различные функции, и две части: головку, в которую объединяют днище и уплотняющую часть, и направляющую часть, представленную юбкой.

Днище

Может иметь различную форму в зависимости от многих факторов. Например, конфигурация днища поршней двигателя внутреннего сгорания определяется расположением прочих конструктивных элементов, таких как форсунки, свечи, клапаны, формой камеры сгорания, особенностями протекающих в ней процессов, общей конструкцией двигателя и т. д. В любом случае она определяет особенности функционирования.

д. В любом случае она определяет особенности функционирования.

Выделяют два основных типа конфигурации днища поршней: выпуклая и вогнутая. Первый обеспечивает большую прочность, но ухудшает конфигурацию камеры сгорания. При вогнутой форме днища камера сгорания, наоборот, имеет оптимальную форму, однако более интенсивно откладывается нагар. Реже (в двухтактных двигателях) встречаются поршни с днищем, представленным выступом отражателя. Это нужно при продувке для направленного перемещения продуктов сгорания. Детали бензиновых двигателей обычно имеют днище плоской или почти плоской формы. Иногда в них присутствуют канавки для полного открытия клапанов. У моторов с непосредственным впрыском поршни характеризуются более сложной конфигурацией. У дизельных двигателей они отличаются наличием камеры сгорания в днище, обеспечивающей хорошее завихрение и улучшающей смесеобразование.

Большинство поршней односторонние, хотя встречаются и двусторонние варианты, которые имеют два днища.

Расстояние между канавкой первого компрессионного кольца и днищем носит название огневого пояса поршня. Очень важно значение его высоты, которое различно для деталей из разных материалов. В любом случае выход высоты огненного кольца за рамки минимально допустимого значения может повлечь прогар поршня и деформацию посадочного места верхнего компрессионного кольца.

Очень важно значение его высоты, которое различно для деталей из разных материалов. В любом случае выход высоты огненного кольца за рамки минимально допустимого значения может повлечь прогар поршня и деформацию посадочного места верхнего компрессионного кольца.

Уплотняющая часть

Здесь находятся маслосъемные и компрессионные кольца. У деталей первого типа каналы имеют сквозные отверстия для поступления внутрь поршня удаленного с поверхности цилиндра масла, откуда оно попадает в поддон картера. Некоторые из них имеют ободок из коррозионностойкого чугуна с канавкой для верхнего компрессионного кольца.

Поршневые кольца, состоящие из чугуна, служат для создания плотного прилегания поршня к цилиндру. Поэтому они являются источником наибольшего трения в моторе, потери от которого составляют 25% от общего количества механических потерь в моторе. Количество и расположение колец определяются типом и назначением двигателя. Наиболее часто используют 2 компрессионных и 1 маслосъемное кольцо.

Компрессионные кольца выполняют задачу предотвращения поступления газов в картер из камеры сгорания. Наибольшие нагрузки приходятся на первое из них, поэтому в некоторых двигателях его канавку укрепляют стальной вставкой. Компрессионные кольца могут быть трапециевидной, конической, бочкообразной формы. Некоторые из них имеют вырез.

Маслосъемное кольцо служит для удаления лишнего масла с цилиндра и препятствует его попаданию в камеру сгорания. Для этого в нем есть отверстия. Некоторые варианты имеют пружинный расширитель.

Направляющая часть (юбка)

Имеет бочкообразную (криволинейную) либо конусообразную форму для компенсации температурного расширения. На ней находятся два прилива для поршневого пальца. На этих участках юбка имеет наибольшую массу. К тому же там наблюдаются наибольшие температурные деформации при нагреве. Для их снижения используют различные меры. В нижней части юбки может находиться маслосъемное кольцо.

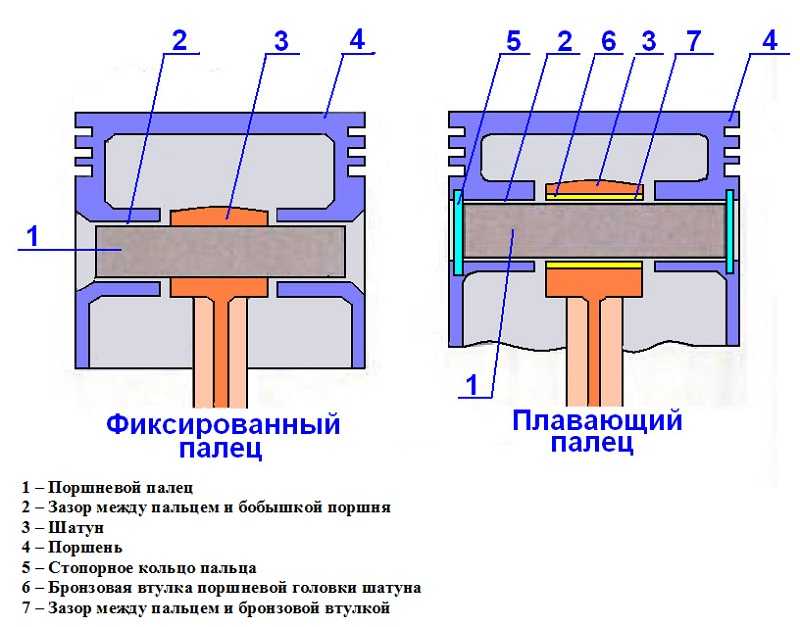

Для передачи усилия от поршня или к нему применяют чаще всего кривошип либо шток. Поршневой палец служит для соединения данной детали с ними. Он состоит из стали, имеет трубчатую форму и может быть установлен несколькими способами. Чаще всего используют плавающий палец, который может проворачиваться в процессе работы. Для предотвращения смещения его фиксируют стопорными кольцами. Жесткое закрепление применяют значительно реже. Шток в некоторых случаях выполняет функцию направляющего устройства, заменяя юбку поршня.

Поршневой палец служит для соединения данной детали с ними. Он состоит из стали, имеет трубчатую форму и может быть установлен несколькими способами. Чаще всего используют плавающий палец, который может проворачиваться в процессе работы. Для предотвращения смещения его фиксируют стопорными кольцами. Жесткое закрепление применяют значительно реже. Шток в некоторых случаях выполняет функцию направляющего устройства, заменяя юбку поршня.

Материалы

Поршень двигателя может состоять из различных материалов. В любом случае они должны обладать такими качествами, как высокая прочность, хорошая теплопроводность, антифрикционные свойства, сопротивляемость коррозии и низкие коэффициент линейного расширения и плотность. Для производства поршней используют сплавы алюминия и чугун.

Чугун

Отличается большой прочностью, износостойкостью и невысоким коэффициентом линейного расширения. Последнее свойство обеспечивает возможность работы таких поршней с малыми зазорами, благодаря чему достигается хорошее уплотнение цилиндра. Однако вследствие значительного удельного веса чугунные детали используют лишь в тех двигателях, где возвратно движущиеся массы имеют силы инерции, составляющие не более шестой части сил давления на днище поршня газов. Кроме того, из-за низкой теплопроводности разогрев днища чугунных деталей в процессе работы двигателя достигает 350-450 °С, что особо нежелательно для карбюраторных вариантов, так как приводит к калильному зажиганию.

Однако вследствие значительного удельного веса чугунные детали используют лишь в тех двигателях, где возвратно движущиеся массы имеют силы инерции, составляющие не более шестой части сил давления на днище поршня газов. Кроме того, из-за низкой теплопроводности разогрев днища чугунных деталей в процессе работы двигателя достигает 350-450 °С, что особо нежелательно для карбюраторных вариантов, так как приводит к калильному зажиганию.

Алюминий

Данный материал используют для поршней наиболее часто. Это объясняется небольшим удельным весом (алюминиевые детали легче чугунных на 30%), высокой теплопроводностью (в 3-4 раза больше, чем у чугуна), обеспечивающей разогрев днища не более чем до 250 °С, что предоставляет возможность увеличения степени сжатия и обеспечивает лучшее наполнение цилиндров, и высокими антифрикционными свойствами. При этом алюминий имеет больший в 2 раза, чем у чугуна, коэффициент линейного расширения, что вынуждает делать большие промежутки со стенками цилиндров, то есть размеры поршней из алюминия меньше, чем из чугуна, для одинаковых цилиндров. К тому же такие детали имеют меньшую прочность, особенно в нагретом состоянии (при 300 °С она снижается на 50-55%, тогда как у чугунных — на 10%).

К тому же такие детали имеют меньшую прочность, особенно в нагретом состоянии (при 300 °С она снижается на 50-55%, тогда как у чугунных — на 10%).

Для снижения степени трения стенки поршней покрывают антифрикционным материалом, в качестве которого используют графит и дисульфид молибдена.

Нагрев

Как было упомянуто, в процессе работы двигателя поршни могут разогреваться до 250-450 °С. Поэтому необходимо принимать меры, направленные как на снижение нагрева, так и на компенсацию вызываемого им температурного расширения деталей.

Для охлаждения поршней используют масло, которое различными способами подают внутрь них: создают масляный туман в цилиндре, разбрызгивают его через отверстие в шатуне либо форсункой, впрыскивают в кольцевой канал, обеспечивают циркуляцию по трубчатому змеевику в днище поршня.

Для компенсации температурных деформаций на участках приливов юбки с двух сторон обтачивают металл на 0,5-1,5 мм в глубину в виде П- или Т-образных прорезей. Такая мера улучшает ее смазывание и предотвращает появление от температурных деформаций задиров, поэтому данные углубления называют холодильниками. Их используют в сочетании с конусо- или бочкообразной формой юбки. Это компенсирует ее линейное расширение за счет того, что при нагреве юбка принимает цилиндрическую форму. Кроме того, используют компенсационные вставки, чтобы диаметр поршня испытывал ограниченное тепловое расширение в плоскости качания шатуна. Также можно изолировать направляющую часть от головки, испытывающей наибольший нагрев. Наконец, стенкам юбки придают пружинящие свойства путем нанесения косого разреза по всей ее длине.

Их используют в сочетании с конусо- или бочкообразной формой юбки. Это компенсирует ее линейное расширение за счет того, что при нагреве юбка принимает цилиндрическую форму. Кроме того, используют компенсационные вставки, чтобы диаметр поршня испытывал ограниченное тепловое расширение в плоскости качания шатуна. Также можно изолировать направляющую часть от головки, испытывающей наибольший нагрев. Наконец, стенкам юбки придают пружинящие свойства путем нанесения косого разреза по всей ее длине.

Технология производства

По способу изготовления поршни подразделяют на литые и кованые (штампованные). Детали первого типа применяют на большинстве автомобилей, а замена поршней на кованые используется при тюнинге. Кованые варианты отличаются повышенной прочностью и долговечностью, а также меньшей массой. Поэтому установка поршней такого типа повышает надежность и производительность двигателя. Это особо важно для моторов, работающих в условиях повышенных нагрузок, в то время как для повседневной эксплуатации достаточно литых деталей.

Применение

Поршень — это многофункциональная деталь. Поэтому его используют не только в двигателях. Например, существует поршень суппорта тормозной системы, так как она функционирует аналогичным образом. Также кривошипно-шатунный механизм применяют на некоторых моделях компрессоров, насосов и прочем оборудовании.

Поршневые и дозирующие устройства TXV

Получить технические советы

Подпишитесь на бесплатные технические советы.

Поршневые и дозирующие устройства TXV

Поделитесь этим техническим советом:

Поршень (фиксированное отверстие) и ТРВ (термостатический расширительный клапан) являются двумя наиболее распространенными дозирующими устройствами, используемыми сегодня, хотя в некоторых современных системах используется электронно-управляемый измерительное устройство, называемое EEV (электронный расширительный клапан). Следует отметить, что существуют и другие типы дозирующих устройств с фиксированным отверстием, такие как капиллярные трубки; однако их использование не является обычным явлением в большинстве современных систем кондиционирования воздуха. (Вы, скорее всего, увидите их в холодильнике.)

(Вы, скорее всего, увидите их в холодильнике.)

Системы HVAC/R перемещают хладагент, создавая перепад давления. Мы думаем о компрессоре как о части, которая создает этот дифференциал; это снижает давление на стороне всасывания и увеличивает давление на стороне нагнетания.

Итак, назначение дозатора — создание перепада давления между жидкостной линией и змеевиком испарителя или расширительной линией (линии между дозирующим устройством и испарителем, хотя она присутствует не во всех системах). Когда жидкий хладагент под высоким давлением подается в дозирующее устройство на входе, хладагент вытекает с другой стороны с немедленным падением давления. Это быстрое падение давления приводит к расширению части жидкости непосредственно в пар. Мы называем это «миганием». Количество хладагента, которое «вспыхивает», зависит от разницы температур жидкости, поступающей в дозатор, и температуры кипения хладагента в испарителе. Если разница больше, немедленно будет «вспыхивать» больше хладагента. Если разница меньше, то будет испарено меньше хладагента.

Если разница меньше, то будет испарено меньше хладагента.

Поршень — сменное дозирующее устройство с фиксированным «отверстием». По сути, это кусок латуни с отверстием в центре; чем меньше отверстие, тем меньше хладагента проходит через поршень, и наоборот. Преимущество поршня в том, что он прост и его можно снять. Вы также можете изменить размер отверстия и очистить его, если это необходимо.

Как видно на приведенной выше схеме, некоторые поршневые системы также допускают обратный поток хладагента. Когда на реверсивный клапан подается питание (режим охлаждения) в системе с тепловым насосом, хладагент будет двигаться по пути, указанному внизу. Этот процесс устанавливает поршень таким образом, чтобы хладагент проходил через отверстие. При обесточивании реверсивного клапана поток меняется на противоположный. Это смещает поршень и обеспечивает свободный поток хладагента. В этом случае в конденсаторном блоке (внешнем блоке) имеется дозатор, который измеряет расход хладагента в режиме обогрева, а внутри – дозатор, который измеряет в режиме охлаждения.

TXV может изменять количество хладагента, проходящего через испаритель, открываясь и закрываясь в зависимости от тепловой нагрузки испарителя. По сравнению с фиксированным отверстием ТРВ работает более эффективно в различных условиях окружающей среды (по крайней мере, теоретически).

Для работы TXV имеет иглу и седло, которое ограничивает поток хладагента и действует как отверстие. Эта игла в открытом состоянии пропускает больше хладагента, а в закрытом состоянии ограничивает поток хладагента. На поток хладагента через ТРВ влияют три фактора.

Первый из них представляет собой чувствительный баллон, наполненный хладагентом, который с усилием открывает ТРВ. Поскольку давление газа увеличивается с повышением температуры, колба, прикрепленная к линии всасывания после змеевика испарителя, «чувствует» температуру линии всасывания. Если линия всасывания становится слишком теплой, дополнительное давление, создаваемое нагретым хладагентом, больше открывает ТРВ, пропуская дополнительный поток хладагента. В нижней части ТРВ также имеется пружина, оказывающая давление, чтобы закрыть клапан. Последним фактором является внешний уравнитель, который измеряет давление во всасывающей линии после испарителя, а также работает на закрытие клапана. По сути, ТРВ представляет собой устройство постоянного перегрева; он устанавливает (относительно) постоянный перегрев на выходе из испарителя, уравновешивая давление колбы, пружины и выравнивателя.

В нижней части ТРВ также имеется пружина, оказывающая давление, чтобы закрыть клапан. Последним фактором является внешний уравнитель, который измеряет давление во всасывающей линии после испарителя, а также работает на закрытие клапана. По сути, ТРВ представляет собой устройство постоянного перегрева; он устанавливает (относительно) постоянный перегрев на выходе из испарителя, уравновешивая давление колбы, пружины и выравнивателя.

Основной метод зарядки системы меняется в зависимости от типа прибора учета. В поршневой системе используется метод зарядки с перегревом, а в TXV используется метод зарядки с переохлаждением. На приведенном ниже рисунке показано, как добавить заряд в систему TXV с помощью пробников. Мониторинг температуры и давления имеет решающее значение для установки надлежащего заряда.

Независимо от того, какой основной метод зарядки вы используете, по-прежнему важно контролировать давление всасывания (температура испарения), давление напора (температура конденсации), перегрев, переохлаждение и дельта Т (или какой-либо другой метод проверки расхода воздуха).

Хотя ТРВ и поршень работают по-разному, конечным результатом является падение давления и кипение хладагента в испарителе.

— Брайан

Дополнительные технические советы

Прочистите шланги

Название говорит само за себя. Это должно быть одной из первых вещей, которые вы узнаете, когда начнете. Тем не менее, я видел много опытных техников, которые редко (если вообще когда-либо) делают это. При подключении к баку очистите шланг, на секунду открыв центральное соединение на коллекторе. При подключении к […]

Читать далее

Катушка SHR, вентиляция и коэффициент байпаса — продвинутая психрометрия, часть 2

Это вторая статья из серии из трех частей, в которой мы исследуем продвинутую психрометрию. Исходным материалом для каждой из статей этой серии являются разделы 3, 4 и 5 руководства ACCA P. Эта статья основана на информации, содержащейся в разделе 4. Если вы следили за предыдущей статьей о продвинутой психрометрии, теперь вы знаете […]

Если вы следили за предыдущей статьей о продвинутой психрометрии, теперь вы знаете […]

Подробнее

Термическое расширение и разнородные металлы

Разнородные металлы, такие как алюминий, медь, латунь и сталь, являются одними из основных металлов, с которыми можно столкнуться в своей торговле, и мало кому удобно работать с разнородными металлами. Они не доверяют своему паяному соединению или боятся расплавить материал. Чтобы пощекотать нервы тем, кто в поле […]

Подробнее

Поршневой бур — Океанографический институт Вудс-Хоул

Что это такое и почему мы его используем?

Поршневой пробоотборник представляет собой длинную тяжелую трубу, погружаемую в морское дно для извлечения образцов иловых отложений. Поршень внутри трубки позволяет ученым захватывать самые длинные образцы, до 90 футов в длину. Они просты и элегантны по дизайну; в 1947 году ученый Морис Юинг сказал, что поршневой пробоотборник «поднимает образцы дна океана так же, как домохозяйка вырезает сердцевину из яблока».

Чем отличается поршневой бур от других?

Цель всех буровиков — извлечь образцы бурового раствора. Юинг однажды назвал кореров формочками для печенья. Длина и диаметр грязевого печенья, которое они извлекают, зависит от типа используемого корера. Традиционные пробоотборники имеют довольно простую конструкцию: длинная трубка, увенчанная тонной или около того свинца. В конце 19В 40-х годах шведский океанограф Борье Кулленберг модифицировал эту конструкцию, добавив внутренний поршень, который помогает исследователям собирать еще более длинные образцы ила. Поршневые пробоотборники, как и их двоюродный брат гравитационный бур, обычно используются в областях с мягкими отложениями, такими как глина. Гравитационный бур — это просто утяжеленная труба, которая может свободно падать в воду. Поршневые пробоотборники имеют поршневой механизм, который срабатывает, когда пробоотборник ударяется о дно. Поршень помогает избежать нарушения осадка.

Что позволяет пробоотборнику брать пробу отложений?

Если вы когда-нибудь втыкали соломинку в молочный коктейль, клали палец на соломинку, а затем вынимали соломинку с застрявшим внутри мороженым, вы имеете представление о том, как работает поршневой пробойник. Подобно соломе, кернер погружается в морское дно и собирает ил в свою полую открытую трубу. Уплотнение на дне устройства будет удерживать образец осадка во время извлечения.

Подобно соломе, кернер погружается в морское дно и собирает ил в свою полую открытую трубу. Уплотнение на дне устройства будет удерживать образец осадка во время извлечения.

Каковы преимущества использования поршневого керна?

Простое удлинение гравитационного бура не гарантирует извлечения более длинного образца. Добавление внутреннего поршня позволяет улавливать мягкий осадок без значительного сжатия или возмущения. Это позволяет исследователям получить наилучший образец отложений.

Каковы недостатки использования поршневого керна?

Они тяжелые, длинные и иногда неудобные в обращении. Из-за выполняемых операций и необходимого оборудования поршневые пробоотборники не могут быть выполнены на каждом исследовательском судне. Для безопасного запуска и извлечения глубоководной поршневой системы отбора керна требуется специальное транспортное оборудование.

Почему ядра из океана особенные?

Керны, извлеченные из моря, особенно полезны, поскольку, в отличие от наземных отложений, они практически не нарушены; никто не копал вокруг них и не ходил по ним.